Нормы вибрации трубопроводов технологического газа компрессорных станций с центробежными нагнетателями

Добавил пользователь Алексей Ф. Обновлено: 05.10.2024

СТО Газпром 2-3.5-454-2010(ПЭМГ)

7.9.1 Основными задачами технического диагностирования оборудования и трубопроводов КС является оценка их технического состояния, своевременное выявление изменений технического состояния, условий взаимодействия с окружающей средой, оценка срока безопасной эксплуатации, выявление дефектов, возникновение которых возможно с течением времени в ходе эксплуатации, подготовка рекомендаций по выбору наиболее эффективных способов организации эксплуатации оборудования и трубопроводов, а при необходимости способов ремонта.

7.9.2 Техническое диагностирование оборудования и трубопроводов КС проводят по Программам, ежегодно утверждаемым ОАО «Газпром».

7.9.3 Техническое диагностирование оборудования и трубопроводов КС проводят Специализированные организации.

7.9.4 Комплекс диагностических мероприятий включает в себя:

- диагностические обследования;

- периодические контрольные измерения;

- расширенные диагностические обследования;

- экспертиза промышленной безопасности оборудования;

- мониторинг состояния оборудования и технологических трубопроводов;

- выборочный контроль качества монтажа технологических трубопроводов;

- проверку работоспособности опор.

7.9.5 Оборудование и трубопроводы КЦ в установленные сроки подвергают соответствующим осмотрам и испытаниям. Акты осмотров и испытаний прилагают к паспорту (эксплуатационному формуляру).

7.9.6 По истечении нормативного срока службы технологическое оборудование (в том числе, приводные газотурбинные двигатели стационарного типа и нагнетатели природного газа всех типов) подвергают экспертизе промышленной безопасности с целью установления возможности и продолжительности его дальнейшей безопасной эксплуатации. При этом подготовку и проведение исследовательских, диагностических, контрольных и других испытаний и мероприятий выполняют по утвержденным ОАО «Газпром» программам и методикам, согласованным с национальным органом Российской Федерации по техническому регулированию и метрологии.

7.9.7 Внутритрубное диагностирование технологических трубопроводов газа КС включает:

- внутритрубное обследование технологических трубопроводов газа КС в целях определения их фактической конфигурации (геометрия, длина катушек, тип трубы и т.п.) и наличия в них посторонних предметов и загрязнений;

- ВТД технологических трубопроводов газа КС в целях выявления дефектов тела трубы (потеря металла, сплошная и язвенная коррозия, расслоения, трещиноподобные дефекты, включая дефекты КРН) и дефектов сварных соединений (непровары, утяжины, смещения кромок и т.п.).

7.9.8 Проведение внутритрубной диагностики на технологических трубопроводах КС регламентирует СТО Газпром 2-2.3-066, в соответствии с которым осуществляют организацию, планирование работ, проведение работ, анализ результатов внутритрубного диагностирования, оформление отчета и выдачу заключения о техническом состоянии обследованного объекта

7.9.9 Подготовку технологических трубопроводов КС к внутритрубному диагностированию проводит ЭО по составленному и согласованному в установленном порядке плану-графику. Готовность технологических трубопроводов КС к внутритрубному диагностированию оформляют двухсторонним актом, подписываемым представителями Эксплуатирующей и Специализированной организаций.

7.9.10 С целью определения фактических размеров выявленных привнутритрубном диагностировании дефектов проводят выборочное техническое диагностирование технологических трубопроводов КС в шурфах, включающее проведение неразрушающего контроля труб с применением различных методов контроля (визуального, ультразвукового, магнитного и т.д.).

7.9.11 Очередность внутритрубного диагностирования технологических трубопроводов КС устанавливают с учетом сроков эксплуатации, уровня вибрации, характера нагрузок от пульсаций газа, конструкционных и технологических характеристик, состояния изоляционного покрытия, возможности резервирования и других факторов.

7.9.12 Периодичность проведения внутритрубного диагностирования технологических трубопроводов КС определяют на основе прогнозных оценок их технического состояния, которыевыполняют с учетом результатов предыдущих обследований, динамики развития дефектов и повреждений изоляционного покрытия и других факторов.

7.10 Техническая документация

7.10.1 На КС используют следующую техническую документацию:

- Положения о производственных службах (при отсутствии ГКС – Положение о КС или КЦ соответственно);

- технологический регламент по эксплуатации КС;

- должностные инструкции;

- инструкции по охране труда по профессиям и видам работ;

- инструкции по эксплуатации оборудования, систем, установок и т.п.;

- инструкции по пожарной безопасности;

- паспорта на оборудование, системы, установки, сосуды, грузоподъемные механизмы, средства защиты, инструмент и приспособления;

- эксплуатационные и ремонтные формуляры;

- технологические (режимные) карты, ведомости по эксплуатации оборудования, систем, установок и т.п.;

- структурные, функциональные, принципиальные и другие необходимые схемы станционных систем;

- ПЛА;

- перечень работ повышенной опасности, проводимых по наряду-допуску;

- перечень газоопасных работ;

- перечень огневых работ;

- протоколы (акты) проверки защит оборудования и установок;

- графики плановых ремонтов оборудования, систем, установок, сосудов, грузоподъемных механизмов, средств защиты, инструмента и приспособлений;

- перечень мест, в которых необходимо по графику проверять воздух рабочей зоны на загазованность;

- маршруты обхода оборудования и установок.

- оперативный журнал;

- журнал распоряжений;

- журнал учёта вынужденных и аварийных остановов;

- журнал контроля масла;

- журнал учета турбинного масла;

- журнал регистрации работ;

- журнал регистрации газоопасных и огневых работ;

- журнал регистрации газоопасных работ без оформления наряда-допуска;

- журнал дефектов основного и вспомогательного оборудования;

- журнал контроля загазованности;

- журнал эксплуатации вентиляционных установок

- журнал регистрации дефектов и нарушений по результатам проверок объектов на I уровне АПК.

7.11 Требования безопасности при эксплуатации компрессорных станций

7.11.1 Ответственным за безопасную эксплуатацию КС является руководитель Филиала ЭО.

7.11.2 Приказом по Филиалу ЭО назначают должностных лиц и специалистов, ответственных за техническое состояние и безопасную эксплуатацию КЦ, оборудования, систем, приборов и т.д.

7.11.3 Основные меры безопасности при эксплуатации КС определены технологическим регламентом и инструкциями по эксплуатации систем и оборудования, планами проведения ремонтных работ, должностными инструкциями, инструкциями по охране труда по видам работ и профессиям, требованиям настоящего стандарта и НД национального органа Российской Федерации по техническому регулированию и метрологии, с учетом местных условий.

7.11.4 Работы на КС проводят с разрешения начальников КС, ГКС, КЦ, сменного инженера с записью в соответствующих журналах.

7.11.5 При выполнении работ по обслуживанию, ремонту движущихся частей АВО руководитель работ:

- оформляет наряд-допуск, как на работу в действующих электроустановках, в соответствии с требованиями безопасности;

- обеспечивает согласованность действий сменного персонала со всеми производителями работ на АВО.

7.11.6 ЭО на основе типовых инструкций разрабатывает инструкции по безопасному выводу ГПА в ремонт.

7.11.7 Основными требованиями безопасности при выводе ГПА в ремонт являются:

- отключение электропитания от исполнительных механизмов;

- приведение ТПА в состояние, обеспечивающее безопасность ремонтных работ;

- предотвращение самопроизвольного и несанкционированного срабатывания ТПА (отключение питания импульсным газом с обеспечением видимого разрыва в импульсном трубопроводе, блокировка ручного управления арматурой, установка соответствующих знаков безопасности и плакатов на органах управления: «Не открывать!», «Не закрывать!»);

- установка силовых заглушек на трубопроводах топливного, пускового и буферного газа;

- вскрытие люков-лазов и установка временных герметизирующих устройств (при необходимости);

- тщательная проверка по окончании ремонта отсутствия в проточной части нагнетателя и ГТУ, а также во всасывающем и нагнетательном трубопроводах посторонних предметов.

7.11.8 Контроль над выполнением требований безопасности при проведении ремонтных работ осуществляет сменный персонал при обходах оборудования.

7.11.9 Работы по разгерметизации нагнетателей, газовых редукторов, редукторов ГПА (мультипликаторов), систем уплотнения «масло-газ» и других полостей, с возможным нахождением газа, относят к газоопасным.

7.11.10 На КС, оснащенных ГПА с ЦБН, в обязательном порядке предусматривают аварийное отключение станции от МГ поворотом одного ключа/нажатием кнопки аварийного (экстренного) останова, приводящим к останову всех работающих ГПА. При этом общестанционные краны обеспечивают сброс газа из газопроводов КС.

7.11.11 Арматуру, отключающую КС от МГ на входе и выходе, оснащают устройствами дистанционного и местного управления.

7.11.13 При разгерметизации нагнетателя проведение работ в галерее нагнетателей (отсеке нагнетателя), не относящихся к вскрытию запрещено. Во время вскрытия нагнетателя в галерее нагнетателей присутствуют только лица, производящие вскрытие, и оперативный персонал, обслуживающий работающие ГПА.

7.11.14 Основными требованиями безопасности при разгерметизации нагнетателя являются:

Определение допустимых динамических нагрузок на трубопроводы

Авторы: Заслуженный изобретатель РФ, д.т.н., Х.Н. Низамов; к.т.н. В.Н. Применко; Л.В. Колычев; Российский университет дружбы народов

Журнал «Двойные Технологии», №4, 2000г.

В процессе эксплуатации трубопроводных систем различного назначения неизбежно возникают интенсивные волновые (колебания давления, гидроудары) и вибрационные процессы в результате работы насосных агрегатов, изменения режима их работы, срабатывания запорной арматуры, аварийных отключений электропитания, ошибочных действий обслуживающего и ремонтного персонала и т.п., которые приводят к возникновению переменных во времени напряжений в стенках трубопроводов и появлению, с течением времени, усталостных и коррозионно-усталостных трещин в местах сварных соединений или каких-либо малозаметных дефектов, являющихся концентраторами напряжений (царапины, задиры и пр.)

Все эти факторы, как правило, не учитываются при проектировании трубопроводных систем. Так, например, при проектировании магистральных трубопроводов [1] учитываются все действующие на трубопровод нагрузки - изменение температуры, вес засыпки, ветровые и снеговые нагрузки и т.п., за исключением динамического характера нагружения стенки трубопровода в процессе эксплуатации. В нормативных документах различных отраслей промышленности, в основном, регламентируются допустимые уровни вибрации трубопроводов. Так согласно нормам Мингазпрома [2] аварийный уровень вибрации оценивается значением виброскорости Ve=18 мм/с, а предупредительный превышением Ve=41 мм/с. По нормам Союзкомрессомаша для участков трубопроводов более 0.5 м размах виброперемещений ограничен величиной 0.5 мм, а нормам и ГАНГ им. Губкина для трубопроводов поршневых компрессорных машин вводится к этой величине поправочный коэффициент равный 0.75. Требования к пульсациям давления в этих документах отсутствуют.

Необходимо отметить, что в нормативных документах многих отраслей промышленности отсутствуют не только ограничения на пульсации давления, но и ограничения на вибрации.

В то же время в последние годы замена изношенных трубопроводов ведется крайне низкими темпами. При отсутствии регламентирующих ограничений на допустимые динамические нагрузки это приводит к ежегодному увеличению количества аварий на трубопроводах на 7-10% (по данным ежегодных докладов о состоянии окружающей среды в РФ).

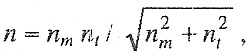

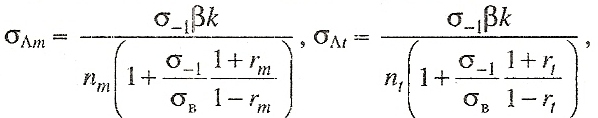

Для определения напряжений в стенках трубопровода будем полагать, что помимо постоянного рабочего давления Рр на него действуют переменные во времени нагрузки — пульсации давления и вибрация.

Напряжения от пульсаций давления могут бить определены по формулам:

Максимальное напряжение, вызванное вибрацией трубопровода, можно определить, используя зависимость [3]:

Суммарное напряжение в осевом направлении от действия пульсаций давления и вибрации:

Таким образом трубопровод находится в сложном напряженном состоянии, характеризуемом действием циклического изгиба от вибрации и растяжением стенки трубопровода от пульсаций давления.

Коэффициенты асимметрии цикла:

Допускаемые амплитуды напряжений в стенке трубопровода можно вычислить по формулам:

где N — число циклов нагружения.

Методику определения допустимых динамических нагрузок на трубопровод рассмотрим на конкретном примере. На первом энергоблоке Калининской АЭС наблюдались повышенные уровни вибрации маслопровода в системе гидростатического подъема ротора турбины типа К-1000-60/1500. Источниками вибрации маслопровода являются пульсации потока на основной частоте работы поршней насоса типа НРЗ 1250/32 (98,5 Гц).

Запас усталостной прочности трубопровода, должен быть не менее n=2,0. Полагая nт=n1 получим:

nт=n1= =2,83;

Литература

1. СНиП 2.05.06 - 85 Магистральные трубопроводы. Госстрой СССР - М.: ЦИТП Госстроя СССР, 1988г.

2. Нормы вибрации трубопроводов технического газа КС с центробежными нагнетателями. - М.: Мингазпром, 1985г.

3. Самарин А.А. «Вибрации трубопроводов энергетических установок и методы их устранения» - М.: Энергия, 1979г.

4. Вибрация в технике. Т. 3. - М.: Машиностроение, 1980г.

Нормы вибрации трубопроводов технологического газа компрессорных станций с центробежными нагнетателями

Аварии на компрессорных станциях, кроме экономического ущерба от простоя, потерь газа и немалых затрат на ликвидацию аварий создают значительную угрозу для окружающей среды, особенно в густонаселенных и курортных зонах размещения этих объектов. В этих условиях большое значение приобретают вопросы обеспечения надежности функционирования оборудования компрессорных станций.

На первом этапе изучения причин и последствий возникновения опасных ситуаций необходимо составить гистограмму частот распределения отказов, отнесенных к общей схеме взаимосвязи подсистем, узлов и элементов для всех основных типов оборудования [1]. На рисунке 1 представлена гистограмма распределения дефектов по основным узлам технологического оборудования компрессорных станций, полученная на основании данных ИТЦ «Оргтехдиагностика» и обработки данных эксплуатации по 5 компрессорным станциям ОАО «Кубаньгазпром».

В данном случае наибольший интерес представляет статистика отказов подземных технологических трубопроводов - 37% от общего количества отказов всего комплекса оборудования компрессорных станций. Поэтому, в соответствии с тем же принципом, что и для всего комплекса оборудования и агрегатов КС, необходимо выполнить статистический анализ основных причин отказов технологических трубопроводов (рисунок 2).

Анализируя результаты обработки данных по причинам отказов технологических подземных трубопроводов компрессорных станций следует особо акцентировать внимание на том, что наиболее весомой причиной их повреждений является низкочастотная вибрация, которая составляет до 40% от общего количества отказов.

Рис. 1. Распределение дефектов по узлам технологического оборудования компрессорной станции: 1 - подземные трубопроводы, 2 - пылеуловители, 3 -компрессорные установки (механическая часть, КИПиА, система маслоснабжения), 4 - АВО газа, 5 - запорно-регулирующая арматура, 6 - шлейфы

В работах [2, 3], посвященных анализу надежности и работоспособное; технологических трубопроводов компрессорных станций приводится утверждение, что причинами разрушения трубопроводов является «низкочастотные колебания компрессорных машин» и нестационарные течения перекачиваемого газа. Что касается нестационарных течений, то это утверждение неоспоримо. Утверждение же авторов упомянутых работ о том, что причинами разрушения трубопроводов являются низкочастотные вибрации, пришедшие от компрессорных агрегатов в корне неверно, так как: во-первых, собственно низкочастотные вибрации компрессорных агрегатов не передаются трубопроводам как фактор воздействия на их техническое состояние, во вторых, низкочастотные вибрации компрессоров возникают по различным причинам и вызываются различными процессами, и далеко не все они инициируют низкочастотные вибрации в трубопроводах. В качестве реального примера (рисунок 3) приведем результаты виброобследования 4-х агрегатов Кущевской ПХГ (газотурбинные установки с авиационным двигателем в качестве привода).

Как видно из приведенных виброграмм наибольший уровень вибрации наблюдается на подшипнике агрегата №1. Если провести подробный амплитудно-частотный анализ этих виброграмм, то на всех нагнетателях можно обнаружить нестабильные течения газа в виде вращающихся срывов и микропомпажей. Кроме того, были выявлены средне и высокочастотные колебания отводящих трубопроводов в диапазоне от 20 до 60fоб - это диагностический признак аэродинамической вибрации. Одновременно с этим проводились измерения вибраций в технологических трубопроводах, отводящих сжатый газ в коллектор. Был зафиксирован повышенный уровень вибрации в диапазонах до 200 Гц и на частотах от 5 до 8 кГц (это соответствует 40...60fo6).

После отключения агрегата №1 были сняты виброграммы на агрегатах 1, 2 и 4 в этих же точках (рисунок 4). Анализ этих виброграмм явно показывает стабилизацию течения газового потока в нагнетателях этих трех машин, то есть отсутствие микропомпажей, вращающегося срыва и аэродинамических вибраций трубопроводов. Следует особо отметить, что в случае возникновения значительных низкочастотных вибраций (на частотах в зоне ниже 1fo6) на машине №2 в результате повреждения подшипника скольжения никакого увеличения вибраций на других агрегатах не наблюдалось.

Авторы работ [2, 3] утверждают, что другим источником вибраций являются колебания, обусловленные неуравновешенностью сил инерции движущихся частей компрессорных машин, то есть дисбаланс, причем эти колебания распространяются через жесткое соединение трубопровода с компрессором или через фундамент и грунт к опорам трубопровода и они вызывают сильную вибрацию, особенно в условиях резонанса. Это утверждение так же не соответствует действительным процессам, происходящим в нагнетателе.

Во-первых, из всех 5 видов дисбаланса только аэродинамический инициируется нестабильными потоками газа и этот процесс имеет низкочастотные составляющие. Другие же, как, например, статический, динамический, дисбаланс моментов и термический вызывают вибрации на опорных частотах (это, как правило, в современных компрессорных установках не менее 130 ГЦ) в то время как разрушительные низкочастотные вибрации имеющие диапазон от 0 до 30. 40 Гц в спектрах этих дисбалансов отсутствуют.

Рис. 2. Статистический анализ основных причин отказов технологических трубопроводов: 1 - повышенный уровень низкочастотной вибрации, 2 - дефекты изготовления, 3 - механические повреждения, 4 - коррозия, 5 - нарушение герметичности соединений и трубопроводов

Рис. 3. Записи вибраций на корпусах опорно-упорных подшипников нагнетателей 4-х агрегатов

Рис. 4. Записи вибраций на корпусах опорно-упорных подшипников 3-х работающих агрегатов

Во-вторых, если бы эти агрегаты располагались в одном здании, на едином фундаменте, то, действительно, имело бы место утверждение, что в данном случае наблюдаются, так называемые, «наведенные вибрации». Но эти компрессоры располагаются в специальных блоках на открытой площадке на расстоянии 20 и более метров друг от друга, поэтому, ни о какой «наведенной» вибрации не может быть и речи. Кроме того, в фундаментах этих компрессорных установок имеются демпфирующие элементы. Отчего же возникают низкочастотные вибрации в технологических трубопроводах при появлении нестабильного потока газа в нагнетателях компрессоров?

Основной причиной, способствующей появлению динамических процессов в технологических трубопроводах (волнообразных нестационарных течений, подобных гидроудару), являются нестационарные течения газа в проточной части центробежного нагнетателя. Внешними признаками неустойчивого режима являются: резкое падение давления за роторной группой, сопровождающееся обычно хлопком, уменьшение расхода газа, увеличение температуры газа на входе; пульсации таких параметров газового потока в проточной части как: давления, скорости и температуры и, как следствие, увеличение вибрации. В отличие от продольных колебаний, возникающих при помпаже, появление вращающегося срыва нарушает осевую симметрию потока и характеризует потерю устойчивости всего течения потока газа, а не только пограничного слоя. Вращающийся срыв относится к автоколебательному процессу и определяет потерю поперечной устойчивости газового потока. У современных центробежных нагнетателей и осевых компрессоров газотурбинных двигателей частота колебаний при вращающемся срыве, как правило, находится в пределах 30. 80 Гц, тогда как типичная частота помпажных колебаний 2. 20 Гц. Поскольку источником колебаний параметров газового потока при помпаже не является какое-либо внешнее периодическое воздействие, возникающие колебания не являются вынужденными, и процесс носит автоколебательный характер. Это и дает весьма интенсивные низкочастотные колебания, а так же значительные модуляции амплитуд вибраций на лопаточных частотах и аэродинамические вибрации трубопроводов.

В работах [2, 3] авторы рассматривают именно эти нестационарные течения как фактор возбуждения волнового процесса в трубопроводе, но говоря только о прямой волне. Авторы настоящей работы утверждают и могут доказать, что в данном случае имеет место возвратная волна, которая, отражаясь от препятствий (запорно-регулирующей арматуры, коллекторной системы и т.д.) весьма интенсивно воздействует на течение газа в нагнетателях компрессоров, работающих параллельно с источником этих колебаний (см. рисунки 3 и 4).

Обобщенная последовательность диагностики течения газа применительно к технологическим подземным трубопроводам компрессорной станции структурно осуществляется следующим образом: определение факторов воздействия на исследуемый объект; системный отбор основных и дополнительных контролируемых параметров; классификация текущих состояний (с выделением аварийных); разработка методики анализа текущего состояния газового потока; создание программного обеспечения; получение диагностической информации; обработка полученной информации; распознавание ситуаций; оценка опасности волнового процесса для диагностируемого объекта; определение действительного технического состояния работающих компрессорных агрегатов; принятие решения о дальнейшей эксплуатации агрегата или проведении регулирования технологического процесса прокачки (изменение давления на входе в нагнетатели, расхода газа). Кроме того, при исследовании динамических явлений, таких как волновые возмущения, дестабилизирующие процессы течения газа по трубопроводам, одной из существенных проблем является именно выяснение того, с какой системой соотносятся полученные результаты. Точно так же сегодня связано с существенными трудностями получение ответа на вопрос о том, на каком именно нагнетателе или участке технологического подземного трубопровода и с какой интенсивностью будет развиваться процесс образования и развития неустойчивых или волновых течений газового потока.

Можно с уверенностью утверждать, что причина многих неудач в управлении системами транспорта углеводородов кроется именно в неверных представлениях методах соотнесения и идентификации полученной информации с реальными объектами и процессами, которые, на сегодняшний день, разработаны недостаточно полно и объективно [3] .

При анализе состояния технологических подземных трубопроводов обычно оценивают изменение выходных характеристик, чтобы выделить из возможных состояний наиболее вероятные. Следует, однако, принять во внимание, что в некоторых случаях различные воздействия приводят к одинаковым конечным результатам. Таким образом, характерной чертой диагностического процесса является анализ состояний системы, позволяющий уточнить и локализовать место, как возможной аварии, так и элементов системы, находящихся в аварийном состоянии [2].

На основе уточненных методик анализа и расчета нестационарных режимов перекачки газа, разработанных с учетом эксплуатационных данных, и с помощью соответствующих алгоритмов находят рациональные решения для воздействия на технологические процессы. В этой связи необходимо сказать, что сложность имитации и диагностирования волновых процессов обусловлена следующими особенностями: большой размерностью пространства переменных, влияющих на работоспособность, как элементов, так и всей системы в целом; значительным числом методов имитации процессов и диагностирования, используемых в системе (вследствие довольно значительной протяженности трубопроводов на разных их участках могут использоваться различные методики анализа и расчета процессов течения газа, которые, как показала практика, подчас могут давать совершенно противоречивые результаты); нестационарностью процессов и дрейфом параметров во времени; стохастической природой параметров; значительным уровнем шума (естественных неизбежных помех, обусловленных конструктивными и технологическими факторами); большим числом контролируемых и регулируемых параметров; многоконтурностью процессов контроля и регулирования; использованием во многих случаях эвристических методов подготовки и принятия решений, не поддающихся формализации (некомпетентность руководства, которая может привести, не только к возникновению опасных режимных течений газа, но и к аварийным ситуациям); влиянием субъективных факторов, обусловленных взаимодействием человека с техникой (низкая квалификация обслуживающего персонала).

Поэтому, для повышения надежности работы диагностических систем и достоверности полученных результатов, на основании которых может быть осуществлено распознавание опасных волновых процессов, а так же регулирование и управление эксплуатационными режимами работы оборудования компрессорных станций, необходима разработка таких методик, которые будут наиболее адекватно отражать свойства и конфигурацию конкретного исследуемого объекта.

Современное состояние решения задач распознавания и оптимизации режимов работы оборудования компрессорных станций, позволяет сделать вывод о необходимости создания достаточно простых и эффективных методов распознавания опасных и разрушительных динамических процессов, возникающих в подземных технологических трубопроводах вследствие влияния на них неустойчивых течений газа в нагнетателях.

ЦЕНТРОБЕЖНЫЕ НАГНЕТАТЕЛИ ПРИРОДНОГО ГАЗА.

Нагнетатель предназначен для сжатия (компремирования) природного газа, транспортируемого по магистральному газопроводу при температуре газа до –15 о , и воздуха = -50 о .

При вращении рабочего колеса на входе его создаётся разряжение. Поступающий в межлопаточное пространство газ под действием центробежных сил движется плавно изогнутых каналов рабочего колеса.

На выходе из рабочего колеса по направлению движения газа расположен кольцевой диффузор, который преобразует кинетическую энергию движущего газа после Р.К., в потенциальную и уменьшает закрутку потока в направлении вращения.

Основные элементы проточной части нагнетателя.

1. Всасывающая камера – служит для плавной и равномерной подачи газа в осевом направлении на вход Р.К. В ней происходит повышение скорости и понижение давления газа (канал имеет конфузорное сечение).

2. Рабочее колесо – является основным элементом проточной части, в котором механическая энергия привода передаётся потоку газа. За счёт этого в Р.К. происходит увеличение скорости и давления газа. Межлопаточный канал – диффузорный.

3. Лопаточный диффузор – закреплен в пакете на выходе Р.К. Служит для увеличения давления за счёт торможения потока. Лопаточному диффузору предшествует укороченный безлопаточный, который служит для выравнивания скоростей газа после Р.К.

4. Обратный направляющий аппарат – расположен в пакете между первой и второй ступенью. Служит для поворота газа и его плавной подачи в осевом направлении к второму Р.К. Параметры газа существенно не меняются.

5. Сборная нагнетательная камера (улитка) – служит для сбора газа и его плавного отвода в нагнетательный патрубок, а также для окончательного повышения давления за счёт снижения скорости потока.

СТУПЕНЬ НАГНЕТАТЕЛЯ.

СОСТОИТ: из рабочего колеса и лопаточного диффузора. При работе нагнетателя газ захватывается вращающимся Р.К. и продвигается в центробежном направлении по межлопаточным каналам. За счёт вращения ротора, механическая энергия движущимися лопатками передаётся потоку газа и его абсолютная скорость увеличивается. Повышение давления в Р.К. происходит за счёт диффузорности межлопаточного канала и уменьшения относительной скорости, а также за счёт действия на частицы газа центробежных сил.

Увеличение давления за счёт центробежных сил объясняется тем, что к выходу из Р.К. окружная скорость вращения потока увеличивается, а следовательно увеличиваются центробежные силы, под действием которых происходит сжатие газа. В лопаточном диффузоре происходит дальнейшее повышение давления и температуры, за счёт уменьшения абсолютной скорости потока. Таким образом в Р.К. механическая энергия переходит в кинетическую и потенциальную, а в диффузоре кинетическая – в потенциальную.

ОСЕВОЕ УСИЛИЕ НА РОТОР НАГНЕТАТЕЛЯ.

РАЗГРУЗКА ОТ ОСЕВЫХ УСИЛИЙ.

При работе нагнетателя осевые нагрузки на ротор возникают в основном за счёт разницы давлений на входной и выходной поверхности Р.К. Усилие от давления газа на Р.К. в районе покрывного диска снаружи и изнутри уравновешиваются и не оказывают влияние на осевой сдвиг ротора. Ниже покрывного диска на входную поверхность действует давление входа + усилие скоростного напора. На обратную поверхность основного диска действует давление выхода из рабочего колеса. Кроме того площадь на входной поверхности больше на величину гайки обтекателя. Направление осевого усилия на упорные колодки будет зависеть от режима работы нагнетателя.

ПОМПАЖ НАГНЕТАТЕЛЯ.

Представляет собой автоколебания потока газа в проточной части, которые вызываются периодическими срывами потока с рабочих лопаток на нерасчётных режимах или из за снижения расхода газа.

Процессы протекающие в проточной части.

Если при работе нагнетателя по какой либо причине произойдёт снижение расхода газа по сравнению с расчётным, то направление потока газа на Р.Л. отклоняется от безударного. В следствии этого, обтекание лопаток будет происходить с ударом по контуру и срывом потока со стенки лопатки, что приведет к образованию завихрений газа в межлопаточном канале. До определённого момента снижения расхода и увеличения степени сжатия не нарушает устойчивую работу нагнетателя, а только уменьшает его КПД за счёт увеличения трения. При достижении критической степени сжатия и расхода, срыв потока увеличивается на столько, что вихревая зона быстро расширяется и мгновенно заполняет каналы Р.К. При этом давление создаваемое нагнетателем резко уменьшается. Однако в первой момент давление в нагнетательном патрубке и трубопроводе остаётся высоким, в следствии чего часть газа с выхода сбрасывается на вход. При движении обратного потока газа, давление в выходном трубопроводе уменьшается. Уменьшается меньше той величины, которую обеспечивает в данный момент нагнетатель. Так как сопротивление на выходе нагнетателя резко уменьшается, то нагнетатель подаёт весь газ в расчётном направлении, причём расход газа резко увеличивается до нормального значения. Обтекание лопаток становится безударным, вихревые зоны вымываются из межлопаточных каналов и нагнетатель кратковременно возвращается к нормальному режиму с высокой степенью сжатия. Однако по мере увеличения давления в выходном трубопроводе, сопротивление на выходе растёт, что приводит к снижению расхода газа через нагнетатель. Когда давление на выходе газа снизится на столько, что вихрь мгновенно вновь заполняет межлопаточные каналы и цикл помпажных колебаний повторяется.

ПРИЧИНЫ:

1. Самопроизвольное закрытие кранов №1; 2; 7; 8, охранных линейных.

2. Разрыв входного коллектора.

3. Образование гидратных пробок.

4. Помпаж осевого компрессора.

5. Аварийный останов одного из т/а.

6. Неправильная загрузка т/а (с низкими оборотами).

1. Для пунктов №1;2;3 – предупреждается выход т/а на «кольцо», через краны №6, или №36.

2. Изменение режима работы г/провода, которое приводит к снижению или отбора газа и степени сжатия. Определить это можно по снижению входного и выходного давления. В данном случае возникает несоответствие между снизившейся подачей газа и не изменившимися оборотами нагнетателя. Режим работы нагнетателя становится завышенным по сравнению с новым режимом газопровода. В данном случае необходимо снизить обороты до стабилизации входного и выходного давления, наблюдая за соответствием оборотов и степенью сжатия. В момент начала помпажа, как кратковременная мера, может быть использована повышение оборотов на время открытия крана №36.

ВНЕШНИЕ ПРИЗНАКИ И ВОЗМОЖНЫЕ ПОСЛЕДСТВИЯ.

Приближение к зоне помпажа можно определить по повышенной степени сжатия до критического значения. Кроме того может наблюдаться некоторое повышение температуры газа за нагнетателем, а также изменение тона работы нагнетателя. При наступлении помпажа резко усиливается вибрация в проточной части, слышны сильные гидроудары, наблюдается резкое изменение оборотов СТ, давления газа на входе и выходе, осевых сдвигов ротора нагнетателя, перепада м/г, быстро растёт температура газа за нагнетателем.

Работа в помпажном режиме может привести к разрушению лопаток и дисков рабочих колёс, подшипников, уплотнений, зубчатой муфты, промвала, а также к разрыву трубопровода крановой обвязки. Поэтому при помпаже нагнетателя должна срабатывать автоматическая аварийная защита, а при несрабатывании защиты и невозможности вывода нагнетателя из помпажа т/а необходимо остановить от кнопки.

РЕЖИМ «НУЛЕВОЙ» ПРОИЗВОДИТЕЛЬНОСТИ.

При длительной работе т/а в помпажной зоне нагнетатель может самопроизвольно перейти в режим «0» производительности, который характеризуется устойчивой работой нагнетателя без колебаний газового потока, отсутствием сильного шума, гидроударов и вибрации. На данном режиме практически не происходит подачи газа в выходной коллектор и вся мощность привода расходуется на преодоление трения при циркуляции газового потока с выхода на вход рабочего колеса вдоль стенок рабочих лопаток и через уплотнения покрывного диска. Отличить данный режим от нормальной работы нагнетателя довольно трудно, т. к. отсутствует сильный шум и вибрация. Давление за данным нагнетателем не будет значительно от давления на других рабочих т/а, кроме того из-за малой нагрузки на этом т/а самопроизвольно повышаются обороты СТ, что способствует повышению выходного давления. Отличительной особенностью является быстрое увеличение температуры газа на выходе и сильный нагрев корпуса нагнетателя. При длительной работе в таком режиме (более 30 мин.), температура газа может превысить 100 о С, что может быть причиной значительных тепловых деформаций узлов нагнетателя. В данном случае необходимо открыть кран №6, произвести «Н.О» и охладить нагнетатель при закрытых дверях отсека и отключенной вентиляции.

«ВЕНТИЛЯТОРНЫЙ» РЕЖИМ.

При работе нагнетателя со степенью сжатия намного ниже расчётной на данные обороты, наступает так называемый «вентиляторный режим». Такой режим может быть в следствии работы в «магистраль» при большом отборе или подачи газа, а также при работе на «кольцо» с высокими оборотами. В «вентиляторном режиме» скорость газа в проточной части может значительно превысить расчётное, что приведёт к возникновению срывов потока и повышенной вибрации лопаток аппарата, особенно в диффузорах, происходит повышенной износ рабочих лопаток. Ротор нагнетателя находится в режиме газо-динамичной неуравновешенности, вследствие чего могут возникнуть непрогнозируемые осевые смещения. КПД нагнетателя на таком режиме очень низкий. При работе ГПА следует избегать работы с низкой степенью сжатия, из-за низкой экономичности данного режима, а также из-за повышенной опасности появления дефектов нагнетателя.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И ПРИМЕРНЫЕ МЕТОДЫ ИХ УСТРАНЕНИЯ.

СПЕЦТЕХНОЛОГИЯ.

НАЗНАЧЕНИЕ ЗАПОРНОЙ АРМАТУРЫ СИСТЕМЫ ТЕХНОЛОГИЧЕСКОГО ГАЗА.

На КС осуществляются следующие технологические процессы: приём газа, очистка газа, сжатие и охлаждение. Измерение и контроль технологических параметров. Управление режимом ГПА и г/провода.

Узел подключения. Состоит из трубной обвязки, запорной арматуры, камеры приёма и запуска поршня с соответствующей обвязкой.

СОК, ЮОК установлены на подводящем и отводящем шлейфе г/п, предназначены для отсечения и подключения КЦ. При работе КЦ – открыты.

Кран №7 установлен на входе КЦ, обеспечивает подачу газа в технологическую обвязку КЦ. При работе цеха – открыт. Закрывается для предотвращения поступления газа в обвязку цеха. Управление – автоматическое, дистанционное, местное и вручную.

Байпас крана №7 – установлен на обводной линии, при работе КЦ закрыт. Служит для заполнения обвязки КЦ газом. Имеет только ручное управление.

Дроссель за краном №7 – служит для ограничения потока газа при заполнении газом обвязки КЦ.

Установлен на выходном шлейфе КЦ. При работе открыт Закрывается для предотвращения поступления газа со стороны газопровода. Также имеет как и кран №7 четыре вида управления.

Установлен на обводной линии кр. №8, при работе цеха закрыт. Служит для заполнения цеха газом, имеет только ручное управление.

Дроссель крана №8.

Служит для ограничения потока газа при заполнении.

Обратные клапаны перед краном №8.

Служат для предотвращения перетока газа со стороны выходного шлейфа в сторону всасывания при переводе цеха на «кольцо».

Краны №17, №18.

Свечные краны. Служат для стравливания газа из обвязки цеха. При работе цеха краны закрыты. Имеют также четыре способа управления.

Установлен между всасывающим и нагнетательным шлейфом на перемычке. Предназначен для работы ГПА на большое станционное «кольцо» (через АВО газа). При работе цеха закрыт. Открывают при повышении Р на выходе КЦ, помпаже нагнетателя, для прогрева ПУ и ликвидации гидратных пробок. Управляется дистанционно с ГЩУ, местного щита управления и вручную.

Кран №36Д (дроссельный).

Служит для ограничения потока газа при открытия кр.№36. Создаёт необходимое сопротивление для обеспечения требуемой степени сжатия ГПА. Управление – ручное.

Служит для регулирования режима работы КЦ. При работе цеха закрыт. Управляется дистанционно с ГЩУ, с местного узла управления и вручную.

Делит г/п на высокую и низкую сторону, при работе цеха закрыт. Открывается когда КЦ не работает, для прохода газа мимо цеха. Управляется с ГЩУ дистанционно, с места, ручным насосом.

Свечные краны у кр. №20 служат для стравливания газа с м/г до и после кр. №20, а также для заполнения участка газом до и после крана.

Краны №19, 21(северный и южный охранные краны).

Устанавливаются на подводящем и отводящем уч-ке г/п. Служат для отсечения цеха с двух сторон, при работе цеха открыты, закрываются при аварийной ситуации на КЦ (разрыв обвязки цеха, отказ в закрытии кранов №7;8. Управляется дистанционно с ГЩУ, с местного узла управления, вручную.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

3.1.2 напряженно-деформированное состояние (трубопровода): Состояние, при котором в металле труб возникают напряжения и деформации под действием приложенных нагрузок и воздействий.

3.1.3 площадка измерения напряжений: Участок трубопровода, подготовленный для измерения напряжений.

3.1.4 трубопроводная обвязка: Технологические трубопроводы с запорной трубопроводной арматурой, необходимые для осуществления технологического процесса или эксплуатации оборудования.

3.2 В настоящем стандарте применены следующие сокращения:

АЭ - акустическая эмиссия;

АЭК - акустико-эмиссионный контроль;

ВТД - внутритрубная диагностика;

ВЧ - высокочастотный (-ая);

ГПА - газоперекачивающий агрегат;

ГРС - газораспределительная станция;

ДКС - дожимная компрессорная станция;

ЗРА - запорно-регулирующая арматура;

КРН - коррозионное растрескивание под напряжением:

КС - компрессорная станция;

КЦ - компрессорный цех;

КТ - катушка (труб);

МКЭ - метод конечных элементов;

НДС - напряженно-деформированное состояние;

НТД - нормативно-техническая документация;

НЧ - низкочастотный (-ая);

ОК - обратный клапан

ПХГ - подземное хранилище газа;

СКЗ - среднее квадратическое значение;

СОГ - станция охлаждения газа;

ТПО - трубопроводная обвязка;

ФЗК - феррозондовый контроль;

ЦБН - центробежный нагнетатель;

ЭХЗ - электрохимическая защита.

3.1.1 трубопроводы технологические основного назначения: Трубопроводы, предназначенные для транспортировки газа в пределах промплощадки объекта (компрессорная станция, станция охлаждения газа, газоизмерительная станция, газораспределительная станция) для выполнения основных технологических процессов (очистки, компримирования, охлаждения, измерения редуцирования и т.д.).

[ title="Нормы технологического проектирования магистральных газопроводов", пункт 3.43]

База книг в электронке для ЭНН УТЭК / Эксплуатация компрессорных станций магистральных газопроводов

Эта цепь защиты включается после открытия стопорного и регулирующего клапанов . При проверке защит , после включения электропитания фотореле , должна сработать аварийная защита по импульсу от фотореле . При этом должны сработать электромагнитные клапаны в линии предельной защиты , закрыться стопорный и регулирующий клапаны ( СК и РК ), включиться аварийный сигнал " Факел погас ".

Защита по осевому сдвигу роторов

Эта защита срабатывает , останавливая агрегат , при увеличении давления масла в системе защиты по осевому сдвигу выше установленных величин . При осевом сдвиге возможно задевание вращающихся деталей агрегата за неподвижные и разрушение отдельных узлов агрегата .

Масло ( воздух ) к реле осевого сдвига ( РОС ) турбокомпрессора , силовой турбины и нагнетателя поступает через шайбы диаметром 3 мм , а сливается через зазоры между соплами реле и упорными

дисками на валах агрегата . Давление масла на ЭКМ должно составлять 1,2-1,8 кг / см 2 ( давление

воздуха при гидропневматической системе регулирования должно составлять 0,3-0,6 кг / см 2 ). Изменение давления масла , которое происходит при осевом сдвиге ротора , фиксируется электроконтактными манометрами системы защиты . Контакты на манометрах ( ЭКМ ) должны

срабатывать при повышении давления масла до 3-3,5 кг / см 2 ( или превышении давления по воздуху свыше 1 кг / см 2 ), при этом на ГЩУ подается аварийный сигнал " Авария по осевому сдвигу ".

Защита по перепаду между маслом уплотнения и газом в полости нагнетателя (защита "масло-газ")

Для предотвращения протечек газа по валу из нагнетателя в машинный зал применяется система уплотнения нагнетателя . С этой целью к торцевому уплотнению , совмещенному с опорным

вкладышем подшипника нагнетателя , подается масло с давлением на 1,0-1,5 кг / см 2 больше давления газа в нагнетателе . Для поддержания постоянной разности давления между маслом и газом применен регулятор перепада давления ( РПД ). Защита по перепаду давления " масло - газ " осуществляется с помощью дифференциального реле давления типа РДД -1 М , осуществляющего

электрическую блокировку и автоматическое переключение с рабочего винтового масляного насоса уплотнения ( ВМНУ ) на резервный при снижении перепада давления , а также остановку агрегата с отключением нагнетателя от газопровода при полном исчезновении перепада .

Таким образом , при проверке защиты по перепаду " масло - газ " проверяют резервирование насосов ( т . е . включение резервного насоса при отключении работающего ВМНУ ). При отключении электродвигателей обоих ВМНУ , после установленной выдержки времени , должна срабатывать защита по уменьшению перепада давления в уплотнении . При этом должен закрыться кран № 4 и включиться сигнал на ГЩУ " Аварийный перепад " масло - газ ". При проверке работы РПД следят ,

чтобы давление масла все время было выше давления газа на 1,0-1,5 кг / см 2 . Необходимо проверить также , что при выключенном ВМНУ кран № 4 нельзя открыть ключом управления . Сигнал об открытии крана № 4 включает защиту по перепаду .

При проверке защиты и сигнализации ГПА необходимо произвести опрессовку масляной системы уплотнения нагнетателя . Предохранительный клапан в клапанной коробке ВМНУ ограничивает максимально допустимое давление на уровне 8,0 МПа при максимальном рабочем давлении насоса 6,4 МПа . При максимальном рабочем давлении ВМНУ 7,5 МПа , предохранительный клапан настраивают на максимальное давление 8,8 МПа .

Кроме этого , необходимо проверить защиту по низкому давлению уровня масла в аккумуляторе , системы уплотнения " масло - газ ", а также работу кранов обвязки нагнетателя . Убедиться , что при перепаде давления на кране № 1 больше 0,2-0,3 МПа краны № 1 и 2 нельзя открыть ключом управления .

PDF created with pdfFactory Pro trial version www.pdffactory.com

Защита от превышения температуры газа

Эта защита является одной из основных систем защит газовой турбины .

При нормальных условиях эксплуатации температура газа обычно поддерживается регулированием расхода топлива . Однако при неисправностях в системе регулирования , помпажах осевого компрессора или нагнетателя количество подаваемого топлива , а значит , и температура газа могут превысить установленные нормы . Это может привести к выгоранию лопаток проточной части , разрушению лопаточного аппарата и другим тяжелым последствиям . В начале система защиты от превышения температуры газа включает предупредительный звуковой и световой сигналы , что указывает на необходимость разгрузки турбины , предотвращая тем самым ее отключение . Если же температура газа будет продолжать повышаться , то система защиты останавливает агрегат . Система защиты спроектирована таким образом , что является независимой от системы регулирования температуры газа . Температуру газов измеряют термопарами , устанавливаемыми за ТНД или перед ТВД .

В качестве вторичных приборов в цепи защиты по температуре газа используют потенциометр КСП и автомат температурной защиты АТЗ .

Защита по превышению частоты вращения роторов ТВД, ТНД и турбодетандера

Система защиты от превышения частоты вращения предназначена для защиты газовой турбины от возможных повреждений , вызываемых превышением максимальной частоты вращения валов ТНД , ТВД и турбодетандера . При повышении частоты вращения может произойти отрыв лопаток , разрушение замков и дисков , могут появиться осевые сдвиги и разрушения подшипников , корпусных деталей ГТУ и т . д .

Чтобы предотвратить превышение частоты вращения роторов ГТУ свыше допустимых значений , применяют разного рода автоматы безопасности . Легко разгоняемый ротор ТНД имеет два автомата безопасности : центробежный ( механический , бойкового типа ) и гидродинамический . Бойковый автомат имеет и ротор турбодетандера . Защита от превышения частоты вращения ротора ТВД осуществляется по давлению масла за главным масляным насосом .

Настройку автоматов безопасности для ГПА типа ГТК -10-4 производят при следующих частотах вращения :

Читайте также: