Переделка шатунов ваз 21083 под плавающий палец

Добавил пользователь Владимир З. Обновлено: 04.10.2024

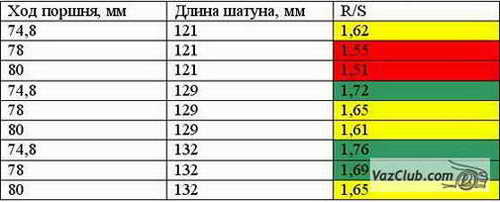

В серийный блок цилиндров двигателя 21083 можно установить шатун 132 миллиметра, только если используются двухколечные поршни

Теперь рассмотрим плюсы и минусы увеличения соотношения R/S:

Плюс – дает возможность находиться поршню в т.н. «верхней мертвой точке» (ВМТ). Топливная смесь при этом лучше сжигается. После того, как поршень прошел ВМТ, на него оказывается более сильное давление, в камере сгорания – более высокая температура. В итоге мы имеем неплохой крутящий момент на высоких и средних оборотах. Длинный шатун позволяет уменьшить трение между парой цилиндр-поршень, что становится особо важным во время рабочего хода поршня.

Минус – двигатель, в котором увеличено соотношение R/S, не может хорошо обеспечить наполнение цилиндров на средних и низких частотах вращения коленвала из-за того, что скорость воздушного потока уменьшается. Это происходит потому, что после ВМТ в момент открытия клапана впуска скорость движения поршня уменьшается. Еще один минус – из-за высокой температуры в камере сгорания и того, что поршень длительное время находится в ВМТ, возрастает вероятность детонации.

Плюсы и минусы небольшого R/S:

Плюс – на средних и низких частотах вращения коленвала обеспечивает неплохую скорость наполнения цилиндров, поскольку от «верхней мертвой точки» поршень двигается быстрее, быстрее нарастает разряжение, что и приводит к тому, что цилиндры лучше наполняются. Топливно-воздушная смесь движется быстрее, что делает ее более однородной и способствует тому, что смесь лучше сгорает. Еще одно преимущество - при доработке применяются более низкие требования к диаметрам каналов головки блока цилиндров, нежели на двигателе с более высоким R/S.

Минус – при небольшой величине R/S угол наклона шатуна будет большим. А это, в свою очередь, приведет к тому, что поршень в горизонтальной плоскости будет толкать большая сила. Что это означает для двигателя?

- возрастает нагрузка на шатун (на центр особенно), в итоге шатун может быстрее выйти из строя. Само по себе разрушение шатуна маловероятно, за исключение обрывов. При гидроударе или заклинивании шатун, как правило, рвется под углом 45 градусов у нижней или верхней головки.

На стенки блока цилиндров увеличиваются нагрузки, возрастает нагрузка также на кольца и поршни. Трение усиливается, в результате рабочая температура увеличивается, в итоге и кольца, и стенки цилиндра быстрее изнашиваются, условия смазки ухудшаются. Этот участок изнашивается в зависимости от величины, определяющей, насколько ось пальца смещена относительно оси поршня, а также от того, какой у шатуна максимальный угол наклона. В итоге, если применяются «кованые» поршни со смещенным пальцем, они будут меньше изнашиваться, чем поршни стандартные.

Скорость движения поршня увеличивается, если применяется более короткий шатун. Это тоже увеличивает трение и влияет на износ. Если угол поворота коленвала от «верхней мертвой точки» - около 80 градусов, это обеспечивает максимальную скорость поршня (для двигателя с коленчатым валом 74,8 мм и шатуном 121 мм, при 5600 об/мин она равняется 22,92 м/с. Если шатун – 129 мм – 22,80 м/с.).

Ускорение поршня наиболее зависимо от длины шатуна. Если значения ускорения – большие, на малых оборотах они положительно влияют на наполнение цилиндров. Из-за лучшего наполнения улучшается «тяговитость» двигателя. Но на высоких оборотах на впускном клапане может возникнуть эффект запирания – из-за инерционности потока во впускной трубе. Т.е. над поршнем объем цилиндра будет возрастать быстрее, чем будет заполняться через клапанную щель, и на высоких оборотах это приведет к ухудшению наполнения и потери мощности. На малых оборотах при длинном шатуне происходит обратный выброс смеси, но явление запирания на высоких оборотах не проявляется.

Как известно, ВАЗ комплектует двигатели шатуном 121 мм, что 83-му двигателю обеспечивает соотношение R/S = 1,7, и это вполне приемлемо. Но если в процессе доработки двигателя вы используете коленвал с большим радиусом кривошипа, стандартный шатун не сможет обеспечить приличное соотношение R/S (см. тaбл.). Неудивительно, что на рынке нестандартных и спортивных запасных частей можно приобрести более длинные шатуны – 129 и 132 мм. Правда, цена «кусается» - от $79-200 за комплект. Стоит помнить и о том, что у поршня «экстра ходы» будут компенсироваться за счет уменьшения компрессионной высоты – т.е. за счет смещения поршневого пальца вверх. Поскольку компрессионная высота имеет определенные пределы по уменьшению, вам придется заменить блок цилиндров более высоким, а это обойдется в кругленькую сумму. Но все эти действия необходимы, чтобы увеличить значение соотношения R/S.

Как правильно форсировать двигатель по объему Ваз 2108, Ваз 2109, Ваз 21099, Лада Самара (Lada Samara)

Существует несколько возможных вариантов по увеличению объема двигателя ВАЗ-21083 (и его производных – ВАЗ 2111, 2112, так как все они используют практически одинаковые блоки цилиндров, за исключением применения масляных форсунок в 16-ти клапанных моторах ВАЗ-2112):

- Первый (более «народный» – т.к. дешевый) – расточка блока цилиндров под больший диаметр поршня. Затратная часть – работы по расточке блока, стоимость комплекта поршней и колец большего диаметра.

- Второй способ (более дорогой) – замена штатного коленчатого вала на другой, имеющий больший радиус кривошипа – больше ход поршня – больше объём . Затратная часть – коленчатый вал (диаметр кривошипа от 74,8 мм до 80 мм), комплект специальных поршней под данный коленчатый вал (т.к. блок цилиндров имеет определенную конечную высоту), поршневые кольца, ну и работы по расточке блока под заданный комплект поршней.

На удивление, рост рабочего объема поршневого двигателя лада 2109 не всегда самый выгодный способ форсировки – иногда, в зависимости от того, что вы хотите получить от мотора, выгоднее доработать головку блока цилиндров с установкой подходящего распределительного вала и после этих операций «снять» большую мощность с вашего силового агрегата.

Кроме ГБЦ, достаточно большое влияние на характер мотора оказывает содержимое и «геометрия» блока цилиндров лада 21099. Мы не будем обсуждать разные типы поршней и их форму, весовые характеристики коленчатых валов, хотя бесспорно они вносят определенный вклад в характер будущего мотора.

Существует такое понятие, как отношение длины шатуна к ходу поршня, эта характеристика и сам диаметр кривошипа коленчатого вала (ход поршня) существенно влияют на «дыхание» мотора: ведь по своей сути, ДВС – это насос, который прокачивает через себя определенный объем смеси воздуха с топливом за определенный промежуток времени.

В данной статье мы рассмотрим влияние соотношения длинны шатуна и диаметра кривошипа коленчатого вала на «характер» мотора двигателей семейства ВАЗ 2108. В англоязычной литературе это соотношение именуется R / S – rod to stroke ratio , и ему уделяется достаточно серьезное внимание при доработке моторов ваз 2109. Многие источники считают, что «золотой серединой» является величина R / S , равная 1,75.

В Интернете вы сами можете при желании найти достаточно много выкладок и расчетов по геометрии моторов Honda . Отчасти все они будут справедливы и для моторов ВАЗ, так как в обоих случаях речь идет о двигателях относительно небольшого рабочего объема (моторы Honda серий В16А - В20В с объемом соответственно от 1,6 до 2,0 литров, что вполне соотносится с литражом моторов ВАЗ 21083 (2112), получаемым при форсировании путем увеличения рабочего объема). Вот для примера геометрия легендарного мотора В16А (объем 1587 см. куб., мощность 160 л.с.; это первый «гражданский» мотор, имеющий удельную мощность 100 лс/литр):

Длина шатуна: 134 мм

Ход поршня: 77 мм

21081 – объём 1099 куб. см

- ход 60,6 мм

- диаметр поршня 76 мм

- длина шатуна 121 мм

- R/S = 1,996

2108 - объём 1288 куб. см

- ход 71 мм

- диаметр поршня 76 мм

- длина шатуна 121 мм

- R/S = 1,7

21083 - объём 1499 куб. см.

- ход 71 мм

- диаметр поршня 82 мм

- длина шатуна 121 мм

- R/S = 1,7

21084 - объём 1580 куб см.

- ход 74,8 мм

- диаметр поршня 82 мм

- длина шатуна 121 мм

- R/S = 1,61

Нестандартные конфигурации двигателя 21083 (табл. 1) :

Шатун 132 мм могут устанавливаться в стандартный блок цилиндров ВАЗ 21083 только при использовании 2-х колечных поршней.

Эффект большого R/S:

ЗА: Позволяет поршню дольше находиться в ВМТ (верхняя мёртвая точка), что обеспечивает лучшее горение топливной смеси, т.е. более полное сгорание топливной смеси, более высокое давление на поршень после прохождения ВМТ, более высокая температура в камере сгорания. В результате хороший момент на средних и высоких оборотах. Длинный шатун уменьшает трение пары «поршень-цилиндр», а это особенно важно при рабочем ходе поршня.

ПРОТИВ: Мотор, собранный с достаточно большим значением R / S не обеспечивает хорошее наполнение цилиндров на низких и средних частотах вращения КВ, из-за снижения скорости воздушного потока (из-за уменьшения скорости движения поршня после ВМТ, в момент открытия впускного клапана). Большая вероятность появления детонации из-за высокой температуры в камере сгорания и длительного времени нахождения поршня в ВМТ.

Эффект малого R / S :

ЗА: Обеспечивает очень хорошую скорость наполнения цилиндров на низких и средних частотах вращения КВ, так как скорость движения поршня от ВМТ больше, разряжение нарастает быстрее, что улучшает наполнение цилиндров, более высокая скорость движения топливовоздушной смеси делает смесь более гомогенной (однородной) что способствует лучшему сгоранию. Преимущества: более низкие требования к доработке и диаметрам каналов ГБЦ, чем на моторе с высоким соотношением R / S.

ПРОТИВ: Малая величина RS означает, больший угол наклона шатуна. Это значит, что большая сила будет толкать поршень в горизонтальной плоскости. Для мотора это означает следующее:

Большая нагрузка на шатун ваз 21099 (особенно на центр шатуна), что делает разрушение шатуна более вероятным. Разрушение шатуна само по себе мало вероятно, кроме случаев обрыва, при заклинивании и гидроударе, как правило, шатун рвется у верхней или

нижней головки под углом приблизительно 45 градусов к оси шатуна.

Увеличение нагрузки на стенки блока цилиндров, большая нагрузка на поршни и кольца, увеличение рабочей температуры вследствие повышенного трения, как результат, более быстрый износ стенок цилиндра, колец, и ухудшении условий смазки. Износ этого участка зависит от величины смещения оси пальца отн. оси поршня и от значения максимального угла наклона шатуна, т.е. при применении "кованных" поршней со смещенным пальцем, износ будет меньше чем при применении стандартных поршей.

Более короткий шатун также увеличивает скорость движения поршня, что влияет на износ и увеличение трения. Максимальная скорость поршня приходится на угол около 80 градусов поворота коленчатого вала от ВМТ, для мотора с коленвалом 74,8 мм при 5600 оборотов в минуту она равна 22,92 м/с при шатуне 121 мм., и 22,80м/с., при шатуне 129 мм.

Наиболее весомым является зависимость ускорения поршня от длины шатуна. Большие значения ускорения положительно влияют на наполнение цилиндров на малых оборотах, что ведет к «тяговитости» двигателя в следствии лучшего наполнения. Но на высоких оборотах из-за инерционности потока во впускной трубе происходит эффект запирания на впускном клапане (т.е объем цилиндра над поршнем растет быстрее, чем может заполняться через клапанную щель, что ведет к ухудшению наполнения и мощностных характеристик на высоких оборотах). В случае длинного шатуна на малых оборотах происходит обратный выброс смеси, но на высоких нет явления запирания.

По вполне понятным причинам, АВТОВАЗ комплектует свои моторы шатуном 121мм (он обеспечивает 83-му мотору R/S = 1,7, что вполне удовлетворительно). Но для «тюнингаторов», использующих КВ с большим радиусом кривошипа, шатун 121 мм обеспечивает не очень хорошее отношение R/S (см. табл. 1), поэтому на рынке «нестандартных», а-ля «спортивных» запчастей существуют и продаются шатуны с большей длинной – 129, 132 мм, цена их правда не столь привлекательна, она колеблется от 70 до 200 долларов за комплект. Еще не стоит забывать, что «экстра ходы» поршня компенсируются уменьшением компрессионной высоты поршня (смещением поршневого пальца вверх) или увеличением высоты блока цилиндров. Т.к. компрессионную высоту можно уменьшать до определенного предела, то следующим шагом будет замена блока цилиндров лада 2108 на более высокий, что повлечет за собой немалые расходы финансовых средств. Все эти действия направлены для того, чтобы увеличить значение R/S.

О достоинствах плавающей посадки поршневого пальца

Технологический процесс сборки является заключительным этапом изготовления изделия. От качества сборки зависит ресурс изделия в целом. Некачественная сборка даже деталей, изготовленных с соблюдением всех технических требований, неминуемо приведет к снижению ресурса узла. Примером некачественной сборки могут быть: перекос собираемых деталей, снижение величины натяга, повреждение сопрягаемых поверхностей, что в конечном итоге приводит к повышенному шуму и вибрациях при работе и снижению долговечности узла. В статье приводится обзор двух методов посадки поршневого пальце в бобышках поршня и втулке верхней головки шатуна:

1) Посадка, при которой палец запрессован в бобышки, свободно вращается во втулке.

2) Плавающая посадка, при которой палец свободно вращается как в бобышках, так и во втулке

Также будет сравнен ресурс данного соединения при сборке этими методами.

Описание конструкции узла, его служебного назначения, особенностей сборки, показателей точности деталей

В статье объектом рассмотрения является соединение поршневого пальца с поршнем и шатуном двигателя Иж Планета 5. Общий вид силового агрегата представлен на рисунке 1:

Рис. 1. Общий вид силового агрегата

Двигатель Иж Планета 5 имеет следующие технические характеристики:

– Тип двигателя двухтактный одноцилиндровый

– Диаметр цилиндра, мм 72

– Ход поршня, мм 85

– Степень сжатия 8,2–8,7

– Рабочий объем: 346 см 3

– Максимальная мощность двигателя, л.с. 22 при 4850 об/мин

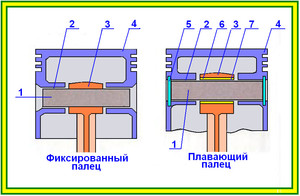

Поршневой палец служит для соединения поршня с шатуном. Данное соединения представлено на рисунке 2:

Рис. 2. Соединение поршня с шатуном

Поршневой палец (1) устанавливается в бобышки поршня (2) и во втулку (4) верхней головки шатуна (3). Палец фиксируется в бобышках с помощью стопорных колец (5). Существует 3 способа сборки данного соединения:

1) Палец установлен с натягом в бобышках поршня, с зазором во втулке шатуна

2) Палец установлен с зазором в бобышках поршня, но с натягом во втулке шатуна

3) Плавающая посадка, при которой палец установлен с зазором как в бобышках поршня, так и во втулке шатуна

В данном двигателе палец установлен с натягом в бобышках поршня, с зазором во втулке верхней головки шатуна.

Сборка пальца, который имеет посадку с натягом, имеет некоторые недостатки. Во-первых, для сборки будет необходим нагрев охватывающей детали, так как применение холодной запрессовки крайне нежелательно (возможно повреждение шатуна). Во-вторых, при посадке с натягом, у пальца неравномерно изнашивается рабочая поверхность, что приводит к снижению ресурса соединения.

Этих недостатков лишена плавающая посадка пальца, при которой палец устанавливается в бобышки поршня и во втулку шатуна от усилия руки, отпадает необходимость в использовании термического метода сборки. Также при такой посадке, палец имеет возможность проворачивания, при этом рабочая поверхность равномерность изнашивается.

Эксперимент

В эксперименте использованы два двигателя Иж Планета 5, приобретены 2 комплекта запасных частей производства ОАО Ижмаш- поршней первого ремонта, поршневых колец, поршневых пальцев, стопорных колец. Произведена:

1) Расточка цилиндра с тепловым зазором 0,05 мм

2) Замена втулок верхних головок шатуна, с последующими доработками развертыванием

3) Установка зазора в замке поршневых колец 0,3 мм

4) Доработка бобышек поршня из 2 комплекта развертываем для обеспечения посадки пальца с зазором

Произведено измерение микрометром, штангенциркулем размеров и проведен анализ показателей качества собираемых деталей, который представлен в таблице 1.

Анализ показателей качества деталей

Таким образом, размеры находятся в пределах поля допуска, что позволяет судить о качестве собираемых деталей.

Произведена сборка двух двигателей, произведена обкатка с соблюдением рекомендаций завода-изготовителя в течение 2000 км, посторонний стуков не выявлено.

Условия работы двигателей

Мотоциклы эксплуатируются в одинаковых условиях:

– Мотоциклы эксплуатируются преимущественно по дорогам с асфальтовым покрытием

– Крейсерская скорость мотоциклов на шоссе 80–90 км/ч, обороты двигателя при этом составляют 2800–3200 об/мин, городском цикле диапазон оборотов составляет 2000–2500 км/ч. Для двигателя Иж Планета 5 такой режим эксплуатации является наиболее оптимальным с точки зрения ресурса

– Расход топлива для обоих двигателей составил 4–4.5 литра на 100 км пробега, что показывает отличное общее техническое состояние двигателей

– Угол опережения выставлен 3,25 мм до ВМТ

– Смазка двигателей осуществляется смесью бензина АИ 92 с маслом Лукойл 2T в пропорции 1:25

– Техническое обслуживание каждые 5000 км пробега (замена масла в КПП, чистка и регулировка карбюратора, очистка наружных поверхностей двигателей от загрязнений)

Результаты эксперимента

Через 20000 км произведена разборка двигателей с последующей дефектовкой:

Двигатель № 1(посадка пальца с натягом в бобышках)

При эксплуатации обнаружен легкий металлический стук при работе холодного двигателя, при прогреве стук пропадал. Позволяет косвенно судить о начальном износе соединения палец-втулка. Произведено 4 измерения пальца и втулки. Результаты показаны в таблице 2.

Коленвал с Калины

Всем привет. Угрохал двигло. вот и хочу поставить коленвал от калины. один вопрос шатуны тоже поменять? я читал про какие то плавающие пальцы, что это? поршня, кольца и вкладыши возьму от СМ. поршня 82.8 мм.. говорят 84 тоже можно, но насколько это прочно.

еще прошу помочь со всякими советами.

Валера 102

Новенький

Всем привет. Угрохал двигло. вот и хочу поставить коленвал от калины. один вопрос шатуны тоже поменять? я читал про какие то плавающие пальцы, что это? поршня, кольца и вкладыши возьму от СМ. поршня 82.8 мм.. говорят 84 тоже можно, но насколько это прочно.

еще прошу помочь со всякими советами.

nickita_1980

Молодой-зеленый

Спасибо за советы.

Насчет 84 мм забыто, 82.8 поставлю. колено наверняка стоит стоковое. только вот поршень со смешением 2.3 мм не знаю как подобрать. такие нюансы наши бараны вряд ли знают, так что если можно назовите конкретную модель авто. насчет масляных форсунок, можете объяснить это по подробнее?? просто я не разбираюсь в Российском автопроме, разбирает друган, который ушел от советского автопрома до появления двенашки. Он хороший моторист , от иномарок отбоя нет, только вот когда я сказал ему про маслофорсунки, он ответил: извини, я никогда не видел двигло 12-ки

и еще, кольца вкладыши и поршня хочу купить от фирмы SM, нормально?

Валера 102

Новенький

Спасибо за советы.

Насчет 84 мм забыто, 82.8 поставлю. колено наверняка стоит стоковое. только вот поршень со смешением 2.3 мм не знаю как подобрать. такие нюансы наши бараны вряд ли знают, так что если можно назовите конкретную модель авто. насчет масляных форсунок, можете объяснить это по подробнее?? просто я не разбираюсь в Российском автопроме, разбирает друган, который ушел от советского автопрома до появления двенашки. Он хороший моторист , от иномарок отбоя нет, только вот когда я сказал ему про маслофорсунки, он ответил: извини, я никогда не видел двигло 12-ки

и еще, кольца вкладыши и поршня хочу купить от фирмы SM, нормально?

ну в ралли не собираюсь, на ралли ехал на Ауди ТТ 270 лс

шатуны и поршни купить готов, только вот конкретно от какой модели. Читаю , читаю, везде про смешение пальца на 2.3 мм. у нас нету магазинов запчастей тюнинга ВАЗа.

Коленвал калина,

поршни 2110

шатуны 2110, пойдет?

10.5-11.5 надо что то делать с головкой? чтоб потом не мучатся?

Валера 102

Новенький

10.5-11.5 надо что то делать с головкой? чтоб потом не мучатся?

Валера 102

Новенький

Валера 102

Новенький

dak77

Активный автомобилист

В стоке поршни, которые ставят на ВАЗе с шатуном длинной 121 мм (сток) имеют компрессионную высоту 37.9 мм (передний привод).

Увеличение объема двигателя достигается увеличением хода поршня,

т.е. установкой другого коленвала (1.5л - 71 мм, 1.6л - 75,6 мм).

Чтобы засунуть колено 75.6 (Калина) в ВАЗовский блок цилиндров и при этом

поршни не "встретились" с головкой блока, надо: либо увеличивать высоту этого самого блока на 2.3 мм, что и делают на ВАЗе (блоки 21083 и 2112 имеют высоту 194.8 мм, 11183 - 197.1 мм), либо уменьшить высоту поршня на те же самые 2.3 мм.

Резюме: поскольку у тебя низкий блок (194.8), то

вариант 1. покупаешь "тюненговые поршни 82.8 под колено 75.6 в низкий блок

(смещение пальца 2.3мм)" + кольца, вкладыши и т.д., собираешь мотор и

наслаждаешься жизнью. Производят данные поршни разные конторы, самые

распространенные ТДМК. (Еще можно переделать нивовские поршни).

Вариант 2 имеет RS 1.76 (Хондовский), мотор душевно крутится до 7500 даже со

стоковым верхом (бошка, впуск). Но про компрессор (а тем более турбо) - ЗАБУДЬ!

Вариант 1 можно надуть до 0.4-0.5 бара. Если дуть больше, то надо уменьшать степень сжатия, соответственно ставить поршни с большей "лужей" (дорабатывать нивовские или покупать готовые под турбо).

Шатун не терпит суеты

Спросите любого механика: какие детали традиционно ремонтируют при капитальном ремонте двигателя? Ответ будет незамедлительным: блок цилиндров и коленчатый вал. Далее многие укажут головку блока цилиндров. И лишь некоторые добавят к этому "комплекту" шатуны.

А между тем шатун — деталь не менее ответственная, чем поршень, вкладыш коленчатого вала или направляющая втулка клапана. И никак не второстепенная — дефекты шатунов встречаются в ремонтной практике буквально на каждом шагу.

Почему же о них забывают? Предпочитают сразу менять на новые? Или просто не замечают дефектов? А может быть, не все знают, как проверить и отремонтировать шатуны?

Иными словами, есть над чем поразмыслить…

Некоторые заблуждения и «мифы», связанные с шатунами, довольно живучи. Начнем с основного заблуждения: большинство механиков считают, что шатуны не изнашиваются! Да и чему изнашиваться — поверхности шатуна, к примеру, ВАЗовского двигателя сами не образуют пар трения — в нижней головке шатуна устанавливаются вкладыши, а в верхней неподвижно запрессован поршневой палец. Правда, боковые поверхности нижней головки шатуна трутся о щеки коленвала, но степень износа здесь настолько мала, что ее можно даже не принимать во внимание.

Что же получается — установил новые поршни и пальцы, заменил вкладыши в нижней головке — и собирай двигатель? Многие так и делают, собирают, как говорится, не думая. Да и о чем думать, если клиент над душой стоит, торопит?

Торопливость — она известно где хороша, но только не в моторном деле. Когда автомобиль с недавно отремонтированным, но уже стучащим, мотором вернется обратно, начинается поиск виновных. А здесь так: или сам водитель виноват — не умеет ездить, или шлифовщик — плохо сделал коленвал. И невдомек иному механику, что это его «работа». Потому что.

Шатун тоже изнашивается

Возьмите в руки старый шатун с изрядно походившего мотора — на первый взгляд ничего примечательного. Но только на первый взгляд.

Вспомним: шатун — один из элементов кривошипно-шатунного механизма, в котором он связывает поступательно движущийся поршень и вращающийся коленчатый вал. Нагрузки на шатун могут достигать десятков тонн, причем являются знакопеременными, т.е. сжатие и растяжение шатуна чередуются в течение одного оборота коленвала.

Теперь представим: в таком режиме шатун работает многие годы, сотни тысяч километров. Поэтому не будет ничего удивительного в том, что в металле шатуна будут накапливаться остаточные деформации. Невооруженным глазом их не видно, но стоит воспользоваться соответствующими приборами, как картина прояснится — «потянут» шатун, деформировался.

Еще хуже, когда на какой-нибудь . надцатой тысяче автомобиль заедет в глубокую лужу. Гидроудар в цилиндре, сами знаете, дело серьезное (см. № 4/2000), но, допустим, обошлось. Только шатун все равно хоть немного, но деформировался. А потом, много позже, случилось, к примеру, еще одно происшествие: зубчатый ремень оборвался, клапаны погнулись. Головку сняли, все, что надо, заменили, но глубоко в двигатель залезать не стали — не тот, вроде бы, случай. А зря — при ударе поршня по клапанам действие получается равным противодействию. И шатун может еще немного деформироваться.

В общем, когда такой двигатель попадает в ремонт, внешний вид шатунов оказывается весьма обманчивым — за мнимым благополучием могут скрываться серьезные дефекты — следы прошлых поломок и нештатных ситуаций в эксплуатации. Выявить их не так просто. Но что вы скажете, если в двигатель при сборке попадает явно дефектный шатун?

Стандартная ситуация — застучал шатунный вкладыш. Многие механики сразу бросаются в бой: ну просто бегут со всех ног шлифовать коленчатый вал в следующий ремонтный размер. Спросите у них, где шатун, который стоял на поврежденной шейке? Больше половины ответят, что он нормальный. А некоторые, особо умелые, вообще себя не утруждают — вынимают, а затем ставят коленвал с новыми вкладышами, даже не разбирая двигателя.

Между тем шатун после перегрева, задира, расплавления или проворачивания вкладышей повреждается со стопроцентной вероятностью. Это покажут не только измерительные приборы, но и просто внешний осмотр: нижняя головка будет иметь характерный перегретый вид со следами цветов «побежалости», а ее отверстие станет некруглым, овальным.

Не лучше обстоит дело и с верхней головкой шатуна. К примеру, выпрессовали палец, нагрели шатун, установили новый поршень с пальцем. А померил ли кто-нибудь натяг пальца в отверстии головки? Многим некогда, торопятся, у других даже приборов нет проверить. Только когда потом палец вылезет и продерет цилиндр, будет поздно — повторный ремонт, скорее всего, окажется дороже и сложнее первого.

Почему палец может вылезти из отверстия, понятно — натяг слишком мал или его нет совсем. А это вполне возможно, если, например, в прошлом «ремонте» верхняя головка была сильно перегрета перед сборкой шатуна с поршнем (такое бывает при использовании ацетиленокислородной горелки).

В конструкциях с плавающим пальцем нередко оказывается изношенной бронзовая втулка верхней головки шатуна. Причем оценить степень износа на ощупь, без измерений, практически невозможно. Особенно обманчивая картина возникает в случае, если палец смазан маслом — люфт пальца не чувствуется даже при большом зазоре во втулке.

Таким образом, без соответствующей проверки нельзя определить ни дальнейшую пригодность шатуна к работе, ни объем необходимого ремонта. Поэтому главный вопрос — это…

Проверка шатуна обычно проводится в несколько этапов. Начинают чаще всего с проверки геометрии отверстий. Для этого шатун разбирают, моют, а затем собирают с затяжкой болтов (гаек) крепления крышки рабочим моментом. Далее нутромером проверяют диаметр отверстия нижней головки — он должен соответствовать размеру, рекомендованному заводом-изготовителем, а все отклонения формы отверстия (эллипсность) должны укладываться в допуск на размер отверстия (обычно 0,015 мм). Аналогичным образом проверяют и верхнюю головку шатуна. Здесь контролируют отклонения формы (эллипсность не более 0,01 мм), а также величину диаметра отверстия, которая должна обеспечить гарантированный минимальный натяг в прессовом соединении с пальцем (0,02-0,025 мм) или максимальный зазор во втулке (0,015-0,02 мм) «плавающего» пальца.

Все эти измерения выполнить несложно, нужно лишь время и аккуратность. Другое дело — проверить деформацию стержня шатуна.

Один из возможных альтернативных способов — проверка на поверочной плите. Шатун кладется на плиту, и покачиванием определяется, насколько он деформирован. Разновидность способа — прикладывание к боковой плоскости шатуна лекальной линейки и оценка непараллельности плоскостей верхней и нижней головок. Иногда шатуны проверяют «на скалке» — надевают с малым зазором несколько шатунов верхней головкой на стержень, а деформацию оценивают по просветам между боковыми плоскостями нижних головок шатунов. Но так или иначе, а подобные способы измерения получаются неточными и для некоторых шатунов вообще не годятся (шатуны с разной шириной верхней и нижней головок). Практика тем не менее показывает, что стремиться точно измерить непараллельность осей отверстий головок совсем не обязательно — достаточно и приближенных способов. Объясняется это тем, что параллельность осей нетрудно восстановить с помощью правильно выбранной технологии ремонта.

Специализированный расточный станок для шатунов — оборудование не из дешевых

После того, как шатун проверен, можно приступать к ремонту. Сразу оговоримся — отремонтировать удается шатун с любым из описанных выше дефектов. Правда, при этом требуется оценить эффективность ремонта — с точки зрения надежности двигателя в последующей эксплуатации и экономических соображений. Последнее часто является причиной отказа от ремонта в пользу покупки новых шатунов (для некоторых отечественных двигателей ремонт иногда получается близким к замене по стоимости). Однако приобретенные новые шатуны нередко оказываются хуже по качеству (см. № 10/1999). Это значит, что альтернативы ремонту практически нет. Весь вопрос лишь в том.

Как правильно отремонтировать шатун?

То, что шатун — деталь для ремонта серьезная, — свидетельствуют факты: все иностранные фирмы — производители станков для ремонта деталей двигателей имеют в своей программе и станки для ремонта шатунов. Поэтому без хорошего оборудования браться за такое дело бессмысленно — ошибка будет стоить дорого.

Не менее важен еще один факт: при серийном заводском ремонте двигателей западные фирмы ремонтируют шатуны в обязательном порядке. Так что шатунов, поставленных в двигатель без ремонта, как это еще делают у нас в России, вы там не увидите.

Стандартным видом ремонта шатунов можно назвать ремонт отверстия нижней головки при небольшом отклонении его размера от исходного (номинального) значения. Суть этой операции сводится к тому, что диаметр отверстия восстанавливается до номинального размера, заданного заводом — изготовителем двигателя.

Технология такого ремонта достаточно проста. Вначале крышку шатуна «занижают» (т.е. обрабатывают) по плоскости разъема на небольшую величину — около 0,05-0,1 мм. Это может быть выполнено различными способами, включая шлифование, фрезерование или (при небольшом припуске) притирку. Далее шатун собирается, болты затягиваются рабочим моментом, после чего отверстие обрабатывается в номинальный размер.

Для обработки отверстия в рамках этой технологии чаще всего используются горизонтально-хонинговальные станки — они обеспечивают высокую точность (отклонение размеров и формы отверстия в пределах 0,005-0,010 мм) и производительность.

Однако применение данной технологии возможно только при малых деформациях или износе отверстия нижней головки. Дело в том, что при хонинговании базирование шатуна на станке выполняется по поверхности самого отверстия. А это значит, что перекос осей головок, если он имел место до ремонта, сохранится и после него. Более того, возможен и дополнительный перекос, если отверстие сильно повреждено, и требуется большой припуск на его обработку.

В подобных случаях применяют растачивание отверстий. Этот процесс существенно отличается от предыдущего. Так, нередко приходится «занижать» плоскость разъема не только крышки, но и самого шатуна, иначе около разъема могут остаться необработанные участки поверхности. Кроме того, в процессе растачивания отверстия обеспечивается строгая параллельность осей отверстий головок, поскольку за базу принимается одно из отверстий.

Растачивание выполняется на специализированных расточных станках для шатунов, но с помощью специальной оснастки шатун можно расточить и на универсальном станке (к примеру, на токарном). Для получения высокой чистоты обработанной поверхности после растачивания проводится финишная обработка — хонингование.

При ремонте нижней головки следует помнить, что межцентровое расстояние между отверстиями головок всегда уменьшается, причем тем больше, чем больше припуск на обработку отверстия. Это может быть критично для дизелей, где укорочение шатуна даже на 0,1 мм заметно уменьшает степень сжатия и негативно влияет на работу данного цилиндра.

Выдержать требуемое межцентровое расстояние удается с помощью обработки отверстия верхней головки шатуна. Суть этой технологии в том, чтобы заменить в верхней головке втулку и точно расточить отверстие под палец (втулка всегда имеет припуск в пределах 0,3-0,5 мм), приняв за базу отверстие нижней головки и обеспечив заданное межцентровое расстояние. Точно так же поступают и в случае, когда втулка верхней головки изношена и требуется ее замена.

Описанные технологии ремонта обеспечивают высокую надежность работы шатунов и применимы для подавляющего большинства двигателей. Но все-таки из любых правил есть исключения. Поэтому иногда бывает полезно знать.

Некоторые «хитрости» в ремонте шатунов

Современные высокофорсированные двигатели характеризуются очень высокой нагруженностью деталей, в том числе шатунов. При неисправности системы смазки, когда происходит задир и расплавление вкладышей, нижняя головка шатуна испытывает значительный перегрев, при котором в материале появляются большие остаточные напряжения и деформации. В дальнейшей эксплуатации после ремонта нижняя головка может снова деформироваться, если в процессе ремонта напряжения не будут сняты, к примеру, старением (выдержка при температуре около 200°С).

Перегрев нижней головки нередко приводит и к перегреву шатунных болтов, прочность которых при этом падает. Для исключения неприятностей (обрыв болта) рекомендуется заменять болты на новые.

Для некоторых двигателей (из отечественных стоит упомянуть КамАЗ) при ремонте не требуется обработка плоскости разъема — достаточно расточить отверстие в ремонтный размер под соответствующие ремонтные вкладыши. Напротив, ряд моделей двигателей Opel, Ford, BMW имеют полученный в результате хрупкого излома так называемый «колотый» стык крышки с шатуном, что делает ремонт нижней головки невозможным традиционными методами.

Отметим, что на отдельных моделях моторов Volvo, Mazda, Alfa Romeo стык крышки с шатуном выполнен со шлицами. Подобные шатуны также ремонтопригодны, но занижение «шлицевой» поверхности перед ремонтом — весьма трудоемкая операция.

Если в верхней головке шатуна натяг недостаточен для фиксации пальца, единственный способ ремонта—использование пальца с увеличенным диаметром. Таким же способом можно восстановить зазор в отверстии и без замены втулки. В некоторых случаях данное решение оказывается единственным — например, для шатунов с «плавающим» пальцем, не имеющих втулки (некоторые двигатели GM). При этом отверстие предварительно хонингуется для восстановления его геометрии.

После ремонта, за счет снятия металла, нижняя головка шатуна становится легче. Если припуск при обработке был значительным и отличался для одного комплекта шатунов, то нелишней будет проверка, а возможно, и подгонка шатунов по массе. Для отечественных моторов требование подгонки массы становится обязательным, учитывая нестабильное качество изготовления. Эта работа требует аккуратности, как и все другие операции по ремонту шатунов, но только так можно быть уверенным в том, что отремонтированный шатун пройдет не меньше нового.

Справка «АБС-авто»

Качественно отремонтировать шатуны, а также блоки цилиндров, головки и коленчатые валы можно, обратившись на фирмы «Механика», тел.: (095) 366-9065, 406-0015, 389-1988, и «Технолуч», тел.: (095) 235-0095.

Кроме того, на фирме «Механика» можно приобрести специализированное оборудование для ремонта деталей двигателей.

(Журнал «АБС», ноябрь 2000)

ДМИТРИЙ ДАНЬШОВ, директор фирмы «Механика», АЛЕКСАНДР ХРУЛЕВ, кандидат технических наук

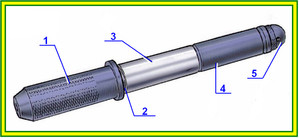

Поршневой палец: описание,виды,применение,установка,фото,видео.

Поршневой палец – элемент кривошипно-шатунного механизма цилиндрической формы, который представляет собой ось перемещения шатуна в месте его соединения с поршнем и обеспечивает таким образом подвижное шарнирное соединение головки шатуна и поршня.

Применение поршневого пальца

Поршневой палец соединяет поршень с шатуном. Соединение двух этих деталей не может быть жестким, так как и низ, и верх шатуна постоянно перемещаются. Цилиндрический палец позволяет верхней части шатуна «шататься» при перемещении поршня по вертикали.

Для монтажа плавающего пальца поршень, шатун и палец кипятят в горячей воде

Почему поршневой палец трудно облегчить?

Первостепенная задача конструкторов современных двигателей – увеличение мощности и, одновременно, снижение веса мотора. Для того, чтобы уменьшить вес всего агрегата, приходится облегчать детали любыми доступными способами.

Облегчить поршневой палец непросто, так как эта деталь постоянно испытывает серьезные нагрузки. Легкие и прочные сплавы, которые можно использовать для производства поршневых пальцев, стоят дорого, и себестоимость изделия существенно увеличивается. В итоге, в большинстве современных двигателей применяются пальцы из легированной стали, такие же, как сто лет назад.

Зачем нужно отверстие в центре поршневого пальца?

Обычно в теле пальца есть сквозное отверстие отверстие в виде двух конусов с вершинами в центре. Благодаря отверстию можно уменьшить вес детали, а конусная форма связана с распределением нагрузки по поверхности детали. Центр пальца нагружен значительно больше, и в этом месте толщина материала играет наиболее существенную роль.

По способу осевой фиксации пальцы делятся на две группы:

1 – фиксированные

2 – плавающие

2 – Зазор между пальцем и бобышкой поршня

5 – Стопорное кольцо пальца

6 – Бронзовая втулка поршневой головки шатуна

7 – Зазор между пальцем и бронзовой втулкой

На современных автомобильных двигателях наибольшее распространение нашли плавающие пальцы.

Фиксированный

Фиксированным называется поршневой палец, который не вращается в одном из соединяемых элементов за счёт установки с тугой посадкой или в верхней головке шатуна или в отверстиях бобышек поршня.

Тугая посадка поршневого пальца в одном из элементов обеспечивает осевую фиксацию пальца.

В старых автомобильных и стационарных двигателях палец в верхней головке шатуна вообще крепился при помощи разрезной втулки и стяжного болта, но в настоящее время в автомобильных двигателях такой способ крепления поршневого пальца не применяется.

Чаще фиксированное соединение обеспечивается в верхней головке шатуна. При этом вращение пальца осуществляется в отверстиях бобышек поршня.

Например, в двигателях автомобилей ВАЗ надёжная фиксация поршневого пальца обеспечивается за счёт установки пальца в верхней (поршневой) головке шатуна с натягом 0,01 ? 0,042 мм. При этом в соединении пальца с бобышками поршня, для обеспечения шарнирного соединения, устанавливается необходимый зазор. Это наиболее дешёвый способ фиксации пальца в массовом производстве. В этом случае во время ремонта двигателя при сборке шатунно-поршневой группы возникает необходимость нагрева шатуна до достаточно высокой температуры. В двигателях с фиксированным поршневым пальцем бронзовая втулка в поршневую головку шатуна не устанавливается.

Плавающий

Поэтому перед снятием или установкой плавающего пальца поршень необходимо нагреть в воде до температуры 60? ? 85? С.

Подбор поршневого пальца

Если в двигателе применен плавающий палец, его подбирают по цветовой метке, нанесенной внутри днища поршня, или по заводскому номеру запчасти по каталогу. Поршни и поршневые пальцы делятся на размерные группы в зависимости от диаметра, об этом следует помнить при самостоятельной покупке деталей.

При подборе фиксированного пальца палец подбирается по отверстию в поршне по номеру группы, указанному на днище поршня.

Материал для изготовления поршневых пальцев

Для изготовления поршневых пальцев применяют в основном сталь 45ХА. После отливки деталь закаливают на 1-1.5 мм глубины. Твердость поверхности должна быть соответствовать определенным нормам. В моторах повышенной мощности применяют для изготовления пальцев применяют более прочные сорта легированной стали.

Установка поршневого пальца

Установка фиксированного поршневого пальца

Для установки фиксированного пальца шатун необходимо нагреть в муфельной электрической печи до температуры 240? С. (При отсутствии муфельной печи шатун часто нагревают на простой электрической плитке). Шатун быстро охлаждается, а палец необходимо в осевом направлении устанавливать очень точно, поэтому делайте это только с применением специального приспособления. Необходимо помнить, что для каждого диаметра поршня существует своё приспособление, хотя все они похожи друг на друга, некоторые размеры приспособлений отличаются, но на глаз это не видно.

Установите палец на приспособление. Принимая все меры предосторожности, извлеките нагретый шатун из муфельной печи шатун и быстро закрепите его в тисках. При помощи специального приспособления вставьте палец в поршень и шатун, строго выполняя указания Руководства по ремонту. Делать всё необходимо быстро, поскольку шатун очень быстро остывает. А после того как шатун остынет, изменить положение пальца не получится.

- Рукоятка приспособления

- Центрирующий фланец пальца

- Устанавливаемый палец

- Направляющая втулка

- Колпачковая гайка

Установка плавающего поршневого пальца

Для обеспечения необходимого зазора (натяга) в соединении с пальцем, поршни в зависимости от диаметра отверстия под поршневой палец и пальцы в зависимости от наружного диаметра обычно делятся на несколько размерных групп (классов). Группа поршня и пальца обычно отмечаются цветной меткой на внутренней стороне днища или на бобышке поршня. На поршневом пальце цветовая метка обычно наносится на торцевую поверхность.

Если поршневой палец устанавливается в отверстие поршня с натягом. Сначала проверяется зазор в соединении поршневого пальца и шатуна. При комнатной температуре (20? С) смазанный моторным маслом палец должен входить во втулку верхней головки шатуны под усилием большого пальца.

Проверив цветовые метки на поршне и пальце, нагреваем поршень в ванне с горячей водой, в которой поддерживается температура 60? ? 85? С. Смазанный моторным маслом палец должен легко входить в отверстие поршня. После остывания палец должен быть неподвижным или вращаться с усилием в бобышке поршня, но легко вращаться во втулке верхней головки шатуна.

Некоторые производители рекомендуют снимать и устанавливать поршневой палец при помощи специального приспособления.

Поршневой палец – элемент кривошипно-шатунного механизма цилиндрической формы, который представляет собой ось перемещения шатуна в месте его соединения с поршнем и обеспечивает таким образом подвижное шарнирное соединение головки шатуна и поршня.

В процессе работы двигателя как поршень, так и поршневой палец подвержены серьезным нагрузкам. На палец воздействует давление на такте сжатия топливно-воздушной смеси, сила расширяющихся газов после их воспламенения, инерция, изгибающее усилие и т.д. С учетом таких нагрузок материалом изготовления поршневых пальцев выступает закаленная сталь. Форсированные двигатели сравнительно со штатными вариантами получают поршневой палец с более твердой поверхностью из легированной стали.

Конструктивно поршневой палец имеет внутреннее отверстие для облегчения детали. Малый вес означает снижение инерционных потерь и рост КПД двигателя. При этом палец должен оставаться прочным и износостойким в условиях запредельных нагрузок. В массовом производстве отверстие поршневого пальца имеет простую цилиндрическую форму. Подобное решение позволяет снизить затраты в процессе изготовления.

Еще одним вариантом внутреннего отверстия пальца является выполнение открытых наружу отверстий-конусов ( разновидность с конической перемычкой или без таковой). Конусы сужаются в середине поршневого пальца.

Подобные решения позволяют эффективно снизить вес детали и сохранить необходимую прочность, но имеют высокую себестоимость для массового производства. По этой причине пальцы данного типа обычно ставятся на спортивные и форсированные двигатели, при изготовлении которых конечная стоимость изготовления имеет второстепенное значение.

Поршневые пальцы по способу установки бывают двух типов:

- фиксированный поршневой палец;

- плавающий поршневой палец;

Фиксированный палец предполагает плотную посадку в натяг для надежной осевой фиксации. Такое крепление означает отсутствие вращения пальца в месте установки (верхняя головка шатуна или отверстия бобышек поршня).

Фиксированное соединение обычно реализуется в верхней головке шатуна. Поршневой палец при таком способе крепления вращается в отверстиях бобышек поршня, где предусмотрен определенный зазор. Установка фиксированного поршневого пальца во время ремонта ДВС становится возможной после значительного нагрева шатуна.

Плавающий палец означает установку детали с определенным зазором как в верхней головке шатуна, так и в бобышках поршня. Фиксация поршневого пальца в этом случае реализуется при помощи специальных стопорных колец.

Указанные стопорные кольца плавающего поршневого пальца устанавливаются в проточки, которые выполнены в бобышках поршня. Также в моторах с плавающим поршневым пальцем в верхней головке шатуна дополнительно установлена бронзовая втулка для минимизации трения.

Поршневые пальцы плавающего типа нуждаются в смазке, так как область шарнирного соединения с головкой шатуна сильно нагружена. Головка шатуна и втулка головки имеют специальное отверстие, через которое моторное масло проникает из внутренней полости поршня. Что касается указанной полости, смазка подается туда от маслосъемных поршневых колец через специальные отверстия в поршне или может впрыскиваться при помощи масляных форсунок системы смазки двигателя.

О достоинствах плавающей посадки поршневого пальца

Технологический процесс сборки является заключительным этапом изготовления изделия. От качества сборки зависит ресурс изделия в целом. Некачественная сборка даже деталей, изготовленных с соблюдением всех технических требований, неминуемо приведет к снижению ресурса узла. Примером некачественной сборки могут быть: перекос собираемых деталей, снижение величины натяга, повреждение сопрягаемых поверхностей, что в конечном итоге приводит к повышенному шуму и вибрациях при работе и снижению долговечности узла. В статье приводится обзор двух методов посадки поршневого пальце в бобышках поршня и втулке верхней головки шатуна:

1) Посадка, при которой палец запрессован в бобышки, свободно вращается во втулке.

2) Плавающая посадка, при которой палец свободно вращается как в бобышках, так и во втулке

Также будет сравнен ресурс данного соединения при сборке этими методами.

Описание конструкции узла, его служебного назначения, особенностей сборки, показателей точности деталей

В статье объектом рассмотрения является соединение поршневого пальца с поршнем и шатуном двигателя Иж Планета 5. Общий вид силового агрегата представлен на рисунке 1:

Рис. 1. Общий вид силового агрегата

Двигатель Иж Планета 5 имеет следующие технические характеристики:

– Тип двигателя двухтактный одноцилиндровый

– Диаметр цилиндра, мм 72

– Ход поршня, мм 85

– Степень сжатия 8,2–8,7

– Рабочий объем: 346 см3

– Максимальная мощность двигателя, л.с. 22 при 4850 об/мин

Поршневой палец служит для соединения поршня с шатуном. Данное соединения представлено на рисунке 2:

Рис. 2. Соединение поршня с шатуном

Поршневой палец (1) устанавливается в бобышки поршня (2) и во втулку (4) верхней головки шатуна (3). Палец фиксируется в бобышках с помощью стопорных колец (5). Существует 3 способа сборки данного соединения:

1) Палец установлен с натягом в бобышках поршня, с зазором во втулке шатуна

2) Палец установлен с зазором в бобышках поршня, но с натягом во втулке шатуна

3) Плавающая посадка, при которой палец установлен с зазором как в бобышках поршня, так и во втулке шатуна

В данном двигателе палец установлен с натягом в бобышках поршня, с зазором во втулке верхней головки шатуна.

Сборка пальца, который имеет посадку с натягом, имеет некоторые недостатки. Во-первых, для сборки будет необходим нагрев охватывающей детали, так как применение холодной запрессовки крайне нежелательно (возможно повреждение шатуна). Во-вторых, при посадке с натягом, у пальца неравномерно изнашивается рабочая поверхность, что приводит к снижению ресурса соединения.

Этих недостатков лишена плавающая посадка пальца, при которой палец устанавливается в бобышки поршня и во втулку шатуна от усилия руки, отпадает необходимость в использовании термического метода сборки. Также при такой посадке, палец имеет возможность проворачивания, при этом рабочая поверхность равномерность изнашивается.

Эксперимент

В эксперименте использованы два двигателя Иж Планета 5, приобретены 2 комплекта запасных частей производства ОАО Ижмаш- поршней первого ремонта, поршневых колец, поршневых пальцев, стопорных колец. Произведена:

1) Расточка цилиндра с тепловым зазором 0,05 мм

2) Замена втулок верхних головок шатуна, с последующими доработками развертыванием

3) Установка зазора в замке поршневых колец 0,3 мм

4) Доработка бобышек поршня из 2 комплекта развертываем для обеспечения посадки пальца с зазором

Произведено измерение микрометром, штангенциркулем размеров и проведен анализ показателей качества собираемых деталей, который представлен в таблице 1.

Анализ показателей качества деталей

Таким образом, размеры находятся в пределах поля допуска, что позволяет судить о качестве собираемых деталей.

Произведена сборка двух двигателей, произведена обкатка с соблюдением рекомендаций завода-изготовителя в течение 2000 км, посторонний стуков не выявлено.

Условия работы двигателей

Мотоциклы эксплуатируются в одинаковых условиях:

– Мотоциклы эксплуатируются преимущественно по дорогам с асфальтовым покрытием

– Крейсерская скорость мотоциклов на шоссе 80–90 км/ч, обороты двигателя при этом составляют 2800–3200 об/мин, городском цикле диапазон оборотов составляет 2000–2500 км/ч. Для двигателя Иж Планета 5 такой режим эксплуатации является наиболее оптимальным с точки зрения ресурса

– Расход топлива для обоих двигателей составил 4–4.5 литра на 100 км пробега, что показывает отличное общее техническое состояние двигателей

– Угол опережения выставлен 3,25 мм до ВМТ

– Смазка двигателей осуществляется смесью бензина АИ 92 с маслом Лукойл 2T в пропорции 1:25

– Техническое обслуживание каждые 5000 км пробега (замена масла в КПП, чистка и регулировка карбюратора, очистка наружных поверхностей двигателей от загрязнений)

Результаты эксперимента

Через 20000 км произведена разборка двигателей с последующей дефектовкой:

Двигатель № 1(посадка пальца с натягом в бобышках)

При эксплуатации обнаружен легкий металлический стук при работе холодного двигателя, при прогреве стук пропадал. Позволяет косвенно судить о начальном износе соединения палец-втулка. Произведено 4 измерения пальца и втулки. Результаты показаны в таблице 2.

| Деталь | №измерения | Поле рассеяния размера | |||

| 1 | 2 | 3 | 4 | ||

| Палец | 14,856мм | 14,944мм | 14,953мм | 14,663мм | 0,088мм |

| Втулка | 15,102мм | 15,354мм | 15,283мм | 15,424мм | 0,322мм |

Выводы: показатели точности превышают допустимые пределы, достаточно большое поле рассеяния размеров, что позволяет судить о неравномерном износе деталей.

Двигатель № 2 (плавающая посадка пальца)

При эксплуатации посторонний стуков не обнаружено. Произведено 4 измерения пальца, втулки и бобышек. Результаты показаны в таблице 3.

| Деталь | №измерения | Поле рассеяния размера | |||

| 1 | 2 | 3 | 4 | ||

| Палец | 15,002 | 15,002 | 15,003 | 15,001 | 0,002 |

| Втулка | 15,01 | 15,012 | 15,011 | 15,01 | 0,002 |

| Бобышки | 15,025 | 15,025 | 15,024 | 15,025 | 0,001 |

Выводы: показатели точности находятся в пределах поля допуска, имеется незначительное поле рассеяния размеров.

Заключение

Таким образом, анализируя результаты эксперимента, выявили следующие достоинства плавающей посадки поршневого пальца, по сравнению с посадкой с натягом:

– Простота технологического процесса сборки

– Равномерный износ рабочей поверхности деталей

– Больший ресурс работы

- К. П. Быков, П. В. Грищенко; ред. Т. А. Шленчик. Мотоцикл «Иж». Эксплуатация, ремонт, каталог деталей: пособие по ремонту. — Чернигов: ПКФ «Ранок», 2000. — 208 с.

- Тамаркин М. А., Давыдова И. В., Тищенко Э. Э. Технология сборочного производства. — Ростов-на-Дону: Феникс, 2007. — 270 с.

Технология производства поршневых пальцев

Поршневой палец служит для передачи шатуну усилия от давления газов, действующих на поршень.

Поршневые пальцы могут быть подвижными в поршневой головке шатуна и бобышках поршня (плавающие пальцы) или закрепленными в одном из сочленений.

Поршневой палец подвергается воздействию сил, переменных по величине (двухтактные двигатели), а также по величине и направлению (четырехтактные двигатели). Эти силы вызывают в поршневом пальце переменный изгиб и овализацию. Материал пальца работает на усталость.

Износоустойчивость и прочность пальца достигаются применением материала с вязкой сердцевиной и твердой поверхностью (цементация и закалка пальца из малоуглеродистой стали 15, 15Х, 20ХН или поверхностная закалка ТВЧ пальца из закаливаемой стали, например 40, 45, 40Х, 40ХН). Эта комбинация закаленных и сырых поверхностей является основной трудностью при изготовлении поршневых пальцев.

Повышение усталостной прочности пальцев достигается тщательной полировкой их наружной цилиндрической поверхности, а иногда и внутренней.

Азотирование наружной и внутренней поверхностей пальцев также повышает их усталостную прочность.

В качестве заготовки, как правило, используется поковка.

Требования к механической обработке заготовок поршневых пальцев следующие:

1) на поверхностях пальцев не допускаются трещины, волосовины, окалина, забоины, а на обработанных поверхностях, кроме того, черновины, вмятины и риски;

2) острые кромки на торцах пальцев должны быть округлены, а заусенцы зачищены;

3) твердость наружной поверхности пальца после химико-термической обработки должна быть:

— для цементируемых сталей — не ниже 56 HRC;

—для азотируемых сталей — не ниже 58 HRC;

— для закаливаемых ТВЧ сталей — не ниже 54 HRC. Разность показаний твердости наружной поверхности на одном пальце не должна превышать 5 HRC.

4) глубина цементируемого слоя наружной цилиндрической поверхности пальцев должна быть:

— при толщине стенки до 10 мм — 0,8…1,3 мм;

— при толщине стенки от 10 до 20 мм — 1,1…1,7 мм;

5) глубина азотированного слоя должна быть не менее 0,35 мм;

6) глубина закаленного ТВЧ слоя устанавливается рабочим чертежом;

7) предельные отклонения размеров наружной цилиндрической поверхности пальцев должны быть по 6-му квалитету;

допуски формы наружной цилиндрической поверхности не должны превышать 0,005…0,015 мм;

9) предельные значения разностенности пальцев не должны превышать:

— при диаметре пальцев до 50 мм — 0,3 мм;

— при диаметре пальцев от 50 до 80 мм — 0,5 мм;

10) шероховатость обработанных поверхностей пальцев для наружной поверхности Ra

= 0,10 мкм, а для остальных поверхностей

Ra

= 0,32 мкм.

Применяется следующий технологический процесс изготовления поршневого пальца среднеоборотного двигателя:

05 — подрезка и центровка торцов и обдирка наружной поверхности — производится на токарном станке. Палец устанавливается в центрах. На чистовую обработку оставляется припуск: в средней части (подвергаемой цементации) — 0,25…0,80 мм по диаметру, в концевых частях — до 10 мм на диаметр и по длине — до 5 мм. Необходимость в столь больших припусках на концевых частях возникает только для фиксированных пальцев, где необходимо снять цементируемый слой;

10 — проверка качества материала — дефектоскопия. Производится при помощи технических средств (магнитоскопия и др.), а также путем погружения пальца в насыщенный раствор соды, которая после высыхания пальца проступает в трещинах;

20 — обточка концов пальцев с припуском под шлифовку 0,25…0,4 мм (в случае фиксированного пальца);

25 — сверление гнезда для стопорного болта — выполняется на вертикально-сверлильном станке;

операция 30 — слесарная обработка пальца (зачистка заусенцев, отверстии и т. д.);

40 — шлифовка и полировка;

операция 45 — полировка.

: если палец имеет центральное отверстие, получаемое в цельной поковке, то его просверливают после цементации.

Подробнее о технологии

Разработана технология повышения износостойкости поршневых пальцев, служащих осью в шарнирном соединении поршня с шатуном, в автомобильных, тракторных двигателях, поршневых компрессорах и других устройствах. Вследствие изменения величины и направления давления поршневой палец прилегает попеременно то к одним, то к другим сторонам отверстий в бобышках поршня. При этом он перемещается на расстояние, равное величине зазора в направлении действия давления (плавающий палец). Рабочая поверхность поршневых пальцев функционирует в условиях трения металл по металлу в условиях смазки. Основной механизм износа поршневых пальцев – усталостные разрушения.

Примеры применения финишного плазменного упрочнения на практике

Услуги Применение Оборудование

С целью максимального повышения износостойкости поршневых пальцев, уменьшения шума, достижения максимально возможной долговечности двигателя предлагается использовать технологию ФПУ с нанесением на наружную поверхность поршневых пальцев тонкопленочного алмазоподобного покрытия.

ФПУ обеспечивает повышенные трибологические характеристики – износостойкость и минимальный коэффициент трения, а также является эффективным методом повышения усталостной прочности.

Читайте также:

- Замена сайлентблоков на ауди а6 с5

- Isuzu d max где собирают

- Ситроен с4 или шевроле авео что лучше

- Регламент то chevrolet traverse

- Не закрывается крышка бензобака шевроле круз