Ремонт головки цилиндров ниссан

Добавил пользователь Alex Обновлено: 05.10.2024

ремонт головки блока цилиндров Nissan Almera

привет всем!началось все с того что захотел я поменять сальники клапанов,но все оттягивал,потомучто незнал как все это делать,только в теории!принять решение к разборке меня вынудил подшипник ступицы передний левый!это смешно но начну все по порядку,начало шататся колесо,естественно начал все откручивать чтобы снять цапфу и потом поменять подшипник,но!чтобы отключить датчик ABS пришлось снимать коробку воздушного фильтра и сам фильтр плюс патрубки воздушные которые идут на турбину и из нее в двигатель!чтобы добратся к маме ABS так как из цапфы я его выбить не смог так как он пластмассовый!поменял подшипник и уже собирался все ставить на место когда увидел что из воздушных патрубков турбины которые я снял течет масло,они на полу лежали,полез в впускной колектор,а там такая мазута что мне аж страшно стало шо там в головке творится!в итоге начал снимать цепь потом сливал тосол потом откручивал колектора впуск и выпуск снимал распредвалы, форсунки разные трубочки и все записывал и зарисовывал чтоб потом не перепутать!потом открутил компрессор с задней части голвки,открутил головку и снял ее,головка была очень сильно закоксована клапана подгоревшие и в больших раковинах,клапана обтачивали на станке и посадочные места под клапана в головке тоже немного снимали шарожками(это уже делал не я так как не умею)а перед этим набрал полный тазик бензина и драил головку внутри все каналы и снаружи часа наверно три это точно,мазуты было очень много,после чего помыл впускной колектор,все помыл после этого в чистом бензине, посушил и повез на вулканизацию чтоб все продуть дополнительно компрессором,потом мне дали пасту притирочную для клапанов и я их часа три четыре притирал,вставлял в головку и крутил туда сюда чтоб они четко прилегали к головке,на ночь превернул голдовку вверх ногами и залил все клапана киросином,на утро два клапана протекли тоесть пропустили между собой и головкой киросин,я их плохо притер поэтому пришлось притирать заново!после чего все опять помыл(на все ушло около 20 литров бензина)и собрал все как было естественно поставив все прокладки новые!и купив дорогой герметик!потом начал заново регулировать клапана так как зазоры естественно там изменились!приехал ко мне моторист и с помощью щупов померял зазоры между шайбами и кулачками распредвалов(клапана регулируются специальными шайбами одинакового диаметра но разной толщины)после чего можно было впринципе заказать новые шайбы,но они были не все нужноЙ толщины,моторист посоветовал их просто стачить каждую до нужного размера зацементировать тоесть обработать чтоб они не стирались,и поставить,но так как некоторые размеры мы померять не смогли,мне пришлось возить эти шайбочки туда сюда на станок и обратно пока все шайбочки(их 16) не стали четко по размерам,и вот слава богу после 4 месяцев ремонта и потраченых примерно 500-600$ я вчера наконецто все собрал!надеюсь сегодня герметик уже везде высох и можно будет заводить,аж руки трясутся потомучто делал все сам!кроме регулировки клапанов и перепресовки подшипника!всем удачи в ремонте ребята!

Переборка головки блока цилиндров (ГБЦ)

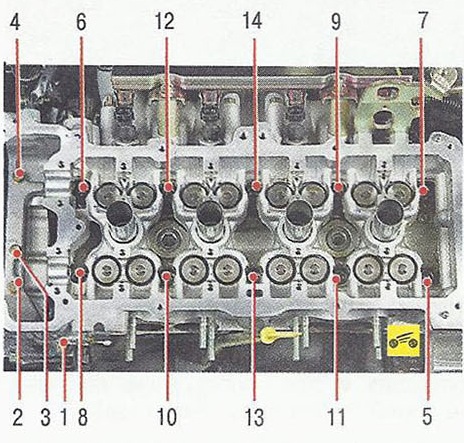

1. Свеча зажигания. 2. Сухари. 3. Тарелка. 4. Клапанная пружина. 5. Седло клапанной пружины. 6. Маслоотражательный колпачок 7. Направляющая втулка впускного клапана. 8. Направляющая втулка выпускного клапана. 9. Седло выпускного клапана. 10. Выпускной клапан. 11. Впускной клапан. 12. Седло впускного клапана.

1. Извлечь свечи зажигания специальным ключом.

2. Извлечь толкатели клапанов, предварительно отметив положение их установки, и расположить их по порядку без перемешивания.

3. Сжать клапанную пружину специальным приспособлением (KV10116200) (А) и намагниченным стержнем (В) удалить сухари. Повторить процедуру на остальных клапанах.

Соблюдать осторожность, чтобы не повредить гнезда толкателей клапанов.

4. Снять тарелки клапанов и клапанные пружины.

5. Толкнуть стержень клапана в сторону камеры сгорания и извлечь кла пан. Отметить положение установки клапанов и расположить их по порядку без перемешивания.

6. Снять маслоотражательные колпачки, используя специальный съемник (KV10107902) (А)

7. Снять седла клапанных пружин.

8. Если планируется замена седел клапанов, высверлить их из головки блока цилиндров. Для этого необходимо использовать глубиномерограничитель.

Не высверливать седла клапана более, чем это необходимо.

9. Извлечь направляющие втулки клапанов, если планируется их замена:

• Для извлечения направляющих втулок клапанов нагреть головку блока цилиндров до температуры 110 - 130°С в масляной ванне (А).

| • Выпрессовать направляющую втулку клапана, используя специальную оправку и пресс с усилием 20 кН (2 т) или молоток. |

|

Головка блока цилиндров имеет высокую температуру. Применять меры защиты для предотвращения получения ожогов

1. Установить направляющие втулки клапанов, если они были извлечены:

Устанавливать направляющие втулки клапанов ремонтного размера на 0,2 мм больше номинального.

• Используя развертку направляющей втулки клапана (А) (специальный инструмент) расточить отверстие под направляющую втулку в головке блока цилиндров.

• Нагреть головку блока цилиндров до температуры 110 130 о С в масляной ванне (А).

• Используя специальное приспособление для установки направляющих втулок клапанов, запрессовать втулки (1) со стороны распределительных валов, как показано на рисунке.

Размер «Н» приводится в разделе «Сервисные данные и спецификация» данной главы.

Головка блока цилиндров (2) имеет высокую температуру. Применять меры защиты для предотвращения получения ожогов.

• Используя развертку направляющей втулки клапана (А) (специальный инструмент) произвести окончательную обработку направляющих втулок клапанов.

2. Если седла клапанов были высверлены, установить новые:

Устанавливать седла клапанов ремонтного размера на 0,5 мм больше номинального.

• Расточить головку блока цилиндров (а) под седло клапана ремонтного размера. Убедиться, что расточка производится по концентрическим кругам от центра направляющей втулки клапана - это обеспечит оптимальную посадку клапана-

• Охладить седла клапанов при помощи сухого льда.

Головка блока цилиндров яме ет высокую температуру. Применять меры защиты для предотвращения получения ожогов. Избегать непосредственного контакта с охлажденными седлами клапанов.

• Используя развертку для обработки седел клапанов (специальный инструмент) или станок для перешлифовки клапанов, довести седло до нужных параметров

При использовании развертки, крепко обхватить рукоять обеими руками и, нажимая на поверхность контакта по окружности, сделать один оборот. Неподходящее усилие на развертке или многократный проворот развертки может привести к нарушению посадки клапана в седле.

• Шлифовкой отрегулировать посадку клапана.

• Снова проверить поверхность контакта седла клапана.

3. Установить маслоотражательные колпачки:

• Используя специальное приспособление (KV10115600) (А) напрессовать маслоотражательные колпачки на высоту «Н»: 13,2 - 13,8 мм.

• Нагреть головку блока цилиндров до температуры 110 130'С в масляной ванне (А).

4. Установить седла клапанных пружин.

5. Установить клапаны:

• Установить клапаны большего диаметра на сторону впуска.

6. Установить клапанные пружины.

7. Установить тарелки клапанных пружин.

8. Сжать клапанную пружину специальным приспособлением (KV10116200) (А). Намагниченным стержнем (В) установить сухари на клапан. Повторить операцию на остальных клапанах.

Соблюдать осторожность, чтобы не повредить гнезда толкателей клапанов.

После установки сухарей и тарелок клапанов легко постучать по краю клапана, чтобы проверить надежность фиксации.

9. Установить толкатели клапанов.

10. Установить свечи зажигания, используя необходимый инструмент.

Проверка после разборки

Проверить размеры каждого клапана.

Если полученные результаты измерений не соответствуют норме, заменить клапан новым и проверить контакт клапана с седлом.

Зазор в направляющих втулках клапанов

Все сервисные значения приведены в разделе «Сервисные данные и спецификация» в конце главы,

| 1. Измерить диаметр стержня клапана при помощи микрометра (А). |

|

2. Измерить внутренний диаметр направляющих втулок клапанов при помощи нутромера.

3. Вычислить зазор в направляющей втулке клапана:

Зазор в направляющей втулке = Внутренний диаметр втулки - Диаметр стержня клапана.

4. Если полученные значения превышают предельно допустимые, заменить клапан и/или направляющую втулку новыми.

Посадка клапана в седле

После проверки соответствия размеров клапанов и направляющих втулок номинальным значениям, проверить правильность посадки клапана в седле.

• Нанести тонкий слой берлинской лазури на фаску клапана. Прижать рабочую фаску клапана к седлу, но не вращать клапан. Затем убрать клапан и осмотреть седло и фаску клапана.

• Если краска отпечатывается по всей окружности седла клапана, направляющая втулка и седло клапана соосны.

А. Нормально, В. Ненормально.

• В противном случае перешлифовать фаску и проверить снова. Заменить седло клапана новым, если не удается добиться правильной посадки клапана в седло.

Отклонение от перпендикулярности клапанных пружин

Используя слесарный угольник, проверить перпендикулярность пружины клапана к опорной поверхности. Вращая пружину, измерить максимальное значение зазора между верхним краем пружины (В) и угольником (А).

Если хотя бы одно из полученных значений не соответствует норме, заменить клапанную пружину новой.

Ниссан Альмера

Автомобиль Nissan Almera. Обслуживание и ремонт. Где купить запчасти недорого.

Разборка и сборка головки блока цилиндров Nissan Almera

Компоненты головки блока цилиндров:

1кронштейн распредвала 2 звездочка распредвала (впуск)

3 звездочка распредвала (выпуск) 4 шайба

5 электроклапан установки фаз газораспределения впускных клапанов

6 кольцевое уплотнение 7 передняя крышка головки цилиндров

8 плунжер 9 пружина 10 натяжитель цепи

11толкатель клапана 12 регулировочная шайба

13 распредвал (выпуск) 14 распредвал(впуск)

15 тарелка клапанной пружины 16 сухари

Выньте регулировочную шайбу и толкатель клапана.

Запомните положение установки.

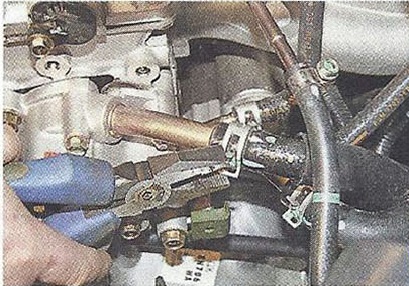

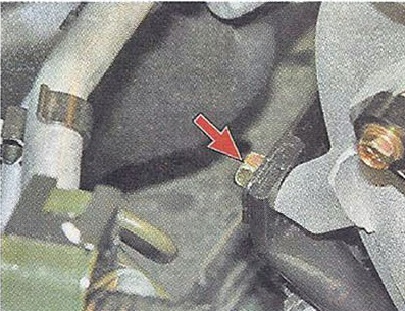

Сожмите клапанную пружину при помощи приспособления (специнструмент). Извлеките сухарики при помощи пальчикового магнита (рис. 2.118).

Рис. 2.118. Сжатие клапанной пружины

Выньте тарелку клапанной пружины и клапанную пружину. Надавите на шток клапана в сторону камеры сгорания и выньте клапан. Перед снятием проверьте зазор направляющей втулки клапана. Запомните положение установки.

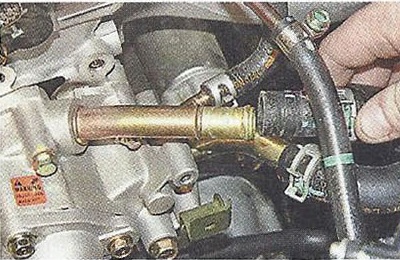

Снимите сальник клапана при помощи съемника (рис. 2.119).

Рис. 2.119. Снятие сальника клапана

Выньте гнездо клапанной пружины. Если требуется заменить седло клапана. Если требуется заменить направляющую клапана. Выверните свечи зажигания ключом. Выверните термодатчик и датчик температуры охлаждающей жидкости двигателя.

Проверка после разборки

Проверьте, не покороблена ли верхняя поверхность блока цилиндров, выполнив измерения в 6 различных направлениях.

Проверьте размеры всех клапанов.

Зазор направляющей втулки

Выполняйте эту проверку перед снятием направляющей втулки клапана.

Убедитесь, что диаметр штока клапана в пределах нормы.

Втолкните клапан приблизительно на 15 мм в направлении камеры сгорания, переместите клапан в сторону индикатора и измерьте величину перемещения.

Зазор направляющей втулки клапана составляет 1/2 показания индикатора.

Впуск 0,0200,050 мм

Выпуск 0,0400,070 м

Замена направляющей втулки

В случае снятия направляющей втулки клапана замените ее направляющей увеличенного ремонтного размера (на 0,2мм).

Для снятия направляющей втулки клапана нагрейте головку цилиндров до 110130°С, погрузив ее в горячее масло.

Выпрессуйте направляющую втулку клапана при помощи пресса с усилием 20 kN (2 тонны) или выбейте при помощи молотка и подходящей выколотки.

Выполните развертку отверстия под направляющую втулку клапана в головке цилиндров.

Диаметр отверстия под направляющую втулку клапана (ремонтного размера)

Впуск и выпуск: 9,6859,696 мм

Нагрейте головку цилиндров в горячем масле до 110130° С.

Запрессуйте направляющую втулку клапана со стороны распредвала, руководствуясь размерами, показанными на рис 2.121.

Выполните доводку поверхности направляющей втулки клапана при помощи развертки.

Впуск и выпуск: 5,5005,515 мм

Пятно контакта седла клапана

Выполняйте эту проверку, убедившись, что размеры направляющих втулок клапанов и самих клапанов в пределах нормы.

Рис. 2.121. Запрессовка направляющей втулки клапана

Нанесите свинцовый сурик (или свинцовые белила) на контактную поверхность седла клапана и проверьте прилегание клапана к седлу.

Убедитесь, что отпечаток свинцового сурика проявляется по всей окружности без разрывов.

В противном случае добейтесь требуемой степени прилегания клапана путем его перешлифовки н проведите проверку повторно. Если контактная поверхность все еще в неудовлетворительном состоянии даже после повторной проверки, замените седло клапана.

Замена седла клапана

В случае снятия седла клапана замените его седлом клапана увеличенного ремонтного размера (на 0,5 мм).

Высверлите старое седло до его разрушения. Высверливание не должно продолжаться глубже дна выемки под седло в головке цилиндров. С этой целью поставьте на дрель ограничитель глубины сверления.

Выполните развертку выемки в головке цилиндров под седло клапана ремонтного размера.

Увеличенный размер (на 0,5 мм).

Выполняйте развертку концентрическими кругами к центру направляющей втулки клапана. Это обеспечит правильную посадку седла клапана.

Нагрейте головку цилиндров в горячем масле до 110130° С.

Хорошо охладите седла клапанов сухим льдом. Запрессуйте седла клапанов в головку цилиндров.

Доведите седло до требуемых размеров путем фрезеровки или шлифовки.

ВНИМАНИЕ! При обработке поверхности фрезой возьмитесь за рукоятку обеими руками. Затем прижмите фрезу к контактной поверхности по всей окружности и фрезеруйте одиночными проходами. Если прижимать инструмент неравномерно или с отрывом, седло клапана может принять ступенчатую форму.

2.6.3 Ремонт головки блока цилиндров

1. Снимите головку цилиндров вместе с впускным и выпускным коллектором.

2. Снимите датчик температуры охлаждающей жидкости.

3. Снимите теплозащитный экран выпускного коллектора.

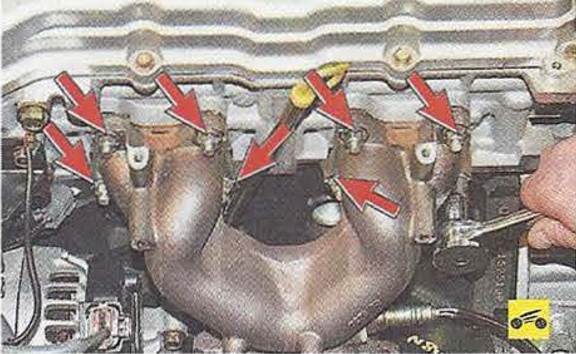

4. Снимите выпускной коллектор.

5. Снимите прокладку выпускного коллектора.

6. Снимите шпильки крепления выпускного коллектора.

7. Снимите свечи зажигания.

8. Снимите впускной коллектор.

9. Снимите прокладку впускного коллектора.

10. Снимите шпильки впускного коллектора.

11. Открутите винты корпуса термостата.

12. Снимите корпус термостата.

13. Снимите прокладку термостата и термостат.

14. Используя устройство для сжатия пружин клапана, сожмите пружины клапана.

15. Извлеките сухари и снимите верхние тарелки пружин клапанов.

16. Снимите пружины клапанов.

17. Снимите маслосъемные колпачки.

18. Снимите клапаны.

20. Снимите центровочные втулки корпуса распределительного вала.

Ремонт деталей

Для описываемых двигателей производитель предусматривает восстановление пары «направляющая втулка - шток клапана» применением клапанов с ремонтными размерами штоков. При этом изношенная втулка восстанавливается методом развертывания до ремонтных размеров. Работы такой сложности следует поручать только квалифицированному механику.

Подъем кулачков впускных клапанов

Подъем кулачков выпускных клапанов

Наружный диаметр шейки распределительного вала

Наружный диаметр подшипника

1. Очистите сопрягаемую с прокладкой головки плоскость.

2. Проверьте прокладку головки цилиндров и сопрягаемые поверхности головки и блока цилиндров на наличие раковин, следов утечки, коррозии и прорыва газов в рубашку охлаждения.

3. Проверьте головку цилиндров на наличие трещин.

5. Определите, используя набор щупов и поверочную линейку, отклонение от плоскостности сопрягаемой с прокладкой плоскости головки, которое не должно превышать 0,025 мм.

7. Проверьте все резьбовые отверстия на наличие повреждений или загрязнений.

8. Осмотрите седла клапанов на предмет чрезмерного износа и прогаров.

Способ регулирования привода клапанов

компенсатор зазора в приводе клапанов

Угол конуса рабочей поверхности клапана (между образующей и плоскостью головки)

Угол конуса рабочей поверхности седла клапана

Торцевое биение (макс, все)

Ширина рабочей поверхности седла

Внутренний диаметр направляющей втулки клапана

Диаметр штока клапана

Диаметр тарелки клапана

Длина пружины клапана при нагрузке

Открытый клапан 625 +25 Н

Закрытый клапан 275 + 15Н

1. Определите фактический износ в паре «втулка - шток клапана». При зазоре, превышающем 0,1 мм, эта пара трения нуждается в замене. Эту диагностическую операцию должен проводить только квалифицированный механик.

2. Код ремонтного размера нанесен на направляющей втулке клапана и торце штока клапана. В таблице приведены стандартный и ремонтные размеры, обозначение развертки, применяемой авторизованными СТО, и содержание кодов, наносимых на втулки и клапаны. Имеется два вида кодов: код, наносимый при сборке нового двигателя, и код, наносимый на втулку при ремонте.

Код, наносимый на детали нового двигателя

Код, наносимый на детали двигателя при ремонте

Произведите развертывание отверстия направляющей втулки. Направление развертывания - от верхней стороны головки цилиндров. После развертывания перечеркните код, нанесенный на втулке, и нанесите новый код.

Восстановление седел клапанов

1. Произведите обработку рабочей поверхности седел клапанов.

Запирающая поверхность седел клапанов восстанавливается при помощи трех конических фрез:

- фреза для обработки рабочей поверхности седла: 45°;

- фреза для обработки верхнего угла коррекции: 30°;

- фреза для обработки нижнего угла коррекции: 60°;

Ширина рабочей поверхности седла клапана:

- впускного: 1,3-1,5 мм;

- выпускного: 1,6-1,8 мм.

2. Проверьте положение торца штока клапана после установки клапана (без специальных калибров эту работу должен выполнять квалифицированный механик).

3. Если торец штока расположен выше (ближе к оси распределительного вала), следует заменить клапаны новыми и затем проверить положение торца штока снова.

4. Если торец штока клапана все еще расположен выше, несмотря на замену клапанов, замените головку цилиндров.

Осмотр клапана

1. Осмотрите клапан на предмет износа, смятия верхнего торца штока.

2. Осмотрите канавки сухарей клапанов и масляного уплотнителя на предмет износа.

3. Осмотрите головки клапанов на наличие прогаров и трещин.

4. Осмотрите штоки клапанов на наличие износа, задиров и царапин.

5. Осмотрите шток клапана - он не дол-. жен иметь искривлений.

6. Осмотрите запирающий конус клапана. Если выработка контактного конуса настолько велика, что восстановление поверхности даст острую кромку на стыке конической и плоской поверхностей головки клапана, следует заменить клапан.

7. Осмотрите пружину клапана. Если концы пружины клапана не параллельны, замените пружину клапана.

8. Измерьте высоту пружины клапана. Если высота пружины клапана не соответствует спецификациям, замените пружину клапана.

9. Осмотрите опорные поверхности пружины клапана на предмет износа или образования канавок. Замените, есл'и необходимо.

Шлифовка клапана

1. Убедитесь, что на конусе головки клапана нет прогаров.

2. Клапан можно перешлифовывать только два раза. Не шлифуйте торец штока клапана.

3. Угол между образующей конуса клапана и плоскостью головки составляет 46".

Притирка клапанов

Если выработка запирающего конуса клапана не слишком велика, следует притереть клапан к восстановленному запирающему конусу седла клапана (как правило, при работе клапана запирающая поверхность шатунных подшипников становится шире: до 4-5 мм). Если при этом на конусе нет глубокой канавки, то возможна притирка клапана к восстановленному седлу без шлифовки конуса.

Притирка клапана осуществляется при помощи специальных притирочных паст на основе корунда.

При этом клапан, установленный в направляющую втулку, совершает возвратно-поступательные движения с одновременным поворотом вправо-влево, попеременно. Такие движения необходимы для образования косых притирочных линий, располагающихся крест-накрест. В процессе притирки следует периодически поворачивать клапан в седле для обеспечения равномерности притирки. Притирку можно считать завершенной, когда на запирающей поверхности клапана образуется равномерная матово-серая кольцевая полоса контакта, равная по ширине запирающей поверхности седла.

Сборка

1. Установите центровочные втулки корпуса распределительного вала.

2. Смажьте штоки клапанов моторным маслом.

3. Установите клапаны.

4. Установите маслосъемные колпачки.

5. Установите пружины клапанов.

6. Сожмите пружины клапана и установите сухари.

7. Установите клапанную крышку.

8. Установите термостат.

9. Установите корпус термостата

10. Установите винты корпуса термостата и затяните их моментом 20 Нм.

11. Установите шпильки впускного коллектора.

12. Установите прокладку впускного коллектора.

13. Установите впускной коллектор и затяните гайки моментом 25 Нм.

14. Установите свечи зажигания и затяните моментом 40 Нм.

15. Установите шпильки выпускного коллектора.

16. Установите прокладку выпускного коллектора.

17. Установите выпускной коллектор и затяните гайки моментом 25 Нм.

18. Установите теплозащитный экран выпускного коллектора и затяните винты моментом 15Нм.

19. Установите датчик температуры охлаждающей жидкости и затяните моментом 20 Нм.

20. Установите головку цилиндров вместе с впускным коллектором и выпускным коллектором.

Разборка, ремонт и сборка головки блока цилиндров (ГБЦ)двигателя HR15DE и HR16DE

1. Свеча зажигания. 2. Сухари. 3. Тарелка. 4. Клапанная пружина. 5. Седло клапанной пружины. 6. Маслоотражательный колпачок 7. Направляющая втулка впускного клапана. 8. Направляющая втулка выпускного клапана. 9. Седло выпускного клапана. 10. Выпускной клапан. 11. Впускной клапан. 12. Седло впускного клапана.

Разборка

1. Извлечь свечи зажигания специальным ключом.

2. Извлечь толкатели клапанов, предварительно отметив положение их установки, и расположить их по порядку без перемешивания.

3. Сжать клапанную пружину специальным приспособлением (KV10116200) (А) и намагниченным стержнем (В) удалить сухари. Повторить процедуру на остальных клапанах.

Соблюдать осторожность, чтобы не повредить гнезда толкателей клапанов.

4. Снять тарелки клапанов и клапанные пружины.

5. Толкнуть стержень клапана в сторону камеры сгорания и извлечь кла пан. Отметить положение установки клапанов и расположить их по порядку без перемешивания.

6. Снять маслоотражательные колпачки, используя специальный съемник (KV10107902) (А)

7. Снять седла клапанных пружин.

8. Если планируется замена седел клапанов, высверлить их из головки блока цилиндров. Для этого необходимо использовать глубиномерограничитель.

Не высверливать седла клапана более, чем это необходимо.

9. Извлечь направляющие втулки клапанов, если планируется их замена:

• Для извлечения направляющих втулок клапанов нагреть головку блока цилиндров до температуры 110 - 130°С в масляной ванне (А).

| • Выпрессовать направляющую втулку клапана, используя специальную оправку и пресс с усилием 20 кН (2 т) или молоток. |

|

Головка блока цилиндров имеет высокую температуру. Применять меры защиты для предотвращения получения ожогов

Сборка

1. Установить направляющие втулки клапанов, если они были извлечены:

Устанавливать направляющие втулки клапанов ремонтного размера на 0,2 мм больше номинального.

• Используя развертку направляющей втулки клапана (А) (специальный инструмент) расточить отверстие под направляющую втулку в головке блока цилиндров.

• Нагреть головку блока цилиндров до температуры 110 130 о С в масляной ванне (А).

• Используя специальное приспособление для установки направляющих втулок клапанов, запрессовать втулки (1) со стороны распределительных валов, как показано на рисунке.

Размер «Н» приводится в разделе «Сервисные данные и спецификация» данной главы.

Головка блока цилиндров (2) имеет высокую температуру. Применять меры защиты для предотвращения получения ожогов.

• Используя развертку направляющей втулки клапана (А) (специальный инструмент) произвести окончательную обработку направляющих втулок клапанов.

2. Если седла клапанов были высверлены, установить новые:

Устанавливать седла клапанов ремонтного размера на 0,5 мм больше номинального.

• Расточить головку блока цилиндров (а) под седло клапана ремонтного размера. Убедиться, что расточка производится по концентрическим кругам от центра направляющей втулки клапана - это обеспечит оптимальную посадку клапана-

• Охладить седла клапанов при помощи сухого льда.

Головка блока цилиндров яме ет высокую температуру. Применять меры защиты для предотвращения получения ожогов. Избегать непосредственного контакта с охлажденными седлами клапанов.

• Используя развертку для обработки седел клапанов (специальный инструмент) или станок для перешлифовки клапанов, довести седло до нужных параметров

При использовании развертки, крепко обхватить рукоять обеими руками и, нажимая на поверхность контакта по окружности, сделать один оборот. Неподходящее усилие на развертке или многократный проворот развертки может привести к нарушению посадки клапана в седле.

• Шлифовкой отрегулировать посадку клапана.

• Снова проверить поверхность контакта седла клапана.

3. Установить маслоотражательные колпачки:

• Используя специальное приспособление (KV10115600) (А) напрессовать маслоотражательные колпачки на высоту «Н»: 13,2 - 13,8 мм.

• Нагреть головку блока цилиндров до температуры 110 130'С в масляной ванне (А).

4. Установить седла клапанных пружин.

5. Установить клапаны:

• Установить клапаны большего диаметра на сторону впуска.

6. Установить клапанные пружины.

7. Установить тарелки клапанных пружин.

8. Сжать клапанную пружину специальным приспособлением (KV10116200) (А). Намагниченным стержнем (В) установить сухари на клапан. Повторить операцию на остальных клапанах.

Соблюдать осторожность, чтобы не повредить гнезда толкателей клапанов.

После установки сухарей и тарелок клапанов легко постучать по краю клапана, чтобы проверить надежность фиксации.

9. Установить толкатели клапанов.

10. Установить свечи зажигания, используя необходимый инструмент.

Проверка после разборки

Проверить размеры каждого клапана.

Если полученные результаты измерений не соответствуют норме, заменить клапан новым и проверить контакт клапана с седлом.

Зазор в направляющих втулках клапанов

Все сервисные значения приведены в разделе «Сервисные данные и спецификация» в конце главы,

| 1. Измерить диаметр стержня клапана при помощи микрометра (А). |

|

2. Измерить внутренний диаметр направляющих втулок клапанов при помощи нутромера.

3. Вычислить зазор в направляющей втулке клапана:

Зазор в направляющей втулке = Внутренний диаметр втулки - Диаметр стержня клапана.

4. Если полученные значения превышают предельно допустимые, заменить клапан и/или направляющую втулку новыми.

Посадка клапана в седле

После проверки соответствия размеров клапанов и направляющих втулок номинальным значениям, проверить правильность посадки клапана в седле.

• Нанести тонкий слой берлинской лазури на фаску клапана. Прижать рабочую фаску клапана к седлу, но не вращать клапан. Затем убрать клапан и осмотреть седло и фаску клапана.

• Если краска отпечатывается по всей окружности седла клапана, направляющая втулка и седло клапана соосны.

А. Нормально, В. Ненормально.

• В противном случае перешлифовать фаску и проверить снова. Заменить седло клапана новым, если не удается добиться правильной посадки клапана в седло.

Отклонение от перпендикулярности клапанных пружин

Используя слесарный угольник, проверить перпендикулярность пружины клапана к опорной поверхности. Вращая пружину, измерить максимальное значение зазора между верхним краем пружины (В) и угольником (А).

Если хотя бы одно из полученных значений не соответствует норме, заменить клапанную пружину новой.

| Размеры пружины и характеристики упругости Проверить создаваемую нагрузку при определённой высоте клапанной пружины, используя специальный стенд. |

Если измеренное значение не соответствует техническим условиям, заменить клапанную пружину новой |

Видео по теме "Nissan Juke. Разборка, ремонт и сборка головки блока цилиндров (ГБЦ)двигателя HR15DE и HR16DE"

Ремонт Головки Блока Цилиндров Nissan Almera Juke Maxima Murano Note Primera Qashqa Teana X-Trail Nissan Tiida 1,6 полтергейст!замена цепи ГРМ , замена прокладки ГБЦ Как установить метки и цепь газораспределения на Nissan AlmeraЗамена прокладки головки блока цилиндров двигателей QG16DE и QG18DE Nissan Primera 2001-2007

При обнаружении течи моторного масла - или охлаждающей жидкости в местах соединения головки блока с блоком цилиндров снимите головку и замените ее прокладку. Течь может возникнуть также из-за коробления головки блока вследствие перегрева.

1. Снизьте давление в системе питания, если выполняете работу сразу после поездки.

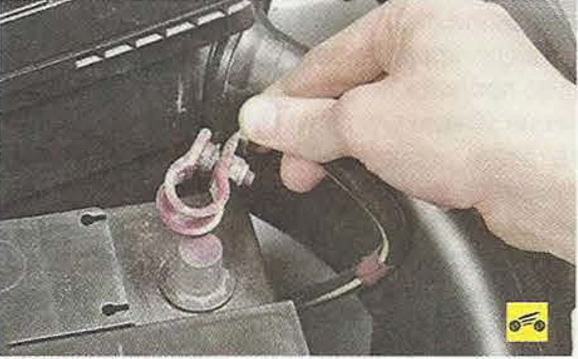

2. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

3. Слейте охлаждающую жидкость.

4. Снимите катушки зажигания.

5. Установите поршень 1-го цилиндра в положение ВМТ такта сжатия. Более подробно здесь.

6. Отверните гайки шпилек крепления выпускного коллектора к головке блока цилиндров и отсоедините коллектор от головки.

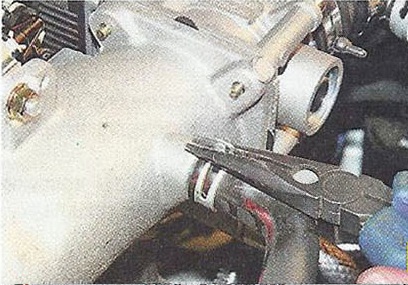

7. Ослабив хомут крепления шланга подачи воздуха к дроссельному узлу, снимите шланг с патрубка дроссельного узла.

8. Сожмите усики хомута шланга системы вентиляции картерных газов.

9. Отсоедините шланг от патрубка впускного коллектора.

10. Аналогичным образом отсоедините шланг вакуумного усилителя тормозов.

11. Сожмите усики хомутов.

12. Отсоедините шланги системы охлаждения двигателя от патрубков на головке блока цилиндров.

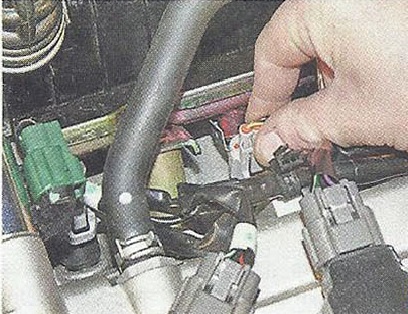

13. Перекусите хомуты крепления жгута проводов к кронштейнам на головке блока цилиндров и отсоедините жгут от хомута.

14. Выверните болты крепления клемм «массовых» проводов к головке блока цилиндров.

15. Отсоедините клеммы с проводами от головки блока цилиндров.

16. Нажмите на фиксаторы колодок жгутов проводов и отсоедините колодки от выводов форсунок, дроссельного узла и датчика температуры охлаждающей жидкости.

17. Нажмите на пластмассовый фиксатор колодки жгута проводов клапана продувки адсорбера и отсоедините колодку от выводов клапана.

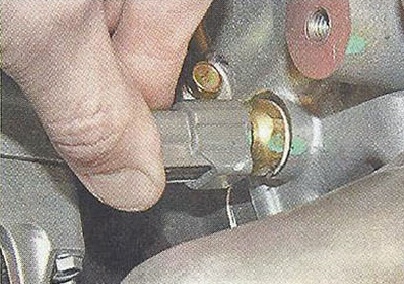

18. Сожмите усики хомута крепления подводящего шланга от адсорбера к клапану и снимите шланг со штуцера клапана.

19. Ослабьте затяжку хомута крепления шланга подачи топлива к топливной рампе.

20. Отсоедините шланг от штуцера рампы.

21. Выверните болт крепления кронштейна генератора к головке блока цилиндров и отведите кронштейн с генератором в сторону.

22. Снимите распределительные валы.

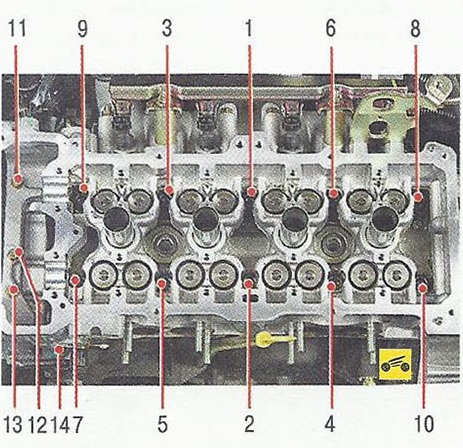

23. Выверните болты крепления правой и левой опор к впускному коллектору.

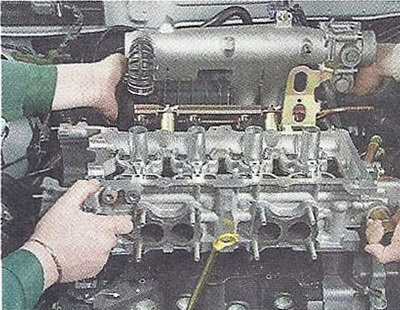

24. Ослабьте затяжку четырнадцати болтов крепления головки блока цилиндров к блоку цилиндров в последовательности, показанной на фото.

Примечания:

Болты крепления головки блока цилиндров можно выворачивать только на холодном двигателе.

25. Снимите головку блока цилиндров с двигателя.

Примечание:

Снимайте головку блока цилиндров с помощником, так как она довольно тяжелая.

26. Очистите привалочные поверхности головки и блока.

27. Проверьте головку блока на отсутствие коробления. Для этого, поставив линейку ребром на поверхность головки сначала посередине вдоль, затем поперек и по диагоналям, измерьте щупом зазор между поверхностью головки и линейкой. Прошлифуйте головку блока цилиндров, если зазор больше 0,1 мм.

28. Установите головку блока цилиндров в порядке, обратном снятию.

Примечания:

Удалите из резьбовых отверстий болтов крепления головки блока цилиндров масло и охлаждающую жидкость, попавшие туда при снятии головки.

Обязательно установите новую прокладку головки блока, повторное ее использование не допускается.

Смажьте болты моторным маслом.

Затягивайте болты на холодном двигателе в порядке, показанном на фото, в шесть этапов:

1 - затяните болты 1-10 моментом 29 Н·м.

2 - затяните болты 1-10 моментом 58,8 Н·м.

3 - полностью ослабьте болты 1-10.

4 - затяните болты 1-10 моментом 29,4 Н· м.

5 - доверните болты 1-10 на 50-55° - по часовой стрелке.

6 - затяните болты 11-14 моментом 6,3-8,3 Н·м.

29. Установите распределительные валы.

30. Установите все снятые детали в порядке, обратном снятию.

В статье не хватает:

- Фото инструмента

- Фото деталей и расходников

- Качественных фото ремонта

Источник: Руководство по эксплуатации, техническому обслуживанию и ремонту Nissan Primera P12. Издательство "Третий Рим".

Ремонт головки цилиндров ниссан

Добрый день формучане!

Очень нужна ваша консультация по следующему вопросу.

Три недели назад стал плохо заводиться двигатель (Qashqai 2 л, бензин, 95 тыс. км пробег) на относительно небольших морозах (минус 12-15). Погрешил на свечки и решил поменять. Купил по ВИНу и поменял на сервисе. Машина по прежнему заводилась очень неохотно. При этом после запуска двигатель работал ровно, масло - по середине между мин и макс.

Поехал к ОД (АСЦ), на след. день сообщили - сделали опресовку и нашли течь в прокладке между ГБЦ и БЦ, в цилиндрах антифриз и масло. Примечание - за пару недель до этого я обращался в Юнион-моторс с просьбой определить причину течи охл. жикости (заметил по уровню расш. бачка) и они поменяли расш. бочек (нашли в нем течь). До смены бачка где-то около месяца несколько раз подливал антифриз NORD (зеленый). После смены бачка течь прекратилась и антифриз строял по уровню.

Также в АСЦ сказали что необх. заменить прокладку на выпускном коллекторе (об этом не уже говоли на сервике при смене свечей). Работы по замене прокладке оценили в скромные . 66 т.р. Я попросил заменить только прокладку на коллекторе и вернуть машину. В итоге - машину продежали с Вс по Пт и то, после того как я приехал в ним и три часа прождал пока ее закатят с улицы и дождуться пока она прогреется.

Через день (в позапрошлое ВС) отвез буксиром машину в Юнион, диагноз такой же - замена прокладки на ГБЦ. Стоимость - более вменяемые 23 т.р. Воодушевленный такой экономией я попросил дополнительно сделать легкое ТО (поменять антифриз, моторное масло, фильтры). Увидев мое воодушевление, в Юнионе мне порекомендовали дополнительно - поменять маслосъемные коплачки, ссылаясь на то что после двойной опресовки, они не дадут гарантии что с ними ничего не стало.

Прошла неделя - молчание в эфире. Звоню. Говорят, что двигатель отдали парнеру на опресовку. Прошла половина второй недели. Звоню в Ср - ругаются, просят не надоедать и уверяют что работа идет полным ходом. Звоню в Чт и говорят что мол все нормуль, вы уже сделали расточку (чего так и не понял) и в Пт машину отдадут. Вчера (в Чт) звонят и говорят что по результатам опресовки обнаружины трещины в ГБЦ и не обходима ее замена, которая подразумевает необходимость замены клапанов, расточки седел и т.д. В итоге общая смета увеличивается . в 4 раза (до 96 т.р.).

Прошу показать мне ГБЦ (показать трещины), говорят что привезут двигутель от парнера в Пт вечером.

Вот си жу и думаю - развод или нет? Чутье указывает на первое, поскольку уже раз 5-6 чинился в этом сервисе (кузовщина и мелкий ремонт) и каждый раз первоначально согласованную смету "поднимали" от 10 до 30 %.

Как проверить? Я не спец (( Вчера переговорил с одним специалистом, он посоветовал взять мет. линейку и проверить ГБЦ на соотвествие по плоскостям - мол если плоскость будет ровнае то это развод, меняй прокладку и уноси оттуда ноги. Однако есть опасения, что мне могут показать не мою ГБЦ (как она выглядит и чем скажем отличается от Х-трейловской или теановской, а также есть ли на ней какой-нить ВИН или другой униальный код, я не знаю).

Обслуживание головки цилиндров Ниссан Патрол

Для выполнения описываемых ниже процедур понадобится следующее специальное оборудование: инструмент для сжатия клапанных пружин, микрометр и измеритель плоскостности (ребро стальной линейки).

Головка цилиндров в принципе может быть снята в сборе с впускным трубопроводом и выпускным коллектором, однако ввиду значительности массогабаритных характеристик такой сборки составители данного Руководства рекомендуют придерживаться изложенного ниже порядка выполнения процедуры.

- Отсоедините отрицательный провод от батареи.

- Позаботьтесь о защите от повреждений лакокрасочного покрытия вокруг двигательного отсека.

- Опорожните систему охлаждения.

- Снимите сборку коромысел со штангами толкателей, впускной трубопровод и выпускной коллектор.

- Ослабьте шланговые хомуты и отсоедините шланги систем охлаждения и отопления, мешающие снятию головки цилиндров.

- Отдайте болт крепления регулировочной скобы генератора на головке цилиндров.

Во избежание деформации головки цилиндров не отдавайте болты ее крепления до тех пор, пока двигатель полностью не остынет.

- Отдайте передние болты головки цилиндров по соседству с водяным насосом (см. сопроводительную иллюстрацию).

- Постепенно ослабьте болты крепления головки, действуя в порядке, обратном показанном на сопроводительной иллюстрации. При извлечении болтов следите за тем, чтобы не обронить в двигатель шайбу с болта № 23.

- При помощи ассистента извлеките головку цилиндров из двигательного отсека. Постарайтесь случайно не повредить сопрягаемые поверхности.

Установка производится в обратном порядке.

- Удостоверьтесь в абсолютности чистоты сопрягаемых поверхностей блока и головки цилиндров, - на них не должно оставаться заусениц, задиров и следов материала старой прокладки.

- Проверьте головку цилиндров на наличие деформаций, для чего измерьте величину ее неплоскостности по диагонали и вдоль сопрягаемой поверхности (воспользуйтесь измерителем плоскостности (ребро стальной линейки) и щупом лезвийного типа - см. сопроводительную иллюстрацию). В случае выявления признаков деформации головку следует проточить, приведя ее состояние в соответствие с нормативными требованиями (см. таблицы размеров и регулировок в конце Руководства), либо заменить.

- Аналогичным образом проверьте плоскостность сопрягаемой поверхности блока цилиндров. Выполните необходимый ремонт (проточка), либо замените блок.

- Уложите новую прокладку головки на блок двигателя, проследив за правильностью совмещения ее отверстий с направляющими штифтами и рабочими отверстиями в блоке.

- Установите на блок головку цилиндров, слегка смажьте маслом резьбы болтов и шайбы и вверните крепеж.

Шайбы должны устанавливаться фасками к головкам болтов.

- Свободно вверните передние болты головки.

- Затяните основные крепежные болты в порядке, показанном на иллюстрации по следующей схеме:

- На первом этапе затяните болты (основные) с усилием 29 Нм;

- Далее затяните их с усилием 78 Нм;

- Полностью ослабьте болты в обратном порядке;

- Вновь затяните их с усилием 29 Нм;

- Затяните болты с усилием 64 ÷ 74 Нм, либо (что предпочтительнее) с помощью угломера еще на 69° ÷ 70°.

Разборка головки цилиндров

Выполнение капитального ремонта головки цилиндров требует использования специального оборудования. Приобретение или аренда такого оборудования обычно оказываются экономически невыгодными при ремонте лишь одной головки. Ввиду вышесказанного целесообразно будет поручить выполнение капитального ремонта головки цилиндров специалистам мастерской дилерского отделения компании-производителя автомобиля, либо станции техобслуживания. В некоторых фирменных мастерских можно на обменной основе приобрести сменную восстановленную головку, что позволяет значительно сократить время простоя автомобиля.

- Снимите головку цилиндров с двигателя.

- Снимите крышку термостата с головки цилиндров, извлеките термостат и удалите следы материала старой прокладки с сопрягаемых поверхностей.

- Перед извлечением клапанов удалите угольные отложения из камер сгорания. Это позволит минимизировать риск повреждения клапанов и их седел.

- Уложите головку цилиндров на бок и при помощи специального инструмента сожмите пружины первого из клапанов (см. сопроводительную иллюстрацию).

- Извлеките из тарелки клапанных пружин сухари разрезного замка (компоненты клапанов показаны на сопроводительной иллюстрации).

- Отпустите инструмент и снимите тарелку пружин, пружины и седла пружин.

- При помощи надфиля удалите видимые заусеницы и шероховатости с краев канавки под установку сухарей разрезного замка на стержне клапана, затем извлеките клапан из тела головки цилиндров.

- Действуя по описанной схеме извлеките все оставшиеся клапаны, складывая их упорядоченно с привязкой к местам установки.

Для упорядоченного складирования клапанов отлично подойдет рейка с двенадцатью пронумерованными отверстиями, в которые и следует втыкать стержнями клапаны по порядку их установки в головке.

- Осторожно поддевая, снимите со стержней клапанов маслоотражательные колпачки. Выбросите их.

Чистка и проверка состояния головки и ее компонентов

- Тщательно очистите клапаны и отбракуйте дефектные (с прогарами, трещинами и деформацией стержней).

- Осторожно удалите скопившиеся отложения с приемных и выпускных портов головки, стержней клапанов и их направляющих втулок. Постарайтесь не повредить сопрягаемые поверхности.

- Очистите сопрягаемую поверхность головки, каналы водяной рубашки, опору и гнездо установки термостата.

- Вымойте головку цилиндров в керосине, промойте водой из шланга, затем тщательно просушите во избежание развития коррозии.

- Вставьте каждый клапан в свою направляющую втулку. Поднимите клапан так, чтобы торец его стержня выступал на 30 мм. Закрепите циферблатный измеритель таким образом, чтобы его плунжер упирался в образующую поверхность хвостовика стержня клапана (см. сопроводительную иллюстрацию).

- Покачайте клапан вперед-назад параллельно плоскости расположения коромысла. Если измеритель зафиксирует ход свыше 0.2 мм, замерьте внутренний диаметр направляющей втулки и наружный диаметр стержня клапана при помощи микрометра (см. сопроводительную иллюстрацию). Сравните результаты измерений с нормативными требованиями (см. таблицы размеров и регулировок в конце Руководства), в случае необходимости замените изношенные компоненты. Повторите процедуры для всех клапанов.

Так как для снятия и установки направляющих втулок головку требуется прогреть до температуры 150° ÷ 160° С, а сами втулки после установки грамотно развернуть, выполнение этой работы желательно поручить специалисту.

- Замените все сферические заглушки (выжимные пробки водяной рубашки) головки цилиндров, исправность состояния которых вызывает сомнение.

- Проверьте плоскостность сопрягаемых поверхностей головки и блока цилиндров (см. подраздел Снятие и установка). В случае необходимости проточите поверхности или замените не подлежащие восстановлению компоненты.

- Проверьте исправность функционирования термостата.

Восстановление рабочих поверхностей тарелок и седел клапанов

Данную работу должен выполнять квалифицированный механик, имеющий в своем распоряжении специальные инструменты. Составители данного Руководства рекомендуют поручить ее специалистам мастерской автосервиса.

Читайте также: