Ремонт кшм лада приора

Обновлено: 05.07.2024

Кривошипно-шатунный механизм двигателя автомобиля ВАЗ-2170 Lada Priora общее устройство и принцип работы

Кривошипно-шатунный механизм предназначен для возвратно преобразования-поступательного движения поршня во вращательное коленчатого движение вала.

Кривошипно-шатунный механизм блока из: состоит цилиндров с картером и головкой, поршней с поршневыми и кольцами пальцами, шатунов, коленчатого вала, поддона и маховика картера.

Кривошипно-шатунный механизм подвижных из состоит и неподвижных деталей.

К подвижным деталям поршни: относятся в сборе с кольцами и поршневыми пальцами, коленчатый, шатун вал, маховик.

К неподвижным деталям блок: относятся цилиндров, цилиндры, головка блока цилиндров или, поддон картера.

разных Днище двигателей имеет разнообразную форму: наиболее (плоскую распространены на карбюраторных двигателях, например на ЗМЗ двигателях), выпуклую (для большинства автомобилей ИЖ), например (фасонную, на дизелях). Оно в совокупности с головкой внутренней (ее цилиндра частью) составляет камеру сгорания, воспринимает которая давление расширяющихся газов.

Диаметр головки поршня диаметра меньше направляющей части, а зазор между стенками и головкой цилиндра равен 0,4-0,6 мм. Это объясняется высоких возникновением температур при работе двигателя.

юбкой Между и зеркалом цилиндра также имеется при (от 10,04 до 0,08 мм зазор 80-90 С), который позволяет поршню свободно Юбка.

предотвращения Для задиров юбка поршня может покрыта быть тонким слоем олова или на около поршне торцов поршневого пальца делаются которые, углубления выполняют роль холодильников (отводят Поршневые).

тепло кольца разделяются на маслосъемные и компрессионные (Они. 4). рис предназначены для уплотнения, обеспечения отвода, герметичности тепла, масла. Изготавливаются из легированного или чугуна специальной стали. Имеют форму разрезной плоской пружины с зазором (замком), который для предназначен удобства установки и свободного расширения высоких при температурах. Для повышения износостойкости поршневое верхнее кольцо подвергается хромированию, а остальные тонким покрываются слоем олова или молибдена.

применяются Часто составные маслосъемные кольца (например, двигателях на встречаются для автомобилей ГАЗ, УАЗ, Зазор).

ЗИЛ в замке равен:

2) для нижних компрессионных колец 0,15 0,40 мм;

Поршневой палец предназначен для соединения шарнирного поршня с верхней головкой шатуна. полым Изготавливается (в виде толстостенной трубки). Для чтобы того пальцы надежно работали при больших передаче усилий, они изготавливаются из сталей (или легированных углеродистых), подвергаются цементизации или высокочастотными закалке токами.

С шатуном поршневые пальцы разному по-соединяются. В зависимости от этого пальцы разделяются на плавающие и закрепленные (наиболее распространены). Плавающие пальцы так устанавливаются, чтобы могли свободно вращаться в втулке и бобышках, находящихся в верхней головке шатуна. исключения Для появления (из-за разного материала сопрягаемых стуков) деталей в бобышках при работе двигателя устанавливаются пальцы с натягом 0,005-0,015 мм (при 80-90"С).

предназначен Шатун для передачи усилий от поршня к валу коленчатому, изготавливается из легированной или углеродистой При. стали такте расширения (рабочего хода) он усилия передает, возникающие от давления газов на поршень, к при, а валу вспомогательных тактах (впуск, сжатие, передает) выпуск усилия от вала к поршню.

Нижняя крышка и головка соединяются болтами, затянутыми гайками, и шплинтами стопорят (или контргайками, шайбами).

Стальные устанавливаются вкладыши в нижнюю головку. Изнутри они тонким покрываются слоем антифрикционного оловянисто-алюминиевого Отогнутые. сплава усики (выступы) служат для проворачивания предотвращения и осевого смещения, они упираются в шатуна пазы и его крышки. Для впрыскивания вкладыше во масла, как и в нижней головке, имеется время.

Во отверстие работы двигателя шатун совершает движения сложные: возвратно-поступательное вдоль оси качательное и цилиндра относительно оси поршневого пальца.

В двигателях многоцилиндровых разница в массе шатунов должна более не быть 6 г (для уравновешенности).

Коленчатый вал для предназначен восприятия передаваемых шатунами усилий и крутящий их в преобразования момент, который затем трансмиссией колесам передается автомобиля. Изготавливаются из легированных сталей (или) штамповкой магниевых чугунов (отливкой).

Основными коленчатого частями вала являются (рис. 6):

Щеки и изготавливаются противовесы как одно целое (или болтами соединяются)- В щеках имеются каналы для масла подвода, которые служат и грязеуловителями, собирают из частицы масла изнашивания. Задний конец коленчатого имеет вала отверстие для установки подшипника вала ведущего коробки передач и фланца для маховика крепления.

Шатунная шейка и щека составляет или (кривошип колено).

Вал, у которого коренные расположены шейки с обеих сторон от шатунной шейки, полноопорным называется. Такие валы расположены, например, на ВАЗ автомобилях-2110, -2112. Они способствуют работоспособности повышению всего кривошипно-шатунного механизма. В двигателях разных количество коренных шеек разное, образном, в V-например восьмицилиндровом коренных шеек пять, а в может их шестнадцатицилиндровом быть 4 или 7- Количество шатунных совпадает реек с количеством цилиндров.

Вкладыши коренных и подшипников шатунных одинаковы по конструкции, различаются только покрываются, размерами антифрикционным сплавом, обеспечивающим высокие свойства антизадирные. Они устанавливаются в выемках верхней картера части и в крышках коренных подшипников.

Маслоотражатели и сальники самоподжимные, установленные на концах коленчатого вала, для служат предотвращения утечки масла из картера легковых (на двигателя автомобилях они устанавливаются на переднем вала конце или и на переднем и на заднем концах).

шейка Задняя коленчатого вала снабжена маслоотгонной имеющей, канавкой спиральную форму, и маслосбрасывающим гребнем, от через которого специальные отверстия масло попадает в картера поддон. К коленчатому валу крепится маховик (или непосредственно на фланце).

Маховик предназначен для поршней вывода из верхней и нижней мертвых точек, обеспечения для равномерности вращения вала на малых для, частотах передачи крутящего момента трансмиссии, облегчения для пуска двигателя, уменьшения перегрузок в движения начале автомобиля. Изготавливается из чугуна, балансируется в коленчатым с сборе валом, при установке центрируется на которому, к фланце он крепится (на некоторых автомобилях, например, на 740-КамАЗ, маховик крепится к коленчатому валу.

возможности Для вращения коленчатого вала стартером пуске при на его ободе имеется зубчатый Часто. венец на маховик наносятся метки, соответствующие мертвой верхней точке поршня первого цилиндра, этих кроме меток могут наноситься и другие метки установочные. К маховику крепится механизм сцепления.

Блок цилиндров представляет собой литой массивный корпус, на котором монтируются различные системы и механизмы двигателя. Рабочая поверхность цилиндров направляющей является при движении поршня и предназначена совершения для в ней рабочего цикла двигателя. отливкой Изготавливается из чугуна (например, для двигателей ЗИЛ, ВАЗ, КамАЗ). Плоскость разъема блока может цилиндров проходить через ось коленчатого может, а вала быть смещена относительно нее.

поверхность Внутренняя цилиндров из-за высокоточной обработки называется цилиндра зеркалом.

На него может быть нанесена для сетка удержания смазки.

установке При мокрые гильзы уплотняются сверху за выступания счет их над плоскостью разъема, а в нижней уплотняются части резиновыми кольцами или медными Головка.

По форме камеры сгорания различны, карбюраторных, в например двигателях камера сгорания может полусферической быть, полуклиновой или смешанной.

В головку или (запрессовываются вставляются) седла впускных и выпускных запрессовываются и клапанов направляющие втулки клапанов. На головке располагаться могут каналы для подвода горючей охлаждающей, смеси жидкости и для отвода отработавших Головка.

газов крепится к блоку цилиндров равномерно шпильками затянутыми с гайками, болтами. Герметичность соединения металло обеспечивается-асбестовыми прокладками.

Поддон картера (часть нижняя картера) предназначен для защиты попадания от картера посторонних частиц, грязи, применяется резервуар как для масла. Изготавливается штамповкой из стали ластовой. Располагается ниже оси коленчатого Крепится. вала болтами, для уплотнения используются прокладки пробковые.

1.2 Устройство, назначение и принцип действия кривошипно-шатунного механизма ваз 2170

Основной задачей двигателей внутреннего сгорания, использующиеся на всевозможной технике, является преобразование энергии, которая выделяется при сжигании определенных веществ, в случае с ДВС – это топливо на основе нефтепродуктов или спиртов и воздуха, необходимого для горения.

Преобразование энергии производится в механическое действие – вращение вала. Далее уже это вращение передается дальше, для выполнения полезного действия.

Однако реализация всего этого процесса не такая уж и простая. Нужно организовать правильно преобразование выделяемой энергии, обеспечить подачу топлива в камеры, где производиться сжигание топливной смеси для выделения энергии, отвод продуктов горения. И это не считая того, что тепло, выделяемое при сгорании нужно куда-то отводить, нужно убрать трение между подвижными элементами. В общем, процесс преобразования энергии сложен.

Поэтому ДВС – устройство довольно сложное, состоящее из значительного количества механизмов, выполняющих определенные функции. Что же касается преобразования энергии, то выполняет его механизм, называющийся кривошипно-шатунным. В целом, все остальные составные части силовой установки лишь обеспечивают условия для преобразования и обеспечивают максимально возможный выход КПД.

1.2.1 Принцип действия кривошипно-шатунного механизма

Основная же задача лежит на этом механизме, ведь он преобразовывает возвратно-поступательное перемещение поршня во вращение коленчатого вала, того вала, от движения которого и производится полезное действие.

В двигателе есть цилиндро-поршневая группа, состоящая из гильз и поршней. Сверху гильза закрыта головкой, а внутри ее помещен поршень. Закрытая полость гильзы и является пространством, где производится сгорание топливной смеси.

При сгорании объем горючей смеси значительно возрастает, а поскольку стенки гильзы и головка являются неподвижными, то увеличение объема воздействует на единственный подвижный элемент этой схемы – поршень. То есть поршень воспринимает на себя давление газов, выделенных при сгорании, и от этого смещается вниз. Это и является первой ступенью преобразования – сгорание привело к движению поршня, то есть химический процесс перешел в механический.

И вот далее уже в действие вступает кривошипно-шатунный механизм. Поршень связан с кривошипом вала посредством шатуна. Данное соединение является жестким, но подвижным. Сам поршень закреплен на шатуне посредством пальца, что позволяет легко шатуну менять положение относительно поршня.

Шатун же своей нижней частью охватывает шейку кривошипа, которая имеет цилиндрическую форму. Это позволяет менять угол между поршнем и шатуном, а также шатуном и кривошипом вала, но при этом смещаться шатун вбок не может. Относительно поршня он только меняет угол, а на шейке кривошипа он вращается.

Поскольку соединение жесткое, то расстояние между шейкой кривошипа и самим поршнем не изменяется. Но кривошип имеет П-образную форму, поэтому относительно оси коленвала, на которой размещен этот кривошип, расстояние между поршнем и самим валом меняется.

За счет применения кривошипов и удалось организовать преобразование перемещения поршня во вращение вала.

Перечень применяемых марок стали, для изготовления отдельных частей кривошипно-шатунного механизма находится в приложении.

Ремонт кшм лада приора

В зависимости от комплектации на автомобили Лада Калина, Лада Приора, Лада Гранта устанавливаются двигатели разных модификаций

В данном разделе рассмотрим ремонт двигателя ВАЗ-21126.

Двигатель ВАЗ-21126 создан на базе двигателя ВАЗ-2112. Увеличение рабочего объема двигателя мод. 21126 до 1,6 л по сравнению с рабочим объемом мод. 2112 достигнуто за счет увеличения хода поршня при неизменном диаметре цилиндра.

Так как двигатель применяется на различных модификациях автомобилей, то основные положения по ремонту объединены в один раздел, в котором:

Блок цилиндров отлит из специального высокопрочного чугуна, что придает конструкции двигателя жесткость и прочность.

Протоки для охлаждающей жидкости, образующие рубашку охлаждения, выполнены по всей высоте блока, это улучшает охлаждение поршней и уменьшает деформацию блока от неравномерного перегрева.

Рубашка охлаждения открыта в верхней части в сторону головки блока.

В нижней части блока цилиндров расположены, пять опор коренных подшипников коленчатого вала, крышки которых прикреплены болтами.

В опорах установлены тонкостенные сталеалюминевые вкладыши, выполняющие функцию подшипников коленчатого вала.

В средней опоре выполнены проточки, в которые вставлены упорные полукольца, удерживающие коленчатый вал от осевых перемещений.

По сравнению с блоком цилиндров двигателя мод. 2112 блок цилиндров мод. 21126 выше на 2,3 мм, высота от оси постелей коренных подшипников до верхней поверхности блока составляет 197,1 мм.

Коленчатый вал отлит из специального высокопрочного чугуна. Коренные и шатунные шейки вала прошлифованы.

Для смазки шатунных вкладышей в коленчатом валу просверлены масляные каналы, закрытые заглушками.

Для уменьшения вибрации служат восемь противовесов, расположенные на коленчатом валу.

Радиус кривошипа коленчатого вала двигателя мод. 21126 на 2,3 мм больше, чем у двигателя мод. 2112, за счет чего ход поршня увеличился с 71 до 75,6 мм.

Для различия валов на одном из противовесов коленчатого вала двигателя ВАЗ-21126 отлита маркировка «11183».

На переднем конце коленчатого вала установлен масляный насос, зубчатый шкив ремня привода распределительных валов и шкив привода генератора со встроенным демпфером крутильных колебаний.

На заднем конце коленчатого вала расположен маховик, отлитый из чугуна. На маховик напрессован стальной зубчатый обод.

Шатуны стальные, кованые, с крышками на нижних головках.

Крышки шатунов изготовлены методом отрыва от цельного шатуна. Этим достигается более высокая точность установки крышки на шатун.

В нижнюю головку шатуна установлены тонкостенные вкладыши, в верхнюю головку запрессована сталебронзовая втулка.

Поршни отлиты из алюминиевого сплава.

На каждом из них установлены три кольца: два верхние компрессионные и нижнее маслосъемное.

Днище поршней плоское, с четырьмя углублениями под клапаны, причем на поршнях двигателя мод. 21126 углубления увеличены по сравнению с углублениями двигателя 2112.

Поршни охлаждаются маслом, для чего в опорах коренных подшипников установлены специальные форсунки.

Они представляют собой трубки, в которых находятся подпружиненные шарики.

Во время работы двигателя шарики открывают отверстия в трубках, и струя масла попадает на поршень снизу.

В двигателе мод. 21126 применен комплект «поршень–поршневые кольца–поршневой палец–шатун» уменьшенной массы (масса поршня снижена с 350 до 235 г, поршневого пальца — со 113 до 65 г, шатуна — с 707 до 485 г, всего комплекта — на 32%).

Масляный картер стальной, штампованный, прикреплен болтами к блоку цилиндров снизу.

Головка блока, установленная сверху на блок цилиндров, отлита из алюминиевого сплава.

В нижней части головки отлиты каналы, по которым циркулирует жидкость, охлаждающая камеры сгорания.

В верхней части головки установлены два распределительных вала: один для впускных клапанов, другой — для выпускных.

Головка блока цилиндров двигателя мод. 21126 отличается от головки мод. 2112 увеличенной площадью фланцев под впускной трубопровод и выполненными за одно целое с головкой блока стаканами свечных колодцев.

Распределительные валы установлены в опорах, выполненных в верхней части головки блока, и в одном общем корпусе подшипников, закрепленном болтами на головке блока.

Распределительные валы отлиты из чугуна.

Шкивы распределительных валов двигателя 21126 отличаются от шкивов двигателя 2112 смещенными на 2° метками установки фаз газораспределения.

Для уменьшения износа рабочие поверхности кулачков и поверхности под сальник термообработаны — отбелены. Кулачки распределительных валов через толкатели приводят в действие клапаны.

Двигатель 21126 оснащен гидротолкателями клапанов, которые автоматически компенсируют зазоры в приводе клапанов. У этого двигателя в процессе эксплуатации не нужно регулировать зазоры в клапанном механизме.

В двигателе по четыре клапана на цилиндр: два впускных и два выпускных.

Направляющие втулки и седла клапанов запрессованы в головку блока. Направляющие втулки, кроме того, снабжены стопорными кольцами, удерживающими их от выпадения.

На направляющие втулки установлены маслосъемные колпачки, уменьшающие попадание масла в цилиндры. На каждом клапане установлено по одной пружине.

Распределительные валы приводятся в действие резиновым зубчатым ремнем от коленчатого вала.

Крышка головки блока цилиндров выполнена из алюминия.

Стык крышки с головкой блока цилиндров уплотнен прокладкой.

Крышка головки блока цилиндров двигателя 21126 отличается от крышки 2112 отсутствием площадки для крепления модуля зажигания и наличием отверстий для крепления индивидуальных катушек зажигания рядом со свечными колодцами.

Система смазки двигателя комбинированная: разбрызгиванием и под давлением.

Под давлением смазываются коренные и шатунные подшипники, опоры распределительных валов.

Система состоит из масляного картера, шестеренчатого масляного насоса с маслоприемником, полнопоточного масляного фильтра, датчика давления масла и масляных каналов.

Система охлаждения двигателя состоит из рубашки охлаждения, радиатора с электровентилятором, центробежного водяного насоса, термостата, расширительного бачка и шлангов.

Система питания включает в себя электрический топливный насос, установленный в топливном баке, дроссельный узел, фильтр тонкой очистки топлива, регулятор давления топлива, форсунки, топливные шланги.

Отличия элементов системы питания двигателя мод. 21126 от двигателя мод. 2112:

– топливная рампа трубчатой формы без обратного слива топлива изготовлена из нержавеющей стали вместо алюминиевого сплава;

– топливные форсунки уменьшенного размера невзаимозаменяемы с прежними;

– регулятор давления топлива измененной конструкции установлен в модуле топливного насоса, а не на топливной рампе;

– в дроссельном узле отсутствует отверстие, соединяющее воздухоподводящий рукав с модулем впуска в обход дроссельной заслонки.

Изменена конфигурация фланца дроссельного узла.

В систему питания функционально входит система улавливания паров топлива с угольным адсорбером, предотвращающая выход паров топлива в атмосферу.

Система зажигания состоит из индивидуальных катушек зажигания, установленных на крышке головки блока цилиндров, и свечей зажигания.

Управляет катушками зажигания электронный блок управления (ЭБУ) двигателем.

Установка индивидуальных катушек зажигания вместо модуля зажигания двигателя мод. 2112 позволила отказаться от высоковольтных проводов зажигания и улучшить технические характеристики и надежность системы.

Система вентиляции картера закрытая, с отводом картерных газов через сепаратор 8 (рис. 3) маслоотделителя, установленного в крышке 6 головки блока цилиндров, во впускную трубу.

Далее картерные газы направляются в цилиндры двигателя, где сгорают. При работе двигателя на режиме холостого хода картерные газы поступают по шлангу 3 малого контура через калиброванное отверстие (жиклер) в корпусе дроссельного узла.

На этом режиме во впускной трубе создается высокое разрежение, и картерные газы эффективно отсасываются в задроссельное пространство.

Жиклер ограничивает объем отсасываемых газов, чтобы не нарушалась работа двигателя на холостом ходу.

При работе двигателя под нагрузкой, когда дроссельная заслонка частично или полностью открыта, основной объем газов проходит по шлангу 5 большого контура в воздухоподводящий рукав 4 перед дроссельным узлом и далее во впускной коллектор и камеры сгорания.

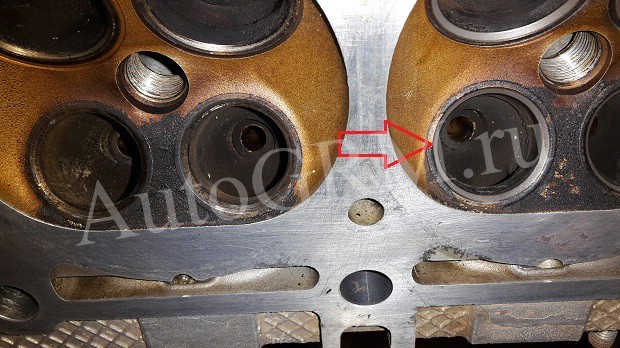

Ремонтируем двигатель 21126 ВАЗ 2170 Приора после обрыва ремня ГРМ

Сегодня притащили одного из старых клиентов на Приоре, как выяснилось заклинившая помпа порвала ремень и как следствие загнулись клапана.

Но прогресс на АвтоВАЗе не стоит на месте и если на двигателях десятого семейства просто гнуло клапана, то на приоровских 126-ых еще и шатуны теряют центровку и, если их не поменять велика вероятность того что двигатель начнет кушать масло и соответственно ваши деньги. Слава конструкторам АвтоВАЗа!

Но нет худо без добра, есть комплекты поршней на 126-е моторы с проточками которые не гнут клапана. В данной статье мы опишем процедуру ремонта головки блока цилиндров, после обрыва ремня ГРМ, а так же замену поршневой. Снятие и установка ремня ГРМ описано в этой статье, поэтому на ней подробно останавливаться не будем.

Для выполнения данной процедуры наличие динамометрических ключей обязательно!

Начинаем разбирать

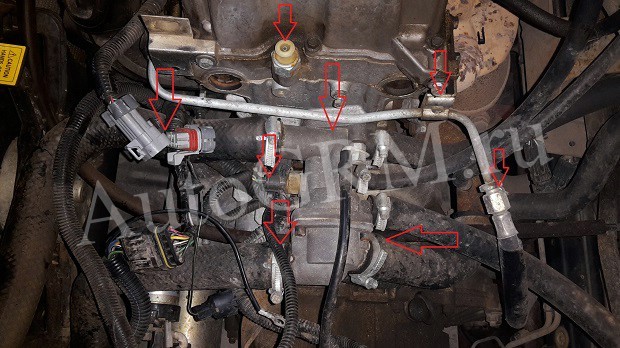

Для начала сливаем масло и антифриз. Снимаем защитную крышку, воздушный фильтр с патрубками, отсоединяем разъемы катушек зажигания, тросик газа и дроссельный узел.

Снимаем корпус термостата и попутно отсоединяем все попавшиеся разъемы и патрубки. Всю мешавшею нам проводку убираем в сторону аккумулятора.

Снимаем генератор. Откручиваем восемь гаек на тринадцать держащих впускной коллектор и снимаем его. Отворачиваем все болты крепящие клапанную крышку, а так же боковую опору двигателя.

Откручиваем восемь гаек и снимаем выпускной коллектор.

Снимаем ремень ГРМ, шкивы распредвалов и помпу.

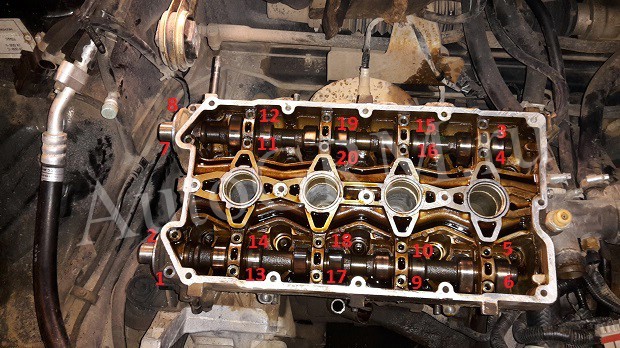

В три прохода, чтобы не деформировать деталь, сначала ослабляем, а потом откручиваем двадцать болтов корпуса подшипников распредвалов, головка на восемь.

Обязательно в последовательности указанной на фотографии.

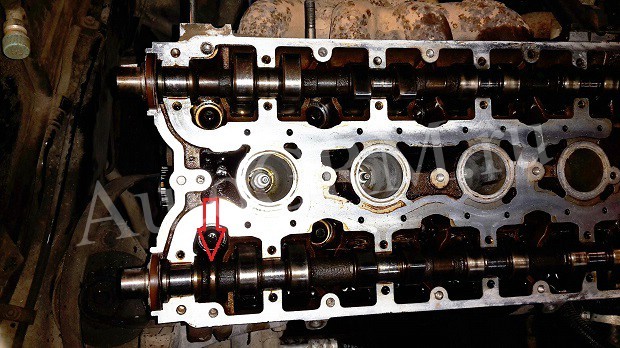

Снимаем корпус подшипников. Снимаем распредвалы, на распредвале впускных клапанов есть отличительный бортик.

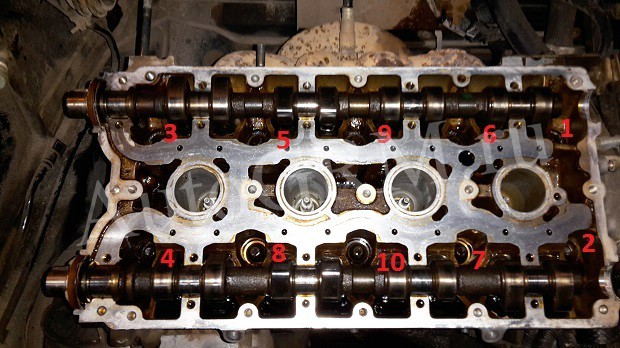

Так же в несколько проходов сначала ослабляем, а за тем откручиваем десять болтов крепления ГБЦ.

Обязательно в последовательности указанной на фотографии.

Снимаем головку блока цилиндров. Все шестнадцать клапанов в замену.

Ремонт ГБЦ

Все гидрокомпенсаторы маркируем цифрами при помощи обыкновенного канцелярского штриха и убираем подальше. Вытащить их поможет обыкновенный магнит. Рассухариваем клапана и снимаем маслосъемные колпачки (сальники клапанов), клапана в металлолом, сальники в мусор. Вычищаем все каналы. Головку отвозим на шлифовку, на всякий случай. Промыв после шлифовки еще раз керосином и продув воздухом начинаем собирать.

Недавно купленные клапана расставляем в последовательности, в которой они будут стоять в ГБЦ и по очереди начинаем притирать. Стержень клапана смазываем чистым маслом, а на кромку наносим притирочную пасту.

Вставляем клапан на свое место и надеваем на стержень клапана приспособление для притирки клапанов. В магазинах продается приспособление для ручной притирки, но поскольку на дворе двадцать первый век механизируем процесс. Берем старый клапан и отрезаем от него стержень, на него подбираем резиновую трубку такого диаметра, что бы одевалась с натягом. Стержень в реверсивную дрель, один конец трубки на него, другой на притираемый клапан. На малых оборотах начинаем притирать клапан, постоянно меняем направление вращение и периодически то прижимаем его к седлу то ослабляем усилие. В среднем на клапан уходит секунд двадцать. Вынимаем его и протираем.

Клапан считается притертым если на фаске появилась равномерная серая полоска шириной не меньше 1,5 мм.

Такая же полоска должна появится на седле клапана.

Видео притирки клапанов вручную

Для шестнадцати клапанной головки все тоже самое только клапанов в два раза больше.

После притирки все клапана и седла тщательно протираем и промываем керосином, чтобы удалить остатки притирочной пасты. Проверяем на герметичность. Закручиваем старые свечи и ставим все клапана на место. Наливаем керосин и ждем три минуты, если керосин не убежал все хорошо, в противном случае перетираем клапана на этом цилиндре.

Нам пришлось перетереть еще раз четыре клапана, после чего керосин перестал убегать.

Набиваем новые сальники клапанов.

Вставляем клапана на место и засухариваем.

Перед этим стержни клапанов смазываем чистым маслом.

Смазав чистым маслом ставим на место гидрокомпенсаторы и накрыв чистой тканью убираем головку с глаз долой. С ГБЦ закончили.

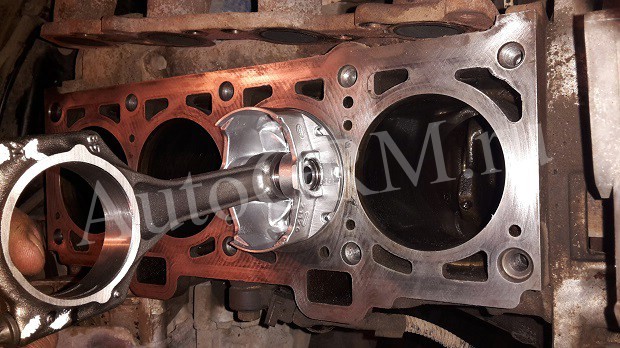

Переходим к блоку цилиндров

Снимаем поддон. Поворачивая коленвал как нам удобно откручиваем по два болта на каждой крышки шатуна. Используем для этого головку TORX E10.

Поршня вместе с шатунами вынимаем. Для этого снизу деревянной ручкой молотка упираемся в шатун и слегка постукивая выбиваем его наверх. Снимаем старые вкладыши и по маркировки на них покупаем такого же размера новые. Вот еще один камень в огород АвтоВАЗа, машина у владельца с салона и в мотор не разу не лазили, но три поршня были группы «В» а один «С». Получается, что на заводе один цилиндр немного переточили и просто сунули туда увеличенный поршень, нет слов. Вариантов нет, берем группу «С», не точить же мотор из-за этого. Коренные вкладыши так же трогать не будем.

Покупаем новую поршневую группу, не гнущею клапана, шатуны и шатунные вкладыши.

Устраняем продольный люфт коленвала

На данном моторе он был замечен. Что бы устранить его заменим упорные полукольца. В наличие есть стандартные и ремонтные размеры. Берем первый ремонтный размер, если будут туго заходить немного сошлифуем. Откручиваем средний коренной подшипник и аккуратно толкнув отверткой сдвигаем полукольца. Метка на нем виде трех засечек, изображена ниже.

Когда полукольцо немного вышло проворачиваем коленвал, он вытолкнет его. Полукольца двух видов спереди белое и желтое сзади, канавки на них должны смотреть в сторону щек коленвала.

Ставим как снимали новые полукольца, если они заходят с большим усилием можно их немного шлифануть на мелком абразивном бруске, только не со стороны канавок. Проверяем люфт.

Затягиваем коренной подшипник моментом 8 кгс*м.

Собираем поршневую

Сверху на поршне выбита стрелка, она должна быть направлена к передней части двигателя. А на шатуне есть метки, которые должны смотреть в свою очередь так же.

Вставляем одно стопорное кольцо в паз на поршне. Вставляем шатун в поршень и смазав свой и поршневой палец маслом вставляем его на свое место. Вставляем второе стопорное кольцо. Данная операция хоть и кажется простой, но помучится придется. Осматриваем собранную конструкцию все стопорные кольца должны быть четко в своих канавках, в противном случае выскочившее кольцо на работающем двигателе может натворить много бед.

После сборки нужно отломать крышку шатунного подшипника, поскольку шатун выполнен в виде одного целого. На наших машинах так. Для начала выкручиваем болты. Вставляем в тески шатун на уровень метки показанной на рисунке черной стрелкой и слегка его зажимаем, затем легким движением руки отламываем. В первый раз очень страшно. Приставляем крышку на место и закручиваем болты, чтобы в дальнейшем не перепутать.

Проверяем тепловой зазор в поршневых кольцах

Раскладываем каждый комплект колец к каждому цилиндру.

В дальнейшем местами их не меняем.

По очереди каждое кольцо засовываем в свой цилиндр и немного проталкиваем его поршнем примерно на средину.

Щупами замеряем зазор.

Максимальный зазор для всех 1 мм. Но это попахивает уже расточкой.

Устанавливаем новые кольца

Сначала устанавливаем разжимную пружину маслосъемного кольца, затем само кольцо. Замок маслосъемного кольца должен смотреть в противоположную сторону замка пружины. После устанавливаем нижнее компрессионное и наконец верхнее компрессионное кольцо.

На кольцах обязательно выбита надпись «ТОР», она должна смотреть вверх.

Кольца в канавках поршня должны обязательно легко вращаться.

Сборка двигателя

Протираем чистой ветошью шейки коленвала, зеркало цилиндров и посадочные места шатунных вкладышей, их кстати можно и обезжирить. Вкладываем новые вкладыши в шатун и крышку, так что бы усики вкладышей вошли в пазы.

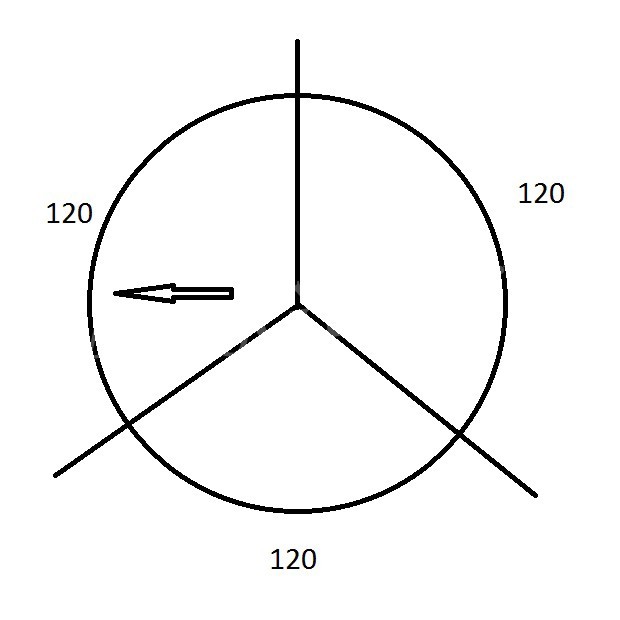

Смазываем чистым маслом вкладыши, шейки коленвала и цилиндры. Разворачиваем поршневые кольца замками так как показано на рисунке, угол между ними должен составлять 120 градусов.

Одеваем на поршень оправку для сжатия колец, предварительно смазав ее внутри чистым маслом. Не забывая про направление, стрелка на поршне должна быть направлена к передней части двигателя, ставим его в свой цилиндр.

Коленвал проворачиваем таким образом, чтобы шатунная шейка была в самом низу. Аккуратно постукивая деревянной ручкой молотка проталкиваем поршень в цилиндр. Снимаем оправку и толкаем поршень вниз до момента, когда шатун сядет на коленвал. Снизу ставим крышку шатунного подшипника, помним про метки.

Затягиваем болты крепления крышки шатуна моментом 5 кгс*м.

Тоже повторяем со всеми остальными цилиндрами.

Ставим на место все что сняли снизу. Сверху продуваем и очищаем отверстия под болты крепления ГБЦ. Ставим новую прокладку ГБЦ и саму головку. Смазываем болты тонким слоем масла, главное без фанатизма. Болты затягиваем в несколько проходов в порядке обратном откручиванию, смотри фото в начале статьи. Последовательность затяжки следующая:

- сначала все затягиваем моментом 2 кгс*м

- затем все затягиваем моментом 7 – 8 кгс*м

- доворачиваем на 90 градусов

- еще раз доворачиваем на 90 градусов

Ставим гидрокомпенсаторы, распредвалы и крышку подшипников распредвала. Все трущиеся поверхности смазываем чистым маслом. Перед установкой крышки подшипников распредвала смазываем тонким слоем герметика периметр и ободки вокруг свечных колодцев.

Затягиваем болты крышки подшипников, в порядке обратном раскрутки, моментом 2 кгс*м, смотри фото в начале.

Ну и дальше устанавливаем все детали в порядке обратном снятию. Заливаем все жидкости и заводим, завестись может не сразу, это нормально. При первом запуске дымить будет хорошо, пока не обгорит масло на цилиндрах, смотрим что бы погасла лампа давления масла. Даем поработать минуту и глушим, смотрим вдруг где что потекло. Заводим еще несколько раз постоянно увеличивая интервал работы, доводим до рабочий температуры, постоянно проверяя масло и антифриз, так же обращаем внимание на то что бы не появились посторонние шумы. Даем отдохнуть часок и снова на холостой ход где-то на часик, постоянно контролируем температуру. Ну а далее обкатка если точили, если нет, то можно ехать только первую тысячу километров стараться не поднимать обороты выше 3000 ну и не тягать на буксире.

Разборка и сборка двигателя ВАЗ-21126, -21127

Лада Приора (2013+). Разборка и сборка двигателя ВАЗ-21126, -21127

Разбираем двигатель для его капитального ремонта.

Перед разборкой очищаем снятый двигатель от загрязнений.

Головкой «на 13» отворачиваем три болта крепления кронштейна правой опоры силового агрегата к блоку цилиндров…

…и снимаем кронштейн правой опоры силового агрегата в сборе с кронштейном верхнего крепления генератора.

Головкой «на 15» отворачиваем три болта крепления кронштейна генератора и перед ней опоры силового агрегата…

…и снимаем кронштейн. Демонтируем с двигателя впускной трубопровод (см. «Снятие впускного трубопровода»), головку блока цилиндров в сборе с катколлектором (см. «Снятие головки блока цилиндров»), маховик (см. «Замена заднего сальника коленчатого вала») и масляный фильтр (см. «Замена масла в двигателе и масляного фильтра»).

Отвернув головкой «на 10» два болта крепления подводящей трубы насоса охлаждающей жидкости к блоку цилиндров…

Для удобства дальнейшей разборки двигателя монтируем его на разборочный стенд или устанавливаем на верстак.

Снимаем поддон картера (см.

«Снятие поддона картера»), маслоприемник (см. «Снятие маслоприемника») и масляный насос (см.«Снятие масляного насоса»).

Головкой «на 10» отворачиваем шесть болтов крепления держателя заднего сальника коленчатого вала. Поддев шлицевой отверткой держатель за приливы, выполненные на его корпусе…

Поочередно отворачиваем винты крепления крышек шатунов и вынимаем из цилиндров шатуны с поршнями (см.

«Демонтаж шатунно-поршневой группы на автомобиле»).

Вынимаем из шатуна и его крышки вкладыши шатунного подшипника коленчатого вала. Если детали шатунно-поршневой группы не повреждены и мало изношены, то могут быть снова использованы. Поэтому при разборке помечаем детали, чтобы при последующей сборке они были установлены на свои места.

Не прилагая большого усилия, разжимаем замок верхнего компрессионного кольца…

…и вынимаем его из канавки поршня. Аналогично снимаем нижнее компрессионное кольцо. Разжав замок…

…снимаем маслосъемное кольцо.

Снимаем расширитель маслосъемного кольца. Для снятия поршня с шатуна…

…поддеваем шилом стопорное кольцо поршневого пальца и извлекаем его из кольцевой канавки бобышки поршня. Таким же образом вынимаем стопорное кольцо поршневого пальца с другой стороны поршня.

Оправкой выталкиваем поршневой палец…

…и снимаем поршень с верхней головки шатуна. Аналогичные операции проводим с другими поршнями.

Головкой «на 17» отворачиваем два болта крепления крышки коренного подшипника коленчатого вала.

Снимаем крышку коренного подшипника.

Вынимаем из крышки нижний вкладыш коренного подшипника коленчатого вала. Таким же образом снимаем еще четыре крышки коренных подшипников коленчатого вала.

Вынимаем коленчатый вал из блока цилиндров.

Вынимаем два упорных полукольца коленчатого вала из проточек опоры третьего коренного подшипника.

Вынимаем из опор блока цилиндров верхние вкладыши коренных подшипников коленчатого вала. После разборки двигателя тщательно промываем и очищаем от нагара детали цилиндропоршневой группы для проверки их технического состояния.

Осматриваем блок цилиндров. Трещины в любом месте блока цилиндров недопустимы. На зеркале цилиндров не должно быть глубоких рисок и задиров, допускается лишь наличие небольших натиров, не ощущаемых пальцем руки.

Для определения износа цилиндра…

…нутромером измеряем диаметр цилиндра. Диаметр каждого цилиндра измеряем в четырех поясах — на разных расстояниях от верхней плоскости блока цилиндров и в двух направлениях (параллельном и перпендикулярном оси коленчатого вала). Замеры в трех поясах проводим на расстояниях от верхней плоскости блока цилиндров, приблизительно соответствующих положениям компрессионных и маслосъемному колец при нахождении поршня в ВМТ. Замеры в четвертом поясе выполняем в направлении, параллельном оси коленчатого вала, на расстоянии (от верхней плоскости блока цилиндров), соответствующему положению оси поршневого пальца при нахождении поршня в НМТ.

Цилиндр в зоне четвертого пояса (в направлении, параллельном оси коленчатого вала) не изнашивается. Поэтому по разности замеров в четвертом и остальных поясах можно определить износ цилиндров.

Оцениваем состояние поршней. На поршнях не допускается наличие трещин, прогаров, задиров и сколов. Для определения износа юбки поршня микрометром измеряем ее максимальный диаметр в плоскости, перпендикулярной оси поршневого пальца. Сравнивая замеры диаметров цилиндров и юбок поршней, установленных в этих цилиндрах, определяем зазор между поршнем и цилиндром, который не должен превышать 0,15 мм.

Если зазор превышает 0,15 мм, необходимо на СТО расточить и отхонинговать цилиндры под ремонтные поршни увеличенного размера. При этом поршневые кольца необходимо будет заменить на новые, ремонтного размера. После механической обработки цилиндров промываем керосином и продуваем сжатым воздухом каналы масляных магистралей в блоке цилиндров…

…и форсунки охлаждения поршней. Осматриваем коленчатый вал.

Трещины в любом месте вала недопустимы. На коренных и шатунных шейках вала, а также на поверхностях, сопрягаемых с рабочими кромками сальников, не допускаются задиры, царапины, забоины и риски.

Для оценки износа вала…

…микрометром измеряем диаметры всех коренных… …и шатунных шеек коленчатого вала в двух диаметрально противоположных плоскостях.

Если износ или овальность шеек коленчатого вала больше 0,03 мм, а также если на шейках есть задиры или риски, то шейки необходимо шлифовать на СТО до ближайшего ремонтного размера.

После шлифования шеек коленчатого вала необходимо удалить заглушки масляных каналов, тщательно промыть и продуть сжатым воздухом каналы для удаления остатков абразива. Удаление и установку новых заглушек проводим на СТО.

Перед сборкой двигателя очищаем от старых прокладок, герметика и масла привалочные плоскости блока цилиндров под поддон картера, трубу насоса охлаждающей жидкости и держателя заднего сальника коленчатого вала.

Собираем двигатель в обратной последовательности.

Устанавливаем новые вкладыши коренных подшипников коленчатого вала номинального или ремонтного размера (после шлифовки шеек вала). Вкладыши с проточкой на рабочей поверхности устанавливаем в опоры блока цилиндров, а без проточки — в крышки коренных подшипников.

Наносим на рабочую поверхность вкладышей тонкий слой моторного масла и укладываем в опоры блока цилиндров коленчатый вал.

Вставляем в проточки опоры третьего коренного подшипника упорные полукольца, смазанные моторным маслом.

Поверхности полуколец с антифрикционным покрытием (на них выполнены пазы) должны быть обращены к упорным поверхностям коленчатого вала. Устанавливаем крышки коренных подшипников в соответствии с метками, нанесенными на их наружной поверхности (счет крышек ведется со стороны привода ремня ГРМ).

При установке ориентируем крышки так…

Затягиваем болты крепления крышек коренных подшипников предписанным моментом (см.

При установке новых поршней подбираем их к цилиндрам по классам диаметров цилиндров и юбок поршней.

Перед сборкой шатунно-поршневой группы из новых деталей необходимо подобрать пальцы к поршням и шатунам.

Правильно подобранный поршневой палец, смазанный моторным маслом, должен входить в отверстие верхней головки шатуна с усилием нажатия большим пальцем руки и не выпадать из отверстия головки при вертикальном положении пальца. В отверстия бобышек поршня палец должен входить также от руки, но с более значительным усилием, чем в шатун.

При сборке поршня с шатуном ориентируем шатун…

…метками (в виде выступов) в направлении стрелки на днище поршня. Перед установкой поршневых колец на поршень необходимо проверить тепловые зазоры в замках колец.

Для этого вставляем поршневое кольцо в тот цилиндр, в который оно будет установлено при сборке двигателя и выравниваем кольцо в цилиндре днищем поршня.

Набором плоских щупов проверяем зазор в замке поршневого кольца. Зазор должен быть равен 0,25–0,45 мм. Предельно допустимый при износе тепловой зазор в замке поршневого кольца — 1 мм.

Смазываем моторным маслом канавки на поршнях под поршневые кольца. Устанавливаем на поршни кольца в последовательности, обратной снятию.

На одной из двух торцевых поверхностей нижнего компрессионного и маслосъемного колец в районе замка нанесена метка «ТОР» или «GOE». Эти кольца необходимо устанавливать на поршень меткой вверх.

При установке маслосъемного кольца стык расширителя располагаем со стороны, противоположной замку кольца. После установки поршневых колец располагаем их в канавках поршня следующим образом:

– замок верхнего компрессионного кольца ориентируем под углом около 45° к оси поршневого пальца;

– замок нижнего компрессионного кольца — под углом 180° к оси замка верхнего кольца;

– замок маслосъемного кольца — под углом 90° к оси замка верхнего компрессионного кольца.

Устанавливаем новые вкладыши (номинального или ремонтного размеров) подшипников коленчатого вала в шатун и его крышку так, чтобы…

…замок вкладыша 1 вошел в один из двух пазов 2 в шатуне или его крышке. Перед установкой в двигатель деталей шатунно-поршневой группы наносим на зеркало цилиндров, поршни с кольцами и вкладыши шатунных подшипников коленчатого вала тонкий слой моторного масла.

Перед установкой поршня с шатуном в цилиндр необходимо сжать поршневые кольца, чтобы они не уперлись в привалочную поверхность блока цилиндров, а вошли в цилиндр. Для этого применяем специальное приспособление — регулируемую оправку.

Надеваем на поршень регулируемую оправку…

…и стягивая оправку, сжимаем поршневые кольца. Устанавливаем поршень с шатуном в цилиндр (ориентируя поршень стрелкой на его днище в сторону привода ГРМ). При этом шатунная шейка коленчатого вала данного цилиндра должна находиться в положение НМТ.

Упираясь рукояткой молотка в днище поршня, проталкиваем поршень в цилиндр. Сняв оправку, досылаем рукояткой молотка поршень в цилиндр до упора, контролируя посадку вкладыша нижней головки шатуна на шейку коленчатого вала.

При установке крышки шатуна номера на шатуне и крышке должны совпадать и располагаться с одной стороны шатуна. Затягиваем винты крепления крышек шатунов моментом 20 Н·м и доворачиваем на 135°. Дальнейшую сборку двигателя проводим в последовательности обратной разборке.

Видео по теме "Лада Приора (2013+). Разборка и сборка двигателя ВАЗ-21126, -21127"

Разборка двигателя Приора ВАЗ 21126 Приора " Капиталка " ремонт приоры,сборка двигателя на 124 поршнях без встречи клапановКривошипно-шатунного и газораспределительного механизмов

Коленчатые валы большинства двигателей изготовлены штамповкой из стали 45, 40Х, 50Т и ДР-У некоторых двигателей валы изготовлены литьем из высокопрочного магниевого чугуна. Основными дефектами коленчатых валов являются износ коренных и шатунных шеек и изгиб вала. Реже встречаются повреждения резьбы, трещины, износы шпоночных канавок, отверстий под болты крепления маховика, посадочных мест под шестерню и шкив, маслосгонной резьбы.

Коленчатый вал выбраковывают при наличии трещин, за исключением небольших продольных трещин на коренных и шатунных шейках длиной до 3 мм. При износе коренных и шатунных шеек, выходящем за пределы последнего ремонтного размера, коленчатые валы дизелей также выбраковывают.

Необходимость восстановления коленчатого вала и замены подшипников определяют по превышению допустимых зазоров в подшипниках.

Перед ремонтом коленчатый вал промывают в моечной машине ОМ-36000. Особенно тщательно промывают полости для центробежной очистки масла и масляные каналы. С помощью магнитного дефектоскопа проверяют наличие трещин на шейках вала.

Изгиб вала устраняют специальной правкой местным наклепом.

Изношенные посадочные места под. шестерню или шкив восстанавливают наплавкой в среде углекислого газа проволокой Св-18ХГСА с последующей обработкой под номинальный размер.

Изношенные шпоночные канавки и отверстия под штифты для установки маховика заваривают полуавтоматом в среде углекислого газа проволокой Св-08Г2С. Шпоночную канавку фрезеруют на том же месте, чтобы не нарушить установку распределительных шестерен. Заваренные отверстия после зачистки торцовой поверхности на токарном станке просверливают, зенкуют и развертывают на сверлильном станке.

Наиболее распространенным способом восстановления коренных и шатунных шеек коленчатых валов является шлифование их под ремонтные размеры, установленные для каждой марки двигателя. Перед шлифованием шеек должны быть устранены все другие дефекты вала. Измеряют шейки в двух сечениях на расстоянии 10 мм от щек и в двух плоскостях: в плоскости кривошипа и перпендикулярно ей.

Для шлифования шеек коленчатых валов применяют универсальный шлифовальный станок 3A423, на котором можно шлифовать как коренные, так и шатунные шейки, или специализированные станки. Все шейки шлифуют под один ремонтный размер. Сначала шлифуют коренные шейки, а затем шатунные. За установочные базы при шлифовании коренных шеек принимают фаску отверстия под храповик и фаску или отверстие в торце вала под подшипник. Предварительно эти базы проверяют и при необходимости исправляют. Для проверки коленчатый вал устанавливают в центрах и измеряют его биение по неизношенным поверхностям. Радиальное биение шейки под шестерню и фланца маховика не должно превышать соответственно 0,03 и 0,05 мм.

При шлифовании шатунных шеек за установочные базы принимают шейку под шестерню и наружную цилиндрическую поверхность фланца маховика или прошлифованные крайние коренные шейки.

Перед шлифованием отверстия масляных каналов зенкуют на сверлильном станке или электродрелью со специально заправленным абразивным инструментом или сверлом диаметром 14-16 мм с твердосплавными пластинками.

При шлифовании шатунных шеек коленчатый вал устанавливают в трехкулачковых патронах центросместителей передней и задней бабок. С помощью центросместителей ось коренных шеек смещают относительно оси пинолей передней и задней бабок на величину радиуса кривошипа. Угловая ориентация вала осуществляется индикаторным приспособлением по шлифуемой шейке. Для восприятия усилия, создаваемого при врезании в шейку абразивного круга, и предугреждения прогиба вала применяют люнет.

Рис. Приспособление для установки вала при шлифовании шатунных шеек: 1 — призма; 2 — шатунная шейка; 3 — индикаторное устройство.

Для получения шероховатости поверхности Ra 0,16-0,32 мкм после шлифования шейки полируют пастой ГОИ № 20-30 на установке ОР-26320 или на стенде 6749. На специализированных ремонтных предприятиях при больших программах ремонта для доводки шеек вместо полирования применяют суперфиниширование на специальном полуавтомате 3875К.

Шейки коленчатых валов автомобильных двигателей, вышедшие по размерам за пределы ремонтных, наплавляют автоматической наплавкой под слоем флюса и обрабатывают до номинальных размеров.

Восстановленные коленчатые валы подвергают динамической балансировке на специальной машине КИ-4274 или БМ-У4.

После шлифования и полирования шеек коленчатые валы и масляные каналы тщательно промывают и продувают сжатым воздухом.

При контроле восстановленных валов проверяют размеры, определяют конусообразность, овальность, бочко- и седлообразность всех шеек с помощью скобы, настроенной по концевым мерам. Взаимное расположение коренных и шатунных шеек, биение средних коренных шеек, поверхности фланца под маховик, биение поверхностей под шкив и шестерню, смещение осей шатунных шеек относительно общей плоскости, проходящей через первую коренную и первую шатунную шейки, а также радиус кривошипа определяют контрольными приспособлениями. Шероховатость поверхности определяют по образцам шероховатости.

Диагностика кривошипно-шатунной системы управления

Возможные неисправности и диагностические процедуры

Обслуживание кривошипно-шатунного механизма

Износ кривошипных штифтов и шатунов. Этот износ обычно приводит к чрезмерному шуму, стукам и вибрации двигателя в области коленчатого вала. Тупой удар, который усиливается внезапным увеличением частоты вращения коленчатого вала, указывает на износ коленчатого шейки или коренных подшипников коленчатого вала или изношенные вкладыши подшипников. Поверхности подшипников коленчатого вала имеют другое ощущение, чем у подшипников коленчатого вала — более острые и толстые. Шейки коленчатого вала стучат в стену блока цилиндров, поэтому коленчатые шейки можно услышать как в зоне TDC, так и в нижней мертвой зоне (далее NTM), если стучать по главной цапфе только в одном месте (ближе к нижней части блока цилиндров).

Ремонт шатунов

Шатуны большинства автотракторных двигателей изготавливают из сталей 45, 40Х, 40Г и др. Основные дефекты шатунов: изгиб и скручивание стержня; износ отверстия нижней головки шатуна, втулки и отверстия верхней головки под втулку; износ опорных поверхностей крышки под гайки шатунных болтов и др.

Шатуны выбраковывают при наличии трещин, обломов, аварийных изгибов. Кроме того, шатуны двигателей СМД-60, СМД- 64 и их модификаций выбраковывают, если смяты треугольные шлицы на опорных поверхностях разъема нижней головки.

Рис. Приспособление КИ-724 для проверки шатунов: а — установка шатуна на приспособление; б — установка стрелки индикаторов на ноль; в — устройство оправки: 1 — шатун с крышкой; 2 — призма с индикаторами; 3 — ограничитель; 4 — плита; 5 — зажимной палец; 6 — рукоятка; 7 — оправка; 8 — опорная поверхность оправки; 9 — зажимной винт ограничителя.

Изгиб и скрученность шатунов проверяют при помощи индикаторных и оптических приспособлений. В мастерских общего назначения для проверки шатунов используют приспособление КИ-724, которое является универсальным и позволяет контролировать шатуны двигателей разных марок. Перед проверкой в отверстие плиты 4 приспособления вставляют оправу 7. При этом опорная поверхность 8 оправки для нижней головки шатуна должна находиться вверху, а зажимной палец 5 — внизу. Шатун без втулки верхней головки закрепляют на оправке 7. В отверстие верхней головки шатуна предварительно вводят малую оправку приспособления. Установив призму 2 на малую оправку, перемещают шатун вместе с оправкой и призмой до тех пор, пока упор призмы не коснется поверхности плиты. В таком положении закрепляют оправку рукояткой 6. Затем снимают шатун с приспособления, а призму с индикатором устанавливают на оправку 7 и перемещают, пока упор призмы не коснется поверхности плиты и стрелка индикатора не повернется на 1,0-1,5 оборота. В этом положении стрелку верхнего индикатора устанавливают на ноль. Поворачивают призму на оправке так, чтобы измерительный стержень нижнего индикатора и второй упор соприкасались с плитой, и устанавливают на ноль стрелку другого индикатора.

Устанавливают шатун на оправке 7 так, чтобы его нижняя головка уперлась в ограничитель 3. Ставят призму на малую оправку верхней головки шатуна и подводят ее к плите. При касании упора призмы стрелка верхнего индикатора покажет величину изгиба в сотых долях миллиметра на длине 100 мм. Повернув призму другой стороной, нижним индикатором определяют величину скрученности шатуна.

Для шатунов дизелей всех марок изгиб не должен превышать 0,05 мм, а скрученность — 0,08 мм на длине 100 мм (расстояние между упором призмы и измерительным стержнем индикатора). Допустимый изгиб шатунов автомобильных двигателей 0,03 мм, допустимая скрученность 0,06 мм.

Шатуны, имеющие изгиб или скрученность, выходящие за допустимые значения, восстанавливают или выбраковывают. Допускается правка с подогревом стержня пламенем газовой горелки до температуры 450-500°С. Подогрев снимает внутренние напряжения в стержне шатуна, которые во время работы двигателя стремятся возвратить шатун в исходное (деформированное) состояние.

Износ отверстий нижней головки шатуна устраняют несколькими способами в зависимости от степени износа. Перед восстановлением проверяют опорные поверхности под головки шатунных болтов и гаек, а также плоскости разъема.

Опорные поверхности фрезеруют до выведения следов износа. Смятые или изношенные плоскости разъема фрезеруют или шлифуют до получения параллельности плоскостей с образующей отверстия. Непараллельность допускается не более 0,02 мм на всей длине плоскостей разъема.

Если слой металла, снятый шлифованием с плоскостей разъема крышки, не превышает 0,3 мм, а с плоскостей разъема шатуна 0,2 мм для дизелей и соответственно 0,4 и 0,3 мм для карбюраторных двигателей, то шатун собирают, затягивают гайки с нормальным усилием затяжки и растачивают, а затем шлифуют до номинального размера.

Если отверстия под вкладыши в шатунах изношены настолько, что с плоскостей разъема требуется снимать слой металла больший, чем указано выше, то отверстия восстанавливают наращиванием слоя металла (железнение, газопламенное напыление и др.) с последующей обработкой под номинальный размер.

Газотермическое напыление коренных шеек коленчатого вала ЯМЗ 238. Роботизированный комплекс

Изношенное отверстие под втулку в верхней головке шатуна растачивают или развертывают до выведения следов износа и запрессовывают втулку увеличенного размера по наружному диаметру. Отверстие под втулку растачивают на станке УРБ-ВП-М или на токарном станке с помощью специального приспособления. После расточки втулку раскатывают роликовыми раскатниками на тех же станках. При растачивании оставляют припуск на раскатку 0,04-0,06 мм. Процесс раскатки уменьшает шероховатость поверхности и увеличивает прочность посадки втулки на 70—80%.

Изношенные втулки верхней головки шатуна восстанавливают обжатием с последующим наращиванием наружной поверхности меднением, осадкой в шатуне, термодиффузионным цинкованием с последующей механической обработкой.

Введение

Данный документ подробно описывает назначение, структуру и принцип работы кривошипно-шатунного механизма. Перечислены различные неисправности и методы их диагностики. Для более длительной эксплуатации представлен список работ, выполненных во время технического обслуживания.

Целью данной курсовой работы является изучение кривошипного механизма.

Цели этого курса:

1) Изучить назначение, структуру и принцип работы кривошипного механизма.

2) Рассмотреть возможные неисправности, повреждения и методы их диагностирования.

3) Изучить, какие работы проводятся по техническому обслуживанию и ремонту кривошипно-шатунного механизма.

Предмет исследования — кривошипный механизм автомобилей ВАЗ.

Методы исследования — теоретический анализ специализированной литературы.

Ремонт поршней и пальцев

В большинстве двигателей поршни изготовлены из сплавов алюминия. В процессе эксплуатации в них возможны следующие дефекта: износ наплавляющей части (юбки) поршня, канавок под поршневые кольца и отверстий в бобышках под поршневой палец; задиры и трещины. Основной дефект поршневых пальцев — износ наружной поверхности под втулку верхней головки шатуна и под отверстия бобышек поршня, возможны трещины, сколы и забоины.

Поршни и поршневые кольца, изношенные свыше допустимых пределов размеров, не восстанавливают. При текущем ремонте изношенные отверстия бобышек развертывают под палец увеличенного размера. Чтобы сохранить соосность отверстий, их разворачивают специальной длинной разверткой за один проход. После развертывания проверяют диаметр отверстия индикаторным нутромером и перпендикулярность оси отверстий к оси (или образующей) поршня на специальных приспособлениях.

Tags: Коленчатый вал, КШМ, Поршень двигателя, , Шатун

Принцип действия кривошипного механизма

В случае с кривошипными приводами следует отметить, что возможны как прямое, так и обратное движение.

Движение вперед: Поршень движется вниз под давлением газов, в то время как он движется вверх по коленчатому валу. Движение поршня вперед преобразуется во вращательное движение коленчатого вала через шатун и поршнево-шатуновую муфту.

Коленчатый вал состоит из:

Обратная диаграмма: под действием приложенного внешнего крутящего момента коленчатый вал вращается, что преобразуется в поступательное движение поршня кинематической цепью «коленчатый вал — шатун — поршень».

В этой главе мы изучили структуру и работу кривошипно-шатунного механизма. Мы определили компоненты кривошипно-шатунного механизма и технические компоненты.

Устройство клапанного ГРМ

Прежде чем поговорить о неисправностях верхневального клапанного ГРМ рассмотрим кратко из каких деталей он состоит и обозначим конструкционные отличия, которые имеются.

Итак, основные узлы и компоненты ГРМ:

- клапанная группа;

- привод;

- распределительный вал (далее распредвал);

- корпус.

Клапанная группа состоит из таких деталей как клапаны, направляющие втулки клапанов, сальники клапанов (маслосъемные колпачки), пружины (включая тарелки и сухари). Вне зависимости от конструкционной схемы все эти детали присутствуют практически в клапанной группе любого двигателя.

Отдельно выделим привод клапанов, когда между торцом клапана и кулачком распредвала устанавливаются определенные устройства. Существует несколько базовых схем. Чаще всего применяется схема, предполагающая установку толкателей (цилиндрических, роликовых, реже тарельчатых). Вторая распространенная схема – установка коромысел. Сейчас очень редко встречаются коромысла с 4 опорными поверхностями, регулировочным эксцентриком, а также специальные рычаги. Иногда на один кулачок распредвала приходится два коромысла.

И еще один важный нюанс. Порой ставятся дополнительные устройства. Первое – гидрокомпенсаторы, не на всех двигателях, но они есть (иногда речь идет о гидроопорах). О тепловых зазорах и поломках данных устройств поговорим ниже. Второе – фазовращатели, электро- или гидроуправляемые муфты (элементы системы изменения фаз газораспределения).

Распредвал или несколько распредвалов отличаются по типу крепления, это напрямую влияет на характер и причины неисправностей данной детали. Зачастую используются либо бугели, установка производится непосредственно на постель, либо подшипники скольжения (втулки распредвала). И учитывайте что для обеспечения герметичности узла ставятся сальники распредвала.

Привод ГРМ достаточно вариативный в конструкционном плане узел, поэтому и неисправности отличаются. В целом отметим несколько основных типов привода ГРМ:

- ременной, устанавливается два зубчатых шкива распредвала и коленвала, ставится ремень ГРМ, натяжитель, натяжной, а порой и опорный, группа опорных роликов, иногда этот привод отвечает и за работу целого ряда навесного оборудования;

- цепной, ставятся две шестерни (их называют звездочками) – распредвала и коленвала, цепь (пластинчатая или роликовая, одно-, двух-, трехрядная), натяжитель, успокоитель цепи, как и в первом случае возможно подключение навесного оборудования;

- шестеренчатый, две шестерни распредвала и коленвала, так как договорились рассматривать только верхневальную компоновку, то еще группа промежуточных шестерен, при нижневальной компоновке распредвал рядом с коленвалом находится, сейчас такая схема используется лишь на нескольких дизельных силовых агрегатах;

- комбинированный, сочетание двух из вышеперечисленных, например, шестеренчато-цепной или ременно-цепной, конструкционных схем много, но встречается такой привод ГРМ достаточно редко.

Корпус – под этим термином подразумеваем клапанную крышку с прокладкой, ее также называют крышкой ГБЦ, в ней могут располагаться и другие компоненты ГРМ, а также прочих систем автомобиля. И при верхневальной компоновке еще отметим ГБЦ (головку блока цилиндров), хотя в данном случае больше нужно рассматривать неисправности кривошипно-шатунного механизма. Но именно при верхневальной компоновке ГБЦ – основа для установки распредвала и клапанного механизма, то есть основных элементов ГРМ.

Есть ряд других конструкционных элементов в зависимости от конструкционных особенностей двигателя, его ГРМ.

С тем, что может поломаться, – разобрались. Теперь рассмотрим основные причины и признаки, которые характеризуют неисправности газораспределительного механизма.

Читайте также: