Ремонт кшм ваз 2107

Добавил пользователь Алексей Ф. Обновлено: 04.10.2024

Техническое обслуживание и ремонт КШМ двигателя автомобиля ВАЗ 2107

Автор: Китаева Светлана Александровна

Должность: мастер производственного обучения

Учебное заведение: ГБПОУ "Дзержинский технический колледж"

Населённый пункт: г. Дзержинск Нижегородской области

Наименование материала: методическая разработка

Тема: Техническое обслуживание и ремонт КШМ двигателя автомобиля ВАЗ 2107

Раздел: среднее профессиональное

Министерство образования Нижегородской области

Государственное бюджетное образовательное учреждение

начального профессионального образования

Профессиональное училище № 49

Учебный материал

Тема: «Техническое обслуживание и ремонт кривошипно-

шатунного механизма двигателя автомобиля ВАЗ 2107»

Предмет: ПМ 01 «Техническое обслуживание и ремонт

автотранспорта», УП. 01

Выполнил: Китаева С.А

Кривошипно-шатунный механизм автомобиля ВАЗ 2107

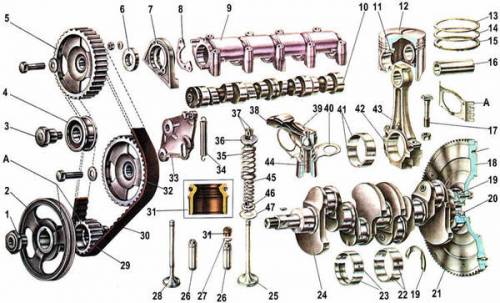

Кривошипно-шатунный механизм 1. Гайка крепления шкивов; 2. Шкив привода

генератора и насоса охлаждающей жидкости; 3. Ось натяжного ролика; 4. Натяжной

ролик; 5. Шкив распределительного вала; 6. Сальник распредепительного вала; 7.

Держатель сальника; 8. Упорный фланец распределительного вала; 9. Корпус

подшипников распределительного вала; 10. Распределительный вал; 11.

Терморегулирующая пластина поршня; 12. Поршень; 13. Верхнее компрессионное кольцо;

14. Нижнее компрессионное кольцо; 15. Маслосъемное кольцо; 16. Палец поршня; 17.

Болт крепления крышки шатуна; 18. Маховик; 19. Упорное полукольцо коленчатого вала;

20. Передний подшипник первичного вала коробки передач; 21. Зубчатый обод маховика;

22. Вкладыши З-го (центрального) коренного подшипника коленчатого вала; 23.

Вкладыши 1, 2, 4 и 5-го коренных подшипников коленчатого вала; 24. Коленчатый вал; 25.

Впускной клапан; 26. Направляющая втулка клапана; 27. Стопорное кольцо; 28.

Выпускной клапан; 29. Зубчатый шкив коленчатого вала; 30. Зубчатый ремень; 31.

Маслоотражательный колпачок; 32. Шкив привода масляного насоса, распределителя

зажигания и топливного насоса; 33. Кронштейн натяжного ролика; 34. Пружина натяжного

ролика; 35. Наружная пружина клапана; 36. Тарелка пружин; 37. Сухари клапана; 38.

Рычаг привода клапана; 39. Пружина рычага; 40. Стопорная пластина пружины рычага; 41.

Вкладыш и шатуна; 42. Крышка шатуна; 43. Шатун; 44. Регулировочный болт клапана; 45.

Внутренняя пружина клапана; 46. Опорная шайба внутренней пружины; 47. Опорная

шайба наружной пружины; 48. Метки в.м.т. поршней 1 и 4-го цилиндров;

Контрольный лист 1

Предварительное определение знаний по теме «Кривошипно-шатунный механизм

Карточки-задания

1. Для чего предназначен кривошипно-шатунный механизм?

2. Какие детали КШМ относятся к подвижным?

3. Какие кольца установлены ближе к верхней части поршня (днищу)?

4. Для чего предназначен шатун?

5. Для чего предназначены компрессионные кольца?

1. К какому агрегату автомобиля относится кривошипно-шатунный механизм?

2. Какие детали КШМ относятся к неподвижным?

3. Какие детали жестко крепятся к коленчатому валу?

4. Для чего предназначен коленчатый вал?

5. Для чего предназначены маслосъемные кольца?

шатунный механизм автомобиля»

1. КШМ воспринимает силу горючих газов и превращает прямолинейное возвратно-

поступательное движение поршня во вращательное движение коленчатого вала.

2. Подвижные детали: коленчатый вал с подшипниками (вкладышами), шатуны с

подшипниками (вкладыши для нижних головок и втулки для верхних головок), поршни,

поршневые кольца, поршневые пальцы и маховик.

3. Ближе к верхней части поршня установлены компрессионные кольца.

4. Шатун служит для соединения поршня с коленчатым валом и передачи усилий между

5. Компрессионные кольца предназначены для уплотнения полости цилиндра и

исключения прорыва горючих газов в картер двигателя.

1. Кривошипно-шатунный механизм относится к двигателю автомобиля

2. Неподвижные детали: блок цилиндров, отлитый за одно целое с верхним картером;

поддон картера двигателя; головка блока цилиндров, крышка распределительных зубчатых

3. К коленчатому валу жестко крепятся храповик, маховик, шкив.

4. Коленчатый вал воспринимает усилия от шатунов и передает создаваемый на нем

крутящий момент трансмиссии автомобиля.

5. Маслосъемные кольца предназначены для исключения попадания масла в камеру

Кривошипно-шатунный механизм автомобиля ВАЗ 2107

Сведения из теории

1. Назначение и устройство кривошипно-шатунного механизма автомобиля ВАЗ

КШМ воспринимает силу горючих газов и превращает прямолинейное возвратно-

поступательное движение поршня во вращательное движение коленчатого вала. КШМ

автомобиля ВАЗ 2107 состоит из двух групп:

1 – Подвижные детали: коленчатый вал с подшипниками (вкладышами), шатуны с

подшипниками (вкладыши для нижних головок и втулки для верхних головок), поршни,

поршневые кольца, поршневые пальцы и маховик.

2 - Неподвижные детали: блок цилиндров, отлитый за одно целое с верхним картером;

поддон картера двигателя; головка блока цилиндров, крышка распределительных зубчатых

колес. Блок

цилиндров является остовом двигателя. Он включает в себя не только цилиндры и

поршневую группу, но и целый ряд иных элементов: каналы, заглушки, подшипники.

Коленчатый вал, установленный на специальных подшипниках, вращается именно в блоке

Блок цилиндров представляет собой группу цилиндров, изготовленную в общей отливке с

верхней частью картера. Внутри блока между стенками цилиндров и его наружными

стенками имеется специальная полость, которая называется рубашкой охлаждения. В ней

циркулирует охлаждающая жидкость системы охлаждения двигателя. Внутри блока

имеются каналы и масляная магистраль смазочной системы. по которы подвидтся масло к

трущимся деталям двигателя.

Головка блока цилиндров – закрывает цилиндры сверху для размещения в ней камер

сгорания, клапанного механизма и каналов для подвода горючей смеси и отвода

Поршень воспринимает и передает на шатун усилие, возникающее от давления газов, а

также обеспечивает протекание всех тактов рабочего цикла (впуска, сжатия, выпуска).

Отливается из легкого, но достаточно прочного алюминиевого сплава.

Поршневые пальцы делают пустотелыми из стали. Палец соединяет поршень с шатуном.

Поршневые компрессионные кольца предотвращают прорыв газов из камеры сгорания

в картер, изготавливаются из легированного чугуна или стали.

Маслосъемные кольца препятствуют проникновению масла из картера в камеру

сгорания, снимая излишки масла со стенки цилиндра, изготавливаются из стали.

Шатун стальной, двутаврового сечения, соединяет поршни с коленчатым валом и

передает ему усилие от давления газов, воспринимаемого поршнями. Имеет вид стержня с

Коленчатый вал воспринимает усилия от шатунов и передает создаваемый на нем

крутящий момент трансмиссии автомобиля. Коленчатый вал- пятиопорный, отлит из

специального высокопрочного чугуна. Он состоит из опорных,

коренных и шатунных шеек, соединяющих их щек, носка и хвостовика.

Маховик отливается из специального серого чугуна, служит для равномерного вращения

коленчатого вала и преодоления двигателем повышенных нагрузок при трогании с места и

во время работы.

Техническое обслуживание КШМ автомобиля

1. Работоспособность автомобиля в течение периода его эксплуатации обеспечивается

комплексом технических воздействий, которые направлены:

- на уход за механизмами и системами;

- на восстановление утраченной работоспособности агрегатов и механизмов автомобиля.

Комплекс мероприятий первого направления составляет систему ТО и носит

профилактический характер, второго направления – систему восстановления (ремонта).

2. Виды ТО и пробеги

Система ТО транспортных средств – планово-предупредительная. ТО проводят

принудительно, в плановом порядке через определенный пробег. По периодичности,

перечню выполняемых работ и трудоемкости ТО подразделяют на следующие виды:

Ежедневное обслуживание (ЕО), проводится ежедневно

Периодичность ТО-1 и ТО-2 зависит от условий эксплуатации автомобиля и составляет:

Согласно сервисной книжке автомобили ВАЗ 2101-2107 проходят техническое

обслуживание в следующие интервалы:

ТО-1 – 4000 км. ТО-2 - 16000 км.

Сезонное обслуживание (СО) проводится два раза в год при подготовке автомобиля к

эксплуатации в холодное или теплое время года

Возможные неисправности, их причины и методы устранения

Стук коренных подшипников коленчатого вала (стук глухого тона, обнаруживается

при резком открытии дроссельных заслонок на холостом ходу).

1. Слишком раннее зажигание

2. Ослаблены болты крепления маховика

3. Увеличенный зазор между шейками и

вкладышами коренных подшипников

4. Увеличенный зазор между упорными

полукольцами и коленчатым валом

1. Отрегулировать установку момента

2. Затянуть болты

3. Прошлифовать шейки и заменить

4. Заменить упорные кольца новыми,

Стук шатунных подшипников (стук резче коренных подшипников,

прослушивается на холостом ходу двигателя при резком открытии дроссельных

1. Чрезмерный зазор между шатунными

шейками коленчатого вала и вкладышами

1. Заменить вкладыши и прошлифовать

Стук поршней (стук обычно не звонкий, приглушенный, вызывается «биением»

поршня в цилиндре, прослушивается при малой частоте вращения коленчатого

вала и под нагрузкой)

1. Увеличенный зазор между поршнями и

2. Чрезмерный зазор между поршневыми

кольцами и канавками на поршне.

1. Заменить поршни, расточить и

2. Заменить кольца или поршни с

ВИДЫ РАБОТ ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ

ЕО - очистка двигателя от грязи; проверка его состояния визуально; прослушивание

работы двигателя в разных режимах;

ТО-1 – проверка крепления опор двигателя. При проверке крепления опор двигателя

гайки расшплинтовать, подтянуть их до отказа и вновь засшплинтовать;

- проверка герметичности соединения головки цилиндров (отсутствие подтеков на стенках

блока цилиндров); поддона картера и сальника коленчатого вала (отсутствие потеков

ТО-2 – дополнительно к работам, выполняемым при ТО-1: -

подтягивание крепления поддона картера и головки цилиндров. Подтяжку крепления

головки цилиндров выполняют на холодном двигателе в определенном порядке. Гайки

необходимо затягивать специальным динамометрическим ключом, позволяющим

контролировать момент затяжки.

- проверка компрессии в цилиндрах двигателя;

СО - 2 раза в год весной и осенью совместно с ТО-2

1. Проверочные работы:

1) Проверить стуки двигателя с помощью стетоскопа:

1-стержень; 2-мембрана; 3-резиновые трубки; 4-наконечники; 5-пружинная

пластина; 6-телефон

Зоны прослушивания стуков в двигателе:

подшипников; 11- подшипников распределительного вала.

2) Проверить компрессию двигателя (максимальное давление в цилиндре)

компрессометром при проворачивании коленчатого вала стартером. Чтобы получить

достоверные результаты, компрессию определяют на прогретом двигателе. Заданную

частоту вращения вала следует обеспечивать исправной заряженной аккумуляторной

батареей. Предельно допустимое значение величины компрессии для бензиновых

двигателей составляет 10 кПа, для дизельных двигателей — 24 кПа. Резкое снижение

компрессии (на 30-40%) указывает на поломку колец или залегание их в поршневых

3. Проверить герметичность клапанов

Утечки воздуха более 15% указывают на сильный износ цилиндров. Утечки воздуха через

клапаны при неплотной их посадке в седлах определяют на слух, а герметичность

прокладки головки цилиндра – по появлению пузырьков воздуха в горловине радиатора

или в стыке головки с блоком цилиндров, смоченным мыльным раствором.

2. Крепежные работы: Затяжка гаек.

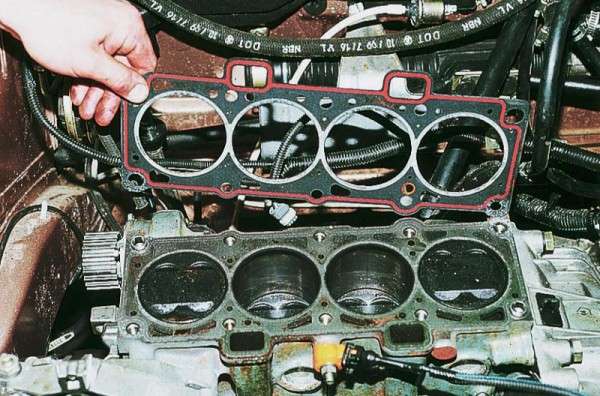

Головка к блоку цилиндров крепится шпильками с гайками или болтами. Слабая затяжка

гаек или болтов может привести к нарушению герметичности цилиндров двигателя,

прогоранию прокладки и попаданию охлаждающей жидкости в цилиндры. В процессе

эксплуатации двигателя периодически подтягивают крепления головок на прогретом

двигателе. Подтяжку производят динамометрическим ключом. Порядок затяжки гаек

головки цилиндров рассмотрен на рис.4.

Рис.4. Порядок затяжки гаек головки цилиндр

3. Смазочные работы выполняются в соответствии с картой смазки.

Ремонт кривошипно-шатунного механизма

Ремонтом обеспечивается восстановление и поддерживание работоспособности

кривошипно-шатунного механизма автомобиля.

При устранении неисправностей необходимо провести:

1.Демонтаж двигателя с автомобиля

2.Снятие головки блока цилиндра с двигателя

4.Снятие деталей кривошипно-шатунного механизма

6.Восстановление изношенных деталей

7.Сборка шатунно-поршневой группы

8.Сборка коленчатого вала с маховиком и сцеплением

10.Приработка и испытание двигателя.

Блок цилиндров: Проверка технического состояния и ремонт.

Проверка: Тщательно вымойте блок цилиндров и очистите масляные каналы. Продув и

просушив сжатым воздухом, осмотрите блок. Трещины в опорах или других местах блока

не допускаются. Если имеются подозрения на попадание охлаждающей жидкости ав

картер, на специальном стенде необходимо проверить герметичность блока. Для этого,

заглушив отверстия охлаждающей рубашки блока цилиндров, нагнетайте нее воду

комнатной температуры под давлением 0,3 Мпа (3кгс/см²)

В течении 2 мин. не должно наблюдаться утечки воды из блока цилиндров. Если утечка

есть – необходимо заменить блок цилиндров. Проверить плоскость разъема блока

цилиндров с головкой с помощью линейки и наборов щупов. Линейка устанавливается по

диагоналям плоскости и в середине в продольном направлении и поперек. Допуск

плоскостности составляет 0,1 мм.

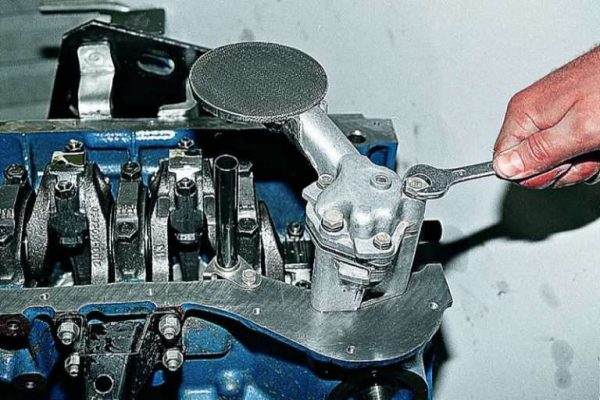

1.Снять крышку головки цилиндров

2. Снять головку цилиндров

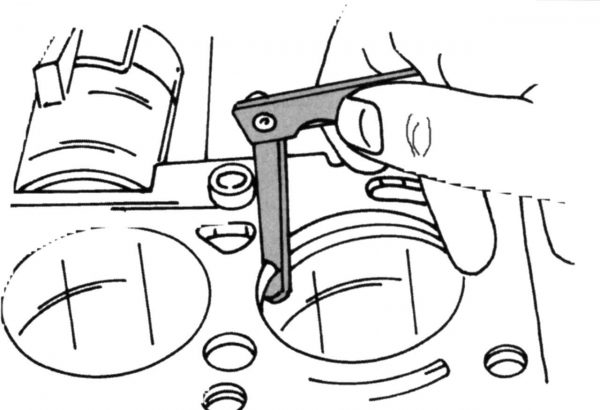

4. Отвернуть гайки крепления шатуна, повернуть двигатель на 180°

5. Вынуть шатун с поршнем

6. Снять упорные кольца

7. Вынуть поршневой палец

Способы устранения

Пробоины и трещины на стенке

рубашки и верхнего картера

Сварка, эпоксидная паста,

Срыв резьбы в отверстиях под

болты и шпильки

Нарезание резьбы большего

диаметра, постановка вставок,

Износ отверстий направляющих

Развертывание отверстий под

ремонтный размер или замена

втулки на новую;

Износ клапанных гнезд

Растачивание с последующим

доводка), запрессовка гильз.

Максимально допустимый износ

– 0,15мм. Диаметр цилиндра

Если максимальная величина

износа больше 0,15 мм –

цилиндров до ближайшего

ремонтного размера,, оставив

припуск 0,03 мм на диаметр под

Поршневая группа

Извлеките из поршня стопорные кольца поршневого пальца, выньте палец и

отсоедините шатун от поршня. Снимите поршневые кольца.

Проверка технического состояния:

Очистите поршень от нагара и удалите все отложения из смазочных каналов поршня

и шатуна. Тщательно осмотрите детали. Трещины любого характера на поршне,

поршневых пальцах, на шатуне и его крышке не допускаются. Если на рабочей

поверхности вкладышей имеются глубокие риски, вкладыши необходимо заменить.

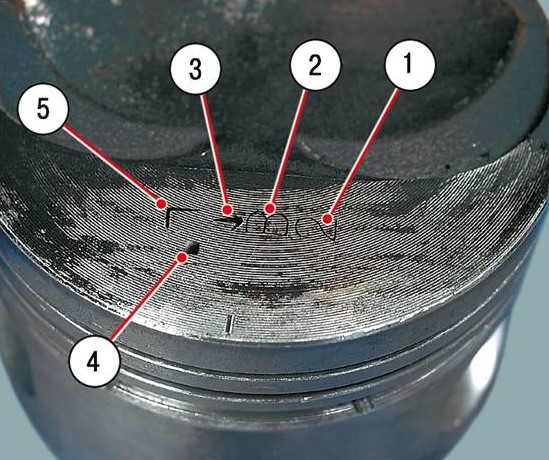

-->ВАЗ-04 -->

Кривошипно-шатунный механизм Ваз 2104, 2105, 2107: 1. Гайка крепления шкивов; 2. Шкив привода генератора и насоса охлаждающей жидкости; 3. Ось натяжного ролика; 4. Натяжной ролик; 5. Шкив распределительного вала; 6. Сальник распредепительного вала; 7. Держатель сальника; 8. Упорный фланец распределительного вала; 9. Корпус подшипников распределительного вала; 10. Распределительный вал; 11. Терморегулирующая пластина поршня; 12. Поршень; 13. Верхнее компрессионное кольцо; 14. Нижнее компрессионное кольцо; 15. Маслосъемное кольцо; 16. Палец поршня; 17. Болт крепления крышки шатуна; 18. Маховик; 19. Упорное полукольцо коленчатого вала; 20. Передний подшипник первичного вала коробки передач; 21. Зубчатый обод маховика; 22. Вкладыши З-го (центрального) коренного подшипника коленчатого вала; 23. Вкладыши 1, 2, 4 и 5-го коренных подшипников коленчатого вала; 24. Коленчатый вал; 25. Впускной клапан; 26. Направляющая втулка клапана; 27. Стопорное кольцо; 28. Выпускной клапан; 29. Зубчатый шкив коленчатого вала; 30. Зубчатый ремень; 31. Маслоотражательный колпачок; 32. Шкив привода масляного насоса, распределителя зажигания и топливного насоса; 33. Кронштейн натяжного ролика; 34. Пружина натяжного ролика; 35. Наружная пружина клапана; 36. Тарелка пружин; 37. Сухари клапана; 38. Рычаг привода клапана; 39. Пружина рычага; 40. Стопорная пластина пружины рычага; 41. Вкладыш и шатуна; 42. Крышка шатуна; 43. Шатун; 44. Регулировочный болт клапана; 45. Внутренняя пружина клапана; 46. Опорная шайба внутренней пружины; 47. Опорная шайба наружной пружины; 48. Метки в.м.т. поршней 1 и 4-го цилиндров; Энергия расширения продуктов сгорания топлива через кривошипно-шатунный механизм двигателя передается на коленчатый вал двигателя. Детали кривошипно-шатунного механизма при этом подвергаются воздействию значительных механических и термических нагрузок. Подбор материалов поршня, пальца, поршневых колец и их конструкция обеспечивают надежное уплотнение цилиндра, эффективный теплоотвод, малую массу деталей, минимальный коэффициент трения, высокую прочность и надежность.

Поршни 12 изготовлены из алюминиевого сплава и покрыты слоем олова для улучшения прирабатываемости. Юбка поршня в поперечном сечении овальная, причем большая ось овала перпендикулярна оси поршневого пальца. По высоте поршень имеет коническую форму: в верхней части меньший диаметр, чем в нижней. Кроме того, в бобышки поршня залиты стальные терморегулирующие пластины 11. Все это выполнено для компенсации неравномерности тепловой деформации поршня при работе в цилиндрах двигателя, возникающей изза неравномерного распределения массы металла внутри юбки поршня. В бобышках поршня имеются отверстия для прохода масла к поршневому пальцу.

В связи со сложной формой наружной поверхности поршня измерять его диаметр необходимо в плоскости, перпендикулярной оси поршневого пальца и на расстоянии 52,4 мм от днища поршня. В запасные части поставляются поршни классов А, С, Е. Этих классов достаточно для подбора поршня к любому цилиндру, так как поршни и цилиндры разбиты на классы с некоторым перекрытием размеров. Например, к цилиндрам классов В и D) может подойти поршень класса С. Кроме того, при ремонте двигателей поршни обычно заменяются у изношенных цилиндров, поэтому к незначительно изношенному цилиндру, имевшему класс В, может подойти поршень класса С.

Главное при подборе поршня обеспечение необходимого монтажного зазора между поршнем и цилиндром (0,05-0,07 мм). По диаметру отверстия под поршневой палец поршни подразделяются через 0,064 мм на три категории, обозначаемые цифрами 1, 2, 3. Класс поршня (буква) и категория отверстия под поршневой палец (цифра) клеймятся на днище поршня. Поршни по массе в одном и том же двигателе подобраны с максимально допустимым отклонением +2,5 г. Поршневой палец 16 стальной, цементированный, трубчатого сечения, запрессован в верхнюю головку шатуна с натягом и свободно вращается в бобышках поршня. Поршневые пальцы, как и отверстия в бобышках поршня, по наружному диаметру подразделяются на три категории через 0,004мм.

Категория пальца маркируется на его торце соответствующим цветом: синим первая категория, зеленым вторая, красным третья. Собираемые палец и поршень должны принадлежать к одной категории. Поршневые кольца 13, 14, 15. обеспечивающие необходимое уплотнение цилиндра, изготовлены из чугуна. На поршне установлены два компрессионных (уплотняющих) кольца, которые уплотняют зазор между поршнем и цилиндром и отводят теплоту от поршня, и одно маслосъемное, которое препятствует попаданию масла в камеру сгорания. Кольца прижимаются к стенке цилиндра силами собственной упругости и давлением газов.

Верхнее компрессионное кольцо 13 работает в условиях высокой температуры, агрессивного воздействия продуктов сгорания и недостаточной смазки, поэтому для повышения износоустойчивости наружная поверхность его хромирована и для улучшения прирабатываемости имеет бочкообразную форму образующей. Нижнее компрессионное кольцо 14 скребкового типа (имеет проточку по наружной поверхности), фосфатированное, выполняет также дополнительную функцию и маслосбрасывающего кольца.

Кольцо устанавливается обязательно проточкой вниз, иначе возрастают расход масла и нагарообразование в камере сгорания. Маслосъемное кольцо 15 имеет прорези для снимаемого с цилиндра масла и внутреннюю витую пружину - расширитель, обеспечивающий дополнительное прижатие кольца к стенке цилиндра.

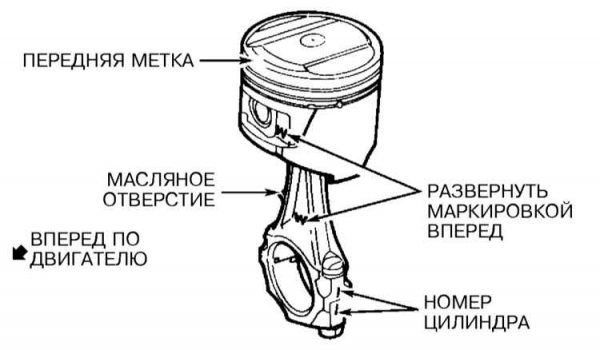

Шатуны 43 - стальные, кованые со стержнем двутаврового сечения. Нижняя головка шатуна разъемная; в ней устанавливаются вкладыши 41 шатунного подшипника. Крышка 42 нижней головки крепится двумя болтами 17 и самоконтрящимися гайками. Шатун обрабатывают вместе с крышкой, и поэтому при сборке имеющиеся номера на шатуне и крышке должны быть одинаковы и находиться с одной стороны. Через отверстие, расположенное в месте перехода нижней головки шатуна в стержень, проходит масло, смазывающее стенки цилиндра. Сборка шатуна с поршнем выполняется так, чтобы метка "П" на поршне находилась со стороны выхода отверстия для масла на нижней головке шатуна, если оно на нем есть.

Коленчатый вал 24 отлит из чугуна и является основной силовой деталью двигателя, которая воспринимает действие давления газов и инерционных сил. Материал вала работает на усталость. Повышение усталостной прочности достигается большим перекрытием коренной и шатунной шеек, наличием пяти опор (полноопорный). поверхностной закалкой шеек токами высокой частоты на глубину 2-3 мм, специально выполненными плавными переходами между шейками и щеками, тщательной обработкой напряженных мест. Смазка от коренных подшипников к шатунным подводится по сверленым каналам, которые закрываются колпачковыми заглушками. В заднем конце коленчатого вала выполнено гнездо под передний подшипник 20 первичного валы коробки передач.

Маховик 18 отлит из чугуна и имеет напрессованный стальной зубчатый обод 21 для пуска двигателя стартером. Маховик крепится к заднему торцу коленчатого вала шестью болтами, под которыми установлена общая стальная шайба. Центрируется маховик по наружному диаметру подшипника 20 первичного вала коробки передач. Маховик устанавливается на коленчатый вал так, чтобы метка А (конусообразная лунка около зубчатого обода маховика) и ось шатунной шейки первого цилиндра находились в одной плоскости и по одну сторону от оси коленчатого вала.

Вкладыши коренных 22, 23 и шатунных 41 подшипников тонкостенные, биметаллические сталеалюминевые. Вкладыши каждого коренного или шатунного подшипника состоят из двух половинок. От провертывания вкладыши удерживаются выступом, входящим в паз шатунного или коренного подшипника. Все шатунные вкладыши одинаковые и взаимозаменяемые. Вкладыши 23 первого, второго, четвертого и пятого коренных подшипников одинаковые и взаимозаменяемые, имеют канавку на внутренней поверхности (с 1987 г. нижние вкладыши этих подшипников устанавливаются без канавки). Вкладыш 22 третьего (центрального) коренного подшипника отличается от остальных шириной и отсутствием канавки на внутренней поверхности.

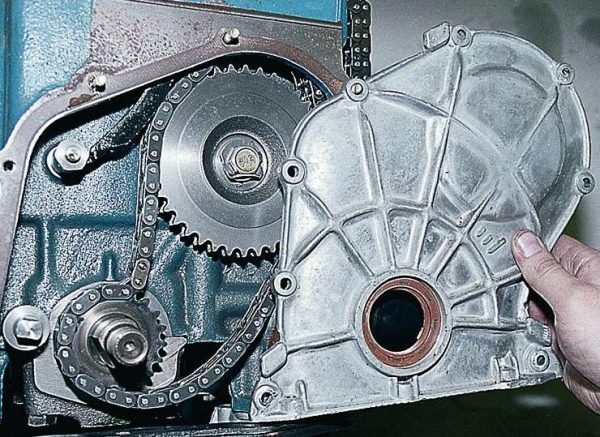

Газораспределительный механизм обеспечивает наполнение цилиндров двигателя свежим зарядом горючей смеси и выпуск отработавших газов. К деталям газораспределительного механизма относятся: распределительный вал, клапаны и направляющие втулки, пружины с деталями крепления, рычаги привода клапанов. Газораспределительный механизм приводится в движение от ведущего шкива 29 коленчатого вала зубчатым ремнем 30. Этим же ремнем через другой шкив 32 приводится в движение валик привода масляного насоса, распределителя зажигания и топливного насоса.

Распределительный вал 10, управляющий открытием и закрытием клапанов, чугунный, с закаленными токами высокой частоты трущимися поверхностями кулачков. С 1982 по 1984 г. вместе с изготовлением рычагов 38 из стали 40Х распределительные валы азотировали для повышения износостойкости вместо закалки токами высокой частоты. В результате насыщения поверхности металла азотом и частично углеродом получается упрочненный слой, обеспечивающий повышенную коррозионную стойкость, износостойкость, высокое сопротивление знакопеременным нагрузкам. Упрочненный слой состоит из зоны химических соединений типа Fe2N толщиной до 20 мкм и диффузионной зоны твердого раствора азота и углерода и - Fe глубиной до 0,5 мм.

С 1985 г. устанавливаются распределительные валы с отбелом кулачков. Эти валы имеют отличительный шестигранный поясок между З-м и 4-м кулачками. Процесс отбеливания заключается в электродуговом оплавлении поверхностей, в результате которого образуется слой так называемого "белого" чугуна, обладающего высокой твердостью. К переднему торцу распределительного вала крепится центральным болтом ведомый шкив 5. Распределительный вал вращается на пяти опорах в специальном корпусе 9, укрепленном на головке цилиндров в девяти точках. От осевых перемещений распределительный вал удерживается упорным фланцем 8, помещенным в проточке передней опорной шейки валы. Упорный фланец прикреплен к корпусу подшипников распределительного вала двумя шпильками с гайками.Смазка к трущимся поверхностям распределительного вала подводится от масляной магистрали через канавку на центральной опорной шейке, через сверление по оси вала и отверстия на кулачках и опорных шейках.

Клапаны (впускной 25 и выпускной 28), служащие для периодического открытия и закрытия отверстий впускных и выпускных каналов, расположены в головке блока цилиндров наклонно в один ряд. Головка впускного клапана имеет больший диаметр для лучшего наполнения цилиндра, а рабочая фаска выпускного клапана, работающая при высоких температурах в агрессивной среде выпускных газов, имеет наплавку из жаростойкого сплава. Кроме того, выпускной клапан выполнен составным: стержень из хромоникельмолибденовой стали с лучшей износостойкостью на трение и теплопроводностью для отвода теплоты от головки клапана к его направляющей втулке, а головка из жаропрочной хромоникельмарганцовистой стали.

Впускной клапан изготовлен из хромоникельмолибденовой стали. Пружины (наружная 35 и внутренняя 45) прижимают клапан к седлу и не позволяют ему отрываться от рычага привода. Пружины нижними концами опираются на две опорные шайбы 46 и 47. Верхняя опорная тарелка 36 пружин удерживается на стержне клапана двумя сухарями 37, имеющими в сложенном виде форму усеченного конуса. Направляющие втулки 26 клапанов изготовлены из чугуна, запрессованы в головку цилиндров и от возможного выпадения удерживаются стопорными кольцами 27.

Отверстие во втулке окончательно обрабатывается в сборе с головкой цилиндров, что обеспечивает узкий допуск на диаметр отверстия и точность его расположения по отношению к рабочим фаскам седла и клапана. Для уменьшения проникновения масла в камеру сгорания через зазоры между втулкой и стержнем клапана применены маслоотражательные колпачки 31, изготовленные из маслостойкой резины. Седла клапанов изготовлены из специального чугуна и в охлажденном состоянии запрессованы в нагретую головку цилиндров. Вставные седла клапанов обеспечивают необходимую прочность при воздейс- твии ударных нагрузок.

Рычаги 38 стальные, передают усилие от кулачка распределительного вала клапану. Рычаг одним концом опирается на сферическую головку регулировочного болта 44 и удерживается пружиной 39, а другим, имеющим специальную канавку для удержания рычага на клапане, - на его торец. Регулировочный болт 44 ввернут во втулку, которая, в свою очередь, ввернута в головку цилиндров. Регулировочный болт стопорится контргайкой.

Текущий и капитальный ремонт ВАЗ-2107

ВАЗ-2107, как и любой другой автомобиль, требует к себе пристального и регулярного внимания. Однако все его узлы и детали имеют ограниченный срок эксплуатации и периодически требуют ремонта или замены.

Ремонт отдельных узлов ВАЗ 2107

ВАЗ 2107 представляет собой модернизированную версию ВАЗ 2105, отличаясь лишь формой капота, облицовкой, наличием стильных спинок у сидений, новыми торпедо и панелью приборов. Однако необходимость ремонта обычно возникает уже через 10–15 тыс. км пробега.

Ремонт кузова ВАЗ 2107

Мягкая подвеска обеспечивает довольно комфортное нахождение в салоне ВАЗ 2107 во время движения. Однако плохая шумоизоляция приводит к тому, что при скорости выше 120 км/ч собеседника совсем не слышно. Кузов автомобиля может эксплуатироваться без проявления коррозии более одиннадцати лет, но крепёжные элементы начинают ржаветь гораздо раньше. Поэтому при замене рулевых тяг или сайлентблоков приходится использовать средство WD-40, без которого демонтировать эти элементы очень сложно (иногда их просто срезают болгаркой). Кузовные работы относятся к числу самых сложных и дорогих, поэтому любые проявления коррозии следует оперативно устранять.

Ремонт крыльев

Крылья защищают пространство под кузовом от попадания различных предметов — мелких камней, комков грязи и пр. Кроме этого, они улучшают аэродинамические характеристики и внешний вид автомобиля. Крылья ВАЗ-2107 имеют арочный вырез и крепятся к кузову с помощью сварки. Из-за постоянного воздействия окружающей среды они наиболее подвержены коррозии. Поэтому штатные крылья ВАЗ 2107 иногда меняют на пластмассовые, которые менее прочные, но служат гораздо дольше. Кроме этого, пластмассовые крылья снижают массу автомобиля.

Восстановление заднего крыла ВАЗ 2107 после столкновения, рассмотренное в качестве примера, выглядит следующим образом:

- Специальным рихтовочным молотком выравниваются вмятины.

- На зафиксированном автомобиле вытягивается повреждённая часть крыла.

Видео: рихтовка крыла ВАЗ-2107

Ремонт порогов

Пороги защищают кузов от различных повреждений и представляют собой прочные металлические трубы, приваренные к бокам автомобиля. Нагрузки на эти элементы, связанные с периодической посадкой и высадкой пассажиров, боковыми столкновениями и пр., заметно снижают их ресурс. Несмотря на то что пороги изготовлены из высококачественной стали, они быстро ржавеют.

Восстановление порогов начинают с осмотра дверных петель. Если они провисли, то зазор между дверью и порогом будет неровным. Поэтому сначала регулируют петли, а затем реставрируют порог в следующем порядке:

- Болгаркой срезается наружная часть порога.

- Удаляется усилитель (при его наличии).

- Шлифуются рабочие поверхности.

- Устанавливается и приваривается новый усилитель.

- Устанавливается и крепится саморезами наружная часть порога.

Усилитель можно сделать своими руками из металлической ленты, в которой закалённым сверлом через каждые 7–8 см просверливаются отверстия.

Ремонт поддомкратника

Поддомкратник быстро ржавеет и, как следствие, нуждается в ремонте. Его высверливают по точкам сварки. Если же эти зоны сильно проржавели, они полностью вырезаются, а на их место приваривается лист металла соответствующего размера и толщины.

Новый поддомкратник легко изготовить своими руками и прикрепить к днищу с помощью болтов. Его можно дополнительно усилить приваренной рядом металлической трубой.

Ремонт двигателя ВАЗ 2107

Симптомами неисправности двигателя являются:

- быстрый расход масла;

- повышенный расход горючего;

- слабая тяга;

- нехарактерный шум.

При этом автомобиль с трудом поднимается в гору на третьей или четвёртой передаче. К основным мероприятиям по ремонту двигателя ВАЗ-2107 относят переборку ГБЦ и замену поршней.

Ремонт ГБЦ

Различают средний и капитальный ремонт головки блока цилиндров. В любом случае ГБЦ демонтируется и частично разбирается. В обязательном порядке меняется прокладка.

Демонтаж ГБЦ ВАЗ-2107 осуществляется следующим образом.

- Отключается аккумулятор.

- Снимается фильтр воздуха, карбюратор и крышка ГБЦ.

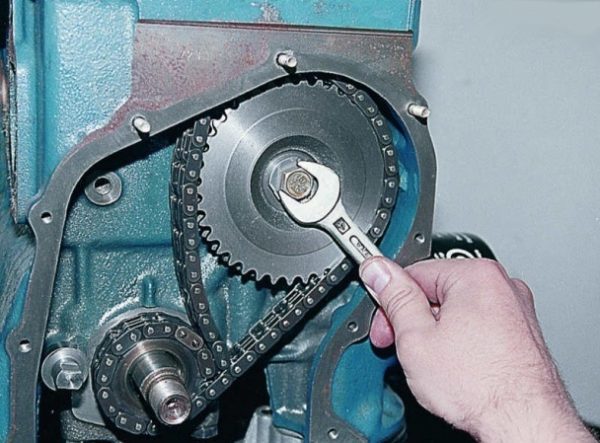

- Снимается верхняя звёздочка распредвала привода ГРМ.

Дальнейшие работы определяются степенью повреждения ГБЦ. В ряде случаев может потребоваться демонтаж направляющих втулок и клапанов.

Замена поршней

Поршневая группа двигателя ВАЗ-2107 имеет довольно сложную конструкцию. Однако обычно поршни удаётся поменять самостоятельно без демонтажа силового агрегата. Износ поршней проявляется в форме:

- изменения цвета выхлопа на синий;

- увеличения расхода топлива;

- снижения мощности двигателя.

Для замены поршней потребуется.

Сам ремонт поршневой группы осуществляется в следующем порядке.

- С прогретого двигателя сливается масло.

- Снимается ГБЦ и прокладка.

При приобретении новых поршней следует руководствоваться данными, выбитыми на дне изношенных изделий.

На стенке поршня имеется метка, показывающая направление установки поршня. Она всегда должна быть направлена на блок цилиндров.

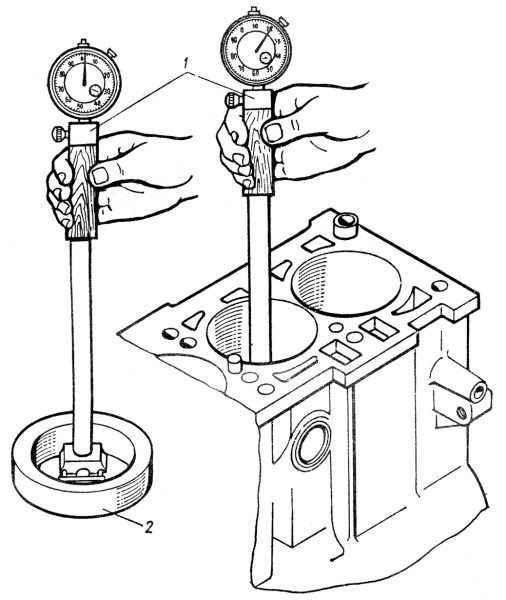

Нутромер предназначен для замера цилиндров в трёх поясах и двух измерениях:

- на расстоянии 15 мм от верхней границы цилиндра находится первый пояс;

- на расстоянии 45 мм от верхней границы цилиндра находится второй пояс;

- на расстоянии 80 мм от верхней границы цилиндра находится третий пояс.

Обычно составляют таблицу, в которую записывают результаты замеров конусности и овальности. Оба эти значения не должны быть больше 0,02 мм. Если значение превышено, блок надо ремонтировать. Расчётный зазор между стенкой цилиндра и поршнем должен быть в пределах 0,06 – 0,08 мм.

Поршни должны соответствовать цилиндрам — они должны быть одного класса.

Пальцы тоже делятся на категории, каждая из которых маркируется своим цветом:

- первая категория — синий цвет;

- вторая категория — зелёный цвет;

- третья категория — красный цвет.

Разница в размерах между соседними категориями составляет 0,004 мм. Проверить палец можно следующим образом. Он должен свободно нажиматься рукой, а при установке в вертикальное положение он не должен падать.

При проверке маслосъёмных колец следует учитывать, что зазор между ними и канавками поршня, измеренный специальным щупом, не должен превышать 0,15 мм. Большая величина зазора свидетельствует об износе колец и необходимости их замены.

Замена поршневой группы осуществляется следующим образом.

- С помощью оправки поршень и шатун соединяются между собой. Сначала надевается палец, затем шатун зажимается в тиски. На него устанавливается поршень и палец проталкивается. При этом все элементы необходимо обильно смазать маслом.

- Устанавливаются новые кольца. Сначала они смазываются вместе с канавками. Затем на каждый поршень устанавливается одно маслосъёмное и два компрессионных кольца (сначала нижнее, потом верхнее).

- С помощью специальной обжимки поршни ставятся на блок.

- Лёгким постукиванием молотка каждый поршень опускается в цилиндр.

- В шатуны устанавливаются смазанные маслом вкладыши.

- Проверяется лёгкость вращения коленвала.

- Поддон с заменённой прокладкой устанавливается на место.

- Устанавливается ГБЦ и привод ГРМ.

- В двигатель заливается масло.

- Проверяется работа двигателя на неподвижном автомобиле.

Видео: замена поршневой группы ВАЗ 2107 после перегрева двигателя

Ремонт КПП ВАЗ 2107

На последних модификациях ВАЗ-2107 установлена пятиступенчатая МКПП. Ремонт коробки необходим в следующих случаях.

- Передачи переключаются с трудом. Это может быть следствием отсутствия в коробке масла. Поэтому сначала заливается масло и проверяется работа КПП. Если проблема не исчезла, причиной может быть деформация самого рычага или внутренних элементов коробки, а также появление заусениц.

- Передачи самопроизвольно переключаются во время движения. Это обычно связано с износом лунок под шарики или поломкой пружин фиксаторов. Иногда изнашивается блокирующее кольцо синхронизатора или ломается пружина.

- КПП пропускает масло. Это обычно вызвано слабым креплением картера сцепления или износом сальников.

Для ремонта КПП потребуется:

- съёмник стопорных колец;

- набор ключей и отвёрток;

- плоскогубцы;

- молоток.

Ремонт заднего моста

На ВАЗ 2107 с пробегом причиной неисправности заднего моста может стать износ шлицевого соединения и полуосевых шестерёнок, а также недостаток масла в редукторе.

Если шум возникает только при разгоне машины, значит, изношены или неправильно отрегулированы подшипники дифференциала. Надо заменить редуктор и повреждённые элементы, затем произвести грамотную настройку.

Капитальный ремонт ВАЗ 2107

В отдельных случаях капитальный ремонт силового агрегата ВАЗ 2107 можно частично осуществить без его демонтажа. Перед началом работ следует тщательно промыть двигатель и моторный отсек струёй воды и высушить. Без снятия мотора можно заменить:

- уплотнитель картера;

- манжеты обоих коллекторов;

- сальники коленвала;

- помпу;

- генератор;

- бензонасос;

- карбюратор.

ГБЦ также легко снимается с двигателя без демонтажа.

Необходимость капремонта определяется специалистом по ряду показателей. И большой пробег машины не всегда становится основной причиной для проведения капиталки, так как и малый пробег не исключает такой ремонт. Вообще, если грамотно и регулярно проводить ТО, двигатель «семёрки» способен надёжно прослужить длительное время.

Капитальный ремонт предполагает восстановление элементов двигателя, в результате которого технические параметры будут соответствовать параметрам нового мотора. Для этого:

- меняется вся поршневая группа;

- растачиваются цилиндры;

- шлифуется коленвал;

- меняются вкладыши.

Необходимость капитального ремонта определяется состоянием блока цилиндров и поршневой группы. Если большинство элементов хорошо сохранилось, можно ограничиться заменой отдельных деталей. Если же обнаружится даже незначительный износ блока, потребуется хонингование цилиндров.

Иногда владельцы ВАЗ 2107 покупают ремонтный комплект, включающий перешлифованный коленвал и набор поршневой группы. Также для капитального ремонта рекомендуют приобретать неполный блок цилиндров. Так как в этом случае зазоры не смещены, заменить блок будет довольно просто. Однако чаще всего приходится покупать полноценный блок цилиндров, включающий масляный насос, поддон, ГБЦ и пр.

Разборку ДВС рекомендуется проводить на профессиональном стенде, предварительно сняв маховик и узел сцепления. Если такого стенда нет, демонтированный двигатель прочно фиксируют и лишь потом начинают его ремонт.

Обычно капитальный ремонт двигателя ВАЗ-2107 предполагает:

- разборку ГБЦ, с последующей очисткой и проверкой;

- осмотр коромысел и клапанов;

- ремонт или шлифовку клапанов;

- демонтаж поршней и шатунов;

- демонтаж коленчатого вала;

- проверку состояния блока цилиндров и его чистку;

- проверку распределительного вала;

- осмотр подшипников и проверку их на люфт;

- снятие и установку колец;

- проверку зазоров;

- осмотр сальников и их замену.

Таким образом, практически любой ремонт ВАЗ-2107 можно провести самостоятельно. Для этого необходимо иметь определённые навыки и набор инструментов для ремонта, а также руководствоваться пошаговыми инструкциями специалистов.

Разборка, сборка кривошипно-шатунного механизма ВАЗ-2107

содержательная: формирование профессиональных компетенций:

ПК 1.1. ПК 1.1.Диагностировать автомобиль, его агрегаты и системы.

ПК 1.2.Выполнять работы по различным видам технического обслуживания узлов и агрегатов автомобиля

ПК 1.3.Разбирать, собирать узлы и агрегаты автомобиля и устранять неисправности

ПК 1.4.Оформлять отчетную документацию по техническому обслуживанию.

ОК.1. Понимание сущности и социальной значимости своей будущей профессии, проявление к ней устойчивого интереса;

ОК.2. Организация собственной деятельности, исходя из цели и способов ее достижения, определенных руководителем;

ОК.3. Анализ рабочей ситуации, осуществление текущего и итогового контроля,

оценки и коррекции собственной деятельности, ответственность за результаты своей работы;

ОК.4. Осуществления поиска информации, необходимой для эффективного выполнения профессиональных задач;

ОК.5. Использование информационно-коммуникативных технологий в профессиональной деятельности;

ОК.6. Работа в коллективе и команде, эффективное общение с коллегами, руководством, клиентами.

Воспитательная: воспитание чувства коллективизма, соревнования и толерантности, культуры межличностного общения, интереса к избранной профессии.

Методическая: использование технологии кооперативного обучения в контексте практико-ориентированного урока для формирования профессиональных компетенций студентов.

Задачи урока:

учебно-практические:

- расширить представления обучающихся о кривошипно-шатунном механизме

- совершенствовать умения и навыки самостоятельной деятельности, работы в группах сотрудничества;

- развивать умения и навыки применения полученных знаний на практике;

- совершенствовать трудовые навыки;

учебно-познавательные:

- создавать условия для развития положительной мотивации к учению, стимулировать развитие творческих возможностей обучающихся;

- развивать способность к самостоятельной информационно- познавательной деятельности;

- создавать условия для применения полученных знаний;

воспитательные:

- содействовать воспитанию любви к профессии, положительного отношения к знаниям и процессу обучения, уверенности в своих силах;

- способствовать развитию внимания, точности, аккуратности, сообразительности при выполнении работы.

Образовательные технологии: технология кооперативного обучения, информационно-коммуникационные технологии

Прогнозируемый результат:

Составлять технологический процесс разборки КШМ;

Соблюдать технологическую последовательность разборки и сборки КШМ

Выявлять и определять неисправности механизма

Выполнять контроль качества сборки

Нормативный документ:

федеральный государственный образовательный стандарт среднего

профессионального образования по профессии 23.01.03. Автомеханик от

2 августа 2013 года.

Основная литература

1. Баранов Л.Ф. Техническое обслуживание и ремонт машин: Учеб. пособие. Ростов н/Д: Феникс, 2016.- 416 с.

2. Власов В.М. Техническое обслуживание и ремонт автомобилей: изд.М.2017г.- 176с.

3. Косарев С.Н., Мельникова Л.А. Мой автомобиль: «Издат. Дом Третий Рим», М. 2015г.- 178 с.

Круглов С.М. Устройство, техническое обслуживание и ремонт легковых автомобилей: Практ, пособие.- М.: Высш. шк. 2016.- 336 с.

Дополнительная

1. Вахламов В. К. Автомобили: Теория и конструкция автомобиля и двигателя: Учебник для студ. сред.проф. образования / В. К. Вахламов, М. Г. Шатров, А. А. Юрчевский; Под ред. А. А. Юрчесвкого. – М.: 4. Издательский центр «Академия», 2013. – 816 с.

2. Вишневицкий Ю. Т. Слесарь по ремонту автомобилей: Учебник. – М.: Издательско-торговая корпорация «Дашков и Кº», 2016. – 416с.

Интернет-источники, электронные образовательные ресурсы:

1. Автомобильный портал. [Электронный ресурс] URLhttp://brestauto.com

2. Сайт по ремонту и обслуживанию автомобилей. [Электронный ресурс] URLhttp://mehanika.

Ход занятия

Вводный инструктаж

Этап мотивации (самоопределения) к учебной деятельности

Организация целевого пространства.

Побуждение обучающихся к осознанной деятельности.

Мастер п/о: Здравствуйте! Присаживайтесь, пожалуйста. Дежурного прошу доложить о готовности к занятию. Визуальный осмотр обучающихся, с целью определения готовности их к уроку (спецодежда) и настрой на деловой режим.

Рапорт дежурного.

Мастер п/о: Спасибо присаживайся. Сегодня у нас с вами урок учебной

практики. Прошу вас быть активными и хочу пожелать всем успехов в работе.

2. Этап актуализации опорных знаний. Целеполагание

2. Этап актуализации опорных знаний. Целеполагание

Мастер п/о. В раннем детстве вашими игрушками были машины, вы их любили разбирать, с возрастом эта любовь переросла в выбор профессии автомеханика. Ведь хороший автомеханик, похож на музыканта. Он может на слух определить «болезнь» двигателя и всей машины. Считают, что двигатель это сердце автомобиля.

Как вы думаете, что мы сегодня будем разбирать?

Предполагаемый ответ. Будем разбирать двигатель автомобиля

Мастер п/о: Верно. Сегодня мы с вами произведем разборку кривошипно-шатунного механизма автомобиля ВАЗ-2107. На занятиях теоретического обучения вы уже знакомились с назначением, устройством кривошипно-шатунного механизма. Давайте, вспомним:

1. Для чего предназначен кривошипно-шатунный механизм?

2. На какие группы делится КШМ?

3. Для чего предназначены и как устроены коленчатые валы?

4. Для чего предназначены и как устроены поршни?

5. Для чего предназначен маховик.

6. Как крепят двигатель на раме автомобиля?

3. Проверка домашнего задания, воспроизведение и коррекция знаний, навыков и умений обучающихся, необходимых для решения целей и задач урока

Мастер п/о: Чтобы изготовить гаечный ключ, необходимо иметь инструкционно- технологическую карту последовательности разборки, сборки кривошипно-шатунного механизма. Для этого вам было выдано домашнее задание, разработать технологический разборки КШМ, где вы применяли знания, приобретенные на уроках МДК 01.02. Устройство,ТО и ремонт автотранспорта.

Предполагаемый ответ 3 бригад. Демонстрация инструкционно- технологических карт. Определение правильного варианта студентов вместе с мастером.

Мастер п/о. Какой инструмент вы будите применять для разборки КШМ?

Применение знаний, умений, навыков и опыта:

– в знакомой (стандартной) ситуации (типовые задания);

- Рассказать о значении техники проведения разборочных работ КШМ;

- Разобрать инструкционную карту, обратив внимание на технические требования;

- Рассмотреть применяемые инструменты, оборудование, приспособления;

- Показать приемы разборки КШМ; предупредить о возможных ошибках при выполнении работы. Обратить внимание на приемы самоконтроля;

- Разобрать вопросы рациональной организации рабочего места;

- Провести инструктаж по правилам техники безопасности, обратить внимание студентов на опасные зоны, требующие особой собранности при работе;

- Предложить студентам провести рабочие приемы разборки и сборочных работ КШМ; убедиться в понимании;

Мастер п/о. Сейчас я хочу остановиться на типичных ошибках, которые могут возникнуть во время выполнения самостоятельного задания. /Объяснение мастеров типичных ошибок во время разборки, сборки КШМ/

А сейчас произведем проверку ваших знаний, чтобы уяснить насколько вы готовы к дальнейшей работе.

/Вопросы к группе для определения знаний студентов по данной работе/

Мастер п/о: Хорошо, все правильно вы ответили на заданные вопросы.

Прежде чем вы приступите, к самостоятельному выполнению задания. Для этого давайте вспомним требования по безопасным условиям труда при разборки двигателя

Ответ обучающихся: Безопасные условия труда до начала работы, во

время и по окончании работы.

Мастер п/о: Молодцы! Вы назвали все правила безопасности труда правильно. Я удовлетворена результатами нашей совместной работы.

У кого есть вопросы, предложения?

После перемены мы продолжим работу. Будем разбирать кривошипно-шатунный механизм по инструкционно-технологической карте, и определять неисправности деталей.

Я желаю вам успеха. А сейчас перерыв 10 мин.

Текущий инструктаж

Творческое применение и добывание знаний в новой ситуации (проблемные задания)

Целевые обходы рабочих мест обучающихся мастером:

- проверить организацию рабочего места;

- проверить правильность соблюдения технологической последовательности;

- проверить правильность выполнения трудовых приемов работы;

- проверить правильность пользования контрольно- измерительным инструментом;

- проверить проведение промежуточного контроля;

- проверить соблюдение правил безопасности труда;

Заключительный инструктаж.

Рефлексия. Подведение итогов учебного занятия

На данном этапе рассматривается, как обучающиеся справились с самостоятельным заданием. Просмотр выполненных работ. Выставление отметок за работу каждому обучающемуся и бригаде в целом.

Мастер п/о: Цели урока мы достигли. Вами были продемонстрированы навыки трудовых приемов при разборки, дефектовки и сборки КШМ, соблюдена последовательность операций технологического процесса.

А сейчас, как результат нашего урока, подведем итоги в соответствии с отметками в оценочном листе, в который мы внесем результаты самостоятельной работы каждого члена бригады. На этом этапе отметки выставляли мы вместе с бригадирами.

Попрошу бригадиров каждой команды предоставить свои результаты проверки, подвести итоги индивидуальной самостоятельной работы ваших членов бригад. (Дополняем оценочный лист сведениями бригадиров). Бригадиры озвучивают баллы, полученные обучающимися во время выполнения самостоятельной работы, согласно критериям оценки баллов задания.

Вы довольны полученной отметкой. Вы считаете её справедливой? (ответы студентов).

А сейчас предлагаю вам по кругу каждому высказаться одним предложением, выбирая начало фразы из рефлексивного экрана на доске:

Рефлексия

познакомился с ________

Во время занятия Я нашел новое для себя_________

Прежде Я не знал___________

не понимал ___________

не мог ___________

Сейчас Я знаю ___________

Инструктирование о выполнении домашнего задания

Мастер п/о: На следующем занятии будем разбирать не менее интересный механизм двигателя- газораспределительный механизм. Прошу вас к следующему занятию подготовить инструкционно - технологическую карту разборки ГРМ ВАЗ-2107.

Читайте также: