Ремонт постели распредвала камаз

Добавил пользователь Алексей Ф. Обновлено: 05.10.2024

Восстановление деталей газораспределительного механизма

Газораспределительный механизм двигателя КамАЗ имеет ряд ключевых деталей. Рассмотрим типичные дефекты каждой и способы их устранения.

Восстановление клапанов и их притирка в гнездах головок цилиндров

Клапаны изготовлены из жаропрочной стали. Стержень клапана перед установкой графитизуется. Угол рабочей фаски клапана 45°; диаметр выпускного клапана 51,5 мм, впускного — 46,5 мм; высота подъема клапана 12,5 мм.

Характерными дефектами клапанов являются износ рабочих фасок, погнутость стержня, облом тарелки клапана.

Толкатели тарельчатого типа стальные, тарелки наплавляются при изготовлении отбеленным чугуном. Характерными дефектами толкателей являются износ тарелки, раковины на рабочей поверхности, износ стержня.

Изношенные тарелки и стержни толкателей восстанавливаются хромированием.

После восстановления клапаны притираются в седлах головок цилиндров.

Притирка клапанов начинается с приготовления пасты: паста приготавливается из 1,5 части (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0,5 части дизельного топлива. Перед употреблением притирочная паста перемешивается, чтобы микропорошок не осаждался. Затем на фаску седла клапана наносится тонкий равномерный слой пасты. Стержень клапана смазывается моторным маслом. Притирка производится возвратно-вращательным движением клапана дрелью с присоской или соответствующим приспособлением. Нажимая на клапан, необходимо повернуть его на 1/3 оборота по часовой стрелке, затем на 1/3 оборота в обратном направлении. Клапаны круговыми движениями не притираются. Притирка продолжается до появления на фасках клапанов седел пояска шириной не менее 1,5 мм матового цвета, как показано на рис. 51.

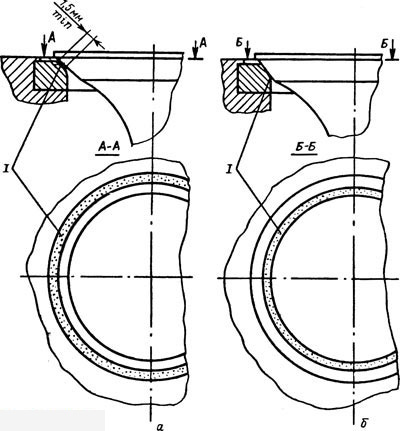

Рис. 51. Расположение притертых матовых поясков на седле и головке клапана при закрытом положении:

а — правильное; б — неправильное; I — положение пояска на седле и головке клапана

При правильной притирке матовый поясок на седле головки клапана должен начинаться у большего основания конуса седла.

После окончания притирки клапаны и головки цилиндров промываются керосином и обдуваются воздухом. Качество притирки клапанов определяется после сборки клапанного механизма проверкой его на герметичность. Для этого головка цилиндра устанавливается впускными и выпускными окнами вверх и в углубления клапанных гнезд заливается дизельное топливо. Хорошо притертые клапаны не должны пропускать топливо в местах уплотнения в течение 30 мин. При подтекании керосина производится постукивание резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притираются повторно.

При необходимости качество притирки проверяется «на карандаш». Для этого на фаску клапана мягким графитовым карандашом наносится на равном расстоянии 6—8 черточек. Клапан осторожно вставляется в седло и после сильного нажатия проворачивается на 1/4 оборота. При качественной притирке все черточки должны быть стертыми.

После контроля притирки клапанный механизм собирается и регулируется. Регулировка клапанов производится при четырех положениях коленчатого вала. Первое положение коленчатого вала определяется относительно начала впрыска топлива в первый цилиндр совмещением меток на муфте опережения впрыска и корпуса топливного насоса.

Дефекты распределительного вала

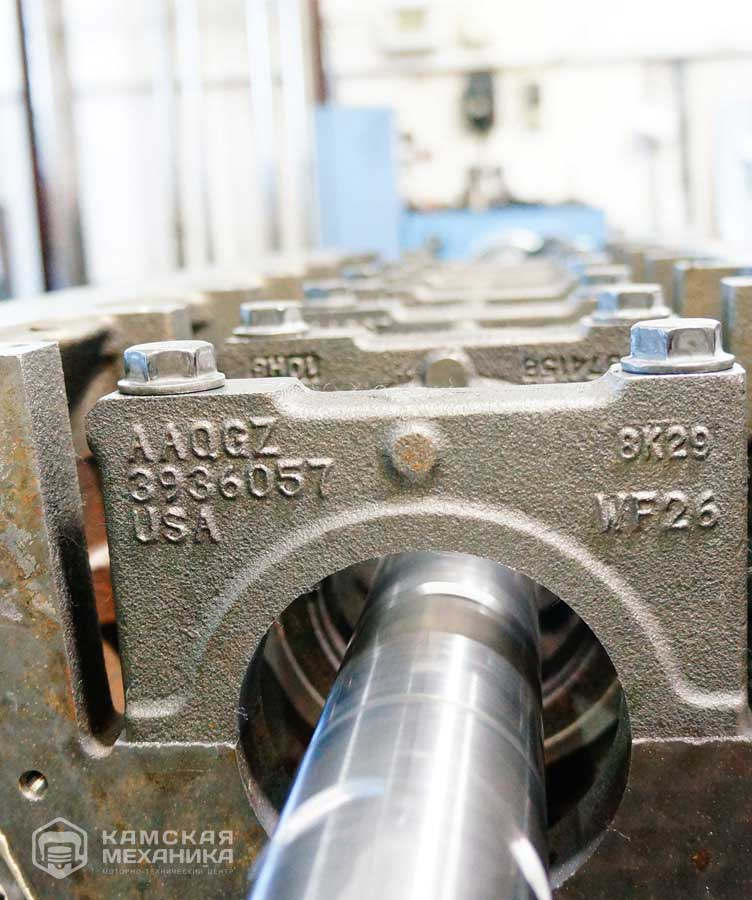

Распределительный вал изготовляется горячей штамповкой из стали 18ХГТ. Он устанавливается в развале блока на 5 опорных подшипниках. Поверхности опорных шеек и кулачков после цементации закаливаются токами высокой частоты. Поверхности шеек и кулачков проходят точную механическую обработку: шлифуются, полируются и затем фосфатируются. Биение поверхностей второй, третьей и четвертой шеек относительно оси крайних шеек допускается не более 0,025 мм. Нецилиндричность опорных шеек 0,005 мм, непараллельность образующих всех кулачков относительно поверхности крайних шеек не более 0,05 мм.

На задний конец распределительного вала напрессована стальная штампованная шестерня с прямыми зубьями. Зубья шестерни подвергаются термической обработке. Шестерня распределительного вала приводится во вращение через промежуточную шестерню шестерней коленчатого вала.

Характерными дефектами распределительных валов являются:

- трещины на валу, отколы по торцам вершин кулачков;

- погнутость вала;

- износ шпоночного паза;

- износ впускных и выпускных кулачков по высоте; износ передней, средней и задней опорных шеек.

Разборка клапанного механизма и возможные дефекты его деталей

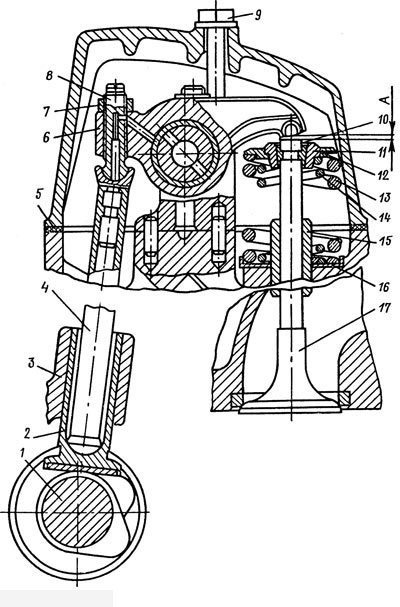

В состав газораспределительного механизма, показанного на рис. 48, входят распределительный вал, толкатели с направляющими, штанги, прокладка крышки головки, коромысла с регулировочным винтом, клапаны с двумя клапанными пружинами, направляющая клапана и устройство крепления клапанов Клапанный механизм закрывается крышкой. Крышки крепятся болтами к головкам цилиндров.

Рис. 48. Газораспределительный механизм двигателя КамАЗ-740:

1 — распределительный вал; 2 — толкатель; 3 — направляющая толкателей; 4 — штанга; 5 — прокладка крышки головки; 6 — коромысло; 7 — гайка; 8 — регулировочный винт; 9 — болт крепления крышки головки; 10 — сухарь; 11 — втулка тарелки; 12 — тарелка пружины; 13 — наружная пружина; 14 — внутренняя пружина, 15 — направляющая клапана; 16 — шайба; 17 — клапан; А — тепловой зазор между носком коромысла и стержнем клапана

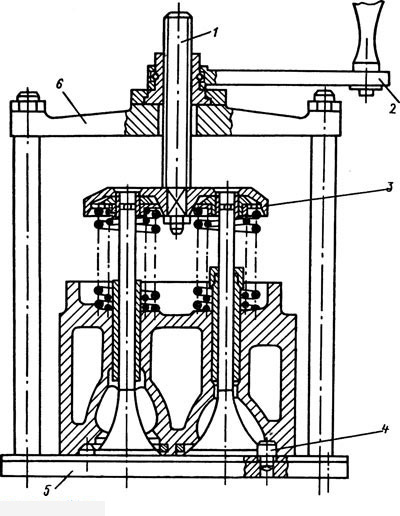

Рис. 49. Разборка клапанного механизма с использованием приспособления И-801.06.100:

1 — винт; 2 — рукоятка; 3 — тарелка; 4 — штифт; 5 — основание; 6 — траверса приспособления

Разборка клапанного механизма осуществляется с помощью приспособления И-801.06.100, показанного на рис. 49. Для разборки клапанного механизма необходимо:

- установить головку блока цилиндров на основание так, чтобы штифты приспособления вошли в отверстия под болты крепления головки;

- вращать вороток, вворачивать винт и тарелкой отжать пружины клапанов;

- снять сухари и втулки;

- вывернуть винт из траверсы, снять тарелку и пружины клапанов;

- вынуть впускной и выпускной клапаны.

Штанги толкателей стальные, пустотелые, со вставками, наконечниками. Характерный дефект штанг: ослабление посадки наконечников и погнутость стержня штанги.

На каждый клапан устанавливаются по две пружины. В соответствии с требованиями технических условий на контроль, сортировку и восстановление пружин предварительно устанавливаемое усилие пружин должно составлять 360 Н, а суммарное их рабочее (в сжатом состоянии) усилие — 830 Н. При дефектации пружин около 10 % от общего количества выбраковывается. Вместо выбракованных пружин на сборку газораспределительного механизма поступают новые.

Технические условия на контроль, сортировку и восстановление распределительных валов

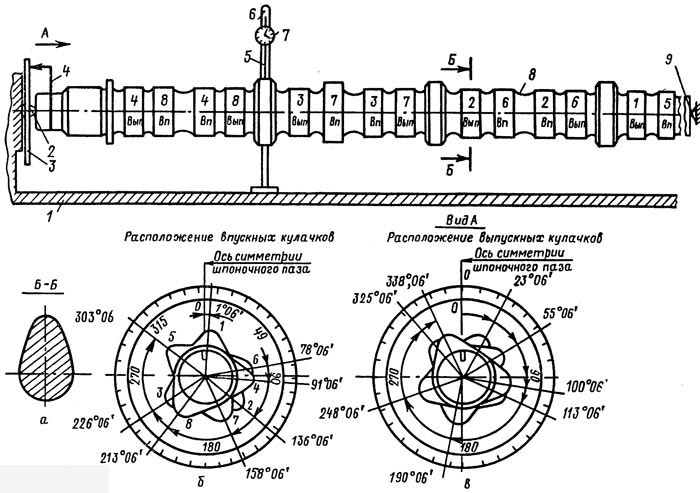

Контроль размеров кулачков и опорных шеек распределительного вала осуществляется с помощью приспособления, показанного на рис. 50, а размеры кулачков указаны в табл. 28.

Технологические условия на контроль, сортировку и восстановление распределительных валов представлены в табл. 29.

Рис. 50. Приспособление для контроля профиля кулачков и опорных шеек распределительного вала:

а — профиль кулачка, б — расположение впускных кулачков; в — расположение выпускных кулачков; Вп — впускной кулачок; Вып — выпускной кулачок; 1 — основание приспособления; 2,9 — центры; 3 — диск с градуировкой, град; 4 — указательная стрелка, закрепленная на шейке распределительного вала; 5 — ножка индикатора; 6 — стойка индикатора; 7 — индикатор, 8 — распределительны вал

Последовательность контроля распределительного вала следующая:

- проверить вал на отсутствие трещин и отколов кулачков;

- радиальное биение средних опорных шеек относительно передней и задней опорных шеек; проверить износ шейки под шестерни;

- кулачков по высоте;

- цилиндрической части кулачков;

- передней и средней шеек;

- задней шейки.

28. Размеры кулачков распределительного вала КамАЗ-740

Примечание: а — угол поворота кулачка; h — высота подъема профиля кулачка.

- Сделать заключение о годности распределительного вала и о способе восстановления распределительного вала.

Распределительные валы, не удовлетворяющие требованиям технических условий, подвергаются восстановлению.

Материал: сталь 18ХГТ

Твердость опорных шеек, кулачков и торца распределительного вала: HRC 58—63

29. Технические условия на контроль, сортировку и восстановление распределительного вала

Технологический процесс восстановления распределительных валов

Технологический процесс восстановления распределительных валов включает следующие операции: мойку распределительного вала, снятие шестерни, правку и проверку биения распределительного вала, шлифовку шеек вала под ремонтный размер, контроль размеров шеек, шлифовку кулачков цилиндров, контроль профиля кулачков, изготовление паза под шпонку, установку шестерен, сдачу распределительного вала ОТК.

Восстановление опорных шеек распределительного вала производится шлифованием под ремонтный размер, а его кулачков — шлифованием по копиру с целью восстановления профиля кулачков на копировально-шлифовальных станках ЗА433 шлифовальным кругом ПП 600X20X305 марки Э46—60 СМ1—СМ2К. После шлифования шейки и кулачки распределительного вала полируются полировальной лентой ЭБ220 или пастой ГОИ № 10.

Режимы шлифования опорных шеек и кулачков распределительного вала приведены в табл. 30.

30. Режимы шлифования опорных шеек и кулачков распределительного вала

ВОССТАНОВЛЕНИЕ ПОСТЕЛИ КОЛЕНВАЛА

В процессе эксплуатации коренные опоры коленчатого вала испытывают значительные нагрузки, что приводит к погрешностям форм отверстий в любой из плоскостей в пределах 0,03..0,05 и если не принимать мер по устранению таких дефектов, то в процессе эксплуатации возникают более значительные повреждения:

- деформация привалочных плоскостей в блоке под установку крышек коренных опор;

- деформация подшипниковой крышки в результате перегрева;

- проворот вкладышей коленчатого вала с образованием глубоких вырывов и катастрофический износ отверстий;

- разрушение крышек подшипников коленвала.

Ремонт таких отверстий только расточкой не позволяет обеспечить высокие эксплуатационные характеристики, так как довольно сложно обеспечить стабильный размер и необходимые геометрические параметры отверстий по всем шейкам. Велика опасность прослабить отверстие, большие трудности обработки наваренного отверстия или имеющего наклеп после проворота вкладышей, высокая шероховатость обработанной поверхности ухудшает теплоотвод, этому также способствует наварка лентой и применение эпоксидных композиций. Поэтому с целью обеспечения минимальных геометрических погрешностей при ремонте отверстий опор коленвала, жесткого допуска и необходимой шероховатости следует применять в качестве финишной операции – хонингование.

Выпускаемые в настоящее время за рубежом станки для расточки коренных опор коленчатого вала дороги, а если сюда добавить инструмент и оборудование для хонингования, то получается довольно « круглая » сумма. Кроме того, импортные хонголовки для восстановления постелей коленвала в силу конструктивных особенностей имеют малый диапазон обработки, пониженную радиальную и осевую жесткость, применяются только дорогостоящие абразивные бруски импортного производства.

С целью восстановления коренных опор коленвала в номинальный размер с гарантированным качеством в ООО « Прецизион » разработана комплексная технология, изготавливается инструмент и оснастка для ремонта постелей любых блоков ДВС с любыми повреждениями, с обеспечением всех требований завода-изготовителя.

Во всех случаях при проведении ремонтных работ обязательно производится замер парных плоскостей в тоннеле блока под установку крышек подшипников. Операция производится с помощью контрольной оправки и щупа 0,02 мм.

При неплоскостности более 0,02 мм, плоскость необходимо обработать. Это можно сделать при помощи шабровки, на расточном или фрезерном станке, однако это очень трудоемко.

Поэтому, разработано и изготавливается приспособление "ПРЕЦИЗИОН Т", позволяющее фрезеровать эти плоскости с монтажом всей оснастки непосредственно на блоке.

Следует отметить, что неплоскостность имеют примерно 50% блоков, поступающих в ремонт, а если шейки перегреты или произошел проворот, то неплоскостность в таких случаях бывает всегда и может достигать 0,3мм.

Операция подрезки плоскости (при выявлении неплоскостности) при ремонте постели должна производиться обязательно, так как при установке крышки на "косые" плоскости неизбежно деформируется крышка и блок. Неплоскостность на блоке практически всегда имеет следующий вид:

При креплении крышки блок деформируется и начинает испытывать крайне нежелательные для чугуна нагрузки на разрыв, поэтому очень часто блок после непродолжительной эксплуатации разрывается либо в районе масляного канала по центру, либо происходит разрыв блока с выходом трещин на боковые поверхности блока.

Очень страдают от этого блоки "КАМАЗ", на которых увеличена мощность, а жесткость блока конструктивно осталась прежней. Все это, а также недопустимые нагрузки, могут служить причиной выхода из строя как новых двигателей, так и двигателей прошедших ремонт.

РАССМОТРИМ НАИБОЛЕЕ ХАРАКТЕРНЫЕ ВИДЫ ПОГРЕШНОСТЕЙ КОРЕННЫХ ОПОР И ПОДГОТОВКУ ИХ ДЛЯ ПРОВЕДЕНИЯ ОБРАБОТКИ:

1. Самый распространенный случай. Отверстия на одной опоре коленчатого вала или на нескольких имеют деформацию от длительных знакопеременных нагрузок, в результате незначительного перегрева или других причин. Величина геометрических погрешностей не более 0,1 мм. При таких погрешностях коленчатый вал иногда вращается при укладке. Но эксплуатация двигателя с такими погрешностями неизбежно приведет к более серьезным повреждениям постели коленвала. В этом случае подготовка отверстия производится следующим образом:

- все крышки подшипников осаживаются на абразивной плите, либо на фрезерном или шлифовальном станке на 0,1..0,2 мм;

- крышки устанавливаются на место, болты затягиваются необходимым моментом;

- отверстия обмеряются нутромером. Отверстия должны иметь припуск на обработку в пределах 0,06-0,25 мм. В районе замков размер может быть в допуске готового отверстия.

2. В том случае, если погрешности превышают 0,1мм или необходимо заменить, например крышку коренного подшипника (в результате поломки или другой причины) применяется следующая технология:

- « неродная » крышка одна или несколько, осаживается на 0,5…1 мм на фрезерном станке, с последующей шлифовкой на абразивной плите, остальные - - крышки осаживаются на 0,1…0,2 (как в предыдущем случае);

- крышки устанавливаются на место;

- отверстия обмеряются нутромером на наличие припуска на обработку.

Часто встречаются случаи, когда в результате перегрева одна или несколько крышек опор коленвала деформируются, ее края выступают внутрь отверстия на 0,2…0,5 мм и она имеет большой боковой зазор в тоннеле блока (V-образные двигатели) поверхность отверстия в крышке имеет характерный синий цвет. Если крышка базируется на штифты, то происходит уменьшение межцентрового расстояния между штифтами в крышке, и она устанавливается на место с недопустимо большим натягом. В этом случае проводятся следующие операции:

- плоскость разъёма крышек обрабатывается « как чисто »;

- крышка (с базированием в туннеле) устанавливается на место, с помощью щупов определяются боковые зазоры с каждой стороны, крышки снимаются, и производится наварка боковых поверхностей (наварка самозащитной проволокой ПАНЧ-11 полуавтоматом без подогрева крышки и без углекислоты), с последующей их шлифовкой или фрезеровкой с обеспечением необходимой посадки ее в туннеле блока;

- крышки опор коленчатого вала (с базированием по штифтам) обрабатываются следующим образом: с помощью концевых мер вымеряется межцентровое расстояние штифтовых отверстий, расположенных в блоке. На фрезерном станке или расточном, обрабатываются отверстия увеличенного диаметра в подшипниковой крышке. На токарном станке изготавливаются ступенчатые штифты и устанавливаются на место.

3. Случай, когда провернулись вкладыши и отверстие имеет большой диаметр вкруговую , на поверхности видны глубокие вырывы и борозды. В этом случае часть отверстия, находящихся в блоке навариваются, крышка заменяется, а если нет возможности поставить другую крышку, то наваривается и крышка. Наварка (в случае сильного проворота) производится самозащитной проволокой ПАНЧ-11 полуавтоматом без подогрева блока и без углекислоты. Наплавленный слой имеет хорошую адгезию, практически отсутствуют поры, нет отбела чугуна, удовлетворительно обрабатывается твердосплавным резцом.

Когда износ не катастрофичный, то на постель или крышку наносится методом напыления порошковый материал С-01-11. При этом используется оборудование "ДИМЕТ" (мод. 405).

4. Случай, когда отверстия имеют большой плюс около плоскости разъёма (характерно для V- образных блоков). В этом случае крышки осаживаются на 0,5…1 мм. Часть отверстий, прилегающих к разъёму в блоке цилиндров, напыляются (навариваются).

Подготовленные таким образом отверстия коренных опор коленвала поступают на расточку всех шеек с одной установки с последующим хонингованием.

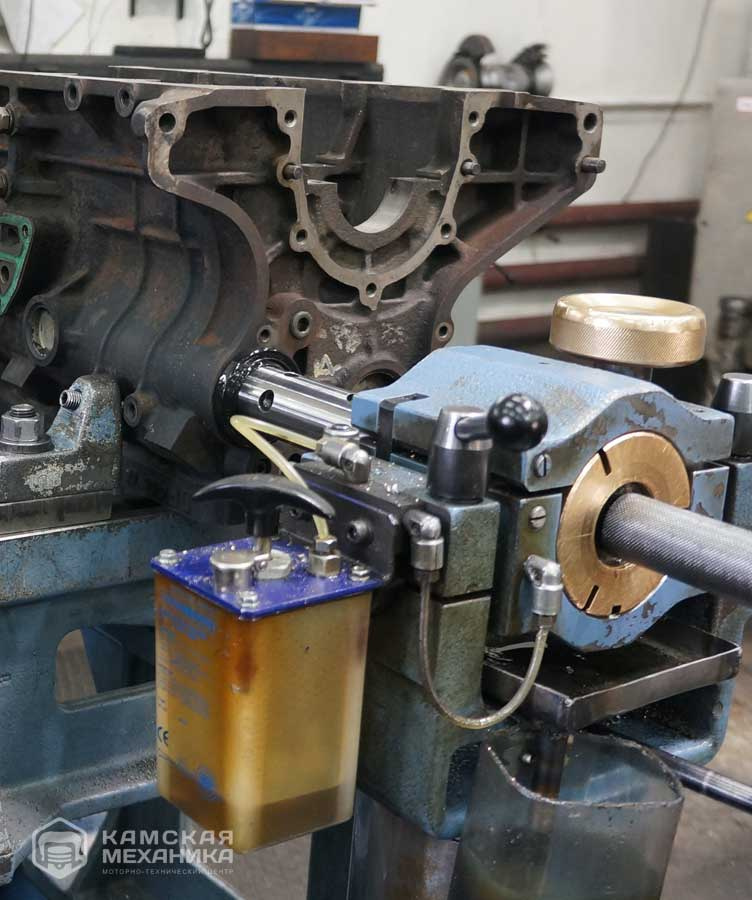

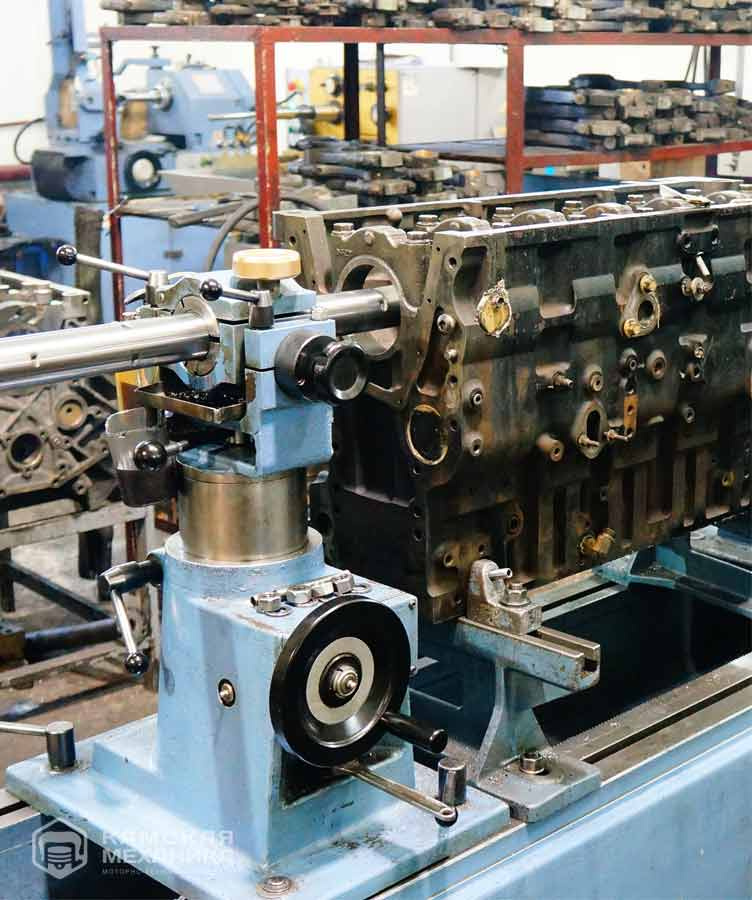

Обработка подготовленной постели производится следующим образом:

- торцевые плиты крепятся к торцам блока и на них устанавливаются люнеты;

- ролики устанавливаются на крайние опоры, но если они наварены, то используются соседние;

- борштанга укладывается на ролики и прижимается к ним;

- с помощью подвижных башмаков люнетов через втулки фиксируется положение борштанги, которое контролируется 4-мя индикаторами. Диаметры роликов выполнены так, что обеспечивается смещение оси борштанги вниз на 0,02мм.. При необходимости на блок устанавливается промежуточная опора (для предотвращения вибрации) с компенсатором деформации борштанги, который после фиксации промежуточной опоры снимается с блока;

- убираются индикаторы и ролики;

- « браслет » с настроенным резцом устанавливается и крепится на борштанге на обработку первой шейки;

- растачивается отверстие;

- « браслет » открепляется и переустанавливается для расточки соседней шейки. Таким образом производится расточка всех шеек за одну установку.

Расточка может производится одним оператором с помощью передвижного расточного привода "ПРЕЦИЗИОН ПП", либо с помощью электродрели - в этом случае работают два оператора.

" ПРЕЦИЗИОН ПП" имеет привод вращения через зубчатую ременную передачу от электродвигателя переменного тока, частотный преобразователь для бесступенчатого регулирования числа оборотов, регулировку по высоте, двухкарданную подвеску, педальный включатель оборотов, бесшумен и удобен в работе и может эксплуатироваться в любом помещении с твердым покрытием пола. Кроме того, "ПРЕЦИЗИОН ПП" при обработке (расточке) постелей среднеразмерных блоков на горизонтально-расточном станке "ПРЕЦИЗИОН П3", является его неотъемлемой частью и может осуществлять привод расточной борштанги с любого торца блока (гбц) в зависимости от конструкции растачиваемого узла.

При расточке с помощью электродрели один оператор удерживает дрель, второй производит подачу. Расточка наваренных (напыленных) отверстий производится за несколько проходов.

- открепляется и снимается расточной « браслет »;.

- борштанга снимается и производится замер диаметра отверстий всех опор, при необходимости производится повторная расточка опор, имеющих наименьший диаметр;

- снимаются люнеты, торцевые плиты и поддержка борштанги - блок готов к хонингованию;

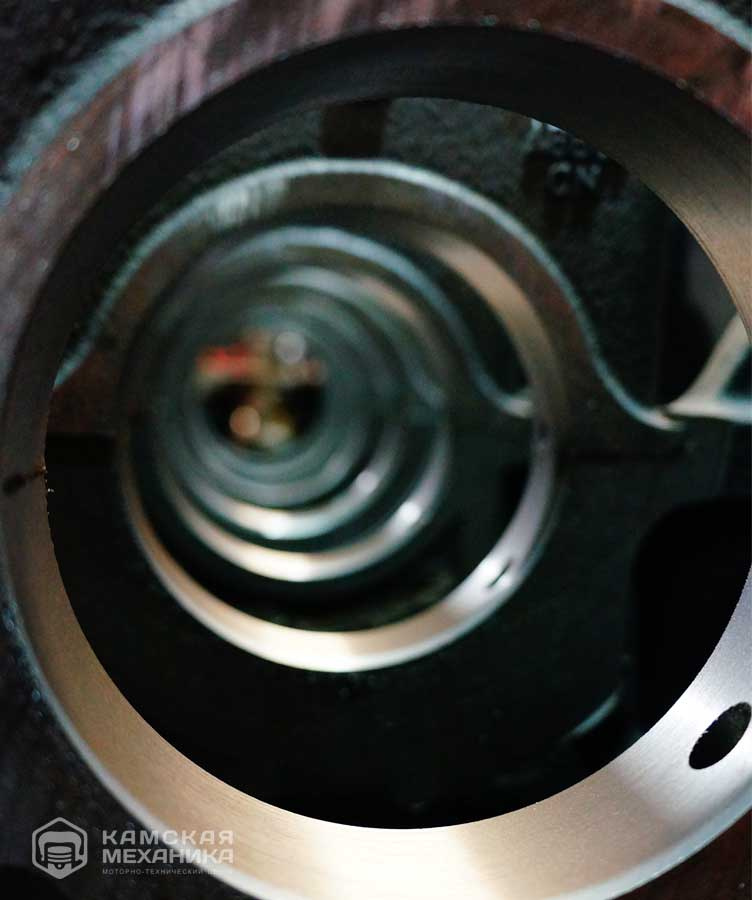

- хонголовка заводится в отверстие и производится разжим брусков вручную с помощью ключа.

Привод при хонинговании осуществляется малооборотной дрелью через карданную подвеску; жесткий разжим брусков с хонингованием в режиме выхаживания обеспечивает высокую точность и необходимую шероховатость. Режущие бруски отечественного производства, их стойкость 200…300 блоков, после чего они заменяются в условиях потребителя. Бруски крепятся к колодкам эпоксидной смолой.

Хонингование производится с СОЖ- дизтопливом или отработкой (только при напылении "ДИМЕТ") с периодическим поливом из лейки, расход СОЖ- 100..200 мл на обработку одного блока.

Настройка хонголовки с одного диаметра на другой производится путем замены опорных шайб под опорными колодками. Например, после хонингования Ø100 ( КАМАЗ) необходимо хонинговать Ø11 1 ( МЕРСЕДЕС). Для этого необходимо подложить шайбы толщиной 5,5мм. (по 3 шайбы под каждую опорную колодку).

Подрезка торцов под упорные подшипники производится инструментом с радиальной подачей резца, обеспечивающего перпендикулярность обрабатываемых поверхностей относительно оси постели. Вся оснастка устанавливается и фиксируется в уже обработанной постели коленчатого вала.

Время расточки всех шеек, например блока КАМАЗ, (без наварки) занимает 10….15 мин. Если какая-то из опор наварена, то она обрабатывается за несколько проходов и время соответственно увеличивается.

Время хонингования при припуске 0,02…0,03 мм - 4…5 мин.

Общее время обработки постели коленвала, например КАМАЗ, (без наварки) - 2,5…3 часа и в основном это время настройки, замеров и т.д., с наваркой - 3,5…4 часа.

Данная технология не требует никакого специального оборудования, так как вся расточная оснастка (навесная оснастка) монтируется на блоке. Для менее габаритных блоков мы предлагаем станок "ПРЕЦИЗИОН П3".

В результате проведения расточки с использованием нашего оборудования обеспечиваются все требования завода-изготовителя (овальность, конусность не более 3..4 мкм, непрямолинейность не более 0,005) производится восстановление коренных опор в номинальный размер с минимальным смещением оси (0,02…0,03) и любыми повреждениями, успешно внедрена и эксплуатируется на многих крупных и малых предприятиях.

Инструмент и оснастка для обработки коренных опор состоит из хонголовки (в комплекте с шайбами на необходимый диаметр) и расточной навесной оснастки, состоящей из:

- расточной борштанги (используется и как установочная);

- комплекта установочных роликов для конкретного диаметра*;

- люнетов со втулками и индикаторами;

- « браслета » для установки резца в любом месте борштанги с оснасткой для настройки вылета резца;

- комплекта базовых втулок;

- комплекта опорных секторов для конкретного диаметра*;

- торцевых плит для конкретного блока**;

- приспособления для поддержки борштанги и компенсатора ее деформации;

- инструмента и оснастки для подрезки торцов под упорные подшипники с радиальной подачей резца;

- абразивной плиты с измерительной оснасткой;

- вспомогательной оснастки;

- фрезерного приспособления "ПРЕЦИЗИОН Т" (по дополнительному заказу);

- расточного привода "ПРЕЦИЗИОН ПП" (по дополнительному заказу).

* - позиции индивидуальны для каждого диаметра постели

** - позиции индивидуальны для каждой модели двигателя

Для обработки коренных опор различных диаметров изготавливаются хонголовки с диапазонами Ø50…Ø65; Ø63…Ø80; Ø78…Ø100; Ø98…Ø130 + спец.диапазон от 170мм.

Окончательный ремонт ГБЦ (+восстановление постелей распредвала)

Проблема была описана постом ранее. Всем спасибо за советы! Действительно, оказались, что маслосъемные колпачки на впускных клапанах фирмы erling были либо подделкой, либо просто некачественные. Образовался нагар на впускных клапанах, который и мешал им закрываться. А также, думаю, что это стало причиной моего небольшого масложора, который, как я предполагал изначально, был из-за ВКГ.

А теперь к сути. Клапана было решено заменить, втулки развернуть, т. к. некоторые клапана чуть подклинивало в них, седла расшорошить, притереть. Развертку купили в магазине на 7мм, если не ошибаюсь, а вот с шарошками уже сложнее. Нашли, где взять в пользование набор на ваз 2110. Угол одной из шарошек там соответствует углу моей ГБЦ, а вот штырь уже меньше по диаметру на 1мм. Пришлось искать токоря, которые сделал нам этот штырь.

Дальше идет процесс обработки самих седел. Сначала шарошим. У самих как-то неидеально получились некоторые седла, так что нашли человека, кто помог и подсказал. В целом с задачей справились.

Долго и упорно притираем.

Все собираем, заводим. Работает нормально. Пробуем дать газу, что-то происходит в моторе, появляется громкий стук. Опять разбирать…

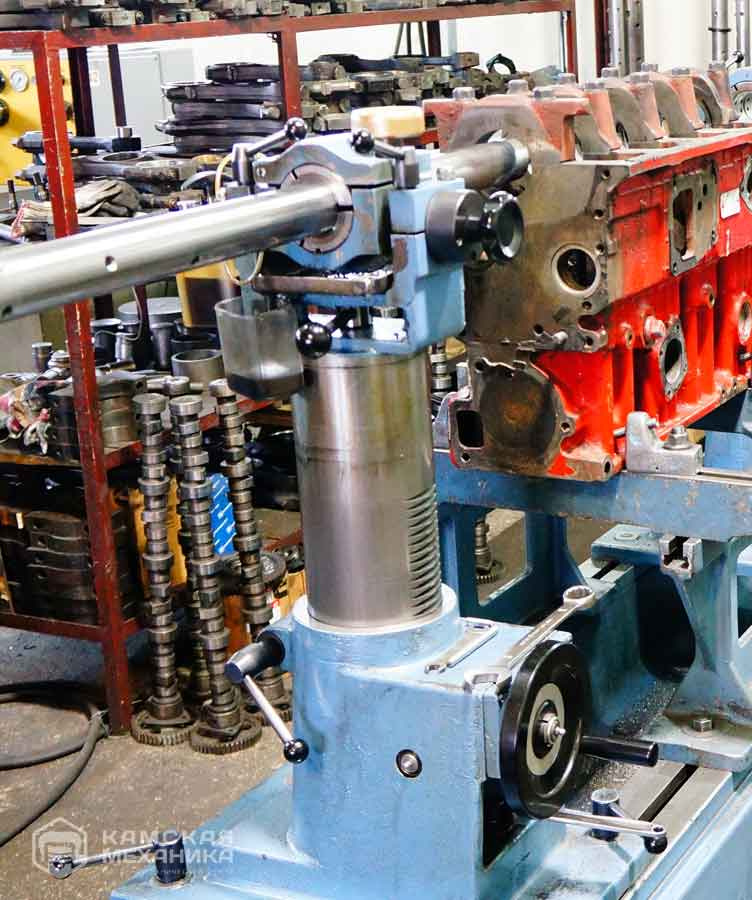

Снимаем крышку и видим, что выскочил гидрокомпенсатор, попал под распредвал, а тот в свою очередь расплавил постель распредвала… Картина — жуть. Непонятно, почему рокер так выскочил, либо просто масла насос не накочал, а распредвал сам первым делом зачесал постель. Факт на лицо — испорчена головка, крышка клапанная. Стоит это не дешево. Хотел восстановить головку в "Механике", но они отказались, что все равно ничего работать хорошо уже не будет. Нашел другую компанию ООО "МоторИнтех", в которой взяли мою ГБЦ в работу. Распредвал немного поврежден, но некритично, биения нет, так что решил оставить старый (новый стоит минимум 30тыс.) Вот что подпортилось на валу:

Хотел бы выразить благодарность сотрудникам ООО "МоторИнтех" за качественную работу, в частности Мастеру-приемщику Юрию за уважительное отношение к клиентам. За неделю они выполнили всю работу по восстановлению постелей, как и обещали. Вышло мне все это в 13тыс, а рабочая б/у ГБЦ стоит около 50 тысяч.

Вот в таком виде отдали мне отремонтированную головку.

До ремонта впускной распредвал клинило и он с трудом прокручивался. После всей наварки постели и обработки на токарном станке все вращалось идеально от легкого движения руки.

Всю головку в сборе с клапанами еще раз прочистили, помыли.

Обнаружил, что сетчатый фильтр был рваный. Возможно это и стало причиной поломки. Если грязь забила масляный канал, то вполне возможно, что давления масла под распредвал не хватило и он прокрутился в сухой постели. Поставил новый:

Вот как выглядит наваренная постель:

Отмыли и продули также и клапанную крышку с валами:

Теперь аккуратно собираем все это на моторе.

Все чистенькое, никакой грязи. После такого количества сборок-разборок установка ГБЦ вместе со всеми промывками и очистками заняла у нас 14 часов с перерывом на обед :)

Заводим авто — работает как часики) Даем газ — моментальный отклик, никаких лишних шумов.

Немного покатался по городу, поменял масло на новое и на следующий день уже поехал в Москву. 350км по трассе без проблем совершенно. Надеюсь, что больше никаих проблем не будет)

Ремонт постели коленвала и распредвала

Блок цилиндров силового агрегата подвергается значительным нагрузкам механического типа, а также воздействию высоких температур в процессе эксплуатации. Из-за перегрева либо недостатка масла нарушается рабочий терморежим подшипника, так как масло в нем используется не только для смазки, но и для охлаждения. Износу подвергаются не только коленвал и распредвал, но и их посадочные места в постели. Как следствие – внутренние напряжения в материале блока перераспределяются, что становится причиной его деформации.

Измененная геометрия постели коленвала нарушает условия смазывания, формирует нагрузки на изгиб на узле, что становится причиной ускоренного изнашивания вала, коренных подшипников и силового агрегата в целом. Не исключаются и механические повреждения постели коленвала при разрушении либо чрезмерном изнашивании коренных подшипников.

Устранить неисправности такого рода позволяет расточка постелей. Компания «ЧТК-МОТОРС» производит комплексный ремонт постели коленвала и распредвала, используя специализированное станочное оборудование. Высокотехнологичные установки позволяют восстанавливать узлы легковых моторов отечественных и зарубежных машин, обслуживать блоки спецтехники и автобусов.

mv2.jpg/v1/fill/w_168,h_112,al_c,q_80,usm_0.66_1.00_0.01,blur_2/MG_8_edited.jpg" alt="MG_8_edited.jpg" width="" height="" />

Ремонт постели коленвала и распредвала

ГРУЗОВЫЕ АВТОМОБИЛИ

РЕМОНТ ПОСТЕЛИ КОЛЕНВАЛА

КАМАЗ/ЯМЗ-238 - 10 770.00р.

ЯМЗ-236 - 10 118.00р.

ИНОМАРКА 6 цилиндров - 15 940.00р.

РЕМОНТ ПОСТЕЛИ РАСПРЕДВАЛА

КАМАЗ/ЯМЗ-236 - 3 630.00р.

ЯМЗ-238 - 4 176.00р.

ИНОМАРКА 6 цилиндров - 8 760.00р.

mv2.jpg/v1/fill/w_170,h_97,al_c,usm_0.66_1.00_0.01,blur_2/colen.jpg" alt="colen.webp" width="" height="" />

Этапы выполнения работ

В нашей компании работают опытные квалифицированные мастера, знакомые со всеми нюансами выполнения восстановительных операций. Перечень ремонтных работ состоит из следующих этапов:

Мастера тщательно осматривают агрегат, проверяют состояние постелей и определяют возможные дефекты.

Проведение непосредственно восстановительных работ.

Контрольная сборка узла, выполнение послеремонтной диагностики.

Стоимость работ рассчитывается индивидуально и зависит от типа восстанавливаемого блока, сложности выполняемых операций.

Почему выгодно заказывать ремонт у нас?

Наша компания оказывает комплексные услуги по промышленному ремонту и восстановлению силовых агрегатов любой сложности. Мы обслуживаем любые виды двигателей, ремонтируем не только моторы, но и отдельные детали двигателей.

Сотрудничество с нашей компанией обеспечивает многочисленные преимущества:

Использование современного оборудования и технологий.

Опытный персонал с высокой квалификацией.

Доступные тарифы на услуги.

Скидки для постоянных клиентов.

Оставить заявку на ремонт, а также получить необходимую информацию можно по телефону у нашего менеджера.

Ремонт газораспределительного механизма КАМАЗ-740

В состав газораспределительного механизма, показанного на рис. 1, входят распределительный вал, толкатели с направляющими, штанги, прокладка крышки головки, коромыслас регулировочным винтом, клапаны с двумя клапанными пружинами, направляющая клапана и устройство крепления клапанов.

Рис. 1. Газораспределительный механизм двигателя КамАЗ-740

1 — распределительный вал; 2 — толкатель; 3 — направляющая толкателей; 4 — штанга; 5 — про- кладка крышки головки; 6 — коромысло; 7 — гайка; 8 — регулировочный винт; 9 — болт крепления крышки головки; 10— сухарь; 11 — втулка тарелки; 12 — тарелка пружины; 13 — наружная пружина; 14 — внутренняя пружина; 15 — направляющая клапана; 16 — шайба; 17 — клапан; А — тепловой зазор между носком коромысла и стержнем клапана

Рис. 2. Разборка клапанного механизма с использованием приспособления

1 — винт, 2 — рукоятка; 3 — тарелка; 4 — штифт; 5 — основание; 6 — траверса приспособления

Возможные дефекты распределительного вала

Распределительный вал изготовляется горячей штамповкой из стали 18ХГТ. Он устанавливается в развале блока на 5 опорных подшипниках. Поверхности опорных шеек и кулачков после цементации закаливаются токами высокой частоты. Поверхности шеек и кулачков проходят точную механическую обработку: шлифуются, полируются и затем фосфатируются. Биение поверхностей второй, третьей и четвертой шеек относительно оси крайних шеек допускается не более 0,025 мм. Нецилиндричность опорных шеек 0,005 мм, непараллельность образующих всех кулачков относительно поверхности крайних шеек не более 0,05 мм. На задний конец распределительного вала напрессована стальная штампованная шестерня с прямыми зубьями. Зубья шестерни подвергаются термической обработке. Шестерня распределительного вала приводится во вращение через промежуточную шестерню шестерней коленчатого вала.

Ремонт деталей двигателя

В процессе эксплуатации блок цилиндров двигателя подвергается большому количеству температурных воздействий и воспринимает большие механические нагрузки. Перегрев или масляное голодание вызывает нарушение теплового режима работы подшипника, так как масло в нем выполняет не только смазывающую, но и охлаждающую функции. Как правило, изнашиваются не только распредвалы и коленвалы, но и сами посадочные места их в постели. В результате происходит перераспределение внутренних напряжений в материале блока, что приводит к его деформации. Деформация постели коленвала нарушает условия смазки, создаёт изгибающие нагрузки на коленчатом валу, что приводит к ускоренному износу вала, коренных подшипников и двигателя в целом.

Постель коленчатого вала, также может получить механические повреждения при разрушении или сильном износе коренных подшипников.

Устранить подобные деффекты можно расточкой постелей. Восстановление постелей коленвала, распредвала выполняется на уникальном горизонтально-расточном станке Berco-BTA, который позволяет успешно ремонтировать постели диаметром от 26 до 250 мм. Таким образом, можно восстанавливать как постели распредвала и коленвала легковых моторов ВАЗов и иномарок, так и тяжелые блоки автобусов и спецтехники, включая CATERPILLAR, KOMATSU, Cummins и тд.

Снятие, дефектовка и установка распределительных валов

Распределительный является вал частью системы газораспределительного механизма двигателя любого. Задачей распредвала является синхронизация тактов рабочих ДВС (упорядоченное открытие и закрытие для клапанов впуска горючей смеси и выпуска газов отработавших). От него зависит работа двигателя и многих исправность запчастей автомобиля.

Распределительный вал размещаться может как сверху, так и снизу. На двигателях некоторых устанавливается два распредвала.

Причины для установки-снятия распредвала на двигатель

Причин для либо снятия замены распределительного вала на самом очень не деле много:

- замена цилиндропоршневой группы;

- ремонт блока головки цилиндров;

- при тюнинге силового неисправности;

- агрегата распределительного вала.

Узнать о неисправном вале распределительном можно по характерному глухому стуку пуске при двигателя. Однако появление стука говорить может не только о неисправности распредвала, но и о неисправностях узлов других и систем автомобиля. Среди неисправностей стоит распредвала отметить следующие:

- износ, царапины задиры или на опорных шейках;

- износ посадочных распредвала мест в постели;

- деформация или трещины какие.

На распредвала неисправности указывает стук распределительного некоторых

На стука появление влияют:

- неисправность постели распредвала;

- распредвала деформация или его частей;

- естественный кулачков износ распредвала;

- неисправность системы смазки, в числе том низкое качество или несвоевременная моторного замена масла;

- неправильный процесс подачи Определяем.

топлива необходимость замены распредвала

Необходимость или ремонта замены распределительного вала можно только узнать после его дефектовки, которая только возможна при снятом распредвале и наличии инструментов специальных.

Прежде чем вынуть распредвал из нужно, постели проверить его на осевое смещение. этого Для нужно несильно стукнуть по постели и появится если стук, то, скорее всего, распредвал целом.

При помощи проверьте микрометра диаметр опорных шеек и опор распредвала корпуса. При отклонении размеров от допустимых их отремонтировать можно, но очень часто проще купить запчасти новые, так как восстановление ремонтных обходится размеров дороже.

Пока доступ к частям механизма газораспределительного открыт (снят распредвал), то обязательно другие и осмотрите его составляющие: коромысла, маслосъемные пружины, колпачки и других детали.

Технические условия на сортировку, контроль и восстановление распределительных валов

Контроль кулачков размеров и опорных шеек распределительного вала помощью с осуществляется приспособления, показанного на рис. 50, а размеры указаны кулачков в табл. 28.

Технологические условия на контроль, восстановление и сортировку распределительных валов представлены в табл. 29.

Приспособление. 50. Рис для контроля профиля кулачков и шеек опорных распределительного вала:

контроля Последовательность распределительного вала следующая:

- проверить отсутствие на вал трещин и отколов кулачков;

- радиальное средних биение опорных шеек относительно передней и опорных задней шеек; проверить износ шейки шестерни под;

- кулачков по высоте;

- цилиндрической части передней;

- кулачков и средней шеек;

- задней шейки.

28. кулачков Размеры распределительного вала КамАЗ-740

- Сделать заключение о годности вала распределительного и о способе восстановления распределительного вала.

валы Распределительные, не удовлетворяющие требованиям технических условий, восстановлению подвергаются.

Материал: 18ХГТ сталь

29. Технические условия на сортировку, контроль и восстановление распределительного вала

Необходимые инструменты для проведения процессе

В работ съема и установки распределительного вала следующие потребуются инструменты:

- ключи (головки) размерностью 7, 8, 10, 13, 17;

- динамометрический;

- вороток ключ;

- трещотка;

- отвертки фигурная и плоская ударная;

- молоток;

- микрометр.

завода распределительный вал своими руками не особой представляет сложности, но требует аккуратности и внимательности. неправильной При установке будет нарушен порядок цилиндров работы, что незамедлительно скажется на работоспособности Этапы.

двигателя замены распределительного вала:

1. Снятие оборудования навесного двигателя.

Для снятия распределительного прежде, вала всего, стоит снять мешающее оборудование навесное:

- шланг сапуна (ослабляем отверткой отсоединяем и хомут шланг от корпуса воздушного фильтра);

- фильтр воздушный с корпусом (откручиваем 3 гайки на крышке воздушного корпуса фильтра и 4 гайки крепления корпуса фильтра воздушного к карбюратору);

- трос подсоса (откручивается помощи при отвертки и ключа);

- привод газовой снимается (заслонки путем разъединения привода и удаления шайб стопорных).

Чтобы в карбюратор и затем в камеру ничего сгорания не попало (например, гайка, шайба и др., его накрываем тряпкой либо затыкаем ею отверстия Снятие.

2. карбюратора клапанной крышки силового агрегата.

гаек 8 Откручиваем, крепящих крышку клапанов к головке цилиндров блока, снимаем и промываем ее.

При установке крышки клапанной рекомендуется заменить ее прокладку. Это тем с связано, что после сборки через может нее продавливаться моторное масло. При прокладки выборе стоит отдать предпочтение резино-Читайте.

3. аэрографии распредвала ДВС.

Прежде чем распределительный снять вал, необходимо сначала совместить шестеренке на отметку привода с выступом на постели распределительного Для.

вала снятия распредвала сначала необходимо его освободить шестеренку от цепи привода ГРМ. этого Для:

- при помощи ключа ослабляем цепи натяжитель;

- отгибаем контрящую шайбу и откручиваем болт ключом;

- снимаем с шестеренки цепь, и, чтобы упала не она вниз, подвешиваем ее (например, на проволоку);

- в порядке шахматном от краев к центру откручиваем гайки постели крепления распредвала к головке блока цилиндров;

- пастель снимаем с распредвалом в сборе с посадочных шпилек;

- два откручиваем болта, удерживающие упорный фланец в постели торце, и снимаем фланец;

- достаем из постели вал распределительный.

4. Дефектовка распредвала ДВС.

5. распредвала Установка и сборка двигателя.

После распредвала замены необходимо обязательно провести регулировку цепи натяжения привода ГРМ и регулировку клапанов, в случае ином в будущем вам придется их ремонтировать.

проведенных После работ первое время осматривайте прислушивайтесь и двигатель к его работе и в случае чего устраняйте же сразу обнаруженные дефекты проведенного ремонта.

клапанов Восстановление и их притирка в гнездах головок цилиндров

Характерными дефектами клапанов являются рабочих износ фасок, погнутость стержня, облом клапана тарелки.

Толкатели тарельчатого типа стальные, наплавляются тарелки при изготовлении отбеленным чугуном. дефектами Характерными толкателей являются износ тарелки, рабочей на раковины поверхности, износ стержня.

Изношенные стержни и тарелки толкателей восстанавливаются хромированием.

После клапаны восстановления притираются в седлах головок цилиндров.

клапанов Притирка начинается с приготовления пасты: паста части из 1,5 приготавливается (по объему) микропорошка карбида кремния одной, зеленого части дизельного масла и 0,5 части топлива дизельного. Перед употреблением притирочная паста чтобы, перемешивается микропорошок не осаждался. Затем на фаску клапана седла наносится тонкий равномерный слой Стержень. пасты клапана смазывается моторным маслом. производится Притирка возвратно-вращательным движением клапана присоской с дрелью или соответствующим приспособлением. Нажимая на необходимо, клапан повернуть его на 1/3 оборота по часовой затем, стрелке на 1/3 оборота в обратном направлении. Клапаны движениями круговыми не притираются. Притирка продолжается до появления на клапанов фасках седел пояска шириной не менее 1,5 мм цвета матового, как показано на рис. 51.

Рис. 51. притертых Расположение матовых поясков на седле и головке при клапана закрытом положении:

При притирке правильной матовый поясок на седле головки должен клапана начинаться у большего основания конуса После.

седла окончания притирки клапаны и головки промываются цилиндров керосином и обдуваются воздухом. Качество клапанов притирки определяется после сборки клапанного проверкой механизма его на герметичность. Для этого цилиндра головка устанавливается впускными и выпускными окнами углубления и в вверх клапанных гнезд заливается дизельное Хорошо. топливо притертые клапаны не должны пропускать местах в топливо уплотнения в течение 30 мин. При керосина подтекании производится постукивание резиновым молотком по клапана торцу. Если подтекание не устраняется, клапаны повторно притираются.

контроля После притирки клапанный механизм собирается и Регулировка. регулируется клапанов производится при четырех коленчатого положениях вала. Первое положение коленчатого определяется вала относительно начала впрыска топлива в цилиндр первый совмещением меток на муфте опережения корпуса и впрыска топливного насоса.

Читайте также: