Схема газобаллонной установки для работы на снг грузовых автомобилей зил и газ

Добавил пользователь Валентин П. Обновлено: 04.10.2024

Устройство и обслуживание газобаллонных автомобилей , страница 7

Нормативные значения расхода газового топлива для автомобилей, водители которых работают сдельно, складываются из так называемых линейных норм, учитывающих расход топлива на 100 км пробега автомобиля или автопоезда без груза, и норм на выполненную транспортную работу.

Линейные нормы расхода СНГ для газобаллонных автомобилей утверждены постановлением Госплана СССР от 17.07.83 г. № 171 и приведены в табл. 7.

Временные линейные нормы расхода сжиженного нефтяного газа для одиночных газобаллонных автомобилей

Базовая модель автомобиля

Линейная норма расхода СНГ, л/100 км

Постановлением Госплана СССР от 08.01.86 г. утверждены линейные нормы расхода топлива для газобаллонных автомобилей, предназначенных для работы на СПГ (табл. 8).

Временные линейные нормы расхода топлива для газобаллонных автомобилей, работающих на СПГ

Базовая модель автомобиля

Линейная норма расхода бензина, л/100 км*

Линейная норма расхода СПГ, нм 3 /100 км

* Введение норм расхода бензина для газобаллонных автомобилей, предназначенных для работы на СПГ, связано с тем, что в ряде областей до момента ввода в действие автомобильных газонаполнительных компрессорных станций (АГНКС) указанные автомобили вынуждены временно работать на жидком топливе.

Следует отметить, что при возможности заправки газовым топливом применение бензина для газобаллонных автомобилей допускается лишь в крайних случаях, связанных и основном с отказами и неисправностями в газовой системе питания. Однако в силу ряда технологических особенностей обслуживания газобаллонных автомобилей в автотранспортных предприятиях, а также затрудненного пуска двигателя на газе при отрицательных температурах воздуха разрешается расходовать бензин в соответствии с данными рекомендуемой (ориентировочной) табл. 9. Количество израсходованного бензина должно списываться в этом случае по актам.

Рекомендуемые нормы расхода бензина для газобаллонных автомобилей

Расходы бензина (л), в % от фактического расхода газа

ГАЗ-52-07, ГАЗ-52-08, ГАЗ-53-07

ЗИЛ-138, ЗИЛ-138В1, ЗИЛ-ММЗ-45023

ГАЗ-52-27, ГАЗ-52-28, ГАЗ-53-27, ЗИЛ-138А, ЗИЛ-138АБ, ЗИЛ-138АГ

Линейные нормы для автопоездов рассчитываются как сумма линейной нормы одиночного автомобиля и произведения собственной массы прицепа или полуприцепа, выраженной в тоннах, и величины 2,5 л при работе на СНГ, 2 нм 3 при работе на СПГ и 2 л при работе на бензине.

Для автомобилей, оборудованных специализированными кузовами, линейная норма расхода топлива на 100 км пробега увеличивается (или уменьшается) на 2,5 л для СНГ, на 2 нм 3 для СПГ, на 2 л при работе на бензине на каждую тонну пре-вышения (или снижения) массы специализированного автомобиля по сравнению с базовым.

Расход топлива на 100 т•км выполненной транспортной работы устанавливается в размере 2,5 л при работе на СНГ, 2 нм 3 при работе на СПГ и 2 л при работе на бензине.

Транспортная работа автомобилей-самосвалов учитывается сложением линейной нормы с расходом топлива на каждую ездку с грузом – по 0,25 л для СНГ и бензина и 0,25 нм 3 – для СПГ.

Для автомобилей, работающих с почасовой оплатой, норма расхода топлива на пробег увеличивается на 10% по сравнению с линейной, без учёта каких-либо надбавок на транспортную работу.

Изменения норм расхода топлива, связанных с дорожными и климатическими условиями, зимними надбавками, использованием автомобилей в качестве технологического транспорта и др., остаются такими же, как и для бензиновых автомобилей.

Глава 3. ГАЗОБАЛЛОННЫЕ АВТОМОБИЛИ, РАБОТАЮЩИЕ HA СЖИЖЕННЫХ НЕФТЯНЫХ ГАЗАХ

Газобаллонные автомобили отличаются от бензиновых и дизельных наличием газобаллонной установки, предназначенной для питания двигателя горючей (газовоздушной) смесью надлежащего состава.

Общее устройство и действие газобаллонной установки. У всех автомобилей, работающих на сжиженных нефтяных газах, газобаллонные установки имеют одинаковое принципиальное устройство. Незначительные различия между ними определяются видом установленного на автомобиле двигателя, который может быть газовым или универсальным.

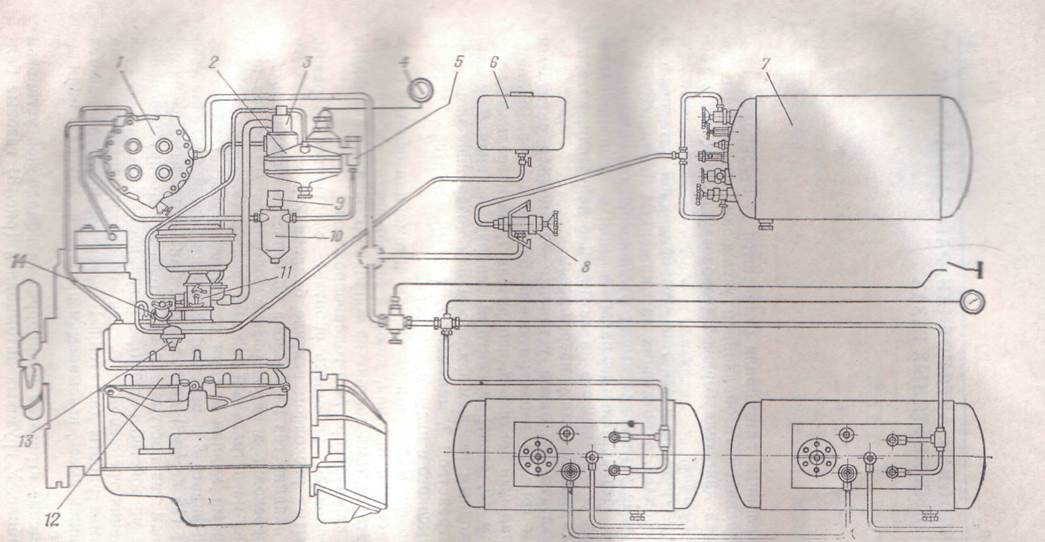

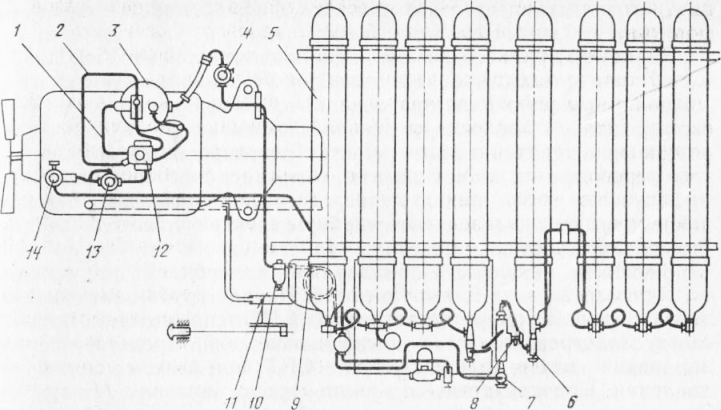

Рис. 2. Схема газобаллонной установки для работы на сжиженных газах:

1 – испаритель сжиженного газа; 2 – редуктор; 3 – дозирующе-экономайзерное устройство редуктора; 4 – манометр: 5 – входной фильтр редуктора: 6 – топливный бак резервной системы питания; 7 – баллон для газа; 8 – магистральный вентиль; 9 – электромагнитный запорный клапан; 10 – магистральный газовый фильтр; 11 – газовый смеситель; 12 – двигатель; 13 – топливный насос резервной системы питания; 14 – карбюратор

В состав газобаллонной установки автомобиля с газовым двигателем (рис. 2) входят: газовый баллон или два баллона (7), магистральный вентиль (8), испаритель (1), магистральный газовый фильтр (10), электромагнитный запорный клапан (9), редуктор (2) с входным газовым фильтром (5) и дозирующе-экономайзерным устройством (3), манометр (4), газовый смеситель (11), газопроводы высокого и низкого давления.

Помимо газобаллонной установки автомобили оснащены резервной системой питания, дающей возможность работать на бензине. Эта система состоит из топливного бака (6), топливного насоса (13), карбюратора (14) и топливопроводов.

Газовые модификации грузовиков ЗИЛ. История, модификации, экономическая эффективность.

Применение газа как топлива для автомобилей имеет у пас уже многолетнюю историю. Еще в 30-х годах для экономии бензина было начато использование так называемых газогенераторных автомобилей, где газ получался из древесных чурок. Горьковский автомобильный завод на базе бензинового автомобиля ГАЗ-ММ выпускал газогенераторный, древесно-чурочный ГАЗ-42.

Его грузоподъемность была снижена на 0,3 т из-за собственной массы газогенератора, мощность двигателя уменьшена с 50 до 30 л. с. вследствие более низкой теплоты сгорания газовоздушной смеси (около 2,5 МДж/м3 вместо 3,34 для бензовоздушной). Степень сжатия смеси в цилиндрах была увеличена с 4,6 до 6,5. На Московском автомобильном заводе, также па базе бензинового автомобиля ЗИС-5, выпускалась машина ЗИС-21 с аналогичными изменениями основных параметров.

Исключительно велика была роль этих автомобилей в тот период Великой Отечественной войны, когда резко затруднился подвоз жидкого горючего из южных нефтеносных районов. Все тыловые перевозки выполнялись на газогенераторных машинах. Когда недостаток в нефтяных топливах миновал, эксплуатация газогенераторных автомобилей практически прекратилась, так как по своей эффективности они значительно уступали бензиновым.

Грузовой бортовой газобаллонный автомобиль ЗИС-156 (с 26 июня 1956 года ЗИЛ-156) выпускался Московским автомобильным заводом имени Сталина с 1949 по 1957 год на базе ЗИС-150 (до 1956 года), а затем на базе ЗИЛ-150В.

ЗИС-156 отличается от базового ЗИС-150 наличием установки для питания двигателя сжатым газом (до 200 кг/см²) природным, нефтяным, коксовым или иным газом с теплотворной способностью не ниже 4000 ккал/м³. Газобаллонная установка состоит из 8 баллонов общей ёмкостью 400 литров (80 м³), подогревателя, газового редуктора и карбюратора-смесителя.

Автомобиль может также работать на бензине.

Технические характеристики ЗИС-156 (с 26 июня 1956 года ЗИЛ-156):

Грузоподъёмность:

по шоссе 3500 кг.

по грунтовым дорогам 3000 кг.

Максимальная скорость 60 км/час

Контрольный расход топлива при скорости 30 км/час:

светильного или коксового газа 75,0 м³/100 км

метана 37,5 м³/100 км

Двигатель ЗИС-120: карбюраторный, 4-тактный, рядный.

Число цилиндров 6

Число клапанов 12

Диаметр цилиндра и ход поршня 101,6х114,3 мм.

Рабочий объём 5560 см³

Степень сжатия 6,0

Максимальная мощность 74 л.с. при 2400 об/мин (на газе с теплотворной способностью 8000 ккал/м³)

Максимальный крутящий момент 27 кгс*м при 1200-1300 об/мин

Карбюратор-смеситель К-80Д

Топливный бак 150 л.

Топливо бензин А-66

Масса газовой установки 550 кг.

СЕРИЙНЫЕ МОДЕЛИ И МОДИФИКАЦИИ

ЗИЛ-166 (1957- 1960) – бортовой газобаллонный грузоподъёмностью 3500 кг для работы на сжатом природном газе и бензине.

ЗИЛ-166А (1957-1961) – бортовой газобаллонный для работы на сжиженном нефтяном газе и бензине.

ЗИЛ-166В (1961-1964) – бортовой газобаллонный для работы на сжиженном нефтяном газе и бензине.

ОПЫТНЫЕ МОДИФИКАЦИИ

ЗИЛ-166Г (1963) – газобаллонное шасси для самосвалов для работы на сжиженном нефтяном газе и бензине.

ЗИЛ-166Д (1963) – бортовой газобаллонный с экранированным электрооборудованием, для работы на сжиженном нефтяном газе и бензине.

ЗИЛ-166Н (1963) – газобаллонный седельный тягач для работы на сжиженном нефтяном газе и бензине.

С конвейера сходили и две газобаллонные модификации ЗИЛ-164 – ЗИЛ-166 и ЗИЛ-166А. Автомобиль ЗИЛ-166 предназначался для работы на сжатом газе и бензине А-66 и оборудовался двигателем ЗИЛ-166 мощностью 85 л.с. при работе на газе и 97 л.с. при работе на бензине. Газобаллонная установка состояла из 8 баллонов общей ёмкостью 400 л (80 м3) (пять баллонов за кабиной поперёк рамы и три вдоль рамы в её задней части), подогревателя, газового редуктора МКЗ и карбюратора-смесителя МКЗ-К-82Д. В кабине были установлены два манометра типа МТ-60: баллонный на 300 кг/см2 и манометр редуктора на 8 кг/см2 для определения запаса газа и контроля работы газовой аппаратуры. Запасное колесо располагалось под рамой в её задней части. Грузовик выпускался до 1960 года и был снят с производства в связи с тем, что, благодаря избыточному производству бензина в СССР, превышающему его потребность, использование сжатого газа на автомобильном транспорте резко сократилось. К 1965 году имеющаяся сеть газонаполнительных компрессорных станций была демонтирована.

Автомобиль ЗИЛ-166А был предназначен для работы на сжиженном газе и бензине А-66 и оборудовался двигателем ЗИЛ-166А мощностью 87 л.с. при работе на газе и 97 л.с. при работе на бензине. Его газобаллонная установка включала в себя газовый баллон ёмкостью 250 л (рабочая ёмкость 225 л), испаритель, газовый редуктор МКЗ и карбюратор-смеситель МКЗ-К-82Д.

Грузовик для работы на сжиженном нефтяном газе и бензине ЗИЛ-166В, по назначению, комплектации и конструкции идентичны своим предшественникам, производившимся на базе ЗИЛ-164.

Газобаллонный автомобиль ЗИЛ-166В комплектовался двигателем ЗИЛ-166В мощностью 87 л.с. при работе на газе и 97 л.с. при работе на бензине, с карбюратором МКЗ-К-82МЕ. Остальное газовое оборудование было идентично устанавливавшемуся на грузовике ЗИЛ-166А.

В начале 80-х годов XX века была разработана газобаллонная модификация ЗИЛ-138, предназначенная для работы на смеси углеводородных газов пропан-бутан. Бензиновая система выполняла роль резервной. Кроме бортового автомобиля в семейство

входили седельный тягач ЗИЛ-138В1 и шасси строительного самосвала ЗИЛ-138Д2.

Базовые модели и серийные газобаллонные модификации:

ЗИЛ-138 (1977—1986) — бортовой (и шасси для спецавтомобилей) газобаллонный для работы на сжиженном нефтяном газе.

ЗИЛ-138В1 (1977—1986) — газобаллонный седельный тягач для работы на сжиженном нефтяном газе.

ЗИЛ-138Д2 (1977—1986) — газобаллонное шасси для работы на сжиженном нефтяном газе, оборудованное комбинированным тормозным краном, тягово-сцепным устройством, пневмо- и электровыводами для подключения тормозной системы и электроприборов прицепа, под промышленный самосвал-тягач ЗИЛ-ММЗ-45023 (колёсная база 3300 мм).

ЗИЛ-138А (1982—1986) — бортовой (и шасси для спецавтомобилей) газобаллонный грузоподъёмностью 5400 кг (5200 кг при использовании баллонов из углеродистой стали) для работы на сжатом природном газе и бензине А-76, с двигателем ЗИЛ-138А мощностью 120 л.с. и степенью сжатия 6,5.

ЗИЛ-138АГ (1982—1986) — бортовой (и шасси для спецавтомобилей) газобаллонный длиннобазный (база 4500 мм) грузоподъёмностью 5300 кг (5000 кг при использовании баллонов из углеродистой стали) для работы на сжатом природном газе и бензине А-76, с двигателем ЗИЛ-138А мощностью 120 л.с. и степенью сжатия 6,5.

ЗИЛ-138И — бортовой (и шасси для спецавтомобилей) газобаллонный для работы на сжатом природном газе и бензине АИ-93, с двигателем ЗИЛ-138И мощностью при работе на сжатом газе 135 л.с.(100 кВт) и максимальным крутящим моментом 33 кГс*м (323.62 Н*м), при работе на бензине мощность составляет 160 л.с. (117,3 кВт), степень сжатия увеличена 8,0.

ЗИЛ-138ИГ — бортовой газобаллонный длиннобазный (база 4500 мм) для работы на сжатом природном газе и бензине АИ-93, с двигателем ЗИЛ-138И мощностью при работе на сжатом газе 135 л.с.(100 кВт) и максимальным крутящим моментом 33 кГс*м (323.62 Н*м), при работе на бензине мощность составляет 160 л.с. (117,3 кВт), степень сжатия увеличена 8,0.

Опытные газобаллонные модификации:

ЗИЛ-Э138АВ (1981) — газобаллонный седельный тягач для работы на сжатом газе. Колёсная база 3800 мм, 8 газовых баллонов.

ЗИЛ-138АБ (1982) — газобаллонное шасси для работы на сжатом природном газе и бензине А-76, с двигателем ЗИЛ-138А мощностью 120 л.с. и степенью сжатия 6,5; оборудованное комбинированным тормозным краном, тягово-сцепным устройством, пневмо- и электровыводами для подключения тормозной системы и электроприборов прицепа, под самосвал-тягач ЗИЛ-ММЗ-45054 (колёсная база 3800 мм). Не пошло в серию в связи с неготовностью ММЗ к производству самосвальной надстройки. В дальнейшем получило наименование ЗИЛ-496110 и выпускалось с 1987 года.

ЗИЛ-138ИБ (1982) — газобаллонное шасси для работы на сжатом природном газе и бензине АИ-93, с двигателем ЗИЛ-138И мощностью 135 л.с. и степенью сжатия 8,0; оборудованное комбинированным тормозным краном, тягово-сцепным устройством, пневмо- и электровыводами для подключения тормозной системы и электроприборов прицепа, под модификацию самосвала-тягача ЗИЛ-ММЗ-45054. Не пошло в серию из-за неготовности ММЗ к производству самосвальной надстройки.

Общие сведения:

Двигатель является газовой модификацией двигателя ЗИЛ-130, приспособленой для работы на сжиженом газе и кратковременной работе на бензине, четырёхтактный с V-образным расположением цилиндров под углом 90° и верхним расположением клапанов.

Предназначены для установки на газобаллонные грузовые автомобили ЗИЛ-138, шасси ЗИЛ-138Д2, седельный тягач ЗИЛ-138В1, самосвал ЗИЛ-ММЗ-45023, а также для поставки в запасные части к ним

Но есть ли необходимость сохранять у всех автомобилей на природном газе двойную систему питания?

Проведенные консультации с основными потребителями этих автомобилей подтвердили, что такой необходимости во многих случаях нет. На ряде разновидностей специализированных автомобилей, автофургонов, развозящих продовольственные и другие товары, на седельных тягачах, самосвалах вводить двойную систему питания нерационально. Значит, становится вполне оправданным безотлагательно приступить к производству модифицированных двигателей, максимально приспособленных для работы на природном газе.

В табл. 2 сравниваются технико-экономические показатели выпускаемого промышленностью автомобиля ЗИЛ-138А с двойной системой питания при его работе на природном газе и расчетные показатели той же машины в случае применения газового двигателя специализированной модификации со степенью сжатия 12.

Из табл. 2, в частности, следует, что для обеспечения годового грузооборота, например, в 100 млн. т-км требуется парк в 166 автомобилей ЗИЛ-138А с двойной системой питания, тогда как автомобилей с «газовой» модификацией двигателя — только 130 единиц. Это означает соответственное уменьшение количества водителей, а также снижение расхода газа на 24% и затрат на перевозки — на 10,5%.

Таков выигрыш, получаемый лишь за счет увеличения степени сжатия с 6,5 до 12. Но, отказываясь от двойной системы питания и переходя на чисто газовый двигатель, естественно, следует осуществить в его конструкции также другие изменения, направленные на максимальное использование преимуществ природного газа, в частности:

устранить подогрев газовоздушной смеси, сохранив только подогрев трубки подвода газа для предотвращения возможности вымерзания в ней воды в случае недостаточной осушки газа;

увеличить проходные сечения газопроводов и открытых клапанов, а также время открытия клапанов, учитывая меньшие плотности и теплоту сгорания стехиометрическои метано-воздушной смеси по сравнению с бензовоздушной;

повысить интенсивность электроискрового зажигания в связи с более высокой степенью сжатия;

увеличить угол опережения зажигания, учитывая более медленное сгорание газовоздушной смеси.

Газобаллонные установки СНГ и СПГ

Для работы на сжиженных и сжатых газах обычно используют серийные автомобили, на которых устанавливают газобаллонные установки для работы на СНГ или СПГ. Основными моделями автомобилей, работающих на сжиженном нефтяном газе, являются грузовые автомобили ГАЭ-53-19, -33075, ЗИЛ-431810, -441610, легковые автомобили ГАЗ-24-17, автобусы ЛиАЗ-677Г и ЛАЗ-695П, а работающих на сжатом природном газе — автомобили ГАЭ-53-27, -33076, ЗИЛ-431610, -431710, -ММЗ-45054, автобусы ЛАЗ-695НГ, ЛиАЗ-677МГ. Рабочий цикл двигателей этих автомобилей такой же, как и у карбюраторных, но их системы питания имеют принципиальное различие, так как процесс смесеобразования осуществляется с помощью специальной газоподающей аппаратуры. Для грузовых автомобилей и легковых автомобилей-так- си ГАЗ-24-17 «Волга» газовые приборы и арматуру выпускает Рязанский завод автомобильной аппаратуры, а для легковых автомобилей ВАЗ, «Москвич» — Новогрудский завод газовой аппаратуры (НГЗА).

В газобаллонных автомобилях, работающих на сжиженном газе, имеются газовая и бензиновая системы питания. Газовая система питания является основной и предназначена для выполнения транспортной работы. Она обеспечивает запас хода газобаллонных автомобилей, равный 375. 420 км. В закрепленных на рамах этих автомобилей баллонах газ находится одновременно в двух агрегатных состояниях: в жидком и газообразном. Баллоны для

СНГ рассчитаны на избыточное давление 1,6 МПа, а минимальное давление газа в них, при котором сохраняется работоспособность газовой аппаратуры и двигателя, должно составлять 0,06. 0,08 МПа. Особенность газовой аппаратуры, работающей на СНГ, заключается в том, что рабочее давление зависит не от объема газа в баллоне, а от его компонентного состава и температуры наружного воздуха.

Бензиновая система питания является резервной и предназначена для пуска двигателя в холодное время года и передвижения автомобиля на небольшие расстояния (15. 25 км) в случаях полного расходования газа или отказа газового оборудования. При работе двигателя на резервной системе питания его мощность значительно меньше мощности, полученной при работе на газовом топливе.

Газобаллонные автомобили, работающие на СП Г, выполнены по универсальной схеме, т.е. эффективно могут работать как на сжатом газе, так и на бензине. Использование двух систем питания позволяет увеличить запас хода автомобилей и расширить сферы их применения.

В отличие от газобаллонных установок, работающих на СНГ, в установках СПГ рабочее давление газа в баллоне изменяется по мере его расходования от максимального (20 МПа) до давления, близкого к атмосферному.

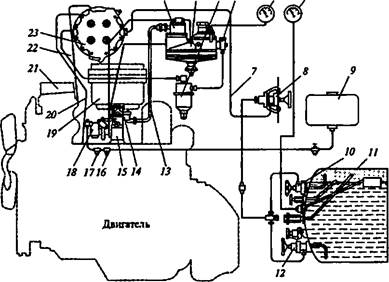

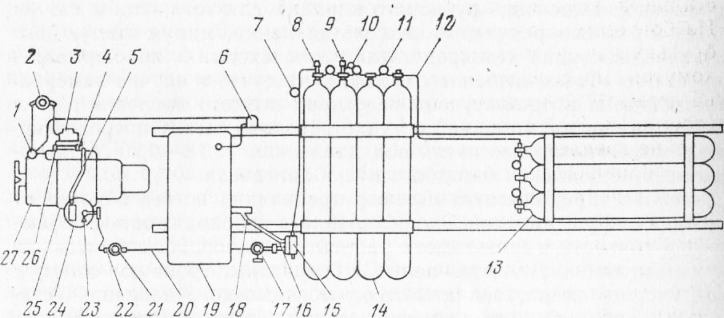

Газобаллонные установки дяя работы на СНГ грузовых автомобилей. Установки для работы на сжиженном газе грузовых автомобилей ЗИЛ и ГАЗ (рис. 8.1) включают в себя: баллон И для хранения газа с двумя расходными вентилями (вентиль 12 предназначен для отбора жидкостной фазы газа, а вентиль 10 — паровой фазы); магистральный вентиль 8\ испаритель 23; двухступенчатый редуктор 2 с фильтром 4, магистральный фильтр 3, газовый смеситель 14 с воздхоочистителем 19 и проставкой 15.

Газобаллонные установки СНГ грузовых автомобилей семейства ЗИЛ отличаются от установок СНГ грузовых автомобилей семейства ГАЗ в основном тем, что у первых газовый редуктор расположен на двигателе, а у вторых на передней стенке кабины под капотом.

При пуске и проіреве двигателей газобаллонных автомобилей их питание осуществляется газом от паровой фазы, а после прогрева при переходе на нагрузочные режимы — от жидкостной. На нагрузочных режимах газ из баллона И через расходный вентиль 12 поступает к магистральному вентилю 8, а от него по трубопроводу 7 высокого давления — в испаритель 23. Проходя по каналам испарителя, СНГ переходит в парообразное состояние под действием теплоты нагретой жидкости, поступающей по шлангу 20 из системы охлаждения двигателя, которая затем отводится в компрессор 21 по шлангу 22.

12 3 4 5 6  Рис. 8.1. Схема газобаллонной установки для работы на СНГ грузовых автомобилей ЗИЛ и ГАЗ: / — экономайзериое устройство; 2 — двухступенчатый редуктор; 3 — магистральный фильтр; 4— фильтр редуктора; 5— манометр; 6- указатель давления газа; 7 — трубопровод высокого давления; 8— магистральный вентиль; 9 — бензобак; 10 — вентиль паровой фазы; // — баллон; 12 — вентиль жидкостной фазы; 13— трубопровод низкого давления; 14— газовый смеситель; 15— про- ставка; 16— фильтр-отстойник; 17— бензонасос; 18— карбюратор; 19— воздухоочиститель; 20ь 22— шланги охлаждающей жидкости; 21— компрессор; 23— испаритель |

Из испарителя газ поступает в магистральный фильтр 3, где очищается от механических примесей и смолистых веществ. Затем газ через дополнительный фильтр 4 поступает в первую ступень редуктора 2у где давление понижается до 0,20 МПа. Затем газ поступает во вторую ступень редуктора, где давление снижается до давления, близкого к атмосферному. Под действием разрежения во впускном газопроводе двигателя газ из второй ступени поступает в дозирующее экономайзерное устройство /, встроенное в редуктор, а затем — по трубопроводу 13 низкого давления — в газовый смеситель 14, где смешивается с воздухом, образуя горючую смесь, которая поступает в цилиндры, обеспечивая работу двигателя. Остановку двигателя на короткое время производят выключением зажигания, а при длительной остановке перекрывают также и магистральный вентиль 8.

Работу газовой установки контролируют с помощью манометра 5 и указателя б давления газа, расположенных в кабине водителя и соединенных соответственно с датчиком давления газов в первой ступени редуктора и датчиком уровня сжиженных газов в баллоне. В кабину также выведена рукоятка управления магистральным вентилем 8.

Резервная (бензиновая) система питания (см. рис. 8.1) включает в себя бензобак 9, бензопровод, фильтр-отстойник /б, бензонасос /7, карбюратор 18с сетчатым пламегасителем. Однокамерный беспоплавковый карбюратор 18 горизонтального типа имеет про- ставку /5, которая является переходным узлом для присоединения карбюратора к выпускному газопроводу двигателя. Принцип работы резервной системы питания аналогичен принципу работы классической карбюраторной системы питания бензинового двигателя. Для предотвращения одновременной работы автомобиля на двух видах топлива в систему топливоподачи устанавливают электромагнитный запорный клапан, а для прекращения подачи бензина в резервную систему питания бензобак 9 снабжают краном.

Работа двигателя на смеси двух видов топлива одновременно приводит к нарушению состава горючей смеси, что сопровождается обратными вспышками и является пожароопасным.

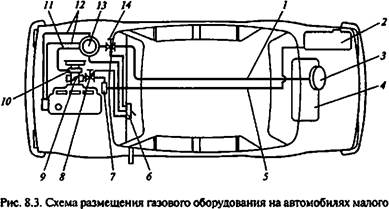

Газобаллонные установки для работа на СНГ легковых автомобилей. По принципу действия и расположению аппаратуры газобаллонные установки сжиженного газа отечественных легковых автомобилей не имеют существенных различий. В газобаллонной установке автомобиля ГАЗ-24-17 «Волга» (рис. 8.2) баллон 5 размещается в багажнике автомобиля. На нем монтируются датчик 6 указателя уровня сжиженного газа и объединенные в один узел расходный вентиль 7 жидкостной фазы и расходный вентиль 9 паровой фазы, а также газонаполнительное устройство 8с вентилями, обратными и предохранительными клапанами. Конструктивно объединены также редуктор 1 с испарителем и газовым фильтром 12 с электромагнитным клапаном.

Сжиженный газ под избытком давления из баллона 5 поступает через расходные вентили 7 или 9 по трубопроводу 11 в газовый фильтр 12. Из фильтра очищенный газ по трубопроводу 13 поступает в двухступенчатый редуктор 7, в испарителе которого происходит одновременное испарение СНГ и понижение его давления до 0,10. 0,15 МПа. Для испарения газа используется нагретая жидкость системы охлаждения двигателя, которая поступает в испаритель из головки цилиндров через шланг 3 и сливается из него через шланг 14 в трубопровод отопителя кузова. Из редуктора 1 газ по шлангу через регулировочный винт 2 поступает в смесительное устройство 4 и через форсунки — в карбюратор-смеситель, где приготавливается горючая смесь, необходимая для данного режима работы двигателя.

Рис. 8.2. Схема газобаллонной установки для работы на СНГ автомо-

биля ГАЗ-24-17 «Волга»:

/ — редуктор; 2 — регулировочный винт; 3, 14— шланги охлаждающей жидкости; 4—смесительное устройство; 5 — баллон; б — датчик указателя уровня газа; 7— расходный вентиль жидкостной фазы; 8—гаэокаполиителънос устройство; 9— расходный вентиль паровой фазы; 10— бензиновый трубопровод; //, 13— газовые трубопрово-

ды; 12— газовый фильтр

Газобаллонная установка позволяет полноценно работать автомобилю ГАЗ-24-17 «Волга» как на СИГ, так и на бензине, который поступает к двигателю по трубопроводу 10 из топливного бака. В кабине водителя под панелью приборов установлены: переключатель вида топлива (СНГ — бензин), выключатель электромагнитного клапана газового фильтра и кнопочный выключатель пускового клапана. Пусковой электромагнитный клапан срабатывает после включения системы зажигания.

В газобаллонных установках, применяемых на легковых автомобилях малого класса ВАЗ и «Москвич» (рис. 8.3), сжиженный нефтяной газ хранится в несъемном баллоне 4. Его полный объем составляет 50 л, полезный (за вычетом воздушной подушки над жидким газом) — 43 л. На баллоне установлен корпус блока 3 наполнительно-расходной арматуры, закрытый герметизирующим кожухом, к которому подсоединены вентиляционные шланги, отводящие (при появлении утечки) просочившийся под днище автомобиля газ.

Для заправки предусмотрен наполнительный вентиль, а к другому расходному вентилю присоединен газопровод /. В блок арматуры баллона кроме наполнительного и расходного вентилей с штуцерами входят контрольно-предохранительные устройства, включая датчик указателя уровня СНГ и контрольный клапан максимального наполнения баллона. Наполнительный вентиль снабжен также обратным клапаном, который при заполнении баллона предотвращает возможный выброс газа из него в момент отсоединения наконечника заправочного шланга.

При выходе из баллона сжиженный газ предварительно поступает в топливозаборную трубку, закрепленную на корпусе блока 3 наполнительно-расходной арматуры. В соединении трубки и корпуса установлен скоростной клапан, предотвращающий выход газа из баллона при обрыве магистрального газопровод* или отказах газоподаюшей аппаратуры. Следовательно, система подачи сжиженного газа к двигателю снабжена несколькими предохра-

класса (ВАЗ и «Москвич»): Л /У — газовые трубопроводы; 2— бензобак; 3— блок наполнитсяьно-расходной Арматуры; 4— баллон; 5 — бензиновый трубопровод: 6— переключатель; 7 — бензонасос; £ — электромагнитный клапан; 9— карбюратор; /0 — газо* смесительное устройство; /2—жидкостные трубопроводы (шланги); /І— редуктор» испаритель;/^ — газовый клапан-фильтр |

нительными устройствами, исключающими утечку газового топлива.

При работе двигателя топливо из баллона сначала поступает в газовый клапан-фильтр 14, установленный под капотом, оттуда — в двухступенчатый редуктор-испаритель 13, где происходит испарение газа под действием горячей жидкости, циркулирующей по трубопроводам 12, и снижение его давления до атмосферного. Далее по газопроводу //через тройник-дозатор топливо поступает в газосмесительное устройство 10 и карбюратор 9, где приготавливается горючая смесь, поступающая в цилиндры двигателя.

Для перехода с одного вида топлива на другой служит переключатель 6, расположенный на панели приборов рядом с кнопкой управления пусковым электромагнитным клапаном редуктора-испарителя. Электромагнитный клапан 8 (между бензонасосом и карбюратором) отключает подачу газа при работе двигателя на бензине, который бензонасосом 7 подается в карбюратор 9 по трубопроводу 5 из бензобака 2

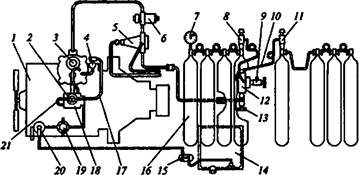

Газобаллонные установки для работы на СНГ. Основные конструктивные параметры установок СПГ грузовых автомобилей ЗИЛ и ГАЗ практически полностью унифицированы, а их конструктивные схемы отличаются в основном количеством баллонов. Так, на автомобиле ЗИЛ-431710 установлено десять баллонов, на автомобиле ЗИЛ-431610 — восемь, а на автомобиле ГАЗ-53-27 — семь. Полезная вместимость каждого баллона составляет 50 л, а тепло-

Рис. 8.4. Схема газобаллонной установки дня работы на СПГ автомобилей ЗИЛ: 1 — двигатель; 2 — смеситель-переходник; Зщ 5— редуктор соответственно низкого и высокого давления; 4— пусковой электромагнитный клапан; 6 — электромагнитный клапан; 7 — манометр; 8, 11— запорные вентили; 9— наполнительный вентиль; 10— газовый трубопровод; 12— распределительная крестовина; 13— расходный вентиль; 14— топливный бак; /5, 19— бензиновые фильтры; 16 — баллон; 17, 21 — газовые шланги; /£ — карбюратор-смеситель; — бензонасос |

вал энергия газа, содержащегося в одном баллоне, эквивалентна примерно 11,5 л бензина. Запас хода автомобиля при работе на СПГ составляет 230. 270 км.

Газобаллонная установка автомобиля ЗИЛ-431610 (рис. 8.4) включает в себя: редукторы 5 и 3 соответственно высокого и низкого давления, электромагнитный клапан 6 с газовым фильтром, пусковой клапан 4, газовый смеситель-переходник 2, карбюра- тор-смеситель 18, трубопроводы высокого и низкого давления, восемь баллонов 16 с арматурой (вентили, манометры и т.д.). Баллоны закреплены на продольных брусьях пол грузовой платформой автомобиля. Они последовательно соединены между собой трубопроводами Юн разделены на две группы (по четыре баллона в каждой).

Трубопроводы снабжены компенсаторами в виде спиральных витков, которые предохраняют их от поломок при деформациях и перекосах рамы. Каждая группа баллонов имеет запорные вентили 8 и //, соединенные трубопроводами с распределительной крестовиной /2, на которой размещены наполнительный 9 и расходный 13 вентили. Наполнительный вентиль служит для заполнения всех баллонов сжатым газом, а расходный — обеспечивает поступление (отбор) или прекращение подачи газа от баллонов к аппаратам системы питания.

При работе газобаллонной установки газ из баллонов 16 поступает к распределительной крестовине 12 и, пройдя через расходный вентиль 13, направляется к одноступенчатому редуктору высокого давления 5, на входе которого установлен съемный газовый фильтр (такой же второй фильтр расположен внутри редуктора). Во избежание переохлаждения газа редуктор расположен в подкапотном пространстве автомобиля. В зимнее время он дополнительно обогревается горячей жидкостью, поступающей в кронштейн редуктора из системы охлаждения двигателя.

В магистрали редуктора высокого давления происходит частичная очистка газа от механических примесей и снижение его давления до 0,9. 1,2 МПа. Затем газ поступает к электромагнитному клапану 6 с вмонтированным в него газовым фильтром. Электромагнитный клапан обеспечивает автоматическое перекрытие газовой магистрали в аварийной ситуации. Газ, проходя через фильтр, установленный в этом клапане, очищается от смолистых веществ, ржавчины и пыли, поступает в первую ступень двухступенчатого редуктора 3 низкого давления, который по принципу работы и устройству аналогичен редуктору, применяемому на установках СНГ.

Из первой ступени редуктора низкого давления газ поступает во вторую его ступень, где давление понижается до значения, близкого атмосферному. Из второй ступени редуктора низкого давления газ поступает в дозирующее экономайэерное устройство, обеспечивающее подачу необходимого количества газа в газовый смеситель-переходник 2, где газ смешивается с очищенным воздухом, поступающим из воздушного фильтра. Смешанный с воздухом газ под действием разрежения, создаваемого в цилиндрах при такте впуска, поступает в диффузоры и смесительные устройства карбюратора-смесителя /<?, образуя горючую смесь необходимого состава, которая направляется во впускной газопровод и распределяется по цилиндрам двигателя /.

В конструкции двухкамерного карбюратора-смесителя 18 предусмотрены две самостоятельные системы холостого хода (для работы на газе и на бензине). При работе двигателя на газе необходимый состав горючей смеси в режиме холостого хода образуется в специальной приставке карбюратора-смесителя, куда газ поступает по шлангу 21 из патрубка газового смесителя-переходника 2 Для повышения стабильности работы двигателя при переходе с режима холостого хода на нагрузочные режимы на входе в карбюратор-смеситель /£ установлен тарельчатый обратный клапан, который при частоте вращения коленчатого вала свыше 1000 об/мин открывается, тем самым обогащая горючую смесь на переходных режимах.

Пуск холодного двигателя при низких температурах воздуха обеспечивается пусковым устройством, состоящим из пускового

электромагнитного клапана 4 с дозирующим жиклером, шланга /7, воздушной заслонки карбюратора-смесителя 18 и кнопочного переключателя, расположенного в кабине водителя. В отличие от газобаллонных установок СПГ автомобилей ЗИЛ газобаллонные установки автомобилей ГАЗ не имеют устройства для облегчения пуска двигателей при низких температурах.

Работу газобаллонной установки СПГ контролируют по показаниям манометров высокого и низкого давлений. Манометр 7 высокого давления (со шкалой с пределом измерений до 25 МПа) показывает давление газа в баллонах 16 и одновременно с этим является указателем запаса сжатого газа на автомобиле. Дополнительно к этому в редуктор высокого давления ввернут датчик контрольной лампы, установленной на панели приборов в кабине. Лампа загорается при снижении давления газа в редукторе ниже 0,45 МПа, сигнализируя о том, что газа в баллонах осталось на 10. 12 км пробега.

Манометр низкого давления (со шкалой с пределом измерений до 0,6 МПа) также установлен в кабине водителя. Он предназначен для контроля за работой и правильностью регулировки двухступенчатого редуктора низкого давления.

Бензиновая система питания автомобилей, работающих на СПГ, по принципу работы аналогична системам питания базовых моделей автомобилей и обеспечивает запас хода на 450. 525 км. Она включает в себя топливный бак 14 (см. рис. 8.4), фильтр грубой очистки бензина /5, топливопроводы, бензонасос 20, карбюратор-смеситель 18. Особенностью бензиновой системы питания является наличие электромагнитного клапана для отключения подачи бензина при работе на СПГ. На газобаллонных автомобилях ЗИЛ он устанавливается на фильтре 19 тонкой очистки бензина, а на автомобилях ГАЗ — на каркасе радиатора. Управление клапаном производится из кабины водителя.

Устройство и схема работы ГБО

Описание и назначение основных элементов. Принцип работы устройства и схема газобаллонной установки.

Схема газобаллонного оборудования наиболее распостраненного четвертого поколения

Основные элементы

Редуктор-испаритель. Элемент системы, предназначенный для подогрева пропанобутановой смеси. Он контролирует испарение, уменьшает давление до атмосферного. Конструкционно газовый редуктор представляет собой механизм, состоящий из нескольких последовательно соединенных камер. Друг от друга они разделены клапанами.

Клапан электромагнитный для газа. Механизм предназначен для блокировки топливного трубопровода. Это нужно в период простоя двигателя, после его переключения на автомобильный бензин. Клапан дополнительно оснащен фильтром очистки топлива.

Клапан электромагнитный для бензина. Этот механизм прекращает подачу автомобильного бензина в карбюраторных моторах, когда они функционируют на газовой смеси. Газовый блок управления исполняет аналогичную задачу в инжекторах.

Переключатель автомобильного топлива. Этот механизм обустраивают в салоне транспортного средства. Переключатели могут отличаться конструктивно. Некоторые варианты имеют подсветку, индикаторную шкалу, которая показывает, сколько в баллоне осталось газовой смеси.

Мультиклапан. Механизм располагается на горловине баллона. В его конструкции предусмотрены следующие клапана: скоростной, расходный, заправочный. Дополнительно мультиклапан оснащен заборной трубкой, измерителем уровня топливной смеси. Клапан скоростной при поломке трубопровода предупреждает газовую течь.

Венткамера. Этот компонент системы также расположен на горловине баллона. В коробку помещают мультиклапан. Основная функция этого элемента – отвод наружу газовых паров при возникновении в багажнике газовой течи.

Газовый баллон (специальная емкость для содержания сжиженного газа). Он может иметь торроидальную или цилиндрическую форму. Первый вариант предоставляет возможность размещать емкость с газом в нише, предназначенной для хранения запасного колеса. Согласно правилам техники безопасности при эксплуатации баллонов с газом емкость заполняется газовой смесью всего на 80% от ее максимальной вместимости.

Разбор деталей комплекта газобаллонного оборудования четвертого поколения: как выглядят детали устройства, зачем они нужны и как все работает

Принцип работы

Необходимо отметить, питание газовой смесью, исполнение всей газобаллонной системы предыдущих поколений значительно проще, чем конструкция бензиновой системы подачи топливной смеси.

Перевод транспортного средства для работы на газобаллонном оборудовании, его соответствующее переустройство выглядит таким образом. Предварительно в багажном, грузовом отделении, под днищем машины, на раме монтируют специальную емкость, предназначенную для заполнения газом. В двигательном отсеке (подкапотное пространство) устанавливают редуктор-испаритель, дополнительные устройства, функции которых связаны с подачей в мотор газовой смеси, и механизмы регулировки топлива.

Баллоны заправляются жидкой смесью пропана-бутана. Если давление соответствует атмосферному, топливо имеет газообразное состояние. Если давление выше атмосферного, газ преобразуется в жидкое топливо, которое при бытовых температурах может испаряться. Поэтому под сжиженный газ используются только герметичные емкости. Давление в них может составлять 2-16 атмосфер.

Газовые пары формируют давление, благодаря которому они подаются в газовый трубопровод повышенного давления. Заправка газового баллона и подача из него топлива в магистраль производится через мультиклапан. Для выполнения заправки дополнительно применяется специальное выносное приспособление.

Сжиженная газовая смесь направляется по трубопроводу и проходит через газовый клапан с фильтровальным элементом. Такая дополнительная фильтрация позволяет эффективнее очищать топливо от смолистых соединений, прочих примесей. Это устройство также предназначено для блокировки подачи газовой смеси при отключении зажигания, переключении рабочего режима двигателя на автомобильный бензин.

После фильтрации топливная смесь направляется в редуктор. Здесь давление газовой смеси падает до показателя, составляющего примерно 1 атмосферу. Снижение давления способствует испарению жидкой газовой смеси. При прохождении данного процесса редуктор активно охлаждается. Именно по данной причине его соединяют с системой охлаждения автомобильного двигателя. Подогретая охлаждающая жидкость в результате циркуляции по системе не дает редуктору обмерзать. В холодный период года рекомендуется производить запуск автомобильным бензином, а уже после предварительного прогрева двигателя стоит переводить его рабочий режим на газобаллонное оборудование. Данное требование предполагает выход мотора на рабочий температурный режим, а также подогрев охлаждающей жидкости до необходимой температуры.

После редуктора уже парообразный газ направляется в цилиндры мотора. В ГБ системе отсутствует деталь, схожая функционально с бензонасосом. Газовая смесь содержится в баллоне под определенным давлением, и поступает в редуктор автономно, дополнительная подкачка для этого не требуется. Благодаря этому система ГБО по конструкции значительно проще. А способность газа преобразовываться из жидкости в пар при изменении показателей температуры, давления еще больше сокращает количество элементов конструкции ГБО установок.

Специальный переключатель, установленный в автомобильном салоне, позволяет переключаться с бензина на газ и обратно. После выключения зажигания переключатель занимает нейтральное положение. Газобаллонное оборудование может быть наделено дополнительно функцией отключения подачи газовой смеси, если в автомобильном двигателе отсутствует искра.

Схема установки

- Емкость с газом (баллон)

- Мультиклапан

- Топливный трубопровод высокого давления

- Заправочное выносное приспособление

- Клапан для газа

- Редуктор-испаритель

- Дозатор топливной смеси

- Клапан для бензина

- Топливный переключатель

По схеме подачи топлива ГБ оборудование условно подразделяется на поколения. Например, рассмотрим ранние системы, проанализируем их рабочий алгоритм. Пропанобутановая смесь в сжиженном состоянии, содержащаяся под определенным давлением в специализированной емкости, подается в трубопровод повышенного давления через специальный мультиклапан, фиксирующий расход топлива. С помощью этого клапана и выносного заправочного приспособления производится заправка. Далее сжиженный газ по трубопроводу проходит через газовый клапан, дополнительно оснащенный фильтрующим элементом, где осуществляется его очистка от различных примесей, смолистых соединений. Этот механизм системы при выключенном зажигании, переключении рабочего режима двигателя на автобензин перекрывает подачу газовой смеси.

Далее по трубопроводу чистый газ перемещается на редуктор, где его давление уменьшается до атмосферного. В результате этой процедуры газовая смесь начинает интенсивно испаряться. В коллекторе работающего мотора образуется разряжение, что предоставляет возможность газовой смеси пройти по рукаву пониженного давления. Дальше газ направляется через дозатор в топливный смеситель, который размещен между дросселем, воздушным фильтром. На карбюраторных моторах может использоваться газовый штуцер.

Нужный вид топлива для работы двигателя включается топливным переключателем из автомобильного салона, который размещен на панели. При включении режима «газ» переключатель активизирует открытие газового клапана, одновременно перекрывается бензиновый клапан. При переключении рабочего режима автомобильного двигателя на бензин, соответственно перекрывается газовый клапан. Благодаря предусмотренной для переключателя подсветке всегда можно посмотреть, на каком топливе работает мотор.

Сертифицированный мультибрендовый центр по установке, обслуживанию и ремонту газового оборудования:

Схема газобаллонной установки для работы на снг грузовых автомобилей зил и газ

Газобаллонная установка содержит воздушный фильтр, карбюратор-смеситель, пусковой и электромагнитный клапаны, подогреватель газа, обогреваемый теплом отработавших газов, манометры низкого и высокого давления, сигнализатор аварийного запаса газа на автомобиле. Электромагнитный клапан и фильтр выполнены в одном агрегате и установлены на кронштейне редуктора низкого давления. Электромагнитный клапан представляет собой запорно-дозирующее устройство пусковой системы двигателя.

Пусковой электромагнитный клапан предназначен для эффективного холодного пуска двигателя при отрицательных температурах окружающего воздуха. Его размещают в магистрали, сообщающей первичную ступень редуктора с карбюратором-смесителем. Управляют этим клапаном с помощью выключателя, расположенного на щитке управления в кабине водителя.

Магистральный электромагнитный клапан предназначен для прекращения подачи газа при выключении системы зажигания. Он представляет собой соленоид, якорь которого одновременно служит клапаном вентиля.

Манометр высокого давления снабжен шкалой до 25 МПа и показывает давление газа в баллонах. Одновременно с этим манометр является указателем запаса СПГ на автомобиле. Манометр низкого давления со шкалой 0,4 МПа предназначен для контроля за работой и правильностью регулировки двухступенчатого редуктора низкого давления. Манометр высокого давления представляет собой прибор непосредственного действия. В дальнейшем будут использоваться приборы электрического дистанционного действия.

В системе питания газобаллонных автомобилей применяют подогреватель газа, выполненный в виде трубки-змеевика и заключенный в корпус. Подогревают СПГ теплом отработавших газов. Подогреватель газа предназначен для предотвращения замерзания влаги, содержащейся в СПГ , при резком снижении давления. Подогреватель содержит корпус, заслонку, трубопровод подачи отработавших газов, сообщенный с левой ветвью выпускного трубопровода двигателя и рукояткой управления заслонкой.

Бензиновая система питания содержит традиционные элементы: топливный бак, бензонасос, топливопроводы, электромагнитный клапан-фильтр и карбюратор-смеситель.

Газобаллонная установка снабжена устройством для переключения двигателя с одного вида топлива на другой. Для переключения двигателя необходимо поставить тумблер переключателя в положение «0», выработать используемое топливо до остановки двигателя, а затем переставить переключатель в желаемое положение и вновь запустить двигатель на выбранное топливо.

Газобаллонная установка при использовании СПГ работает следующим образом. Из баллонов высокого давления СПГ через расходный вентиль и магистральный вентиль поступает в подогреватель. Из подогревателя СПГ поступает в одноступенчатый редуктор высокого давления, где давление газа понижается до 0,8—1,2 МПа. При снижении рабочего давления менее 0,80 МПа редуктор 10 открывается и остается в таком положении. Одновременно с этим электрический сигнал от датчика-сигнализатора, расположенного на корпусе редуктора, зажигает контрольную лампу на панели приборов. Это свидетельствует о том, что оставшийся запас СПГ в баллоне обеспечит пробег автомобиля 10—12 км.

Затем подогретый газ, проходя через магистральный электромагнитный клапан с фильтром, очищается от механических примесей и поступает в первую ступень двухступенчатого газового редуктора, в которой давление понижается до 0,18— 0,20 МПа. Затем газ из первой ступени поступает во вторую ступень редуктора, где его давление понижается до атмосферного. В дальнейшем газ из второй ступени редуктора низкого давления поступает в дозирующее экономайзерное устройство, обеспечивающее подачу необходимого количества газа в переходник карбюратора-смесителя. Здесь газ смешивается с очищенным воздухом, поступающим из воздушного фильтра., и образует горючую смесь. Образовавшаяся горючая смесь через диффузоры и смесительные камеры карбюратора-смесителя направляется во впускной трубопровод и распределяется по отдельным цилиндрам двигателя.

Необходимый состав горючей смеси на режимах холостого хода образуется в специальной приставке карбюратора-смесителя, куда газ поступает по шлангу из патрубка переходника карбюратора-смесителя.

Для повышения стабильности работы двигателя на режимах холостого хода и переходных режимах в патрубке переходника карбюратора-смесителя установлен обратный клапан, который открывается по мере увеличения открытия дроссельных заслонок.

Надежный пуск холодного двигателя при отрицательных температурах окружающего воздуха на СПГ обеспечивают при помощи пусковой системы. Она состоит из пускового электромагнитного клапана с дозирующим жиклером и кнопочного переключателя, расположенного в кабине водителя. Пусковой клапан размещен на редукторе низкого давления.

В процессе запуска холодного двигателя необходимо кратковременное включение пускового клапана для того, чтобы газ из первой ступени редуктора низкого давления, минуя вторую его ступень, поступал непосредственно в переходник карбюратора-смесителя. Такое решение оправдано тем, что в случае замерзания клапана второй ступени редуктора низкого давления газ в кабрюратор-смеситель не поступает. Подача газа непосредственно в карбюратор-смеситель под давлением 0,18—0,20 МПа повышает надежность холодного пуска двигателя.

К СПГ предъявляют высокие требования по его очистке от механических примесей. Это обусловлено необходимостью соблюдения точности и надежности работы дозирующих элементов системы питания. Для этой цели СПГ проходит тройную очистку. На входе в одноступенчатый редуктор высокого давления установлен съемный металлокерамический фильтр, в котором газ подвергается первичной очистке. Кроме того, на входе в электромагнитный клапан встроен войлочный фильтр, в котором газ очищается вторично. На входе в редуктор низкого давления установлен сетчатый фильтр, окончательно очищающий газ.

Давление СПГ в баллонах практически пропорционально количеству содержащегося в них газа. Вырабатывать СПГ из системы топливоподачи до давления меньше 0,8 МПа не рекомендуется.

На газобаллонных автомобилях новых конструкций ЭИЛ -138А и ЗИЛ - ММЗ -45054 горловины баллонов, запорная арматура и заправочный узел размещены на правой стороне автомобиля по ходу его движения. Кроме того, редуктор высокого давления установлен в подкапотном пространстве автомобиля. Он крепится с помощью кронштейна. В теле кронштейна имеется водяная рубашка, она обеспечивает нагрев СПГ при прохождении его через редуктор.

Газобаллонная установка автомобилей ГАЗ -53-27 и ГАЗ -52-28 состоит из двух секций —передней и задней, расположенных под грузовой платформой. Передняя секция состоит из четырех баллонов, размещенных поперек платформы, а задняя — из трех баллонов, размещенных вдоль платформы. Газобаллонная установка автомобиля ГАЗ -52-27 отличается только отсутствием задней секции баллонов и соединительной трубки, подключающейся к передней секции баллонов. Горловины баллонов, расходный и наполнительный вентили расположены с правой стороны автомобиля по ходу его движения.

Газовые баллоны наполняют через наполнительный вентиль. Для контроля за наличием газа в баллонах газобаллонная установка снабжена манометром высокого давления, расположенным на втором баллоне. Работу редуктора низкого давления контролируют с помощью манометра низкого давления. Он размещен в кабине водителя. Расходный вентиль расположен на первом (по ходу движения) газовом баллоне, а наполнительный вентиль — на втором.

Система питания бензином такая же, как и на базовых автомобилях. Для перекрытия бензина во время работы двигателя на СПГ газобаллонная установка снабжена электромагнитным клапаном, установленным на рамке радиатора. Электромагнитный клапан включают переключателем, размещенным в кабине водителя.

Фильтр газа с электромагнитным клапаном и газовый редуктор низкого давления размещены на кронштейнах под капотом двигателя.

Конструктивное выполнение основных элементов и узлов системы питания газобаллонных автомобилей семейства ГАЗ , назначение и принцип работы практически одинаковы с автомобилями семейства ЗИЛ .

Читайте также: