Схема погрузки камаза на платформу

Обновлено: 05.07.2024

Схема погрузки камаза на платформу

Машины на платформах закрепляют проволочными растяжками и обвязками, упорными и распорными брусками. Бруски изготовляют из древесины хвойных и лиственных пород. Рекомендуемая форма упорных брусков показана на рисунке 2.

Запрещается использование березы, осины, ольхи, липы и сухостойной древесины всех пород.

Крепление машин должно иметь одинаковую несущую способность в обе стороны. При разной массе установленных на платформу машин общие для соседних машин элементы крепления (например, упорные и распорные рамы) выбирают, исходя из массы более тяжелой машины.

При передаче продольной нагрузки на торцевой борт платформы, его необходимо подкреплять двумя короткими деревянными стойками.

Количество и длина брусков определяется в зависимости от размеров ходовых частей машины, ее массы, а также наличия на деревянном полу платформы места для их установки. Длина брусков должна обеспечивать возможность забивания необходимого количества гвоздей при соблюдении нормативных расстояний между ними в соответствии с требованиями главы 1 настоящих ТУ.

При установке упорных и распорных деревянных брусков бóльшее количество гвоздей забивают в бруски, расположенные вдоль вагона, задействуя для крепления возможно бóльшее число досок настила пола. Однотипные бруски прибивают одинаковым количеством гвоздей.

Распорные конструкции из брусков в виде рам устанавливают по месту, в распор между машинами или между машиной и торцевыми бортами платформы. При невозможности прибить отдельные бруски на платформах с дерево-металлическим полом, распорную раму собирают с помощью строительных скоб или накладных досок толщиной не менее 25 мм и гвоздей диаметром 4,5 мм по 2 гвоздя в соединение. Длина продольных распорных брусков, которые невозможно прибить к полу платформы из-за металлического листа, не должна превышать 1500 мм.

Бруски, а также основания подставок под стрелу и противовес крана, одноковшового экскаватора, прибивают к полу платформы гвоздями диаметром не менее 6 мм и длиной, превышающей высоту бруска не менее, чем на 50 мм.

2.1 После размещения машины на вагоне каждую ее гусеницу в продольном направлении закрепляют с двух сторон упорными поперечными брусками, устанавливаемыми вплотную к тракам. Длина бруска должна быть не менее ширины гусеницы (рисунок 3) или ширины машины по тракам (рисунок 4), где это необходимо по условиям размещения гвоздей.

а – траки гладкие; б – траки с зацепами (выступами);

1 – брусок поперечный; 2 – брусок продольный; 3 – гвоздь; 4 – скоба строительная

а) – ширина машины меньше ширины платформы;

б) – ширина машины больше ширины платформы;

1 – брусок поперечный; 2 – брусок продольный

Бруски 1 должны подгоняться по месту и плотно прилегать к тракам гусениц по всей их ширине, при этом они не должны упираться в острие гребней траков. Каждый короткий брусок закрепляют к полу платформы четырьмя гвоздями 3 диаметром не менее 6 мм, а один длинный брусок— шестью гвоздями.

Напротив каждой гусеницы вплотную к упорному бруску устанавливают продольные бруски 2 сечением не менее 100×100 мм: при ширине гусеницы менее 400 мм устанавливают один-два продольных бруска, при большей ширине—три. Длина брусков определяется возможностью забивки расчетного количества гвоздей (таблица 2), работающих в одном направлении.

Машины (тягача), т

До 12 вкл.

свыше 12,1 до 18,0 вкл.

свыше 18,1 до 22,0 вкл.

свыше 22,1 до 26,0 вкл.

свыше 26,1 до 30,0 вкл.

Общее количество гвоздей в одном продольном направлении, шт.

2.2 Машины, имеющие гусеницы с гладкими траками, допускается крепить в продольном направлении не менее чем двумя продольными упорными брусками (рисунок 5) сечением не менее 100× 100 мм. Для большей устойчивости их укладывают широкой стороной на пол и затесывают с торца по площади контакта с траком гусеницы на высоту не менее 40 мм. Рекомендуемые формы торцов упорных брусков показаны на рисунке 6.

2.3 Для закрепления машин от поперечного смещения на платформе с открытыми бортами вдоль каждой гусеницы, вплотную к ней с внутренней стороны укладывают по одному упорному бруску сечением не менее 100× 100 мм и длиной, равной опорной части гусеницы (рисунок 7 а , б ). Допускается установка упорного бруска, состоящего из двух частей по длине (рисунок 7 в , г ). Длина продольных брусков, укладываемых напротив ведущих и направляющих звездочек вдоль внутренних сторон обеих гусениц, должна быть не менее 600 мм.

Между продольными брусками длиной до 2000 мм (рисунок 7 а, б), в распор устанавливают не менее двух, а при большей длине, — не менее трех распорных брусков того же сечения, каждый из которых закрепляют к полу гвоздями диаметром 6 мм. Распорные бруски размещают не ближе 200 мм от концов продольных упорных брусков.

Допускается вместо поперечных распорных брусков устанавливать только продольные упорные бруски того же сечения (рисунок 7 д, е, ж).

Общее количество гвоздей для крепления груза в поперечном направлении определяют в зависимости от массы машины по таблице 3.

Масса машины (тягача), т

свыше 12,1 до 18,0 вкл.

свыше 18,1 до 22,0 вкл

свыше 22,1 до 26,0 вкл.

свыше 26,1 до 30,0 вкл.

Общее количество гвоздей в одном поперечном направ-лении, шт.

Для размещения расчетного количества гвоздей число распорных брусков может быть увеличено.

2.4В случае невозможности забить гвозди в упорные бруски, непосредственно примыкающие к тракам, разрешается забивать их в бруски, укладываемые перпендикулярно к упорным. Примыкающие перпендикулярно друг к другу бруски в этом случае должны иметь одинаковое сечение и надежно скрепляться между собой строительными скобами.

2.5 При размещении машин на платформе с закрытыми боковыми бортами для закрепления от поперечного смещения вдоль каждой гусеницы с внешней стороны, напротив клиновых запоров или стоечных скоб укладывают (рисунок 8) не менее двух упорных брусков 3 сечением 100 100 мм и длиной не менее 500 мм.

а, б – вид сверху; в – вид с торца;

1 – гусеница; 2 – боковой борт платформы; 3 – брусок продольный; 4 – брусок поперечный;

5 – пол платформы

В распор между продольным бруском и боковым бортом платформы устанавливают по два распорных бруска 4 высотой не менее 60 мм (рисунок 8 а). При расстоянии между гусеницей машины и боковым бортом платформы менее 300 мм распорные бруски устанавливают вдоль борта враспор между упорным бруском и бортом, выбирая ими зазор (рисунок 8 б, в).

Высота продольных брусков для машин массой до 12 т. с гладкими траками должна быть не менее 50 мм, а в остальных случаях для любых траков—100 мм. Каждый брусок 3,4, по возможности, закрепляют к полу не менее, чем двумя гвоздями диаметром 5 и длиной 150 мм. При массе машины свыше 18,1 т боковые борта платформы обязательно подкрепляют короткими деревянными стойками.

Общее количество гвоздей для крепления брусков между гусеницей и закрытым бортом платформы определяют в зависимости от массы машины по таблице 4.

Транспортирование автомобилей КамАЗ

В зависимости от пункта назначения автомобили КАмАЗ транспортируются :

- своим ходом;

- железнодорожным, воздушным или водным транспортом.

При транспортировании новых автомобилей своим ходом надо учитывать ограничения, предусмотренные руководствами по эксплуатации автомобиля.

Если пункт назначения находится на расстоянии более 1000 км, то при транспортировании автомобиля своим ходом нужно провести в пути техническое обслуживание автомобиля ТО-1000.

При транспортировании автомобилей по железной дороге на платформах перед погрузкой необходимо очистить пол платформы от мусора и грязи, а в зимнее время — от снега и льда и посыпать песком. Для обеспечения вписываемости в габарит 02-ВМ автомобиля 43118, снять с него колпак и трубу воздухозаборника и уложить их в платформу.

Автомобили надо устанавливать вдоль платформы на равном расстоянии от ее боковых бортов. Колеса должны быть застопорены четырьмя упорными брусьями 2 и 3 ( рис. 364 и 365 ) из древесины хвойных или лиственных пород (за исключением ольхи, липы и лиственницы). Бруски под передние колеса должны иметь размеры 75x130x600 мм, под задние 75x130x900 мм. Каждый брусок нужно прибить к полу шестью гвоздями длиной 200 мм.

Автомобили прикрепляют проволочными растяжками 1 и 4, сделанными из четырех нитей проволоки диаметром 6 мм (в месте скручивания — восемь нитей). Каждый автомобиль, за исключением автомобилей, расположенных над сцепным устройством платформы, надо укрепить четырьмя растяжками; две растяжки 1 одними концами закрепить за пальцы буксирных вилок или передние кронштейны передних рессор, а другими концами, пропущенными под борт платформы, — за торцовые и боковые стоечные скобы платформы.

При установке автомобилей над сцепным устройством платформы нужно застопорить с двух сторон только колеса задней тележки, прибив каждый брусок двенадцатью гвоздями. Параллельно передним колесам с наружной или внутренней стороны следует уложить продольные направляющие брусья 5 размером 75x80x600 мм, прибив каждый четырьмя гвоздями. Автомобиль при этом должен быть укреплен четырьмя растяжками 6 и 7. Две растяжки 6 надо закрепить крест-накрест одним концом за опоры рессор на промежуточном мосту, а другим — за торцовые стоечные гнезда платформы. Две другие растяжки 7 следует закрепить одним концом за крюк тягово-сцепного устройства, а другим — за боковые гнезда платформы.

Можно закрепить четыре растяжки одним концом за тягово-сцепное устройство, а другим — за боковые стоечные гнезда платформы, направив по две растяжки в противоположные стороны. При этом угол между растяжкой и полом, а также между растяжкой и продольной осью не должен превышать 45°. Нельзя допускать трения растяжек о шины автомобилей, а также применять растяжки из проволоки, бывшей в употреблении.

На бортах платформы сделать предупредительную надпись: «Сцеп не разъединять».

После установки и закрепления автомобилей на платформах нужно выполнить следующее:

- отключить выключатель аккумуляторных батарей автомобиля;

- затормозить автомобиль стояночной тормозной системой;

- включить первую передачу коробки передач и раздаточной коробки;

- довести давление воздуха в шинах до 320 кПа (3,2 кгс/см2);

- закрыть колесные краны запора воздуха.

Рис. 364. Схема крепления автомобилей на железнодорожных платформах: 1,4,6,7 - растяжки; 2,3,5- брусья

Рис. 365. Схема крепления автомобиля-тягача мод. 55102:1, 4, 6, 7 - растяжки; 2, 3 - брусья; 5 - направляющий брусок

Рис. 366. Приспособление для зачаливания автомобилей: 1 - захват переднего буфера; 2 - проушина переднего кронштейна; 3, 5 - канатные ветви; 4 — траверса; 6 — задний буфер; 7 — захват заднего буфера

При погрузке автомобилей подъемно-транспортными машинами для запаливания автомобиля нужно пользоваться приспособлениями ( рис. 366 ). Допускается использовать другие приспособления соответствующей грузоподъемности. При этом спереди строповку следует проводить за пальцы буксирных вилок, а сзади — за задние буферы. Во избежание повреждения лакокрасочных покрытий автомобиля на тросы приспособления должны быть надеты трубки из резины или другого эластичного материала.

При транспортировании автомобилей воздушным транспортом после погрузки их в грузовую кабину транспортного средства следует включить первую передачу коробки передач и раздаточной коробки, затормозить автомобиль стояночной тормозной системой, довести давление в шинах до 320 кПа (3,2 кгс/см2), закрыть колесные краны запора воздуха, отключить выключатель аккумуляторных батарей автомобиля и установить выключатели рессор. Выключатели рессор устанавливают для исключения перемещения рамы автомобиля относительно его мостов во время транспортирования. Выключатели рессор изготовляет грузоотправитель из брусков древесины твердых пород на 10— 15 мм больше блокируемого зазора. На мостах выключатели крепят отожженной проволокой или брезентовыми ремнями.

Размещение и крепление автомобиля в транспортном средстве производят по типовой схеме размещения и швартовки.

Топливные баки автомобиля должны быть заполнены на половину их вместимости. Необходимость слива охлаждающей жидкости решается в зависимости от конкретных условий транспортирования.

При транспортировании водным транспортом автомобили размещают в трюмах, твиндеках или на открытых палубах (с согласия грузоотправителя) судов так, чтобы свободное расстояние было не менее 250 мм перед радиатором и 130 мм с остальных сторон.

При размещении автомобилей в грузовых помещениях надо закрепить их растяжками: проволочными в шесть нитей диаметром по 6 мм или из стального троса диаметром 13 мм. На открытых палубах автомобили должны быть закреплены только растяжками из стального троса. Число растяжек должно быть не менее четырех продольных и четырех поперечных. Продольные растяжки крепят за пальцы буксирных вилок и ось задней подвески, поперечные — за пальцы буксирных вилок и крюк тягово-сцепного устройства.

При поперечном размещении под колеса автомобиля надо установить противооткатные клинья.

Растяжки или другие швартовочные приспособления не должны касаться шин автомобиля.

После установки и закрепления автомобиля нужно включить первую передачу коробки передач и раздаточной коробки, стояночную тормозную систему, довести давление воздуха в шинах до 320 кПа (3,2 кгс/ см2), закрыть колесные краны запора воздуха и отключить выключатель аккумуляторных батарей.

Погрузка автомобилей на поезд и их разгрузка

Для перевозки автомобилей используются обычно открытые платформы и полувагоны с торцовыми дверями. Автомобили грузятся и выгружаются своим ходом. Если на железнодорожной станции нет погрузочных платформ, то погрузка и выгрузка автомобилей выполняются при помощи погрузочно-выгрузочных приспособлений — боковых и торцовых аппарелей. Эти аппарели устраиваются перевозимыми войсками из шпал и рельсов.

Промежутки между аппарелью и подвижным железнодорожным составом, а также между поездными платформами для погрузки (разгрузки) автомобилей перекрываются специальными переходными мостиками. Если готовых мостиков нет, то для переезда автомобилей используются шпалы, скрепляемые попарно скобами. Для плавности въезда колес автомобиля на шпалы концы их необходимо срезать под углом 60°. Шпалы необходимо укладывать только на края платформы, нельзя опирать их на буфера и сцепные приборы.

Рис. Погрузка автомобилей по торцовой аппарели

Автомобили въезжают на платформы на низшей передаче и малой скорости; при погрузке не следует останавливаться на наклонном настиле мостиков. Двигаться на платформу и при переходе с одной платформы на другую нужно с равномерной скоростью, без рывков и резких торможений. Водителю обычно помогают правильно въезжать на платформу специально назначенные лица, которые при помощи сигналов управляют его действиями при погрузке автомобиля.

Рис. Размещение на сцепке четырехосных платформ автомобилей наклонным способом

Автомобили размещаются на платформах для экономии подвижного железнодорожного состава возможно плотнее, но так, чтобы можно было запустить двигатель пусковой рукояткой. Уплотнить автомобили на платформах можно, разместив их на сцепках платформ, а также установив легковые автомобили в кузовах порожних грузовых автомобилей.

Установленные автомобили закрепляются на платформе при помощи деревянных подкладок, которые подкладываются под передние и задние колеса и прибиваются к железнодорожной платформе гвоздями длиной 175 мм или скобами. Автомобили не только подклиниваются, но и увязываются проволокой, которая закрепляется на буксирных крюках автомобиля и скобах железнодорожной платформы и закручиваются при помощи лома или другого рычага.

Если перевозятся однотипные порожние грузовые автомобили, то по особому указанию командира они могут быть погружены так, чтобы передний мост одного автомобиля располагался на платформе кузова другого. Погрузка и разгрузка автомобилей при перевозке таким способом осуществляются при помощи крана или въездных трапов.

Рис. Погрузка автомобилей ГАЗ-63 по въездным трапам

Автомобиль, установленный на сцепке двух платформ, подклинивается и увязывается проволокой только на одной платформе, там, где размещается его задняя часть. Делается это потому, что расстояние между железнодорожными платформами во время движения не остается постоянным.

Погруженные автомобили должны стоять на платформах с включенной низшей передачей и затянутым ручным тормозом. Если на автомобилях размещен груз, то он закрывается брезентом и увязывается. Тенты автомобилей надежно крепятся к кузову веревками или прибиваются к нему деревянными планками.

При перевозках автомобилей зимой охлаждающая жидкость и масло сливаются, а аккумуляторные батареи снимаются и помещаются в теплые вагоны. Заправка автомобилей охлаждающей жидкостью и маслом, установка снятых аккумуляторных батарей и подготовка к запуску двигателей осуществляются по указанию начальника эшелона на одной из последних остановок при подходе к станции выгрузки.

При выгрузке автомобилей используются те же приспособления, что и при погрузке.

Посадка водителей в вагоны

Водители при следовании по железной дороге перевозятся обычно в крытых товарных вагонах, которые для этой цели обеспечиваются воинским оборудованием.

В двухосном вагоне устраиваются нары в два яруса, по двое в каждой половине вагона; в четырехосном — четверо нар в три яруса в каждой половине вагона.

Посадка водителей в заранее назначенные вагоны осуществляется по команде «По вагонам» по окончании погрузки всех автомобилей и другой техники.

Расчёт воинской части на перевозку железнодорожным транспортом. Способы крепления военной техники на открытом подвижном составе , страница 4

3. СПОСОБЫ КРЕПЛЕНИЯ ВОЕННОЙ ТЕХНИКИ НА ОТКРЫТОМ - ПОДВИЖНОМ СОСТАВЕ.

Крепление боевой техники на платформах и полувагонах производится водителями машин (экипажами, расчётами) под наблюдением и руководством командиров подразделений.

Способы крепления, наиболее распространённой военной техники можно разделить на три группы: гусеничных машин, автомобилей и артиллерии.

Крепление военных гусеничных машин - ВГМ (танки, САУ, БМП и др.) может производиться следующими способами:

1-й способ - универсальными многооборотными креплениями (УМК-1Г, УМК-2Г);

2-й способ - металлическими шпорами;

3-й способ - деревянными упорными брусками и проволочными (табельными) растяжками;

4-й способ - металлическими упорными башмаками и деревянными вкладышами;

5-й способ - деревянными упорными брусками и поперечными вкладышами;

6-й способ - струбцинами-растяжками и струбцинами.

Все способы (кроме пятого) применяются при перевозке техники в составе воинских эшелонов, а также транспортов.

Крепление деревянными брусками и вкладышами (5-й способ) применяют только при перевозке техники в составе воинских эшелонов, при этом продольные борта платформ должны быть закрыты.

По первому способу (Рис.3) закрепления ВГМ[1] крепятся комплектами универсальных многооборотных креплений (УМК-1Г и УМК-2Г), УМК-1Г - от 7 т до 25 т, УМК-2Г - от 25,1 т до 42 т.

Комплект состоит из четырёх упоров, которые укладывают под гусеницы в местах опирания на них вторых и предпоследних опорных катков. Упоры препятствуют продольным и поперечным перемещениям техники.

Два упора укладывают под одной и два под другой гусеничной лентой.

Порядок закрепления ВГМ с помощью УМК:

- ВГМ устанавливают симметрично продольной оси платформы, в её начале. В месте предполагаемого нахождения предпоследних опорных катков укладывают первую пару упоров, по одному у каждой гусеницы;

- машину продвигают по платформе вперёд, пока упоры окажутся в местах опирания гусеницы под вторым и предпоследним опорными катками.

Упоры должны располагаться в месте опирания на них вторых и предпоследних катков или на расстоянии ± 0,5 м от точек опирания катков, но не менее 1,7 м один упор от другого (Рис.3).

По второму способу (Рис.4) закрепление ВГМ производят комплектами металлических шпор. Комплект состоит из четырёх шпор. Две шпоры предназначены для установки под одной и две под другой гусеницей.

Крепление с помощью шпор производится следующим образом (Рис.4):

- машина устанавливается посередине платформы;

- мелом отмечаются траки под вторым и предпоследним опорными катками;

- машину перемещают вперёд (назад) до выхода отмеченных траков на наклонную часть гусеничных лент;

- на траки надевают шпоры, при этом стойка с фиксатором должна находиться с внешней стороны гусеницы, фиксатор шплинтуется, а палец вставляется в отверстие плиты, ближайшее к ж.д. платформе;

- машину перемещают назад (вперёд) и аналогичным образом надевают ещё две шпоры;

- машину возвращают в исходное положение и перемещают вперёд-назад пока гребни шпор не войдут полностью в пол платформы.

После крепления по возможности закрывают крайние секции продольных бортов платформы.

У закреплённой машины (после закрепления):

- рычаг подачи топлива устанавливается в нулевое положение;

- рычаг коробки передач - в положение “задний ход”;

- педаль тормоза фиксируется в заторможенном положении;

- башни танков фиксируются стопорными устройствами;

- рычаг коробки передач, педаль тормоза и стопорные устройства пломбируются.

По третьему способу (Рис.5) каждую машину крепят четырьмя растяжками из проволоки диаметром 6 мм и четырьмя упорными брусками, которые укладывают вплотную к гусеницам длинной стороной поперёк платформы и прибивают к полу строительными скобами или гвоздями диаметром 6 мм. Число нитей проволоки в растяжках и количество скоб или гвоздей для крепления упорных брусков определяется по таблице 14 Приложения 15 к Наставлению.

Гусеничные машины массой до 25 т при перевозке на платформах с открытыми бортами закрепляют дополнительно скобами диаметром стержня 12 мм или боковыми брусками размером 100 x 100 x 200 мм. Гусеничную машину с шириной гусениц 400 мм и более закрепляют 8 скобами, а при меньшей длине - 12 скобами группами соответственно по 2 или 3 скобы у каждого крайнего опорного катка. Скобы забивают в пол платформы с внутренней стороны гусениц против крайних опорных катков. Зазор между гусеницами и скобами 10 – 15 мм. Ближайший к гусенице рог скобы забивают наполовину, а дальний - полностью.

По четвёртому способу (Рис.6) - требуется уложить под 2-й и предпоследний опорные катки 4 башмака и 4 поперечных вкладыша для машин с одинарными катками, или 8 продольных вкладыша - при спаренных опорных катках, а также скобы или боковые бруски для предотвращения поперечных перемещений, как указывалось в третьем способе, независимо от массы машины.

Применяются башмаки четырёх марок: КТТ; КТ-137; КТ-34; КТП, которые отличаются размерами плит, формами корпуса в зависимости от веса и конструкции траков закрепляемых машин.

Последовательность по установке башмаков аналогична установке шпор.

Продольные вкладыши укладывают попарно на обоих гусеницах между первыми и вторыми, последними и предпоследними опорными катками.

Каждую пару вкладышей скрепляют между собой одной строительной скобой диаметром 8 – 10 мм.

Поперечные вкладыши укладывают по две с каждой стороны машины между опорными катками и гребнями траков так, чтобы одна пара препятствовала перекатыванию машин по нижним ветвям гусениц вперёд, а вторая пара – назад.

По пятому способу (Рис.7) гусеницы подклинивают четырьмя упорными брусками (как и при третьем способе), а для предотвращения перекатывания опорных катков укладывают 4 поперечных или 8 продольных вкладышей как при четвёртом способе крепления.

Эскизы погрузки, чертежи НТУ и МТУ

Один из этапов железнодорожной перевозки, это разработка схемы размещения и крепления грузов в вагонах и контейнерах.

Существует два основных типа разрабатываемых схем.

- Эскиз погрузки. Разрабатывается на основании Технических условий размещения и крепления грузов (ТУ (ЦМ-943), или Приложение 3 к СМГС)

- Чертёж НТУ или МТУ. Разрабатывается для грузов, способы размещения и крепления которых на открытом подвижном составе не предусмотрены вышеуказанными ТУ.

Что следует учитывать при разработке новой схемы размещения и крепления груза:

- При отправке за рубеж без перегрузки, разработчик схемы погрузки, руководствуется техническими условиями Приложения 3 к СМГС от 01 июля 2015 года. При отправке по территории России, техническими условиями ТУ (ЦМ-943) 2003 года.

- В ТУ, или в Приложении 3 к СМГС, разработчик схем, ищет соответствующую главу, в которой будет указан способ размещения и крепления запланированного груза, требования к его упаковке, реквизиту крепления и его количеству.

- Для всех грузов, для которых не найдены способы крепления и размещения на открытом подвижном составе (платформы, полувагоны, транспортёры), а так же негабаритных грузов, разрабатываются НТУ или МТУ, порядок разработки и утверждения которых указаны в главе 1, соответствующих ТУ.

- Особое внимание занимает реквизит крепления. Чаще всего это брус, доска, поволока. Однако применяют и более современные средства крепления, гибкие шнуры, пневмооболочки, кассеты, турникеты, рамы и другие.

- Конечно, для всех новых и современных элементов крепления вероятнее всего будут разрабатываться НТУ или МТУ. В этом случае грузоотправитель, разрабатывая НТУ или МТУ, может или упросить схему крепления по сравнению с ТУ, или усложнить. Для понимания, делается расчетно-пояснительная записка, в которой приводятся расчеты крепления грузовых мест в соответствии с выбранным способом крепления.

- Не последний этап, это определение габаритности груза. Для крупногабаритных грузов (техника, оборудование и др.) этот этап не пропустить. На нашем сайте есть сервис для предварительного расчёта степени негабаритности. Если ваш груз негабаритный, используйте дополнительно инструкцию по перевозке негабаритных и тяжеловесных грузов № ДЧ -1835.

А когда же разрабатывается МТУ. МТУ или местные технические условия, разрабатывает грузоотправитель при массовой погрузке грузов, в схемах которых использованы одинаковые принципы погрузки, в том числе с применением многооборотной тары. К примеру, погрузка ЖБИ опор цилиндрической формы, с применением турникетов. Количество опор на платформе может быть любым 5-10, или 15, но общий принцип их крепления один – турникет. Чтобы не разрабатывать каждый раз новую схему при изменении количества опор, разрабатывается МТУ. Проводятся экспериментальные погрузки и перевозки, после чего МТУ утверждается. Преимущества МТУ, в том, что если они утверждены на сети дорог РЖД, то вы можете ими воспользоваться, и согласовать их для себя. При условии, конечно, что ваш груз и схема крепления идентична данному МТУ.

Разрабатывайте корректные схемы крепления, делайте их простыми и надежными, для обеспечения безопасной и сохранной перевозки вашего груза.

Схема погрузки камаза на платформу

Схема погрузки катка и погрузчика на универсальной ж.д. платформе разработана в соответствии с ТУ №ЦМ943. Для крепления груза использованы бруски сечением 100х100мм, 150х150мм и растяжки из стальной проволоки диаметром 6мм в 8 нитей. Схема утверждена на Северо-Кавказской ж.д. (СКЖД)

Кирпичи, упакованные на поддоны

Схема погрузки кирпича, упакованного на поддоны в полувагоне разработана в соответствии с ТУ №ЦМ943. Для крепления груза использованы распорные рамы из брусков сечением 100х100мм, 150х50мм, 100х50мм. Схема утверждена на Горьковской ж.д.

Мобильный бетонный завод FIBO INTERCON M2200

Схема погрузки мобильного бетонного завода на универсальной железнодорожной платформе разработана в соответствии с ТУ №ЦМ943. Для крепления груза использованы растяжки из проволоки Ø6мм, бруски сечением 150х100мм, 100х100мм. Схема утверждена на Октябрьской ж.д.

Электроды графитированные в деревянной упаковке

Схема погрузки электродов графитированных, упакованных в деревянную обрешетку, в полувагоне. Схема разработана в соответствии с ТУ №ЦМ943. Для крепления груза использованы распорные рамы из брусков сечением 120х120мм, 120х50мм. Схема утверждена на Московской ж.д.

Модуль хранения раствора

Схема погрузки модуля хранения раствора на универсальной железнодорожной платформе разработана в соответствии с ТУ №ЦМ943. Для крепления груза использованы растяжки из проволоки Ø6мм в 8 нитей, металлические упоры из уголка 75х180мм. Схема утверждена на Свердловской ж.д.

Вагонные тележки КВЗ-И2

Схема погрузки вагонных тележек КВЗ-И2 в полувагоне разработана в соответствии с ТУ №ЦМ943 и Приложения 14 к СМГС. Для крепления груза использованы растяжки из проволоки Ø6мм, бруски сечением 100х150мм, 50х150мм. Схема утверждена на Северо-Кавказской ж.д.

Трактор МУП-351 (МТ-82) и дизель-элетростанция

Схема погрузки трактора МУП-351 (МТ-82) с оборудованием и дизель-электростанции на универсальной железнодорожной платформе разработана в соответствии с ТУ №ЦМ943. Для крепления груза использованы растяжки из проволоки Ø6мм, бруски сечением 150х150мм, 100х100мм. Схема утверждена на Октябрьской ж.д.

Схема погрузки бульдозера «САТ D9N» с оборудованием на универсальной железнодорожной платформе разработана в соответствии с ТУ №ЦМ943. Для крепления груза использованы растяжки из проволоки Ø6мм, бруски сечением 200х200мм, 150х150мм, 50х150мм. Схема утверждена на Юго-Восточной ж.д.

Крышки люков полувагона

Схема погрузки крышек люков полувагона (частей подвижного железнодорожного состава) в универсальном железнодорожном полувагоне разработана в соответствии с ТУ №ЦМ943. Для крепления груза использованы растяжки из проволоки Ø 6 мм, бруски сечением 150х150мм, 100х100мм, 50х150мм.

Схема погрузки оборудования экскаватора в универсальном железнодорожном полувагоне разработана в соответствии с ТУ №ЦМ943. Для крепления груза использованы растяжки из проволоки Ø 6 мм, бруски сечением 200х200 мм, 150х150 мм, 150х100 мм, 50х150 мм.

Схема погрузки стрелы экскаватора на универсальной железнодорожной платформе разработана в соответствии с ТУ №ЦМ943. Для крепления груза использованы растяжки из проволоки Ø 6 мм, бруски сечением 150х150 мм.

Два бульдозера «CATERPILLAR-D6R»

Схема размещения и крепления двух бульдозеров «САТ D6R» на универсальной железнодорожной платформе разработана в соответствии с ТУ №ЦМ-943 и Инструкцией по перевозке негабаритных и тяжеловесных грузов №ДЧ-1835 от 13.10.2006 г. Для крепления бульдозеров использованы растяжки из проволоки Ø 6 мм, и бруски сечением 150х150 мм. Груз негабаритный.

Бульдозер «SHANTUI SD16» с оборудованием

Схема погрузки бульдозера «SHANTUI SD16» с оборудованием на универсальной железнодорожной платформе разработана в соответствии с ТУ №ЦМ943 главой 8 (Размещение и крепление технических средств на гусеничном ходу). Для крепления использованы растяжки из проволоки Ø 6 мм, бруски сечением 150х150 мм, подкладки сечением 50х150 мм. Груз вписывается в основной габарит погрузки.

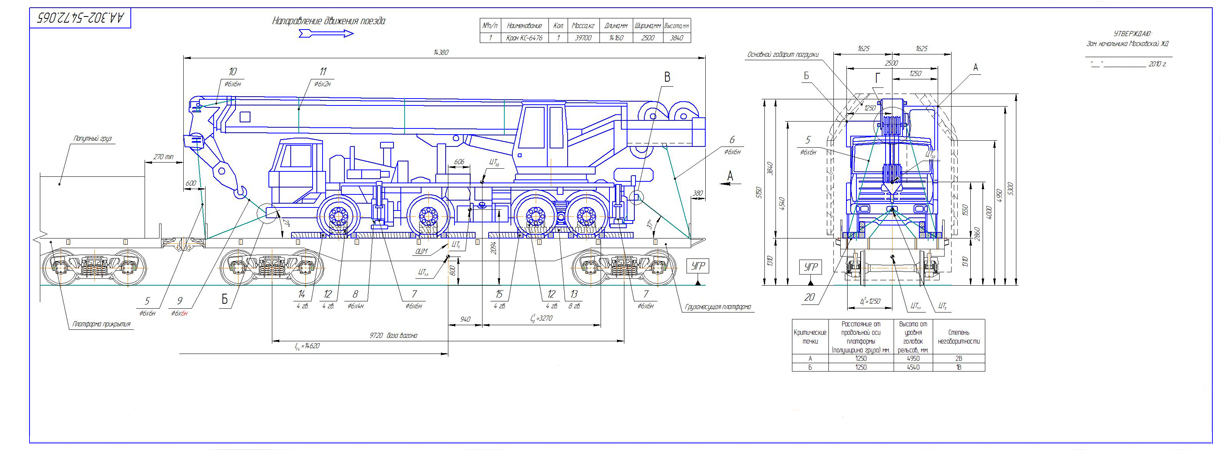

Автокран «КС-6471» со снятой кабиной

Схема размещения и крепления автокрана «КС-6471» со снятой кабиной крановщика на универсальной железнодорожной платформе разработана в соответствии с ТУ №ЦМ-943. Груз вписывается в основной габарит погрузки. Для крепления агрегата использованы растяжки из проволоки Ø 6 мм, бруски сечением 150х150 мм, 100х100 мм.

Автокран «ИВАНОВЕЦ» АК-25 на базе «МАЗ»

Схема размещения и крепления автокрана «Ивановец» АК-25 на базе «МАЗ» на универсальной железнодорожной платформе разработана в соответствии с ТУ №ЦМ-943 и «Инструкции по перевозке негабаритных и тяжеловесных грузов» №ДЧ-1835. Груз имеет верхнюю негабаритность 2-й степени. Для крепления агрегата использованы растяжки из проволоки Ø 6 мм, бруски сечением 150х150 мм, 100х100 мм.

Дробильное оборудование

Схема погрузки дробильного оборудования на универсальной железнодорожной платформе разработана в соответствии с ТУ №ЦМ943. Для крепления экскаватора использованы растяжки из проволоки Ø 6 мм, бруски сечением 150х150 мм, и подкладки сечением 50х150 мм.

Трал «HURTING-94331»

Схема размещения и крепления полуприцепа «HURTING-94331» на платформе модели 13-9004 разработана в соответствии с главой 7 ТУ (Размещение и крепление технических средств на колесном ходу). Для крепления груза использованы растяжки и увязки из проволоки Ø 6 мм, бруски сечением 100х150мм, 100х100мм, подставка из брусков сечением 150х150мм.

Плиты железобетонные

Схема размещения и крепления железобетонных плит в полувагоне разработана в соответствии с главой 4 ТУ (Размещение и крепление железобетонных, асбестоцементных изделий и конструкций). Для крепления груза использованы растяжки из проволоки Ø 6 мм и бруски сечением 50х150мм, а также подкладки и прокладки сечением 50х150мм.

Ящики в крытом вагоне

Схема размещения и крепления ящиков в крытом вагоне разработана в соответствии с главой 11 ТУ (Размещение и крепление грузов в крытых вагонах). Для крепления груза использованы бруски сечением 150х150мм, щиты из брусков сечением 40х100мм.

Гусеничные экскаваторы «KOMATSU PC200-8» и «VOLVO EC-140»

Схема размещения и крепления гусеничных экскаваторов «KOMATSU PC200-8» и «VOLVO EC-140» на железнодорожной платформе модели 13-9004 разработана в соответствии с ТУ №ЦМ-943. Для крепления экскаваторов использованы растяжки из проволоки Ø 6 мм, бруски сечением 150х150мм.

Два разобранных экскаватора «HITACHI ZX-330»

Схема погрузки двух разобранных экскаваторов «HITACHI ZX-330» на железнодорожной платформе модели 13-9004 разработана в соответствии с ТУ №ЦМ-943. Для крепления экскаваторов использованы растяжки из проволоки Ø 6 мм, и бруски сечением 150х150 мм. Груз вписывается в основной габарит погрузки.

Схема погрузки экскаватора «САТ-329» на универсальной железнодорожной платформе разработана в соответствии с ТУ №ЦМ943 и Инструкции по перевозке негабаритных и тяжеловесных грузов №ДЧ-1835. Для крепления экскаватора использованы растяжки из проволоки Ø 6 мм, и бруски сечением 150х150 мм. Груз имеет нижнюю, боковую, верхнюю негабаритность 2-й степени.

Оборудование крана «КС-6476» в универсальном полувагоне

Схема погрузки оборудования крана «КС-6476» в универсальном полувагоне разработана в соответствии с главой 5 ТУ (Размещение и крепление грузов с плоской опорой). Груз вписывается в основной габарит погрузки. Для крепления груза использованы растяжки из проволоки Ø 6 мм, и бруски сечением 150х150мм, щиты из брусков сечением 100х100мм, а также подкладки сечением 50х150мм.

Погрузчик «JCB-540» с оборудованием

Схема размещения и крепления погрузчика «JCB-540» с оборудованием на универсальной платформе разработана в соответствии с главой 7 ТУ (Размещение и крепление машин на колесном ходу). Груз вписывается в основной габарит погрузки. Для крепления груза использованы растяжки из проволоки Ø 6 мм, и бруски сечением 150х150 мм, подставки из брусков сечением 150х150 мм, и подкладки сечением […]

Трубы с покрытием Ø 1420 мм в полувагоне

Схема размещения и крепления труб с покрытием Ø 1420 мм в универсальном полувагоне разработана в соответствии с главой 3 ТУ (Размещение и крепление металлопродукции на открытом подвижном составе). Груз вписывается в основной габарит погрузки. Для крепления груза использованы средства крепления согласно главы 3 ТУ.

Баллоны с пропаном

Схема размещения и крепления баллонов с пропаном в количестве 120шт. в 20-футовом контейнере типа 1СС разработана в соответствии с главой 12 ТУ (Размещение и крепление грузов в универсальных контейнерах) и Правил перевозок опасных грузов. Для крепления груза использованы щиты из брусков сечением 50х100мм.

Полуприцеп ЧМЗАП-99064

Схема размещения и крепления полуприцепа ЧМЗАП-99064 на длиннобазной платформе модели 13-9004 разработана в соответствии с главой 7 ТУ (Размещение и крепление технических средств на колесном ходу). Груз вписывается в основной габарит погрузки. Для крепления груза использованы растяжки и увязки из проволоки Ø 6 мм, бруски сечением 100х150мм, 100х100мм, подставка из брусков сечением 150х150мм.

Наша компания оказывает услуги разработки схем размещения и крепления грузов на железнодорожных платформах, в полувагонах, крытых вагонах, контейнерах, перевозимых железнодорожным транспортом.

У нас Вы можете заказать схему погрузки. Мы предоставим Вам готовую схему или разработаем новую в кратчайшие сроки.

Схема погрузки катка и погрузчика на универсальной ж.д. платформе разработана в соответствии с ТУ №ЦМ943.

Для крепления груза использованы бруски сечением 100х100мм, 150х150мм и растяжки из стальной проволоки диаметром 6мм в 8 нитей.

Схема утверждена на Северо-Кавказской ж.д. (СКЖД)

Кирпичи, упакованные на поддоны

Схема погрузки кирпича, упакованного на поддоны в полувагоне разработана в соответствии с ТУ №ЦМ943.

Для крепления груза использованы распорные рамы из брусков сечением 100х100мм, 150х50мм, 100х50мм.

Схема утверждена на Горьковской ж.д.

Мобильный бетонный завод FIBO INTERCON M2200

Схема погрузки мобильного бетонного завода на универсальной железнодорожной платформе разработана в соответствии с ТУ №ЦМ943. Для крепления груза использованы растяжки из проволоки Ø6мм, бруски сечением 150х100мм, 100х100мм.

Схема утверждена на Октябрьской ж.д.

Электроды графитированные в деревянной упаковке

Схема погрузки электродов графитированных, упакованных в деревянную обрешетку, в полувагоне. Схема разработана в соответствии с ТУ №ЦМ943. Для крепления груза использованы распорные рамы из брусков сечением 120х120мм, 120х50мм.

Схема утверждена на Московской ж.д.

Модуль хранения раствора

Схема погрузки модуля хранения раствора на универсальной железнодорожной платформе разработана в соответствии с ТУ №ЦМ943. Для крепления груза использованы растяжки из проволоки Ø6мм в 8 нитей, металлические упоры из уголка 75х180мм.

Схема утверждена на Свердловской ж.д.

Вагонные тележки КВЗ-И2

Схема погрузки вагонных тележек КВЗ-И2 в полувагоне разработана в соответствии с ТУ №ЦМ943 и Приложения 14 к СМГС. Для крепления груза использованы растяжки из проволоки Ø6мм, бруски сечением 100х150мм, 50х150мм.

Схема утверждена на Северо-Кавказской ж.д.

Трактор МУП-351 (МТ-82) и дизель-элетростанция

Схема погрузки трактора МУП-351 (МТ-82) с оборудованием и дизель-электростанции на универсальной железнодорожной платформе разработана в соответствии с ТУ №ЦМ943. Для крепления груза использованы растяжки из проволоки Ø6мм, бруски сечением 150х150мм, 100х100мм. Схема утверждена на Октябрьской ж.д.

Схема погрузки бульдозера «САТ D9N» с оборудованием на универсальной железнодорожной платформе разработана в соответствии с ТУ №ЦМ943. Для крепления груза использованы растяжки из проволоки Ø6мм, бруски сечением 200х200мм, 150х150мм, 50х150мм.

Схема утверждена на Юго-Восточной ж.д.

Крышки люков полувагона

Схема погрузки крышек люков полувагона (частей подвижного железнодорожного состава) в универсальном железнодорожном полувагоне разработана в соответствии с ТУ №ЦМ943.

Для крепления груза использованы растяжки из проволоки Ø 6 мм, бруски сечением 150х150мм, 100х100мм, 50х150мм.

Схема погрузки оборудования экскаватора в универсальном железнодорожном полувагоне разработана в соответствии с ТУ №ЦМ943.

Для крепления груза использованы растяжки из проволоки Ø 6 мм, бруски сечением 200х200 мм, 150х150 мм, 150х100 мм, 50х150 мм.

Основные правила погрузки КамАЗа

Чаще погрузка на машину типа КамАЗ используется для перевозки на небольшие расстояния. Благодаря большому разнообразию прицепов эти автомобили подходят для перевозки строительных материалов и мусора, продуктов питания, крупногабаритных грузов.

О погрузке-выгрузке КамАЗа:

Для данного автомобиля используюся ручные и механизированные способы погрузки. При перевозке строительного мусора, сельхоз продуктов или штучных грузов применяется ручная погрузка.

Сыпучие материалы (песка, щебня и т.д.) загружают, исходя из грузоподъемности авто: у разных моделей она варьируется. При загрузке не допускается перегруз передней секции кузова.

Если выполняется погрузка рулонов, труб и других штучных предметов без тары, для экономии времени они объединяются в крупные единицы путем связывания друг с другом.

При креплении грузов в кузове не допускается использование гвоздей, скоб и прочего крепления, которое способно повредить транспортное средство.

Перевозимые предметы рекомендуется прочно и устойчиво зафиксировать, а при необходимости использовать застропку.

Высота погрузки зависит от особенностей строения кузова каждой модели. Превышение допустимой высоты не разрешается. Подробнее о габаритах погрузки читайте здесь.

Если Вам требуется погрузка и перевозка на КамАЗе, лучше заключить с компанией, предоставляющей услуги погрузки и разгрузки, специальный договор. В этом случае Вы будете уверены, что погрузка и разгрузка товаров пройдет по правилам и в кратчайшие сроки.

Если помнить эти правила и обращаться к опытным грузчикам, ни длительный простой транспорта, ни срыв погрузки Вам не будет страшен.

Поместите ссылку на страницу в соцсети и вы получаете скидку 10% на все услуги!

Потом при составлении заказа укажите ссылку на свою страничку в сети или отправьте почтой.

Загрузка платформы крана-манипулятора – основные правила

Представьте ситуацию: подобрали вы для строящегося дома прекрасную и довольно дорогую сантехнику и керамическую плитку. Изделий и материалов много – ведь в доме несколько ванных комнат и санузлов. Закажу-ка я кран-манипулятор, который все это бережно погрузит и доставит прямо к дому – решаете вы. Что ж, абсолютно верное решение.

Только не поленитесь проконтролировать погрузку – надежно ли все упаковки закреплены в кузове и правильно ли распределены. Не ровен час, тряхнет машину на дороге и треснет ваша итальянская раковина или расколется испанская плитка.

Добросовестный перевозчик, конечно, возместит ущерб, нанесенный имуществу по его вине, но зачем вам эти проблемы и выяснения отношений? Не лучше ли заблаговременно позаботиться о сохранности товара, и проследить за погрузкой?

В соответствии с правилами безопасности опасных производственных объектов, на которых используются подъемные сооружения, любые погрузо-разгрузочные работы выполняются в соответствии с технологической картой. Это обязательный организационно технологический документ. Здесь даются указания по производству этого вида работ, устанавливаются требования к технике безопасности, прописываются правила загрузки платформы манипулятора.

Конечно, заказчику незачем досконально изучать весь документ – это дело непосредственного исполнителя. А вот разобраться в общих несложных принципах загрузки платформы не помешает:

Порядок размещения груза на платформе манипулятора

При эксплуатации кранов-манипуляторов, в первую очередь учитывают требования производителя данной модели. В технической документации могут быть прописаны определенные ограничения, особые рекомендации, либо список запрещенных к перевозке грузов.

Технологическая карта погрузо-разгрузочных работ для определенной модели манипулятора устанавливает порядок выполнения работ и обеспечения безопасности процесса – это руководство к действию для водителя-оператора.

В этом документе могут содержаться какие-либо специальные требования к процессу погрузки, обусловленные конструктивными особенностями данного механизма и его техническими характеристиками. Однако знание общих правил загрузки платформы манипулятора вовсе не будет лишним для заказчика:

- Вес транспортируемого груза не должен превышать грузоподъемность транспортного средства. Поэтому выбор крана-манипулятора следует начинать с определения веса груза, который вы собираетесь перевозить.

- Если вес груза максимально допустимый для данного крана-манипулятора, то его центр тяжести должен непременно совпадать с центром платформы. Определить последний нетрудно – это точка пересечения диагоналей кузова.

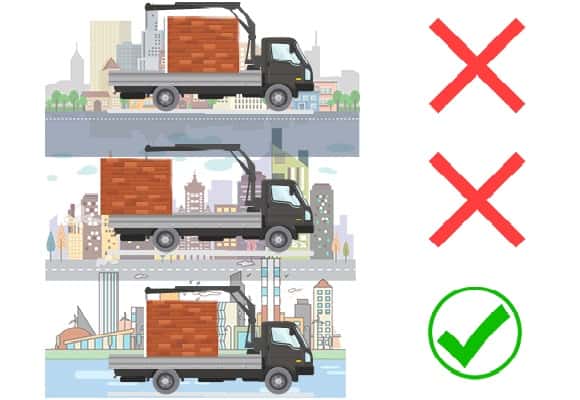

- Загрузку платформы следует начинать от переднего борта кузова (по ходу машины). Груз равномерно распределяется по всей площади грузовой платформы. Выгрузка производится в обратном порядке – от заднего борта платформы к переднему.

- Перед началом транспортировки следует проверить надежность крепления грузов в кузове – это предотвратит его смещение и повреждение во время движения крана-манипулятора.

Общие правила расположения грузов в кузове транспортного средства

Для чего нужно начинать процесс транспортировки грузов с соблюдения правил их размещения на платформе? Представьте, что перевозчик поместил легкие и мелкие автозапчасти в самый нижний ряд, а сверху «навалил» тяжеленные двигатели для КАМАЗа. Нет, он, конечно же, закрепил груз по всем правилам, но… это бесполезно – аварии не избежать, ибо, понятно даже неспециалисту, что при движении центр тяжести сместится. Как минимум – не выдержат нагрузку никакие крепления: все глушители, радиаторы, амортизаторы и прочие «автоприбамбасы» окажутся на дороге. Как максимум – возникнет угроза опрокидывания автомобиля. Следуя элементарной логике и правилам расположения грузов в кузове автомобиля можно избежать и повреждения товара, и возникновения аварийных ситуаций:

- Начинать погрузку следует с самых крупных и тяжелых грузов. Они располагаются вдоль кузова, как можно ближе к его центру.

- Грузы, имеющие небольшую массу, помещаются на более тяжелые грузы.

- Длинномерные грузы располагаются в кузове следующим образом: сначала укладывают самые длинные, потом более короткие. В каждом отдельном слое должны быть грузы одинаковой длины и толщины.

- Однородные фасованные товары штабелируют на платформе таким образом, чтобы все ярусы имели одинаковое количество грузовых мест.

- Для погрузки плоских изделий со сложной геометрической конфигурацией используют специальные стойки-трапеции, к которым груз крепится в вертикальном положении (например, оконные блоки и двери).

- При погрузке товаров в кузов автомобиля допускается наличие зазоров до 15 см между отдельными штабелями груза или между грузом и бортами. Эти свободные пространства заполняются либо надувными емкостями, либо специальными прокладками.

Перегрузка по осям – гарантированный штраф

Основное внимание следует уделить правильному распределению веса груза по осям. Это очень важный момент. Законодательством РФ определены три типа автодорог в зависимости от допустимой осевой нагрузки (6, 10 и 11,5 тонн). Ведь грузовой транспорт – причина износа дорожного покрытия и чем больше осевая нагрузка, тем больший ущерб дороге наносит автомобиль.

Допустимую осевую нагрузку для определенной модели грузовика устанавливает производитель, но существуют и общепринятые нормативы, которыми руководствуются при весовом контроле на постах ГИБДД. В частности, допустимая нагрузка на ось транспортного средства для различных типов дорог регламентируется Постановлением Правительства РФ от 15.04.2011 № 272 (в редакции от 26.03.2020 г.).

Рассмотрим несколько примеров расположения груза на платформе двухосного крана-манипулятора:

- Груз расположен вплотную к заднему борту. В этом случае вес всего груза приходится на заднюю ось. Естественно, приподнимается передняя часть автомобиля и на заднюю ось передается еще и часть массы кабины и манипулятора. Это неправильный вариант размещения груза.

- Груз находится непосредственно над задней осью. Такой способ оправдан, если надо перевезти небольшой груз. В этом случае общая осевая нагрузка будет вполне допустимой.

- Груз равномерно распределяется между кабиной и задней осью. Самый выигрышный вариант! Нагрузка на переднюю и заднюю ось одинакова, и даже при загрузке автомобиля «под завязку» будут сохранены нормативные значения.

- Груз помещается в передней части платформы. В этом случае на переднюю ось приходится вес груза, кабины, двигателя, манипулятора и бензобака. Получается, что одна ось нагружена по максимуму, а вторая (задняя) остается без достаточной нагрузки. Далеко не самый лучший вариант загрузки.

- Смещение груза вправо или влево от центра платформы. Даже дилетанту понятно – в этом случае автомобиль накренится на один борт и давление колес на дорожное полотно будет разным, что легко зафиксирует аппаратура контроля. Такое расположение груза – явная ошибка.

Сделаем правильный вывод

Транспортировка грузов краном-манипулятором – безусловно, очень удобная и выгодная для заказчика услуга. Но при любом даже, казалось бы, самом простом технологическом процессе необходимо соблюдать установленные правила. Ведь они для того и пишутся, чтобы работы были безопасны, водитель-оператор не «попал» на штраф, а перевозимые грузы «приехали» на место в целости и сохранности!

Читайте также: