Схема работы цилиндра подъема кабины маз

Добавил пользователь Евгений Кузнецов Обновлено: 04.10.2024

8.1.1. Кабина. Ремонт.

Ремонт механизма подъема кабины.

Возможные неисправности механизма подъема кабины и способы их устранения при помощи ремонтного воздействия приведены в табл.26.

Ремонт насоса.

Для снятия насос (см.рис.159) необходимо отсоединить от него трубопроводы, снять аккумуляторную батарею и отвернуть четыре болта, крепящие насос с внутренней стороны аккумуляторного ящика. Разборку насоса следует производить следующей последовательности:

· слить рабочую жидкость из насоса, сняв верхнюю крышку 6;

· снять нижнюю крышку 1, отвернув четыре гайки;

· извлечь нагнетательный плунжер 7, пружину 9 и фильтр 4, после чего вывернуть нагнетательный цилиндр 3 и извлечь корпус 2 клапанов;

· отвернуть контргайку 14 регулировочного винта 13 и два винта крепления ограничительной пластины 15, снять ее;

· вывернуть запорные штоки 19 и 20 и регулировочный винт 13; извлечь пружину, шайбу и шарик;

· вывернуть пробки 16 обратных клапанов и извлечь пружинки, направляющие шариков и шарики;

· вывернуть технологическую заглушку 17.

После разборки детали насоса тщательно промывают в керосине и продувают сжатым воздухом. Корпус насоса продувают, направляя струю воздуха во все отверстия поочередно. Поврежденные детали заменяют. При сборке резиновые детали смазывают солидолом. После сборки предохранительный клапан необходимо отрегулировать на давление 220-260кгс/см², подсоединив манометр к одному из подводящих отверстий, а другое при этом заглушить.

Ремонт гидроцилиндра.

Для снятия гидроцилиндра (см.рис.158) нужно отсоединить от него трубопроводы, расшплинтовать и извлечь палец, крепящий цилиндр к кабине, снять цилиндр с нижнего кронштейна, вывернув болт. При проведении этих работ кабина должна находиться в крайнем поднятом положении и удерживаться страховым тросом. Разборку цилиндра нужно выполнять в таком порядке:

· вывернуть все пробки из нижней крышки и извлечь толкатели, пружины и шарики;

· снять стопорное кольцо на верхней крышке и шайбу;

· сместить верхнюю крышку внутрь цилиндра и извлечь полукольца из канавки;

· вытянуть шток 3 из цилиндра, снять поршень 1, полукольца со штока и крышку 9.

Детали цилиндра промывают в керосине и продувают сжатым воздухом, поврежденные детали заменяют. Сборка цилиндра производится в обратном порядке.

Кафедра организации перевозок и управление на Лабораторно

Самыми распространенными типами подвижного специализированного состава при грузовых автомобильных навалочных перевозках грузов являются автомобили-самосвалы и автопоезда самосвальные. Они могут быть подразделены по признакам следующим:

· по дорожным условиям;

· по грузоподъемности — автомобили-большой самосвалы грузоподъемности и стандартные автомобили-самосвалы повышенной и малой грузоподъемностт;

· по эксплуатационному назначению: карьерные, узко универсальные специализированные;

· по принадлежности к определенным видам для — перевозок технологических перевозок, для пригородных и перевозок городских;

· по форме кузова — с корытообразным, трапециевидным и кузовами прямоугольным;

· по направлению разгрузки — с разгрузкой назад, на стороны боковые и трехсторонней;

· по конструкции привода самосвального гидравлическим —с механизма, пневматическим, механическим, электрическим, комбинированным Условия.

приводами эксплуатации автомобилей-самосвалов, как тяжелые, правило: и они прежде всего характеризуются дорожного состоянием полотна или его полным этой. В отсутствием связи автомобили-самосвалы могут подразделены быть на две группы:

· автомобили-самосвалы работы для во внедорожных условиях и по специальным дорогам;

· самосвалы-автомобили для эксплуатации по дорогам общей сети транспортной.

К первой группе можно отнести автомобили карьерные-самосвалы и автопоезда, предназначенные для как, работы при разработках полезных ископаемых, при и так гидротехническом строительстве, где требуется больших перевалка объемов грунта, а также в карьерах. автомобили Эти-самосвалы могут эксплуатироваться только на высокой с дорогах несущей способностью.

В карьерах автомобили взаимодействии во работают с экскаваторами и являются технологическим звеном разработке при карьеров. При этом большое для значение производительной работы подвижного состава соотношение имеет объемов кузова автомобиля и ковша одной. С экскаватора стороны, простой подвижного состава погрузкой под будет наименьшим при наибольшем ковша объеме экскаватора. С другой стороны, при ковша объеме экскаватора чрезмерно большом, близком кузова объему автомобиля-самосвала, рама автомобиля, подвеска его, шины в момент погрузки будут значительные испытывать ударные нагрузки, что приведет к износу преждевременному и поломкам прежде всего рамы и автомобиля рессор. Поэтому при организации работ состава подвижного в карьерах (в котлованах) соотношение объемов, автомобиля кузова-самосвала и ковша экскаватора должно оптимальным быть.

Оптимальное соотношение этих величин пределах в изменяется от 4—6 (при расстоянии транспортирования груза 1—2 км) до 8— 12 (увеличении при расстояния до 7.

Ко второй группе автомобилей-предназначенных, самосвалов для работы на пригородных и городских дорогам по перевозках общей сети, относятся автомобили, заводами выпускаемые ЗИЛ, МАЗ КАМЗ и др. Автомобили-осуществляющие, самосвалы перевозки широкой номенклатуры массовых можно, грузов назвать универсальными. Автомобили-самосвалы, только перевозящие груз одного вида, например или бетон раствор, являются узко специализированными. самосвалы-Автомобили и самосвальные автопоезда, являясь транспортными отличаются, единицами друг от друга прежде всего, любой и как другой специализированный подвижной состав, кузовов конструкцией (платформ), которые по форме выполняются основных трех типов: трапециевидные, корытообразные, прямоугольные.

кузова Форму автомобиля-самосвала обусловливают многие физико: факторы-механические свойства перевозимых грузов, жесткости требования (прочности) кузова для особо условий тяжелых эксплуатации, стремление к универсальности кузова возможности для перевозки в нем разнообразной номенклатуры направление, грузов разгрузки (назад, на боковые стороны три на или стороны).

В качестве рассматриваемого в лабораторной представлен работе автосамосвал МАЗ-5551 (рисунок 1) с масса полная 17620 кгс, грузоподъемность 10000 Рисунок.

кгс 1. - Автомобиль МАЗ-5551

Механизм кузова опрокидывания на современных автомобилях-самосвалах выполняется всего чаще с гидравлическим приводом. Это объясняется что, тем механизм с гидравлическим приводом при малой относительной собственной массе и компактности конструкции развивать может значительные усилия для сбрасывания масс больших перевозимых сыпучих грузов.

Общий механизма вид подъема кузова автосамосвала МАЗ представлен 5551 на рисунке 2.

Рисунок 2 - Механизм подъема последняя

1 - платформы выдвижная труба гидроцилиндра; 2 - пружина троса страховочного; 3 - страховочный трос; 4 - рычаг привода клапана перепускного; 5 - регулировочный болт; 6 - тросик перепускного перепускной; 7 - клапана клапан; 8 – контргайка

Механизм подъема включает платформы в себя коробку отбора мощности, насос масляный, телескопический гидроцилиндр, перепускной клапан, кран пневмораспределительный управления, масляный бак, трубопроводы и механизм, шланги запоров заднего борта, схема представлена работы на рисунке 3.

Рисунок 3. - Схема работы подъема механизма платформы автомобиля МАЗ-5551

1 -маслопроводы; 2, 3, 7 - гидроцилиндр; 4 - масляный бак; 5 - пневмораспределительный кран; 6 - канал соединительный; 8 - обратный клапан; 9 - масляный насос; 10 - отбора коробка мощности; 11, 12, 13 - воздухопроводы; 14 - пневмоцилиндр управления заднего запорами борта; 15 - тросик перепускного клапана; 16 - клапан перепускной;

При эксплуатации механизма платформы подъема руководствуйтесь следующими указаниями.

1.Не перегружайте автопоезд и самосвал сверх установленной нормы

и следите за распределением равномерным груза по платформе, не допуская перегрузки части передней.

2.Регулярно смазывайте все сочленения и согласно узлы карте смазки.

3.Следите и своевременно соединения подтягивайте маслопроводов, воздухопроводов и шлангов, предотвращая масла утечки и воздуха.

4.Следите за уровнем масла в При. баке опускании уровня масла ниже метки второй на указателе уровня долейте масло до метки верхней. Доливаемое масло должно быть отфильтровано тщательно.

5. Замените масло в гидросистеме после 500 первых подъемов платформы. В дальнейшем заменяйте каждый масло сезон.

Необходимо иметь в виду, загрязненное что масло является основной причиной износа преждевременного и неисправностей узлов подъемного механизма и в насоса особенности, так как он чувствителен к перегрузкам и применяемого чистоте масла.

После длительной эксплуатации на выдвижных поверхностях звеньев гидроцилиндра могут появиться подтеки незначительные масла, являющиеся следствием соскабливания пленки масляной уплотнительными кольцами. Их следует удалить сухой чистой ветошью. Обильные подтеки масла износ на указывают уплотнительных колец. В этом случае кольца уплотнительные и защитные шайбы замените, так наличие как масла на рабочих поверхностях труб приводит цилиндра к их загрязнению, а следовательно, к ускоренному износу При.

деталей эксплуатации автомобиля необходимо периодически состояние проверять и правильность регулировки тросика 15 (рисунок 3) управления клапана.

Тросик не должен иметь перегибов, а подъеме при и опускании платформы без заеданий перемещаться должен в отверстии регулировочного болта.

КОРОБКА МОЩНОСТИ ОТБОРА. Коробка отбора мощности служит насоса приводом механизма подъема платформы (рисунок 4).

фланцами Между картеров коробки передач и коробки мощности отбора установлены уплотнительные прокладки, с помощью заводе на которых одновременно регулируется зацепление шестерен. при Поэтому необходимости замены прокладок общая их должна толщина быть сохранена.

Включение и выключение отбора коробки мощности осуществляется с помощью пневматической камеры рабочей.

Включить камеру отбора мощности только можно при давлении воздуха в пневмосистеме менее не автомобиля 490 кПа (4, 9 кгс/см 2 ) при сцеплении выключенном.

При подводе в рабочую полость сжатого камеры воздуха под давлением 490 кгс (4, 9 кПа/см 2 ) ведомая шестерня 3 должна без перемещаться заеданий по шлицам вала 24 и входить в полное промежуточной с зацепление шестерней 1.

При выпуске воздуха шестерня ведомая 3 должна выйти из зацепления под возвратной действием пружины 12. При этом зазор торцами между шестерен должен быть не менее 2 мм.

Коробка 4 - Рисунок отбора мощности

МАСЛЯНЫЙ Масляный. НАСОС насос состоит из алюминиевого корпуса (размещенных 5) и рисунок в нем двух шестерен: ведущей 8 и вращающихся 10, ведомой в бронзовых втулках. Эти втулки одновременно обеспечивают торцовое уплотнение шестерен.

При шлицевой этом конец вала ведущей шестерни входит насоса во внутренние шлицы ведомого вала отбора коробки мощности и непосредственно от него приводится во Рисунок.

вращение 5. - Масляный насос

1 - кольцо; 2 - болт; 3 - сальник; 4 - манжета; 5 - опорное кольцо; 6 - стопорное кольцо; 7 - втулка правая; 8 - ведущая шестерня; 9 - левая втулка; 10 - шестерня ведомая; 11 - крышка; 12 – корпус

ГИДРОЦИЛИНДР. Гидроцилиндр подъема механизма платформы автомобиля МАЗ-5551 (телескопический. 6)рис, состоит из корпуса 12 и телескопически размещенных в трех нем выдвижных труб 9, 10, 11. Направление выдвижных осуществляется труб полукольцами 4, 6, 7. Ход выдвижных труб упорными ограничивается кольцами 3, 5, 13, 15, 18 круглого сечения. Таким верхние, образом направляющие 25, 32, 35 разгружены от осевых усилий.

уплотнения Для выдвижных труб -используются резиновые круглого 16, 20, 23 кольца сечения, размещенные между верхними опорными и направляющими втулками 14, 19, 22. Резиновые кольца имеют шайбы защитные 17, 21, 24. В верхних направляющих установлены резиновые съемные-грязе кольца 26, 31, 34.

Рис. 6. Гидроцилиндр

Наружные поверхности выдвижных труб подвергнуты гидроцилиндра поверхностной закалке, покрыты твердым отполированы и хромом. Этим достигается высокая износостойкость труб выдвижных и уплотнений.

При износе верхние и направляющие нижние могут быть легко заменены.

корпус Снизу закрывается днищем 2, уплотняемым резиновым круглого кольцом сечения.

В днище имеется отверстие слива для рабочей жидкости, закрываемое пробкой 1.

К приварены 12 корпусу две цапфы 8, с помощью которых устанавливается цилиндр в качающуюся опору и поворачивается в ней, свою в последняя очередь поворачивается во втулках поперечин образуя, рамы шарнир карданного типа.

Верхняя гидроцилиндра опора выполнена в виде шарового шарнира. В подвижной 36 переходнике трубы 9 с помощью штифта закреплен палец шаровой 29, который крепится к сферической пяте помощью с платформы гайки 28.

Шарнирное крепление гидроцилиндра к платформе и раме освобождает все трубы гидроцилиндра от поперечных воздействия нагрузок, могущих появиться при платформы перекосах. Масло к гидроцилиндру подводится через ввернутый, угольник в резьбовое отверстие, расположенное в верхней корпуса части 12. При подводе масла трубы поочередно гидроцилиндра выдвигаются. Гидроцилиндр МАЗ-5516 гидроцилиндра от отличается МАЗ-5551 незначительными конструктивными ПЕРЕПУСКНОЙ.

особенностями КЛАПАН. Перепускной клапан (рис. 7) для предназначен опускания платформы, ограничения угла ее остановки и подъема в промежуточном положении. В перепускном клапане также предусмотрено устройство, предохраняющее механизм подъема перегрузки от платформы.

Перепускной клапан устроен следующим чугунном. В образом корпусе 20 расположен клапан 21 с встроенным в предохранительным него устройством.

В крышке 13 корпуса размещено которому 16, к седло прижат клапан усилием пружины 12.

уплотнен 21 Клапан двумя резиновыми кольцами 8, между имеется которыми дренажное отверстие D

К торцу корпуса 20 прикреплен 7 винтами корпус 4 пневматической рабочей камеры, с которой помощью осуществляется дистанционное управление перепускным кабины из клапаном водителя.

В гайке 1 закреплен тросик 23, перепускной связывающий клапан с гидроцилиндром. Болтом 24 регулируется тросика длина.

Через отверстие А в корпусе перепускной соединен клапан с нагнетательной магистралью. К резьбовому отверстию В в присоединена крышке сливная магистраль. Через отверстие в пневмокамеры 4 корпусе происходит выпуск воздуха.

При положении закрытом клапана нагнетательная и сливная магистрали закрытом. В разобщены положении клапан удерживается возвратной при 12, а пружиной подъеме платформы -дополнительно некоторым давлением избыточным.

Открывание клапана происходит либо натяжении при тросика 23, либо при воздействии воздуха сжатого на диафрагму 5 пневмокамеры.

В конструкции клапана специальное предусмотрено предохранительное устройство, состоящее из шарика 9 и удерживаемое 10, опоры в закрытом положении пружиной 11 золотника 17, кольцом уплотняемого 18. Используя регулировочную пробку 19 на заводе поджатие регулируют пружины, обеспечивающее открывание перепускного при клапана заданном давлении в системе. В случае самосвала перегрузки значение давление в системе превысит предохранительный, допустимое клапан откроется, пропустит масло золотник под 17, вследствие чего откроется клапан 21 и платформы подъема на полный угол не произойдет.

Перепускной должен клапан быть отрегулирован на давление (14720±кПа) 490 [(147, 2±4, 9) кгс/см 2 ]

Рис. 7. Перепускной гайки

ПНЕВМО-РАСПРЕДЕЛИТЕЛЫНЫЙ КРАН МАЗ АВТОМОБИЛЯ-5551. Пневмораспределительный кран служит дистанционного для управления механизмом подъема платформы с сжатого помощью воздуха.

Управление механизмом подъема автомобиля платформы МАЗ-5516 осуществляется с помощью пневмоклапанов-электро.

Пневмораспределительный кран состоит из корпуса 17 (притертого. 8), рис к нему плоского золотника 3, поджимаемого к тарельчатой корпусу пружиной 2, давлением подводимого через крышке в отверстие 1 сжатого воздуха и усилием фиксаторного Фиксаторное.

устройства устройство обеспечивает фиксацию золотника во рабочих всех положениях. Оно состоит из диска 15 удерживаемого, фиксатора на штоке 4 с помощью шпонки 16, шарика 11, корпуса 12 и пружины 13 пружины.

Для предохранения от попадания грязи внутрь и пыли вал ведущего сектора крышке в уплотнен кольцом 10.

Изменяя положение золотника 3, распределять можно воздух, направляя его либо в включения камеру коробки отбора мощности и в пневмоцилиндр запора механизма заднего борта платформы, либо в перепускного камеру клапана. При подводе воздуха к камер из одной другая соединяется с атмосферой. В нейтральном золотника положении (транспортное положение) рабочие полости коробки пневмокамер отбора мощности и перепускного клапана атмосферой с соединены, а к пневмоцилиндру подводится сжатый воздух, чему благодаря запоры борта удерживаются в закрытом помощью.

С положении пневмораспределитель-ного крана осуществляются операции следующие по управлению узлами механизма подъема Установка:

1.платформы платформы в транспортное положение или промежуточном ее в остановка положении (масляный насос включен, клапан перепускной закрыт, запоры заднего борта Подъем);

2.закрыты платформы (масляный насос включен, заднего запоры борта открыты, перепускной клапан Рис;

закрыт. 8. Пневмораспределительный кран

1 - крышка; 2 - тарельчатая золотник; 3 - пружина; 4 - шток; 5, 10 - уплотнительные кольца; 6 - болт; 7 - кронштейн; 8 - прокладка; 9 - шайба; 11 - шарик; 12 - пружина; 13 - корпус контргайка; 14 - пружины; 15-дискфиксатора; 16 - шпонка; 17-корпус

3. Опускание масляный (платформы насос выключен, запоры борта перепускной, открыты клапан открыт.

МЕХАНИЗМ ЗАПОРА БОРТА ЗАДНЕГО ПЛАТФОРМЫ

Рис. 9. Механизм запоров борта заднего

1 - палец крепления захвата; 2 - палец тяги крепления; 3 - захват; 4 - цапфа борта; 5 - кронштейн борта цапфы; 6 - рычаг; 7, 11- палец; 8 - вилка; 9 - контргайка; 10 - крепления поперечина пневмоцилиндра; 12 - пневмоцилиндр; 13 - рычаг тяги; 14 - рычагов вал; 15 - гайки; 16 - тяга

Регулировка механизма заднего запоров борта заключается в правильном подборе тяг длины 16 (рис. 9) и длины вилки 8 штока Регулировку.

пневмоцилиндра выполняйте в следующем порядке:

- выпустите пневмосистемы из воздух автомобиля;

- расшплинтуйте и выньте палец 7и шток вдвиньте пневмоцилиндра до упора поршня в нижнюю вращением;

- крышку гаек 15 отрегулируйте длину левой так 16 тяги, что бы обеспечивался надежный зажим борта 4 цапфы между кронштейном 5 и захватом 3 и размер А, Таким 2-10 мм.

равный же способом отрегулируйте длину правой ослабьте:

- тяги контргайку 9 и вращением вилки 8 в необходимую совместите сторону отверстия вилки с отверстием в рычаге 6, отверстие в вставьте палец 7 и зашплинтуйте его;

- проверьте механизма работу запоров борта, вращая вал 14 вручную

рычагов гаечным ключом;

- запустите двигатель, давление доведите в пневмосистеме до 400 кПа (4 кгс/см 2 ) и раз несколько поднимите и опустите пустую платформу, работу проверяя механизма запоров борта.

Правильно механизм отрегулированный запоров должен обеспечивать надежный цапф зажим захватами, исключать самопроизвольное открывание задевание и борта захватов цапфами борта при открывании его и закрывании при подъеме и опускании Источник.

Как прокачать подъемник кабины маз

Одной из особенностей автотехники белорусского производства является кабина, опрокидывающаяся в отношении передних шаровых опор.

Современный механизм позволяет обеспечивать доступ к системам двигателя и рулевого управления. То же самое касается и прочих агрегатов, которые находятся в передней части шасси.

Как поднять кабину самосвала МАЗ правильно?

Прежде всего, переведите в нейтральное положение рычаг переключения передач. Затем снимите со штыря трос и откройте облицовку. Обратите внимание на специальную рукоятку, с помощью которой вы сможете открыть запорный механизм. Эта рукоятка устанавливается во втулку и перемещается вниз до упора.

Перед тем, как поднять кабину на МАЗ, поверните рукоятку распределителя в положение «Подъем». Воспользуйтесь данным механизмом, находящейся в отверстии приводного вала насоса, чтобы привести его в действие.

Насос позволяет полностью поднять агрегат. Она достигает неустойчивого равновесия, а затем опрокидывается самопроизвольно. Если вы производите эту процедуру впервые, нелишним будет посмотреть видео как поднять кабину на МАЗ.

Не забывайте о важных правилах, которые обязательно нужно соблюдать:

- При подъеме или опускании нельзя находиться перед ней;

- Перед началом опрокидывания следует проверить двери (не забудьте все механизмы закрыть);

- В салоне не должны находиться любые незакрепленные предметы, которые при падении могут повредить элементы;

- Опускают кабину при помощи поворота соответствующей рукоятки в положение «Опускание». Запорный механизм срабатывает автоматически в крайнем нижнем положении. После этого трос нужно надеть на ось на кабине.

Любые работы по ремонту или обслуживанию двигателя производятся только при полностью поднятом механизме. Поэтому водитель такого автотранспорта обязательно должен знать, как поднять кабину на МАЗ.

МАЗ – сложная и мощная машина, занимающаяся, в основном, перевозкой грузов. В результате интенсивной эксплуатации некоторые части механизма совершенно естественным образом начинают выходить из строя. Более того, если не проводить регулярную диагностику и техосмотр, проблемы будут копиться, и в какой-то момент времени ремонт станет совсем неподъемным.

Если вы заметили проблемы в своем автомобиле, наши специалисты рекомендуют отдать машину на диагностику. Как часто стоит проводить полную замену? Если вы хотите продлить срок работы системы в целом, для этого стоит менять его хотя бы раз в год. Оно постепенно теряет свои свойства, происходит накопление остаточных продуктов. Старое масло в итоге приводит к сопутствующим неисправностям: износу узлов подъемного механизма и самого насоса.

Замена масла в подъемнике кабины – процедура довольно ответственная, и наши специалисты рекомендуют обратиться в автоцентр, если возникла подобная необходимость. Мастер, выполняющий работы, будет следовать этой схеме:

- Первым делом необходимо вывернуть руль вправо до самого упора.

- Затем откручиваются шланги от гидроцилиндра подъемника.

- Переключатель переводится в положение спуска.

- Аккуратно откручивается заливная пробка или крышка на насосе.

- Начинается выгон старого масла до полного опустошения контейнера.

- Шланг на подъем закручивается, после этого кабину начинают приподнимать.

- После того, как кабина поднята, закручивается второй шланг – кабина опускается.

- Прокачивается система и масло постепенно подливается.

- Данная процедура может проводиться несколько раз по необходимости.

![Как прокачать подъемник кабины маз]()

При доливке и смене масла необходимо следить за его чистотой, ни в коем случае нельзя допустить попадания в бак посторонних примесей и воды. Если вам пришлось разобрать и насос, следите за тем, чтобы не перепутать местами втулки шестерен.

Внимание, без упора эту процедуру проводить нельзя. Чтобы избежать критических ошибок во время этих работ, проблемы с подъемником стоит оставить специалистам.

На все работы, выполняемые нашими профессионалами, центр «Авто-альфа» предоставляет гарантию. Опытные специалисты быстро и по приемлемой цене помогут решить самую сложную проблему, возникшую с машиной МАЗ.

Для подъёма и опускания кабины применяется насос, установленный на раме автомобиля.

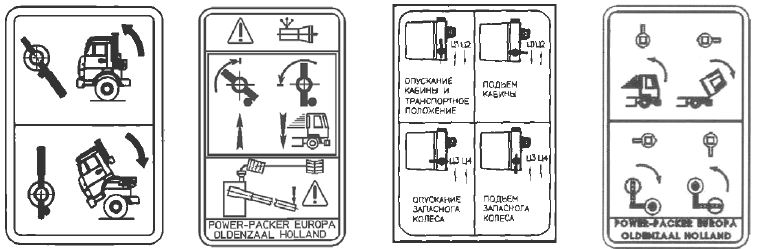

В зависимости от модели и комплектации автомобиля возможна установка насоса опрокидывающего механизма различных моделей. Положение ручки управления для подъёма и опускания кабины указано в табличке, расположенной на корпусе насоса (см. рис. Варианты табличек).

В процессе эксплуатации необходимо обеспечивать контроль над уровнем масла в системе гидропривода гидроподъёмника. Уровень масла должен находиться между метками, указанными на щупе насоса, вмонтированном в корпус бачка насоса.

Подъем кабины в первое положение обеспечивает доступ к двигателю при его техническом обслуживании.

Перед подъемом кабины:

1. Зона опрокидывания кабины должна быть свободной.

2. Затормозить автомобиль стояночной тормозной системой.

3. Установить рычаг переключения передач в нейтральное положение (для коробки передач ZF 9S1310 в нейтральное среднее положение включения 3 и 4 передач).

4. Выключить дополнительное отопление (воздушный отопитель кабины) или кондиционер.

5. Повернуть ключ замка выключателя приборов и стартера в положение «0» — «Все выключено».

6. Опустить рулевую колонку в нижнее положение (для исключения повреждения деталей регулируемой рулевой колонки с пневматическим управлением).

7. Зафиксировать или удалить из кабины все незакрепленные предметы. Закрыть в кабине все двери, ящики и отсеки.

8. Установить противооткатные упоры, предохраняя автомобиль от скатывания.

9. Проверить, что буксирные вилки сняты.

10. Поднять переднюю облицовочную панель.

Подъем кабины

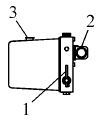

1. Установить ручку управления на насосе гидравлического подъемника кабины (см. рис. Насос опрокидывающего механизма), в зависимости от его модели, в положение ПОДЪЕМ КАБИНЫ или СТРЕЛКА ВВЕРХ и, качая рукоятку насоса монтажной лопаткой, начать подъем кабины.

Насос опрокидывающего механизма

1 — ручка управления; 2 — рукоятка насоса; 3 — щуп насоса

2. Для предотвращения случайного опускания кабины закрепить стойки ограничителя стопорной шпилькой.

Вынуть стопорную шпильку из транспортного положения (из отверстия стойки нижней) до момента ее касания со стойкой верхней (см. рис. Ограничитель опрокидывания кабины).

Ограничитель опрокидывания кабины

1 – стойка верхняя; 2 – стойка нижняя; 3 – шпилька стопорная

3. Качая рукоятку насоса монтажной лопаткой, продолжить подъем кабины до совпадения отверстий нижней и верхней стоек. При совпадении этих отверстий прекратить подъем кабины.

Для кабины с гидрозамками открывание гидрозамков происходит автоматически при работе насоса.

Для автомобилей, укомплектованных коробкой передач с телескопическим приводом, открывание замка телескопических элементов при подъеме кабины происходит автоматически.

4. Закрепить стойки ограничителя шпилькой стопорной, для предотвращения случайного опускания кабины.

Внимание!

При работающем двигателе и поднятой кабине возможно автоматическое включение вентилятора системы охлаждения.

Категорически запрещается проведение каких-либо работ в зоне действия вентилятора при работающем двигателе.

Опускание кабины

1. Вынуть стопорную шпильку.

2. Установить ручку на насосе, в зависимости от его модели, в положение ОПУСКАНИЕ КАБИНЫ или СТРЕЛКА ВНИЗ и, качая рукоятку насоса монтажной лопаткой, начать опускание кабины.

3. Вставить шпильку в транспортное положение в отверстие нижней стойки ограничителя.

4. Продолжая качать рукоятку насоса монтажной лопаткой, опустить кабину. При опускании кабины гидрозамки закрываются автоматически, кабина блокируется от опрокидывания.

При не закрытии хотя бы одного из двух гидрозамков на панели приборов загорается контрольная лампа запора кабины .

Для автомобилей, укомплектованных коробкой передач с телескопическим приводом, после опускания кабины для обеспечения жесткой связи рычага и тяги должен закрыться замок телескопических элементов. Если замок не закрылся, резко нажать рукоятку рычага переключения передач вперед до закрытия замка телескопа.

Устройство для подъема кабины транспортного средства

Изобретение относится к области транспортного машиностроения, а именно к устройствам для подъема кабины транспортных средств. Устройство содержит насос с распределителем, обратным, всасывающим и предохранительным клапанами и силовой цилиндр. Силовой цилиндр содержит шток и поршень, управляющий клапан и гидрозамок, поршневую и штоковую полости, соединенные через дроссели с насосом. В корпусе силового цилиндра выполнен канал с размещенным в нем пустотелым стаканом с заданным воздушным объемом, образующим воздушную полость, сообщенную с пневмосистемой транспортного средства. В дне стакана выполнена гидравлическая полость, соединенная с поршневой полостью силового цилиндра. Достигается автоматическое регулирование объема рабочей жидкости, вытесняемой из поршневой полости в штоковую полость и обратно - из штоковой полости в поршневую. 1 ил.

Изобретение относится к области транспортного машиностроения, в частности к устройствам для подъема кабины транспортных средств.

Известно устройство для подъема кабины транспортного средства, содержащее насос с распределителем, силовой цилиндр со штоком и поршнем, управляющим клапаном и гидрозамком, поршневой полостью непосредственно и штоковой полостью через дроссель, соединенный с насосом (патент США №4446939).

К недостаткам известного устройства относятся недостаточная надежность и отрицательное влияние силового цилиндра на показатели плавности хода на рабочем месте водителя из-за постоянно высокого давления в поршневой полости и, следовательно, большого усилия на штоке силового цилиндра при вертикальном перемещении подрессоренной кабины вниз.

Высокое давление в поршневой полости объясняется тем, что объем вытесняемой жидкости из поршневой полости больше освобождаемого объема в штоковой полости на величину, равную объему части штока, входящего в силовой цилиндр, который из поршневой полости должен быть вытеснен через обратный клапан и распределитель в резервуар насоса.

Наиболее близким к заявляемому техническому решению является устройство для подъема кабины транспортного средства, содержащее насос с распределителем, силовой цилиндр со штоком и поршнем, управляющим клапаном, сообщающим в транспортном положении и разобщающим при подъеме кабины поршневую и штоковую полости и гидрозамком (патент ФРГ №2945585).

К недостаткам данного устройства, как и для вышеприведенного устройства, по патенту США №4446939, относятся недостаточная надежность и отрицательное влияние силового цилиндра на показатели плавности хода на рабочем месте водителя из-за постоянно возникающего высокого давления в поршневой полости и, следовательно, большого усилия на штоке силового цилиндра при вертикальном перемещении подрессоренной кабины вниз.

Высокое давление в поршневой полости объясняется тем, что объем вытесняемой рабочей жидкости из поршневой полости через обратный клапан, дроссель и распределитель в резервуар насоса больше освобождаемого объема в штоковой полости на величину, равную объему части штока, входящего в силовой цилиндр.

Задачей изобретения является повышение надежности устройства подъема кабины и исключение отрицательного влияния силового цилиндра на показатели плавности хода на рабочем месте водителя путем снижения и поддержания заданной величины давления в его поршневой полости.

Технический результат заключается в автоматическом регулировании объема рабочей жидкости, вытесняемой из поршневой полости в штоковую и обратно - из штоковой полости в поршневую. В первом случае в поршневой полости происходит снижение и поддержание заданной величины давления, во втором случае - уменьшение разрежения.

Поставленная задача достигается за счет того, что в устройстве для подъема кабины транспортного средства, содержащем насос с распределителем, обратным, всасывающим и предохранительным клапанами, силовой цилиндр со штоком и поршнем, управляющим клапаном и гидрозамком, поршневой и штоковой полостями, соединенными через дроссели с насосом, согласно заявляемой конструкции в корпусе силового цилиндра выполнен канал с размещенным в нем пустотелым стаканом с заданным воздушным объемом, образующим воздушную полость, сообщенную с пневмосистемой транспортного средства. В дне стакана выполнена гидравлическая полость, соединенная с поршневой полостью силового цилиндра.

Заявляемые отличительные признаки:

- в корпусе силового цилиндра выполнен канал с размещенным в нем пустотелым стаканом с заданным воздушным объемом;

- пустотелый стакан образует воздушную полость, сообщенную с пневмосистемой транспортного средства;

- в дне стакана выполнена гидравлическая полость;

- гидравлическая полость соединена с поршневой полостью силового цилиндра.

В отличие от прототипа, в котором поршневая полость силового цилиндра соединена через дроссель с насосом, в заявляемом устройстве, в канале, выполненном в корпусе силового цилиндра, размещен пустотелый стакан с заданным воздушным объемом. Пустотелый стакан образует воздушную полость, сообщенную с пневмосистемой транспортного средства. В дне стакана выполнена гидравлическая полость, сообщенная с поршневой полостью силового цилиндра.

За счет изменения объема гидравлической полости в дне стакана происходит автоматическое регулирование объема рабочей жидкости, вытесняемой из поршневой полости в штоковую и обратно - из штоковой полости в поршневую и, следовательно, снижение давления в поршневой полости, повышение надежности и исключение отрицательного влияния силового цилиндра на показатели плавности хода на рабочем месте водителя.

Сущность изобретения поясняется чертежом.

На чертеже изображена конструктивная схема устройства для подъема кабины транспортного средства.

Устройство для подъема кабины транспортного средства содержит насос 1 с распределителем 2, обратным клапаном 3, всасывающим клапаном 4, фильтром 5, предохранительным клапаном 6 в напорной магистрали, предохранительным клапаном 7 в резервуаре 8 насоса 1, силовой цилиндр 9, состоящий из корпуса 10, в котором размещен поршень 11, закрепленный на штоке 12 и образующий в корпусе 10 поршневую полость 13 и штоковую полость 14, гидрозамка 15, включающего подпружиненный шариковый клапан 16 и плунжер 17, образующие в корпусе 10 силового цилиндра напорную полость 18 и управляющие полости 19 и 20, управляющего клапана 21, включающего плунжер 22 с конусом 23, образующий в корпусе 10 силового цилиндра напорные полости 24 и 25 и полость поджатия 26. В корпусе 10 силового цилиндра 9 выполнен канал 27 с размещенным в нем пустотелым стаканом 28 с заданным внутренним воздушным объемом 29 и дном 30, образующим воздушную полость 32, сообщенную с пневмосистемой транспортного средства. В дне 30 стакана 28 выполнена гидравлическая полость 31, соединенная с поршневой полостью 13 силового цилиндра 9. Пустотелый стакан 28 уплотняется манжетами 34 и 35, между которыми выполнено дренажное отверстие 36.

Поршневая полость 13 и штоковая полость 14 силового цилиндра 9 через ряд отверстий 37 в корпусе 10 и управляющий клапан 21 сообщаются между собой при транспортном положении кабины и разобщаются управляющим клапаном 21 при подъеме кабины. Насос 1 через распределитель 2, фильтры 38, 39, дроссель 40 и гидрозамок 15 соединяется с поршневой полостью 13 и через распределитель 2, фильтры 41, 42 и дроссель 43 - со штоковой полостью 14 силового цилиндра 9. Полость поджатия 26 управляющего клапана 21 соединена с напорной магистралью насоса 1.

Работа устройства для подъема кабины транспортного средства осуществляется следующим образом.

При подъеме кабины распределитель 2 устанавливается в положение, при котором рабочая жидкость от насоса 1 через обратный клапан 3, распределитель 2, дроссель 40, управляющую полость 19 гидрозамка 15, открывая шариковый клапан 16, поступает в напорную полость 18 гидрозамка 15 и далее в поршневую полость 13 силового цилиндра 9. Одновременно рабочая жидкость под давлением поступает в полость поджатия 26 управляющего клапана 21, поджимает конус 23 плунжера 22 к седлу, разобщая напорные полости 24 и 25, а также поршневую 13 и штоковую 14 полости силового цилиндра 9.

Воздушная полость 32 и заданный внутренний воздушный объем 29 пустотелого стакана 28 от пневмосистемы транспортного средства через обратный клапан 33 заполняется воздухом под давлением.

Поршневая полость 13 силового цилиндра 9 сообщается с гидравлической полостью 31, под действием давления рабочей жидкости пустотелый стакан 28 перемещается влево, обратный клапан 33 закрывается, воздух в воздушной полости 32 и заданном внутреннем воздушном объеме 29 пустотелого стакана 28 сжимается, стакан 28 доходит до левого крайнего положения и упирается в корпус 10, после чего начинают перемещаться вверх поршень 11 со штоком 12 силового цилиндра 9, поднимая кабину до положения неустойчивого равновесия. Рабочая жидкость из штоковой полости 14 через дроссель 43 и распределитель 2 поступает в резервуар 8 насоса 1.

При прохождении положения неустойчивого равновесия кабина начинает самопроизвольно запрокидываться до максимального угла подъема, перемещая поршень 11 со штоком 12 в сторону выдвижения. Пустотелый стакан 28 под действием сжатого воздуха в воздушной полости 32 и заданном внутреннем воздушном объеме 29 возвращается в исходное правое положение. Плавное запрокидывание кабины обеспечивает дроссель 43, через который рабочая жидкость из штоковой полости 14 вытесняется в резервуар 8 насоса 1. Поршневая полость 13 силового цилиндра 9 под действием создаваемого в ней разрежения и избыточного давления в резервуаре 8 заполняется рабочей жидкостью через шариковый клапан 16, дроссель 40, распределитель 2, обратный клапан 3 и всасывающий клапан 4.

При опускании кабины распределитель 2 устанавливается в положение, при котором рабочая жидкость от насоса 1 через обратный клапан 3, распределитель 2, дроссель 43 под давлением поступает в штоковую полость 14 силового цилиндра 9 и управляющую полость 20 гидрозамка 15. Под действием давления в управляющей полости 20 плунжер 17 открывает шариковый клапан 16. Поршень 11 со штоком 12 силового цилиндра 9 перемещается вниз, опуская кабину, рабочая жидкость из поршневой полости 13 через обратный шариковый клапан 16, дроссель 40 и распределитель 2 поступает в резервуар 8 насоса 1.

При прохождении кабиной положения неустойчивого равновесия в поршневой полости 13 и гидравлической полости 31 создается давление, под действием которого пустотелый стакан 28 перемещается влево, обратный клапан 33 закрывается, воздух в воздушной полости 32 и заданном внутреннем воздушном объеме 29 пустотелого стакана 28 сжимается, стакан 28 доходит до левого крайнего положения, упирается в корпус 10, и процесс опускания кабины продолжается. Плунжер 22 управляющего клапана 21 под действием давления в напорных полостях 24 и 25 перемещается влево, сообщая данные полости между собой, рабочая жидкость из полости поджатия 26 через распределитель 2 вытесняется в резервуар 8 насоса 1.

Когда поршень 11 силового цилиндра 9 перейдет через отверстия 37, рабочая жидкость из поршневой полости 13 через напорные полости 25 и 24, отверстия 37 поступает в штоковую полость 14.

Так как объем вытесняемой жидкости из поршневой полости 13 больше освобождаемого объема в штоковой полости 14 на величину, равную объему части штока 12, входящего в корпус 10 силового цилиндра 9, в поршневой полости 13, в штоковой полости 14 и в управляющей полости 20 гидрозамка 15 создается давление. Под действием давления в управляющей полости 20 гидрозамка 15 плунжер 17 открывает шариковый клапан 16, и рабочая жидкость объемом, равным объему части штока 12, входящего в корпус 10 силового цилиндра 9, через открытый шариковый клапан 16, дроссель 40, распределитель 2 вытесняется в резервуар 8 насоса 1. Кабина самопроизвольно опускается в транспортное положение.

Когда кабина займет транспортное положение, пустотелый стакан 28 под действием сжатого воздуха в воздушной полости 32 и заданном внутреннем воздушном объеме 29 пустотелого стакана 28 пытается переместиться вправо, создавая давление в гидравлической полости 31, которое через поршневую полость13, напорные полости 25 и 24 открытого управляющего клапана 21 и ряд отверстий 37 передается в штоковую полость 14 силового цилиндра 9 и далее в управляющую полость 20 гидрозамка 15.

Под действием давления в управляющей полости 20 плунжер 17 гидрозамка 15 открывает шариковый клапан 16, сообщая поршневую полость 13 силового цилиндра 9 через напорную полость 18 и открытый шариковый клапан 16 гидрозамка 15, дроссель 40 и распределитель 2 с резервуаром 8 насоса 1. Пустотелый стакан 28 под действием сжатого воздуха в воздушной полости 32 и заданном внутреннем воздушном объеме 29 пустотелого стакана 28 перемещается в исходное правое положение.

При движении транспортного средства кабина на подвеске совершает вертикальные перемещения. Поршень 11 со штоком 12 в корпусе 10 силового цилиндра 9 перемещаются вниз-вверх. При ходе поршня 11 со штоком 12 вниз рабочая жидкость из поршневой полости 13 вытесняется через напорные полости 24 и 25 открытого управляющего клапана 21 и ряд отверстий 37 в освобождаемую штоковую полость 14. Так как объем вытесняемой из поршневой полости 13 рабочей жидкости больше освобождаемого объема в штоковой полости 14, пустотелый стакан 28 под действием давления в гидравлической полости 31, сжимая воздух в воздушной полости 32 и заданном внутреннем воздушном объеме 29 пустотелого стакана 28, перемещается влево, увеличивая объем гидравлической полости 31 и, следовательно, уменьшая объем вытесняемой рабочей жидкости из поршневой полости 13 на величину, равную объему части штока 12, входящего в корпус 10 силового цилиндра 9, обеспечивая при этом минимальное давление в поршневой полости 13 и усилие на штоке 12.

При ходе поршня 11 со штоком 12 вверх, рабочая жидкость из штоковой полости 14 вытесняется через ряд отверстий 37, напорные полости 24 и 25 открытого управляющего клапана 21 в освобождаемую поршневую полость 13. Так как объем вытесняемой рабочей жидкости из штоковой полости 14 меньше освобождаемого объема в поршневой полости 13, пустотелый стакан 28 под действием сжатого воздуха в воздушной полости 32 и заданном внутреннем воздушном объеме 29 пустотелого стакана 28 перемещается вправо, уменьшая объем гидравлической полости 31 и, следовательно, объем поршневой полости 13 на величину, равную объему части штока 12, выходящего из цилиндра, исключая возникновение разрежения в поршневой полости 13 силового цилиндра 9.

При необходимости уменьшения давления в поршневой полости 13 и усилия на штоке 12, заданный внутренний воздушный объем 29 пустотелого стакана 28 необходимо увеличивать, а при необходимости увеличения давления в поршневой полости 13 и усилия на штоке 12 заданный внутренний воздушный объем 29 пустотелого стакана 28 необходимо уменьшать.

Предохранительные клапаны 6 и 7 предохраняют соответственно гидросистему устройства и резервуар 8 насоса 1 от перегрузок.

Если будет нарушена герметичность манжет 34 или 35, просачиваемые воздух или рабочая жидкость будут выходить в атмосферу через дренажное отверстие 36.

Устройство для подъема кабины транспортного средства, содержащее насос с распределителем, обратным, всасывающим и предохранительным клапанами, силовой цилиндр со штоком и поршнем, управляющим клапаном и гидрозамком, поршневой и штоковой полостями, соединенными через дроссели с насосом, отличающееся тем, что в корпусе силового цилиндра выполнен канал с размещенным в нем пустотелым стаканом с заданным воздушным объемом, образующим воздушную полость, сообщенную с пневмосистемой транспортного средства, при этом в дне стакана выполнена гидравлическая полость, соединенная с поршневой полостью силового цилиндра.

Как поднять и опустить кабину маза

Для подъёма и опускания кабины КамАЗ применяется насос, установленный на раме автомобиля (см. рис. Механизм подъёма и опускания кабины ). Положение ручек для подъёма и опускания кабины указано в табличке, расположенной на корпусе насоса см. рис. Табличка положений ручки управления или Табличка положений ручки управления (вариант) ).

В процессе эксплуатации автомобиля КамАЗ необходимо обеспечивать контроль над уровнем масла в системе гидропривода гидроподъёмника. Уровень масла должен находиться между метками, указанными на щупе насоса, вмонтированном в корпус бачка насоса.

| Табличка положений ручки управления | Табличка положений ручки управления (вариант) |

Подъем кабины в первое положение обеспечивает доступ к двигателю при его техническом обслуживании. Перед подъемом кабины необходимо:

Для подъема кабины установить ручку на насосе гидравлического подъемника кабины, в зависимости от его модели, в положение подъём кабины или стрелка вверх и, качая рукоятку насоса монтажной лопаткой, поднять кабину.

При подъеме кабины (примерно на 40°) необходимо проконтролировать выпрямление стойки и совпадение отверстий нижней и верхней стоек. При совпадении этих отверстий прекратить подъем кабины. Для предотвращения случайного опускания кабины закрепить стойки ограничителя предохранительной шпилькой (см. рис. Стойка кабины ).

Для опускания кабины вынуть предохранительную шпильку, установить ручку на насосе, в зависимости от его модели, в положение опускание каибны или стрелка вниз и, качая рукоятку насоса монтажной лопаткой, начать опускание кабины, затем вставить шпильку в транспортное положение в отверстие нижней стойки ограничителя, опустить кабину. Закрыть рукоятки правого и левого запорных устройств.

Для кабины с гидрозамками, при опускании кабины они должны защелкнуться. При незащелкивании хотя бы одного из двух гидрозамков загорается контрольная лампа, расположенная на щитке приборов.

Для подъема кабины во второе положение поднять кабину в первое положение ( см. выше ). Расшплинтовать и вынуть палец из скобы (см. рис. Стойка кабины ). Гидроподъемником поднять кабину во второе положение.

Для подъема кабины во второе положение, производимого для демонтажа двигателя, снять буфер, поднять переднюю облицовочную панель и поднять кабину в первое положение. На автомобилях, укомплектованных двигателем КАМАЗ, начиная с экологического класса 2, и нерегулируемой рулевой колонкой, отсоединить карданный вал от вала рулевого механизма и закрепить в положение, исключающее повреждение деталей рулевого управления при подъеме и опускании кабины.

Затем расшплинтовать и вынуть палец, соединяющий среднюю часть удлинителя с верхней скобой (см. рис. Стоика кабины ). Осторожно, придерживая кабину, поднять ее во второе положение. При опрокидывании кабины необходимо поддерживать ее страховочными средствами.

Регулирование механизма уравновешивания кабины

Угол закручивания торсиона регулировать, если слишком велико усилие, необходимое для подъема или опускания кабины.

При регулировании угла закручивания торсионов (см. рис. Регулирование угла закручивания торсионов ) надо поднять кабину во второе положение (61 ), освободив этим торсионы от нагрузки. Для автомобилей, снабженных гидравлическим подъемником кабины, отсоединить шток цилиндра подъема от кронштейна на балке пола кабины и, качая рукоятку насоса, при положении ручки опускание кабиныили стредка вниз в зависимости от модели насоса, втянуть шток в цилиндр.

Для увеличения угла закручивания торсионов необходимо переставить оси опор рычагов торсионов из верхних отверстий в нижние; если этого недостаточно, то угол закручивания можно увеличить перестановкой рычагов торсионов в таком порядке:

- ослабить гайки стяжных болтов;

- переставить рычаги вперед, в сторону подъема кабины, на одинаковое число шлицев;

- затянуть гайки стяжных болтов.

В автомобилях с бескапотной кабиной предусмотрена важная вспомогательная система — механизм опрокидывания с гидроцилиндром в роли силового элемента. Все о цилиндрах механизма опрокидывания кабины, их существующих типах и конструкции, а также об их правильном выборе и замене — читайте в этой статье.

Что такое цилиндр механизма опрокидывания кабины?

Цилиндр механизма опрокидывания кабины (цилиндр МОК, гидроцилиндр МОК) — исполнительное устройство механизма опрокидывания кабины грузовых автомобилей с бескапотной компоновкой; гидравлический цилиндр двухстороннего действия для подъема и опускания кабины.

Цилиндр МОК имеет несколько функций:

- Подъем кабины для обслуживания или ремонта двигателя и иных систем;

- Помощь механизму уравновешивания в поддержке кабины в опрокинутом положении;

- Плавное опускание кабины без толчков и рывков.

Данный гидроцилиндр входит в состав механизма опрокидывания кабины (система в некоторых автомобилях объединена с механизмом подъема запасного колеса), который состоит из ручного масляного насоса, двух трубопроводов, бачка для рабочей жидкости и, собственно, цилиндра МОК. Этот механизм работает автономно от двигателя и других агрегатов автомобиля, он монтируется под кабиной на лонжероне рамы. Цилиндр значительно облегчает и ускоряет работы по обслуживанию автомобиля, обеспечивая требования техники безопасности, поэтому при его поломке следует как можно скорее выполнить ремонт или замену. Для верного выбора гидроцилиндра необходимо разобраться в его конструкции, работе и некоторых особенностях.

Конструкция и принцип работы цилиндра механизма опрокидывания кабины

В настоящее время на всех автомобилях бескапотной компоновки используются гидроцилиндры МОК двухстороннего действия со встроенным механизмом дросселирования гидропривода. Основу конструкции данного устройства составляет стальной цилиндр, закрытый с обоих торцов крышками. На крышке, закрывающей нижний торец цилиндра, располагается проушина для шарнирного монтажа на лонжерон рамы автомобиля. Внутри цилиндра располагается поршень с уплотнительными кольцами, поршень соединен со стальным штоком, который проходит через верхнюю крышку (уплотнение обеспечивается манжетой) и заканчивается проушиной для шарнирного соединения с продольной балкой или иным силовым элементом кабины.

В крышках гидроцилиндра МОК располагаются штуцеры (или болты-штуцеры) для присоединения трубопроводов. В верхней крышке (со стороны выхода штока) штуцер сразу переходит в канал, через который осуществляется подача и отвод рабочей жидкости из цилиндра. В нижней крышке (со стороны установки на раму) расположен дроссель (дроссельный узел) и/или обратный клапан, которые ограничивают скорость истечения рабочей жидкости из цилиндра при опускании кабины. Дроссель представляет собой сужение канала, выточенного в крышке, проход которого может быть постоянным или изменяться регулировочным винтом. А обратный клапан (он же гидрозамок) предотвращает утечку рабочей жидкости из полости цилиндра при поднятой кабине.

Принцип работы гидроцилиндра МОК прост. При необходимости поднять кабину насос приводится во вращение и масло по трубопроводу поступает к нижней крышке цилиндра, жидкость проходит через каналы в цилиндр и толкает поршень — под действием созданного жидкостью давления поршень двигается и через шток толкает кабину, обеспечивая ее опрокидывание. При необходимости вернуть кабину в первоначальное положение масло подается в верхнюю крышку цилиндра, через которую поступает в цилиндр и толкает поршень — под действием созданного усилия поршень движется вниз и опускает кабину. Однако в нижней крышке цилиндра располагается дроссель, который препятствует быстрому истечению масла из полости — так создается сила, ограничивающая скорость опускания кабины, чем предотвращаются удары и толчки.

Скорость подъема и опускания кабины регулируется дросселем и обратным клапаном, для чего на верхней крышке цилиндра МОК предусмотрены соответствующие винты (с головкой под шлиц или с шестигранником под рожковый ключ).

Цилиндры условно можно разделить на две группы по способу подвода рабочей жидкости:

- С подключением магистралей непосредственно к верхней и нижней крышке;

- С подключением магистралей к одной крышке (обычно к нижней) с подачей масла на вторую крышку встроенной металлической трубкой.

Наиболее просто устроены цилиндры МОК первого типа — на их обеих крышках расположены штуцеры, к которым подключаются трубопроводы (шланги) от насоса МОК. Гидроцилиндры второго типа устроены сложнее, оба штуцера расположены на нижней крышке, однако один штуцер связан со стальной трубкой, через которую масло поступает к верхней крышке. Устройства второго типа позволяют сократить длину масляных магистралей и повысить их надежность, так как они находятся в одной плоскости и при подъеме/опускании кабины деформируются синхронно.

Современные цилиндры МОК обычно имеют небольшие габариты (длину в пределах 200-320 мм при диаметре 20-50 мм) и рассчитаны на давление масла 20-25 МПа. Устройства описанной конструкции применяются как на отечественных грузовиках (КАМАЗ, МАЗ, Урал), так и на автомобилях зарубежного производства (Scania, IVECO и других).

Как правильно выбрать и заменить цилиндр механизма опрокидывания кабины

В процессе эксплуатации механизма опрокидывания кабины детали его гидроцилиндра подвергаются интенсивному износу, также могут происходить и разного рода поломки (деформация штока и цилиндра, трещины в цилиндре, разрушение проушин и другие). При износе или неисправностях цилиндр следует отремонтировать или заменить в сборе (что сегодня бывает проще и дешевле). На замену следует выбирать цилиндр МОК того же типа и модели, что стоял на автомобиле ранее — только так можно гарантировать, что весь механизм будет функционировать корректно. Особенно это касается новых грузовиков, на которые еще распространяется гарантия.

В ряде случаев возможна установка «неродных» цилиндров, но здесь следует учитывать несколько параметров:

- Рабочее давление — оно должно быть такое же, как и у старого цилиндра;

- Установочные размеры и общие габариты цилиндра;

- Расположение и тип штуцеров — они должны располагаться там же, где стояли штуцеры на старом цилиндре, и иметь те же присоединительные размеры.

Цилиндр с иным рабочим давлением будет работать некорректно — либо слишком медленно, либо не сможет обеспечить плавный подъем и опускание кабины. Если новый цилиндр имеет штуцеры иных размеров, то дополнительно следует заменить и наконечники трубопроводов. А цилиндр других размеров установить без переделки крепежей на кабине или раме не получится, поэтому новый агрегат должен иметь ту же длину, что и старый.

Замену цилиндра МОК следует выполнять в соответствии с требованиями инструкции по ремонту и ТО данного конкретного автомобиля. Независимо от порядка работ, прежде всего необходимо поднять кабину и обеспечить ее фиксацию ее надежную фиксацию с помощью соответствующих устройств, а также слить рабочую жидкость из системы. После монтажа нового цилиндра нужно залить масло в бачок и прокачать систему (несколько раз опустить и поднять кабину). Кроме того, может потребоваться регулировка дросселя (если это предусмотрено конструкцией гидроцилиндра) — ее тоже следует выполнять в соответствии с инструкцией и с учетом веса и особенностей кабины.

Для продления срока службы гидроцилиндра МОК и всего механизма следует выполнять регламентное техническое обслуживание. Периодически необходимо проверять состояние цилиндра на предмет наличия утечек через сальники, штуцеры и другие детали, а также на наличие деформаций и повреждений. Также нужно следить за уровнем рабочей жидкости, при необходимости пополнять ее.

При верном подборе и замене цилиндра механизм опрокидывания кабины будет работать быстро и надежно, обеспечивая удобство выполнения работ и безопасность.

1. Процедура.

Перед процедурой следует: убрать все незакрепленные предметы из кабины, закрыть двери, полностью открыть крышку радиатора, передачу установить в нейтральном положении, поставить подпорки под колеса.

Для полуприцепа: отпустить тормоза, отсоединить все связки между тягачом и трейлером.

Убедитесь, что перед кабиной нет людей.

Поверните рычаг подъемника в положение «вверх» (рис. 64).

Приведите рычаг подъемника в исходное положение, в противном случае будет гореть сигнальная лампа.

Не допускайте, чтобы люди открывали или залезали в кабину, находящуюся в поднятом положении.

2. Заливка масла в бачёк механизма подъёма кабины производится только в процессе возвращения кабины в нормальное положение.

Перед заливкой масла убедитесь в его чистоте.

Откройте заливную горловину, залейте масло до уровня.

Продолжайте заливать масло, одновременно медленно опуская кабину ручным подъемником.

Избегайте переливания масла при опускании кабины.

Еще раз наклоните кабину масляным насосом, верните кабину в исходное положение и проверьте уровень масла.

Наконец, закрутите крышку масляного бачка.

3. Проверка работы системы подъёма кабины.

Поднимите кабину вперед до верхнего предела. Проверьте, как опускается кабина, когда переваливает этот предел.

Поднимите кабину на 30°. кабина должна находиться в этом положении 20 мин. и не опускаться.

Читайте также: