Технология ремонта узлов и агрегатов ваз

Добавил пользователь Алексей Ф. Обновлено: 05.10.2024

Автомобили ВАЗ. Варианты замены деталей.

Справочное пособие по взаимозаменяемости узлов и деталей автомобилей ВАЗ.

Автомобили ВАЗ. Двигатели и их системы.

Руководство по техническому обслуживанию и ремонту двигателей автомобилей ВАЗ.

Автомобили ВАЗ. Кузова. Часть 2.

Руководство по кузовному ремонту автомобилей ВАЗ.

Автомобили ВАЗ. Ремонт кузовов. Часть 1.

Руководство по кузовному ремонту автомобилей ВАЗ.

Автомобили ВАЗ. Ремонт после аварий.

Справочное пособие по кузовному ремонту автомобилей ВАЗ.

Автомобили ВАЗ. Технология ремонта узлов и агрегатов.

Руководство по ремонту автомобилей ВАЗ.

Автомобили ВАЗ. Учебное пособие водителя.

Учебное пособие для лиц, обучающихся на водителей автомобилей категории В.

Автомобили ВАЗ. Электрооборудование.

В сборник включены технологические инструкции по диагностике и ремонту узлов электрооборудования автомобилей ВАЗ.

Автомобили ВАЗ. Энциклопедия эксплуатации.

В книге изложены наиболее интересные материалы из журнала "За Рулем" посвященные эксплуатации, техническому обслуживанию и ремонту автомобилей ВАЗ.

ВАЗ. Советы автолюбителю.

Цикл из 4-х книг с рекомендациями по эксплуатации, обслуживанию и ремонту автомобилей ВАЗ.

Инжекторные системы автомобилей и диагностика их приборами НПП "НТС".

В данное издание вошло описание диагностических приборов, выпускаемых предприятием НПП "НТС", заметки по диагностике инжекторных автомобилей ВАЗ, ГАЗ и УАЗ.

Карбюраторы и топливные насосы ВАЗ.

Руководство по техническому обслуживанию и ремонту бензонасосов и карбюраторов автомобилей ВАЗ.

Карбюраторы Озон. Обслуживание и ремонт.

Руководство по регулировке и ремонту карбюраторов Озон.

Карбюраторы Озон. Устройство, ремонт, регулировка.

Руководство по регулировке и ремонту карбюраторов Озон.

Карбюраторы Солекс. Обслуживание и ремонт.

Руководство по регулировке и ремонту карбюраторов Солекс.

Карбюраторы Солекс. Обслуживание и ремонт.

Руководство по регулировке и ремонту карбюраторов Солекс.

Карбюраторы Солекс. Устройство, регулировка, ремонт.

Руководство по регулировке и ремонту карбюраторов Солекс автомобилей ВАЗ и ГАЗ.

Ремонт двигателя своими руками. 68 моделей ВАЗ.

Руководство по ремонту двигателей автомобилей ВАЗ.

Ремонт своими руками.

Руководство по ремонту автомобилей ВАЗ.

Руководство по эксплуатации АПС-4.

Руководство по пользованию противоугонной системой АПС-4.

Системы распределенного впрыска топлива автомобилей ВАЗ.

В руководстве изложены устройство и принцип работы систем, диагностические карты кодов неисправностей, рекомендуемый специнструмент и оборудование.

Справочник по системам управления двигателей.

Руководство по системам управления впрыском топлива автомобилей ВАЗ и ГАЗ.

Скидки от справочной

При упоминании АСС вы можете получить скидки на запчасти и услуги

Вся представленная на сайте информация носит информационный характер и ни при каких условиях не является публичной офертой.

Дипломная работа: Устройство, техническое обслуживание, диагностика и технология ремонта тормозной системы автомобиля ВАЗ 2105

Я считаю данную тему очень актуальной в настоящее время так как, безопасность движения автомобилей с высокими скоростями в значительной степени определяется эффективностью действия и безопасностью тормозов.

Эффективность тормозного пути определяется по определенной оценке тормозного пути или временем движения автомобиля до полной остановки. Чем эффективнее действие тормозов, тем выше безопасная скорость, которую может допустить водитель, и тем выше скорость движения автомобиля на всем маршруте.

Торможение необходимо не только для быстрой остановки автомобиля при внезапном появлении препятствий, но и как средство управления скоростью его движения.

Структура тормозного управления автомобиля и требования, предъявляемые к нему обусловлены ГОСТ-22895-95г.

Согласно этому стандарту тормозное управление должно состоять из четырех систем: рабочей, запасной, стояночной и вспомогательной.

Системы могут иметь общие элементы, но не менее двух независимых органов управления.

Каждая из этих систем включает в себя тормозные механизмы, обеспечивающие создание сопротивления движению автомобиля и тормозной привод, необходимый для управления тормозными механизмами.

1. Назначение, устройство, принцип работы тормозной системы автомобиля ВАЗ 2105

1.1 Назначение тормозной системы

Тормозные системы предназначены для уменьшения скорости движения автомобиля, быстрой остановки и удержания его на месте. Тормозные системы по своим функциям разделяются на рабочую, вспомогательную и стояночную. Рабочая тормозная система обеспечивает снижение скорости движения автомобиля и его полную остановку, с необходимой эффективностью, стояночная-удерживает автомобиль в неподвижном состоянии, а вспомогательная тормозная система предназначена для длительного поддержания постоянной скорости автомобиля и её регулирования. Стояночную тормозную систему можно применять и как аварийную в случае выхода из строя рабочей тормозной системы.

Рабочая тормозная система состоит из четырёх колёсных тормозных механизмов и гидравлического привода.

Торможение автомобиля обеспечивается путём создания искусственного сопротивления вращению колёс, с этой целью тормозной момент прикладывается к колёсам(колёсным тормозам) и барабану.

1.2 Устройство и принцип работы тормозной системы

Схема 1:Общее устройство тормозной системы.

1. Диск тормоза. 2. Главный цилиндр гидропривода тормозов. 3. Трубопровод контура привода передних тормозов. 4. Защитный кожух переднего тормозного механизма. 5. Суппорт переднего тормоза. 6. Наконечник с трубопроводом. 7. Бачок главного цилиндра. 8. Неподвижный контакт. 9. Подвижный контакт. 10. Корпус клеммного устройства. 11. Толкатель для проверки исправности устройства контроля уровня жидкости. 12. Крышка бачка. 13. Корпус контактного устройства. 14. Отражатель. 15. Поплавок. 16. Трубопровод контура привода задних тормозов. 17. Фланец заднего наконечника оболочки троса. 18. Колесный цилиндр заднего тормоза. 19. Рогуля гор давления задних тормозов. 20. Рычаг привода регулятора давления. 21. Пробка корпуса регулятора давления. 22. Втулка. 23. уплотнитель головки поршня. 24. Тарелка пружины. 25. Корпус регулятора давления. 26. Пружина. 27. Уплотнительное кольцо поршня. 28. Поршень регулятора давления. 29. Ось рычага. 30. Пластина рычага. 31. Колодка тормозного механизма. 32. Рычаг ручного привода колодок. 33. Стойка рычага привода регулятора давления. 34. Кронштейн крепления оболочки троса. 35. Задний трос. 36. Контргайка. 37. Регулировочная гайка. 38. Втулка. 39. Направляющая заднего троса. 40. Направляющий ролик. 41. Передний трос. 42. Возвратный рычаг привода стояночного тормоза. 43. Кронштейн рычага привода стояночного тормоза. 44. Защелка рычага. 45. Упор включателя контрольной лампы стояночного тормоза. 46. Тяга защелки рычага. 47. Рычаг привода стояночного тормоза. 48. Кнопка рычага привода стояночного тормоза. 49. Выключатель стоп. сигнала. 50. Педаль тормоза. 51. Вакуумный усилитель. 52. Тарелка пружины уплотнительного кольца. 53. Штуцер. 54. Стопорная шайба. 55. Уплотнительная прокладка. 56. Распорное кольцо. 57. Корпус вакуумного клапана. 58. Вакуумный клапан. 59. Обойма уплотнителя штока. 60. Уплотнитель штока. 61. Шток. 62. Возвратная пружина корпуса клапана. 63. Диафрагма. 64. Крышка корпуса вакуумного усилителя. 65. Корпус клапана вакуумного усилителя. 66. Буфер штока. 67. Наружная оболочка шланга. 68. Нитяная оболочка. 69. Внутренняя оболочка. 70. Упорная пластина поршня. 71. Поршень клапана. 72. Уплотнитель крышки корпуса вакуумного усилителя. 73. Клапан вакуумного усилителя. 74. Защитный чехол корпуса клапана. 75. Воздушный фильтр. 76. Толкатель клапана вакуумного усилителя. 77. Возвратная пружина клапана. 78. Пружина клапана. 79. Корпус вакуумного усилителя. 80. Регулировочный болт. 81. Поршень привода передних тормозов. 82. Возвратная пружина поршня. 83. Упорная шайба. 84. Поршень привода задних тормозов. 85. Ограничительный винт поршня. 86. Уплотнительное кольцо. 87. Пружина уплотнительного кольца. 88. Пробка корпуса главного цилиндра. 89. I-Бачок главного цилиндра. 90. II-Регулятор давления. 91. III-Схема привода тормозов. 92. IV-Главный цилиндр и вакуумный усилитель.

1.2.1 Тормозной механизм переднего колеса

Дисковый, открытый, обеспечивающий его хорошее охлаждение. Он состоит из тормозного диска, укрепленного на ступице колеса, и суппорта. В гнёздах суппорта устанавливаются два противолежащих тормозных цилиндра, удерживаемых в определённом положении специальными фиксаторами. В каждом цилиндре помещается поршень, уплотняемый упругим резиновым кольцом, установленным в кольцевую выточку цилиндра. Для защиты от попадания грязи внутренняя полость закрыта пыльником. Поршни тормозных цилиндров непосредственно упираются в тормозные колодки, имеющие фрикционные накладки. В корпусе внешнего цилиндра установлен клапан для удаления воздуха из тормозного привода.

При торможении под давлением тормозной жидкости, создаваемым в главном тормозном цилиндре, поршни, преодолевая упругую деформацию резиновых колец, выдвигаются из цилиндров и прижимают тормозные колодки к тормозному диску.

При растормаживании, когда давление жидкости в гидроприводе уменьшается, поршни отводятся в исходное положение силой упругой деформации колец на 0, 1 мм. Таким образом, зазор между накладкой тормозной колодки и диском поддерживается автоматически по мере износа фрикционных накладок.

Рис.1:Тормозной механизм переднего колеса: 1 – тормозной диск; 2 – направляющая колодок; 3 – суппорт; 4 – тормозные колодки; 5 – цилиндр; 6 – поршень; 7 – уплотнительное кольцо; 8 – защитный чехол направляющего пальца; 9 – направляющий палец; 10 – защитный кожух.

1.2.2 Тормозной механизм заднего колеса

На изучаемом автомобиле барабанного типа с самоустанавливающимися колодками. Он состоит из тормозного щита, на котором укрепляется рабочий тормозной цилиндр, двух тормозных колодок с фрикционными накладками, стягиваемых между собой пружинами, и тормозного барабана. Тормозные колодки задних колёс, кроме того, имеют механический привод от стояночной тормозной системы через трос, разжимной рычаг и распорную планку.

В рабочий тормозной цилиндр заднего колеса автомобиля ВАЗ-2105 с обеих сторон с усилием не менее 35 кгс запрессованы два разрезных упорных кольца, которые вместе с деталями поршней обеспечивают автоматически установку зазора между колодками и барабаном. В поршень ввёрнут винт, который упирается в разрезной сухарь. Головка винта при перемещении поршня упирается во внутренний буртик упорного кольца, чем ограничивается ход поршня. Между сухарями и опорной чашкой установлена пружина, поджимающая уплотнитель к торцевой поверхности поршня и к зеркалу цилиндра. При торможении поршни перемещаются в цилиндре на величину зазора между колодками и барабаном. Максимальный ход поршней в цилиндре без перемещения упорных колец составляет 1, 4. 1, 6 мм. Если этот ход не обеспечивает нужный тормозной момент, то под увеличивающимся нажатием на педаль тормоза в приводе создается значительное давление жидкости. Когда усилие, создаваемое давлением жидкости, достигнет 35 кгс, упорные кольца вместе с поршнями и другими деталями переместятся в цилиндрах и займут новое положение, компенсируя тем самым износ колодок и барабанов и восстанавливая необходимый зазор между ними.

При растормаживании колодки отводятся от барабана стяжными пружинами. При этом поршни перемещаются внутри цилиндра на величину зазора, между сухарями и внутренним буртиком упорных колец, т.е. ход поршней в цилиндре остаётся равным 1, 4. 1, 6 мм.

Рис.2:Тормозной механизм заднего колеса: 1 – гайка крепления ступицы; 2 – ступица колеса; 3 – нижняя стяжная пружина колодок; 4 – тормозная колодка; 5 – направляющая пружина; 6 – колёсный цилиндр; 7 – нижняя стяжная пружина; 8 – разжимная планка; 9 – палец рычага привода стояночного тормоза; 10 – рычаг привода стояночного тормоза; 11 – щит тормозного механизма.

1.2.3 Колёсный цилиндр

Рис.3:Колёсный цилиндр: 1 – упор колодки; 2 – защитный колпачок; 3 – корпус цилиндра; 4 – поршень; 5 – уплотнитель; 6 – опорная тарелка; 7 – пружина; 8 – сухари; 9 – упорное кольцо; 10 – упорный винт; 11 – штуцер; А – прорезь на упорном кольце.

Ваз 2109,2108,2107,2106,2105,2104,2103,2102,2101, 2170, Таврия, Шевроле нива

Ремонт после аварий » Ремонт кузова после аварии » Технология разборки автомобиля

Эффективная разборка аварийного автомобиля на ремонтном предприятии обеспечивается наличием производственной площади, оборудования, инструмента для разборочно-сборочных работ и инструмента для удаления деформированных элементов кузова. Предприятие, хорошо оснащенное моечным, грузоподъемным и другим гаражным оборудованием, а также механизированным инструментом, позволяет качественно выполнить разборочные операции с минимальными затратами.

Порядок разборки, оборудование и инструмент для разборочно-сборочных работ. Автомобиль, принятый в ремонт с повреждениями аварийного характера, вместе с сопроводительными документами подают автопогрузчиком на свободное машинное место арматурного участка, где предварительно установлен специальный контейнер для складирования демонтированных деталей, узлов и агрегатов. Каждая деталь, узел, агрегат имеют в этом контейнере свое гнездо, ячейку (рис. 1). Слесарь механосборочных работ, имея даже небольшой навык, без особого труда может уложить детали при разборке на свое место и быстро, без потерь времени на поиск, взять их при сборке.

Автомобиль с помощью домкрата устанавливают передней частью к проезду, а задней частью — к сзади стоящему контейнеру на специальных подставках. Опорными местами (четыре точки) служат кронштейны домкратных гнезд пола кузова. Высота подставок выбрана равной 600 мм. Такая высота является наиболее оптимальной для слесарей механосборочных работ и обеспечивает свободный доступ к абсолютному большинству деталей, подлежащих снятию или установке их на автомобиль.

Для снятия и установки двигателя в сборе с коробкой передач и передней подвеской используют тележку БС-135.000 и модернизированный гидравлический гаражный домкрат П-302. Модернизация домкрата вызвана необходимостью обеспечить высоту подъема агрегатов до 700 мм и заключается в увеличении длины рамы и исполнительного рычага. Тележка БС-135.000 представляет собой небольшую трехопорную раму, на которую опирается двигатель. Для удобства транспортировки тележка снабжена поворотными колесами.

При выполнении работ по снятию агрегата с автомобиля под двигатель подкатывают тележку БС-135.000 и поднимают ее дом- Кратом П-302 до упора в силовой агрегат. В это время двигатель отсоединяют от кузова в опорных точках, разъединяют детали системы гидравлического привода тормозов и сцепления, передней подвески и др. Затем тележку опускают домкратом вместе с силовым агрегатом в сборе и выкатывают из-под кузова.

Аналогично снимают задний мост, отсоединенный от деталей подвески и гидравлического привода тормозов.

Одновременно с разборкой автомобиля выполняют контроль демонтированных деталей с разделением их на годные, подлежащие выбраковке или ремонту. Узлы и агрегаты, подлежащие ремонту, направляют на агрегатный участок. Годные детали, узлы и агрегаты складируют по своим местам в контейнер, подлежащие замене — выбраковывают. На выбракованные детали составляют ведомость, по которой на складе производят предварительную комплектовку запасных частей на данный заказ-наряд.

Кузов автомобиля после разборки передают на участок кузовного ремонта. Специальный контейнер с демонтированными деталями закрывают и вывозят автопогрузчиком на накопительную площадку.

Оборудование для разборочно-сборочных работ подразделяют на грузоподъемное, нестандартное и гаражное (табл. 1). Перечень инструмента приведен в табл. 2.

Инструмент для удаления поврежденных элементов кузова. Деформации, встречающиеся при ремонте аварийных автомобилей, настолько разнообразны, что найти кузов с одинаковой степенью повреждений почти невозможно. Каждый кузов при восстановлении требовал механических воздействий, т. е. отрезку или отрубку тех или других деталей, которые мешают снять с автомобиля тот или другой агрегат или узел (например, переднюю подвеску, радиатор, двигатель, топливный бак, запасное колесо и многие другие детали в зависимости от места и величины повреждения). В этих случаях на стадии разборки автомобиля необходимо отделить переднюю часть кузова или целые панели, являющиеся частью всего корпуса сварной конструкции, механизированным инструментом, ручной ножовкой или зубилами. Инструмент, рекомендуемый для удаления поврежденных элементов кузова, приведен в табл. 3.

Рубрика: Ремонт кузова после аварии | Метки: Автомобиль после аварии, Инструмент для разборки, Разборка автомобиляАвто ваз технологии ремонта

Прочие руководства по эксплуатации, обслуживанию и ремонту ВАЗ

Справочное пособие по взаимозаменяемости узлов и деталей автомобилей ВАЗ.

Автомобили ВАЗ. Двигатели и их системы.

Руководство по техническому обслуживанию и ремонту двигателей автомобилей ВАЗ.

Автомобили ВАЗ. Кузова. Часть 2.

Руководство по кузовному ремонту автомобилей ВАЗ.

Автомобили ВАЗ. Ремонт кузовов. Часть 1.

Руководство по кузовному ремонту автомобилей ВАЗ.

Автомобили ВАЗ. Ремонт после аварий.

Справочное пособие по кузовному ремонту автомобилей ВАЗ.

Автомобили ВАЗ. Технология ремонта узлов и агрегатов.

Руководство по ремонту автомобилей ВАЗ.

Автомобили ВАЗ. Учебное пособие водителя.

Учебное пособие для лиц, обучающихся на водителей автомобилей категории В.

Автомобили ВАЗ. Электрооборудование.

В сборник включены технологические инструкции по диагностике и ремонту узлов электрооборудования автомобилей ВАЗ.

Автомобили ВАЗ. Энциклопедия эксплуатации.

ВАЗ. Советы автолюбителю.

Цикл из 4-х книг с рекомендациями по эксплуатации, обслуживанию и ремонту автомобилей ВАЗ.

Карбюраторы и топливные насосы ВАЗ.

Руководство по техническому обслуживанию и ремонту бензонасосов и карбюраторов автомобилей ВАЗ.

Карбюраторы Озон. Обслуживание и ремонт.

Руководство по регулировке и ремонту карбюраторов Озон.

Карбюраторы Озон. Устройство, ремонт, регулировка.

Руководство по регулировке и ремонту карбюраторов Озон.

Карбюраторы Солекс. Обслуживание и ремонт.

Руководство по регулировке и ремонту карбюраторов Солекс.

Карбюраторы Солекс. Обслуживание и ремонт.

Руководство по регулировке и ремонту карбюраторов Солекс.

Карбюраторы Солекс. Устройство, регулировка, ремонт.

Руководство по регулировке и ремонту карбюраторов Солекс автомобилей ВАЗ и ГАЗ.

Ремонт двигателя своими руками. 68 моделей ВАЗ.

Руководство по ремонту двигателей автомобилей ВАЗ.

Ремонт своими руками.

Руководство по ремонту автомобилей ВАЗ.

Руководство по эксплуатации АПС-4.

Руководство по пользованию противоугонной системой АПС-4.

Системы распределенного впрыска топлива автомобилей ВАЗ.

В руководстве изложены устройство и принцип работы систем, диагностические карты кодов неисправностей, рекомендуемый специнструмент и оборудование.

Справочник по системам управления двигателей.

Руководство по системам управления впрыском топлива автомобилей ВАЗ и ГАЗ.

ТЕХНОЛОГИЯ РЕМОНТА УЗЛОВ И АГРЕГАТОВ

1 АВТОМОБИЛИ ВАЗ ТЕХНОЛОГИЯ РЕМОНТА УЗЛОВ И АГРЕГАТОВ СЦЕПЛЕНИЕ КОРОБКИ ПЕРЕДАЧ РАЗДАТОЧНЫЕ КОРОБКИ КАРДАННЫЕ ПЕРЕДАЧИ ЗАДНИЕ МОСТЫ РУЛЕВЫЕ МЕХАНИЗМЫ ГИДРОЦИЛИНДРЫ

5 Лист Листов 1 10 СЦЕПЛЕНИЕ АВТОМОБИЛЕЙ ВАЗ КОНСТРУКЦИЯ И РЕМОНТ 1 КОНСТРУКВНЫЕ ОТЛИЧИЯ И ПРИМЕНЯЕМОСТЬ Сцепление автомобилей ВАЗ однодисковое, сухое, постоянно замкнутое, с диафрагменной нажимной пружиной и гасителем крутильных колебаний на ведомом диске. Сцепление переднеприводных и заднеприводных автомобилей ВАЗ имеет ряд отличий в конструкции. Привод выключения сцепления переднеприводных автомобилей тросовый, зазоры в приводе отсутствуют. Привод выключения сцепления заднеприводных и полноприводных автомобилей гидравлический с регулируемым зазором. Общий вид сцепления заднеприводных и полноприводных автомобилей показан на рис.1, переднеприводных на рис.2. Рис.1. Сцепление в сборе заднеприводных и полноприводных автомобилей ВАЗ: 1 штуцер; 2 центральная нажимная пружина; 3 заклепка нажимной пружины; 4 диск сцепления нажимной; 5 диск сцепления ведомый; 6 маховик; 7 картер сцепления; 8 болт крепления сцепления к маховику; 9 вал первичный коробки передач; 10 муфта подшипника выключения сцепления; 11 вилка выключения сцепления; 12 шаровая опора вилки выключения сцепления; 13 подшипник выключения сцепления; 14 упорный фланец нажимной пружины; 15 чехол вилки выключения сцепления; 16 пружина вилки выключения сцепления; 17 опорное кольцо нажимной пружины; 18 кожух сцепления; 19 толкатель вилки выключения сцепления; 20 гайка регулировочная; 21 контргайка; 22 колпачок защитный; 23 цилиндр привода выключения сцепления; 24 пружина оттяжная вилки; 25 скоба оттяжной пружины. Изм. Лист документа Подпись Дата Разработ. Нач. бюро Нач.отдела Т.контр. Н.контр. Прудских Д.А. Христов П.Н. Боюр В.С. Костенков В.Л. Климов В.Е.

6 Лист 2 Рис.2. Сцепление в сборе переднеприводных автомобилей ВАЗ: 1 поводок троса; 2 вилка выключения сцепления; 3 кожух сцепления; 4 болт крепления сцепления к маховику; 5 диск сцепления нажимной; 6 маховик; 7 диск сцепления ведомый; 8 вал первичный коробки передач; 9 крышка картера сцепления нижняя; 10 картер сцепления; 11 нажимная пружина; 12 подшипник выключения сцепления; 13 фланец муфты подшипника; 14 втулка муфты подшипника; 15 втулка ограничительная. Модели нажимного и ведомого дисков сцепления, муфты подшипника выключения сцепления, которыми комплектуется автомобиль, в зависимости от установленного двигателя приведены в таблице 1. Таблица 1 Модель двигателя ВАЗ-2101, 21011, 2103, 2105 Диск сцепления нажимной Диск сцепления ведомый Муфта подшипника выключения сцепления ВАЗ-2106, ВАЗ-21213, ВАЗ-341 (дизельный) ВАЗ-2108, 21081, ВАЗ-2110, ВАЗ

9 Лист 5 Для вновь устанавливаемого подшипника выключения сцепления. Не допускаются: трещины и сколы; задиры на поверхности D, рис.6; проворачивание кожуха 1 и приставной шайбы 3 подшипника относительно кольца 2; выступание края кожуха 1 за плоскость D торца приставной шайбы 3. Рис.6. Подшипник выключения сцепления : 1 кожух подшипника; 2 наружное кольцо; 3 приставная шайба; D плоскость торца приставной шайбы. Для муфты подшипника выключения сцепления. Не допускаются: трещины и сколы; задиры на поверхности A, рис Произвести замер рабочих поверхностей деталей. Муфта подшипника выключения сцепления , рис.7. Допускается: диаметр под подшипник не менее 39,99 мм (микрометр МК 50-1). Рис.7. Муфта подшипника выключения сцепления : А посадочная поверхность. Муфта подшипника выключения сцепления , рис.8. Допускается: диаметр под направляющую втулку коробки передач не более 25,60 мм (нутромер НИ ). Рис.8. Муфта подшипника выключения сцепления: D контролируемая поверхность.

10 Лист 6 Пружина соединительная вилки и муфты выключения сцепления ,рис.9(A), , рис.9(b). Допускается: для пружины в свободном состоянии размер С=7 8 мм; для пружины в свободном состоянии размер E=23 25 мм, размер F не более 90 мм (штангенциркуль ШЦ ). Рис.9. Пружина соединительная вилки и муфты выключения сцепления: А ; В Собрать муфту подшипника выключения сцепления. Собрать муфту подшипника выключения сцепления 2101: напрессовать на муфту новый подшипник выключения сцепления, как показано на рис.10 (оправка , молоток); Рис.10. Запрессовка подшипника выключения сцепления: 1 муфта подшипника; 2 подшипник выключения сцепления; 3 оправка установить на муфту 1, рис.3, пружину 2. Собрать муфту подшипника выключения сцепления Установить на муфту 1, рис.4, подшипник выключения сцепления 3 и зафиксировать шайбой волнистой 4 (плоскогубцы).

19 пп. Таблица 2 Наименование и обозначение детали Модель коробки передач Лист 5 1 Картер сцепления Картер сцепления Картер сцепления Сальник первичного вала Сальник первичного вала 3 Втулка направляющая муфты выключения сцепления Втулка направляющая муфты выключения сцепления 4 Синхронизатор первой и второй передач Синхронизатор первой и второй передач 5 Шестерня первой передачи вторичного вала Шестерня первой передачи вторичного вала 6 Подшипник игольчатый шестерен вторичного вала 7 Заглушка переднего подшипника вторичного вала 8 Подшипник вторичного вала передний 9 Вал вторичный Вал вторичный Вал вторичный Вал вторичный Вал вторичный Вал вторичный Подшипник коробки дифференциала 11 Сальник полуоси правый Сальник полуоси правый 12 Привод спидометра Привод спидометра Привод спидометра 13 Коробка дифференциала 14 Шестерня ведомая главной передачи Шестерня ведомая главной передачи Шестерня ведомая главной передачи 15 Кольцо /110 регулировочное подшипников дифференциала 16 Сальник полуоси левый Сальник полуоси левый

20 пп. Таблица 2 (продолжение) Наименование и обозначение детали Модель коробки передач Кольцо стопорное ступицы синхронизатора 18 Кольцо стопорное Полукольцо упорное вторичного вала 20 Шестерня третьей передачи вторичного вала Шестерня третьей передачи вторичного вала 21 Синхронизатор третьей и четвертой передач Синхронизатор третьей и четвертой передач 22 Шестерня четвертой передачи вторичного вала Шестерня четвертой передачи вторичного вала 23 Шайба упорная шестерни четвертой передачи вторичного вала 24 Втулка подшипника шестерни четвертой передачи Втулка подшипника шестерни четвертой передачи 25 Гайка заднего конца вторичного вала 26 Трубка сапуна коробки передач 27 Крышка коробки передач задняя Крышка коробки передач задняя Крышка коробки передач задняя 28 Подшипник первичного вала задний 29 Кольцо дистанционное подшипника шестерни четвертой и пятой передачи 30 Вал первичный Вал первичный Вал первичный Шарик стопорный полуколец 32 Шестерня второй передачи вторичного вала Шестерня второй передачи вторичного вала Лист

21 пп. 33 Таблица 2 (продолжение) Наименование и обозначение детали Картер коробки передач Модель коробки передач Картер коробки передач Картер коробки передач 34 Подшипник первичного вала передний 35 Шестерня пятой передачи вторичного вала Шестерня пятой передачи вторичного вала 36 Втулка подшипника шестерни пятой передачи Втулка подшипника шестерни пятой передачи Втулка подшипника шестерни пятой передачи 37 Синхронизатор пятой передачи 38 Шайба упорная шестерни пятой передачи 39 Пластина упорная сухарей синхронтзатора 40 Шестерня пятой передачи первичного вала 41 Пластина упорная Шестерня ведущая главной передачи 43 Маслосборник вторичного вала 44 Кольцо стопорное Сапун коробки передач 46* Ось промежуточной шестерни заднего хода 47* Шестерня заднего хода промежуточная 48* Механизм выбора передач Механизм выбора передач Механизм выбора передач 49* Вилка переключения первой и второй передач 50* Вилка переключения третьей и четвертой передач 51* Вилка переключения пятой передачи 52* Вилка переключения пятой передачи 53* Шток вилки переключения первой и второй передач Лист

33 Лист Механизм выбора передач, рис.20. Не допускается: деформация, трещины, износ, поломка деталей механизма (контроль визуальный). Механизм выбора передач отличается от механизма наличием упорной втулки А на оси рычага выбора передач. Механизм выбора передач имеет штампованный корпус, у механизма выбора передач литой корпус. Механизмы выбора передач не взаимозаменяемы. Рис.20. Механизм выбора передач Привод спидометра /10/20, рис.21. Не допускается: износ и поломка зубьев шестерни валика привода спидометра, трещины на корпусе, повреждение уплотнительной прокладки. Приводы спидометра отличаются количеством зубьев шестерни валика привода. Приводы спидометра взаимозаменяемы только в комплекте с ведущей шестерней привода спидометра. Количество зубьев шестерни валика привода спидометра и ведущей шестерни привода спидометра приведены в таблице 6. Таблица 6 Обозначение привода спидометра Количество зубьев шестерни валика привода спидометра Обозначение ведущей шестерни привода спидометра Количество зубьев ведущей шестерни привода спидометра

ДИАГНОСТИРОВАНИЕ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ДВИГАТЕЛЯ

22.07.2019

| (Нет голосов) |

Вопросы, рассмотренные в материале:

- Какие виды технического обслуживания двигателя автомобиля можно выделить

- Когда нужно проводить первое техническое обслуживание двигателя автомобиля

- Когда и как правильно мыть двигатель автомобиля

- Какие неисправности можно выявить во время технического обслуживания, не снимая двигатель автомобиля

Двигатель справедливо называют сердцем машины, которое требует не менее тщательного ухода и заботы, чем человеческое. Чтобы его работа была бесперебойной и надежной, помимо ежедневного осмотра перед поездкой, нужно регулярно проводить техническое обслуживание двигателя автомобиля. Этому процессу посвящена наша статья.

Техническое обслуживание двигателя автомобиля сразу после покупки

Первые 3–5 тысяч километров пробега нового автомобиля являются самым важным периодом, в течение которого владелец должен действовать грамотно, чтобы обеспечить долгий срок беспроблемной службы машины. Детали всех узлов и агрегатов еще притираются друг к другу, поэтому не следует по полной нагружать машину и давать максимальные обороты двигателю. Полный прогрев движка перед началом движения позволяет обеспечить устойчивую работу ДВС на холостом ходу без «подсоса».

Первая поездка на автомобиле требует проведения ряда обязательных манипуляций. В их числе: протяжка резьбовых соединений, замер давления воздуха в шинах манометром, проверка наличия и уровня технических жидкостей и масел в ДВС, КПП, мостах и бачке гидроусилителя руля (при его наличии) либо в рулевой колонке, антифриза — в радиаторном бачке, тормозной жидкости — в бачке главного тормозного цилиндра и гидравлике сцепления (если таковая имеется), топлива — в баке. С помощью нагрузочной вилки нужно проверить заряд аккумулятора, уровень и плотность электролита и обязательно закрепить батарею специальным удерживающим устройством на положенном месте, затянуть клеммы согласно их полярности. Необходимо протестировать работу систем стеклоочистки и омывателей (есть ли жидкость в бачках, работают ли распылители).

Перед первым запуском мотора нужно произвести подкачку топлива бензонасосом в карбюратор. После запуска двигателя водителю стоит тщательно проверить, нет ли подтекания масла, топлива, тосола или антифриза. Пусть мотор поработает вхолостую, потом нажмите на акселератор, плавно добавив обороты, и прислушайтесь. Если посторонних подозрительных шумов нет, можно начинать движение.

Рекомендуем

«Компьютерная диагностика двигателя автомобиля: когда нужна и как проводится» Подробнее

Техобслуживание двигателя автомобиля в основной период эксплуатации

В общем виде техническое обслуживание движка автомобиля включает в себя:

- очистку ДВС и навесных агрегатов от загрязнений, удаление смолистых отложений масел, нагара;

- проверку и подтяжку резьбовых соединений;

- замену масла и тосола/антифриза, фильтров в топливной, масляной и воздушной системах;

- регулировку при необходимости.

Особое внимание при первом техническом обслуживании (ТО-1) автомобиля уделяют протяжке болтов и гаек в системах крепления выпускного коллектора, глушителя и опор двигателя. При втором техническом обслуживании (ТО-2) делают проверку и протяжку (если есть необходимость) крепления головок цилиндров, регулировку тепловых зазоров клапанов в газораспределительной системе, проверку и регулировку натяжения ремня генератора, ГРМ и т. п.

В течение основного периода эксплуатации автомобиля проводится техническое обслуживание разных видов:

- ЕО — ежедневное обслуживание;

- ТО-1 — первое техническое обслуживание;

- ТО-2 — второе техническое обслуживание;

- СО — сезонное техническое обслуживание.

1. Ежедневное обслуживание двигателя.

Данный вид технического обслуживания включает следующие действия:

- Визуальный осмотр движка.

- Проверка уровня масла и охлаждающей жидкости, при необходимости их доливка.

- Оценка работы мотора (по приборам на панели и на слух).

2. Первое техническое обслуживание.

Данный вид технического обслуживания включает следующие действия:

- Проверка надежности закрепления агрегатов движка на раме и кузове.

- Проверка надежности фиксации оборудования непосредственно на двигателе (генератора, бензонасоса, глушителя).

- Проверка надежности крепления передних опор.

- Проверка картерного поддона на подтекания, при необходимости — подтяжка болтов.

- Регулировка.

- Проведение операций согласно карте смазки.

3. Второе техническое обслуживание.

Второе техническое обслуживание включает следующие действия:

- Выполнение всех пунктов первого технического обслуживания.

- Проверка и затяжка (если нужно) гаек крепления головки цилиндров.

- Регулировка тепловых зазоров клапанов и, при наличии, толкателей и коромысел.

- Проверка компрессии в цилиндрах.

- При необходимости — удаление нагара.

Операции первого технического обслуживания не требуют разбора движка, тогда как при втором ТО необходимо снять клапанные крышки с головок цилиндров для диагностики и регулировок зазоров в ГРМ.

Каждый автопроизводитель разрабатывает методические рекомендации по профилактике неполадок и ремонту двигателя. Так, момент затяжки головки бензиновых двигателей ниже, чем у дизельных. При этом производить оценку крепления алюминиевой головки цилиндров нужно на холодном движке, а чугунной — на прогретом.

При отрицательных температурах подтяжка головок цилиндров запрещена. Мотор необходимо прогреть и только потом приступать к затяжке креплений. Затягивать болты следует равномерно, в два приема, согласно рекомендованной изготовителем схеме, где учтены особенности конструкции двигателя. Для протяжки используют специальный динамометрический ключ. Данный вид работы проводят одновременно с затягиванием болтов крепления выпускной системы. Завершить процедуру следует проверкой зазоров в клапанах и, при необходимости, их регулировкой, специфика которой обусловлена конструкцией движка.

В период эксплуатации автомобиля нередко меняется допустимый зазор между клапанами и толкателями, в результате ухудшается заполнение камеры сгорания цилиндров топливной смесью и затрудняется выведение выхлопных газов. Все это приводит к повышенному расходу топлива и снижению мощности ДВС.

Рекомендуем

«Сколько стоит поменять подушку двигателя в сервисном центре» Подробнее

Техническое обслуживание и ремонт двигателя автомобиля

Для поддержания двигателя в работоспособном состоянии и в надлежащем внешнем виде, уменьшения интенсивности изнашивания деталей, предупреждения отказов и неисправностей, а также выявления их с целью своевременного устранения выполняют техническое обслуживание двигателя.

Техническое обслуживание двигателя в целом сводится к ряду следующих работ и операций: очистка двигателя и навесного оборудования от грязи, очистка деталей двигателя от нагара, смолистых и мазевых отложений; проверка и, при необходимости, подтяжка креплений; замена масла, охлаждающей жидкости, топливных, масляных и воздушных фильтров; регулировочные работы. Значительный объем работ при ТО-1 приходится на контроль и восстановление затяжки резьбовых соединений, крепящих оборудование, трубопроводы и приемные трубы глушителя, а также сам двигатель на опорах. При ТО-2 проверяют и при необходимости подтягивают крепление головок цилиндров, регулируют тепловые зазоры в механизме газораспределения, проверяют и регулируют натяжение ремней привода генератора и т.п.

Очистка двигателя и навесного оборудования от загрязнений, проводится периодически по мере необходимости. Для очистки деталей двигателя от нагара, смолистых и мазевых отложений, а также для удаления воды из топливной системы, применяют специальные присадки, добавляемые в период эксплуатации двигателя в топливо и масло с периодичностью один раз через каждые 3 – 5 тысяч км пробега автомобиля.

Основные работы при техническом облуживании КШМ и ГРМ: ЕО: Очистить двигатель от грязи и проверить его состояние. Двигатель очищают от грязи скребками, моют кистью, смоченной в содовом растворе или растворе стирального порошка, а затем вытирают насухо. Во время проведения ТО-1 проверяют крепление: оборудования на двигателе, трубопроводов и приемных труб глушителя, двигателя на раме. При ТО-2 проверяют и при необходимости закрепляют головки цилиндров двигателя; регулируют зазоры между стержнями клапанов и носками коромысел. При значительном износе деталей газораспределительного механизма двигатель подвергается ремонту.

Основные работы при техническом обслуживании системы охлаждения: ЕО: Проверить уровень жидкости в радиаторе или в расширительном бачке. Проверить, нет ли подтекания жидкости в системе охлаждения.TO-1: Проверить отсутствие подтекания жидкости во всех соединениях системы охлаждения; при необходимости устранить подтекание. Смазать подшипники водяного насоса. ТО-2: Проверить герметичность системы охлаждения и при необходимости устранить утечку жидкости. Проверить крепление водяного насоса и натяжение ремня привода вентилятора; при необходимости отрегулировать натяжение ремня и подтянуть крепление. Проверить крепление вентилятора. Смазать подшипник водяного насоса (по графику). Проверить действие паровоздушного клапана пробки радиатора.

Основные работы при техническом обслуживании системы смазки: ЕО: Проверить уровень масла масломерной линейкой перед пуском двигателя и в пути при длительных рейсах и при необходимости долить его. ТО-1: Наружным осмотром проверить герметичность приборов системы смазки и маслопроводов. При необходимости устранить неисправности. Слить отстой из масляного фильтра. Перед сливом отстоя прогреть двигатель, очистить от пыли и грязи корпус фильтра. Проверить уровень масла в картере двигателя и при необходимости долить его. Сменить по графику масло в картере двигателя, при этом заменить фильтрующие элементы, а также удалить осадки из фильтра центробежной очистки. ТО-2: Наружным осмотром проверить герметичность соединений системы смазки двигателя и крепление приборов, при необходимости устранить неисправности. Слить отстой из фильтра. Заменить масло в картере двигателя.

К основным видам регулировочных работ, проводимым при ТО двигателя можно отнести: натяжение ремня привода генератора и насоса охлаждающей жидкости; проверка совпадения меток фаз газораспределения; натяжение цепи (ремня) привода ГРМ; регулировка тепловых зазоров в приводе клапанов; регулировка начального угла опережения зажигания; регулировка топливоподачи, оборотов холостого хода и содержания вредных веществ в отработанных газах (регулировка топливной системы); регулировка угла опережения впрыска топлива (для дизельных двигателей).

В ремонт двигателя входит его разборка, чистка с применением специальных моющих средств, оценка степени износа деталей. Все изношенные детали подлежат замене либо восстановлению путем растачивания гильз, цилиндров, поршней, поршневых колец, для того чтобы придать им нужную форму. После сборки производится тестирование двигателя на специальном стенде, что позволяет выявить, все ли проблемы были решены в ходе ремонта.

Билет №23.

1. 1. Классификация и основные характеристики автосервисных предприятий.

Классификация предприятий автосервиса по виду услуг охватывает государственные и частные предприятия и разделяется на следующие группы:

Основы технологии ремонта машин, их узлов и деталей.

В процессе ремонта выполняют следующие основные операции: мойку; остановку; разборку на группы сборочных единиц и отдельных сборочных единиц на детали; чистку и мойку деталей; дефектовку и сортировку деталей; составление ведомости дефектов; восстановление или замену изношенных деталей; комплектацию; сборку; индивидуальные испытания и сдачу в наладку.

В процессе пусконаладочных работ оборудование выводят на устойчивый паспортный режим работы, затем, если требуется, его окрашивают и сдают отремонтированную машину в эксплуатацию.

Мойка оборудования.Перед началом ремонта оборудование тщательно моют и очищают от остатков молочных продуктов, смазки и прочих загрязнений. Поверхности, соприкасающиеся с молочными продуктами, чистят щетками и ершами, моют горячими растворами кальцинированной или каустической соды, горячей водой и обрабатывают паром.

Остановка оборудования.После чистки и мойки оборудование протирают насухо и отсоединяют от него все трубопроводы. Затем обесточивают электродвигатели, для чего в электрощите вынимают плавкие предохранители и при необходимости отсоединяют выводные концы электропроводки от клемм электродвигателя. При этом концы тщательно изолируют, а на пусковые устройства вывешивают таблички с надписью «Не включать! Работают люди!»

В зависимости от типа оборудования и вида ремонта производят демонтаж всей машины (аппарата) или только отдельных групп сборочных единиц, или отдельных сборочных единиц. Демонтированную машину отправляют на ремонт в ремонтно-механические мастерские предприятия или в центральные мастерские.

Разборка. Для повышения производительности труда при разборке следует по инструкции завода-изготовителя изучить особенности конструкции машины и наметить порядок ее разборки. В первую очередь необходимо снимать те детали и сборочные единицы, которые препятствуют дальнейшей разборке. Сложное по конструкции оборудование разбирают в следующем порядке: сначала на группы сборочных единиц; группы - на отдельные сборочные единицы, сборочные единицы - на детали.

Детали необходимо укладывать в той последовательности, в которой их снимали с машины. Во избежание травматизма, а также повреждения деталей в результате падения нельзя их класть одна на другую. Для облегчения последующей сборки крепежные детали (гайки, болты и шайбы) следует устанавливать на одну часть сборочной единицы, например фланец. Болты, а также другие детали, которые при ремонте снимать запрещается, заранее окрашивают в красный цвет.

Чистка и мойка деталей.Грубую очистку деталей от загрязнений и ржавчины после разборки машины производят с помощью деревянных лопаток, стержней, скребков. Кроме того, детали отмачивают в керосине, для чего используют две емкости: первую - для предварительного отмачивания, вторую - для окончательной промывки. Продолжительность отмачивания предварительно очищенных деталей 1-.8 ч, после чего их вытирают насухо ветошью. Детали обезжиривают в горячем растворе каустической соды или горячей воде и просушивают.

Дефектовка, сортировка и хранение деталей.После мойки детали подвергают дефектовке и составляют ведомость дефектов. Затем их сортируют (разбраковывают) на 3 группы: годные без ремонта, подлежащие восстановлению и негодные. Негодные детали направляют на склад металлолома, а годные - на временное хранение. Хранят детали на специальных, лучше деревянных, стеллажах или в шкафах-стеллажах. Тяжелые детали укладывают на нижние полки или в ячейки, а легкие - на верхние. Одинаковые детали маркируют бирками. В случае длительного хранения годные детали насухо протирают, консервируют, погружая их в расплавленную мазь, и заворачивают в пергамент.

Восстановление деталей. Восстанавливают изношенные детали в том случае, когда это технически выполнимо и экономически выгодно. В остальных случаях изношенные детали заменяют новыми, которые получают со склада.

В ремонтной практике получили распространение следующие способы восстановления деталей: наплавка металла, сварка, установка втулок, паяние, склеивание и некоторые другие. В каждом конкретном случае рациональный способ восстановления деталей выбирают, исходя из местных условий.

Комплектация.Перед сборкой машину укомплектовывают всеми необходимыми деталями. При этом особое внимание обращают на наличие мелких деталей: прокладок, шайб, шплинтов, штифтов, гаек и контргаек. Отсутствие таких деталей может привести к потерям продукта, утечке смазочного масла, преждевременному износу деталей, а также аварии отдельных сборочных единиц или машины в целом.

Сборка.Собирают детали в порядке, обратном разборке. В общем объеме ремонтных работ сборочные операции составляют 20-40%.

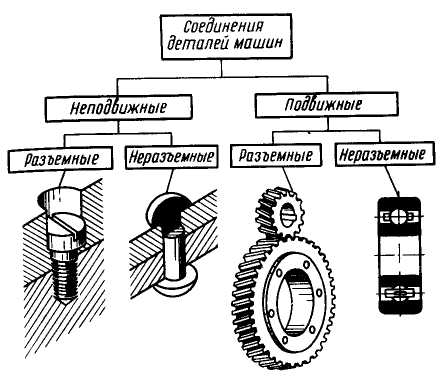

В зависимости от назначения детали и сборочные единицы при сборке машин и механизмов соединяют в определенной последовательности, в результате чего образуются подвижные и неподвижные соединения. В подвижном соединении детали и сборочные единицы перемещаются во время работы относительно друг друга, совершая заданное движение. Детали неподвижных соединений перемешаться относительно друг друга не могут. Подвижных соединений в машинах значительно больше, чем неподвижных.

Соединения бывают также неразъемные и разъемные. Неразъемное соединение - это такое соединение, для разъединения которого необходимо полное или частичное разрушение деталей, составляющих его. Для получения неподвижного неразъемного соединения применяют сварку, клепку, паяние, развальцовку, склеивание и другие способы. Подвижное неразъемное соединение образуют шарики и кольца радиальных шариковых подшипников.

Разъемным называют такое соединение, которое можно полностью разобрать, не повредив при этом соединенные и скрепляющие детали. К неподвижным разъемным соединениям относятся резьбовые, шпоночные и клиновые, а к подвижным разъемным - соединения шеек валов с подшипниками скольжения, зубьев колес зубчатых передач и пр. Классификация соединения деталей машин приведена на рис. 9.1.

Рис. 9.1. Классификация соединений деталей машин

В любой машине преобладают, как правило, типовые детали, сборочные единицы и механизмы. Изучив технологию их ремонта, значительно легче освоить ремонтные операции конкретных типов оборудования как отечественного, так и зарубежного.

К типовым сборочным единицам относятся неподвижные и подвижные разъемные и неразъемные соединения (см. рис. 9.1), сальники, а также сборные станины и рамы. Типовыми механизмами являются муфты, ременные, зубчатые, червячные и цепные передачи. Детали, входящие в указанные сборочные единицы и механизмы, называются типовыми деталями машин.

Для восстановления детали необходимо знать ее размеры до и после износа, характер других дефектов (трещины, пробоины и др.), а также режимы обработки или сборочную единицу разбирают и определяют дефекты деталей в процессе их дефектовки. Затем выбирают наиболее рациональный способ их устранения, т. е. восстановления, и разрабатывают ремонтный чертеж детали.

Читайте также: