Ваз 2106 полировка впускного коллектора

Обновлено: 03.07.2024

Ваз 2106 полировка впускного коллектора

Badboy

Данная работа выполняется для уменьшения числа оборотов, при которых достигается максимальный крутящий момент и увеличения мощности на высоких оборотах.

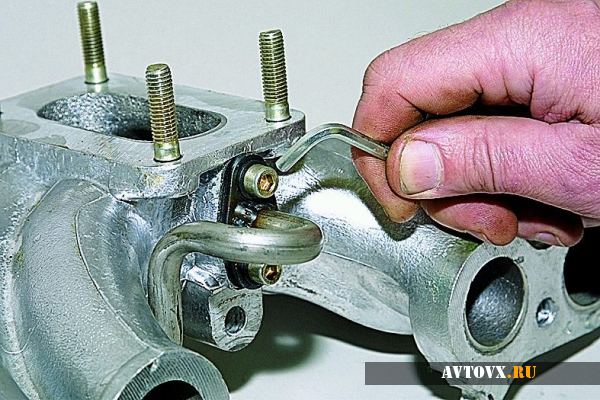

Самое главное - это сопрячь коллектор (относится как к впускному, так и выпускному) с головкой блока циллиндров. Для этого необходимо покрасить небыстро сохнущей краской (кузбаслаком например) плоскость сопряжения головки и прислонить к ней коллектор. Далее круглым напильником выбрать все светлые места вокруг воздушных каналов на коллекторе. Потом смыть краску с головки и коллектора и повторить процедуру наооборот (красить коллектор, точить головку). Можно ограничиться одним таким циклом, но можно и повторить еще раз для точности. Проверку точности можно выполнить, если покрасить и коллектор и головку и зажать между ними кальку. По отпечатку на просвет можно увидеть все неточности.

С прокладкой бороться сложнее. Напильником ее не доработаешь. Следует воспользоваться бормашинкой или круглым напильником, зажатым в дрели. Прокладка дорабатывается по месту. Металлические вставки в прокладку вокруг выпускных каналов трогать не стоит.

Далее - полировка. Ее имеет смысл делать при переборке двигателя. Для этого с демонтированной головки снимаются клапана, ось коромысел, сами коромысла, распредвал. После чего снимают коллектора, вынимают прокладку и снова их прикручивают.

Теперь два варианта:

Первый - берется тросик толщиной 2 - 3 мм и на него наносится слой грубой абразивной пасты (типа ГОИ) и производят поступательно-вращательные движения внутри одного из каналов (это очень долго, тяжело и скучно). Затем, визуально проверив качество грубой обработки, на тросик плотно наматывается брезент и смазывается пастой ГОИ. Процедура повторяется. Данный метод не гарантирует максимальное качествой по всей внутренней поверхности канала, но гарантирует, что самые критичные части булут обработаны.

Второй метод, мной не опробованный, но очень перспективный - это пескоструйная машина. Здесь все тоже, что и в первом методе, но вместо тросика используется струя сжатого воздуха с абразивными частицами

Тюнинг (доработка) ГБЦ, впускной коллектор (полировка) на ваз 2106, 2107 и другой классике

There was a problem loading image 'gbc/gbc/IMG_1342 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1342 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1343 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1343 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1345 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1345 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1356 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1356 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1357 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1357 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1358 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1358 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000415 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000415 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000416 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000416 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000417 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000417 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000418 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000418 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000419 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000419 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000422 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000422 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1370 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1370 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1375 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1375 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1377 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1377 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1378 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1378 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1379 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1379 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1380 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1380 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1387 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1387 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1388 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1388 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1390 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1390 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1391 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1391 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1396 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1396 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1397 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1397 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1398 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1398 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1399 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1399 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1400 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1400 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1403 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1403 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1404 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1404 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1407 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1407 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1409 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1409 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1410 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1410 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1416 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1416 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000428 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000428 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000427 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000427 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000431 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000431 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000429 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000429 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000426 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000426 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1367 [800x600].JPG'

There was a problem loading image 'gbc/gbc/IMG_1367 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000461 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000461 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000462 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000462 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000463 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000463 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000465 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000465 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000466 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000466 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000467 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000467 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000468 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000468 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000469 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000469 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000470 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000470 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000471 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000471 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000472 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000472 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000473 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000473 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000474 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000474 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000475 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000475 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000476 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000476 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000491 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000491 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000492 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000492 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000496 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000496 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000511 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000511 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000512 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000512 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000503 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000503 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000497 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000497 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000513 [800x600].JPG'

There was a problem loading image 'gbc/gbc/P1000513 [800x600].JPG'

1.Откручиваем и снимаем

-крышку распредвала

-натяжитель цепи

-звездочку распредвала

-распредвал

2. Снимаем ГБЦ ваз 2106 (головку блока цилиндров)

3.Рассухариваем и вытаскиваем клапана, пружины и коромысла

важно: сохраняя порядок

5. Устраняем дефекты литья ГБЦ и впускных коллекторов (шлифуем ГБЦ и совмещаем впускные коллекторы). С помощью шарошек и шкурки дорабатываем впускной коллектор.

ВАЖНО: впускные каналы коллектора не должны быть полированы! Если поверхность полирована (зеркальна) смесь на ней конденсируется, что очень плохо. В каналах удаляем приливы и неровности.

6. Фрезеруем ГБЦ на 1 мм.

Промываем ГБЦ всеми доступными средствами (бензин, керосин, стиральный порошок и т.д.)

8. Проверяем, не загнуты ли клапана (зря работали 4 часа). При необходимости покупаем новые и притираем притирочной пастой, нанося каплями на опорную поверхность клапанов. Для удобства приклейте гайку на 17 к клапану на суперклей

9. Засухариваем клапана, вставив новые маслосъемные колпачки и устанавливаем коромысла и коллекторы с карбюратором так, чтобы все каналы идеально совпадали

Далее работу производили уже на установленном в подкапотное пространство двигателе

10.Устанавливаем ГБЦ, при этом обязательно покупаем НОВЫЕ БОЛТЫ ГБЦ (длина 120мм). Соблюдаем порядок и моменты затяжки.

Установка тюнингового распредвала на ваз 2106, 2107, 2108.

Вопрос выбора распредвала на ВАЗ 2106, 2107, 2101, 2108 и другой классике , очень важен, и как Вы его решите, так и будет работать

Полировка коллектора

Известно, что коллекторы очень индивидуальные в своих требованиях, особенно когда речь идет о пробках в отдельности для каждого из цилиндров. Коллекторы в своем начале не имеют сборники и используются исключительно на автомобильных гонках. Коллектор вытыхания представлен как сопротивление подачи заднего или переднего давления и увеличить объемную эффективность самого двигателя. При увеличении выходной мощности механизм коллектора производит продувку вытыхания.

Потеря вращательного момента

Есть общий миф среди гонщиков и мотто-энтузиастов о том, что недостаточное сопротивление заднего давления станет причиной потерь во вращающем моменте. Этот миф о явлении с потерей вращающего момента остаётся пуфом использования коллектора с достаточно большими пробками. Большинство энтузиастов ошибочно заключают, что их вытыхание обеспечивает намного больший вращающий момент из-за давления, которое оно создаёт на задней части. Сама же истинная причина потерь объяснена ниже.

Полировка коллектора

Безусловно, при тюнингевашего автомобиля будет применена полировка коллектора. Причем полировка выполняется, как внутри, так и снаружи. Не менее важно и то, что внешне отсек двигателя выглядит более привлекательно. Эго блеск лает эффект «облагораживания» изнутри. Кроме того процент мощности двигателя повышается в несколько раз.

Неровности поверхности

Проблема, которая может возникнуть это проблема неровности внутренней поверхности труб в коллекторе, что в свою очередь вызывает ненужное завихрение отработавших газов. Наш же случай позволяет получить гладкие каналы, которые создадут ламинарное движение газов. Ведь ускоренная продувка способствует охлаждению двигателя в целом и цилиндров в частности. Каждый раз, позволяя эффективней наполнить, свежей смесью после роботы.

Пилот рассказал нам, что будучи членом раллийной команды « Росава » он одобряет и даже настаивает на такой процедуре и выделил особенно « вазовские » двигатели. Которое , по его мнению, конструктивно ограниченны по диаметру каналов впуска и выпуска. Поэтому совет гонщиков направлен на увеличения проходного сечения труб коллектора до приблизительного диаметра каналов в головке (которые также растачивается). И уже после всех этих процедур можно приступить собственно к полировке внутренних поверхностей.

Сложная форма позволяет выполнять все операции только вручную. Применяется шарошка с помощи пневмопривода или зажатой в патрон электродрели. После все роботы по выравниванию выполняются вручную с помощью наждачной бумаги. Тюнинг двигателя, при желании, возможен.

Как портировать и отполировать впускной коллектор

- 1 Шаг 1

- 2 Шаг 2

- 3 Шаг 3

- 4 Шаг 4

- 5 Шаг 5

- 6 Шаг 6

- 7 Шаг 7

- 8 Шаг 8

- 9 Шаг 9

- 10 Шаг 10

- 11 Шаг 11

- 12 Чаевые

- 13 Предметы, которые вам понадобятся

Шаг 1

Шаг 2

Переверните коллектор на его спине так, чтобы сопряженная поверхность двигателя была обращена вверх. Совместите старую прокладку с коллектором, убедившись, что все отверстия для болтов точно выровнены; Вы могли бы даже рассмотреть возможность установки нескольких коротких болтов и соответствующих шайб и гаек, чтобы выровнять его и удерживать на месте. Если вы это сделаете, вы можете пропустить эту часть: покройте материал открытого отверстия коллектора внутри отверстий отверстия прокладки краской для машинистов. Кроме того, вы можете обвести внутренний периметр отверстий для прокладок с помощью постоянного маркера или просто распылить всю область несколькими слоями черной аэрозольной краски. Когда вы снимите прокладку, у вас будет цветное кольцо вокруг портов. Это максимальное количество металла, которое вы хотите удалить.

Шаг 3

Шаг 4

Шаг 5

Шаг 6

Сформируйте все порты, помня, чтобы они были как минимум на 1/16 дюйма меньше, чем отверстие порта в головке. Не беспокойтесь слишком сильно о маленьких отклонениях и неровностях; Вы можете сгладить их позже. После того, как вы сформировали все порты, установите точно так же пропитанный маслом цилиндрический шлифовальный камень на кофемолке.Теперь работайте над смешиванием этого жесткого 45-градусного скоса вниз во впускной канал. Начните с удерживания шлифовальной машины так, чтобы сторона долота лежала на остром краю скоса, и начните удаление материала. Хорошей идеей будет слегка перемещать долото вверх и вниз, чтобы не чрезмерно носить цилиндрический камень в одном месте. Крайне важно, чтобы его стороны оставались плоскими, чтобы обеспечить плавное смешивание. Если он имеет грушевидную форму, вы можете выпрямить его, прижав сторону камня к плоскому куску железа или стали.

Шаг 7

Продвиньтесь вниз в порт, смешивая конус на дюйм или два дюйма. Для этого шага металлическая прямая кромка, вставленная в порт, может помочь вам идентифицировать высокие точки на внутренней стороне стены порта. Продолжайте работать до тех пор, пока не получите ровный прямой конус на дюйм или два в полозья. Не беспокойтесь о чистоте поверхности в этой точке; просто продолжайте промывать маслом, чтобы камень оставался чистым, и сосредоточьтесь на том, чтобы получить идеальный конус. В какой-то момент вам, возможно, придется обходить инжекторную пробку. Если хотите, вы можете использовать конический камень и удлинитель, чтобы аккуратно удалить из него какой-то материал, сделать его немного меньше, и профилировать переднюю и заднюю кромки в форме ножа в форме крыла. Это немного излишне, и вы рискуете сделать отливку слишком тонкой. Но некоторые носильщики предпочитают аэроформовать заглушку инжектора, просто чтобы знать, что это было сделано.

Шаг 8

Снимите коллектор с участка и тщательно очистите его средством для мытья посуды, водой и тряпками. Протолкните тряпки до упора через полозья с гибким удлинителем, пока коллектор погружен в мыльную воду. С этого момента вы работаете «всухую», поэтому вам нужно удалить все следы масла. Промойте коллектор чистой водой, затем снова промойте его в свежей мыльной воде. Тщательно промойте и высушите ветошью и сжатым воздухом.

Шаг 9

Установите диск с зернистостью 180 на шлифовальную машину, используя при необходимости удлинитель оправки. Используйте колесо закрылка, чтобы сделать окончательную форму и сглаживание в порту, вдоль конуса, вокруг отверстия порта и пробки инжектора. Продуйте участок сжатым воздухом и протрите его, чтобы проверить работу. Теперь самое простое: полировка. Установите абразивный круг скотча на конец гибкого удлинителя и установите его на сверло. Сверла, как правило, работают лучше, потому что вам нужен более высокий крутящий момент и меньшая скорость. Установите сверло на среднюю скорость и вставьте абразивный круг в отверстие порта, пока оно не будет плотно прилегать внутрь. Держите сверло ровно, включите его и начинайте работать абразивным кругом вверх и вниз внутри направляющей, так же, как вы бы отточили цилиндр. Пройдите весь путь от приточной камеры до отверстия порта, если это возможно.

Шаг 10

Шаг 11

Вымойте все, высушите и сфотографируйте свою прекрасную работу. Создайте их, соберите все вместе и установите набор заголовков, чтобы получить выгоду от вашего теперь свободного дыхания.

шлифовка впускного колектора

Александр Припоров писал(а):

Увеличение сечения каналов для 8 клап. моторов - совсем глупость

Не совсем так, для мотора объёмом 1,5 и выше сечение каналов можно увеличить и для получения большего эффекта поставить клапана большего диаметра.

Всегда есть смысл максимально увеличить "время-сечение" клапана. Прежде всего - диаметр клапана, что для 8 кл., что для 12-16 кл. головок. Не в ущерб надежности, конечно. Затем подобрать ход - фазы, под свои условия эксплуатации. Что касается увеличения сечения вп. каналов, я бы их даже немного уменьшил, чтобы увеличить соотношение длина-площадь сечения. Наполнение только увеличится. Кажется. Пытался "просчитать" вп. коллектор 1-2 года назад, когда собирал 84x84.

Даже "статическая" продувка головки и "газодинамика" реального ДВС - две большие разницы. Ну а полировка, совмещение, увеличение сечения, "супер" карбюраторы. ,так это - бизнес. "Поле чудес" однако.

Добавлено спустя 40 минут 31 секунду:

Вот читаю тему и думаю, что эффект от этих работ, зависит, от качества их выполнения. Обычно у людей проходит всякий интерес после первого дня работы. Так они и делаю, что ничего и не заметно. Не зря мой знакомый месяца два работал, что бы добитсья эффекта.

Добавлено спустя 1 минуту 36 секунд:

Я так понял, тут нет такого человека, кто бы сделал (то, что я хочу) на ниве ?

Что например? Думаю самое дешевое увеличение мощности при живом двигле, так это только работа с ГБЦ. еще может только карб остаться.

Добавлено спустя 3 минуты 52 секунды:

Да и если уж говорить про ученых наших, то что они вообще создали в СССР ? Правда сказать - одну лишь только Ниву. Все же остальные авто просто передрали с других марок. Не ума, не фантазии, наверно весь талант ушел на военную технику и калаш, что действительно у них хорошо вышло. Но машины.

Вам в обязательном порядке надо понять, что характеристика УОЗ трамблера Вашей Нивы - под смесь бензин-воздух. Для смеси газ - воздух надо менять не только начальный УОЗ, а характеристику УОЗ.

Смесь газ - воздух горит медленнее на малых оборотах, но при высоких - горит быстрее, чем смесь воздух - бензин. УОЗ для газа Вы поставите раньше, чем для бензина, но на высоких оборотах УОЗ будет БОЛЬШЕ, чем надо мотору. Повысив степень сжатия Вы повысите ТЕПЛОНАПРЯЖЕННОСТЬ двигателя. Ну это когда ДАВЛЕНИЯ и ТЕМПЕРАТУРЫ в камере сгорания выше становятся. Ну и термический КПД, конечно, выше. Это - к улучшению расхода, чуток мощности добавится. Но на сколько увеличите cтепень сжатия? Ее надо контролировать. В случае возникновения "высокочастотной" детонации Вы (под нагрузкой, на высок. обор-ах) ее даже не услышите, а перемычки между 1 и 2 кольцом у поршней полопаются. Это уже к расходу Ваших "бабосов" сэкономленных при езде на газе, к замене поршней, а если хоть одно кольцо лопнет, это уже капит-ка.

Это я к тому, что лучше бы Вам потратиться на установку микропроцессорной сист. зажигания с 2-мя прошивками - под ГАЗ - БЕНЗИН. Ну, например, ВАЗовский "Январь". Я себе установил какой-то "гибрид" ВАЗа и ГАЗа, из того, что под руками было, через год трамблер совсем убрал, за ненадобностью. Не нужен, даже как "резервная" СЗ. Вместо него генератор отлично "вписался".

Добавлено спустя 19 минут 6 секунд:

Я в советское время участвовал в доводке нескольких двигателей, правда дизельных. У дизелей это немного сложнее, чем у бензиновых. Но методика близка. Чисто по человечески - жаль Вашего времени и денег.

Добавлено спустя 44 минуты 9 секунд:

Особенности расточки каналов ГБЦ своими руками

string(10) «error stat»

Расточка каналов ГБЦ даёт превосходную возможность для повышения мощности автомобильного двигателя. Это потребует определённой доработки каналов впускного/выпускного типа, чтобы наполнение цилиндрических систем топливом претерпело значительные улучшения. Топливо проходит через каналы с очень большой скоростью, из-за чего любой дефект может замедлить поток.

Расточка головки блока цилиндров (ГБЦ) требует выполнения следующих этапов:

- Доработка (тюнинг) каналов – изменение диаметра, установление правильного радиуса креплений;

- Тюнинг сёдел клапанов;

- Точное совмещение коллекторных отверстий и каналов системы ГБЦ;

- Шлифовка поверхности.

Для выполнения данной деятельности требуются особые навыки и спецоборудование. В результате проведения этой работы двигатель становится мощнее в среднем на пятнадцать процентов.

Для чего это нужно?

Само понятие «расточка блока» подразумевает процесс восстановления геометрии цилиндров силового агрегата при помощи специальных станков. Главной предпосылкой к расточке блока является проведение капитального ремонта двигателя, однако сейчас процедура в основном проводится для увеличения его мощности.

Растачивать цилиндры при капитальном ремонте необходимо по той причине, что находящиеся в них поршни под воздействием высокого температурного режима, давления и прочих постоянных нагрузок, являются причиной нарушения геометрической формы цилиндров. Говоря проще от постоянного трения и высоких нагрузок цилиндр вместо идеально круглой формы, приобретает форму эллипса. Из-за этого поршень уже не может полностью прилегать к его стенкам, в результате чего образовывается значительный зазор, через который отработанные газы либо топливо проникают в картер, а моторное масло – в камеру сгорания.

Естественно, из-за всего этого силовой агрегат значительно теряет свою мощность, увеличивается потребление топлива и масла. Одним из верных признаков, свидетельствующих о необходимости проведения расточки двигателя, является увеличенный расход моторного масла. Помимо этого, следует обратить внимание на цвет отработанных газов. Если из выхлопной трубы начинает появляться сизовато-синий дым, не за горами капитальный ремонт силового агрегата.

Буквально несколько десятков лет назад невозможно было найти моторное масло либо охлаждающую жидкость хорошего качества, из-за этого возникали частые перегревы моторов. Доходило даже до того, что приходилось выполнять капремонт двигателя нового автомобиля спустя 30-50 тыс. км пробега. А агрегаты на грузовой и специальной технике приходилось восстанавливать намного чаще.

Сегодня ситуация изменилась кардинально. Современные смазывающие и охлаждающие жидкости позволяют значительно увеличить ресурс автомобильного двигателя. Сейчас средняя величина пробега до проведения капитального ремонта составляет примерно 200-250 тыс. км, причем, за год далеко не каждый автомобилист проезжает даже 12-15 тыс. км. Выходит, что этого ресурса силового агрегата должно хватить на более чем 15 лет эксплуатации. Далеко не каждое транспортное средство может выдержать столько.

Расточка блока в последнее время крайне редко применяется в качестве необходимой ремонтной меры. В основном эта процедура используется при тюнинге для увеличения объема и мощности двигателя. Но, во втором случае расточка проводиться лишь тогда, когда состояние стенок цилиндров позволяет ее выполнить. В этом случае необходима установка поршней с большим диаметром. Также для обеспечения корректности работы силового агрегата потребуется большее количество топливной смеси, поскольку его объем увеличится, соответственно, возрастет мощность.

Увеличение диаметра седла клапана

Одним из самых действенных видов тюнинга для головки блока, считается увеличение диаметра впускных и выпускных клапанов. Операция очень спецефическая требует подбора новых клапанов, седел клапанов и спецефического оборудования для совершения этой процедуры.

Эффект увеличения клапанов можно получить и методом расточки диаметра клапанного седла на некоторую небольшую величину (по обстоятельствам) Рабочее место уплотнения клапанов смещается при этом к краю тарелки клапана. Величина на которую по максимуму можно расточить седла зависит от конкретного двигателя, толщины и диаметра седла. Обычно чем меньше клапаны и чем совершеннее двигатель, тем на меньшую величину можно расточить седла. В любом случае если вы увеличите диаметр седла на 0.75 — 1.2 мм надежность двигателя от этого не пострадает, но пропускная способность увеличится, как от аналогичного увеличения диаметра клапана с седлами.

К стати, если внутренний диаметр седел увеличен, то не обязательно оставлять прежние клапана, можно заменить их на новые, с большим диаметром тарелки.

Какие моторы можно точить, а какие нельзя?

Как известно, блок цилиндров может быть изготовлен из чугуна либо алюминия. Первый вариант, несмотря на некоторые минусы, к которым относятся высокая масса и низкий теплоотвод, обладает хорошей прочностью и идеально поддается проточке. Алюминиевый блок, наоборот, намного легче и эффективнее отводит тепло.

Однако стенки его цилиндров покрывают специальным износостойким составом, из-за чего протачивать их не рекомендуется. Эта процедура попросту удалит покрытие со стенок, в результате чего цилиндры потеряют свою прочность и прослужат недолго.

Расточка с целью тюнинга двигателя

Форсирование – это другой вариант вмешательства в двигатель, он является не менее распространённым. Такое действие требует чёткого понимания того, зачем владельцу авто нужны тюнинг двигателя или доработка.

Например, если хонингование двигателя вы имеете возможность произвести своими руками, то расточка блока — делается сложнее. Если для хонингования распредвала необходимо немного оборудования: ручная хонинговальная головка и электродрель; то для расточки потребуется специальный станок для расточки блока цилиндров.

Плюсы и минусы расточки

Среди плюсов можно выделить следующее:

- Прибавка мощности

- Увеличение эксплуатационного ресурса

- Снижение потребления масла

- Увеличение компрессии

- Улучшение динамики работы агрегата

К минусам можно отнести:

- Снижение КПД двигателя

- Уменьшение размера стенок цилиндра, из-за чего мотор быстрее нагревается

- Нарушение заводских характеристик силового агрегата, которое может негативно отразится на прохождении ТО

Выступы седел клапанов

При установке седел клапанов в головку блока образуются уступы во впускных и выпускных каналах, из за несовершенства самой отливки и прямых цилиндрических форм седел. Места сопряжений стоковых деталей, обычно никак не обрабатываются. Даже если заводом предусмотрена обработка мест стыковки седел клапанов и головки блока, выполнена она посредственно с образованием новых уступов, так как обработка предусматривает лишь прохождение фрезой, что не дает необходимого качества при обработке сложных, изогнутых поверхностей. Сглаживание мест сопряжения тела головки блока с седлами клапанов, дает очень хорошие результаты, в плане уменьшения сопротивления потоку и как следствие повышения наполнения цилиндров двигателя.

Способы самостоятельной расточки блока

Выполнить эту процедуру в домашних условиях можно двумя способами, которые практически ничем не отличаются друг от друга. Заранее предупреждаем, что процесс самостоятельной расточки довольно трудоемкий, и после его проведения нельзя гарантировать идеальный результат.

Для выполнения первого способа расточки потребуется высокооборотистая электродрель, старый поршень и набор наждачной бумаги различной зернистости на влагостойкой, тканевой основе. Сам процесс можно описать так:

- в верхней центральной части поршня необходимо высверлить отверстие под шпильку, далее вставить и крепко затянуть ее;

- ножовкой по металлу необходимо сделать пропил в боковой части поршня, вставить в него край крупнозернистой наждачной бумаги, обернуть ей поршень и зафиксировать в том же пропиле;

- расточку следует начинать на минимальных оборотах, постепенно добавляя их. Во время расточки дрель нужно перемещать вверх и вниз плавными движениями;

- когда поршень, которым выполняется расточка, будет свободно проникать в цилиндр на 2/3, меняем наждачную бумагу на более мелкую и дотачиваем уже ей;

- после всех манипуляций следует «нулевкой» выполнить окончательную шлифовку;

Еще один способ при помощи деревянной заготовки, которая будет имитировать поршень. Для этого необходимо изготовить соответствующую оправку. Причем в диаметре она должна быть на 2-3 мм меньше поршня, и на 100-200 мм длиннее гильзы цилиндра. В заготовке также необходимо сделать боковой пропил для фиксации наждачной бумаги, а в верхней части по центру высверлить отверстие для воротка. Процесс выполняется по аналогии с первым способом. Единственное, что он более трудоемкий, поскольку выполняется вручную. В процессе проточки нужно периодически смазывать обрабатываемую поверхность цилиндра.

Равномерность расточки контролируется визуально, либо по заранее изготовленному шаблону, например, из того же дерева.

В качестве вывода стоит сказать, что это в принципе неплохой способ повышения мощности двигателя, пользоваться им или нет исключительно ваш выбор. Желательно для проведения данной процедуры обратиться к профессионалам, что все было значительно качественнее.

Стыковка коллекторов с головкой

Необходимость в подгонке внутренних поверхностей впускных и выпускных коллекторов, к аналогичным каналам головки блока, обуславливается неточным их изготовлением и отсутствием подгонки в процессе сборки на заводе изготовителе. Тем не менее гладкий переход от коллектора к каналам головки очень важен для хорошгего наполнения двигателя. Если убрать все уступы, то поток топливо-воздушной смеси, меньше встретит на своем пути препятствий и большее количество смеси попадет в цилиндры двигателя.

Прилегающая поверхность впускного коллектора

Прилегающие поверхности впускного коллектора и головки блока необходимо тщательным образом обработать до получения полной стыковки. Для начала желательно посадить коллектор на штифты, для жесткой фиксации коллектора относительно головки блока. Далее отметить места несостыковок «маркером» (как вариант, поверхности смазать краской, после высыхания разъединить, при разломе будут видны места выступов металла на обоих поверхностях) Чтобы метки не стирались, процарапать по контуру шилом, после чего обработать поверхности шарошками до получения полной стыковки.

2 Метод. Воспользоваться пластилином

1.Нанести пластилин на стыковочную зону и частично внутри каналов ГБЦ. 2. Присыпать мелкой стружкой, пылью идр. Разделительный материал, нужен чтоб не слиплись поверхности при стыковке. 3. Присоединить коллектор к ГБЦ и притянуть болтами до неполного выдавливания пластилина из щели. Должно остаться 0.5-1мм 4. Отсоединить коллектор и по отпечаткам будет видно где материал ГБЦ выступает. 5. Отчертить шилом и спилить шарошками лишнее. 6. Повторить процедуру для коллектора, так как первые 5 пунктов определяют зону выступания только ГБЦ.

Операции по выявлению мест обработки (съема металла), головки блока для лучшей стыковки с коллекторами.

3 Метод. Воспользоваться прокладкой коллектора. Прокладку необходимо приложить поочередно к поверхности стыковки ГБЦ и коллектора. При отчерчивании мест съема металла, обратить особое внимание, на точность совпадений отверстий крепления либо штифтов, так как они являются ориентирами.

Немного отклонюсь от темы и замечу, что весьма не лишним будет состыковать и сгладить все резкие уступы всех деталей находящихся на впуске, так как они создают весьма значимое сопротивление, потоку топливовоздушной смеси.

Детали создающие сопротивление на впуске для инжекторных или карбюраторных систем:

— Ступеньки стыковки дросселя с впускным коллектором и впускным трубопроводом — Не совершенная форма дроссельной заслонки — Не совершенная форма массового расходомера воздуха — Не совершенная форма впускного коллектора — Гофрированный впускной трубопровод — Воздушный фильтр — Стыковочное место карбюратора с впускным коллектором и термоизолирующей вставкой

Прилегающая поверхность выпускного коллектора

Если выпускной коллектор имеет внутренние диаметры патрубков те-же, что и на головке блока цилиндров, то их так же необходимо состыковать. если отверстия труб выпускного коллектора значительно больше отверстий в головке блока цилиндров, то растачивать головку не нужно, ибо сея мера сделана специально, чтоб ограничить обратное давление с системы выпуска обратно в цилиндры. (выхлопные газы испытывают значительное сопротивление, встречаясь с ступенькой образованной меньшим отверстием на головке блока.)

Вывод

Расточить двигатель, а точнее блок цилиндров, в большинстве случаев возможно, но автомобилисту рекомендуется обращаться к профессионалам, которые обладают достаточными знаниями и умениями, чтобы сделать все верно. Процесс расточки достаточно простой, но может выполняться как на аналоговом, так и цифровом оборудовании.

Поэтому, не стоит придумывать велосипед, и для проведения процесса рекомендуется обратиться к специалистам, а в противном случае, можно лишиться одного из главных узлов двигателя внутреннего сгорания.

Технологический процесс расточки

Как расточить двигатель? Этот вопрос задавали себе многие автолюбители. Технологический процесс расточки достаточной простой, но требует внимательности и понимания. Расточка внутренней части мотора, а точнее цилиндров, задача точная, поэтому такую работу желательно доверить профессионалам, которые разбираются. Рассмотрим основные позиции проведения расточки ДВС на аналоговом и цифровом оборудовании.

Аналоговая расточка требует постоянного вмешательства специалиста, поскольку именно он определяет, какой будет размер цилиндров после окончания проведения работ. Рассмотрим, последовательность действий:

- Блок цилиндров устанавливается на станину так, чтобы шпиндель размещался по центру цилиндра.

- В шпиндель устанавливается резец, которым собственно и будет проводиться расточка.

- Включается станок и шпиндель начинает опускаться, при этом режущим резцом растачивает цилиндр.

- Таким самым способом проводится расточка остальных цилиндров.

- После проведения процесса расточки, расточенной мотор, нужно будет хонинговать, а именно доведение поверхности до зеркального состояния.

Что не стоит полировать

Впускные и выпускные каналы полировать не стоит. Во первых из за труднодоступности полировать внутренние каналы очень долго и нудно. Во вторых на впуске из за очень гладкой поверхности образуется пленка из бензина которая периодически срывается в поток образуя неравномерную работу двигателя на малых нагрузках. Особенно пагубно сказывается полировка для двигателя с карбюраторной системой питания и моновпрыска, так как топливовоздушная смесь движется через весь впускной тракт, полностью проходя по впускным каналам. Для каналов достаточно шлифованной гладкой поверхности, без ненужной, а иногда и вредной полировки.

Увеличение впускных и выпускных каналов

Увеличение диаметра впускных и выпускных каналов уменьшает сопротивление движению газов, но так же уменьшается и скорость их движения. Что хорошо для высокооборотистых моторов и плохо для мотора без расчета его работы на высоких оборотах. Увеличение диаметра каналов малоэффективно, без увеличения диаметра клапанов. В связи с этим, нужно либо расточить и перепрессовать седла под большие клапана, либо расточить уже имеющиеся седла на небольшую величину, чтоб увеличить диаметр и в зоне клапана, а не только самих каналов.

Срезание части направляющей

Ножка впускного и выпускного клапана стоит посредине каналов, создавая значительное сопротивление на впуске и выпуске. Ситуация усугубляется наличием выступающей части направляющих втулок клапанов и приливом обтекающим их. В «жестком» тюнинге все выступающие части срезаются, а ножка клапана обтачивается на меньший диаметр. Ножку клапана не рекомендуется уменьшать меньше чем на 10%. Торчащий конец направляющей лучше обработать снаружи для получения более обтекаемой формы, так сложнее и менее эффективно с точки зрения наполнения, но срезая часть направляющей уменьшается ее длинна и сильно возрастает износ, особенно с использованием распредвала с увеличенным подъемом клапана. При полном срезании выступа направляющей, можно несколько скомпенсировать ее износ, путем замены обычных втулок на бронзовые, имеющие гораздо более высокую износостойкость чем обычные.

Тюнинг направляющих втулок клапанов

Обработанные направляющие клапанов, для обеспечения меньшего сопротивления потоку.

Полное срезание направляющих клапанов, для обеспечения еще более лучшего наполнения цилиндров. В ущерб долговечности клапанного механизма.

Впускной коллектор автомобиля ВАЗ 2106 можно заменить без посторонней помощи

Штатный впускной коллектор ВАЗ 2106 предназначен для направления воздушно-бензиновой смеси в моторные цилиндры. Дополнительно с помощью этого важного узла в системе транспортного средства осуществляется подогрев топливного питания, т.к. при разряжении горючей смеси происходит реакция с выделением холода.

Устройство впускного коллектора

К такому впускному коллектору, фото которого размещено на нашем интернет-портале, подведены патрубки, идущие от системы охлаждения. При диагностике работы этого компонента системы пуска двигателя требуется следить за плотностью сочленения этих деталей со штуцерами коллекторной системы и изнашиваемостью стяжных хомутов.

По своей конструкции коллектор впускной ВАЗ 2106, цена на который не является заоблачной, а находится в допустимом диапазоне, представляет достаточно надежный механический узел и редко выходит из строя. Из выявленных дефектов необходимо отметить некорректную установку такой детали, как прокладка впускного коллектора, которая возникает из-за неверной установки запчасти на автомобиль либо водителем, либо автослесарем на станции технического обслуживания. Редко, но все-таки случается, что впускной коллектор подвергается коррозийному воздействию и появляется излишняя подача воздуха, что, конечно, требует проведения его замены на новое изделие.

Штатный коллектор можно приобрести во всех специализированных ВАЗовских магазинах автозапчастей. Рассмотрим впускной коллектор, устройство которого весьма несложно. Он состоит из впускной трубы, дренажной трубки и штуцера, через который отводится жидкость-охладитель и производится охлаждение для нормальной эксплуатации транспортного средства.

Снятие и замена впускного коллектора

В случае повреждения необходимо провести снятие впускного коллектора ВАЗ 2106 и его замену на новое изделие. С этой целью необходимо:

- Обесточить транспортное средство, сняв провод с отрицательной клеммы АКБ.

- Слить тосол из охладительной системы в специально подготовленную тару.

- Демонтировать фильтр очистки воздуха на автомобилях начальных годов выпуска, а в современных ТС – отсоединить также шланг подачи воздуха от фильтра.

- Далее проводим аналогичные действия с трубкой вакуума и вентиляционным шлангом, идущим на картер от камеры подачи воздуха. Сняв крепеж, демонтируем эту камеру со шлангом.

- Отсоединяем шланг подачи топлива, при этом обращаем внимание на прекращение вытекания бензина.

- Снимаем скобку крепежа тросика газа, кольцо-уплотнитель и рассоединяем тросик от рычага заслонки дроссельной системы.

- Ставим метки на шлангах подачи тосола от корпусной части заслонки воздуха автоматического принципа действия. Исключаем вытекания тосола со снятых патрубков охладителя.

- Ставим метки, и рассоединяем трубки вакуума от фронтальной части карбюратора вместе с электрическими проводами и шлангом карьерной вентиляции (если есть).

- Демонтируем крепеж и отвинчиваем от впускного коллектора вакуумный шланг вакуума тормозного усилителя.

- На некоторых модификациях требуется снять установленную проводку с разъемочной колодки, идущий от температурного датчика.

- Демонтируем крепеж генераторного устройства сверху к впускному коллектору «шестерки».

- На некоторых модификациях требуется рассоединить и демонтировать картерный вентиляционный шланг от кормовой части ГБЦ.

- Осматриваем визуальным путем отсоединение всех компонентов систем автомобиля от впускного коллектора и демонтируем его.

Монтаж впускного коллектора осуществляется в порядке, обратном снятию изделия, учитывая следующие особенности:

- При демонтаже карбюраторного устройства установка изделия производится с новой прокладкой.

- При снятии крепления генераторной электромашины монтаж крепежа производится перед монтажом впускного коллектора «шестерки».

- Его монтаж производится на ГБЦ с обновленным уплотнителем, и крепеж осуществляется динамометрическим ключом с фиксированным моментом тяги.

- Провести проверку корректности всех подсоединений.

- Заливаем жидкость-охладитель, устанавливаем и регулируем тросик газа, при нарушении настроек карбюратора скорректировать холостой ход и концентрацию угарного газа.

- Подсоединяем шланг отвода охлаждения впускного коллектора от системы.

Необходимая доработка впускного коллектора проводится для более равномерного поступления бензиново-кислородной смеси по цилиндрам силовой установки. Смесь топлива и воздуха «пульсирует» в цилиндрах по причине некорректной дислокации карбюраторных заслонок над впускным коллектором «шестерки». Если некоторые из перегородок на соседних магистралях убрать, то на выходе получается устранение конструктивных промахов по стандартизации линейных размеров магистралей. Кроме того, под карбюраторным устройством образуется объемное пространство, где происходит диффузия топливно-воздушной смеси перед распределением по магистралям.

Другой способ доработки впускного коллектора – полное коаксиальное совмещение карбюраторных окон, отверстий и ГБЦ. Препятствия в виде ступеней в местах сочленения изделий создают сильные воздушные потоки, препятствующие корректному поступлению топливной аэрозоли в моторные цилиндры, и ТС теряет аэродинамические свойства. Требуется эти внутренние возвышения убрать и провести полировку внутренних плоскостей ГБЦ и впускного коллектора, что даст возможность увеличить величину момента кручения и значения предельной динамики автомобиля. При более высоких оборотах силовой установки результат будет более заметен.

Увеличивает ли мощность двигателя полировка коллекторов?

«Действительно ли путем полировки коллекторов можно увеличить мощность двигателя?

Владислав Раскин, г. Минск».

Автоспортсмены не случайно увлекаются полировкой коллекторов. Действительно, такая доработка в комплексе с другими мероприятиями позволяет повысить мощность двигателя.

Впускные и выпускные коллекторы, как правило, изготавливают путем литья, по-этому их внутренняя поверхность имеет повышенную шероховатость. При прохождении воздуха или газов через коллектор такие неровности способствуют хаотической турбулезации потока, что создает дополнительное сопротивление прохождению воздуха. В результате пропускная способность воздушного (газового) тракта снижается. Это и приводит к небольшим потерям мощности мотора.

При массовом производстве двигателей устранять подобные «недоработки» экономически невыгодно, так как коллекторы имеют очень сложную конфигурацию. А вот в «домашних» условиях эта задача вполне выполнима.

Полировка выпускного коллектора положительно отражается на мощности любого типа двигателей, так как при меньшем сопротивлении на выпуске улучшается очистка цилиндров от отработавших газов, что способствует лучшему их наполнению свежим зарядом. А чем больше в цилиндрах сгорает топливовоздушной смеси, тем выше выдаваемые двигателем крутящий момент и мощность.

В случае с впускным коллектором положительный эффект достижим не во всех типах моторов. Например, в карбюраторных и с моноинжектором полировка может ухудшить смесеобразование, что отрицательно сказывается на выходных характеристиках мотора. Объясняется это тем, что при попадании в коллектор топлива определенная его часть (тяжелая фракция) оседает на шероховатых стенках кол-лектора и в дальнейшем под воздействием температуры и потока воздуха испаряется. Кроме того, шероховатость поверхности обеспечивает дополнительное завихрение воздушного потока, что способствует лучшему смешиванию воздуха с испаряющимися частицами топлива. Если стенки отполировать, это топливо из-за наклона коллектора и под воздействием потока всасываемого воздуха будет стекать в цилиндры, нарушая соотношение «воздух-топливо». После полировки снижается и турбулезация воздушного потока, поэтому процесс смесеобразования проходит хуже.

Такая обработка коллекторов улучшает силовые характеристики моторов с распределенным и непосредственным впрыском топлива. В таких системах питания бензин подается форсунками в зону впускного клапана или в цилиндры, поэтому на стенках впускного коллектора оно не оседает, а значит, не стекает в цилиндры.

Стоит заметить, что полировать коллекторы серийных моторов вряд ли имеет смысл, так как наибольший эффект от этой операции проявляется на оборотах, близких к максимальным, и особенно в спортивных высокооборотистых двигателях. При обычной езде, когда стрелка тахометра редко приближается к красной зоне, ощутить увеличение сил от такой модернизации практически невозможно. В то же время полировка каналов коллектора – процесс трудоемкий, требующий специального инструмента, терпения и времени.

Улучшить наполняемость цилиндров свежим зарядом можно убрав ступеньку перехода от коллектора к впускному окну головки блока. Этот барьер образуется в результате несоответствия конфигурации и размеров стыкующихся каналов го-ловки блока цилиндров и коллектора. Именно эта ступенька создает серьезные препятствия для впуска свежего заряда.

Читайте также: