Замена шкворней на луаз

Обновлено: 13.05.2024

Пересадка органов: как тюнингуют ЛуАЗы на родине

Как бы ни напирали маркетологи, ничего нового для оффроуда за последние полвека конструкторы так и не придумали. Записные «проходимцы» по сути устроены так же, как и в эпоху развитого социализма, вот только дороже стали в разы. Поэтому и не уходят с арены ветераны бездорожья.

Клиренс – повыше, колес ведущих и тяги на них – побольше, валы – покрепче, ну и шины позлее. Таким был и ЛуАЗ-969 – самый дешевый и бескомпромиссный внедорожник советского периода.

В определенных условиях – в провинции, среди охотников, рыбаков, фанатов оффроуда – машина востребована до сих пор. Но беда в том, что эти дожившие до наших дней «волынянки» уже предельно изношены – и это вдобавок к тому щедрому комплекту болячек, которыми наделили их от рождения создатели.

Поэтому активные эксплуатанты «ЛуАЗиков» сегодня всерьез дорабатывают своих полноприводных любимцев. Естественно, что больше всего таких живых машин осталось на их родине – в украинской глубинке, и на основе опыта тамошних жителей будет интересно понаблюдать, какие новые возможности получают сегодня практически раритетные машины.

Двигатель

Самое слабое место «ЛуАЗиков» – двигатель, причем слабое – во всех смыслах. 1,2-литровый мотор был вял и «физически» (40 л. с.), и в плане долговечности. И если первое благодаря толковой трансмиссии и малой массе (960 кг) ограничивало только максимальную скорость, то второе со временем просто не дает возможности эксплуатировать машину. Поэтому любой другой двигатель – уже счастье для завзятого фаната «волынянок».

Но вопрос трансплантации бензинового «сердца» для ЛуАЗа ох как непрост. Вроде и капот у него не самый короткий, но получается так, что двигатель висит впереди передней оси и всей трансмиссии (дает о себе знать родство с «Запорожцами» ), и имеет значение каждый сантиметр его длины. Ведь родной мотор «волынянки», МеМЗ-966\968 – относительно короткий V-образный, к тому же лишен радиатора водяного охлаждения, а все современные «заменители» – рядные «четверки», которые охлаждаются жидкостью. Лучшее решение тут – позаимствовать «короткий» мотор от компактной переднеприводной иномарки. Так, едва ли не классическим решением для замены мотора стал 1,6-литровый турбодизель от VW Golf II, установка которого не требует переделки кузова. Но кажется, чаще встречаются более хлопотные – хотя в итоге и более дешевые варианты: моторы от задне- и переднеприводных ВАЗов и Таврий.

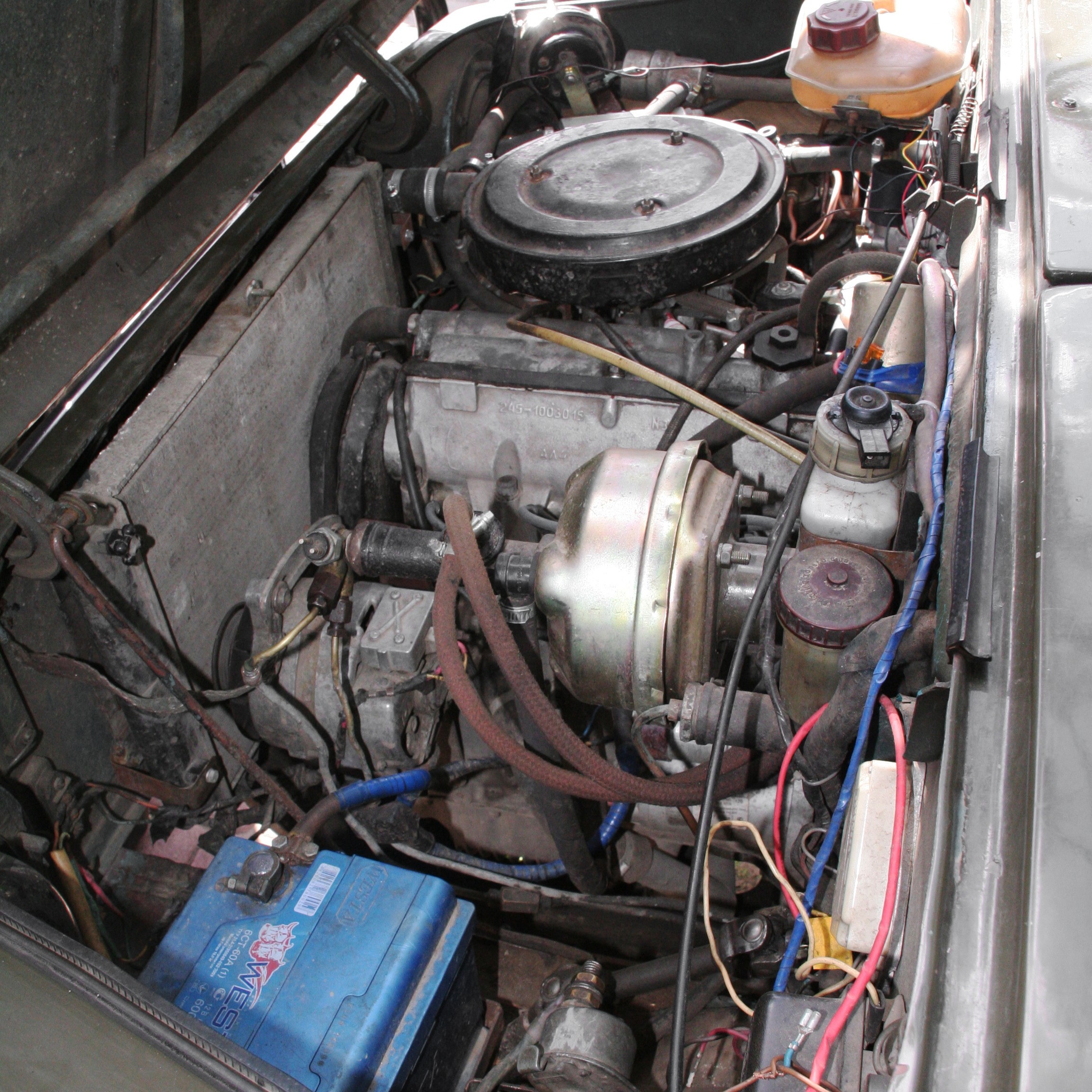

На фото: ЛуАЗ с дизельным двигателем VW

Многие самодеятельные конструкторы не стесняются изменить внешний вид машины и удлиняют капот. Простейший вариант – нарастить лишь центральную часть, добавив выступ, в который в этом случае помещают даже внушительный радиатор от Нивы. Продлевают владельцы и весь капот. Порядка восьми дополнительных сантиметров достаточно, чтобы установить под капот ЛуАЗа «жигулевский» мотор, а перед ним – радиатор вместе с вентилятором и диффузором.

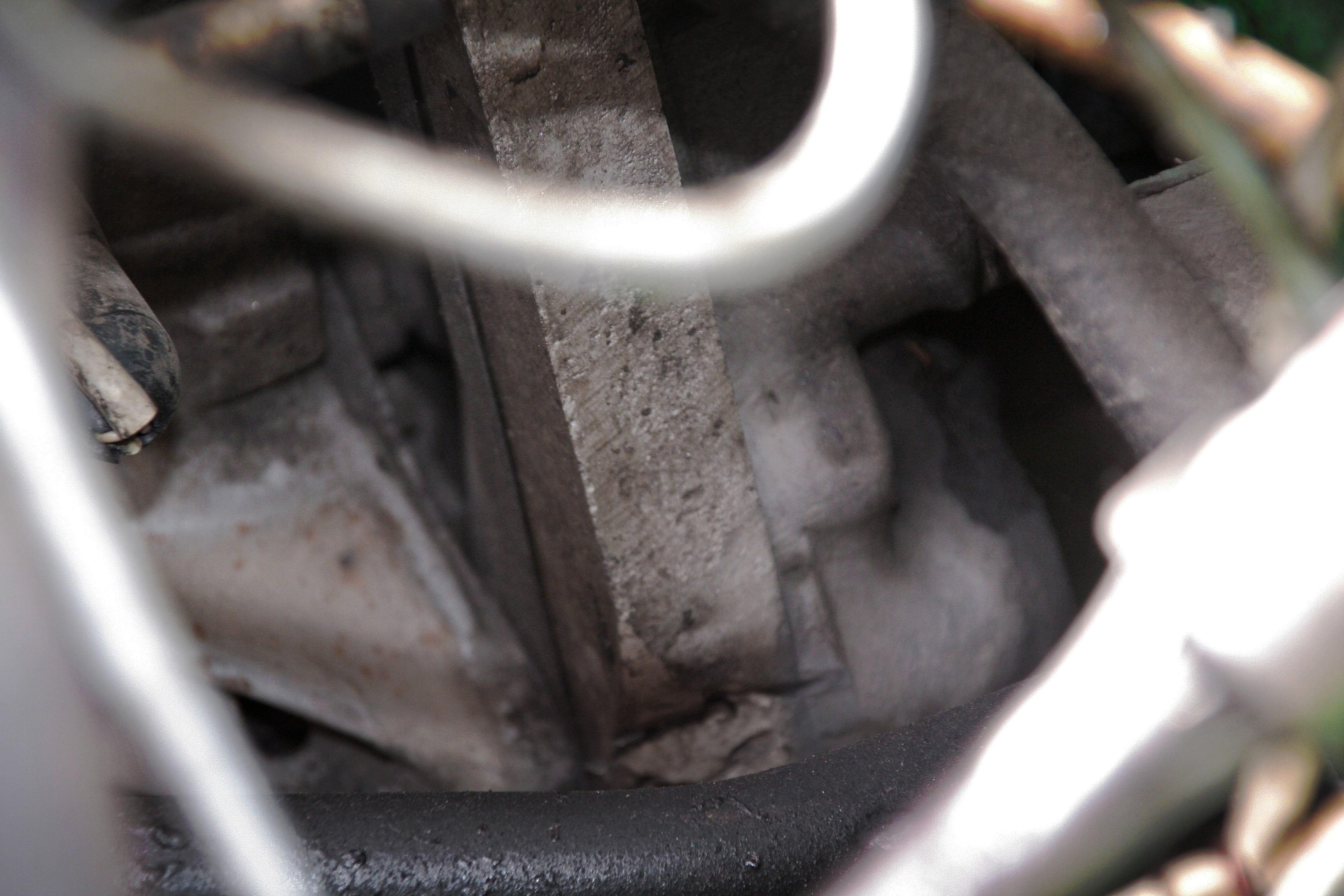

Соединяют любое новое «сердце» с родной коробкой передач при помощи традиционного метода – через переходную плиту. В случае с «таврическим» мотором дело облегчается тем, что в природе существует такая деталь фабричного производства – от модели ЛуАЗ-1302.

На фото: Переходная плита между позаимствованным двигателем и трансмиссией ЛуАЗа

Ходовая часть

Самое главное достоинство данной модели – ее систему полного привода – всерьез обычно не переделывают. Есть вариант установки механизма блокировки переднего межколесного дифференциала, для чего тюнеры, не мудрствуя лукаво, используют «родные» детали от аналогичного механизма заднего моста, который у «ЛуАЗика» блокируется «от рождения».

Только ленивый не меняет его невыразительные 13-дюймовые колесики на нечто более крупное. Да и как иначе – ведь сюда без каких-либо переделок (вплоть до 15-дюймового варианта) подходят диски от японских и корейских автомобилей с диаметром окружности крепежных отверстий 114,3 мм. Правда, если выбранные колеса оказываются весьма большими и тяжелыми, машина становится совсем вялой в разгоне, поскольку для раскрутки четырех катков нужна дополнительная мощность. Самые неравнодушные владельцы в таких случаях меняют шестерни в колесных редукторах, увеличивая передаточное число пар. Внедряться в эти редукторы стоит еще и по той причине, что их штатные прямозубые шестерни сильно шумят. Если удается найти предприятие с уцелевшим парком зуборезных станков, «луазоводы»-гурманы заказывают там себе косозубые шестерни.

Еще одна доработка, куда более актуальная – замена амортизаторов на более «тугие», чаще всего «москвичевские», с небольшой переделкой крепления. Дело не только в их большей доступности, но и в том, что из-за конструктивного перегруза передка при малейшей неисправности амортизаторов «волынянка» склонна к раскачиванию кузова на крупных неровностях. Если владелец к тому же уже успел установить более тяжелый и длинный мотор-«водянку», вопрос становится насущным. Автор видел «луазоводов»-экспериментаторов, которые вдобавок изменяют угол установки амортизаторов, но об эффекте такой меры достоверных данных нет.

Относительно просто модернизировать рулевое управление ЛуАЗа (тут уместно заметить, что техосмотр на родине модели отменен несколько лет назад, и сертификация такой переделки в стране необязательна.). Типичная для ЛуАЗ-969 всех версий картина – «разболтанный» из-за износа шарниров и особенностей рулевого редуктора руль. Поэтому многие заменяют эти узлы более стойкими деталями рулевой трапеции от Жигулей и Москвичей, для чего требуется лишь сделать новые крепления и продольную рулевую тягу. Кроме того, известен не один случай применения иномарочного рулевого механизма с гидроусилителем. Мера, к слову сказать, не особо и необходимая, но, как правило, часто мы дорабатываем наши машины по особым законам тюнинга, которые могут не совпадать с законами логики.

Кузов

Утилитарный кузов ЛуАЗа также можно отнести к числу его главных достоинств, но многим пользователям хочется побольше комфорта. Не менее половины машин давно колесят по дорогам (и бездорожью, кстати, тоже) с самодельным жестким верхом. Кустарные конструкции советских времен клепали из стали, алюминия и фанеры, но варианты посовременнее предусматривают использование готовых частей крыши и боковин от ижевского Москвича-«пирожка», серийных внедорожников и минивэнов. «Родной» кузов у машины полунесущий, с интегрированной рамой (как у некоторых Range Rover, кстати), поэтому терпит самые невероятные упражнения начинающих конструкторов. Увы, часто эти сооружения далеки даже от базовых постулатов дизайна, но насколько помнится, «волынки» были критикуемы за стиль с самого своего рождения. Интересно, что в последние годы конвейерной жизни ЛуАЗ-969М одно придворное тюнинг-ателье выпускало для него вполне симпатичный пластиковый верх, и такие крыши ходили по рукам даже после прекращения сборки модели в Луцке и подмосковной Электростали.

Несколько раз автору доводилось видеть ЛуАЗ с кузовом пикап. Причем речь не о конвейерной модификации, которая существовала в 1990-е, а о работе самодеятельных конструкторов, в первую очередь – участников трофи-рейдов.

Впрочем, летом на дорогах до сих пор можно встретить «ЛуАЗики» с первозданным кузовом и со снятым брезентовым верхом: возможность прокатиться с ветерком в кабриолете высоко ценится не только в кругах гламурных жителей мегаполисов.

Некоторые неспокойные «джиперы» замахиваются на комплекс мер по повышению комфорта в салоне: меняют торпедо, сиденья, устанавливают в двери «жигулевские» стеклоподъемники вместо съемных окошек (ранние версии 969-ой модели) или сдвижных форточек (ЛуАЗ-969М с 1979 г.).

Важная доработка кузова – переделка капота на конструкцию аллигаторного типа. Двигатель и вспомогательные системы «вездеходика» требуют постоянного внимания, и штатный способ открывания капота не благоприятствует длительным работам в моторном отсеке. Задние узлы навески обычно делают наружными, заимствуя петли багажника у Москвича-402/403/407, или приспосабливают – вы только представьте! –поводки дворников от крупных автомобилей.

На фото: ЛуАЗ с капотом "аллигаторного типа"

Маленький долгожитель

В завершение хочется обратить внимание читателей на то, что в случае с ЛуАЗами мы имеем возможность наблюдать настоящий рыночный парадокс. Один из самых примитивных и недолговечных отечественных автомобилей, созданный на базе одноразового армейского транспортера вдруг оказался настоящим долгожителем! Малотиражный, снятый с производства около двадцати лет назад, он все еще в строю, и остается востребован настолько, что владельцы согласны радикально перекраивать выжившие образцы, поддерживая их в эксплуатационном состоянии. Причина на поверхности: почти уникальная проходимость и совершенно исключительная цена. Самое грустное здесь, что автопроизводители этого феномена упорно не замечают, что второе из упомянутых качеств в их глазах безоговорочно перевешивается первым.

Тема: Замена шкворней на ЛуАЗе

Вывешиваем машину на подъёмнике

Вывешиваем машину на подъёмнике, снимаем колесо. В принципе можно обойтись и обычным домкратом, но, если есть возможность воспользоваться, на подъёмнике работать удобнее . Вдобавок, поднять машину им можно значительно выше - как следствие, при необходимости постучать молотком или кувалдой снизу появляется дополнительное пространство для размаха инструментом. Иногда это оказывается очень кстати.

Всё чистим, откручиваем полуось

Для фиксации оси колеса при откручивании полуоси используем прут, пропущенный между колёсными шпильками и центральной гайкой. Чтобы не повредить резьбу, наворачиваем на шпильки гайку. Прежде, чем откручивать полуось, находим и держим под рукой какую-нить проволочку или верёвочку, чтобы сразу подвязать эту полуось во вдвинутом в диффер положении. Страгивать болты (это здесь общее правило) стоит только головками или накидными ключами с шестигранными отверстиями, чтобы не сорвать грани. Потом можно крутить чем удобнее. Кстати, опорная площадка у попавшей в кадр лапы подъёмника заклинена в таком вот положении - по хорошему её надо разворачивать поперёк основания рычага. А так приходится ещё более аккуратно поднимать машину, учитывая, что при её вывешивании рычаг, уходя в отбой, поворачивается вокруг своей оси и норовит "скатиться" с лапы подъёмника

Подвязываем полуось

Открученную полуось сразу вдвигаем до упора в дифференциал, забрасываем на рычаг и подвязываем к ограничителю хода отбоя. А то если случайно выдвинется больше положенного и в потрохах КПП слетят её сухари - работы прибавится. Да, случайно заодно не привяжите тормозной шланг - он должен оставаться свободным.

Откручиваем колёсный редуктор

Пока не снимая его.

и гайку наконечника рулевой тяги

- убеждаясь, что сам наконечник легко проворачивается по резьбе в регулировочной муфте. Гайку откручиваем лишь настолько, чтобы ослабить затяжку - чтобы потом при сборке можно было просто вкрутить наконечник обратно в то же положение до упора, не считая его обороты. Резьба на наконечнике нормальная - правая. Левая - на самой рулевой тяге.

После этого снимаем редуктор

- до того прикинув, на что его класть в пределах досягаемости тормозного шланга и как и чем подвязывать. Все манипуляции проводим аккуратно, чтобы чрезмерно не разгибать и не повредить тормозную трубку. При необходимости предварительно вынимаем "чеку", посредством которой наконечник шланга фиксируется на кронштейне (в данном случае задняя верхняя шпилька крепления редуктора выкрутилась вместе с гайкой, что упростило демонтаж).

Пристраиваем снятый редуктор

Снятый редуктор переворачиваем, цепляем на лапу подъёмника и фиксируем на ней, подвязав к подножке (не забывая следить за состоянием тормозной трубки). Если машина стоит на домкрате - кладём редуктор на подходяший по размерам ящик или перевёрнутое ведро. Если уплотнения редуктора в хорошем состоянии, как в данном случае, масло из него можно и не сливать. Кстати, на своей зелёной машине в таких случаях практиковал вывешивание снятого редуктора на верёвке, подвязанной к петли двери. Но там стоят дисковые тормоза, шланг намного длиннее и идёт от самого тормоза - вариантов куда-нить пристроить снятый редуктор больше. Теперь понятно, почему раскручивать муфту рулевой тяги лучше заранее - теперь доступ к ней затрудняет снятый редуктор.

Откучиваем крышки шкворней

. и отколупываем сами крышки. Под нижней обычно ещё обнаруживается набор стальных регулировочных прокладок.

С нижней была засада

Вплотную придвинутая бобышка кронштейна амортизатора не давала нацепить головку на задний болт крышки шкворня, а вертеть изрядно закисший крепёж рожковыми ключами лучше было и не пытаться. В целях раззазоривания пришлось малость ширкнуть по этой бобышке болгаркой, для обеспечения доступа нормальному инструменту.

Демонтируем верхний шкворень

Болт съёмника вкручиваем ключом в резьбовое отверстие шкворня до упора и затем чуть отворачиваем, дабы потом легче было выкрутить этот болт из шкворня после его демонтажа, не прибегая к тискам или газовому ключу. По этой же причине, вытягивая шкворень гайкой съёмника, следим, чтобы болт ни на сколько не проворачивался, и при необходимости придерживаем его вторым ключом. А то вдобавок ещё и замнём резьбу на конце болта там внутри шкворня. Если шкворень не поддаётся или идёт очень туго, удлинителями инструмента пользоваться аккуратно - всё же даже подкаленный болт М12 можно элементарно свернуть. Кстати, если шкворень вроде как стронулся, но очень туго - полезно не полениться ослабить гайку, приотвернуть съёмник и, заглянув под него, убедиться что это действительно подвижка шкворня, а не начало срезания резьбы на болте или пластического вытягивания его стержня (после чего длинную гайку съёмника на нём просто клинит). Несколько съёмников я так уже угробил. Обычно шкворни выпрессовываются без особых проблем (хуже, если уже вынимаются руками - это приговор рычагу).

Потом нижний. Ага, хрен вам

В данном случае особо усердствовать и не пытался, дабы не прикончить очередной съёмник. План дальнейших действий уже был продуман в деталях.

Выбиваем заглушку втулки

Выбиваем заглушку втулки верхнего шкворня, благо, она мною не подваривалась.

Заглушка выбита.

Теперь очередь нижней, но с ней чуть сложнее.

Подвариваемся ко второй заглушке

С помощью полуавтомата подвариваем к нижней заглушке подходящую полосу металла или уголок.

и выколупываем заглушку действуя подваренной арматуриной как рычагом. Всё, есть прямой доступ сверху к нижнему шкворню.

Теперь можно помочь съёмнику

Подбираем подходящую по длине и диаметру выколотку, молоток потяжелее (можно кувалду) - обычным стучать малоэффективно, потому как не размахнёшься. И так боком стучать приходится. Чтобы рычаг меньше пружинил, опираем его на стойку.

Одновременно бъём и подтягиваем

Пошёл шкворень помаленечку. :) Сразу бы так.

Демонтируем поворотный кулак

Вынимаем его из вилки рычага и выкручиваем из муфты рулевой тяги.

Выбиваем одну втулку. Если нет подходящей выколотки, сгодится калёный удлинитель торцовых головок со своей головкой, или головкой "на 17". Нормальный инструмент это переживёт без проблем - только следите за правильностью упора и не бейте косо.

Выбиваем втулки из обойм манжет: Для этой операции удобно использовать стаканчик того же съёмника шкворня - в него и выбиваем втулки.

Самая весёлая задачка: выковырнуть старые манжеты, не шибко повредив обоймы. Они тонкие, а при большом сроке службы могут ещё и проржаветь в хлам. по привалочной плоскости. От прямого забивания отвёртки в стык и ковыряния ею как рычагом обойма деформируется и может просто лопнуть, потому как каркас манжеты едва ли не жёстче. Вообще, при подготовке к замене шкворней надо не только достать к ним комплект новых манжет, но и на всякий случай - хотя бы одну-две их запасные обоймы, хотя бы б/у, но живых. А то "вскрытие может показать", что ставить новые манжеты уже не во что. В данном случае удалось обойтись старыми обоймами.

Сминаем каркас старой манжеты: Каким-нибудь способом фиксируем обойму с упором тыльной стороной в зоне, где предполагается стучать, приставляем к манжете под углом такую вот металлическую отвёртку и стучим по ней молотком, стараясь отогнуть каркас манжеты и отслоить его от резины, но при этом не шибко повредить саму обойму.

и выковыриваем. Довершить работу удобнее всего пассатижами, "намотав" на их губки смятый каркас, если он не хочет складываться под ударами отвёртки без риска повредить обойму..

Готовим детали к сборке. Рихтуем помятые места обойм манжет. Зачищаем до металла поворотный кулак и обоймы от грязи и ржавчины.

Загоняем втулки в обоймы. Они могут вставляться от руки, а могут и потребовать слегка постучать молотком. Это непринципиально. В последнем случае заколачиваем их через шкворень (стараясь не заехать по его "шпыньку"), а в качестве подставки используем тот же стаканчик съёмника шкворней.

Мажем герметиком новую манжету

Под запрессовку манжет лучше их мазать силиконовым герметиком, чем какой-то обычной смазкой, так как есть вероятность, что манжета войдёт в своё гнездо без необходимого натяга - тогда хоть по мере высыхания герметика приклеится и заодно обеспечит герметичность посадки. В данном случае это пригодилось, поскольку одна из двух манжет вошла в своё гнездо от руки.

и загоняем в обойму до упора

Проще и быстрее всего это сделать молотком, положив поверх манжеты толстую полосу металла. Можно запрессовать, зажав комплект деталей вместе со стаканчиком в нормальных тисках (не таких, как на этих фотках). Но сперва убеждаемся, что загоняем туда манжету нужной стороной - рабочими кромками наружу :)

Готовимся к запрессовке втулок. Вставляем в подсобранные втулки шкворни. Тщательно зачищаем кулак, если не сделали это раньше. Убеждаемся, что фаски у отверстий в кулаке под втулки шкворней достаточного размера - попадаются (в основном новые) обоймы манжет с отогнутой (в штамповке) кромкой внутреннего отверстия, и если фаска на кулаке окажется недостаточной глубины, втулка просто не допрессуется до упора. В этом случае фаску заранее увеличиваем до нужных размеров напильником. Ещё ищем что-нибудь, через что будем стучать молотком по шкворням, не рискуя заехать по их "шпынькам".

Загоняем до упора нижнюю втулку

Лучше начинать с нижней, так как потом, при запрессовке противоположной втулки, будет легче во что-то упереть и удерживать кулак. Хотя, это непринципиально. В данном случае колотим по шкворню через ту же толстую пластину, через которую загоняли на своё место манжеты, не допуская перекосов втулки. По окончании запрессовки обойма манжеты должна плотно лечь на кулак и не проворачиваться от усилия руки. Если сами втулки входят в своё гнездо практически от усилия руки, а старые до того сидели в нём плотно - несите эти втулки обратно на базар и меняйте на поприличнее, заодно сразу проверив, не проваливаются ли точно так же новые шкворни в свои отверстия. Неплотная посадка шкворней и их втулок в отверстиях быстро изнашивает и разбивает последние в утиль; фиксирующие шкворни от проворота "шпыньки" быстро разбивают отверстия в крышках, а то и срезаются, а для того, чтобы процесс интенсивного износа пары "шкворень-отверстие в рычаге" пошёл, достаточно и небольшого углового покачивания шкворня. Никакая посадка на "холодную сварку" и прочие примочки не помогают - слишком велики нагрузки в узле.

Так что в противном случае готовтесь к скорой повторной замене шкворней в комплекте с поворотным кулаком и/или рычагом подвески.

. потом верхнюю.

В данном случае поворотный кулак был опёрт на нижний шкворень через ту же толстую полосу металла, свесив его штифт-"шпынёк" сбоку от неё, а верхний забивался через подвернувшуюся под руку какую-то толстую крышечку с отверстиями. Можно стучать и через крышки шкворней, как и при их запрессовке, но они от этого постепенно разбиваются и лишний раз это лучше не делать. Потом, если в пылу процесса случайно заехать молотком по крышке, соскочившей со "шпынька" шкворня при предыдущем ударе, можно повредить не только "шпынёк", но и саму крышку. Да, на этот раз вылезли ещё одни неожиданные грабли. Один из этих новодельных шкворней после запрессовки втулки оказался намертво зажат в ней - его не удалось провернуть даже зажимая в тиски. Пришлось выдёргивать съёмником. Результат отсутствия необходимого минимального зазора в паре втулка-шкворень. По сути - заводской брак. Удалось подобрать другой шкворень из старых запасов, который более-менее нормально лез в эту запрессованую втулку, и использовать при дальнейшей сборке. Теперь представьте, если бы эту втулку загнали в поворотный кулак через какую-то иную проставку, а шкворень в неё начали загонять первый раз только при его запрессовке в рычаг. Потом чесали бы репу, что это машина совсем не рулится, или почему при запрессовке шкворня смяло в утиль бронзовую втулку. Перепроверить всё лишний раз на собираемость никогда не мешает.

Готовимся к запрессовке шкворней. Зачищаем посадочные места под шкворни и их крышки на рычагах и сами крышки. Проверяем на прилегание к шкворням рабочих кромок манжет и при необходимости подрихтовываем их обоймы (ни на каких участках по окружности манжет "просветов" между их рабочими кромками и вставленными во втулки шкворнями быть не должно). Подбираем пару коротких шпилек М10 длиной миллиметров 60, которые будем использовать как направляющие для крышек при запрессовке манжет, чтобы не заморачиваться выдержкой точного углового положения шкворней при их запрессовке (иначе "шпыньки" могут потом попасть мимо своих отверстий в крышках).

Вкручиваем наконечник в тягу в то же положение, из которого выкручивали (до упора в гайку). Если на радостях забыть об этом и сразу заколотить на место шкворни, то чтобы их не вынимать обратно придётся снимать шаровой наконечник тяги с поворотного кулака или полностью раскручивать резьбовую муфту на тяге и потом уж точно начинать с регулировки схождения колёс. Причём, если снят сам наконечник, то в сборе с тягой загнать его палец обратно в отверстие поворотного кулака обычно очень непросто, особенно если подвеска в самом отбое - тяга и так нередко встаёт враспор в окне рычага. Так что лучше раскручивать муфту.

Кстати, философский вопрос: влияет ли угловое положение запрессованых втулок на их дальнейшую ходимость. Дело в том, что винтовая канавка под смазку в бронзовой втулке и кольцевая канавка на самом шкворне в сумме способны перекрывать значительную площадь. Учитывая, что узел отличается предельными нагрузкам на эту самую бронзу (особенно у тюнингованных машин с утяжелёнными передками и неродными колёсами), тут вроде как каждый квадратный миллиметр должен быть на счету. А то бронзу просто выдавливает из зазора, как пасту из тюбика. В принципе этим, конечно, можно и не заморачиваться. Но, по логике, при запрессовке втулок лучше их сразу ориентировать так, чтобы их наиболее нагруженная сторона (с внутренней стороны кулака для нижней втулки и внешней - для верхней) оказывалась вообще без канавок или канавки втулки и шкворня пересекались по её центру, максимально перекрывая друг друга. Кстати, сами эти канавки во втулках часто попадаются недорезанными - без выхода на торец втулки. Это исключает возможность шприцевать втулки до их заметного износа, так что лучше допилить эти канавки шарошкой или надфилем - и не обязательно по спирали.

Начинаем с верхнего шкворня.

Перво-наперво убеждаемся, что перебранный поворотный кулак нормально входит на своё место в вилку и ему ничего не мешает. Смазываем ЛИТОЛом отверстия под шкворень в рычаге и во втулке поворотного кулака, набиваем смазку под манжету. НИ В КОЕМ СЛУЧАЕ НЕ НАБИВАЙТЕ СМАЗКУ В САМО ОТВЕРСТИЕ ВТУЛКИ. Иначе при запрессовке при ударе по шкворню молотком (особенно если шкворень хорошо ему поддаётся) рискуем получить хороший гидроудар по заглушке втулки шкворня - вылетают они от этого на раз, а при повторной заделке держатся уже, как правило, хуже, да и не так просто их загнать на место уже в собранном узле.

Цепляем грязеотражатель. Если он есть, конечно, и лезет в зазор. Применялся только на верхних шкворнях. При отсутствии может быть сделан из подходящей крышечки от баночки детского питания. Имеет смысл если он плотно обхватит шкворень и не будет вращаться заодно с поворотным кулаком. Под него тоже набиваем литол. Я, честно говоря, последнее время этими рязеотражателями не заморачивался, предпочитая перекрывать повышенный зазор на худой конец какой-нить шайбой из листовой резины. На реальной ходимости шкворней это принципиального влияния не оказывает - лучше просто почаще их шприцевать.

Проверяем прилегание крышек.

Убеждаемся, что крышки садятся на "шпыньки" новых шкворней до упора всей своей плоскостью в торец шкворня, иначе - берём дрель и поправляем и при необходимости досверливаем отверстия в крышках. Если отверстия сильно разбиты, сверлим в стороне новые (но если шкворни войдут в свои отверстия с хорошим натягом - это неактуально). Прочищаем пресс-маслёнки, а лучше сразу выкручиваем их, чтобы не мешались при последующих операциях, но помечаем, где какая крышка и пресс-маслёнка стояла, и какой стороной по отношению к рычагу, если не собираемся менять пресс-маслёнки на новые. А то потом вкрученная на то же место маслёнка будет смотреть "не туда". Проверяем крышки на плоскостность и при необходимости выводим последствия их деформации большим плоским напильником (крышки элементарно деформируются горбом при попытке запрессовывать с их помощью шкворни методом затяжки от души крепёжных болтов крышек).

Начинаем запрессовывать шкворень.

Вкручиваем направляющие шпильки (здесь они явно длинноваты). Цепляем нужную крышку на шкворень и в нужном положении (чтобы потом пресс-маслёнка сразу смотрела куда надо) вставляем комплект в своё гнездо. Крышка должна нацепиться на шпильки свободно, без перекоса на какую-то сторону. Заводим в вилку рычага поворотный кулак.

Загоняем шкворень в рычаг. Пресс-маслёнка очень неплохо "прячется" в обычной головке "на 22". Через неё и забиваем шкворень, придерживая поворотный кулак в верхнем положении рукой и стараясь не пропустить момента, когда конец шкворня начнёт входить во втулку, чтобы не допустить её повреждения из-за сдвижки или перекосов поворотного кулака. Так прессуем, пока позволяет длина шпилек.

Подвеска луаз 969м чертежи

При проверке состояния элементов подвесок обратить внимание на работоспособность гидравлических амортизаторов 3, надежность их креплений, на состояние резиновых втулок 1, буферов 6 и колец 15. При повреждении или затвердевании заменить их новыми.

При медленном гашении колебаний (3—4 колебания) кузова автомобиля при переезде неровности или появлении посторонних стуков и подтеканий жидкости из амортизаторов обращаться на станцию технического обслуживания.

После езды по бездорожью обратить особое внимание на буферы 29 и ограничители 5 хода колес вниз, которые могут быть отогнуты в сторону от пальцев рычагов.

Рис. Подвеска передняя:

1 — втулка резиновая; 2, 4, 14 — втулка распорная; 3 — амортизатор; 5 — ограничитель хода колеса,; 6 — буфер подвески; 7 — шайба буфера опорная; 8 — шайба специальная; 9 — болт торсиона; 10 — торсион правый; 11 — прокладка; 12 — болт крепления подвески специальный; 13 — шайба ограничительная осевого смещения рычага подвески; 15 — кольцо рычага подвески защитное; 16 — втулка рычага подвески внутренняя; 17 — ось подвески; 15 —масленка; 19 — прокладка торсиона защитная; 20 — шайба торсиона специальная; 21 — болт специальный; 22 — втулка рычага подвески наружная; 23 — торсион левый; 24 — болт крепления специальной шайбы; 25 — кронштейн крепления нижнего конца амортизатора; 26 — болт регулировочный максимального угла поворота колеса; 27 — рычаг подвески; 28 — корпус поворотного кулака; 29 — буфер ограничителя; б — полость, заполненная смазкой при смазке втулок рычага

В процессе эксплуатации автомобиля подвеска может «проседать», в результате чего зазоры между буферами 6 и опорами буферов на рычагах 27 подвесок уменьшаются.

Подвески имеют ступенчатую регулировку торсионов.

Величина зазора для снаряженного автомобиля должна быть у передней подвески 10—20 мм, у задней — 15—25 мм.

Если величина зазора меньше 10 мм у передней подвески и 15 мм у задней подвески, то торсионы необходимо установить (выставить) в новое положение, для чего:

- Установить автомобиль на эстакаду (смотровую яму).

- Отвернуть болты 24, 21, 9, снять шайбу 20 и прокладку 19.

- Поднять автомобиль, чтобы колесо не касалось опорной поверхности, и извлечь торсион с помощью съемника.

- Очистить головки торсиона от старой смазки и смазать свежей.

- Дополнительно приподнять автомобиль до положения, когда палец соприкоснется с ограничителем 5 хода колеса, и установить торсион на место. Если торсион сразу не устанавливается на место, необходимо проворачиванием торсиона на 1—2 зуба в одну и ту же сторону найти такое положение, при котором обе головки войдут легко в зацепление со шлицевыми втулками.

- Опустить автомобиль и проверить величину зазора. Если зазор больше 20 мм у передней подвески и 25 мм у задней подвески, повторить регулировку, приподняв автомобиль на несколько меньшую величину. Если зазор меньше 10 мм у передней подвески и 15 мм у задней подвески, то для получения требуемой его величины повторить регулировку, приподняв автомобиль на несколько большую высоту. В этом случае необходимо предварительно снять ограничитель хода колеса (или отсоединить один конец его ленты); отсоединить нижний конец амортизатора от рычага подвески, а также полуось от фланца вдажи кардана полуоси, не допуская ее выпадания из дифференциала.

Рис. Кулак поворотный:

1 — накладка; 2 внлка рычага; 3 — шкворень; 4 — манжета,; 5 — корпус поворотного кулака; 6 — прокладка регулировочная; 7 — заглушка; 8 — штифт; 9 — масленка; 10 — корпус втулки шкворня; 11 — втулка шкворня бронзовая; 12 — кольцо грязезащитное шкворня поворотного кулака; 13 — болт

Для проверки осевого зазора в шкворневом соединении вывесить колесо и покачать им в направлении оси шкворня.

При ощутимом зазоре его необходимо устранить, произведя следующие работы:

- Отвернуть два болта 13, которые крепят накладку 1 нижнего шкворня 3 поворотного кулака.

- Снять со шкворня такое количество регулировочных прокладок 6, чтобы при установке накладки на место и затяжке болтов колесо поворачивалось вокруг шкворней свободно и без ооевого зазора. Свободного проворачивания колеса вокруг шкворней необходимо добиваться только за счет подбора необходимого количества регулировочных прокладок (но не за счет недотяжки болтов крепления) — обеспечить натяг 0,01—0,05 мм.

Автомобиль приобретен 10 лет назад. Столкнувшись с «болячками» ЛуАЗа, начал их устранять и дорабатывать машину.

Первая доработка — спустя три года после покупки: установил на перед лебедку 6000lbs и блокировку дифференциала. Всего было три стадии доработки.

Первая стадия (2010 год): двигатель ВАЗ-2103, пружинная подвеска от ВАЗ-2108, шестерни колесных редукторов установлены с ПЧ 1,78, шины Cordiant Off-Road 205/75 R15 (через проставки). Установил тент (вместо металлической крыши), заднюю оптику от ВАЗ-2106. Переделан передний бампер (старый сильно торчал спереди), установлены пороги. Сделан лифт кузова. Машина перекрашена в белый цвет (изначально был зеленый).

Вторая версия (2012 год). Удлинены рычаги подвески под 31 дюйм, установлены фланцы под карданы УАЗ (вместо полуосей) и четыре кардана от УАЗ Патриот, установлены другие шестерни колесных редукторов (с ПЧ 2,0), передняя подвеска стала торсионной с задними амортизаторами от «Жигулей», в задней подвеске установили задние пружины от «классики» и задние амортизаторы от «Нивы». Дисковые тормоза на всех колесах, диски от Mazda 626, передние суппорты от ВАЗ-2108, задние от Lada Kalina Sport с механическим ручником. Шины городские «Медведь» (31/10,5 R15), шины для бездорожья — тракторные (32/7,5 R16). Удлинение кузова, радиатор поставлен вперед. Установлены сиденья от Isuzu, отделанные экокожей. Резиновые расширители арок. Установлена музыкальная система.

Сделан снегоотвал для чистки снега зимой.

Установить ГУР и сделать защиту днища.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И СПОСОБЫ ИХ УСТРАНЕНИЯ

Повышенный шум главной передачи

Износ или разрушение подшипников шестерён главной

Поломка или износ подшипников дифференциала

Увеличенный зазор в главной передаче

Неправильно выставлен размер С=87±0,04 мм в главной

Замените изношенные или разрушенные подшипники

Замените подшипники дифференциала

Отрегулируйте зазор в главной передаче

Выставьте размер С в главной передаче

Периодические сильные стуки, возникающие при работе автомобили с включённым редуктором задне-

го моста под нагрузкой и более слабые при отключении редуктора заднего моста

Поломка одного или нескольких зубьев шестерён главной

передачи редуктора заднего моста

Замените главную передачу

Стук в дифференциале

Износ зубьев шестерён дифференциала

Износ опорной поверхности под шестерни сателлитов в

Износ опорной поверхности под сухарь полуоси в фасон-

ном пазу полуосевых шестерён

Ослабление болтов крепления ведомой шестерни главной

пары к корпусу дифференциала

Износ пальца сателлитом под шестернями

Замените изношенные детали

Замените изношенные детали и отрегулируйте осевое

перемещение шестерён полуоси

Замените полуосевые шестерни и отрегулируйте осевое

Снимите редуктор заднего моста, разберите, извлеките

дифференциал и проверьте затяжку болтов

Разберите и замените изношенные детали

Затруднено включение блокировки редуктора заднего моста

Наклёп или забоины шлицев муфты блокировки заднего

моста или шлицев крышки дифференциала

Износ или деформация вилки включения блокировки зад-

Зачистите шлицы или замените изношенные детали

Замените вилку в сборе со штоком

тяги шплинт и шайбу;

рассоединении с редуктором;

тора к раме и, не допуская разрушения установленной между фланцами картонной прокладки, снимите ре-

дуктор в сборе с опорой и полуосями с автомобиля;

полуоси в сборе с чехлами и сухарями полуосей (по мере необходимости).

Устанавливайте редуктор заднего моста в последовательности, обратной снятию. При этом:

должна быть установлена торцом без фаски в сторону приводного вала;

несоосности в соединении компенсационная муфта — зубчатые хвостовики;

Шкворня на подшипниках

Доброго времени суток уважаемая конференция. Хочу поднять старый вопрос по шкворням на подшипниках. Много было скепсиса по этому вопросу (нежесткий узел, кромочный контакт, разлом иголок подшипника и т.д.). Были и более умеренные высказывания что если в конструкцию заложить определенный зазор и выбрать не самый длинный игольчатый подшипник, то возможно и получиться работоспособный узел.

Я купил свой ЛУАЗ со шкворнями на шарах, почитавши о случаях выскакивания кулака, я их демонтировал, и установил стандартные.

Но тоска по "легкому" рулю на шарах и постоянная возня со стандартными шкворнями все таки вынудили меня заняться этим узлом.

Я не имею возможность изготовить с высокой точностью цельный шкворень да еще с нитроцементаций, да еще чтобы материал был заведомо вроде 18ХГТ а не фигню подсунули которая треснет.

Поэтому идея была использовать готовые детали, то биш Волговский шкворневый узел.

1. Исходные, комплект Воговских шквореней хорошего качества. Из шкворня отрезаются два отрезка с краев и просверливаются насквозь по оси для прохода смазки.

Чтобы отрезки Волговского шкворня установить в вилку рычага, выточил цилиндрические бонки. Короткая под верхний шкворень + упроный подшипник, длинная под нижний.

Внутренний диаметр бонки разворачивается регулируемой разверткой до обеспечения натяга в сопряжении. Наружный диаметр точиться с учетом увеличения диаметра бонки после запресовки шкворня.

Чтобы запресовать ровно и с приличным натягом шкворень в бонку изготовил небольшой винтовой пресс. Болм М30Х1.5.

Проварил бонку со шкворнем с тыльной стороны. Сварку производил при полном погружении шкворня в воду (тыльная часть торчала на 3-4мм из воды). Боялся что перегрею и поведет металл, варил короткими промежутками, шов не очень эстетичный.

Металл шкворня "отпустился" на клубину около 4мм. Дальше нитроцементация.

Чтобы застопорить шкворень от проворачивания в шкворне получилось зделать только лунку и то твердоспавной шарожкой, а сам стопорный штифт внедрять в накладку шкворня.

Сверху лежит шайба (из волжинного комплекта) под нижний шкворень.

Уменьшен внешний диаметр и выполнены выемки для прохода смазки.

2. Доработка кулака.

Мои кулаки из за прослабленной посадки корпуса втулки немного подразбило, к томуже корпус под волжиный подшипник получался довольно тонкий, поэтому развернул отверстия но 0.2мм, хотя (как показала практика сборки) можно было этого и не делать.

Разворачиваем отверстие в кулаке регулируемой разверткой для обеспечения необходимого натяга при посадке корпуса подшипника. Хвостовую часть развертки позиционируем конической бонкой. Внутреннее отверстие бонки развернуто под скользящую посадку хвостовой части развертки.

Сомо собой контроль сопряжения.

3. Подготовка корпусов игольчатых подшипников.

Корпуса отличаются друг от друга высотой пояска. У верхнего он меньше, выбрана высота для установки упорного волжинного подшипника.

Заглушка корпуса подшипника сделана съемной и фиксируется стопорным кольцом установленным в канавке. Т.к. не получится выполнить резьбовое отверстие с тыльной части для выпресовки то шкворень можно выпресовать снизу сняв заглушку.

Заглушки изготовил из металла 0.8мм. Идея была придать сферическую выемку для той же цели что и штатных заглушек, но плющить ее не потребовалость и выпуклость носит чисто эстетический характер.

Для выдавливания сферы пришлось изготовить приспособу

Подгоняем, проверяем

Корпус подшипника в кулак запресовываеся оправкой на вал-втулочный фиксатор (видно, зеленый)

Запресовал только 1 корпус, полсле чего его нужно развернуть под игольчатый подшипник. Хвостовая часть развертки центрируется канической бонкой.

После запресовал второй корпус подшипника и развернул на проход.

Использовал подшипник игольчатый №242/20,не волговский, тот слишком длинный.

После развертки корпусов подшипники вставляются сильным усилием большого палца руки. Подшипники тоже посадил на вал-втулочный фиксатор.

Проверяем соосность волжиным шкворнем, норма.

Установил заглушки

В качестве уплотнения онять же доработанная (слева) волжинная манжета (справа для сравнения стандартная волжинная). На токарном станке подрезан внутренний диаметр стального кольца.

В качестве упорного подшипника Вожинный из комплекта шкворней.

Готовый загерметизированный и смазанный кулак.

Установка на рычаге подвески

Поворот колес стал ощутимо легче.

Предвосхищу некоторые вопросы, машина на данный момент не выезжала из гаража. Жалко будет если все это развалится. Надеюсь будет работать.

4. Почему машина не выезжала из гаража.

Откапиталил КПП и пемного подкрасил пол, а также кое что по мелочи

Сделал шумоизоляцию моторного осека. Пеноплен 8мм в два слоя на клипсы. Первый слой для выравнивания выступающей части отбортовки отверстия родной печки. Второй декоративный. Заодно перетянул панель + чехлы на рычаги КПП.

Закончил мудохаться с ковриками (вставил клепки для соединения двух половинок, соединины в стык) и накидкой на капот КПП.

Начало сдесь

http://luazzz.borda.ru/?1-10-0-00000074-000-0-0-1327339812

Еще люк на крышу (тент) занодобился, под него рамку своял, но поставить не успел, отпуск кончился.

Вот почему машина не выезжала из гаража.

Да вот еще, не могу докапиталить родной двигатель МЕМЗ, есть поршни 1го ремонтного, а колец под них в Красноярске нет. Может кто продаст лишний комплект, а то так и не узнаем как эти чудо шковня ходят.

Читайте также: