Завод вольво калуга работает

Добавил пользователь Алексей Ф. Обновлено: 05.10.2024

Завод Volvo в Калуге сократит персонал на 30%

О планах приостановить производство грузовиков и сократить около 30% сотрудников калужского завода Volvo в пятницу сообщил представитель пресс-службы компании Volvo Group. «В связи с неблагоприятной рыночной ситуацией и продолжительным снижением спроса на коммерческую технику руководством Volvo Group было принято решение о временной приостановке производства на заводе грузовых автомобилей компании в Калуге», – сообщил представитель компании агентству ТАСС. По его словам, по той же причине компания вынуждена пойти на сокращение около 30% персонала своего калужского предприятия из числа офисных сотрудников и работников производственных линий. Все сокращенные сотрудники завода получат компенсации в соответствии с российским Трудовым кодексом.

Представитель по связям с общественностью Volvo Group в России Олег Васильченко подтвердил РБК, что с 11 февраля завод Volvo в Калуге временно приостанавливает свою деятельность.

«Завод не закрывается, просто временно приостанавливаем работу, как и многие другие предприятия нашей отрасли. Мы не говорим о каких-то временных рамках – все будет связано с восстановлением спроса и возобновлением приема заказов на грузовики», – пояснил РБК Васильченко. До возобновления производства в Калуге поставка грузовых автомобилей клиентам будет осуществляться с европейских предприятий Volvo Group в Швеции, Бельгии и Франции.

Завод грузовиков Volvo в Калуге был запущен в 2009 году. К моменту открытия завода кабин в Калуге 27 ноября 2014 года на двух этих предприятиях в калужском отделении работало около 500 сотрудников. Таким образом, грядущее сокращение коснется около 150 сотрудников калужского отделения Volvo.

Остальной персонал останется на предприятии с сохранением оклада, отметил Васильченко. Примерно треть из тех, кто останется в штате, будет занята в текущих рабочих процессах на заводе, напрямую не связанных с производством, добавил он.

Производство грузовых автомобилей в 2014 году рухнуло почти на 26%, до 154 тыс. единиц, а автобусов – на 18,2%, до 43,2 тыс. штук, говорится в материалах Росстата.

В конце января стало известно, что петербургский завод General Motors, работавший с регулярными перебоями в 2014 году, снова остановит конвейер. На этот раз работа будет приостановлена почти на два месяца, с 23 марта по 15 мая. Причина та же, что и у завода Volvo в Калуге, – падение спроса и обвал российского автомобильного рынка. Незадолго до этого стало известно, что такой возможности не исключает и петербургский завод Nissan.

30 января газета «Коммерсантъ» со ссылкой на знакомый с ситуацией источник написала, что Ford Sollers может остановить конвейер сразу на двух своих заводах – во Всеволожске и на Набережных Челнах. «Мы работаем с апреля 2014 года в режиме неполной рабочей недели с плавающими днями простоев», – сообщил изданию представитель пресс-службы Ford Sollers. По данным Ассоциации европейского бизнеса, продажи Ford в прошлом году в России снизились на 38% – до 66 тыс. автомобилей (при падении рынка в целом на 10%).

5 февраля стало известно, что японская компания Unipres может отказаться от строительства завода по производству автокомплектующих в Петербурге.

Сделано в России: как устроен и что производит завод Volvo Group в Калуге

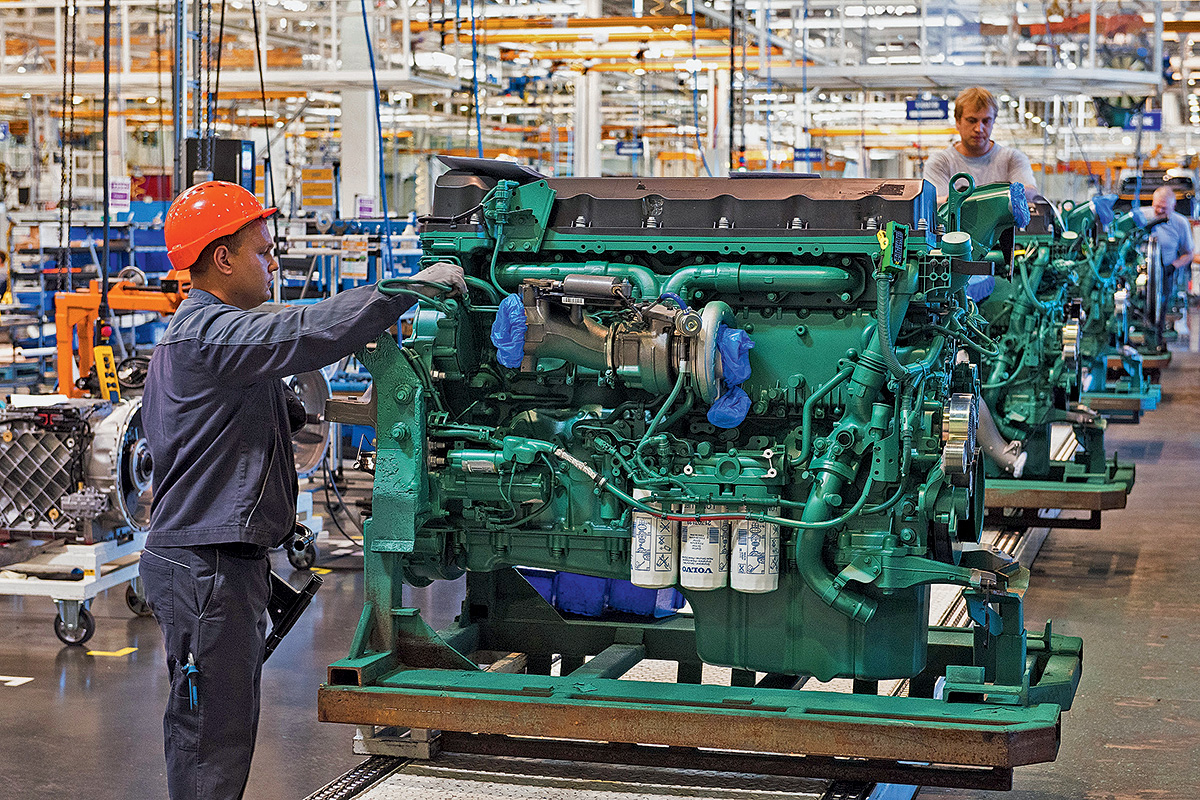

Сегодня калужское предприятие, как заявляют в шведской компании, является самым современным в производственной системе Volvo в мире. И занимает оно чуть ли не лидирующие позиции по качеству готовой продукции. Ежедневно завод, где работают около 800 сотрудников, изготавливает 38 кабин, 12 из которых идут на экспорт на другое европейское производство Volvo в бельгийском Генте. 26 кабин, соответственно, устанавливают на шасси, и в его составе они отправляются российскому покупателю. Производственный такт завода составляет те же 26 грузовиков в день при пятидневной рабочей неделе в односменном графике. Цех сборки завода состоит из пяти линий установки: осей, двигателей, кабин, основной и финальной. Время такта составляет 16,5 мин, именно за этот временной промежуток тот или иной узел или агрегат проходит одну станцию сборки. Оси и мосты в их многочисленных исполнениях, как для моно-, так и для полноприводных шасси завод получает уже в готовом виде из Германии, Бельгии, Швеции. На сборочных линиях их оснащают рессорными либо пневматическими подвесками, реактивными штангами, стабилизаторами и сопутствующей тормозной архитектурой (трубками, шлангами, электропроводкой). Калужское предприятие выпускает машины с колесными формулами 4х2, 4х4, 6х4, 6х6, 8х2 и 8х4. В производственной гамме двигателей присутствует 11‑ и 13‑литровые версии с различными настройками мощности и крутящего момента. Моторы, так же, как и оси, приходят на производство в практически собранном виде, на них лишь монтируют часть навесного оборудования (компрессоры, генераторы, приводные ремни). Те, что объемом в 11 л, изготавливают во Франции, версии с большим объемом — в Швеции.

В лонжеронах просверливают именно то количество отверстий, которое потребуется на сборке.

В грузовиках Volvo Trucks используют рамы лестничного типа. Лонжероны рам соединяют с поперечинами заклепками и болтами. Заклепочные соединения (их доля составляет примерно 10 %) придают дополнительную жесткость конструкции, испытывающей большие знакопеременные нагрузки, поясняют инженеры Volvo. Склад «лестниц», как, впрочем, и других элементов, совсем небольшой, потому запчасти идут на линию практически с колес доставившей их экспедиции. Под каждую комплектацию в лонжеронах просверливают именно то количество отверстий, которое будет использовано на сборке. Этот подход отличает шведов, от, например, немецких автопроизводителей, которые сверлят их с запасом, видимо сразу под все комплектации. Поэтому, на том же Mercedes-Benz или MAN нет проблем перенести кронштейн запаски в удобное для использования место.

FMX 8x4 Tridem с трехосной задней тележкой.

На версии FMX 8x4 Tridem применена задняя управляемая подъемная ось.

Гигант-автопоезд для компании «Алроса».

Особая гордость завода — производство кабин. Здесь функционирует линия окраски с подготовкой поверхности в катафорезных ваннах (нанесение антикоррозионной защиты). Размер ванн позволяет погрузить в них кабину полностью. При этом любая из многочисленных емкостей с реагентом может быть оперативно исключена из процесса (например, в случае поломки), а ее место займет исправная. В любом случае безопасность персонала и окружающей среды будет обеспечена автоматической системой мониторинга. Защитное покрытие включает несколько слоев разной толщины: сначала цинк (около 7 мкм), поверх него идут фосфаты (1 мкм), затем пленка катафореза (20 мкм) и, наконец, грунтовка (30 мкм). Слой краски имеет толщину 50 мкм.

На завод приходят уже собранные двигатели, не хватает лишь части навесного оборудования.

Особенность процесса окраски у Volvo заключается в совместном нанесении слоев эмалей на металл и пластиковые элементы внешней обшивки, благодаря чему максимальная производительность этой линии составляет 26 кабин в смену. В распоряжении заказчика палитра из более 600 цветов.

ОТКРЫТЫЕ НИШИ

На выставочной площадке завода были продемонстрированы два лесовоза на базе Volvo FMX для Cеверо-Западного и Уральско-Сибирского регионов России. Первый грузовик с колесной формулой 6x4, 13‑литровым двигателем мощностью 500 л. с. и коробкой передач I-Shift получил надстройку Alucar и кран-манипулятор Kesla. Второй грузовик имеет полноприводное исполнение (6x6) и предназначен для перевозки сортамента длиной до 6,2 м. Руководитель лесотранспортного сегмента Volvo Trucks Антон Савельев осветил отраслевую ситуацию на рынке. В 2017 году лесопромышленный комплекс России заказал 1390 грузовых автомобилей, из которых более половины (731 ед.) пришлось на долю европейских производителей. К первой половине 2018 года доля лесовозов Volvo достигла 31 % (69 ед.), что позволило занять первое место в «большой европейской семерке».

Калужское предприятие выпускает машины с разными колесными формулами.

Особое внимание на площадке было уделено модели FMX 8x4 Tridem с крюковым погрузчиком. Машина предназначена для муниципального сектора. Шасси с трехосной задней тележкой позволяет одновременно решать проблемы увеличения плеча транспортировки бытовых отходов до удаленных от города полигонов, маневренности ТС в условиях ограниченности пространства плотной застройки и резко возросших штрафов за превышение легальной массы вывозимых грузов. Так, внешний радиус разворота FMX 8x4 Tridem составил 7,9 м, что почти на 2 м меньше, чем у грузовика с колесной формулой 6х4 (9,8 м) и почти на 3 м меньше, чем у четырехосного аналога 8х4 (10,7 м) в исполнении с двухосной задней тележкой. Пока такие шасси в России не производят, но, быть может, ситуация поменяется.

В процессе сборки автомобиль проходит последовательно пять линий.

Демонстрация версий коммунальной и строительной техники.

Для горнодобывающего сегмента Volvo подготовил сразу три модели: FMX 8x4 с 13‑литровым 460‑сильным двигателем и самосвальным кузовом от IPV (ИнтерПайпВан) объемом 32 м 3 для перевозки угля. Толщина стенок кузова 6 мм, а пола 8 мм. Лонжероны рамы по всей длине (от двигателя до заднего свеса) усилены вкладышами. По соседству демонстрировался самосвал для перевозки горной породы — модель FMX 8х4 с дневной кабиной. А гигантом среди совсем не маленьких машин оказался автопоезд для компании «Алроса» в составе самосвала-тягача FH16 и четырех-осного прицепа «Тонар».

Редакция рекомендует:

«Галогенки» Osram Night Breaker 200: как улучшить свет фар и ничего не нарушить

Как вернуть неокрашенному пластику кузова черный цвет?

Как победить коррозию? Эффективный способ для самостоятельного устранения ржавчины

Volvo в Калуге возобновил работу

Шведский концерн Volvo возобновил сборку грузовиков на своем заводе в Калуге после восьмимесячного простоя. Как пояснил представитель по связям с общественностью Volvo в России Олег Васильченко, производственный цикл был запущен, как и планировалось, в конце сентября.

Напомним, завод в Калуге приостановил производство в феврале этого года. Тогда же руководители концерна пообещали возобновить работу до конца года, не называя конкретной даты. А в начале сентября генеральный директор "Вольво Восток", руководитель группы Volvo в России Питер Андерссон на встрече с властями Калужской области анонсировал пуск производства с 1 октября. Он объяснил это ростом интереса со стороны покупателей к грузовикам именно калужского производства.

- Индустрия грузового транспорта одна из первых реагирует на изменения в экономике. Но мы можем работать уверенными темпами. И сейчас уровень нашей локализации достигает 30-35 процентов. Это наивысший уровень в этом направлении. И мы намерены возобновить производственные процессы, - заявил тогда Питер Андерсон.

По словам Олега Васильченко, 22 сентября началась сварка и покраска кабин: поскольку этот этап - определяющий, можно считать, что фактически запуск сборки грузовиков в Калуге начался. "Одно без другого не заработает, - подчеркнул он. - Это единый производственный цикл, так что можно считать, что производство стартовало неделей ранее".

Представитель концерна также заверил, что калужский завод обеспечен заказами до конца года. Это потребители исключительно российского рынка, подчеркнул Васильченко.

Одновременно с остановкой конвейера в феврале на калужском заводе было сокращено около 30 процентов персонала. Примерно двести работников были отправлены в вынужденный отпуск. Губернатор области Анатолий Артамонов во время встречи с руководством компании просил решить вопрос с трудоустройством уволенных работников. Питер Андерсон тогда же заверил, что "все рабочие, которые показали себя грамотными специалистами, не потеряют работу".

Сейчас с возобновлением производства, как сообщил представитель концерна, все "отпускники" вернулись на завод. У них был недельный тренинг для восстановления производственных навыков.

Напомним, что завод Volvo по производству грузовиков Volvo и Renault был открыт в Калуге в январе 2009 года. Тогда численность персонала составляла тысячу человек. Плановая мощность завода - 15 тысяч грузовиков в год (10 тысяч Volvo и 5 тысяч грузовиков Renault). В запуск калужского производства компания вложила порядка 100 миллионов евро.

Экскурсия на завод Вольво в Калуге

Что скрывается за стенами самого технологичного завода Вольво? У нас есть возможность посмотреть на одно из крупнейшних производств грузовиков в России.

Недавно журналистам предоствилась уникальная возможность постетить завод Вольво в Калуге. Его история началась 15 октября 2007 года — 11 лет назад — с закладки первого камня Стаффаном Юфорсом — президентом Volvo Truck Corporation, Стефано Шмелевски — президентом Renault Trucks и Анатолием Артамоновым — губернатором Калужской области. Производство расположилось на 55 гектарах Правобережного района Калуги, а инвестиции в проект превысили 100 млн. евро.

В соответствии с приказом Минпромторга РФ все грузовые автомобили Volvo калужской сборки, начиная с мая 2009 года, имеют статус отечественной техники. Уже с 2010 года начинается производство полного модельного ряда грузовиков. Сейчас завод производит 26 грузовиков в смену, а на собрку одного грузовика от начала и до конца уходит всего 16 минут. Некоторые процессы проходят на подвижной платформе, которая продвигает грузовик от станции к станции, тем самым выдерживая темп сборки.

После других российских предприятий приятно удивляет количество женщин-работниц. Здесь нет ничего удивительного: все операции по сборке и монтажу не требуют никаких тяжелых физических усилий, все легко и просто: не зря завод в Калуге — самый современый в системе заводов Volvo Group Trucks в мире. Впрочем, до полной победы над стереотипами еще далеко, и пока руководство стремится хотя бы к 17% женщин относительно мужчин.

Приятно видеть порядок на рабочих местах — все подписано, все под рукой

Все заводы Вольво имеют сертификат по качеству и экологии, причем, выдается он на все заводы сразу, и если на одном будет обнаружена какая-либо проблема, сертификат будет отозван до ее устранения на всех предприятиях. Также внедрена система Volvo Production System, основанная на концепции бережливого производства, и применяется система качества Volvo, основанная на аудите готовой продукции.

Первое огромное помещение — склад. Как бы банально ни прозвучало, но сразу создается впечатление, что это — невероятных размеров Икея. Все-таки у шведов страсть к упорядочиванию вещей, видимо, в крови, и это великолепно: чистота, порядок, все аккуратно и логично. Внутри завода даже есть правила движения: есть отдельные пешеходные зоны и зоны для движения погрузчиков.

Дальше, через переход, начинаются цеха сборки. Один лишь цех Вольво занимает 15 000 кв. метров! Это 20 станций и 200 операторов. Сразу представляется муравейник с точно отлаженной работой, каждый знает свою роль и быстро и четко ее выполняет.

Около каждой рабочей станции имеется сборочная инструкция, которая включает в себя список всех действий, которые работник должен сделать, чтобы передать элемент или грузовик на следующую станцию, все используемые детали и инструменты и раскадровку процесса в картинках — ошибиться просто невозможно. Интересный момент: все детали имеют английское наименование во избежание неточностей перевода и путаницы.

Уникальное явление для российского производства — доска ямазуми для оценки эффективности производственных процессов. Ямазуми – это графический инструмент, визуально демонстрирующий составляющие источники временного цикла процесса: время на операции по сборке, время на другие действия и так далее. Визуальный контроль помогает сократить время операции за счет понимания, куда оно тратится и как его оптимизировать. Действительно удачная находка. Однако снимать ее не разрешили, поэтому поверьте на слово.

Еще одно решение, позволяющее не дать сотруднику заскучать, обучить его максимальному количеству действий и дать возможность карьерного роста в рамках производства — это матрица поливалентности. Суть ее в том, что сотрудники не работают всегда на одном и том же месте, а перемещаются от одного производственного процесса к другому в течение своей карьеры. Это позволяет понять все технологические нюансы на разных станциях, обучиться всем действиям и повысить свои профессиональные навыки, а это, в свою очередь, ведет к карьерному росту. Вообще, к обучению у Вольво особый подход: все сотрудники должны постоянно совершенствовать свои навыки, проходить обучение и курсы повышения квалификации. Для этого Вольво проводит множетсво интересных мероприятий — вспомним, например, тот же Volvo Vista для механиков. Отличный способ показать свои навыки, посоревноваться с лучшими командами из разных стран, да и что уж скрывать — получить замечательные призы и славу лучших в своем деле.

В рамках же самого завода сотрудники могут проявить свою фантазию, предложив интересную и полезную идею по оптимизации производства. Раз в квартал все предложения рассматриваются руководством, и некоторые из лучших применяются на заводе. Разумеется, любая инициатива работника — это плюсик в карьерную карму. Так что проявлять себя полезно и выгодно.

Как всегда, особое внимание Вольво уделяет безопасности: операции, связанные с важными элементами, которые могут могут обернуться риском для водителя или участников дорожного движения, проверяются трижды. Также приятно было увидеть трепетное отношение не только к технической надежности и безопасности, но и ко внешнему виду продукции: все нежные, подверженные царапинам поверхности оборачиваются чехлами при сборке!

Часть элементов российского производства, часть — шведского. Например, топливные баки и ветровые стекла на завод поставляются отечественные.

Следующий цех — цех сварки. Здесь свариваются кабины, после чего проверяются в динамической камере — информация, полученная в ходе теста, сохраняется. На кабину приходится 3000 сварных точек, а вот отверстия делаются уже под каждого конкретного клиента в зависимости от выбранной комплектации.

Сварка кузова начинается с лонжеронов и идет дальше. Для удобства есть подъемно-переворотный стол, вращающий кабину в любую сторону. Еще одна интересная система контроля качества — аудит-ареа, бокс для экстремального тестирования кабины — например, на разрыв. Позже протестированные элементы кузова вырезаются и отправляются в главный офис, в Швецию для более детального изучения. Кстати, из Швеции приходят все кузовные элементы, здесь они только свариваются и красятся.

И, наконец, последний цех — цех покраски. Контроль за безопасностью там повышен, поскольку работа проводится с красками, лаками и другими пожароопасными веществами. Снимать со вспышкой категорически запрещено! Одна из главный особенностей покраски кузова — все пластиковые элементы красятся вместе с кузовом. Благодаря этому цвет всей кабины однородный. Кузова, помимо стандартных цветов, могут окрашиваться любыми другими — для этого есть даже специальная кабина.

Подготовка к окраске

Немного информации: цех имеет 9 ванн, 3 из них — катафорез, также есть 8 роботов. Все стадии окраски погружные, с 4 стадиями погружения — аналогов в России больше нет. Пропускная способность цеха — 3,64 кабины в час. Лакокрасочное покрытие имеет суммарную толщину 100 микрон, из них: 20 микрон — катафорез, 9 микрон — цинк, 35 микрон — праймер, 30 микрон — сОлидный цвет.

Общее впечатление о заводе осталось самое благоприятное. Каждый процесс на виду, сотрудники — грамотные, отлично обученные специалисты, постоянно совершенствующие свои навыки на многочисленных тренингах и курсах. Технологическая начинка завода — самая, насколько это возможно, современная. Признаюсь, он разрушил мои стереотипы о том, что российское производство чем-то отличается от европейского.

Истории успеха

«Я убежден, что в нынешних условиях лидерство на российском рынке определяется, в первую очередь, развитием индустриального присутствия компании. И сегодня мы открываем очередную страницу в производственной истории Volvo Group в России. Новый завод по сварке и окраске кабин – еще один шаг вперед в области повышения уровня локализации нашей продукции. К 2018 году мы планируем достичь уровня локализации 45%. Это действительно новая высота. Наша кооперация между заводами группы компаний Volvo в Калуге позволит нам стать еще ближе к клиентам и предлагать им продукцию высочайшего качества, сделанную в Калуге».

Питер Андерссон, генеральный директор Volvo Group в России.

На территории калужского региона в индустриальном парке «Калуга-Юг» реализуется несколько проектов «Вольво Груп»:

- Завод Volvo по производству грузовых автомобилей брендов «Вольво» и «Рено».

Сборка моделей «Вольво»: Volvo FH, Volvo FM, Volvo FL, Volvo FE.

Сборка моделей «Рено»: Renault Premium, Renault Kerax.

На заводе Volvo внедрена система Volvo Production System, основанная на концепции бережливого производства, а также применяется система качества Volvo, основанная на аудите готовой продукции.

На сегодняшний день завод Volvo в Калуге является самым современным предприятием в системе заводов Volvo Trucks в мире.

ЗАО «Вольво Восток» стало первым иностранным производителем грузовой техники, начавшим полномасштабное производство в России.

- Завод Volvo Group по производству кабин для грузовых автомобилей Volvo и Renault.

Продукция предприятия используется для комплектации тяжелых грузовых автомобилей под брендами Volvo и Renault, выпускаемых на расположенном по соседству заводе.

- Фирменный сервисный центр грузовой техники Volvo.

- Таможенный департамент Volvo.

С начала работы данного объекта сократилось время таможенного оформления единицы груза, приходящей в адрес предприятия «Вольво Восток» с 2-х дней (в 2010 году) до 8,5 часов.

Как в Калуге делают грузовики Volvo

Самое важное событие в жизни калужского завода Volvo Trucks, естественно, после закладки в 2007-м и ввода в строй в 2009-м, произошло в 2014 году: четыре года назад здесь начали сваривать и окрашивать кабины. По сути, на территории уже действующего сборочного завода открылся еще один – завод кабин. У меня в свое время получилось присутствовать на всех трех вышеназванных торжественных событиях, и вот в последних числах августа я снова оказался на российской производственной площадке Volvo Trucks. А значит, есть возможность оценить, насколько изменилось предприятие за прошедшие годы.

Внешне – завод тот же. Точнее, снаружи он остался таким, каким был, когда я приезжал сюда на открытие производства кабин. Но внешность обманчива: например, логотип Renault Trucks на фасаде есть, а сборки грузовиков этой марки в отдельно построенном для этого цехе – нет. Потому что французские грузовые автомобили только начали возвращать свои позиции на российском рынке после того, как несколько лет назад их продажи фактически достигли дна, и пока что разрыв с результатами того же Volvo Trucks остается слишком значительным: по данным за семь месяцев 2018 года, он более чем шестикратный! Таким образом, в нашей стране у Renault Trucks попросту нет приемлемого для локализации производства объема поставок.

Тем не менее вышеупомянутый цех не простаивает: на его площадях действуют склад, центр обучения и зона установки кузовов на шасси. Например, здесь на рамы трехосных и четырехосных Volvo FMX монтируют самосвальные платформы. Впрочем, может быть, сборка грузовиков Renault Trucks на завод еще вернется – на российском рынке марка растет быстрее любой другой из европейской семерки: прирост поставок по итогам семи месяцев выражается трехзначным числом – 242%. А по итогам 2017 года продажи Renault Trucks в стране и вовсе увеличились на порядок. Ни у кого из конкурентов даже близко нет подобной динамики!

В пик последнего кризиса, охватившего страну в 2014–2016 годах, компания Volvo Trucks на нашем рынке тоже столкнулась с трудностями: были месяцы, когда низкий уровень спроса делал выпуск машин в Калуге нерентабельным. Сейчас эти времена позади: российский рынок тяжелых грузовиков уверенно растет третий год подряд. И марка растет вместе с ним: увеличение продаж по итогам семи месяцев составило 46%. Соответственно, набирает обороты и выпуск Volvo Trucks в Калуге: сейчас сборочный цех хотя и продолжает работать в одну смену, но в течение нее на площадку готовой продукции отправляются 26 новых грузовиков!

Кстати, площадь сборочного цеха внушает уважение – он занимает 15 тыс. м 2 . В этих стенах будущий грузовик проходит все этапы сборки, начиная от завинчивания первых болтов в лонжероны рамы и заканчивая установкой кабины на полностью готовую ходовую часть.

А завод кабин, где их сваривают, грунтуют и окрашивают, сегодня работает в две смены. Потому что кабин за сутки здесь делают больше, чем автомобилей, а именно 38: помимо тех, что идут для дальнейшей установки в соседний цех, есть еще и те, что оправляются на экспорт – их везут на завод компании в бельгийский Гент.

В Калуге выпускают кабины двух типов: FH и FM. Каждая из них может быть изготовлена в одной из трех модификаций. Кузовные детали приходят на завод в деревянных ящиках разного размера и потом свариваются с помощью нескольких кондукторов. На каждую кабину приходится порядка трех тысяч точек сварки и около семи метров сварочных швов. Контроль качества – в расположенных прямо на территории цеха лабораториях, где готовые кабины проверяют на геометрию и на прочность.

В принципе, темп производства завода кабин может быть и выше. Тем более что здесь очень современный и производительный окрасочный цех – в этот визит мне довелось побывать в нем впервые. Перед покраской все кабины подвергают антикоррозионной обработке методом катафореза. Непосредственно в процессе окраски задействованы восемь роботов. Двери – единственные комплектующие кабин, которые приходят на завод в Калугу с уже нанесенной антикоррозионной защитой.

В общем, кабины в Калуге изготавливают не хуже, чем на других заводах компании. Как и автомобили в целом: среди разбросанных по миру предприятий Volvo Trucks по уровню качества российский завод уверенно держит почетное второе место. И это один из самых зримых итогов пути, пройденного за девять лет с момента начала его работы.

Другое дело – локализация. Стекла и топливные баки – это все, что смог назвать сопровождающий меня по цехам сотрудник завода, когда я поинтересовался у него о применении комплектующих российского производства. Коробку пер ед ач, которая также была упомянута в этом коротком перечне, по совести к локализованным отнести трудно – закручивание нескольких болтов в привезенные из-за рубежа детали делают ее таковой лишь формально. Честно говоря, за годы работы предприятия круг российских поставщиков наверняка можно было бы расширить. Хотя бы потому, что каждый локализованный компонент дает работу десяткам, а то и сотням рабочих на других предприятиях.

Тем не менее сегодня российский завод Volvo Trucks в качестве работодателя выглядит очень солидно: он обеспечивает занятость для почти шести сотен человек. И производственные успехи тоже не подлежат сомнению: за все время работы количество изготовленных здесь грузовиков перевалило за 25-тысячную отметку. Итог 2017 года: 4665 автомобилей – это 78% от всех реализованных компанией российским клиентам. И что еще важно: за время работы в Калуге научились выпускать очень интересные шасси, на основе которых впоследствии создают не менее интересные специальные автомобили. Впрочем, это тема для отдельного разговора. И такой разговор очень скоро у нас состоится.

Калужский проект Volvo

Увидеть в одном месте и в одно время руководителей сразу нескольких заводов Volvo Trucks — событие само по себе примечательное. Тем более, если происходит оно в небольшом российском городке.

В Калугу зарубежные делегации приехали за несколько дней до открытия нового завода Volvo и с весьма практичной целью — помочь российским коллегам в запуске производства грузовиков. Говорили на одном языке — английском. Именно он является официальным языком шведской автомобильной корпорации, независимо от того, где находится предприятие — в Бельгии, Швеции, Бразилии, Австралии, Америке, а теперь — и в России. Стоит ли удивляться, что без знания языка Объединенного королевства невозможно стать руководителем любого уровня на предприятиях Volvo Group. Да и рабочему он не помешает — все инструкции написаны исключительно на английском. Впрочем, они максимально просты — только цифры и описание деталей.

— Допустим, у вас есть номенклатурный номер шасси, которое собирается, каждая деталь имеет подномер, у вас есть содержание, рекомендации. Единственное, что надо знать, когда берешь в руки инструкцию — как письменно обозначаются детали, их количество, каким моментом они должны фиксироваться, ведь для каждой точки используется определенный набор пневмоинструментов. Фиксированный момент невозможно изменить. И это очень важно,— поясняет инженер завода Volvo в Калуге Андрей Егоров.— Ведь чем нередко грешит качество российской сборки? Купив новый автомобиль, сразу же едут в автосервис, чтобы сделать так называемую протяжку — подтягивают соединения. В данном случает это делать категорически запрещается, потому что каждая деталь в грузовике затянута с определенным моментом.

Андрей Егоров почти семь месяцев, шаг за шагом, изучал секреты производства на бельгийском и шведском заводах Volvo Trucks. И теперь о сборке и подготовке кабин грузовиков Volvo он знает всё. Рассказывая о своей работе, то и дело переходит с русского на английский — так для него привычней. Впрочем, как и для других его коллег — пока завод в Калуге строился, его будущие инженеры и бригадиры получали необходимые знания на европейских предприятиях Volvo Group. Как говорится, «лучше один раз увидеть, чем сто раз услышать…»

«Строили, строили и, наконец, построили. »

Один из высокопоставленных гостей, приехавший в Калугу на торжественное открытие завода Volvo, после просмотра фильма о его строительстве пошутил — мол, когда вы работать-то успевали, так много было праздников: закладка первого камня, возведение крыши, запуск производства…

Сопровождение каждого из этапов строительства шумным «торжеством по случаю» — с одной стороны, традиционная пиар-акция, привлекающая внимание общественности к новому делу. Но, с другой стороны, все просто радовались, что всё идет по плану, как по часам.

Это у них, в Европе, привыкли заводы строить быстро. А у нас, в России, построить автомобильное предприятие всего за год с небольшим — своеобразный подвиг.

Уникальность ситуации заключается в том, что европейская компания смогла построить завод, полностью следуя российским законам и строительным СНиПам. В Европе ведь как? Там иная система инвестиционного строительства: “design and build” — «проектируем и строим», причем происходит это одновременно.

В России же, как известно, пока проект не утвержден, строить не начнешь. Всё растягивается на временные этапы: сначала рисуется план, потом разрабатывается проект, он проходит экспертизу, получается разрешение на строительство, затем ведется само строительство, получается разрешение на ввод в эксплуатацию, и в конце «большого пути» построенный завод оформляется как имущественный комплекс.

Российские правовые реалии было сложно совместить с амбициозным графиком и планами шведов. Буквально на ходу вносились коррективы. Чтобы успеть в срок, очень жесткие условия выдвигались поставщикам стройматериалов и оборудования.

— При проведении тендеров основными критериями были цена, качество и скорость. То есть выигрывал тот, кто предлагал качественный товар за приемлемую цену и гарантировал минимальные сроки поставки. Покупая строительные и отделочные материалы, предпочтение отдавали, как правило, российским компаниям,— рассказывает Лев Ковалев, начальник юридического отдела завода ЗАО «Вольво-Восток».— А вот при выборе технологического оборудования участвовать в тендерах приглашали исключительно европейских поставщиков, тех, с кем Volvo Group работает уже десятки лет. Для калужского предприятия было выбрано оборудование фирм Векто (конвейеры), ABUS (крановое оборудование), Sun (испытательный стенд), Вамито (заправочное оборудование) и др.

Экскурсия по заводу

100 миллионов евро — в такую «копеечку» обошлись Volvo инвестиции в калужский проект, который торжественно объявили «первым в России иностранным заводом, начавшим полномасштабное производство грузовой техники». Что же до завода «ВТС-Зеленоград», где последние пять лет велась сборка грузовиков Volvo, то после запуска нового производства его решено перепрофилировать в центр по развитию персонала.

Вообще-то, быть номером один — это в традициях Volvo. Ох уж этот западный подход к бизнесу — стремление быть на несколько шагов впереди конкурентов! Судите сами, на счету Volvo в России:

Так что же представляет из себя калужский проект шведской фирмы?

Изначально — это 55 гектаров земли, отведенных под строительство завода грузовиков Volvo в промышленной зоне «Калуга-Юг».

Площадь самого завода — 44 тыс. м2. Из них 5 400 м2 заняло двухэтажное административное здание, при входе в которое нет ни привычных «вертушек», ни турникетов с магнитными картами, зато есть консультанты на ресепшн. Кроме офисов для руководства и клерков, предусмотрены переговорные комнаты для клиентов, show-room для гостей, а еще столовая, гардероб и т. д.

Через первый этаж административного здания по специальному переходу можно пройти на склад и в производственные помещения двух цехов — Renault и Volvo.

Цех, где планируется сборка грузовиков Renault, еще не работает. В нем только начали монтировать оборудование. Кстати, производственные линии для обоих цехов закупали одновременно, у одних и тех же фирм, что вполне объяснимо — устройства технологических цепочек, их компоненты абсолютно одинаковые. Принципиальное отличие лишь в количестве грузовиков конкретной марки, которые будут выезжать за ворота предприятия. Проектная мощность цеха Renault в 3 раза меньше — 5000 машин в год. Поэтому он и размерами поскромнее, и оборудование в нем размещено компактнее.

Между двумя цехами, отделенный от них противопожарными стенами, находится логистический склад. Сюда завозятся комплектующие для производства. Пока он почти пустой, но рассчитан на хранение до 30 тысяч деталей и узлов.

Сразу за складом — цех грузовиков Volvo, площадью 15 тыс. м2. Здесь расположены пять конвейерных линий общей длиной более 500 м, разделенные на 27 рабочих постов.

Технология сборки та же, что и на других заводах Volvo Trucks. В цех рама грузовика поступает в разобранном виде. Затем поэтапно происходит сборка рамы, шасси, осей, установка рамы на оси, установка двигателя и кабины. Отдельно выделены зона досборки (системы выпуска, радиатора, воздушного фильтра, переднего бампера), доводки готовой продукции под особые пожелания клиентов (например, так называемый «полярный вариант»), линия сборки двигателей и линия сборки кабины (включает 20 станций сборки!). На посту технического контроля проводится тестирование собранных грузовых машин. В отдельном боксе находится динамический испытательный стенд, на котором проверяются ходовые качества автомобиля.

Первый грузовик с конвейера этого цеха — Volvo FH Globetrotter — сошел 19 января 2009 г., во время торжественной церемонии запуска производства. Свидетелями этого события стали сотни гостей — высокопоставленные чиновники, федеральные политики, делегации с заводов Volvo Group, журналисты, дилеры и партнеры. Организаторы постарались — мероприятия в этот день шли один за другим: пресс-конференции, экскурсии, праздничное представление. Всё было выдержано в стиле «весна идет, весне дорогу!» — от изящных девушек из модельных агентств, встречавших гостей на ресепшн и в цехе, до церемонии запуска производства, ставшей своеобразным «весенним хай-теком»: лазерное шоу, водный экран, цветомузыкальные фонтаны и… Volvo FH Globetrotter, окруженный «сказочными цветами и бабочками». А в завершение вечера — выступление группы «Чайф» и фейерверк.

Но самым впечатляющим, конечно же, был момент, когда, взявшись за рубильник, полпред Президента РФ в ЦФО Г. Полтавченко, губернатор Калужской области А. Артамонов, президент Volvo Truck Corporation С. Юфорс, генеральный директор Volvo в России Л. Корнелиуссон, Чрезвычайный и Полномочный Посол Королевства Швеция в России Т. Бертельман символически «запустили» производство грузовиков. Такое вот своеобразное единение российской власти и зарубежного капитала. Не менее примечательны были и официальные речи, в которых одни благодарили за поддержку и помощь в реализации проекта, другие — за строительство предприятия на территории области и создание новых рабочих мест.

Перспективы развития

Итак, Volvo сдержала обещание и построила завод в Калуге. До конца марта собирать автомобили здесь будут на базе машинокомплектов, поступающих с других предприятий Volvo Trucks. С 1 апреля должна начаться полноценная сборка на базе номенклатурных номеров. Собираются пока только две модели — Volvo FH и Volvo FM.

Проектная мощность уже работающего цеха — 15 тысяч грузовиков Volvo в год. Сколько же их будет сходить с конвейера на самом деле, руководство шведского автоконцерна сказать не берется. Во время пресс-конференции на открытии завода генеральный директор Volvo в России Ларс Корнелиуссон дипломатично пояснил, что «работать на склад» никто не собирается:

— Конечно, мы не будем производить грузовики, потребности в которых нет на рынке. Поэтому рынок будет определять тот объем, который мы будем выпускать на нашем предприятии в Калуге.

С ростом объемов производства увеличится и число сотрудников завода, в перспективе — до 1000 человек, из них 850 — технический персонал.

В планах — повышение доли локализации производства до 33%. Второй год руководство Volvo ведет переговоры с российскими и иностранными производителями надстроек и автокомпонентов. Первая ласточка — начало строительства в Калуге завода «Бецема», который будет поставлять самосвальные кузова для автомобилей.

Уже весной на территории завода Volvo заработает собственная сервисная станция — Вольво Трак Центр-Калуга. Что же касается планов по созданию в Калуге завода строительной техники Volvo, провозглашенных ранее, то они отложены до лучших времен.

Как делают грузовики Volvo в Калуге

В январе 2009 года в Калуге был открыт новый завод Volvo по производству грузовых автомобилей. Первый завод был открыт в 2003 в Зеленограде, но из-за нехватки мощностей производство было перенесено на новую территорию под Калугу. На сколько я знаю, отсюда еще не было репортажей в интернете, так что спешите видеть.

1.В Калуге находится не просто завод, а целый комплекс, включающий в себя и производство, и установку дополнительного оборудования, и сервис-центр, и офисную часть, куда приезжают клиенты для заключения контрактов.

2.Весь этот комплекс на 55 Га был построен за рекордные сроки. От закладки первого камня до запуска производства прошло менее двух лет. Сейчас производственные мощности рассчитаны на выпуск 15 тысяч грузовиков в год.

3.Volvo Truck Corporation является второй по величине мировой маркой производителей грузовых автомобилей. В эту же корпорацию входят Renault Trucks, Nissan Diesel и Mack Truck. Грузовики Volvo отлично знакомы на всей территории бывшего СССР.

Еще в 1973 году компания заключила контракт на поставку “Совтрансавто” 100 седельных тягачей. И сейчас именно автомобили Вольво являются лидерами коммерческого грузового транспорта в России. Каждый четвертый грузовик – Volvo. Все автомобили, выпущенные на заводе в Калуге имеют статус отечественной продукции. Вот такой вот он, отечественный автопром.

4.Как и любая культовая марка, Вольво выпускает свою линию одежды, аксессуаров, даже игрушек. Раз в три года проводит океанскую регату на парусных яхтах Volvo Ocean Race (Volvo кроме грузовиков и автобусов выпускает строительную технику, системы морских двигателей и даже компоненты для космических систем).

5.И уже более 13-ти лет в России действует школа Volvo по обучению механиков и водителей. Конечно же это не автошкола по открытию грузовых категорий. Туда приходят профессиональные водители для повышения квалификации. Правильно распланировать время поездки, рассчитать запас топлива, верно выбрать среднюю скорость и многое другое. Из этого складывается удачный рейс, а следовательно, экономия для клиента.

6.В Калуге выпускаются среднетоннажные грузовики. Основные типы это карьерные грузовики FMX и седельные тягачи FM и FH.

7.Политика компании такова, что грузовики про запас не строятся. Каждая машина собирается под конкретного клиента с учетом его требований и пожеланий. На шасси устанавливается сертифицированное оборудование ведущих производителей.

8.В среднем, от заключения контракта до получения клиентом автомобиля проходит пара-тройка месяцев. Заказывают, конечно же, не по одному автомобилю, а сразу несколько десятков. Завод работает с клиентом напрямую, таким образом исключается накрутка цены перекупщиками и клиент получает именно то, что он хочет.

9.Небольшие региональные тягачи FM – хит продаж в России и их все же делают с небольшим запасом. Все равно разлетаются как горячие пирожки.

10.Вот сам завод (справа), офисное здание (слева) и площадка для готовой продукции. С виду вроде небольшое здание, однако ежедневно из него может выходить более 40-ка грузовых автомобилей различной комплектации. Видите полуприцепы, стоящие в очереди под разгрузку? Это приехали запчасти для сборки.

11.Двигатели, коробки передач, кабины приезжают уже в полусобранном виде. К примеру, двигатели приехали из родного для Вольво города Sko”vde, а кабины приезжают из заводов в Швеции и Бельгии. Автопоезд прибывает на завод, оставляет полный полуприцеп и забирает пустой. И тут же отправляется в обратный рейс.

12.Не знаю, как на других автозаводах, а тут еще до рождения автомобиля точно знают номер его рамы, номер двигателя и комплектацию. Вот этот двигатель был привезен за тысячи километров чтобы составить единое целое именно с этой коробкой.

13.Здесь же сразу заливается нужное масло. Для условий севера одно, для центральной России другое, а для карьерной техники третье.

14.Для каждого двигателя свой комплект. После сборки тележка должна остаться пустой, “экономия” деталей исключена.

15.С другого конца цеха идет конвеер по сборке шасси. Нам повезло, тысячник.

16.Вольво одна из немногих марок до сих пор наряду с болтовыми соединениями использующая клепки. Это намного прочнее, гибче и легче болтовых соединений. Единственный серьезный минус – ремонтопригодность. Болт можно поменять в любых условиях, а клепку придется высверливать и клепать заново.

17.Этот не хитрый механизм переворачивает раму. На начальном этапе ее удобней собирать в перевернутом виде, а потом уже в нормальном.

18.Завод является одним из самых крупных предприятий области, вносит немалый вклад в бюджет и поддерживает несколько социальных программ. Даже проводится детский турнир по хоккею на кубок Volvo.

19.Параллельно с рамами собирают мосты и элементы подвески.

20.Обратите внимание, хоть это и конвеер, но они все разные.

21.Все запчасти приходят вот в таких ящиках. Сложно представить, сколько раз этот контейнер пересекал границу.

22.Со склада (он в этом же помещении) ящики привозятся на таких складских погрузчиках. А более мелкие запчасти развозятся небольшим автопоездом с несколькими вагончиками-тележками.

23.Склад – это многоярусное сооружение. Все ящики маркируются бирками с штрих-кодами, так что все лежит на своем месте и не теряется.

24.То, что помельче – пониже. На территории сборочного цеха так же есть небольшие площадки, временные склады. Там хранятся запчасти, использующиеся в течение рабочей смены.

25.На сегодняшний день завод Volvo в Калуге является самым современным предприятием в системе заводов Volvo Trucks в мире.

26.Тут используются самые передовые технологии. Не забывают и об условиях труда.

27.Одним из самых важных и трудоемких процессов создания автомобиля является установка на раму подвески.

28.В этой операции очень много пунктов, поэтому и людей на этой точке тоже много.

29.В работе практически не используется ручной инструмент. В основном это пневмогайковерты. Причем, каждый регулярно проходит проверку на соответствие и если возникает хотя бы малейшее подозрение в неисправности, тут же отправляется в ремонт.

30.Так что можно быть уверенным, что один и тот же крепеж на различных экземплярах автомобилей затянут с одинаковым моментом и соответствует техническим требованиям.

31.Нижняя часть автомобиля, если это можно так назвать конечно, собрана. Давайте посмотрим, как собирают кабину. Тут идет сборка и проверка головного света.

Интересный факт. Для удешевления обслуживания с 2010 года Volvo выпускает фары не единым блоком, как это было ранее, а отдельными компонентами. Если на грузовике разобьется противотуманка, что не редкость, достаточно будет заменить именно противотуманку, а не весь блок целиком. Логика, совершенно не понятная для легковых производителей, которые, если бы дали им волю, выпускали автомобили вообще без возможности ремонта.

32.Кабины приходят уже окрашенные. Если в процессе перевозки образовались мелкие сколы, рядом есть камера для покраски. Чтобы у рабочих был доступ ко всем поверхностям кабины, ее крепят на специальный манипулятор, с помощью которого ее можно перевернуть практически в любой плоскости.

33.Двери снимают и вешают на специальные кронштейны позади кабины. Сами кабины так же двигаются по конвееру и перемещаются от пункта к пункту.

34.Пока в кабине прокладывают электропроводку, шумоизоляцию, утеплитель, ставят сиденья и панели, сзади в двери устанавливают стеклоподъемники, замки и декоративные панели.

35.Ну что, устали? Недолго осталось.

Пока все элементы будущего автомобиля стягиваются в одну точку сборки, можно посмотреть на место отдыха бригад. По всему цеху их несколько. Тут можно передохнуть, почитать информационную доску, узнать график работы, поговорить с бригадиром. На всех таких точках установленны компьютеры, на которых можно посмотреть информацию о выполненной работе.

36.Здесь же находятся личные шкафчики с инструментом. Каждый из них подписан, вот это шкафчик Бабаевской Белочки.

37.На производстве много женщин. В планах уравнять соотношение полов один к одному. Конечно, не за счет сокращения мужской части работников, а за счет расширения производства.

38.Но вернемся на конвеер. Он ждать не любит, вот и мы пропустили момент установки двигателя и успели только на процесс сращивания хитрых систем.

39.Небольшое лирическое отступление. Несмотря на то, что во время съемки в цеху не горело искуственное освещение, это получилось одно из самых светлых производств, которое я видел. Дело в том, что в потолке находятся световые короба и в дневное время весь цех освещается обычным солнечным светом. Особенно красиво это смотрится на заключительном конвеере.

40.Каждый автомобиль уже с рождения сопровождает целое досье. Позже к нему еще добавятся результаты испытаний на стенде.

41.И вот самые волнительные секунды. До этого автомобиль, даже уже в собранном виде, перемешался по конвееру на специальных тележках.

42.И вот в первый раз он встает на колеса.

43.Тут же происходит первая заправка топливом.

44.И тут же заправляется кондиционер и охлаждающая жидкость в радиатор.

45.В принципе, все, автомобиль готов. Далее уже своим ходом он двигается на яму для проведения заключительных работ. Яма тоже компьютеризированна.

46.Делается сход-развал.

47.И автомобиль загоняется в специальное помещение на динамометрическую машину. Результаты теста подшиваются к “делу” и будут хранится а архиве в бумажном и электронном виде.

48.Вот такое вот небольшое производство Вы думаете, что на этом все? Конечно нет!

Читайте также: