Муфта опережения впрыска топлива камаз принцип работы

Обновлено: 28.04.2024

Муфта опережения впрыска топлива

В дизельных двигателях топливо впрыскивается в нагретый сжатием воздух, имеющий температуру 450…550 °С и давление 30…40 кгс/см2. Подача топлива начинается до ВМТ и может заканчиваться как до, так и после ВМТ.

Началом подачи топлива считается начало впрыска топлива ТНВД. Подача топлива начинается в точке А. Угол поворота коленчатого вала между началом впрыска и В.М.Т. называют углом опережения впрыска.

В течение некоторого времени после начала впрыска горение еще не поступает. Давление в этот период изменяется из-за продолжающегося сжатия, причем вначале несколько снижается температура, а соответственно и давление сжимаемого воздуха вследствие затраты теплоты на нагревание и испарение поданного топлива. В течение указанного периода развиваются предпламенные реакции, возникают первые очаги самовоспламенения, и давление начинает повышаться в результате выделения теплоты сгорания.

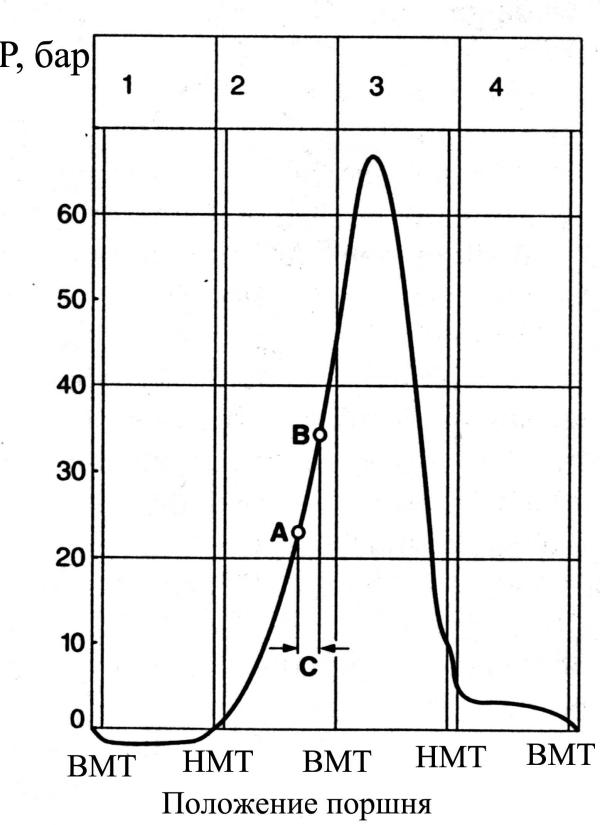

Рис. Диаграмма изменения давления в дизельном двигателе в зависимости от угла поворота коленчатого вала:

Р – давление в цилиндре двигателя; А – начало впрыска топлива; В – начало сгорания топлива; с – период задержки воспламенения; 1 – такт впуска; 2 – такт сжатия; 3 – такт сгорания и расширения; 4 – такт выпуска

Точку В, в которой линия повышения давления вследствие сгорания отрывается от линии сжатия при его отсутствии, условно принимают за начало сгорания, а интервал времени, (в градусах поворота коленчатого вала) между точками А и В – за период задержки воспламенения или период индукции. В результате сгорания значительной части испарившегося топлива, образовавшего с воздухом за этот период горючую смесь, а также вследствие сгорания продолжающего поступать через форсунку топлива давление и температура на участке А–В быстро повышаются.

Подача топлива в цилиндры двигателя зависит от его режима работы и может изменяться.

Для опережения впрыскивания топлива в цилиндры дизеля в зависимости от частоты вращения его коленчатого вала в передней части насоса установлена центробежная муфта.

В момент впрыска топлива через нагнетательный клапан ТНВД игла форсунки приподнимается за счет волны давления, которая передается со скоростью звука по трубопроводам высокого давления. Необходимое время для передачи давления всегда одинаково и не зависит от частоты вращения коленчатого вала двигателя, это же характерно и для воспламенения топлива. Независимо от частоты вращения максимальное давление при сгорании достигается всегда в одинаковое время. При работе двигателя на высокой частоте вращения коленчатого вала без коррекции угла опережения впрыска происходило бы запаздывание впрыска. Поэтому с увеличением частоты вращения коленчатого вала необходимо несколько раньше производить впрыск топлива, чтобы достичь оптимального процесса сгорания.

Муфта опережения впрыска топлива

Опережение момента впрыска топлива (начала подачи топлива) осуществляется автоматической муфтой опережения впрыска в зависимости от частоты вращения коленчатого вала. Муфта опережения впрыска топлива состоит из двух полумуфт – ведущей 1 и ведомой 2. Обе полумуфты подвижно соединены между собой через эксцентриковый элемент 5, состоящий из компенсирующих и регулировочных эксцентриков, которые направляются штифтом, жестко связанным с корпусом. Внутренняя полумуфта жестко связана с кулачковым валом насоса высокого давления. К наружной полумуфте прикреплен привод ТНВД (звездочка, шестерня). Внутри муфты опережения впрыска расположены центробежные грузы 8, которые соединены с эксцентриковым элементами 5 и удерживаются в исходном положении пружинами с переменной жесткостью 7.

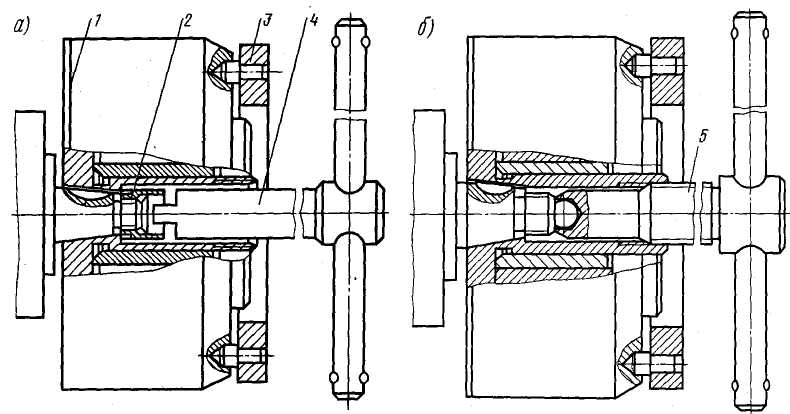

Рис. Муфта опережения впрыска:

1 – ведущая полумуфта (приводная шестерня); 2 – ведомая полумуфта (ступица); 3 – корпус муфты; 4 – эксцентрик регулировочный; 5 – эксцентрик дополнительный; 6 – палец; 7 – пружина; 8 – груз; 9 – опорная шайба

Принцип работы муфты показан на рисунке. На небольшой частоте вращения коленчатого вала двигателя центробежные грузы сжаты за счет сил стягивающих пружин, при этом ведущая и ведомая полумуфты не имеют угла расхождения. По мере увеличения частоты вращения коленчатого вала возрастают центробежные силы, действующие на грузы. Под действием этих сил преодолевается противодействие пружин и грузы расходятся. Грузы, воздействуя на эксцентриковый элемент, поворачивают ведомую полумуфту, связанную с кулачковым валом на определенный угол, что приводит к угловому смещению кулачкового вала насоса (по направлению вращения) относительно привода насоса. Следовательно, угол опережения впрыска топлива увеличивается.

Рис. Принцип действия муфты опережения впрыска топлива

При снижении частоты вращения коленчатого вала центробежная сила грузов уменьшается и под действием пружин ведомая полумуфта поворачивается относительно ведущей в сторону, противоположную вращению кулачкового вала насоса, в результате чего угол опережения впрыска уменьшается.

Ремонт, обслуживание и устройство автоматической муфты опережения впрыска топлива КАМАЗ, руководство

Далее устанавливают в муфту съемник 5 (рис. 6.7, б) и спрессовывают муфту с кулачкового вала ТНВД. Отвернув винты 17 (рис. 6.8) с шайбами 18, сливают масло из корпуса муфты.

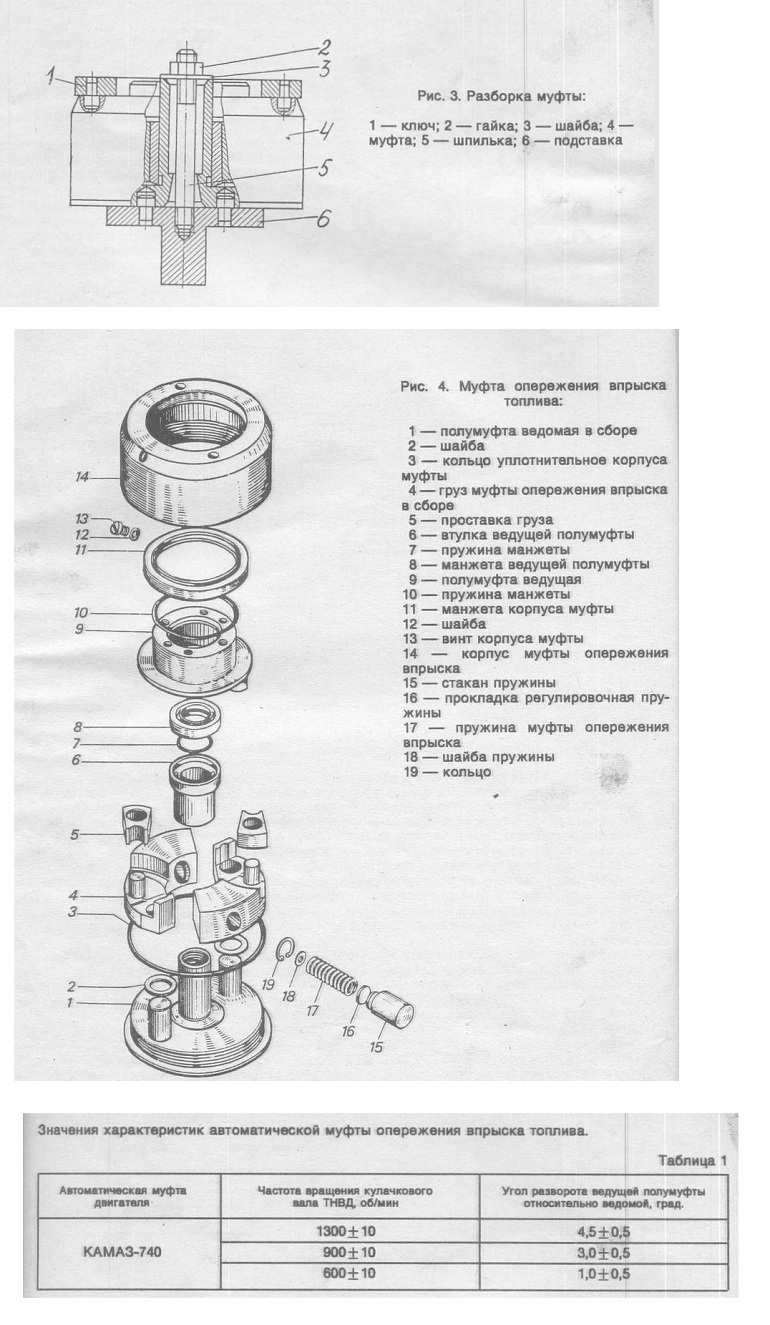

Корпус муфты устанавливают на подставку 6 (рис. 6.9), зажатую в тисках, заворачивают в подставку шпильку 5, шайбу 3 закрепляют гайкой 2. Расчеканив ведомую полумуфту в двух местах ключом 1, отворачивают корпус муфты в сборе с манжетой и пружиной. Расчеканку необходимо производить так, чтобы сохранить опорный уплотняющий торец ведомой полумуфты.

Разборка муфты КАМАЗ, запчасти, детали (рис. 6.9):

1 — ключ; 2 — гайка; 3 — шайба; 4 — муфта; 5 — шпилька; 6 — подставка

Автоматическая муфта опережения впрыска топлива КАМАЗ, запчасти, детали (рис. 6.8):

1 — полумуфта ведущая; 2, 4 — манжеты; 3 — втулка ведущей полумуфты; 5 — корпус; 6 — прокладки регулировочные; 7 — стакан пружины; 8 — пружина; 9, 15, 18 — шайбы; 10 — кольцо упорное; 11 — груз с пальцем; 12 — проставка с осью; 13 — полумуфта ведомая; 14 — кольцо уплотнительное; 16 — ось грузов; 17 — винт; 18 — шайба

Сняв уплотнительное кольцо 14 (см. рис. 6.8) корпуса 5 муфты с ведомой полумуфты 13, снимают ведущую полумуфту 1 в сборе с втулкой 3 и манжетой 2 со ступицы ведомой полумуфты 13. Далее с пальцев грузов 11 снимают проставки 12, а с осей 16 грузов ведомой полумуфты — грузы 11 муфты и шайбы 15. Грузы муфты разукомплектованию не подлежат, поэтому необходимо сохранить спаренность грузов для последующей установки. Ведомую полумуфту 13 в сборе снимают с приспособления.

Из грузов вынимают стаканы 7 пружины, регулировочные прокладки 6, пружины 8, шайбы 9 и упорные кольца 10. Из корпуса 5 муфты с помощью оправки выпрессовывают манжету 4 в сборе с пружиной. Из ведущей полумуфты 1 вынимают манжету 2 в сборе с пружиной и выпрессовывают втулку 3.

Детали автоматической муфты моют, обдувают сжатым воздухом и дефектуют. Изношенные детали меняют на новые.

Детали ведущей полумуфты бракуют при значении диаметров:

- боковой поверхности пальца — менее 17,9 мм;

- отверстия в проставке под палец ведущей полумуфты — более 18,1 мм;

- внутреннего диаметра втулки — более 28,05 мм;

наружного (сопрягаемого) диаметра втулки и менее 45,027 мм.

Ведомую полумуфту бракуют при наличии рисок, задиров на рабочих поверхностях осей грузов и конусной поверхности, трещин на ведомой полумуфте, сколов или срезов шпоночного паза, а также при износе: поверхности оси груза — до диаметра более 19,98 мм; шпоночного паза — до ширины более 4,1 мм.

Груз в сборе бракуют при наличии цветов побежалости на поверхности груза, при увеличении радиуса образующей поверхности груза по сравнению с шаблонным R = 34,1 мм, а также при значениях диаметров:

- наружной поверхности пальца груза — менее 13,974 мм;

- отверстия груза под ось груза — более 20,1 мм;

- внутренней поверхности проставки, сопряженной с пальцем груза, — более 14,07 мм.

Установив ведомую полумуфту 1 (см. рис. 6.8) на приспособление для разборки-сборки, смазывают трущиеся детали муфты моторным маслом. На оси ведомой полумуфты устанавливают шайбы 15 и грузы 11 муфты в сборе. Грузы используют одной группы ( по статическому моменту), они должны свободно вращаться на своих осях, заедания и местные прихватывания не допускаются. Далее проверяют зазор в сопряжении груза 11 муфты с осью, который не должен превышать 0,24 мм.

Проставки 12 устанавливают на пальцы грузов. Они должны свободно вращаться на пальцах, без заеданий и местных прихватываний.

Втулку 3 запрессовывают в ведущую полумуфту, после чего запрессовывают манжету 2 в сборе с пружиной в отверстие полумуфты и устанавливают в регулировочный стакан 7 прокладки 6, пружины 8 и шайбы 9. В направляющие отверстия грузов с помощью съемника для стопорных колец вставляют стопорные кольца 10. Ведущую полумуфту в сборе устанавливают на ступицу ведомой полумуфты.

Стаканы 7 располагают в направляющих отверстиях грузов. Они должны перемещаться в отверстиях свободно, без заеданий. Зазор между проставкой 12 и профильной поверхностью грузов необходимо проверить и при необходимости отрегулировать. Он должен быть не более 0,15 мм. При сведенных до упора поворотом ведущей полумуфты грузах один из зазоров должен быть не более 0,1 мм, другой — равен нулю (зазоры регулируются подбором проставок).

Манжету 4 в сборе с пружиной запрессовывают в корпус 5 муфты, причем корпус муфты должен быть заподлицо с внутренней торцевой поверхностью манжеты. В выточку ведомой полумуфты 13 устанавливают уплотнительное кольцо 14, накручивают на ведомую полумуфту в сборе корпус 5 муфты и затягивают его. Перед установкой корпуса необходимо обеспечить равные зазоры между корпусом и стаканами пружин при сведенных до упора грузах. Разность зазоров должна быть не более 0,2 мм. Момент затяжки корпуса муфты 250 . 280 Н*м (25. 28 кгс*м).

Автоматическую муфту опережения впрыска топлива в сборе снимают с подставки, заливают в нее масло, применяемое для двигателя, до появления его в другом отверстии, после чего закручивают винты 17 с шайбами 18.

Установив муфту в сборе на конус кулачкового вала ТНВД и совместив прорезь в муфте со шпонкой на валу ТНВД, закручивают гайку крепления муфты [момент затяжки 100. 120 Н*м (10. 12кгс*м)].

ТНВД в сборе с автоматической муфтой опережения впрыска топлива устанавливают на стенд, где проверяют характеристики муфты и при необходимости регулируют углы разворота.

Характеристики автоматической муфты опережения впрыска топлива двигателя КамАЗ-740 должны соответствовать значениям, приведенным ниже.

Частота вращения кулачкового вала ТНВД, мин -1

1300±10

900±10

600±10

Угол разворота ведущей полумуфты относительно ведомой, град.

4,5 ±0,5

3,0 ±0,5

1,0 ±0,5

При несоответствии характеристики муфты указанным значениям углы разворота муфты регулируют прокладками 6, устанавливаемыми одновременно равной толщины под каждую пружину 8. Увеличение суммарной толщины прокладок уменьшает угол разворота муфты.

После регулировки подтягивают корпус муфты [момент затяжки 250. 280 Н*м (25. 28 кгс*м)] и зачеканивают ведомую полумуфту в двух местах.

Муфта опережения впрыска топлива камаз принцип работы

Муфта опережения впрыскивания топлива служит для обеспечения экономичной работы двигателя на различных скоростных режимах

При возрастании частоты вращения коленчатого вала она автоматически увеличивает угол опережения и тем самым обеспечивает достаточное время для сгорания топлива, а при снижении частоты вращения уменьшает этот угол.

Муфта состоит из двух полумуфт: ведущей 1 (рис.1) и ведомой 13.

Ведомая полумуфта 13 закреплена на конической поверхности переднего конца кулачкового вала топливного насоса шпонкой и гайкой с шайбой, ведущая пулумуфта 1 - на ступице ведомой полумуфты (может поворачиваться на ней).

На ведомую полумуфту навернут корпус 5, объединяющий детали муфты.

Грузы 11 свободно надеты на пальцы, запрессованные в ведомую полумуфту.

Пружины 8 удерживают грузы на упоре во втулку 3. Этой втулкой ведущая полумуфта свободно надета на цилиндрический выступ ведомой полумуфты.

Проставки 12, закрепленные на осях, выполненных заодно с полумуфтой, расположены между пальцами грузов и их криволинейными поверхностями В.

Крутящий момент от привода ТНВД передается на ведущую полумуфту 1, которая через проставки 12, грузы 11 и оси 16 грузов вращает ведомую полумуфту 13, закрепленную на носке кулачкового вала ТНВД.

При малой частоте вращения коленчатого вала грузы под действием пружин 8 находятся в сведенном до упора во втулку 3 состоянии, а ведомая полумуфта занимает определенное положение относительно ведущей.

Как только частота вращения коленчатого вала начинает превышать 1200 об/мин, возникающие центробежные силы грузов 11 превышают усилия предварительно сжатых пружин 8. Вследствие этого грузы начинают расходиться, поворачиваясь на осях 16.

Проставки 12 под действием раздвигающихся вместе с грузами пальцев поворачиваются вокруг своей оси.

Упираясь профильной поверхностью в криволинейную поверхность и скользя по ней к центру, проставки проталкивают грузы в сторону вращения.

Ведомая полумуфта вместе с валом насоса разворачивается по ходу вращения муфты, увеличивая угол опережения впрыскивания топлива.

При номинальной частоте вращения грузы расходятся до упора, обеспечивая наибольший угол разворота полумуфт, равный 4°30', что соответствует увеличению установочного угла (при неработающем двигателе) опережения впрыскивания топлива на 9° поворота коленчатого вала.

Когда частота вращения вала снижается, грузы сближаются под действием пружин 8, уменьшая угол опережения.

Для смазывания трущихся поверхностей муфты в нее заливают 0,16 л моторного масла через отверстия в корпусе, закрытые пробками.

Под действием центробежных сил масло поступает ко всем трущимся поверхностям деталей, причем наиболее нагруженные сопряжения (проставка — поверхность В груза, груз — ось, проставка — ось) находятся в масляной ванне.

Устройство автомобилей

Муфта опережения впрыска топлива служит для автоматического изменения угла опережения впрыска при изменении частоты вращения коленчатого вала.

Углом опережения впрыска (опережения впрыскивания) топлива называется угол между положением кривошипа коленчатого вала относительно верхней мертвой точки (ВМТ) в момент начала впрыска топлива и его положением, соответствующим нахождению поршня в ВМТ.

Впрыск топлива в цилиндр двигателя должен осуществляться до прихода поршня в ВМТ в конце такта сжатия, т. е. с некоторым опережением. Это необходимо для того, чтобы топливо успело перемешаться с воздухом в цилиндре, и началось его активное горение к приходу поршня в верхнюю мертвую точку. При этом момент впрыска топлива рассчитывают из условия, чтобы максимальное давление газов на поршень создалось уже после его прохождения ВМТ.

При увеличении частоты вращения коленчатого вала угол опережения впрыска топлива должен увеличиваться. Несоблюдение этого требования ведет к увеличению расхода топлива и потери мощности двигателя. Ведь с увеличением частоты вращения значительно уменьшается время, отводимое на впрыск, смесеобразование и начало активной фазы горения. При этом топливо просто не успевает смешаться с воздухом для полного и качественного сгорания в дальнейшем, а скорости горения не хватает для того, чтобы к моменту перехода поршня через ВМТ процесс тепловыделения был максимальным.

Автоматическое регулирование угла начала впрыска топлива обеспечивает специальное устройство, называемое муфтой опережения впрыска. По аналогии с муфтой опережения впрыска работают устройства карбюраторных двигателей, у которых автоматически регулируется угол искрообразования при помощи специального устройства, размещенного в прерывателе системы зажигания. Кроме того, современные бензиновые двигатели все чаще оснащаются устройствами автоматической регулировки фаз газораспределения, т. е. управляют работой клапанов ГРМ.

Следует отметить, что регулирование угла опережения впрыскивания топлива в современных системах питания дизелей (таких, как управляемая электроникой система насос-форсунка или Common Rail) осуществляется при помощи электронного блока управления, который корректирует параметры впрыска на основании показаний различных датчиков, информирующих о режимах работы и требуемой динамике двигателя в данный момент времени.

Устройство и работа центробежной муфты опережения впрыска

Устройство муфты опережения впрыска топлива рассмотрим на примере центробежной муфты опережения впрыска, применяемой в системе питания дизельных двигателей ЯМЗ. Она закрепляется на переднем конце кулачкового вала ТНВД, поэтому насос приводится в действие через муфту опережения впрыска, которая является промежуточным звеном в приводе ТНВД.

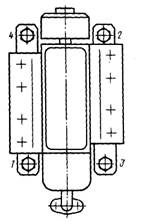

Муфта опережения впрыска состоит из корпуса 14 (рис. 1), ведущей полумуфты 12, ведомой полумуфты 1, двух грузиков 7 и двух пружин 2.

Привод муфты осуществляется от зубчатых колес механизма газораспределения и валика привода. Распределительное зубчатое колесо закреплено посредством шпонки на валике привода ТНВД, на заднем конце которого закрепляется ведущий фланец 23 муфты.

Ведущий фланец двумя болтами скрепляется с промежуточным фланцем 21.

Промежуточный фланец соединяется с ведущей полумуфтой 12 посредством шайбы 17, установленной в металлической обойме 19. В шайбе вырезано четыре паза; в пазы 16 входят шипы 20 промежуточного фланца, а в пазы 18 – шипы 9 ведущей полумуфты.

Ведомая полумуфта 1 закрепляется на шпонке на переднем конце кулачкового вала насоса и завинчивается в корпус 14. Грузики надеваются на пальцы 4.

Пальцы 13 ведущей полумуфты упираются в криволинейные поверхности 6 грузиков. На пальцах 4 и 13 выполнены углубления 5, в которые упираются предварительно сжатые пружины 2. Пружины стремятся повернуть полумуфты 1 и 12 относительно друг друга.

На рисунке 1, б показано положение деталей муфты при малой частоте вращения коленчатого вала.

При увеличении частоты вращения возрастает центробежная сила грузиков, и они расходятся в стороны, поворачиваясь вокруг пальцев 4. При этом криволинейные поверхности 6 грузиков скользят по пальцам 13 ведущей полумуфты, расстояние между пальцами 4 и 13 уменьшается (размеры L1 и L2) и пружины сжимаются.

Подтягиваясь к пальцам 13, пальцы 4 поворачивают ведомую полумуфту 1 с кулачковым валом 24 насоса в сторону вращения приводного вала (рис. 1, в), увеличивая тем самым угол опережения впрыска топлива на угол α .

Метки 15 на корпусе 14 муфты, промежуточном фланце 21 и ведущем фланце 23 при сборке совмещают, чем обеспечивается правильная установка момента начала впрыска.

На корпусе муфты имеются отверстия, закрываемые пробками (или винтами с уплотнительными шайбами) и служащие для заполнения полости муфты моторным маслом. Масло заливается в верхнее отверстие до появления его из нижнего отверстия.

На рисунке 2 представлен усовершенствованный привод ТНВД двигателя ЯМЗ-238 М2.

На вал привода 1 посредством стяжного болта 8 закрепляется ведущая полумуфта 9 привода. Ведомая полумуфта 10 привода болтами 15 крепится к муфте 12 опережения впрыска топлива. Ведущая полумуфта 9 связана с ведомой полумуфтой 10 через пакет пластин 3 болтами 11 и 16. Второй пакет пластин 3 (на рис. 2 слева) обеспечивает жесткость фланцу 6.

Метка б на указателе 13 и метка а на ведомой полумуфте 10 служат для установки начального угла опережения впрыска топлива. Для этого отворачивают две гайки 7 и поворотом муфты опережения впрыска посредством овальных отверстий на фланце 6 полумуфты совмещают указанные метки. Положение коленчатого вала при этом должно соответствовать концу хода сжатия в первом цилиндре.

Установка угла опережения впрыска

Установка угла опережения впрыскивания выполняется в следующей последовательности:

1. Подготавливают двигатель – находят в первом цилиндре такт сжатия и устанавливают коленчатый вал вращением маховика в положение, соответствующее углу начала впрыска цилиндра. Для этих целей в деталях КШМ (маховик, кожух или др.) предусматривают специальные устройства и метки, позволяющие контролировать конец такта сжатия.

2. Подготавливают насос – на первую секцию ТНВД устанавливают моментоскоп – стеклянную трубку, соединенную через резиновый патрубок с топливопроводом высокого давления. Поворачивают вал насоса до тех пор, пока в трубке не покажется топливо.

Отворачивают вал обратно на угол 30…40˚ и осторожно вращают вал в прямом направлении. Как только поверхность топлива (мениск) в трубке моментоскопа дрогнет, вращение вала насоса прекращают.

3. Соединяют насос с приводом и крепят его на блоке, после чего проверяют правильность установки момента начала впрыска, проворачивая коленчатый вал на два оборота. В конце второго оборота внимательно следят за мениском в моментоскопе. Когда он дрогнет, вращение коленчатого вала прекращают.

По меткам на деталях КШМ определяют правильность установки угла. При необходимости угол опережения впрыска корректируют.

Назначение муфты автоматической опережения впрыскивания топлива

Муфта автоматическая опережения впрыскивания топлива изменяет начало подачи топлива в зависимости от частоты вращения коленчатого вала двигателя. Применение муфты обеспечивает оптимальное для рабочего процесса начало подачи топлива по всему диапазону скоростных режимов. Этим обеспечивается экономичность и приемлемая жесткость процесса в различных скоростных режимах работы двигателя.

1.2. Устройство муфты автоматической опережения впрыскивания топлива

Ведомая полумуфта (рис.1) 13 закреплена на конической поверхности переднего конца кулачкового вала топливного насоса шпонкой и гайкой с шайбой, ведущая полумуфта 1 — на ступице ведомой полумуфты (может поворачиваться на ней). Между ступицей и полу муфтой установлена втулка 3. Грузы 11 качаются на осях 16, запрессованных в ведомую полумуфту, в плоскости, перпендикулярной оси вращения муфты. Проставка 12 ведущей полумуфты упирается одним концом в палец груза, другим — в профильный выступ. Пружина 8 стремится удержать груз на упоре во втулку 3 ведущей полумуфты.

Рис. 1. Муфта автоматическая опережения впрыскивания топлива:

1 - полумуфта ведущая;

3 - втулка ведущей полумуфты;

6 - прокладки регулировочные;

7 - стакан пружины;

11 - груз с пальцем;

12 - проставка с осью;

13 - полумуфта ведомая;

14 - кольцо уплотнительное;

1.3 Принцип работы муфты автоматической опережения впрыскивания топлива

При увеличении частоты вращения коленчатого вала грузы 11 под действием центробежных сил расходятся, вследствие чего ведомая полумуфта 13 поворачивается относительно ведущей 1 в направлении вращения кулачкового вала, что вызывает увеличение угла опережения впрыскивания топлива. При уменьшении частоты вращения коленчатого вала грузы 11 под действием пружин 8 сходятся, ведомая полумуфта 13 поворачивается вместе с валом насоса в сторону, противоположную направлению вращения вала, что вызывает уменьшение угла опережения подачи топлива.

1.4 Особенности ремонта топливной аппаратуры

1.4.1 Диагностирование и регулировочные работы по системе питания.

Техническое состояние механизмов и узлов системы питания двигателя существенно, влияет на его мощность и экономичность, а следовательно, и на динамические качества автомобиля.

Характерными неисправностями систем питания карбюраторного или дизельного двигателя являются: нарушение герметичности и течь топлива из топливных баков, и топливо проводов, загрязнение топливных и воздушных фильтров.

Наиболее распространенными неисправностями системы питания дизельных двигателей являются износ и раз регулировка плунжерных пар насоса высокого давления и форсунок, потеря герметичности этих агрегатов. Возможны также износ выходных отверстий форсунки, их за коксование и засорение. Эти неисправности приводят к изменению момента начала подачи топлива, неравномерности работы топливного насоса по углу и количеству подаваемого топлива, ухудшению качества распыливания топлива форсункой.

В результате перечисленных неисправностей повышается расход топлива и увеличивается токсичность отработавших газов.

Диагностическими признаками неисправностей системы питания являются:

-затруднение пуска двигателя,

-увеличение расхода топлива под нагрузкой,

-падение мощности двигателя и его перегрев,

-изменение состава и повышение токсичности отработавших газов.

Диагностика систем питания дизельных двигателей проводится методами ходовых и стендовых испытаний и оценки состояния механизмов и узлов системы после их демонтажа.

При диагностике методом ходовых испытаний определяют расход топлива при движении автомобиля с постоянной скоростью на мерном горизонтальном участке (1 км) шоссе с малой, интенсивностью движения. Чтобы исключить влияние подъемов и спусков, выбирают маятниковый маршрут, т. е. такой, на котором автомобиль движется до конечного пункта и возвращается по той же дороге. Количество израсходованного топлива измеряют с помощью расходомеров объемного типа. Диагностирование систем питания можно проводить и одновременно с испытанием тяговых качеств автомобиля на стенде с беговыми барабанами.

Расходомеры применяют не только для диагностики системы питания, но и для обучения водителей экономному вождению.

Токсичность отработавших газов двигателей проверяют на холостом ходу. Для дизельных двигателей при этом используются фотометры (дымомеры) или специальные фильтры.

Дымность отработавших газов оценивается по оптической плотности отработавших газов (ГОСТ 21393—75), которая представляет собой количество света, поглощенного частицами сажи и другими светопоглощающими дисперсными частицами, содержащимися в газах. Она определяется по шкале прибора. Основой прибора является прозрачная стеклянная труба, которую пересекает световой поток. Степень поглощения света зависит от задымленности газов.

Отбор исследуемых газов осуществляется с помощью газоотборника, устанавливаемого в измерительной трубе, которая через ресивер соединяется с выхлопной трубой двигателя. Для повышения давления в измерительной трубе она может быть при необходимости оборудована заслонкой.

Измерение дымности проводится при ТО после ремонта или регулировки топливной аппаратуры на неподвижно стоящем автомобиле в двух режимах работы двигателя на холостом ходу свободного ускорения (т.е разгона двигателя от минимальной до максимальной частоты вращения вала) и максимальной частоты вращения вала. Температура отработавших газов не должна быть ниже 70°С.

Дымность отработавших газов у автомобилей КамАЗ их модификаций в режиме свободного ускорения не должна превышать 40%, а на максимальной частоте вращения 60%.

Диагностирование системы питания дизельных двигателей включает в себя проверку герметичности системы и состояния топливных и воздушных фильтров, проверку топливо подкачивающего насоса, а также насоса высокого давления и форсунок.

Герметичность системы питания, дизельного двигателя имеет особое значение. Так, подсос воздуха во впускной части системы (от, бака до топливоподкачивающего насоса) приводит к нарушению работы топливоподающёй аппаратуры, а не герметичность части системы, находящейся под давлением (от топливо подкачивающего насоса до форсунок) вызывает подтекание и перерасход топлива.

Впускную часть топливной магистрали проверяют на герметичность с помощью специального прибора-бачка. Часть магистрали; находящуюся под давлением, можно проверять опрессовкой ручным топливоподкачивающим насосом или визуально при работе двигателя на частоте вращения холостого хода.

Состояние топливных и воздушных фильтров проверяют визуально.

Топливоподкачивающий насос и насос высокого давления проверяют на стенде дизельной топливоподающей аппаратуры СДТА. При испытаниях и регулировке на стенде исправный топливоподкачивающий насос должен иметь определенную производительность при заданном противодавлении и давление при полностью перекрытом топливном канале (стенда производительность должна быть не менее 2,2 л/мин при противодавлении 150 — 170 кПа и давлении при полностью перекрытом канале 380 кПа). Топливный насос высокого давления проверяют на начало, равномерность и величину подачи топлива в цилиндры двигателя. Для определения начала подачи топлива применяют моментоскопы — стеклянные трубки с внутренним диаметром 1,5 — 2,0 мм, устанавливаемые на выходном штуцере насоса, и градуированный диск (лимб), который крепится к валу насоса. При проворачивании вала секции насоса подают топливо в трубки моментоскопов. Момент начала движения топлива в трубке первого цилиндра фиксируют по градуированному диску. Это положение принимают за 0° — начало отсчета. Подача топлива в последующие цилиндры должна происходить через определенные углы поворота вала в соответствии с порядком работы цилиндров двигателя. Для двигателя 740 автомобиля КамАЗ порядок работы цилиндров 1 — 5 — 4 — 2 — 6 — 3 — 7 — 8, подача топлива в пятый цилиндр (секцией насоса 8) должна происходить через 45°, в четвертый (секцией 4) — 90°, во второй (секцией 5) — 135°, в шестой (секцией 7) — 180°, в третий (секцией 3)— 225°, в седьмой (секцией 6). — 270° и восьмой (секцией 2) — 315°. При этом допускается неточность интервала между началом подачи топлива каждой секцией относительно первой не более 0,5°.

Количество топлива, подаваемого в цилиндр каждой из секцией насоса при испытании на стенде, определяют с помощью серных мензурок, Для этого насос устанавливают на стенд и зал насоса приводится во вращение электродвигателем стенда. 1спытание проводится совместно с, комплектом исправных и отрегулированных форсунок, которые соединяются с секциями насоса трубопроводами высокого давления одинаковой длины (600±2 мм). Величина цикловой подачи (количество топлива, подаваемого секцией за один ход плунжера) для двигателя 740 КамАЗ должна составлять 72,5—75,0 мм 3 /цикл. Неравномерность подачи топлива секциями насоса не должна превышать 5%.

Форсунки дизельного двигателя проверяют на стенде НИИАТ-1609 на герметичность, давление начала подъема иглы и качество распыливания топлива. Стенд состоит из топливного бачка, секции топливного насоса высокого давления и манометра с пределами измерения до 40 МПа. Плунжер секции насоса приводится в движение вручную с помощью рычага. Для проверки форсунки на герметичность затягивают ее регулировочный винт, после чего с помощью секции насоса стенда создают в ней давление до 30 МПа и определяют время падения давления от 30,0 до 23,0 МПа. Время падения давления для изношенных форсунок не должно быть менее 5 с. Для форсунок с новым распылителем оно составляет не менее 20 с. На том же приборе проверяют давление начала подъема иглы форсунки. Для этого в установленной на стенд форсунке с помощью секции насоса прибора повышают давление и определяют величину его, соответствующую началу впрыска топлива. У двигателей 740 КзмАЗ впрыск топлива должен начинаться при 17,6 МПа

На работающем двигателе давление начала подъема иглы можно определить с помощью максиметра, который по принципу действия аналогичен форсунке, но регулировочная гайка имеет микрометрическое, устройство с нониусной шкалой, позволяющее точно фиксировать давление начала подъема иглы. Этот прибор устанавливают между секцией топливного насоса высокого давления и проверяемой форсункой. Добиваясь одновременности впрыска топлива форсункой и максиметром, по положению микрометрического устройства определяют, при каком давлении он происходит.

На приборе НИИАТ-1609 проверяют и качество распыливания топлива форсункой. Топливо, выходящее из сопел распылителя, должно распыливаться до туманообразного состояния и равномерно распределяться по всему конусу распыливания.

Перспективным методом диагностики топливной аппаратуры дизелей является измерение давления топлива и виброакустического импульса в звеньях топливоподающей системы. Для измерения давления между трубкой высокого давления и форсункой системы питания дизеля устанавливают датчик давления. Для измерения виброимпульсов на грани нажимной гайки трубки высокого давления монтируется соответствующий вибродатчик. Осциллограммы, полученные на исправном и неисправном комплектах топливной аппаратуры, различаются (главным образом по амплитудам). Сравнение осциллограмм проводится путем оценки их амплитудно-фазовых параметров. Возможно и визуальное сравнение.

Осциллографический метод позволяет оценить: углы опережения, начала подачи, впрыска, техническое состояние форсунок, нагнетательного клапана и автоматической муфты опережения впрыска. Следует отметить, что измерение изменения давления, хотя и обладает высокими информативностью и точностью, менее пригодно в условиях эксплуатации, чем виброметод из-за своей нетехнологичности (необходима разборка). Метод диагностики топливной аппаратуры по параметрам вибрации более универсален, технологичен (не требует разборки) и достаточно информативен.

Достоверность определения технического состояния топливной аппаратуры не менее 90%. Трудоемкость диагностирования одного комплекта аппаратуры около 0,3 ч.

Муфта опережения впрыска топлива камаз принцип работы

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 2.3.

РЕМОНТ АВТОМАТИЧЕСКОЙ МУФТЫ ОПЕРЕЖЕНИЯ ВПРЫСКА ТОПЛИВА ДВИГАТЕЛЯ КамАЗ-740

Общая трудоемкость — 65,0 чел. мин.

Исполнитель — слесарь по ремонту топливной аппаратуры 3-го разряда

ОБОРУДОВАНИЕ, ПРИБОРЫ, ИНСТРУМЕНТ

РАЗБОРКА АВТОМАТИЧЕСКОЙ МУФТЫ ОПРЕЖЕНИЯ ВПРЫСКА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 16,5 чел. мин.

1. Установить ТНВД в сборе с муфтой на стенд (стенд для проверки и регулировки ТНВД).

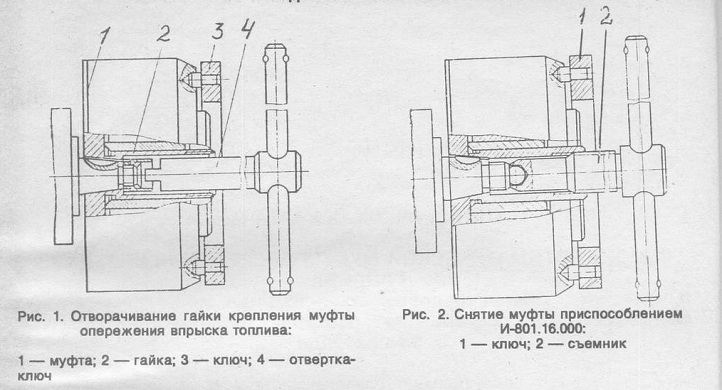

2. Зафиксировать от проворачивания муфту ключом 3 (рис. 1) установить в паз гайки 2 ключ 4 и отвернуть гайку 2 крепления муфты на кулачковом валу ТНВД (ключ для снятия-установки корпуса муфты, ключ для гайки крепления муфты).

3. Завернуть в муфту съемник 2 (рис. 2) и снять с помощью съемника муфту опережения впрыска топлива с кулачкового вала ТНВД (ключ для снятия-установки корпуса муфты, съемник).

4. Отвернуть винты 13 с шайбами 12 из корпуса и слить масло из корпуса муфты (отвертка 8 мм, емкость для сбора масел).

5. Установить корпус муфты на подставку 6 (рис. 3), зажатую в тисках, завернуть в подставку шпильку 5, установить шайбу 3 и закрепить гайкой 2 (тиски слесарные, подставка под муфту, ключ гаечный кольцевой 19 мм, шпилька).

6. Расчеканить ведомую полумуфту в двух местах и ключом 1 отвернуть корпус муфты в сборе с манжетой и пружиной. Расчеканку производить так, чтобы сохранить опорный уплотняющий торец ведомой полумуфты (ключ для снятия-установки корпуса муфты, подставка, тиски, верстак слесарный, зубило, молоток).

7. Снять уплотнительное кольцо 3 (рис. 4) корпуса муфты с ведомой полумуфты (отвертка 8 мм).

8. Снять ведущую полумуфту 9 в сборе со втулкой 6 и манжетой 8 с крышкой со ступицы ведомой полумуфты 1 (отвертка 8 мм).

9. Снять проставки 5 с пальцев грузов 4 (отвертка 8 мм).

10. Снять с осей грузов ведомой полумуфты грузы 4 муфты в сборе и шайбы 2. Грузы муфты раскомплектованию не подлежат, поэтому необходимо сохранить спаренность грузов для последующей установки (отвертка 8 мм).

11. Снять ведомую полумуфту 1 в сборе с приспособления (приспособление).

12. Вынуть из грузов стаканы 15 пружины, регулировочные прокладки 16, пружины 17, шайбы 18 и упорные кольца 19 (верстак слесарный, отвертка 4 мм, съемник для стопорных колец).

13. Выпрессовать манжету 11 с пружиной 10 в сборе из корпуса 14 муфты (верстак слесарный, оправка Д„„ = 84 мм, fl„aj> = 94 мм, L=30 мм, молоток).

14. Вынуть манжету 8 в оборе с пружиной 7 из ведущей полумуфты (отвертка 6,5 мм, верстак

15. Выпрессовать втулку 6 из ведущей полумуфты (оправка ДвН = 34 мм, Д„ар=43 мм).

МОЙКА ДЕТАЛЕЙ Трудоемкость — 4,0 чел. мин.

16. Промыть детали автоматической муфты (ванна для мойки деталей, пистолет воздушный).

ДЕФЕКТОВКА ДЕТАЛЕЙ МУФТЫ

17. Продефектовать детали автоматической муфты в соответствии с картой дефектовки № 2.4. и заменить изношенные детали новыми.

СБОРКА АВТОМАТИЧЕСКОЙ МУФТЫ

Трудоемкость — 40,0 чел. мин.

18. Установить ведомую полумуфту 1 на приспособление 1 (приспособление для разборки-сборки, тиски).

19. Смазать трущиеся детали муфты моторным маслом М-10 Г2к ГОСТ 8581-78 (масленка).

20. Установить на оси ведомой полумуфты шайбы 2 (рис. 4) и грузы 4 муфты в сборе. Грузы устанавливать одной группы (по статическому моменту). Грузы должны свободно вращаться на своих осях. Заедания и местные прихватывания не допускаются.

21. Проверить зазор в сопряжении груза 4 муфты с осью. Зазор в сопряжении груза муфты с осью не должен превышать 0,240 мм (набор щупов № 2).

22. Установить проставки 5 на пальцы грузов. Проставки должны свободно вращаться на своих пальцах. Заедания и местные прихватывания не допускаются.

23. Запрессовать втулку 6 в ведущую полумуфту (верстак слесарный, оправка: ДвН=34 мм, Д„ар= 43 мм, молоток).

24. Запрессовать манжету 8 в сборе с пружиной 7 в отверстие муфты (оправка Де„=34 мм, fl„,p= 43 мм, молоток).

25. Установить в стакан 15 регулировочные прокладки 16, пружины 17 и шайбы 18.

26. Установить в направляющие отверстия грузов стопорные кольца 19 (съемник для стопорных колец).

27. Установить ведущую полумуфту в сборе на ступицу ведомой полумуфты.

28. Установить в направляющие отверстия грузов стаканы 15 в сборе с шайбами 16, 18 и пружиной 17. Стаканы должны перемещаться в отверстиях свободно, без заеданий.

29. Проверить зазор между проставкой 5 и профильной поверхностью грузов 4 и при необходимости отрегулировать его. Зазор должен быть не более 0,15 мм. При сведенных до упора поворотом ведущей полумуфты грузах один из зазоров должен быть не более 0,1 мм, другой — равен нулю. Зазоры регулировать подбором проставок (набор щупов № 2).

30. Запрессовать манжету 11 в сборе с пружиной 9 в корпус 14 муфты. Запрессовать манжету так, чтобы корпус муфты был заподлицо с внутренней торцевой поверхностью манжеты (молоток, оправка Д„ар=94 мм, Двн=84 мм).

31. Установить в выточку ведомой полумуфты 1 резиновое уплотнительное кольцо 3 (отвертка 4 мм).

32. Навернуть на ведомую полумуфту 1 в сборе корпус 14 муфты и затянуть его. Перед установкой корпуса обеспечить равные зазоры между корпусом и стаканами пружин при сведенных до упора грузах. Разность зазоров должна быть не более 0,2 мм. Величина момента затяжки корпуса муфты 250-280 Н.м (25-28 кгс.м) (ключ для снятия установки корпуса муфты, набор щупов № 2, ключ динамометрический ПИМ-1754 0-400 Н.м).

33. Снять автоматическую муфту опережения впрыска топлива в сборе с подставки под муфту (подставка под муфту, ключ гаечный кольцевой мм).

34. Залить в муфту масло М 10Г2к ГОСТ 8581-78, применяемое для двигателя до появления его в другом отверстии и завернуть винты 13 с шайбами 12 (масленка, отвертка 8 мм).

35. Установить муфту в сборе на конус кулачкового вала ТНВД, совместив прорезь в муфте со шпонкой на валу ТНВД, и завернуть гайку крепления муфты с величиной момента затяжки гайки 100-120 Н.м (10-12 кгс.м) ключ для гайки крепления муфты, головка для гайки крепления муфты, ключ динамометрический ПИМ-1754, ключ для снятия-установки корпуса муфты).

36. Установить ТНВД в сборе с автоматической муфтой опережения впрыска топлива на стенд, проверить характеристики муфты и при необходимости отрегулировать углы разворота. Характеристики муфты должны соответствовать значениям, приведенным в таблице 1. При несоответствии характеристики муфты значениям, приведенным в таблице 1, углы разворота муфты отрегулировать прокладками 16, установленными одновременно равной толщины под каждую пружину 17. Для этого необходимо выполнить работы 1—6, 12, 24, 27, 31—34. Увеличение суммарной толщины прокладок уменьшает угол разворота муфты (стенд для испытания ТНВД).

37. Подтянуть корпус муфты и зачеканить ведомую полумуфту в двух местах. Величина момента затяжки корпуса муфты 250-280 Н.м (25-28 кгс.м), (ключ для снятия-установки корпуса муфты, кернер, молоток, ключ динамометрический ПИМ-1754).

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 2.4.

ДЕФЕКТОВКА ДЕТАЛЕЙ АВТОМАТИЧЕСКОЙ МУФТЫ ОПЕРЕЖЕНИЯ ВПРЫСКА ТОПЛИВА ДВИГАТЕЛЯ КамАЗ-740

ТНВД Камаз: устройство, принцип работы и ремонт

ТНВД – это Топливный Насос Высокого Давления. Ставиться он на дизельные двигатели и предназначен для подачи топлива в топливную систему под высоким давлением, для наилучшего сгорания его в цилиндрах.

Устройство ТНВД

Рис.1 - Подробная схема всех элементов топливного насоса для автомобилей Камаз с двигателем 740.

Принцип работы

Из бака, через фильтр грубой очистки, с помощью топливного насоса низкого давления топливо, по топливопроводу, поступает сначала в фильтр тонкой очистки, а потом на вход в ТНВД. От коленвала двигателя передается крутящий момент на топливный насос, а точнее на кулачковый вал, который в свою очередь приводит в действие толкатели. Толкатели давят на пружины, которые поднимают плунжер. Плунжер закрывает впускной клапан, топливо подается на форсунки, которые распыляют его уже в цилиндрах. Кулачковый вал, проварачиваясь дальше опускает плунжер, открывая, тем самым, поступление топлива в ТНВД и процесс повторяется.

Вроде бы ничего сложно, однако, это не совсем так. Любой ТНВД это очень сложный механизм, основой которого являются плунжерные пары. Их изготавливают с очень высокой точностью. Одна такая пара состоит из цилиндра и поршня, который, перемещаюсь и создает высокое давление в системе.

ТНВД двигателя Камаз 740 представляет собой V-образное устройство, в каждой половине которого находится по 4 плунжерные пары. Внизу корпуса насоса находится кулачковый вал, на который от коленвала и передается крутящий момент. Кулачки на валу передают поступательные движения на поршни каждой пары. Работа поршней ТНВД строго синхронизирована с работой поршней самого двигателя с помощью пружинных толкателей.

В конструкции каждой плунжерной пары есть несколько клапанов, как впускных так и выпускных и специальных канавок для отвода лишнего топлива. За направлениями потока топлива отвечают специальные автоматически клапанные механизмы.

Возможные неисправности в работе ТНВД и их ремонт

В топливном насосе двигателя Камаз 740 высокое давление создается за счет очень плотного прилегания поршня в цилиндре плунжерной пары. В случае какого либо нарушения этой плотности в топливной системе падает давление и двигатель вообще может не запуститься или работать не ровно, с перебоями. Длительную и безаварийную работы ТНВД в первую очередь обеспечивает качественное дизельное топливо. Для дизельных моторов это одно из главных условий успешной эксплуатации. Внимательно отнеситесь к выбору АЗС, на которой заправляетесь.

Для того, чтобы двигатель КАМАЗ и ТНВД работали исправно и долго своевременно проводите все необходимые регламентные работы по их техническому обслуживанию, а особое внимание стоит уделить замене топливных фильтров, как грубой, так и тонкой очистки. Старайтесь покупать оригинальные расходные материалы у официальных дилеров или в авторизированных сервисных центрах.

Как и у любого механизма у ТНВД есть свой ресурс, который он в любом случае со временем выработает. Но инженеры Камаза разработали ремонтопригодный агрегат, который можно восстановить, заменив изношенные детали. Но ремонтировать топливный насос высокого давления стоит на специализированных станциях, которые оборудованы стендом проверки топливной системы под давлением. Такое оборудование поможет выявить как явные, так и скрытые неисправности. После проведения ремонта ТНВД должен пройти ряд стендовых испытаний и точную настройку вместе топливными форсунками.

Основные причины выхода ТНВД из строя

- Вода в топливной системе. Причин появления воды в системе может быть несколько: некачественный или изношенный топливный фильтр; большой процент воды в дизельном топливе; нарушение герметичности топливопровода из-за чего образуется конденсат внутри на трубках.

- Механические примеси в топливе. Примеси могут появляться опять же из-за плохих топливных фильтров. Так же рекомендуется периодически проводить очистку топливного бака от образований парафина и т.п. отложений.

- Плохие смазывающие качества дизельного топлива. Причина этого может скрывать в применение не сертифицированных присадок. Не поддавайтесь рекламе и не добавляйте в топливо ничего лишнего, чего не рекомендует производитель.

- Не герметичный топливопровод. В этом случае идет постоянный подсос воздуха в систему, повышающий коэффициент трения в плунжерных парах, что приводит к их быстрому износу.

Самые часто встречающиеся неисправности

- Неравномерная подача топлива. Причина скорее всего кроется в поврежденной плунжерной паре. Так же рекомендуется проверить клапаны топливного насоса, а также работу форсунок.

- Повышенный расход топлива. Причина банальна – повреждения топливопровода.

- Запаздывает впрыск. Проблема может скрываться в регулировочном болте толкателя или в поврежденном кулачковом вале.

Видео, подробно описывающее работу топливной систему двигателя Камаз 740.

Регулировка подачи топлива

Как снять ТНВД

- отсоединить тросики ручного управления рычагом остановки двигателя и рычагом управления регулятором,

- снимите тягу управления подачей топлива,

- отсоедините все трубопроводы подвода топлива к насосу, отводящий и дренажный трубопроводы и трубопровод от фильтра тонкой очистки топлива,

- отсоедините трубку для подвода масла к насосу и, масло отводящую трубку,

- выкрутите стяжной болт переднего фланца ведущей полумуфты и два болта ведомой полумуфты (для того, чтобы выкручивать болты было удобно нужно провернуть коленвал через люк картера сцепления),

- отсоедините топливопроводы факельных свечей,

- снимите топливопроводы высокого давления,

- отсоедините трубку, которая подводит воздух к рабочему цилиндру вспомогательного тормоза,

- открутите четыре болта, которые крепят ТНВД,

- снимите собственно сам насос.

Порядок разборки

- вывернуть винты крепления задней крышки регулятора частоты вращения и снять крышку в сборе с насосом низкого давления;

- снять автоматическую муфту опережения впрыска топлива, используя приспособление И-801.16.000. Сначала отвернуть гайку 2 (рис. а) крепления муфты. Для этого вставить отвертку 4 в паз гайки и, удерживая муфту 1 от вращения, ключом 3 отвернуть гайку. Затем, вворачивая в муфту съемник 5 (рис. б), снять муфту;

- распломбировать и вывернуть винты крепления защитных кожухов секций ТНВД и снять кожуха;

- распломбировать и вывернуть болты крепления верхней крышки регулятора и снять крышку;

- вынуть ось рычага регулятора и снять рычаг регулятора с рычагом муфты грузов, муфтой, пружиной регулятора и рычагом пружины;

- снять стопорное кольцо и державку грузов в сборе;

- вывернуть пробки реек, вынуть втулки реек, затем сами рейки, предварительно расстопорив их;

- отвернуть гайки крепления секций ТНВД, снять стопорные шайбы штуцеров секций и вынуть секции ТНВД и толкатели плунжеров;

- расшплинтовать и отвернуть гайки и, используя съемник И-801.26.000, снять эксцентрик привода насоса низкого давления, ведущую шестерню регулятора и промежуточную шестерню;

- снять второй подшипник с оси промежуточной шестерни;

- выбить шпонки с носка и хвостовика кулачкового вала, снять крышку заднего подшипника, вынуть кулачковый вал в сборе с подшипниками и снять крышку переднего подшипника;

- используя съемник И-801.30.000, снять подшипники с кулачкового вала;

- секции ТНВД и топливоподкачивающий насос низкого давления разобрать в приспособлении И-801.20.000. Для выпрессовки нагнетательного клапана секции ТНВД использовать приспособление И-801.21.000.

Сборка и установка ТНВД после ремонта

Сборка ТНВД, как и положено, проводится в обратном порядке. Чтобы установить подшипники на кулачковый вал используется приспособление И-801.27.000. Свободный ход вала должен быть не больше 0,1 мм, делается это путем подбора регулировочных прокладок под крышку переднего подшипника кулачкового вала.

Установка ТНВД:

- проверните коленвал до его положения, которое соответствует началу впрыска топлива в первый цилиндра (фиксатор находится в зацеплении с маховиком), проверьте, чтобы метка I на заднем фланце ведущей полумуфты привода должна быть вверху;

- установите топливный насос на двигатель, совместив при этом метки II на корпусе насоса и муфте опережения впрыска топлива;

- затяните болты крепления насоса;

Рис.3 - Порядок затяжки болтов крепления, топливного насоса высокого давления

- не нарушая взаимного расположения меток, затяните верхний болт ведомой полумуфты привода, переставьте фиксатор в мелкий паз, проверните коленвал на один оборот и затяните второй болт ведомой полумуфты, затяните стяжной болт переднего фланца полумуфты;

- установите крышку люка картера сцепления;

- подсоедините трубопроводы высокого давления, маслоподводящую и маслоотводящую трубки, трубку подвода воздуха к пневмоцилиндру вспомогательного тормоза, трубопроводы низкого давления, тягу управления подачей топлива, тросики ручного управления рычагом останова и рычагом управления регулятором.

После установки ТНВД запустите двигатель и болтом отрегулировать минимальную частоту вращения холостого хода, которая не должна превышать 600 об/мин.

Читайте также: