Допустимое биение тормозного диска bmw

Обновлено: 16.05.2024

Биение руля при торможении

Купил микрометр со стрелкой. Привязав его к скобе, замерил биение диска на внешней плоскости на расстоянии около сантиметра от края. Биение минимально: правый ходит в диапазоне 0,04 мм, левый - меньше 0,01. Хорошо, что не стал менять или протачивать диски, а то советуют, знаете ли. С этой штукой хотя бы можно измерить и исключить диски из вероятных причин.

На зажатом колесе делал?

- E61 520d

- Минск

Смазаны.

Смазывать можно, но спец смазкой, чтобы резинки не разбухли ну и чтобы не запеклась от температуры.

Сгонял я промерял биение ступиц - всё ок. Один тормозной диск бил на 10 мкм, но после тщательной очистки ступицы и установки диска на место - биение стало допустимым 3-4 мкм. В итоге результата никакого

Следующий шаг - профилактика суппортов, нужно посмотреть в каком состоянии поршни, они там вроде из алюминьки и могут подкиснуть.

В итоге после замены тормозных дисков на оригинал, профилактика суппортов - биение осталось. Но только в районе 110 кмч. После установки новой летней резины - выехал с шиномонтажа - стало бить еще сильнее, 2-3 торможения и проблема с биением при торможении исчезла и уже как 10 тыс. не появлялась. Сделал вывод - хреновая резина, которая под нагрузкой (торможении) меняла свою "геометрию", что приводило к биению.

Подскажите пжл, где в Минске можно измерить биение ступиц/торм.дисков?

Вон, чуть выше одноклубник

купил микрометр - попроси у него. Только перед замером не забудьте прикрутить тормозной диск колесными болтами (скорее всего понадобятся гайки/шайбы на роль проставок). Если биение будет больше чем 0.05мм, то снимите диск и дрелью с железным "ёжиком" отчистите поверхность ступицы и тормозного диска (прилегающих поверхностей) от ржавчины до блеска.

- BMW e39 530d

- Минск

- e34

- Минск/Беларусь

Такой вопрос! Купил авто! Сильно бил руль, посмотрел тормозные диски! Правый был сильно искривлен! Поставил новые зимеры! недели полторы все нормально, руль не бил! Спустя полторы недели снова начал подливать при торможении до 80 км в час! В чем может быть причина. Заранее спасибо!

суппорта нужно глянуть

- 530d, 01

- Минск / Беларусь

Добрый. Расскажу свой опыт борьбы с биением при торможении. Все началось с одного шиномонтажа. Переобулся поехал и появилась мелкая вибрация при торможении. Со временем она немного усилилась. Она то была то бывала пропадала. Сначала заменил колодки, т.к. пришло их время. Помогло тысячь на 5(это мах). Затем начала обратно возвращаться. Отъездив 10-15к решил поменять тормозные диски(ATE)+колодки(ATE)+с/б(Lim) передних кривых рычагов. Поменял. Все пропало. Тормаза одекватные, машину не колбасит. Проехал 15-20к вибрация обратно появилась. Почитал форум решил что диски кривые но пока решил не менять. Перебрал два суппорта передних, вибрация все равно осталась. Подумал трабл с подвеской. Сначала поменял аморты(Boge)+пружины(Kilen)(т.к. одна пружина вылетела), чуть чуть уменшилась. Съездил на диогностику подвески, сказали все с/б нормальные только в шаровой правого переднего рычага есть маленький люфт, но не кретично, сказали поглядывать.. Решил не затягивать и занять рычагами+рул.наконечники и тяги. Купил рул. тяги +наконечники(Lim), все четыре рычага восстановил и поставил с/б из полеуретана. Все поменял, поехал - вибрация при торможении пропала, но появилась при скорости 110кмч+. Подумал балансировка колес. Через недели 2 переобулся на зиму. Вибрация при движении осталась, только начиналась при скорости от 120км/ч+. Подумал что два комплекта шин кривых быть не может, лето этого года мишлен, зима фулда третий сезон и последний, покупал новой. Затем подкинул колеса знакомого, вибрации нет. Купил четыре диска оригинальных бмв, выбирал из запасок (т.к. замена дисков местами перед зад ничего не дала- стояли не БМВшные). После приобретения и переобувки проехался, вибрации нет не при торможении ни при езде. На старых рычаг вибрация была при торможении при езде не было. Тормозные диски не менял. Вот такая история борьбы с вибрацией при торможении.

Диагностика тормозных дисков и колодок

1. Повреждения тормозных дисков (здесь рассмотрены только случаи повреждения после непродолжительного периода эксплуатации после установки), как правило, встречаются такие:

- - биение дисков при торможении в педаль тормоза, в руль или появляется нештатная вибрация по кузову;

- - скрип и скрежет при торможении, скрип при движении без торможения;

- - сильное «пыление» накладок колодок, отложение пыли на колесных дисках;

- - быстрый износ (как правило, только одной) накладки колодки до металла – как следствие, скрежет при торможении;

- - полное разрушение диска – отрыв ступицы от рабочего диска;

- - повреждение ламелей считывающего кольца (энкодера) датчика ABS. 2. Исследование целесообразно делать в следующей последователь-ности: – визуальным осмотром определяем: состояние рабочих поверхностей и торцов дисков на наличие следов перегрева (побежалости) и/или трещин на диске;

- визуально - на наличие/отсутствие следов заводского хонингования на рабочих поверхностях диска, а также наличие/отсутствие следов заводского покрытия дисков металлом (защитный слой);

- визуально - состояние фрикционных накладок тормозных колодок, равномерность прилегания колодки к диску, следы сдирания части накладки (если есть), конусный износ накладки, правильность мест установки колодок (если это нормируется изготовителем), трещины, задиры и сколы на накладках колодок (если колодки также предоставлены).

3. Далее необходимо провести инструментальный контроль:

- геометрических параметров диска и колодок;

- дисков - общая толщина, отклонение толщины рабочих поверхностей (непараллельность) - биение;

- внешних геометрических размеров колодок, толщины основы и толщины фрикционных накладок колодок.

Все данные берем из каталога изготовителя. Поскольку измерять мы будем сотые, а иногда и микроны, то берем соответствующий инструмент. Например, допуски по TRW: " осуществляется жесткий контроль допусков при обработке: отклонение толщины д иска не превышает 0,012 мм; биение диска не превышает 0,03 мм ".

Некоторые примеры повреждений тормозных дисков и тормозных колодок

Некоторые примеры повреждений тормозных дисков:

Ниже фото "сгоревших" дисков. Причины - либо не "разработан-ные"суппорты или их направляющие, либо не соблюден режим приработки первые 200 км пробега. Следы заводского хонингования остались. Почему нельзя назвать одну причину? Потому что для исследования поступили только диски, без сопряженных с ними деталей - колодок. Если обнаруживаются следы "побежалости" металла только на одной стороне рабочего кольца диска, то понятно, что суппорт двигался неравномерно и одна из колодок постоянно прижималась к этой стороне диска, вызывая его перегрев и деформацию - такой дефект не может быть отнесен к браку изготовления детали.

Отрыв центральной ступицы от рабочей поверхности диска. Если отсутствуют "цвета побежалости", то можно предполагать нека-чественное изготовление, но необходимо тщательно исследовать само место излома, поскольку такой же дефект вполне может вызвать заедание и перекос одной колодки. Наклеп металла на месте излома может указы-вать на то, что излом произошел не одномоментно, а за несколько раз с появлением первичной трещины и развитием ее вплоть до полного разделения детали. При единовременном разрушении на рабочих поверхностях маловероятны следы "побежалости" по обеим рабочим поверхностям диска и следы наклепа металла по месту излома. Следовательно, если имеются следы "побежалости" металла на обеих сторонах, то, наиболее вероятно, что во время эксплуатации диск постоянно подклинивало и перекашивало из-за неудовлетворительной работы тормозного цилиндра, направляющих или других деталей тормозной системы, что и привело к перекосам, появлению первичных трещин и излому диска в конечном итоге.

При наличии следов "побежалости" с обеих сторон диска очень частой причиной является подклинивание диска между колодками и, как следствие, его нештатный нагрев, что относится к эксплуатационным неисправностям или ошибкам, допущенным при установке детали на автомобиль - не проверена работа тормозного цилиндра.

На поверхности этого диска остались следы заводского хонингования - диск сломан односторонним давлением

Почему важно, имеются или нет следы заводского хонингования при исследовании тормозных дисков? Потому что хонингование является последней (финишной) операцией при изготовлении диска, уже после его токарной обработки. И, если плоскости непараллельны, то провести хо-нингование качественно просто не возможно по причине такой техно-логии. После хонингования на заводе в обязательном порядке проводятся измерения на соответствие параметров диска требованиям. Именно поэтому практически не встречаются "кривые" диски со следами хонин-гования. Поэтому наличие следов хонингования - главный признак соблю-дения технологии при производстве тормозных дисков.

Измерение параметров тормозных дисков

Как уже указывалось выше, измерять нам необходимо сотые и (иногда) тысячные доли миллиметра. Следовательно, берем соответствующий инструмент, нам потребуются: микрометры, штангенциркуль, металлическая линейка 300-500мм, щупы наборные и др.

Стенд для проверки биения тормозных дисков

Иногда требуется специальная магнитная карта для проверки ламелей энкодера для датчика ABS

Измерение размеров тормозных дисков

Тут есть еще один серьезный нюанс - любая даже новая ступица изнача-льно имеет собственное биение (при сборке без зазоров подшипник просто заклинит). Не верьте, если вам говорят, что биение подшипника составляет 0.000мм - такого в технике быть не может, поскольку любой подшипник обязан иметь зазоры на смазку между шариком и обоймой хотя бы в несколько микрон. Например, номинальный зазор в новом под-шипнике ступицы ВАЗ 2108, согласно ГОСТ 24810-2013 может составлять от 0.013 до 0.029мм (это штатные суммарные зазоры на смазку между ша-риками и обоймами). Необходимо помнить также о том, что биение по на-ружному краю внутренней привалочной поверхности ступицы диска в 0.01мм, на внешнем диаметре диска (измеряется в 15мм от края диска) будет составлять уже около 0.02мм за счет примерно двукратной разни-цы в диаметре ступицы и диска. Следовательно это тоже необходимо учитывать и вычитать из показаний. Поскольку государственных норма-тивов на биение тормозных дисков нет, то можно исходить из данных крупных компаний по изготовлению тормозных дисков - например TEXTAR дает такие данные - биение нового диска не должно превышать 0.03-0.05мм, а вот биение диска в эксплуатации (уже на частично изно-шенном диске) допускается до 0.1мм - это данные расчетов инженеров, поэтому ими можно пользоваться. Многие изготовители автомобилей в своих программах указывают допустимые значения по выбраковке тор-мозных дисков - в этом случае необходимо пользоваться и такими данными.

Биение наружной стороны ступицы диска большого значения не имеет по той причине, что это биение компенсируется эластичностью шины и никак не влияет на биение самого тормозного диска. Например по ГОСТ Р 53824-2010 биение стальных колесных дисков 14-го радиуса допускается аж до 0.8мм - что в восемь раз превышает допуски на биение тормозных дисков в эксплуатации по TEXTAR. А вот биение внутренней стороны сту-пицы диска необходимо измерять особо тщательно, поскольку именно из-за нее может происходить биение в педаль тормоза или в руль. Обязательно - измеряем сначала без очистки (можем увидеть биение да-же в десятках), затем тщательно очищаем и измеряем еще раз - если бие-ние "ушло" в сотые доли миллиметра, то это говорит о том, что при уста-новке дисков не была очищена ступица подшипника колеса - этим грешат многие сервисмены, причем попадались даже диски, залитые медной смазкой прямо по грязной поверхности. И при очищенной поверхности ступицы (за одну установку, то есть, не снимая со стенда) измеряем бие-ние внутренней и наружной рабочих плоскостей диска. Так получим са-мые точные измерения.

Подводя некоторый итог, можно сказать следующее - если при измере-нии не выявлено отклонений параметров или непараллельности рабочих поверхностей тормозных дисков (они в допусках), то биения от этих дис-ков не могло происходить, а, если и было, то по каким-то другим причи-нам. Часто причиной якобы "биения" тормозных дисков, "диагностиро-ванная" в автосервисе как "брак дисков", является не очищенная прива-лочная поверхность ступицы колеса, но тормозной диск уже снят с авто-мобиля. Как разделить биение привалочной поверхности ступицы диска от биения самого диска? Для этого необходим стенд с эталонной ступицей с очень малым собственным биением или точный токарный станок. Если при установке на эталонную ступицу неочищенного диска биение боль-шое, то чистятся привалочные поверхности ступицы диска - если суще-ственных изменений в размерах не видим, значит сам диск уже "кривой". Если после очистки диска значения биений уменьшаются значительно (в два раза или более), то можно говорить о том, что при установке диска на автомобиль не была хорошо очищена привалочная поверхность ступицы диска. А автосервис, долго не думая, забракует тормозные диски по их якобы браку.

Тормозные диски: менять или протачивать?

Тормозные диски — дорогие расходники. Обычно их хватает на два комплекта колодок. Но бывает, что они обращают на себя внимание гораздо раньше — например, когда по причине резкого перепада температур возникает заметное биение. Проехал по луже после интенсивного торможения — вот диски и покоробило. Симптомы: вибрации на руле и педали тормоза, которые при замедлении порой переходят даже на кузов.

Прежде «кривые» диски получали отставку. Лишь отдельных счастливчиков выручали знакомые токари, имеющие станки для проточки. Лет пятнадцать назад автомастерские начали закупать соответствующее оборудование, но работу делали на кустарном уровне. Лишь с появлением новых станков дело вошло в более-менее цивилизованное русло. Проточка дисков обходится недорого — порой в несколько раз дешевле комплекта новых дисков.

Бить или не бить

Станки для проточки бывают двух видов, а устанавливают их непосредственно на ступицу тормозного диска. Те, что подороже, выполнены единым узлом и обеспечивают лучшую точность обработки; такой станок соединяют со ступицей через переходник. Устройства попроще имеют отдельный узел с резцами; они требуют больше времени на установку, а резцы монтируются на скобу тормозного суппорта.

В обоих случаях станок сам вращает ступицу: двигатель автомобиля не работает, коробка — в «нейтрали». Резцы постепенно смещаются по поверхностям диска — сродни граммофонной игле, но которая движется от центра пластинки. За один проход резцы снимают пару десятков микронов металла с каждой стороны. Далее их переставляют и повторяют проточку. Обычно диск полностью обрабатывают за два-три таких прохода. Причем сначала срезают фаски, образовавшиеся от работы тормозных колодок, — это снижает нагрузку на станок и резцы и обеспечивает хорошее качество обработки поверхности.

Перед проточкой механик обязательно осматривает диски и подвеску машины. Нельзя проводить обработку, если у ступичного подшипника люфт или перекаты. В противном случае диск начинает гулять между резцами и о ровной проточке можно забыть. Даже если подшипник лишь гудит, нужно предварительно его поменять: если замену проводить после проточки диска, нет гарантии, что при последующей запрессовке ступица встанет идеально ровно, а вместе с ней и проточенный диск.

Диски проверяют на остаточную толщину, величину биения и степень коррозии рабочей поверхности. Слишком тонкие нельзя точить, они и так уже плохо переносят тепловую нагрузку. Допустимая толщина зависит от конкретной модели и ее модификации (размера тормозных механизмов). Биение диска по нескольким радиусам проверяют индикатором. Фактически это измерение разности толщин в разных точках — она не должна превышать 0,05 мм. Нельзя проводить проточку при глубокой коррозии: есть риск, что на выходе диск окажется слишком тонким.

collage

После проточки нужно поменять колодки, иначе поработавшие с кривым диском фрикционные накладки убьют обработанный диск. Ради эксперимента возьмите такую колодку и потрите на наждачной бумаге, которая лежит на ровной плоскости, — на визуально ровной поверхности проступят опасные впадины!

ЗОНА РИСКА

Чугун — самый распространенный материал для тормозных дисков. И довольно коварный: при резких перепадах температур чугун заметно меняет физические свойства — твердость, объем и даже внутреннюю структуру. Эта особенность приводит к чрезмерному короблению рабочих поверхностей диска. Конечно, существуют более стойкие аналоги (например, керамические или композитные), обеспечивающие лучшую стабильность и динамику торможения, — но их цена зашкаливает.

Щиток тормозного диска не защищает от воды: она обильно попадает на обе его поверхности. Если чугунный диск подвергся слишком резкому перепаду температур, возможно повреждение его внутренней структуры. Обработка на станке снимет поведенный верхний слой, но после пары интенсивных торможений (то есть нагрева и охлаждения) поверхность вновь поведет — это случается в пяти случаях из ста. Убитый диск при проточке способен вычислить только опытный токарь — по изменению тональности шелестящего звука от резцов.

Чаще внутреннюю часть диска ведет сильнее, чем наружную. Это бывает на машинах с суппортами с так называемой плавающей скобой: первой срабатывает внутренняя колодка — и, соответственно, эта поверхность диска больше нагревается.

Биение передних дисков обычно отзывается вибрациями на руле, биение задних — на педали тормоза и на кузове. Передние диски чаще страдают от перепада температур (они сильнее нагружены), а задние — от коррозии. Вибрации увеличиваются с ростом температуры диска и окружающей среды — из-за расширения металла. Иногда ощутимое биение сходит на нет в зимнюю пору.

Износ тормозных дисков

Износ тормозных дисков является неизбежным результатом воздействия на его поверхность фрикционного материала тормозных колодок. Зависит от исправности тормозной системы, условий эксплуатации машины, стиля вождения ее владельца, пробега, при котором используются диски, их качества и типа, а также сезонности, поскольку на работу тормозов оказывают отрицательное воздействие грязь, влага и химические реагенты, рассыпанные на дорогах. Допуск износа тормозных дисков, часто, сам их производитель, указывает непосредственно на поверхности изделия.

Признаки износа тормозных дисков

Определить износ дисков по косвенным признакам, то есть, по поведению автомобиля достаточно сложно. Однако имеет смысл проверить толщину дисков в следующих случаях:

- Изменения в поведении педали. В частности, сильный провал. Однако этот признак может указывать и на другие проблемы с элементами тормозной системы — износ тормозных колодок, поломка тормозного цилиндра, снижение уровня тормозной жидкости. Тем не менее проверить следует проверить и состояние тормозных дисков, в том числе их износ.

- Вибрация либо рывки при торможении. Такие симптомы могут возникнуть по причине перекоса, кривизны либо по причине неравномерного износа тормозного диска. Однако при этом нужно проверить и состояние тормозных колодок.

- Биение на руле. Одной из распространенных причин в таком случае — глубокие борозды износа, перекос диска либо его деформация. Проблемы могут быть также по причине износа или повреждения тормозных колодок.

- Свистящие звуки при торможении. Обычно они возникают при повреждении либо износе тормозных колодок. Однако при выходе из строя последних велика вероятность, что металлическая основа колодок может повредить и сам диск. Поэтому желательно проверить его общее состояние и износ.

При возникновении одного или нескольких из перечисленных выше дефектов необходимо обязательно проверить исправность работы тормозной системы, а также оценить состояние ее элементов, в том числе обратить внимание на износ тормозных дисков.

| Неисправности | Залипание дисков | Занос автомобиля при торможении | Свист тормозов | Вибрация руля в процессе торможения | Рывки в процессе торможения |

|---|---|---|---|---|---|

| Что сделать | |||||

| Заменить тормозные колодки | ✔ | ✔ | ✔ | ✘ | ✘ |

| Проверить работу тормозного суппорта. Проверить поршни и направляющие на коррозию и наличие смазки | ✔ | ✔ | ✔ | ✔ | ✔ |

| Проверить толщину и общее состояние тормозного диска, наличие биения при торможении | ✔ | ✘ | ✔ | ✔ | ✘ |

| Проверить состояние фрикционных накладок на колодках | ✘ | ✔ | ✘ | ✘ | ✘ |

| Проверить ступичные подшипники. Проверить состояние механизмов рулевого управления, а также подвески | ✘ | ✘ | ✘ | ✔ | ✔ |

| Проверить шины и диски колес | ✘ | ✘ | ✘ | ✔ | ✘ |

Какой износ тормозных дисков

Любой автовладелец должен знать, какой износ тормозных дисков допустимый, при котором их еще можно безопасно эксплуатировать, а какой уже предельный, и стоит сменить диски.

Дело в том, что при превышении максимального износа тормозных дисков существует вероятность возникновения аварийной ситуации. Так, в зависимости от конструкции тормозной системы тормозной поршень может либо заклинить, либо он попросту вывалиться из своего посадочного места. А если это случится на большой скорости — это очень опасно!

Допустимый износ тормозных дисков

Итак, какой допустимый износ тормозных дисков? Нормы износа тормозных дисков прописывает каждый производитель. Данные параметров зависит от мощности двигателя автомобиля, размера и вида тормозных дисков. Предельный износ будет отличаться для различных типов дисков.

Например, толщина нового тормозного диска для популярного автомобиля Шевроле Авео составляет 26 мм, а критический износ наступает при снижении соответствующего значения до 23 мм. Соответственно допустимый износ тормозного диска составляет 24 мм (по одной единице с каждой из сторон). В свою очередь производители дисков наносят информацию о пределе износа непосредственно на рабочую поверхность диска.

Делается это одним из двух методов. Первый — непосредственная надпись на ободке. Например, MIN. TH. 4 мм. Другой метод — метка в виде выемки на торцевой части диска, но с внутренней ее стороны (чтобы колодка не чиркала по ней). Как показывает практика, второй метод удобнее, поскольку при увеличении износа вплоть до критического диск начинает тормозить рывками, что будет наглядно ощущаться водителем при торможении.

Что касается барабанных тормозных дисков, то у них по мере своего износа они не уменьшаются, а увеличиваются в своем внутреннем диаметре. Поэтому чтобы определить какой у них износ нужно проверять внутренний диаметр и смотреть, чтобы он не превышал допустимые нормы. Максимально допустимый рабочий диаметр тормозного барабана выштампован на его внутренней стороне. Как правило это 1-1,8 мм.

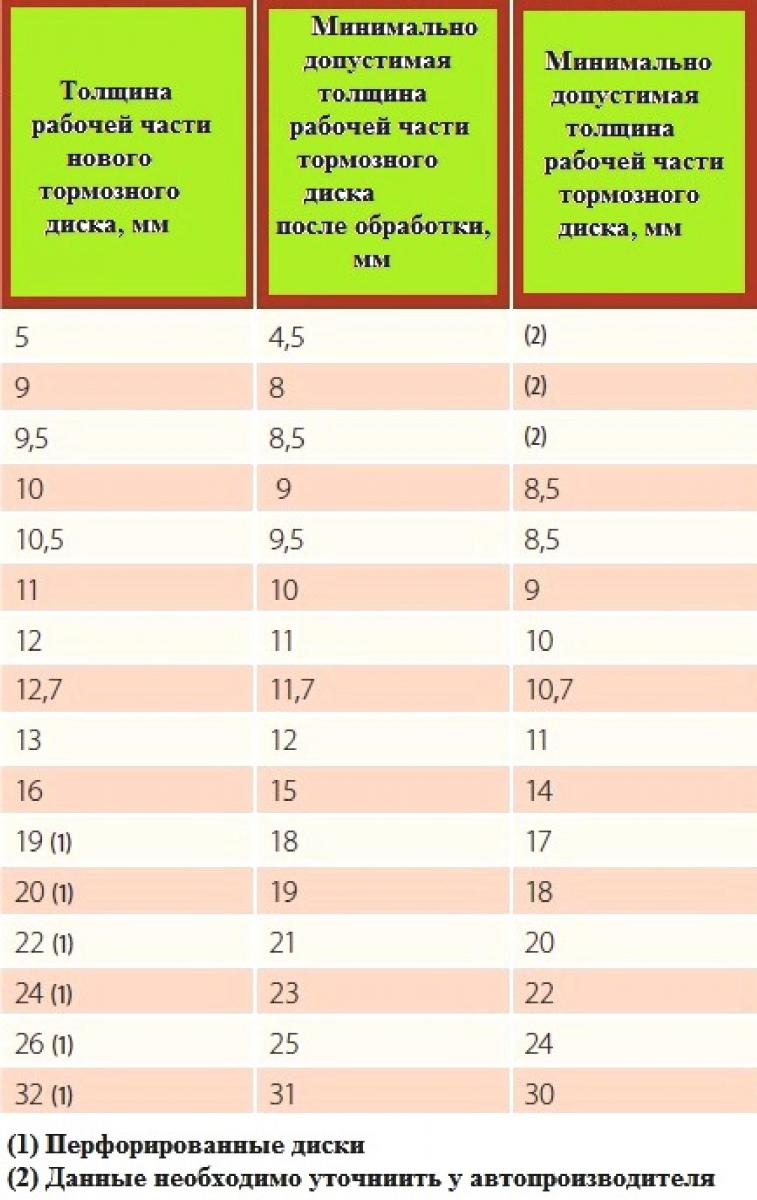

На многих ресурсах в интернете и в некоторых автомагазинах указывается, что износ тормозного диска не должен превышать 25%. На самом же деле износ ВСЕГДА измеряется в абсолютных единицах, то есть, в миллиметрах! Для примера приведем таблицу, аналогичную тем, которые приводятся для различных автомобилей в их технической документации.

| Название параметра | Значение, мм |

|---|---|

| Номинальная толщина тормозного диска | 24,0 |

| Минимальная толщина диска при максимальном износе | 21,0 |

| Максимально допустимый износ одной из плоскостей диска | 1,5 |

| Максимальное значение биения диска | 0,04 |

| Минимально допустимая толщина фрикционной накладки тормозной колодки | 2,0 |

Как определить износ тормозных дисков

Проверка износа тормозных дисков довольно не сложная, главное иметь под рукой штангенциркуль либо микрометр, а если таких инструментов нет, то в крайнем случае можно воспользоваться линейкой или монеткой (об этом ниже). Толщина диска измеряется в 5… 8 точках по кругу и если она меняется значит кроме износа тормозной площади имеется кривизна, либо неравномерность истирания. Следовательно необходимо не только будет менять его при пределе, но и выяснить причину из-за которой происходит неравномерный износ тормозного диска.

Как проверяется

Для того, чтобы узнать степень износа лучше всего демонтировать колесо так как толщину диска иначе не измерить, а если требуется проверка износа задних тормозных барабанов, то придется снимать полностью весь тормозной механизм. При проведении дальнейшей проверки необходимо учитывать, что диски изнашиваются с обеих сторон — внешней и внутренней. Причем не всегда равномерно, поэтому требуется узнать степень изношенности диска по двум сторонам диска, но об этом ниже.

Перед проверкой обязательно нужно знать информацию о том, какая толщина нового тормозного диска для конкретного автомобиля. Ее можно узнать в технической документации либо на самом диске.

Предельный износ тормозных дисков

Значение максимально допустимого износа будет зависит от начального размера диска и мощности двигателя автомобиля. Обычно общий износ всего диска для легковых автомобилей составляет порядка 3…4 мм. А для конкретных плоскостей (внутренней и внешней) около 1,5…2 мм. При таком износе уже нужно их менять. Для тормозных дисков, состоящих из одной плоскости (обычно устанавливается на задние тормоза), процедура будет аналогичной.

Проверка износа тормозных дисков подразумевает проверку толщины обеих плоскостей диска, величины буртика, а затем сравнение этих данных с номинальным значением, которое должен иметь новый диск, или рекомендуемыми параметрами. Также оценить общий характер истирания рабочей области диска, а именно, равномерность, наличие борозд и трещин (размер трещин не должен быть больше чем 0,01 мм).

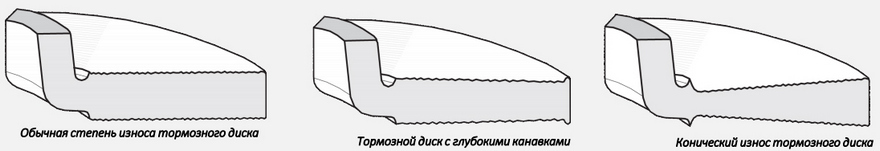

При плановом осмотре необходимо смотреть величину канавок выработки и их структуру. Небольшие регулярные канавки это нормальный износ. Рекомендована замена дисков в паре с колодками если имеются глубокие нерегулярные канавки. При коническом износе тормозного диска нужно обязательно его менять и выполнить проверку тормозного суппорта. Если на диске заметны трещины или другая коррозия и изменение цвета, то обычно связано с тепловыми явлениями, возникающими из-за частых и чрезмерных изменений температуры диска. Они приводят к шуму при торможении и снижают эффективность торможения. Поэтому диск желательно также заменить и желательно ставить более качественные с улучшенным отведением тепла.

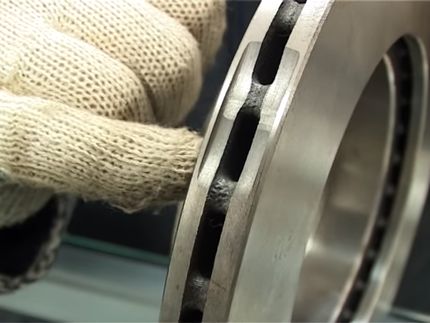

Заметьте, что при износе диска по окружности образуется некий бортик (колодки по нему не трут). Поэтому при измерении нужно мерить именно рабочую поверхность. Делать это проще с помощью микрометра, поскольку его «обхватывающие» рабочие элементы позволяют с ним не прикасаться. В случае использования штангенциркуля под его измерители нужно подложить какие-либо предметы, толщина которых совпадает с износом колодок (например, кусочки жести, металлические монеты и прочее).

Если значение толщины диска в целом либо какой-либо из его плоскостей ниже допустимой — диск нужно менять на новый. Эксплуатировать изношенный тормозной диск нельзя!

Если у вас нет под рукой микрометра, а с помощью штангенциркуля проверять неудобно по причине наличия бортика, то можно воспользоваться металлической монетой. Например, по официальным Центрального Банка России толщина монеты номиналом 50 копеек и 1 рубля составляет 1,50 мм. Для других стран соответствующую информацию можно найти на официальных сайтах центральных банков соответствующих стран.

Для проверки толщины тормозного диска с помощью монеты необходимо приложить ее к рабочей поверхности диска. В большинстве случаев критический износ одной поверхности диска находится в пределах 1,5. 2 мм. С помощью штангенциркуля таким образом можно узнать толщину износа как одной половины диска, так и общую толщину всего диска. Если бортик не износился измерять можно прямо от него.

От чего зависит износ тормозных дисков

Степень износа тормозных дисков зависит от многих факторов. Среди них:

- Стиль вождения автолюбителя. Естественно, что при частых резких торможениях происходит чрезмерный износ диска и износ тормозных колодок.

- Условия эксплуатации машины. В горной либо холмистой местности тормозные диски изнашиваются быстрее. Это объясняется естественными причинами, поскольку тормозная система таких автомобилей используется чаще.

- Тип трансмиссии. У автомобилей с механической коробкой передач диски, как и колодки, изнашиваются не так быстро. И наоборот у автомобилей, оснащенных автоматической трансмиссией либо вариатором износ диска происходит быстрее. Объясняется это тем, что для остановки машины с АКПП водитель вынужден пользоваться исключительно тормозной системой. А машину с «механикой» зачастую можно притормозить за счет двигателя.

- Тип тормозных дисков. В настоящее время на легковых автомобилях используются следующие типы тормозных дисков: вентилируемые, перфорированные, диски с насечками, а также сплошные. Каждый из перечисленных типов имеет свои преимущества и недостатки. Однако как показывает практика быстрее всего выходят из строя сплошные диски, а вентилируемые и перфорированные — ходят дольше.

- Класс износостойкости. Он напрямую зависит от цены и указанного выше типа диска. Многие производители вместо класса износостойкости просто указывают минимальный пробег для автомобиля, на который рассчитан тормозной диск.

- Жесткость тормозных колодок. Чем более мягкая тормозная колодка — тем она в более щадящем режиме работает с диском. То есть, ресурс диска увеличивается. При этом торможение автомобиля будет более плавным. И наоборот, если колодка жесткая, то она быстрее изнашивает диск. Торможение при этом будет более резким. В идеале желательно, чтобы класс жесткости диска и класс жесткости колодки совпадали. Это продлит ресурс не только тормозного диска, но и тормозных колодок.

- Масса автомобиля. Обычно на более крупные автомобили (например, кроссоверы, внедорожники) устанавливают диски с большим диаметром, а их тормозная система является более усиленной. Однако в данном случае указывается, что у загруженного автомобиля (то есть, перевозящего дополнительный груз или буксирующего тяжелый прицеп) тормозные диски изнашиваются быстрее. Это объясняется тем, что для остановки груженного автомобиля необходимо большее усилие, возникающее в тормозной системе.

- Качество материала диска. Зачастую дешевые тормозные диски сделаны из некачественного металла, который быстрее истирается, а также может со временем иметь дефекты (искривления, наплывы, трещины). И соответственно, чем качественнее металл, из которого сделан тот или иной диск — тем дольше он прослужит до замены.

- Исправность тормозной системы. Такие неисправности, как проблемы с рабочими цилиндрами, направляющими суппортов (в том числе отсутствие в них смазки), качество тормозной жидкости может повлиять на быстрый износ тормозных дисков.

- Наличие антиблокировочной системы. Система АБС работает по принципу оптимизации усилия, при котором колодка давит на тормозной диск. Поэтому это продлевает срок эксплуатации как колодок, так и дисков.

Обратите внимание, что обычно износ передних тормозных дисков всегда превышает износ задних так как на них оказывается значительно большее усилие. Поэтому ресурс передних и задних тормозных дисков разный, но при этом и разные требования к допуску износа!

В среднем же, для стандартного легкового автомобиля, используемого в городских условиях, проверку диска необходимо выполнять примерно через каждые 50…60 тысяч километра пробега. Следующий осмотр и замер износа делают в зависимости от процента износа. Многие современные диски для легковых автомобилей легко работают на протяжении 100…120 тысяч километров пробега при средних условиях эксплуатации.

Причины неравномерного износа тормозных дисков

Иногда при замене тормозных дисков можно увидеть, что старые имеют неравномерный износ. Перед тем, как устанавливать новые диски, необходимо разобраться с причинами, почему же тормозной диск стирается неравномерно, и соответственно, устранить их. Равномерность износа диска сильно влияет на эффективность торможения! Так, неравномерная выработка тормозного диска может быть вызвана следующими факторами:

- Дефект материала. В редких случаях, особенно это касается дешевых тормозных дисков, они могут быть изготовлены из некачественного материала либо без соблюдения соответствующей технологии изготовления.

- Неправильная установка тормозных дисков. Чаще всего это банальный перекос. В результате этого будет иметь место конический износ диска, а также неравномерный износ тормозных колодок. На начальном этапе диск можно проточить, однако все же лучше такой диск заменить на новый.

- Неправильная установка тормозных колодок. Если какая-либо из колодок была установлена криво, то соответственно, и износ будет неравномерный. Причем неравномерно изнашиваться будет как диск, так и сама тормозная колодка. Такая причина характерна именно для уже поношенных тормозных дисков, поскольку колодки изнашиваются гораздо быстрее, чем диск.

- Попадание грязи в суппорт. При повреждениях защитных пыльников тормозного суппорта попадает мелкий мусор и вода на движущиеся части. Соответственно если возникают трудности движении (неравномерный ход, закисание) в рабочего цилиндра и направляющих, то нарушается равномерность усилия колодки по площади диска.

- Кривая направляющая. Она может быть неровной по причине неправильной установки тормозных колодок либо механического повреждения. Например, в результате ремонта тормозной системы либо аварии.

- Коррозия. В некоторых случаях, например, после длительного простоя автомобиля в атмосферных условиях с повышенной влажностью диск может покрыться коррозией. Из-за нее диск при дальнейшей эксплуатации может изнашиваться неравномерно.

Обратите внимание, что протачивать тормозной диск, на котором имеется неравномерный износ, допускается, но не рекомендуется. Это зависит от его состояния, степени износа, а также рентабельности процедуры. О том, что диск имеет искривление подскажет стук, возникающий во время торможения. Поэтому прежде чем стачивать борозды с поверхности диска обязательно необходимо измерять его биение и износ. Допустимое значение искривления диска составляет 0,05 мм, а биение возникает уже при искривлении 0,025 мм. Станки позволяют проточить диск с допуском 0,005 мм (5 микрон)!

Заключение

Износ тормозных дисков нужно проверять примерно через каждые 50…60 тысяч километров пробега, либо при возникновении проблем в работе системы торможения автомобиля. Для проверки значения величины износа нужно демонтировать диск и воспользоваться штангенциркулем либо микрометром. Для большинства современных легковых автомобилей допустимый износ диска составляет 1,5…2 мм на каждой плоскости или около 3…4 мм по всей толщине диска. При этом нужно всегда оценивать износ внутренней и внешней плоскостей дисков. Внутренняя сторона диска всегда имеет чуть больший износ (на 0,5 мм).

Сильная вибрация по кузову при торможении.

- Рекомендуем

![]()

Рекомендуем почитать на тему Сильная вибрация по кузову при торможении.

- $corp

- Подробно

- Kolosok

- Подробно

- Реклама

![]()

- Nitro_X1

- Подробно

- Galantniy

- Подробно

- Nitro_X1

- Подробно

- Yuristu

- Подробно

- Nitro_X1

- Подробно

- Мух-Гарыныч

- Подробно

- лучше BMW машины неету . .

- Реклама

![]()

- Мух-Гарыныч

- Подробно

- лучше BMW машины неету . .

- sancho2011

- Подробно

- Nitro_X1

- Подробно

- Мух-Гарыныч

- Подробно

- лучше BMW машины неету . .

- Nitro_X1

- Подробно

- Рекомендуем

![]()

Рекомендуем почитать на тему Сильная вибрация по кузову при торможении.

--> - Кататься я люблю по белу свеету- лучше BMW машины неету . .

- Nitro_X1

- Подробно

- Мух-Гарыныч

- Подробно

- лучше BMW машины неету . .

- Nitro_X1

- Подробно

- Реклама

![]()

- Nitro_X1

- Подробно

- Yuristu

- Подробно

- Nitro_X1

- Подробно

- Мух-Гарыныч

- Подробно

- лучше BMW машины неету . .

- Panterka

- Подробно

- Nitro_X1

- Подробно

- Nitro_X1

- Подробно

- Panterka

- Подробно

- Nitro_X1

- Подробно

- Мух-Гарыныч

- Подробно

- лучше BMW машины неету . .

- sancho2011

- Подробно

- lacoste

- Подробно

--> Быстро и легко можно получить только пи3дюлей.

На остальное требуется терпение.

- sancho2011

- Подробно

только при торможение.

- sancho2011

- Подробно

- sancho2011

- Подробно

- sancho2011

- Подробно

- sancho2011

- Подробно

- ayarik

- Подробно

- analizator

- Подробно

- Саня

- Подробно

- Yuristu

- Подробно

Проверь тормозные диски на биение, скорее всего их повело. Если новые стоят - то проточить и наслаждаться.

Если надо, могу подсказать, где я делал в январе - доволен всем

- nekit

- Подробно

- Yuristu

- Подробно

- 535xdrive2011

- Подробно

и мне интересно?

а то торм диски и колодки менял по кругу пол года назад, с переборкой всех супортов и вот недавно началось то же самое. только странно, что при нажатии на тормоз педаль тормоза вообще не вибрирует, а вот руль даааа. причем если сильно нажать на тормоз, то вибрация практически не ощущается

Какой должен быть износ тормозных дисков. Допустимая толщина, как определить, когда менять

Итак, какой допустимый износ тормозных дисков? Нормы износа тормозных дисков прописывает каждый производитель. Данные параметров зависит от мощности двигателя автомобиля, размера и вида тормозных дисков. Предельный износ будет отличаться для различных типов дисков.

Например, толщина нового тормозного диска для популярного автомобиля Шевроле Авео составляет 26 мм, а критический износ наступает при снижении соответствующего значения до 23 мм. Соответственно допустимый износ тормозного диска составляет 24 мм (по одной единице с каждой из сторон). В свою очередь производители дисков наносят информацию о пределе износа непосредственно на рабочую поверхность диска.

Делается это одним из двух методов. Первый — непосредственная надпись на ободке. Например, MIN. TH. 4 мм. Другой метод — метка в виде выемки на торцевой части диска, но с внутренней ее стороны (чтобы колодка не чиркала по ней). Как показывает практика, второй метод удобнее, поскольку при увеличении износа вплоть до критического диск начинает тормозить рывками, что будет наглядно ощущаться водителем при торможении.

Что касается барабанных тормозных дисков, то у них по мере своего износа они не уменьшаются, а увеличиваются в своем внутреннем диаметре. Поэтому чтобы определить какой у них износ нужно проверять внутренний диаметр и смотреть, чтобы он не превышал допустимые нормы. Максимально допустимый рабочий диаметр тормозного барабана выштампован на его внутренней стороне. Как правило это 1-1,8 мм.

На многих ресурсах в интернете и в некоторых автомагазинах указывается, что износ тормозного диска не должен превышать 25%. На самом же деле износ ВСЕГДА измеряется в абсолютных единицах, то есть, в миллиметрах! Для примера приведем таблицу, аналогичную тем, которые приводятся для различных автомобилей в их технической документации.

| Название параметра | Значение, мм |

|---|---|

| Номинальная толщина тормозного диска | 24,0 |

| Минимальная толщина диска при максимальном износе | 21,0 |

| Максимально допустимый износ одной из плоскостей диска | 1,5 |

| Максимальное значение биения диска | 0,04 |

| Минимально допустимая толщина фрикционной накладки тормозной колодки | 2,0 |

Тормозной диск: толщина имеет значение

Износ тормозного диска – процесс неизбежный

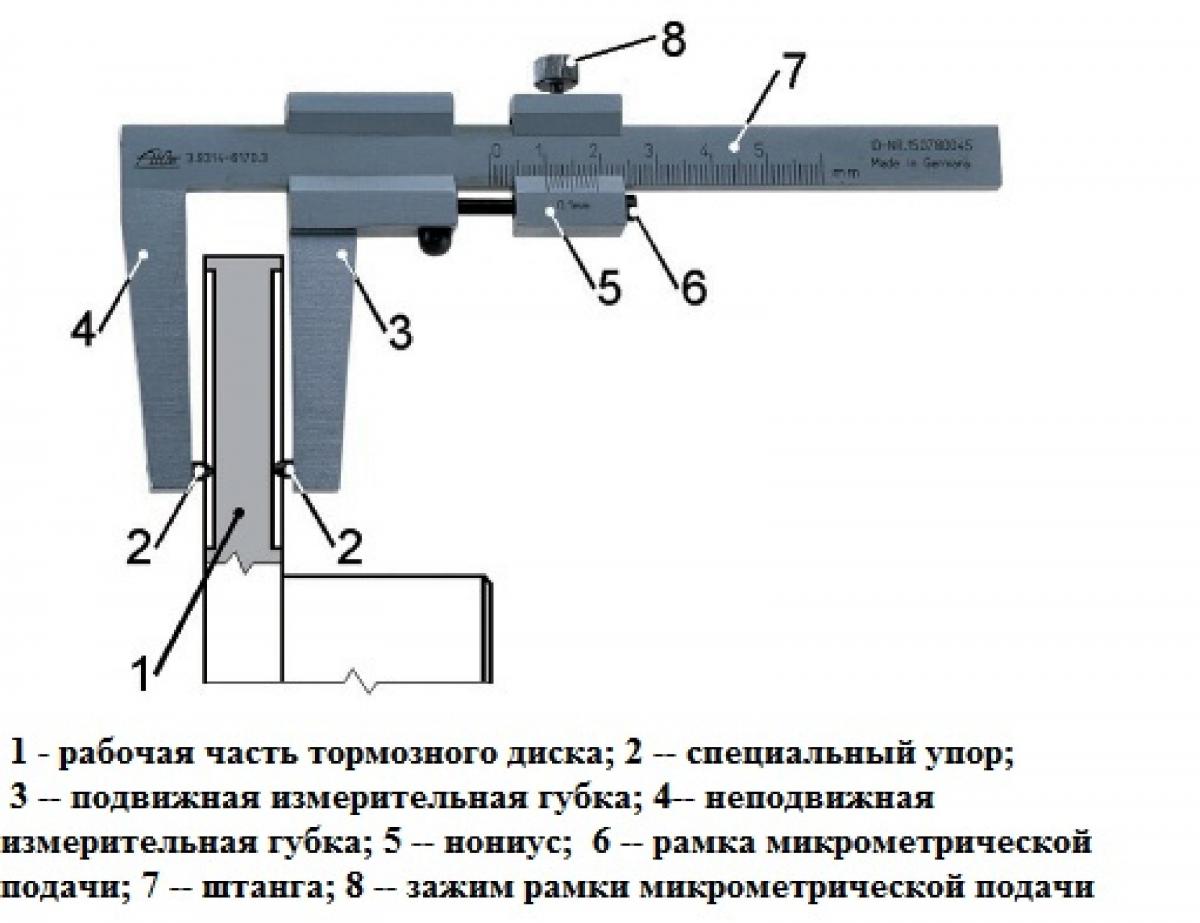

Штангенциркуля от компании ATE для замера толщины рабочей зоны тормозного диска. Подобные измерительные инструменты выпускают многие известные компании – Wurth, Biltema, отечественный «МАСТАК» и другие.

Инструмент позволяет замерять толщину рабочей зоны диска, которая, подвергаясь износу, становится постепенно тоньше, чем обод и часть диска возле обода, не участвующие непосредственно в процессе торможения. На измерительных губках инструмента имеются специальные упоры. После измерения толщины диска нониус фиксируется винтом, а прокручиванием ходового винта, проходящего через рамку микрометрической подачи, подвижная измерительная губка отводится от диска, позволяя снять штангенциркуль, не «сбивая» результатов измерения.

Полученное значение толщины рабочей зоны следует сравнить с минимальной толщиной, допускаемой автопроизводителем. Если таких данных нет, то можно воспользоваться таблицей, приведенной в статье.

Если толщина окажется меньше минимально допустимой, то диск надо срочно менять, поскольку слишком тонкий тормозной диск не способен эффективно рассеивать тепло и в экстремальных ситуациях может просто треснуть.

Однако более объективными являются результаты замеров толщины, произведенные не менее чем в четырех, а лучше в 12–15 местах окружности диска. Все измерения проводятся на одном расстоянии в 12–15 мм от края обода. Допускается, чтобы полученные значения отличались друг от друга не более чем на 0,01–0,02 мм. Для сравнения: толщина человеческого волоса – 0,06 мм.

Измеряют также толщину диска в нескольких точках условного луча, начиная от внешнего края обода и смещаясь к оси вращения. Такая серия замеров дает возможность определить степень износа и выяснить, какой будет толщина диска после его восстановления, для дальнейшей эксплуатации с помощью проточки и шлифовки.

Толщину диска измеряют микрометром, он стандартно дает точность измерения до 0,01 мм, штангенциркуль же в основном выполняет замеры с точностью до 0,1 мм, хотя встречаются и более точные, до 0,05 и даже до 0,02 мм.

Некоторые производители дисков выбивают на торце обода цифры минимально допустимой толщины в рабочей зоне. Если же подобной информации на диске нет, то желательно заглянуть в мануал машины. Кстати, на рабочую плоскость некоторых спортивных дисков Brembo S.p.A по специально разработанной технологии наносят два значка Brembo Easy Check. Если на рабочей части диска видны оба знака (рис. 2а), то толщина соответствует норме. Если же виден один значок (рис. 2б), значит, надо измерить диски и определить, сколько миллиметров осталось до минимума. Если же и второй значок «пропал» (рис. 2в), то диск надо поменять на новый.

Почему рабочая поверхность должна быть гладкой?

Рассмотрим ситуацию с перегревом тормозного диска. Перегрев возникает часто, особенно при езде по горным дорогам либо при полной загрузке автомобиля и движении с частыми и сильными торможениями.

Чрезмерный нагрев также может возникнуть при агрессивном стиле езды в обстоятельствах, когда водителю приходится резко и мощно тормозить. Тормозная накладка, работая в условиях экстремальных температур, теряет частично свои эксплуатационные свойства, и фрикционный материал неравномерно втирается в материал диска. Поскольку происходит это бессистемно, то и толщина диска меняется непредсказуемо, начинает пульсировать педаль тормоза и/или вся передняя часть автомобиля при торможении.

Обработку тормозного диска иногда необходимо производить даже в тех случаях, когда толщина рабочей зоны соответствует норме, но на плоскости диска появляются канавки. Они могут возникать из-за низкого качества накладок или слишком «мягкого» материала дисков. Причиной также может быть попадание в зазор между колодками и диском абразивного материала, например мелких гранитных кусочков, что часто случается при поездках по грунтовым дорогам. Образованию канавок способствует коррозионное воздействие на рабочую поверхность диска.

Допустимая глубина канавок – 0,3–0,4 мм, а если она становится больше, необходимо выравнивать диск. Показаны поперечное сечение вентилируемого тормозного диска (а) и тормозные колодки (б). Площадь поверхности контакта на плоскости диска, покрытого канавками, оказывается меньшей, чем площадь тормозных накладок. Из-за этого водителю приходится прикладывать большее усилие, давя на педаль тормоза.

Это может стать причиной появления в момент торможения характерных «неприятных» писков, вибрации рулевого колеса и тормозной педали. Возникают они из-за внезапных и нерегулярных изменений величины тормозного момента в момент торможения, и это несмотря на постоянное давление на педаль тормоза. Из графика следует, что изменения величины тормозного момента в первом случае могут достигать 30%, тогда как во втором случае, когда тормозные диски гладкие, без канавок, значение тормозного момента отклоняется не более чем на 2–3%.

А если толщина диска «плавает»?

Рабочая зона тормозного диска может быть незначительно изношена, но иметь различную толщину в разных точках. Вариация толщины (Disc thickness variation, или DTV) означает, что диск обладает неравномерной толщиной рабочей поверхности. Разница толщин от 0,012 до 0,015 мм может вызывать пульсацию тормозного момента, и педаль тормоза будет реагировать вибрацией при торможении.

Если «развернуть» и увеличить рабочую поверхность тормозного диска (рис. 4а), то обнаружится, что она не идеально ровная. Но это нормально, поскольку рабочая зона любого тормозного диска имеет осевое биение (рис. 4б). Важно, чтобы оно не превышало допустимое биение в 0,05 мм, иначе диск необходимо обрабатывать и выравнивать.

Когда диск работает с неправильно двигающимися, подклинивающими, колодками, нарушается зазор между колодками и диском или осевое биение превышает допустимую норму. Из-за этого со временем произойдет местное уменьшение толщины диска в рабочей зоне.

На рис. 4 d1 – это толщина рабочей зоны нового диска, а d2 – толщина диска после его эксплуатации. Разница (d1–d2) – величина максимального отклонения ширины диска. Для выравнивания рабочей поверхности эту разницу необходимо убрать механической обработкой. После токарных работ рабочая зона диска будет иметь ширину d3.

Причинами разнотолщинности могут быть осевое биение рабочей зоны, увеличенный люфт ступичного подшипника, дисбаланс колеса, непараллельность сторон тормозного диска, перемещающийся с усилием поршень в тормозном цилиндре. Пульсирующий тормозной момент также может быть связан с использованием тормозных колодок низкого качества, значительным износом деталей тормозных цилиндров. Вибрации, возникающей при изменении тормозного момента, способствуют увеличенные люфты в подвеске, а также некачественно отрегулированная геометрия установки колес на данной оси.

Как увеличить срок службы диска?

Чтобы предотвратить чрезмерный износ тормозного диска, нужно следовать рекомендациям автопроизводителя, избегать резкого и мощного торможения, использовать только те диски и колодки, которые соответствуют условиям и манере вождения. При замене изношенного диска следует менять оба диска, установленные на одной оси.

При замене диски оснащаются новыми комплектами колодок, так как использование с новыми дисками старых колодок, пусть даже с невыработанным ресурсом, не гарантирует, что на дисках в скором времени не появятся канавки и борозды, значительно ухудшающие тормозные характеристики автомобиля.

Для успешной и долгой работы тормозной системы новые диски и колодки следует правильно обкатать. Как правило, для этого достаточно 10–15 раз затормозить, снижая плавно скорость со 100 до 10 км/ч, от торможения к торможению усиливая интенсивность выполнения операций и чередуя торможения с короткими периодами остывания механизма. При этом желательно распланировать выполнение всех действий таким образом, чтобы до конца процесса обкатки тормозов автомобиль не останавливался полностью, поскольку диск и колодки чрезвычайно нагреты и даже при короткой остановке фрикционный материал колодки может оставить выступающий след на плоскости диска, что крайне нежелательно. Вред этого явления описывался выше. Если же автомобиль не останавливается, то высокая температура только укрепит все слои материала фрикционных накладок, увеличив их эксплуатационный ресурс.

Читайте также: