Ремонт разделителя тормозов газ 24

Обновлено: 15.05.2024

Ремонт разделителя тормозов газ 24

Ну, почему неправильно.. все относительно.

Просто откручивая штуцер прокачки ты "убираешь" разделитель из системы..

А многие его, вообще, тупо выбрасывают.

Я, как-то тоже, катался без разделителя с полгода.. пока руки не дошли.

Никакого КРИМИНАЛА в этом нет.. с той лишь разницей, что в случае порыва тормозной магистрали задней, либо передней оси.. тормоза у тебя пропадут ПОЛНОСТЬЮ (если разделитель не задействован).

При его наличии.. тормоза останутся на одной из осей.

Но, по опыту тебе скажу..

За 30 лет моей езды на "Волге".. этот "разделитель" ни разу не выполнил свою ПРЯМУЮ функцию (т.е. то ради чего он и был сконструирован и внедрен).

Говоря по простому.. тормозные магистрали за 30 лет ниразу не рвались.

Что конкретно делал с разделителем.?

Уважаемый Крым, разделитель был разобран, промыт растворителем, и были заменены манжеты и медные шайбы.

Добавлено через 8 минут 51 секунду

На разделители есть крутилка регулировки - она сверху, похожа шпильку. Я так понимаю это про нее идет речь?

Если да - то выкрученное положение педаль мягкая, вкрученная шпилька - педаль жесткая, колеса колом встают быстро.

На разделителя по моему нет штуцера для прокачки.

Штуцер для прокачки главного и вакуумного усилителя находится на усилителе, остальные на каждой машинке на колесах. Проверьте контакты тестером на сигнализаторе тормозной системы (н-образный после делителя), если замкнуты - возможно подклинивает какой-то контур.

Функция делителя - не отключение какого-либо контура при обрыве, а выравнивание давления в тормозной системе. Без него или если на нем закручен до упора шток регулировки - колеса при резком торможении схватывают с задержкой.

Я ездил и так и так, с делителем намного комфортней. Я выкручиваю шток примерно на половину регулировки - педаль мягкая, но машину при торможении не тянет. Тут уже каждый под себя выбирает регулировку.

А вот за отсечение контура при обрыве отвечает сигнализатор (Н-образной формы, стоит после делителя, на нем еще лягушка, контакты которой запараллелены на лампочку ручника на приборке). при обрыве контура шток в сигнализаторе смещается, перекрывает оборванную магистраль и выталкивает шарик наверх, который замыкает лягушку и на приборке загорается лампа о неисправности тормозной системы.

Ремонт делителя тормозов

После переборки ГВУТа и ГТЦ, недорастормаживание задних колес никуда не исчезло.

Я грешил на задний тормозной шланг, которому уже без малого 6 лет. А это для современных РТИ солидный срок.

Взял из запаса новый советский шланг (таких больше не делают))00 и заменил. Хотя по проходимости оба шланга были одинаковые и старый с машины даже не думал расслаиваться.

Замена шланга ничего не дала.

Задние колеса явно туго крутятся.

Стал я грешить на делитель. Это была единственная деталь тормозной системы, в которую я не лазил никогда. Да и до меня вряд ли кто-то за 50 лет это делал.

Разбирать делитель с ГАЗ-24 это… ну, кто разбирал, поймет. Кто не разбирал — сейчас расскажу.

Приехал к ACURA и погнали разбирать

Снять его дело в общем не хитрое. Стяжным ключом сорвал штуцера и дальше обычным ключом открутил.

Делитель весь в гуане извлечен. А вот дальше начинаются танцы с бубном.

Делитель зажимается в здоровые тиски еще 30-40х годов. Зажимается за пробки, а не чугунный корпус.

Чугунный корпус газовой горелкой греется в месте резьбы. Потом пробка обстукивается молотком и тянется длиннющим ключом на 32мм.

Написать просто, но игрались долго.

Наконец все пробки откручены и даже корпус делителя не лопнул. Внутри на дне цилиндра с обеих сторон лежит слой ржавой грязи 4мм.

Грязь удвалена. Но дальше загадка — как извлечь два поршня, которые засели намертво? Один немного выдавили силой гидравлики на машине, но дальше он начал травить тормозуху, стал и не двигался.

Пришлось думать дальше. Выбивать поршни с одной стороны никак нельзя, потому что между ними в проточке в корпусе стоит стопорное кольцо.

Поэтому пришлось доставать поршни плоскогубцами (!)

Я без особого энтузиазма этим занимался, т.к. поршни максимум крутились вокруг своей оси и все. Ну туда, ни обратно я их сдвинуть не мог.

Плюнув на это занятие, я залил в делитель отработку и бросил его на ночь подумать. На следующий день протер его и начал снова тянуть-потянуть.

Через минут 20 поршень сказал "чпок" и наконец вылетел.

Далее я аккуратно вынул стопор и легонько выстучал второй поршень через надставку в виде шкворня.

Думаю, что залипли они потому, что кольца на них были как будто 35 мм вместо положенных 32 и болтались на поршнях.

Разобрав делитель до последней детали я принялся все перемывать сольвентом.

Когда все было отмыто, я решил отполировать стенки цилиндра, т.к. в месте прилегания колец там были какие-то пояски медного цвета. Наждачкой по воде они почему-то не убрались, но цилиндр приобрел вид зеркала.

Далее я надел кольца которые лежали в багажнике с момента покупки машины. Кольца упругие, в тормозухе за ночь цвет, размер и консистенцию не потеряли, значит можно ставить. Только они почему-то зеленые.

Далее все собрал, пробки затянули и с помощью товарища поставили все на место.

Прокачали тормоза — все работает. Педаль по ощущениям стала более эластичной, чем до этого. Тормозит хорошо.

Но задние барабаны все равно трут об колодки.

Будем расследовать дальше

Тормоза

В кузове автомобиля отсоединить кронштейн с педалями тормоза и сцепления и кронштейн с рукояткой стояночного тормоза. Отсоединив трубопроводы, снять с передней части кузова главный тормозной цилиндр, гидровакуумный усилитель и разделитель тормозов.

Трос стояночного тормоза, детали его привода и трубопроводы отсоединяют и снимают снизу пола кузова.

Разборка тормозов на узлы была рассмотрена в разделах 2.2.3 «Задний мост» и 2.3.1 «Передняя подвеска». Остается рассмотреть порядок разборки отдельных узлов на детали.

Колесный цилиндр разбирают, сняв защитный чехол с кольцевой канавки цилиндра и вынув их вместе с поршнем. С поршней снять уплотнительные манжеты и вынуть упорное кольцо.

Главный цилиндр разбирают, отвернув болты крепления верхней крышки и сняв ее. Снять резиновый чехол и вынуть из полости цилиндра поршень, манжету, пружину и выпускной клапан.

Гидровакуумный усилитель разбирают, сняв с него крышку, корпус клапана управления и камеру диафрагмы. Указанные узлы затем разбирают на детали.

Разделитель тормозов разбирают, вывернув штуцер, клапан прокачки и крышки. Вынуть из корпуса разделителя пружины и поршни с уплотнительными манжетами. С поршней снять уплотнительные манжеты. Вывернуть пробки для (Присоединения трубок гидропривода от разделителя к колесным тормозам.

2.4.2.2. Ремонт деталей

Щиты тормоза изготовлены из Ст 08 толщиной 3 мм. В ремонт поступают щиты с трещинами, погнутостями и вмятинами с ослаблением крепления опоры колодок, с износом отверстий под опорный палец колодки и болты крепления щита.

Трещины на щите устраняют электродуговой сваркой с последующей зачисткой сварного шва. Погнутость и вмятины устраняют правкой на плите. После правки неплоскостность между наружной и внутренней поверхностями щита должна быть не более 0,5 мм.

Ослабление крепления опоры колодок устраняют заваркой отверстия под гайку-клин или заменой негодных деталей.

Изношенные отверстия под опорный палец колодки и болты крепления щита заваривают и сверлят отверстия номинального размера 12+0'1 мм. Если диаметр указанных отверстий не превышает 12,2—12,3 мм, то их не ремонтируют.

Тормозной барабан — цельнолитой из серого чугуна. В ремонт поступают барабаны с рисками, задирами и износами на рабочей поверхности. Эти повреждения и износ устраняют растачиванием с последующим хонингованием. Предварительное растачивание выполняют на токарном станке расточным резцом с пластинкой из твердого сплава ВК-6 с припуском на последующую обработку 0,8—0,6 мм, а растачивание под хонингование тоже выполняют на токарном станке расточным резцом с пластинкой из твердого сплава ВК-2 с припуском на хонингбвание, 0,04—0,06 мм.

Окончательный диаметр рабочей поверхности барабана получают на горизонталы-ю-хонинговальном полуавтомате, изготовленном на авторемонтном заводе № 2 Главмосавтотранса.

После установки тормозного барабана в полуавтомат барабан зажимают при помощи пневматического устройства и выполняют предварительное и окончательное хонингование по автоматичес-крму циклу в течение 45 с. Для предварительного хонингования применяют алмазные бруски АСП-8 или абразивные зернистостью 6—5 (ГОСТ 3647—71), а для окончательного — абразивные бруски зернистостью 3 или М-28, что обеспечивает заданную чистоту поверхности. Для каждого ремонтного размера тормозного барабана (табл. 2.24) собирают и протачивают соответственно комплект тормозных колодок.

Не допускается растачивать тормозные барабаны до размера более 281,7 мм. Передний тормозной барабан растачивать со ступицей переднего колеса. Узел должен быть статически отбалансирован приваркой грузовиков. Допустимый дисбаланс 200 г-см.

Расточку заднего тормозного барабана в сборе с полуосью можно производить и на стенде Р-162 конструкции Электрогор-ского опытно-экспериментального завода Росавторемпрома.

Стенд (2.48) состоит из рамы / и закрепленной на ней расточной бабки 9. Внутри рамы находится бак 2 с охлаждающей жидкостью, электронасос 3, предназначенный для подачи охлаждающей жидкости к резцам комбинированной головки, поддон 4 для сбора стружки, панель с электроаппаратурой.

На раме закреплен рычаг 5 с пневмокамерой, предназначенный для фиксации обрабатываемого барабана в рабочем положении.

На корпусе расточной бабки 9 закреплен электродвигатель

13, предназначенный для привода комбинированной головки, и

светильник местного освещения 8. Внутри корпуса расточной баб-

ки размещены детали, с помощью которых осуществляется передача вращения от электродвигателя комбинированной головке, а также механическая и ручная подача ее. Рычаг 10 предназначен для установки и фиксации требуемых подач.

Применение в стенде комбинации с раскатными шариками позволяет получить шероховатость рабочей поверхности тормозного барабана не более 0,63 мкм за один проход.

Тормозная колодка. Ребро жесткости тормозной колодки изготовлено из листовой стали 08 и может иметь износ отверстия под эксцентрик опорного пальца колодки. Изношенное отверстие заваривают и сверлят отверстие номинального размера 24+0'045 мм. Допустимый размер отверстия без ремонта равен 24,15 мм.

При отставании ребра от обода колодки в местах сварки следует приварить ребро к ободу при помощи электросварки.

ИзноЩенные фрикционные накладки тормозных колодок заменяют новыми.

Как правило, фрикционные накладки приклеивают к тормозным колодкам. Допускается ставить накладки на заклепках. Накладку располагают симметрично на ободе тормозной колодки. Выступание накладки за кромку колодки должно быть не более 1 мм. Головки заклепок должны быть утоплены относительно рабочей поверхности колодки не менее чем на 2 мм. После переклепки новая фрикционная накладка должна плотно прилегать к колодке, щуп толщиной 0,25 мм не должен проходить между накладкой и ободом колодки на длину более 15 мм.

Для проточки накладок комплекта тормозных колодок на один тормозной барабан их устанавливают и укрепляют на планшайбу токарного станка.

На планшайбе имеются опорные пальцы, обеспечивающие положение колодок относительно оси вращения, как на тормозном щите.

Для быстрой и точной установки резца на определенный ре

монтный размер на периферийной поверхности планшайбы уста

новлены контрольные штифты. Расстояние от оси до наружной

поверхности штифта соответствует радиусу ремонтного размера.

Резец подводят вплотную к штифту соответствующего ремонта

и, не изменяя его радиального положения, протачивают фрикци

Колесный цилиндр, поступивший в ремонт, может иметь обломы или трещины на бобышках под болты крепления цилиндра, а также риски, задиры или износ цилиндра по диаметру. Обломы или трещины на бобышках устраняются наплавкой или заваркой при помощи электродуговой сварки с последующей механической обработкой. При наличии обломов или трещин на других поверхностях цилиндр подлежит выбраковке.

Риски, задиры или износ по диаметру устраняют механической обработкой до размера не более 32,1 мм. Шероховатость поверхности должна быть не более 0,16 мкм.

Главный цилиндр поступает в ремонт с аналогичными дефектами, которые устраняют указанными способами. При обломках или трещинах, захватывающих рабочую поверхность цилиндра, его выбраковывают.

Цилиндр гидровакуумного усилителя может иметь обломы или трещины, которые устраняют при помощи электродуговой сварки. При обломах и трещинах, захватывающих рабочую поверхность цилиндра, он подлежит выбраковке. Дефекты на рабочей поверхности цилиндра или его износ по диаметру устраняют механической обработкой до размера не более 22,1 мм. Также устраняют дефекты цилиндра клапана управления. Его диаметр растачивают до размера не более 12,55 мм.

Корпус разделителя привода тормозов поступает в ремонт с аналогичными дефектами, которые устраняют указанными способами. Цилиндр растачивают до диаметра не более 32,1 мм. При обломках или трещинах, захватывающих рабочую поверхность цилиндра, корпус выбраковывают.

Стержень привода ручного тормоза с кожухом в сборе, поступивший в ремонт, может иметь следующие дефекты: трещины на кожухе или кронштейнах; погнутость кожуха или кронштейнов; ослабление крепления кронштейнов к кожуху; ослабление посадки или срез штифта; износ зуба собачки по высоте (допустимый без ремонта 15,5 мм). Дефекты штифта и собачки устраняют их заменой, а остальные дефекты устраняют правкой и сваркой.

2.4.2.3. Сборка и испытание

Тормозной щит переднего колеса рекомендуется собирать в следующей последовательности. Установить и закрепить гайками на щите эксцентрики, колодки и цилиндры тормоза. Колодки должны свободно вращаться вокруг пальцев. Поставить стяжные пружины колодок. Перед сборкой опорный палец, эксцентрик и опорные поверхности колодок смазать маслом 1-13 ГОСТ 1631—61 или ЯНЗ-2 ГОСТ 9432—60.

Педали тормоза и сцепления с кронштейном рекомендуется собирать в следующей последовательности:

установить резиновые буфера педалей в квадратные гнезда; в отверстие педалей под ось вставить полиамидные втулки; вставить ось педалей в кронштейн со стороны педали сцепления, надеть педаль сцепления короткой стороной ступицы влево, надеть на ось полиамидную шайбу и педаль тормоза короткой стороной ступицы вправо, подложить пружинную шайбу, навернуть на ось гайку и затянуть ее. Педаль от руки должна легко поворачиваться вокруг оси; на площадки педалей надеть накладки, установить оттяжные пружины, привернуть к кронштейну правую и левую распорки.

Перед сборкой колесного цилиндра проверить упругость упорного кольца поршня. Усилие перемещения кольца в цилиндре по

поверхности, смазанной тормозной жидкостью БСК, должно быть 50—60 кгс.

Перед установкой в цилиндры поршни, уплотнительные и

упорные кольца погрузить в касторовое масло или тормозную

жидкость при температуре не ниже 15°С. При установке поршня

в цилиндр уплотнительные манжеты не должны быть перекру

Упорное кольцо устанавливать в цилиндр в сжатом состоянии свободно. Запрессовка кольца не допускается. Разрез кольца в цилиндре должен располагаться в вертикальной плоскости.

После сборки цилиндр испытать на герметичность воздухом давлением 4—6 кгс/см2 с погружением в изопропиловый абсолютированный спирт марки А ГОСТ 9805—69. При завернутом клапане прокачки появление пузырьков воздуха не допускается.

Главный тормозной цилиндр. Толкатель при сборке с поршнем не должен иметь осевого зазора, но должен свободно покачиваться резьбовым концом на 5 мм во все стороны.

Возвратная_пружина поршня должна иметь длину 100 мм в свободном состоянии и не менее 60 мм под нагрузкой 7,2^<°4 кгс. Пружина выпускного клапана должна иметь длину 12±0,8 мм в свободном состоянии и 5,5 мм под нагрузкой Mjfe-21 гс.

Клапан и манжеты перед сборкой опустить в касторовое масло или тормозную жидкость при температуре не менее 15°С. Применение любых минеральных масел не допускается.

После сборки компенсационное отверстие в корпусе цилиндра не должно быть перекрыто резиновой манжетой. Проверку проводить проволокой диаметром 0,6 мм. Расстояние от фланца крепления картера до оси отверстия пружины в крайнем положении поршня должно быть 104±0,5 мм. Ход поршня должен быть1 не более 37 мм.

После сборки главный тормозной цилиндр проверить на герметичность тормозной жидкостью при температуре не менее 15°С давлением 90 кгс/см2, которое создается нажатием на пружину толкателя. При проверке в указанных условиях в течение 30 о не должно быть протекания жидкости из любой точки, а также не должно быть перемещения поршня.

Перед общей сборкой гидровакуумного усилителя следует произвести сборку его узлов: корпуса цилиндра с поршнем, штоком, упором, толкателем, корпусом уплотнительных манжет, перепускным клапаном для прокачки системы и камерой диафрагмы; корпуса клапана управления.с вакуумным и атмосферным клапанами и клапаном управления. Затем эти узлы соединяют вместе с постановкой крышки в сборе с воздушным фильтром и шлангом.

Перед сборкой все резиновые уплотнительные кольца и манжеты погрузить в касторовое масло или тормозную' жидкость при температуре не менее 15°G.

После сборки цилиндр гидровакуумного усилителя (до сборки его с корпусом камеры диафрагмы) проверить на герметичность тормозной жидкостью давлением 90 кгс/см2. Тормозная жидкость подводится к штуцеру трубки от главного цилиндра, при этом в течение 30 с не должно быть подтекания жидкости из любой точки Цилиндра.

Герметичность манжеты поршня и клапана гидровакуумного

усилителя проверить тормозной жидкостью давлением

40 кгс/см2, которое создается нажатием на толкатель поршня. При

проверке в течение 1 мин толкатель не должен перемещаться.

После сборки работоспособность усилителя проверить на

Разделитель гидравлического привода. Перед сборкой корпус разделителя и все его детали промыть и обдуть сжатым воздухом. Внутреннюю полость корпуса разделителя и уплотнительные кольца смазать касторовым маслом или тормозной жидкостью при температуре не ниже 15°С. Поршни разделителя в расторможенном положении не должны перекрывать компенсационных отверстий корпуса.

Крышки корпуса разделителя и штуцер затянуть моментом, обеспечивающим герметичность соединения при давлении 90 кгс/см2. Это давление в полости между штуцером и корпусом разделителя не должно падать в течение 30 с и при отвернутом на 2—3 оборота клапана прокачки; вытекание жидкости через клапан и падение давления в указанной полости не допускается. Герметичность разделителя проверяют тормозной жидкостью при температуре не менее 15°С.

Тормозные трубки и шланги, поступающие на сборку, должны быть очищены от грязи и продуты сжатым воздухом. Не допускаются на сборку тормозные трубки, имеющие резкие перегибы и вмятины. Тормозные трубки и шланги должны выдерживать внутреннее давление 70 кгс/см2 в течение 0,5—1 мин без следов подтекания или вздутия наружного слоя резины.

Перед сборкой стояночного тормоза следует смазать стержень тормоза, внутреннюю часть направляющих трубок тросов и сам трос тонким слоем графитной смазки.

Передний трос стояночного тормоза должен выдерживать нагрузку 200 кгс, а задние тросы — 700 кгс. При этом разрыв отдельных проволочек или сдвиг наконечников не допускается.

Ремонт разделителя тормозов газ 24

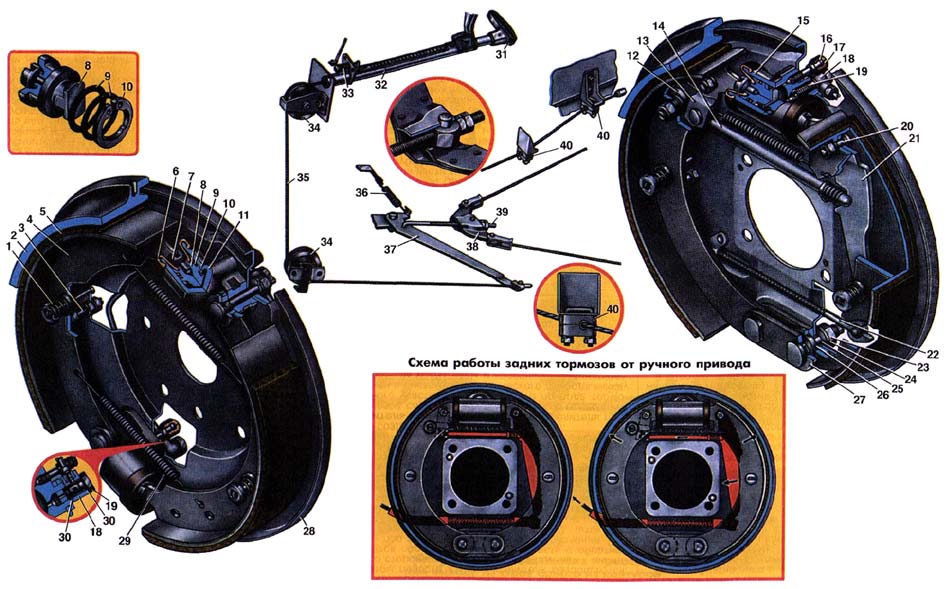

1. Прижимное устройство. 2. Барабан. 3. Упорный винт. 4. Колодка. 5. Накладка фрикционная. 6. Колпак защитный. 7. Опорный сухарь. 8. Поршень цилиндра. 9. Уплотнительные кольца поршня. 10. Упорное кольцо поршня. 11. Цилиндр переднего тормоза. 12. Регулировочный эксцентриковый болт. 13. Маятниковый рычаг. 14. Разжимной стержень. 15. Цилиндр заднего тормоза. 16. Перепускной клапан. 17. Колпачок защитный. 18. Соединительная муфта. 19. Болт соединительной муфты. 20. Палец. 21. Рычаг привода ручного тормоза. 22. Тяга. 23. Гайка. 24. Шайба. 25. Опорный палец. 26. Эксцентрик опорного пальца. 27. Планка. 28. Щит тормоза. 29. Стяжная пружина. 30. Уплотнительная шайба. 31. Рукоятка ручного тормоза. 32. Стержень. 33. Включатель контрольной лампочки. 34. Ролик. 35. Трос. 36. Оттяжная пружина. 37. Рычаг. 38. Уравнитель. 39. Тяга. 40. Кронштейн направляющей троса.

Устройство тормозов. В тормозную систему автомобиля входят тормозные механизмы, установленные в каждом колесе, и два самостоятельных привода для управления ими: основной - ножной гидравлический, действующий на тормоза всех колес, и вспомогательный - ручной механический (для затормаживания автомобиля на стоянке), действующий только на задние колеса.

Ножной привод состоит из педали, главного цилиндра, гидровакуумного усилителя, разделителя, сигнализатора о неисправности в системе привода, колесных тормозных цилиндров, трубопроводов и шлангов. Ручной привод состоит из рукоятки 31 со стержнем 32 и стопорным устройством, тросов 35, направляющих роликов 34, промежуточного рычага 37, уравнителя тросов 38, приводных рычагов 21, разжимных стержней 14, маятниковых рычагов 13 и регулировочных эксцентриков 12, закрепленных на колодках задних тормозов.

Для обеспечения торможения автомобиля с наибольшей эффективностью без потери управляемости и устойчивости необходимо оптимальное соотношение между тормозной силой и приходящейся на каждое колесо нагрузкой. При правильном соотношении тормозных сил все колеса должны блокироваться одновременно, независимо от дорожных условий и распределения нагрузки на колеса, которая зависит не только от изменения общего веса автомобиля и веса, приходящегося на каждое колесо, но и в большой степени от перераспределения нагрузки в процессе торможения. Поэтому соотношение тормозных сил передних и задних колес выбрано таким, чтобы при обеспечении максимального замедления избежать преждевременной блокировки передних колес, вызывающих потерю управляемости, или блокировки задних колес, приводящих к более опасному явлению - заносу. При торможении с замедлением 0,60-0,65 м/с в результате перераспределения на переднюю ось приходится примерно 60% веса, на заднюю - 40%. Следовательно, эффективность передних колес должна быть в 1,5 раза выше. С учетом этого обстоятельства на автомобиле ГАЗ-24 установлены передние тормоза с двумя тормозными рабочими цилиндрами и двумя ведущими колодками, обладающими серводействием, т.е. способностью затормаживания при торможении движущегося вперед автомобиля. Задние тормоза имеют по одному рабочему цилиндру, действующему на две колодки одновременно, лишь одна из которых обладает серводействием при движении вперед.

Колесные цилиндры 11 и 15 и колодки 4 смонтированы на тормозном щите 28. Тормозные щиты передних колес центрированы и закреплены на цапфах поворотных кулаков. Щиты задних тормозов прикреплены к фланцам кожухов полуоси. Колодки передних тормозов устанавливаются на специальные площадки на тормозных цилиндрах 11, а опорные пальцы колодок одновременно служат для крепления цилиндров к щитам тормоза 28. Подвижные концы колодок сходят в пазы опорных сухарей 7 поршней колесных цилиндров. В средней части колодка прижата пружиной 1 к опорному винту 3. На колодки наклеены фрикционные накладки. Между собой колодки стягиваются пружиной 29 до упора верхних концов в опорные сухари 7 поршней (при исходном положении).

Тормозные барабаны 2 всех четырех колес цельнолитые из серого чугуна. Барабаны передних тормозов центрируются и крепятся на фланцах ступиц колес, задних тормозов - на фланцах полуосей. Для удобства доступа к тормозам барабаны сделаны съемными. Каждый барабан надет на шпильки крепления колес и центрирующий бурт фланца ступицы или полуоси, на которых зафиксирован тремя винтами, расположенными неравномерно по окружности. Это позволяет ставить барабан каждый раз только в одно определенное положение. При установке колеса барабан также плотно прижимается к фланцу колесными гайками.

Тормоза автомобиля ГАЗ-24 снабжены устройством для автоматической регулировки зазора между колодкой и тормозным барабаном. Поршень 8, на который опирается верхний конец колодки, за счет паза в его задней части соединен с упорным разрезным кольцом 10, туго посаженным в цилиндр 11 или 15 настолько, что усилие стяжной пружины 29 колодок не в состоянии его сдвинуть. Перемещение поршня в цилиндре в пределах рабочего хода, при нормальном зазоре между колодкой и барабаном, обеспечивается зазором 1,9-2,06 мм между кольцом и стенками паза. При увеличении зазора между колодкой и барабаном, в результате износа накладок, хода поршня начинает не хватать и эффективность торможения снижается. Увеличение давления жидкости в системе при нажатии на педаль во время сильного торможения перемещает поршень в цилиндре сверх пределов рабочего хода (1,9-2,06 мм), при этом опорное кольцо 10 в цилиндре вместе с поршнем смещается на величину, необходимую для установления нормального зазора между колодкой и барабаном. После этого поршень опирается на кольцо в новом положении, а его перемещение при рабочем ходе происходит также в пределах зазора (1,9-2,06 мм) между упорным кольцом и пазом на поршне.

Привод тормозов. Управление гидравлическим приводом тормозов осуществляется с помощью подвесной педали, качающейся на оси, неподвижно закрепленной в кронштейне, установленном на передней стенке кузова. Между осью и ступицей педали установлены полиамидные втулки, обеспечивающие вращение педали без смазки в процессе эксплуатации. Усилие от педали к поршню главного цилиндра передается через толкатель, который состоит из стержня и проушины, соединенных резьбой. Сферический передний конец толкателя соединен с поршнем главного цилиндра через резиновое кольцо, с помощью стопорного кольца, удерживаемого выдавками в стенках поршня. При возвращении педали в исходное положение через толкатель при упоре поршня в заднюю крышку главного цилиндра. Для обеспечений надежного возвращения педали в исходное положение она дополнительно оттягивается пружиной.

Главный цилиндр тормоза установлен на передней стенке кузова со стороны подкапотной части. Внутри цилиндра находится алюминиевый поршень с двумя уплотнительными манжетами: внутренней тарельчатой формы, обеспечивающей при нажатии на педаль тормоза давление в системе, и наружной кольцевой, удерживающей жидкость от вытекания из цилиндра. Между внутренней манжетой и поршнем установлена тонкая стальная шайба, защищающая манжету от разрушения о кромки шести отверстий в поршне. На внутренней манжете со стороны поршня имеются одна кольцевая и шесть продольных канавок, с помощью которых облегчается перепуск жидкости из пространства между тарельчатой и кольцевой манжетами. Пружина сжатия, установленная в цилиндре, прижимает манжету к поршню и способствует быстрому возвращению поршня в исходное положение. Противоположный конец пружины прижимает перепускной клапан ко дну цилиндра, обеспечивая избыточное давление в системе. На перепускном клапане смонтирован нагнетательный клапан.

Цилиндр сообщается с резервуаром через перепускное отверстие (диаметр 6 мм), находящееся за рабочей частью поршня, и компенсационное отверстие (диаметр 0,7 мм), соединяющее резервуар с цилиндром. Компенсационное отверстие в исходном положении поршня должно быть всегда открытым.

При нажатии на педаль толкатель перемещает поршень и рабочую манжету, кромка которой перекрывает компенсационное отверстие, прекращая перепуск жидкости в резервуар. При дальнейшем движении поршня внутри цилиндра создается давление, преодолевающее усилие пружины нагнетательного клапана, и жидкость перетекает в систему. Под действием этого давления поршни колес цилиндров перемещаются, прижимая колодки к барабанам тормозов. При снятии усилия педаль под действием оттяжной пружины возвращается в исходное положение, а поршень отходит назад до упора в крышку цилиндра. Тормозная жидкость при этом через перепускной клапан перетекает обратно в рабочую полость цилиндра. Колесные цилиндры имеют алюминиевые поршни, уплотняемые кольцевыми манжетами круглого сечения (по две в канавке каждого поршня).

Гидровакуумный усилитель тормозов. Для уменьшения усилия, действующего на педаль при торможении, в систему гидравлического привода тормозов введен гидровакуумный усилитель. Действие гидровакуумного усилителя основано на использовании образующегося при работе двигателя разрежения. Вакуумная камера гидровакуумного усилителя соединена с впускной трубой двигателя трубопроводом с обратным клапаном. При работающем двигателе вследствие разрежения во впускной трубе обратный клапан открыт и впускная труба сообщается с камерой гидровакуумного усилителя.

Ремонт разделителя тормозов газ 24

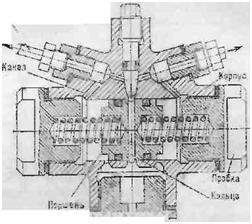

Разделитель гидравлического тормозного привода

Колесный тормозной цилиндр имеет отлитый из чугуна корпус и закреплен к опорному диску колеса. Два поршня, установленных в цилиндре, имеют резиновые манжеты, которые прижаты к ним пружиной. Поршни через сухари упираются в концы тормозных колодок.

Чтобы в цилиндр не проникала пыль и грязь, с обеих сторон он закрыт резиновыми защитными колпачками. В корпусе цилиндра имеются два канала. Через нижний канал жидкость поступает по трубопроводу из главного тормозного цилиндра, а через верхний удаляется воздух из тормозной системы. Выпускное отверстие этого канала закрыто перепускным клапаном с резиновым колпачком.

Тормозная жидкость в системе гидравлического привода тормозов от главного тормозного цилиндра к колесным подается по металлическим трубкам и гибким шлангам из прорезиненной ткани.

На автомобиле ГАЗ-24 «Волга» установлен главный тормозной цилиндр, по устройству подобный главному тормозному цилиндру автомобиля ГАЗ-53А.

Колесные тормозные цилиндры задних колес автомобиля ГАЗ-24 «Волга» (рис. 162) по устройству также аналогичны колесным тормозным цилиндрам автомобиля ГАЗ-53А, однако имеют устройство для автоматического регулирования зазора между колодками и тормозным барабаном.

Это устройство находится внутри тормозных цилиндров и представляет собой разрезное пружинное упорное кольцо, вставленное в цилиндр с натягом, вследствие чего для его перемещения вдоль оси цилиндра требуется усилие 59—60 кгс.

Пружинное кольцо соединено с поршнем при помощи замка с буртиком, обеспечивающим осевое перемещение поршня относительно кольца в пределах 1,9—2,06 мм. Во время торможения в колесном цилиндре создается давление жидкости, под действием которого поршень перемещается в сторону колодки и прижимает ее к тормозному барабану.

Если фрикционная накладка износилась, то поршень передвигает пружинное кольцо, на величину, соответствующую износу накладки, преодолевая при этом разжимающее усилие разрезного пружинного упорного кольца. При отпускании педали тормоза давление в колесном тормозном цилиндре снижается и поршень под действием стяжной пружины колодок возвращается назад. Так как усилие стяжной пружины составляет 25 кгс, то его недостаточно для того, чтобы сдвинуть кольцо, в результате чего ограничивается возвратный ход поршня и колодки, а так-«же сохраняется необходимый зазор между накладкой и тормозным барабаном.

Рис. 163 Разделитель гидравлического тормозного привода автомобиля ГАЗ-24 «Волга»

В тормозном механизме передних колес автомобиля ГАЗ-24 «Волга» каждая колодка приводится в действие от отдельного цилиндра. Цилиндр состоит из корпуса, поршня с манжетой, резинового колпачка и сухаря. Для выпуска воздуха в каждом цилиндре имеется перепускной клапан, закрытый резиновым колпачком. Привод каждой колодки от отдельного цилиндра обеспечивает более эффективное

Торможение автомобиля ввиду самозахватывающего действия колодок. Для удобства доступа к тормозам барабаны выполнены съемным^. После снятия колес барабаны можно снимать с фланцев полуосей, отвернув три винта.

Разделитель привода тормозов автомобиля ГАЗ-24 «Волга» является устройством повышения надежности в случае повреждения элементов системы рабочих тормозов на передние или ^задние колеса и служит для автоматического отключения неисправного участка гидравлического привода тормозов. В корпусе разделителя (рис. 163) имеются два поршня с уплотняющими манжетами, а его полости закрыты пробками с уплотняющими прокладками.

Если система гидравлического привода тормозов передних и задних колес исправна, тормозная жидкость от главного тормозного цилиндра поступает в полость между поршнями разделителя и раздвигает их. Жидкость, находящаяся справа и слева от поршней разделителя, подается по каналам и трубкам в колесные цилиндры, и происходит торможение всех четырех колес. После прекращения нажатия на педаль тормоза под действием стяжных пружин тормозных колодок жидкость возвращается в крайние полости разделителя и поршни его сходятся до упора в кольцо.

В случае повреждения гидравлического привода тормозов на передние или задние колеса разделитель обеспечивает торможение передних или задних колес за счет давления жидкости в исправной части. Неисправная часть перекрыта поршнем разделителя, оставшимся отжатом положении.

Газ 24 тормозная система

Поменял 2 рабочих тормозных,вроде нормально,но поездив немного,а особенно если машина постоит то иногда опять клинит переднее правое. придется менять главный тормозной.В багажнике нашел литр БСК,но при замене главного тормозного планирую залить тормозуху DOT.

ОБЯЗАТЕЛЬНО ЗАМЕНИТЬ!

Но старую БСК выбрасывать не стоит, пригодится для отмачивания старых, заржавевших резьбовых соединений (очень эфективное средство!).

Что касается заклинивания переднего правого колеса:

прежде, чем менять Главный тормозной (хотя это желательно, если он новый, или работающий), можно проверить ещё один вариант, чтобы выяснить причину - что же это было? Если рабочий цилиндр правого переднего колеса исправен (поршни ходят свободно. Проверяется с помощью простой монтировки), значит одна из колодок просто не возвращается на место после того, как поршенёк перестал на неё давить. Это может быть из-за нескольких причин: неотрегулирован, или не смазан эксцентрик, второе-проверьте дейсвие возвратной пружины, может она соскочила, или заедает за что-нибудь, третье-проверьте, может тормозная накладка просто отклеилась, или от неё откололся кусосек и клинит. Наведите чистоту во всём узле (только следите, чтобы масло или тормозуха не попали на накладки и внутреннюю часть барабанов. Может быть Вы найдёте дефект, и всё наладится. А уж потом решайте, менять главный, или этот ещё походит.

Главное! Найти причину неисправности! Тогда Вы в следующий раз не будете чесать затылок и будете знать, что делать "в поле"!

Удачи Вам!

С уважением, дядя Гена!

P.S. надеюсь Вы напишите о результатах.

Поменял 2 рабочих тормозных,вроде нормально,но поездив немного,а особенно если машина постоит то иногда опять клинит переднее правое. придется менять главный тормозной.В багажнике нашел литр БСК,но при замене главного тормозного планирую залить тормозуху DOT.

ОБЯЗАТЕЛЬНО ЗАМЕНИТЬ!

Но старую БСК выбрасывать не стоит, пригодится для отмачивания старых, заржавевших резьбовых соединений (очень эфективное средство!).

Что касается заклинивания переднего правого колеса:

прежде, чем менять Главный тормозной (хотя это желательно, если он новый, или работающий), можно проверить ещё один вариант, чтобы выяснить причину - что же это было? Если рабочий цилиндр правого переднего колеса исправен (поршни ходят свободно. Проверяется с помощью простой монтировки), значит одна из колодок просто не возвращается на место после того, как поршенёк перестал на неё давить. Это может быть из-за нескольких причин: неотрегулирован, или не смазан эксцентрик, второе-проверьте дейсвие возвратной пружины, может она соскочила, или заедает за что-нибудь, третье-проверьте, может тормозная накладка просто отклеилась, или от неё откололся кусосек и клинит. Наведите чистоту во всём узле (только следите, чтобы масло или тормозуха не попали на накладки и внутреннюю часть барабанов. Может быть Вы найдёте дефект, и всё наладится. А уж потом решайте, менять главный, или этот ещё походит.

Главное! Найти причину неисправности! Тогда Вы в следующий раз не будете чесать затылок и будете знать, что делать "в поле"!

Удачи Вам!

С уважением, дядя Гена!

Отчёт о ремонте тормозов

Две недели назад у меня тормоза отказали - прямо на пересечении Пушкинской и Б. Хмельницкого (если кого напугал тогда своим скатыванием вниз, за стоплинию - сорри, я не специально). Т.е. педаль тормоза ушла просто в полик. Наглухо. Кое-как на 1-2 передаче допхался на работу, на Владимирскую. Тут же и причину установил - прорвало манжету правого заднего рабочего цилиндра тормозов. Жидкость ушла почти вся.

В выходные перебрал задние тормоза, посмотрел передние. Передние ещё ничего, но тоже скоро поменяю - ну их нафиг. Задние: поменял колодки, цилиндры, эксцентрики, стяжные пружины.

После этого появился ручник. В прошедшую субботу прокачал. До этого прокачивал на неделе следующим образом: левое переднее колесо, верхний цилиндр, нижний цилиндр, затем правое переднее в той же последовательности, левое заднее, правое заднее. Нифига не дало. В субботу прокачал так: заднее правое, заднее левое, переднее правое верхний, нижний, переднее левое верхний, нижний. Появились тормоза, такие как должны быть.

Я с этим ничего не понял. КТо прояснит?

надо смотреть. У меня 3 книжки разных годов, в каждой по своему.(зависит еще от разделителя тормозов (перед\зад или на каждое колесико)

А вся жидкость не должна уходить. Уходит тока порция при первом нажатии, пока поршень в разделителе не перекроет контур.

Если ушла вся, то фигня еще и с разделителем. Он д.был отключить неисправный контур (колесо или весь зад)

Изменено saxa (18:11 11/02/2003)

Первый раз ты неправильно прокачал. Хотя второй тоже не совсем. Т.е. нужно начинать с самого дальнего цилиндра: задний правый - задний левый - передний правый нижний - верхний - передний левый нижний - верхний.

А как это у тебя почти всю жидкость выгнало - пол-бачка все равно должно было остаться для одного контура?

24 или 24-10 ?

Если первая - стоит разделитель и один общий ГТЦ.

Если 24-10 - разделенный ГТЦ и никакого разделителя - это просто сигнализатор неисправности контура.

Если у меня, то 2401. 73г.в, 2 контура: перед и зад.

Позже видел, ставили на каждое колесо отдельную блокировку (трубка от разделителя тянулась к каждому колесику) и добавили какой-то сапун нагрузки (на заднем мосту стоит).

У меня 2401 1972 г.в. Есть разделитель, но он действительно не сработал.

Смотрел его устройство - ЧЕМУ ТАМ НЕ СРАБАТЫВАТЬ? МОжет его перебрать?

А прокачка, похоже действительно делается так, как я её делал во второй раз: заднее правое, заднее левое, переднее правое-верх-низ, переднее левое-верх-низ. Кстати, в книжке написано низ-верх - думаю, это неправильно. По логике вещей, верхний сначал прокачивать нужно.

Разделитель перебрать имхо.

он состоит из двух отводов на контуры. перед каждым контуром стаят такие же регулирующие шайбы (не помню точно как наз-ся) как в тормозных цилиндрах. Когда появлеться дыра в тормозной системе изменяеться давление и шайба с поршнем передвигаеться и перекрывает дырку испорченного контура.Поэтому и выбрасываеться только та жидкость, которая осталась в этом контуре.

Не буду брехать почему не сработало.У меня в книжке (73гв для ремонта)описаны разные неисправности. М.б. он просто закис и не подвинулся?

Кстате, ты когда прокачивал, вентиль на разделителе откручивал? Его в последнюю очередь прокачивают, а закручивают после 2х 3х торможений.

Еще раз внимательно читай - прокачку надо начимать с дальнего цилиндра и заканчивать ближними. На передних колесах верхний цилиндр - ближний, по-этому начинаем прокачивать нижний, так как он дальний, последний в контуре. Логично? А то ты прокачиваешь ближний, начинаешь прокачивать дальний, при этом ближний опять завоздушиваешь. Я как-то менял в парке передние левые цилиндры (самому уже было в лом), так мастер левую сторону совсем не прокачивал - воздух выходил самотоком - т.е. штуцер откручивался немного, пока не начинала бежать жидкость, и сразу же затягивался. Сначала стремно было, думал домой на яму, и прокачаю всю систему. Но ничего тормоза были после такой прокачки. "Век живи, век учись" (народная мудрость).

В ответ на:

он состоит из двух отводов на контуры. перед каждым контуром стаят такие же регулирующие шайбы (не помню точно как наз-ся) как в тормозных цилиндрах. Когда появлеться дыра в тормозной системе изменяеться давление и шайба с поршнем передвигаеться и перекрывает дырку испорченного контура.Поэтому и выбрасываеться только та жидкость, которая осталась в этом контуре.

Не буду брехать почему не сработало.У меня в книжке (73гв для ремонта)описаны разные неисправности. М.б. он просто закис и не подвинулся?

Думаю, что именно по этой причине: он НИКАК не сработал. Так что вердикт однозначный - перебирать!

Кстате, ты когда прокачивал, вентиль на разделителе откручивал? Его в последнюю очередь прокачивают, а закручивают после 2х 3х торможений.

Насчёт того, что его надо откручивать я знаю, но вот какая штука: с ним открытым - прокачивай, не прокачивай - всё без толку. Как только закрыл - воздух в систему попадать перестал. Так что похоже, что он закис в состоянии блокировки какого-то контура. Переднего или заднего - уже даже не важно. Всё равно перебирать.

Переделка тормозов на ГАЗ-24

Может быть кто знает мастера, который может переделать тормоза на ГАЗ-24.

Нужно поставить вакуумник с ГТЦ (главный тормозной цилиндр) от ГАЗ-24-10 или ГАЗ-3102 и убрать распределитель тормозов. Понимаю, что придется заменить и трубки.

Замучился с распределителем тормозов. Западают цилиндрики. Манжеты поменял, на какое-то время помогло, и опять таже проблема. Педаль тормозов становится каменной и тормоза пропадают. Реально стало страшно садиться за руль, спасибо ручнику. помог в нужный момент.

На форумах читал, что советские таксисты его сразу же выкидывали, так, как часто подводил, а вместо него ставили тройничок. При этом педаль тормозов становится тугой.

Но хотелось бы сделать по-человечески, тем более сейчас с запчастями проблем нет.

На сайтах есть информация о ненадёжности тормозной системы ГАЗ-24 и переделки её на ГАЗ-24-10.

Но сам за эту работу браться не хочу, просто нет сейчас времени. Предпочитаю заплатить мастеру за эту работу.

С уважением, Александр.

Исправлено пользователем Gellowgles (11.04.12 20:04)

***Ставьте ГТЦ от какого-нибудь японца, тормоза будут шикарные.***

Угу, волшебный "ГТЦ от какого-нибудь японца" решает все проблемы

У "каких-нибудь" японцев тормоза обычно дисковые, меньший объём жидкости и соответственно самого ГТЦ. И при установке такого волшебного ГТЦ будут "шикарные" тормоза со 2-3го качка.

"Мужчина в жизни никогда не должен жаловаться на две вещи: на жену и на машину, сам выбирал. "

Исправлено пользователем Gellowgles (12.04.12 10:25)

цитирую тс

.

На форумах читал, что советские таксисты его сразу же выкидывали, так, как часто подводил, а вместо него ставили тройничок. При этом педаль тормозов становится тугой.

.

от отсутсвия "колдуна" регулятора тормозных усилий - педаль туже не станет.

судя по всему он имеет ввиду именно ГидроВУТ, как раз на 24 был, впоследствии заменен на "обычный".

тоже могу ошибаться. возможно, речь идет о "разделитель привода тормозов"

- Тугая педаль тормоза, каменная педаль тормоза ГАЗ-24

- эта тема многократно упоминалась в форуме. В связи с опасностью эффекта блокировки тормозов разделителем при одновременной утечке из обоих контуров тормозной системы ГАЗ-24, еще раз привлекаю внимание к этой проблеме.

Многие автолюбители при снижении эффективности торможения не разбираются сразу с тормозами, а продолжают ездить, поскольку вроде тормозит и ладно.

А вместе с тем результаты этого могут быть очень серьезными. Причина этого заключается в особенности конструкции тормозной системы с разделителем контуров торможения, каковой является тормозная система ГАЗ-24.

Что происходит при небольшой утечке тормозной жидкости из колесного цилиндра тормозной системы с двумя изолированными контурами, например ГАЗ-2410?

Жидкость вытекает и опорожняется один из бачков ГТЦ. Почувствовав снижение эффективности тормозов водитель первым делом смотрит на жидкость в бачках, обнаруживает утечку и устраняет причину.

Что происходит при небольшой утечке тормозной жидкости из колесного цилиндра тормозной системы с разделителем, например ГАЗ-24?

Жидкость начинает вытекать и разделитель перекрывает неисправный контур. Утечка прекращается.

Почувствовав снижение эффективности тормозов водитель смотрит на жидкость в бачке, а уровень ее почти не изменился, так как разделитель перекрыл утечку.

В таких случаях многие продолжают ездить, думая что не работает усилитель, или где-то заклинило поршень. Но утечка может появиться и в другом контуре, особенно если тормоза давно не перебирались и езда на одном контуре продолжается долго.

Что происходит при этом?

Ничего хорошего. Разделитель перекрывает утечку, закрывая второй контур.

Таким образом, почти незаметно для водителя машина остается ВООБЩЕ БЕЗ ТОРМОЗОВ.

в целом тормозная система с гвут - вещь принципиально проблемная - лучший ее ремонт - замена на обычную.

Плохой накат и клинящие тормоза в Волге

2. разбухание манжеты управляющего клапана гидровакуумного усилителя. можно для решения снять одну из манжет, может помочь ненадолго. от жидкости ДОТ новая манжета разбухает и тормоза всегда подклинивают. Выход, сменить манжеты и применять БСК или перейти на более совершенную систему.

3. разбухание манжет главного цилиндра, поршень не возвращается полностью назад и создается излишнее остаточно давление

5. растянутые оттяжные пружины колодок. зачастую пружины не меняют за весь срок службы автомобиля, это неправильно, они растягиваются и естественно автомобиль перетормаживает.

8. закисшие тросы ручника плохо отходят и плохо тормозят, если натянуты то потом не растормаживается

9. восьмерка на ступице (дефект обработки и совместимости)

10. увеличенный люфт подшипника ступицы

в любом случае дефектные колеса (оси) диагностируются по нагреву колес. Колесо НЕ ДОЛЖНО быть теплым, если не было троможения, а была езда и остановка накатом (проверка)

что лучше всего сделать, чтоб зря не жечь топливо и не срать кирпичами от стремной квази двухконтурной системы (на самом деле одноконтурной, так как при выходе из строя манжеты главного цилиндра или трубки от главного к делителю через гидровакуумник мы теряем тормоза полностью?

заменить разбухшие манжеты и дефектные цилиндры во всей системе, залить хорошую жидкость БСК

заменить стяжные пружины колодок, при замене колодок смазывать пальцы и установить новые неубитые эксцентрики

заменить выработанные барабаны

заменить барабаны колеса которых при прокручивании подклинивают рывками

заменить восьмерящие ступицы

заменить или подтянуть люфтящие ступичные подшипники

замениить гидровакуумный усилитель на вакуумный от ГАЗ-2410 (или от иномарки, как больше нравится)

установить передние дисковые тормоза от автомобилей ГАЗ-3102, ГАЗ-3110

этап 3: установить задние дисковые тормоза

ПОМНИТЕ ТОРМОЗА ЭТО ВАША БЕЗОПАСНОСТЬ И ЖИЗНЬ, НЕ ДОПУСКАЙТЕ ДИЛЕТАНСТВА И РАЗГИЛЬДЯЙСТВА, ВСЕГДА ИЗУЧАЙТЕ ТОЛЬКО СЕРТИФИЦИРОВАННЫЕ РУКОВОДСТВА ПО ЭКСПЛУАТАЦИИ И ПРИМЕНЯЙТЕ ЗАВОДСКИЕ КАЧЕСТВЕННЫЕ ДЕТАЛИ, ИСПОЛЬЗУЙТЕ ЖИДКОСТИ СОГЛАСНО РУКОВОДСТВА ПО ЭКСПЛУАТАЦИИ АВТОМОБИЛЯ.

Читайте также: