Audi a6 c5 замена турбины

Обновлено: 13.05.2024

Решение турбо проблемы на 2.5TDI (V6)

На дизельных турбо моторах с пробегом под 200т.км, где применяется турбина с изменяемой геометрией (сопловой аппарат), часто встречается ошибка:давление во впускном коллекторе - первышен предел регулирования (больше верхнего предела)

Это передув по турбине. Сначала этот дефект выражается в некотором снижении максимальной нагрузки, позже полным пропадением реакции на педаль газа после 3000 оборотов. Есть способ некоторого "оживления" соплового аппарата. Для этого придется снять турбину. Благо на моторах V-образных моторах, это сделать легко.

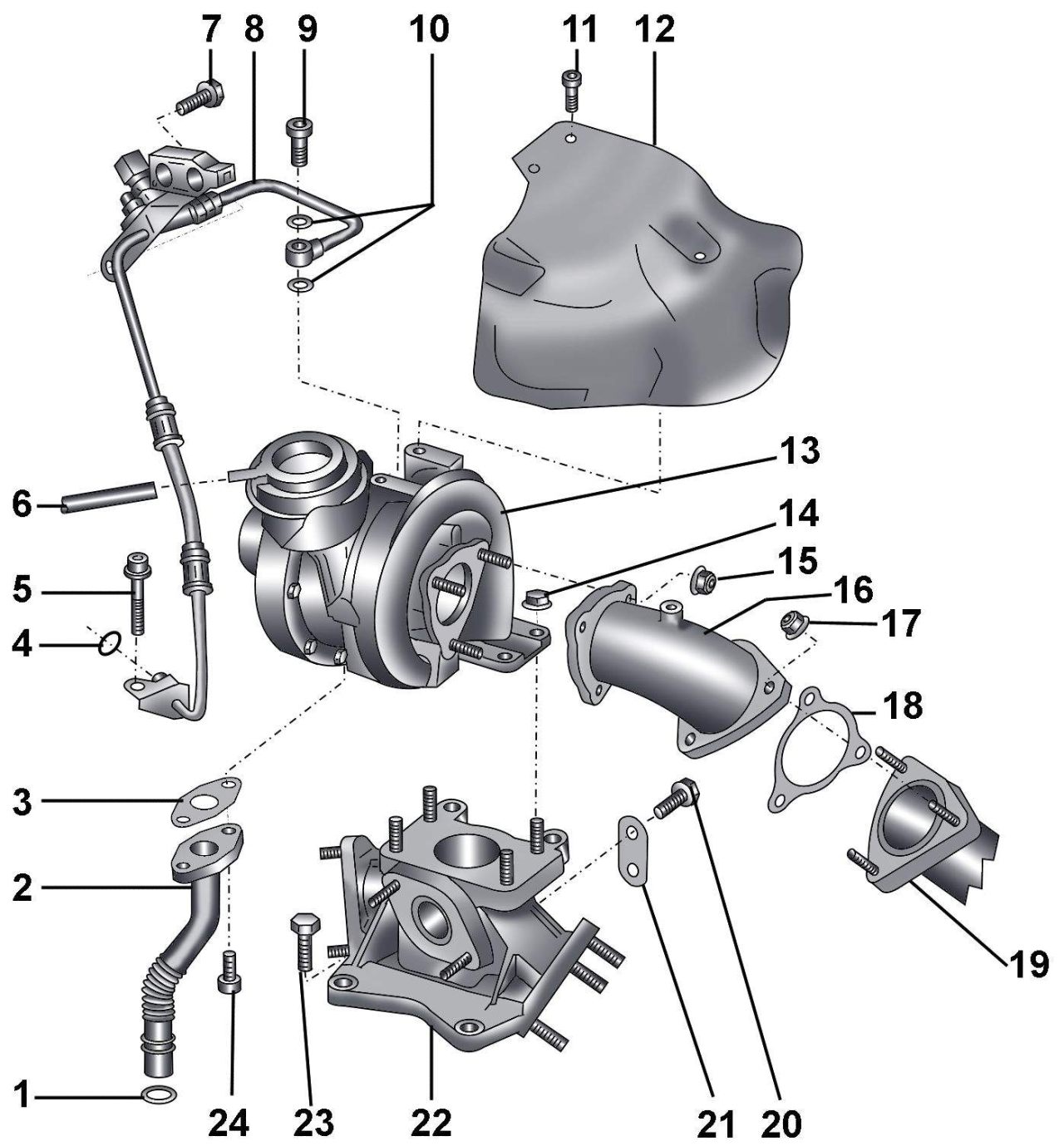

Ключем на 10 откручиваем и снимаем тепловой кожух (12). Откручиваем три гайки (17) на приемной трубе и четыре гайки (14) на "подножье" турбины. Доступ к одной из гаек турбины не удобный, поэтому лучше сразу принести в жертву накидной ключ на 12 укоротив его ручку болгаркой по месту. Ослабляем хомуты и сдергиваем патрубки. Выкручиваем пустотелый болт (9), стараясь не потерять уплотнительные кольца (10) и отводим в сторону трубку подачи масла для этого выкрутив болт (7). Снимаем трубку с вакуумного клапана и тянем турбину вверх. Трубка слива масла (2) расположенная снизу турбины, выйдет из раструба вместе с уплотнительным кольцом (1). Все это у меня заняло меньше часа.

Далее необходимо разобрать корпус турбины. Откручиваем болты по диаметру турбины, снимаем стопор и отделяем пневмо клапан управления турбины. Легкими ударами молотка разъединяем корпус. Нас интересует "горячая улитка". ВОТ так она выглядит Как видим, в ней скопилось достаточно сажи и нагара, чтоб вызывать подклинивание направляющих лопаток. Далее откручиваем три винта с внутренним шестигранником, предварительно хорошо их обстучав молотком. Если этого не сделать, можно заломать болт в корпусе турбины со всеми вытекающими последствиями. ВОТ так смотрится сопловой аппарат. Именно его надо помыть для удаления причины заедания. Я воспользовался ультрозвуковой ванной. Через 15-20 минут, моя деталь блестела как у кота .

Собираем в обратной последовательности. Если на копрусе горячей улитки есть задиры от лопаток, рекомендую обработать поверхность наждачкой. Только без фанатизма.

По результату, ошибка ушла из памяти, автомобиль "не спотыкается" при разгоне, вернулась былая прыть и максималка. Рекомендую проделывать подобную операцию раз в 100000км.

Audi A6 С5 › Бортжурнал › Замена турбины и чистка ВКГ на Audi а6 с5 и VW 1.8Т. Пошаговый пост.

РАБОТА: ЗАМЕНА ТУРБИНЫ И ВСЕГО ЧТО С НЕЙ СВЯЗАНО.

ЦЕЛЬ: КАЧЕСТВЕННАЯ ЗАМЕНА ТУРБЫ . ЭКОНОМИЯ НА СТО.

Мне вспомнились слова сервисмэнов СТО-аля-гараж с которыми мы обсуждали что необходимо сделать при замене турбины, один сказал: хочешь чтобы все было сделано как надо, сделай сам, что я и решил сделать. Вечерами "курил" инет и заручился помощью товарища.

Зимой 2020г при прогреве ДВС стала свистеть турбина, ни расхода, ни выброса масла не было. Снял гофру и проверил люфт, он был катастрофический.

Обзвонил СТО ценник за замену турбины от 7 тр., а в СТО-аля-гараж от 5 тр. На вопрос, что еще надо менять/проверять -молчок, и ответ- это цена только за замену. Решил менять турбину буду сам. Ранее ничего подобного я не делал, поэтому не судите меня строго за мои комменты/названия/и прочее, я не механик. Информацию, как уже сказал, черпал из инета. Подъемника и ямы нет, работаем по старинке: домкрат + вспененный утеплитель на асфальт)).

Купил турбину Borg Warner 53039880029 в ТурбоОСТ, спасибо ребятам за цену 18200 р. В Автодоке заказал масло, фильтр, прокладки, шпильки, болты, шайбы и тд, перечислять все не буду, просто попросил ребят подобрать все что нужно для установки новой турбы. Байпас рекомендован QF00100050 QUATTRO FRENI 850р., но я нашел для моторов ТТ 225 л.с. 35115 METALCAUCHO -1200р. (продавцы о характеристиках этого байпасе не знают, подобный ставился на эти моторы. Пружина тут действительно сильнее, пальцем не продавить в сравнении со старой и к нему армированную маслостойкую трубку Д-4мм 100cм, старая потрескалась).

Кстати, ни разу не пожалел что начал менять турбу сам, т.к. все что вышло из строя покупал по ходу выявления неисправности и сделал даже то, что не планировал делать.

И так поехали. В маслоподающее отверстие новой турбины капаем масло и крутим крыльчатку, я прокапал 10 мл шприц, так смазывается шток картриджа-ВАЖНО! не все это знают/делают!

Откручиваем хомуты и снимаем, моем все резиновые воздушные шланги, байпас и грибок, они были в масле и песке и их отмыть была еще та работенка, байпас, грибок и шлангу под замену- полный шлак.

(Диагностика : втягиваем/разряжаем воздух: грибок- боковой отвод и мембрана немного залипает, байпас- верхний тонкий отросток мембрана не продувается).

Снял корпус воздушного фильтра. Затем откручиваем 3 гайки от турбы к выпуску. Там подлезть не удобно и лучше укоротить ключ, но я его пожалел и так справился накидными и головки с трещеткой. Откручиваем 3 болта на коллектор/турбина, тоже не удобно, но возможно, один оставляем — на нем висит турбина. Откручиваем хомуты и снимаем шланг интеркулер/дроссель. Сливаем антифриз, подлезть можно через верх в месте крепления датчика охлаждающей жидкости, просто снимаем скобу и за провода выдергиваем сам датчик, антифриз отлично сливается в подставленную чашку. Снизу, откручиваем болт поддона и сливаем масло. Рядом расположена сливная трубка масла с турбы, откручиваем 2 болтика. Меняем масляный фильтр.От турбы откручиваем два шланга, маслоподающий и антифризный- его заодно поменяю на кислородный шланг Д-10мм 100см. Откручиваем болт крепящий турбу с кронштейном (шестигранник на 6 снизу вошел при помощи молотка, трудно откручивался N10303607 VAG 30р.).

Раз начал ремонт то решил почистить ВКГ, откручиваем хомут тройника (вестгейта) на трубке ВКГ и 2 болта которые держат ее и теплоотражатель и снимаем. Затем откручиваем хомут и снимаем тройник, он стоит на пластиковой трубке в форме "Зю" она фиксируется скобой к маслоуловителю, сдвигаем скобу вправо и вытаскиваем Зю на себя. За одно снял и почистил маслоуловитель, крепится 4 болтами под торекс Т40 (+удлинитель с трещеткой). Он снялся легко, но лучше предварительно снять и заодно помыть дроссель.

(Трубка ВКГ показалась почти чистой, пару лет назад промывал керхером.). .

Маслоподающую трубку попытался продуть, все очень плохо. Отсюда такой вывод: если турба начала свистеть при прогреве мотора/на холодную или при езде, то пришел пипец маслоподающей трубке- забилась! СРОЧНО МЫТЬ/МЕНЯТЬ! Иначе попадаете на ремонт или новую турбину! Слышал что ее можно обжечь и промыть- у меня не продувается после этих процедур. Внутри оказался спекшийся кокс, твердый как камень.

Снять сливной шланг антифриза оказалось не так сложно как я думал, откручиваем болт турба./коллектор и она отводится вниз и от ДВС, тогда головкой на 7/отверткой откручиваем болт хомута. Т.к. шланг присох его немного крутим плоскогубцами и снимаем. Немного повозившись с трубкой слива масла, она цепляется за кронштейн "ушами" крепления, вытаскиваем турбину.

Снимаем, моем шланги и переходники со старой турбы и ставим с новыми прокладками и медными/алюминиевыми шайбами на новую турбу. Ставим ее обратно, на место снятой. Обязательно карбклинером нужно промыть клапан N75. Проверяется он подачей 12в на клемы, от любого источника питания, начинает щелкать. Либо сразу ставим от ТFSI электронный клапан Pierburg 7.00470.07.0 за 1-1,5т.р.

При установки шланг и трубок внимательно смотрим как и куда ставим их, рис. байпас №14 ножкой в гофру №13. Но я поставил байпас немного иначе. Отвод байпаса в шланг №6, тонкий шланг в ножку байпаса и в гофру №13, как показано на рис.7. Таким образом байпас находится ниже и не нагревается у коллектора.

Следующее что хочу сделать, это заказать изготовление маслоподающей трубки на турбу (тефлоновая в металлической оплетке) в сервисе где делают шланги высокого давления . Проложу ее не за ДВС, а перед ним, чтобы уйти от высокой температуры катализатора и выпускного коллектора, именно в этом месте запекается кокс в трубке.

При установке турбины первым закручиваем хомут шланга слива антифриза, пока турбу можно шевелить сделать это не сложно. Затем два болта трубки слива масла, после три болта и уже потом три гайки крепления турбы к катализатору. Заливаем ОЖ и масло.

Шланг заказал длиной 100см, а надо было бы 110 или даже 115см, поэтому не получилось проложить его как изначально задумал, временно прихватываем его стяжками. В любом случае он не будет так греться как штатный от катализатора. Одел на него ПВХ трубку чтобы не терся о др. трубки, на старой трубке была протерта металлическая оплетка.

Первый запуск: в маслоподающий шланг шприцом снова капаем масло до полного, тоже самое делаем и с турбой. Это чтобы не было сухого старта. Прикручиваем все обратно и заводим мотор.

Обкатка турбины: первые 100-200 км крутим мотор не более 3 тыс.оборотов, хотя спецы и говорят что картридж с завода обкатан.

Теперь можно снова ездить и получать удовольствие :-)).

Динамика, как мне показалось, при езде до 3т.об. стала лучше чем прежде. Хотя она и так была на уровне, после МД-тюнинга. Через 200-300км пробега отпишусь как едет машина, а пока карантин в стране, сиди дома. Кстати, недавно нашел отчет об установке турбы К-04, может кому пригодится: passatworld.ru/showthread…urbokompressora-na-K04-15

Если есть замечания, дополнения и исправления, пишите почитаю, дополню/исправлю отчет.

Ремонт турбины Audi A6 C5 BFC 2.5

Ремонт турбины, (далее ремонт ТКР) начинается с диагностики двигателя в целом и ТКР в отдельности. Так как в современных двигателях все взаимосвязано, сперва необходимо убедиться что причина неисправности именно в ТКР, а не в управлении им или нарушении работы других систем ДВС.

Качество ремонта турбокомпрессора напрямую зависит от того, какие комплектующие будут установлены в Ваш турбокоспрессор, как он будет собран, проверен и отбалонсирован. Для того чтобы понять как провести сломанную турбину в рабочее состояние, рассмотрим поэтапно путь, который проходит турбокомпрессор при поступлении в ремонт. Предлагаю Вам просмотреть фотоотчет по ремонту турбины. Итак турбина фирмы GARRET от а/м Audi A6 2.5 TDI (C5) 2002 г.в. двигатель BFC 2.5 л 120 kw. Ну что ж приступим к осмотру пациента и определению неисправности турбины двигателя.

Примерно в таком виде ТКР поступает в ремонт.

Чтобы произвести качественный ремонт узла, необходимо вначале его правильно разобрать. Для этого надо открутить крепёжные болты компрессорной и турбинной части агрегата, при этом стоит обратить внимание на то, что улитка располагается на конусе и откручивать её надо равномерно со всех сторон, чтобы не деформировать колесо турбины.

При осмотре турбины видно что жизнь у нее была нелегкая, так как автомобиль эксплуатировался в жестких условиях. У данной турбины отчетливо виден большой радиальный люфт, также присутствуют механические повреждения как турбинного колеса, так и колеса компрессора.

Для снятия улитки откручиваем верхние болты, сначала по-очереди отжимаем их, затем выкручиваем полностью и снимаем улитку.

Давайте снимем улитку и более подробно осмотрим «холодную» часть турбины. Как видно на рисунке (6), одной из причины поломки стал грязный воздух, также было механическое попадание со стороны воздушного фильтра, колесо компрессора сильно повреждено.

Здесь видно как повреждена крыльчатка, данные повреждения характерны при попадании песка в компрессорное колесо, причиной попадания может быть треснувший патрубок либо старый воздушный фильтр. Данное колесо не может в дальнейшем быть использованным, поэтому оно будет заменено на новое.

Продолжим разборку нашей турбины, для этого нам понадобиться отсоединить актюатор, который крепиться двумя болтами и стопором,который находится на лапке управления геометрией. При проверке актюатора, мы выявили что он неисправен (не держит давление) причина этого порванная мембрана внутри.

Далее откручиваем оставшиеся болты и достаем средний корпус (картридж).Как видно на фото (7), средний корпус имеет не лучший вид, на нем присутствует большой слой сажи и нагара, это связано с тем, что турбина начала активно кидать масло. Причина — износ маслосъемного кольца, следствие — забившийся катализатор. Также на корпусе имеются сколы чугуна, такой корпус оставить нельзя, он подлежит замене.

То же самое и в чугунной улитке, всё в саже и подгоревшем масле. Из-за нагара геометрия подклинивала, а по мере увеличения нагара и вовсе заклинила. В зависимости от того, в каком положении она заклинилa, может быть передув, либо недодув турбины.

На Рис (9) показана неполная разборка турбины, в большинстве случаев этого достаточно для визуальной диагностики и определения работоспособности ТКР, если при осмотре нет повреждений, но есть жалобы на работу турбины, проводится более глубокая диагностика на стенде Turbotechniсs VSR 300. Проводится проверка на утечки масла, смотрится динамика разгона, измеряется и при необходимости корректируется дисбаланс. Вывод: по данной турбине можно сделать следующее заключение. Причиной поломки стало механическое повреждения колеса компрессора в результате попадания твердых частиц в виде песка. Также по количеству сажи можно сказать, что в данной машине был забит катализатор, это создавало подпор выхлопных газов. В результате начался активный износ маслосъемного кольца и разбалансировка турбины, что привело к утечкам масла и скорому выхода ТКР из строя.

Дальше разбираем геометрию управления потоком выхлопных газов, для этого предварительно снимаем кольцо управления геометрией.

Отжимаем болты, обычно геометрия крепится тремя болтами. В данной конструкции также предусмотрено три болта, осторожно их откручиваем чтобы не заломить.

Разобрав нашу геометрию, производим ее визуальный осмотр, здесь мы не видим каких-либо механических повреждений, все лопатки ходят свободно, ее можно оставить.

Здесь видно, что геометрия ходила до некоторого времени, пока грязь не парализовала ее, видны следы хода направляющих лопаток. Чугунная улитка не имеет трещин, поэтому она также пригодна к эксплуатации.

Приступим к разборке среднего корпуса (картриджа). Для начала открутим гайку, которая держит колесо компрессора, и снимем его.

Колесо снимается без особых усилий, если оно у вас туго идет — подогрейте его немного феном, только не перегрейте, алюминий имеет свойство крошится при длительном нагреве, вал снимается тоже очень просто, стукните по кончику вала резиновым молотком, чтобы он расстопорился и извлеките его вместе с экраном. После осмотра ТКР выявлено механическое повреждение турбинного колеса, вызванное касанием крыльчатки о чугун в результате разбалансировки. Данный ротор не может в дальнейшем быть использованным, поэтому ТКР будет укомплектован другим, со склада.

Крышка также снимется довольно просто, откручиваем четыре болта и снимаем ее. На рисунке показана выработка крышки она идет под замену.

Извлекаем гидроупорный подшипник, он крепится теми же болтами, что и крышка, поэтому извлекается он свободно.

Подшипник скольжения также извлекается без усилий. На фото видно, что абразивного износа нет, масло так же было в порядке, присадок нет.

Наша турбина полностью разобрана. Теперь можно приступить к дефектации и выбраковке поврежденных деталей. Детали, которые идут под замену обведены красным кругом, всё остальное мы можем оставить. В данном случае, кроме замены ремкомплекта (5,6), требуется замена корпуса (2), крышки (1), компрессорного колеса (4), ротора (3), экрана (7) и актюатора (8). Они повреждены и выбраковываются. Все остальные детали оставляем для дальнейшей работы.

Очистка узлов ТКР производится: методом пескоструйной обработки специальными абразивными материалами (отличающимися для различных деталей ТКР), ультразвуковой очистки и мойки под давлением.

Перед установкой геометрии и среднего корпуса, все посадочные поверхности нужно зачистить и продуть воздухом под давлением. Резьбы во всех узлах прогоняются метчиками.

Сборку я начинаю с геометрии, так удобней. Устанавливаем ее согласно тому порядку, в котором разбирали.

Устанавливаем кольцо на направляющие лопатки.

После установки кольца устанавливаем ролики. Проверяем, чтобы всё ходило свободно, без заеданий. Геометрия собрана.

Все детали подготовлены к сборке. Для сборки используются запчасти английской фирмы Melett (Англия).

Данный стенд предназначен для балансировки компрессорных и турбинных колес. Отбалансируем сначала турбинное колесо, затем в сборе с компрессорным колесом.

Картридж собирается в той же последовательности, как и разбирался.

Картридж ТКР собран и отправляется на балансировочный стенд Turbotechnics VSR 300. В специальном адаптере на стенде к картриджу подключается разогретое масло под давлением. Раскручивается ротор сжатым воздухом. Возможности стенда позволяют развивать обороты до 250.000 об/мин. Основная масса турбин не имеет таких высоких оборотов, но стенд позволяет выявить малейший дисбаланс на максимальных оборотах для каждого типа турбин. Показатели дисбаланса, в зависимости от оборотов, отражаются в графике на дисплее стенда и на их основании производится балансировка до уровня допустимого дисбаланса для типа турбин.

После окончания балансировки картридж устанавливается в улитку.

Устанавливаем картридж в чугунный корпус, прикручиваем актюатор и холодную улитку.

После установки актюатора, картриджа и всех улиток, ремонт ТКР можно считать завершенным.

Audi A6 (C5 / 1997 - 2004) - былое в прошлом

Очередная Audi A6 была представлена в 1997 году и выпускалась до 2004 года. Она получила новую платформу С5. Ее стиль стал лицом всей линейки Audi. В 2000 и 2001 годах Ауди А6 С5 вошла в десятку лучших автомобилей, составив достойную конкуренцию лидерам в своем классе - BMW 5 и Mercedes E-класса.

Кузов был спроектирован с учетом действовавших требований пассивной безопасности, что позволило получить A6 С5 достаточно высокий балл за безопасность. Четыре "звезды" из максимальных пяти - оценка, заработанная при фронтальном краш-тесте EuroNCAP. Один балл был снят за травмы коленей водителя.

В мае 2001 года "шестерка" была подвергнута модернизации. От машин ранних выпусков рестайлинговые версии отличались увеличенными в размерах фарами и правым зеркалом заднего вида, новыми задними фонарями и хромированной окантовкой воздухозаборника в бампере (раньше такой "щеголяли" только версии с мотором V8). Изменения также коснулись подвески и линейки силовых агрегатов.

Первая "заряженная" версия модели Audi S6 II увидела свет в конце 1999 года, а в 2003 году появились еще более мощные седан Audi RS6 и универсал Audi RS6 Avant.

Двигатели

Автомобиль оснащался как бензиновыми, так и дизельными моторами. Бензиновые были представлены рядной четверкой объемом 1,8 литра с турбонаддувом (150 л.с. и 180 л.с.) и без него (125 л.с.), а также V-образными шестерками 2,4 (165 л.с и 170 л.с.) и 2,8 литра (193 л.с.) с 5-ю клапанами на цилиндр. Самый мощный силовой агрегат 2,7 литра с турбонаддувом развивал 230 л.с.

В 1999 году заряженную Audi S6 оснастили 4,2 литровым V8 с пятью клапанами на цилиндр и 300 л.с. на выходе. Позже, с помощью двух турбонагнетателей мощность 4,2-х литрового агрегата Audi RS 6 подняли сначала до 450, а затем и до 480 л.с.

В 2001 году вместо атмосферного 1,8 литра стали устанавливать 2-х литровый мощностью 130 л.с., а турбовый 1,8 отдачей 180 л.с. сняли с производства. Вместе с тем мощность 2,4-х литрового мотора подняли до 170 л.с., а 2,7 литрового - до 250 л.с. На смену 2,8 литровому агрегату пришел 3-х литровый, развивающий 220 л.с.

Дизельные 1,9 TDI мощностью 110 л.с. и 2,5 TDI 150 л.с. после рестайлинга форсировали до 130 и 180 л.с. соответственно. 2,5 литровый дизель имел также версии мощностью 155 и 163 л.с.

Кузовная линейка была представлена седаном С5 и универсалом Avant 4B.

Двигатели Audi A6 C5 в целом вполне надежны. Но, как и любой агрегат не лишены недостатков. Основные проблемы связаны с большим пробегом и неизбежным старением, а также неоправданно завышенными ценами на сервисное обслуживание в молодые годы, что заставляло владельцев прибегать к экономии.

Качественное топливо - любимое «лакомство» бензинового немецкого мотора, предпочитающего 95 или 98 бензин. Агрегаты, заправляемые 92-м чаще остальных страдают перебоями в работе.

Ресурс цепного привода не менее 180 000 км, но порой цепь приходилось менять уже и через 120 000 км. После 200 000 км начинал «умирать» гидронатяжитель цепи. После прогрева на холостых появлялся шум цепи распредвалов (стук), затихающий при увеличении оборотов свыше 1500 об/мин.

Замена ременного привода ГРМ рекомендуется через каждые 60 000 км. При этом не забудьте поменять и помпу - она редко выхаживает две замены ремня ГРМ.

Немало проблем доставляет электрический датчик температуры охлаждающей жидкости, который часто «глючит», выхаживая от 20 до 150 тыс. км. Многие владельцы Ауди А6 С5 сталкивались с его заменой. Стоит он не дорого. Проявляет себя завышенными показаниями температуры, могут возникнуть и проблемы с запуском.

После 200 000 км требовал замены каталитический нейтрализатор, который отработав свой ресурс, начинал способствовать увеличению расхода топлива и съедал часть мощности двигателя (из-за повышения давления перед собой). Так же нередко он становился виновен в «неровной» работе двигателя на холостом ходу.

Спустя 200 000 км появлялся ряд специфических болезней. В списке потеря герметичности уплотнительного кольца форсунок в сильный мороз, выдающая себя появлением запаха бензина. Теряли герметичность и вакуумные шланги - в результате появлялась заметная вибрация. Отказывали катушки зажигания, требовали замены датчик Холла (положения распредвала) и датчик температуры масла. Последний нередко перед своей кончиной давал течь.

Вскоре иссякал ресурс подушек двигателя. Стоило следить и за состоянием вискомуфты вентилятора системы охлаждения (от 1500 рублей).

В список расходников могли попасть «водяной» насос и датчик уровня топлива. Со временем теряли эластичность и дубели шланги систем и питания двигателя. Они становились хрупкими, что требовало аккуратности при их демонтаже.

Через 250 000 км некоторые владельцы сталкивались с проблемой запуска горячего двигателя. Как правило, причина выход из строя одного из звеньев следующей цепочки: реле, датчик Холла, датчик положения коленчатого вала или бензонасос (5-6 тысяч рублей).

Нередко при большом пробеге начинает «сопливить» из-под клапанной крышки. Причин может быть несколько: ослабленные болты крышки (что бывает очень редко), забитая система вентиляции картерных газов – клапан или патрубки (основная причина) или перегрев двигателя, вызвавший деформацию крышки. Забитую вентиляцию картерных газов можно определить простым способом. Если ладонь, приложенную к открытой маслозаливной горловине двигателя, «выталкивает», значит, система требует прочистки.

Расход масла при пробеге, переваливающим за 200 000 км, нередко начинает уверенно расти и поэтому требует более частого контроля за его уровнем. А капитальный ремонт бензиновых двигателей (свыше 100 000 рублей) практически неизбежен после 400-500 тыс. км из-за непомерного расхода масла.

Двигатели при отказе маслонасоса, что бывало при большом пробеге и частичном масляном голодании, показывали чудеса надежности, стерпев «сухую» до автосервиса, так и не заклинив и даже не провернув вкладыши. О снижении давления в маслосистеме сообщит «масленка» на панели приборов.

Версии 1,8 и 2,7 л с турбонаддувом потребуют дополнительного внимания, в первую очередь, из-за самой турбины. Ресурс ее около 150 000 км. Далее - либо ремонт, что продлит ее жизнь не менее чем на 20-30 тыс.км, либо замена, которая заставит вас за 25-35 тыс. руб. для 1,8 л и 60-70 тыс. руб. для 2,7 л забыть о ней еще на 120-150 тыс. км.

Со временем лопается пластмассовая основа клапана избыточного давления турбины, и начинается течь сальника коленвала (чаще при запуске непрогретого двигателя).

Бензонасос, старея, тоже потребует замены, не позволяя двигателю выжать "максимум". Слабое место – уплотнительное кольцо у теплообменника, которое в сильный мороз может лопнуть, освободив место для масла.

2-литровый атмосферник отдачей 131 л.с. нередко страдал повышенным расходом масла еще на ранних этапах производства.

Двигатель 2,4 литра - самый массовый среди Ауди А6, колесящих по просторам России. Среди распространенных неисправностей можно выделить текущую клапанную крышку, и попадание масла в свечные колодцы, что далеко неблаготворно влияет на работоспособность свечей зажигания.

2,8 литра выделяются повышенным расходом масла. Возможно появление течи масла через крышку гидронатяжителя цепи. На моделях старше 1998 года выпуска гидронатяжитель цепи распредвала имел малый ресурс.

3-х литровый агрегат при большом пробеге потребует замены прокладки впускного коллектора. Кроме того, версия BBJ получила алюминиевый блок с напылением на цилиндрах, которое с возрастом осыпается. Версия ASN иногда огорчает появлением трещин на гильзах.

Дизельные моторы, как и все сородичи, требуют более частого ухода и хорошей солярки.

1.9 TDI не столь динамичен, но зато экономичный и редко ломается. До 2001 года он имел непосредственный впрыск и распределительный насос, а позже получил насос-форсунки. Среди слабых мест можно отметить расходомер воздуха и гофру, соединяющую выпускной коллектор с глушителем.

После 200-250 тыс. км приходится обновлять распылители форсунок. Насос-форсунки доезжают до 400-450 тыс. км.

2.5 TDI гораздо затратнее в содержании. Например, чтобы заменить ремень привода ГРМ необходимо разобрать всю "морду" (25-27 тыс. рублей). До 2002 года он имел проблемы с распредвалами, коромыслами и направляющими клапанов. В результате, двигатель начинал шуметь, вибрировать и терять мощность.

После 220-250 тыс. км может потребовать замены ТНВД (изнашивается роторная пара, либо сгорает управляющий транзистор клапана дозатора). Двигатель беспокоили и утечки масла.

После 400 000 км, скорей всего, потребуется капитальный ремонт TDI V6 с заменой поршневой, турбины и шлифовкой вала.

Трансмиссия

На автомобили устанавливалась 5-ти или 6-ступенчатая механическая коробка передач, а так же пятискоростной "автомат" с динамической программой DSP, которая учитывала не только манеру управления водителя, но и сцепление шин с дорогой. Встроенная система Tiptronic позволяла в случае необходимости перейти на ручное управление.

В 2000 году параллельно начали использовать вариатор Multitronic, не отличающийся высокой надежностью. Он мог достаться только переднеприводным версиям.

Четырехступенчатый "автомат" полагался 1,9 TDI.

На полноприводную версию Quattro устанавливалась исключительно механическая коробка передач.

Из коробок передач самой живучей оказалась механическая, отхаживающая до первых признаков плохого включения передач не менее 200 000 км. Обычно изнашивались синхронизаторы, а при больших пробегах - дифференциал. Затраты на замену сцепления составят в районе 13 000 рублей.

Автоматическая коробка немного капризнее, а самая ненадежная - вариатор Multitronic. Основная причина отказов вариатора - ЭБУ, сбои в работе которого приводят к поломке коробки. Примененная вместо ремня цепь требовала замены уже через 100 000 км. Впрочем, иногда вариатор без проблем доезжал и до 200 000 км, с последующим недешевым ремонтом, продлевающим «жизнь» на 40-70 тыс. км.

Типтроник более живуч, чем Multitronic. Заявленный ресурс АКПП - около 300 000 км. Но на деле он значительно меньше - около 150-200 тыс. км. Основные проблемы: отказ маслонасоса и износ фрикционов. Как правило, после 200 000 км появлялись рывки и толчки при переключении. За переборку коробки придется заплатить не меньше 100 000 рублей. Контрактный узел (т.е. б/у с символичной гарантией) обойдется в 40-60 тыс. рублей.

Особых нареканий система полного привода не вызывает. Однако, при осмотре полноприводной версии «Кваттро» особое внимание следует обратить внимание на сайлентблоки, сальники переднего моста, дифференциала и заднего моста. Редуктор может загудеть после 300-400 тыс. км (подшипники). Вскоре настает черед задних приводных валов и карданного вала (изнашиваются крестовины и подвесной подшипник).

Ходовая

Подвеска Audi A6 2, в зависимости от условий эксплуатации, ходит от 80 до 100 тыс. км. Самое дорогое - алюминиевая передняя подвеска. Комплект пяти рычажной вытягивает на 20 000 рублей. Быстрее сдаются нижние задние рычаги.

Задняя многорычажная подвеска (версий Quattro) гораздо выносливее. А задняя балка практически вечная. Однако, при износе шин на задней оси с внутренней стороны потребуется замена всей балки.

Подшипники ступиц и ШРУС выхаживают по 200 000 км.

Насос ГУР прослужит до 200-300 тыс. км. Чуть позже понадобится ремонт или замена рулевой рейки (12-15 тыс. рублей).

На машинах старше 99-00 года требуют повышенного внимания шланги тормозной системы. Из-за конструктивного недостатка при засорении дренажа в кузове в вакуумный усилитель тормозов попадает вода. Новый ВУТ заставит расстаться с 6-15 тыс. рублей.

Кузов и салон

Дизайн автомобиля, даже не смотря на свой солидный возраст, достоин самых лестных отзывов. Не меньше достоинств и у лакокрасочного покрытия, особенно не тронутого ДТП. Но с возрастом начинают цвести арки колес, иногда вздувается краска вокруг дверных петель. Очаги коррозии могут появиться под уплотнительной резинкой в нижней части дверей и на порогах. Пятая дверь универсала Avant иногда «болеет» под стеклом. А забившиеся водоотводы и прохудившиеся уплотнители способствуют попаданию влаги под напольное покрытие, что способствует коррозии пола.

Хромированные вставки со временем темнеют, а на молдинге - под фарой - начинает облазить хром. Часто края нижних молдингов дверей отходят из-за ослабления крепления – металлических вставок, которые поддаются коррозии.

С возрастом слепнет штатная оптика - выгорают отражатели. Новый комплект фар доступен за 25-30 тысяч рублей.

Еще одно слабое место – пластиковые направляющие стекол в дверях. Чаще всего в водительской двери из-за его частого использования. При этом стекла не закрываются до конца, возвращаясь вниз. Иногда помогает силиконовая смазка, если причина – банальное закисание.

Электроника - беда великовозрастных Audi A6 C5. Например, стрелки датчиков температуры ОЖ, уровня топлива и другие индикаторы начинают жить своей жизнью или слишком безмолвны. Выход только один – полная замена приборной панели. Особенно часто этим страдают мореллевские доски 2000-2001 годов выпуска. Кроме простой замены приборной доски нередко требует перепрошивки блок управления.

С возрастом сдается дисплей приборной панели. На китайской интернет-площадке аналог можно приобрести всего за 500 рублей.

Дают сбой в работе ЭБУ ABS и Air Bags - часто причина в окислении контактов и уставшей пайке блока.

Неудачное расположение блока комфорта приводит к потере управления стеклами и светом в салоне. Он расположен под ковриком водителя, и на него попадает вода.

Часто «глючат» или полностью отказывают концевики дверей, встроенные в замки. Недуг лечится только заменой - замки неразборные. Недолговечно и реле управления "поворотниками" и аварийной сигнализацией - встроено в кнопку «аварийки».

Спустя 300-400 тыс. км приходится ремонтировать либо менять генератор (от 8000 рублей) и стартер. А по прошествии 350-450 тыс. км теряет эффективность забившийся радиатор отопителя (4-14 тыс. рублей).

Стоит ли покупать?

Большинство Audi ввезены к нам из Европы. Официально проданных в России не так уж и много. Нередко можно встретить и представителей из-за океана - с Американского материка. Они имеют совсем незначительный список отличий от своего европейского собрата.

Время берет свое, и владельцы нынешних Ауди А6 С5, так или иначе, вынуждены посещать автосервис с различными проблемами. В основном, средний пробег до первой серьезной поломки составлял не менее 200-250 тыс. км. Есть экземпляры, не доставлявшие хлопот владельцу, и до 300 000 км.

При выборе и покупке подержанного Audi A6 C5 не полагайтесь на счетчик пробега. Почти все С5, особенно ввезенные из-за границы, имеют скрученный пробег, а в интернете можно недорого приобрести адаптер для управления счетчиком одометра. Поэтому не стоит обольщаться, завидев автомобиль с небольшим пробегом и возрастом около 20 лет.

Уже сложная, еще ресурсная. Что надо знать, покупая подержанную Audi A6 C5

Вы спросите: какой смысл рассказывать про столь старую модель? Audi A6 С5 выпускалась в 1997-2005 годах, так что даже самым свежим экземплярам больше 15 лет, но это не мешает "шестерке" второго поколения оставаться одним из самых популярных автомобилей на вторичном рынке.

Факты

- Поколение А6 С5 встало на конвейер в апреле 1997-го. Седан выпускали до 2004 года, универсал – до 2005-го.

- Автомобиль был доступен с кузовами седан и универсал, при этом на базе второго была создана модель Allroad Quattro с изменяемым в пределах 142-208 мм дорожным просветом. Также в линейку вошли "заряженные" S- и RS-версии, самой мощной из которых была 480-сильная RS Plus.

- На испытаниях на безопасность по методике EuroNCAP, проведенных в 1998 году, А6 С5 заработала три звезды из пяти возможных.

- Модернизация модели была проведена в мае 2001-го. Помимо незначительных изменений в дизайне и интерьере "шестерка" получила улучшенную шумоизоляцию, доработанное шасси, усиленный кузов, а также модель перевели на CAN-шину. Тогда же была обновлена линейка моторов.

Рынок

Самые дешевые экземпляры можно найти и за 2500$, но даже по фото видно, что собой представляют такие машины. Куда больше шансов отыскать что-то "живое" за 3500-4000$, и это наверняка будут автомобили первых лет выпуска с 4-цилиндровым бензиновым мотором и, скорее всего, на "механике". По другую сторону "баррикад" – наиболее свежие и ухоженные варианты по цене 7000-8000$ с дизельным или мощным бензиновым двигателем, как правило, в хорошей комплектации. Сюда же относятся и изначально более дорогие Allroad Quattro, но даже они не превышают планку 8000$.

Соотношение седанов и универсалов среди выставленных на продажу машин примерно равное, а вот дизельные версии заметно популярнее – две трети предложений. Это же можно сказать и про механическую коробку передач. Полный привод имеет в лучшем случае четверть автомобилей, впрочем, в эту статистику вошла только модель А6. Если добавить "заряженные" S6 и RS6, а также Allroad Quattro, то долю легко довести до 1/3.

Кузов, салон, электрика

Качественно собранный оцинкованный кузов может очень долго оставаться в достойном состоянии, но только при условии элементарного ухода за ним. Отсутствие брызговиков приводит к пескострую нижней части передних крыльев и порогов, "незалеченные" сколы со временем перерастают в очаги коррозии – ржавых "шестерок" на наших дорогах немало. В общем, все в руках владельца, благо по современным меркам кузов не очень сложный и дорогой в ремонте.

Салон собран из дорогих и качественных материалов, которые долго сохраняют хороший вид и старятся очень медленно, так что у аккуратного владельца интерьер вполне может выглядеть как новый. Жаль, таким долголетием не обладает электрооборудование, а его у А6 предостаточно, особенно в дорогих версиях.

Если еще 10 лет назад можно было перечислять наиболее известные "болячки", то сейчас скажем просто: перед покупкой проверяйте работу всех систем и "наворотов", при этом не забудьте про банальное – стеклоочистители (по славной традиции всего концерна VAG трапеция периодически закисает), стеклоподъемники (пластиковые направляющие ломаются), климат-контроль (тут все, от "глючащего" блока управления до отсутствия фреона из-за негерметичности системы).

Двигатели

Но сами по себе эти моторы и достаточно простые, и ресурсные, хотя сейчас с учетом их возраста все в большей степени зависит от того, как с ними обходились предыдущие владельцы. В любом случае по уровню эксплуатационных расходов и стоимости ремонта турбомотор 1.8 – очень неплохой вариант для небогатого покупателя.

Дело в том, что двигатели V6 в обслуживании обойдутся куда дороже. Скажем, при замене привода ГРМ необходимо демонтировать переднюю оптику, бампер и радиаторы. Помимо ремня на старом экземпляре, скорее всего, попросится под замену и цепь привода распредвалов, кроме того, необходимо будет заменить и водяной насос. На этом фоне "умерший" лямбда-зонд или отказ любого из датчиков – происшествие не самое дорогое, но очень даже возможное (помним про возраст!).

Атмосферные двигатели 2.4 (136-170 л.с.), 2.8 (193 л.с.) и 3.0 (220 л.с.) достаточно надежны, но все равно могут потребовать внимания опять же из-за системы охлаждения, утечек масла, выхода из строя фазовращателей. Форсированный битурбомотор 2.7 (230-250 л.с.) считается менее надежным, хотя, возможно, все дело в том, что и "пришпоривают" его чаще, ведь покупается он не для спокойной езды. Из оригинальных "болячек" стоит отметить проблемы с турбинами. Про моторы V8, которые ставили на самые мощные версии, надо знать главное: уровень расходов у них соответствующий, к покупке такой техники надо быть и морально, и материально готовым.

Похожая история и с дизельными моторами. Да, 2.5 TDI V6 радует тягой (150-180 л.с. и 310-370 Нм), но конструктивно он сложен, дорог в обслуживании и ремонте, при этом не так уж надежен. Быстрый износ рокеров в ГРМ и недолговечный топливный насос VP44 давно стали притчей во языцех, да и ресурс цилиндропоршневой группы не считается рекордным.

В общем, на роль ресурсного и надежного 2.5 TDI не претендовал и раньше, а с возрастом "живых" моторов наверняка осталось еще меньше. Брать их можно, но только после тщательной диагностики и у заботливого владельца. При этом лучше искать экземпляры после 2003 года с усовершенствованным ГРМ.

Альтернатива – версия 1.9 TDI. До 2001 года самый слабый 110-сильный вариант имел систему распределенного впрыска, но все остальные модификации оснащались насос-форсунками. Двигатели считаются надежными, но сейчас вопрос в пробегах и состоянии "железа". Основные проблемы обычно касаются как раз насос-форсунок и износа их распредвала, также бывают вопросы по работе турбонаддува. Но вообще специалистов и запчастей (в том числе и б/у) хватает, так что с обслуживанием и ремонтом проблем не предвидится.

Трансмиссия

Проще и дешевле механическая коробка, хотя не стоит забывать, что в мощных версиях используется дорогой двухмассовый маховик. Классический "автомат" ZF применяли на полноприводных машинах, он считается надежным, но опять же многое зависит от стиля езды и обслуживания. Коробка не любит грязное масло и резвую езду, перегревы и неисправности гидротрансформатора для нее не такое уж редкое явление. А с учетом возраста и пробегов вероятность проблем только увеличивается.

Впрочем, куда более рискованный вариант для покупки – вариатор Multitronic, который предлагался на машинах с передним приводом. Здесь возможны проблемы и с электронным блоком управления, который расположен внутри коробки и страдает от перегрева, и с гидроблоком. Агрессивный стиль вождения и повышенные нагрузки запросто сокращают срок службы шкивов и ремня до 100-150 тыс. км, а их замена – удовольствие не из дешевых. В общем, если и брать Multitronic, то только после тщательной диагностики и с минимальным пробегом.

Полный привод Quattro "настоящий". Постоянный полный привод с самоблокирующимся механическим дифференциалом Torsen эффективен и долговечен, если только намеренно его не "убивать". Но, как показывает практика, проблем с узлами трансмиссии не возникает даже на самых старых и хорошо поездивших машинах.

Ходовая часть

Кстати, если у полноприводных машин сзади многорычажка, то у моноприводных – более простая подвеска с меньшим количеством деталей. Но это не особо принципиально: как раз задняя подвеска у С5 достаточно ресурсная. А вот передняя куда нежнее, притом что на каждое колесо – по четыре рычага. Понятно, что от заводских деталей там уже мало что осталось, теперь ресурс рычагов зависит от качества примененных запчастей. На Allroad Quattro применялась пневматическая подвеска, с возрастом проблем с ней хватает, так что важно убедиться, что она исправна. Впрочем, может статься, что она давно заменена на пружинную, – такое решение тоже практикуется.

Наш вердикт

По меркам 2021 года Audi A6 C5 – автомобиль прочный и долговечный. Разве что за исключением передней подвески, слишком сложной и не очень ресурсной. Но годы берут свое, к тому же сами автомобили дешевеют и переходят в руки менее состоятельных владельцев, притом что уровень затрат все равно остается внушительным, особенно если под капотом V6. Так что найти "шестерку" в достойном состоянии с каждым годом все сложнее, но еще можно. Главное – запастись терпением.

Искать и не сдаваться. Подержанные машины в базе объявлений Автобизнеса

Audi a6 c5 замена турбины

Ремонт турбины Audi A6 C5 BFC 2.5

Ремонт турбины, (далее ремонт ТКР) начинается с диагностики двигателя в целом и ТКР в отдельности. Так как в современных двигателях все взаимосвязано, сперва необходимо убедиться что причина неисправности именно в ТКР, а не в управлении им или нарушении работы других систем ДВС.

Качество ремонта турбокомпрессора напрямую зависит от того, какие комплектующие будут установлены в Ваш турбокоспрессор, как он будет собран, проверен и отбалонсирован. Для того чтобы понять как провести сломанную турбину в рабочее состояние, рассмотрим поэтапно путь, который проходит турбокомпрессор при поступлении в ремонт. Предлагаю Вам просмотреть фотоотчет по ремонту турбины. Итак турбина фирмы GARRET от а/м Audi A6 2.5 TDI (C5) 2002 г.в. двигатель BFC 2.5 л 120 kw. Ну что ж приступим к осмотру пациента и определению неисправности турбины двигателя.

1

Примерно в таком виде ТКР поступает в ремонт.

2

Чтобы произвести качественный ремонт узла, необходимо вначале его правильно разобрать. Для этого надо открутить крепёжные болты компрессорной и турбинной части агрегата, при этом стоит обратить внимание на то, что улитка располагается на конусе и откручивать её надо равномерно со всех сторон, чтобы не деформировать колесо турбины.

3

При осмотре турбины видно что жизнь у нее была нелегкая, так как автомобиль эксплуатировался в жестких условиях. У данной турбины отчетливо виден большой радиальный люфт, также присутствуют механические повреждения как турбинного колеса, так и колеса компрессора.

4

Для снятия улитки откручиваем верхние болты, сначала по-очереди отжимаем их, затем выкручиваем полностью и снимаем улитку.

5

Давайте снимем улитку и более подробно осмотрим «холодную» часть турбины. Как видно на рисунке (6), одной из причины поломки стал грязный воздух, также было механическое попадание со стороны воздушного фильтра, колесо компрессора сильно повреждено.

6

Здесь видно как повреждена крыльчатка, данные повреждения характерны при попадании песка в компрессорное колесо, причиной попадания может быть треснувший патрубок либо старый воздушный фильтр. Данное колесо не может в дальнейшем быть использованным, поэтому оно будет заменено на новое.

7

Продолжим разборку нашей турбины, для этого нам понадобиться отсоединить актюатор, который крепиться двумя болтами и стопором,который находится на лапке управления геометрией. При проверке актюатора, мы выявили что он неисправен (не держит давление) причина этого порванная мембрана внутри.

8

Далее откручиваем оставшиеся болты и достаем средний корпус (картридж).Как видно на фото (7), средний корпус имеет не лучший вид, на нем присутствует большой слой сажи и нагара, это связано с тем, что турбина начала активно кидать масло. Причина — износ маслосъемного кольца, следствие — забившийся катализатор. Также на корпусе имеются сколы чугуна, такой корпус оставить нельзя, он подлежит замене.

9

То же самое и в чугунной улитке, всё в саже и подгоревшем масле. Из-за нагара геометрия подклинивала, а по мере увеличения нагара и вовсе заклинила. В зависимости от того, в каком положении она заклинилa, может быть передув, либо недодув турбины.

10

На Рис (9) показана неполная разборка турбины, в большинстве случаев этого достаточно для визуальной диагностики и определения работоспособности ТКР, если при осмотре нет повреждений, но есть жалобы на работу турбины, проводится более глубокая диагностика на стенде Turbotechniсs VSR 300. Проводится проверка на утечки масла, смотрится динамика разгона, измеряется и при необходимости корректируется дисбаланс. Вывод: по данной турбине можно сделать следующее заключение. Причиной поломки стало механическое повреждения колеса компрессора в результате попадания твердых частиц в виде песка. Также по количеству сажи можно сказать, что в данной машине был забит катализатор, это создавало подпор выхлопных газов. В результате начался активный износ маслосъемного кольца и разбалансировка турбины, что привело к утечкам масла и скорому выхода ТКР из строя.

11

Дальше разбираем геометрию управления потоком выхлопных газов, для этого предварительно снимаем кольцо управления геометрией.

12

Отжимаем болты, обычно геометрия крепится тремя болтами. В данной конструкции также предусмотрено три болта, осторожно их откручиваем чтобы не заломить.

13

Разобрав нашу геометрию, производим ее визуальный осмотр, здесь мы не видим каких-либо механических повреждений, все лопатки ходят свободно, ее можно оставить.

14

Здесь видно, что геометрия ходила до некоторого времени, пока грязь не парализовала ее, видны следы хода направляющих лопаток. Чугунная улитка не имеет трещин, поэтому она также пригодна к эксплуатации.

15

Приступим к разборке среднего корпуса (картриджа). Для начала открутим гайку, которая держит колесо компрессора, и снимем его.

16

Колесо снимается без особых усилий, если оно у вас туго идет — подогрейте его немного феном, только не перегрейте, алюминий имеет свойство крошится при длительном нагреве, вал снимается тоже очень просто, стукните по кончику вала резиновым молотком, чтобы он расстопорился и извлеките его вместе с экраном. После осмотра ТКР выявлено механическое повреждение турбинного колеса, вызванное касанием крыльчатки о чугун в результате разбалансировки. Данный ротор не может в дальнейшем быть использованным, поэтому ТКР будет укомплектован другим, со склада.

17

Крышка также снимется довольно просто, откручиваем четыре болта и снимаем ее. На рисунке показана выработка крышки она идет под замену.

18

Извлекаем гидроупорный подшипник, он крепится теми же болтами, что и крышка, поэтому извлекается он свободно.

19

Подшипник скольжения также извлекается без усилий. На фото видно, что абразивного износа нет, масло так же было в порядке, присадок нет.

20

Наша турбина полностью разобрана. Теперь можно приступить к дефектации и выбраковке поврежденных деталей. Детали, которые идут под замену обведены красным кругом, всё остальное мы можем оставить. В данном случае, кроме замены ремкомплекта (5,6), требуется замена корпуса (2), крышки (1), компрессорного колеса (4), ротора (3), экрана (7) и актюатора (8). Они повреждены и выбраковываются. Все остальные детали оставляем для дальнейшей работы.

21

Очистка узлов ТКР производится: методом пескоструйной обработки специальными абразивными материалами (отличающимися для различных деталей ТКР), ультразвуковой очистки и мойки под давлением.

22

Перед установкой геометрии и среднего корпуса, все посадочные поверхности нужно зачистить и продуть воздухом под давлением. Резьбы во всех узлах прогоняются метчиками.

23

Сборку я начинаю с геометрии, так удобней. Устанавливаем ее согласно тому порядку, в котором разбирали.

24

Устанавливаем кольцо на направляющие лопатки.

25

После установки кольца устанавливаем ролики. Проверяем, чтобы всё ходило свободно, без заеданий. Геометрия собрана.

26

Все детали подготовлены к сборке. Для сборки используются запчасти английской фирмы Melett (Англия).

27

Данный стенд предназначен для балансировки компрессорных и турбинных колес. Отбалансируем сначала турбинное колесо, затем в сборе с компрессорным колесом.

28

Картридж собирается в той же последовательности, как и разбирался.

29

Картридж ТКР собран и отправляется на балансировочный стенд Turbotechnics VSR 300. В специальном адаптере на стенде к картриджу подключается разогретое масло под давлением. Раскручивается ротор сжатым воздухом. Возможности стенда позволяют развивать обороты до 250.000 об/мин. Основная масса турбин не имеет таких высоких оборотов, но стенд позволяет выявить малейший дисбаланс на максимальных оборотах для каждого типа турбин. Показатели дисбаланса, в зависимости от оборотов, отражаются в графике на дисплее стенда и на их основании производится балансировка до уровня допустимого дисбаланса для типа турбин.

30

После окончания балансировки картридж устанавливается в улитку.

31

Устанавливаем картридж в чугунный корпус, прикручиваем актюатор и холодную улитку.

32

После установки актюатора, картриджа и всех улиток, ремонт ТКР можно считать завершенным.

Читайте также: