Схема гур маз 4370

Обновлено: 15.05.2024

Схема гур маз 4370

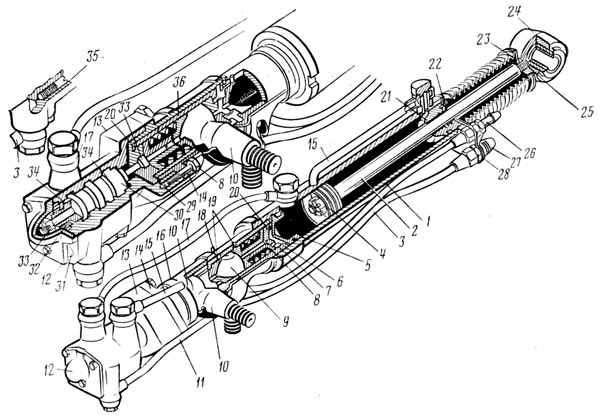

Рулевое управление включает в себя рулевой механизм 10 (рис. 1) с встроенным распределителем, колонку 2, рулевое колесо 1, силовой цилиндр 9, насос 3, масляный бак 4, а также шланги.

Для диагностирования работы гидросистемы рулевого управления нужно помнить следующее:

- при прохождении нейтрального положения золотником (поворот рулевого колеса влево - вправо от среднего положения) и температуре рабочей жидкости (50± 5)°С давление в напорной магистрали не должно превышать 0,3 МПа (3 кгс/см 2 );

- при частоте вращения коленчатого вала 1500 мин 1 и крайнем (левом или правом) положении управляемых колес максимальное давление в напорной магистрали не должно превышать 11 МПа (110 кгс/см 2 ).

Ось наружной поверхности вкладышей 12 смещена относительно оси отверстия подшипников 13 на величину эксцентриситета «h», что дает возможность регулировать зубчатое зацепление поворотом вкладышей 12.

Регулировка натяга подшипников 1 осуществляется с помощью прокладок 9.

Рулевой механизм со встроенным распределителем и клапаном ограничения давления рабочей жидкости показан на рис. 2.

На автомобилях возможна установка рулевого механизма (рис. 3).

Распределитель гидроусилителя руля — золотникового типа, встроен в рулевой механизм.

В корпусе 6 (рис. 4) золотника имеется три кольцевые расточки C, E, D.

Средняя кольцевая расточка Е соединена с каналом «В» для подвода рабочей жидкости от насоса, а крайние С и D — с каналом А для отвода жидкости на слив.

В трех реактивных камерах корпуса б золотника свободно, с возможностью осевого перемещения, размещены плунжеры 25.

В центральном отверстии корпуса установлен золотник 26, закрепленный упорными подшипниками 4 и 11 на втулке 12, которая шлицами соединена без бокового зазора с винтом 28 рулевого механизма с возможностью осевого перемещения, а винтовым соединением с входным валом 18.

Шлицевое соединение входного вала 18 и винта 28 выполнено с зазором n.

Зазор выбирают из условия обеспечения полного хода золотника.

Кроме того, входной вал 18 соединен торсионом 20 с винтом 28 рулевого механизма.

В канал средней кольцевой расточки Е ввернут обратный клапан 7.

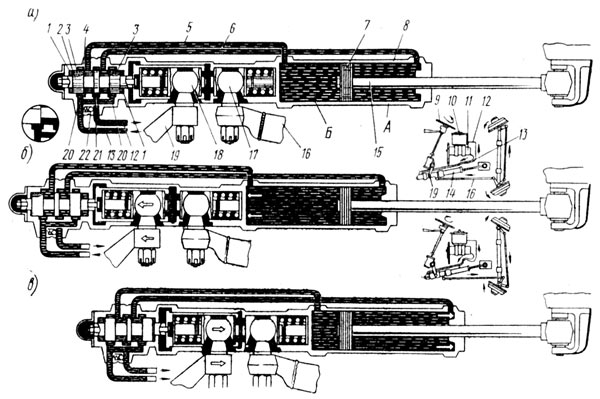

Работает гидроусилитель руля следующим образом.

При прямолинейном движении автомобиля золотник 5 (рис. 5) занимает нейтральное положение и рабочая жидкость от насоса 18 поступает к средней кольцевой расточке Е (см. рис. 4) корпуса золотника по маслопроводу 11 (см. рис. 5) и через крайние расточки С и D (см. рис. 4) — на слив по маслопроводу 13 (см. рис. 5), заполняя при этом реактивные камеры между плунжерами 6 и через каналы К и Г (см. рис. 4) в корпусе по маслопроводам 8 (см.рис. 5) и 12 — полости силового цилиндра 17.

При повороте рулевого колеса против часовой стрелки и, следовательно входного вала 1, благодаря винтовому соединению втулка 3 с закрепленным на ней золотником 5, по шлицам вала 7 перемещается в осевом направлении вверх.

В начальный момент смещения, когда давление в системе незначительно, усилие на рулевом колесе в основном создается торсионом 2, который непосредственно воздействует на входной вал 1.

Винтовое соединение при этом перемещает золотник и практически не нагружается.

При смещении золотника, величина которого ограничена зазором n в шлицевом соединении, прекращается доступ рабочей жидкости к кольцевой расточке С (см. рис. 4).

Рабочая жидкость от насоса подается к средней расточке Е, а затем через канал К в корпусе и маслопровод 12 (см. рис. 5) поступает в подпоршневую полость силового цилиндра 17, в результате чего поршень 19 со штоком 16 перемещаются, поворачивая по часовой стрелке вал сектора с рулевой сошкой 14, и через рулевую продольную тягу 15 поворачивает управляемые колеса влево.

Из штоковой полости силового цилиндра рабочая жидкость по маслопроводу 8 и каналу Е (см. рис. 4) в корпусе поступает в кольцевую расточку D и далее по маслопроводу 13 (см. рис. 5) в масляный бачок 10.

При повороте рулевого колеса по часовой стрелке втулка 3 с золотником 5 перемещается вниз.

Подвод рабочей жидкости к кольцевой расточке D (см. рис. 4) прекращается.

Рабочая жидкость от насоса поступает в среднюю расточку Е и далее по каналу F и маслопроводу 8 (см. рис. 5) в штоковую полость цилиндра.

Поршень со штоком перемещаются, поворачивая против часовой стрелки рулевую сошку 14, и через продольную тягу поворачивает управляемые колеса вправо.

Из подпоршневой полости цилиндра рабочая жидкость по маслопроводу 12 и каналу К (см. рис. 4) в корпусе поступает в кольцевую расточку С и далее по маслопроводу 13 (см. рис. 5) в масляный бак.

При увеличении момента сопротивления повороту управляемых колеc увеличивается давление рабочей жидкости в системе и, следовательно, в реактивных камерах, что вызывает пропорциональное увеличение усилия на рулевом колесе.

Таким образом, у водителя создается «чувство дороги».

При снятии усилия с рулевого колеса торсион 2 и плунжеры 6 возвращают золотник в нейтральное положение.

При неработающем насосе или недостаточной эффективности гидроусилителя выбирается зазор n в шлицевом соединении входного вала 1 с валом 7 и усилие от рулевого колеса передается как в рулевом управлении без усилителя.

При этом обратный клапан 9 перепускает рабочую жидкость из одной полости силового цилиндра в другую.

Возможные неисправности рулевого управления и методы их устранения

Неисправность Методы устранения

Повышенное усилие на рулевом колесе при правом и левом повороте:

Пониженный уровень масла в бачке - Открыть бачок и при работающем двигателе наполнить его маслом минимум до верхней отметки на щупе. Проверить систему на герметичность и в случае необходимости устранить повреждения

В гидравлической системе имеется воздух - Проверить всасывающий патрубок и уплотнение вала насоса на герметичность. Удалить воздух из гидравлической системы рулевого управления и долить масло

Повреждено уплотнение поршня силового цилиндра - Заменить уплотнение поршня силового цилиндра и при необходимости подтянуть гайку крепления поршня на штоке

Нарушена работоспособность клапана расхода и давления насоса (попадание посторонних частиц под шарик или между плунжером и корпусом клапана расхода и давления) - Извлечь подпружиненный плунжер из насоса, разобрать, промыть и проверить. Подклинивание плунжера в корпусе насоса не допускается

Не возвращается плунжер клапана ограничения давления после поворота управляемых колес в крайнее левое или правое положение - Снять клапан ограничения давления промыть, очистить, устранить подклинившие плунжера

Плохая управляемость автомобиля при движении прямо:

Пониженный уровень масла в бачке - Заполнить бачок маслом до верхней метки, при заведенном двигателе

При нормальном уровне масла, воздух попадает в систему - Устранить подсос воздуха и прокачать гидросистему

Ослаблено крепление самого рулевого механизма или ослаблено крепление стремянок рессор - Проверить и устранить неисправность

Нарушено схождение колес - Отрегулировать схождение

Повышенный люфт вала рулевого механизма - Отрегулировать натяг подшипников винта и зазор в зацеплении

Радиальный люфт в карданном вале рулевой колонки - Заменить карданный вал

Большое усилие на рулевом колесе при повышенных скоростях вращения:

Нарушена работоспособность клапана расхода и давления - Извлечь плунжер из насоса, разобрать, промыть и проверить

Насос не обеспечивает достаточную подачу масла из-за износа деталей - Заменить насос

Вибрация на рулевом колесе в движении:

Неуравновешенность управляемых колес или тормозных барабанов - Отбалансировать или заменить управляемые колеса и тормозные барабаны

Самопроизвольный поворот управляемых колес в крайнее положение:

Повышенный шум при работе насоса:

Пониженный уровень масла в бачке

Воздух в масле - Наполнить бачок маслом

Проверить всасывающий патрубок и уплотнение вала насоса на герметичность.

Устройство и работа рулевого гидроусилителя автомобиля МАЗ.

1 - продольная рулевая тяга; 2 - гидроусилитель рулевого привода; 3 - сошка; 4 - рулевой механизм; 5 - карданный шарнир привода рулевого управления; 6 - рулевой вал; 7 - рулевое колесо; 8 - поперечная рулевая тяга; 9 - левый рычаг поперечной рулевой тяги; 10 - поворотный рычаг.

Устройство гидроусилителя. Гидроусилитель рулевого механизма состоит из силового цилиндра и распределителя в сборе (рис. 4).

Распределитель состоит из корпуса распределителя 13 с золотником 30. На внутренней поверхности корпуса и на золотнике выполнены кольцевые канавки. Они предназначены для соединения с нагнетательной магистралью насоса, бачком насоса и с реактивными камерами силового цилиндра. В корпусе шарниров 6 находятся два шаровых пальца 9 и 10. К пальцу 10 присоединена рулевая сошка, а к пальцу 9 - продольная рулевая тяга. Палец 10 со стаканом 36 может перемещаться в корпусе 6 в осевом направлении на 4 мм. Вместе со стаканом перемещается и золотник 30, так как он жестко связан со стаканом при помощи болта и гайки.

Силовой цилиндр 1 соединен с другим концом корпуса 6 шарниров при помощи резьбового соединения и законтрен гайкой. В цилиндр помещен поршень 4, закрепленный на штоке 2 и уплотненный кольцами. С одной стороны цилиндр закрыт пробкой 5, а с другой - крышкой 21. Шток уплотнен в крышке резиновым кольцом и защищен от загрязнения гофрированным чехлом. На наружном конце штока закреплена головка 24.

Поршень делит цилиндр на две части: подпоршневую и надпоршневую. Эти полости соединены трубопроводами 15 и 17 с каналами в корпусе распределителя, которые заканчиваются каналами, выходящими в полость корпуса между кольцевыми канавками. Подпоршневая и надпоршневая полости сообщаются через клапан 35, состоящий из шарика и пружины.

Рисунок 4 - Гидроусилитель рулевого управления автомобиля МАЗ-5335.

Работа гидроусилителя (рис. 5). При работающем двигателе автомобиля шестеренчатый насос 21 постоянно подает масло в гидроусилитель 22, и в зависимости от направления движения автомобиля масло либо возвращается в бачок 20, либо подается в одну из рабочих полостей силового цилиндра 8через трубопроводы 5 и 6. Другая полость при этом соединена через сливную магистраль 14 с бачком 20.

Рисунок 5 – Схема работы гидроусилителя рулевого управления.

а - при прямолинейном движении; б и г- при повороте влево; в и д - при повороте вправо.

1 - реактивная камера; 2 - золотник; 3 - каналы; 4 - корпус распределителя; 5, 6 - трубопроводы; 7 - поршень; 8 - силовой цилиндр; 9 - шток поршня; 10 - продольная рулевая тяга; 77, 12 - шаровые пальцы; 13 - рулевая сошка; 14 - сливная магистраль; 15 - нагнетательная полость; 16 - нагнетательный шланг; 17 - сливная полость; 18 - обратный клапан; 19 - рулевое колесо; 20 - бачок; 21 - насос; 22 – гидроусилитель.

Давление масла через каналы 3 в золотнике 2 всегда передается в реактивные камеры 1 и стремится установить золотник в нейтральное по отношению к корпусу положение.

При прямолинейном движении автомобиля (рис. 5, а) масло подается по нагнетательной линии в клапан управления и через золотник по сливной магистрали 14 возвращается в бачок 20.

При повороте рулевого колеса влево (рис. 5:б,г) или вправо (рис. 5:в,д) рулевая сошка 13 через шаровой палец 12 сдвигает золотник в сторону от нейтрального положения. При этом нагнетательная 15 и сливная 17 полости в корпусе золотника разобщаются, и жидкость начинает поступать в соответствующую полость силового цилиндра, перемещая цилиндр 8 относительно поршня 7, закрепленного на штоке 9. Движение цилиндра передается управляемым колесам через шаровой палец 11 и связанную с ним продольную рулевую тягу 10.

Если прекратить вращение рулевого колеса 19, золотник останавливается, корпус надвигается на него, устанавливаясь в нейтральное положение. Начинается слив масла в бачок, и поворот колес прекращается.

С повышением сопротивления повороту колес увеличивается и давление масла в рабочей полости силового цилиндра. Это давление передается в реактивные камеры и стремится установить золотник в нейтральное положение.

Усилие на рулевом колесе в начале поворота колес не превышает 50 Н. Максимальное усилие на ободе рулевого колеса достигает 200 Н.

Вопросы для самопроверки:

1. Объясните назначение и перечислите типы усилителей рулевого управления;

2. Объясните общее устройство и принцип работы рулевого управления с гидроусилителем;

3. объясните, какие бывают схемы компоновки гидроусилителей рулевого управления;

4. Объясните устройство рулевого гидроусилителя автомобиля МАЗ;

5. Объясните работу рулевого гидроусилителя автомобиля МАЗ;

6. Объясните устройство и работу насоса гидроусилителя рулевого привода автомобилей ЗИЛ – 130;

7. Объясните устройство и работу усилителя рулевого привода автомобиля ГАЗ – 4301.

Литература:

1. Тур Е.Я. Устройство автомобиля. – М.: Машиностроение, 1990.

2. Михайловский Е.В. Устройство автомобиля. – М.: Машиностроение, 1985.

3. Роговцев В.Л. Устройство и эксплуатация автотранспортных средств. – М.: Транспорт, 1989.

МАЗ 4370 Зубренок: технические характеристики, двигатели, сцепление, схема КПП, тормозная система

Грузовик МАЗ 4370 – грузовой низкорамник среднего тоннажа, разработанный и выпускаемый на Минском автозаводе. Авто категории MCV относится к грузовым с допустимой минимальной массой от 3,5 т (класс N2). Неофициальным прозвищем МАЗ 4370 стало «Зубренок», под этим именем грузовик и вошел в историю. Выпуск модели стартовал в середине 1999го года, и за время производства неоднократно модернизировали базовую модель.

Содержание

- Краткое описание

МАЗ 4370 Зубренок имеет множество достоинств, ключевыми из которых для покупателей стали:

- достойное качество сборки;

- доступная цена;

- адаптация к суровым условиям эксплуатации.

Надежность ходовой и подвески — еще одно достоинство Зубренка МАЗ 4370, который в сравнении с конкурентами по классу значительно реже требовал ремонта. Кроме того, грузовик универсальный и функциональный, что позволило его использовать в самых различных сферах.

МАЗ 4370 Зубренок: технические характеристики

На момент разработки грузовика МАЗ 4370 Зубренок технические характеристики выглядели впечатляюще. Но и сейчас они вполне достойные, что позволяет спросу на автомобиль держаться на высоком уровне уже который год.

Транспортное средство имеет следующие габариты:

- Длина — 5,5/7/7,95 м.

- Ширина — 2,48 м.

- Высота — 2,8 м.

МАЗ 4370 производится в нескольких вариантах колесной базы, это:

- 3 м;

- 3,7 м;

- 4,2 м.

Рассматривая характеристики Зубренка, можно отметить компактные габаритные размеры. Это дает грузовому автомобилю сразу несколько преимуществ:

- возможность свободно передвигаться по городу;

- возможность пользоваться дорогами ОН (общего назначения);

- возможность легкого маневрирования благодаря радиусу разворота 7,65 м.

Что касается эксплуатационных технических характеристик МАЗ 4370 Зубренок, то они следующие:

- Характер кузова — бортовой.

- Компоновка грузовика — мотор ставится спереди, привод на заднюю ось.

- Колесная формула — 4*2.

- Грузоподъемность — 6 тонн.

- Предельная нагрузка в тоннах на передний мост— 3,75.

- Максимальная нагрузка в тоннах на задний мост— 6,35.

- Вместительность кузова (в стандартном заводском исполнении) — 35,5 м3.

- Max. скорость — 90 км/ч.

- Топливный бак — 130 литров.

- Расход топлива: Различается в зависимости от установленного двигателя. Для самых распространенных комплектаций грузовика зимой он составит 23 л/100 км; летом — 17 л/100 км. (Подробнее о расходе топлива для разных двигателей читайте в этом разделе).

- На одной заправке проходит в среднем 500 км.

Технические характеристики МАЗ 4370 делают Зубренка одним из самых востребованных среднетоннажников по сей день и позволяют грузовику достойно конкурировать даже и более современными моделями.

Двигатели на МАЗ 4370

Грузовой Зубренок МАЗ 4370 выпускался в четырех модификациях, которые различались силовыми установками. Изначально на грузовик устанавливался белорусский двигатель ММЗ Д-245. Движок не соответствовал европейским экологическим стандартам, поэтому нуждался в доработке. Довольно быстро его заменили на улучшенную версию Д-245.30, уже соответствовавшую стандарту Евро-2. Спустя несколько лет мотор еще доработали до стандарта Евро-3. Кроме минских двигателей, на МАЗ 4370 агрегатировали немецкий движок Deutz BF4M 1013FC, отвечающий Евро-3. Но последние модификации в России встретить можно относительно нечасто.

Двигатель МАЗ 4370 Д-245

Основным двигателем для МАЗ 4370 стал белорусский Д-245. Это турбированный дизельный мотор, который «засветился» на многих моделях тракторов и спецтехники и прекрасно зарекомендовал себя и в эксплуатации, и в техническом обслуживании. 4,75-литровый движок имеет 1,5 тыс. оборотов в минуту и генерирует 157 л.с. Это позволяет ему быть с одной стороны тяговитым, а с другой — иметь хорошую топливную экономичность: в комбинированном цикле расход на «сотню» достигает 17 л.

По конструкции двигатель МАЗ 4370 Д-245 4-хтактный, имеет четыре цилиндра, размещенных в один ряд.

Таблица технических характеристик МАЗ 4370 Д-245 Евро3

| Рабочий объем | 4,75 литров |

| Мощность | 95 кВт или 157 л.с. |

| Номинальные обороты | 1,5 тыс. об/минуту |

| Макс. крутящий момент | 580 Н*м |

| Степень сжатия дизтоплива | 17 |

| Расход топлива | 17 л/100 км (комбинированный цикл) |

| Масса | 0,45 т |

Двигатель МАЗ 4370 Deutz BF4M 1013FC

Альтернативной двигательной установкой стал Deutz BF4M 1013FC — четырехтактный дизельный мотор с четырьмя цилиндрами, имеющий жидкостное охлаждение, торбокомпрессор и непосредственный впрыск топлива. Клапаны располагаются сверху. Стартер 12В/24В. Если сравнивать Deutz BF4M 1013FC с Д-245, то технические характеристики примерно одинаковые. Но Зубренок с Deutz BF4M 1013FC работает на порядок тише.

Таблица технических характеристик МАЗ 4370 Deutz BF4M 1013FC Евро3

| Рабочий объем | 4,76 литров |

| Мощность | 129 кВт или 173 л.с. |

| Номинальные обороты | 1,5 тыс. об/минуту |

| Макс. крутящий момент | 700 Н*м |

| Степень сжатия дизтоплива | 17,5 |

| Расход топлива при 100% нагрузке | 29 л/ч |

| Масса | 0,432 т |

КПП МАЗ 4370

Грузовик выпускался с тремя разными трансмиссиями:

- ЗИЛ-695Д (Саранск, Россия) — КПП устанавливалась в пару к двигателю Д-245 на МАЗ 437040;

- СААЗ-3206 — КПП работали в паре с улучшенными моторами Д-245 (Евро-2 и Евро-2) на модификациях МАЗ 43704 и МАЗ 437043 соответственно;

- ZF S5-42 (Испания) — КПП ставились на модификации МАЗ 437030, оснащаемые Дойцами.

Все доступные трансмиссии относятся к пятискоростным «механикам». По конструкции они сухие, однодисковые фрикционные. Размер диска сцепления может быть 340 или 360 мм в диаметре. На ведущий задний мост ставится конический редуктор и межколесный дифференциал с блокировкой.

Помимо родных коробок передач, которые не отличаются особой надежностью, для МАЗ 4370 предлагаются КПП китайской сборки, например 6J60T и 6J70T. Они сконструированы американской компанией Eaton и производятся в Китае по контракту. В отличие от родных КПП китайские имеют шесть скоростей.

Привод выключения сцепления

- Шланг

- Емкость

- Контргайка

- Шток

- Основной цилиндр

- Педаль

- Пневматический гидроусилитель (ПГУ)

- Первый упорный болт

- Второй упорный болт

- Клапан

Схема переключения передач МАЗ 4370

Управление КПП производится при помощи рычага по следующей схеме:

Схема переключения скоростей на МАЗ-4370

Привод управления коробкой передач МАЗ 4370 (схема)

- Рычаг

- Уплотнительный чехол

- Пластина

- Болт

- Тяга

- Болт

- Тяга

- Рычаг

- Вилка

- Втулка

- Пружина

- Серьга

- Гайка

- Хвостовик

- Наконечник

- Тяга

- Механизм переключения

- Шарик

Электрическая схема МАЗ 4370 Зубренок

Электрическая система управления мотором оснащена встроенной функцией самодиагностики и не нуждается в техническом обслуживании, кроме контрольной проверки после ремонта или настройки элементов и узлов топливной системы.

Схема расположения электронных систем управления на МАЗ 4370

Для установки электрического оборудования на МАЗ 4370 можно воспользоваться следующей электросхемой.

Схема установки электрического оборудования МАЗ-4370

Панель реле и предохранителей на МАЗ 4370 выглядит так:

Реле и предохранители в кабине МАЗ-4370

Тормозная система МАЗ 4370

У МАЗ 4370 тормозная система реализована независимо для передней и задней осей. Она пневматического типа и состоит из следующих компонентов:

- компрессора;

- ресиверов (баллонов со сжатым воздухом);

- пневматических приводов;

- приборов управления;

- механизмов торможения.

На обычных грузовиках-зубрятах компрессор одноцилиндровый. Модификации МАЗ 4370 для автопоездов укомплектовывались двухцилиндровым компрессором.

Тормозной барабан с МАЗ-4370

Непосредственным элементом тормозной системы являются тормоза барабанного типа. Барабан отливается из чугуна, его диаметр — 420 мм, а толщина — 160 мм.

Колодки МАЗ 4370 изготавливаются из стали. Поверх них установлены накладки. Чтобы отрегулировать расстояние между барабаном и колодками, имеется соответствующий рычаг.

Тормозная система МАЗ-4370 (барабан с колодками)

С одной стороны, конфигурация тормозной системы МАЗ 4370 Зубренок гибкая, с другой — она требует точной настройки для каждой оси и отдельного колеса. В противном случае могут возникать заносы или увеличиться тормозной путь.

Схема тормозной системы передних колес Зубренка

Схема тормозной системы задних колес Зубренка

Ходовая и подвеска

Ходовая и подвеска МАЗ 4370 заслуживают похвалы. Во многом именно за прекрасное качество конструкции Зубренка и сборки подвески он получил столь широкое распространение. При бережной эксплуатации без капитального ремонта ходовая продержится 250 тыс. км, но и потом после замены износившихся элементов проработает без особых проблем сотни тысяч километров.

Передняя рессора МАЗ 4370 состоит из нескольких листов. Спереди подвеска оснащена гидравлическими амортизаторами со стабилизаторами. Задняя рессора полуэллиптическая.

В целом такая конструкция дает жесткий ход, но зато легко и просто ремонтируется и не требует особого обслуживания.

Размер колесных дисков — от 17 до 20”. Размер подходящих шин 235/75R17,5.

История создания

Минский автозавод разрабатывал концепцию будущего МАЗ 4370 в кооперации с Горьковским автозаводом. Первые концептуальные низкорамные среднетоннажники проектировались инженерами предприятий в 90-х годах. Но после развала СССР в МАЗ решили отказаться от сотрудничества с российским автозаводом, поскольку в силу ряда причин взаимодействовать с представителями другого государства стало сложно. В связи в этим в Минске решили прекратить поставки и для остальных грузовиков, в частности для МАЗ 5336, кабин ГАЗовского производства.

Не оставив идею создания среднетоннажника, мазовские инженеры решили взять за прототип MAN L 2000, собиравшийся в Германии. Откорректировав ряд функций и нарастив грузоподъемность, на Минском автозаводе создали МАЗ 4370 Зубренок именно в том виде, в котором он и сошел с конвейера в 99-м году.

Выход на российский рынок

На момент появления новинки на российском авторынке грузовой техники было два основных конкурента в этом классе — ГАЗ 3310 и ЗИЛ 5301. Белорусский среднетоннажник обошел их сразу по нескольким параметрам. Во-первых, кабина была просторнее и комфортабельнее. Во-вторых, грузоподъемность новинки была выше, что стало, пожалуй, самым весомым аргументом в ее пользу при прочих равных. Длительное время на отечественном авторынке грузовик МАЗ 4370 попросту не имел конкурентов. Высоким спросом Зубренок пользуется по сей день.

В 2007м году Камский автозавод выпустил на рынок прямого конкурента для Зубренка МАЗ 4370 — КамАЗ 4308, который получил в народе прозвище «Камазенок». Не желая сдавать позиции, на автопроизводстве работали над модернизацией своего грузовика. В 2010 году производитель представил второе поколение Зубренка. Обновленный грузовик получил индекс МАЗ 4371. У него переработана кабина, которая стала еще более комфортабельной, чтобы соответствовать требованиям времени. Также МАЗ 4371 Зубренок-2 агрегатировался более экологичными дизельными движками.

Ранее мы писали о технических характеристиках автокрана КС-5473 Днепр и особенностях его эксплуатации.

Рулевое управление автомобиля МАЗ

Рулевое управление включает в себя рулевой механизм с встроенным распределителем, колонку, рулевое колесо, силовой цилиндр, насос, масляный бак, а также шланги.

Рулевой механизм с встроенным распределителем и клапаном ограничения давления рабочей жидкости показан на рисунке 45.

Ось наружной поверхности вкладышей 8, 15 смещена относительно ося отверстия подшипников 11 на величину эксцентриситета "h", что дает возможность регулировать зубчатое зацепление поворотом вкладышей 8, 15.

Регулировка натяга подшипников 29 осуществляется с помощью прокладок 1.

Распределитель гидроусилителя руля - золотникового типа, встроен в рулевой механизм.

Уход за рулевым управлением и его регулировка

Уход за рулевым механизмом заключается в периодической проверке и подтяжке креплений, а также проверке герметичности всех уплотнений. Регулировка натяжения ремней привода насоса на автомобилях с двигателем ЯМЗ осуществляется винтом. При правильном натяжении прогиб в средней части ремня под усилием 39 Н (4 кгс) должен быть в пределах 10-15 мм. После регулировки винт законтрить гайкой.

Рисунок 45. Рулевой механизм

1 - регулировочные прокладки; 2 - винт; 3 - гайка-рейка; 4 - корпус 5 - распределитель; 6 - канал; 7 - сектор; 8. 15 - эксцентриковые вкладыши; 9 - штифт; 10. 16. 28 - крышка; 11. 29 - подшипники; 12 -отверстие; 13 - клапан ограничения давления; 14 - кольцевая расточка; 17. 27 - боковая грань; 18, 26 - ролик; 19, 25 - рычаг; 20 - шток; 21 - гайка; 22 - пробка; 23 - корпус; 24 - контргайка; 30 - пробка

При смене масла в гидросистеме, которая производится при ремонте, следует поднять переднюю ось автомобиля. Для слива масла из системы:

- отвернуть заливную пробку и сливную пробку масляного бака, слить масло из бачка и промыть фильтр и бачок дизельным топливом;

- слить масло из картера рулевого механизма, для чего отвернуть пробку 30 (рисунок 45);

- отсоединить от распределителя трубопроводы гидроцилиндра и опустить их в емкость и, медленно поворачивая рулевое колесо вправо и влево до упора, слить масло из гидроцилиндра.

При заливке масла полностью удалить воздух из системы. Для этого залить масло в бачок и медленно повернуть рулевое колесо два раза до упора вправо и влево, пока не прекратится выделение пузырьков воздуха из масла в бачке. Произвести доливку масла при необходимости. Фильтр масляного бачка при установке двигателя MAN заменить после обкатки, а в дальнейшем менять после каждых 30000 км пробега.

Регулировка рулевого механизма

Регулировка рулевого механизма включает регулировку подшипников винта и регулировку зацепления зубчатого сектора и гайки - рейки. Регулировку механизма следует начинать с подшипников винта в такой последовательности:

- снять рулевой механизм:

- слить рабочую жидкость из рулевого механизма, отвернув сливную пробку:

- закрепить рулевой механизм в тисках и проушины корпуса в горизонтальном положении вверх сектором;

- поворотом входного вала (рисунок 45) установить гайкурейку 3 и сектор 7 в одно из крайних положений (левое или правое);

- определить момент, необходимый для проворачивания входного вала по направлению из крайнего положения в среднее (примерно на угол 30°). если момент меньше 0,9 Н.м, необходимо отрегулировать натяг в подшипниках 29, уменьшив количество прокладок 1.

После регулировки момент, необходимый для проворачивания входного вала, должен находиться в пределах 0.9- 1,5 Н.м (0,10-0,15 кгс.м). Для проверки наличия люфта в зубчатом зацеплении нужно вращением входного вала установить гайку-рейку и зубчатый сектор в среднее положение (полное число оборотов входного вала делится пополам), установить сошку на вал сектора 7. Покачиванием сошки в обе стороны определить наличие люфта (при наличии люфта слышен стук в зубчатом зацеплении и, кроме того, вал сектора поворачивается, а входной вал неподвижен). Наличие люфта можно также определить поворотом входного вала влево и вправо до начала закрутки торсиона, застопорив при этом вал сектора.

Для регулировки зубчатого зацепления необходимо снять крышки 10 и 16 и повернуть вкладыши 8, 15 по часовой стрелке на один и тот же угол (если смотреть со стороны вала сектора) так, чтобы исключить зазор в зубчатом зацеплении. Установку крышек 10 и 16 производить таким образом, чтобы штифты 9 вошли в отверстия во вкладышах 8, 15, расположенных в одной диаметральной плоскости с резьбовыми отверстиями в корпусе под крепление крышек. При незначительном несовпадении отверстий с резьбовыми отверстиями корпуса вкладыши 8, 15 повернуть в ту или другую сторону до совпадения вышеуказанных отверстий, обратив при этом внимание на отсутствие зазора в зубчатом зацеплении. Штифты 9 должны располагаться друг против друга по одной линии.

После регулировки крышки 10, 16 при установке можно повернуть на 90, 180 и 270 градусов относительно первоначального положения.

После установки крышек момент, необходимый для проворачивания входного вала в среднем положении, должен быть в пределах 2,9 - 4,5 Н.м (0,29 - 0,45 кгс.м).

После проведения регулировочных работ рулевой механизм установить на автомобиль и, подсоединив его к рулевой колонке и гидроцилиндру, проверьте работу рулевого управления.

Регулировка углов поворота сектора 7 (рисунок 45), при которых происходит срабатывание клапана ограничения давления 13, осуществляется непосредственно на автомобиле следующим образом:

Для увеличения углов поворота сектора 7 и, следовательно, управляемых колес влево до заданной величины, необходимо отвернуть контргайку 24 до выхода из соприкосновения с корпусом 23, и поворачивать пробку 22 против часовой стрелки, при этом гайка 21 со штоком 20 и рычагом 19 будет перемещаться вниз, обеспечивая удаление ролика 18 от боковой грани 17 сектора 7.

После проведения регулировки контргайку 24 завернуть, придерживая от поворота пробку 22.

Для уменьшения углов поворота сектора 7 и, следовательно, управляемых колес до заданной величины влево, необходимо отвернуть контргайку 24 до выхода из соприкосновения с корпусом 23 и, поворачивать пробку 22 по часовой стрелке, при этом гайка 21 со штоком 20 и рычагом 19 будут перемещаться вверх, обеспечивая приближение ролика 18 к боковой грани 17 сектора 7.

После проведения регулировки контргайку 24 завернуть, придерживая от проворота пробку 22.

Для увеличения или уменьшения угла поворота сектора и, следовательно, управляемых колес до заданной величины вправо аналогичной регулировкой ролик 26 с рычагом 25 удаляется или приближается к грани 27 сектора 7.

Регулировка рулевой колонки по углу наклона и высоте осуществляется при нажатии на педаль 8 (рисунок 46).

В начальный момент нажатия на педаль выходит из зацепления рейка 4 и обеспечивается регулировка положения рулевого колеса только по углу наклона.При перемещении педали на полный ход выходит из зацепления и рейка 2, при этом обеспечивается регулировка положения рулевого колеса по углу наклона и высоте.

После установки рулевой колонки в удобное положение рулевого колеса педаль отпустить.

Роль травмобезопасного устройства выполняет зубчатое зацепление рейки 4 и сектора 5. При воздействии на рулевое колесо зубья зубчатого зацепления срезаются.

Гидроусилитель МАЗ

Появление зазоров в шаровых пальцах существенным образом сказывается на общем люфте рулевого управления. Чаще всего зазор увеличивается в шаровом пальце 9 (см. рис. 94), к которому подсоединена продольная тяга, так как через этот шаровой палец передается значительно большее усилие, чем через шаровой палец рулевой сошки.

Для регулировки зазоров в шаровых пальцах гидроусилитель частично разобрать. Поэтому лучше всего регулировку выполнять на гидроусилителе, снятом с автомобиля.

Порядок регулировки следующий.

Регулировка зазора в шарнире продольной тяги:

- снять трубопроводы;

- зажать гидроусилитель в тиски и ослабить контргайку крепления цилиндра;

- вывернуть корпус шарниров из цилиндра;

- закрепить корпус шарниров в тисках, ослабить стопорный винт в гайке 7 (см. рис. 94);

- завернуть гайку 7 до упора, после чего надежно затянуть стопорный винт;

- собрать корпус шаровых пальцев с цилиндром. Затянуть до конца и отвернуть до положения, позволяющего подсоединить трубопроводы.

Регулировка зазора в шарнире рулевой сошки:

- закрепить гидроусилитель в тисках;

- снять крышку 12 распределителя, расшплинтовать и отвернуть гайку;

- отвернуть болты крепления корпуса золотника и снять корпус вместе с золотником;

- вывернуть стопорный винт пробки 29;

- завернуть пробку 29 до упора и отвернуть назад до совпадения отверстия под стопорный винт с ближайшей прорезью стакана 36;

- завернуть стопорный винт до упора;

- установить и закрепить корпус золотника;

- вставить золотник в гнездо корпуса, поставить пробку 32 золотника, затянуть гайку до упора, отвернуть на 1/12 оборота и зашплинтовать ее;

- установить и закрепить крышку 12 и трубопроводы;

- установить гидроусилитель на автомобиль.

Возможные неисправности рулевого управления и способы их устранения приведены в. табл. 11.

Недостаточное или неравномерное усиление

Недостаточное натяжение ремня привода насоса

Отрегулировать натяжение ремня

Пониженный уровень масла в бачке насоса гидроусилителя

Вспенивание масла в бачке, наличие воздуха в гидросистеме

Удалить воздух из системы. Если воздух не удаляется, проверить затяжку всех соединений

Полное отсутствие усиления при различных оборотах коленчатого вала двигателя

Засорение нагнетательной и сливной магистрали гидросистемы

Разобрать магистрали и проверить проходимость входящих в них трубопроводов и шлангов

Отсутствует усиление при повороте в одну сторону

Заедание золотника распределителя гидроусилителя рулевого управления

Разобрать распределитель, найти и устранить причину заеданий

Заедание стакана шаровых пальцев гидроусилителя

Разобрать гидроусилитель и устранить причину заедания стакана

Люфт в соединении золотника со стаканом шарового пальца рулевой сошки

Снять переднюю крышку распределителя, устранить люфт, подтягивая гайку до выбора зазора между гайкой и золотником, а затем зашплинтовать

Ремонт гидроусилителя МАЗ

Снятие гидроусилителя с автомобиля. Для снятия необходимо:

- отсоединить от гидроусилителя нагнетательный и сливной шланги;

- отвернуть гайку стяжного болта крепления пальца головки штока гидроусилителя и выбить болт из кронштейна;

- выбить палец крепления головки штока гидроусилителя;

- расшплинтовать и отвернуть гайки крепления гидроусилителя к рулевой сошке и продольной тяге;

- при помощи выколотки выбить пальцы из отверстий рулевой сошки и наконечника продольной тяги. Снять гидроусилитель. Порядок разборки гидроусилителя следующий: снять трубопроводы и штуцеры;

- расшплинтовать резьбовое соединение головки штока со штоком и отвернуть головку. Снять наружную шайбу крепления; чехла;

- при износе резиновой втулки головку разобрать, для чего отвернуть гайку и выпрессовать стальную втулку, а затем и резиновую втулку;

- снять хомут крепления чехла, чехол и внутреннюю шайбу его крепления;

- отвернуть болты крепления крышки цилиндра гидроусилителя, снять шайбу, извлечь стопорное кольцо, сдвинув крышку цилиндра назад, извлечь крышку;

- извлечь поршень со штоком и разобрать его;

- отвернуть контргайку крепления цилиндра и отвернуть цилиндр;

- снять хомуты крепления уплотнителей шаровых пальцев и сами уплотнители;

- вывернуть стопорный винт, отвернуть регулировочную гайку 7 (см. рис. 94), извлечь толкатель 8, пружину, сухари и шаровой палец 9;

- отвернуть болты крепления крышки 12 и снять крышку; расшплинтовать гайку крепления золотника и отвернуть ее, вынуть пробку 32;

- отвернуть болты крепления корпуса золотника, снять корпус, вынуть золотник;

- вывернуть стопорный винт, отвернуть пробку 29, извлечь болт, толкатель 8, пружину, сухари и палец 10;

- извлечь стакан 36;

- отвернуть пробку обратного клапана 35 и извлечь пружину и. шарик.

После разборки детали гидроусилителя внимательно осмотреть.

На поверхностях золотника, стакана шарового пальца рулевой сошки и их корпусах не допускаются задиры и забоины. На рабочих поверхностях шаровых пальцев и сухарей не должно быть наминов и чрезмерных износов, а на резиновых кольцах заметных повреждений и износа.

При обнаружении указанных повреждений эти детали заменить новыми.

Собирают гидроусилитель в порядке, обратном разборке. Перед сборкой трущиеся поверхности золотника, стакана и пальцев; смазать тонким слоем солидола и убедиться, что золотник и стакан перемещаются в своих корпусах свободно, без. заеданий.

Зазор в шаровых шарнирах регулировать, как описано выше.

После сборки шаровые шарниры смазать солидолом через масленку 18.

Устанавливать гидроусилитель на автомобиль в порядке, обратном снятию.

При установке гидроусилителя гайки крепления пальцев надежно затянуть и тщательно зашплинтовать.

Техническое обслуживание гидроусилителя МАЗ

При эксплуатации автомобиля систематически проверять крепление гидроусилителя к кронштейну рамы автомобиля, крепление шкива насоса гидроусилителя и периодически подтягивать гайки шаровых пальцев распределителя.

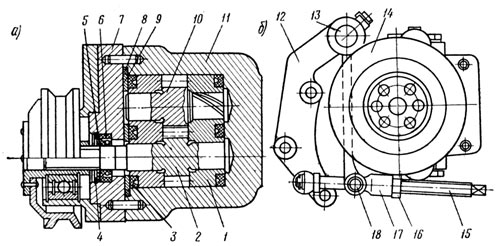

При каждом техническом обслуживании проверять натяжение ремня привода насоса. Натяжение ремня регулируют с помощью винта 15 (рис. 96, б). При правильном натяжении прогиб в средней части ремня под усилием 4 кГ должен быть в пределах 10—15 мм. После регулировки винт законтрить гайкой 16.

Регулярно, в сроки, указанные в карте смазки, проверять уровень масла в бачке насоса гидроусилителя, менять масло в системе гидроусилителя и промывать фильтр бачка.

Ежедневно проверять герметичность соединений и уплотнений гидроусилителя, насоса, трубопроводов и шлангов системы.

Для системы гидроусилителя рулевого управления применять только чистое отфильтрованное масло, указанное в карте смазки. Заливать масло в бачок насоса на 10—15 мм ниже верхней кромки бачка через воронку с двойной мелкой сеткой. При заливке масла нельзя взбалтывать или перемешивать его в посуде.

Применение загрязненного масла вызывает быстрый износ деталей насоса, распределителя и силового цилиндра гидроусилителя.

При проверке уровня масла в бачке насоса при каждом техническом обслуживании (ТО-1) передние колеса автомобиля должны быть установлены прямо.

При каждом ТО-2 вынуть фильтр из бачка и промыть. При значительном засорении фильтра отвердевшими отложениями промыть его растворителем, применяемым при окраске автомобилей. Перед снятием фильтра крышку бачка тщательно очистить от грязи.

При смене масла, которая проводится 2 раза в год (при сезонном обслуживании), поднять переднюю ось автомобиля так, чтобы колеса не касались земли.

Для слива масла из системы необходимо:

- отсоединить бачок и, сняв крышку, слить масло;

- отсоединить от распределителя трубопроводы нагнетательной и сливной магистрали и слить через них масло из насоса;

- медленно поворачивая рулевое колесо влево и вправо до упора, слить масло из силового цилиндра.

После слива масла промыть бачок гидроусилителя, для чего:

- вынуть из бачка фильтр, промыть его, как указывалось выше;

- тщательно протереть бачок изнутри, удалив из него остатки загрязненного масла;

- установить промытый фильтр в бачок;

- залить в бачок через воронку с двойной мелкой сеткой свежее масло и подождать, пока оно сольется через трубопроводы.

При заливке свежего масла обеспечить полное удаление воздуха из системы. Для этого необходимо:

- долить масло в бачок до нужного уровня и не трогать систему около двух минут;

- пустить двигатель и дать ему поработать на малых оборотах в течение двух минут;

- медленно повернуть рулевое колесо 2 раза до упора вправо и влево, пока не прекратится выделение пузырьков воздуха в бачке. При необходимости долить масло до указанного выше уровня; установить на место крышку бачка и детали ее крепления;

- повернуть колеса вправо и влево, проверив легкость управления и отсутствие утечек масла.

Зазоры в шаровых пальцах проверять при работающем двигателе при каждом ТО-1 резким повертыванием рулевого колеса вправо и влево.

В шарнире продольной рулевой тяги люфта не должно быть. В шарнире рулевой сошки при неработающем двигателе люфт должен быть не более 4 мм, а при работающем — до 2 мм.

Устройство и работа гидроусилителя

Гидроусилитель (рис. 94) представляет собой агрегат, состоящий из распределителя и силового цилиндра в сборе. В гидросистему усилителя входит шестеренчатый насос НШ-10Е, установленный на двигателе автомобиля, бачок для масла и трубопроводы.

Рис. 94. Гидроусилитель рулевого управления МАЗ:

1 — силовой цилиндр; 2 — шток; 3 — нагнетательный трубопровод; 4 — поршень; 5 — пробка; 6 — корпус шаровых шарниров; 7 — регулировочная гайка люфта шарового шарнира продольной тяги; 8 — толкатель; 9 — шаровой палец продольной тяги; 10 — шаровой палец рулевой сошки; 11 — сливной трубопровод; 12 — крышка; 13 — корпус распределителя; 14 — фланец; 15 — трубопровод к надпоршневой полости силового цилиндра; 16 — хомут крепления уплотнителя; 17 — трубопровод к поршневой полости силового цилиндра; 18 — масленка; 19 — штифты фиксации сухарей; 20 — стопорный винт; 21 — крышка силового цилиндра; 22 — винт; 23 — внутренняя шайба крепления чехла; 24 — головка штока; 25 — шплинт; 26 — штуцер сливной магистрали; 27 — штуцер нагнетательной магистрали; 28 — держатель шлангов; 29 — регулировочная пробка люфта шарового шарнира рулевой сошки; 30 — золотник; 31 — пробка; 32 — пробка золотника; 33 — стяжной болт; 34 — соединительный канал; 35 — обратный клапан; 36 — стакан

Распределитель состоит из корпуса 13 и золотника 30. Цапфы золотника уплотнены резиновыми кольцами круглого сечения — одна непосредственно в корпусе, другая в пробке 32, вставленной в корпус и закрытой крышкой 12.

На внутренней поверхности корпуса золотника имеются три кольцевые канавки. Крайние из них сообщены каналом между собой и с нагнетательной магистралью насоса, средняя — через сливную магистраль с бачком насоса. На поверхности золотника имеются две кольцевые канавки, сообщенные соединительными каналами 34 с замкнутыми объемами, называемыми реактивными камерами.

Корпус золотника прикреплен к фланцу корпуса 6 шарниров. В корпусе 6 размещены два шаровых пальца — 10, к которому закреплена рулевая сошка, и 9, соединенный с продольной рулевой тягой. Оба пальца зажаты между сферическими сухарями пробкой 29 и регулировочной гайкой 7 посредством пружин. Затяжка сухарей ограничивается толкателями 8. От попадания грязи внутрь шарниры предохранены резиновыми уплотнителями, закрепленными на кожухе хомутами.

Пальцы в определенных пределах могут поворачиваться в сухарях, которые удерживаются от вращения штифтами 19, входящими в пазы сухарей.

Палец 10 рулевой сошки закреплен в стакане 36, который может перемещаться в корпусе 6 в осевом направлении в пределах 4 мм. Это перемещение ограничивается буртиком пробки 29, завернутой в стакан. Буртик в крайних положениях упирается в торец корпуса 13 распределителя и в торец корпуса 6 шаровых шарниров. Вместе со стаканом 36 перемещается и золотник 30, так как он связан с ним жестко при помощи болта и гайки.

Силовой цилиндр 1 соединен с другим концом корпуса 6 шарниров при помощи резьбового соединения и законтрен гайкой. В цилиндре перемещается поршень 4, связанный гайкой со штоком 2. Поршень уплотнен двумя чугунными кольцами. Полость цилиндра закрыта с одной стороны пробкой 5, уплотненной резиновым кольцом, с другой — крышкой 21, уплотненной таким же кольцом и запертой стопорным кольцом и шайбой, к которой крышка подтянута болтами. Шток уплотнен в крышке резиновым кольцом, защищенным грязесъемником. Наружная часть штока защищена от загрязнения резиновым гофрированным чехлом. На конце штока при помощи резьбового соединения закреплена головка 24, в которой размещены резиновая и стальная втулки.

Резиновая втулка заперта с торцов буртиком стальной втулки и гайкой. Полость силового цилиндра разделена поршнем на две части: подпоршневую и надпоршневую. Эти полости соединены трубопроводами 15 и 17 с каналами в корпусе распределителя, которые заканчиваются каналами, выходящими в полость корпуса между кольцевыми проточками.

Подпоршневая и надпоршневая полости силового цилиндра могут соединяться между собой через обратный клапан 35, состоящий из шарика и пружины, поджатой пробкой.

Работает гидроусилитель следующим образом (рис. 95). При работающем двигателе автомобиля насос 11 непрерывно подает в гидроусилитель 14 масло, которое в зависимости от направления движения автомобиля либо возвращается обратно в бачок 10, либо подается в одну из рабочих полостей (А или Б) силового цилиндра 8 через трубопроводы 5 и 6. Другая полость при этом соединена через сливную магистраль 12 с бачком 10.

Давление масла через каналы 3 в золотнике 2 всегда передается в реактивные камеры 1 и стремится установить золотник в нейтральное по отношению к корпусу положение.

При прямолинейном движении автомобиля (рис. 95, а) масло подается насосом по нагнетательному шлангу 13 в крайние кольцевые полости 20 распределителя, а оттуда через зазоры между кромками канавок золотника и корпуса — в среднюю кольцевую полость 21 и далее по сливной магистрали 12 в бачок 10.

При повороте рулевого колеса влево (рис. 95, б) и вправо (рис. 95, в) рулевая сошка 19 через шаровой палец 18 перемещает золотник в сторону от нейтрального положения. При этом нагнетательная 20 и сливная 21 полости в корпусе золотника разобщаются и жидкость начинает поступать в соответствующую полость силового цилиндра, перемещая цилиндр 8 относительно поршня 7, закрепленного на штоке 15. Движение цилиндра передается управляемым колесам через шаровой палец 17 и связанную с ним продольную рулевую тягу 16.

Если прекратить вращение рулевого колеса 9, золотник останавливается, а корпус надвигается на него, устанавливаясь в нейтральное положение. Начинается слив масла в бачок, и поворот колес прекращается.

Гидроусилитель обладает высокой чувствительностью. Для поворота колес автомобиля необходимо перемещение золотника на 0,4—0,6 мм.

С повышением сопротивления повороту колес увеличивается и давление масла в рабочей полости силового цилиндра. Это давление передается в реактивные камеры и стремится установить золотник в нейтральное положение.

Рис. 95. Схема работы гидроусилителя рулевого управления МАЗ:

1 — реактивная камера; 2 — золотник; 3 — каналы; 4 — корпус распределителя; 5 и 6 — трубопроводы; 7 — поршень; 8 — силовой цилиндр; 9 — рулевое колесо; 10 — бачок; 11 — насос; 12 — сливная магистраль; 13 — нагнетательный шланг; 14 — гидроусилитель; 15 — шток поршня; 16 — продольная рулевая тяга; 17 и 18 — шаровые пальцы; 19 — рулевая сошка; 20 — нагнетательная полость; 21 — сливная полость; 22 — обратный клапан

Рис. 96. Насос гидроусилителя МАЗ:

а — насос; б — натяжное устройство; 1 — правая втулка; 2 — ведомая шестерня; 3 — уплотнительное кольцо; 4 — стопорное кольцо; 5 — опорное кольцо; 6 — манжета; 7 — крышка; 8 — уплотнительное кольцо; 9 — ведущая шестерня; 10 — втулка левая; 11 — корпус насоса; 12 — неподвижный кронштейн; 13 — ось; 14 — шкив; 15 — регулировочный винт; 16 — контргайка; 17 — вилка; 18 — палец

Вследствие усиливающего эффекта гидроусилителя усилие на рулевом колесе в начале поворота колес не превышает 5 кГ, а наибольшее усилие — около 20 кГ.

В системе гидроусилителя имеется предохранительный клапан, установленный на силовом цилиндре. Клапан отрегулирован на заводе на давление в системе 80—90 кГ/см2. Регулировка клапана в автохозяйствах запрещается.

Следует иметь в виду, что допускается лишь кратковременная работа рулевого управления при неработающем усилителе, так как при этом значительно возрастает усилие на рулевом колесе и увеличивается его свободный ход. Скорость движения автомобиля с неработающим усилителем не должна превышать 20 км/ч.

Насос гидроусилителя рулевого управления шестеренчатого типа НШ-10Е (рис. 96) установлен на левой стороне двигателя и приводится в действие от коленчатого вала двигателя посредством клинового ремня. Бачок для рабочей жидкости установлен на рамке радиатора.

Читайте также: