Двигатели внутреннего сгорания работают только на бензине только на керосине только на горючем газе

Обновлено: 27.04.2024

Один из самых распространенных двигателей — двигатель внутреннего сгорания (ДВС). Его устанавливают на автомобили, корабли, тракторы, моторные лодки и т. д., во всем мире насчитываются сотни миллионов таких двигателей. Существует два типа двигателей внутреннего сгорания — бензиновые и дизели.

Бензиновые двигатели внутреннего сгорания работают на жидком горючем (бензине, керосине и т. п.) или на горючем газе (сохраняемом в сжатом виде в стальных баллонах или добываемом сухой перегонкой из дерева). Проектируют двигатели, где горючим будет водород.

Основная часть ДВС — один или несколько цилиндров, внутри которых происходит сжигание топлива. Отсюда и название двигателя.

Внутри цилиндра движется поршень — металлический стакан, опоясанный пружинящими кольцами (поршневые кольца), вложенными в канавки на поршне. Поршневые кольца не пропускают газов, образующихся при сгорании топлива, в промежутки между поршнем и стенками цилиндра. Поршень снабжен металлическим стержнем — пальцем, он соединяет поршень с шатуном. Шатун передает движения поршня коленчатому валу (см. рис.).

Верхняя часть цилиндра сообщается с двумя каналами, закрытыми клапанами. Через один из каналов — впускной подается горючая смесь, через другой — выпускной удаляются продукты сгорания. В верхней части цилиндра помещается свеча — приспособление для зажигания горючей смеси посредством электрической искры.

Наибольшее распространение в технике получил четырехтактный двигатель. Рассмотрим его работу. 1-й такт — впуск (всасывание). Открывается впускной клапан. Поршень, двигаясь вниз, засасывает в цилиндр горючую смесь. 2-й такт — сжатие. Впускной клапан закрывается. Поршень, двигаясь вверх, сжимает горючую смесь, при сжатии она нагревается. 3-й такт — рабочий ход. Поршень достигает верхнего положения. Смесь поджигается электрической искрой свечи. Сила давления газов — раскаленных продуктов горения — толкает поршень вниз. Движение поршня передается коленчатому валу, вал поворачивается, и тем самым производится полезная работа. Производя работу и расширяясь, продукты сгорания охлаждаются, давление в цилиндре падает почти до атмосферного. 4-й такт — выпуск (выхлоп). Открывается выпускной клапан, отработанные продукты сгорания выбрасываются через глушитель в атмосферу.

Из 4 тактов двигателя только один, третий, — рабочий. Поэтому двигатель снабжают маховиком, инерционным двигателем, запасающим энергию, за счет которой коленчатый вал (см. Валы и оси машин) вращается в течение остальных тактов. Отметим, что одноцилиндровые двигатели устанавливают главным образом на мотоциклах. На автомобилях, тракторах для более равномерной работы ставят 4, 6, 8 и более цилиндров на общем валу. Двигатели с цилиндрами, установленными в виде звезды вокруг одного вала, получили название звездообразных.

Мощность звездообразных двигателей достигает 4 МВт. Используют их главным образом в авиации.

Дизель — другой тип двигателя внутреннего сгорания. Воспламенение в его цилиндрах происходит при впрыскивании топлива в воздух, предварительно сжатый поршнем и, следовательно, нагретый до высокой температуры. Этим он отличается от бензинового двигателя внутреннего сгорания, в котором используется особое устройство для воспламенения топлива.

Первый дизельный двигатель был построен в 1897 г. немецким инженером Р. Дизелем и получил название от его имени.

Конструктивно дизель мало чем отличается от бензинового двигателя внутреннего сгорания. На рисунке видно, что у него есть цилиндр, поршень, клапаны. И принцип действия дизеля тот же. Но есть и отличия: в головке цилиндра находится топливный клапан — форсунка. Назначение ее — в определенные фазы вращения коленчатого вала впрыскивать топливо в цилиндр. Клапаны, топливный насос, питающий форсунку, получают движение от распределительного вала, который, в свою очередь, приводится в движение от коленчатого вала двигателя.

Пусть начальным положением поршня будет верхняя мертвая точка. При движении поршня вниз (1-й такт) открывается впускной клапан, через который засасывается воздух. Впускной клапан при обратном ходе поршня закрывается и в продолжение всего 2-го такта остается закрытым.

В цилиндре дизеля происходит сжатие воздуха (в бензиновом двигателе внутреннего сгорания на этой фазе сжимается горючая смесь). Степень сжатия в дизелях в 2—2,5 раза больше, вследствие чего температура воздуха в конце сжатия поднимается до температуры, достаточной для воспламенения топлива. В момент подхода поршня в верхнюю мертвую точку начинается подача топлива в цилиндр из форсунки. Попадая в горячий воздух, мелкораспыленное топливо самовозгорается. Сгорание топлива (в 3-м такте) происходит не сразу, как в бензиновых двигателях внутреннего сгорания, а постепенно, в продолжение некоторой части хода поршня вниз, объем пространства в цилиндре, где топливо сгорает, увеличивается. Поэтому давление газов во время работы форсунки остается постоянным.

Когда поршень возвращается в нижнюю мертвую точку, открывается выпускной клапан, и давление газов сразу падает, после чего заканчивается 4-й такт, поршень возвращается в верхнюю мертвую точку.

Далее цикл повторяется. Дизель относится к наиболее экономичным тепловым двигателям (КПД достигает 44%), он работает на дешевых видах топлива. Сконструированы и построены двигатели мощностью до 30 ООО кВт. Дизели используются главным образом на судах, тепловозах, тракторах, грузовиках, передвижных электростанциях.

Двигатель внутреннего сгорания — очень распространённый вид теплового двигателя. Топливо в нём сгорает прямо в цилиндре, внутри самого двигателя. Отсюда и происходит название этого двигателя.

Двигатели внутреннего сгорания работают на жидком топливе (бензин, керосин, нефть) или на горючем газе.

Тепловые двигатели такого типа обычно устанавливают на автомобили.

На рисунке 26 показан простейший двигатель внутреннего сгорания в разрезе.

Рис. 26. Двигатель внутреннего сгорания в разрезе

Двигатель состоит из цилиндра, в котором перемещается поршень 3, соединённый при помощи шатуна 4 с коленчатым валом 5.

В верхней части цилиндра имеется два клапана 1 и 2, которые при работе двигателя автоматически открываются и закрываются в нужные моменты. Через клапан 1 в цилиндр поступает горючая смесь, которая воспламеняется с помощью свечи 6, а через клапан 2 выпускаются отработавшие газы.

В цилиндре такого двигателя периодически происходит сгорание горючей смеси, состоящей из паров бензина и воздуха. Температура газообразных продуктов сгорания достигает 1600—1800 °С. Давление на поршень при этом резко возрастает.

Расширяясь, газы толкают поршень, а вместе с ним и коленчатый вал, совершая механическую работу. При этом они охлаждаются, так как часть внутренней энергии газов превращается в механическую энергию.

Рассмотрим более подробно схему работы такого двигателя. Крайние положения поршня в цилиндре называют мёртвыми точками. Расстояние, проходимое поршнем от одной мёртвой точки до другой, называют ходом поршня.

Один рабочий цикл в двигателе происходит за четыре хода поршня, или, как говорят, за четыре такта. Поэтому такие двигатели называют четырёхтактными.

Один ход поршня, или один такт двигателя, совершается за пол-оборота коленчатого вала.

Рис. 27. Циклы работы двигателя внутреннего сгорания

При повороте вала двигателя в начале первого такта поршень движется вниз (рис. 27, а). Объём над поршнем увеличивается. Вследствие этого в цилиндре создаётся разрежение. В это время открывается клапан 2 и в цилиндр входит горючая смесь. К концу первого такта цилиндр заполняется горючей смесью, а клапан 1 закрывается.

При дальнейшем повороте вала поршень движется вверх (второй такт) и сжимает горючую смесь (рис. 27, б). В конце второго такта, когда поршень дойдёт до крайнего верхнего положения, сжатая горючая смесь воспламеняется (от электрической искры) и быстро сгорает.

Двигатель внутреннего сгорания:

а - мотоцикла; б - автомобиля; в - самолета

Образующиеся при сгорании газы давят на поршень и толкают его вниз (рис. 27, в). Под действием расширяющихся нагретых газов (третий такт) двигатель совершает работу, поэтому этот такт называют рабочим ходом. Движение поршня передаётся шатуну, а через него коленчатому валу с маховиком. Получив сильный толчок, маховик продолжает вращаться по инерции и перемещает скреплённый с ним поршень при последующих тактах. Второй и третий такты происходят при закрытых клапанах.

Дизель Рудольф (1858—1913)

Немецкий инженер, создатель двигателя внутреннего сгорания используемого по настоящее время.

В конце третьего такта открывается клапан 2, и через него продукты сгорания выходят из цилиндра в атмосферу. Выпуск продуктов сгорания продолжается и в течение четвёртого такта, когда поршень движется вверх (рис. 27, г). В конце четвёртого такта клапан 2 закрывается.

Итак, цикл двигателя состоит из следующих четырёх процессов (тактов): впуска, сжатия, рабочего хода, выпуска.

В автомобилях используют чаще всего четырёхцилиндровые двигатели внутреннего сгорания. Работа цилиндров согласуется так, что в каждом из них поочерёдно происходит рабочий ход и коленчатый вал всё время получает энергию от одного из поршней. Имеются и восьмицилиндровые двигатели. Многоцилиндровые двигатели в лучшей степени обеспечивают равномерность вращения вала и имеют большую мощность.

Применение двигателей внутреннего сгорания чрезвычайно разнообразно. Они приводят в движение самолёты, теплоходы, автомобили, тракторы, тепловозы. Мощные двигатели внутреннего сгорания устанавливают на речных и морских судах.

Тест по физике Тепловые машины для 8 класса с ответами. Тест состоит из 6 заданий.

1. К тепловым двигателям относятся

1) только двигатели внутреннего сгорания и паровые машины

2) только паровые и газовые турбины

3) только реактивные двигатели

4) все выше перечисленные устройства

2. Двигатели внутреннего сгорания работают

1) только на бензине

2) только на керосине

3) только на горючем газе

4) на всех выше перечисленных видах топлива

3. На каком из рисунков изображён такт двигателя внутреннего сгорания, называемый сжатием?

4. КПД теплового двигателя равен 30%. Это означает, что отношение

1) количества теплоты, полученного двигателем в результате сгорания топлива, к массе этого топлива равно 0,3

2) количества теплоты, полученного двигателем от нагревателя, ко времени, в течение которого оно передавалось, равно 0,3

3) совершённой двигателем полезной работы к энергии, полученной им от нагревателя, равно 0,3

4) совершённой двигателем полезной работы к массе топлива, сгоревшего при этом, равно 0,3

5. При повышении температуры твёрдого (или жидкого) тела его внутренняя энергия увеличивается. Если температура твёрдого (или жидкого) тела понижается, то его внутренняя энергия

1) может только уменьшаться

2) не изменяется

3) может только увеличиваться

4) может как увеличиваться, так и уменьшаться в зависимости от скорости теплоотвода

6. Транспортное средство, двигаясь с постоянной скоростью, совершает за 1 мин полезную работу 4,2 МДж, сжигая при этом 300 г солярки. Удельная теплота сгорания солярки 42 700 кДж/кг. Определите КПД теплового двигателя транспортного средства (в %). Ответ округлите до целых.

Ответы на тест по физике Тепловые машины для 8 класса

1-4

2-4

3-2

4-3

5-1

6. 33%

На сегодняшний день ДВС в основном представлен двумя обширными группами:

1). "Бензиновые".

2). "Дизельные".

Судя по названию можно подумать — что вся разница в применяемом топливе.

На самом деле "бензиновые" двигатели прекрасно работают на целом списке горючих газов(метане, пропане, бутане и куче других), а также на легроине, газолине, керосине, метаноле, эфирах, спиртах и т.п.

"Дизельный" двигатель менее всеяден, но тоже не погнушается керосином, моторным или иным маслом(вплоть до растительного), некоторыми эфирами и спиртами, бензином с конской добавкой моторного масла, мазутом.

Есть одна тенденция — намного проще адаптировать двигатель к более "лёгким" топливам, чем к более "тяжёлым". Если добавить моторного масла или солярки в бак "бензиновому" двигателю — то сгорит только небольшая часть более "тяжелого" топлива. При том, что перемешано с бензином будет идеально(практически на молекулярном уровне) — молекулы "тяжёлого" топлива сгорают в "бензиновом" двигателе крайне неохотно…

А вот лёгкое топливо в "дизельном" двигателе и само сгорает лучше родного, и сгорание родного топлива улучшает…

Работа двигателя на "неродном" топливе или на разного рода коктейлях и суррогатах часто вызывает ухудшение характеристик двигателя, а также может вызвать ускоренный износ и даже поломку некоторых узлов — потому так не любят иностранные компании поставлять на просторы бывшего СССР некоторые свои автомобили.

С другой стороны, если собрать все углеводородные топлива на тест — испарить, смешать с воздухом в стехиометрической пропорции и запалить в ФАКЕЛЕ — то окажется что характеристики СГОРАНИЯ всех этих топлив отличаются не сильно. Такие основные характеристики как температура сгорания, теплотворная способность — всё это практически одинаково…

Кардинально отличаются только характеристики ИСПАРЕНИЯ и ВОСПЛАМЕНЕНИЯ.

Топлива для "бензиновых" двигателей характеризуются ДЕТОНАЦИОННОЙ СТОЙКОСТЬЮ.

Они НЕ должны самопроизвольно воспламеняться при повышении давления и температуры. Стойкость к САМОвоспламенению определяет низкую СКОРОСТЬ ВОСПЛАМЕНЕНИЯ этих топлив.

Эта основная характеристика топлива для "бензиновых" двигателей называется ОКТАНОВЫМ ЧИСЛОМ.

Топлива для "дизельных" двигателей характеризуются параметрами САМОВОСПЛАМЕНЕНИЯ.

Склонность к САМОвоспламенению определяет высокую СКОРОСТЬ ВОСПЛАМЕНЕНИЯ этих топлив.

Эта основная характеристика топлива для "дизельных" двигателей называется ЦЕТАНОВЫМ ЧИСЛОМ.

Если взять два стакана с этими топливами и попытаться ВОСПЛАМЕНИТЬ например спичкой — то картина воспламенения покажется обратной — "бензиновое" топливо воспламенится легче, чем "дизельное". Связано это с тем, что в ЖИДКОМ виде НИКАКИЕ топлива не горят вообще. Горит всегда и только ГАЗООБРАЗНАЯ СМЕСЬ топлива с окислителем.

А скорость испарения "бензиновых"("лёгких") топлив в разы и порядки выше, чем топлив "дизельных"("тяжёлых").

Именно ХАРАКТЕРИСТИКИ ТОПЛИВ и определяют НАПРЯМУЮ и КОНСТРУКЦИЮ конкретных двигателей и протекающие в них ПРОЦЕССЫ:

1). "БЕНЗИНОВЫЕ" ДВИГАТЕЛИ — являются двигателями с ПРЕДВАРИТЕЛЬНЫМ("внешним") смесеобразованием, ПРИНУДИТЕЛЬНЫМ воспламенением и КОЛИЧЕСТВЕННЫМ регулированием.

В этих двигателях вначале готовится ОДНОРОДНАЯ(гомогенная) смесь близкая к СТЕХИОМЕТРИИ.

СТЕХИОМЕТРИЧЕСКАЯ горючая СМЕСЬ — это такая смесь окислителя и горючего, в которой окислителя ровно столько, сколько необходимо для полного окисления горючего. Стехиометрическая смесь обеспечивает полное сгорание топлива без остатка избыточного окислителя в продуктах горения.

Все молекулы топлива и окислителя к моменту начала воспламенения уже должны буквально "держаться за руки" — находиться в непосредственной близости друг от друга. Малейшее нарушение гомогенности или стехиометрии в большую или меньшую сторону резко ухудшает поджиг смеси и последующее её сгорание.

В областях с бедной или богатой смесью топливо горит медленнее; в зонах с богатой смесью топливо полностью сгореть вообще не может — в выхлопе будет много недогоревшего топлива(углеводородов и угарного газа), мощность и КПД двигателя снизятся.

Потому в идеале в выхлопе "бензинового" двигателя не должно быть ни молекул топлива, ни молекул кислорода.

СМЕСЬ в цилиндры поступает полностью готовая к поджигу в КОЛИЧЕСТВЕ, определяемом газулькой.

Для обеспечения одинаковых условий сгорания разных количеств СМЕСИ в "бензиновом" двигателе для регулировки мощности должен меняться объём камеры сгорания. К сожалению реализовать это так и не сумели до сих пор. Вывернулись по другому — на режимах частичной мощности количество смеси, поступающей в камеру сгорания, ограничивают ДРОССЕЛЬНОЙ ЗАСЛОНКОЙ. На холостом ходу в камеру сгорания поступает в 5 РАЗ меньше СМЕСИ, чем на режиме максимальной мощности — поэтому на холостом ходу и на режимах частичной мощности "бензиновый" двигатель сжимает сильно РАЗРЯЖЁННУЮ СМЕСЬ и к концу такта сжатия и ДАВЛЕНИЕ СМЕСИ и ТЕМПЕРАТУРА СМЕСИ отличаются очень сильно на разных режимах двигателя — потому "бензиновый" двигатель работает более-менее идеально только при полностью открытой дроссельной заслонке.

Фактически "бензиновый" двигатель(особенно ТУРБО"бензиновый") является двигателем с очень переменной степенью ФАКТИЧЕСКОГО сжатия.

НОМИНАЛЬНАЯ степень ФАКТИЧЕСКОГО сжатия ТУРБО"бензинового" двигателя упирается в детонацию, про которую мы поговорим чуть ниже. Часть ФАКТИЧЕСКОГО сжатия СМЕСИ обеспечивается ТУРБОНАГНЕТАТЕЛЕМ — потому ГЕОМЕТРИЧЕСКАЯ степень сжатия ТУРБО"бензинового" двигателя меньше атмосферного на 1-2 единицы. На режимах частичной мощности ФАКТИЧЕСКОЕ сжатие уменьшается по мере прикрывания дроссельной заслонки и уменьшения производительности турбонагнетателя. На режиме холостого хода при минимально открытой дроссельной заслонке ФАКТИЧЕСКАЯ степень сжатия ТУРБО"бензинок" снижается до 2-3…

Как мы знаем — КПД двигателя довольно сильно зависит от степени сжатия:

Надеюсь теперь все поняли почему так прожорливы "бензинки"(а особенно "ТУРБОбензинки") на холостом ходу и режимах частичной мощности? Почему они кипят именно в пробках надеюсь теперь тоже объяснять не нужно?

Сразу скажу, что объём камеры сгорания на самом деле не фига не константа на любом ДВС, как и степень сжатия. Но про всё это безобразие давайте подробно поговорим в отдельной статье про степень сжатия, а сейчас давайте посмотрим как происходит СГОРАНИЕ топлива в "бензиновом" ДВС.

ВОСПЛАМЕНЕНИЕ смеси производится принудительно свечой зажигания.

Тем не менее термин "пропуски воспламенения" актуален исключительно для "бензиновых" двигателей.

И нужно чётко понимать, что с момента воспламенения сгорание в "бензиновом" двигателе становится неуправляемым — оно развивается дальше по той "программе" что была заложена до подачи искрового разряда.

Программа не сложная и данных не вагон — давление, температура и стехиометрия СМЕСИ на момент зажигания, параметры СИСТЕМЫ ЗАЖИГАНИЯ и характеристика изменения ОБЪЁМА камеры сгорания на всём протяжении сгорания смеси.

Вокруг искрового разряда образуется очаг воспламенения, от которого по СМЕСИ начинает распространяться ФРОНТ ПЛАМЕНИ.

По скорости движения ФРОНТА ПЛАМЕНИ горение подразделяется на медленное горение(дефлаграция) и быстрое горение(детонация). Волна дефлаграционного горения распространяется с дозвуковой скоростью, а нагрев исходной смеси осуществляется в основном теплопроводностью. Детонационная волна движется со сверхзвуковой скоростью, при этом химическая реакция поддерживается благодаря нагреву реагентов ударной волной и, в свою очередь, поддерживает устойчивое распространение этой ударной волны.

Сгорание, при котором окислитель и горючее заранее перемешаны на молекулярном уровне, называется горением предварительно перемешанной СМЕСИ(premixed combustion) — ГОМОГЕННОЕ ГОРЕНИЕ.

Наш случай.

Академическая наука обзывает ГОРЕНИЕМ любой "сложный физико-химический процесс превращения исходных веществ в продукты сгорания в ходе экзотермических реакций, сопровождающийся интенсивным выделением тепла". Почему-то наука термодинамика настаивает на том, что в двигателе выделение тепла происходит только на фоне излучения видимого СВЕТА от ПЛАМЕНИ. Не будем в этой статье углубляться в это противоречие. Сейчас нам важно только то, что давление и температура внутри очага пламени намного выше, чем снаружи — зона пламени начинает расширяться и поджимать ещё не охваченные пламенем участки смеси к стенкам цилиндра:

Процесс этот не быстрый(и уж точно не мгновенный), медленное развитие которого и определяет относительно медленное нарастание давления и температуры в камере сгорания. Именно невысокая скорость распространения фронта пламени определяет и возникновение "бензиновой" ДЕТОНАЦИИ. В зонах ещё не охваченных пламенем из-за нарастания температуры и давления возникают очаги САМОВОСПЛАМЕНЕНИЯ, проявляющиеся на индикаторной диаграмме резкими скачками давления:

Поскольку "бензиновое" топливо самовоспламеняется относительно неохотно — то задержка самовоспламенения довольно значительна и обычно самовоспламенение банально не успевает развиться за то время пока движется фронт пламени. Тем не менее "бензиновый" двигатель просто вынужден всегда балансировать на грани появления детонации — потому как отсутствие детонации означает совсем низкую скорость горения смеси(соответственно — нарастания давления и температуры) — при этом топливо просто не успевает полностью воспламениться и сгореть.

Не забываем, что углеводородное топливо в ГОМОГЕННЫХ условиях выгорает этапами — вначале выгорает в основном водород с образованием воды, затем выгорает углерод с образованием угарного газа, затем уже угарный газ выгорает с образованием углекислого газа. При этом 65% энергии цикла образуется именно при сгорании угарного газа. Эта особенность также сильно влияет на динамику цикла сгорания.

Варианты "бензиновых" двигателей с форкамерами и другим "послойным" смесеобразованием, сверхмощными искровыми или лазерными системами зажигания — все они направлены на то, чтобы ВОСПЛАМЕНЕНИЕ смеси сделать как можно более интенсивным без побочного эффекта в виде детонации.

2). "ДИЗЕЛЬНЫЕ" ДВИГАТЕЛИ — являются двигателями с НЕПОСРЕДСТВЕННЫМ("внутренним") смесеобразованием, САМОвоспламенением(воспламенением от сжатия) и КАЧЕСТВЕННЫМ регулированием.

В цилиндрах сжимается чистый воздух, а топливо впрыскивается в жидком виде непосредственно в камеру сгорания под сверхвысоким давлением через распылитель форсунки. Для того чтобы СТАНДАРТНОЕ дизельное топливо самовоспламенилось нужна температура и давление значительно более высокие, чем возникают на этапе сжатия в "бензиновом" двигателе. Потому изначально "дизельный" двигатель имел степень сжатия в два-три раза бОльшую, чем "бензиновый", в котором топливо воспламеняется принудительно за счёт создания ЛОКАЛЬНОГО очага со сверхвысокой температурой. В "дизельном" двигателе локальным очагом отделаться не получается — потому высокую температуру и давление в камере сгорания приходится создавать во всём объёме. Давление в "дизельном" двигателе создаётся настолько высокое, что начинают меняться характеристики топлива — например температура самовоспламенения снижается почти в два раза по сравнению с атмосферным давлением.

Поскольку скорость воспламенения дизельного топлива очень велика — его подают в камеру сгорания ДОЗИРОВАНО, на протяжении 10-50 градусов по коленвалу в зависимости от мощностного режима. Даже при этом "жёсткость" сгорания в "дизельном" двигателе намного выше, чем в "бензиновом". Особенно в момент первоначального воспламенения всего того топлива, что было впрыснуто в камеру сгорания за период задержки воспламенения:

Чтобы уменьшить "жесткость" первоначального сгорания на старых "дизелях" применяли форсунки с предвпрыском — за счёт двупружинной конструкции такая форсунка начинала подачу через жиклёр меньшего сечения:

На новых дизелях подобную функцию реализуют за счёт быстродействия запорного элемента современных форсунок с электронным управлением — перед подачей основной порции топлива такая форсунка кратковременно открывается и впрыскивает небольшую запальную дозу:

После того как воспламенится запальная доза дизельного топлива — начинает впрыскиваться основная. Поскольку впрыск осуществляется уже в пламя, при высоких температуре и давлении — предпламенные реакции у каждой капельки топлива занимают минимальное время. Но поскольку даже в условиях высокой температуры испарение каждой капельки — довольно длительный процесс, то и сгорание КАЖДОЙ КАПЕЛЬКИ происходит в течение довольно длительного времени…

На длительность сгорания каждой капельки ДТ также серьёзное влияние оказывает дефицит кислорода ВБЛИЗИ этой конкретной капельки, нарастающий по мере её сгорания.

Потому в идеале в выхлопе "дизельного" двигателя не должно быть молекул топлива, но кислорода будет довольно много даже на режиме максимальной мощности.

Для интенсификации процесса испарения капелек "дизельного" топлива применяют впрыск под очень высоким давлением. За счёт этого размер капелек значительно уменьшается, а площадь поверхности капелек(с которой и происходит испарение) — стремительно увеличивается. К тому же мелкие капельки быстрее прогреваются, что тоже ускоряет испарение и предпламенные реакции.

Поскольку сгорание происходит на границе жидкой среды(топливо) и газообразной(окислитель) — то скорость сгорания лимитируется скоростью ДИФФУЗИИ(перемешивания) молекул топлива и окислителя — соответственно и сгорание в "дизельном" двигателе — ДИФФУЗИОННОЕ(гетерогенное).

Для улучшения процесса перемешивания частиц топлива и воздуха в "дизельных" двигателях уделяют повышенное внимание ТУРБУЛИЗАЦИИ:

Но даже в таких условиях за цикл сгорания значительное количество окислителя до топлива так и не доберётся — потому в "дизельном" двигателе топлива всегда подаётся значительно меньше, чем его можно сжечь ТЕОРЕТИЧЕСКИ. Подробнее здесь — www.drive2.ru/l/473421120691765334/

После того, как ВОСПЛАМЕНИТСЯ всё топливо в камере сгорания — ДАВЛЕНИЕ достигает своего максимума.

В этот момент поршень начинает стремительно набирать скорость и уходить вниз. Но температура ещё некоторое время нарастает(вопреки термодинамике) и не допускает резкого снижения давления в условиях стремительно увеличивающегося объёма камеры сгорания. Тем не менее температура завязана на давление, давление — на объём камеры сгорания, объём камеры сгорания — на положение поршня. А поршень всё стремительнее уходит вниз — вызывая столь же стремительное замедление процессов сгорания…

Эта картина едина для всех двигателей — и "бензиновых" и "дизельных".

Не будем только забывать, что в "бензиновом" двигателе горит ГОМОГЕННАЯ СМЕСЬ, в которой атомы топлива и окислителя находятся в непосредственной атомарной близости, а в "дизельном" двигателе "горят" капельки мелкораспылённого топлива — потому процесс горения идёт параллельно со смесеобразованием.

Именно скорость испарения топлива в дизельном двигателе и определяет максимальные его обороты.

Всё топливо, что не успело сгореть — вылетит в выхлопную трубу. Поскольку процессы сгорания кардинально разные — у "дизельного" двигателя недогоревшее топливо представлено в основном сажей, а у "бензинового" — угарным газом.

Есть интересный момент, который не в состоянии толком объяснить официальная наука.

По всем канонам термодинамики — скорость горения топлива есть величина постоянная при одинаковых условиях.

По факту мы наблюдаем, что процессы сгорания чудесным образом "подстраиваются" под скорость вращения коленчатого вала. Сгорание протекает без особых эксцессов и на 600 оборотах коленвала и на 6000.

И опережение "зажигания" тут совсем не при чём.

Но об этом в следующих сериях.

Уважаемые подписчики, есть идеи по разработке поршневых двигателей для малой авиации, использующих турбинное топливо. Возможна, также переделка общеизвестных бензиновых движков типа Lycoming и Continental на керосин. Если есть идеи где их можно разработать, и кто бы мог профинансировать , пожалуйста свяжитесь. Павел Скринчук.

Старожил

Pavel Skrinchuk

Новичок

Lukas

Старожил

Pavel Skrinchuk

Новичок

То, что летает, типа Французского SMA и т.д. - очень дорогое, да и мощности у него порой маловато. Некоторые, кто попробывал на нем летать перешли обратно на старый двигатель. Некоторые умники попробывали автомобильные движки приспособить к самолетам, и даже сертификацию получить и продать некоторые из них, от чего покупатели сейчас плюются. Все это лишь подтверждает перезрелость рынка к подобному продукту, что люди покупают что угодно лишбы на Jet A летать. Я бы мог с десяток компаний назвать, больших и маленьких, которые серьезно инвестируют и пытаются заполнить эту нишу на рынке. Но к сожалению, а может и нет, пока еще ни кто не смог предложить достойного двигателя, да еще и по доступной цене.

В моем же случае я предлагаю продавать сертифицированные кит наборы, себестоимость которых будет составлять 2000 дол., а рыночная цена 20 000 дол., которые смогут превратить самолет в "дизельный" (как вы любите его называть). Самолет сможет летать не только на сертифицированном и по всему миру доступном топливе, но также станет мощнее на 15-20%, и долговечнее. Уже имеется пример переделанного бензиногого двигателя Субару на дизель. Верьте или нет, а двигатель уже прошел более 8000 часов и еще в хорошем состоянии. В одной лишь Америке более 200 000 самолетов ждут недождуться когда пробьет час Jet A. Отсюда и размеры потенциального бизнеса нетрудно прикинуть.

Ultranomad

G-NODE

На сегодняшний день выпускается три семейства авиационных дизелей:

Centurion 1.7, 2.0, 2.0s, 4.0

Austro E4 (он же AE 300)

SMA SR305-230 и разработанный на его основе Continental TD-300 (пока еще не сертифицирован)

Павел, очень интересно, но, как говорится, фото и прочие документальные свидетельства в студию! 8000 часов для блока от бензинового двигателя, используемого в дизельном режиме - это просто невероятно много (если, конечно, эти 8000 часов были не на холостом ходу).

Lukas

Старожил

Pavel Skrinchuk

Новичок

Centurion, Austro - все это автомобильные движки, и хороший пример голодного рынка. А про их редукторы, которые ходят 300-400 часов, а потом умирают вы не читали? Да и кроме того имеется масса других причин почему автомобильные двигатели просто не подходят для авиации. Долгая тема и много тонкой инженерии.

Субаровский движок находится в Австралии. Его переделал мой знакомый для совершенно других целей. Я не думаю, что могу много писать о его проекте. Моя разработка основана на тех же принципах, но пользуется совершенно другими методами, более подходящими для авиации, но это уже не для широкой публики.

Топливные баки, датчики и т.д. менять не нужно, подающий насос - возможно. Многие Lycoming и Continental двигатели уже оборудованы турбиной, либо турбину можно докупить и установить. Калильные свечи - это прошлый век, хотя можно и поставить, если очень хочется. Про актановое число, горение и т.д. - это все понятно и все учтено, в том-то и заключается весь секрет. Говорю же, что уже есть двигатель, который работает, и работает лучше, чем на бензине. 2000 дол. - это примерная средняя ориентировочная цена производства, не рыночная. Конечно же она будет в определенной мере зависеть от типа переделываемого двигаделя. Редукторов у этих движков тоже, как правило, нет. Винты менять тоже не надо, но это уже вопросы времен сертификации, в худшем случае будут ограничения к типам винтов, хотя я не думаю, поскольку двигатель работает очень мякго.

Pavel Skrinchuk

Новичок

russ_wood

Старожил

Lukas

Старожил

Mechanic

Press F1 for help

Lukas

Старожил

Seagull_JL

Тролль - прогрессор

— Начнем с завтрака. (Джордж — человек методичный.) Так вот, к завтраку нам нужна сковородка… — Тут Гаррис возразил, что она неудобоварима, но мы попросту предложили ему не прикидываться идиотом, и Джордж продолжал: — Чайник для кипятка, чайник для заварки и спиртовка.

— Но ни капли керосина, — многозначительно сказал Джордж. Гаррис и я согласились.

Однажды мы захватили в дорогу керосинку, но это было в первый и последний раз. Целую неделю мы провели словно в керосиновой лавке. Керосин просачивался. Я не знаю, что еще обладает такой способностью просачиваться, как керосин; Мы держали его на носу лодки, и оттуда он просочился до самого руля, пропитав по пути всю лодку и ее содержимое, и расплылся по реке, и въелся в пейзаж, и отравил воздух. Дул то западно-керосиновый ветер, то восточно-керосиновый ветер, то северо-керосиновый ветер, то юго-керосиновый ветер; но приходил ли он с ледяных просторов Арктики или зарождался в знойных песках пустынь, он был одинаково насыщен благоуханием керосина.

И керосин просачивался до самого неба и губил солнечные закаты, а лунный свет положительно провонял керосином.

В Марло мы попытались отделаться от него. Мы оставили лодку у моста и попробовали удрать от него пешком на другой конец города, но он последовал за нами. Город был насыщен керосином. Мы зашли на кладбище, и нам показалось, что здесь покойников хоронят в керосине. На Хай-стрит воняло керосином. «Как только люди могут здесь жить!» — думали мы. И мы шагали милю за милей по бирмингамской дороге, но толку от этого не было никакого: вся местность была пропитана керосином.

Когда закончилась эта поездка, мы назначили встречу в полночь на заколдованном месте под чертовым дубом и поклялись страшной клятвой (мы целую неделю божились и чертыхались по поводу керосина самым заурядным обывательским образом, но для такого экстраординарного случая этого было недостаточно); — мы поклялись страшной клятвой никогда не брать с собой в лодку керосина, разве только от блох.

Итак, мы решили на сей раз удовольствоваться денатурированным спиртом. Это тоже порядочная гадость. Приходится есть денатурированный пирог и денатурированное печенье. Но для принятия внутрь в значительных дозах денатурат более полезен, чем керосин.

В последнее время большое количество зарубежных научно-исследовательских центров моторостроительных фирм проводят исследования, направленные на экономию топлива и замену традиционных жидких углеводородных топлив новыми видами.

Альтернативные виды топлива можно классифицировать следующим образом:

- по составу: углеводородно-кислотные (спирты), эфиры, эстеры, водородные топлива с добавками;

- по агрегатному состоянию: жидкие, газообразные, твердые;

- по объемам использования: целиком, в качестве добавок;

- по источникам сырья: из угля, торфа, сланцев, биомассы, горючего газа, электроэнергии и др.

Рассмотрим каждый из наиболее распространенных видов альтернативного топлива более подробно.

Топливные элементы

Топливный элемент - устройство, не имеющее движущихся частей, в котором происходит химическая реакция водорода и кислорода, в результате которой вырабатывается электричество. Побочными продуктами реакции является выделяемое тепло и некоторое количество воды. На рис.1. приведена принципиальная схема действия топливных элементов.

Принцип "топливного элемента" в корне отличается от обычного процесса электролиза, применяемого сейчас в батареях и аккумуляторах.

Принцип действия ТЭ был открыт еще в 1839 году. Тогда английский физик сэр Уильям Гроув обнаружил, что процесс электролиза, при котором вода с помощью электрического тока разлагается на составляющие ее водород и кислород, обратим. Нужно лишь подобрать соответствующий катализатор, и водород с кислородом будут соединяться в молекулы воды без горения, но с выделением тепла и электрического тока. Конструкций ТЭ множество, но далеко не все годятся для бортового использования на автомобилях. Одни обладают высоким КПД, но требуют только чистых водорода и кислорода. Другие способны питаться природным газом, но при работе нагреваются до 900°С. Пока для автомобилей наиболее подходят топливные элементы на так называемых протонообменных мембранах, разработанные в середине 80-х годов. На одну сторону такой мембраны подается водород, другая сторона омывается забортным воздухом. И этого достаточно, чтобы при реакции «холодного горения» мембрана выдавала напряжение от 0,7 до 1 В, нагреваясь при этом всего до 80°С. Последовательно соединяя такие мембраны в батареи, можно создать достаточно мощный источник энергии для современного автомобиля.

Автомобиль, работающий на топливных элементах, – это фактически электромобиль, который вместо подзарядки от электросети заправляется водородом на специальных заправочных станциях. Широкому распространению таких машин пока мешает высокая стоимость топливных ячеек, баков для хранения водорода на борту и отсутствие развитой сети водородных заправок.

Электричество

С первой половины XIX века стало широко использоваться преимущество электропривода автомобилей на базе заряжаемых батарей: никаких вибраций, выхлопных газов, теоретический коэффициент полезного действия почти 90 процентов в сравнении с 25 процентами у двигателя внутреннего сгорания.

Первоначально усилия были направлены на поиски альтернативного источника тяговой силы для сильно шумящих и дымящих железнодорожных локомотивов, но уже скоро эксперименты сосредоточились на автомобилях. Первый экземпляр электродвигателя для легкого электромобиля построен англичанином Старлеем в 1888 году. Однако удовлетворительные результаты были получены Жанто и Раффордом лишь в 1893 году. Они построили автомобиль, в задней части которого находились две батареи емкостью 200 ампер-часов каждая и общим весом 420 кг. Мощность двигателя составляла 2,5 кВт при 1300 об/мин.

Истинной причиной прекращения экспериментов с электроприводом в 1910 году стала невозможность решения основной проблемы электроавтомобиля - ограниченного запаса хода, а вовсе не быстрый прогресс двигателя внутреннего сгорания. Да и поиск других источников тяговой силы не казался актуальным.

Запас хода модели 1897 года - при максимальной скорости до 24 км/час и весе 1100 кг (из них батареи весили лишь 350 кг) - составлял примерно 60 км.

Спустя два года появился еще более мощный автомобиль с двумя двигателями по 6 л.с., способный пройти 90 км без подзарядки батарей. Большой успех электромобили имели в США, где в 1888 году Фред М. Кимбелл изготовил первый экземпляр этого типа автомобилей. Компания Electric Carriage And Wagon в Филадельфии первой начала их серийное производство и в 1897 году снабдила Нью-Йорк несколькими электротакси. К 1912 году насчитывалось 20 тысяч легковых автомобилей с электроприводом. Но интересы и потребителей, и производителей все больше склонялись в пользу двигателя внутреннего сгорания. Только он давал возможность осуществлять длительные поездки.

Чем привлекателен электромобиль, наверно, представляет каждый. В первую очередь, он почти не дает выброса вредных веществ. Ядовитых газов, попадающих в атмосферу при зарядке и разрядке аккумуляторных батарей, несравненно меньше, чем при работе двигателей внутреннего сгорания (ДВС). Чтобы отапливать электромобили зимой, на них устанавливают автономные обогреватели, потребляющие бензин или дизельное топливо. Но они, понятно, не загрязняют атмосферу так сильно, как ДВС. Второе преимущество - простота устройства. Электродвигатель обладает очень привлекательной для транспортных средств характеристикой: на малых скоростях вращения у него большой крутящий момент, что очень важно, когда нужно тронуться с места или преодолеть трудный участок дороги. ДВС же развивает максимальный крутящий момент при средних оборотах, поэтому, если требуется большое усилие на малых, его приходится увеличивать с помощью коробки передач. Троллейбусы, например, в таком агрегате не нуждаются. Не требуется он и электромобилю, поэтому управлять им проще, чем автомобилем с механической коробкой передач. Третье преимущество вытекает из второго. Электромобиль не требует столь тщательного ухода, как обычное авто: меньше регулировок, не потребляет много масла, проще система охлаждения, а топливная (если не считать отопитель) вообще отсутствует. И все же электромобиль устроен не так просто, как может показаться: ему необходимы сложные преобразователи напряжения и много тяжелых и громоздких аккумуляторов, которые трудно разместить. Да и с экологией дело обстоит не столь блестяще, как это представляется с первого взгляда. Главный же недостаток, который сдерживает внедрение электромобилей, - малая энергоемкость батарей. Бак с бензином малолитражки весит около 50 кг, обеспечивая запас хода более полутысячи километров. Батареи весят обычно больше 100 кг (а то и несколько сотен), а пробег не превышает 100 км, причем при движении с небольшой скоростью.

Водород

Ещё один путь внедрения водорода на автотранспорте - сжигание его в ДВС. Такой подход исповедуют BMW и Mazda. Японские и немецкие инженеры видят в этом свои преимущества.

BMW и Mazda предлагают сохранить в автомобиле возможность ездить на бензине (по аналогии с распространёнными ныне двух-топливными машинами "бензин/газ"). Кроме того, перевод на водород обычных ДВС (при соответствующих настройках) не только делает их чистыми, но и повышает термический КПД и улучшает гибкость работы.

Дело в том, что водород обладает намного более широким, по сравнению с бензином, диапазоном пропорций смешивания его с воздухом, при которых ещё возможен поджиг смеси. И сгорает водород полнее, даже вблизи стенок цилиндра, где в бензиновых двигателях обычно остаётся несгоревшая рабочая смесь.

Физические свойства водорода существенно отличаются от таковых у бензина. Над системами питания немцам и японцам пришлось поломать голову. Но результат того стоил. Показанные BMW и Mazda водородные автомобили сочетают привычную для владельцев обычных авто высокую динамику с нулевым выхлопом.

А главное - они куда лучше приспособлены к массовому производству, чем "ультраинновационные" машины на топливных элементах. Как и для авто на топливных элементах, которым предрекают скорый рассвет, создателям машин с водородным ДВС нужно было сперва решить, каким способом хранить водород в автомобиле.

Самый перспективный вариант - металл-гидриды - ёмкости со специальными сплавами, которые впитывают водород в свою кристаллическую решётку и отдают его при нагревании. Так достигается самая высокая безопасность хранения и самая высокая плотность упаковки топлива. Но это и самый хлопотный, и дальний по срокам массовой реализации вариант.

Ближе к серийному производству топливные системы с баками, в которых водород хранится в газообразном виде под высоким давлением (300-350 атмосфер), либо в жидком виде, при сравнительно невысоком давлении, но низкой (253 градуса Цельсия ниже нуля) температуре. Соответственно, в первом случае нам нужен баллон, рассчитанный на высокое давление, а во втором - мощнейшая теплоизоляция.

Первый вариант более опасен, но зато в таком баке водород может сохраняться долго. Во втором случае безопасность куда выше, но на неделю-другую водородный автомобиль на стоянку не поставишь. Точнее, поставишь, но водород хоть медленно, но будет нагреваться. Давление вырастет, и предохранительный клапан начнёт стравливать дорогое топливо в атмосферу. Mazda выбрала вариант с баком высокого давления, BMW - с жидким водородом.

Немцы понимают все недостатки своей схемы, но сейчас BMW уже экспериментирует с необычной системой хранения, которую будет ставить на следующие свои водородные машины. Пока автомобиль эксплуатируется, из окружающей атмосферы вырабатывается жидкий воздух и закачивается в промежуток между стенками водородного бака и внешней теплоизоляцией. В таком баке водород почти не нагревается, пока испаряется жидкий воздух во внешней "рубашке". С таким устройством, говорят в BMW, водород в бездействующей машине может сохраняться почти без потерь примерно 12 дней.

Итак, BMW и Mazda нанесли двойной удар по стану сторонников топливных элементов. Хотя стоимость последних постоянно снижается, а технологии совершенствуются, не исключено, что именно серийные ДВС на водороде откроют новую эру на дорогах планеты. Вот прогноз баварцев. В последующие три года водородные заправки (хоть по одной) построят во всех западноевропейских столицах, а также на самых крупных трансъевропейских магистралях.

Биотопливо

Технологий производства биотоплива несколько. Одна из них - это переработка сельскохозяйственных отходов в топливо. Сырьем, для этого процесса, могут служить и куски древесины, и солома, и навоз. Производство именно такого топлива, получившее название SunDiesel, начала немецкая химическая компания Choren Industriers при поддержке концернов DaimlerChrysler и Volkswagen.

После сушки отходы нагреваются до 400-500°С, выделившийся газ проходит ряд превращений в присутствии катализатора - и на выходе из реактора получается дизельное топливо без содержания серы и других вредных примесей. Кроме того, биодизельное топливо «СО2-нейтрально» по отношению к окружающей среде - при его сгорании в атмосферу возвращается та углекислота, что была поглощена растениями при росте.

Чистота такой биосолярки тоже играет положительную роль - испытания показали, что она позволяет выполнять нормы токсичности Евро 4 даже тем двигателям, которые рассчитаны только на Евро 3. Конечно, пока литр «солнечной» солярки дороже обычной.

По оценкам авторов проекта, нынешние возможности сельского хозяйства Европы способны обеспечить таким топливом от половины до 80% всех легковых дизелей.

Еще один способ получения биологического дизельного топлива - растительное сырье. Тем более идея получать его из растительного сырья была озвучена еще Рудольфом Дизелем! В 1900 году он даже продемонстрировал двигатель, работавший на горючем из арахисового масла.

Основой для биодизельного топлива служат различные компоненты, чаще всего соя, рапс, хлопок, а в последнее время ятрофа – это южноамериканское растение еще называют бутылочным деревом. Технология в общих чертах такова: семена растений проходят через маслобойку, в которой масло отделяется от шрота – отходов маслоэкстракционного производства. Затем масло смешивают с метанолом, применяя в качестве катализатора метоксид натрия. Полученную смесь очищают – горючее готово. На рис.3. представлена схема получения “биодизеля”.

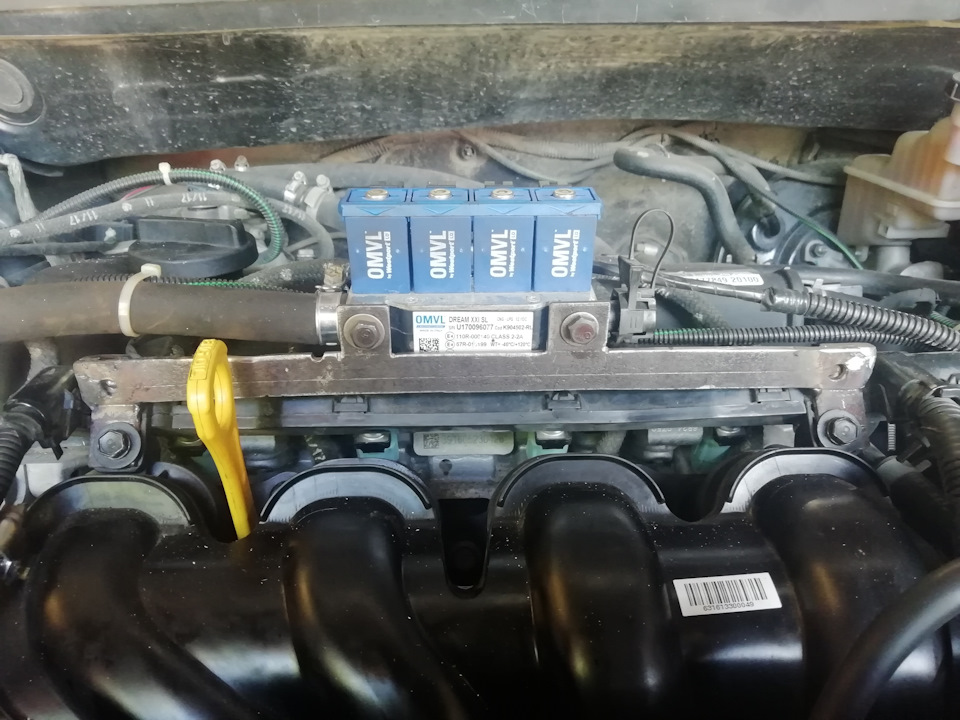

Из-за высокой стоимости бензина он в настоящее время становится для многих автолюбителей непозволительной роскошью, поэтому владельцы автомобилей все чаще задумываются об оснащении «железных лошадок» газобаллонными установками, которые позволяют достичь неплохой экономии.

О преимуществах и недостатках двигателя газ-бензин, а также о многих важных нюансах, которые следует учесть перед переоборудованием транспортного средства, пойдет речь в нашем сегодняшнем разговоре.

- Мифы и заблуждения

- Преимущества газового топлива

- Недостатки использования ГБО

- Поколения ГБО и различия между ними

- Сравнительная характеристика цен на топливо и расходники ГБО/бензин

- Выводы

В первую очередь, отметим, что существуют установки ГБО 2 видов:

- на пропан-бутане (это сжиженный газ, являющийся вторичным продуктом, получаемым в результате переработки нефти);

- на метане – подверженном сжижению природном газе.

Об установках на метане мы говорить не будем, материал затронет исключительно оборудование, функционирующее на пропан-бутане.

Мифы и заблуждения

Бытует мнение, что мотор авто, работающий на газу, гораздо быстрее выходит из строя и чаще подвергается износу, однако на самом деле это не так. По мнению инженеров, двигатели машины «газ-бензин» способны работать без ремонта в среднем в полтора-два раза дольше, чем исключительно бензиновые аналоги.

Это обусловлено тем, что газ является смесью более однородной, быстро и равномерно смешивается с воздухом, к тому же во время работы двигателя он, в отличие от бензина или дизельного топлива, сгорает полностью, не оставляя нагара на деталях мотора.

Преимущества газового топлива

По сравнению с бензином пропан-бутановая смесь обладает массой преимуществ:

- Доступная цена, которая в среднем на 30-50 процентов ниже, чем у бензина.

- Сниженный уровень выхлопа (газ мене токсичен, он значительно чище бензина, поэтому урон, наносимый им окружающей среде, заметно ниже, чем в случае с бензином).

- Лучшая сохранность двигателя, ведь в процессе сгорания газа образовывается намного меньше нагара и твердых частиц, да и сам мотор на газу работает тише, мягче.

- Уменьшенный расход масла – оно портится медленнее, менять его придется не так часто.

Как показывает практика, разница износа двигателя «бензин газ» просто огромна. На газу мотор изнашивается меньше, благодаря тому, что газ – субстанция гораздо более чистая, чем бензин, сгорает он полностью, а в процессе горения не образует столько копоти и вторичных продуктов.

- Более редкие дозаправки. Авто «газ-бензин» фактически оснащено двумя баками. Если закончится бензин, можно перейти на газ и наоборот, следовательно, продолжительность времени между заправками станет длиннее.

- Отсутствие риска детонации в случае ДТП. Так как на баллонах установлен предохранительный клапан, риск их детонации сведен к минимуму даже в случае удара. При повреждении баллона газ улетучится, а не образует взрывоопасной лужи, как происходит в случаях с бензином. В этой связи следует упомянуть температуру горения бензина и газа в двигателе, если в первом случае (бензин) она составляет 250 градусов, то в случае с газом это 550 градусов. Говоря иными словами, газ намного менее опасен, чем бензин.

- Препятствие угону. Как бы странно это ни звучало, если после остановки двигателя вынуть коммутатор, это заблокирует обе топливные системы, двигатель не заведется и угнать машину будет нереально. Такая вот дополнительная противоугонка.

Недостатки использования ГБО

Есть у двигателей с ГБО и некоторые минусы:

- Установка занимает место в багажнике.

- Несколько больший расход, нежели у бензина.

- Возможен неприятный запах в салоне. Чтобы его не было, необходимо своевременно сливать из редуктора конденсат.

- В сильный мороз запустить двигатель на газу достаточно сложно, поэтому специалисты рекомендуют прогревать мотор на бензине и только потом переключаться на газ.

Поколения ГБО и различия между ними

С момента появления газобаллонные установки, монтируемые на автомобили, неоднократно претерпевали существенные изменения и совершенствовались. Всего существует 6 поколений ГБО, однако на самом деле это разделение можно считать условным, вызванным доработкой существующей конструкции.

- 1-е поколение характеризовалось наличием множества минусов, очень длинным путем газа до камеры сгорания, что влекло за собой массу неудобств. Однако одним большим плюсом стал сам факт появления такого оборудования и возможность его дальнейшего совершенствования.

- 2-е поколение отличалось модернизированным редуктором, что позволяло переключаться с одного топлива на другое нажатием одной кнопки, не выходя из салона. Появилась функция холодного старта.

- 3-е поколение уже можно было устанавливать на машины как с карбюраторными, так и с инжекторными двигателями, появился датчик температуры, а сама установка стала соответствовать требованиям ЕВРО-2.

- 4-е поколение – это оборудование с принципиально новым принципом подачи топлива, ведь в нем появились газовые форсунки (по одной на каждый цилиндр).

- 5-е поколение отличается значительными изменениями в системе подачи топлива. К его плюсам следует отнести возможность старта двигателя без дополнительного прогрева даже при минусовой температуре, к тому же установка такого оборудования осуществляется без вмешательства в систему охлаждения ТС.

- 6-е поколение – это новейшая европейская разработка, предназначенная для двигателей с прямым впрыском топлива. Она еще не получила широкого распространения, но, по заявлениям создателей, будет обеспечивать мотору такую же мощность, как и на бензине, расход тоже останется аналогичным, при этом отдельного внимания заслуживает простота обслуживания и минимум деталей самой установки.

Сравнительная характеристика цен на топливо и расходники ГБО/бензин

Для большей наглядности приведем пример установки ГБО 5 поколения на BMW 520:

стоимость установки – около 1200 евро;

расход бензина – около 8-ми литров на каждую сотню км;

стоимость газа – 32 рубля;

стоимость бензина – 75 руб.

Без установки газового баллона затраты на 100 км пути составляли около 600 руб., на газу эти расходы снизились до 260-ти руб. Срок окупаемости установки при приведенных выше расчетах равен в среднем 1,5 года.

Выводы

С учетом всего сказанного выше можно смело сделать вывод о том, что газ для авто намного лучше бензина. Во-первых, налицо экономия на заправках, во-вторых, работа ГБО способствует меньшему износу двигателя, в-третьих, негативное влияние на окружающую среду минимально. Единственное – сам процесс переоборудования стоит денег, но в данном случае такие вложения вполне оправданны.

Читайте также: