Гбц тойота порядок затяжки

Обновлено: 02.05.2024

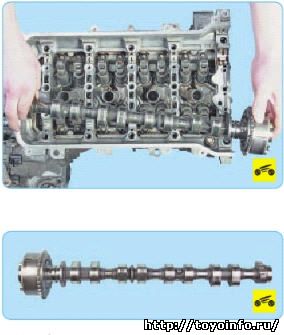

Установка головки блока цилиндров

а) Установите новую прокладку головки блока цилиндров, учитывая положение направляющих на блоке.

б) Опустите на прокладку головку блока цилиндров.

Примечание: перед установкой нанесите небольшой слой моторного масла на резьбы болтов и под головки болтов.

- Момент затяжки — 29 Нм

Если при затяжке болта не достигается требуемый момент, замените болт.

Примечание: болты крепления головки блока имеют различную длину 90 мм и 108 мм. При установке будьте внимательны, не перепутайте их.

г) Отметьте кромку болта, обращенную к передней части двигателя (стороне, противоположной отбору мощности) краской, как показано на рисунке.

д) Подтяните все болты в отмеченной выше последовательности, довернув их на 90°.

е) Снова подтяните все болты в отмеченной выше последовательности еще на 90°.

ж) Убедитесь, что все метки болтов ориентированы на 180° от начального положения.

2. (4A-FE, 5A-FE) Опустите двигатель подъемником.

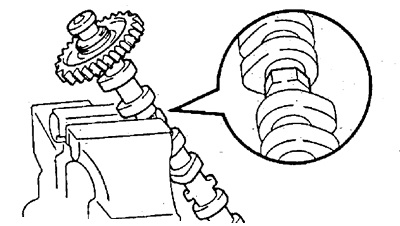

3. Соберите распределительный вал впускных клапанов.

а) Закрепите распределительный вал в тисках, зажав его за шестигранный участок.

Примечание: будьте внимательны, чтобы не повредить распределительный вал.

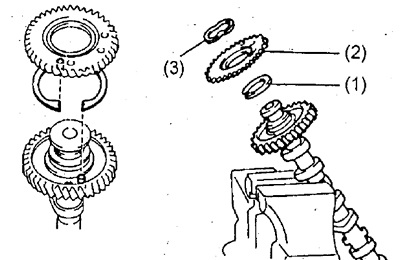

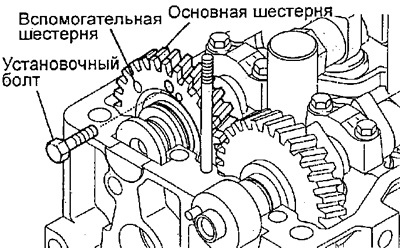

б) Установите следующие детали:

(1) пружину шестерни распределительного вала,

(2) вспомогательную шестерню,

(3) волнистую шайбу.

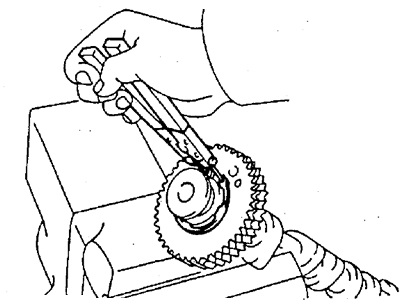

в) Щипцами установите стопорное кольцо.

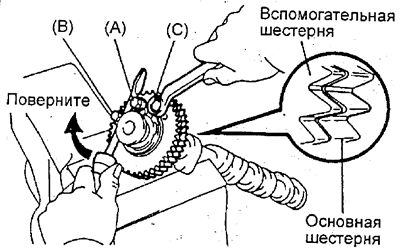

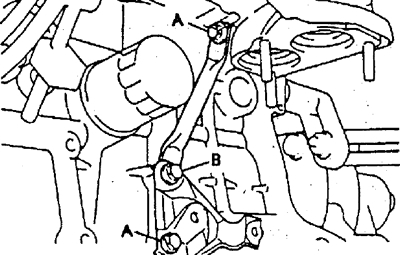

г) Введите технологические болты (А) и (В) в установочное отверстие вспомогательной шестерни распределительного вала.

д) С помощью отвертки поверните вспомогательную шестерню распределительного вала по часовой стрелке и совместите отверстия ведомой шестерни распределительного вала и вспомогательной шестерни, после чего установите технологический болт (С).

Примечание: будьте внимательны, чтобы не повредить распределительный вал.

4. Установите распределительные валы впускных и выпускных клапанов.

Внимание: при установке распределительных валов, необходимо учитывать, что величина осевого зазора очень мала, поэтому валы должны укладываться в постели подшипников строго горизонтально, без перекосов, во избежание заедания и/или повреждения валов.

А. Установите распределительный вал выпускных клапанов.

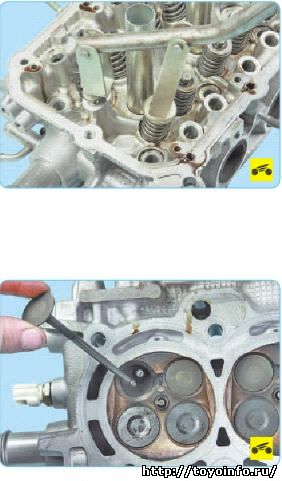

а) Нанесите консистентную смазку на торцевые поверхности распределительного вала.

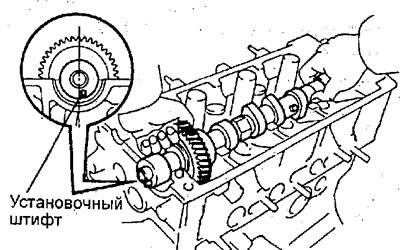

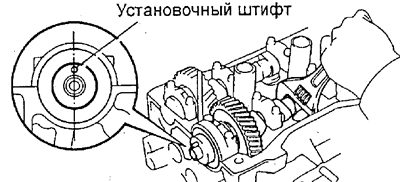

б) Положите распределительный вал выпускных клапанов в головку блока цилиндров таким образом, чтобы установочный штифт располагался несколько правее вертикальной оси распределительного вала, как показано на рисунке. В этом положении кулачки 1-го и 3-го цилиндров в равной степени нажимают на толкатели соответствующих клапанов.

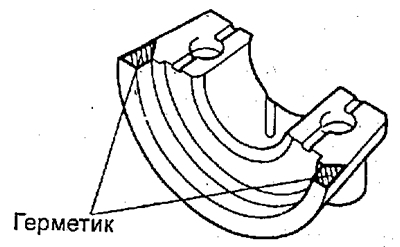

в) Удалите остатки старого герметика.

г) Нанесите герметик на крышку №1 подшипника распределительного вала, как показано на рисунке.

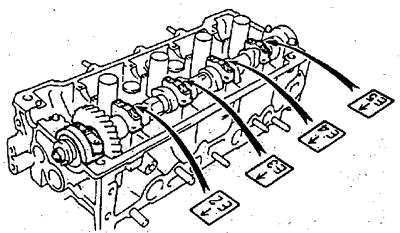

д) Установите крышки подшипников распределительного вала на соответствующие шейки в соответствии с выбитыми на них номерами, как показано на рисунке; при этом стрелки на крышках подшипников должны быть направлены к передней части двигателя (в сторону, противоположную отбору мощности).

е) Нанесите моторное масло на резьбу и тыльную сторону головок болтов.

- Момент затяжки — 13 Нм

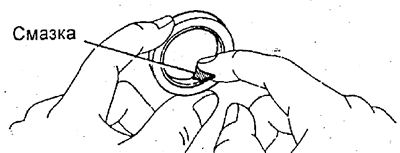

з) Нанесите консистентную смазку на рабочую кромку сальника.

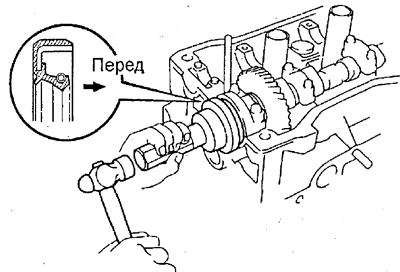

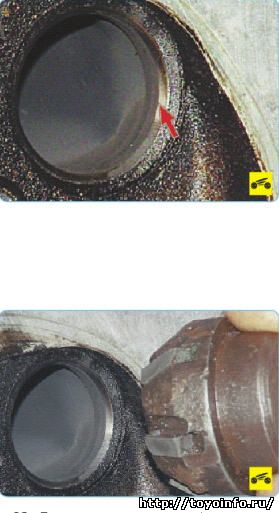

ж) С помощью подходящей оправки, установите сальник распределительного вала.

- - Сальник должен быть установлен как показано на рисунке.

- - Сальник устанавливается в расточку головки блока до упора.

Б. Установите распределительный вал впускных клапанов.

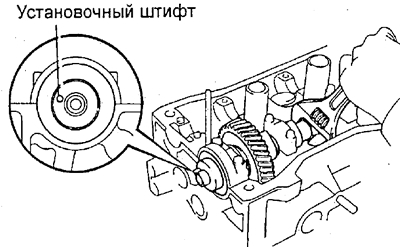

а) Установите технологический штифт распределительного вала выпускных клапанов таким образом, чтобы он находился чуть выше кромки головки блока цилиндров, как показано на рисунке.

б) Нанесите консистентную смазку на упорные (торцевые) поверхности распределительного вала.

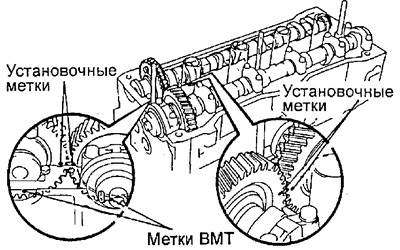

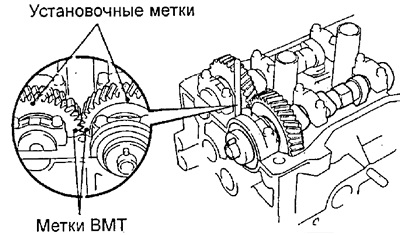

в) Введите в зацепление шестерни распределительных валов впускных и выпускных клапанов, совместив друг с другом установочные метки на этих шестернях.

Примечание: на шестернях распределительных валов имеются также "метки газораспределения" или метки ВМТ; не путайте их с установочными метками.

г) Удерживая шестерни в зацепленном виде, уложите распределительный вал впускных клапанов в постели опор. В этом положении кулачки 1-го и 3-го цилиндров равномерно нажимают на толкатели соответствующих клапанов, что облегчает монтаж распределительного вала.

д) Установите крышки подшипников распределительного вала на соответствующие шейки в соответствии с выбитыми на них номерами, как показано на рисунке; при этом стрелки на крышках подшипников должны быть направлены к передней части двигателя (в сторону, противоположную отбору мощности).

е) Нанесите моторное масло на резьбу и тыльную сторону головок болтов крышек подшипников распределительного вала.

- Момент затяжки — 13 Нм

з) Снимите технологический болт, соединяющий вспомогательную и основную шестерни распределительного вала впускных клапанов.

и) Установите крышку 1-го подшипника распределительного вала впускных клапанов стрелкой вперед (в сторону привода ГРМ).

Внимание: если крышка 1-го подшипника не садится на место, отверткой переместите распределительный вал вперед-назад вдоль его оси.

- Момент затяжки — 13 Нм

м) Убедитесь, что установочные метки шестерен распределительных валов выпускных и впускных клапанов. находятся в крайнем верхнем положении, а метки ВМТ ("метки газораспределения"), совпадают друг с другом, как показано на рисунке.

5. Проверьте и отрегулируйте зазоры в клапанах (см. раздел "Проверка и регулировка тепловых зазоров в клапанах").

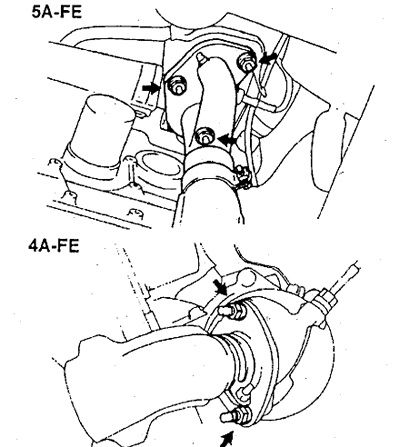

6. Установите стойку выпускного коллектора.

- 4A-FE, 5A-FE — 40 Нм

- болт А — 40 Нм

- болт В — 44 Нм

- Момент затяжки — 63 Нм

- Момент затяжки — 13 Нм

- Момент затяжки — 63 Нм

- Момент затяжки — 33 Нм

- Момент затяжки — 15 Нм

12. Установите защиту жгута проводов.

13. Установите масляный щуп в сборе с направляющей.

а) Установите новое кольцевое уплотнение на направляющую масляного щупа, нанеся на него немного мыльного раствора.

- Момент затяжки — 10 Нм

- Момент затяжки — 19 Нм

- Момент затяжки — 30 Нм

- болт крепления ко впускному коллектору — 19 Hм

- болт крепления к блоку цилиндров — 40 Нм

18. Подсоедините впускной и выпускной шланги радиатора.

19. Подсоедините разъем датчика положения коленчатого вала.

20. Установите крышку воздушного фильтра с воздуховодом.

21. (4A-FE, 5A-FE) Подсоедините воздушный шланг электропневмоклапана системы кондиционирования.

22. Подсоедините вакуумный шланг аккумулятора паров топлива.

23. Подсоедините вакуумный шланг усилителя тормозов.

24. Подсоедините вакуумный шланг датчика абсолютного давления во впускном коллекторе.

25. Подсоедините шланг перепуска воздуха гидроусилителя рулевого управления.

Свап на 1zz-fe. Часть четвёртая.( Установка ГБЦ )

И снова здравствуйте. Продолжу тему предыдущей записи. Я закончил сборку ГБЦ теперь приступим к её установке на блок.

Toyota Corolla 2006, двигатель бензиновый 1.4 л., 97 л. с., передний привод, механическая коробка передач — тюнинг

Машины в продаже

Toyota Corolla, 2005

Toyota Corolla, 2005

Toyota Corolla, 2002

Toyota Corolla, 2005

Комментарии 22

Какие болты ГБЦ ставили ?

Те что стояли ранее. По длиннее были в номинале.

Привет))именно такой звездочкой на 12 надо откручивать и затягивать болты гбц? (форма я имею ввиду)

а то мне 6ти гранник продали, один болт открутился, следующий проскальзывает

Да именно такой. У тебя 1zz?

Да 1зз! Не тот ключ купил блин))) пасиб)

Та не за что. Обращайся)

когда уже повалит?)

Уже валит) Просто написать некогда. На прошлых выходных установил.

Ууфф)сколько обкатывал?)до сотки мерил?)

В процессе обкатки, поставил на прошлых выходных. Но мощь уже чувствуется. После 3-х тысяч буду мерить)))

Очень интересно, какой нибудь бж выложи по итогу)

я тоже думал такое сделать, думал думал, запчасти собирал — а потом машину разбил =(

наверно нет, очень затратное это дело

Я всегда на стык ГБЦ и блока там где лобовина, на края прям чуть чуть герметика наношу чтоб потом к нему лобовина хорошо приклеилась, а без этого стыки зачастую потеют. А старых мануалах так написано было, а в современных такого уже не пишут(

Про лобовину в следующей записи. Про это знаю, там не совпадение плоскостей.

Да и часто герметик который наносится при приклеивании лобовины не совсем герметично держит. Я сегодня 1nz собирал, низ собрал, с ГБЦ гемору много(

Про лобовину в следующей записи. Про это знаю, там не совпадение плоскостей.

Герметик наносится в стыке головки с блоком, при установке гбц. Прокладка гбц чуть короче, и это место заполняется герметиком. Конечно при установке лобовины туда немного задавит герметика, но это не айс.

Установка головки блока цилиндров 1NZ-FE и 2NZ-FE

1. Установите головку блока цилиндров

на блок цилиндров,

а) Уложите новую прокладку головки блока цилиндров меткой вверх.

б) Аккуратно опустите на прокладку

головку блока цилиндров. 2. Заверните болты крепления головки блока цилиндров.

Примечание :

а) Перед установкой нанесите немного моторного масла на резьбу болтов и под головки болтов.

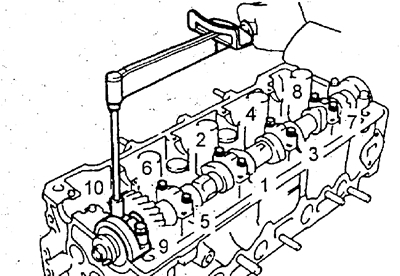

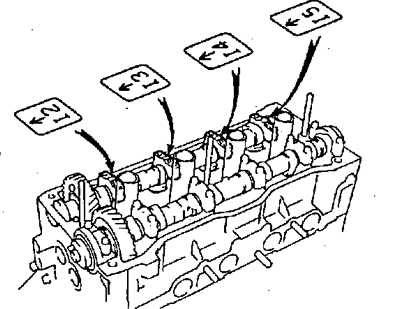

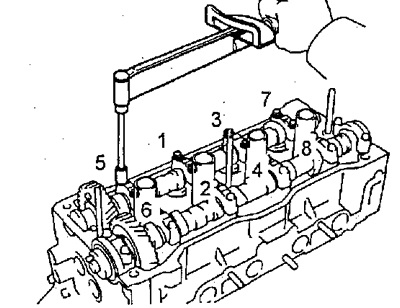

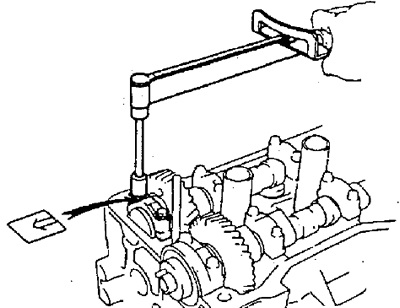

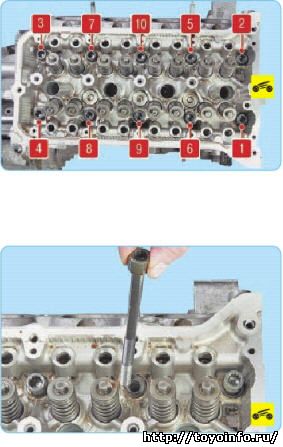

б) Используя 10 миллиметровый шестигранник, установите и равномерно затяните 10 болтов крепления головки блока цилиндров с шайбами в несколько приемов в последовательности, показанной на рисунке,

Если какой-либо из болтов не затягивается указанным моментом, замените его.

в) Отметьте краской кромку болта, обращенную к передней части двигателя (стороне, противоположной отбору мощности), как показано на рисунке.

г) Подтяните все болты в отмеченной выше последовательности, довернув их на 90°, а затем еще на 90°.

д) Убедитесь, что все метки болтов повернуты на 180° от первоначального положения.

е) Заверните болт крепления трубки перепуска охлаждающей жидкости к головке блока цилиндров.

ж) Подсоедините верхний шланг радиатора к штуцеру.

з) Подсоедините шланг отопителя к штуцеру.

3. Установите распределительные валы,

а) Установите распределительные валы так, чтобы кулачки клапанов первого цилиндра располагались, как показано на рисунке.

б) Установите крышки подшипников распределительного вала на: соответствующие шейки согласно выбитым на них номерам, как показано на рисунке; при этом стрелки на крышках подшипников должны быть направлены к передней части двигателя (в сторону, противоположную отбору мощности).

в) Нанесите моторное масло на резьбу и под головки болтов.

г) Установите и равномерно затяните 19 болтов крепления крышек подшипников. После предварительной затяжки болтов крепления крышки подшипника №1 затяните остальные в несколько проходов в порядке, показанном на рисунке.

Момент затяжки болтов крепления опорных шеек распределительного

вала:

а) Нанесите немного моторного масла на конец распределительного вала впускных клапанов.

б) Совместите штифт вала с отверстием звездочки системы VVT и установите звездочку.

в) Совместите штифт вала с отверстием звездочки и установите звездочку.

г) Установите болт крепления звездочки.

д) Зафиксируйте вал гаечным ключом за шестигранную часть и заверните болт.

7. Установите клапан системы VVT.

8. Установите крышку масляного фильтра.

9. Установите клапан системы принудительной вентиляции картера.

10. Установите датчик температуры охлаждающей жидкости.

13. Установите впускной коллектор.

а) Установите новую прокладку впускного коллектора, впускной коллектор и два кронштейна. Равномерно в несколько приемов заверните три болта и две гайки.

б) Подсоедините вакуумный шланг усилителя тормозов.

в) Подсоедините шланг системы улавливания паров топлива.

14. Подсоедините жгут проводов двигателя к головке блока цилиндров.

а) Зафиксируйте чехол жгута проводов двумя фиксаторами на впускном коллекторе и заверните два болта.

б) Подсоедините разъем датчика температуры охлаждающей жидкости,

в) Подсоедините разъем датчика положения распределительного вала,

г) Подсоедините разъем клапана системы VVT.

д) Подсоедините разъемы форсунок.

е) Подсоедините два провода заземления и заверните два болта.

16. Подсоедините шланги системы принудительной вентиляции картера к крышке головки блока цилиндров.

19. Установите выпускной коллектор,

а) Установите новую прокладку и выпускной коллектор. Равномерно в несколько приемов затяните три болта и две гайки крепления выпускного коллектора.

б) Установите верхний теплозащитный экран и заверните четыре болта его крепления.

20. Установите стойку выпускного коллектора и равномерно в несколько приемов заверните три болта ее крепления.

21. Подсоедините выпускную трубу к выпускному коллектору.

а) Установите новую прокладку на выпускной коллектор.

б) Установите две пружины, заверните два болта крепления выпускной трубы к выпускному коллектору.

22. Подсоедините трос акселератора.

23. Установите воздушный фильтр.

24. Установите генератор и ремень привода генератора.

25. Залейте охлаждающую жидкость,

26. Запустите двигатель и убедитесь в отсутствии утечек охлаждающей жидкости.

27. Проверьте уровень охлаждающей жидкости и моторного масла.

tech doc corolla 2000-06

С каким усилием и в какой последовательности затягивать болты ГБЦ Тойота Королла

@andrienko.1966 --> А на 1.4 также затягивать болты гбц?

Моменты затяжки, Н·м

Болт крепления шкива коленчатого вала. 90–110

Болты крепления кожуха двигателя. 5–6

Болты крепления крышки головки блока цилиндров:

Болты крепления крышки шатуна. 16–20

довернуть на угол 90–94°

Болты крепления головки блока цилиндров (холодный двигатель). 25

довернуть на угол 58–62°

довернуть на угол 43–47°

Сливная пробкамасляного поддона. 35–45

Нижний болт крепления масляного поддона. 10–12

Верхний болт крепления масляного поддона:

Болты крепления масляного экрана. 15–22

Болты крепления крышки масляного насоса. 12–15

Болт крепления выпускного масляного клапана. 40–50

Датчик давления масла. 15–22

Винты крепления крышки масляного насоса. 8–12

Масляный фильтр. 12–16

Болты крепления маховика. 73–77

Болты крепления ведущего диска. 73–77

Болты крепления корпуса воздушного фильтра. 8–12

Болты крепления стойки воздушной камеры. 15–20

Болты крепления воздушной камеры и впускного коллектора. 15–20

Гайки крепления воздушной камеры и впускного коллектора. 15–20

Термозащитный экран к выпускному коллектору. 12–15

Самоконтрящиеся гайки крепления выпускного коллектора к головке блока цилиндров. 25–30

Направляющая указателя уровня масла. 12–15

Скоба крепления насоса усилителя рулевого управления. 17–26

Винт крепления датчика положения коленчатого вала. 5–6

Болт крепления изоляции опоры двигателя. 40–55

Гайка крепления кронштейна двигателя. 60–80

Болт крепления кронштейна двигателя. 60–80

Упорный кронштейн переднейроликовой опоры и болт крепления вспомогательной рамы. 40–55

Болт и гайка крепления переднего роликового стопора опоры двигателя. 50–65

Кронштейн крепления заднего роликового стопора опоры двигателя и болты крепления балки. 40–55

Болт и гайка крепления заднего роликового стопора опоры двигателя. 50–65

Болт крепления кронштейна коробки передач. 40–55

Болт крепления опоры коробки передач. 90–110

Болт крепления шкива коленчатого вала. 180–190

Болты крепления кожуха зубчатого ремня. 10–12

Кронштейн крепления генератора к двигателю. 20–30

Гайка крепления генератора. 20–30

Болт крепления генератора (со стороны кронштейна генератора). 20–30

Гайка крепления стартера. 20–30

Болты крепления стартера. 27–34

Болт крепления шкива ремня. 35–55

Болт крепления натяжителя ремня. 20–27

Болты крепления водяного насоса. 15–22

Датчик температуры охлаждающей жидкости. 20–40

Дроссельный узел и расширительная воздушная камера. 15–20

Датчик концентрации кислорода. 40–50

Гайки крепления передней выхлопной трубы к выпускному коллектору. 30–40

Болт крепления каталитического нейтрализатора к передней выхлопной трубе… 40–60

Гайки крепления каталитического нейтрализатора к центральной выхлопной трубе. 30–40

Гбц тойота порядок затяжки

Последовательность затяжки болтов головки блока цилиндров (двигатели 1,3

л Тойота Королла)

Предупреждение

Работы выполняются на холодном двигателе Тойота Королла.

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Отсоедините батарею от массы.

Предупреждение

Если стереомагнитола автомобиля Тойота Королла оборудована охранной системой, то перед

отсоединением батареи от массы убедитесь в том, что вы знаете код активации.

2. Слейте охлаждающую жидкость и выверните свечи (см. подраздел 2.8.2).

3. Слейте из двигателя масло и снимите масляный фильтр (см. подраздел 2.5.2).

4. Снимите камеру дроссельной заслонки, форсунки распределитель топлива (см.

подраздел 5.12).

5. Снимите всасывающий коллектор (см. подраздел 3.1.1.4).

6. Снимите выпускной коллектор Тойоты Короллы (см. подраздел 3.1.1.5).

Предупреждение

Всасывающий коллектор и выпускной коллекторы можно снять вместе с гол-й

цилиндров для окончательной разборки на стенде.

7. Снимите ведомую шестерню распредвала Тойота Королла (см. подраздел 3.1.1.8) и зубчатый ремень

(см. подраздел 3.1.1.6).

8. Снимите распредвалы и толкатели (cм. подраздел 3.1.1.9, подраздел 3.1.1.10).

9. Снимите генератор и распределитель зажигания (см. подраздел 3.3.6 и подраздел

3.3.11).

10. Нанесите метки и снимите остальные детали (крепления труб системы

охлаждения, тросы, шланги проводку).

11. Нанесите метки и снимите остальные детали (крепления труб системы

охлаждения, тросы, шланги проводку).

12.Отсоедините от головки цилиндров Тойота Королла патрубки системы охлаждения. После

выполнения этой операции можно приступить к окончательному этапу снятия головки

цилиндров.

13. С помощью ключа с шестигранной головкой и удлинителя отпустите болты головки

цилиндров, отворачивая каждый болт на 1/4 оборота за один прием. Отпускайте болты

в последовательности, обратной указанной для затяжки (см. рис. Последовательность

затяжки болтов головки блока цилиндров (двигатели 1,3 л Тойота Королла) и рис. Последовательность

затяжки болтов гол-и блока цилиндров Тойота Королла (двигатели 1,6 л и 1,8 л)), чтобы избежать деформации трещин в головке цилиндров.

14. Снимите головку цилиндров. Если головка

не поддается снятию, то очень осторожно

подденьте головку со стороны трансмиссии за

прилив, не допускается отделять головку в

других местах.

15. Снимите с головки остальные детали, что необходимо для осмотра тщательной

очистки. Операции по ремонту головки цилиндров Тойоты Короллы описаны в подразделе 3.1.2.7).

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Перед установкой тщательно очистите разъемные поверхности головки и блока

цилиндров.

2. Соскребите нагар и остатки материала

прокладки. Разъемные поверхности гол-и

блока цилиндров должны быть абсолютно

чистыми, чтобы обеспечить надежное

уплотнение.

3. Промойте разъемную поверхность головки цилиндров Тойота Королла растворителем лаков или

ацетоном. Если на плоскости блока цилиндров сохранились следы масла, то прокладка

головки не будет уплотнять место стыка головки блока при эксплуатации начнут

развиваться течи масла. При выполнении работ на блоке цилиндров натолкайте в

цилиндры чистой ветоши, чтобы предотвратить попадание твердых частиц при

очистке. Грязь, попавшую в цилиндры, удалите пылесосом или с помощью другого

подходящего аппарата.

4. Проверьте наличие на разъемных плоскостях головки и блока цилиндров задиров Тойота Королла,

сколов, выбоин других повреждений. Незначительные повреждения можно устранить

надфилем, при наличии серьезных повреждений головка или блок подлежат

перешлифовке.

5. Закройте клейкой лентой резьбовые отверстия в головке цилиндров и продуйте

сжатым воздухом все каналы и отверстия. Убедитесь в чистоте отверстий. При

работе со сжатым воздухом оденьте защитные очки.

6. Прогоните резьбу каждого болта плашкой, зажав болт в тиски, чтобы удалить

коррозию и восстановить поврежденную резьбу. Грязь, ржавчина, остатки уплотнения

и поврежденные нитки резьбы затрудняют заворачивание болта могут явиться

причиной ошибочных показаний момента при затяжке.

7. Установите на место все детали, снятые при разборке головки.

8. Положите на блок цилиндров новую

прокладку, ориентируя по штифтам. Обратите

внимание на метку "UP" ("верх") на прокладке.

9. Осторожно положите головку на блок цилиндров, не нарушая положения прокладки.

10. Перед заворачиванием болтов смажьте упорные поверхности гол-к болтов

маслом для двигателя.

11. Заверните от руки болты головки цилиндров Тойота Королла на их прежние места. Короткие болты

заверните на стороне впускных клапанов, а длинные - со стороны выпускных.

Затяните болты с заданным моментом в указанной последовательности (см. рис.

Последовательность затяжки болтов головки блока цилиндров (двигатели 1,3 л) и рис.

Последовательность затяжки болтов головки блока цилиндров (двигатели 1,6 л и 1,8 л)

). На двигателях 1,3 л Тойота Королла болты головки цилиндров затягивайте в два приема, а на

двигателях 1,6 и 1,8 л – в три приема. Значение момента затяжки указано в в

подразделе 3.1.1.1). На 2 и 3-м этапах затяжки болты доворачиваются на 1/4 оборота

(90°). При отсутствии на вашем динамометрическом ключе угловой шкалы можно

нанести краской риски на головку каждого болта и довернуть так, чтобы риска

повернулась на 90°от первоначального положения (этап 2). На двигателях 1,6 л и 1,8 л Тойота Королла

доверните болты еще на 90°, т.е. каждый болт должен повернуться относительно 1-го

этапа затяжки на 180°.

12. Остальные операции по сборке выполняются в обратном порядке.

Предупреждение

Если при разборке удалялась полукруглая заглушка распредвала впускных клапанов

на гол-е цилиндров Тойота Королла , то перед установкой на место смажьте заглушку герметиком

типа RTV.

Головка блока цилиндров Тойота Королла 150

- упало давление в системе смазки двигателя. Причиной этой неисправности часто бывает повышенный износ шеек распределительного вала и гнезд подшипников распределительного вала в головке блока цилиндров. При износе гнезд заменяют головку блока в сборе, так как гнезда выполнены непосредственно в ее корпусе;

- стук клапанов, не устраняемый регулировкой зазоров в механизме привода клапанов. Может возникать из-за повышенного износа кулачков распределительного вала вследствие применения низкокачественного моторного масла или повреждения масляного фильтра.

Работа по замене распределительного вала показана на примере двигателя 1ZR-FE. Замену валов на двигателях 1NR-FE и 4ZZ-FE проводите аналогично

Вам потребуются: ключи «на 8», «на 10», «на 13», «на 16», торцовые головки «на 10», «на 16», «на 18», ключи TORX Т8, TORX T14, бронзовая выколотка, опора под двигатель.

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Снимите брызговики двигателя

3. Снимите ремень привода вспомогательных агрегатов

4. Снимите двигатель

5. Снимите крышку головки блока цилиндров

6. Снимите цепь привода газораспределительного механизма

7. Ослабьте в указанном порядке затяжку двадцати пяти болтов крышек подшипников распределительных валов и выверните болты.

8. Снимите крышки подшипников распределительных валов.

9. Снимите распределительные валы впускных.

10. . и выпускных клапанов.

11. Осмотрите распределительный вал. Поверхности опорных шеек и кулачков должны быть хорошо отполированы и без повреждений. На рабочих поверхностях шеек не допускаются задирь, забоины, царапины, наволакивание алюминия от гнезд подшипников в голозке блока. Если на рабочих поверхностях кулачков обнаружены следы заеданий, перегрева, глубокие риски или износ в виде огранки, а также равномерный износ свыше 0,5 мм, замените вал.

Шлифовка кулачков распределительного вала для устранения ступенчатого износа запрещена, так как при изменении размеров профиля кулачков будут нарушены фазы газораспределения.

12. В мастерских, оборудованных специальными инструментами и приспособлениями, можно проверить радиальное биение шеек распределительных валов. При биении более 0,02 мм замените вал, так как его правка не допускается.

При установке нового распределительного вала рекомендуем заменить коромысла клапанов новыми. Перед первым пуском двигателя и для улучшения условий приработки рекомендуем добавить в моторное масло противозадирную антифрикционную присадку.

13. Установите распределительные валы в головку блока и все снятые детали в порядке, обратном снятию.

Если необходим ремонт головки блока цилиндров двигателя, снимите ее. В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов и их направляющих втулок, замене или шлифовке седел клапанов. Причем для выполнения работ, связанных с ремонтом направляющих втулок клапанов и седел, требуются специальные инструменты и оборудование, поэтому эти работы нужно выполнять

в специализированном сервисе. При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют.

Вам потребуются: ключи «на 10», «на 12», «на 14», свечной ключ, намагниченная отвертка (или пинцет) для снятия сухарей клапанных пружин, приспособление для сжатия клапанных пружин.

Процедура разборки, ремонта и сборки головки блока цилиндров показана на примере двигателя 1ZR-FE. Разборку, ремонт и сборку головки блока цилиндров двигателей 1NR-FE и 4ZZ-FE проводите аналогично.

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Снимите брызговики двигателя

3. Снимите ремень привода вспомогательных агрегатов

4. Снимите двигатель

5. Снимите впускную трубу

6. Снимите крышку головки блока цилиндров

7. Снимите выпускной коллектор

8. Снимите цепь привода газораспределительного механизма

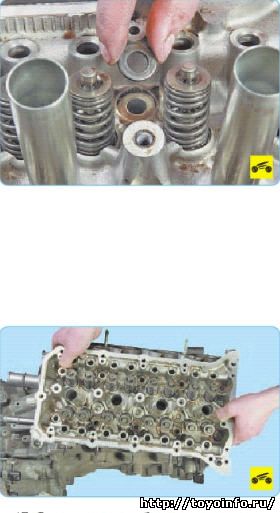

9. Снимите распределительные валы газораспределительного механизма и выверните два болта

10. Снимите нажимные рычаги клапанов

11. Извлеките гидрокомпенсаторы.

На двигателе 4ZZ-FE снимите толкатели клапанов

12. Подденьте отверткой.

13. . и снимите постель распределительных валов газораспределительного механизма.

14. Ослабьте в указанном порядке затяжку десяти болтов крепления головки блока цилиндров..

15. . окончательно выверните болты крепления головки, выньте их.

16. . и снимите установленные под болтами шайбами

Болты крепления головки блока обязательно замените новыми. Повторное использование не допускается.

17. Снимите Головку блока цилиндров

18. Установите приспособление для сжатия пружин клапанов, сожмите пруж/ны, снимите сухари, тарелки пружин, пружины

19. . и извлеките клапаны из направляющих втулок.

20. Удалите смолистые отложения с верхней поверхности головки и из впускных каналов. Их можно размягчить и смыть керосином или дизельным топливом.

21. Очистите от нагара камеры сгорания и выпускные каналы. Удаляйте нагар круглой металлической щеткой, установленной в патрон электродрели.

Предварительно размочите нагар керосином. Соблюдайте осторожность: избегайте вдыхать пыль, образующуюся при чистке камер сгорания. Для предотвращения образования пыли периодически смачивайте нагар керосином.

22. Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

23. Удалите с поверхности прилегания головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

Запрещается очищать привалочную поверхность головки блока металлическими щетками или наждачной бумагой. Пользуйтесь лопаткой из твердого дерева или пластмассы, предварительно размягчив остатки прокладки растворителем.

24. После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

25. Проверьте с помощью щупа и металлической линейки, установленной на ребро, плоскостность поверхности прилегания головки к блоку в продольном и поперечном направлениях, а также по диагоналям. Если зазор между ребром линейки и поверхностью головки превышает 0,05 мм, замените головку.

26. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

27. Проверьте наличие деформации фланцев крепления впускной трубы и вьпускюго коллектора, деформированную головку замените.

28. Поврежденные резьбовые отверстия отремонтируйте прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

29. Определите износ направляющих втулок клапанов, измерив внутренний диаметр отверстия втулки, диаметр стержня клапана и по разности этих размеров определив зазор. Предельно допустимый зазор при износе для впускных клапанов составляет 0,10 мм, для выпускных - 0,15 мм.

30. Если зазор остается больше предельно допустимого значения и при установке новых клапанов, замените направляющие втулки. Заменяйте направляющие втулки в специализированной мастерской, располагающей соответствующими инструментами и оборудованием.

31. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и других дефектов. Седла клапанов можно заменить в специализированной мастерской.

32. Более значительные дефекты седел клапанов устраняют шлифовкой. Седла необходимо шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если не удается устранить значительные дефекты седел шлифовкой, замените седла.

33. Удалите нагар с клапанов и осмотрите их. Деформация стержня 3 (рис. 5.7) клапана и трещины на его тарелке 2 не допускаются. При наличии повреждений замените клапан. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска 1. Допускается шлифовка рабочей фаски клапанов (в ремонтных мастерских, располагающих соответствующим оборудованием). После шлифовки толщина цилиндрической части тарелки должна быть не менее 0,5 мм и не более 1,01 мм.

Чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

34. Проверьте концентричность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски, вставьте его в направляющую втулку и, слегка прижав к седлу, пооверните. По следам краски на фаске седла можно судить о концентричности расположения клапана и седла.

Клапан: 1 - фаска; 2 - тарелка; 3 - стержень; 4 - проточка

35. Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

36. Маслосъемные колпачки замените независимо от их состояния.

37. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допускаются. Номинальная длина пружины в свободном состоянии - 53,88 мм

38. Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

39. Установите все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию.

40. Прокладки головки блока цилиндров, впускной трубы и выпускного коллектора всегда заменяйте новыми, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

Гбц тойота порядок затяжки

Святослав , Киев (argo02@yandex.ru)

Явление и ремонт "дизельного" шума на старых (пробег 250-300 тыс.км.) двигателях 4А-FE.

"Дизелный" шум возникает чаще всего в режиме сброса газа или в режиме торможения двигателем. Он отчетливо слышен из салона при оборотах 1500-2500 об/мин., а также при открытом капоте при сбросе газа. Первоначально может показаться, что этот шум по частоте и по звуку напоминает звук неотрегулированных клапанных зазоров, либо болтающегося распредвала. Из-за этого желающие его устранить, часто начинают ремонт с ГБЦ (регулировка зазоров клапанов, опускание бугелей, проверка взведена ли шестерня на ведомом распредвале). Еще один из предложенных вариантов ремонта - замена масла.

Все эти варианты я испробовал, но шум остался без изменения, в результате чего я решился заменить поршня. Даже при замене масла на 290000 залил масло Хадо 10W40 полусинтетика. И успел вдавить 2 ремонтных тюбика, но чуда произойти не успело. Осталась последняя из возможных причин - люфт в паре палец-поршень.

Пробег моего авто (Toyota Carina E XL универсал 95 г.в.; английской сборки) составлял на момент ремонта 290200 км (если верить одометру), более того, могу предположить, что на универсале с кондеем, двигатель объемом 1.6 л был несколько перегружен по сравнению с обычным седаном или хетчбэком. То есть время подошло!

Для замены поршневой необходимо следующее:

- Вера в лучшее и надежда на успех.

- Инструменты и приспособления:

1. Ключ торцевой (головка) на 10 (под квадрат на 1/2 и 1/4 дюйма), 12, 14, 15, 17.

2. Ключ торцевой (головка) (звездочка на 12 лучей) на 10 и на 14 (под квадрат на 1/2 дюйма (обязательно не меньший квадрат!) и из качественной стали. ). (Необходимы для болтов крепящих ГБЦ и гаек крепления шатунных вкладышей).

3. Вороток торцевых ключей (трещетка) на 1/2 и 1/4 дюйма.

4. Ключ динамометрический (до 35 Н*м) (для затяжки ответственных соединений).

5. Удлинитель торцевых ключей (на 100-150 мм)

6. Ключ накидной на 10 (для откручивания труднодоступных крепежей).

7. Разводной ключ для проворачивания распредвалов.

8. Пассатижи (снимать пружинные хомуты со шлангов)

9. Тиски слесарные небольшие (размер губок 50х15). (я в них зажимал головку на 10 и откручивал длинные винты-шпильки, крепящие клапанную крышку, а также с их помощью выпрессовывал и запрессовал пальцы в поршнях (см. фото с прессом)).

10. Пресс до 3 т. (для перепрессовки пальцев и зажатия головки на 10 в тисках)

11. Для снятия поддона несколько плоских отверток или ножей.

12. Крестовая отвертка с шестигранным жалом (для откручивания болтов бугелей РВ возле свечных колодцев).

13. Шаберная пластина (для очистки поверхностей ГБЦ, БЦ и поддона от остатков герметика и прокладок).

14. Измерительный инструмент: микрометр на 70-90 мм (для измерения диаметра поршней), нутромер, настроенный на 81 мм (для измерения геометрии цилиндров), штангенциркуль (для определения положения пальца в поршне при запрессовке), набор щупов (для контроля зазора клапанов и зазоров в замках колец при снятых поршнях). Еще можно взять микрометр и нутромер на 20 мм (для замера диаметра и износа пальцев).

15. Фотоаппарат цифровой - для отчета и дополнительной информации при сборке! ;о))

16. Книга с размерами ЦПГ и моментами и методиками разборки и сборки двигателя.

17. Шапка (чтобы масло при снятом поддоне не капало на шевелюру). Даже если поддон давно снят, то капля масла, собиравшаяся капнуть всю ночь, капнет именно тогда, когда Вы будете под двигателем! Многократно проверено проплешиной.

- Материалы:

1. Очиститель карбюратора (большой баллончик) - 1 шт.

2. Герметик силиконовый (маслостойкий)- 1 тюбик.

3. ВД-40 (или другой ароматизированный керосин для откручивания болтов приемной трубы).

4. Литол-24 (для закручивания болтов крепления лыжи)

5. Ветошь х.б. в неограниченных количествах.

6. Несколько картонных коробок для складывания крепежа и бугелей распредвалов (РВ).

7. Емкости для слива антифриза и масла (по 5 литров).

8. Ванночка (с габаритами 500х400) (подставить под двигатель при съеме ГБЦ).

9. Масло моторное (согласно инструкции двигателя) в необходимом кол-ве.

10. Антифриз в необходимом кол-ве.

- Запчасти:

1. Комплект поршней (обычно предлагают стандартный размер 80,93 мм), но я на всякий случай (не зная прошлого машины) взял (с условием возврата) еще и ремонтный размер, больший на 0,5 мм. - 75$ (один комплект).

2. Комплект колец (взял оригинал тоже 2-х размеров) - 65$ (один комплект).

3. Комплект прокладок двигателя (но можно было обойтись одной прокладкой под ГБЦ) - 55$.

4. Прокладка выпускной коллектор/приемная труба - 3$.

Перед разборкой двигателя очень полезно помыть на мойке весь моторный отсек - лишняя грязь ни к чему!

Последовательность разборки опишу кратко:

. На этом месте во всех инструкциях идёт снятие минусовой клеммы аккумулятора, но я преднамеренно решил ее не снимать, дабы не сбрасывать память компьютера (для чистоты эксперимента). и чтобы время ремонта слушать радио ;о)

1. Обильно залил ВД-40 ржавые болты приемной трубы.

2. Слил масло и тосол, открутив снизу пробки и крышки на заливных горловинах.

3. Отстыковал шланги вакуум систем, провода датчиков температуры, вентилятора, положения дроссельной заслонки, провода системы холодного пуска, лямбда зонда, высоковольтные, свечные провода, провода форсунок ГБО и шланги подвода газа и бензина. В общем, все, что подходит к впускному и выпускному коллектору.

Далее пошло откручивание элементов двигателя.

1. Открутил клапанную крышку.

Далее полез в яму! В яме:

1. Снял защитный пластиковый поддон (только правую часть и частично открутил левую часть).

2. Снял приемную трубу (прокладки можно использовать повторно, если не перепутать. Я перепутал - пришлось одну поменять).

3. Поскольку доступ к поддону был ограничен из-за непонятного алюминиевого корыта, соединяющего коробку передач с блоком цилиндров, решил снять его. Открутил 4 болта, но корыто не вынималось из-за лыжи.

Снятие ГБЦ:

Как ни странно, но снять ГБЦ оказалось достаточно просто, открутив 10 болтов звездочной головкой на 10. Единственное, что я вовремя не открутил - патрубок водяной помпы (на котором масляный щуп крепится) и он держал ГБЦ.

В остальном, снятие ГБЦ прошло успешно. Я ее вытащил сам. Веса в ней не более 25 кг, но надо быть очень аккуратным, чтобы не снести торчащие - датчик вентилятора и лямбдазонд. Желательно прономеровать регулировочные шайбы (обычным маркером, протерев их предварительно ветошью с карбклинером) - это для случая выпадения шайб. Снятую ГБЦ положил на чистую картонку - подальше от песка и пыли.

Поршня:

Поршня снимал и ставил поочередно. Для откручивания шатунных гаек необходима звездочная головка на 14. Открученный шатун с поршнем перемещается пальцами вверх, до выпадания из блока цилиндров. При этом очень важно не перепутать выпадающие вкладыши шатуна.

Демонтированный узел я осмотрел и по мере возможности обмерял. Поршня менялись до меня. Причем их диаметр в контрольной зоне (25 мм от верха) был точно такойже, как и на новых поршнях. Радиальный люфт в соединении поршень - палец не ощущался рукой, но это за счет масла. Осевое перемещение вдоль пальца - свободное. Судя по нагару на верхней части (до колец) некоторые поршни были смещены вдоль осей пальцев и терлись о цилиндры поверхностью (перпендикулярной оси пальцев). Замеряв штангелем положение пальцев относительно цилиндрической части поршня, определил, что некоторые пальцы были смещены вдоль оси до 1 мм.

Старые пальцы имели заметный износ в зонах бобышек поршня (0,03 мм по отношению с центральной частью пальца). Выработку на бобышках поршней точно померять не удалось, но особой эллипсности там не было. Все кольца были подвижны в канавках поршней, а масляные каналы (отверстия в зоне маслосъёмных колец) свободны от нагара и грязи.

Перед запрессовкой новых поршней, я замерял геометрию центральной и верхней частей цилиндров, а также новые поршни. Цель - поставить большие поршни в более выработанные цилиндры. Но новые поршни были практически одинаковы по диаметру. По весу я их не стал контролировать.

Также я проверил зазоры в замках колец. Для этого компрессионное кольцо (вначале старое, потом новое) вставляется в цилиндр и опускается поршнем на глубину 87 мм. Зазор в кольце меряется щупом. На старых был зазор 0,3 мм, на новых кольцах 0,25 мм, что говорит о том, что кольца я менял совершенно зря! Допустимый зазор, напомню - 1,05 мм для кольца №1. Тут надо заметить следующее: Если бы я догадался отмечать положения замков старых колец относительно поршней (при вытаскивании старых поршней), то старые кольца можно было бы смело поставить на новые поршня в таком же положении. Тем самым, можно было бы сэкономить 65$. И время обкатки двигателя!

При снятом поддоне еще необходимо проверить осевой люфт коленвала (я этого не сделал), показалось визуально, что люфт очень малый… (а допустимый до 0,3 мм). При снятии - установке шатунных узлов, коленвал вращается вручную за шкив генератора.

Сборка:

Перед установкой в блок поршней с шатунами, цилиндры, поршневые пальцы и кольца, вкладыши шатуна смазать свежим моторным маслом. При установке нижних постелей шатунов надо проконтролировать положение вкладышей. Они должны стоять на местах (без смещений, иначе возможно заклинивание). После установки всех шатунов (затяжка моментом 29 Нм, в несколько подходов) необходимо проверить легкость вращения коленвала. Он должен вращаться руками за шкив генератора. В противном случае - надо искать и устранять перекос во вкладышах.

Установка поддона и лыжи:

Очищенный от старого герметика, фланец поддона, как и поверхность на блоке цилиндров, тщательно обезжиривается карбклинером. Затем на поддон наносится слой герметика (см. инструкцию) и поддон откладывается на несколько минут. Тем временем устанавливается маслоприемник. А за ним - поддон. Сначала наживляются 2 гайки по середине - потом все остальное и затягивается от руки. Позже (через 15-20 мин) - ключом (головка на 10).

Можно сразу поставить шланг от маслорадиатора на поддоне и установить лыжу и болт крепления передней подушки двигателя (болты желательно смазать Литолом - чтобы замедлить ржавление резьбового соединения).

Установка ГБЦ:

Перед установкой ГБЦ необходимо тщательно очистить шаберной пластиной плоскости ГБЦ и БЦ, а также фланец крепления патрубка помпы (возле помпы с задней части ГБЦ (тот, где крепится масляный щуп)). Желательно удалить из резьбовых отверстий масляно-тосольные лужи, дабы не расколоть при закручивании болтами БЦ.

Положить новую прокладку под ГБЦ (я немного промазал ее силиконом в зонах, близких к краям - по старой памяти многократного ремонта москвичевского 412-го двигателя). Промазал силиконом патрубок помпы (тот, что с маслощупом). Далее ГБЦ можно ставить! Тут надо отметить одну особенность! Все болты крепления ГБЦ со стороны крепления впускного коллектора - короче, чем со стороны выхлопного. Установленную головку затягиваю болтами от руки (с помощью головки-звездочки на 10 с удлинителем). Затем прикручиваю патрубок помпы. Когда все болты крепления ГБЦ наживлены - начинаю затяжку (последовательность и методика - как в книге), а потом еще контрольная затяжка по 80 Нм ( это - на всяк случай).

После установки ГБЦ идет установка Р-валов. Контактные плоскости бугелей с ГБЦ тщательно очищаются от мусора, а резьбовые крепежные отверстия - от масла. Очень важно поставить бугеля на свои места (для этого они промаркированы еще на заводе).

Положение коленвала я определил по метке "0" на крышке ремня ГРМ и зазубрине на шкиве генератора. Положение выпускного РВ - по штифту во фланце шестерни ремня. Если он вверху, то РВ в положении ВМТ 1-го цилиндра. Далее поставил сальник РВ на прочищенное карбклинером место. Шестерню ремня, я поставил совместно с ремнем и затянул крепящим болтом (головка на 14). К сожалению, ремень ГРМ не удалось поставить на старое место (заранее отмеченное маркером), но желательно было это сделать. Далее установил трамблер, предварительно удалив старый герметик и масло карбклинером, и нанеся новый герметик. Положение трамблера выставил по заранее нанесенной метке. К слову, что касается трамблера, то на фото показаны подгоревшие электроды. Это может являться причиной неровной работы, троения, "слабости" двигателя, а следствие - повышенный расход топлива и желание поменять все на свете (свечи, ВВ провода, лямбда-зонд, машину и т.п.). Устраняется элементарно - аккуратно сошкрябывается отверткой. Аналогично - на противоположном контакте бегунка. Рекомендую чистить раз на 20-30 т.км.

Рекомендация: перед запуском двигателя тщательно проконтролируйте топливную проводку (на соединениях) и зону ремней (на отсутствие там ветоши, ключей и проч.). ОТ ВИНТА.

Запуск был не мгновенным - надо было прокачать пустые емкости с топливом. Гараж наполнился густым масляным дымом - это от смазки поршневой. Далее - дым становится более горелый по запаху - это с выхлопного коллектора и приемной трубы выгорает масло и грязь… Далее (ежели все получилось) - наслаждаемся отсутствием "дизельного" шума. Думаю, полезно будет при езде соблюдать щадащий режим - для обкатки двигателя (хотя бы 1000 км).

Читайте также: