Как снять гбц ниссан патрол y61 zd30

Обновлено: 14.05.2024

Снятие и установка головки цилиндров в Nissan Patrol

Головка цилиндров в принципе может быть снята в сборе с впускным трубопроводом и выпускным коллектором, однако ввиду значительности массогабаритных характеристик такой сборки составители данного Руководства рекомендуют придерживаться изложенного ниже порядка выполнения процедуры.

ПОРЯДОК ВЫПОЛНЕНИЯ

Отсоедините отрицательный провод от батареи.

Позаботьтесь о защите от повреждений лакокрасочного покрытия вокруг двигательного отсека.

Опорожните систему охлаждения.

Снимите сборку коромысел со штангами толкателей, впускной трубопровод и выпускной коллектор.

Ослабьте шланговые хомуты и отсоедините шланги систем охлаждения и отопления, мешающие снятию головки цилиндров.

Отдайте болт крепления регулировочной скобы генератора на головке цилиндров. Во избежание деформации головки цилиндров не отдавайте болты ее крепления до тех пор, пока двигатель полностью не остынет.

Отдайте передние болты головки цилиндров по соседству с водяным насосом (см. сопроводительную иллюстрацию).

Постепенно ослабьте болты крепления головки, действуя в порядке, обратном показанном на сопроводительной иллюстрации. При извлечении болтов следите за тем, чтобы не обронить в двигатель шайбу с болта № 23.

Порядок затягивания болтов головки цилиндров - передние болты не видны и должны быть затянуты после завершения затягивания основных.

При помощи ассистента извлеките головку цилиндров из двигательного отсека. Постарайтесь случайно не повредить сопрягаемые поверхности.

Установка производится в обратном порядке.

ПОРЯДОК ВЫПОЛНЕНИЯ

Удостоверьтесь в абсолютности чистоты сопрягаемых поверхностей блока и головки цилиндров, - на них не должно оставаться заусениц, задиров и следов материала старой прокладки.

Проверьте головку цилиндров на наличие деформаций, для чего измерьте величину ее неплоскостности по диагонали и вдоль сопрягаемой поверхности (воспользуйтесь измерителем плоскостности (ребро стальной линейки) и щупом лезвийного типа - см. сопроводительную иллюстрацию). В случае выявления признаков деформации головку следует проточить, приведя ее состояние в соответствие с нормативными требованиями, либо заменить.

Аналогичным образом проверьте плоскостность сопрягаемой поверхности блока цилиндров. Выполните необходимый ремонт (проточка), либо замените блок.

Уложите новую прокладку головки на блок двигателя, проследив за правильностью совмещения ее отверстий с направляющими штифтами и рабочими отверстиями в блоке.

Установите на блок головку цилиндров, слегка смажьте маслом резьбы болтов и шайбы и вверните крепеж.

Шайбы должны устанавливаться фасками к головкам болтов.

Свободно вверните передние болты головки.

Затяните основные крепежные болты в порядке, показанном на иллюстрации по следующей схеме:

- На первом этапе затяните болты (основные) с усилием 29 Нм;

- Далее затяните их с усилием 78 Нм;

- Полностью ослабьте болты в обратном порядке;

- Вновь затяните их с усилием 29 Нм;

- Затяните болты с усилием 64 ÷ 74 Нм, либо (что предпочтительнее) с помощью угломера еще на 69° ÷ 70°.

Затяните передние болты головки с усилием 6.4 ÷ 7.5 Нм.

Установите на место сборку коромысел и штанги толкателей, а также впускной трубопровод и выпускной коллектор.

2.6.1.5 Снятие и установка головки блока цилиндров

Снятие и установка головки блока цилиндров производится на холодном двигателе. Выхлопной коллектор не снимается. Головку блока цилиндров можно снять и установить, не снимая двигателя.

Особенности снятия и установки головки блока цилиндров дизельного двигателя приведены в подразделе 2.6.1.2.

Дефектность прокладки головки блока цилиндров можно определить по следующим признакам:

– потеря мощности;

– утечка охлаждающей жидкости. Белые клубы выхлопного газа при теплом двигателе;

– утечка масла;

– охлаждающая жидкость в моторном масле. Уровень масла не уменьшается, а увеличивается. Серый цвет моторного масла, пузырьки пены на указателе уровня масла, масло жидкое;

– моторное масло в охлаждающей жидкости;

– охлаждающая жидкость сильно бурлит;

– нет компрессии в двух соседних цилиндрах.

Болты необходимо ослаблять в порядке, обратном нумерации от 10 к 1 (см. рис. Порядок затяжки болтов головки блока цилиндров). Перед снятием головка блока цилиндров должна быть достаточно холодной (температура помещения), в противном случае снимаемая головка блока цилиндров может перекоситься.

Если масло останется в отверстиях, то при затяжке болтов блок цилиндров может быть поврежден.

Если уплотнительные поверхности головки блока цилиндров будут дорабатываться, то минимально допустимый размер по высоте не должен быть занижен (см. подраздел 2.10.3).

Затяжку болтов головки блока цилиндров производить с большой предусмотрительностью. Перед затяжкой болтов необходимо проверить точность динамометрического ключа. Болты головки блока цилиндров затягивают на холодном двигателе.

Подтягивание болтов головки блока цилиндров на теплом двигателе в рамках обслуживания или после ремонта не допускается.

При замене головки блока цилиндров с установленным распредвалом, необходимо после установки головки блока цилиндров смазать маслом поверхности контакта между тарельчатыми толкателями и поверхностью кулачков.

Электропровода закрепить на прежних местах и новыми кабельными зажимами.

Аккумуляторную батарею подсоединять только при выключенном зажигании, в противном случае блок управления системой впрыска топлива выйдет из строя.

Обслуживание головки цилиндров

Для выполнения описываемых ниже процедур понадобится следующее специальное оборудование: инструмент для сжатия клапанных пружин, микрометр и измеритель плоскостности (ребро стальной линейки).

Головка цилиндров в принципе может быть снята в сборе с впускным трубопроводом и выпускным коллектором, однако ввиду значительности массогабаритных характеристик такой сборки составители данного Руководства рекомендуют придерживаться изложенного ниже порядка выполнения процедуры.

- Отсоедините отрицательный провод от батареи.

- Позаботьтесь о защите от повреждений лакокрасочного покрытия вокруг двигательного отсека.

- Опорожните систему охлаждения.

- Снимите сборку коромысел со штангами толкателей, впускной трубопровод и выпускной коллектор.

- Ослабьте шланговые хомуты и отсоедините шланги систем охлаждения и отопления, мешающие снятию головки цилиндров.

- Отдайте болт крепления регулировочной скобы генератора на головке цилиндров.

Во избежание деформации головки цилиндров не отдавайте болты ее крепления до тех пор, пока двигатель полностью не остынет.

- Отдайте передние болты головки цилиндров по соседству с водяным насосом (см. сопроводительную иллюстрацию).

- Постепенно ослабьте болты крепления головки, действуя в порядке, обратном показанном на сопроводительной иллюстрации. При извлечении болтов следите за тем, чтобы не обронить в двигатель шайбу с болта № 23.

- При помощи ассистента извлеките головку цилиндров из двигательного отсека. Постарайтесь случайно не повредить сопрягаемые поверхности.

Установка производится в обратном порядке.

- Удостоверьтесь в абсолютности чистоты сопрягаемых поверхностей блока и головки цилиндров, - на них не должно оставаться заусениц, задиров и следов материала старой прокладки.

- Проверьте головку цилиндров на наличие деформаций, для чего измерьте величину ее неплоскостности по диагонали и вдоль сопрягаемой поверхности (воспользуйтесь измерителем плоскостности (ребро стальной линейки) и щупом лезвийного типа - см. сопроводительную иллюстрацию). В случае выявления признаков деформации головку следует проточить, приведя ее состояние в соответствие с нормативными требованиями (см. таблицы размеров и регулировок в конце Руководства), либо заменить.

- Аналогичным образом проверьте плоскостность сопрягаемой поверхности блока цилиндров. Выполните необходимый ремонт (проточка), либо замените блок.

- Уложите новую прокладку головки на блок двигателя, проследив за правильностью совмещения ее отверстий с направляющими штифтами и рабочими отверстиями в блоке.

- Установите на блок головку цилиндров, слегка смажьте маслом резьбы болтов и шайбы и вверните крепеж.

Шайбы должны устанавливаться фасками к головкам болтов.

- Свободно вверните передние болты головки.

- Затяните основные крепежные болты в порядке, показанном на иллюстрации по следующей схеме:

- На первом этапе затяните болты (основные) с усилием 29 Нм;

- Далее затяните их с усилием 78 Нм;

- Полностью ослабьте болты в обратном порядке;

- Вновь затяните их с усилием 29 Нм;

- Затяните болты с усилием 64 ÷ 74 Нм, либо (что предпочтительнее) с помощью угломера еще на 69° ÷ 70°.

Разборка головки цилиндров

Выполнение капитального ремонта головки цилиндров требует использования специального оборудования. Приобретение или аренда такого оборудования обычно оказываются экономически невыгодными при ремонте лишь одной головки. Ввиду вышесказанного целесообразно будет поручить выполнение капитального ремонта головки цилиндров специалистам мастерской дилерского отделения компании-производителя автомобиля, либо станции техобслуживания. В некоторых фирменных мастерских можно на обменной основе приобрести сменную восстановленную головку, что позволяет значительно сократить время простоя автомобиля.

- Снимите головку цилиндров с двигателя.

- Снимите крышку термостата с головки цилиндров, извлеките термостат и удалите следы материала старой прокладки с сопрягаемых поверхностей.

- Перед извлечением клапанов удалите угольные отложения из камер сгорания. Это позволит минимизировать риск повреждения клапанов и их седел.

- Уложите головку цилиндров на бок и при помощи специального инструмента сожмите пружины первого из клапанов (см. сопроводительную иллюстрацию).

- Извлеките из тарелки клапанных пружин сухари разрезного замка (компоненты клапанов показаны на сопроводительной иллюстрации).

- Отпустите инструмент и снимите тарелку пружин, пружины и седла пружин.

- При помощи надфиля удалите видимые заусеницы и шероховатости с краев канавки под установку сухарей разрезного замка на стержне клапана, затем извлеките клапан из тела головки цилиндров.

- Действуя по описанной схеме извлеките все оставшиеся клапаны, складывая их упорядоченно с привязкой к местам установки.

Для упорядоченного складирования клапанов отлично подойдет рейка с двенадцатью пронумерованными отверстиями, в которые и следует втыкать стержнями клапаны по порядку их установки в головке.

- Осторожно поддевая, снимите со стержней клапанов маслоотражательные колпачки. Выбросите их.

Чистка и проверка состояния головки и ее компонентов

- Тщательно очистите клапаны и отбракуйте дефектные (с прогарами, трещинами и деформацией стержней).

- Осторожно удалите скопившиеся отложения с приемных и выпускных портов головки, стержней клапанов и их направляющих втулок. Постарайтесь не повредить сопрягаемые поверхности.

- Очистите сопрягаемую поверхность головки, каналы водяной рубашки, опору и гнездо установки термостата.

- Вымойте головку цилиндров в керосине, промойте водой из шланга, затем тщательно просушите во избежание развития коррозии.

- Вставьте каждый клапан в свою направляющую втулку. Поднимите клапан так, чтобы торец его стержня выступал на 30 мм. Закрепите циферблатный измеритель таким образом, чтобы его плунжер упирался в образующую поверхность хвостовика стержня клапана (см. сопроводительную иллюстрацию).

- Покачайте клапан вперед-назад параллельно плоскости расположения коромысла. Если измеритель зафиксирует ход свыше 0.2 мм, замерьте внутренний диаметр направляющей втулки и наружный диаметр стержня клапана при помощи микрометра (см. сопроводительную иллюстрацию). Сравните результаты измерений с нормативными требованиями (см. таблицы размеров и регулировок в конце Руководства), в случае необходимости замените изношенные компоненты. Повторите процедуры для всех клапанов.

Так как для снятия и установки направляющих втулок головку требуется прогреть до температуры 150° ÷ 160° С, а сами втулки после установки грамотно развернуть, выполнение этой работы желательно поручить специалисту.

- Замените все сферические заглушки (выжимные пробки водяной рубашки) головки цилиндров, исправность состояния которых вызывает сомнение.

- Проверьте плоскостность сопрягаемых поверхностей головки и блока цилиндров (см. подраздел Снятие и установка). В случае необходимости проточите поверхности или замените не подлежащие восстановлению компоненты.

- Проверьте исправность функционирования термостата.

Восстановление рабочих поверхностей тарелок и седел клапанов

Данную работу должен выполнять квалифицированный механик, имеющий в своем распоряжении специальные инструменты. Составители данного Руководства рекомендуют поручить ее специалистам мастерской автосервиса.

- Проточите тарелку каждого из клапанов под оговоренным нормативами углом (см. таблицы размеров и регулировок в конце Руководства). В случае необходимости сточите стержень клапана на плоскость, однако не снимайте более 0.2 мм материала. Если ширина цилиндрической части образующей поверхности тарелки (поясок) выходит за нижний допустимый предел, клапан подлежит замене.

- Проверьте прямизну стержня клапана. В случае выявления чрезмерного изгиба также замените клапан.

- При проточке седел клапанов обязательно оснащайте резец специальной направляющей. В результате обработки должна быть получена гладкая неразрывная рабочая фаска.

- Чрезмерно изношенные седла подлежат замене.

- По завершении обработки седел ширина их рабочих фасок должна соответствовать нормативным требованиям, которые различны для впускных и выпускных клапанов (см. таблицы размеров и регулировок в конце Руководства).

- Для проверки развитости пятна контакта смажьте рабочую поверхность тарелки клапана берлинской лазурью, затем установите клапан в головку и повращайте, прижав к седлу. После отрыва тарелки клапана на рабочей фаске седла должно образоваться равномерное неразрывное кольцо, коаксиальное оси седла. Проверьте аналогичным образом качество обработки всех клапанов/седел.

Проверка состояния клапанных пружин

- Измерьте свободную длину клапанных пружин. Сравните результаты измерений с нормативными требованиями (см. таблицы размеров и регулировок в конце Руководства).

- Проверьте пружины на наличие признаков деформации.

- Если специального диагностического инструмента под рукой не имеется, сравните длину нагруженной пружины с таковой для новой пружины. Для этого уприте пружины торцами друг в друга, проложив между ними плоскую пластину или шайбу, затем сожмите сборку в тисках. После сведения губок тисков приблизительно на 13 мм длина исправной пружины не должна отличаться от длины новой более чем на 5%. В случае необходимости замените пружину.

Сборка головки цилиндров

Сборка производится в порядке, обратном порядку демонтажа.

- Перед началом сборки удостоверьтесь в абсолютности чистоты портов и клапанных седел - на их поверхностях не должно оставаться никаких следов посторонних материалов. Слегка смажьте маслом направляющие втулки клапанов и установите седла пружин.

- При помощи отрезка подходящей трубки посадите на направляющие втулки маслоотражательные колпачки стержней клапанов. Глубина посадки должна быть соблюдена с максимальной точностью (см. сопроводительную иллюстрацию).

- Смажьте стержни клапанов и введите их в соответствующие направляющие втулки.

- Наденьте на стержень клапана пружины и их тарелку, проследив за тем, чтобы пружины оказались обращены витками с укороченным шагом в сторону головки. Сожмите сборку при помощи специального инструмента.

- Установите в канавку на стержне сухари разрезного замка и отпустите инструмент. Слегка обстучите торец стержня молотком для усадки сухарей в канавке.

- Повторите процедуру для оставшихся клапанов. Установите головку на блок цилиндров.

Видео про "Обслуживание головки цилиндров" для Nissan Patrol

Ремонтируем Nissan Patrol Y61 ZD30, сняли всё-таки головку блока) Часть 2. Ниссан Патрол пузыри в расширительном бачке, ремонт гбц Ремонт дизельного двигателя Nissan Patrol Y61 3.0dОбслуживание головки цилиндров и распределительного вала Ниссан Патрол

Для выполнения описываемых ниже процедур понадобится следующее специальное оборудование: инструмент для сжатия клапанных пружин, микрометр, циферблатный измеритель плунжерного типа и измеритель плоскостности (ребро стальной линейки).

Снятие и установка

Головка цилиндров в принципе может быть снята в сборе с впускным трубопроводом и выпускным коллектором, однако ввиду значительности массогабаритных характеристик такой сборки составители данного Руководства рекомендуют придерживаться изложенного ниже порядка выполнения процедуры.

- Отсоедините отрицательный провод от батареи.

- Позаботьтесь о защите лакокрасочного покрытия окружающих двигательный отсек кузовных панелей.

- Опорожните систему охлаждения.

- Снимите воздухоочиститель.

- Снимите сборку привода клапанов, впускной трубопровод и выпускной коллектор.

- Снимите газораспределительный ремень.

Во избежание деформации головки цилиндров отдавайте болты ее крепления на горячем двигателе.

- Отдайте задние угловые и передний угловой болты головки цилиндров.

- Действуя в порядке, обратном порядку затягивания, постепенно ослабьте болты крепления головки.

- С помощью ассистента снимите головку цилиндров с двигателя, стараясь не повредить ее сопрягаемую поверхность.

Не допускайте проворачивания двигателя после снятия с него головки цилиндров. Запомните положение направляющего штифта распределительного вала - он должен находиться в верхней точке эпюры своего хода. Установка головки с неправильно повернутым распределительным валом приведет к повреждению клапанов и поршней.

Установка производится в обратном порядке.

- Удостоверьтесь в абсолютности чистоты сопрягаемых поверхностей головки и блока цилиндров.

- Проверьте плоскостность головки (см. сопроводительную иллюстрацию). В случае необходимости выполните ее проточку, либо замените.

- Аналогичным образом проверьте плоскостность сопрягаемой поверхности блока цилиндров. В случае необходимости снимите двигатель и отдайте блок в проточку.

- Уложите на блок цилиндров прокладку головки, проследив за правильностью размещения всех ее отверстий.

- Установите головку на свое место на блок цилиндров, слегка смажьте резьбы и шайбы болтов и вверните крепеж.

Шайбы болтов крепления головки должны устанавливаться фасками к головкам болтов.

- Свободно вверните угловые болты.

- Затяните крепеж в порядке, показанном на сопроводительной иллюстрации.

Угловые болты X, Y и Z затягиваются после завершения затягивания основного крепежа! При этом:

- На первом этапе затяните болты (основные) с усилием 29 Нм;

- Далее затяните их с усилием 78 Нм;

- Полностью ослабьте болты в обратном порядке;

- Вновь затяните их с усилием 29 Нм;

- Затяните болты с усилием 78 ÷ 88 Нм, либо (что предпочтительнее) с помощью угломера еще на 100 ÷ 105°

- Затяните угловые болты головки с усилием 9 ÷ 12 Нм.

- Установите на место сборку привода клапанов, а также впускной трубопровод и выпускной коллектор.

- Наденьте газораспределительный ремень.

- Заправьте систему охлаждения.

- Запустите двигатель и проверьте его на утечки.

Выполнение капитального ремонта головки цилиндров требует использования специального оборудования. Приобретение или аренда такого оборудования обычно оказываются экономически невыгодными при ремонте лишь одной головки. Ввиду вышесказанного целесообразно будет поручить выполнение капитального ремонта головки цилиндров специалистам мастерской дилерского отделения компании-производителя автомобиля, либо станции техобслуживания. В некоторых фирменных мастерских можно на обменной основе приобрести сменную восстановленную головку, что позволяет значительно сократить время простоя автомобиля.

- Снимите головку цилиндров с двигателя.

- Снимите распределитель.

- Заблокировав при помощи подходящего инструмента зубчатое колесо распределительного вала, отдайте болты его крепления.

Инструмент должен вводиться в зацепление с передней частью колеса, а ни в коем случае не с его зубцами!

- Снимите зубчатое колесо с цапфы распределительного вала.

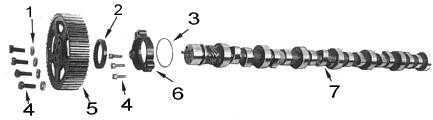

- Отдайте болты крепления упорной пластины распределительного вала, затем осторожно, стараясь не повредить подшипники в головке, извлеките из нее вал. Распределительный вал и компоненты его привода показаны на сопроводительной иллюстрации.

![Обслуживание головки цилиндров и распределительного вала Nissan Patrol]()

- Перед снятием клапанов удалите угольные отложения со стенок камер сгорания, - это поможет избежать повреждения клапанов и их седел.

- Уложите головку на бок. При помощи специального инструмента сожмите клапанную пружину.

- Извлеките из тарелки клапанных пружин два сухаря разрезного замка (компоненты клапанов показаны на сопроводительной иллюстрации).

При возникновении трудностей во время извлечения сухарей из тарелки клапанных пружин резко постучите по краю тарелки рукояткой молотка.

- Отпустите инструмент и снимите тарелку и пружины.

- Надфилем удалите с краев канавки под установку сухарей все видимые мелкие дефекты в виде заусениц и задиров, затем извлеките из головки цилиндров клапан.

- Действуя в описанном порядке, снимите оставшиеся клапаны с их комплектующими. Складывайте компоненты в порядке установки их на двигателе.

Для упорядоченного складирования клапанов отлично подойдет рейка с двенадцатью пронумерованными отверстиями, в которые и следует втыкать стержнями клапаны по порядку их установки в головке.

- Осторожно поддевая, снимите со стержней клапанов маслоотражательные колпачки. Выбросите их.

Чистка и проверка состояния головки и ее компонентов

- Тщательно очистите клапаны, отбракуйте дефектные (с прогарами, трещинами и деформацией стержней).

- Осторожно удалите скопившиеся отложения с приемных и выпускных портов головки, стержней клапанов и их направляющих втулок. Постарайтесь не повредить сопрягаемые поверхности.

- Очистите сопрягаемую поверхность головки, каналы водяной рубашки, опору и гнездо установки термостата.

- Вымойте головку цилиндров в керосине, промойте водой из шланга, затем тщательно просушите во избежание развития коррозии.

- Установите каждый клапан в соответствующую направляющую. Поднимите клапан так, чтобы торец его стержня оказался в 30 мм над торцом направляющей втулки. Закрепите циферблатный измеритель таким образом, чтобы его плунжер уперся в образующую поверхность хвостовика стержня клапана.

- Покачав стержень клапана в поперечном направлении параллельно плоскости расположения коромысла, определите величину его бокового люфта. Если результат измерения превысит 0.2 мм, измерьте внутренний диаметр направляющей втулки и диаметр стержня, сравните результаты измерений с требованиями таблиц размеров и регулировок, замените чрезмерно изношенные компоненты. Повторите процедуру проверки для всех оставшихся клапанов.

Снятие и установка направляющих втулок клапанов требуют прогрева головки цилиндров до температуры 150° ÷ 160° С, кроме того при установке втулки должны быть правильным образом раззенкованы, ввиду чего составители данного Руководства рекомендуют поручить выполнение данной работы специалистам мастерской автосервиса.

- При наличии признаков утечек или разрушения материала в результате старения, замените сферические заглушки водяной рубашки головки цилиндров.

- Проверьте плоскостность сопрягаемых поверхностей головки и блока цилиндров. В случае необходимости произведите проточку.

- Осмотрите кулачки и подшипниковые поверхности распределительного вала на наличие признаков износа и повреждений.

- Уложите распределительный вал цапфами в V-образные блоки и при помощи циферблатного измерителя оцените его биение в районе расположения центрального подшипника. Если биение превышает допустимое значение (см. таблицы размеров и регулировок в конце Руководства), замените вал.

- Измерьте диаметр подшипниковой шейки и высоту подъема кулачка распределительного вала сравните результаты с нормативными требованиями (см. таблицы размеров и регулировок в конце Руководства). В случае выявления признаков чрезмерного износа замените вал.

- Измерьте внутренний диаметр подшипника распределительного вала в головке цилиндров. Сравните результат с диаметром подшипниковой шейки вала. Если величина зазора превышает допустимое значение (см. таблицы размеров и регулировок в конце Руководства), замените головку.

- Для измерения осевого люфта установите распределительный вал и его упорную пластину в головку цилиндров. Закрепите циферблатный измеритель напротив переднего торца вала. Толкните вал до упора вперед, затем полностью отведите его назад и считайте показания стрелочного индикатора. Если величина осевого люфта превышает допустимое значение (см. таблицы размеров и регулировок в конце Руководства), замените упорную пластину.

Восстановление рабочих поверхностей клапанов и их седел

Данная работа должна быть поручена квалифицированному специалисту, располагающему необходимыми инструментами. Обратитесь за помощью в мастерскую автосервиса.

- Проточите тарелку каждого клапана под требуемым углом (см. таблицы размеров и регулировок в конце Руководства). В случае необходимости сточите на плоскость торец стержня клапана (но не снимайте более 0.2 мм материала).

- Замерьте ширину цилиндрической части (пояска) тарелки клапана. Если она уже минимального допустимого предела (см. таблицы размеров и регулировок в конце Руководства), клапан подлежит замен.

- Проверьте стержень клапана на наличие признаков изгиба. В случае выявления такового замените клапан.

- При проточке седел клапанов используйте специальные направляющие для резца. В результате обработки должна быть получена гладкая неразрывная рабочая фаска. Чрезмерно изношенные седла подлежат замене.

- По завершении обработки седел ширина их рабочих фасок должна соответствовать нормативным требованиям, которые различны для впускных и выпускных клапанов (см. таблицы размеров и регулировок в конце Руководства).

- Для проверки развитости пятна контакта смажьте рабочую поверхность тарелки клапана берлинской лазурью, затем установите клапан в головку и повращайте, прижав к седлу. После отрыва тарелки клапана на рабочей фаске седла должно образоваться равномерное неразрывное кольцо, коаксиальное оси седла. Проверьте аналогичным образом качество обработки всех клапанов/седел.

Проверка состояния клапанных пружин

- Измерьте свободную длину клапанных пружин. Сравните результаты измерений с нормативными требованиями (см. таблицы размеров и регулировок в конце Руководства).

- Проверьте пружины на наличие признаков деформации.

- Если специального диагностического инструмента под рукой не имеется, сравните длину нагруженной пружины с таковой для новой пружины. Для этого уприте пружины торцами друг в друга, проложив между ними плоскую пластину или шайбу, затем сожмите сборку в тисках. После сведения губок тисков приблизительно на 13 мм длина исправной пружины не должна отличаться от длины новой более чем на 5%. В случае необходимости замените пружину.

Сборка головки цилиндров

- Сборка производится в порядке, обратном порядку демонтажа.

- Перед началом сборки удостоверьтесь в абсолютности чистоты портов и клапанных седел - на их поверхностях не должно оставаться никаких следов посторонних материалов. Слегка смажьте маслом направляющие втулки клапанов и установите седла пружин.

- Наденьте на направляющие клапанов седла пружин и новые маслоотражательные колпачки проследите за надежностью посадки колпачков.

Применяется два типа маслоотражательных колпачков. На впускные клапаны устанавливаются колпачки, усиленные металлическими вставками и для их посадки следует воспользоваться отрезком трубки или сменной головкой подходящего диаметра. Колпачки выпускных клапанов оборудованы металлическим кольцом в основании и могут быть посажены на втулку пальцами.

Двигатель ниссан zd30 технические характеристики

![]()

3.0-литровый дизельный двигатель Ниссан ZD30DDTi или просто ZD30 выпускается с 1999 года и ставится на коммерческую технику, а у нас известен по внедорожникам Патрол или Террано. Данный силовой агрегат существует в Common Rail модификации со своим индексом ZD30CDR.

К серии ZD также относят двс: ZD30DD и ZD30DDT.

- Характеристики

- Расход

- Применение

- Поломки

Двигатели Nissan ZD30DDTi, ZD30DD

За время своего существования выпустила огромное количество автомобилей и комплектующих к ним. Наибольшее количество хвалебных отзывов имеют моторы концерна, отличающиеся отменным качеством и неплохим функционалом для своей цены.

Если бензиновые агрегаты получили должное признание по всему миру, то к дизелям Nissan отношение до сих пор неоднозначное. Сегодня наш ресурс решил осветить именно дизельные двигатели японцев. Речь пойдет о силовых установках с названиями «ZD30DDTi» и «ZD30DD». Об их конструкции, технических характеристиках и надежности читайте ниже.

Профилактика поломки – график техобслуживания

Продлить работу дизеля QD32 и избежать его поломки поможет не только бережная эксплуатация, но и своевременное проведение мер технического обслуживания. Производитель Nissan установил для своего детища следующие периоды техобслуживания:

- Замена топливного фильтра каждые 40 тыс. км пробега.

- Регулировка тепловых зазоров клапанов после каждых 30 тыс. км пути.

- Замена моторного масла, а также масляного фильтра после прохождения 7,5 тыс. км трассы.

- Прочистка системы вентиляции картера один раз в 2 года.

- Замена воздушного фильтра через каждые 20 тыс. км пути.

- Обновление антифриза каждые 40 тыс. км пути.

- Замена выпускного коллектора через 60 тыс. км пробега.

- Свечи требуют замены после прохождения 20 тыс. км пути.

Концепт и история создания моторов

ZD30DDTi и ZD30DD – достаточно известные дизели производства Nissan. Их проектировкой концерн занялся во второй половине 90-х годов, но в активное производство пустил лишь в 1999-м и 2000-м годах. Поначалу данные агрегаты имели массу недоработок, поэтому были серьезно раскритикованы автомобильной общественностью.

![]()

С течением времени Nissan исправил имеющееся положение дел, улучшив и существенно доработав ZD30DDTi и ZD30DD. Выпущенные после 2002-ого года моторы с такими названиями не являются чем-то страшным и неприятным для автолюбителей. Переработанные ZD30-ые – качественные и функциональные дизели. Но обо всем по порядку…

ZD30DDTi и ZD30DD представляют собой 3-литровый дизельные моторы с мощностью в пределах 121-170 лошадиных сил.

Устанавливались они в минивэны, внедорожники и кроссоверы Nissan вплоть до 2012-ого года. После этого производство рассматриваемых ДВС было прекращено по причине их моральной и технической устарелости.

Модели авто, на которых устанавливался двигатель QD32

Атмосферник QD32 устанавливался в основном на авто бренда Nissan и одну модель линейки Datsun Truck (1997-2002 гг.):

- Минивэн Homy/Caravan в производственные годы с 1996 по 2002.

- Грузовик для коммерческих перевозок Atlas в период с 1997 по 2007 гг.

Турбированная модификация агрегата QD32ETi устанавливалась на следующие машины:

- Минивэн с заднеприводной компоновкой Elgrand.

- Кроссовер с задним приводом Regulus.

- Внедорожник с полно- и заднеприводной компоновкой Terrano.

![]()

Технические характеристики

Производитель Nissan Марка мотора ZD30DDTi/ZD30DD Годы производства 1999-2012 Тип турбированный/атмосферный ГБЦ алюминий Питание многоточечный впрыск с ТНВД (типичный дизельный инжектор на форсунках) Схема построения рядный Кол-во цилиндров (клапанов на цилиндр) 4 (4) Ход поршня, мм 102 Диаметр цилиндра, мм 96 Степень сжатия, бар 20/18 Объем двигателя, куб. см 2953 Мощность, л.с 121-170 Крутящий момент, Нм 265-353 Топливо ДТ Экологические нормы ЕВРО-4 Расход топлива на 100 км пути — в городе 12-14 — по трассе 6-8 — в смешанном режиме езды 9-12 Объем масляных каналов, л 6.4 Вид используемой смазки 10W-30, 5W-40 или 10W-40 Периодичность замены масла, км 8 000-10 000 Ресурс двигателя, км 300 000-400 000 Возможности модернизации имеются, потенциал – 210 л.с. Расположение заводского номера задняя часть блока двигателя слева, недалеко от его соединения с КПП Оснащаемые модели Nissan Caravan Nissan Elgrand Nissan Patrol Nissan Safari Nissan Terrano Nissan Terrano Regulus Уточнить технические характеристики конкретных ZD30DDTi или ZD30DD можно только в прилагаемом к ним документации. Обусловлено это периодическими доработками и улучшениями двигателей, спровоцировавшими некоторый разброс и разнотипность в их функциональных параметрах.

Достоинства и недостатки

Среди явных плюсов агрегата QD32 можно выделить:

- Газораспределительная OHV-схема, исключающая обрыв/перескакивание цепи или ремня.

- Прочная, компактная и надежная конструкция двигателя.

- Большой рабочий ресурс и низкая цена.

- Высокая ремонтопригодность, в том числе своими руками.

- Полностью исключено соударение поршней и цилиндров в следствие применения шестеренной передачи.

У двигателя есть и минусы:

- Ограниченная мощность.

- Шумность.

- Инерционность.

- Отсутствие 4-клапанных цилиндров.

- Невозможность применения более современных каналов впускного/выпускного тракта.

Ремонт, обслуживание и тюнинг

Выпущенные до 2002-ого года и не переделанные народными умельцами ZD30DDTi, ZD30DD – настоящая кладезь неисправностей. Активные эксплуататоры данных моторов отмечают, что ломалось и ломается в них все, что только может поломаться. По сути, лишь полный перебор и исправление заводских недочетов делают из самых старых ZD30DDTi, ZD30DD нормальные моторы.

Что касается более молодых их собратьев, то существенных проблем при эксплуатации они доставить не могут. Среди типичных неисправностей ZD30-х выпуска с 2002-ого года выделим:

- Плохую работу в холодные времена года, что характерно всем дизелям.

- Подтеки масла.

- Шум со стороны ГРМ.

Решаются отмеченные проблемы, как и любые другие с рассматриваемыми моторами, посредством обращения на любую СТО. Из-за простоты и типичности конструкции отремонтировать ZD30DDTi и ZD30DD сможет любой хороший мастер.

Избежать же проблем с данными ДВС несложно – достаточно эксплуатировать их в нормальном режиме и соблюдать регламент ТО.

В таком случае агрегаты полностью откатают и даже превысят свой ресурс в 300-400 тысяч километров пробега. Естественно, забывать о капремонте не стоит. Проводить его желательно каждые 100-150 000 километража.

Тюнинг ZD30DDTi и ZD30DD – идея нехорошая. Если уже турбированные образцы раскручивать дальше бессмысленно, то атмосферник попросту лучше не трогать.

Несмотря на все доработки, ZD30-ые не идеальны с точки зрения технических составляющих, из-за чего любые модернизации плохо сказываются на их ресурсе. Именно поэтому наш ресурс не рекомендует улучшать обозреваемые ДВС. Ничем хорошим подобные мероприятия не закончатся.

Как сделать самодиагностику мотора (руководство)

Для проведения самодиагностики мотора QD32 для начала необходимо найти так называемый диагностический разъем. Как правило, он находится под рулевой колонкой (7 отверстий в два ряда). Перед началом диагностики нужно перевести стартер в позицию «ON», не заводя при этом мотор.

Далее с помощью скрепки нужно замкнуть контакты №8 и №9 в разъеме (при просмотре слева-направо, это первые два отверстия, расположенные в нижнем ряду). Контакты перемыкаются всего на пару секунд. Скрепка вытаскивается, ЧЕК-лампочка должна заморгать.

Нужно точно подсчитать количество длинных и коротких морганий. При этом длинные моргания означают десятки, а короткие – единицы в шифре кода самодиагностики. Например, 5 длинных морганий и 5 коротких составляют код 55. Это означает, что в двигателе неисправностей нет. Чтобы перезагрузить самодиагностику, нужно выполнить последовательность описанных действий заново.

Для примера приведем таблицу кодов самодиагностики для двигателя QD32ETi.

![Таблица кодов самодиагностики для двигателя QD32ETi-1]()

Технические характеристики мотора Nissan ZD30DD 3.0 литра

Точный объем 2953 см³ Система питания прямой впрыск NEO-Di Мощность двс 105 л.с. Крутящий момент 210 — 225 Нм Блок цилиндров чугунный R4 Головка блока алюминиевая 16v Диаметр цилиндра 96 мм Ход поршня 102 мм Степень сжатия 18.5 Особенности двс нет Гидрокомпенсаторы нет Привод ГРМ цепной Фазорегулятор нет Турбонаддув нет Какое масло лить 6.9 литра 5W-40 Тип топлива дизель Экологический класс ЕВРО 3/4 Примерный ресурс 275 000 км ![]()

Особенности

Ключевой особенностью дизельного агрегата QD32 является то, что у нет системы впрыска топлива Common Rail. На момент разработки мотора эта система была весьма распространена. Однако инженеры компании намеренно не стали внедрять ее в двигатель. Причина – более простое устройство мотора позволяет в полевых условиях выполнить ремонт подручными средствами, в отсутствии автосервиса, своими руками.

Вкупе с шестеренчатым приводом ГРМ, устраняющим проблему взаимодействия клапана с поршнем, и головкой блока цилиндров из чугуна это приводит к высокой надежности и долгосрочному ресурсу агрегата в целом. Благодаря этому в народе у автовладельцев двигатель получил статус «неубиваемого». Кроме того, QD32 пользуется хорошей славой у тюнингистов-мотористов для замены родного мотора авто на более неприхотливый, дешевый и долговечный.

Тюнинг QD32

Изначальное назначение двигателя QD32, каким его создал производитель, сводится к плавному, надежному и безопасному передвижению. Такая стабильность нужна, например, для коммерческих микроавтобусов. Однако тем, кому предстоит форсировать бездорожье или кто просто хочет выжать из агрегата максимум мощности, следует провести минимально необходимый тюнинг мотора.

![Движок QD32]()

Для повышения крутящего момента и мощности двигателя QD32 необходимо выполнить следующие мероприятия:

- Заменить форсунки на более высокопроизводительные.

- Установить контрактную турбину с системой наддува в 1,2 атмосферы.

- Выполнить модернизацию электронного привода ТНВД в механический.

- Провести настройку ТНВД и форсунок на стенде.

- Сделать перепрошивку программного управления ЭБУ.

Модернизируя силовой агрегат, нельзя забывать о том, что одновременно с этим повышается нагрузка на ходовую часть авто и ее систему безопасности. Особое внимание нужно уделить тормозной системе, подушкам двигателя и тормозным колодкам/дискам. Мотором QD32 часто переоснащают отечественные модели (УАЗ, Газель).

ДВИГАТЕЛЬ ZD30 3л. или ЧТО СДЕЛАТЬ ЧТО Б ПРОДЛИТЬ ЖИЗНЬ ZD30

Прочитав достаточное количество информации, оживив свой ZD30, решил сделать дополнение в отзыве по уходу и эксплуатации за данным двигателем. Судя по объему вопросов попадающихся в сети, это будет не лишнее.

Начну с того, что все ж не стоит отрицать, что ZD30, это не миллионник. Даже если все сделать правильно и следить за мотором он пройдет в среднем около 300 тыс. попадал на информацию, что данные двигатели дохаживают до 500 тыс.км. (сам в это пока не верю).

Что делать если все ж приобретен Патрол с ДВС ZD30 и как за ним ухаживать, как следить, что переделывать для улучшения его работоспособности и у кого это сделать, кому довериться!?

Моя история достаточно длинная, кто читал отзыв помнит, как мне досталась эта машина и почему я остался с ZD30.

Основной мой аргумент восстановить ZD30 мне обошлось все ж дешевле, чем поставить TD42.

Информацию, которую я сейчас представлю, взята с сайта AutoClubMan (все ссылки на сайты и контакты сделаю в конце дополнения), сайт очень достойный, информации по обслуживанию ДВС достаточно, находятся многие ответы на вопросы, причем быстро.

КАК ПРОДЛИТЬ ЖИЗНЬ ZD30:

1. Половина вины в прогарах поршней и трещинах головки блока, лежит на ТНВД VP44, у него система опережения впрыска приводится в действие за счет давления топлива, создаваемого подкачивающим насосом, но он с трудом протягивает топливо из бака и у него не хватает сил продавить поршень опережения.

Поэтому нужно обязательно поставить топливный подкачивающий насос, сбережем тнвд и зимой меньше проблем

выкинуть родной фильтр с лягушкой и поставить топливный сепаратор Racor 245R, фильтр топливный не более10 микрон с водоостанавливающим эффектом, будет жить тнвд, форсунки и зимой не будет глохнуть так как есть с подогревом

очень много проблем, вплоть до задиров на цилиндре, создают родные свечи накала, они керамические и когда выходят из строя то часто рассыпаются и эти керамические осколки задирают целиндр, двигатель потом очень сложно отремонтировать, проще выкинуть, поэтому или чаще меняем свечи или ставим с металическим сердечником, они безопасны NGK 5939

2. Вторая проблема, это недостаточное охлаждение или вернее недостаточная циркуляция ОЖ в двигателе, в двигателях ZD30 с комон рейлом, прозводитель поставил новую прокладку с отверстиями под ОЖ в два раза больше чем на обычном ZD30, если вы собираетесь перебирать двигатель, то ставьте именно такую прокладку

11044-MA70А -0,65мм одна метка

11044-MA70В -0,70мм две метки

11044-MA70C-0,75мм три метки

обязательно надо поставить дополнительную электро помпу и изменить систему охлаждения, она улучшит охлаждение двигателя в целом и особенно 4 цилиндра

Bosch 0392020024 или 0392020034(мощней)

если не ставили прокладку от комонрейла, то необходимо так же поменять термостат и установить на 76 градусов, тогда мы уйдем от критической температуры в более комфортную для двигателя, в теме есть все необходимые номера и сама процедура

раз в год чистить радиатор снаружи и раз в три года менять антифриз

установить радиатор увеличенный, особенно важно для машин эксплуатирующихся в тяжелых условиях, жарком климате

3. Передув крайне нежелателен, надо установить систему ограничения перенаддува, в помощь штатной, штатная работает плохо

Наш двигатель не любит обороты в районе 2000-2200 длительное время и как ни странно любит что бы его крутили

4. Убрать катализатор и глушитель, прямоток улучшит продувку камер, звук увеличивается не сильно

5. Снять пластиковую крышку с движка и кулера

6. Поставить вентилятор на кулер, снизим температуру в камере сгорания, а еще лучше поставить увеличенный кулер

7. Поставить маслоуловитель, чище воздушный тракт и кулер, холодней воздух

8. Заглушить егр, а так же заслонку егр в воздушном тракте

9. использовать масло рекомендованное производителем (не выше 5- 40, а желательно 5- 30)

10. поставить мультик и контролировать температуру и наддув

11. Я рекомендую поставить чип, есть разные варианты чип тюнинга, можно прошить мозги или поставить коробочку, 4 года эксплуатации машины с чипом и только положительные эмоции, возросшие возможности двигателя не влияют на его ресурс и даже наоборот, для клаберов скида

12. ежегодно промывать топливную систему, если топливная не мылась более 100 тысяч км, то лучше не рисковать или подгадать под замену-ремонт форсунок

13. соединить раму и кузов патруля проводом, как бы заземлить

14. наш двигатель чувствителен к перепадам напряжения и плохим контактам, всегда следить за зарядкой АКБ, как минимум раз в полгода подзаряжать и обслуживать АКБ

следить за проводами массы на кузов и двигатель, быстро кородируют и теряется масса

следить за проводами и жгутами, их часто заливает солярой и маслом, осыпается изляция

15. Решил добавить и этот пункт, как показала практика многие сделали вышеуказанные доработки и установили большие колеса 35 и выше, не меняя главных пар

нагрузка на двигатель существенно выросла и выросла температура в камере сгорания и температура ОЖ, даже доработки не мугут компенсировать нагрузку 35-37 колес

особенно в горах, об этом идет много споров, но мое мнение основано на собственном опыте и опыте тех кто сменил пары

Для АКПП считаю, что при переходе на 33 колеса для равнины надо ставить пары 4.6 , для гор 4.8

для 35 соответственно 4.8 и 5.1

В настоящее время я поставил подкачивающий топливный насос, все остальное впереди.

— если кто то решил установить в место ZD30 — TD42 – это к Виктору https://www.drive2.ru/users/viktorlis-custom/

— если качественно прошить (сам не делал, но отзывы положительные) – это к Гураму (Горыныч) и Алексею (Lexaxa) 8 (495) 941-95-9пять

Ремонт двигателя Ниссан Патрол: ремонт двигателя zd30

![Ремонт Двигателя Ниссан Патрол]()

Двигатель с маркировкой ZD30 впервые появился на Патролах в 2000 году и устанавливался по 2010. Владельцев Ниссан Патрол можно назвать счастливцами – мощный ZD30 высокой производительности с 160 «лошадьми» под капотом способен разгонять внедорожник до заветной сотни всего за 14 секунд. Крутящий момент – 323 нм при 2000 об\мини расход в 15 литров позволяет назвать двигателя Nissan Patrol солидными экономичным силовым агрегатом.

Минусом в этой ситуации стала репутация ZD30 как не самого надежного мотора, а ремонт двигателя Ниссан Патрол все чаще приводит его владельцев в специализированные автосервисы.

![ремонт двигателя ZD30]()

![ремонт двигателя Ниссан Патрол]()

![ремонт двигателя ZD30 Ниссан Патрол]()

![ремонт ZD30 в автотехцентре]()

Типичные проблемы двигателя ZD30

Главной головной болью ZD30 стала поршневая группа и ГБЦ, элементы которой выходят из строя чаще других. На моделях старше 2000 года мастера обязательно обращают внимание на уровень охлаждения цилиндров. В частности это стало актуальным после инженерного решения производителя увеличить объем масла в моторе с 5,5 до 8, 3 литров и уменьшить рекомендуемую вязкость.

![ремонт ДВС Патрол]()

![Переборка двигателя Ниссан Патрол]()

Ремонт ZD30 по причине неисправности ГБЦ случается уже на первой сотне тысяч. Проблема ухода жидкости решаема «малой кровью» – заменой головы блока цилиндров. Когда выходит из строя поршневая группа, то замена ГБЦ чаще всего производится по умолчанию во избежание капитального ремонта уже через 20 000 км пробега. Первыми симптомами неисправности узлов двигателя Nissan является повышенный уровень давления картерных газов и густой едкий дым из маслоразливной горловины.

Опытные мастера советуют производить диагностику двигателя не позднее150 000 км, даже если объективных причин на то пока нет.

![Ремонт ДВС Nissan Patrol]()

![Ремонт двигателя ZD30]()

Избежать дорогостоящего ремонта двигателя Nissan Patrol помогут простые эксплуатационные правила:

- Менять масло как минимум раз в 10 000 км пробега. Сырье – не ниже 5w50 у автомобилей с существенным пробегом

- Избегать нагрузки на двигатель более2500 оборотов

При самостоятельной замене свечей следить, чтобы обломки не попадали в блок цилиндра

Читайте также: