Момент затяжки двигателя газ 52

Обновлено: 17.05.2024

Момент затяжки двигателя газ 52

Цель работы. Изучить внешние отличительные признаки применяемых при обслуживании материалов, периодичность замены масел и порядок проверки их уровня, расположение, периодичность и правила заполнения консистентной Смазкой подшипниковых узлов и шарниров; периодичность и порядок обслуживания различных фильтров, места проверки креплений и порядок подтяжки ослабленных креплений, порядок регулировки отдельных механизмов и узлов, порядок проверки отдельных параметров автомобиля.

Оборудование рабочего места. Агрегат АТО-4822 автомобиль ГАЗ-52, комплект инструмента и принадлежностей к автомобилю, комплект приспособлений и приборов для диагностирования автомобиля динамометрический ключ, приспособление для проверки натяжения ремней КИ-6289 или КИ-8920, нагрузочная вилка.

Уход за автомобилем после возвращения из рейса следует проводить в таком порядке:

- провернуть на 1. 2 оборота рукоятку фильтра грубой очистки масла;

- убрать кабину и платформу; если пол под ковриком сырой, то коврик завернуть на сторону для просушки пола;

- очистить автомобиль снаружи и при необходимости вымыть его; если мойка проводится под большим давлением, то после мойки смазать шарнирные соединения шасси;

- при хранении автомобиля вне гаража в холодное время года слить воду из системы охлаждения.

Первое техническое обслуживание

ТО-1 следует проводить в таком порядке.

Выполнить операции ежедневного обслуживания.

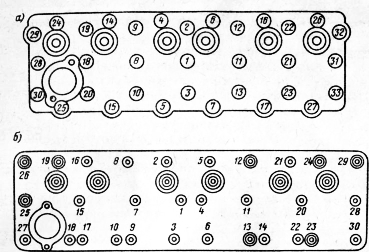

В течение первых трех ТО-1 на новом автомобиле или вышедшем из ремонта проверять в 2. 3 приема затяжку гаек шпилек головки блока; в дальнейшем гайки подтягивать при каждом ТО-2 порядок затяжки гаек показан на рисунке 27; момент затяжки должен составлять 67. 72 Н-м.

Проверить и при необходимости подтянуть следующие крепления:

- двигателя к раме;

- фланца приемной трубы глушителя;

- опоры промежуточного вала;

- фланцев карданных валов;

- привода стояночного тормоза;

- колес и полуосей;

- поворотных рычагов и пальцев рулевого управления;

- картера рулевого управления к раме;

- сошки на валу рулевого управления;

- крышек подушек рессор, при этом момент затяжки болтов должен составлять для передних рессор 70Н-м, для задних— ПО Н-м;

- стремянок рессор, при этом момент затяжки гаек должен составлять для передних рессор 180. 200 Н-м, для задних — 220. 250 Н-м;

- кабины к раме;

- платформы к поперечным брусьям и брусьев к раме;

- аккумуляторной батареи, генератора и проводов;

- при этом особое внимание нужно обращать на надежное соединение массы реле-регулятора с массой генератора.

Проверить с помощью приспособления К.И-6289 натяжение ремня вентилятора; оно должно быть таким, чтобы при нажатии посередине ветви шкив вентилятора — шкив генератора усилием 40 Н прогиб ремня составлял 5. 8 мм.

Слить отстой из бензинового фильтра-отстойника. Проверить свободный ход педали сцепления, который должен быть равен 35. 45 мм; при необходимости отрегулировать свободный ход изменением длины тяги, соединяющей вилку выключения сцепления с рычагом на валике педали.

Проверить величину свободного хода педали тормоза; если свободный ход выходит за пределы 8. 14 мм, то выявить причину неисправности.

В случае подтекания тормозной жидкости в систему может попасть воздух и педаль тормоза будет «проваливаться».

Для удаления воздуха из системы необходимо 28:

- заполнить главный цилиндр тормозной жидкостью;

- на цилиндре правого заднего колеса снять колпачок перепускного клапана и надеть вместо него специальный резиновый шланг длиной 350. 400 мм, свободный конец шланга опустить в стеклянный сосуд емкостью не менее 0,5 л, заполненный наполовину тормозной жидкостью;

- отвернуть на пол оборота перепускной клапан, после чего не сколько раз быстро на

- жать на педаль и медленно отпустить ее;

- по окончании прокачки нажать на педаль, завернуть перепускной клапан, после чего надеть на него колпачок;

- прокачать последовательно передний правый, передний левый и задний левый тормоза.

Если тормозная система заполнена жидкостью, но свободный ход педали не соответствует 8. 14 мм, то необходимо отрегулировать тормоза в следующем порядке 29:

- поднять колесо;

- вращая колесо вперед, поворачивать эксцентрик передней колодки до тех пор, пока колодка не затормозит колесо;

- постепенно отпускать эксцентрик до тех пор, пока колесо не начнет свободно вращаться вперед;

- таким же приемом отрегулировать заднюю колодку, вращая при этом колесо назад;

- при текущей регулировке нельзя вращать опорные пальцы; эти пальцы используются лишь при регулировке отремонтированных или новых колодок.

Если после прокачки и регулировки тормозов свободный ход педали тормоза выходит за пределы 8. 14 мм, то необходимо отрегулировать зазор между толкателем 2 и поршнем 3, как показано на рисунке 30. Для этого достаточно отсоединить тягу от педали, а затем, вворачивая ее в толкатель или выворачивая из толкателя, установить свободный ход педали, равный 8. 14 мм.

Проверить состояние и надежность крепления зубчатого сектора и рычажной системы ручного тормоза; при необходимости отрегулировать тормоз в следующем порядке 31:

- поднять домкратом одно заднее колесо;

- поставить рычаг 3 в крайнее переднее положение;

- завернуть регулировочный винт 1 так, чтобы тормозной барабан усилием рук не проворачивался;

- отрегулировать длину тяги 4 так, чтобы рычаг 7 упирался в разжимной стержень 9, после чего отвернуть вильчатый наконечник 5 на 2. 3 оборота;

- отпустить регулировочный винт 1 настолько, чтобы барабан свободно вращался.

Прочистить вентиляционные отверстия в пробках батареи и проверить уровень электролита, который Должен быть на 10. 15 мм выше предохранительного Щитка, установленного над сепараторами.

Проверить состояние шин и давление воздуха в шинах, которое в холодных шинах должно составлять для передних колес 0,3 МПа, для задних — 0,4 МПа.

Проверить состояние крышки и ротора распределителя, протереть крышку, ротор и свечи тряпкой, смоченной в бензине.

Проверить уровень жидкости 5СК или ГТЖ в главном цилиндре гидротормоза; он должен быть на 20 мм ниже кромки наливного отверстия.

Сменить через каждые два ТО-1 масло в картере двигателя 7 л, промыть воздушный фильтр карбюратора и сменить в нем масло 0,35 л.

При работе в условиях большой запыленности воздуха масло в картере двигателя менять при каждом ТО-1, в воздушном фильтре — через день. Рекомендуются масла: для всех сезонов — M8Bi AC-8; зимой — М43/6В, АСЗп-6; летом — М10Б, АСЗп-10.

Второе техническое обслуживание ТО-2 включает в себя операции ТО-1 и дополнительно необходимо выполнить следующие операции.

Ослабить ремень вентилятора и проверить, нет ли ощутимого радиального и осевого зазора в подшипниках вала водяного насоса.

Проверить и при необходимости подтянуть крепления вентилятора к ступице шкива и шкива на валу водяного насоса, шкива коленчатого вала, впускной и выпускной труб двигателя, главного тормозного цилиндра, стартера к двигателю, поддона картера двигателя, картера коробки передач к картеру сцепления, фланцевых соединений заднего моста, подножек, крыльев и брызговиков. Расшплинтовать гайки болтов крепления двигателя, подтянуть их и вновь зашплинтовать.

Проверить состояние карданных шарниров по осевому и угловому зазору; проверить состояние шлицевого соединения и опоры промежуточного вала.

Проверить затяжку гаек шпилек головки блока см. 27.

Слить отстой из бензинового бака.

На новом автомобиле или вышедшем из ремонта отрегулировать зазоры между клапанами и толкателями; в дальнейшем эту операцию выполнять через одно ТО-2. Для регулировки зазора необходимо:

- снять с картера маховика крышку смотрового люка 33;

- вывернуть свечу первого цилиндра, закрыть пальцем свечное отверстие и, вращая пусковой рукояткой коленчатый вал, установить начало сжатия в первом цилиндре;

- медленно вращать коленчатый вал до совпадения стрелки-указателя с шариком на ободе маховика;

- снять крышки клапанной коробки;

- отрегулировать зазор у выпускных клапанов 1-го, 3-го и 5-го цилиндров и впускных клапанов 1-го, 2-го и 4-го цилиндров 34;

- провернуть коленчатый вал на 1 оборот и отрегулировать зазор у остальных клапанов.

- Номинальный зазор между клапанами и толкателями на холодном двигателе составляет у впускных клапанов 0,20. 0,23 мм, у выпускных — 0,25. 0,28 мм:

- Снять тормозные барабаны, проверить состояние колодок и поверхностей барабанов;

- убедиться в отсутствии течи из колесных цилиндров;

- расшплинтовать, подтянуть и вновь зашплинтовать гайки крепления щитов;

- при необходимости поменять колеса местами.

Проверить регулировку подшипников ступиц колес. Для регулировки подшипников переднего колеса необходимо:

- расшплинтовать и ослабить гайку регулировки подшипников на 1/2 оборота;

- проверить, свободно ли вращается колесо;

- в случае торможения устранить его причину задевание тормозных накладок, заедание сальников или подшипника и пр.;

- поворачивая периодически колесо, затянуть регулировочную гайку так, чтобы после толчка рукой колесо остановилось;

- отпустить гайку на 3. 4 прорези коронки до совпадения прорези с отверстием для шплинта;

- провернуть колесо сильным толчком за шину, при этом колесо должно сделать не менее шести оборотов.

Такими же приемами выполняется регулировка подшипников заднего колеса, при этом гайка затягивается.

До отказа ключом длиной 350. 400 мм, а затем отпускается на 2 оборота. При проверке правильности регулировки подшипников в пути допускается небольшой нагрев ступиц.

Проверить угол развала передних колес. Для этого поставить передние колеса на горизонтальную площадку и, пользуясь специальным угольником, замерить, расстояние В 36. от верхней и Г от нижней точки обода до угольника. Разность размеров Г я В должна составлять 6. 10 мм. Если она меньше 6 мм, то это указывает на возможный повышенный износ втулок и шкворня поворотного кулака. Износ обнаруживается покачиванием поднятого переднего колеса в поперечной вертикальной плоскости.

Проверить щупом зазор между верхней головкой поворотного кулака и верхним торцом головки балки. Если зазор более 0,15 мм, то его необходимо уменьшить постановкой стальной регулировочной прокладки.

Проверить с помощью специальной линейки сходимость передних колес. Проверку проводить при нормальном давлении в шинах и несколько продвинутом вперед автомобиле для выбирания зазора в соединениях оси. Разность расстояний между серединами шин в горизонтальной плоскости на уровне оси колес должна находиться в пределах 1,5. 3,0 мм. При необходимости отрегулировать сходимость колес изменением длины поперечной тяги.

Проверить наличие зазоров в шарнирах продольной рулевой тяги; при увеличенном зазоре расшплинтовать пробку специальной отверткой, завернуть ее до отказа, отвернуть на l/2 оборота и зашплинтовать.

Проверить свободный ход рулевого колеса, закрепив на рулевой колонке прибор К-402 37. Если свободный ход больше 10°, выявить причину его увеличения.

При отсутствии зазора в шарнирах рулевых тяг проверить величину осевого перемещения червяка. Для этого приложить палец к ступице рулевого колеса и к кожуху рулевой колонки и, поворачивая колесо на небольшой угол вправо и влево, определить наличие осевного перемещения червяка. При ощутимом перемещении червяка отрегулировать осевой зазор в следующем порядке: снять рулевой механизм; снять нижнюю крышку картера, слив при этом масло; вынимая поочередно прокладки различной толщины, устранить осевое перемещение червяка;

проверить динамометром усилие на ободе колеса, которое должно быть равно 16. 22 Н.

Если осевое перемещение червяка отсутствует, то необходимо, не снимая рулевого механизма с автомобиля, проверить зазор в зацеплении червяк- ролик в следующем порядке:

- поставить передние колеса прямо и отсоединить от сошки продольную рулевую тягу;

- с помощью специального приспособления, закрепленного на раме, установить у конца сошки индикатор 38;

- покачивая сошку, определить по индикатору величину ее перемещения; если сошка перемещается более чем на 0,3 мм, то отрегулировать зазор в зацеплении червяк — ролик;

- Для проведения регулировки необходимо отвернуть колпачковую гайку, сдвинуть со штифта стопорную шайбу и, пользуясь специальным ключом, завернуть регулировочный винт до совпадения очередного отверстия со штифтом;

- проверить динамометром усилие на ободе колеса.

Проверить герметичность амортизаторов. Если обнаружена течь, подтянуть гайку 4 резервуара 39; момент затяжки должен составлять 70. 80 Н-м. Если после этого течь не прекратилась, разобрать амортизатор, осмотреть сальники и уплотнительные кольца. По окончании проверки слить масло из амортизатора, отмерить порцию 0,33 л веретенного масла АУ и залить ее в амортизатор.

Протереть и осмотреть катушку зажигания и провода; при наличии на катушке следов перегрева или подтекания наполнителя заменить ее.

Проверить состояние щеток генератора и легкость перемещения их в щеткодержателях; продуть генератор воздухом и протереть коллектор ветошью, смоченной в бензине. Проверить состояние аккумуляторной батареи см. табл. 2.

Очистить и продуть воздухом гнезда свечей; вывернуть свечи и очистить их на приборе для очистки 514-2М; отрегулировать зазоры между электродами; номинальное значение зазоров — 0,7. 0,8 мм.

Проверить чистоту и состояние рабочей поверхности контактов прерывателя; при необходимости зачистить контакты надфилем или мелкой наждачной бумагой зернистостью 150.

Установить контакты в положение максимального размыкания и проверить щупом зазор между ними, который должен быть равен 0,35. 0,45 мм 40; после регулировки зазора обязательно проверить установку зажигания.

Смазать моторным маслом см. 32. поз. 14 и 40:

Проверить с помощью прибора К-301, К-412, КИ-1093, Э-5 техническое состояние и параметры генератора и реле-регулятора.

Смазать моторным маслом шарниры тяг привода щеток стеклоочистителя и оси щеток стеклоочистителя закапать по 2. 3 капли.

Смазать смазкой ЦИАТИМ-201 ось рычага стеклоочистителя.

При необходимости смазать моторным маслом защелку замка капота 1 точка; шарнирные соединения петель капота 10 точек. При необходимости смазать солидолом направляющие шипов дверей 2 точки, петли дверей 4 точки.

Через одно ТО-2 выполнить следующие операции: проверить состояние трубки вентиляции картера; сменить масло в коробке передач и в заднем мосту; снять ступицы колес; промыть детали и проверить осмотром состояние шеек кожухов, цапф поворотных кулаков, подшипников и сальников, отрегулировать затяжку подшипников. При сборке заложить в ступицы передних колес 250 г смазки литол-24, 1-13 или ЯНЗ-2.

Сезонное техническое обслуживание проводится весной и осенью совместно с очередным ТО-2. При этом необходимо провести следующие операции.

Выполнить работы, входящие в ТО-2.

Промыть систему охлаждения с целью удаления из нее накипи и осадков 42. Снять, разобрать и промыть фильтр грубой очистки масла. Промыть бензобак и продуть бензопроводы.

Промыть отопитель кабины и очистить запорный краник от грязи. Установить заслонку подогрева в положение, соответствующее предстоящему сезону 43.

Разобрать стояночный тормоз, промыть его детали, смазать их рабочие поверхности, а перед сборкой в корпуса разжимного и регулировочного механизмов заложить по 4. 5 г смазки 1—13 или других марок.

Снять стартер, продуть его сжатым воздухом, проверить состояние коллектора и высоту щеток, которая должна быть не менее 8 мм; проверить состояние контактов включения; при сборке смазать вал стартера моторным маслом.

Вынуть из оболочки трос гибкого вала привода спидометра, промыть его в керосине, протереть и смазать смазкой ГОИ-54 или ЦИАТИМ-201.

Один раз в год при проведении одного из сезонных ТО необходимо выполнить следующие работы:

- разобрать карбюратор и промыть его детали; проверить пропускную способность жиклеров, производительность ускорительного насоса и уровень топлива в поплавковой камере;

- разобрать распределитель и проверить состояние его деталей; вынуть из обоймы фильтр и очистить его, повернуть наружное кольцо шарикоподшипника на угол, соответствующий зоне износа дорожки качения шариков, заложить в подшипник и в крышку колпачковой масленки смазку № 158 или ЦИАТИМ-201;

- разобрать генератор, промыть его подшипники и заложить в них смазку № 158 или ЦИАТИМ-201;

- снять рулевые тяги, разобрать, промыть и проверить состояние деталей шарнирных соединений;

- разобрать рессоры, смазать листы графитной смазкой 30% солидола, 30% графита, 40% трансформаторного масла;

- повернуть шкворни в поворотных кулаках на 90°;

- заменить трансмиссионное масло в картере рулевого механизма.

Отчет о работе. По указанию преподавателя дайте описание технологии обслуживания механизмов, агрегатов или систем; в необходимых случаях описание должно быть подкреплено схемой или рисунком.

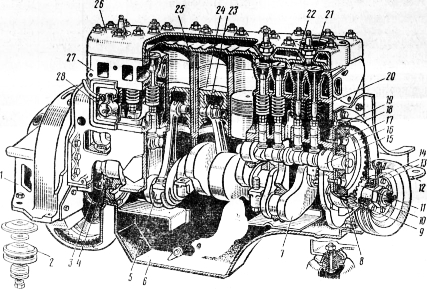

Двигатель ГАЗ 52: Характеристики и устройство двигателя

Горьковский завод по выпуску автомобилей Газ 52, в Нижнем Новгороде, входит в число крупнейших предприятий России, два одноимённых продукта, автомобиль и двигатель ГАЗ 52 сыграли решающую роль в популяризации марки. За период создания (1966-1992 годы) было выпущено 1006330 единиц техники, что поставило машину и двигатель в один ряд с самыми узнаваемыми изделиями эпохи.

Автомобиль, грузоподъёмностью 2,5 тонны востребован в сферах народного хозяйства, на то время это прогрессивная, высокотехнологичная машина, что подтверждало участие в выставках. Несмотря на ряд недостатков, применяемая силовая установка считалась «изюминкой» машины, поскольку использовала ряд технических новшеств. При создании агрегата за основу взяли двигатель ГАЗ-51, доработав и усовершенствовав продукт. Сегодня каждый житель региона знаком с образом машины, курсировавшей по дорогам каждого города страны. Хотя прошло столько лет, старенькие грузовики часто «попадаются на глаза», смиренно выполняя поставленные задачи.

История двигателя Газ 52

За решение проекта взялись опытные конструкторы: А.Д. Просвирнин, А.И. Шихов, В.Д. Запойнов, двигатель проектировал П.Э.Сыркин, взявший за основу мотора двигатель ГАЗ-51А. Машина сделана в сжатые сроки, опытный образец под аббревиатурой ГАЗ-52Ф сошёл с конвейера в 1958 году. Позже машина выпускалась под марками ГАЗ-52-03 (1966-1975), ГАЗ-52-04 (1975-1992) годы.

После, в качестве силовой установки пытались использовать 70-ти сильный мотор с автомобиля ГАЗ-51А, доведя мощность до 75 лошадей. С двигателем возникли проблемы, поскольку агрегат расходовал много топлива. Решением вопроса стало форсирование двигателя ГАЗ 52, это довело характеристики изделия до нужных показателей, и сделало аппарат главной тяговой установкой машины.

Устройство двигателя Газ 52

Технически, двигатель «ГАЗ-52», это тот же мотор «ГАЗ-51», только с повышенной мощностью до 75 лошадей. Кроме этого, двигатель ГАЗ 52, устройство которого получило обновлённые вытеснители, из алюминия с повышенным содержанием кремния (АЛ-30), стал терпимей к повышенным оборотам. Вкладыши подшипников (коренных и шатунных) выполнены со слоем металла и керамики. Изменения коснулись и клапанов, детали впуска выполнены из стали, выдерживающей повышенные температуры (55X20Г9AH4).

Для питания мотора используется карбюратор с двумя камерами, модель изделия «К-84МИ» или «К-126Е». На установке применили другой коллектор выпуска, бензиновую помпу увеличенной производительности до 140 литров в час. Вентиляция поддона открытого типа. Для очистки воздушных масс применён новый фильтрующий элемент комбинированного типа с капроновым наполнителем. Компрессия двигателя не изменилась, оставшись на уровне 6,2.

Силовая установка ГАЗ-52 с шестью камерами, выстроенными в ряд. Двигатель выполняет четыре такта за цикл, расположение клапанов нижнее. Мощность мотора составляет 75 лошадей при 2800 оборотах в минуту, достигается за счёт форсирования, суммарный объём камер 3,485 литра. Для предотвращения трения в агрегате применяется комбинированная смазка, предусматривающая подачу рабочей жидкости давлением и разбрызгиванием. Очистка масла происходит при помощи фильтра тонкой очистки. Охлаждается мотор водой, которая циркулирует по рубашке принудительно.

В 1975 году изделие претерпело изменение, вместо свечей «М-8» начали использовать изделие «А-11». Камеру мотора сделали меньше, при этом степень сжатия мотора увеличилась до 6,7. Модификация агрегата «ГАЗ-52-04» питалась бензином «А-72 (76)», вместо «А-62». Кроме того, выпускались модели, переведенные на газобаллонный вид топлива.

Двигатель ГАЗ 52 технические характеристики

В процессе работы мотор постоянно дорабатывался и улучшался, это привело к появлению модификаций, которые отличались между собой эксплуатационными показателями. Несмотря на наличие всевозможных моделей, основа силовой установки не менялась.

Технические параметры ГАЗ-52:

Карбюратор мотора К-126И:

Особенности эксплуатации Газ 52

Еще одна особенностью мотора, чувствительность к температурному режиму, от которого зависел расход топлива и износ агрегата. Производитель рекомендует поддерживать диапазон температуры жидкости охлаждения в пределах 80-90°С. В холодную пору эксплуатация двигателя сопровождается закрытием пластин радиатора и использованием утеплительного чехла. Объём контура охлаждения мотора 16 литров, в жаркую погоду уровень жидкости поддерживается на этой метке.

Ремонт мотора

Поскольку силовая установка ГАЗ 52 уже не выпускается, большинство используемых изделий нуждаются в починке. Преимущество агрегата в том, что устройство восстанавливается собственными силами, конечно для некоторых операций придётся обратиться к знающим людям. Процедура капитальной починки для аппарата идентична процедуре, проводимой для большей части шести камерных рядных моторов. Если анализировать финансовую часть вопроса, цена на восстановление не маленькая и это ещё один повод сделать двигатель самому.

Прежде, тяговая установка демонтируется с машины и разбирается. Для этого с мотора снимаются вспомогательные механизмы, головка, вынимаются поршни, валы.

Диагностические работы

После разборки, определяется степень износа и пригодность деталей для дальнейшего использования. Каждая составляющая двигателя ГАЗ-52 меряется. Процедура проводится в обязательном порядке, тщательно промеряют группу поршней и коленчатый вал. Мотор визуально осматривается на предмет деформаций, сколов, трещин и других механических повреждений. После, подбираются вытеснители, исходя из промеренных габаритов и веса. В этом процессе главное подобрать поршни исходя из ремонтного размера (82,5-83мм). Если значения выходят за больший показатель, растачивать остов нет смысла, поскольку в ситуации поможет только установка гильз.

Расточке коленчатого вала уделяют внимание, поскольку деталь отвечает за равновесие мотора и другие показатели. Для проведения процедуры используют специальный станок. Значения восстановительных размеров шеек (0,25-0,75мм), изредка 1,0мм. Чем больший слой металла будет снят с шейки, тем больше вероятность поломки мотора.

Процедура расточки

Этот вид работ требует точности, поэтому выполняется людьми с опытом. Двигатель ГАЗ-52 устанавливается на стенд, в котором точится цилиндрическая часть агрегата. Даже если установлены гильзы, расточка проводится в обязательном порядке. После, подбирают вытеснители по размерам, зазорам и весу, втулки подбирают методом проточки.

Процедура хонингования

Метод используется для придания цилиндрической поверхности зеркального покрытия. В этом случае, сгорание топлива проходит с улучшенной отдачей и эффектом, а кольца при скольжении без остатка удаляют масло с поверхности и создают минимальное трение.

По завершении работ, остов мотора устанавливают на шлифовальный станок, способный добиться нужного уровня плоскости и обрабатывают до тех пор, пока изделие не выровняется. Такие работы снимают 1-5мм материала. Дальше, для очистки мотора, установку подвергают мытью.

Холодная обкатка мотора:

Процедура сборки

На проведение этого вида работ расходуется много времени. Первым делом собирается группа вытеснителей совместно с коленчатым валом, к которому крепятся детали. После перебирают верхнюю часть остова. Меняют втулки, клапана, посадочные места. Если разрушения сильные, детали уплотняют, трещины устраняют сваркой.

После того, как составляющие элементы приведены в норму, приступают непосредственно к сборке. Процесс сопровождается диагностикой водяной помпы, на изделии меняют валы, крыльчатку, подшипники. После установки насоса, крепят поддон мотора. Окончание сборки сопровождается заполнением контура маслом, применяется 10л. рабочей жидкости марки «М-8».

Момент затяжки двигателя газ 52

Общее устройство. Уход за шатунно кривошипным и распределительным механизмами МеМЗ-966 цилиндры размещены в два ряда под углом 90°.

На всех отечественных автопогрузчиках установлены двигатели внутреннего сгорания: карбюраторный двигатель ГАЗ -51 на автопогрузчиках 4043, 4045А, 4049А, 4006, 4016; ГАЗ -бЗ—на 4043М, 4045М, 4046М, 4045МЛ, 4055М; Газ-52-04—на 4013, 4014, 4045Р; ЗИЛ -157К, ЗИЛ -120—на 4008; ЗИЛ -130—на 4028; ГАЗ -51А—на 4016, 4017; МеМЗ—966 МеМЗ-968, МЗМА -408Н—на 4020, 4022, 4091, 4092; дизельный Д-37Е, Д-144—на 4013, 4014, 4085.

В карбюраторных четырехтактных двигателях ГАЗ -51 и их модификациях ( ГАЗ -63, ГАЗ -51 А, ГАЗ -52-04), имеющих одинаковую конструктивную схему, шесть цилиндров расположены в один ряд. У двигателей ЗИЛ -130, ГАЗ -66.

Рекламные предложения на основе ваших интересов:

В процессе эксплуатации происходит износ трущихся частей двигателя, загрязнение наружных поверхностей, ослабление креплений, образование нагара в камере сгорания, вследствие чего снижается мощность двигателя, возрастает расход топлива и масла, ослабляется компрессия, появляется стук в клапанах, коренных и шатунных подшипниках. Двигатель начинает плохо заводиться, неустойчиво работать на малых оборотах.

Для обеспечения нормальной работы необходимо поддерживать двигатель в чистоте, регулярно подтягивать крепления, проверять компрессию, очищать камеры сгорания от нагара, заменять подшипники с предельным износом.

Рис. 2. Последовательность затяжки гаек головки цилиндров:

а— двигатель ГАЗ -51; 6—двигатели ЗИЛ -157, ЗИЛ -120

Водитель автопогрузчика контролирует подтяжку крепления головки блока цилиндров. Крутящий момент при затяжке гаек головки блока цилиндров ГАЗ -51 динамометрическим ключом должен быть не меньше 67 Н • м, а ЗИЛ -157 и ЗИЛ -120— не меньше 100 Н • м. Гайки алюминиевой головки затягивают при холодном двигателе, гайки чугунной головки—при прогретом. Чтобы добиться равномерного прилегания поверхностей крепления, гайки затягивают в строгой последовательности — от середины к краям и крест-накрест.

На рис. 2 цифрами показан порядок затяжки гаек.

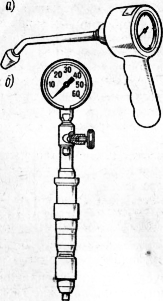

Через 300 ч работы необходимо проверять компрессию двигателя. Причины падения компрессии: значительный износ колец, потеря их упругости или совпадения замков, износ цилиндра.

Компрессия зависит также от состояния прокладки и правильной последовательности затяжки гаек головки цилиндров. Слабая или неравномерная затяжка гаек не создает герметичности блока цилиндров и его головки и снижает компрессию двигателя.

Компрессию в цилиндрах проверяют компрессометром при прогретом двигателе. При этом необходимо открыть дроссель и воздушную заслонку карбюратора, вывернуть все свечи зажигания, установить резиновый наконечник компрессометра в отверстие свечи первого цилиндра, повернуть коленчатый вал при помощи стартера на 8—10 оборотов и снять показание компрессометра, которое отсчитывается по шкале манометра.

Выпустив воздух из компрессометра через золотник, проверяю давление в остальных цилиндрах Давление в конце сжатия в цилиндре должно быть не ниже 660 700 кПа для карбюраторных двигателей и 3000 кПа для дизелей Разность показаний манометра в отдельных цилиндрах не должна превышать 100 кПа для карбюраторных двигателей и 200 кПа для дизелей.

На стенках камеры сгорания, клапанах и на днище поршня образуется слой нагара, из-за которого нарушается тепловой режим двигателя. Рас каленные частицы нагара вызывают преждевременное воспламенение рабочей смеси и способствуют возникновению детонации. Абразивные свойства частиц нагара вызывают ускоренный износ поршней и цилиндров Нагар удаляют металлическими щетками и скребками с осторожностью, так как детали, выполненны из алюминиевых сплавов, могут быть легко повреждены. При снятии и установке головки блока цилиндров необходимо избегать повреждения сталеасбестовой прокладки. Трубопроводы и воздушный фильтр в системе вентиляции картера очищают от смолистых отложений керосином или ацетоном.

Пригорание колец в ручьях устраняют без разборки двигателя. Для этого через отверстия для свечей в головке блока заливают в каждый цилиндр по 20—25 г смеси, состоящей из равных частей денатурированного спирта и керосина, и оставляют двигатель на ночь. Утром двигатель запускают на 10— 15 мин, после чего его останавливают и меняют масло.

Появление стука или шума свидетельствует о ненормальном износе поршней, поршневых колец, втулок и подшипников. Характер неисправности можно выявить прослушиванием с помощью стетоскопа. Однако этот способ требует навыка.

Неисправности двигателя следует определять очень внимательно, чтобы не разобрать исправный узел вместо неисправного. Разбирать двигатель можно только при полной уверенности, что в этом есть необходимость.

При нормальной эксплуатации автопогрузчика сменяют вкладыши шатунных и коренных подшипников и поршневых колеи, очищают головки блока цилиндров и поршней от нагара через 1000—1200 ч работы. Для автопогрузчиков новых моделей (4013, 4014, 4016, 4017) этот срок может быть увеличен до 1200—1400 ч. Вкладыши следует заменять на стандартные или уменьшенные на 0,05 мм в зависимости от износа шин.

Рис. 2. Компрессометры:

а — для карбюраторных двигателей; б — для дизелей

Газораспределительный механизм состоит из распределительных шестерен, распределительного вала и деталей, ограничивающих его продольное перемещение толкателей, клапанов, их направляющих втулок и седел, пружин и деталей их крепления.

Уход за распределительным механизмом заключается в систематической подтяжке деталей крепления клапанной коробки, очистке клапанов от нагара и их притирке.

Зазоры между толкателями и клапанами могут изменяться. При увеличении зазора клапан полностью не открывается, из-за чего ухудшается заполнение цилиндров горячей смесью (для впускных клапанов) или затрудняется удаление отработавших газов (для впускных клапанов). В результате мощность двигателя падает и появляется стук в клапанной, коробке. При недостаточном зазоре клапаны неплотно садятся в свои гнезда, давление в цилиндрах двигателя во время такта сжатия падает из-за утечки рабочей смеси. Эта неисправность сопровождается вспышками и хлопками в выпускном трубопроводе (при нарушении зазора в выпускном клапане) или в карбюраторе (если нарушен зазор во впускном клапане).

При обнаружении стука клапанов необходимо проверить и отрегулировать зазор между ними и толкателями. Для этого открывают крышки клапанной коробки и осторожно повертывают коленчатый вал до полного схода кулачка распределительного вала с толкателя. Затем коленчатый вал поворачивают еще на половину оборота и щупом замеряют зазор. Нормальный зазор между толкателями и клапанами у холодных двигателей ГАЗ -51, ГАЗ -52-04 должен быть для впускных клапанов 0,23 мм, для выпускных—0,28 мм. Для прогретых двигателей эти зазоры должны составлять 0,20 и 0,25 мм соответственно.

Если образовался большой зазор между толкателями и клапанами, то появляются стуки в клапанах и падает мощность двигателя. При малом зазоре у впускных клапанов начинается «чихание» в карбюраторе, у выпускных— взрывы в глушителе. В таких случаях зазоры регулируют, руководствуясь следующими правилами: при полностью открытом первом выпускном клапане (считая от радиатора) можно регулировать второй, третий и шестой выпускные клапаны, а также первый, третий и пятый впускные клапаны, так как они будут при этом полностью закрыты. При полностью открытом шестом выпускном клапане можно регулировать первый, четвертый и пятый выпускные, а также второй, четвертый и шестой впускные клапаны. Для этого, удерживая толкатель ключом от проворачивания, ослабляют контргайку и, вращая регулировочный болт в нужном направлении, устанавливают нормальный зазор. Положение регулировочного болта фиксируют контргайкой и вновь замеряют зазор щупом. Большой осевой люфт распределительного вала устраняется подбором распорного кольца определенной толщины, устанавливаемого между торцом шейки и ступицей распределительной шестерни.

Падение мощности двигателя, сопровождаемое хлопками во впускном или выпускном трубопроводе, указывает на плохое прилегание клапанов к седлам. Для устранения этой неисправности снимают головку блока цилиндров, разбирают клапаны, отмечая детали, чтобы не спутать их при сборке, и тщательно их осматривают. Если на рабочей поверхности клапанов образовался нагар, его удаляют, а небольшие раковины устраняют притиркой. Для притирки клапана снимают клапанную пружину, под его головку подкладывают слабую пружину, на рабочую поверхность наносят слой пасты, состоящей из абразивного порошка и масла, и при помощи коловорота или притирочного приспособления сообщают клапану возвратно-вращательное движение.

При изменении направления вращения клапан нужно приподнимать. Притирку заканчивают, если на поверхности гнезда и рабочей поверхности клапана появляются сплошные матовые полосы шириной 2—3 мм. Окончательную притирку выполняют с использованием стеклянной пудры и чистого масла.

Герметичность посадки клапана после притирки проверяют следующим образом: клапан устанавливают в седле, надевают пружину, закрепляют ее на стержне и в камеры сгорания заливают керосин. Появление керосина на стержне и направляющей втулке свидетельствует о плохой притирке.

Моменты затяжки резьбовых соединений газ 53. Повторная протяжка гбц

Затяжка болтов головки блока цилиндров — важная часть ремонтных работ, которой нельзя пренебрегать. Вопросу стоит уделить внимание, особенно если речь идет об автомобиле ГАЗ 53. Предлагаем узнать, какой момент затяжки ГБЦ ГАЗ 53 и каков порядок натяжения винтов при ремонте.

Когда необходимо делать затяжку?

Не каждый автолюбитель осознает важность этого нюанса. И не все водители понимают, что нужно соблюдать порядок затяжки штифтов головки блока цилиндров. Этот момент важен, и пренебрегать им не рекомендуется. Если являетесь владельцем ГАЗ 53 и неправильно затянули винты ГБЦ, это может стать причиной появления других неисправностей. Соответственно, ремонт двигателя повлечет множество денежных затрат.

Грузовой автомобиль ГАЗ 53

Десять лет назад процедура затяжки винтов головки блока цилиндров в транспортном средстве осуществлялась специалистами при ТО авто. В законодательство были внесены поправки, согласно которым эта процедура была отменена. Теперь затягивать винты — головная боль владельцев машин. В каких случаях ее выполнять?

- Если заметили, что из-под ГБЦ протекает расходный материал, а именно моторное масло. В некоторых случаях это может стать последствием механических повреждений прокладки головки. Либо прокладка могла просто износиться. Но иногда утечка масла происходит в результате ослабления винтов ГБЦ.

- Если разбирали двигатель своего ГАЗ 53. При сборке и установке головки блока цилиндров момент и порядок затяжки винтов необходимо соблюдать в любом случае. Если это не сделать, то при долгой эксплуатации ГБЦ может произойти ее деформация.

Отметим, что автолюбители с опытом рекомендуют всем без исключения водителям периодически проверять качество натяжения болтов.

Если увидели, что болты можно подтянуть, то этим нужно заняться. Винты головки блока цилиндров могут ослабляться произвольно, во время эксплуатации транспортного средства. Поэтому производить диагностику натяжения необходимо раз в 3 тысяч километров пробега.

Капитальный ремонт

Капитальный ремонт двигателя ЗМЗ 53 необходим в случаях, когда:

-

Стучит двигатель, в системе смазки низкое давление;

Новый двигатель для грузовика ГАЗ 53

Можно еще перечислить достаточно много причин, здесь много разных нюансов. Капитальный ремонт ЗМЗ 53 подразумевает следующие действия:

Упругость поршневых компрессионных колец, сжатых стальной лентой до зазора в стыке 0,4 мм, должна быть 17,5 — 25,0 Н. С увеличением изнашивания нарушается правильная геометрическая форма гильз цилиндров, увеличиваются зазоры в стыках колец, зазоры между кольцами и кольцевыми канавками в поршне; упругость колец сильно падает. Все это приводит к нарушению их герметизирующих свойств. С увеличением изнашивания возрастает и количество газов, проникающих в картер двигателя, начинается повышенный расход масла.

А вот основной причиной, определяющей необходимость замены поршней, является износ канавок под поршневые кольца. Увеличенный зазор между канавкой и кольцом способствует интенсивному перекачиванию масла в надпоршневое пространство. При больших изнашиваниях поршневых канавок замена одних только колец не даст положительных результатов, поэтому, если зазоры между торцом кольца и канавкой в поршне больше 0,15 мм, заменяют поршни и кольца новыми. Поршни заменяют с подбором по гильзам (если, конечно, Вы не меняете всю поршневую группу), в которых они будут работать. Подбирают поршни по усилию протягивания ленты-щупа толщиной 0,05 мм, шириной 10 мм и длиной 250 мм между поршнем и гильзой.

Процесс и порядок

Наш ресурс советует начинающим автомобилистам подумать перед тем, как осуществлять натяжку штифтов ГБЦ своими руками. На практике начинающие автолюбители, не имея опыта, приступают к выполнению процедуры не понимая, насколько печально она может обернуться. Разумеется, в случае неправильных действий. Рассмотрим эту процедуру для автомобиля ГАЗ 53. Помните, что каждый отдельный двигатель имеет свои нюансы в работе.

Необходимые инструменты

Если уже установили головку блока цилиндров на место, то целый набор инструментов не понадобится. Для затяжки необходимо подготовить один инструмент — динамометрический ключ. Он нужен для выполнения работ, поскольку правильно определить момент можно только с помощью него. Дома такой инструмент мало у кого есть, т. к. у него — определенная специфика работы. Можно попробовать попросить его у мастеров на СТО, но, не бесплатно. Если решили приобрести такой ключ для себя, учтите, что его стоимость не менее 1 200 рублей или 350 гривен.

Динамометрический ключ

Еще один совет. Иногда мало понимающие «авто-эксперты» советуют не пользоваться динамометрическим ключом, а использовать обычный, гаечный. Они мотивируют это тем, что винты нужно затянуть до максимума, а покупка динамометрического инструмента — это бесполезная трата денег. Можно сказать, что они не осознают серьезность ситуации. Поэтому, если хотите, чтобы процесс ремонта прошел правильно, запаситесь динамометрическим ключом.

Поэтапная инструкция

Ели вы владелец ГАЗ 53, рекомендуем воспользоваться сервисным мануалом к авто. Возможно, двигатель вашего ГАЗ 53 имеет определенные нюансы в работе или свою специфику. Инструкция ниже актуальна для всех ГАЗов 53. Если готовы к выполнению этих работ, можете приступать. Если меняли уплотнительную прокладку или делали ремонт мотора, то соберите его и установите новый уплотнитель.

- Осмотрите болты головки блока цилиндров. Они должны быть в идеальном состоянии. Если на винтах замечены механические повреждения или следы деформации, нужно их заменить. Повторное использование болтов не рекомендуется, но если их состояние — идеальное или близкое к нему, то эксплуатация штифтов допускается. Обратите внимание на резьбу — она должна быть чистой. Гнезда для штифтов — тоже. Если заметили грязь или металлическую стружку на элементах, их нужно очистить металлической щеткой.

- Штифты перед затяжкой следует смазать, для этого подойдет моторная жидкость.

- Вставьте винты в отверстия и затяните их согласно порядку на схеме. Используя динамометрический ключ, все штифты нужно затянуть моментом 7,3 — 7,8 кГм. Соблюдайте при этом порядок. Если температура в помещении, где проводите ремонт, минусовая (ниже -5 градусов), то момент натяжения ГБЦ должен составлять 7,3 кГм. Если составляет 20 градусов, то момент натяжки должен соответствовать нижнему пределу.

Затяните винты головки блока ГАЗ 53

Соблюдая при этом порядок, указанный на схеме

После этого по ремонту процесс натяжки винтов ГБЦ можно считать оконченным. Напомним, что во время проведения такого ремонта нужно быть внимательным, несоблюдение нюансов приведет к отрицательному результату. Чрезмерно перетянув штифты, можно спровоцировать появление микротрещин на корпусе двигателя. Как можно догадаться, это выльется в недешевый ремонт. Потребуется заваривать трещины либо менять саму ГБЦ.

Не забывайте, что штифты должны быть хорошего качества. Отсутствие трещин, металлической пыли, деформации — обязательное условие, которого важно придерживаться во время подобных работ. Если не можете ответить самому себе точно, сможете ли все сделать правильно, не беритесь за протяжку.

Технические характеристики

Двигатель Газ 52 обладает достаточно высокими техническими характеристиками. Автомобили оснащались 6-цилиндровым рядным двигателе, что значительно отличали их от остальных моделей движков. Итак, рассмотрим основные технические характеристики и устройство, которыми обладают силовые агрегаты:

| Наименование | Характеристика |

| Модель | ГАЗ-52 |

| Тип | Рядная шестерка |

| Топливо | Бензин |

| Впрыск | Карбюратор |

| Объем | 3,5 литра (3485 см куб) |

| Мощность | 75 лошадок |

| Количество цилиндров | 6 |

| Количество клапанов | 12 |

| Диаметр цилиндра | 82 мм |

| Охлаждение | Жидкостное |

| Материал исполнения блока цилиндров | Чугун |

| Материал исполнения головки блока | Алюминий |

| Порядок работы цилиндров | 1-5-3-6-2-4 |

Сборка и установка оси с коромыслами и стойками

Перед сборкой внутреннюю полость оси коромысел тщательно очистить от шлама, грязи и т. п. и продуть сжатым воздухом. Наружную поверхность протереть салфеткой и смазать тонким слоем веретенного масла.

Собранные коромысла на оси должны свободно проворачиваться без заеданий.

Регулировочный винт должен свободно без заеданий ввертываться в коромысло.

Оси коромысел с коромыслами и стойками в сборе устанавливать на шпильки головки блока так, чтобы в гнезда коромысел вошли головки штанг толкателей.

Зазор между клапанами и коромыслом на холодном двигателе должен быть в пределах 0,25—0,30 мм.

Регулировку зазора производить в следующем порядке: повернуть коленчатый вал в положение, соответствующее в. м. т. хода сжатия в первом цилиндре, для чего:

— закрыть пальцем отверстие для свечи первого цилиндра, повернуть коленчатый вал до начала выхода сжатого воздуха из-под пальца. Это произойдет в начале хода сжатия;

— осторожно повернуть коленчатый вал до совпадения риски на шкиве коленчатого вала с центральной риской указателя в. м. т. (рис. 2), расположенного на передней крышке блока, и отрегулировать зазоры между клапанами и коромыслами первого цилиндра.

Затем, поворачивая коленчатый вал каждый раз на 90˚, отрегулировать зазоры клапанов остальных семи цилиндров в порядке их работы 5-4-2-6-З-7 и 8.

Затяжка болтов головки блока цилиндров — важная часть ремонтных работ, которой нельзя пренебрегать. Вопросу стоит уделить внимание, особенно если речь идет об автомобиле ГАЗ 53. Предлагаем узнать, какой момент затяжки ГБЦ ГАЗ 53 и каков порядок натяжения винтов при ремонте.

Порядок затяжки головки газ 53

Перед установкой клапаны и отверстия направляющих втулок должны быть тщательно протерты.

Клапаны со стержнями номинального или ремонтного размера должны быть установлены в направляющие втулки соответствующего размера.

Перед сборкой клапаны должны быть притерты к седлам в головке цилиндров.

Притирку производить пастой, состоящей из одной части микропорошка М20 ГОСТ 3647—59 и двух частей масла индустриальное 20 (веретенное).

После притирки рабочие фаски клапанов и седел должны иметь по всей окружности сплошную матовую полоску контакта шириной не менее ½ ширины фаски седла.

Притертые клапаны нумеруют по своим седлам и после не обезличивают. После притирки детали нужно тщательно промыть. Качество притирки должно быть проверено на герметичность (при избыточном давлении в 0,05 кГ/см 2 количество воздуха, пропускаемого клапаном, может быть не более 12 см 3 в минуту).

Порядок расстановки шпилек крепления стоек оси коромысел и выпускного трубопровода:

а) шпильки стоек М10х1 L=112 мм — две крайние;

шпильки стоек М10х1 L= 80 мм — две средние;

б) шпильки крепления впускного трубопровода:

крайние М10х1 L=30 мм;

средние М10х1 L=42 мм.

Перед установкой головки цилиндров в сборе с клапанами и выпускным трубопроводом шпильки крепления головки должны быть ввернуты в блок до отказа в порядке, указанном на рис. 1 и таблице.

Прокладка головки цилиндров не должна иметь трещин и выкрашивании асбеста.

Перед постановкой головку нужно тщательно продуть сжатым воздухом.

Головка цилиндров должна быть свободно без ударов надета на шпильки и установлена на два штифта.

При затяжке гаек шпилек головки цилиндров придерживаться порядка, указанного на рис. 1.

Гайки затягивают в два приема предварительно и окончательно.

Момент затяжки должен быть в пределах 7,3—7,8 кГм.

Окончательную затяжку нужно производить на холодном двигателе.

После горячей обкатки и полного остывания двигателя проверить момент затяжки, который должен быть 7,3—7,8 кГм.

При подтягивании гаек головки цилиндров гайки крепления впускного трубопровода ослабить.

Читайте также: