Ремонт шатуна двигателя ваз

Обновлено: 01.05.2024

Шатун не терпит суеты

Спросите любого механика: какие детали традиционно ремонтируют при капитальном ремонте двигателя? Ответ будет незамедлительным: блок цилиндров и коленчатый вал. Далее многие укажут головку блока цилиндров. И лишь некоторые добавят к этому "комплекту" шатуны.

А между тем шатун — деталь не менее ответственная, чем поршень, вкладыш коленчатого вала или направляющая втулка клапана. И никак не второстепенная — дефекты шатунов встречаются в ремонтной практике буквально на каждом шагу.

Почему же о них забывают? Предпочитают сразу менять на новые? Или просто не замечают дефектов? А может быть, не все знают, как проверить и отремонтировать шатуны?

Иными словами, есть над чем поразмыслить…

Некоторые заблуждения и «мифы», связанные с шатунами, довольно живучи. Начнем с основного заблуждения: большинство механиков считают, что шатуны не изнашиваются! Да и чему изнашиваться — поверхности шатуна, к примеру, ВАЗовского двигателя сами не образуют пар трения — в нижней головке шатуна устанавливаются вкладыши, а в верхней неподвижно запрессован поршневой палец. Правда, боковые поверхности нижней головки шатуна трутся о щеки коленвала, но степень износа здесь настолько мала, что ее можно даже не принимать во внимание.

Что же получается — установил новые поршни и пальцы, заменил вкладыши в нижней головке — и собирай двигатель? Многие так и делают, собирают, как говорится, не думая. Да и о чем думать, если клиент над душой стоит, торопит?

Торопливость — она известно где хороша, но только не в моторном деле. Когда автомобиль с недавно отремонтированным, но уже стучащим, мотором вернется обратно, начинается поиск виновных. А здесь так: или сам водитель виноват — не умеет ездить, или шлифовщик — плохо сделал коленвал. И невдомек иному механику, что это его «работа». Потому что.

Шатун тоже изнашивается

Возьмите в руки старый шатун с изрядно походившего мотора — на первый взгляд ничего примечательного. Но только на первый взгляд.

Вспомним: шатун — один из элементов кривошипно-шатунного механизма, в котором он связывает поступательно движущийся поршень и вращающийся коленчатый вал. Нагрузки на шатун могут достигать десятков тонн, причем являются знакопеременными, т.е. сжатие и растяжение шатуна чередуются в течение одного оборота коленвала.

Теперь представим: в таком режиме шатун работает многие годы, сотни тысяч километров. Поэтому не будет ничего удивительного в том, что в металле шатуна будут накапливаться остаточные деформации. Невооруженным глазом их не видно, но стоит воспользоваться соответствующими приборами, как картина прояснится — «потянут» шатун, деформировался.

Еще хуже, когда на какой-нибудь . надцатой тысяче автомобиль заедет в глубокую лужу. Гидроудар в цилиндре, сами знаете, дело серьезное (см. № 4/2000), но, допустим, обошлось. Только шатун все равно хоть немного, но деформировался. А потом, много позже, случилось, к примеру, еще одно происшествие: зубчатый ремень оборвался, клапаны погнулись. Головку сняли, все, что надо, заменили, но глубоко в двигатель залезать не стали — не тот, вроде бы, случай. А зря — при ударе поршня по клапанам действие получается равным противодействию. И шатун может еще немного деформироваться.

В общем, когда такой двигатель попадает в ремонт, внешний вид шатунов оказывается весьма обманчивым — за мнимым благополучием могут скрываться серьезные дефекты — следы прошлых поломок и нештатных ситуаций в эксплуатации. Выявить их не так просто. Но что вы скажете, если в двигатель при сборке попадает явно дефектный шатун?

Стандартная ситуация — застучал шатунный вкладыш. Многие механики сразу бросаются в бой: ну просто бегут со всех ног шлифовать коленчатый вал в следующий ремонтный размер. Спросите у них, где шатун, который стоял на поврежденной шейке? Больше половины ответят, что он нормальный. А некоторые, особо умелые, вообще себя не утруждают — вынимают, а затем ставят коленвал с новыми вкладышами, даже не разбирая двигателя.

Между тем шатун после перегрева, задира, расплавления или проворачивания вкладышей повреждается со стопроцентной вероятностью. Это покажут не только измерительные приборы, но и просто внешний осмотр: нижняя головка будет иметь характерный перегретый вид со следами цветов «побежалости», а ее отверстие станет некруглым, овальным.

Не лучше обстоит дело и с верхней головкой шатуна. К примеру, выпрессовали палец, нагрели шатун, установили новый поршень с пальцем. А померил ли кто-нибудь натяг пальца в отверстии головки? Многим некогда, торопятся, у других даже приборов нет проверить. Только когда потом палец вылезет и продерет цилиндр, будет поздно — повторный ремонт, скорее всего, окажется дороже и сложнее первого.

Почему палец может вылезти из отверстия, понятно — натяг слишком мал или его нет совсем. А это вполне возможно, если, например, в прошлом «ремонте» верхняя головка была сильно перегрета перед сборкой шатуна с поршнем (такое бывает при использовании ацетиленокислородной горелки).

В конструкциях с плавающим пальцем нередко оказывается изношенной бронзовая втулка верхней головки шатуна. Причем оценить степень износа на ощупь, без измерений, практически невозможно. Особенно обманчивая картина возникает в случае, если палец смазан маслом — люфт пальца не чувствуется даже при большом зазоре во втулке.

Таким образом, без соответствующей проверки нельзя определить ни дальнейшую пригодность шатуна к работе, ни объем необходимого ремонта. Поэтому главный вопрос — это…

Проверка шатуна обычно проводится в несколько этапов. Начинают чаще всего с проверки геометрии отверстий. Для этого шатун разбирают, моют, а затем собирают с затяжкой болтов (гаек) крепления крышки рабочим моментом. Далее нутромером проверяют диаметр отверстия нижней головки — он должен соответствовать размеру, рекомендованному заводом-изготовителем, а все отклонения формы отверстия (эллипсность) должны укладываться в допуск на размер отверстия (обычно 0,015 мм). Аналогичным образом проверяют и верхнюю головку шатуна. Здесь контролируют отклонения формы (эллипсность не более 0,01 мм), а также величину диаметра отверстия, которая должна обеспечить гарантированный минимальный натяг в прессовом соединении с пальцем (0,02-0,025 мм) или максимальный зазор во втулке (0,015-0,02 мм) «плавающего» пальца.

Все эти измерения выполнить несложно, нужно лишь время и аккуратность. Другое дело — проверить деформацию стержня шатуна.

Один из возможных альтернативных способов — проверка на поверочной плите. Шатун кладется на плиту, и покачиванием определяется, насколько он деформирован. Разновидность способа — прикладывание к боковой плоскости шатуна лекальной линейки и оценка непараллельности плоскостей верхней и нижней головок. Иногда шатуны проверяют «на скалке» — надевают с малым зазором несколько шатунов верхней головкой на стержень, а деформацию оценивают по просветам между боковыми плоскостями нижних головок шатунов. Но так или иначе, а подобные способы измерения получаются неточными и для некоторых шатунов вообще не годятся (шатуны с разной шириной верхней и нижней головок). Практика тем не менее показывает, что стремиться точно измерить непараллельность осей отверстий головок совсем не обязательно — достаточно и приближенных способов. Объясняется это тем, что параллельность осей нетрудно восстановить с помощью правильно выбранной технологии ремонта.

Специализированный расточный станок для шатунов — оборудование не из дешевых

После того, как шатун проверен, можно приступать к ремонту. Сразу оговоримся — отремонтировать удается шатун с любым из описанных выше дефектов. Правда, при этом требуется оценить эффективность ремонта — с точки зрения надежности двигателя в последующей эксплуатации и экономических соображений. Последнее часто является причиной отказа от ремонта в пользу покупки новых шатунов (для некоторых отечественных двигателей ремонт иногда получается близким к замене по стоимости). Однако приобретенные новые шатуны нередко оказываются хуже по качеству (см. № 10/1999). Это значит, что альтернативы ремонту практически нет. Весь вопрос лишь в том.

Как правильно отремонтировать шатун?

То, что шатун — деталь для ремонта серьезная, — свидетельствуют факты: все иностранные фирмы — производители станков для ремонта деталей двигателей имеют в своей программе и станки для ремонта шатунов. Поэтому без хорошего оборудования браться за такое дело бессмысленно — ошибка будет стоить дорого.

Не менее важен еще один факт: при серийном заводском ремонте двигателей западные фирмы ремонтируют шатуны в обязательном порядке. Так что шатунов, поставленных в двигатель без ремонта, как это еще делают у нас в России, вы там не увидите.

Стандартным видом ремонта шатунов можно назвать ремонт отверстия нижней головки при небольшом отклонении его размера от исходного (номинального) значения. Суть этой операции сводится к тому, что диаметр отверстия восстанавливается до номинального размера, заданного заводом — изготовителем двигателя.

Технология такого ремонта достаточно проста. Вначале крышку шатуна «занижают» (т.е. обрабатывают) по плоскости разъема на небольшую величину — около 0,05-0,1 мм. Это может быть выполнено различными способами, включая шлифование, фрезерование или (при небольшом припуске) притирку. Далее шатун собирается, болты затягиваются рабочим моментом, после чего отверстие обрабатывается в номинальный размер.

Для обработки отверстия в рамках этой технологии чаще всего используются горизонтально-хонинговальные станки — они обеспечивают высокую точность (отклонение размеров и формы отверстия в пределах 0,005-0,010 мм) и производительность.

Однако применение данной технологии возможно только при малых деформациях или износе отверстия нижней головки. Дело в том, что при хонинговании базирование шатуна на станке выполняется по поверхности самого отверстия. А это значит, что перекос осей головок, если он имел место до ремонта, сохранится и после него. Более того, возможен и дополнительный перекос, если отверстие сильно повреждено, и требуется большой припуск на его обработку.

В подобных случаях применяют растачивание отверстий. Этот процесс существенно отличается от предыдущего. Так, нередко приходится «занижать» плоскость разъема не только крышки, но и самого шатуна, иначе около разъема могут остаться необработанные участки поверхности. Кроме того, в процессе растачивания отверстия обеспечивается строгая параллельность осей отверстий головок, поскольку за базу принимается одно из отверстий.

Растачивание выполняется на специализированных расточных станках для шатунов, но с помощью специальной оснастки шатун можно расточить и на универсальном станке (к примеру, на токарном). Для получения высокой чистоты обработанной поверхности после растачивания проводится финишная обработка — хонингование.

При ремонте нижней головки следует помнить, что межцентровое расстояние между отверстиями головок всегда уменьшается, причем тем больше, чем больше припуск на обработку отверстия. Это может быть критично для дизелей, где укорочение шатуна даже на 0,1 мм заметно уменьшает степень сжатия и негативно влияет на работу данного цилиндра.

Выдержать требуемое межцентровое расстояние удается с помощью обработки отверстия верхней головки шатуна. Суть этой технологии в том, чтобы заменить в верхней головке втулку и точно расточить отверстие под палец (втулка всегда имеет припуск в пределах 0,3-0,5 мм), приняв за базу отверстие нижней головки и обеспечив заданное межцентровое расстояние. Точно так же поступают и в случае, когда втулка верхней головки изношена и требуется ее замена.

Описанные технологии ремонта обеспечивают высокую надежность работы шатунов и применимы для подавляющего большинства двигателей. Но все-таки из любых правил есть исключения. Поэтому иногда бывает полезно знать.

Некоторые «хитрости» в ремонте шатунов

Современные высокофорсированные двигатели характеризуются очень высокой нагруженностью деталей, в том числе шатунов. При неисправности системы смазки, когда происходит задир и расплавление вкладышей, нижняя головка шатуна испытывает значительный перегрев, при котором в материале появляются большие остаточные напряжения и деформации. В дальнейшей эксплуатации после ремонта нижняя головка может снова деформироваться, если в процессе ремонта напряжения не будут сняты, к примеру, старением (выдержка при температуре около 200°С).

Перегрев нижней головки нередко приводит и к перегреву шатунных болтов, прочность которых при этом падает. Для исключения неприятностей (обрыв болта) рекомендуется заменять болты на новые.

Для некоторых двигателей (из отечественных стоит упомянуть КамАЗ) при ремонте не требуется обработка плоскости разъема — достаточно расточить отверстие в ремонтный размер под соответствующие ремонтные вкладыши. Напротив, ряд моделей двигателей Opel, Ford, BMW имеют полученный в результате хрупкого излома так называемый «колотый» стык крышки с шатуном, что делает ремонт нижней головки невозможным традиционными методами.

Отметим, что на отдельных моделях моторов Volvo, Mazda, Alfa Romeo стык крышки с шатуном выполнен со шлицами. Подобные шатуны также ремонтопригодны, но занижение «шлицевой» поверхности перед ремонтом — весьма трудоемкая операция.

Если в верхней головке шатуна натяг недостаточен для фиксации пальца, единственный способ ремонта—использование пальца с увеличенным диаметром. Таким же способом можно восстановить зазор в отверстии и без замены втулки. В некоторых случаях данное решение оказывается единственным — например, для шатунов с «плавающим» пальцем, не имеющих втулки (некоторые двигатели GM). При этом отверстие предварительно хонингуется для восстановления его геометрии.

После ремонта, за счет снятия металла, нижняя головка шатуна становится легче. Если припуск при обработке был значительным и отличался для одного комплекта шатунов, то нелишней будет проверка, а возможно, и подгонка шатунов по массе. Для отечественных моторов требование подгонки массы становится обязательным, учитывая нестабильное качество изготовления. Эта работа требует аккуратности, как и все другие операции по ремонту шатунов, но только так можно быть уверенным в том, что отремонтированный шатун пройдет не меньше нового.

Справка «АБС-авто»

Качественно отремонтировать шатуны, а также блоки цилиндров, головки и коленчатые валы можно, обратившись на фирмы «Механика», тел.: (095) 366-9065, 406-0015, 389-1988, и «Технолуч», тел.: (095) 235-0095.

Кроме того, на фирме «Механика» можно приобрести специализированное оборудование для ремонта деталей двигателей.

(Журнал «АБС», ноябрь 2000)

ДМИТРИЙ ДАНЬШОВ, директор фирмы «Механика», АЛЕКСАНДР ХРУЛЕВ, кандидат технических наук

Поршень с шатуном. Разборка, дефектовка и сборка

Поршень с шатуном. Разборка, дефектовка и сборка ВАЗ 2108

Поршень с шатуном:

1 - гайка шатунного болта

2 - шатунные вкладыши

3 - шатун

4 - поршневой палец

5 - канавка верхнего компрессионного кольца

6 - канавка нижнего компрессионного кольца

7 - канавка маслосъемного кольца

8 - поршень

9 - шатунный болт

10 - крышка шатуна

Для удобства подбора поршней по цилиндрам цилиндры и поршни в зависимости от диаметра делятся на пять размерных групп: A, B, C, D, E.

В качестве запасных частей поставляются поршни номинального размера трех классов: A, C, E и двух ремонтных размеров. Первый ремонтный размер увеличен на 0,4 мм, второй – на 0,8 мм.

По массе поршни делятся на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. На двигателе должны устанавливаться поршни одной группы.

Для поршней ремонтных размеров поставляются в качестве запасных частей кольца ремонтных размеров, увеличенные на 0,4 мм и на 0,8 мм. На кольцах первого ремонтного размера выбита цифра “40”, а второго – “80”.

Номинальные размеры цилиндров и поршней

Размерная группа

Модель двигателя ВАЗ-2108

Модель двигателя ВАЗ-21083

Диаметр цилиндра, мм

Диаметр поршня, мм

Диаметр цилиндра, мм

Диаметр поршня, мм

Для подбора поршней к цилиндрам вычислите зазор между ними. Зазор определяется как разность между замеренными диаметрами поршня и цилиндра. Номинальный зазор равен 0,025-0,045 мм, предельно допустимый – 0,15 мм. Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному. Если зазор превышает 0,15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера.

Примечание 1

Зазор между кольцами и канавками поршня, мм

верхнее компрессионное кольцо

нижнее компрессионное кольцо

Предельно допустимый зазор для всех колец

Примечание 2

Зазор в замках поршневых колец, мм:

Поршневые пальцы разбиты по диаметру на три класса (1-й, 2-й, 3-й) через 0,004 мм. Класс пальца маркируется на его торце краской.

Размерные классы поршневых пальцев и поршней

Диаметр пальца, мм

Диаметр отверстия в поршне, мм

Поршень на шатун устанавливается так, чтобы стрелка на днище поршня была направлена в противоположную сторону от номера детали, отлитого на шатуне. Если на нижней головке шатуна есть отверстие для выхода масла, стрелка на поршне должна быть направлена в сторону этого отверстия.

7. Проверьте посадку поршневого пальца в поршне. Для этого смажьте поршневой палец моторным маслом и вставьте его в поршень. Палец должен входить в поршень свободно от нажатия большим пальцем руки.

8. Переверните поршень так, чтобы палец встал вертикально, при этом он не должен выпадать из поршня под действием собственного веса. Если палец выпадает из поршня, возьмите палец следующего класса. Если из поршня выпадает палец третьего класса, замените поршень и палец.

9. Осмотрите шатунные вкладыши. Если на них имеются трещины, задиры, выкрашивание – замените вкладыши.

10. Осмотрите шатуны с крышками. Замените погнутые шатуны.

11. Наденьте поршневой палец 2 на валик 1 приспособления для установки поршневого пальца с надетым на него дистанционным кольцом 5. Затем оденьте направляющую втулку 3 и закрепите ее винтом 4, не затягивая винт. Размеры дистанционного кольца: наружный диаметр 22 мм, внутренний – 15 мм, толщина – 4 мм.

12. Нагрейте верхнюю головку шатуна до 240 °С в печи в течение 15 минут. Зажмите шатун в тисках, установите на него поршень (см. примечание), чтобы отверстия под палец совпали, и вставьте до упора приспособление с пальцем в отверстия поршня и шатуна. Для правильной установки пальца поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки.

13. После охлаждения шатуна смажьте поршневой палец через отверстие в бабышках поршня.

Предупреждение

Шатуны обрабатываются совместно с крышками, поэтому их нельзя разукоплектовывать.

Если при сборке шатунно-поршневой группы устанавливаются новые детали, подберите поршни к цилиндрам по классу, группе и по массе. Поршневые пальцы и поршни также нужно подобрать по классу.

Сборку поршня с шатуном нужно производить как можно быстрее, так как шатун быстро охлаждается. После охлаждения шатуна изменить положение пальца будет невозможно.

Обозначение ремонтного размера:

1-й ремонтный – треугольник,

2-й ремонтный – квадрат.

Обозначение группы по массе:

нормальная – “Г”,

увеличенная на 5 грамм – “+”,

уменьшенная на 5 грамм – “-”.

14. Смажьте моторным маслом поршневые кольца и канавки на поршне. Наденьте съемником или вручную поршневые кольца соответственно соориентировав их. Проверьте легкость перемещения колец в канавках.

15. Если на кольце нанесена надпись “Верх”, “Top” или “ВАЗ”, установите кольцо надписью вверх, к днищу поршня.

18. Вставьте вкладыш в нижнюю головку шатуна, при этом фиксирующий выступ на вкладыше должен войти в паз головки шатуна.

19. Вставьте вкладыш в крышку шатуна так, чтобы фиксирующий выступ на вкладыше вошел в паз крышки шатуна.

Видео про "Поршень с шатуном. Разборка, дефектовка и сборка" для ВАЗ 2108

Сборка поршня с шатуном Ваз - самый быстрый и эффективный способ! Замена поршневой ВАЗ 21083, что это?? Установка поршней на шатуны в классике. ваз 2101-2121-2109Ремонт двигателя ВАЗ 2110, 2112 16 клапанов

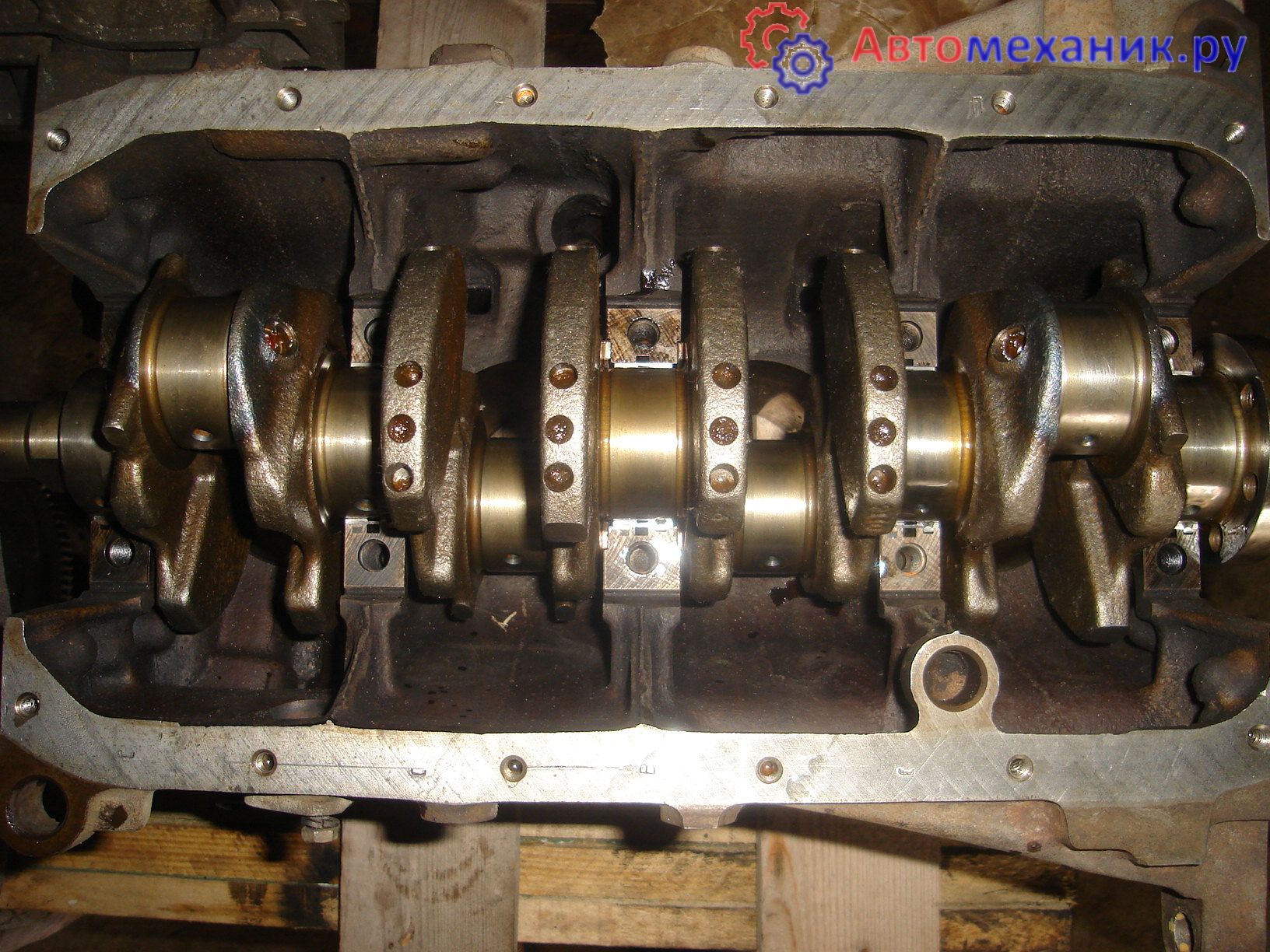

Ремонт двигателя ваз 2112 2110 16 клапанов производился самим хозяином автомобиля примерно год назад, Автомобиль за это время прошёл не более 30000 км, Двигатель резвый, масло не расходовал, Но спустя год эксплуатации, затянуло коленчатый вал. При разборке определили, что провернулись в постели вкладыши на шатуне третьего цилиндра.

Дефектовка двигателя

Естественно шатун и коленчатый вал пришли в негодность. На фотографии хорошо видны продольные трещины на шатунной шейке коленчатого вала.

При детальном рассмотрении обнаружена главная причина, почему двигатель вышел из строя. На шатуне третьего цилиндра стояла крышка шатуна второго цилиндра, а на шатуне второго цилиндра стояла крышка шатуна третьего. Опять странно коленчатый вал должен заклинить сразу при затяжке, но видимо крышки совпали между собой.

И так пришлось менять два шатуна и коленчатый вал. Головку блока цилиндров разбирать не стали. Клапана на головке, при последней переборке находились в хорошем состоянии, притёрты, так же произведена замена маслоотражательных колпачков. У этого двигателя имеет слабость, шпильки при помощи, которых притягиваются в постели распредвалы, легко вытягиваются из резьбы. Что приводит к дополнительным затратам.

Установка коленчатого вала

После того как отмыли детали от грязи и отработанного масла начали сборку. В первую очередь устанавливаем коленчатый вал, предварительно установив коренные вкладыши.

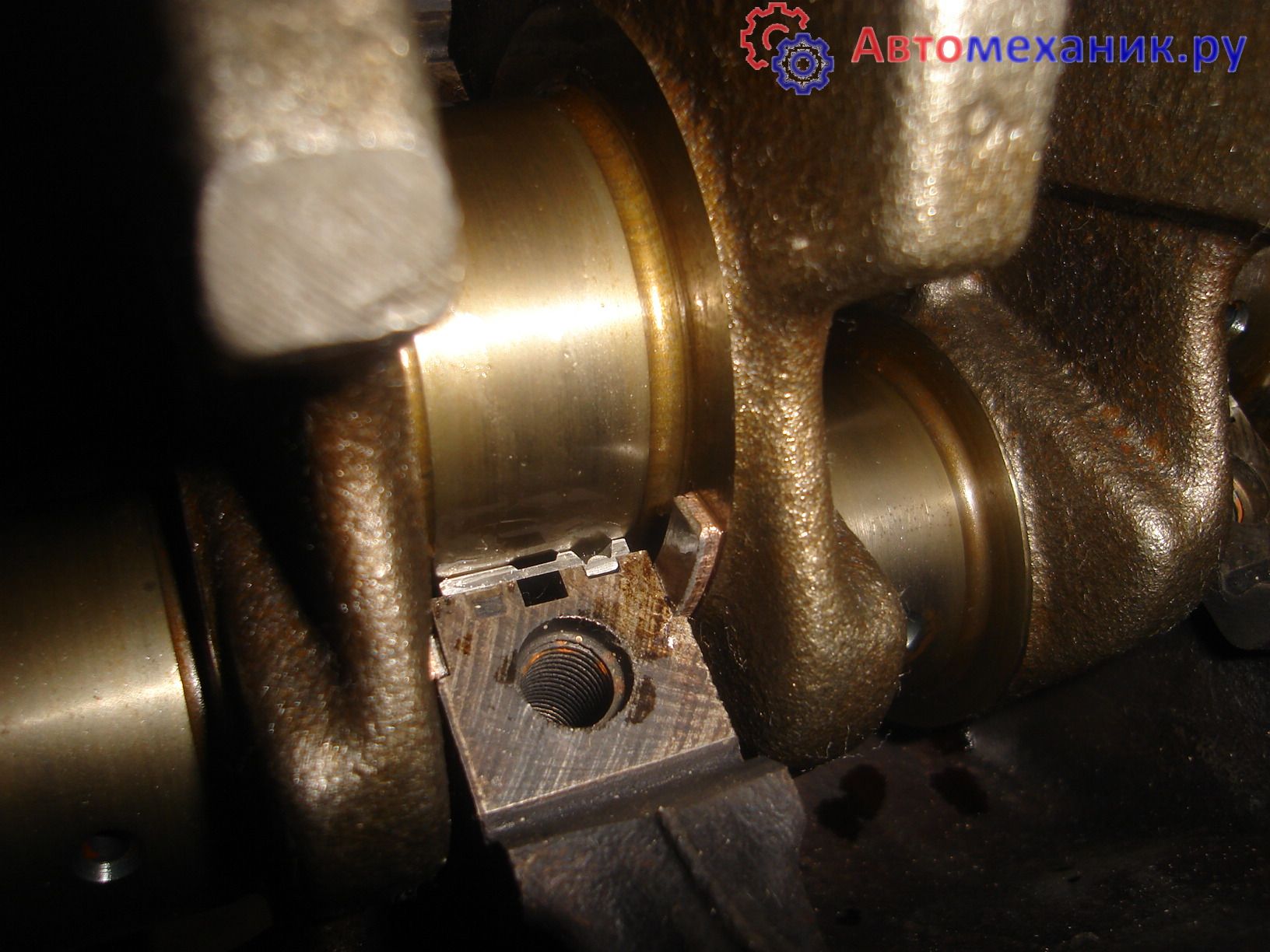

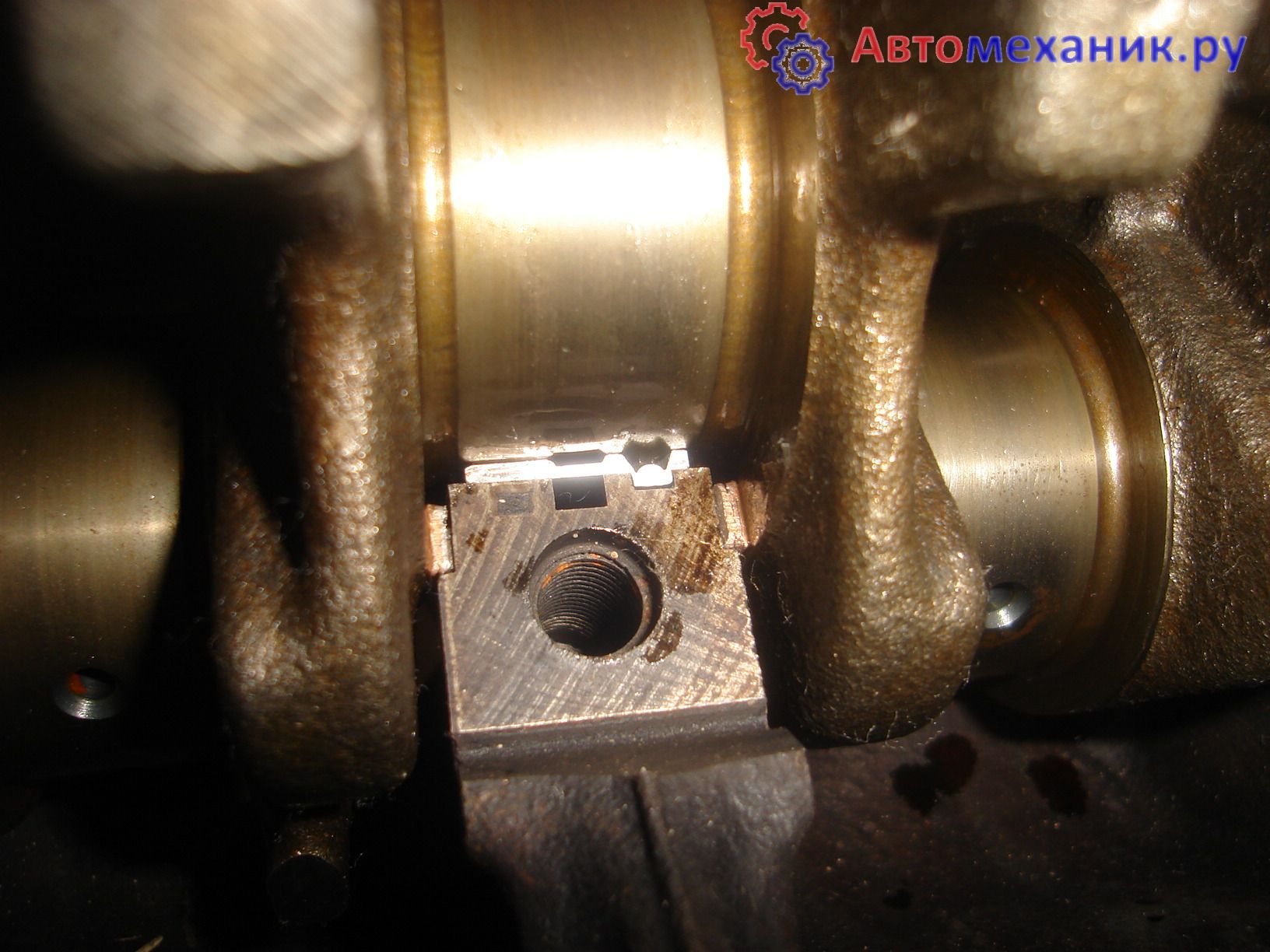

Вкладыши после их установки необходимо смазать моторным маслом. Которое вы будете использовать в дальнейшем. Не забываем , вкладыши имеют замки. Они вставляются в специально предусмотренные пазы постели блока. Кроме того, есть особенность современных вкладышей, в комплекте они разные. Половина из них имеет долевую проточку. Для подачи масла к коренным шейкам коленчатого вала. Их устанавливаем в блок двигателя. Вкладыши, которые проточки не имеют, устанавливаем в коре

нные крышки. Перед установкой крышек необходимо поставить полукольца осевого смещения. Для них имеются пазы в блоке двигателя на постели третьей коренной шейки, Полукольца устанавливаем таким образом, чтобы сторона, предназначенная для скольжения, была направлена в сторону коленчатого вала. Эта сторона имеет характерное покрытие и каналы для поступления смазки.

Затем притягиваем крышки болтами. Здесь ни в коем случае нельзя перепутать крышки местами, и также вкладыши установленные в блок и коренные крышки должны быть расположены друг к другу замок к замку. Это очень важно, так как ошибка приведёт к немедленной дорогостоящей поломке или вал просто заклинит при затяжке. Ремонт двигателя ВАЗ 2112 не вызывает больших сложностей, но элементарные ошибки из-за невнимательности приводят к плачевным результатам, как и в нашем случае.

Все крышки нужно притягивать равномерно, несколько этапов, очень важно, чтобы на коренные шейки коленчатого вала нагрузки при затяжке распространялись равномерно, потому что это не даст повредить сам вал и вкладыши. Окончательную затяжку крышек необходимо произвести при помощи динамометрического ключа с усилием 66.31- 84.38 Н*м .

После затяжки проворачиваем коленчатый вал он должен вращаться свободно от руки, проворачиваем его несколько раз, сопротивление оказываемое валом при вращении должно быть равномерное без закусываний и торможений, если это не так значит нужно искать проблему.

Установка поршней и шатунов

Следующим этапом устанавливаем поршня на шатуны. Поршня и шатуны имею определённое направление по отношению к двигателю. На поршнях стрелкой указано направление вперёд, те есть, они должны быть направлены от маховика в сторону передней крышки.

На шатунах имеются отливы цифр, они должны быть обращены вперёд, таким же образом.

Учитывая данное направление, соединяем поршень и шатун посредством поршневого пальца. Перед установкой пальца поршень необходимо нагреть, достаточно поместить его в горячую воду на несколько минут. В поршне палец стопорится с обеих сторон стопорными кольцами.

Установка поршневых колец

Теперь необходимо установить поршневые кольца на поршень. Как правило, на один поршень устанавливается три кольца. Верхнее и среднее компрессионные и нижнее масло съёмные кольца. На кольцах имеется гравировка, надпись она должна быть обращена вверх,

если её нет, то можно ориентироваться по фаске, которая расположена либо по внутреннему, либо по наружному диаметру поршневых колец. Эта фаска выполняет роль ребра жесткости, которая создаёт сопротивление нагрузкам, возникающим, при расширений газов в камере сгорания. Если фаска имеется по внутреннему диаметру, то кольцо ставится фаской вверх, если по наружному диаметру то фаской вниз. На масло съёмных кольцах также имеется гравировка, которая должна смотреть вверх, если её нет, то не имеет значение направления кольца.

Кольца на поршнях должны быть размещены таким образом, что бы разъёмы колец не находились друг под другом, и не попадали на углубление под палец. Так как, например, разъём среднего кольца находится на одной стороне поршня, то разъёмы верхнего и нижнего колец должны находиться с другой стороны поршня, и должны быть разнесены друг от друга, но не попадать на углубление под поршневой палец

Установка поршней в гильзы

После установки колец можно вставлять поршня в гильзы цилиндров. Для этого стягиваеи поршневые кольца хомутом. Устанавливаем в нижнюю головку шатуна вкладыш. Таким образом, чтобы замок на вкладыше попал в углубление постели головки шатуна. Вставляем шатуны с поршнем в гильзу до упора хомута. Учитывая при этом направление поршня, и легкими ударами, желательно используя при этом деревянный брусок, осаживаем поршень в гильзу. Направляя нижнюю головку шатуна в шатунную шейку коленчатого вала. После того как шатун упёрся вкладышем в колен вал. Устанавливаем шатунный вкладыш в крышку шатуна, Одеваем крышку на шпильки. При этом обязательно нужно учитывать, чтобы вкладыши на шатуне и крышке были расположены по отношению друг к другу замок к замку.

Притягиваем крышку гайками в два этапа .Окончательную затяжку необходимо произвести при помощи динамометрического ключа с усилием 42,32-53.51 Н*м. Таким же образом устанавливаем остальные поршня. Постоянно помня о их направлении по отношению к двигателю.

Установка передней крышки

Установив поршня прикручиваем переднюю крышку в которой находится масляный насос

Установка задней крышки

и заднюю предварительно поменяв в них сальники.

Устанавливаем маслозаборник и датчик аварийного уровня масла.

Установка поддона

Затем устанавливаем поддон и притягиваем его болтами. Устанавливаем маховик.

Установка маховика

Болты крепления маховика должны быть притянуты при помощи динамометрического ключа с усилием 60.96-87.42 Н8*м

Установка диска и корзины сцепления

На маховик устанавливаем диск сцепления и корзину Диск сцепления должен быть от центрован по отношению к внутреннему подшипнику колен вала при помощи специального вала. На котором есть две поверхности, одна соответствует внутреннему диаметру подшипника другая внутреннему диаметру шлицевой части диска сцепления. Диск сцепления располагается выступающей частью к корзине. После центрации устанавливаем и притягиваем корзину сцепления.

Момент затяжки ГБЦ ваз 2112 16 клапанов

Со стороны передней крышки устанавливаем зубчатый шкив привода ремня ГРМ. Потом устанавливаем головку блока цилиндров.

Предварительно ставим прокладку головки блока цилиндров. Проверяем, чтобы все отверстия в прокладке соответствовали отверстиям в блоке двигателя. Головку блока цилиндров притягиваем стяжными болтами в четыре этапа.

Порядок затяжки ГБЦ ваз 2112 16 клапанов

Затяжка производится согласно схемы затяжки

Первый этап с усилием 20 Н*м.

второй этап с усилием 69.4-85.7 Н*м.

третьим этапом требуется довернуть болт на 90 градусов; четвёртым этапом ещё раз довернуть болт на 90 градусов. Описание установки механизмов ГРМ я написал в другой статье, которую читайте, по этой ссылке Замена ремня ГРМ. Ремонт двигателя ВАЗ 2110 подошёл к концу. Теперь его нужно установить на автомобиль.

Ремонт шатунно-поршневой группы двигателей ВАЗ, контролируемые размеры и зазоры, подгон веса поршней и шатунов, параметры контроля массы поршней и шатунов, сборка поршня с шатуном, установка поршневых колец.

Перед началом ремонта шатунно-поршневой группы двигателей ВАЗ нужно снять поршневые кольца, а затем выпрессовать палец с помощью пресса или гидравлического домкрата, оправки и опоры с цилиндрической выемкой, в которую укладывается поршень. Далее следует удалить нагар с днищ поршней и из канавок для колец, а из масляных каналов шатунов и поршней — все отложения.

Ремонт шатунно-поршневой группы двигателей ВАЗ, контролируемые размеры и зазоры, подгон веса поршней и шатунов, параметры контроля массы поршней и шатунов, сборка поршня с шатуном, установка поршневых колец.

Трещины на поршнях, пальцах, шатунах и крышках требуют замены этих деталей. Если детали шатунно-поршневой группы изношены мало и не повреждены, они могут быть использованы снова. Поэтому при разборке их следует пометить, чтобы в дальнейшем не перепутать.

Выпрессовка и запрессовка поршневого пальца.

Поршень.

Поршень изготовлен из алюминиевого сплава и для улучшения прирабатываемости покрыт слоем олова. Его юбка в поперечном сечении овальная, а по высоте коническая, поэтому диаметр поршня измеряют в плоскости, перпендикулярной поршневому пальцу, и на определенном расстоянии от днища поршня.

Отверстие под поршневой палец смещено от оси симметрии в правую сторону двигателя. Вот почему для правильной установки поршня в цилиндр около отверстия под поршневой палец имеется метка «П». Она должна быть обращена в сторону передней части двигателя.

Расчетный зазор между поршнем и цилиндром обеспечивается установкой поршней того же класса, что и цилиндры. По наружному диаметру поршни разбиты на пять классов (А, В, С, D, Е), различающихся размерами на 0,01 мм. А по диаметру отверстия под поршневой палец — на три категории через 0,004 мм.

На днище поршня клеймятся класс поршня (буква) и категория отверстия под поршневой палец (цифра). Там же маркируется и стрелка для ориентирования поршня в цилиндре. При сборке двигателя поршни следует устанавливать так, чтобы стрелка была направлена к передней части двигателя. В сторону привода распределительного вала.

Маркировка поршней и шатунов шатунно-поршневой группы двигателей ВАЗ.

В качестве запасных частей поставляются поршни только классов А, С и Е. Их достаточно для подбора поршня к любому цилиндру, так как поршни и цилиндры разбиты на классы с некоторым перекрытием размеров. Увеличение диаметра для ремонтных размеров поршней составляет 0,4 и 0,8 мм. На днищах ремонтных поршней ставится маркировка в виде квадрата или треугольника. Квадрат соответствует увеличению наружного диаметра на 0,8 мм, а треугольник — на 0,4 мм.

Контролируемые размеры сборки «шатун-палец-поршень» шатунно-поршневой группы двигателей ВАЗ.

Поршни делятся по весу на три группы:

Этим группам соответствует маркировка на днище поршня: «Г», «+» и «-». На двигателе ВАЗ все поршни должны быть одной группы по массе. При изготовлении строго выдерживается масса поршней, и подбирать поршни по массе при сборке двигателя не требуется. Если приобретены поршни одной группы.

Шатунно-поршневые группы одного двигателя ВАЗ не должны заметно отличаться по массе, чтобы при работе дисбаланс не приводил к вибрации и поломке двигателя. Равенство веса обеспечивают подбором поршней одной группы и шатунов одного класса. Для некоторых двигателей ВАЗ допускалась подгонка веса поршней или шатунов путем выборки металла в случаях, когда не удавалось найти детали одной весовой группы.

Когда допускается подгонка поршней, поршни одного двигателя не должны отличаться по массе более чем на 2,5 г. При подгонке массы съем металла должен ограничиваться указанными в таблице ниже пределами.

Параметры контроля массы поршней и шатунов шатунно-поршневой группы двигателей ВАЗ.

Контролируемые размеры при подгонке веса поршней и шатунов шатунно-поршневой группы двигателей ВАЗ.

Поршневой палец.

Поршневой палец всех двигателей ВАЗ, кроме ВАЗ-2110, 2111, 21213, 2130, запрессован в верхнюю головку шатуна и свободно вращается в бобышках поршня. У двигателей ВАЗ-2110, 2111, 21213, 2130 поршневой палец плавающего типа. То есть свободно вращается и в бобышках поршня, и во втулке шатуна. В отверстиях поршня палец фиксируется двумя пружинными стопорными кольцами.

По наружному диаметру пальцы подразделяются на три класса, через 0,004 мм. Класс маркируется краской на торце пальца:

Перед сборкой шатунно-поршневой группы подбирают палец к поршню и шатуну. У новых деталей класс отверстий под палец в шатуне и поршне должен быть идентичен классу пальца. Правильное сопряжение пальца с поршнем достигается, если поршневой палец входит в отверстие бобышки при нажатии большим пальцем руки и не выпадает. Если держать поршень с поршневым пальцем в вертикальном положении.

Проверка сопряжения пальца и поршня шатунно-поршневой группы двигателей ВАЗ.

Выпадающий из бобышки палец следует заменить пальцем следующей по размеру категории. Если был палец третьей категории, то приходится заменять и поршень, и палец.

Шатун.

Шатун обрабатывается вместе с крышкой нижней головки. Поэтому по отдельности они невзаимозаменяемые. Чтобы при сборке не перепутать крышки и шатуны, на них клеймят номер цилиндра, в который они устанавливаются. При сборке цифры на шатуне и крышке должны быть одинаковыми, находиться с одной стороны шатуна и двигателя.

В верхнюю головку шатуна двигателей ВАЗ-2110, 2111, 21213, 2130 запрессована сталебронзовая втулка. По диаметру отверстия этой втулки шатуны делятся на три класса — через 0,004 мм, как и поршни. Номер класса наносится на верхнюю головку шатуна.

В этих двигателях ВАЗ равенство масс шатунно-поршневой группы одного двигателя регулируется путем выборки при необходимости металла из шатунов. По массе верхней и нижней головок шатуны подразделяются на классы. Маркируемые либо буквой, либо краской на крышке шатуна. На двигатель должны устанавливаться шатуны одного класса по массе.

Классы шатунов шатунно-поршневой группы двигателей ВАЗ по массе верхней и нижней головок.

Подгонять массу шатунов можно удалением металла с бобышек верхней и нижней головок. Места, на которых допускается удалять металл при подгонке массы верхней и нижней головок шатуна, следующие:

Контрольные зазоры шатунно-поршневой группы двигателей ВАЗ.

Сборка поршня с шатуном.

Так как палец вставляется в верхнюю головку шатуна с натягом, необходимо нагреть шатун до 240 градусов для расширения его головки. Для этого шатуны на 15 минут помещают в электропечь, заранее нагретую до 240 градусов, направляя верхние головки шатунов внутрь печи. Применяют также паяльные лампы и промышленные фены, дающие горячий воздух с температурой около 300 градусов. Они применяются для пайки пластмасс и т. п.

Запрессовывать нужно скорее. Так как после охлаждения шатуна нельзя изменить положение пальца. Палец следует заранее приготовить к сборке, надев его на валик приспособления, установив на конце этого валика направляющую и неплотно закрепив ее винтом. Чтобы не произошло заклинивания при расширении пальца от контакта с нагретым шатуном.

Извлеченный из печи шатун нужно быстро зажать в тисках и надеть на него поршень. Совместив отверстие под палец с отверстием верхней головки шатуна. Палец необходимо протолкнуть в отверстие поршня и в верхнюю головку шатуна так, чтобы заплечик приспособления соприкасался с поршнем. При этом поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца.

Поршень с шатуном должен соединяться так, чтобы метка «П» на поршне находилась со стороны выхода отверстия для масла на нижней головке шатуна. С 1990 года шатуны изготавливают без отверстия для прохода масла на нижней головке шатуна, поэтому ликвидированы и отверстия в шатунных вкладышах. Такие шатуны можно соединять с поршнем в любом положении.

После сборки шатуна с пальцем и поршнем следует проверить прочность запрессовки пальца с помощью динамометрического ключа и приспособления.

1. Зажать основание приспособления в тиски и установить на нем шатун с поршнем.

2. Опустить кронштейн индикатора, вставить в отверстие пальца резьбовой стержень. Продвинув его до упора головки стержня в торец пальца.

3. На конец стержня навернуть гайку и затянуть ее. Выбрав возможные зазоры.

4. Поднять кронштейн до горизонтального положения, закрепить его и установить штифт индикатора на головке стержня, вставленного в палец.

5. Установить индикатор на нулевую отметку.

6. Вставить в паз резьбового стержня упор, чтобы стержень не проворачивался.

7. Динамометрическим ключом приложить к гайке стержня усилие 12,7 Нм (1,3 кгсм), соответствующее осевой нагрузке 3,92 кН (400 кгс).

Испытание на выпрессовывание пальца на приспособлении А.95615 и проверка параллельности осей пальца и нижней головки шатуна.

Посадка пальца в шатуне верна, если после прекращения действия усилия и возвращения гайки в исходное положение стрелка индикатора вернется к нулю. В случае проскальзывания пальца в верхней головке шатуна необходимо заменить шатун новым.

Проверка параллельности осей шатунно-поршневой группы двигателей ВАЗ.

Следует проверить параллельность осей шатунно-поршневой группы специальным прибором. Для чего нижнюю головку шатуна без вкладышей центрировать на выдвижных ножах прибора, а на днище поршня установить калибр.

Щупом нужно проверить зазор между вертикальной плитой приспособления и вертикальной плоскостью калибра на расстоянии 125 мм от угла или верхнего конца калибра в зависимости от того, чем он касается плиты — углом или верхним концом. Зазор не должен превышать 0,4 мм. Если зазор больше, шатун следует заменить. После охлаждения шатуна нужно смазать моторным маслом палец через отверстия в бобышках поршня.

Установка поршневых колец.

Поршневые кольца изготовлены из чугуна. Наружная поверхность верхнего компрессионного кольца хромирована и имеет бочкообразную форму. Нижнее компрессионное кольцо — скребкового типа, с выточкой по наружной поверхности, фосфатированное. Маслосъемное кольцо имеет прорези для снимаемого с цилиндра масла и внутреннюю витую пружину-расширитель.

Форма поршневых колец шатунно-поршневой группы двигателей ВАЗ в поперечном сечении.

На кольцах ремонтных размеров ставится цифровая маркировка 40 или 80. Это соответствует увеличению наружного диаметра на 0,4 или 0,8 мм. Зазор по высоте между канавками и кольцами проверяют, вставляя кольцо в соответствующую канавку. Предельно допустимые зазоры при износе — 0,15 мм.

Зазор в замке поршневых колец проверяют набором щупов. Вставляя кольца в калибр, имеющий диаметр отверстия, равный номинальному диаметру кольца с допуском 0,003 мм, или в цилиндр. Зазор должен находиться в пределах 0,25-0,45 мм для всех колец. Если зазор недостаточный, нужно запилить стыковые поверхности, а если повышенный — заменить кольца.

Измерение зазоров между кольцом и канавкой, и в замке.

Итак, нужно смазать моторным маслом канавки на поршне и установить кольца на поршень. Нижнее компрессионное кольцо следует устанавливать выточкой вниз или меткой «Верх» (или по-английски ТОР) вверх к днищу поршня. Стык пружинного расширителя маслосъемного кольца должен располагаться на стороне, противоположной замку кольца. Маслосъемное кольцо устанавливают фаской наружной поверхности вверх.

После установки необходимо сместить поршневые кольца так, чтобы:

Расположение замков поршневых колец на поршне.

Кольца можно надеть на поршень руками. Держа большие пальцы в разрезе кольца, а средние пальцы — с противоположной стороны. Верхнее компрессионное и маслосъемное кольца редко ломаются, а второе компрессионное кольцо довольно жесткое и ломается при разводе концов кольца более чем на 2 мм. Чтобы не сломать это кольцо, для его установки пользуются полосками из жести.

По материалам книги «Ремонт двигателя своими руками».

Волгин В.В.

Стук шатунных вкладышей как распознать

Стук в моторе – явление неприятное, при этом у многих ассоциируется с большими растратами. Если вовремя принять меры, можно обойтись минимумом потраченных средств, так как в конструкции мотора имеются десятки деталей, то шум может издавать практически каждая из них. К главным причинам появления стука приводит:

- недостаточный уровень масла в картере;

- постоянно высокие нагрузки на ДВС, что приводит к ускоренному износу и появлению зазоров;

- регулярные перегревы;

- использование низкокачественного масла.

Все это может стать причиной поломки конкретного узла, который будет издавать характерный стук, соответственно, приведет к ряду других последствий.

Почему стучит шатун в двигателеAutoRemka

Когда стучит шатун в двигателе, то это почти всегда означает, что следует приступать к капитальному ремонту. Надо будет убирать коленвал, так как на его шейке наверняка образовался эллипс, производить проточки под вкладыши и т.п.

Как правило, стук шатуна часто особенно сильно слышен в том случае, когда сбрасывается газ. Если речь идет о дизельном движке, то стучание может быть немного другим, так как поршни в таких моторах часто достаточно плотно при работе приближаются к головке блока. И при деактивации проблемного цилиндра звук может сохраниться, но он станет похож на тот, который обычно случается при сломанном ремне для газораспределения.

Специалисты не рекомендуют медлить с ремонтом машины, у которой неисправен шатун. То есть правильное решение – доехать как можно скорее до гаража или автосервиса и там уже решать проблему. Хотя некоторые особо «живучие» движки от японских машин могли протянуть с такой поломкой месяц и более.

Почему же возникает шатунный стук? В первую очередь из-за неправильной эксплуатации. Хотя в некоторых случаях ремонта требуют моторы, у которых попросту ослабла гайка на шатуне. Если водитель внимательный и рано расслышал начинающийся стук детали, то можно будет даже избежать расточки коленного вала. Но на практике такое происходит редко, так как гайки в моторе развинчиваются крайне оперативно и в движке со сломанным шатуном ближайшие детали быстро размолотит.

Диагностирование проблемы

Первое, что может сделать любой водитель, это определить, когда конкретно появляется стук.

Здесь вы можете столкнуться с несколькими ситуациями появления стука:

- сразу на холодную (непосредственно после включения мотора);

- после прогрева на горячую;

- только на холостых оборотах;

- стук под воздействием нагрузок.

Каждую ситуацию далее мы рассмотрим в отдельности. Популярный вопрос среди автомобилистов – как определить, что стучит в двигателе. Здесь можно использовать стетоскоп или самодельный аналог. Он поможет локализировать проблему с относительно высокой точностью. Вам будет достаточно приложить ухо к агрегату, чтобы сразу понять, что виновником является именно он.

Стук двигателя на холодную

Если во время запуска мотора вы слышите глухой стук, то причиной является коленвал. Именно в первые минуты звук слышится максимально четко, так как масло еще не разогрелось, соответственно, не смазало эту деталь. Со временем звук пропадает, но его все равно слышно на холостых оборотах. Стук, как было сказано, глухой, но его звонкость может увеличиваться при возрастании оборотов.

Главной причиной является сильный износ подшипников вала, что приводит к большому зазору. К ухудшению ситуации дополнительно приводит использование низкокачественного масла с различными примесями. Остаточно диагностировать, является ли причиной коленчатый вал, вам могут только в специализированном автосервисе, разобрав мотор. Ремонт можно выполнить расточкой коленвала, но в особо запущенных случаях водителям придется раскошелиться на новую деталь.

Также еще одной причиной появления стука на холодную является неисправность распределительного вала. При сильном износе распредвала, конечно же, вы отчетливо будете слышать звуки даже после прогрева автомобиля. Также частота стука этого элемента в два раза меньше оборотов самого мотора. Этот факт дополнительно поможет провести диагностику. Причины аналогичны вышеописанным: масляное голодание, использование контрафактной продукции и повышенный износ подшипников.

Особую опасность стук от распредвала представляет в автомобилях, которые оснащаются гидрокомпенсаторами. Проблема заключается в том, что они будут компенсировать зазор, созданный между толкателем и кулачками вала, что приведет к неправильному положению клапанов. Результатом станет падение компрессии, уменьшение мощности и повышенный расход топлива. Для проверки распределительного вала придется выполнять разбор двигателя. Если у вас нет подобных навыков, обращайтесь в автосервис.

Нередко источником шума является цепь ГРМ. В системах с гидравлической натяжкой масло может не сразу подаваться, что приводит к появлению стука. «Щелкать» могут и сами гидрокомпенсаторы. В этом случае они подлежат немедленной замене.

Толкатели и гидрокомпенсаторы клапанов

Здесь есть и нормальная работа и поломки. Старые моторы обычно комплектовались толкателями клапанов, сейчас все больше устанавливается гидрокомпенсаторов (что это такое и что лучше — писал здесь). Так вот:

- Старая система учитывает тепловой зазор (на холодную) между толкателем и кулачком распределительного вала. Поэтому после пуска мотора, вы можете слышать характерный стук, но он проходит после того как происходит разогрев металла и этот зазор выбирается. Это вполне нормальный рабочий режим, заложенный инженерами. Правда от больших пробегов, поверхности соприкосновения могут изнашиваться – появляется больший зазор. И шум может проявляться уже и на прогретом моторе, тогда поможет только регулировка клапанов.

- Более современная система (основанная на гидрокомпенсаторах) в идеале — не стучит вообще! Все потому что здесь тепловой зазор регулируется автоматически и он всегда минимальный. Однако если шум начал проявляться именно от клапанов, значит гидравлические компенсаторы либо: – вышли из строя, — загрязнились. Нужно разбирать и смотреть. ОТДЕЛЬНО хочется выделить моторное масло, если вы зальете в эту систему масло, не нужной вязкости стук также будет проявляться. ЗДЕСЬ ЭТО ВАЖНО!

В любом случае, если шумит постоянно на холодную и горячую, то нужно либо регулировать, либо разбирать и чистить (при необходимости менять) компенсаторы.

Стук в двигателе на горячую

Пока двигатель холодный и масло не разогретое, зазоры в деталях никак себя не проявляют. Стук становится все отчетливей по мере разжижения масла. Причин может быть несколько:

- увеличенный зазор между шейкой коленвала и коренными вкладышами;

- в шатунных подшипниках при образовании достаточно большого зазора между шейкой коленчатого вала и опорой;

- при появлении трещин в юбке поршня или непосредственно поршневом пальце.

Диагностировать, что именно из приведенных вариантов приводит к стуку, можно только с разбором мотора. Здесь вам понадобится помощь настоящего специалиста. Разобрать двигатель – дело одно, но подчинить поломку и собрать его обратно – это уже совсем другая задача. Если у вас нет специальных навыков, не стоит рисковать и заниматься самостоятельным ремонтом.

Посторонние звуки при работе на холостую

Стук на холостом ходу является не таким опасным, поэтому не стоит сразу паниковать. Однако рекомендуется оперативно провести диагностику, чтобы устранить проблему. При наборе оборотов шум может пропадать или оставаться еле слышным. Здесь стоит проверить:

- шкив помпы и генератора;

- защиту двигателя и кожух ГРМ;

- шестерни распредвала на люфт (если они предусмотрены конструкцией);

- шкив коленвала.

Бывают случаи (особенно, в автомобилях с автоматической коробкой передач), когда появляется трещина в маховике. Устранить ее не удастся. Здесь придется выполнять замену всего маховика.

Цепь ГРМ

Именно цепь, ремень ГРМ обычно не стучит. От больших пробегов цепной механизм может изнашиваться и вытягиваться (причем сейчас они бывают разные пластинчатые или роликовые). В идеале ее должно натягивать специальное устройство – «натяжитель». Но если пробег большой, то он выдвигается на полную (предел) и больше не может ее прижимать. Также есть специальные башмаки (они тоже изнашиваются), может проявляться люфт в самой звездочке.

Нужно понимать, что цепной механизм достаточно сложный и через определенный пробег (150 – 250 000 км) нужно будет менять все полностью. Цепь – «натяжитель» — успокоители – возможно и сами звездочки (часто бывают фазовращатели).

На турбированных моторах интервал замены может быть куда меньше, например на 1,4 TSI (поколения EA111) цепь ходила не больше 60 – 70 000 км.

Замена стоит не дешево, все потому что нужно будет разбирать двигатель, да и запчастей много. НО если этого не сделать, цепной механизм может перескочить на зуб – два, и натворить дел. Вплоть до того что может погнуть клапана. А это уже совсем другие деньги.

При нагрузках на мотор

Еще одна довольно распространенная ситуация – появление стука только при нагрузке. Главная причина стука в двигателе в такой ситуации – появление детонации. Бензин или дизель могут воспламеняться раньше нужного момента, что приводит к некорректной работе всего ДВС. При детонации вы услышите частый и звонкий стук, который отчетливо будет проявляться в следующих ситуациях:

- во время разгона транспортного средства;

- когда водитель использует слишком высокую передачу, не соответствующую нагрузке на мотор;

- при езде с большим грузом или прицепом.

Достаточно опытные водители всегда могут определить звук детонации. Также ряд машин оснащается специальным датчиком, который информирует об этом явлении. Обычно на приборной панели вы увидите горящий значок Check Engine. Одной из главных причин детонации является использование низкокачественного топлива с малым октановым числом. При детонации на стенках цилиндров будут образовываться отложения, которые даже после использования качественного бензина будут вызывать целый ряд проблем. При этом работа неопытных автомехаников может привести к повышенной степени сжатия, а также некорректному функционированию некоторых компонентов мотора.

Самостоятельная диагностика нарушений

Если нет возможности провести профессиональную диагностику в условиях автосервиса, то можно попробовать самостоятельно выявить причины, по которым появился характерный металлический звук.

- Первоначально следует четко убедиться, что звук исходит именно от мотора, а не от других агрегатов или узлов. Если в автомобиле установлена механическая коробка передач, то рекомендуется полностью выжать сцепление, чтобы произошло разъединение сцепления с двигателем. В этом случае можно будет четко определить, что причина стука располагается именно в силовом агрегате, а не в трансмиссии.

- Затем необходимо внимательно прислушаться к стуку, определить его продолжительность, цикличность, интенсивность звучания. Как отмечалось ранее, даже определенный уровень тональности характерен для разных неисправностей.

-

звонкий удар, набирающий обороты и исходящий из верхней области ГБЦ — проблема с зазорами клапанов;

- звук, похожий на удар маленького металлического шарика по крышке со свойственным нарастанием — неисправность гидрокомпенсатора;

- шелестящий, свистящий и скрипящий звук — неисправность цепи или ремня ГРМ, а также ремня генератора;

- детонация имеет звонкую, яркую звуковую окраску, обычно применяется термин «стучат пальцы»;

- также в обязательном порядке необходимо проверить надежность крепления опор (подушек) двигателя и, по возможности, всей ходовой части

Для более внимательного прослушивания возникших стуков автовладельцы очень часто применяют такой прибор, как фонендоскоп технического типа. Профессиональная диагностика подразумевает использование мотор-тестера.

Причин появления посторонних шумов в двигателе, в том числе и стуков различного характера, очень много. Многие из них указывают на незначительные неполадки, с которыми автомобиль может мирно «сосуществовать» на протяжении долгого времени. Но также появившийся стук может указывать и на серьезные поломки деталей и/или узлов ДВС, игнорировать которые категорически запрещено.

Конструкция двигателя подразумевает взаимодействие многих деталей и узлов, которые в процессе эксплуатации подвергаются достаточно значительным нагрузкам. Маркером для многих неисправностей ДВС служит исходящий стук, имеющий свою индивидуальную для каждого вида поломки тональность, продолжительность и интенсивность.

Благодаря этому при внимательной диагностике можно не только выявить причину неисправности ДВС, но и своевременно ее устранить.

Звонкий стук в любых условиях

Если вы слышите отчетливые звуки в верхней части мотора при любых нагрузках, при этом даже на холостых оборотах, то проблемой являются клапана. Тональность звука может меняться в зависимости от работы двигателя. Причиной этого является естественный износ клапанов. В некоторых случаях достаточно только выполнить качественную регулировку. Если износ слишком большой, без замены не обойтись.

На определенных моторах к стуку приводит контакт клапанов с поршнем. Это происходит из-за того, что ремень ГРМ сбился на один или несколько делений. Рекомендуем проверить его натяжку и правильность расположения. Делается это по специальным меткам. Будьте осторожны, так как в итоге эта проблема может привести к полному разрушению клапанов или повреждениям в цилиндре.

Причины стука ДВС

Причин, по которым работа двигателя сопровождается, может быть масса — от самых незаурядных, в виде несвоевременной замены масла, до превышения гарантийного моторесурса силового агрегата. Рассмотрим все варианты, при которых может возникать стук, цокот, скрежет и другие посторонние звуки мотора, а также способы диагностики.

Непосредственно, перед определением возможных причин, обратимся к теории конструкции ДВС.

Читайте также:

- Мазда 6 замена клапана vvti

- Вибрация двигателя ваз 2107

- Регулировка клапанов 1az fse тойота

- Натяжка ремня мазда мпв

- Ниссан эльгранд замена масла в двигателе