Тойота рав 4 момент затяжки гбц

Обновлено: 18.05.2024

Номинальные моменты затяжки механических частей двигателя 2AZ-FE Toyota RAV4

Ниже приведены номинальные моменты затяжки механических частей двигателя 2AZ-FE для обеспечения продолжительной работы деталей и механизмов, а также исключения происшествий вследствии перетянутых соединений. Наведены три величины номинальных затяжек соединений для разных динамометрических ключей.

Приводной ремень.

Правое усиление элемента передней подвески x передняя поперечина, поперечина передней подвески.

Затяжка: 96 Н·м / 989 кгс·см / 71 фунт-сила-дюймов.

Зазор в приводе клапанов.

Крышка подшипника распределительного вала №1 х головка блока цилиндров.

Затяжка: 29,5 Н·м / 301 кгс·см / 22 фунт-сила-дюймов.

Крышка подшипника распределительного вала №1 х головка блока цилиндров.

Затяжка: 29,5 Н·м / 301 кгс·см / 22 фунт-сила-дюймов.

Крышка подшипника распределительного вала №1 х головка блока цилиндров.

Затяжка: 9,0 Н·м / 92 кгс·см / 80 фунт-сила-дюймов.

Натяжитель цепи №1 x крышка цепного привода газораспределительного механизма.

Затяжка: 9,0 Н·м / 92 кгс·см / 80 фунт-сила-дюймов.

Цепной привод газораспределительного механизма.

Пластина натяжителя цепи x крышка подшипника коленчатого вала.

Затяжка: 12 Н·м / 122 кгс·см / 9 фунт-сила-дюймов.

Звездочка приводного вала масляного насоса x масляный насос.

Затяжка: 29,5 Н·м / 301 кгс·см / 22 фунт-сила-дюймов.

Успокоитель цепи №1 x головка блока цилиндров, блок цилиндров.

Затяжка: 9,0 Н·м / 92 кгс·см / 80 фунт-сила-дюймов.

Башмак натяжителя цепи х головка блока цилиндров, блок цилиндров.

Затяжка: 19 Н·м / 194 кгс·см / 14 фунт-сила-дюймов.

Направляющая цепного привода газораспределительного механизма x крышка подшипника коленчатого вала.

Затяжка: 9,0 Н·м / 92 кгс·см / 80 фунт-сила-дюймов.

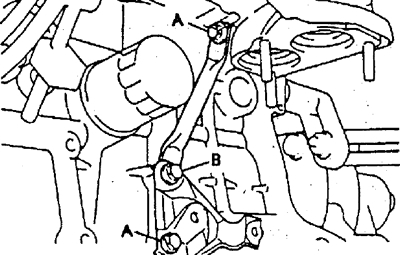

Крышка цепного привода газораспределительного механизма x головка блока цилиндров, блок цилиндров.

Затяжка болта А с головкой 10 мм: 9,0 Н·м / 92 кгс·см / 80 фунт-сила-дюймов.

Затяжка болта В с головкой 12 мм: 25 Н·м / 255 кгс·см / 18 фунт-сила-дюймов.

Затяжка болта С с головкой 14 мм: 55 Н·м / 561 кгс·см / 41 фунт-сила-дюймов.

Затяжка гайки: 11 Н·м / 112 кгс·см / 8 фунт-сила-дюймов.

Натяжитель поликлинового ремня x крышка цепного привода газораспределительного механизма.

Затяжка: 59,5 Н·м / 607 кгс·см / 44 фунт-сила-дюймов.

Правый кронштейн опоры двигателя х крышка цепного привода газораспределительного механизма.

Затяжка: 55 Н·м / 561 кгс·см / 41 фунт-сила-дюймов.

Шкив коленчатого вала х коленчатый вал.

Затяжка: 180 Н·м / 1835 кгс·см / 133 фунт-сила-дюймов.

Поддон картера x картер с ребрами жесткости.

Затяжка для болта, гайки: 9,0 Н·м / 92 кгс·см / 80 фунт-сила-дюймов.

Крышка головки блока цилиндров х головка блока цилиндров.

Затяжка для болта А: 11 Н·м / 112 кгс·см / 8 фунт-сила-дюймов.

Затяжка для болта В: 14 Н·м / 143 кгс·см / 10 фунт-сила-дюймов.

Затяжка для гайки: 11 Н·м / 112 кгс·см / 8 фунт-сила-дюймов.

Жгут электропроводки двигателя х крышка головки блока цилиндров.

Затяжка: 8,4 Н·м / 86 кгс·см / 74 фунт-сила-дюймов.

Кронштейн опорного ролика х блок цилиндров.

Затяжка: 60 Н·м / 612 кгс·см / 44 фунт-сила-дюймов.

Передняя подушка опоры двигателя х передняя поперечина.

Затяжка: 95 Н·м / 969 кгс·см / 70 фунт-сила-дюймов.

Передняя подушка опоры двигателя (стяжной болт х гайка).

Затяжка: 145 Н·м / 1479 кгс·см / 107 фунт-сила-дюймов.

Правая подушка опоры двигателя x кузов.

Затяжка: 95 Н·м / 969 кгс·см / 70 фунт-сила-дюймов.

Правая подушка опоры двигателя x кронштейн опоры двигателя.

Затяжка для гайки А: 95 Н·м / 969 кгс·см / 70 фунт-сила-дюймов.

Затяжка для гайки В: 52 Н·м / 530 кгс·см / 38 фунт-сила-дюймов.

Расширительный бачок радиатора x правая опора радиатора, правая подушка опоры двигателя.

Затяжка: 5,0 Н·м / 51 кгс·см / 44 фунт-сила-дюймов.

Крышка двигателя №1 x головка блока цилиндров.

Затяжка: 7,0 Н·м / 61 кгс·см / 62 фунт-сила-дюймов.

Головка блока цилиндров.

Датчик положения распредвала х головка блока цилиндров.

Затяжка: 9,0 Н·м / 92 кгс·см / 80 фунт-сила-дюймов.

Контактный датчик давления масла х головка блока цилиндров.

Затяжка: 13 Н·м / 133 кгс·см / 10 фунт-сила-дюймов.

Конденсатор настройки радиоприемника x головка блока цилиндров.

Затяжка: 10 Н·м / 102 кгс·см / 7 фунт-сила-дюймов.

Болт крепления головки блока цилиндров. Головка блока цилиндров x блок цилиндров.

Затяжка для 1-го: 78,5 Н·м / 800 кгс·см / 58 фунт-сила-дюймов.

Затяжка для 2-го: Поверните на 90° / Поверните на 90° / Поверните на 90°.

Зубчатое колесо распределительного вала х распределительный вал.

Затяжка: 54 Н·м / 551 кгс·см / 40 фунт-сила-дюймов.

Ведущая звездочка распределительного вала №2 x распределительный вал №2.

Затяжка: 54 Н·м / 551 кгс·см / 40 фунт-сила-дюймов.

Крышки подшипников распределительного вала №1 и 2 х головка блока цилиндров.

Затяжка: 29,5 Н·м / 301 кгс·см / 22 фунт-сила-дюймов.

Крышка подшипника распределительного вала №3 х головка блока цилиндров.

Затяжка: 9,0 Н·м / 92 кгс·см / 80 фунт-сила-дюймов.

Выпускной коллектор х головка блока цилиндров.

Затяжка: 37 Н·м / 377 кгс·см / 27 фунт-сила-дюймов.

Теплозащитный экран выпускного коллектора №1 х выпускной коллектор.

Затяжка: 12 Н·м / 122 кгс·см / 9 фунт-сила-дюймов.

Стойки коллектора № и 2 х блок цилиндров, выпускной коллектор.

Затяжка: 44 Н·м / 449 кгс·см / 32 фунт-сила-дюймов.

Направляющая щупа проверки уровня масла x блок цилиндров.

Затяжка: 9,0 Н·м / 92 кгс·см / 80 фунт-сила-дюймов.

Двигатель в сборе.

Ведущий диск x коленчатый вал.

Затяжка: 98 Н·м / 1000 кгс·см / 72 фунт-сила-дюймов.

Кронштейн подшипника приводного вала х блок цилиндров.

Затяжка: 64 Н·м / 653 кгс·см / 47 фунт-сила-дюймов.

Крюки для вывешивания двигателя №1 и 2 x головка блока цилиндров.

Затяжка: 38 Н·м / 387 кгс·см / 28 фунт-сила-дюймов.

Левая подушка опоры двигателя x кузов.

Затяжка: 95 Н·м / 969 кгс·см / 70 фунт-сила-дюймов.

Левая подушка опоры двигателя (стяжной болт).

Затяжка: 56 Н·м / 571 кгс·см / 41 фунт-сила-дюймов.

Правая подушка опоры двигателя x кузов.

Затяжка: 95 Н·м / 969 кгс·см / 70 фунт-сила-дюймов.

Правая подушка опоры двигателя x кронштейн опоры двигателя.

Затяжка для гайки А: 95 Н·м / 969 кгс·см / 70 фунт-сила-дюймов.

Затяжка для гайки В: 52 Н·м / 530 кгс·см / 38 фунт-сила-дюймов.

Задняя правая подушка опоры двигателя х поперечина передней подвески.

Затяжка для болта и гайки: 95 Н·м / 969 кгс·см / 70 фунт-сила-дюймов.

Задняя правая подушка опоры двигателя (стяжной болт).

Затяжка: 95 Н·м / 969 кгс·см / 70 фунт-сила-дюймов.

Передняя подушка опоры двигателя х передняя поперечина.

Затяжка: 95 Н·м / 969 кгс·см / 70 фунт-сила-дюймов.

Передняя подушка опоры двигателя (стяжной болт).

Затяжка: 145 Н·м / 1479 кгс·см / 107 фунт-сила-дюймов.

Кронштейн площадки аккумуляторной батареи x кузов.

Затяжка: 20 Н·м / 204 кгс·см / 15 фунт-сила-дюймов.

Усиление кронштейна аккумуляторной батареи x площадка аккумуляторной батареи.

Затяжка: 20 Н·м / 204 кгс·см / 15 фунт-сила-дюймов.

Передняя площадка аккумуляторной батареи x усиление кронштейна аккумуляторной батареи.

Затяжка: 20 Н·м / 204 кгс·см / 15 фунт-сила-дюймов.

Фильтрующий элемент воздушного фильтра x кузов.

Затяжка: 5,0 Н·м / 51 кгс·см / 44 фунт-сила-дюймов.

Расширительный бачок радиатора x правая опора радиатора, правая подушка опоры двигателя.

Затяжка: 5,0 Н·м / 51 кгс·см / 44 фунт-сила-дюймов.

Прижимная планка аккумуляторной батареи x верхний кронштейн радиатора.

Затяжка для болта: 8,5 Н·м / 87 кгс·см / 75 фунт-сила-дюймов.

Прижимная планка аккумуляторной батареи х болт прижимной планки аккумуляторной батареи.

Затяжка для гайки: 5,0 Н·м / 51 кгс·см / 44 фунт-сила-дюймов.

Блок двигателя.

Кожух уравновешивающего вала x картер с ребрами жесткости.

Затяжка для 1-го: 21,6 Н·м / 220 кгс·см / 16 фунт-сила-дюймов.

Затяжка для 2-го: Поверните на 90° / Поверните на 90° / Поверните на 90°.

Болт крышки шатуна. Крышка шатуна х шатун.

Затяжка для 1-го: 24,5 Н·м / 250 кгс·см / 18 фунт-сила-дюймов.

Затяжка для 2-го: Поверните на 90° / Поверните на 90° / Поверните на 90°.

Болт крепления крышки подшипника коленчатого вала. Крышка подшипника коленчатого вала х блок цилиндров.

Затяжка для 1-го: 40 Н·м / 408 кгс·см / 30 фунт-сила-дюймов.

Затяжка для 2-го: Поверните на 90° / Поверните на 90° / Поверните на 90°.

Шпилька x блок цилиндров.

Затяжка для болтов А, С и D: 5,0 Н·м / 51 кгс·см / 44 фунт-сила-дюймов.

Затяжка для болта В: 21,5 Н·м / 219 кгс·см / 16 фунт-сила-дюймов.

Штуцер подачи масла №1 x блок цилиндров.

Затяжка: 7,0 Н·м / 71 кгс·см / 62 фунт-сила-дюймов.

Крышка шатуна х шатун.

Затяжка для 1-го: 24,5 Н·м / 250 кгс·см / 18 фунт-сила-дюймов.

Затяжка для 2-го: Поверните на 90° / Поверните на 90° / Поверните на 90°.

Картер с ребрами жесткости x блок цилиндров.

Затяжка: 24 Н·м / 245 кгс·см / 18 фунт-сила-дюймов.

Фильтр клапана подачи масла х блок цилиндров.

Затяжка: 30 Н·м / 306 кгс·см / 22 фунт-сила-дюймов.

Кран для слива охлаждающей жидкости из блока цилиндров х блок цилиндров.

Затяжка: 25 Н·м / 255 кгс·см / 18 фунт-сила-дюймов.

Гидравлический клапан изменения фаз x головка блока цилиндров.

Затяжка: 9,0 Н·м / 92 кгс·см / 80 фунт-сила-дюймов.

Пробка сливного отверстия поддона картера x поддон картера.

Затяжка: 40 Н·м / 408 кгс·см / 30 фунт-сила-дюймов.

Штуцер масляного фильтра x картер с ребрами жесткости.

Затяжка: 29,5 Н·м / 301 кгс·см / 22 фунт-сила-дюймов.

Крышка маслоналивной горловины x крышка головки блока цилиндров.

Затяжка: 3,0 Н·м / 31 кгс·см / 26 фунт-сила-дюймов.

Свеча зажигания х головка блока цилиндров.

Затяжка: 25 Н·м / 254 кгс·см / 18 фунт-сила-дюймов.

Сапун х крышка головки блока цилиндров.

Затяжка: 19 Н·м / 194 кгс·см / 14 фунт-сила-дюймов.

Перепускной шланг охлаждающей жидкости №3 х головка блока цилиндров.

Затяжка: 9,0 Н·м / 92 кгс·см / 80 фунт-сила-дюймов.

Перепускной патрубок охлаждающей жидкости №1 х головка блока цилиндров.

Затяжка: 9,0 Н·м / 92 кгс·см / 80 фунт-сила-дюймов.

Кронштейн опорного ролика х блок цилиндров.

Затяжка: 60 Н·м / 612 кгс·см / 44 фунт-сила-дюймов.

Пустотелый соединительный болт-штуцер. С масляным радиатором.

Затяжка: 25 Н·м / 255 кгс·см / 18 фунт-сила-дюймов.

Трубка масляного радиатора х головка блока цилиндров.

Затяжка: 9,0 Н·м / 92 кгс·см / 80 фунт-сила-дюймов.

Источник: Мультимедийное руководство по обслуживанию и ремонту автомобилей TOYOTA RAV4 с 2006г. выпуска

Как рассчитать усилие затяжки без динамометрического ключа

Инструкция по затягиванию болтов головки блока цилиндров (ГБЦ)

Очередная затяжка ГБЦ должна осуществляться при каждом текущем ремонте или обслуживании силового агрегата (смена масла или расходников). Обязательно выполнение процедуры после вмешательства в конструкцию ДВС, и дополнительная обтяжка спустя 500-700 километров пробега. Больше лазить в механизм не рекомендуется и незачем.

После полной подтяжки, болты прочно сидят в гнездах и не раскручиваются при вибрации. В противном случае возможно появление протечек или прогорания прокладки ГБЦ, что чревато капитальным ремонтом.

Современные моторы, произведенные после 2010 года, не требуют периодической подтяжки шпилек по причине обновления устройства и механизма.

Усилие затяжки болтов головки блока цилиндров

Важным фактором является чистота выполнения операции. Перед ремонтом требуется уточнить на сколько закручиваний рассчитаны болты в конкретной модели двигателя. Некоторые автопроизводители делают элементы одноразовыми. Такое положение аргументируется риском повторного использования – болты могут попросту не выдержать второго приложения нагрузки.

Далее требуется перед установкой в обязательном порядке удалить из резьбовых каналов и самих винтов все загрязнения, смазку или пылевые остатки. В противном случае мусор может забить дно колодца, что не даст закрутить деталь полностью.

Таблица моментов затяжки резьбовых соединений

Среди самых распространенных автомобилей особенно выделяется следующая группа:

- КАМАЗ;

- 8 клапанная Деу Нексия;

- Лада Гранта;

- Хендай Акцент;

- Шевроле Нива;

- Hino Rainger;

- УАЗ Патриот;

- Тойота Рав-4.

Эти машины считаются самыми популярными гостями станций технического обслуживания, следовательно, логично составить список именно по силовым агрегатам машин.

Момент протяжки Н*м

Дэу Нексия 8 кл .

40-50 + доворот на 90°

Гранта все моторы

Условия затяжки болтов

При установке головки блока важно соблюдение технологии затяжки, которая включает в себя ряд критериев:

- Порядок затягивания;

- Усилие;

- Состояние крепежей (к примеру, шпилек с гайками);

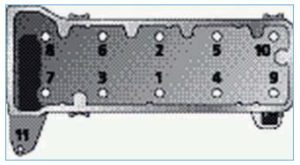

У каждого двигателя свой порядок затягивания, который необходимо соблюдать, чтобы обеспечить равномерное притягивание головки к блоку и исключить возникновение напряжений на каких-либо участках поверхности. К примеру, на ВАЗ 2105 это выглядит так.

Усилие – еще один немаловажный фактор для правильного крепления данного элемента двигателя. Притягивание плиты осуществляется в несколько подходов (на разных моторах количество их отличается), каждый из которых выполняется со своим усилием.

Крепежи головки блока затягиваются с достаточно большим усилием, что приводит к их вытягиванию. Поэтому на множестве двигателей не допускается повторное использование болтов, они в обязательном порядке заменяются. Но есть и моторы, у которых замена крепежей не нужна и возможна их повторная установка.

Вся информация относительно технологии затяжки ГБЦ указывается в тех. документации к авто, также нередко ее указывают на упаковках прокладки головки и крепежей.

Порядок затяжки болтов ГБЦ

Стандартная схема затяжки начинается от центральных винтов к краям. Этому правилу требуется неуклонно придерживаться во избежание перекоса или растрескивания алюминиевой «головы мотора».

Обычно последовательность действий для четырехцилиндровой модели выглядит так:

К стандартным рядникам можно отнести следующие моторы:

Так как данные агрегаты являются аналогичными по конструкции, к ним применима общая система. К данной категории можно отнести и Лада Приора на 8/16 клапанов Чери Тигго, и ВАЗ 2108. Сомнения вызывают лишь японские моторы автомобилей Мазда, некоторые Тойоты, Хонда и Mitsubishi. Ввиду высокотехнологичной, сложной конструкции, последовательность действий может отличаться.

Как затянуть болты ГБЦ без динамометрического ключа

Цена на профессиональный инструмент, приемлемой точности доходит до 200$, что не по карману простому обывателю. Однако физика дает пользователям право на самостоятельное изготовление «подобия» данного инструмента за умеренную плату.

Для этого понадобится:

- стандартный ключ;

- рычаг (труба или другой предмет);

- рулетка или линейка;

- стандартные весы (кантер).

Чтобы затянуть болты без динамометрического ключа, необходимо вспомнить немного физики. Момент затяжки является приложенным усилием к метровому рычагу (кгс.м). Следовательно, требуется замерить длину ключа и разделить 1 на получившееся число. Далее результат умножается на момент затяжки и ответом будет необходимый показатель на весах.

Для примера можно смоделировать ситуацию:

- гайка с требуемым усилием 3 кгс*м;

- рожковый ключ длиной 25 см;

- весы с показателем до 20 кг.

Таким образом, если к ключу присоединить весы, тянуть за крючок требуется с силой 12 кг. Если необходимо закрутить болт с маркировкой в Ньютонах, при помощи стандартного соотношения вычисляется усилие и здесь.

TalisWoMan › Блог › Затяжка без использования динамометрического ключа

Способ затяжки без использования динамометрического ключа (почерпнуто с просторов инета, с небольшой моей редакторской правкой) Задалась вопросом: «Как затянуть без динамометрического ключа болтовое соединения необходимым моментом, если нет в хозяйстве ключа»? Это можно сделать, вчера опробовано лично. Понадобится: 1) ключ рожково-накидной или накидной двусторонний, в моем случае это была сгибающаяся отвёртка для бит с полостью в ручке, куда вставлялся метровый отрезок трубы;

2) пружинный кантер(весы) с пределом до 20 кг. Я взяла электронные, купленные на Али. Теперь вспоминаем школьные знания. Момент затяжки это определенное усилие, приложенное к рычагу длиною в 1 метр. К примеру нам нужно затянуть гайку с моментом 2 кгс*м. Для этого нам нужно измерить длину накидного ключа в метрах. К примеру, длина ключа составила 0,25 метра. Делим 1 на 0,25. Получаем цифру 4. Четыре умножаем на требуемое усилие затяжки(2 кгс*м) и получаем цифру 8 кг. Так как я филолог, а не математик, свои расчеты и прилагаемые усилия я упростила метровым отрезком трубы: девочке и считать легче, и крутить) Далее устанавливаем отвёртку/ключ на болт или гайку, на другой конец ключа цепляемся крючком пружинных весов и тянем за кольцо весов до достижения требуемых кг. Тем самым, простым способом без наличия динамометрического ключа затягивается болтовое соединение необходимым моментом. Да, выглядит непрофессионально, когда ты в отвертку вставила трубу, к концу трубы подцепила весы и тянешь, посматривая на циферблат (я бы даже сказала дурковато), но ценник минимум в 2500 р за динамометрический ключ оправдывает минуту позора В=).

На многих запчастях для велосипеда и не только часто указывается момент затяжки винтов/ болтов/ гаек и прочего, чтобы не навредить резьбе и не испортить запчасть. Статья будет полезна тем, кто хочет закручивать гайки по мануалу без траты средств на динамометрические ключи, ибо сто́ят они не бюджетно. В принципе, при наличии большого опыта кручения гаек и умении перевести в уме Ньютоно-метры в «усилие на руку», можно обходится без ключа, хотя понятно что погрешность будет в пару ньютоно-метров, но сейчас поговорим о том, как все-таки закручивать с наименьшей погрешностью. Итак речь идет о установке заднего переключателя. Гайка переключателя прикручивается к петуху велосипеда с усилием 10Нм. Делим на 10 и получаем 1 кг*м (килограмм силы на метр). Это означает, что максимальное рекомендуемое усилие при затягивании гайки должно быть равно силе, с которой действует груз весом в 1 кг, подвешенный к ключу длиной 1 метр, причем сила груза должна действовать перпендикулярно к ключу! Понятно, что искать метровый ключ, крайне неблагодарное занятие, но есть выход! Общая формула: М=0.1*F*L где L-длина плеча (в см), M-момент силы, F- сила воздействия (вес в кг) Т.е. нам нужен ключ на 10 (удобнее всего рожковый-накидной), весы (электронные или механические, не важно).

Итак: 1. Отмеряем линейкой длину ключа, согласно рисунка. 2. По формуле посчитали F (в нашем случае=вес в кг.) F=M/(0.1*L). Пример: у меня был ключ рожковый-накидной и длина его согласно рисунка получилась 12см. Подставив в формулу я получил: F=10/(0.1*12)=8,33 H , т.е. 8.3 кг. 3. Вешаем весы на сторону, где ключ у нас накидной (крючок весов не будет соскальзывать, вот почему такой ключ немного удобней чем рожковый с обеих сторон ) .Тянем за шнурок/ухо весов и смотрим на шкалу, чтобы не превысить наши xx кг, посчитанные ранее по формуле. P.S. Не забываем перед всеми этими манипуляциями, взвесить на весах 1 литровую пластиковую бутылку воды и убедиться, что весы показывают ровно 1 кг (с погрешностью +-30 грамм). Возможные погрешности: 1) тянуть идеально под углом 90 градусов, 2) точность измерения длины L 3) погрешность весов. И да, лучше чуть недокрутить, то есть чтобы погрешность была в меньшую сторону, ибо срыв резьбы на резьбовом соединении — неприятная штука (уже срывал в вилке, с тех пор закручиваю с весами

Момент и порядок затяжки гбц на автомобилях разных марок

Затяжку болтов головки производят в четыре этапа (указаны в таблице). А вот что пишут об этом в руководстве по эксплуатации ВАЗ-2123:

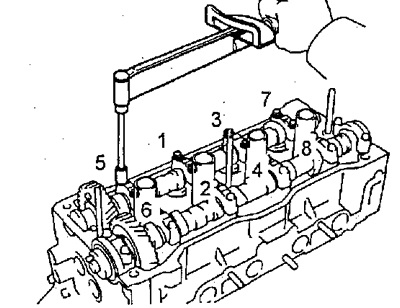

Рис.1 Порядок затяжки болтов головки блока цилиндров (гбц)Установите головку блока цилиндров, отцентрировав её по двум направляющим втулкам, вверните болты её крепления и затяните их в четыре приема в определенной последовательности.

Момент затяжки гбц ВАЗ-2112 16 клапанов (ПРИОРА)

Момент затяжки гбц на приоре взяты из руководства по эксплуатации автомобиля и указаны в табличке №2.

Установите головку на блок, предварительно убедившись, что коленчатый и распределительные валы находятся в положении ВМТ (оба клапана 1-го цилиндра должны быть закрыты). Затяните болты крепления головки блока в последовательности, указанной на рис. 5.6, в четыре этапа:

1-й – моментом 20 Н·м (2 кгс·м);

2-й – моментом 69,4–85,7 Н·м (7,1–8,7 кгс·м);

3-й – доверните болты на 90°;

4-й – окончательно доверните болты на 90°.

Необходимо учитывать что:

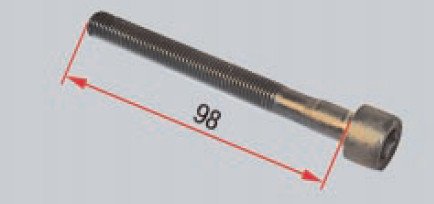

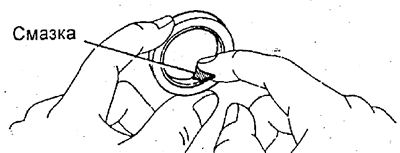

Болты крепления головки блока цилиндров вытягиваются при многократном использовании. Болты, длина которых (без учета высоты головки) превышает 98 мм, замените новыми. Перед установкой головки блока смажьте болты тонким слоем моторного масла.

Момент затяжки гбц КАЛИНА, ГРАНТА

Момент затяжки головки блока цилиндров на двигателях модели 21114-50, установленные на автомобилях Lada Kalina указаны в таблице №3. Двигатель 21114-50 создан на базе двигателя ВАЗ-2111. Увеличение рабочего объема двигателя модели 21114 до 1,6 л. по сравнению с объемом двигателя 2111 достигнуто за счет большего хода поршня при неизменном диаметре цилиндра.

Вот что нам говорит руководство по эксплуатации о моменте затяжки гбц на калине:

Момент затяжки гбц ВАЗ 2106, 2107, 2103

Момент затяжки головки блока цилиндров на двигателях 2106 и 21011, 2103 одинаковый и приведен в таблице №4. В зависимости от модели или модификации автомобиля устанавливались двигатели трех типов:

Момент затяжки гбц ВАЗ 2108, 2109

Момент затяжки гбц на двигателях ВАЗ-2108, ВАЗ-2111-80 совпадают, и приведены в таблице №5.

Болты крепления головки блока цилиндров вытягиваются при многократном использовании. Замените новыми болты, длина которых превышает 135,5 мм. Перед установкой головки блока смажьте болты тонким слоем моторного масла.

Момент затяжки гбц ваз 2108, 2110, 2114 8 клапанов инжектор, 2115

Момент затяжки гбц ваз 2101

Момент затяжки гбц, приведенный в таблице№7, применяется для двигателей следующих моделей:

- ВАЗ-2101 с рабочим объемом 1.2 литра. Это основной двигатель для автомобилей ВАЗ-2101;

- ВАЗ-21011 с рабочим объемом 1.3 литра. Устанавливался на автомобили ВАЗ 21011 и ВАЗ-21021. От предыдущей модели он отличается увеличенным на 3мм диаметром цилиндров, поэтому у него другие блок цилиндров и поршень; Момент затяжки гбц аналогичный с ВАЗ 2101;

- ВАЗ-2103 с рабочим объемом 1.45литра. От первой модели отличается увеличенным на 14мм ходом поршня, поэтому у него другие блок цилиндров и шатунно-поршневая группа. Момент затяжки болтов гбц аналогичен двигателю ВАЗ-2101.

Момент затяжки головки блока цилиндров (гбц) ОКА-1111, 11113

Момент затяжки головки блока цилиндров (гбц) НИВА

Моменты затяжки для двигателей ВАЗ-21214 евро3.

Рис.3 Порядок затяжки гбц НИВА

Для обеспечения надежного уплотнения и исключения подтяжки болтов головки блока цилиндров при техническом обслуживании автомобиля затягиваем их в четыре приема. Порядок затяжки указан на рисунке.

Момент затяжки гбц на двигателях ЗМЗ.

Двигатели ЗМЗ представлены модификациями ЗМЗ-402.5, ЗМЗ-402.6, ЗМЗ-4061, ЗМЗ-4063, ЗМЗ-40522, ЗМЗ-40524. Моменты затяжек гбц у этих моделях двигателей имеют разные значения.

Момент затяжки головки блока цилиндров (гбц) на 402-х двигателях (ГАЗЕЛЬ), модификации двигателей ЗМЗ-4025,4026.

Момент затяжки головки блока цилиндров (гбц) на 406-х двигателях, модификации ЗМЗ-4061, ЗМЗ-4063, ЗМЗ-40522.

Момент затяжки головки блока цилиндров (гбц) на 405-х и 405 евро3 двигателях, модификации ЗМЗ-40524.

Момент затяжки головки блока цилиндров (гбц) на двигателях ЗМЗ-409.

Последовательность затяжки болтов крепления головки блока цилиндров показана на рисунке

Момент затяжки гбц ГАЗ-53.

Момент затяжки головки блока цилиндров КАМАЗ-740

Момент затяжки на двигателях КАМАЗ-740.10, КАМАЗ-7403.10 или КАМАЗ-740.11-240 совпадает и приведен в таблице №15.

Установка головки блока цилиндров

а) Установите новую прокладку головки блока цилиндров, учитывая положение направляющих на блоке.

б) Опустите на прокладку головку блока цилиндров.

Примечание: перед установкой нанесите небольшой слой моторного масла на резьбы болтов и под головки болтов.

- Момент затяжки — 29 Нм

Если при затяжке болта не достигается требуемый момент, замените болт.

Примечание: болты крепления головки блока имеют различную длину 90 мм и 108 мм. При установке будьте внимательны, не перепутайте их.

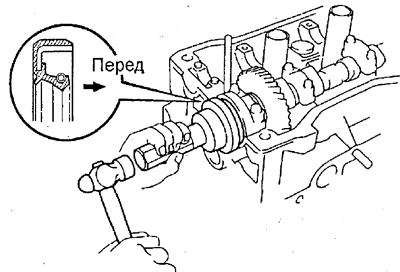

г) Отметьте кромку болта, обращенную к передней части двигателя (стороне, противоположной отбору мощности) краской, как показано на рисунке.

д) Подтяните все болты в отмеченной выше последовательности, довернув их на 90°.

е) Снова подтяните все болты в отмеченной выше последовательности еще на 90°.

ж) Убедитесь, что все метки болтов ориентированы на 180° от начального положения.

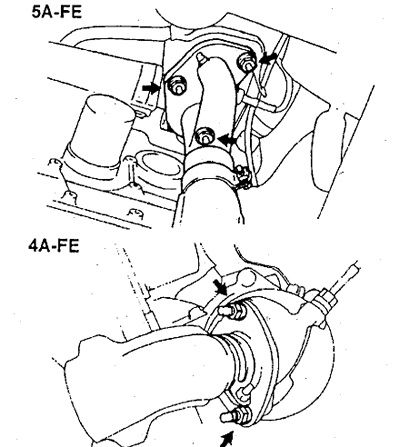

2. (4A-FE, 5A-FE) Опустите двигатель подъемником.

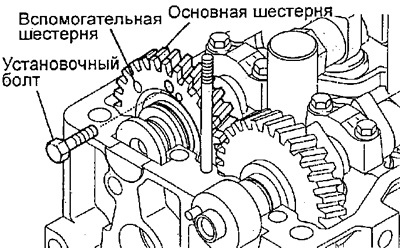

3. Соберите распределительный вал впускных клапанов.

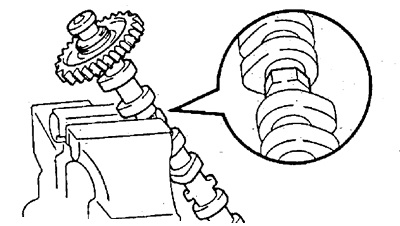

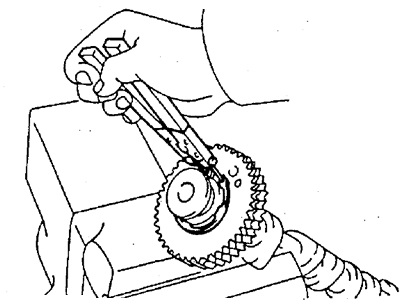

а) Закрепите распределительный вал в тисках, зажав его за шестигранный участок.

Примечание: будьте внимательны, чтобы не повредить распределительный вал.

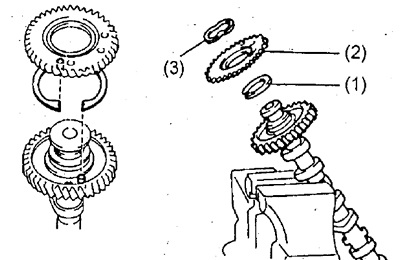

б) Установите следующие детали:

(1) пружину шестерни распределительного вала,

(2) вспомогательную шестерню,

(3) волнистую шайбу.

в) Щипцами установите стопорное кольцо.

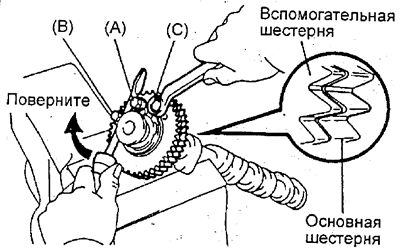

г) Введите технологические болты (А) и (В) в установочное отверстие вспомогательной шестерни распределительного вала.

д) С помощью отвертки поверните вспомогательную шестерню распределительного вала по часовой стрелке и совместите отверстия ведомой шестерни распределительного вала и вспомогательной шестерни, после чего установите технологический болт (С).

Примечание: будьте внимательны, чтобы не повредить распределительный вал.

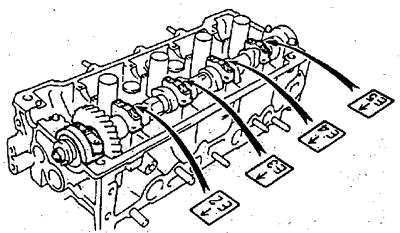

4. Установите распределительные валы впускных и выпускных клапанов.

Внимание: при установке распределительных валов, необходимо учитывать, что величина осевого зазора очень мала, поэтому валы должны укладываться в постели подшипников строго горизонтально, без перекосов, во избежание заедания и/или повреждения валов.

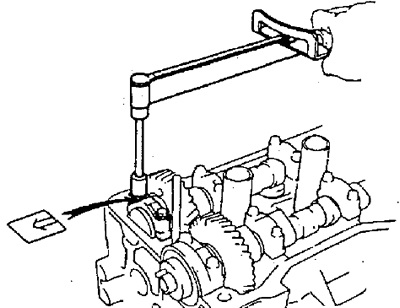

А. Установите распределительный вал выпускных клапанов.

а) Нанесите консистентную смазку на торцевые поверхности распределительного вала.

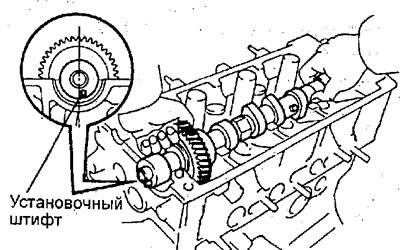

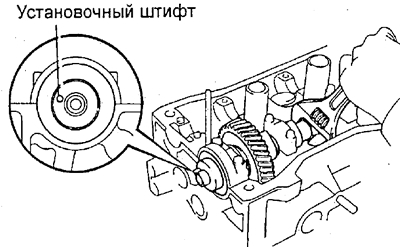

б) Положите распределительный вал выпускных клапанов в головку блока цилиндров таким образом, чтобы установочный штифт располагался несколько правее вертикальной оси распределительного вала, как показано на рисунке. В этом положении кулачки 1-го и 3-го цилиндров в равной степени нажимают на толкатели соответствующих клапанов.

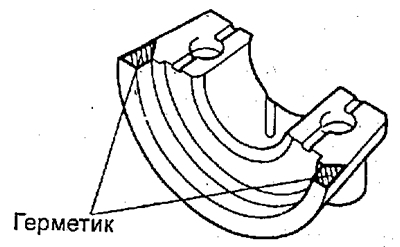

в) Удалите остатки старого герметика.

г) Нанесите герметик на крышку №1 подшипника распределительного вала, как показано на рисунке.

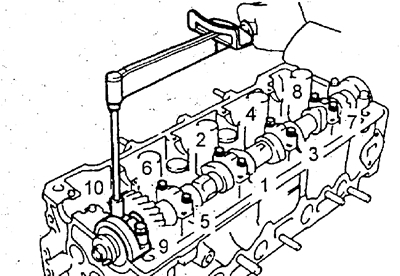

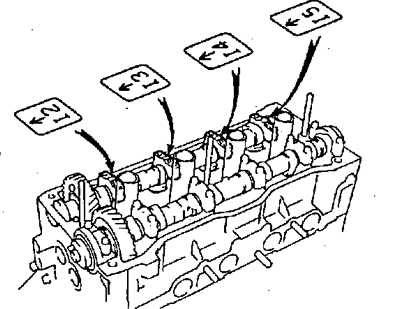

д) Установите крышки подшипников распределительного вала на соответствующие шейки в соответствии с выбитыми на них номерами, как показано на рисунке; при этом стрелки на крышках подшипников должны быть направлены к передней части двигателя (в сторону, противоположную отбору мощности).

е) Нанесите моторное масло на резьбу и тыльную сторону головок болтов.

- Момент затяжки — 13 Нм

з) Нанесите консистентную смазку на рабочую кромку сальника.

ж) С помощью подходящей оправки, установите сальник распределительного вала.

- - Сальник должен быть установлен как показано на рисунке.

- - Сальник устанавливается в расточку головки блока до упора.

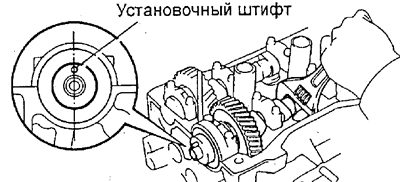

Б. Установите распределительный вал впускных клапанов.

а) Установите технологический штифт распределительного вала выпускных клапанов таким образом, чтобы он находился чуть выше кромки головки блока цилиндров, как показано на рисунке.

б) Нанесите консистентную смазку на упорные (торцевые) поверхности распределительного вала.

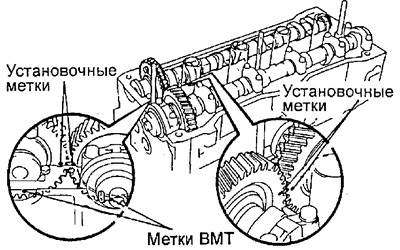

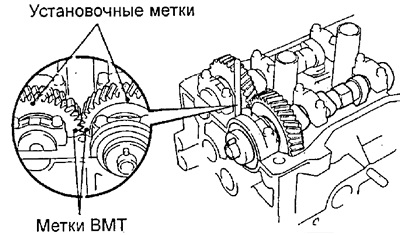

в) Введите в зацепление шестерни распределительных валов впускных и выпускных клапанов, совместив друг с другом установочные метки на этих шестернях.

Примечание: на шестернях распределительных валов имеются также "метки газораспределения" или метки ВМТ; не путайте их с установочными метками.

г) Удерживая шестерни в зацепленном виде, уложите распределительный вал впускных клапанов в постели опор. В этом положении кулачки 1-го и 3-го цилиндров равномерно нажимают на толкатели соответствующих клапанов, что облегчает монтаж распределительного вала.

д) Установите крышки подшипников распределительного вала на соответствующие шейки в соответствии с выбитыми на них номерами, как показано на рисунке; при этом стрелки на крышках подшипников должны быть направлены к передней части двигателя (в сторону, противоположную отбору мощности).

е) Нанесите моторное масло на резьбу и тыльную сторону головок болтов крышек подшипников распределительного вала.

- Момент затяжки — 13 Нм

з) Снимите технологический болт, соединяющий вспомогательную и основную шестерни распределительного вала впускных клапанов.

и) Установите крышку 1-го подшипника распределительного вала впускных клапанов стрелкой вперед (в сторону привода ГРМ).

Внимание: если крышка 1-го подшипника не садится на место, отверткой переместите распределительный вал вперед-назад вдоль его оси.

- Момент затяжки — 13 Нм

м) Убедитесь, что установочные метки шестерен распределительных валов выпускных и впускных клапанов. находятся в крайнем верхнем положении, а метки ВМТ ("метки газораспределения"), совпадают друг с другом, как показано на рисунке.

5. Проверьте и отрегулируйте зазоры в клапанах (см. раздел "Проверка и регулировка тепловых зазоров в клапанах").

6. Установите стойку выпускного коллектора.

- 4A-FE, 5A-FE — 40 Нм

- болт А — 40 Нм

- болт В — 44 Нм

- Момент затяжки — 63 Нм

- Момент затяжки — 13 Нм

- Момент затяжки — 63 Нм

- Момент затяжки — 33 Нм

- Момент затяжки — 15 Нм

12. Установите защиту жгута проводов.

13. Установите масляный щуп в сборе с направляющей.

а) Установите новое кольцевое уплотнение на направляющую масляного щупа, нанеся на него немного мыльного раствора.

- Момент затяжки — 10 Нм

- Момент затяжки — 19 Нм

- Момент затяжки — 30 Нм

- болт крепления ко впускному коллектору — 19 Hм

- болт крепления к блоку цилиндров — 40 Нм

18. Подсоедините впускной и выпускной шланги радиатора.

19. Подсоедините разъем датчика положения коленчатого вала.

20. Установите крышку воздушного фильтра с воздуховодом.

21. (4A-FE, 5A-FE) Подсоедините воздушный шланг электропневмоклапана системы кондиционирования.

22. Подсоедините вакуумный шланг аккумулятора паров топлива.

23. Подсоедините вакуумный шланг усилителя тормозов.

24. Подсоедините вакуумный шланг датчика абсолютного давления во впускном коллекторе.

25. Подсоедините шланг перепуска воздуха гидроусилителя рулевого управления.

Инструкция по затягиванию болтов головки блока цилиндров

Очередная затяжка ГБЦ должна осуществляться при каждом текущем ремонте или обслуживании силового агрегата (смена масла или расходников). Обязательно выполнение процедуры после вмешательства в конструкцию ДВС, и дополнительная обтяжка спустя 500-700 километров пробега. Больше лазить в механизм не рекомендуется и незачем.

После полной подтяжки, болты прочно сидят в гнездах и не раскручиваются при вибрации. В противном случае возможно появление протечек или прогорания прокладки ГБЦ, что чревато капитальным ремонтом.

Современные моторы, произведенные после 2010 года, не требуют периодической подтяжки шпилек по причине обновления устройства и механизма.

Назначение и строение ГБЦ

Сложная деталь на современных авто изготавливается из алюминия и содержит сложную систему клапанных приводов, масляных и охлаждающих каналов.

Что происходит в ГБЦ во время работы мотора

Если не углубляться в «дебри» моторостроения, на ГБЦ действует две основные силы.

- Внутренее давление камеры сгорания. При воспламенении топлива в цилиндре образуется избыток сил, проворачивающих коленвал. Указанная сила действует на все стенки рабочей камеры и головку в том числе.

- Интенсивный нагрев приводит к выворачиванию детали. Повышенная температура внутри камеры сгорания может повредить ГБЦ.

- Давление внутри смазочных и охладительных магистралей. Внутри картера и системы охлаждения установленные насосы, подающие жидкости к узлам агрегата.

Силы, действующие на ГБЦ во время затягивания болтов

От правильности затяжки болтов зависит стабильная работа двигателя. При закручивании элементов крепления деталь подвергается сильному давлению. В местах, где проходят шпильки. Следовательно, если нарушить последовательность действий – головку потянет и ее придется протачивать.

Особенности крепления

Независимо от разновидности двигателя, ГБЦ крепится к блоку при помощи длинных шпилек. Крепежи затягиваются в определенной последовательности и большим моментом при помощи динамометрического ключа. Использование устройства обязательно, от точности закручивания зависит стабильность работы мотора и безопасность водителя на дороге.

Также при установке детали следует использовать специальную прокладку. Уплотнитель изготавливается из материалов, устойчивых к давлению, повышенной температуре.

Динамометрический ключ и его виды

Он нужен для затяжки болтов ГБЦ. В 2021 году устройства делятся на три основных типа.

Щелчковый ключ

Достаточно популярная разновидность устройства, получившая широкое распространение благодаря умеренной стоимости и простоте эксплуатации.

Принцип действия основан на установке требуемого момента на основной и вспомогательной шкале. При достижении установленного усилия срабатывает трещотка и ключ, с характерным звуком проскальзывает.

Стрелочный ключ

Самая первая и простая разновидность, сохранившаяся со времен СССР во многих мастерских. Принцип действия основан на сопротивлении торсиона при повышении крутящего момента.

Основным недостатком является низкая точность прибора – со временем торсион изнашивается и ключ начинает врать в большую сторону.

Цифровой ключ

Цифровые устройства отличаются увеличенной точностью замера, что позволяет использовать их на передовых ДВС, требующих тщательной калибровки.

Подобные ключи в 2021 году еще редкость и встречаются преимущественно в мастерских, что обусловлено их дороговизной.

Иные приспособления

При отсутствии специального инструмента можно воспользоваться подручными материалами по типу длинного рычага и обычного кантора. Суть заключается в расчете стандартной формулы.

Для примера, чтобы получить момент затягивания 10 Нм, следует использовать рычаг длинной 1 метр и приложить к его концу усилие 1 кг.

Динамометрический ключ своими руками

Процедура обычно выглядит так.

- При помощи стандартной формулы высчитать параметры рычага и груза.

- Подобрать рычаг требуемой длины и установить его нагайку/болт.

- К концу балки прикрепить кантор и тянуть за него до появления нужного показателя.

Когда необходимо производить затяжку ГБЦ

Затяжка производится только при выполнении ремонтных работ, связанных с ее снятием. Процедура выглядит так.

- После снятия ГБЦ и установки ее на место выполняется правильная затяжка всех болтов крепления.

- После 200-500 километров пробега выполняется плановая подтяжка шпилек и на этом уход заканчивается.

Что такое момент затяжки

Это прилагаемое усилие, передаваемое на закручиваемую деталь и измеряемое в Ньютонах на метр.

Правильный момент позволяет максимально закрепить деталь при этом, не повредив резьбу.

Усилие затяжки болтов головки блока цилиндров

Для ГБЦ классических моделей ВАЗ 2101-07 номиналом считается 8 кгс.м. Для других модификаций, данный момент не подойдет. В качестве образца можно принять ГБЦ мотора Хендай Д4ДД, где рекомендуемая норма составляет 18 кгс.м.

Важным фактором является чистота выполнения операции. Перед ремонтом требуется уточнить на сколько закручиваний рассчитаны болты в конкретной модели двигателя. Некоторые автопроизводители делают элементы одноразовыми. Такое положение аргументируется риском повторного использования – болты могут попросту не выдержать второго приложения нагрузки.

Далее требуется перед установкой в обязательном порядке удалить из резьбовых каналов и самих винтов все загрязнения, смазку или пылевые остатки. В противном случае мусор может забить дно колодца, что не даст закрутить деталь полностью.

Единицы измерения прилагаемого усилия

В странах Европы, СНГ принято использовать Ньютоны, умноженные на метр. Универсальная единица измерения присутствует на всех приборах и динамометрических ключах. В западной Европе, США и Австралии применяются Фунты*дюйм.

«Отечественная» единица измерения отличается большей точностью, что подтверждает ее распространение.

Таблица моментов затяжки резьбовых соединений

Среди самых распространенных автомобилей особенно выделяется следующая группа:

- КАМАЗ;

- 8 клапанная Деу Нексия;

- Лада Гранта;

- Хендай Акцент;

- Шевроле Нива;

- Hino Rainger;

- УАЗ Патриот;

- Тойота Рав-4.

Эти машины считаются самыми популярными гостями станций технического обслуживания, следовательно, логично составить список именно по силовым агрегатам машин.

Далее приведена таблица моментов протягивания болтов ГБЦ, самых популярных моделей автомобилей в России.

| Мотор | Момент протяжки Н*м |

| GW 491 QE | 20,0 |

| УАЗ 409 | 13-14,5 |

| 3SFE | 49 |

| 2AZFE | 7,8 |

| S2 Diesel | 24.0 |

| Дэу Нексия 8 кл. | 25.0 |

| 405 | 40-50 + доворот на 90° |

| Гранта все моторы | 75,0+90° |

| WL-T | 9,0+180° |

| Камаз 740 | 20,0+180° |

| J07C | 21,0+90° |

| 4A FE | 29,0/60,0 |

| D20DT | 85,0 |

| 5S FE | 49,0+90° |

| 1MZFE | 18,0+180° |

| ЯМЗ 536 | 10,0+180° |

| ТагАЗ | 10,0+90° |

| Chevrolet NIVA | 77,0 |

| X18XE | 25,0+270° |

| 1ZZFE | 40,0+90° |

| УМЗ 4216 | 11,0+180° |

Порядок затяжки болтов ГБЦ

Стандартная схема затяжки начинается от центральных винтов к краям. Этому правилу требуется неуклонно придерживаться во избежание перекоса или растрескивания алюминиевой «головы мотора».

Обычно последовательность действий для четырехцилиндровой модели выглядит так:

От первого номера требуется следовать дальше к краям. Эффект от деформации головки и прокладки будет сведен к минимуму. Аналогично выполняется процедура и для шести или пяти цилиндровых рядных ДВС. В случае V образного блока – последовательность актуальна с поправкой на то, что там используется две головы.

К стандартным рядникам можно отнести следующие моторы:

- ЗМЗ 406/402;

- ГАЗ 53;

- Д 260;

- K24Z3;

- ЯМЗ 236;

- Д 240.

Так как данные агрегаты являются аналогичными по конструкции, к ним применима общая система. К данной категории можно отнести и Лада Приора на 8/16 клапанов Чери Тигго, и ВАЗ 2108. Сомнения вызывают лишь японские моторы автомобилей Мазда, некоторые Тойоты, Хонда и Mitsubishi. Ввиду высокотехнологичной, сложной конструкции, последовательность действий может отличаться.

Работа с динамометрическим ключом

Во время использования ДМК следует соблюдать повышенную осторожность. Инструмент отличается чувствительностью к механическим повреждениям – калибровку сбить просто и инструмент придет в негодность.

В зависимости от разновидности ключа, принцип и последовательность работы отличается.

Как затянуть болты ГБЦ без динамометрического ключа

Цена на профессиональный инструмент, приемлемой точности доходит до 200$, что не по карману простому обывателю. Однако физика дает пользователям право на самостоятельное изготовление «подобия» данного инструмента за умеренную плату.

Для этого понадобится:

- стандартный ключ;

- рычаг (труба или другой предмет);

- рулетка или линейка;

- стандартные весы (кантер).

Чтобы затянуть болты без динамометрического ключа, необходимо вспомнить немного физики. Момент затяжки является приложенным усилием к метровому рычагу (кгс.м). Следовательно, требуется замерить длину ключа и разделить 1 на получившееся число. Далее результат умножается на момент затяжки и ответом будет необходимый показатель на весах.

Для примера можно смоделировать ситуацию:

- гайка с требуемым усилием 3 кгс*м;

- рожковый ключ длиной 25 см;

- весы с показателем до 20 кг.

- 1/0,25=4;

- 4*3 = 12.

Таким образом, если к ключу присоединить весы, тянуть за крючок требуется с силой 12 кг. Если необходимо закрутить болт с маркировкой в Ньютонах, при помощи стандартного соотношения вычисляется усилие и здесь.

Какой из способов затяжки крепежей лучше

Наилучший способ – наиболее точный. Применение кустарного инструмента повышает погрешность, что снижает качество затяжки.

Как контролировать момент затяжки

Для контроля рекомендуется придерживаться инструкций.

- Если на ключе нет трещотки (советский, стрелочный инструмент) мастеру требуется соблюдать аккуратность и повышенную осторожность.

- В момент закручивания процесс выполняется плавно с постоянным усилием без рывков и остановок.

Особенности выполнения работ на примере некоторых авто

В разных автомобилях процедура выполняется по одному сценарию, но есть и нюансы.

ВАЗ-2112 16 клапанов

На 16 клапанной двенашке голова крепится при помощи 10 болтов. Каждый элемент должен ввинчиваться в определенном порядке в три приема.

- Первый проход выполняется на 20 Н*м.

- Далее нужно докрутить под 90 градусов каждый винт.

- Спустя 20-30 минут нужно еще раз выполнить пункт №2.

ВАЗ-2107

На семерке принцип действия немного отличается.

В первый проход затягиваются все болты, кроме №11 с усилием 3,5 кгс/м. Второй подход подразумевает усилие уже 11 кгс/м. Только при третьей протяжке закручивается винт №11 с показателем на ключе в 4 кило.

«Самара», 10-е семейство, Приора

На Самарах закручивание происходит от центра в 4 приема, где нужно сделать протяжку на 2, затем 8кг и следом еще две подтяжки по 90 градусов.

«Волга»

На стандартном моторе Волги ЗМЛ 402 присутствует 10 гаек крепления ГБЦ. Их нужно затягивать в указанной последовательности в два подхода с моментом 42 и 85 КГс/м.

После первых 2-3 пусков и 5000 км пробега следует обтянуть крепления.

Распространенные ошибки

Самые популярные ошибки при выполнении процедуры.

- Нарушение последовательности закручивания болтов.

- Недостаточная чистота при переборке.

- Малая/большая сила затяжки.

Последствия неправильной затяжки болтов ГБЦ и других деталей двигателя

Если нарушить инструкцию – двигатель ожидают негативные последствия, приводящие к его ремонту или утилизации.

Последствия от перетяжки болтов крепления ГБЦ

Если перетянуть винты следует ожидать последствия.

- Выдавливание прокладки и разгерметизация камеры сгорания.

- Разрыв шпильки – опасное явление.

- Слизывание резьбы как результат серьезный ремонт блока.

- Образование микротрещин ГБЦ.

Что будет, если недостаточно затягивать болты крепления ГБЦ

Здесь также имеются негативные последствия:

- недостаточный прижим прокладки к металлическим деталям;

- течь масла/антифриза;

- при попадании жидкостей в камеру сгорания возможет гидроудар.

Специализация: Закончил государственный автомобильный университет, проработал 20 лет на ГАЗ-56, сейчас езжу на жигулях.

Читайте также: