Уаз патриот гбц ремонт

Обновлено: 04.05.2024

Ремонт и замена ГБЦ Уаз Патриот

Давно я шел к этому событию, года полтора-два. Начиналось все с бестолковых диагностик в сервисах, заканчивающихся многозначительной фразой "есть проблема", "когда непонятно в чем дело, я всегда меняю свечи, обычно помогает" и т.д. Но замена свечей ничего не давала, подменная новая катушка, другие высоковольтные провода так же не решали проблему. А проблема была в том, что спорадически сыпались пропуски в 4м цилиндре, реже в третьем. Безо всякой системы. Пропуски фиксировались Сканматиком, но чек не загорался. И расход топлива вроде как вырос, на тех же баках я стал проезжать явно меньшее количество километров. Самостоятельно мерил компрессию — всё вроде бы в норме, и абсолютные цифры, и относительно соседних цилиндров все хорошо.

Приобрёл пневмотестер. Тут он и показал, что большой разброс герметичности по цилиндрам, а четвертый сифонит больше всего, через выпускные клапаны в выхлопную трубу. Понятно. Прогар или как минимум нарушение герметичности клапанов. На фото как раз 4й цилиндр, держится на самом краешке зеленой зоны.

Второй чувствует себя лучше всего.

Но и то, я подавал 6 атмосфер, а где-то упоминается, что надо подавать 5 атмосфер, показатели были бы еще хуже.

Решил купить ГБЦ под ремонт, чтобы самому неспеша во всем разобраться, а потом просто махнуть голову, не выводя машину из рабочего состояния надолго. Менять хотел точно сам, чтобы быть уверенным в моментах затяжки болтов ГБЦ, выставлении градусов фаз ГРМ по транспортиру, правильной сборке Родос_овских механических реечных натяжителей цепи, полном наличии необходимых шпилек-гаек-шайб и всего остального. На выбор было купить новую голову за 27 или бу, подешевле. Решил взять БУ, сторговался на 15 с одним достаточно известным барыгой с Уазбуки, подкупило что "всё новое, клапана притерты, керосин не травит". Наивный дурак, надо было новую брать!

Как оказалось, ацетон травит, клапаны не новые, маслосъёмные колпачки тоже старые, а на одном даже пружинки не хватает, про трехступенчатую прирезку седел клапанов с углами фасок 30-45-60° там так же не слышали. Продавец принять назад голову не захотел, отморозившись фразой "я уже других купил", а керосин не показатель и толкнув мне небольшой спич на тему "это ж УАЗ, новую голову возьмёшь, она еще хуже будет, чем эта перебраная товарищем с руками для себя" и т.д. Хотя на мой вопрос о притертости клапанов перед покупкой он сам сказал, что керосин не течет, чем меня и убедил, в общем-то, то есть ему известен такой метод проверки, критерий и что это такое как керосин под клапанами.

На клапанах широкая фаска, до 3хмм. А по некоторым сведениям, такая широкая фаска во время работы будет слишком холодна и быстро засрётся нагаром, что быстро приведет к нарушению герметичности. Плюс, увеличена поверхность контакта, а значит, снижени удельное давление прижима клапана к седлу, что так же ухудшает герметичность и самоочищение. Когда завод перешел с двойных на одинарные пружины, многие плевались, т.к. сила прижима уменьшилась и появилась рекомендация для тюнинга об установке второй пружины на клапан, как было ранее. В норме ширина пояска около 1.5мм

Ну ладно, х… с тобой, золотая рыбка. Переходим к плану С, собственно, на который я и рассчитывал в самом-самом начале, отремонтировать голову своими руками.

Начал с того, что купил набор шарошек и задал фаски на седлах. Шарошки взял дешманские, с впаяными твердосплавными ножами за 1900р, сейчас, думаю, можно было взять набор со сменными ножами за 10тыр, качество прирезки должно быть, вроде бы получше и даже не требовалась бы притирка. Евгений Травников хвалил подобные, но и этими в своём видео он остался вполне доволен.

Ну ладно, прирезал сёдла. Получалось не везде гладко, иногда попадались рытвинки из-за вибрации и прыганья инструмента, давить на шарошки сильно не надо, так, чуток, чтобы они касались слегка седла. Навёл три ступеньки.

Ремонт ГБЦ, окончание.

Как я писал ранее на 110тысячах и произошёл первый серьёзный сход — пропала компрессия в 3 цилиндре. Ознаменовалось это появлением ошибки гласящей о множественных пропусках воспламенения и появлением неустойчивой работы двс. Замер компрессии показал, что её там всего около 7 очков… снимать и в ремонт, что ж ещё.

ГБЦ ушла в ремонт, проливка показала недержание впускных клапанов на 3 и немного на 4 цилиндре.

Направляющие клапан оказались в рабочем состоянии, потому их решено был не трогать, как и сёдла клапанов. Под замену пошли все 16 клапанов + пружины + маслосъёмные колпачки. Гидротолкатели клапана решил перебрать, т.к. визуальный контроль не выявил скольнить сильного износа и повреждений. Переборка этих деталек широко описана в интернете и никаких трудностей не представляет.

Поиск запчастей растянулся на длительные дни, т.к. оказалось, что собрать все компоненты в одно месте невозможно, вечно чего то не хватает, в планете железяка я забрал последние 2 комплекта клапанов, а вот пружин там не оказалось, в "руси" я купил 8 малых и 10 больших пружин, оставшиеся закупал в авто49 в двух магазинах.

Касаемо пружин, мной было принято решение вернуть по 2 пружины на клапан, как это было на 406 моторах. Причин убрать комплект внутренних пружин я не знаю, как предполагают некоторые — издержки экономии, облегчение работы двс, мне так кажется это подведение работы двс под гарантийные обязательства в 100тысяч.км. Немного теории на предмет 2 пружин:

Клапан удерживается в закрытом состоянии с помощью пружины, а открывается при нажатии на стержень клапана. Клапанные пружины должны иметь определенную жесткость для гарантированного закрытия клапана при работе, но жесткость пружины не должна быть чрезмерной, чтобы не увеличивать ударной нагрузки на седло клапана. Иногда для уменьшения возможности резонансных колебаний используются пружины уменьшенной жесткости, но на один клапан устанавливается по две пружины.

При использовании двух пружин они должны быть навиты в разные стороны, чтобы не произошло заклинивания клапана в случае поломки одной из пружин и попадания ее витка между витками другой пружины.

источник.

К сожалению найти пружин завитых в разные стороны мне не удалось, они все на одно лицо…

Учитывая что качество выпускаемых компонентов крайне низко, местами его нет вовсе, собирая двс по феншую не лишним будет сделать дефектовку/подборку пружин.

Так же стоит обратить внимание на такой момент, как:

смотреть с 32 минуты

Такая картина наблюдается наверное у многих.

Поэтому возвращаем 2 пружину на своё место.

Бытует мнение/страх, что из-за того что бугелей стало меньше, погнёт распредвал… по мне так это явный перебор — могу ещё согласиться с износом постели распредвала, но вот что бы его погнуло — это фантастика.

Помимо возврата двух пружин, под замену пошли упорные фланцы распредвалов 406.1006052-01 сделанные из фторопласта на новые, изготовленные из бронзы и предоставленные Родосом, полукольца имеют большие размеры нежели чем штатные, что позволило зафиксировать валы от смещения, о чём кстати так же говорится тут:

смотреть с 26 минуты

РАЗБОРКА. РЕМОНТ И СБОРКА ГОЛОВКИ БЛОКА ЗМЗ ЦИЛИНДРОВ 409 автомобиля УАЗ Патриот

В случаев большинстве ремонт головки блока цилиндров притирке в заключается или замене клапанов, шлифовке замене или седел клапанов. При таких как, неисправностях нарушение герметичности каналов рубашки охлаждения системы и коробление привалочной поверхности к блоку головку, цилиндров блока заменяют.

Вам потребуются: ключ «на 8», шестигранник «на 10», приспособления для сжатия клапанных притирки и пружин клапанов.

1. Отсоедините провод от клеммы «аккумуляторной» минус батареи.

2. Снимите головку блока Замена (см. «цилиндров прокладки головки блока цилиндров»).

3. впускную Снимите трубу (см. «Замена прокладки впускной Снимите»).

5. Выверните болты 1 и снимите заднюю головки 2 крышку блока. Снимите прокладку крышки.

6. гидротолкатель Извлеките из гнезда головки блока цилиндров.

Гидротолкатели

Примечания удобнее вынимать с помощью магнита присоски или. Гидротолкатели нельзя менять местами, перед поэтому снятием их нужно промаркировать, чтобы сборке при установить на свои места. Хранить следует гидротолкатели в том же положении, в каком они клапанах на установлены, чтобы из них не вытекло масло.

8. Снимите специальным маслосъемный съемником колпачок 1 клапана.

9. Подденьте отверткой и опорную выньте шайбу 1 пружин клапана.

10. Выньте стороны со клапан камеры сгорания.

11. Аналогично извлеките клапаны остальные.

Примечание

Перед снятием промаркируйте клапаны все, чтобы при сборке установить их на места прежние.

12. После разборки головки блока промойте цилиндров все детали в бензине, протрите и Очистите. высушите камеры сгорания и клапаны от нагара.

13. внутренние Очистите поверхности направляющих втулок клапанов цилиндрической тонкой кисточкой из медной проволоки, зажатой в электродрели патрон.

14. Удалите с привалочной поверхности головки к цилиндров блоку пригоревшие остатки уплотнительной прокладки.

Заменять направляющие втулки клапанов автосервисе в следует, располагающем специальным оборудованием.

17. Проверьте с металлической помощью линейки и щупов плоскостность привалочной головки поверхности. для этого поставьте линейку поверхность на ребром головки блока цилиндров посередине, затем и вдоль поперек, а затем щупом измерьте между зазор поверхностью головки и линейкой. Если превышает зазор 0,1 мм, замените головку.

18. Проверьте зазоры в распределительных подшипниках валов (см. Снятие дефектовка и установка (распределительных) биение валов»).

19. Проверьте зазоры между клапанов гидротолкателями и каналами под гидротолкатели в головке Зазор. блока вычисляют как разность диаметров гидротолкателя и канала. Номинальный диаметр канала под 025 35,0 + 0,гидротолкатель мм, предельно допустимый — 35,1 мм. Номинальный диаметр 025 35,0 —0,гидротолкателя —0,041 мм, предельно допустимый — 34,95 мм. Предельно зазор допустимый 0,15 мм. Если зазор превышает указанное замените, значение гидротолкатель. Если и это не даст результата положительного, замените головку блока.

20. Осмотрите При. клапаны обнаружении на рабочей фаске клапана при, трещин короблении головки клапана, прогорании и стержня деформации клапан необходимо заменить. Незначительные рабочей на риски фаске клапана можно вывести Проверьте.

21. притиркой состояние пружин клапанов. Искривленные и с пружины трещинами замените.

22. Очистите от остатков прокладок и поверхности нагара фланцев головки для установки трубы впускной и выпускного коллектора.

23. Проверьте на наличие фланцы деформаций для впускной трубы и выпускного деформированную,

коллектора головку замените.

24. Отремонтируйте поврежденные отверстия резьбовые прогонкой резьбы метчиками или ремонтной установкой втулки (ввертыша).

25. Проверьте состояние клапанов седел. На рабочих фасках седел не должно следов быть износа, раковин, коррозии и пр. Седла можно клапанов заменить в специализированной мастерской. Незначительные мелкие (повреждения риски, царапины и др.) можно вывести клапанов притиркой

26. Более значительные дефекты седел устраняют клапанов шлифованием. Работу следует проводить в мастерской специализированной, так как для этого специальные требуются инструменты и оборудование. Если значительные седел дефекты не удается устранить шлифовкой, замените После.

седла шлифования проверьте биение фаски относительно седла отверстия в направляющей втулке клапана, допустимое предельно биение 0,05мм. Притрите клапаны. тщательно Затем очистите и продуйте сжатым воздухом блока головку, чтобы в каналах, закрываемых клапанами, и в сгорания камерах не осталось абразивных частиц. Следует что, учесть после шлифования седло клапана садится глубже в седло. Поэтому после шлифования измерить нужно расстояние между торцом стержня прижатого, клапана к седлу, и осью распределительного вала. это Если расстояние меньше 35,5 мм, замените головку так, блока как в этом случае нарушается работа нормальная гидротолкателей клапанов.

Разборка, ремонт и сборка головки блока цилиндров

В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов, шлифовке или замене седел клапанов. При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют.

Вам потребуются: шестигранник «на 8», ключ «на 10», приспособления для сжатия клапанных пружин и притирки клапанов.

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

5. Выверните болты 1 и снимите заднюю крышку 2 головки блока. Снимите прокладку крышки.

6. Извлеките гидротолкатель из гнезда головки блока цилиндров.

Гидротолкатели удобнее вынимать с помощью магнита или присоски.

Гидротолкатели нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на свои места. Хранить гидротолкатели следует в том же положении, в каком они установлены на клапанах, чтобы из них не вытекло масло.

7. Установите на головку блока приспособление для сжатия пружин клапанов (см. «Замена маслосъемных колпачков клапанов»). Сжав пружины клапанов с помощью приспособления, выньте сухари клапана. Затем, постепенно ослабляя нажатие на ручку приспособления, полностью разожмите пружины клапана. Снимите приспособление с головки блока. Выньте тарелку пружин клапана. Затем выньте наружную и внутреннюю пружины клапана.

8. Снимите специальным съемником (см. «Замена маслосъемных колпачков клапанов» ) маслосъемный колпачок 1 клапана.

9. Подденьте отверткой и выньте опорную шайбу 1 пружин клапана.

10. Выньте клапан со стороны камеры сгорания.

11. Аналогично извлеките остальные клапаны.

Перед снятием промаркируйте все клапаны, чтобы при сборке установить их на прежние места.

12. После разборки головки блока цилиндров промойте все детали в бензине, протрите и высушите. Очистите камеры сгорания и клапаны от нагара.

13. Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

14. Удалите с привалочной поверхности головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

15. После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

16. Проверьте зазоры между направляющими втулками и клапанами. Зазор вычисляют как разность диаметров отверстия во втулке и стержня клапана. Предельно допустимый зазор 0,2 мм. Если зазор превышает указанное значение, замените клапан и направляющую втулку. Старую втулку выпрессовывают с помощью оправки со стороны камеры сгорания. Устанавливают новые втулки с надетыми на них стопорными кольцами до упора стопорного кольца в поверхность головки блока со стороны отверстия под гидротолкатели. Перед установкой втулки нужно охладить до –40. –45 °С, а головку блока нагреть до температуры +160. +175 °С. Втулка должна вставляться в головку блока свободно или с незначительным усилием. В запасные части поставляют направляющие втулки клапанов трех ремонтных размеров. Втулки 1-го ремонтного размера — это втулки с увеличенным на 0,02 мм наружным диаметром, 2-го — с наружным диаметром, равным 14,2+0,053 +0,040 мм, 3-го — с увеличенным на 0,02 мм диаметром второго размера. При установке втулок 1-го ремонтного размера отверстие под втулку в головке блока растачивать не нужно. При установке втулок 2-го и 3-го ремонтных размеров нужно расточить отверстие до диаметра 14,2+0,023 –0,050 мм. После установки новых втулок разверните в них отверстия под клапаны до размеров, указанных в табл. 5.1.

Таблица 5.1 Номинальные и предельно допустимые размеры и посадка сопрягаемых деталей головки блока цилиндров двигателя мод. ЗМЗ–409.10

Заменять направляющие втулки клапанов следует в автосервисе, располагающем специальным оборудованием.

17. Проверьте с помощью металлической линейки и щупов плоскостность привалочной поверхности головки. Для этого поставьте линейку ребром на поверхность головки блока цилиндров посередине, вдоль и затем поперек, а затем щупом измерьте зазор между поверхностью головки и линейкой. Если зазор превышает 0,1 мм, замените головку.

18. Проверьте зазоры в подшипниках распределительных валов (см. «Снятие, дефектовка и установка распределительных валов»).

19. Проверьте зазоры между гидротолкателями клапанов и каналами под гидротолкатели в головке блока. Зазор вычисляют как разность диаметров канала и гидротолкателя. Номинальный диаметр канала под гидротолкатель 35,0+0,025 мм, предельно допустимый – 35,1 мм. Номинальный диаметр гидротолкателя 35,0–0,025 –0,041 мм, предельно допустимый – 34,95 мм. Предельно допустимый зазор 0,15 мм. Если зазор превышает указанное значение, замените гидротолкатель. Если и это не даст положительного результата, замените головку блока.

20. Осмотрите клапаны. При обнаружении на рабочей фаске клапана трещин, при короблении головки клапана, прогорании и деформации стержня клапан необходимо заменить. Незначительные риски на рабочей фаске клапана можно вывести притиркой (см. «Притирка клапанов»).

21. Проверьте состояние пружин клапанов. Искривленные и с трещинами пружины замените.

22. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

23. Проверьте на наличие деформаций фланцы для впускной трубы и выпускного коллектора, деформированную головку замените.

24. Отремонтируйте поврежденные резьбовые отверстия прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

25. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и пр. Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и др.) можно вывести притиркой клапанов (см. «Притирка клапанов» ).

26. Более значительные дефекты седел клапанов устраняют шлифованием. Работу следует проводить в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если значительные дефекты седел не удается устранить шлифовкой, замените седла.

Рис. 5.10 . Профиль седла клапана двигателя ЗМЗ-409.10: А – седло впускного клапана; В – седло выпускного клапана

При шлифовании выдержите размеры седла, указанные на рис. 5.10. После шлифования проверьте биение фаски седла относительно отверстия в направляющей втулке клапана, предельно допустимое биение 0,05 мм. Притрите клапаны. Затем тщательно очистите и продуйте сжатым воздухом головку блока, чтобы в каналах, закрываемых клапанами, и в камерах сгорания не осталось абразивных частиц. Следует учесть, что после шлифования седло клапана глубже садится в седло. Поэтому после шлифования нужно измерить расстояние между торцом стержня клапана, прижатого к седлу, и осью распределительного вала. Если это расстояние меньше 35,5 мм, замените головку блока, так как в этом случае нарушается нормальная работа гидротолкателей клапанов.

27. Проверьте соосность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски (например, берлинской лазури), вставьте клапан в направляющую втулку и, слегка прижав к седлу, проверните. По следам краски на фаске седла можно судить о соосности расположения клапана и седла.

28. Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

29. Замените маслосъемные колпачки независимо от их состояния.

30. Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

31. Установите все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию.

Проверьте герметичность клапана. Установите его в головку блока вместе с пружинами и сухарями. После этого положите головку блока набок и залейте керосин в канал, закрываемый клапаном. Если в течение 10 мин керосин не просочится в камеру сгорания, клапан считается герметичным.

32. Всегда заменяйте новыми прокладки головки блока цилиндров, впускной трубы (ресивера) и выпускного коллектора, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

Разборка, ремонт и сборка головки блока цилиндров

Разборка, ремонт и сборка головки блока цилиндров УАЗ Патриот 3163

В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов, шлифовке или замене седел клапанов. При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют.

Вам потребуются: шестигранник "на 8", ключ "на 10", приспособления для сжатия клапанных пружин и притирки клапанов.

1. Отсоедините провод от клеммы "минус" аккумуляторной батареи.

2. Снимите головку блока цилиндров (см. "Замена прокладки головки блока цилиндров").

3. Снимите впускную трубу (см. "Замена прокладки впускной трубы").

4. Снимите выпускной коллектор (см. "Замена прокладки выпускного коллектора").

5. Выверните болты 1 и снимите заднюю крышку 2 головки блока. Снимите прокладку крышки.

6. Извлеките гидротолкатель из гнезда головки блока цилиндров.

Гидротолкатели удобнее вынимать с помощью магнита или присоски.

Гидротолкатели нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на свои места. Хранить гидротолкатели следует в том же положении, в каком они установлены на клапанах, чтобы из них не вытекло масло.

7. Установите на головку блока приспособление для сжатия пружин клапанов (см. "Замена маслосъемных колпачков клапанов"). Сжав пружины клапанов с помощью приспособления, выньте сухари клапана. Затем, постепенно ослабляя нажатие на ручку приспособления, полностью разожмите пружины клапана. Снимите приспособление с головки блока. Выньте тарелку пружин клапана. Затем выньте наружную и внутреннюю пружины клапана.

8. Снимите специальным съемником (см. "Замена маслосъемных колпачков клапанов") маслосъемный колпачок 1 клапана.

9. Подденьте отверткой и выньте опорную шайбу 1 пружин клапана.

10. Выньте клапан со стороны камеры сгорания.

11. Аналогично извлеките остальные клапаны.

Перед снятием промаркируйте все клапаны, чтобы при сборке установить их на прежние места.

12. После разборки головки блока цилиндров промойте все детали в бензине, протрите и высушите. Очистите камеры сгорания и клапаны от нагара.

13. Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

14. Удалите с привалочной поверхности головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

15. После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

16. Проверьте зазоры между направляющими втулками и клапанами. Зазор вычисляют как разность диаметров отверстия во втулке и стержня клапана. Предельно допустимый зазор 0,2 мм. Если зазор превышает указанное значение, замените клапан и направляющую втулку. Старую втулку выпрессовывают с помощью оправки со стороны камеры сгорания. Устанавливают новые втулки с надетыми на них стопорными кольцами до упора стопорного кольца в поверхность головки блока со стороны отверстия под гидротолкатели. Перед установкой втулки нужно охладить до –40. –45 °С, а головку блока нагреть до температуры +160. +175 °С. Втулка должна вставляться в головку блока свободно или с незначительным усилием. В запасные части поставляют направляющие втулки клапанов трех ремонтных размеров. Втулки 1-го ремонтного размера - это втулки с увеличенным на 0,02 мм наружным диаметром, 2-го - с наружным диаметром, равным 14,2+0,053 +0,040 мм, 3-го - с увеличенным на 0,02 мм диаметром второго размера. При установке втулок 1-го ремонтного размера отверстие под втулку в головке блока растачивать не нужно. При установке втулок 2-го и 3-го ремонтных размеров нужно расточить отверстие до диаметра 14,2+0,023 –0,050 мм. После установки новых втулок разверните в них отверстия под клапаны до размеров, указанных в табл. 5.1.

Таблица 5.1 Номинальные и предельно допустимые размеры и посадка сопрягаемых деталей головки блока цилиндров двигателя мод. ЗМЗ–409.10

Заменять направляющие втулки клапанов следует в автосервисе, располагающем специальным оборудованием.

17. Проверьте с помощью металлической линейки и щупов плоскостность привалочной поверхности головки. Для этого поставьте линейку ребром на поверхность головки блока цилиндров посередине, вдоль и затем поперек, а затем щупом измерьте зазор между поверхностью головки и линейкой. Если зазор превышает 0,1 мм, замените головку.

18. Проверьте зазоры в подшипниках распределительных валов (см. "Снятие, дефектовка и установка распределительных валов").

19. Проверьте зазоры между гидротолкателями клапанов и каналами под гидротолкатели в головке блока. Зазор вычисляют как разность диаметров канала и гидротолкателя. Номинальный диаметр канала под гидротолкатель 35,0+0,025 мм, предельно допустимый – 35,1 мм. Номинальный диаметр гидротолкателя 35,0–0,025 –0,041 мм, предельно допустимый – 34,95 мм. Предельно допустимый зазор 0,15 мм. Если зазор превышает указанное значение, замените гидротолкатель. Если и это не даст положительного результата, замените головку блока.

20. Осмотрите клапаны. При обнаружении на рабочей фаске клапана трещин, при короблении головки клапана, прогорании и деформации стержня клапан необходимо заменить. Незначительные риски на рабочей фаске клапана можно вывести притиркой (см. "Притирка клапанов").

21. Проверьте состояние пружин клапанов. Искривленные и с трещинами пружины замените.

22. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

23. Проверьте на наличие деформаций фланцы для впускной трубы и выпускного коллектора, деформированную головку замените.

24. Отремонтируйте поврежденные резьбовые отверстия прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

25. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и пр. Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и др.) можно вывести притиркой клапанов (см. "Притирка клапанов").

26. Более значительные дефекты седел клапанов устраняют шлифованием. Работу следует проводить в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если значительные дефекты седел не удается устранить шлифовкой, замените седла.

Рис. 5.10. Профиль седла клапана двигателя ЗМЗ-409.10: А – седло впускного клапана; В – седло выпускного клапана

При шлифовании выдержите размеры седла, указанные на рис. 5.10. После шлифования проверьте биение фаски седла относительно отверстия в направляющей втулке клапана, предельно допустимое биение 0,05 мм. Притрите клапаны. Затем тщательно очистите и продуйте сжатым воздухом головку блока, чтобы в каналах, закрываемых клапанами, и в камерах сгорания не осталось абразивных частиц. Следует учесть, что после шлифования седло клапана глубже садится в седло. Поэтому после шлифования нужно измерить расстояние между торцом стержня клапана, прижатого к седлу, и осью распределительного вала. Если это расстояние меньше 35,5 мм, замените головку блока, так как в этом случае нарушается нормальная работа гидротолкателей клапанов.

27. Проверьте соосность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски (например, берлинской лазури), вставьте клапан в направляющую втулку и, слегка прижав к седлу, проверните. По следам краски на фаске седла можно судить о соосности расположения клапана и седла.

28. Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

29. Замените маслосъемные колпачки независимо от их состояния.

30. Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

31. Установите все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию.

Проверьте герметичность клапана. Установите его в головку блока вместе с пружинами и сухарями. После этого положите головку блока набок и залейте керосин в канал, закрываемый клапаном. Если в течение 10 мин керосин не просочится в камеру сгорания, клапан считается герметичным.

32. Всегда заменяйте новыми прокладки головки блока цилиндров, впускной трубы (ресивера) и выпускного коллектора, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

Видео про "Разборка, ремонт и сборка головки блока цилиндров" для УАЗ 3163

ЗМЗ-409 Замена прокладки ГБЦ (УАЗ Патриот) Видео процесса полной разборки двигателя ЗМЗ 406 405 409 Ремонт КПП УАЗ Буханка (снятие, ремонт, установка)Уаз патриот гбц ремонт

Прокладку под ГБЦ только ЗМЗ 405(409) они отличаются от ЗМЗ 406.

Картинки неполучились посмотри на сайте ЗМЗ.

Остальное по букварю.

Установка фаз ГРМ двигатель змз 406 (405, 409)

В процессе эксплуатации, а также из-за погрешности при изготовлении деталей привода газораспределительного механизма (ГРМ) или вследствие неквалифицированно проведенного ремонта привода ГРМ возможно значительное отклонение фаз газораспределения от заданных значений. В то же время известно, что правильность фаз газораспределения является одним из важнейших факторов, влияющих на мощность, крутящий момент и экономические показатели двигателя. Поэтому при снижении тяговых свойств двигателя, повышении эксплуатационного расхода топлива и неустойчивой работе двигателя возникает необходимость проверить и, при необходимости, правильно установить фазы газораспределения.

Для этой цели используется комплект оснастки, разработанный на заводе. В комплект входит: транспортир "А", два шаблона "В" и "С" с профилем кулачка и стрелкой (один - фаза 240° - для двигателя ЗМЗ-4063.10, другой - фаза 252° - для двигателя ЗМЗ-4062.10 и двигателей ЗМЗ-405.10, ЗМЗ-409.10 и их модификаций) и кондуктор для сверления дополнительных отверстий под штифт в звездочках распределительных валов.

Проверку и корректировку фаз газораспределения можно провести на двигателе, установленном на автомобиле. Для контроля фаз газораспределения необходимо:

1. Отсоединить шланги вентиляции картера от штуцеров на крышке клапанов, ослабив хомуты их крепления.

2. Отсоединить разъемы проводов от катушек зажигания.

3. Снять наконечники со свечей зажигания с уплотнителями и проводами высокого напряжения.

4. Освободить из скоб и отвести жгут проводов от крышки клапанов.

5. Снять крышку клапанов с прокладкой, уплотнителями свечных колодцев, катушками зажигания и высоковольтными проводами в сборе, вывинтив восемь болтов (головка "12", удлинитель и вороток). Болты, шайбы и скобы для жгута проводов оставить в отверстиях крышки.

6. Установить поршень 1-го цилиндра в ВМТ такта сжатия, повернув коленчатый вал по ходу вращения (по часовой стрелке) до совпадения метки на шкиве-демпфере коленчатого вала с ребром-указателем (в виде прилива) на крышке цепи.

Внимание! Вращение коленчатого вала против часовой стрелки недопустимо.

При этом кулачки распределительных валов 1-го цилиндра и метки на звездочках распределительных валов должны располагаться согласно схемы:

1 - метка на звездочке. 2 - верхняя плоскость головки цилиндров

В случае, если вершины кулачков и метки расположены внутрь, то необходимо повернуть коленчатый вал еще на один оборот. Точную установку поршня 1 го цилиндра в ВМТ можно провести с помощью индикатора часового типа, который устанавливается и закрепляется в свечном отверстии 1-го цилиндра.

7. Установить транспортир 3 (рис 7) за первым кулачком распределительного вала впускных клапанов - вид "А", расположив его между кулачком и крышкой опоры распределительного вала. Прижимая транспортир 3 к верхней ПЛОСКОСТИ головки цилиндров 5, приложить и плотно прижать шаблон 2 к поверхности первого кулачка При этом стрелка шаблона должна располагаться на метке транспортира 20°± 2°. При измерении ведущая ветвь цепи в районе верхнего успокоителя (между звездочками распределительных валов) должна быть натянута, и удерживаться в этом состоянии поворотом против часовой стрелки распределительного вала впускных клапанов ключом на "27" за четырехгранник на теле вала. При этом проворачивание распределительного вала выпускных клапанов не допускается.

А - проверка углового положения распределительного вала впускных клапанов.

В - проверка углового положения распределительного вала выпускных клапанов.

1 - кулачок впускного клапана первого цилиндра.

2 - шаблон кулачка.

3 - транспортир.

4 - кулачок выпускного клапана первого цилиндра.

5 - головка цилиндров.

6 - гидротолкатель.

Аналогично провести проверку углового положения первого кулачка распределительного вала выпускных клапанов - вид "В".

Стрелка шаблона должна указывать на метку транспортира 19°± 2°, при измерении ведущая ветвь цепи в районе среднего успокоителя (между звездочкой распределительного вала и ведущей звездочкой промежуточного вала) должна быть натянута и удерживаться в этом состоянии поворотом против часовой стрелки распределительного вала выпускных клапанов ключом на "27" за четырехгранник на теле вала. При этом проворачивание промежуточного и коленчатого валов не допускается. При этих значениях углового положения первых кулачков распределительных валов достигаются наилучшие технико-экономические показатели двигателя.

В случае, если отклонения углового положения кулачков распределительных валов превышают допустимые ± 2°, требуется корректировка фаз газораспределения.

Для этого на двигателе нужно выполнить следующие работы:

1. Снять переднюю крышку головки цилиндров, вывинтив четыре болта (ключ "12"). На двигателе мод.4063 переднюю крышку снять в сборе с топливным насосом, предварительно отведя рычаг ручной подкачки топлива вверх.

2. Снять верхний гидронатяжитель (в головке цилиндров), отвернув два болта (головка "12", удлинитель и вороток) крепления крышки гидронатяжителя, снять крышку с шумоизоляционной шайбой.

3. Снять верхний и средний успокоители цепи, вывинтив по два болта их крепления (ключ "6" для болтов с шестигранным углублением под ключ).

4. Снять звездочки распределительных валов, поочередно отвинтив болты их крепления (ключ "12"), удерживая при этом валы ключом "27" за квадрат на теле распредвала. На дв.4063.10 звездочку распредвала впускных клапанов снять совместно с эксцентриком привода топливного насоса. Цепь, снятую со звездочек распредвалов, удержать от соскакивания со звездочки промежуточного вала.

5. По установленному на звездочку кондуктору в каждой звездочке просверлить шесть дополнительных отверстий 3 (рис. О 6,1 мм с угловыми смещениями 2° 30°, 5° 00° и 7° 30° от номинального положения заводского отверстия 2, расположенного по оси симметрии одной из впадин зубьев звездочки. При этом три дополнительных отверстия, смещенные от оси симметрии впадины зубьев по часовой стрелке, плюсовые, три других, смещенные против часовой стрелки, - минусовые, если смотреть на звездочку со стороны метки 1.

ЗВЕЗДОЧКА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА С ДОПОЛНИТЕЛЬНЫМИ ОТВЕРСТИЯМИ:

1 - метка.

2 - заводское отверстие.

3 - дополнительные отверстия.

Если при корректировке фаз газораспределения требуется повернуть распределительный вал (валы) по ходу его (их) вращения (по часовой стрелке), то звездочку (звездочки) необходимо устанавливать на одно из дополнительных отверстий с плюсовым смещением, расположенное справа от заводского отверстия, если - против часовой стрелки, то звездочку (звездочки) устанавливать на одно из отверстий с минусовым смещением, расположенное слева от заводского отверстия. Выбор отверстия на звездочке, с необходимой величиной смещения, производится в зависимости от величины отклонения углового положения кулачка от номинального значения. При установке звездочки на дополнительное отверстие заводская установочная метка 1 на звездочке не будет совпадать с верхней плоскостью головки цилиндров.

В качестве примера рассмотрим корректировку фаз газораспределения при показаниях стрелки шаблона 23° для кулачка впускного клапана и 16° для кулачка выпускного клапана. Данные значения углов превышают номинальные значения для впускного и выпускного кулачков на 3°, что больше допустимого отклонения ± 2°. При данных показаниях углового положения кулачков и, учитывая, что при работе двигателя распределительные валы вращаются по часовой стрелке, наблюдая со стороны шкива коленчатого вала, начало открытия впускных и выпускных клапанов будет происходить с некоторым опережением от заводских значений фаз газораспределения. Для корректировки фаз, в этом случае, необходимо повернуть распределительные валы против часовой стрелки и при установке звездочек использовать дополнительное отверстие с минусовым угловым смещением, с величиной смещения 2° 30° (первое отверстие, расположенное слева от заводского отверстия). Далее работу продолжить а следующей последовательности:

1. Провернуть ключом на "27" и установить распределительный вал выпускных клапанов так, чтобы стрелка шаблона находилась напротив метки транспортира 19°.

2. Накинуть цепь на звездочку и сориентировать ее первое дополнительное отверстие, расположенное слева от заводского отверстия, так, чтобы оно находилось перед штифтом распределительного вала, а ведущая ветвь цели (в районе среднего успокоителя) была натянута. Для установки звездочки на фланец и штифт распределительного вала слегка повернуть распределительный вал ключом за четырехгранник по часовой стрелке. После установки звездочки поворотом распределительного вала против часовой стрелки натянуть ведущую ветвь цепи, при этом стрелка шаблона, установленного на кулачок, должна показывать 19°± 2°.

3. Установить распределительный вал впускных клапанов так, что бы стрелка шаблона находилась напротив метки транспортира 20°.

4. Установить звездочку на распределительный вал впускных клапанов также, как звездочку распределительного зала выпускных клапанов, использую то же дополнительное отверстие. При этом при натянутой ведущей ветви цепи (в районе верхнего успокоителя) стрелка шаблона, установленного на кулачок, должна показывать 20± 2°.

5. Завинтить болты крепления звездочек (ключ "12") предварительно, установив в гнездо звездочки распределительного вала впускных клапанов эксцентрик привода топливного насоса (мод.4063).

6. Разобрать и собрать ("зарядить") гидронатяжитель, установить его в отверстие головки цилиндров, закрыть крышкой.

7. Нажав отверткой на плунжер гидронатяжителя со стороны пяты башмака, привести гидронатяжитель в рабочее состояние ("разрядить").

8. Провесить правильность установки фаз газораспределения, повернув коленчатый вал по ходу вращения на два оборота и совместив метки на шкиве-демпфере и крышке цепи.

Проверку произвести с помощью транспортира и шаблона кулачка, как описано выше. Стрелка шаблона, установленного на впускном кулачке, должна показывать 20±2°, а на выпускном кулачке -19'±2'. Если это условие не выдерживается, необходимо повторить установку фаз газораспределения.

9. Завинтить и затянуть болты крепления звездочек распредвалов окончательно моментом 5,6 - 6,2 кгс.м.

10. Установить верхний и средний успокоители цепи, ввинтив и затянув болты крепления моментом 2,0 - 2,5 кгс.м (ключ "6" для болтов с шестигранным углублением под ключ, ключ динамометрический с головкой "6").

«Патриот» есть — гарантии нет: УАЗ отказывается ремонтировать ГБЦ — водитель

Вместо обслуживания дилер может предложить судебное разбирательство.

«Патриот» может остаться без гарантии. Коллаж: портал Driver News

Проблема в четвёртом цилиндре двигателя «Патриота» приключилась с автолюбителем с YouTube-канала «ПроУАЗик». Мужчина рассказал об отказе завода чинить брак авто, который вызвали плохие инженерные решения. ГБЦ у владельца гарантийного «Патриота» накрылась после небольшого пробега — 3 года и 100 тыс. км ещё не подошли.

Инженер по гарантии из дилерского центра определил, что впускной клапан 4 цилиндра негерметичен. Брак оказался заводским, но УАЗ наотрез отказался ремонтировать ГБЦ водителя по гарантии.

Проблемный клапан. Кадр: YouTube-канал «ПроУАЗик»

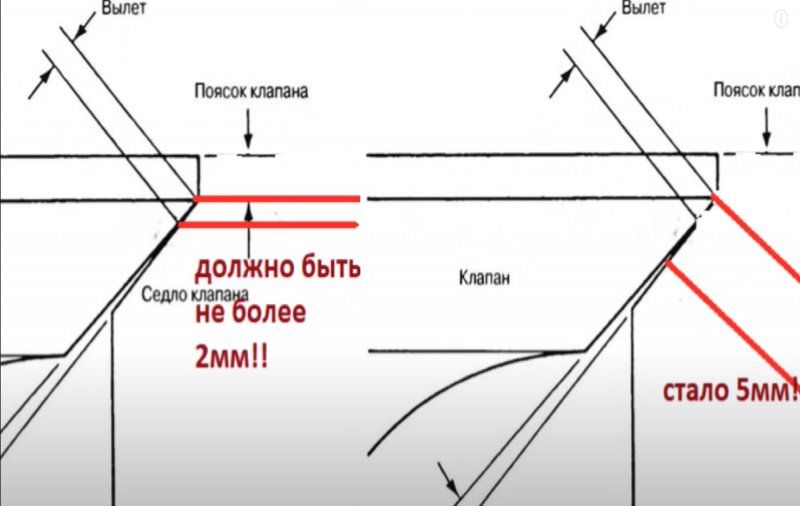

Инженеры УАЗ сконструировали ГБЦ так, чтобы клапан при закрытии быстро выходил из строя (подробнее на фото ниже).

Но признать «косяк» сборки, который подтвердил их же дилер, ульяновский завод не захотел. «Патриота» автомобилисту пришлось чинить за свои деньги.

Причину поломки ГБЦ из-за заводского «косяка» водитель нарисовал сам. Чертёж: YouTube-канал «ПроУАЗик»

УАЗ можно было предъявить претензию, но в таком случае пришлось бы ждать экспертизу от завода, после вызывать независимого оценщика и оспаривать результаты в суде. Всё это занимает до 1 года, требует денег и нервов — ведь ездить на внедорожнике в это время нельзя.

Проверка и ремонт головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052, ZMZ PRO, ее клапанного механизма и распределительных валов.

Головка блока цилиндров двигателей серии ZMZ PRO отлита из алюминиевого сплава. Перед ремонтом необходимо определить ремонтопригодность головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052.

Проверка и ремонт головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052, ZMZ PRO, ее клапанного механизма и распределительных валов.

Головка блока цилиндров является неремонтопригодной в следующих случаях:

– Наличие пробоин, прогара и трещин на стенках камеры сгорания и разрушения перемычек между гнездами.

– Износы отверстий под шейки распределительных валов более максимально допустимого значения.

– Износы отверстий под гидротолкатели и гидронатяжитель свыше максимально допустимого значения.

Для замера диаметра опор распределительных валов в головке блока цилиндров ЗМЗ-409051 и ЗМЗ-409052 крышки опор, с целью их центрирования, закрепить с помощью оправки. В качестве которой допускается использовать новые гидротолкатели.

При неплоскостности поверхности сопряжения головки блока цилиндров с блоком цилиндров (измеряется на контрольной плите с помощью щупа) более допустимой величины, обработать поверхность до устранения дефекта. Но до размера высоты головки не менее 142,7 мм.

Минимальная высота головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052.

Контролируемые размеры, зазоры и параметры при ремонте головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052, клапанного механизма и распределительных валов.

Размеры и зазоры сопрягаемых деталей блока цилиндров ЗМЗ-409051.10 и ЗМЗ-409052.10, ZMZ PRO.

Для проверки герметичности клапанов необходимо залить керосин поочередно во впускные и выпускные каналы головки блока цилиндров. Протекание керосина из-под тарелок клапанов свидетельствует об их негерметичности. «Рассухарить» клапаны с помощью специального приспособления и уложить в порядке, соответствующем расположению клапанов в головке. Для последующей установки на прежние места.

Снятие клапанных пружин с головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052.

Удалить нагар со снятых клапанов, который мешает полному наполнению цилиндров горючей смесью. Притереть клапаны, используя притирочную пасту. Составленную из одной части микропорошка М-20 и двух частей масла И-20А. Перед началом притирки следует проверить, нет ли коробления тарелки клапана и прогорания клапана и седла. При наличии этих дефектов восстановить герметичность клапана одной притиркой невозможно и следует сначала прошлифовать седло, а поврежденный клапан заменить новым.

Клапаны с деформированными стержнями, значительной выработкой на торце или трещинах на тарелке также подлежат замене. Если зазор между клапаном и втулкой превышает 0,20 мм, то герметичность также не может быть восстановлена. В этом случае клапан или втулку, в зависимости от износа, следует заменить новыми.

При негерметичности клапана из-за дефектов рабочей фаски клапана (износ, риски, раковины) обработать рабочую фаску клапана по данным ниже размерам. При этом расстояние от плоскости контрольного диаметра до плоскости тарелки не должно быть менее 1,3 мм для впускного клапана и 1,8 мм для выпускного.

Размеры для обработки фасок впускных и выпускных клапанов головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052.

Если увеличенный зазор между направляющей втулкой и клапаном не может быть восстановлен заменой клапана, втулку клапана следует заменить. Перед выпрессовыванием направляющих втулок необходимо определить ремонтопригодность головки блока цилиндров.

Головка блока цилиндров ЗМЗ-409051 и ЗМЗ-409052 является ремонтопригодной, если после перешлифовки седла расстояние от оси распределительного вала до торца стержня клапана, прижатого к рабочей фаске седла, будет составлять не менее 35,5 мм. Если данное условие невыполнимо – головка блока цилиндров ремонту не подлежит.

Выпрессовывание направляющей втулки производится с помощью оправки. При расстоянии менее 35,5 мм не будет обеспечена посадка клапана на седло в результате предельного сжатия гидротолкателя. Перед установкой направляющую втулку клапана охладить в двуокиси углерода (сухом льду) до минус 40-45 градусов. А головку блока цилиндров нагреть до температуры плюс 160-170 градусов.

Выпрессовка втулки клапана из головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052.

Обработать вспомогательные фаски под углом 20, 15, и рабочую фаску под углом 45 градусов. С учетом размера базового диаметра 36 мм или 30,5 мм и ширины фаски согласно размеров ниже. При обработке седла обеспечить концентричность фаски на седле клапана с отверстием во втулке в пределах 0,025 мм общих показаний индикатора. Биение рабочей фаски седла относительно отверстия втулки 0,05 мм.

По окончании обработки седел и притирки клапанов все газовые каналы тщательно очистить и продуть сжатым воздухом, чтобы не осталось абразивной пыли. Стержни клапанов перед сборкой смазать маслом, применяемым для двигателя.

Обработка новых седел впускных и выпускных клапанов головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052.

Напрессовать на направляющие втулки клапанов новые маслоотражательные колпачки с помощью оправки. Вставить клапаны во втулки согласно их расположению до снятия и собрать их с пружинами с помощью приспособления. Убедиться, что сухари вошли в кольцевые канавки клапанов. Рекомендуется маслоотражательные колпачки при ремонте головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052 всегда заменять новыми.

Размеры и зазоры сопрягаемых деталей привода клапанов ЗМЗ-409051.10 и ЗМЗ-409052.10, ZMZ PRO.

С течением времени резина маслоотражательных колпачков теряет эластичность. Появляются трещины и расслоения. Это способствует проникновению масла в камеру сгорания и повышенному угару масла.

Резьбовые отверстия, имеющие износ или срывы резьбы более двух ниток, ремонтируются:

Последний способ ремонта наиболее эффективный и малотрудоемкий. При срыве резьбы под свечи зажигания более одной нитки поставить резьбовые пружинные вставки ВР14х1,25х15 ТУ 10.16.0001.150-89.

Замерить объем камер сгорания головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052 при установленных клапанах и свечах зажигания. Объем камер сгорания должен составлять 55-57,5 см3. При этом разница объемов в одной головке должна быть не более 1,5 см3. Для приведения объема камер в норму, допускается срезать необходимый объем вытеснителей–приливов, находящихся по бокам камеры сгорания между впускными и выпускными клапанами.

При подсборке головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052 необходимо обязательно очистить камеры сгорания и газовые каналы головки блока цилиндров от нагара и отложений. Протереть и продуть сжатым воздухом.

Проверка упругости клапанных пружин головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052.

При ремонте головки блока цилиндров ЗМЗ-409051 и ЗМЗ-409052 необходимо проверить упругость клапанных пружин. Так как при длительной работе их упругость падает, и нарушается кинематическая связь отдельных звеньев газораспределительного механизма. Это приведет к снижению мощности, перерасходу топлива, перебоям в работе двигателя и стукам клапанов. Уменьшение контрольных нагрузок клапанных пружин не должно превышать 10% от номинальных величин.

Усилие новой клапанной пружины (одинарная пружина):

Пружины, имеющие наработку более 200 000 километров пробега подлежат замене, независимо от результатов контроля.

Проверка распределительных валов головки блока двигателя ЗМЗ-409051 и ЗМЗ-409052.

При наличии трещин любого характера распределительные валы подлежат выбраковке. Поверхности опорных шеек и кулачков должны быть без задиров и глубоких раковин и не иметь износов, превышающих предельно допустимые. После проверки валов необходимо зачистить и отполировать поверхности шеек и кулачков.

Читайте также: