Увеличение седел клапанов ваз

Обновлено: 18.05.2024

Прирезка седел клапанов

При замене клапанов или седел клапанов необходимо выполнить операцию, которую называют прирезкой клапанов. Необходимый для этого инструмент (один и тот же) называют разверткой, зенковкой, зенкером, а иногда шарошкой. Судя по конической форме, это скорее зенковка.Прирезка клапанов это несложная но ответственная операция при ремонте двигателя. А если вам неохота возиться с ремонтом проще продать или купить машину на car.ru.

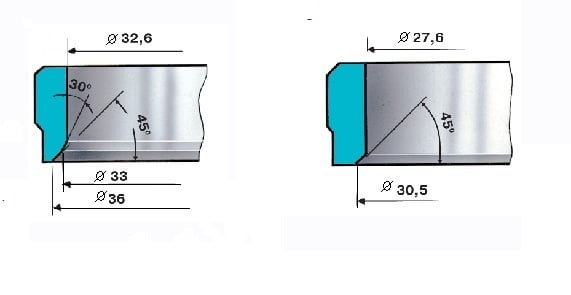

Необходимые углы прирезки есть в каждом руководстве по ремонту. Строго обязательный из них только угол самой фаски для клапана. Для двигателей ВАЗ это 45. Углы, которые должны быть на новых седлах головки блока цилиндров, показаны на этом рисунке.

Минимальный набор зенковок содержит одну зенковку для впускного, одну для выпускного и направляющая. На практике такой набор для ремонта бесполезен.

Понятно, что при доработке седла клапана, размер конической поверхности будет расти и фаска станет больше оптимальной. Поэтому гнезда клапанов, обрабатываемые при ремонте, делают по следующему рисунку.

Чтобы выполнить такую форму седел, нужен набор, в котором шесть зенковок: три для впускного и три для выпускного клапана. Зенковки могут быть цельные из быстрорежущей стали или с пластинами из твердого сплава. В Тольятти можно купить набор из 6 зенковок, с напаяными твердосплавными пластинами за 1300 рублей.

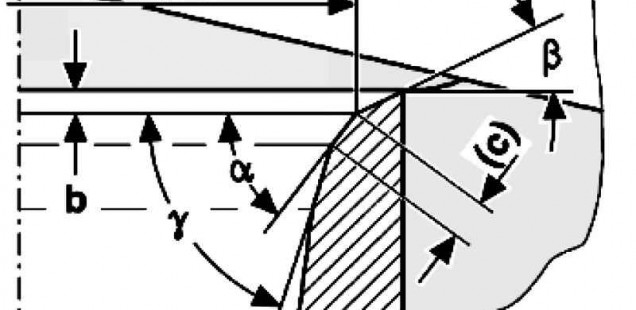

Поверхность фаски на седле клапана должна быть соосна управляющей втулке. Поэтому состав комплекта обязательно входит направляющая. В самом простом случае направляюкщая одновременно является шпинделем для зенковки. Зенковка одевается на направляющую и фиксируется шпонкой или другим способом. Конец направляющей смазывают маслом, вставляют во втулку клапана. При обработке направляющей скользит по втулке. Это не всегда удобно, но допустимо если вам нужно отремонтировать только свой двигателя.

Более сложный вариант, когда направляющая вставляется во втулку и крепится неподвижно. Для вращения фрезы используется отдельная рукоятка. В таком случае направляющие, их еще называют пилот, могут быть под разные диаметры втулок при одинаковом размере фрез. Универсальный импортный набор инструментов включающий несколько зенковок разного размера, вороток и несколько направляющих может стоить до тысячи долларов.

Порядок работы следующий. Сначала зенковкой с углом 45 градусов обрабатывают фаску седла до тех пор пока не получат аккуратную конусную поверхности. При этом надо убрать все дефекты и черноту.Следующей применяют зенковку с углом 75, а затем 20 градусов. В результате фаску с углом 45 градусов нужно уменьшить до ширины один полтора миллиметра.

Ньюансы портинга ( распил гбц )

Привет! Если ты это читаешь, то головку блока цилиндров ты будешь распиливать сам, не так ли! На просторах интернета есть куча информации по этой теме. Ты уже знаешь, как делается портинг,какими шарошками и т.д. но я хочу рассказать о методах ,основанных на моём опыте.

Итак! Рассмотрим портинг на примере гбц ваз 8 кл.

Я считаю, что огромные каналы нам не нужны. Важно сделать канал оптимальной формы, без резких перепадов и поворотов,во избежание срыва потока. Уделить внимание нужно отрезку канала в месте,где расположена ножка клапана. А именно - канал должен чуть расшириться именно в месте выхода направляющей клапана, которая перекрывает часть сечения,поэтому нужно компенсировать проходимость этого участка удалением лишнего металла в этой области.

Металла со стороны захода (однобоко) канала в цилиндр надо снять больше. Примерно так..

Это нужно сделать именно так,потому что тарелка клапана с одной стороны экранирована стенкой цилиндра. Такая искривлённая форма канала улучшит наполнение цилиндра, так как газы должны ,в идеале,заходить по спирали,заполняя цилиндр.

Кстати, перед распилом нужно демонтировать направляющие! А после распила , и соответственно перед их установкой ,нужно доработать их таким образом,чтобы исключить перекос направляющих клапана.Примерно так..

Доработка камеры сгорания так же даёт хороший результат! Клапан экранирован стенкой камеры сгорания с одной стороны.

На рисунке видно,что убирать металл надо по краям камеры сгорания.

Хочу отметить,что вытеснители спиливать в камере сгорания не стоит!Внимание уделяется и седлу клапана,а именно - его фаске .

Седло не должно быть просаженным, так как это уменьшит клапанную щель. Уделить внимание нужно и объёму камеры сгорания. А именно - объём камер сгорания нужно измерить ,а при необходимости уравнять методом снятия излишек металла. Положительный результат даёт так же полировка днища поршней и камеры сгорания, но переоценивать эту процедуру не стоит,так как эффект хоть и есть,но не значительный.

Выпускной канал сильно распиливать нет смысла,хотя огрехи и неровности литья убрать нужно обязательно. Нормальное явление - когда диаметр выпускного канала в гбц чуть меньше, чем канал в выпускном коллекторе. Образовавшаяся там ступенька должна быть и сглаживать её не нужно! Так как она служит для погашения обратной волны в системе выпуска.

А вот в сопряжении впускного коллектора и головки блока нужно обязательно сгладить все ступеньки . Коллектор подгоняется,обычно, точно по прокладке.

Впускной канал не должен быть слишком большого диаметра! Это важно! Так как скорость потока снижается с увеличением сечения канала и наполнение цилиндра на низких оборотах ухудшается.

Для вазовской головки я бы не рекомендовал диаметр впускного канала больше 34 мм.

Есть ещё один ньюанс! При распиле гбц переднеприводного ваз 8 кл. случается вскрытие масляного канала во впуске 3-4 цилиндра. Приходится завтуливать этот канал трубкой, после чего нужно не забыть просверлить стенку трубки со стороны распредвала сверлом.

Тюнинг ГБЦ часть 2

Для начала расскажу в чем преимущество ГБЦ (головки блока цилиндров) с 4 клапанами на 1 цилиндр в сравнении с 2 клапанами. Расположение двух впускных и двух выпускных клапанов в камере сгорания позволяет увеличить площадь клапана (клапанов), но вопреки тому, что многие считают, это не реальная причина в превосходстве. Для примера, давайте сравним 1.7 литра Lotus/Ford Twin Cam раллийный двигатель (2 распредвала, 4 цилиндра, 8 клапанов). Впускной клапан имеет размер 43 мм (площадь -14.45 см2)

И знаменитый двигатель, разработанный гоночным инженером Кейтом Даквортом (один из основателей компании Cosworth, название Cosworth родилось из объединения фамилий (COStin and duckWORTH). Cosworth являлся подразделением Ford Motor Company, но на данный момент приобретён Джеральдом Форсайтом и Кевином Колховеном).

Раллийный двигатель Cosworth BDA 1.7 литра (2 распредвала, 4 цилиндра, 16 клапанов) Размер впускных клапанов 31 мм, площадь клапанов на впуске составляет 15 см2 – что является очень близко к площади впускного клапана мотора Lotus/Ford Twin Cam (14.5 см2).

Оба двигателя были разработаны для гонок и выдавали максимальную мощность на 8000 оборотах; 190 сил Cosworth и 170 сил Lotus/Ford . В ралли автомобили с двигателем Cosworth были всегда намного быстрее (на любом покрытии) из-за того, что этот мотор имел на 1000 оборотов более широкий диапазон мощности и значительно лучше не только на верхах, но и на низких оборотах. А причина в том, что имея практически идентичную площадь клапанов двигатель Cosworth имеет на 44% больше клапанную щель при любом подъеме клапанов. По этой причине моторы с 4 клапанами на цилиндр используют распредвалы с менее широкой полной фазой (duratoin), а это в свою очередь улучшает средний диапазон без ущерба для максимальной мощности.

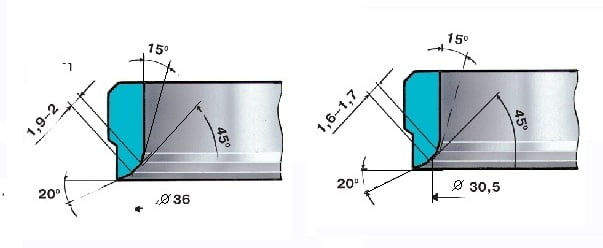

Чтобы это лучше понять почему на 44% больше, предлагаю рассмотреть иллюстрацию которая использовалась в посте о распредвалах (Распредвал часть 2)

В первой части мы остановились на геометрии седла клапана.

Геометрия седла клапана

Основной закон – седло впускного клапана, это номер 1, от чего зависит эффективность ГБЦ пока клапан не будет иметь подъем 0.18 (18%) от его диаметра, а на стороне выпуска еще больше, до 0.35 от диаметра выпускного клапана.

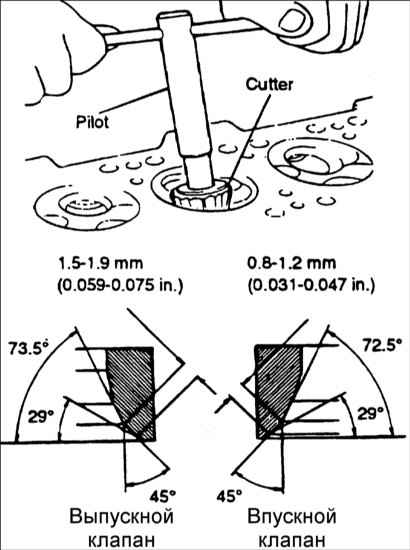

Однофасочное седло с углом 45* градусов имеет эффективность 56% при подъеме клапана 6.35 мм. Если выполнить правильную трех-фасочную, четырех или даже пяти-фасочную геометрию седла то эффективность реально повысить до 84% (средние значения от 76% до 84%). Стандарт трех-фасочная геометрия (наиболее популярная) 45* — запорная фаска, 30* — верхняя, соединяет основную фаску с днищем камеры сгорания. Нижняя фаска имеет угол 60* соединят 45* с горлом канала.

На этой схеме указаны размеры, как для впускного, так и выпускного каналов хорошо работающие и дающие великолепный результат. Также указаны оптимальные размеры клапанов (впуск и выпуск). Как вы заметили, на выпуске, запорная фаска седла шире, это необходимо чтобы обеспечить хороший теплоотвод от тарелки клапана. Выпускной клапан при этом имеет более узкую 45* фаску, что необходимо для борьбы с образованием нагара. Переход от запорной фаски седла к каналу осуществляется широкой 60- градусной нижней фаской, многие специалисты используют дополнительно для 4-х – 5-ти фасочной геометрии седла канала еще фаски с углом 75* (80 градусов) которые более плавно соединяют запорную фаску с каналом.

Очень большой положительный эффект на продувку дает дополнительная 30* фаска на клапанах

Очень важно не только угол (об это ниже) но позиция, расположение клапана в седле и ширина запорной фаски

Для впуска многие специалисты любят совмещать седло, как можно выше (в направлении камеры сгорания) с клапаном. На выпуске такое расположение неприемлемо, это сильно ухудшит надежность и может привести к прогару клапана – по центру то что надо.

Ширина запорной фаски, на впускном канале оптимальным является 1.0 мм – 1.55 мм. Более узкая фаска, в основном улучшает продувку канала, но при этом ухудшает прочность, надежность. Выпускные каналы работают при экстремально высоких температурах, поэтому им необходима более широкая запорная фаска, для того чтобы увеличить пятно контакта и лучше отводить тепло через седло канала (оптимальные размеры указаны на схеме).

Для примера привожу результаты которые были получены на сток 1.6 литра двигателе с размером впускного клапана 35.5 мм при проведении выше указанных процедур

Результат – плюс 14 CFM, это даст прибавку в мощности более 10 сил.

Альтернативные углы геометрии седла канала

Плюсы – максимальные показатели продувки при высоко поднятом клапане, минусы – пиковая мощность и самое главное, чем больше угол (больше 45*) запорной фаски, тем меньше прочность, намного хуже надежность. Для турбо моторов такой вариант ПРОСТО НЕ ПРИЕМЛЕМ из-за высоких температур. Если Вы строите мотор рассчитанный на высокие обороты, то лучшие результаты (из-за реверса потока воздуха) дает верхняя (top cut) фаска не 30*, а 38* градусов

Если ваш мотор очень голодный до воздуха или вы желаете существенно улучшить характеристики ГБЦ не на высоких оборотах, то есть хороший вариант – использовать 30⁰ запорную фаску на седле впускного клапана. Предлагаю этот вариант рассмотреть более подробно

Как видно из рисунка, при одинаковом подъеме, клапанная щель при использовании запорной фаски с углом 30* больше, а значит и количество воздуха будет поступать больше (а это то, что надо для повышения момента). Такое улучшение на впуске мы имеем в плоть до подъема клапана 7.5 мм, максимальная прибавка составляет более 20% при подъеме клапана 1.25-2.5 мм. Такая геометрия дает эффект, при малых подъемах клапана, более большого канала (и конечно и размера клапана) но только при этом низы и середина не ухудшается, а только улучшается.

Это похожий эффект, как при использовании распредвала с большим подъемом, как вы помните я описывал, что сам по себе подъем кулачка не увеличивает максимальное значения проходящего потока воздуха при подъеме выше 0.25 от диаметра клапана, но сильно увеличивает наполнение при малом подъеме. Происходит это за счет увеличения скорость подъема клапана и не более.

Встречается много серийных машин с такой геометрией седла клапана, да, наверное, все дизельные двигателя работают на такой геометрии, но встречаются и бензиновые моторы. На первый взгляд это все кажется просто, но на самом деле есть и сложности (решаемые).

С одной стороны, чем меньше угол, тем лучше клин, который улучшает герметичность пары седло-клапан, но при этом, чем более плоское седло, тем больше проявляется тенденция, что клапан на высоких оборотах начнет отпружинивать при закрытии. Однозначно, чем более плоский угол запорной фаски седла канала, тем лучше продувка, наполнение (flow) при небольших подъемах клапана, но без серьезного изучения этого вопроса ситуация может только ухудшится при использовании распредвалов с подъемом кулачка выше 12 мм. Если ваша цель высокие обороты (8000+++) и распредвал с высоким подъемом кулачка 12.5++мм – 50*-55* градусов угол запорной фаски решит проблему отпружинивания клапана и как следствие больше мощность.

На данной картинке указано схематично, как сделать седло впускного канала с углом 30*

Такая геометрия седла впускного клапана дает потрясающие результаты на продувочном стенде, но скорее всего возникнут проблемы с герметичностью (клапан-седло) на оборотах намного выше 5000. Особенно это проявляется на высоко форсированных моторах, которые испытывают проблему с высокой температурой клапана при максимальных нагрузках и как следствие деформация (изгиб клапана при закрытии в следствии его расширения). По этой причине такую геометрию не рекомендуется использовать на выпускном седле клапана.

Есть несколько вариантов решения этой проблемы (ВЫСОКАЯ температура клапана, расширение –деформация). Один из вариантов нанести на лицевой стороне тарелки впускного клапана канавку. Вот вариант как это сделать

Так же не будет лишним использовать клапанные пружины на 10% жестче, чем необходимо для седла с углом 45*. При использовании такого метода David Vizarrd's – известный американский спец в области постройки гоночных моторов (кстати, он проводит очень полезные семинары, как готовить ГБЦ) делал великолепные гоночные моторы.

Другой вариант – использование специального термо покрытия на клапана, которое снижает температуру последнего (значительно)

Вообще, проблема с клапанами при высокой температуре частое явление даже на сток моторах, особенно турбо версии. При их тюнинге, часто этот вопрос остается забытым, а это не только деформация и как следствие плохая герметичность, пропуски зажигания, детонация, такое часто встречается к примеру на европейских моторах VAG 2.0 turbo TSI – накачав мотор супер прошивками от Брендовых тюнерских фирм, но при этом не позаботившись об охлаждении воздуха, мотора и т.д. как решение пытаются эту проблему решить заменой клапанных пружин на более жесткие. Ну да ладно, это у же не по теме

тюнинг головки двигателя

При изучении тюнинга камеры сгорания, не лишним будет ознакомиться со статьей >> увеличение степени сжатия

так эти виды тюнинга влияют друг на друга.

Пространство "уши" вокруг клапанов

Если с умом доработать пространство в камере сгорания, проходящее близко к клапанам при их открытии, то можно значительно увеличить пропускную способность, повысив тем самым наполнение и мощность двигателя. В "двух-клапанном цилиндре" если камера сгорания имеет компактное строение, часть окружности тарелок клапанов, большую часть пути движется близко к краю камеры сгорания, создавая зону малой проходимости для топливовоздушной смеси и для выпуска сгоревших газов. Если эту зону расширить то можно увеличить наполнение цилиндров и соответственно поднять мощность.

В куполообразных камерах сгорания, либо в головках блока с V образным расположением клапанов друг относительно друга, данная технология обработки малоэффективна, так как клапана при открытии движутся к центру цилиндра и отходят при этом от стенок на приличное расстояние.

Растачивать нужно до мест прилегания головки к блоку цилиндра и вокруг клапанов, создавая так называемые "уши вокруг клапанов". Определить зону до которой можно растачивать, поможет прокладка либо отпечаток старых мест прилегания. Расточка ведется с помощью шарошек. Внимание ! Растачивайте очень аккуратно, особенно следите чтобы не попасть вращающимся инструментом, в зону прилегания мест уплотнений головки блока.

Просаженность седел клапанов

Седла клапанов, иногда имеют углубленное местоположение в камере сгорания (Просаженность клапанов может возникнуть в следствии кап. ремонта, большого пробега, тюнинга связанного с повышением подъема клапана за счет установки другого распредвала итд.) В начале открытия впускного клапана (на 1-2 мм) топливовоздушная смесь будет испытывать значительные затруднения, проникновению в цилиндры двигателя. В случае с выпускным клапаном уступ будет мешать очистке цилиндров от выхлопных газов в конечной фаэе выпуска. Наличие неровностей и острых углов очень сильно сказывается на "продувке цилиндров", (очень важной фазе работы двигателя, когда оба клапана открыты на малую величину)

Выступы седел клапанов

При установке седел клапанов в головку блока образуются уступы во впускных и выпускных каналах, из за несовершенства самой отливки и прямых цилиндрических форм седел. Места сопряжений стоковых деталей, обычно никак не обрабатываются. Даже если заводом предусмотрена обработка мест стыковки седел клапанов и головки блока, выполнена она посредственно с образованием новых уступов, так как обработка предусматривает лишь прохождение фрезой, что не дает необходимого качества при обработке сложных, изогнутых поверхностей. Сглаживание мест сопряжения тела головки блока с седлами клапанов, дает очень хорошие результаты, в плане уменьшения сопротивления потоку и как следствие повышения наполнения цилиндров двигателя.

Увеличение диаметра седла клапана

Одним из самых действенных видов тюнинга для головки блока, считается увеличение диаметра впускных и выпускных клапанов. Операция очень спецефическая требует подбора новых клапанов, седел клапанов и спецефического оборудования для совершения этой процедуры.

Эффект увеличения клапанов можно получить и методом расточки диаметра клапанного седла на некоторую небольшую величину (по обстоятельствам) Рабочее место уплотнения клапанов смещается при этом к краю тарелки клапана. Величина на которую по максимуму можно расточить седла зависит от конкретного двигателя, толщины и диаметра седла. Обычно чем меньше клапаны и чем совершеннее двигатель, тем на меньшую величину можно расточить седла. В любом случае если вы увеличите диаметр седла на 0.75 - 1.2 мм надежность двигателя от этого не пострадает, но пропускная способность увеличится, как от аналогичного увеличения диаметра клапана с седлами.

К стати, если внутренний диаметр седел увеличен, то не обязательно оставлять прежние клапана, можно заменить их на новые, с большим диаметром тарелки.

Стыковка коллекторов с головкой

Необходимость в подгонке внутренних поверхностей впускных и выпускных коллекторов, к аналогичным каналам головки блока, обуславливается неточным их изготовлением и отсутствием подгонки в процессе сборки на заводе изготовителе. Тем не менее гладкий переход от коллектора к каналам головки очень важен для хорошгего наполнения двигателя. Если убрать все уступы, то поток топливо-воздушной смеси, меньше встретит на своем пути препятствий и большее количество смеси попадет в цилиндры двигателя.

Прилегающая поверхность впускного коллектора

Прилегающие поверхности впускного коллектора и головки блока необходимо тщательным образом обработать до получения полной стыковки. Для начала желательно посадить коллектор на штифты, для жесткой фиксации коллектора относительно головки блока. Далее отметить места несостыковок "маркером" (как вариант, поверхности смазать краской, после высыхания разъединить, при разломе будут видны места выступов металла на обоих поверхностях) Чтобы метки не стирались, процарапать по контуру шилом, после чего обработать поверхности шарошками до получения полной стыковки.

2 Метод. Воспользоваться пластилином

1.Нанести пластилин на стыковочную зону и частично внутри каналов ГБЦ.

2. Присыпать мелкой стружкой, пылью идр. Разделительный материал, нужен чтоб не слиплись поверхности при стыковке.

3. Присоединить коллектор к ГБЦ и притянуть болтами до неполного выдавливания пластилина из щели. Должно остаться 0.5-1мм

4. Отсоединить коллектор и по отпечаткам будет видно где материал ГБЦ выступает.

5. Отчертить шилом и спилить шарошками лишнее.

6. Повторить процедуру для коллектора, так как первые 5 пунктов определяют зону выступания только ГБЦ.

Операции по выявлению мест обработки (съема металла), головки блока для лучшей стыковки с коллекторами.

3 Метод. Воспользоваться прокладкой коллектора. Прокладку необходимо приложить поочередно к поверхности стыковки ГБЦ и коллектора. При отчерчивании мест съема металла, обратить особое внимание, на точность совпадений отверстий крепления либо штифтов, так как они являются ориентирами.

Немного отклонюсь от темы и замечу, что весьма не лишним будет состыковать и сгладить все резкие уступы всех деталей находящихся на впуске, так как они создают весьма значимое сопротивление, потоку топливовоздушной смеси.

Детали создающие сопротивление на впуске для инжекторных или карбюраторных систем:

- Ступеньки стыковки дросселя с впускным коллектором и впускным трубопроводом

- Не совершенная форма дроссельной заслонки

- Не совершенная форма массового расходомера воздуха

- Не совершенная форма впускного коллектора

- Гофрированный впускной трубопровод

- Воздушный фильтр

- Стыковочное место карбюратора с впускным коллектором и термоизолирующей вставкой

Прилегающая поверхность выпускного коллектора

Если выпускной коллектор имеет внутренние диаметры патрубков те-же, что и на головке блока цилиндров, то их так же необходимо состыковать. если отверстия труб выпускного коллектора значительно больше отверстий в головке блока цилиндров, то растачивать головку не нужно, ибо сея мера сделана специально, чтоб ограничить обратное давление с системы выпуска обратно в цилиндры. (выхлопные газы испытывают значительное сопротивление, встречаясь с ступенькой образованной меньшим отверстием на головке блока.)

Увеличение впускных и выпускных каналов

Увеличение диаметра впускных и выпускных каналов уменьшает сопротивление движению газов, но так же уменьшается и скорость их движения. Что хорошо для высокооборотистых моторов и плохо для мотора без расчета его работы на высоких оборотах. Увеличение диаметра каналов малоэффективно, без увеличения диаметра клапанов. В связи с этим, нужно либо расточить и перепрессовать седла под большие клапана, либо расточить уже имеющиеся седла на небольшую величину, чтоб увеличить диаметр и в зоне клапана, а не только самих каналов.

Срезание части направляющей

Ножка впускного и выпускного клапана стоит посредине каналов, создавая значительное сопротивление на впуске и выпуске. Ситуация усугубляется наличием выступающей части направляющих втулок клапанов и приливом обтекающим их. В "жестком" тюнинге все выступающие части срезаются, а ножка клапана обтачивается на меньший диаметр. Ножку клапана не рекомендуется уменьшать меньше чем на 10%. Торчащий конец направляющей лучше обработать снаружи для получения более обтекаемой формы, так сложнее и менее эффективно с точки зрения наполнения, но срезая часть направляющей уменьшается ее длинна и сильно возрастает износ, особенно с использованием распредвала с увеличенным подъемом клапана. При полном срезании выступа направляющей, можно несколько скомпенсировать ее износ, путем замены обычных втулок на бронзовые, имеющие гораздо более высокую износостойкость чем обычные.

Обработанные направляющие клапанов, для обеспечения меньшего сопротивления потоку.

Полное срезание направляющих клапанов, для обеспечения еще более лучшего наполнения цилиндров. В ущерб долговечности клапанного механизма.

Что стоит полировать, что не стоит

Все детали находящиеся внутри камеры сгорания включая саму камеру и днище поршня, полировать однозначно стоит.

Детали камеры сгорания

Доработанный впускной и выпускной клапан.

Камера сгорания.

Днище поршня.

Невооруженным глазом не видно но под микроскопом, с виду гладкий металл выглядит, как горные массивы с массой выступов и впадин. Полировка сглаживает эти неровности тем самым фактическая площадь контактирующей поверхности уменьшается.

При полировке металла уменьшается площадь контакта сгоревших газов с поверхностями внутри камеры сгорания, благодаря чему уменьшается отдача тепла и газы при расширении смогут совершить больше полезной работы, ведь если температура газа понижается понижается и его давление, что ведет к потере мощности.

Более подробно ознакомиться с тепловыми потерями можно перейдя по ссылке >> Тепловые потери

Еще один плюс вытекающий из первого:

Так как тепла в металл уходит меньше, понижается температура рабочих поверхностей (поршня, клапанов, камеры сгорания) что благотворно сказывается на детонационной стойкости двигателя и стойкости к перегревам. Так-же, полировка и сглаживание всех острых углов, уменьшает аэродинамическое сопротивление при движении газов на впуске и выпуске. (особенно при прохождении через узкие щели, при начальном открытии впускного клапана, продувке, итд) Полировка препятствует отложениям нагара, уменьшает концентрацию напряжений, понижая возможность образования трещин в камере сгорания и клапанах.

Для тех кому полировка кажется трудным делом. Совет! Попробуйте полировать специальным фетровым кругом к болгарке. Стоит около 100 руб. На больших оборотах, с помощью обычной пасты гои, полировка идет очень быстро и доставляет массу удовольствия!

Что не стоит полировать

Впускные и выпускные каналы полировать не стоит. Во первых из за труднодоступности полировать внутренние каналы очень долго и нудно. Во вторых на впуске из за очень гладкой поверхности образуется пленка из бензина которая периодически срывается в поток образуя неравномерную работу двигателя на малых нагрузках. Особенно пагубно сказывается полировка для двигателя с карбюраторной системой питания и моновпрыска, так как топливовоздушная смесь движется через весь впускной тракт, полностью проходя по впускным каналам. Для каналов достаточно шлифованной гладкой поверхности, без ненужной, а иногда и вредной полировки.

Форма седел клапанов

Форма седел клапанов очень сильно влияет на процесс наполнения двигателя, особенно в моменты не полного открытия или закрытия клапана. Газам, приходится проникать через узкую щель и только хорошая аэродинамика клапана и фасок седел клапанов, может помочь, уменьшить сопротивление и позволить большему количеству топливной смеси попасть в цилиндры, либо помочь освободиться от отработавших газов.

Проще говоря плоскую и очень широкую заводскую фаску на седлах клапанов, можно превратить в более скругленную, добавив еще пару фасок а иногда и более. На рисунке ниже пример стоковой фаски I и обработанной, с образованием 3 фасок II. а впускное седло б выпускное. Ширина рабочей фаски подбирается исходя из диаметра клапана.

Несколько фотографий головки двигателя формулы один в разрезе. Очень хорошо видно и можно проанализировать форму седел клапанов болида. Фаски на ф1 фактически скруглены и обеспечивают идеальные условия для беcпрепятственных движений газов.

Итог. Естественно всех интересует результат от вышеперечисленных доработок и стоит ли браться за столь глубокое и сложное вмешательство в конструкцию двигателя. Результат зависит от многих факторов, но можно с уверенностью сказать, что мощность поднимется весьма и весьма заметно. На собственном опыте проверено, что качественно выполненный тюнинг головки двигателя, добавляет значительное количество лошадей, даже без использования более "резвого" распредвала. Так как используется стандартный распредвал, двигатель останется таким же эластичным и будет очень комфортно на нем передвигаться, в обычных режимах.

Мощность можно повысить на величины от 5 до 20% при том, что крутящий момент возрастет так-же во всем диапазоне рабочих оборотов двигателя. Хотя наверху прибавка будет выше. Если заменить распредвал, впускной коллектор, добавить наддув и др. то мощность возрастет гораздо выше, но это уже темы для других статей и там уже придется выбирать и анализировать гораздо больше параметров. Здесь же дан вариант классического тюнинга двигателя, связанного с усовершенствованием самой важной его части - ГБЦ читайте также >>увеличение мощности за счет степени сжатия

Продолжение следует!

Как поменять седло клапана: фото- видео инструкция

Клапаны вместе с сёдлами подвержены большим термическим нагрузкам, вследствие чего на них появляются дефекты, такие как трещины, пригары, раковины вследствие перегрева, либо в двигатель попадают посторонние предметы, которые повредят седло.

Извлечение седла

Сначала рассмотрим, как не надо делать, хотя некоторые гаражные гуру автомобилестроения рекомендуют делать именно так.

-сварка клапана + выбивание

Сначала старый ненужный клапан подгоняют под размеры седла, вставляют на посадочное сесто и приваривают клапан к седлу. Пока ещё не остыло, выбивают клапан, и он выходит вместе с седлом. За счёт разного расширения металлов- стали и алюминия- натяг уменьшается, когда остынет, будет не так легко выходить.

Почему так делать не надо ? При сварке нагревается вся головка и её непременно поведёт, она станет кривая и в дополнение к этому откроются скрытые трещины, там, где были внутренние напряжения металла (а они есть в любом случае). Потом будете удивляться, почему моя головка вдруг оказалась пробитой.

Выбор гаражных мастеров: простой и безопасный способ

Стачиваем фрезой седло насквозь с одного края. Седло ослабнет, потеряет натяг и само выпрыгнет из посадочного отверстия, даже не придётся его насквозь точить, доходя до посадочной плоскости, когда останется чуть меньше, чем 0,5 мм натяга уже не хватает, чтобы удержаться. Разомкнув кольцо, седло больше не сможет сопротивляться.

Фреза для дрели продаётся в любом строительном магазине, стоит не дороже, чем сверло, поэтому данный метод такой доступный.

Теперь, когда седло извлечено, надо подумать, что мы будем туда вставлять.

Заготовка седла клапана

Для всех популярных моторов предлагаются заготовки сёдел клапанов, как стандартных размеров, так и ремонтных, с увеличенным внешним диаметром. Для редких двигателей заготовки надо заказывать или изготавливать на заказ.

Такие заготовки достаточно дешёвые, если не нашлось для какого-то мотора, можно подобрать по размеру из имеющихся наименований. Но и не забывайте, что фирмы, производящие детали двигателя (Kolbenschmidt), в частности клапана, производят ещё и сёдла тех же размеров, так что спрашивайте в магазинах вашего города. После установки седло надо будет обработать- нарезать фаску под клапан.

Установка нового седла

Седло клапана правильно устанавливать с азотом, все другие методы не такие надёжные. В нормальном состоянии при комнатной температуре дивметр седла больше диаметра отверстия в головке, поэтому после установки получается некоторый натяг. Чтобы засунуть седло, его надо уменьшить в размере, для этого и нужен азот.

Азот в жидком состоянии сохраняет очень низкую температуру. Охлаждаясь в азоте, клапан сжимается в диаметре, и охладившись может свободно залезть в посадочное отверстие головки. В то же время, чтобы увеличить посадочное отверстие в головке, головку можно нагреть, тогда отверстие расширится и зазор увеличится. Если нагреть головку, то тогда не надо так сильно охлаждать седло, достаточно будет просто положить в морозилку и разницы температур будет достаточно.

Устанавливать седло без предварительной термической обработки нельзя, не будет достигнут необходимый натяг и седло выпадет в процессе эксплуатации.

При установке нужно забить седло, чтобы оно стало на место, сильно бить не надо, достаточно лёгких ударов.

Механическая обработка нового седла

На новом установленном седле надо нарезать фаску. Лучше всего это сделать на специализированном станке, так получится обработать наиболее точно. Это реализуется благодаря жёсткой центровке резца, чего невозможно добиться используя ручные шарошки.

Но если в вашей местности нет подобного оборудования, шарошки- это всё, на что вы можете рассчитывать. Если есть поблизости металлообрабатывающий цех, можно попробовать обработать клапана на фрезерном станке, результат вполне сойдёт.

На седле надо нарезать три кромки- внешнюю, внутреннюю и сверху них центральную, самую узкую, по которой седло будет соприкасаться с клапаном.

Особенности расточки каналов ГБЦ своими руками

string(10) «error stat»

Расточка каналов ГБЦ даёт превосходную возможность для повышения мощности автомобильного двигателя. Это потребует определённой доработки каналов впускного/выпускного типа, чтобы наполнение цилиндрических систем топливом претерпело значительные улучшения. Топливо проходит через каналы с очень большой скоростью, из-за чего любой дефект может замедлить поток.

Расточка головки блока цилиндров (ГБЦ) требует выполнения следующих этапов:

- Доработка (тюнинг) каналов – изменение диаметра, установление правильного радиуса креплений;

- Тюнинг сёдел клапанов;

- Точное совмещение коллекторных отверстий и каналов системы ГБЦ;

- Шлифовка поверхности.

Для выполнения данной деятельности требуются особые навыки и спецоборудование. В результате проведения этой работы двигатель становится мощнее в среднем на пятнадцать процентов.

Для чего это нужно?

Само понятие «расточка блока» подразумевает процесс восстановления геометрии цилиндров силового агрегата при помощи специальных станков. Главной предпосылкой к расточке блока является проведение капитального ремонта двигателя, однако сейчас процедура в основном проводится для увеличения его мощности.

Растачивать цилиндры при капитальном ремонте необходимо по той причине, что находящиеся в них поршни под воздействием высокого температурного режима, давления и прочих постоянных нагрузок, являются причиной нарушения геометрической формы цилиндров. Говоря проще от постоянного трения и высоких нагрузок цилиндр вместо идеально круглой формы, приобретает форму эллипса. Из-за этого поршень уже не может полностью прилегать к его стенкам, в результате чего образовывается значительный зазор, через который отработанные газы либо топливо проникают в картер, а моторное масло – в камеру сгорания.

Естественно, из-за всего этого силовой агрегат значительно теряет свою мощность, увеличивается потребление топлива и масла. Одним из верных признаков, свидетельствующих о необходимости проведения расточки двигателя, является увеличенный расход моторного масла. Помимо этого, следует обратить внимание на цвет отработанных газов. Если из выхлопной трубы начинает появляться сизовато-синий дым, не за горами капитальный ремонт силового агрегата.

Буквально несколько десятков лет назад невозможно было найти моторное масло либо охлаждающую жидкость хорошего качества, из-за этого возникали частые перегревы моторов. Доходило даже до того, что приходилось выполнять капремонт двигателя нового автомобиля спустя 30-50 тыс. км пробега. А агрегаты на грузовой и специальной технике приходилось восстанавливать намного чаще.

Сегодня ситуация изменилась кардинально. Современные смазывающие и охлаждающие жидкости позволяют значительно увеличить ресурс автомобильного двигателя. Сейчас средняя величина пробега до проведения капитального ремонта составляет примерно 200-250 тыс. км, причем, за год далеко не каждый автомобилист проезжает даже 12-15 тыс. км. Выходит, что этого ресурса силового агрегата должно хватить на более чем 15 лет эксплуатации. Далеко не каждое транспортное средство может выдержать столько.

Расточка блока в последнее время крайне редко применяется в качестве необходимой ремонтной меры. В основном эта процедура используется при тюнинге для увеличения объема и мощности двигателя. Но, во втором случае расточка проводиться лишь тогда, когда состояние стенок цилиндров позволяет ее выполнить. В этом случае необходима установка поршней с большим диаметром. Также для обеспечения корректности работы силового агрегата потребуется большее количество топливной смеси, поскольку его объем увеличится, соответственно, возрастет мощность.

Увеличение диаметра седла клапана

Одним из самых действенных видов тюнинга для головки блока, считается увеличение диаметра впускных и выпускных клапанов. Операция очень спецефическая требует подбора новых клапанов, седел клапанов и спецефического оборудования для совершения этой процедуры.

Эффект увеличения клапанов можно получить и методом расточки диаметра клапанного седла на некоторую небольшую величину (по обстоятельствам) Рабочее место уплотнения клапанов смещается при этом к краю тарелки клапана. Величина на которую по максимуму можно расточить седла зависит от конкретного двигателя, толщины и диаметра седла. Обычно чем меньше клапаны и чем совершеннее двигатель, тем на меньшую величину можно расточить седла. В любом случае если вы увеличите диаметр седла на 0.75 — 1.2 мм надежность двигателя от этого не пострадает, но пропускная способность увеличится, как от аналогичного увеличения диаметра клапана с седлами.

К стати, если внутренний диаметр седел увеличен, то не обязательно оставлять прежние клапана, можно заменить их на новые, с большим диаметром тарелки.

Какие моторы можно точить, а какие нельзя?

Как известно, блок цилиндров может быть изготовлен из чугуна либо алюминия. Первый вариант, несмотря на некоторые минусы, к которым относятся высокая масса и низкий теплоотвод, обладает хорошей прочностью и идеально поддается проточке. Алюминиевый блок, наоборот, намного легче и эффективнее отводит тепло.

Однако стенки его цилиндров покрывают специальным износостойким составом, из-за чего протачивать их не рекомендуется. Эта процедура попросту удалит покрытие со стенок, в результате чего цилиндры потеряют свою прочность и прослужат недолго.

Расточка с целью тюнинга двигателя

Форсирование – это другой вариант вмешательства в двигатель, он является не менее распространённым. Такое действие требует чёткого понимания того, зачем владельцу авто нужны тюнинг двигателя или доработка.

Например, если хонингование двигателя вы имеете возможность произвести своими руками, то расточка блока — делается сложнее. Если для хонингования распредвала необходимо немного оборудования: ручная хонинговальная головка и электродрель; то для расточки потребуется специальный станок для расточки блока цилиндров.

Плюсы и минусы расточки

Среди плюсов можно выделить следующее:

- Прибавка мощности

- Увеличение эксплуатационного ресурса

- Снижение потребления масла

- Увеличение компрессии

- Улучшение динамики работы агрегата

К минусам можно отнести:

- Снижение КПД двигателя

- Уменьшение размера стенок цилиндра, из-за чего мотор быстрее нагревается

- Нарушение заводских характеристик силового агрегата, которое может негативно отразится на прохождении ТО

Выступы седел клапанов

При установке седел клапанов в головку блока образуются уступы во впускных и выпускных каналах, из за несовершенства самой отливки и прямых цилиндрических форм седел. Места сопряжений стоковых деталей, обычно никак не обрабатываются. Даже если заводом предусмотрена обработка мест стыковки седел клапанов и головки блока, выполнена она посредственно с образованием новых уступов, так как обработка предусматривает лишь прохождение фрезой, что не дает необходимого качества при обработке сложных, изогнутых поверхностей. Сглаживание мест сопряжения тела головки блока с седлами клапанов, дает очень хорошие результаты, в плане уменьшения сопротивления потоку и как следствие повышения наполнения цилиндров двигателя.

Способы самостоятельной расточки блока

Выполнить эту процедуру в домашних условиях можно двумя способами, которые практически ничем не отличаются друг от друга. Заранее предупреждаем, что процесс самостоятельной расточки довольно трудоемкий, и после его проведения нельзя гарантировать идеальный результат.

Для выполнения первого способа расточки потребуется высокооборотистая электродрель, старый поршень и набор наждачной бумаги различной зернистости на влагостойкой, тканевой основе. Сам процесс можно описать так:

- в верхней центральной части поршня необходимо высверлить отверстие под шпильку, далее вставить и крепко затянуть ее;

- ножовкой по металлу необходимо сделать пропил в боковой части поршня, вставить в него край крупнозернистой наждачной бумаги, обернуть ей поршень и зафиксировать в том же пропиле;

- расточку следует начинать на минимальных оборотах, постепенно добавляя их. Во время расточки дрель нужно перемещать вверх и вниз плавными движениями;

- когда поршень, которым выполняется расточка, будет свободно проникать в цилиндр на 2/3, меняем наждачную бумагу на более мелкую и дотачиваем уже ей;

- после всех манипуляций следует «нулевкой» выполнить окончательную шлифовку;

Еще один способ при помощи деревянной заготовки, которая будет имитировать поршень. Для этого необходимо изготовить соответствующую оправку. Причем в диаметре она должна быть на 2-3 мм меньше поршня, и на 100-200 мм длиннее гильзы цилиндра. В заготовке также необходимо сделать боковой пропил для фиксации наждачной бумаги, а в верхней части по центру высверлить отверстие для воротка. Процесс выполняется по аналогии с первым способом. Единственное, что он более трудоемкий, поскольку выполняется вручную. В процессе проточки нужно периодически смазывать обрабатываемую поверхность цилиндра.

Равномерность расточки контролируется визуально, либо по заранее изготовленному шаблону, например, из того же дерева.

В качестве вывода стоит сказать, что это в принципе неплохой способ повышения мощности двигателя, пользоваться им или нет исключительно ваш выбор. Желательно для проведения данной процедуры обратиться к профессионалам, что все было значительно качественнее.

Стыковка коллекторов с головкой

Необходимость в подгонке внутренних поверхностей впускных и выпускных коллекторов, к аналогичным каналам головки блока, обуславливается неточным их изготовлением и отсутствием подгонки в процессе сборки на заводе изготовителе. Тем не менее гладкий переход от коллектора к каналам головки очень важен для хорошгего наполнения двигателя. Если убрать все уступы, то поток топливо-воздушной смеси, меньше встретит на своем пути препятствий и большее количество смеси попадет в цилиндры двигателя.

Прилегающая поверхность впускного коллектора

Прилегающие поверхности впускного коллектора и головки блока необходимо тщательным образом обработать до получения полной стыковки. Для начала желательно посадить коллектор на штифты, для жесткой фиксации коллектора относительно головки блока. Далее отметить места несостыковок «маркером» (как вариант, поверхности смазать краской, после высыхания разъединить, при разломе будут видны места выступов металла на обоих поверхностях) Чтобы метки не стирались, процарапать по контуру шилом, после чего обработать поверхности шарошками до получения полной стыковки.

2 Метод. Воспользоваться пластилином

1.Нанести пластилин на стыковочную зону и частично внутри каналов ГБЦ. 2. Присыпать мелкой стружкой, пылью идр. Разделительный материал, нужен чтоб не слиплись поверхности при стыковке. 3. Присоединить коллектор к ГБЦ и притянуть болтами до неполного выдавливания пластилина из щели. Должно остаться 0.5-1мм 4. Отсоединить коллектор и по отпечаткам будет видно где материал ГБЦ выступает. 5. Отчертить шилом и спилить шарошками лишнее. 6. Повторить процедуру для коллектора, так как первые 5 пунктов определяют зону выступания только ГБЦ.

Операции по выявлению мест обработки (съема металла), головки блока для лучшей стыковки с коллекторами.

3 Метод. Воспользоваться прокладкой коллектора. Прокладку необходимо приложить поочередно к поверхности стыковки ГБЦ и коллектора. При отчерчивании мест съема металла, обратить особое внимание, на точность совпадений отверстий крепления либо штифтов, так как они являются ориентирами.

Немного отклонюсь от темы и замечу, что весьма не лишним будет состыковать и сгладить все резкие уступы всех деталей находящихся на впуске, так как они создают весьма значимое сопротивление, потоку топливовоздушной смеси.

Детали создающие сопротивление на впуске для инжекторных или карбюраторных систем:

— Ступеньки стыковки дросселя с впускным коллектором и впускным трубопроводом — Не совершенная форма дроссельной заслонки — Не совершенная форма массового расходомера воздуха — Не совершенная форма впускного коллектора — Гофрированный впускной трубопровод — Воздушный фильтр — Стыковочное место карбюратора с впускным коллектором и термоизолирующей вставкой

Прилегающая поверхность выпускного коллектора

Если выпускной коллектор имеет внутренние диаметры патрубков те-же, что и на головке блока цилиндров, то их так же необходимо состыковать. если отверстия труб выпускного коллектора значительно больше отверстий в головке блока цилиндров, то растачивать головку не нужно, ибо сея мера сделана специально, чтоб ограничить обратное давление с системы выпуска обратно в цилиндры. (выхлопные газы испытывают значительное сопротивление, встречаясь с ступенькой образованной меньшим отверстием на головке блока.)

Вывод

Расточить двигатель, а точнее блок цилиндров, в большинстве случаев возможно, но автомобилисту рекомендуется обращаться к профессионалам, которые обладают достаточными знаниями и умениями, чтобы сделать все верно. Процесс расточки достаточно простой, но может выполняться как на аналоговом, так и цифровом оборудовании.

Поэтому, не стоит придумывать велосипед, и для проведения процесса рекомендуется обратиться к специалистам, а в противном случае, можно лишиться одного из главных узлов двигателя внутреннего сгорания.

Технологический процесс расточки

Как расточить двигатель? Этот вопрос задавали себе многие автолюбители. Технологический процесс расточки достаточной простой, но требует внимательности и понимания. Расточка внутренней части мотора, а точнее цилиндров, задача точная, поэтому такую работу желательно доверить профессионалам, которые разбираются. Рассмотрим основные позиции проведения расточки ДВС на аналоговом и цифровом оборудовании.

Аналоговая расточка требует постоянного вмешательства специалиста, поскольку именно он определяет, какой будет размер цилиндров после окончания проведения работ. Рассмотрим, последовательность действий:

- Блок цилиндров устанавливается на станину так, чтобы шпиндель размещался по центру цилиндра.

- В шпиндель устанавливается резец, которым собственно и будет проводиться расточка.

- Включается станок и шпиндель начинает опускаться, при этом режущим резцом растачивает цилиндр.

- Таким самым способом проводится расточка остальных цилиндров.

- После проведения процесса расточки, расточенной мотор, нужно будет хонинговать, а именно доведение поверхности до зеркального состояния.

Что не стоит полировать

Впускные и выпускные каналы полировать не стоит. Во первых из за труднодоступности полировать внутренние каналы очень долго и нудно. Во вторых на впуске из за очень гладкой поверхности образуется пленка из бензина которая периодически срывается в поток образуя неравномерную работу двигателя на малых нагрузках. Особенно пагубно сказывается полировка для двигателя с карбюраторной системой питания и моновпрыска, так как топливовоздушная смесь движется через весь впускной тракт, полностью проходя по впускным каналам. Для каналов достаточно шлифованной гладкой поверхности, без ненужной, а иногда и вредной полировки.

Увеличение впускных и выпускных каналов

Увеличение диаметра впускных и выпускных каналов уменьшает сопротивление движению газов, но так же уменьшается и скорость их движения. Что хорошо для высокооборотистых моторов и плохо для мотора без расчета его работы на высоких оборотах. Увеличение диаметра каналов малоэффективно, без увеличения диаметра клапанов. В связи с этим, нужно либо расточить и перепрессовать седла под большие клапана, либо расточить уже имеющиеся седла на небольшую величину, чтоб увеличить диаметр и в зоне клапана, а не только самих каналов.

Срезание части направляющей

Ножка впускного и выпускного клапана стоит посредине каналов, создавая значительное сопротивление на впуске и выпуске. Ситуация усугубляется наличием выступающей части направляющих втулок клапанов и приливом обтекающим их. В «жестком» тюнинге все выступающие части срезаются, а ножка клапана обтачивается на меньший диаметр. Ножку клапана не рекомендуется уменьшать меньше чем на 10%. Торчащий конец направляющей лучше обработать снаружи для получения более обтекаемой формы, так сложнее и менее эффективно с точки зрения наполнения, но срезая часть направляющей уменьшается ее длинна и сильно возрастает износ, особенно с использованием распредвала с увеличенным подъемом клапана. При полном срезании выступа направляющей, можно несколько скомпенсировать ее износ, путем замены обычных втулок на бронзовые, имеющие гораздо более высокую износостойкость чем обычные.

Тюнинг направляющих втулок клапанов

Обработанные направляющие клапанов, для обеспечения меньшего сопротивления потоку.

Полное срезание направляющих клапанов, для обеспечения еще более лучшего наполнения цилиндров. В ущерб долговечности клапанного механизма.

Читайте также: