Расточка блока коренных камаз

Обновлено: 27.04.2024

Восстановление блоков цилиндров двигателей

Блоки цилиндров относятся к классу корпусных деталей. У двигателей КамАЗ-740 блок цилиндров отливается V-образной монолитной конструкцией из серого чугуна СЧ 21-40, а крышки подшипников — из ковкого чугуна КЧ 35-10. Места посадки гильз цилиндров подшипников коленчатого вала и втулок распределительного вала точно обработаны.

При изготовлении блок цилиндров растачивается вместе с крышками коренных опор, поэтому крышки невзаимозаменяемые, их необходимо устанавливать на те места, с которых они были сняты. Картерная часть блока соединяется с крышками коренных опор поперечными болтами.

Блоки цилиндров после мойки подвергаются дефектации. Дефектации блоков производится на основании Технических условий на контроль, сортировку и восстановление деталей (табл. 11).

Возможными дефектами блока цилиндров могут быть:

- коробление поверхности сопряжения с головками цилиндров;

- деформация или износ гнезд под вкладыши коренных подшипников коленчатого вала и втулок распределительного вала;

- деформация или износ верхнего посадочного пояса под гильзу;

- износ резьбовых отверстий;

- пробоины стенок блока, трещины масляной магистрали и трещины перемычек и посадочных мест под гильзы.

Изношенные посадочные пояски в блоке под гильзы цилиндров растачиваются под ремонтный размер. Размеры посадочных поясков представлены в табл. 17.

17. Ремонтные размеры посадочных поясков в блоке под гильзы цилиндров

Посадочное отверстие, мм

Допустимый (без ремонта)

Изношенные внутренние поверхности отверстий под толкатели восстанавливаются развертыванием под ремонтный размер на радиально-сверлильном станке.

Поврежденные резьбы в блоке цилиндров восстанавливаются постановкой резьбовых ввертышей.

Блоки цилиндров, имеющие коробление поверхности сопряжения с головками цилиндров более 0,08 мм, восстанавливаются после установки блока цилиндров в приспособление шлифованием плоскости на горизонтальном плоскошлифовальном ставке до устранения коробления плоскости разъема.

Неплоскостность поверхностей головок цилиндров контролируется на поверочной плите щупом. Щуп, вставленный между головкой и поверочной плитой, по толщине должен быть не более 0,07 мм.

После восстановления блок цилиндров должен отвечать следующим техническим требованиям:

- при испытании на герметичность водой под давлением не менее 0,4 МПа подтекание воды не допускается;

- крышки коренных подшипников не должны быть разукомплектованы с блоком цилиндров.

Расстояние между осями коленчатого вала и промежуточной шестерни 157,5±0,03 мм, а распределительного вала промежуточной шестерни — 112,5±0,03 мм (замеряется индикаторным приспособлением).

Заварка трещин в блоках цилиндров

Трещины на стенках блока цилиндров завариваются или заделываются эпоксидными композициями.

Заварку трещин можно вести с подогревом или без подогрева. Перед заваркой концы трещин засверливаются сверлом диаметром 5 мм и только после этого разделываются по всей длине под углом 90—120 ° на 4/5 толщины стенки с помощью шлифовальной машинки.

Шлаковые включения и раковины не допускаются.

Заварка трещин без подогрева производится электродуговой сваркой постоянным током обратной полярности полуавтоматом А-547 электродной проволокой марки МНЖКТ диаметром 1,2 мм в среде аргона. В процессе заварки не допускается нагрев детали выше 60°С.

Режим заварки трещин: сила сварочного тока — 125—150 А; напряжение — 27—30 В; давление аргона у сварочной дуги — 0,3—0,5 МПа.

Для заварки трещин без применения защитного газа применяются электроды следующих марок: ПАНЧ-11, МНЧ-1, ОЗЧ-1, АНЧ-1, ЦЧ-3 и ЦЧ-4.

Режим сварки: сила сварочного тока — 130 А; напряжение — 36 В; твердость наплавленного слоя — НВ 170.

Заделка трещин в блоках цилиндров эпоксидной композицией

Заделка трещин эпоксидной композицией производится следующим образом:

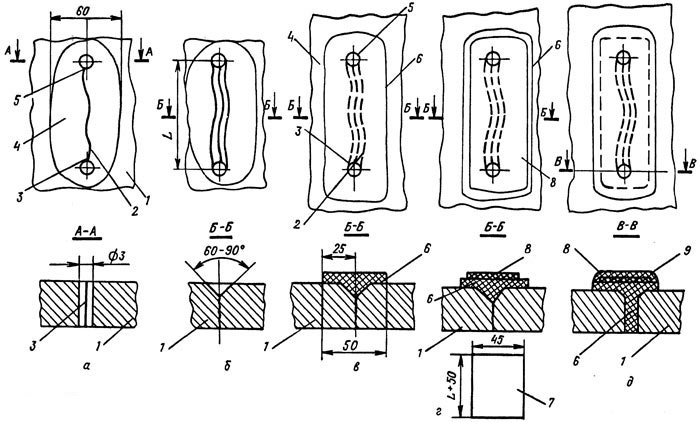

Рис. 40. Последовательность выполнения операций заделки трещин поврежденной детали:

а — сверление концов трещины; б — зачистка поверхности детали вокруг трещины, разделка трещины и обезжиривание на удалении до 300 мм от трещины; в — заполнение разделанной трещины клеевой композицией; г — укрепление клеевой композиции слоем стеклоткани; д — наложение верхнего слоя клеевой композиции; L — длина трещины; 1 — деталь; 2 — трещина в детали; 3, 5 — засверленные концы трещины; 4 — зачищенная поверхность; 6 — слой клеевой композиции; 7 — заготовка стеклоткани; 8 — укрепление слоя клеевой композиции стеклотканью; 9 — верхний слой клеевой композиции

Пробоины на стенке блока заделываются наложением заплат из стеклоткани толщиной 0,3 мм на первый слой эпоксидной композиции. Заплаты должны перекрывать пробоину на 15—20 мм. Сверху заплаты наносится второй слой эпоксидной композиции. После этого производится отверждение эпоксидной композиции.

Операционная карта заделки трещин клеевой композицией представлена в табл. 12, а последовательность выполнения операции показана на рис. 40.

12. Операционная карта заделки трещин на наружной стенке блока цилиндров клеевой композицией

Время операции, мин

Инструменты и приспособления

Сверление по концам трещины 2 отверстий диаметром 2—3 мм, установка пробок в отверстия

Электродрель, сверло диаметром 2—3 мм, шлифовальная машина

Медные или алюминиевые заглушки, изготовленные из проволоки

Снятие на трещине фаски под углом 60—90° на глубину 2—3 мм вдоль трещины по всей ее длине

Шлифовальная машинка с гибким валом

Шлифовальный круг зернистостью 46—60, твердостью СМ1, СМ2

Зачистка поверхности блока цилиндров на расстоянии 20—30 мм по обе стороны трещины до металлического блеска

Шлифовальная машинка с гибким валом и круглым диском-щеткой

Диск с металлической щеткой

Обезжиривание и просушка очищенного участка и трещины при температуре 20 °С

Ацетон, бензин, ветошь

Приготовление эпоксидной композиции

Шпатель, полиэтиленовый стаканчик

Эпоксидная смола, наполнитель — чугунный порошок, пластификатор ДБФ и отвердитель ПЭПА

Нанесение клеевой композиции на подготовленную поверхность

Наложение заплаты на нанесенный слой клеевой композиции

Заплата из стеклоткани

Нанесение на заплату окончательного слоя эпоксидной композиции

ВОССТАНОВЛЕНИЕ ПОСТЕЛИ КОЛЕНВАЛА

В процессе эксплуатации коренные опоры коленчатого вала испытывают значительные нагрузки, что приводит к погрешностям форм отверстий в любой из плоскостей в пределах 0,03..0,05 и если не принимать мер по устранению таких дефектов, то в процессе эксплуатации возникают более значительные повреждения:

- деформация привалочных плоскостей в блоке под установку крышек коренных опор;

- деформация подшипниковой крышки в результате перегрева;

- проворот вкладышей коленчатого вала с образованием глубоких вырывов и катастрофический износ отверстий;

- разрушение крышек подшипников коленвала.

Ремонт таких отверстий только расточкой не позволяет обеспечить высокие эксплуатационные характеристики, так как довольно сложно обеспечить стабильный размер и необходимые геометрические параметры отверстий по всем шейкам. Велика опасность прослабить отверстие, большие трудности обработки наваренного отверстия или имеющего наклеп после проворота вкладышей, высокая шероховатость обработанной поверхности ухудшает теплоотвод, этому также способствует наварка лентой и применение эпоксидных композиций. Поэтому с целью обеспечения минимальных геометрических погрешностей при ремонте отверстий опор коленвала, жесткого допуска и необходимой шероховатости следует применять в качестве финишной операции – хонингование.

Выпускаемые в настоящее время за рубежом станки для расточки коренных опор коленчатого вала дороги, а если сюда добавить инструмент и оборудование для хонингования, то получается довольно « круглая » сумма. Кроме того, импортные хонголовки для восстановления постелей коленвала в силу конструктивных особенностей имеют малый диапазон обработки, пониженную радиальную и осевую жесткость, применяются только дорогостоящие абразивные бруски импортного производства.

С целью восстановления коренных опор коленвала в номинальный размер с гарантированным качеством в ООО « Прецизион » разработана комплексная технология, изготавливается инструмент и оснастка для ремонта постелей любых блоков ДВС с любыми повреждениями, с обеспечением всех требований завода-изготовителя.

Во всех случаях при проведении ремонтных работ обязательно производится замер парных плоскостей в тоннеле блока под установку крышек подшипников. Операция производится с помощью контрольной оправки и щупа 0,02 мм.

При неплоскостности более 0,02 мм, плоскость необходимо обработать. Это можно сделать при помощи шабровки, на расточном или фрезерном станке, однако это очень трудоемко.

Поэтому, разработано и изготавливается приспособление "ПРЕЦИЗИОН Т", позволяющее фрезеровать эти плоскости с монтажом всей оснастки непосредственно на блоке.

Следует отметить, что неплоскостность имеют примерно 50% блоков, поступающих в ремонт, а если шейки перегреты или произошел проворот, то неплоскостность в таких случаях бывает всегда и может достигать 0,3мм.

Операция подрезки плоскости (при выявлении неплоскостности) при ремонте постели должна производиться обязательно, так как при установке крышки на "косые" плоскости неизбежно деформируется крышка и блок. Неплоскостность на блоке практически всегда имеет следующий вид:

При креплении крышки блок деформируется и начинает испытывать крайне нежелательные для чугуна нагрузки на разрыв, поэтому очень часто блок после непродолжительной эксплуатации разрывается либо в районе масляного канала по центру, либо происходит разрыв блока с выходом трещин на боковые поверхности блока.

Очень страдают от этого блоки "КАМАЗ", на которых увеличена мощность, а жесткость блока конструктивно осталась прежней. Все это, а также недопустимые нагрузки, могут служить причиной выхода из строя как новых двигателей, так и двигателей прошедших ремонт.

РАССМОТРИМ НАИБОЛЕЕ ХАРАКТЕРНЫЕ ВИДЫ ПОГРЕШНОСТЕЙ КОРЕННЫХ ОПОР И ПОДГОТОВКУ ИХ ДЛЯ ПРОВЕДЕНИЯ ОБРАБОТКИ:

1. Самый распространенный случай. Отверстия на одной опоре коленчатого вала или на нескольких имеют деформацию от длительных знакопеременных нагрузок, в результате незначительного перегрева или других причин. Величина геометрических погрешностей не более 0,1 мм. При таких погрешностях коленчатый вал иногда вращается при укладке. Но эксплуатация двигателя с такими погрешностями неизбежно приведет к более серьезным повреждениям постели коленвала. В этом случае подготовка отверстия производится следующим образом:

- все крышки подшипников осаживаются на абразивной плите, либо на фрезерном или шлифовальном станке на 0,1..0,2 мм;

- крышки устанавливаются на место, болты затягиваются необходимым моментом;

- отверстия обмеряются нутромером. Отверстия должны иметь припуск на обработку в пределах 0,06-0,25 мм. В районе замков размер может быть в допуске готового отверстия.

2. В том случае, если погрешности превышают 0,1мм или необходимо заменить, например крышку коренного подшипника (в результате поломки или другой причины) применяется следующая технология:

- « неродная » крышка одна или несколько, осаживается на 0,5…1 мм на фрезерном станке, с последующей шлифовкой на абразивной плите, остальные - - крышки осаживаются на 0,1…0,2 (как в предыдущем случае);

- крышки устанавливаются на место;

- отверстия обмеряются нутромером на наличие припуска на обработку.

Часто встречаются случаи, когда в результате перегрева одна или несколько крышек опор коленвала деформируются, ее края выступают внутрь отверстия на 0,2…0,5 мм и она имеет большой боковой зазор в тоннеле блока (V-образные двигатели) поверхность отверстия в крышке имеет характерный синий цвет. Если крышка базируется на штифты, то происходит уменьшение межцентрового расстояния между штифтами в крышке, и она устанавливается на место с недопустимо большим натягом. В этом случае проводятся следующие операции:

- плоскость разъёма крышек обрабатывается « как чисто »;

- крышка (с базированием в туннеле) устанавливается на место, с помощью щупов определяются боковые зазоры с каждой стороны, крышки снимаются, и производится наварка боковых поверхностей (наварка самозащитной проволокой ПАНЧ-11 полуавтоматом без подогрева крышки и без углекислоты), с последующей их шлифовкой или фрезеровкой с обеспечением необходимой посадки ее в туннеле блока;

- крышки опор коленчатого вала (с базированием по штифтам) обрабатываются следующим образом: с помощью концевых мер вымеряется межцентровое расстояние штифтовых отверстий, расположенных в блоке. На фрезерном станке или расточном, обрабатываются отверстия увеличенного диаметра в подшипниковой крышке. На токарном станке изготавливаются ступенчатые штифты и устанавливаются на место.

3. Случай, когда провернулись вкладыши и отверстие имеет большой диаметр вкруговую , на поверхности видны глубокие вырывы и борозды. В этом случае часть отверстия, находящихся в блоке навариваются, крышка заменяется, а если нет возможности поставить другую крышку, то наваривается и крышка. Наварка (в случае сильного проворота) производится самозащитной проволокой ПАНЧ-11 полуавтоматом без подогрева блока и без углекислоты. Наплавленный слой имеет хорошую адгезию, практически отсутствуют поры, нет отбела чугуна, удовлетворительно обрабатывается твердосплавным резцом.

Когда износ не катастрофичный, то на постель или крышку наносится методом напыления порошковый материал С-01-11. При этом используется оборудование "ДИМЕТ" (мод. 405).

4. Случай, когда отверстия имеют большой плюс около плоскости разъёма (характерно для V- образных блоков). В этом случае крышки осаживаются на 0,5…1 мм. Часть отверстий, прилегающих к разъёму в блоке цилиндров, напыляются (навариваются).

Подготовленные таким образом отверстия коренных опор коленвала поступают на расточку всех шеек с одной установки с последующим хонингованием.

Обработка подготовленной постели производится следующим образом:

- торцевые плиты крепятся к торцам блока и на них устанавливаются люнеты;

- ролики устанавливаются на крайние опоры, но если они наварены, то используются соседние;

- борштанга укладывается на ролики и прижимается к ним;

- с помощью подвижных башмаков люнетов через втулки фиксируется положение борштанги, которое контролируется 4-мя индикаторами. Диаметры роликов выполнены так, что обеспечивается смещение оси борштанги вниз на 0,02мм.. При необходимости на блок устанавливается промежуточная опора (для предотвращения вибрации) с компенсатором деформации борштанги, который после фиксации промежуточной опоры снимается с блока;

- убираются индикаторы и ролики;

- « браслет » с настроенным резцом устанавливается и крепится на борштанге на обработку первой шейки;

- растачивается отверстие;

- « браслет » открепляется и переустанавливается для расточки соседней шейки. Таким образом производится расточка всех шеек за одну установку.

Расточка может производится одним оператором с помощью передвижного расточного привода "ПРЕЦИЗИОН ПП", либо с помощью электродрели - в этом случае работают два оператора.

" ПРЕЦИЗИОН ПП" имеет привод вращения через зубчатую ременную передачу от электродвигателя переменного тока, частотный преобразователь для бесступенчатого регулирования числа оборотов, регулировку по высоте, двухкарданную подвеску, педальный включатель оборотов, бесшумен и удобен в работе и может эксплуатироваться в любом помещении с твердым покрытием пола. Кроме того, "ПРЕЦИЗИОН ПП" при обработке (расточке) постелей среднеразмерных блоков на горизонтально-расточном станке "ПРЕЦИЗИОН П3", является его неотъемлемой частью и может осуществлять привод расточной борштанги с любого торца блока (гбц) в зависимости от конструкции растачиваемого узла.

При расточке с помощью электродрели один оператор удерживает дрель, второй производит подачу. Расточка наваренных (напыленных) отверстий производится за несколько проходов.

- открепляется и снимается расточной « браслет »;.

- борштанга снимается и производится замер диаметра отверстий всех опор, при необходимости производится повторная расточка опор, имеющих наименьший диаметр;

- снимаются люнеты, торцевые плиты и поддержка борштанги - блок готов к хонингованию;

- хонголовка заводится в отверстие и производится разжим брусков вручную с помощью ключа.

Привод при хонинговании осуществляется малооборотной дрелью через карданную подвеску; жесткий разжим брусков с хонингованием в режиме выхаживания обеспечивает высокую точность и необходимую шероховатость. Режущие бруски отечественного производства, их стойкость 200…300 блоков, после чего они заменяются в условиях потребителя. Бруски крепятся к колодкам эпоксидной смолой.

Хонингование производится с СОЖ- дизтопливом или отработкой (только при напылении "ДИМЕТ") с периодическим поливом из лейки, расход СОЖ- 100..200 мл на обработку одного блока.

Настройка хонголовки с одного диаметра на другой производится путем замены опорных шайб под опорными колодками. Например, после хонингования Ø100 ( КАМАЗ) необходимо хонинговать Ø11 1 ( МЕРСЕДЕС). Для этого необходимо подложить шайбы толщиной 5,5мм. (по 3 шайбы под каждую опорную колодку).

Подрезка торцов под упорные подшипники производится инструментом с радиальной подачей резца, обеспечивающего перпендикулярность обрабатываемых поверхностей относительно оси постели. Вся оснастка устанавливается и фиксируется в уже обработанной постели коленчатого вала.

Время расточки всех шеек, например блока КАМАЗ, (без наварки) занимает 10….15 мин. Если какая-то из опор наварена, то она обрабатывается за несколько проходов и время соответственно увеличивается.

Время хонингования при припуске 0,02…0,03 мм - 4…5 мин.

Общее время обработки постели коленвала, например КАМАЗ, (без наварки) - 2,5…3 часа и в основном это время настройки, замеров и т.д., с наваркой - 3,5…4 часа.

Данная технология не требует никакого специального оборудования, так как вся расточная оснастка (навесная оснастка) монтируется на блоке. Для менее габаритных блоков мы предлагаем станок "ПРЕЦИЗИОН П3".

В результате проведения расточки с использованием нашего оборудования обеспечиваются все требования завода-изготовителя (овальность, конусность не более 3..4 мкм, непрямолинейность не более 0,005) производится восстановление коренных опор в номинальный размер с минимальным смещением оси (0,02…0,03) и любыми повреждениями, успешно внедрена и эксплуатируется на многих крупных и малых предприятиях.

Инструмент и оснастка для обработки коренных опор состоит из хонголовки (в комплекте с шайбами на необходимый диаметр) и расточной навесной оснастки, состоящей из:

- расточной борштанги (используется и как установочная);

- комплекта установочных роликов для конкретного диаметра*;

- люнетов со втулками и индикаторами;

- « браслета » для установки резца в любом месте борштанги с оснасткой для настройки вылета резца;

- комплекта базовых втулок;

- комплекта опорных секторов для конкретного диаметра*;

- торцевых плит для конкретного блока**;

- приспособления для поддержки борштанги и компенсатора ее деформации;

- инструмента и оснастки для подрезки торцов под упорные подшипники с радиальной подачей резца;

- абразивной плиты с измерительной оснасткой;

- вспомогательной оснастки;

- фрезерного приспособления "ПРЕЦИЗИОН Т" (по дополнительному заказу);

- расточного привода "ПРЕЦИЗИОН ПП" (по дополнительному заказу).

* - позиции индивидуальны для каждого диаметра постели

** - позиции индивидуальны для каждой модели двигателя

Для обработки коренных опор различных диаметров изготавливаются хонголовки с диапазонами Ø50…Ø65; Ø63…Ø80; Ø78…Ø100; Ø98…Ø130 + спец.диапазон от 170мм.

РЕМОНТ И ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ СИЛОВЫХ АГРЕГАТОВ С ДВИГАТЕЛЕМ КамАЗ 740.11-240

В данном учебном пособии не рассматриваются особенности съема силового агрегата с автомобиля, его разборка, мойка узлов. Рассматривается состояние деталей силовых агрегатов 740.11 - 240 по результатам дефектовки и технологии их ремонта. Приводятся данные по исследованиям на ЗАО «Ремдизель».

БЛОК ЦИЛИНДРОВ В СБОРЕ

В картерной части развала блока цилиндров прилиты направляющие толкателей клапанов. Ближе к заднему торцу, между четвертым и восьмым цилиндрами, выполнена перепускная труба полости охлаждения для улучшения циркуляции охлаждающей жидкости. Одновременно она придает блоку еще и дополнительную жесткость. С целью увеличения циркуляционного запаса масла, на двигатель устанавливается масляный насос увеличенной производительности. Поэтому диаметры масляных каналов в блоке цилиндров существенно увеличены. В нижней части цилиндров заодно с блоком отлиты бобышки под форсунки охлаждения поршней. С целью установки на блок фильтра с теплообменником на правой стороне увеличены площадки и выполнены два дополнительных крепежных отверстия, а также сливное отверстие из фильтра. Комплектация и марка материалов составных частей приведена в табл. 5.1 .Возможные дефекты и способы ремонта также приведены в табл. 5.1.

Основой качественного ремонта служит тщательная дефек- товка: осмотр внешний, проверка состояния резьбы, замеры

Карта дефектации блока цилиндров

Наименование детали или сборочной единицы

Блок цилиндров в сборе с коренными крышками

СЧ 25 ГОСТ1412-85

Болт крепления крышки подшипника коленчатого вала

Сталь 40ХН2МА ГОСТ 4543-71

Болт стяжной крепления крышки М16х6дх70

Сталь 40ХН2МА ОСТ 4543-71

Болт стяжной крепления крышки 16-6gx95

Сталь 40ХН2МА ГОСТ 4543-71

Втулка промежуточных шеек распредвала

биметаллическая: сгаль 080-ВТ -Т-2-К-А ТУ-4-1207-82; бронза

не менее 60 HRB

не менее 65 HRB

гзмеры, мм предельно допустимый

Трещины, пробоины на стенках рубашки охлаждения, не выходящие на перегородки цилиндров, в количестве не более 3 на блок, но не более 2 на сторону

Продолжение табл. 5.1

То же, выходящие на перегородки между цилиндрами

Трещины длиной не более 30 мм, раковины в развале и на торцах блока, не захватывающие масляные каналы блока

Трещины, сколы бобышек под болты крепления головок, не выходящие на бурт под гильзу

Установить ввертыши на герметик

Трещины и сколы перемычек между отверстиями под гильзы и болт крепления головок цилиндров и на буртиках водоотводящих отверстий глубиной не более 8 мм

Разделка трещины или скола на всю глубину, т.е. на глубину не более 8 мм

Трещины по бурту под гильзу по глубине окружности

Трещины и сколы резьбовых бобышек

- 1. Поставить ввертыш.

- 2. Наплавить.

Трещины в перегородках между цилиндрами на поверхности прилегания головок, не выходящие на нижнее посадочное место гильзы

Конец трещины засверлить диаметром 3-4 мм. Трещину заполнить клеящим составом под давлением и стянуть болтом

Трещина по бобышке болта крепления крышки

Место окончания трещи-

Продолжение табл. 5.1

подшипника коленчатого вала

ны засверлить, установить резьбовую вставку или ввертыш

Трещина по масляному каналу, выходящая на постель коленчатого вала

Место окончания трещины засверлить, установить резьбовую втулку на герметик

Трещины, обломы, срыв резьбы на поверхности крепления масляного насоса и на поверхности прилегания поддона

Заварить, зачистить заподлицо, сверлить отверстия, нарезать резьбу

Сколы по технологическим отверстиям глубиной не более 15 мм, по дуге не более 90 градусов, не выходящие на поверхность прилегания прокладки поддона

Сколы бобышек под установочные штифты передней крышки и картер маховика

Кавитационное разрушение в зоне крепления водяного насоса:

1. Заполнить кавитационные полости

Продолжение табл. 5.1

- 2. Расточить, установить чашечную заглушку.

- 3. Заварить.

Раковины, коррозия на плоскостях прилегания головок цилиндров:

- коррозия паро-водоотво- дящих отверстий не более 1,5 мм (3 огв.) на сторону от номинального расположения

- 1. Заварить.

- 2. Установить втулку.

- в местах прилегания уплотняющих выступов прокладки головки

- вне мест прилегания уплотняющих выступов прокладки головки

Кавитационные разрушения в зоне нижнего посадочного места пояса гильзы цилиндра, не выходящие в канавки

с установкой шаблона.

2. Восстановить эпоксидной композицией.

Износ, задир, прижог постелей коренных подшипников:

- не более Ш 100,3 мм

Обработать в ремонтный размер Ш 100,5 ь0 ' 04

Продолжение табл. 5.1

Расточить в размер Ш104 мм, приварить промежуточные вкладыши

Износ, задир втулок распределительного вала

Заменить втулки,с последующей расточкой в блоке

Износ, задир поверхностей под упорные полукольца

- 28

- -0,021

- 1. Обработать торцы в ремонтный размер

- 27,4

Смятие (скол) на грани паза под «усик»

Подварить, зачистить в размер 14^’ 2 мм

Залом шпилек, износ, срыв резьбы в разных местах

Удалить шпильку, установить ввертыш или резьбовую вставку

Окончание табл. 5.1

Срыв резьбы под рым- болт, скол или трещина на бобышке

Резьбу заглушить (забить, заварить). При сборке двигателя установить грузовой кронштейн под болты крепления головки цилиндров: дет.

№ 740.1002 053 - рым; дет.

№ 740.1002 058 - болт - 1 шт.

посадочных и сопрягаемых поверхностей с пометкой краской мест, подлежащих ремонту.

На всех блоках, бывших в эксплуатации, заменяются втулки под промежуточные опоры распредвала. У большинства блоков требуется расточка постелей коренных подшипников, которая производится в приспособлении, изображенном на рис. 5.2.

При износе коренных постелей более чем на 0 100,3 мм восстановить их расточкой в ремонтный размер не удается. Тогда постели с глубоким проворотом вкладышей растачиваются в размер 0 104 +0 ' 03 мм. В подготовленные постели устанавливаются промежуточные вкладыши с поджатием перед сваркой усилием порядка 50 кН (5000 кгс) и привариваются в соответствии с рис. 5.3.

Далее постель растачивается в размер 0 100 +003 мм при установке крышек 740.1005 152/140 номинального размера или в размер 0 100,5 +003 мм при установке ремонтных крышек. Выступание торцов Т промежуточных вкладышей под плоскостью разъема не допускается.

В случае глубокого проворота упорных полуколец необходимо восстановление торцов наплавкой. Для исключения выхода резца при окончательной расточке в зону отбеленного

Рис. 5.1. Дефекты блока цилиндров

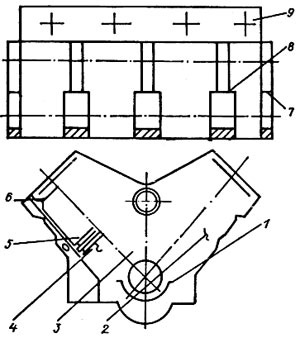

Рис. 5.2. Приспособление для расточки постели коренных подшипников и опор распределительного вала:

- 1 - основание; 2 - плита задняя; 3, 4 - прихваты;

- 5 - борштанга для расточки постелей распределительного вала;

- 6 - борштанга для расточки постелей коренных подшипников;

- 7 - плита передняя; 8, 10 - штыри; 9 - пластина для базирования блока чугуна следует предварительного расточить торцы 5-й постели до размера 25-26 мм, а диаметр проточки увеличить со 126 до 130 мм, после этого наплавить торцы самофлюсую- щейся проволокой ПАНЧ-11 0 1,2 мм ТУ 4821-593-55 при силе тока 1=100-120 А и напряжении 11д=16-18 В, защитив постели медной оправкой, а линию разъема блока и крышки подшипника - медной пластиной.

Наплавку производить короткими участками длиной 30-50 мм с проковкой каждого участка сразу после обрыва дуги. Затем наплавленные поверхности зачистить заподлицо с торцами шлиф- машинкой ИП 2003 А абразивным кругом ПП63х20х20 марки 53С50НСГ2БУ ГОСТ23182-78. Для расточки торцов пятой коренной постели под упорные полукольца с обеих сторон одновременно необходима специальная резцовая головка (рис. 5.4).

Такой метод восстановления позволяет получить номинальные размеры, как по длине постели, так и по диаметру 126 мм.

Рис. 5.3. Схема промежуточной приварки вкладышей:

- 1 - основание постелей; 2 - промежуточные вкладыши;

- 3 - торец пятой постели; Д - диаметр расточки

Однако на практике в большинстве случаев проворот бывает только снаружи, что значительно упрощает восстановление.

Очень часто наблюдается скол (смятие) замка на пятой крышке. Для восстановления крышка снимается с блока, скол наваривается проволокой ПАНЧ-11 и затем зачищается шлиф- машинкой с кругом ППбОхб марки 38А-25НТ2БУ (заменять крышку 5-коренной опоры не допускается).

Значительное место среди дефектов блока цилиндров занимают разного рода трещины и кавитационные разрушения, показанные на рис. 5.1. Кавитационные разрушения нижних посадочных буртов под гильзу восстанавливают наплавкой проволокой ПАНЧ-11, используя медную закладку в канавки с последующей зачисткой наплавленных мест шлифмашинкой.

Восстановление зоны установки водяного насоса производится двумя методами в зависимости от степени разрушения. Если плоскостью крепления водяного насоса образовались полости глубиной 0,5 мм и более, местами выходящие на плоскость прилегания водяного насоса, такой блок целесообразно восстановить заполнением полостей клеем из группы эсмино-аминных составов, используя фторопластовую оправку 0 115,5 мм, антиадгезионную к этим клеям. После

Рис. 5.4. Схема резцовой головки для расточки торцов пятой коренной постели:

Для восстановления трещин на перегородках между 2, 3, 6 и 7 цилиндрами необходимо определить место окончания трещины с помощью керосина и мела, засверлить концы трещин сверлом 0 3-4 мм угловой пневмодрелью. Затем сверлится отверстие 0 8,7 мм перпендикулярно трещине на глубину 125 мм (рис. 5.5), затем отверстие рассверливается до 0 10,7 мм на глубину L+3 мм, где L - расстояние от стенки до трещины. Далее цекуется площадка 0 26 мм на глубину 2±0,5 мм под

Рис. 5.5. Ремонт трещин на перегородке между цилиндрами:

1 - блок; 2 - стяжной болт; 3 - технологическая пробка головку болта и нарезается резьба М10х1,25-6д за трещиной, нарезается резьба М12х1,25-6д глубиной 20±2 мм. Далее подготовленная под стяжной болт полость наполняется клеем из группы эсмино-аминных составов и технологическим болтом М12 клей вдавливается до выступания из трещины. После удаления технологического болта заворачивается болт М10х1,25 с крутящим моментом 60-70 Нм. Блок с трещиной на перегородках между 1 и 2, 3 и 4, 5 и 6, 7 и 8 цилиндрами необходимо восстанавливать со стороны развала, т.е. со стороны штанговой полости (рис. 5.5, Б-Б). При этом добавляется ряд операций, связанных со сверлением плоскости развала и установкой впоследствии заглушки.

Трещина на постели, переходящая в масляный канал, как правило, образуется при повороте коренных вкладышей. Дефектный канал рассверливается до 0 10,7 мм на глубину трещины, нарезается резьба М12х1,25-6Н, заворачивается резьбовая втулка с внутренним отверстием 0 7 мм до упора на клей эсмино-аминной группы, выступающая часть втулки высверливается и зачищается круглым напильником. Через сутки производится испытание на герметичность масляного канала.

При восстановлении блоков с трещиной по маслоканалу, выходящей в отверстие под втулки распределительного вала, через развал блока сверлится отверстие 0 14 мм до выхода в отверстие под втулку. При этом необходимо выдержать от торца блока размер 180±0,2 мм для отверстия № 4, размер 334±0,2 мм для отверстия № 3, размер 488±0,02 мм для отверстия № 2. Отверстие в развале затем глушится резьбовой пробкой. Испытание на герметичность маслока- налов обязательно.

Блоки с трещинами, выходящими в штанговую полость, не восстанавливаются. На бобышке блока под болт крепления крышки подшипника допускаются для ремонта трещины длиной 40 мм со стороны центральной масляной магистрали и не более 50 мм с противоположной стороны. Соответственно резьбовые ввертыши должны быть не более 50 и 60 мм.

Расточка блока коренных камаз

ТЕКУЩИЙ РЕМОНТ KAMA3-5320, 5410, 5511, 4310 ЦЕХОВЫЕ РАБОТЫ

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1.2.

РЕМОНТ ДВИГАТЕЛЯ КамАЗ-740

Общая трудоемкость — 1350,0 чел. мин Исполнитель — слесарь по ремонту автомобилей 5-го разряда

ОБОРУДОВАНИЕ, ПРИБОРЫ, ИНСТРУМЕНТ

Кран-балка подвесная 0=2,0 тс ГОСТ 7890—73; стенд для разборки-сборки двигателя мод. 9194—019, Р-770 или Р-776; стенд для разборки-сборки коленчатого вала мод. 410—009; расходометр ГОСТ 11988—72; стенд для испытания масляных каналов блока цилиндров на герметичность мод. 470.086; стенд для испытания водяной рубашки блока цилиндров на герметичность мод. 470.087; пресс гидравлический Р-337; алмазно-расточный станок мод. 2705; пневмогайковерт ИП-3113; установка для мойки деталей мод. 196 М или «Тайфун»; пистолет для обдува деталей сжатым воздухом С-417; нутромер индикаторный 18—50 ГОСТ 9244-75; шаблон 8151—4672 для проверки расстояния от коленчатого вала до ввервдша; шаблон на размер 0,5 мм; набор щупов № 2 ГОСТ 882-75; приспособление для замера расстояния от шатунной шейки коленчатого вала до торца уплотнительного выступа гильзы цилиндра мод. 8701—4434; приспособление для контроля удлинения шатунных болтов 7813—4045; набор цифровых клеймило типу 06—7804—4001—01—08; приспособление для проверки биения торца маховика относительно оси коленвала мод. ПРИ-1П ТУ 2—034—468—71; рукоятка динамометрическая мод. 131 М; ключ динамометрический мод. ПИМ-1754; подвеска для транспортировки и установки двигателя мод. 130.219.00.000.000; подвеска для снятия-установки гидромуфты привода в сборе с передней крышкой мод. 170.86; подвеска для коленчатого вала мод. 170.081; подвеска для снятия-установки маховика мод. 170.012; головки сменные 13, 17, 19, 24 мм ГОСТ 25604—83; удлинитель L=250 мм ГОСТ 25600—83; ключ с присоединительным квадратом ГОСТ 25601—83; отвертки 6,5 мм; 8,0 мм; 10,0 мм ГОСТ 17199—71; ключ гаечный кольцевой 13 мм ГОСТ 2906—80; молоток слесарный стальной ГОСТ 2316—77; молоток медный мод. ПИМ-1468—17—370; молоток из твердых пород дерева; зубило слесарное ГОСТ 7211—86; пассатижи специальные для снятия и установки пружинных стопорных колец И 801.23.000; пассатижи с удлиненными губками ГОСТ 17440—86; вставка специальная для отворачивания и заворачивания рым-болта; рычаг для поворота коленчатого вала двигателя 7829—4087 или 7829—4063; съемник крышки нижней головки шатуна И 801.17.000; съемник шестерни и заднего противовеса коленчатого вала И 801.01.000, съемник для снятия крышек коренных подшипников коленчатого вала И 801.18.000; съемник для снятия гильз И 801.05.000; съемник полумуфты отбора мощности 7700—4188; съемник подшипника с заднего конца коленчатого вала 7700—4186; съемник штифтов 3570; приспособление для расборки-сборки поршня с шатуном и кольцами 7822—4034; приспособление для снятия-установки поршневых колец И 801.08.000; приспособление для запрессовки гильз цилиндров в блок 7823—4021; оправка для установки поршня с поршневыми кольцами в гильзу цилиндров И 801.00.001—01; оправка для установки картера маховика 7890—4107; приспособление для регулировки тепловых зазоров двигателя И 801.14.000; оправка для снятия корпуса заднего подшипника привода ТНВД; латунная оправка для выбивания поршня в сборе из блока цилиндров; оправка с крючком для снятия заглушек шатунных шеек; оправка для снятия маслоотражателя с распределительной шестерней 7853—4084; оправка для выпрессовки втулки верхней головки шатуна (трубчатая Днар=49 мм, Двн = 40 мм, L = 100 мм); оправка для удаления и установки поршневого пальца в отверстие поршня и шатуна 7853—4045; переходная головка (присоединительный квадрат — отвертка); оправка для запрессовки подшипника в гнездо заднего конца коленчатого вала (трубчатая, Днар = 52 мм, 28

РАЗБОРКА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость —410,0 чел. мин

1. Установить подразборный двигатель на стенд для разборки, сборки.

(Кран-балка, подвеска, стенд).

2. Вывернуть рым-болт 16 (Рис. 1) передний, снять регулировочные шайбы 15.

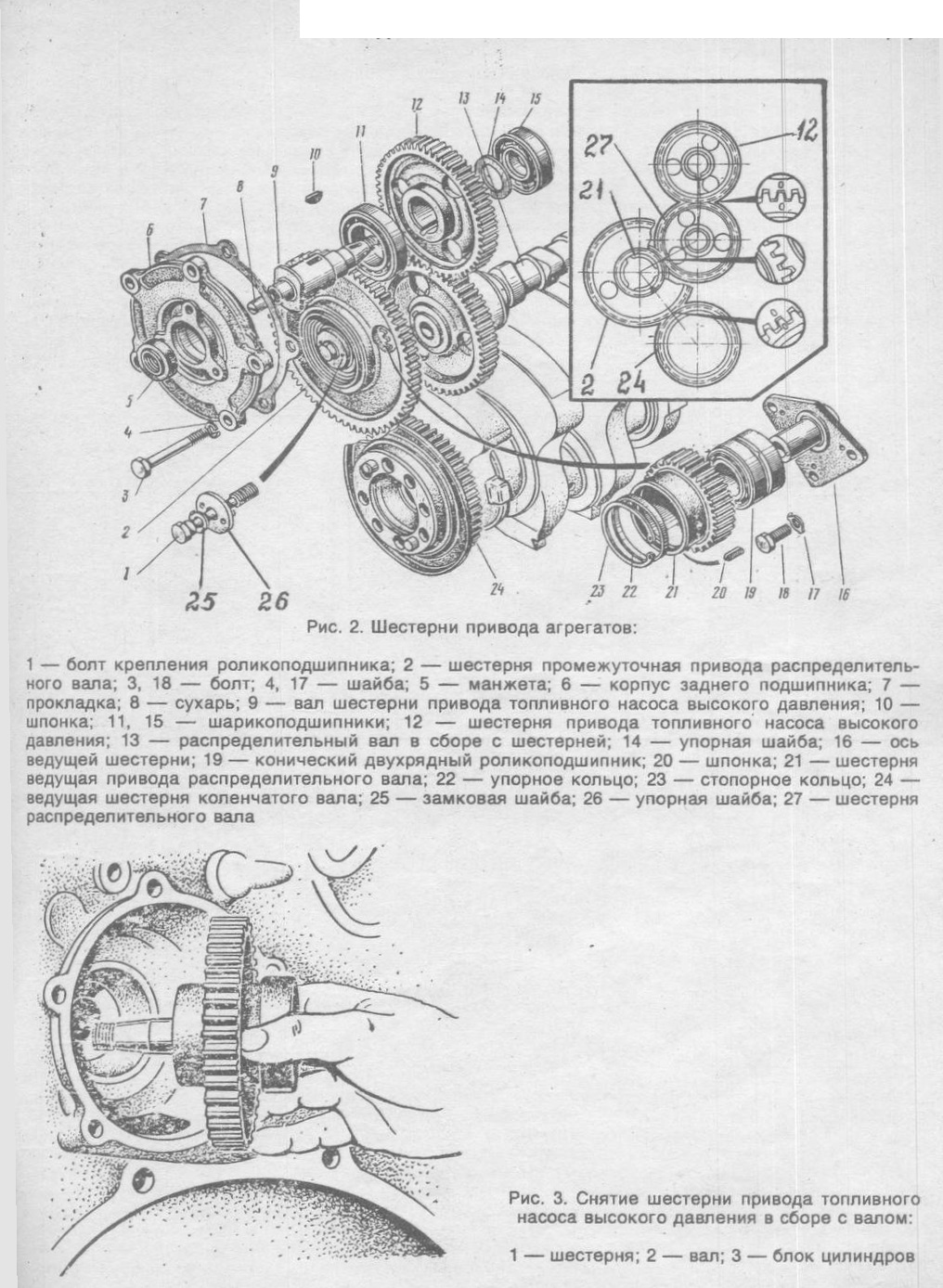

3. Отвернуть болты 3 (Рис. 2) с шайбами 4 крепления корпуса 6 заднего подшипника в сборе с манжетой 5, снять корпус 6 и прокладку 7 корпуса заднего подшипника привода ТНВД.

(Головка сменная 17 мм, ключ с п. к., оправка, молоток, отвертка 8,0 мм).

4. Снять шестерню 1 (Рис. 3) привода ТНВД в сборе с валом 2.

5. Отвернуть болты 13 (Рис. 4) с шайбами 25 крепления головки блока цилиндров и снять головку 31 блока цилиндров с клапанами 1 и 21 в сборе с блока цилиндров. (Головка сменная 19 мм, ключ с п. к.).

6. Снять уплотнительное кольцо 34 и прокладку головки цилиндра с блока цилиндров. (Лопатка для снятия прокладок).

7. Вынуть штанги толкателей в сборе из блока цилиндров.

8. Повторить работы 5—7 для остальных семи цилиндров.

9. Отвернуть болты 5 (Рис. 5) с шайбами 2 и 3 крепления выключателя гидромуфты к нагнетательному патрубку и снять выключатель 1 гидромуфты с двигателя. (Ключ гаечный кольцевой

10. Отвернуть болты 3, 49, 50 (Рис. 1) с шайбами 4, 5, 47, 48 крепления передней крышки 6 к блоку цилиндров 20, снять гидромуфту привода вентилятора в сборе с передней крышкой 6 и . прокладку 44 с переднего торца блока цилиндров. (Головка сменная 17 мм, ключ с п. к., лопаточка для снятия прокладок, кран-балка, подвеска для снятия установки гидромуфты привода в сборе с передней крышкой.

11. Вынуть вал привода гидромуфты.

12. Отогнуть усы замковых шайб 40 (Рис. 6), отвернуть болты 41 крепления с шайбами полумуфты отбора мощности к коленчатому валу и снять полумуфту 39 отбора мощности с коленчатого вала 7. (Зубило, молоток, головка сменная 17 мм, ключ с п. к., отвертка 6,5 мм).

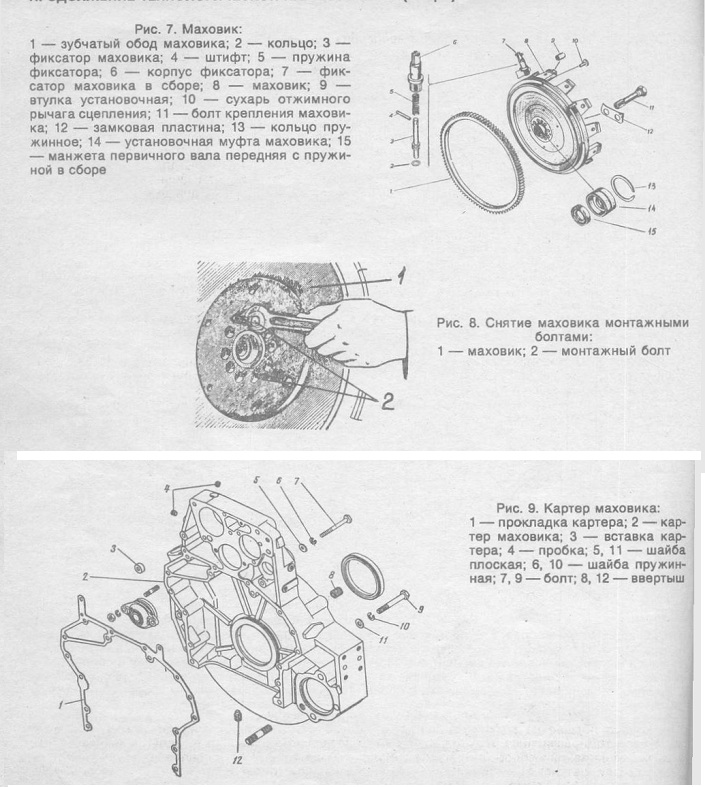

13. Разогнуть усики замковых пластин 12 (Рис. 7) болтов крепления маховика к коленвалу. Работу выполнять на двигателях до № 75800. (Зубило, молоток).

14. Отвернуть болты 11 крепления маховика. (Головка сменная 19 мм, ключ с п. к.).

15. Снять замковые пластины 12. Работу выполнять на двигателях до № 75800.

16. Завернуть два технологических болта 2 (Рис. 8) в отверстия маховика до упора в торец ступицы и снять маховик 1. Болты заворачивать попеременно на несколько оборотов. (Головка

сменная 17 мм, кран-балка, подвеска для снятия-установки маховика, ключ с присоединительным квадратом).

17. Отвернуть болты 7 и 9 (Рис.9) крепления с шайбами 5, 6, 10 и 11 картера маховика к блоку цилиндров, снять картер 2 маховика в сборе и прокладку 1 с блока цилиндров. (Головки сменные 17 и 19 мм, с п. к., лопатка для снятия прокладок).

18. Повернуть двигатель на стенде в верхнее положение картером блока цилиндров. (Стенд).

19. Повернуть коленчатый вал так, чтобы шатунная шейка 1-го и 5-го цилиндров находилась в нижней мертвой точке (НМТ). Отсчет нумерации шеек вести от передней части коленчатого вала. (Рычаг).

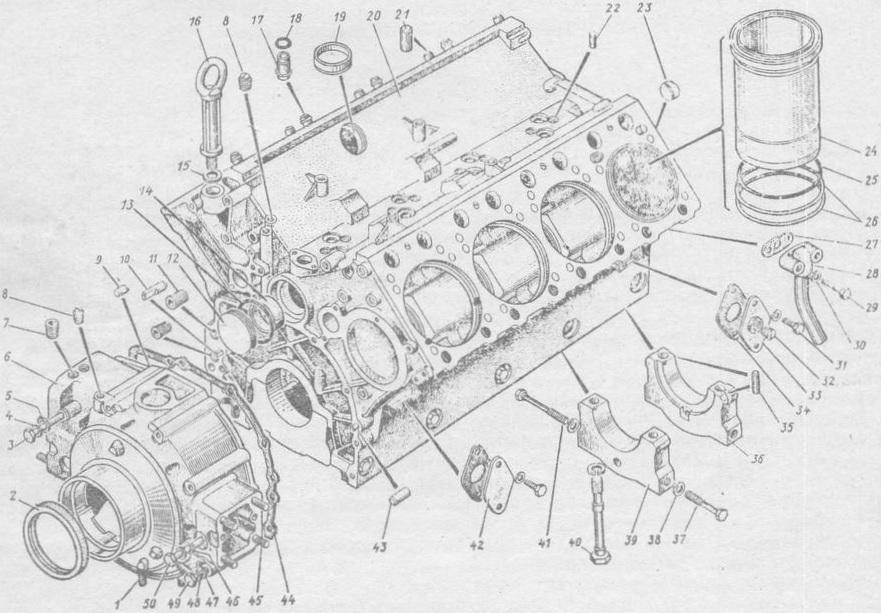

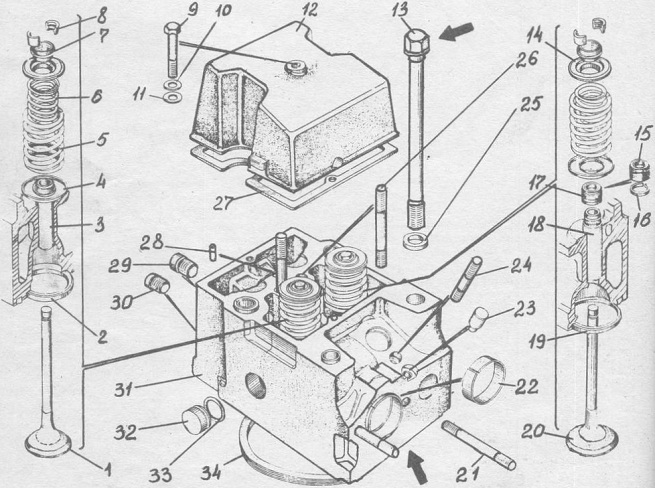

Рис. 1. Блок цилиндров с передней крышкой, гильза цилиндра:

1, 45 — шпилька; 2 — сальник передней крышки; 3, 29, 31, 37, 40, 41, 49, 50 — болт; 4, 30, 48 — шайба пружинная; 5, 38, 46, 47 — шайба плоская; 6 — крышка блока передняя; 7, 8, 11, 32 — пробка; 9, 10, 35 — штифт установочный; 12 — заглушка отверстия распределительного вала; 13 — кольцо уплотнительное; 14 — втулка распределительного вала; 15 — шайба регулировочная рым-болта; 16 — рым-болт; 17 — втулка с уплотнительными кольцами в сборе; 18 — уплотнительное кольцо втулки; 19 — заглушка чашечная; 20 — блок цилиндров; 21 — цилиндрический установочный штифт; 22 — штифт направляющий; 23 — заглушка чашечная; 24 — гильза цилиндра; 25 — верхнее уплотнительное кольцо гильзы; 26 — уплотнительное кольцо гильзы; 27 — прокладка; 28 — трубка! сливная; 33 — заглушка водяной полости; 34 — прокладка заглушки; 36 — задняя крышка; коренного подшипника; 39 — крышка коренного подшипника; 42 — заглушка водяной полости; 43 — штифт цилиндрический; 44 — прокладка передней крышки блока 30

Рис. 4. Головка цилиндра с клапанами:

1 — клапан выпускной; 2 — седло выпускного клапана; 3 — направляющая втулка выпускного клапана; 4 — пружинная шайба клапана; 5 — наружная пружина клапана; 6 — внутренняя пружина клапана; 7 — втулка тарелки; 8 — сухарь клапана; 9 — болт крепления крышки головки блока цилиндров; 10 — шайба плоская; 11, 25 — шайба; 12 — крышка головки блока цилиндров; 13 — болт крепления головки блока цилиндров; 14 — тарелка пружин клапана; 15 — уплотнительная манжета впускного клапана; 16 — кольцо манжеты; 17 — уплотнительная манжета впускного клапана в сборе; 18 — направляющая втулка впускного клапана; 19 — седло впускного клапана; 20 — клапан впускной; 21 — шпилька крепления патрубка выпускного коллектора; 22 — предохранительная втулка прокладки патрубка; 23 — опора скобы; 24 1— шпилька крепления скобы; 26 — шпилька крепления стойки коромысел; 27 — прокладка крышки головки блока цилиндров; .28 — штифт стойки оси коромысел; 29 — ввертыш крепления впускного коллектора; 30 — ввертыш крепления водяной трубы; 31 — головка блока цилиндров; 32 — заглушка головки блока цилиндров; 33 — уплотнительное кольцо заглушки; 34 — кольцо уплотнительное газового стыка

20. Отвернут!> гайки 11 (Рис. 10) болтов 9 крепления крышки 10 шатуна 1-го цилиндра к шатуну, установить на крышку шатуна съемник показанный на Рис. 11, снять крышку 10 (Рис. 10) шатуна, вынуть шатунные болты 9 и уложить их по порядку на верстак. Повторить операцию по снятию крышки шатуна 5-го цилиндра. На крышках шатунов должны быть выбиты номера цилиндров. (Головка сменная 19 мм, ключ с п. к., верстак слесарный, съемник крышек шатунов).

21. Повернуть коленчатый вал так, чтобы шатунная шейка 1-го и 5-го цилиндров находилась в верхней мертвой точке (ВМТ), легкими ударами молотка через оправку по приливам под болты крепления крышки шатуна 5-го цилиндра выбить поршень 6 в сборе с шатуном 8 и кольцами 2, 3 и 13 из блока цилиндров и уложить на верстак. Повторить операцию для снятия поршня в сборе для 1-го цилиндра. На шатунах должны быть выбиты номера цилиндров. (Рычаг для поворота коленчатого вала, верстак слесарный, латунная оправка для выбивания поршня, молоток).

22. Вынуть из крышки 10 шатуна и нижней головки шатуна 8 вкладыши 12.

23. Установить крышку 10 шатуна на шатун 8, установить болты 9 крепления и завернуть гайки 11. (Головка сменная 19 мм, ключ с п. к.).

24. Повторить работы 19—23 для снятия остальных 7 шатунов с поршнем в сборе.

25. Отогнуть усы замковой шайбы 25 (Рис.2), вывернуть болт 1 крепления с шайбами 25 и 26 ведущей шестерни 21 привода распределительного вала. (Молоток, зубило,- головка сменная 19 мм, ключ с п. к.).

26. Снять шестерню 21 привода распределительного вала в сборе с промежуточной шестерней 2 привода распредвала с оси 16 ведущей шестерни привода распределительного вала. (Съемник И-801.01.000).

27. Отогнуть усы замковых шайб 17, отвернуть болты 18 крепления с шайбами оси 16 ведущей шестерни привода распредвала и снять ось 16 с блока цилиндров. (Зубило, молоток, головка сменная 17 мм, ключ с п. к.).

28. Отвернуть стяжные болты 37 (Рис.1) крышек 36, 39 подшипника коленчатого вала. (Головка сменная 19 мм, ключ с п. к.).

Как делается ремонт и балансировка коленвала КамАЗ

Устройство

Устройство коленчатого вала КамАЗ включает в себя такие детали:

- Шатунные и коренные шейки, которые связаны между собой. У шеек шатунного типа меньший диметр. Они используются в качестве опоры.

- Противовес. Помогает уравновесить вес поршневой части и шатунов.

- Колено. Оснащено одной шатунной шейкой, которая находится между двумя щетками.

- Подшипники скольжения. Дают возможность шатунам в шейках и в механизме коленвала вращаться.

- Хвостовик, на который устанавливается маховик для отбора мощности с коленчатого вала.

- Фланец и щетки.

Разница между коленвалами КамАЗ разных моделей заключается в используемом материале изготовления (чугун или сталь), а также в количестве шатунных шеек.

Размеры и другие характеристики

Параметры и технические показатели коленчатого вала КамАЗ:

Сколько стоит

Цены коленвалов на рынке имеют сильный разброс:

- средняя цена нового коленвала составляет 35000 рублей;

- бу коленвал стоит в среднем 20000 рублей (цена зависит от состояния запчасти);

- китайский коленвал стоит 15000-30000 рублей (в зависимости от качества сборки).

Не рекомендуется покупать запчасти китайской сборки, так как их установка может привести к поломке автомобиля.

Внимание! В Москве участились случаи продажи китайских запчастей под видом оригинальных. Будьте внимательны при покупке, сверяйте все технические характеристики изделия.

Разновидности коленвалов Камаз

За последние годы ассортимент коленвалов, которые выпускает kamaz, существенно расширился. Сейчас заводом выпускаются дизельные и экологически чистые газовые двигатели, которые отвечают европейским стандартам качества. Для каждого из двигателей есть несколько видов коленвалов.

Коленвалы от разных двигателей иногда являются взаимозаменяемыми, а иногда нет. На сегодняшний день компания Камаз не предоставляет четких инструкций по разновидностям коленвалов, отсюда у владельцев большегрузов обычно возникает путаница по поводу того, какой коленвал нужен именно для его марки каmaза. Для решения этой проблемы ниже представлено описание коленвалов:

- их особенности;

- отличия друг от друга;

- возможности использования с разностандартными моторами.

Коленвалы, отвечающие стандарту Евро-0

К моторам, созданным по стандарту Евро-0, можно отнести стандартные дизельные движки большегруза 740.10 и двигатели обновленной версии 7403.10, 7408. Для производства коленвалов для этих моторов используется сталь стандарта 42ХМФА, которая прошла специальную обработку хромом и молибденом, и покрыта алюминием. Закаливание материала производства происходит высокочастотными токами на глубину 3 миллиметра. коленвалы имеют специальные заглушки. Такая модель коленвалов сейчас снята с производства.

Коленвалы, работающие для стандарта Евро-1

К двигателям, созданным по этому стандарту, можно отнести движки большегруза серии 740.11-240 и -260. Конструкция коленвалов этой серии не предусматривает заглушек. Сделаны они из металла стандарта 42ХМФА. Закаливание металла, как и в предыдущей модели, происходит с помощью ТВЧ, масленичные каналы имеют косую конструкцию. коленвалы этой серии имеют только один вид строения. Также на моторы этого стандарта подходят запчасти от КАМАЗа 740.

Коленвалы двигателей стандарта Евро-2

Двигатели, которые отвечают стандарту Евро-2, имеют различные радиусы кривошипа. Именно поэтому виды коленвалов для различных радиусов имеют серьезные отличия.

Диаметр кривошипа двигателей Камазов составляет 60 мм (R65). На них устанавливаются 2 типа коленвалов, которые отличаются друг от друга видом присоединения маховика:

- маховик закрепляется на 8 отверстиях, тип болтов при этом М14;

- маховик закрепляется на 10 отверстиях, тип болтов при этом М16.

2 типа деталей не могут заменять друг друга.

Радиус кривошипа двигателей Камаза также может составлять (тип кривошипа можно посмотреть на своих деталях) 65 мм. Для них подходят коленвалы, в которых маховик крепится 10 болтами М16. Детали взаимозаменяемы, но есть отличия в способе упрочнения:

- закаливание с помощью ТВЧ;

- упрочнение азотированием.

Коленвалы для стандарта двигателей Евро-3

Двигатели, которые отвечают стандарту Евро-3, достаточно малочисленны. Радиус кривошипа этих двигателей составляет 65 мм. При этом крепление маховика может быть выполнено по стандартной схеме на 8 или 10 болтов. Изделие закаляется токами высокой частоты. Их можно заменить другими коленвалами стандарта Евро-2 (которые также прошли обработку ТВЧ).

Для всех коленвалов способ крепления маховика находится в зависимости от вида установленного сцепления в автомобиле. При классической комплектации используется крепление маховика на 8 болтах М14. На новых моделях комплектации используется соединение маховика на 10 болтов М16.

Ремонтные работы

Неисправности коленчатого вала КамАЗ и способы их устранения:

- Повреждение коренных или шатунных шеек, деформация посадочных мест. В этом случае рекомендуется отшлифовать детали под ремонтный размер, нанести покрытие электродуговой наплавкой, приварить электроконтактную ленту.

- Износилась резьба на маслосъемном кольце. Необходимо углубить резьбу при помощи резца и отшлифовать шейку.

- Дефект шпонки, посадочного места и шарикоподшипника. В этом случае следует выполнить фрезерование под увеличенные параметры шпонок, сделать наплавку с последующей фрезеровкой шпонки, запрессовать втулки.

- Повреждение отверстий, предназначенных для крепежных штифтов маховика. Нужно сделать развертывание деталей под ремонтный размер.

Как снять подшипник

Чтобы с коленчатого вала снять подшипник, необходимо:

- Снять все узлы транспортного средства, которые мешают получить доступ к коленвалу.

- Убрать блок силового агрегата на стенд, который используется для ремонта двигателя.

- Снять маховик. Для комфортной работы на венец маховика рекомендуется установить фиксирующее устройство. Перед снятием положение механизма относительно блока мотора отмечают, а также делают маркировку, в какой последовательности были установлены крепежные болты.

- Убрать поддон картера и насос для масляной жидкости.

- Крышки подшипников и сами шатуны демонтировать. Их нужно снимать вместе с поршнями.

- Снять коленвал.

- Очистить посадочные поверхности.

- Снять подшипник.

Как отбалансировать

Порядок действий при балансировке:

Как установить

Установка вала коленчатого включает в себя следующие действия:

- Демонтаж крышки коренных подшипников из блока цилиндров.

- Откручивание стяжных и крепежных болтов.

- Подбор вкладышей коренных подшипников в соответствии с диаметром коренных шеек.

- Подбор колец упорного типа.

- Проверка вкладышей.

- Установка верхних вкладышей подшипников в цилиндрический блок, затем нижних и их смазка.

- Установка коленвала в транспортное средство.

- Установка головки шатуна.

- Прикручивание нижних и верхних полуколец.

- Чистка и смазка резьбы в отверстиях блока.

- Проверка момента затяжки болтов.

- Осмотр упорного подшипника на наличие зазора.

Сопротивление во время затяжки болтов должно нарастать без рывков, плавно.

Читайте также: