Замена головки блока цилиндров тойота

Обновлено: 02.05.2024

Головка блока цилиндров Тойота Королла 150

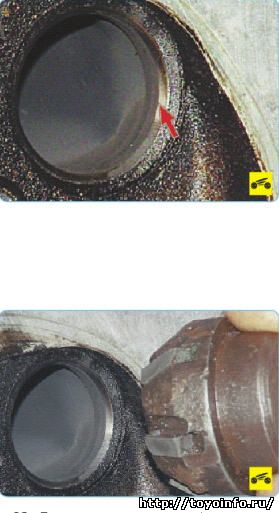

- упало давление в системе смазки двигателя. Причиной этой неисправности часто бывает повышенный износ шеек распределительного вала и гнезд подшипников распределительного вала в головке блока цилиндров. При износе гнезд заменяют головку блока в сборе, так как гнезда выполнены непосредственно в ее корпусе;

- стук клапанов, не устраняемый регулировкой зазоров в механизме привода клапанов. Может возникать из-за повышенного износа кулачков распределительного вала вследствие применения низкокачественного моторного масла или повреждения масляного фильтра.

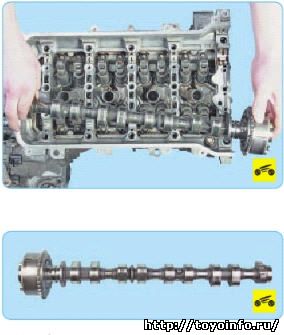

Работа по замене распределительного вала показана на примере двигателя 1ZR-FE. Замену валов на двигателях 1NR-FE и 4ZZ-FE проводите аналогично

Вам потребуются: ключи «на 8», «на 10», «на 13», «на 16», торцовые головки «на 10», «на 16», «на 18», ключи TORX Т8, TORX T14, бронзовая выколотка, опора под двигатель.

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Снимите брызговики двигателя

3. Снимите ремень привода вспомогательных агрегатов

4. Снимите двигатель

5. Снимите крышку головки блока цилиндров

6. Снимите цепь привода газораспределительного механизма

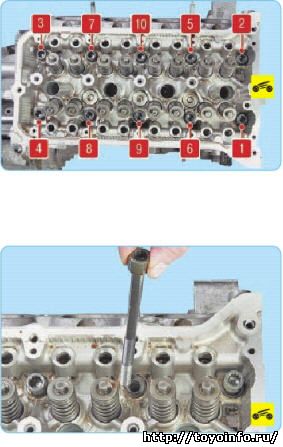

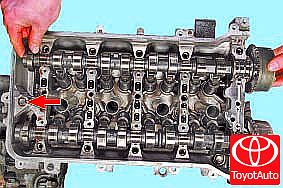

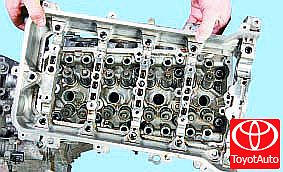

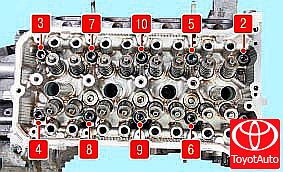

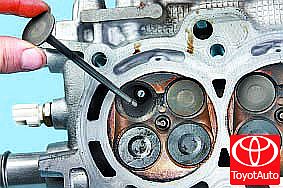

7. Ослабьте в указанном порядке затяжку двадцати пяти болтов крышек подшипников распределительных валов и выверните болты.

8. Снимите крышки подшипников распределительных валов.

9. Снимите распределительные валы впускных.

10. . и выпускных клапанов.

11. Осмотрите распределительный вал. Поверхности опорных шеек и кулачков должны быть хорошо отполированы и без повреждений. На рабочих поверхностях шеек не допускаются задирь, забоины, царапины, наволакивание алюминия от гнезд подшипников в голозке блока. Если на рабочих поверхностях кулачков обнаружены следы заеданий, перегрева, глубокие риски или износ в виде огранки, а также равномерный износ свыше 0,5 мм, замените вал.

Шлифовка кулачков распределительного вала для устранения ступенчатого износа запрещена, так как при изменении размеров профиля кулачков будут нарушены фазы газораспределения.

12. В мастерских, оборудованных специальными инструментами и приспособлениями, можно проверить радиальное биение шеек распределительных валов. При биении более 0,02 мм замените вал, так как его правка не допускается.

При установке нового распределительного вала рекомендуем заменить коромысла клапанов новыми. Перед первым пуском двигателя и для улучшения условий приработки рекомендуем добавить в моторное масло противозадирную антифрикционную присадку.

13. Установите распределительные валы в головку блока и все снятые детали в порядке, обратном снятию.

Если необходим ремонт головки блока цилиндров двигателя, снимите ее. В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов и их направляющих втулок, замене или шлифовке седел клапанов. Причем для выполнения работ, связанных с ремонтом направляющих втулок клапанов и седел, требуются специальные инструменты и оборудование, поэтому эти работы нужно выполнять

в специализированном сервисе. При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют.

Вам потребуются: ключи «на 10», «на 12», «на 14», свечной ключ, намагниченная отвертка (или пинцет) для снятия сухарей клапанных пружин, приспособление для сжатия клапанных пружин.

Процедура разборки, ремонта и сборки головки блока цилиндров показана на примере двигателя 1ZR-FE. Разборку, ремонт и сборку головки блока цилиндров двигателей 1NR-FE и 4ZZ-FE проводите аналогично.

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Снимите брызговики двигателя

3. Снимите ремень привода вспомогательных агрегатов

4. Снимите двигатель

5. Снимите впускную трубу

6. Снимите крышку головки блока цилиндров

7. Снимите выпускной коллектор

8. Снимите цепь привода газораспределительного механизма

9. Снимите распределительные валы газораспределительного механизма и выверните два болта

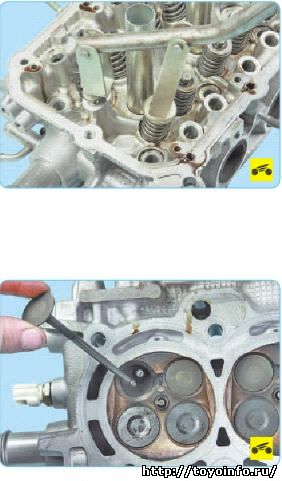

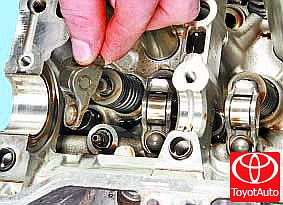

10. Снимите нажимные рычаги клапанов

11. Извлеките гидрокомпенсаторы.

На двигателе 4ZZ-FE снимите толкатели клапанов

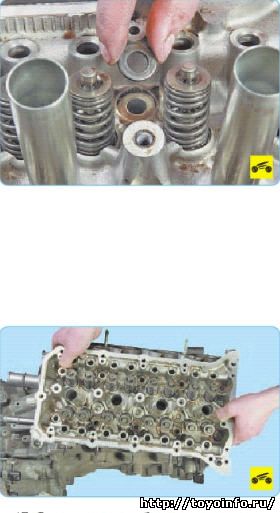

12. Подденьте отверткой.

13. . и снимите постель распределительных валов газораспределительного механизма.

14. Ослабьте в указанном порядке затяжку десяти болтов крепления головки блока цилиндров..

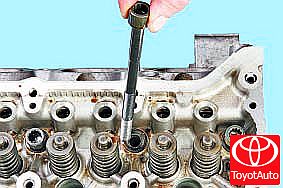

15. . окончательно выверните болты крепления головки, выньте их.

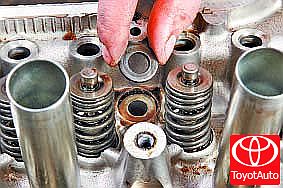

16. . и снимите установленные под болтами шайбами

Болты крепления головки блока обязательно замените новыми. Повторное использование не допускается.

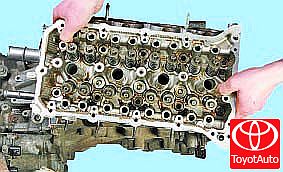

17. Снимите Головку блока цилиндров

18. Установите приспособление для сжатия пружин клапанов, сожмите пруж/ны, снимите сухари, тарелки пружин, пружины

19. . и извлеките клапаны из направляющих втулок.

20. Удалите смолистые отложения с верхней поверхности головки и из впускных каналов. Их можно размягчить и смыть керосином или дизельным топливом.

21. Очистите от нагара камеры сгорания и выпускные каналы. Удаляйте нагар круглой металлической щеткой, установленной в патрон электродрели.

Предварительно размочите нагар керосином. Соблюдайте осторожность: избегайте вдыхать пыль, образующуюся при чистке камер сгорания. Для предотвращения образования пыли периодически смачивайте нагар керосином.

22. Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

23. Удалите с поверхности прилегания головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

Запрещается очищать привалочную поверхность головки блока металлическими щетками или наждачной бумагой. Пользуйтесь лопаткой из твердого дерева или пластмассы, предварительно размягчив остатки прокладки растворителем.

24. После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

25. Проверьте с помощью щупа и металлической линейки, установленной на ребро, плоскостность поверхности прилегания головки к блоку в продольном и поперечном направлениях, а также по диагоналям. Если зазор между ребром линейки и поверхностью головки превышает 0,05 мм, замените головку.

26. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

27. Проверьте наличие деформации фланцев крепления впускной трубы и вьпускюго коллектора, деформированную головку замените.

28. Поврежденные резьбовые отверстия отремонтируйте прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

29. Определите износ направляющих втулок клапанов, измерив внутренний диаметр отверстия втулки, диаметр стержня клапана и по разности этих размеров определив зазор. Предельно допустимый зазор при износе для впускных клапанов составляет 0,10 мм, для выпускных - 0,15 мм.

30. Если зазор остается больше предельно допустимого значения и при установке новых клапанов, замените направляющие втулки. Заменяйте направляющие втулки в специализированной мастерской, располагающей соответствующими инструментами и оборудованием.

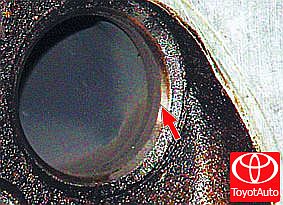

31. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и других дефектов. Седла клапанов можно заменить в специализированной мастерской.

32. Более значительные дефекты седел клапанов устраняют шлифовкой. Седла необходимо шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если не удается устранить значительные дефекты седел шлифовкой, замените седла.

33. Удалите нагар с клапанов и осмотрите их. Деформация стержня 3 (рис. 5.7) клапана и трещины на его тарелке 2 не допускаются. При наличии повреждений замените клапан. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска 1. Допускается шлифовка рабочей фаски клапанов (в ремонтных мастерских, располагающих соответствующим оборудованием). После шлифовки толщина цилиндрической части тарелки должна быть не менее 0,5 мм и не более 1,01 мм.

Чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

34. Проверьте концентричность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски, вставьте его в направляющую втулку и, слегка прижав к седлу, пооверните. По следам краски на фаске седла можно судить о концентричности расположения клапана и седла.

Клапан: 1 - фаска; 2 - тарелка; 3 - стержень; 4 - проточка

35. Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

36. Маслосъемные колпачки замените независимо от их состояния.

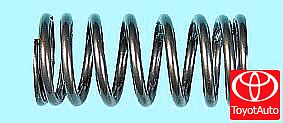

37. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допускаются. Номинальная длина пружины в свободном состоянии - 53,88 мм

38. Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

39. Установите все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию.

40. Прокладки головки блока цилиндров, впускной трубы и выпускного коллектора всегда заменяйте новыми, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

Снятие головки блока цилиндров 1NZ-FE и 2NZ-FE

5. Отсоедините выпускную трубу от выпускного коллектора, вывернув два болта и сняв две пружины. Снимите прокладку.

6. Снимите стойку выпускного коллектора, отвернув три болта.

7. Снимите выпускной коллектор.

а) Выверните четыре болта и снимите верхний теплозащитный экран.

б) Выверните три болта и две гайки, снимите выпускной коллектор и прокладку.

10. Отсоедините два шланга системы принудительной вентиляции картера.

12. Отсоедините жгут проводов двигателя от головки блока цилиндров.

а) Отсоедините разъем датчика температуры охлаждающей жидкости.

б) Отсоедините разъем датчика положения распределительного вала.

в) Отсоедините разъем клапана системы VVT.

г) Отсоедините разъемы форсунок,

д) Отсоедините два заземления,

е) Отверните две гайки и отсоедините защиту жгута проводов от двух кронштейнов впускного коллектора.

13. Снимите впускной коллектор.

а) Отсоедините шланг системы улавливания паров топлива.

б) Отсоедините шланг вакуумного усилителя тормозов.

в) Отверните три болта и две гайки, снимите впускной коллектор и прокладку.

14. Снимите датчик положения распределительного вала.

15. Снимите датчик температуры охлаждающей жидкости.

16. Снимите клапан системы VVT.

17. Снимите клапан системы принудительной вентиляции картера.

18. Снимите маслозаливную крышку.

19. Снимите крышку головки блока цилиндров.

22. Снимите звездочки впускного и выпускного валов.

Зафиксируйте гаечным ключом валы за шестигранный участок и отверните болты крепления звездочек к валам. Примечание :

не разбирайте звездочку системы VVT.

23. Снимите распределительные валы. Равномерно в несколько проходов ослабьте и выверните 19 болтов креп-пения крышек подшипников распределительных валов в последовательности, показанной на рисунке. Снимите девять крышек подшипников распределительных валов.

24. Снимите головку блока цилиндров.

а) Отсоедините верхний шланг радиатора от соединительной муфты.

б) Отсоедините шланг отопителя от соединительной муфты.

в) Равномерно ослабьте и выверните 10 болтов головки блока цилиндров в последовательности, показанной на рисунке. Извлеките шайбы.

Примечание :

деформация головки блока может быть следствием несоблюдения последовательности снятия болтов.

г) Выверните болт крепления трубки перепуска охлаждающей жидкости к головке блока цилиндров,

д) Снимите головку блока цилиндров с блока цилиндров и установите ее на деревянные бруски.

Примечание :

если головка блока цилиндров снимается с трудом, можно использовать отвертку, вставляя ее в газовый стык, как показано на рисунке. Старайтесь не повредить поверхности головки и блока цилиндров, а также прокладку головки блока.

Toyota Caldina 2.0 GT BEAMS 190 л.с. › Бортжурнал › Замена головки блока цилиндров

Я даже не знаю, как описать… было целое дело, целую жизнь прожила, можно сказать, а говорить и не хочется. Я счастливая-счастливая)).

Итак. У ремня ГРМ срезало зубцы, загнуло клапана. На машине этой езжу не я, я только обслуживанием занимаюсь и очень редко беру покататься, вот и получилось у двух нянек дитя без глаза в результате. Купила на дроме в Новосибирске контрактную гбц за 14 тыс. Ну и, понятное дело, прокладки, сальники, свечи, ремни, фильтры, жидкости.

Снимаем воздуховод, фильтр, короб, датчики, катушки, свечи, приводные ремни. Шкив коленвала (ну, сначала, понятное дело, колесо).

Домкратим двигатель и откручиваем левую подушку двс. Снимаем крышки ГРМ. Снимаем ремень ГРМ, приложив к болту натяжителя усилие согласно мануалу. Сливаем антифриз (чего я не сделала, только потом поняла, что балда). Снимаем все трубки охлаждения, которые идут к голове.

Снимаем клапанную крышку, проводку свечей и катушек.

Две трубки топливных, которые от рампы. Рампу.

Воздушные шланги с впускного коллектора. Снимаем впускной коллектор (без снятия клапанной крышки, проводки и рампы к гайкам его не добраться).

Клапанную крышку, впускной коллектор, новую ГБЦ — все моем и продуваем воздухом.

Откручиваем тепловую защиту выпускного коллектора, генератор, крепление генератора, щуп, выпускной коллектор вместе с креплениями (без них не снять его).

Чтобы добраться до болтов ГБЦ, надо снять распредвалы. Для этого — шкивы (4 болта крепления крышек распредвалов под ними). Не забываем снять клапан OCV перед этим. Шкивы откручиваются легко, если зафиксировать валы накидным ключом (большого номинала, купить пришлось). Крышки постелей распредвалов откручиваем в последовательности, указанной в мануале!

Далее откручиваем болты ГБЦ, тоже по схеме, указанной в мануале, в несколько приемов.

Снимаем ГБЦ, убедившись в том, что открепили все датчики (там сзади еще парочка, их не найдешь, если не знать, а потом начинается: ой, а что это голову не дает оторвать, дай-ка дерну посильнее))).

Поскольку в процессе снятия натрясла немного песка на блок, мыла его керосином, вынимала песчинки иголкой, выдувала все сжатым воздухом (пистолетом).

Болты ГБЦ оставила старые, были номинальной длины (сравнивала с новыми).

Ставим новую прокладку ГБЦ. Далее — установка в порядке, обратном снятию. ))

Коленвал проворачиваем так, чтобы все поршни были в среднем положении, чтоб в процессе установки ГБЦ не произошло неожиданной встречи.

Ставим новую ГБЦ. Она весит 28 кг, а мой нормальный вес — 46 кг, но я справилась! Одна! И это было круто). Вообще, большую часть работ пришлось выполнять, стоя на табуретке/брусе и на цыпочках, а иногда и вовсе залезая сверху на машину))), ибо я еще и мелкая.

Болты строго по схеме, тоже в три прохода. Момент указан в мануале, потом пометить (лаком для ногтей) и довернуть на 90 градусов.

Крышки постелей распредвалов тоже затягиваем с указанным моментом и в указанной последовательности.

Меняем сальники распредвалов заодно. Не забываем смазывать маслом (точнее, поливать из масленки) кулачки распредвалов, стаканы, постели распредвалов, ну и так далее. Чтоб не угробить посуху новую голову.

Затягиваем шестерни распредвалов, момент тоже в мануале, причем шестерню впускного фиг затянешь, туда динамометрический ключ не влезает, кузов мешает. Пришлось вытачиваеть специальный инструмент (то есть купить головку на 10 под динамометрический ключ и на наждаке срезать кусок соответствующей биты-шестигранника, миллиметровала долго, в итоге все влезло и затянулось).

Ну и дальше собираем все остальное. Если сомневалась, что вспомню, где какая трубка стоит или датчик, — фотографировала расположение перед снятием. Попутно заменила топливный фильтр еще. Выпускной коллектор на герметик (Viktor Reinz). Меняем прокладку клапанной крышки и прокладку под свечные колодцы. В идеале еще поменять уплотнительные кольца форсунок, но я поменяла только верхние, т.к. нижние (аналог) пришли не той формы((. Но ничего мимо не льет. Ставим форсунки аккуратно (у меня сначала одно колечко уплотнительное верхнее сморжопилось — и форсунка лила, пришлось снять, заменить колечко и поставить обратно).

Ремень ГРМ по инструкции.

Заливаем антифриз, меняем масло. Антифриз имеет смысл менять, пока впускной коллектор снят, ибо болт слива антифриза с блока находится прямо под ним, и с установленным коллектором откручивать-закручивать его неудобно.

Потом, когда все собрали, аккуратно вручную прокручиваем двигатель за болт шкива коленвала, проверяем, все ли правильно.

Вот тут у меня начались сюрпризы.

Сначала померили компрессию — а ее нету в одном цилиндре. Я впадаю ненадолго в истерику, потом ищем причину. Прокрутив коленвал так, чтобы клапана оказались в положении "полностью закрыты", дуем воздушным пистолетом во впускной и выпускной коллектор (откуда пойдет воздух, один человек дует, другой бегает, щупает рукой выхлопную трубу и отверстие в коробе воздушного фильтра), таким образом определяем, какой клапан зависает. У меня один выпускной не закрывался. Снимаем, соответственно, выпускной коллектор, эндоскопом смотрим, что за херня. Видно было, что клапан не гнутый, но равномерно не закрывается до конца. Догадалась, что что-то попало под распредвал/стакан. Сняла снова распредвалы — действительно, при манипуляциях с новой головкой стакан выпадал, регулировочная шайба сместилась из положенного ей углубления. Поставила на место, снова все собрала — есть компрессия!

Завожу машину — а она работает на двух цилиндрах! Я в шоке, но уже не в истерике, ничего, прорвемся. Обнаружила, что 1) плохо надела фишку одной из форсунок, 2) порвался резиновый защитный колпачок одной из катушек. Надела фишку, как следует, заменила катушку (б.у. 1500 р.) — все заработало!

Но неровно). Подсос. Попшикали карбклинером на шов впускного коллектора (ну то есть на место крепления той его части, которую я снимала, к той, которую я не снимала, — определился подсос. Я заново разобрала полмашины))), сняла коллектор и резиновую проставку, густо намазала все герметиком (думаю, в прошлый раз мало герметика положила), поставила обратно, собрала. Подсос не исчез!

Блин, думаю, я же ведро герметика туда положила! И тут один хороший диагност догадался засунуть руку за коллектор и обнаружить там трубочку, с которой слетела заглушка в процессе мыться и продувки коллектора, видимо. Оттуда и подсос. Зря второй раз снимала коллектор, выходит. Сколхозили заглушку — двигатель работает ровно, ура!

Еду на заправку, заправляюсь — и машина не заводится. После некоторых усилий и со снятой заглушкой впускного коллектора завелась. Думаю: неправильная заглушка, может, там датчик должен быть? Прочесываю интернет — нет, заглушка. Продолжаю ездить, она то заводится, то нет, а то вдруг начинается стрельба в выпускном коллекторе (позднее зажигание), если резко тапку в пол. Кончается тем, что среди ночи, заехав по делам в Москву я глохну посреди перекрестка — и завестись не могу. Была версия, что говнобензин (хотя при чем тут тогда хлопки в глушителе?). Сходила на би-пи, притащила 4 л бензина, кое-как завелась. Потом опять всю дорогу ехала — глохла, стреляла в глушитель временами, в общем, караул. Приехала домой в три часа ночи — самодиагностика выдала ошибку 12, датчик коленвала. Что за хрень, думаю. Знакомый диагност сказал, что мозги могут выдавать ошибку по одному датчику, а неисправен вовсе другой, и посоветовал начать с промывки клапана OCV. Но назавтра я опять не завелась. И полезла смотреть все фишки. И обнаружила, что в раздолбанной фишке датчика коленвала один провод вылез назад! Соответственно, контакт то есть, то нет, — вот вам и результат. Поставила провод на место, залепила фишку изолетной, закрепила — калдина поехала, как надо.

В общем, через тернии к звездам, победа! Машина летает. Масло, тьфу-тьфу-тьфу, пока не ест, проехала уже примерно 2500 км в режиме "тапку в пол", в основном.

Полюбила машину, сроднилась с ней, раздумала пока отдавать). Наслаждаюсь).

Пысы: Сначала запчасти шли довольно долго (зависла где-то прокладка выпускного коллектора), больше месяца ждала. Потом еще больше месяца разбирала-собирала, поскольку работаю без выходных+хозяйство на мне, и немалое, в общем, урывками, набегами, каталась все это время на прокатных машинах, вбухала в это дело кучу денег (потестила аж три, ярис, рио и логан, логан даже понравился) и на автобусах (особенно жесть — ехать на работу через Москву на двух автобусах и метро четыре часа кряду, зато можно по дороге коньячку бухнуть и книжку почитать).

И оно того стоило! Заниматься любимым делом — счастье. И вот это вот "она едет, и это сделал ты". Кайф.

Замена головки блока цилиндров тойота

Святослав , Киев (argo02@yandex.ru)

Явление и ремонт "дизельного" шума на старых (пробег 250-300 тыс.км.) двигателях 4А-FE.

"Дизелный" шум возникает чаще всего в режиме сброса газа или в режиме торможения двигателем. Он отчетливо слышен из салона при оборотах 1500-2500 об/мин., а также при открытом капоте при сбросе газа. Первоначально может показаться, что этот шум по частоте и по звуку напоминает звук неотрегулированных клапанных зазоров, либо болтающегося распредвала. Из-за этого желающие его устранить, часто начинают ремонт с ГБЦ (регулировка зазоров клапанов, опускание бугелей, проверка взведена ли шестерня на ведомом распредвале). Еще один из предложенных вариантов ремонта - замена масла.

Все эти варианты я испробовал, но шум остался без изменения, в результате чего я решился заменить поршня. Даже при замене масла на 290000 залил масло Хадо 10W40 полусинтетика. И успел вдавить 2 ремонтных тюбика, но чуда произойти не успело. Осталась последняя из возможных причин - люфт в паре палец-поршень.

Пробег моего авто (Toyota Carina E XL универсал 95 г.в.; английской сборки) составлял на момент ремонта 290200 км (если верить одометру), более того, могу предположить, что на универсале с кондеем, двигатель объемом 1.6 л был несколько перегружен по сравнению с обычным седаном или хетчбэком. То есть время подошло!

Для замены поршневой необходимо следующее:

- Вера в лучшее и надежда на успех.

- Инструменты и приспособления:

1. Ключ торцевой (головка) на 10 (под квадрат на 1/2 и 1/4 дюйма), 12, 14, 15, 17.

2. Ключ торцевой (головка) (звездочка на 12 лучей) на 10 и на 14 (под квадрат на 1/2 дюйма (обязательно не меньший квадрат!) и из качественной стали. ). (Необходимы для болтов крепящих ГБЦ и гаек крепления шатунных вкладышей).

3. Вороток торцевых ключей (трещетка) на 1/2 и 1/4 дюйма.

4. Ключ динамометрический (до 35 Н*м) (для затяжки ответственных соединений).

5. Удлинитель торцевых ключей (на 100-150 мм)

6. Ключ накидной на 10 (для откручивания труднодоступных крепежей).

7. Разводной ключ для проворачивания распредвалов.

8. Пассатижи (снимать пружинные хомуты со шлангов)

9. Тиски слесарные небольшие (размер губок 50х15). (я в них зажимал головку на 10 и откручивал длинные винты-шпильки, крепящие клапанную крышку, а также с их помощью выпрессовывал и запрессовал пальцы в поршнях (см. фото с прессом)).

10. Пресс до 3 т. (для перепрессовки пальцев и зажатия головки на 10 в тисках)

11. Для снятия поддона несколько плоских отверток или ножей.

12. Крестовая отвертка с шестигранным жалом (для откручивания болтов бугелей РВ возле свечных колодцев).

13. Шаберная пластина (для очистки поверхностей ГБЦ, БЦ и поддона от остатков герметика и прокладок).

14. Измерительный инструмент: микрометр на 70-90 мм (для измерения диаметра поршней), нутромер, настроенный на 81 мм (для измерения геометрии цилиндров), штангенциркуль (для определения положения пальца в поршне при запрессовке), набор щупов (для контроля зазора клапанов и зазоров в замках колец при снятых поршнях). Еще можно взять микрометр и нутромер на 20 мм (для замера диаметра и износа пальцев).

15. Фотоаппарат цифровой - для отчета и дополнительной информации при сборке! ;о))

16. Книга с размерами ЦПГ и моментами и методиками разборки и сборки двигателя.

17. Шапка (чтобы масло при снятом поддоне не капало на шевелюру). Даже если поддон давно снят, то капля масла, собиравшаяся капнуть всю ночь, капнет именно тогда, когда Вы будете под двигателем! Многократно проверено проплешиной.

- Материалы:

1. Очиститель карбюратора (большой баллончик) - 1 шт.

2. Герметик силиконовый (маслостойкий)- 1 тюбик.

3. ВД-40 (или другой ароматизированный керосин для откручивания болтов приемной трубы).

4. Литол-24 (для закручивания болтов крепления лыжи)

5. Ветошь х.б. в неограниченных количествах.

6. Несколько картонных коробок для складывания крепежа и бугелей распредвалов (РВ).

7. Емкости для слива антифриза и масла (по 5 литров).

8. Ванночка (с габаритами 500х400) (подставить под двигатель при съеме ГБЦ).

9. Масло моторное (согласно инструкции двигателя) в необходимом кол-ве.

10. Антифриз в необходимом кол-ве.

- Запчасти:

1. Комплект поршней (обычно предлагают стандартный размер 80,93 мм), но я на всякий случай (не зная прошлого машины) взял (с условием возврата) еще и ремонтный размер, больший на 0,5 мм. - 75$ (один комплект).

2. Комплект колец (взял оригинал тоже 2-х размеров) - 65$ (один комплект).

3. Комплект прокладок двигателя (но можно было обойтись одной прокладкой под ГБЦ) - 55$.

4. Прокладка выпускной коллектор/приемная труба - 3$.

Перед разборкой двигателя очень полезно помыть на мойке весь моторный отсек - лишняя грязь ни к чему!

Последовательность разборки опишу кратко:

. На этом месте во всех инструкциях идёт снятие минусовой клеммы аккумулятора, но я преднамеренно решил ее не снимать, дабы не сбрасывать память компьютера (для чистоты эксперимента). и чтобы время ремонта слушать радио ;о)

1. Обильно залил ВД-40 ржавые болты приемной трубы.

2. Слил масло и тосол, открутив снизу пробки и крышки на заливных горловинах.

3. Отстыковал шланги вакуум систем, провода датчиков температуры, вентилятора, положения дроссельной заслонки, провода системы холодного пуска, лямбда зонда, высоковольтные, свечные провода, провода форсунок ГБО и шланги подвода газа и бензина. В общем, все, что подходит к впускному и выпускному коллектору.

Далее пошло откручивание элементов двигателя.

1. Открутил клапанную крышку.

Далее полез в яму! В яме:

1. Снял защитный пластиковый поддон (только правую часть и частично открутил левую часть).

2. Снял приемную трубу (прокладки можно использовать повторно, если не перепутать. Я перепутал - пришлось одну поменять).

3. Поскольку доступ к поддону был ограничен из-за непонятного алюминиевого корыта, соединяющего коробку передач с блоком цилиндров, решил снять его. Открутил 4 болта, но корыто не вынималось из-за лыжи.

Снятие ГБЦ:

Как ни странно, но снять ГБЦ оказалось достаточно просто, открутив 10 болтов звездочной головкой на 10. Единственное, что я вовремя не открутил - патрубок водяной помпы (на котором масляный щуп крепится) и он держал ГБЦ.

В остальном, снятие ГБЦ прошло успешно. Я ее вытащил сам. Веса в ней не более 25 кг, но надо быть очень аккуратным, чтобы не снести торчащие - датчик вентилятора и лямбдазонд. Желательно прономеровать регулировочные шайбы (обычным маркером, протерев их предварительно ветошью с карбклинером) - это для случая выпадения шайб. Снятую ГБЦ положил на чистую картонку - подальше от песка и пыли.

Поршня:

Поршня снимал и ставил поочередно. Для откручивания шатунных гаек необходима звездочная головка на 14. Открученный шатун с поршнем перемещается пальцами вверх, до выпадания из блока цилиндров. При этом очень важно не перепутать выпадающие вкладыши шатуна.

Демонтированный узел я осмотрел и по мере возможности обмерял. Поршня менялись до меня. Причем их диаметр в контрольной зоне (25 мм от верха) был точно такойже, как и на новых поршнях. Радиальный люфт в соединении поршень - палец не ощущался рукой, но это за счет масла. Осевое перемещение вдоль пальца - свободное. Судя по нагару на верхней части (до колец) некоторые поршни были смещены вдоль осей пальцев и терлись о цилиндры поверхностью (перпендикулярной оси пальцев). Замеряв штангелем положение пальцев относительно цилиндрической части поршня, определил, что некоторые пальцы были смещены вдоль оси до 1 мм.

Старые пальцы имели заметный износ в зонах бобышек поршня (0,03 мм по отношению с центральной частью пальца). Выработку на бобышках поршней точно померять не удалось, но особой эллипсности там не было. Все кольца были подвижны в канавках поршней, а масляные каналы (отверстия в зоне маслосъёмных колец) свободны от нагара и грязи.

Перед запрессовкой новых поршней, я замерял геометрию центральной и верхней частей цилиндров, а также новые поршни. Цель - поставить большие поршни в более выработанные цилиндры. Но новые поршни были практически одинаковы по диаметру. По весу я их не стал контролировать.

Также я проверил зазоры в замках колец. Для этого компрессионное кольцо (вначале старое, потом новое) вставляется в цилиндр и опускается поршнем на глубину 87 мм. Зазор в кольце меряется щупом. На старых был зазор 0,3 мм, на новых кольцах 0,25 мм, что говорит о том, что кольца я менял совершенно зря! Допустимый зазор, напомню - 1,05 мм для кольца №1. Тут надо заметить следующее: Если бы я догадался отмечать положения замков старых колец относительно поршней (при вытаскивании старых поршней), то старые кольца можно было бы смело поставить на новые поршня в таком же положении. Тем самым, можно было бы сэкономить 65$. И время обкатки двигателя!

При снятом поддоне еще необходимо проверить осевой люфт коленвала (я этого не сделал), показалось визуально, что люфт очень малый… (а допустимый до 0,3 мм). При снятии - установке шатунных узлов, коленвал вращается вручную за шкив генератора.

Сборка:

Перед установкой в блок поршней с шатунами, цилиндры, поршневые пальцы и кольца, вкладыши шатуна смазать свежим моторным маслом. При установке нижних постелей шатунов надо проконтролировать положение вкладышей. Они должны стоять на местах (без смещений, иначе возможно заклинивание). После установки всех шатунов (затяжка моментом 29 Нм, в несколько подходов) необходимо проверить легкость вращения коленвала. Он должен вращаться руками за шкив генератора. В противном случае - надо искать и устранять перекос во вкладышах.

Установка поддона и лыжи:

Очищенный от старого герметика, фланец поддона, как и поверхность на блоке цилиндров, тщательно обезжиривается карбклинером. Затем на поддон наносится слой герметика (см. инструкцию) и поддон откладывается на несколько минут. Тем временем устанавливается маслоприемник. А за ним - поддон. Сначала наживляются 2 гайки по середине - потом все остальное и затягивается от руки. Позже (через 15-20 мин) - ключом (головка на 10).

Можно сразу поставить шланг от маслорадиатора на поддоне и установить лыжу и болт крепления передней подушки двигателя (болты желательно смазать Литолом - чтобы замедлить ржавление резьбового соединения).

Установка ГБЦ:

Перед установкой ГБЦ необходимо тщательно очистить шаберной пластиной плоскости ГБЦ и БЦ, а также фланец крепления патрубка помпы (возле помпы с задней части ГБЦ (тот, где крепится масляный щуп)). Желательно удалить из резьбовых отверстий масляно-тосольные лужи, дабы не расколоть при закручивании болтами БЦ.

Положить новую прокладку под ГБЦ (я немного промазал ее силиконом в зонах, близких к краям - по старой памяти многократного ремонта москвичевского 412-го двигателя). Промазал силиконом патрубок помпы (тот, что с маслощупом). Далее ГБЦ можно ставить! Тут надо отметить одну особенность! Все болты крепления ГБЦ со стороны крепления впускного коллектора - короче, чем со стороны выхлопного. Установленную головку затягиваю болтами от руки (с помощью головки-звездочки на 10 с удлинителем). Затем прикручиваю патрубок помпы. Когда все болты крепления ГБЦ наживлены - начинаю затяжку (последовательность и методика - как в книге), а потом еще контрольная затяжка по 80 Нм ( это - на всяк случай).

После установки ГБЦ идет установка Р-валов. Контактные плоскости бугелей с ГБЦ тщательно очищаются от мусора, а резьбовые крепежные отверстия - от масла. Очень важно поставить бугеля на свои места (для этого они промаркированы еще на заводе).

Положение коленвала я определил по метке "0" на крышке ремня ГРМ и зазубрине на шкиве генератора. Положение выпускного РВ - по штифту во фланце шестерни ремня. Если он вверху, то РВ в положении ВМТ 1-го цилиндра. Далее поставил сальник РВ на прочищенное карбклинером место. Шестерню ремня, я поставил совместно с ремнем и затянул крепящим болтом (головка на 14). К сожалению, ремень ГРМ не удалось поставить на старое место (заранее отмеченное маркером), но желательно было это сделать. Далее установил трамблер, предварительно удалив старый герметик и масло карбклинером, и нанеся новый герметик. Положение трамблера выставил по заранее нанесенной метке. К слову, что касается трамблера, то на фото показаны подгоревшие электроды. Это может являться причиной неровной работы, троения, "слабости" двигателя, а следствие - повышенный расход топлива и желание поменять все на свете (свечи, ВВ провода, лямбда-зонд, машину и т.п.). Устраняется элементарно - аккуратно сошкрябывается отверткой. Аналогично - на противоположном контакте бегунка. Рекомендую чистить раз на 20-30 т.км.

Рекомендация: перед запуском двигателя тщательно проконтролируйте топливную проводку (на соединениях) и зону ремней (на отсутствие там ветоши, ключей и проч.). ОТ ВИНТА.

Запуск был не мгновенным - надо было прокачать пустые емкости с топливом. Гараж наполнился густым масляным дымом - это от смазки поршневой. Далее - дым становится более горелый по запаху - это с выхлопного коллектора и приемной трубы выгорает масло и грязь… Далее (ежели все получилось) - наслаждаемся отсутствием "дизельного" шума. Думаю, полезно будет при езде соблюдать щадащий режим - для обкатки двигателя (хотя бы 1000 км).

Разборка, ремонт и сборка головки блока цилиндров Toyota Corolla

Если необходим ремонт головки блока цилиндров двигателя, снимите ее (см. «Замена прокладки головки блока цилиндров»). В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов и их направляющих втулок, замене или шлифовке седел клапанов. Причем для выполнения работ, связанных с ремонтом направляющих втулок клапанов и седел, требуются специальные инструменты и оборудование, поэтому эти работы нужно выполнять в специализированном сервисе. При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют.

Вам потребуются: ключи «на 10», «на 12», «на 14», свечной ключ, намагниченная от вертка (или пинцет) для снятия сухарей клапанных пружин, приспособление для сжатия клапанных пружин.

Процедура разборки, ремонта и сборки головки блока цилиндров показана на примере двигателя 1ZRRFE. Разборку, ремонт и сборку головки блока цилиндров двигателей 1NRRFE и 4ZZZFE проводите аналогично.

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Снимите брызговики двигателя (см. «Снятие и установка брызговиков двигателя»).

3. Снимите ремень привода вспомогательных агрегатов (см. «Проверка, регулировка и замена ремня привода вспомогательных аг регатов»).

4. Снимите двигатель (см. «Снятие и установка двигателя»).

5. Снимите впускную трубу (см. «Замена уплотнения впускной трубы»).

6. Снимите крышку головки блока цилиндров (см. «Замена прокладки крышки головки блока цилиндров»).

7. Снимите выпускной коллектор (см. «Замена прокладки выпускного коллектора»).

8. Снимите цепь привода газораспределительного механизма (см. «Снятие и установка цепи привода газораспределительного механизма»).

9. Снимите распределительные валы газораспределительного механизма (см. «Замена распределительного вала») и выверните два болта.

10. Снимите нажимные рычаги клапанов.

11. Извлеките гидрокомпенсаторы.

На двигателе 4ZZZFE снимите толкатели клапанов (см. «Регулировка зазоров в приводе клапанов двигателя 4ZZZFE»).

12. Подденьте отверткой.

13. …и снимите постель распределительных валов газораспределительного механизма.

14. Ослабьте в указанном порядке затяжку десяти болтов крепления головки блока цилиндров.

15. …окончательно выверните болты крепления головки, выньте их…

16. . и снимите установленные под болтами шайбы.

ПРЕДУПРЕЖДЕНИЕ

Болты крепления головки блока обязательно замените новыми. Повторное использование не допускается.

17. Снимите головку блока цилиндров.

18. Установите приспособление для сжатия пружин клапанов, сожмите пружины, снимите сухари, тарелки пружин, пружины (см. «Замена маслосъемных колпачков»)…

19. …и извлеките клапаны из направляющих втулок.

20. Удалите смолистые отложения с верхней поверхности головки и из впускных каналов. Их можно размягчить и смыть керосином или дизельным топливом.

21. Очистите от нагара камеры сгорания и выпускные каналы. Удаляйте нагар круглой металлической щеткой, установленной в патрон электродрели.

Предварительно размочите нагар керосином. Соблюдайте осторожность: избегайте вдыхать пыль, образующуюся при чистке камер сгорания. Для предотвращения образования пыли периодически смачивайте нагар керосином.

22. Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

23. Удалите с поверхности прилегания головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

Запрещается очищать привалочную поверхность головки блока металлическими щетками или наждачной бумагой. Пользуйтесь лопаткой из твердого дерева или пластмассы, предварительно размягчив остатки прокладки растворителем.

24. После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

25. Проверьте с помощью щупа и металлической линейки, установленной на ребро, плоскостность поверхности прилегания головки к блоку в продольном и поперечном направлениях, а также по диагоналям. Если зазор между ребром линейки и поверхностью головки превышает 0,05 мм, замените головку.

26. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

27. Проверьте наличие деформации фланцев крепления впускной трубы и выпускного коллектора, деформированную головку замените.

28. Поврежденные резьбовые отверстия от ремонтируйте прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

29. Определите износ направляющих втулок клапанов, измерив внутренний диаметр отверстия втулки, диаметр стержня клапана и по разности этих размеров определив зазор. Предельно допустимый зазор при износе для впускных клапанов составляет 0,10 мм, для выпускных – 0,15 мм.

30. Если зазор остается больше предельно допустимого значения и при установке новых клапанов, замените направляющие втулки. Заменяйте направляющие втулки в специализированной мастерской, располагающей соответствующими инструментами и оборудованием.

31. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и других дефектов. Седла клапанов можно заменить в специализированной мастерской.

32. Более значительные дефекты седел клапанов устраняют шлифовкой. Седла необходимо шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если не удается устранить значительные дефекты седел шлифовкой, замените седла.

33. Удалите нагар с клапанов и осмотрите их. Деформация стержня 3 клапана и трещины на его тарелке 2 не допускаются. При наличии повреждений замените клапан. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска 1. Допускается шлифовка рабочей фаски клапанов (в ремонтных мастерских, располагающих соответствующим оборудованием). После шлифовки толщина цилиндрической части тарелки должна быть не менее 0,5 мм и не более 1,01 мм.

Чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

34. Проверьте концентричность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски, вставьте его в направляющую втулку и, слегка прижав к седлу, проверните. По следам краски на фаске седла можно судить о концентричности расположения клапана и седла.

35. Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

36. Маслосъемные колпачки замените независимо от их состояния.

37. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допускаются. Номинальная длина пружины в свободном состоянии – 53,88 мм.

38. Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

39. Установите все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию.

40. Прокладки головки блока цилиндров, впускной трубы и выпускного коллектора всегда заменяйте новыми, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

Замена прокладки головки блока цилиндров Toyota Corolla

В чём состоит основная задача прокладки двигателя? В её уплотнении, а так же герметизации топливных, масляных, воздушных, газовых и остальных протоков. Прокладка гбц включает в себя три функции: она уплотняет целых три системы двигателя одновременно: каналы охлаждения, масляные каналы и в полостях цилиндров газораспределительную функцию.

Но к прокладке ГБЦ необходимо относиться с трепетом, так как требования к её качеству очень высокие. Сам ремонт ГБЦ toyota corolla весьма затратное дело, поэтому нужно следить за своевременной её заменой и не доводить до тяжёлого состояния. Запомните, что при любом ремонте двигателя прокладку нельзя вытащить и поставить на место, так как она используется только для одноразового применения, поэтому всегда нужно покупать новую.

Когда пора заменять прокладку ГБЦ

Абсолютно в любой момент может понадобиться замена прокладки двигателя, точно определить срок службы данного предмета нельзя, так как работа двигателя – дело непредсказуемое.

Признаки, по которым можно определить выход из строя ГБЦ:

- На месте, где состыкуется ГБЦ и блок заметна течь масла или охлаждающей жидкости;

- Когда Вы проверяете масло, на щупе видна некая эмульсия светло серого или белого цвета, это означает, что охлаждающая жидкость попадает сквозь неисправимую прокладку.

- Наблюдается белый цветы дыма, выходящий из выхлопной трубы. Это значит, что охлаждающая жидкость попала в цилиндр.

- Когда Вы проверяете расширительный бачок или жидкость радиатора, будет заметно масляное пятно, если его нет, значит, прокладка неисправна.

Необходимые инструменты для замены

- Ключ на 14;

- Ключ на 17;

- Ключ на 19;

- Торцевая головка на 14;

- Торцевая головка на 17;

- Торцевая головка на 19;

- Торцевая головка TORX М на 12;

- Удлинитель;

- Вороток;

- Динамометрический ключ;

- Пассатижи;

- Отвёртка с плоским лезвием.

Замена прокладки ГБЦ

Чтобы провести замену прокладки головки блока цилиндров на автомобиле Toyota Corolla необходимо проделать следующие манипуляции:

- Для начала необходимо снизить давление системы питания.

- Теперь нужно отсоединить провод «минус» от клеммы аккумуляторной батареи.

- Далее снимайте двигатель. Для этого необходимо снять его защиты, колёса, аккумуляторную батарею, воздушный фильтр и его шланг.

- Следующим шагом установите в положение ВМТ поршень первого цилиндра.

- Снимайте аккуратно крышку головки блока цилиндра.

- Теперь же необходимо снять распределительные валы механизма газораспределения, после чего выкрутить два болта.

- Далее снимите рычаги клапанов (нажимные).

- Поддевая отвёрткой распределительные валы механизма газораспределения, снимите их.

- Следующее, что Вам нужно сделать, это ослабить затяжку 10 болтов креплений головки блока цилиндра, после чего окончательно их выкрутить и вынуть.

- Снимите шайбы, которые находятся под болтами.

- Обязательно замените старые болты крепления на новые, так как их нельзя использовать повторно.

- Теперь постарайтесь снять головку блока цилиндров и её прокладку.

- После чего нужно очистить поверхности, находящиеся вокруг валов и головки блока.

- Главное, проверить блок цилиндра на отсутствие коробления, это можно сделать, поставив линейку ребрышком на поверхность блока сначала вдоль, потом поперёк, а затем по диагонали, после чего используя щуп, измерить зазор, находящийся между линейкой и блоком. Если зазор более 0,05 мм, прошлифуйте поверхность блока.

- Опираясь на ту же стратегию, проверьте саму поверхность головки блока, в случае, если зазор больше 0,05 мм стоит заменить головку блока цилиндров.

- Теперь устанавливаем эту головку в обратной последовательности снятию, учитывая некоторые факторы:

- удалите масло и охлаждающую жидкость из резьбовых отверстий;

- установка новой прокладки головки блока обязательна, нельзя использовать старую повторно;

- замените болты на новые и смажьте их моторным маслом;

- затягивать болты необходимо при холодном движке в следующей последовательности:

Читайте также: