Антикоррозийная обработка автомобиля хендай солярис

Добавил пользователь Дмитрий К. Обновлено: 05.10.2024

Антикоррозийная обработка автомобиля хендай солярис

Хендай Солярис. Антикоррозионная защита кузова

При повседневной эксплуатации автомобиля на лакокрасочное и антикоррозионное покрытие кузова воздействует агрессивная среда: противогололедные реагенты (в зимний период времени), песок, мелкие камни, вибрация и перепады температуры, которые вызывают появление микротрещин в защитном покрытии кузова, через которые вода и кислород проникают к поверхности металла. В результате воздействия на кузов агрессивной среды начинается процесс окисления металла (коррозия), который приводит к потере им прочностных свойств, а наличие в воде большого количества солей и кислот только ускоряет процесс окисления.

Коррозии больше всего подвержены пустотелые профили кузова, днище, нижние части дверей и стоек, а также соединения деталей кузова, в том числе места точечной сварки.

Наиболее быстро коррозия развивается в скрытых полостях и нижних частях кузова при попадании влаги, грязи, солей, кислот. В связи с этим в процессе эксплуатации автомобиля для дополнительной защиты внутренних поверхностей и скрытых полостей кузова наносят специальный антикоррозионный состав, а в соединения деталей - уплотнительные мастики.

Антикоррозионный состав, которым обрабатывают внутренние полости кузова и днище, должен отвечать следующим требованиям:

- содержать ингибиторы коррозии;

- равномерно распределяться по всей обрабатываемой поверхности и создавать защитную пленку, стойкую к вибрации и перепаду температуры;

- иметь хорошую адгезию с элементами кузова или ранее нанесенными покрытиями;

- быть совместимым с нанесенными ранее лакокрасочными покрытиями и антикоррозионными составами;

- сохранять свои физические и химические свойства продолжительное время под воздействием внешних факторов;

- содержать материалы, которые при обработке автомобиля отвечают нормам пожарной и экологической безопасности.

Автоконсервант «Мовиль» или «Мовиль-2» используется для обработки скрытых полостей. Рекомендуется обрабатывать полости через каждые 1-1,5 года. Автоконсервант допускает обработку поверхностей, ранее покрытых нигролом или другими маслами, а также ржавых поверхностей.

Защитный смазочный материал НГМ-МЛ применяется для обработки скрытых полостей. Этим материалом обработаны скрытые полости новых автомобилей.

Защитное пленочное покрытие НГ-216Б используется для покрытия частей автомобиля под кузовом.

Битумная противошумная мастика БПМ-1 применяется для защиты днища кузова от коррозии и для уменьшения шума. Толщина покрытия 1,0-1,5 мм.

Пластизоль Д-11А рекомендуется для защиты днища кузова от коррозии, абразивного износа и для шумоизоляции. Толщина покрытия 1,0-1,2 мм.

Пластизоль Д-4А предназначен для герметизации сварных швов.

Невысыхающая мастика 51-Г-7 используется для герметизации сочленений кузова.

Во внутренние полости антикоррозионное вещество напыляют способом воздушного и безвоздушного распыления.

При воздушном распылении требуется сжатый воздух под давлением 0,5-0,8 МПа, пистолет-распылитель с бачком, шланги и удлинительные насадки для пистолета. Лучшее качество покрытия достигается при безвоздушном распылении под давлением 4-12 МПа, которое позволяет распылять материалы значительной вязкости.

Для механической защиты арок колес от мелких камней и песка, помимо штатной защиты арок, устанавливаемой на заводе-изго-товителе, используют подкрылки из пластмассы, дополнительно установленные на автомобиль. Основные недостатки дополнительных подкрылков - сверление в крыле дополнительных отверстий для их крепления, ухудшение вентиляции колесных арок, скопление грязи и соли в местах выступания подкрылка над отбортовкой крыла. Для защиты лакокрасочного покрытия передней части капота и нижней части дверей применяют специальные антигравийные прозрачные самоклеящиеся пленки.

Подготовка и антикоррозионная обработка скрытых полостей кузова

Ввиду применения сложного технологического оборудования и необходимости высококачественного выполнения работ обработку скрытых полостей рекомендуется выполнять только на станциях технического обслуживания автомобилей.

Порядок выполнения операций для защиты от коррозии скрытых полостей следующий:

- установите автомобиль на подъемник, снимите детали и обивку, препятствующие доступу в скрытые полости;

- промойте водой температурой 40-50 °С через технологические и дренажные отверстия скрытые полости и низ кузова до вытекания чистой воды. Опускные стекла дверей должны быть подняты;

- удалите влагу, попавшую в салон и багажник, продуйте сжатым воздухом все места нанесения антикоррозионных составов;

- перегоните автомобиль в камеру нанесения антикоррозионного состава и установите на подъемник. Нанесите распылением антикоррозионный состав;

- опустите автомобиль с подъемника, очистите от загрязнений наружные панели кузова ветошью, смоченной в уайт-спирите.

Полная антикоррозийная обработка.

Делать или не делать дополнительную антикоррозийную обработку на современных автомобилях — спорный вопрос. Кто-то утверждает, что это зря выброшенные деньги, кто делает антикор чуть-ли не каждый год.

Мое мнение — делать нужно! Почему?

Есть у меня Ford Focus 2 2007 г.в. Отличный автомобиль. Форд дает гарантию от сквозной коррозии — 10 лет. (При условии не поврежденного ЛКП). Через 2 года после покупки хотел сделать антикор. Прочитал несколько тем на форуме, поучаствовал в дискуссиях, в общем — отговорили. И действительно, были у меня сколы на кузове до грунта, которые и через 2-3 года не ржавели. Я конечно, при возможности их подкрашивал.

Но прошло 11 лет и вот результат: Сгнили пороги.

Кроме порогов заменили передние крылья. Ржа полезла на задние арки.

Так вот, чтобы продлить жизнь кузова в будущем своего Соляриса решил сделать полную антикоррозийную обработку.

Где делал.

Делать решил в сертифицированном антикоррозийном центре DINITROL. Центр работает аж с 1998 года.

Срок более 20 лет внушает доверие. Хотя находится он от моего дома далековато, в 60 км. Записался за ранее. Вечером, на кануне, пригнал им машину и оставил. Все работы занимают 2 дня:

1й день — моют днище, сушат, разбирают и обрабатывают.

Далее машину оставляют на подъемнике или в боксе на всю ночь для просушки.

2й день — собирают. Отмывают кузов снаружи.

В конце второго дня я приехал за машиной. По рекомендации, 1-2 дня после обработки, желательно

не ездить по песку, гравию и лужам. А тут, как назло, "зарядил" дождь. Делать нечего, поехал медленно и аккуратно, объезжая лужи и действуя на нервы другим участникам дорожного движения.

Мастер предложил осмотреть кузов, ещё раз, когда станет сухо. И если где-то состав смоет, они ещё раз промажут эти места.

А вообще, по рекомендации центра нужно приехать на осмотр через год. (желательно летом в теплую, сухую погоду). Ребята осматривают днище автомобиля и где необходимо проводят дополнительную обработку. На сегодняшний день (2019г) эта процедура стоит 800 р. и занимает 3-4 часа.

Что и чем обрабатываем:

1. Закрытые полости — DINITROL PENETRANT LT

2. Днище — Dinitrol ML + DINITROL 4942

3. Колесные арки — DINITROL 81 + DINITROL 479 (Жидкий локер)

Подробное описание и действие данных составов можно найти в интернете.

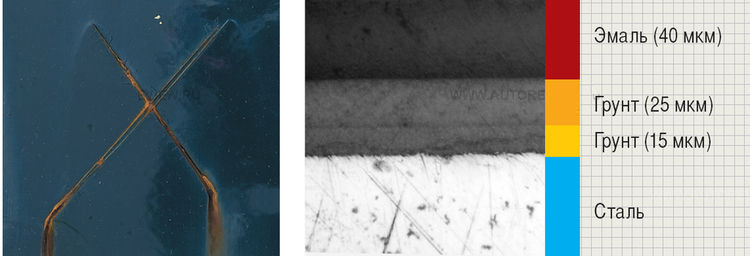

Как оцинковывают кузов корейских автомобилей на примере Solaris

Способов оцинковки кузовных элементов существует довольно много, самые популярные из них, это горячее цинкование стали, гальваническое цинкование и холодная оцинковка. Еще лет так двадцать назад самым прогрессивным способом считалась горячая оцинковка (нанесение цинкового состава при очень высоких температурах). Таким способом защищали от коррозии автомобили премиум марок. Гальванический метод цинкования (цинкосодержащий раствор с электролитом под воздействием тока оседает на поверхности стали) считался чем-то вроде инновационного "ноу-хау", которым занимался, в основном, один лишь концерн Valkswagen.

Холодный метод (напыление цинкового состава) считался тогда самым дешевым, его использовали только на бюджетных марках авто, да и то, больше всего как рекламный ход. Угадайте, каким же способом обрабатывается кузов корейских автомобилей? Правильно, третьим!

Большое заблуждение

Сразу же, после выхода в свет Hyundai Solaris на концерн посыпался шквал критики, мол, почему вы заявляете, что кузов автомобиля оцинкован, когда оказывается, что применено лишь холодное цинкование (которое тогда и за оцинковку не считали)?

Дело в том, что холодное цинкование как технология пережило целую эпоху модернизации и из простой покраски цинкосодержащим раствором превратилось в смесь всех трех технологий, сделав процесс менее ресурсозатратным, при этом получая качественный результат в итоге.

Так, как же оцинковывают кузов Solaris, Rio и других автомобилей концерна?

Сами элементы кузова автомобиля производятся уже из прошедшего процесс оцинковки металла Hyundai Hysco. Особенности этого металла как раз и кроются в особой технологии сопротивления коррозии, которая закладывается в саму процедуру производства.

Хендэ даже приоткрыла завесу тайны над самой технологией:

Первые два этапа - выдержка металла в антикоррозийном составе, формула которого основана на применении соляных кислот (гидрохлоридов). Первый этап - обработка, второй - нахождение в специальных камерах под давлением, третий этап - закалка обработанного металла при высоких температурах, четвертый - электролитическое цинкование, технология, схожая с гальваническим методом цинкования. В итоге, металл уже в финальной стадии производства проходит технологию оцинковки, совмещающую в себе методы всех трех ранее используемых видов.

А что дальше?

Данная технология настолько хорошо зарекомендовала себя, что автомобили, предназначенные для стран с мягким климатом, вроде Турции, не подвергаются в дальнейшем никакой дополнительной антикоррозийной обработке.

Для российских автомобилей предусмотрена дополнительная технология антикоррозийной обработки, включающая в себя еще один этап холодной оцинковки, лишь как завершающий. Полностью технологию никто, естественно, не раскрывает, но есть данные, что она схожа с технологией Coil Coating, разработанной и применяемой концерном Daimler.

Результат

Автомобили Hyundai и Kia, не смотря на все заявления скептиков, показывают замечательную стойкость к коррозии кузова в любых климатических условиях, что лишь подтверждает обоснованность применения данной технологии.

Основы антикоррозийной обработки кузова своими руками

Все произведенные человеком изделия постепенно стареют и разрушаются. Не стали исключением и автомобили. Кузов, наиболее заметная «деталь», под воздействием коррозийных процессов медленно приходит в негодность. Рано или поздно кузов теряет прочность и свой изначальный вид.

Сущность процесса коррозии

Окружающая среда агрессивна по отношению к металлу кузова. На открытом воздухе под действием водяных паров происходит процесс электрохимической коррозии. Металл реагирует с кислородом, превращаясь в оксид. Ржавчина по своим характеристикам сильно отличается от первоначального вещества. Существуют еще чистая химическая коррозия, но она характерна для взаимодействия кислот и чистых металлов.

Оксиды становятся центром коррозийных процессов, мало-помалу уменьшая толщину и прочность первоначального материала, что приводит к поломкам. Всем знакомы эти рыжие пятна, которые постепенно разрастаются, как бы «пожирая» кузов. Свойства оксида железа играют против автолюбителей, они обладают способностью впитывать влагу, что приводит к нарастанию скорости коррозии. Данная проблема появилась не вчера, поэтому производители автомобилей ведут постоянную борьбу за долговечность кузова.

Методы защиты от разрушения сплавов

В металлургии существует несколько способов защитить металлоконструкцию от коррозии:

- повышение стойкости к коррозийным процессам сплава за счет изменения его состава;

- изоляция металла от агрессивной среды;

- изменение состава окружающей деталь среды;

- применение внешнего электрического тока или электрохимическая защита.

В автомобилестроении по понятным причинам затруднены манипуляции с окружающей средой, кузов постоянно находится на открытом воздухе и подвержен агрессивному воздействию, к тому же усиленному непогодой. Электрическая схема личного транспорта предполагает использование кузова как «массы» или минуса для работы электроприборов. Это исключает возможность использования какого-либо внешнего источника электрического тока для защиты от коррозии и даже является одной из причин окисления металла. Добавление в сплав специальных компонентов в массовом производстве сильно повышает цену на конечный продукт.

Самым распространенным способом защиты стало нанесение на поверхность металла различных покрытий, которые препятствуют контакту металла с агрессивной средой. При этом за долгую историю автомобилестроения появилось действительно много разновидностей таких веществ. Современные синтетические смолы и битумы позволяют замедлить процесс коррозии, а антигравийная обработка кузова защищает поверхность от различных твердых частиц, что откладывает момент появления коррозии.

Защита корпуса автомобиля от окисления

В тот момент, когда родились кузова автомобиля, родилась и ржавчина, разрушающая их. Самым распространенным способом защиты с тех самых времен была изолирующая металл пленка. Слой краски и грунта плохо справлялся с этой работой. Первой серьезной преградой на пути коррозии стали специальные растворы, вызывающие появления фосфатов на поверхности металла. Если прикрыть такую пленку слоем грунтовки и краски, можно сохранить кузов от коррозии в течение долгого времени. Проблемами для такого покрытия являются удары при неаккуратном вождении и растрескивания краски. При их исправлении пленка фосфатов не восстанавливается и процесс коррозии запускается.

Покрытие стали пленками из других металлов, имеющих лучшие защитные свойства, быстро вытеснило фосфатирование. Всем известны консервные банки из жести или стали, покрытой оловом. Благодаря прочной оксидной пленке на поверхности олова сталь не разрушается со временем.

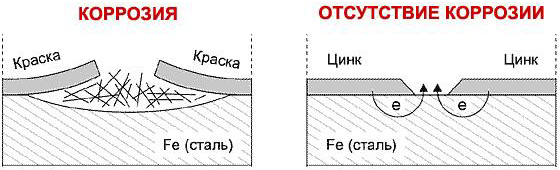

Производители автомобилей не стали покрывать оловом кузова или детали автомобилей, они использовали цинк или алюминий. Эти металлы не только защищают сталь от контакта с воздухом, но и имеют более низкую электроотрицательность. Это значит, что они более охотно реагируют с кислородом. При нарушении защитного слоя цинк начинает разрушаться, оставляя сталь целой до тех пор, пока весь защитный слой не прореагируют. Это свойство используется для защиты некоторых конструкций, когда специально присоединенные к стали пластины алюминия или цинка защищают сооружение от коррозии.

Современные заводские покрытия представляют собой целый «бутерброд»: фосфатная пленка на поверхности кузова, слой цинка или алюминия и несколько слоев лака и краски. Такой способ защиты помогает сохраниться кузову даже в тяжелых городских условиях. Однако днище автомобиля недостаточно защищено от механических воздействий. Кочки, камешки, отскакивающие от колес, могут повредить защитный слой. Поэтому кроме основной защиты также используется особый толстый слой, который носит название «антикора», хотя по своей функции им не является.

Хорошим современным решением является напыление изолирующей ПВХ пленки в заводских условиях. Она долговечна и обладает хорошими изолирующими свойствами. Часто автомобилисты используют дополнительные долговечные покрытия для защиты кузова от коррозии. Принцип остается неизменным: ограничение доступа воздуха к чистому металлу. Антикоррозийная обработка кузова своими руками после нескольких лет эксплуатации обеспечит дополнительный срок эксплуатации и приемлемый внешний вид.

Долговечность антикоррозионного покрытия

Производители автомобилей дают кузову срок эксплуатации около восьми-десяти лет. Тем не менее существует несколько факторов, сильно влияющих на надежность покрытия. Следующие условия увеличивают шанс ранней коррозии:

- Грязь. Наличие ее на поверхности краски приводит к проникновению воды к металлу через микротрещины. Необходимо держать поверхность в чистоте.

- Царапины. Важно своевременно восстанавливать защитное покрытие, даже если оно не достает до стали, так как цинк и алюминий все же разрушаются от контакта с кислородом.

- Ремонт. Кузовные работы лучше доверять сертифицированным мастерским, которые заново защитят или восстановят поврежденное покрытие.

- Геометрия. Сложные формы кузова менее защищены из-за более тонкого слоя краски.

Антикоррозийная обработка своими руками

После нескольких лет эксплуатации на кузове, особенно на скрытых от глаз участках, могут появиться небольшие пятна ржавчины. Воздух и влага со временем просачиваются к металлу через микротрещины в тех местах, где защитный слой меньше всего. Хорошим решением будет проведение антикоррозийной обработки кузова своими руками. Для выполнения этих работ необходимы следующие подготовительные действия:

- Полностью очистить багажник от лишних предметов.

- Снять все предметы с корпуса и обеспечить доступ к внешней поверхности кузова.

- После полного визуального контроля удалить вспучившеюся краску и ржавчину под ней. Эту процедуру можно проделать различными инструментами, от отвертки до шлифовальной машинки.

- Необходимо хорошо отмыть всю поверхность кузова, опытные автолюбители советуют проделать это в три этапа.

- Дать поверхности высохнуть или удалить влагу с кузова.

- Убедиться, что в порогах не скопилась влага.

- Лучше удалить резиновые щетки дворников, антикоррозийные препараты могут повредить их.

- Важно защитить сидения, так как случайное попадание препаратов приведут к порче.

- Попадание антикоррозийных препаратов на педали сделает их скользкими, следует их изолировать.

После обезжиривания поверхности и ликвидации всех пятен ржавчины или сколов и трещин наступает время нанести средство от коррозии автомобиля. Встает выбор между несколькими видами составов. В зависимости от различных факторов и доступности этих препаратов на рынке автовладелец может выбрать наиболее подходящий под конкретные условия.

Восковые защитные средства

Для сохранения кузова автомобиля был создан защитный синтетический воск. Мелкие кусочки гравия, пыль и другие механические частицы повреждают поверхность кузова при движении автомобиля. Воск защищает поверхность автомобиля и не дает кислороду воздуха реагировать с металлом кузова. К сожалению, такая защита не отличается долговечностью, поэтому самостоятельную обработку кузова воском следует проводить два раза в год, а для автомобиля с солидным пробегом придется покрывать кузов воском приблизительно четыре раза в год.

Существует три вида защитных восков:

- Мягкие. Наиболее легкие средства как по нанесению на поверхность кузова, так и по удалению. Их необходимо достаточно часто обновлять. Однако не стоит наносить мягкий воск после мойки без очистительных средств, так как в данный тип обработки входит абразивный компонент, который неизбежно повредит краску.

- Жидкие. Они находятся в промежуточном положении по долговечности. Однако существуют воски образующие прозрачное покрытие, их срок службы приближается к твердому типу.

- Твердые или в виде пасты. Именно они предоставят долговременную защиту сроком на полгода, но по трудоемкости процесса превосходят другие типы. Автовладелец потратит много времени на дополнительную шлифовку поверхности после нанесение твердого воска.

В идеале обработка кузова воском должна использоваться по расписанию, но часто у водителей не хватает времени, поэтому сейчас более популярны долговременные средства от коррозии автомобиля.

Жидкое стекло

Смесь из различных химических веществ создает на поверхности кузова практически керамическое покрытие. Весь секрет в песке, вернее в силикатах, из которых состоит жидкое стекло. Такое покрытие отлично защитит поверхность металла или краску от негативных воздействий. Грязь, вода или дождь, а также твердые частицы, попадающие на кузов, не пробьют эту защиту.

Процесс покрытия кузова жидким стеклом сам по себе не сложен, но количество слоев и время высыхание заставляет всерьез задуматься о привлечение сторонней мастерской. Необходимо нанести от трех до двадцати слоев, каждый из которых будет сохнуть восемь часов. Все это время автомобиль должен находиться в сухом гараже.

Цена за препарат варьируется от фирмы к фирме, в среднем владелец легкового автомобиля должен быть готов потратить восемнадцать тысяч рублей. Покрытие кузова внедорожника жидким стеклом стоит на несколько тысяч дороже. Необходимо внимательно следить за качеством применяемого жидкого стекла. Различные неизвестные химические смеси могут повредить слой краски и ускорить коррозию автомобиля. Только качественные средства от коррозии автомобиля помогут продлить кузову жизнь.

Обработка днища автомобиля

В процессе эксплуатации защитные покрытия днища кузова быстро приходят в негодность. Особенно важно уделить внимание защите днища при длительных поездках за город, когда на дороге много камешков, песка и сажи.

Антикоррозионная обработка днища автомобиля заключается в нанесении специального защитного состава и удаления уже появившейся ржавчины. Особое внимание всегда уделяется самым опасным в плане ржавчины местам: порогам, аркам, сварным швам и скрытым поверхностям.

План действий примерно такой же, как и для других частей кузова:

- очистить поверхность от грязи;

- отсоединить колеса или защитить их от препаратов;

- избавиться от ржавчины;

- обезжирить;

- нанести антикоррозионное средство;

- оставить до высыхания.

Защита днища является основным принципом длительной эксплуатации автомобиля. Не стоит пренебрегать ей.

Подводя итоги

Процесс коррозии невозможно остановить, но можно затянуть его. Антигравийная обработка кузова не допускает появление сколов и микротрещин, а своевременная антикоррозийная обработка днища авто не допустит гниения снизу. В руках заботливого автовладельца автомобиль имеет шансы проездить дольше заявленного срока эксплуатации.

Антикоррозийная обработка автомобиля хендай солярис

Скоро машинам предстоят обильные соляные ванны. И это, пожалуй, то единственное, к чему их надо серьезно готовить перед зимой.

Доводка двигателя или подвески или настройка шасси это конечно здорово, но нельзя и забывать о таких темах как антикоррозийная обработка.

Копий на эту тему было уже сломано достаточно. Ничего нового я тут не скажу и глаза на мир никому не отрою. Мнение мое предельно простое - лучше сделать чем не делать, а состав и выбор исполнителя это уже вторично.

Полезней всего делать антикор новой машине. Ну или максимально хорошо сохранившейся.

Процесс коррозии металла остановить нельзя, можно только его замедлить! И поэтому, до тех пор пока железо не окунули в наши зимние соли, его еще не поздно обработать.

Безусловно, существует достаточно много автопроизводителей, которые отлично обрабатывают кузова, ну или скорее когда-то обрабатывали достаточно хорошо.

Но в нынешних реалиях, когда повсеместно используются исключительно водорастворимые лакокрасочные материалы, глупо вообще говорить о надежном ЛКП в принципе.

Сегодня единственное, что в автомобиле "держит удар" - это лак. Именно от качества верхнего слоя лака и зависит в большей степени то, как долго продержится кузов.

Но! а что скрытые полости? - А скрытые полости никто вообще никак никаким лаком не покрывает! Так вот там часто голый грунт и максимум слой-полслоя краски.

Все!

Учитывая водорастворимую основу, не трудно догадаться что будет там происходить через пяток лет. Откуда начнут распространятся основные вопросы по кузову.

Поэтому лучше пролить хоть чем-нибудь.

Ну и как приятный бонус - любой антикор немного отдаляет и прибивает шум от арок. Когда заливаются подкрылки жирным слоем резоноподобной субстанции, то всякие камушки, песочки, да и просто вода - шумят уже куда меньше.

И это еще не говоря про спец.составы для шумоизоляции! Такие как: Dinitrol 479 или Noxudol 3100 (последний особенно рекомендую для шумоизоляции дверей и пола)

Но я сильно не заморачивался, поэтому машину пролили старым добрым 4941м

Скрытые полости Dinitrol LT + Dinitrol ML

Двери, кромки и прочее открытое - Dinitrol 81

То есть в сумме получилось 4 разных состава, каждый для свои целей + мойка + средство для очистки и подготовки перед нанесением.

Ну и традиционно пару мыслей на эту тему с соответствующим видеорядом:

Антикоррозийная обработка хендай солярис

На одометре 150км, встал вопрос а нужен-ли антикор?

Полистал просторы интернет наткнулся на заводской антикор. Получается делать ничего не нужно? Приехал к ребятам, в сервис установить защиту, и вопрос отпал сразу, привожу видео по днищу:

Приехал на полчаса раньше к 8:30 уже было открыто и Приёмщик машину принял. Всё внимательно рассказал и показал. У ребят есть видеокамеры, можно заглянуть в любые скрытые полости.

Дальше можно смотреть фото до и фото после. Надо сказать, что находится в интересном месте и надо въезжать под шлагбаум. Выход по карточкам или пропускам с территории.

Пока общались мастера успели снять колёса, подкрылки и замотать всё в плёнку. Надо уточнить, что в стоимость работ входит снятие/установка защиты, а также локеров/ брызговиков. Поскольку регламент техосмотра не подразумевает наличие задних брызговиков, было принято решения докупить оригинальные с предыдущих годов выпуска. Их ребята и утановили. Правда старые метизы выкинули, ну да фиг с ними. Ребята делают фото до и после и видимо сохраняют к себе для избежания спорных ситуаций: Что было после подготовки:

Стоимость антикоррозионной обработки автомобилей марки Hyundai (Хёндай)

Материал Tectyl

| Модель | Полный комплекс (100%) | Неполный комплекс (70%) | Обработка днища (40%) |

| Hyundai Solaris (Солярис) | 8000 | 6850 | 5200 |

| Hyundai i30 (Ай 30) | 8000 | 6850 | 5200 |

| Hyundai Elantra (Элантра) | 8000 | 6850 | 5200 |

| Hyundai i40 (Ай 40) | 8000 | 6850 | 5200 |

| Hyundai Creta (Крета) | 9650 | 8175 | 5600 |

| Hyundai Tucson (Туксон) | 9650 | 8175 | 5600 |

| Hyundai Santa Fe (Санта Фэ) | 9650 | 8175 | 5600 |

| Hyundai Accent (Акцент) | 8000 | 6850 | 5200 |

| Hyundai ix35 (Ай Икс 35) | 9650 | 8175 | 5600 |

| Hyundai Getz (Гётц) | 7100 | 5950 | 4300 |

| Hyundai Starex (Старекс) | 12750 | 10950 | 8700 |

Материал Prim

| Модель | Полный комплекс (100%) | Неполный комплекс (70%) | Обработка днища (40%) |

| Hyundai Solaris (Солярис) | 6000 | 4850 | 3570 |

| Hyundai i30 (Ай 30) | 6000 | 4850 | 3570 |

| Hyundai Elantra (Элантра) | 6000 | 4850 | 3570 |

| Hyundai i40 (Ай 40) | 6000 | 4850 | 3570 |

| Hyundai Creta (Крета) | 7000 | 5550 | 3910 |

| Hyundai Tucson (Туксон) | 7000 | 5550 | 3910 |

| Hyundai Santa Fe (Санта Фэ) | 7000 | 5550 | 3910 |

| Hyundai Accent (Акцент) | 6000 | 4850 | 3570 |

| Hyundai ix35 (Ай Икс 35) | 7000 | 5550 | 3910 |

| Hyundai Getz (Гётц) | 5670 | 4520 | 3230 |

| Hyundai Starex (Старекс) | 8950 | 7230 | 5940 |

Дополнительные услуги и отдельные работы:

Подробнее о том, что входит в полный комплекс, Вы можете прочитать здесь

Наш фотоотчет по полному комплексу антикоррозионной обработки на примере УАЗ Патриот, можете посмотреть здесь

Не нашли свой автомобиль? Вам сюда

Более 20и лет опыта в антикорроззийной обработке автомобилей. г. Ярославль, Ленинградский пр-т, д.27, территория АТП «Ярославское» , цех компании "Мастер-дизайн"

| Год | Обработка | Тип | Метод | Состояние кузова |

| 2017 | Частичная | Холодная оцинковка | • нанесение цинксодержащего покрытия | Итог оцинковки: Плохо Машине уже 2 года. |

Учитывая возраст и качество обработки цинком этой машины (при обычных условиях эксплуатации), первая коррозия начнется через 4 года.

Учитывая возраст и качество обработки цинком этой машины (при обычных условиях эксплуатации), первая коррозия начнется через 5 лет.

Учитывая возраст и качество обработки цинком этой машины (при обычных условиях эксплуатации), первая коррозия начнется через 6 лет.

• Частичная — обрабатываются все узловые соединения и наиболее уязвимые части кузова, пороги, днище, низ дверей.

• Узловых соединений — включает в себя только обработку мест сварки, креплений, штамповки и других мелких деталей.

При повреждении оцинкованного кузова, коррозия разрушает цинк а не сталь .

• Горячая — Лучший тип. Высокая коррозионная стойкость, устойчивость к механическим воздействиям,

свойство частичной регенерации.

• Гальваническая — Хороший тип. Меньшая коррозионная стойкость, идеально сочетается с краской и грунтом.

• Цинкрометалл — Приемлимый тип. Металл с эластичным покрытием на цинковой основе, слабые антикоррозионные свойства,

устойчивость к механическим воздействиям.

• Холодная — Плохой тип. Анафорезный грунт с примесью цинка, не способен противостоять коррозии.

С годами, процесс самой обработки менялся. Машина помоложе — всегда будет оцинкована лучше!

Наличие цинковых частиц в грунте, покрывающем кузов — не влияет на его защиту (для слова "оцинковка" в рекламе).

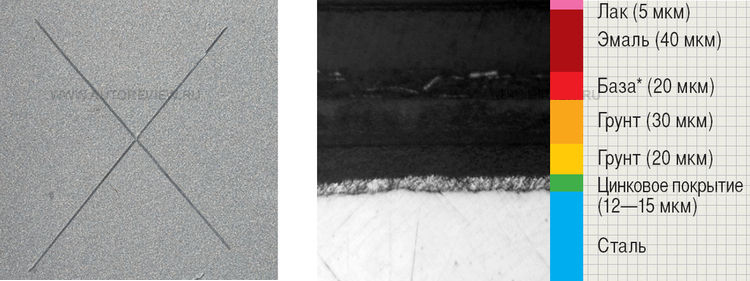

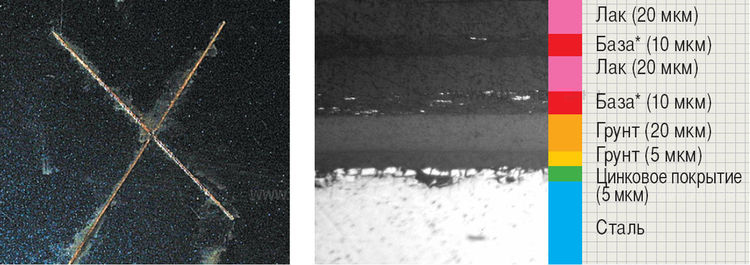

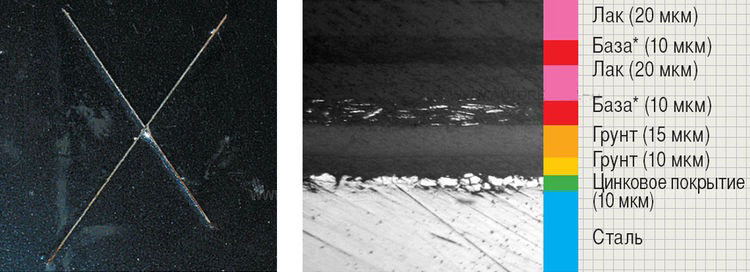

Результаты тестов автомобилей сошедших с конвейера с одинаковым повреждением (крестиком) на нижней части передней правой двери. Испытания проводились в лаборатории.

Условия в камере с горячим соляным туманом, на протяжении 40 дней соответствуют — 5 годам обычной эксплуатации .

Автомобиль с горячей оцинковкой (толщина слоя 12—15 мкм)

Автомобиль с гальванической оцинковкой (толщина слоя 5—10 мкм)

Автомобиль с холодной оцинковкой (толщина слоя 10 мкм)

Автомобиль с цинкрометалом

Автомобиль без оцинковки

— Покрытие толщиной от 2 до 10 мкм (микрометров) обеспечивает прекрасную защиту от возникновения и распространения коррозионных поражений.

— Скорость разрушения активного цинкового слоя, в месте повреждения кузова, составляет от 1 до 6 мкм в год . Цинк активнее разрушаться при повышенных температурах.

— Если у производителя к термину "оцинковка" не прибавлено "полная" значит, обработке подверглись только подверженные ударам элементы.

— Уделите больше внимания наличию гарантии производителя на кузов, нежели громким фразам об оцинковке из рекламы.

Подготовка к зиме. Антикоррозийная обработка. Антикор Хендай Солярис.

Кстати хочу поддержать автора ролика, антикор заводской на корейцах вещьььь. Но к сожалению нигде в интернете не найду чем на заводе обработали. Было бы намного удобнее восстанавливать участками где покрытие отвалилось или отпескоструилось. Может кто знает чем покрыто или есть у диллера знакомые кто работает может они в курсе. Думаю эта информация была бы очень полезна!

Вадим Фомин

Сколько слоев на арку надо делать?

Игорь Александрович

Доброе время суток. Подскажите пожалуйста, хочу для большего результата обработать арки мастикой и этим антикором. В какой последовательности это лучше сделать?

Lucky Strike

ну как после зимы?

Maker 24

протиры до металла предварительно нужно было грунтовать. в арках заводом нанесен распыляемый герметик и доп обработка бессмысленна. Дилерская обработка арок отвалилась по причине нанесения на глянец без матования и по этой же причине твое отлетит.

BessSkills

какое средство лучше взять подешевле? фирмы

roman murrof

Домкрат бутылочный упирали без адаптеров, без досок, не в ребро штатного домкрата а в какое место?,

2 куда ставили(во что упирали) страховочные упоры.

TheGavrilB

Арки и днище битумная мастика, защита от коррозии и шумоизоляция, а пороги антигравий

Иван Лындин

Зимой арки вымоет до краски за месяц если постоянно экспортировать машину и не какой антикор не поможет, это всё для успокоение души.

НЕNRI GREGOR

Динитрооол! Соляяяярис! А какая основа у этого динитрола? Если гудрон, то это лажа.

Sania Спорт Fedorchuk

Мавиль бронза лучше и дишевле

good deeds master

За любой машиной надо ухаживать, а то не занимаются автомобилем потом говорят говно, а не машина. Многие мечтают купить ухоженный авто от дедушки какого-нибудь. Короче хотел сказать дело не в машинах плохих, а в хозяевах.

Роман Ермаков

Лучше всего тэктилом по цене примерно так-же☝️ А вообще это всё мартышкин труд, для самоуспокоения.. Надо если уж на то пошло проливать скрытые полости,, машина первоночально цветёт от туда! А это всё херня там заводская присутствует пупыристая которая👈

Владимир Соловьев

Всё правильно молодец парень обошёлся малой кровью , всё дешевле профессионального ,сними пожалуйста после зимы состояние арок!

Hyundai Solaris. Блеск и великолепие полированного лака!

Чтобы заказчик в полной мере оценил качество работ по детейлингу экстерьера, машина выехала из чистого бокса на солнечный свет. Хорошее освещение помогает увидеть даже единичные голограммы. Заказчик остался доволен результатом.

1. Подготовка автомобиля к полировке. Что нужно знать заказчику?

Иногда автолюбители обращаются к технологам ателье с просьбой поделиться секретами качественной полировки. Вроде бы, в «DT GARAGE 33» применяют такие же полировочные машинки, такие же круги и такие же абразивные пасты, как и их коллеги. Всё делают так же, но после обслуживания в других сервисах то мелкие риски остаются, то голограммы находятся. Специалисты мастерской «DT GARAGE 33» не делают из своей работы секрета, и первым делом показывают фильтровальную станцию. Она производит воду, которая используется для подготовительной детейлинг-мойки. Станция нормализует кислотно-щелочной баланс водопроводной воды, понижает её жёсткость. Нормализованная вода не оставляет известкового налета на лкп автомобиля, поэтому качество полировки вырастает. Кроме того, профессиональные моющие средства, взаимодействуя с такой водой, начинают работать в полную силу. То есть, качественная, подготовленная вода лучше отмывает машины. А это тоже имеет значение для полировки.

Такие царапины у Hyundai Solaris были по всему кузову. Чаще всего они возникают от неправильной мойки.

2. Удаление стойких загрязнений. Почему их нужно отчищать, а не удалять полировкой?

Кузов Hyundai Solaris отмыли и отчистили. И только после просушки и обезжиривания приступили к абразивной полировке.

Еще одна проблема этого автомобиля – сколы на передней части и в частности – на капоте. Их пока не ремонтировали, но заказчику про них сказали.

Абразивная полировка убрала все мелкие царапины, оставленные песком. Качественные немецкие пасты дают идеальный результат полировки.

3. Абразивная полировка Hyundai Solaris. Вторая молодость для автомобиля с пробегом

Технология абразивной полировки выполняется в три этапа. На каждом шаге используются специальные полировальные круги и профессиональные абразивные пасты, отличающиеся размером зерна твердой фракции.

- На первом этапе мастер-технолог использует пасту Heavy Cut H02. Она помогает быстро убрать верхний слой лака с крупными царапинами. После полировки пастой получается матовая поверхность с мелкой риской одного размера.

- На втором этапе специалист использует пастуKochChemieFeinSchleifPaste. После полировки машина выглядит шикарно. Но при внимательном изучении на лкп заметны голограммы – паутинка из мельчайших царапин.

- На третьем шаге применялась пастаMicroCut01, которая убирает голограммы. После полировки машина выглядит идеально гладкой. Глянец – яркий, безупречный.

На фарах и на фонарях тоже присутствовала сетка из мелких царапин. Полировка вернула им полноценную прозрачность и привлекательный вид.

Отполированная фара выглядит новой и заметно ярче светит. После полировки фары и фонари обработали защитным составом.

Среди автолюбителей существует поверье, что полировка «убивает» лак. Если полировка всегда выполняется в комплексе с защитой, то заводской лак практически не «срезается». Очень важно, чтобы новый автомобиль сразу после автосалона получил прочный защитный слой керамики или жидкого стекла. Тогда при следующей полировке будет обрабатываться не «родной» заводской лак, а «чужой» защитный слой.

4. Обработка отполированного лкп Hyundai Solaris защитным составом

Владельцу Hyundai Solaris в мастерской «DT GARAGE 33» предложили на выбор несколько вариантов защитных покрытий, отличающихся долговечностью и ценой. Он выбрал полимерную защиту, которая служит до 1 года. В результате финальной обработки на лкп сформировался тонкий, но очень твердый прозрачный слой, который прочно соединился с заводским лаком. Полимер компенсировал снятый слой лака, он защитит лкп от царапин, возникающих при обслуживании машины на «зверомойках», он не боится птичьего помета, тополевых почек и раздавленных насекомых. На полимерную защиту ателье дает гарантию до 1 года.

5. Влажная уборка салона.

Салону Hyundai Solaris технологи «DT GARAGE 33» поставили оценку «хорошо», поэтому заказчик решил отказаться от химчистки в пользу быстрой и недорогой влажной уборки. Специалисты ателье почистили салон с помощью моющего пылесоса, выдули пыль, убрали мусор. После уборки в салоне Hyundai Solaris сразу возникло ощущение свежести и чистоты. Владелец остался доволен обслуживанием.

В заключение

Специалисты «DT GARAGE 33» сделали машину чистой, придали ей блеска и лоска. Hyundai Solaris обслуживался 2 дня. Итоговая стоимость – 17 000 руб. По результатам обслуживания авто смотрится лучше нового. По мнению технологов, автолюбитель зря не согласился на полировку фар, на обработку стекол составом «Антидождь». Эти две процедуры положительно сказываются на комфорте вождения и безопасности передвижения.

Прошло 2 года

Разделю данное дополнение на две части с вашего позволения.

Часть 1 (рутинно-эксплуатационная).

Итак, прошло 2 года, за которые автомобиль простаивал в гараже максимум один день под ряд, т.е. ездили ежедневно, но пробеги небольшие, т.к. на межгород мотаться перестал, в основном по городу, да на дачу, с редкими выездами в Яровое.

За 2 года пройдено 2 ТО, последнее в августе 2016 г.

Летом 2016 по гарантии заменили руль, т.к. кожа на нем затерлась местами довольно таки прилично.

Расходники для ТО приобретаю сам, т.к. явно дешевле (хотя менеджеры дилера явно не рады такому повороту событий). Так же делаю межсервисную замену масла и масляного фильтра (раз в 7500 км).

Масло лью, согласно букварю к машине Hyundai Premium LF Gasoline 5W-20 (артикул 05100-00451). Масляный фильтр оригинал (артикул 2630035503).

Проблему с вентиляцией салона (запотеванием стекол), решил заклеиванием шторки в крышке корпуса фильтра салона, реально лучше стало. Вот видео (не мое):

Воздушный фильтр салона приходится менять раз в три месяца, летом чаще, т.к. он крайне быстро забивается пылью (ни в одной предыдущей машине такого не было), видимо забор воздуха неудачно расположен. Фильтр беру дубль угольный (артикул FS130C).

Воздушный фильтр двигателя только оригинал, меняю при замене масла, т.е. раз в 7500 (артикул 281131R100).

Подвеска за 29000 км сохранила свою работоспособность процентов на 90, т.к. критичного ничего не обнаружено, но легкие побрякивания, не требующие хирургического вмешательства, я слышу. Она все так же чувствительна к дефектам дорожного покрытия, считаю, что слишком ее зажали, поэтому довольно таки часто происходят пробои. Так же отмечу, что постоянные критические замечания к Солярису о его плохой управляемости на высоких скоростях, отчасти правдивы, т.к. на скорости более 120 км/ч, при среднестатистическом асфальте на территории РФ, его приходится ловить. Один раз попал на 120 на волны, реально страшно стало. Но так как со скоростью более 110 км/ч у нас ездить негде, да и ПДД не поддерживает, то данный недостаток отнес к особенностям.

Двигатель и коробка работают так как и должны в 2 летнем автомобиле, т.е. проблем нет. Машина все так же динамична (в рамках класса автомобиля), коробка все так же незаметно переключает свои 6 передач.

Замечания есть к кондиционеру, вернее не к нему самому, а к микроклимату в салоне. Салон автомобиля небольшой, но в сильную жару кондиционер не может обеспечить нормальную температуру, т.к. теплоизоляция у крыши как я понял отсутствует как таковая, а теплоизоляция моторного отсека и тоннеля с системой выпуска, явно недостаточная. Это приводит к тому, что от тоннеля и от моторного отсека идет приличных жар, а ставить кондиционер на минимум, значит обеспечить себе посещение ЛОРа, как минимум.

В общем Солярис предназначен для городских условий и обеспечивает беспроблемное перемещение хозяина и его пассажиров из точки А в точку Б.

Часть 2 (печальная).

Однако летом сего года, натирая на даче свой Солярис, я обнаружил дефекты практически полностью аналогичные тем, о которых писал человек. Сказать, что я расстроился – ничего не сказать, машине нет еще 2 лет, а она ржаветь начала.

Загружать ненужной информацией не буду, просто скажу, что при подготовке металла к окраске на заводе явно схалтурили, поэтому и появилась ржавчина, и не в одном месте, а в нескольких:

- на 3 дверях (не супер ржавчина, но явно видно, что в полости двери ржавеет металл и ржавчина пробивается наружу);

- на верхней части багажного отделения (на панели багажного отделения, как изнутри, так и снаружи);

- на левой боковой панели кузова (внутри багажника).

Что происходит в скрытых полостях кузова сказать крайне сложно, но можно догадаться что и там ржавчина есть.

При прохождении ТО-2, указал дилеру на этот дефект. Отправили запрос в Москву и предложили покрасит по гарантии. На мой вопрос о гарантии отсутствия ржавчины после перекраски, умолчали, более того отказались предоставить какой либо акт или отчет, подтверждающий факт наличия и хотя бы места дефектов, сославшись на дилерский договор.

Экспертные заключения по подобным дефектам, найденные мной, 100% говорят о невозможности ремонтным способом убрать ржавчину и предписывают замену поврежденных элементов.

В общем красить и ждать, когда там же или там, где не красили зацветет, я не стал. Направил дилеру претензию о расторжении ДКП. Очень надеюсь, что данный дефект носит единичный характер и остальные владельцы ездят на нормальных машинах и Хендэ мотор СНГ, поведет себя как ответственный производитель и свой брак заменит.

На сей печальной ноте данное дополнение заканчиваю. Всем кто прочел мою писанину спасибо и хорошей дороги.

Читайте также: