D4cb kia моменты затяжки

Добавил пользователь Morpheus Обновлено: 05.10.2024

Форсунки на двигателе D4CB

На двигатель D4CB устанавливается несколько видов форсунок, которые отличаются по классам. У всех этих видов разные номера и на двигатель необходимо устанавливать форсунки одного класса, не перемешивая их. Но если очень нужно и нет аналогичной, то можно установить форсунку другого класса на некоторое время. При этом возможно увеличение расхода топлива и изменение работы двигателя не в лучшую сторону.

Самой распространённой форсункой устанавливаемой на дизельный двигатель D4CB является BOSCH 0 445 110 279 (0445 10 79).

Номера форсунок по классам:

Ремонт форсунок D4CB

Ремонтопригодность форсунки определяется после её снятия и диагностики. В любом случае ремонт дизельных форсунок может быть выполнен только специалистами и при наличии специального стенда. Крайне не рекомендуется пытаться извлекать форсунку из двигателя и пытаться её отремонтировать при отсутствии у вас соответствующего опыта и знаний!

Одним из лидеров в данной области является компания DeFors. Они работают по всей России и в Казахстане и что самое главное, имеют богатый опыт в ремонте дизельных форсунок и ТНВД.

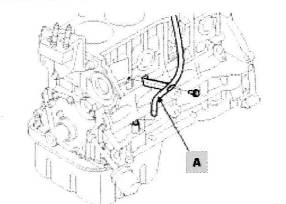

Колодца для форсунок в двигателе D4CB

Как происходит ремонт форсунки:

- Форсунка снимается с двигателя и устанавливается на диагностический стенд для снятия параметров работы.

- Если форсунка работает с отклонениями от норм, принимается решение о её ремонте, если это возможно сделать или же она подлежит замене на новую.

- После ремонта форсунки производится её регулировка и последующая повторная проверка на стенде.

- Когда форсунка отремонтирована, отрегулирована и соответствует заводским параметрам, производится её обратная установка на двигатель.

Момент затяжки форсунок D4CB

При установке форсунок очень важно контролировать момент затяжки!

Для крепления топливной форсунки, штатно используются болты М8 с оригинальным номером 33816-4A001 (338164A001). Этот болт зажима крепления форсунки устанавливается на автомобили Hyundai Grand Starex, Hyundai H1, Hyundai Porter 2 и KIA Sorento с дизельным двигателем D4CB CRDI объёмом 2,5л.

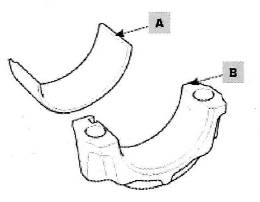

Болт крепления форсунки и уплотнительное медное кольцо

Вариантов замены болтов на аналогичные нет. По этой причине используются только оригинальные болты Hyundai. Стоимость порядка 150-160р.

Бывают случаи, когда штатный болт М8 вырывает резьбу крепления форсунки. В этом случае посадочное место рассверливается и нарезается резьба под усиленный болт М10.

Шайба форсунки D4CB

При установке/замене форсунок необходима замена медных шайб и резиновых уплотнительных колец.

Оригинальные номера для двигателя D4CB:

При снятии форсунки обязательно обращайте внимание на наличие медных шайб. Были случаи, когда шайбы оставались в колодцах или же вообще не были установлены после проведения работ. Отсутствие шайбы критично влияет на работу форсунки. Также, если шайба осталась в колодце и вы это не заметили и поставили ещё одну шайбу поверх старой, это тоже скажется на работе форсунки.

Проверить это можно сделав замер глубины колодцев. Их глубина должна быть одинаковой.

В большинстве случаев необходима обработка посадочного места специальной фрезой. Делается это для того, чтобы шайба плотно прилегала и не пропускала.

Наглядно это можно посмотреть на видео:

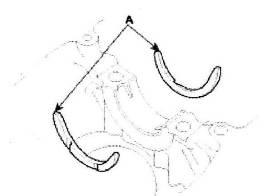

Если пригоревшую шайба не вышла вместе с форсункой, снять её можно с помощью круглого или треугольного напильника. Берём напильник соответствующий внутреннему отверстию шайбы и аккуратно вставляем в застрявшую шайбу. Можно более крепко закрепить напильник в шайбе, слегка ударив по ручке напильника. После пытаемся аккуратно достать напильник с закреплённой на нём медной шайбе.

Двигатель KIA/HYUNDAI D4CB 2,5 л

За историю существования двигатель D4CB модернизировался дважды. Первое поколение получило топливную систему от моторов Bosch, соответствовало нормам Евро-3. Устанавливались ДВС в машины Porter II (123 л. с.), H1/Starex (145 л. с.) и Sorento (145 л. с.).

Второе поколение производителя удовлетворяет регламенту Евро-4. Моторы завода Hyundai комплектовали машины Porter II (126 л. с.), Starex и Sorento (170 л. с.). Третье поколение движков создано под Евро-5, эксплуатируется в автомобилях Porter II, Grand Starex/H1 и Bongo III. Топливная система здесь Delphi, двигатели мощностью 170 л. с. оснащены турбокомпрессорами VGT с изменяемой геометрией.

Технические характеристики D4CB

Корейским производителем Kia/Hyundai в двигателе использована классическая конструкция:

- чугунный блок и выпускной коллектор, легкосплавная головка ГБЦ и коллектор впускной;

- схема двигателя соответствует рядной четверке продольного расположения по ходу движения транспортного средства с приводом на задний мост;

- дизель атмосферный, изготовителем производится регулировка параметров под конкретную модель автомобиля, потому крутящий момент/мощность могут отличаться;

- для сложных эксплуатационных условий руководство компании разработало Турбо версию мотора мощностью 170 л. с.

Увеличены объемы камер сгорания за счет хода поршня и диаметра цилиндров, которые проточены в блоке без использования гильз.

Все технические характеристики базовой версии D4CB собраны в таблице:

маховик – 62 – 87 Нм

болт сцепления – 19 – 30 Нм

крышка подшипника – 133 Нм (коренной) и 60 м, 35 Нм + 60° (шатунный)

В движение навесное оборудование и ГРМ приводится тремя цепями:

- верхняя вращает распредвалы;

- нижняя крутит правый балансирный вал и маслонасос;

- средняя приводит в движение левый балансировочный вал и ТНВД.

В мануал входит описание рабочих параметров и инструкция по обслуживанию, ремонту мотора.

Особенности конструкции

Изначально двигатель D4CB создавался для заднеприводных машин, поэтому расположен под капотом продольно. Важной особенностью конструкции является наличие медных колец на форсунках, которые необходимо менять через 30 тысяч пробега. В противном случае они прогорают, забивают маслоприемник и каналы, которые невозможно промыть. Приходится разбирать мотор для очистки.

Остальными нюансами конструкции являются:

- прокладка ГБЦ металлическая безусадочная, поэтому после каждой разборки необходимо шлифовать посадочные поверхности блока и головки;

- регулировка тепловых зазоров клапанов осуществляется гидрокомпенсаторами, поэтому качество масла должно быть очень высоким;

- механизм газораспределения DOHC с двумя верхними распредвалами;

- в цилиндрах нет гильз, они проточены и хонингованы непосредственно в теле блока;

- каналы рубашки охлаждения созданы при отливке блока;

- дюралевые поршни не имеют стальных усиливающих вставок;

- валы балансира снижают вибрации и колебательные нагрузки на авто;

Производителем выполнена промышленная форсировка дизеля за счет расточки цилиндров и увеличения хода поршня. После выработки ресурса цилиндрами капитальный ремонт возможен либо гильзованием, либо расточкой под ШПГ другого производителя. Изменением версии прошивки ЭБУ можно увеличить мощность на 20 л. с. максимум, так как этот потенциал заложен в конструкцию изначально.

Перечень модификаций ДВС

Для кроссоверов, минивэнов и грузовиков необходимы не одинаковые эксплуатационные характеристики, поэтому существуют модификации моторов D4CB со следующими настройками ЭБУ:

- 116 л. с./243 Нм;

- 123 л. с./320 Нм;

- 133 л. с./343 Нм;

- 140 л. с./392 Нм.

Существует турбированный вариант ДВС с характеристиками 170 л. с./441 Нм и конструктивными особенностями:

- изменяемая геометрия турбины исключает эффект турбоямы, на любых оборотах обеспечивается прирост динамики;

- навесное оборудование имеет ресурс 100000 км, требует замены при снижении тяги, появлении черного дыма, свиста и появлении масла в интеркуллере.

В остальном устройство турбированного мотора не отличается от атмосферного силового привода. Однако резко увеличиваются нагрузки на ЦПГ, масло рекомендовано менять чаще – каждые 5 тысяч пробега.

Плюсы и минусы

Основным достоинством D4CB являются улучшенные характеристики двигателя для грузовиков и минивэнов. Низкий расход ГСМ, высокий эксплуатационный ресурс, возможность многократного капремонта. Благодаря изменению версии прошивки ЭБУ моторы полностью соответствуют эксплуатационным условиям не одинаковых транспортных средств. Впрыск Common Rail напоминает инжекторную систему Direct Inject, считающуюся самой экономичной.

Недостатками силового привода являются:

- высокий эксплуатационный бюджет из-за коротких сроков между плановыми ТО;

- впрыск Common Rail чувствителен к качеству дизтоплива;

- медные кольца на форсунках быстро разрушаются;

Не вызывает нареканий головка блока цилиндров, зато ТНВД обладает низким ресурсом.

Список моделей авто, в которых устанавливался

Дизельный мотор D4CB устанавливался на несколько автомобилей производителя Hyundai:

- H1/Starex – фургон iLoad, автобус iMax, с 1996 года;

- Porter – автобус, пикап, фургон, с 1996 года.

Комплектовались дизелем D4CB и корейские машины Kia:

- Sorento – среднеразмерный кроссовер;

- Bongo – грузовик с классической кабиной, Super Cab (3 места) и Double Cab (6 мест).

В других моделях авто этот дизель не использовался. Основным недостатком является скрученный пробег б/у транспортных средств с этим силовым приводом, поступающих на рынок РФ. Пользователи несвоевременно меняют масло и расходники, снижается ресурс двигателей.

Регламент обслуживания D4CB

Производитель рекомендует обслуживать двигатель D4CB с учетом качества ГСМ на внутреннем рынке Кореи. Для условий РФ следует сократить сроки замены расходных материалов и запчастей до следующих значений:

- цепь ГРМ должна меняться через 100 тысяч пробега, навесного оборудования и балансировочных валов 150 тысяч, соответственно;

- система охлаждения нормально работает при замене антифриза каждые 30 000 км или 3 года;

- замена масла и масляного фильтра для атмосферного дизеля производится после 7,5 тысяч км, турбированного мотора – 5 тысяч пробега;

- топливный фильтр подлежит замене после 30000 км, воздушный следует менять ежегодно;

- во избежание картерных газов систему вентиляции нужно прочищать после 20000 км;

- замена свечей производится ежегодно, АКБ через 60000 км.

Сроки ТО дополнительно снижаются, если владельцем производилась модернизация для увеличения крутящего момента и мощности.

Обзор неисправностей и способы их ремонта

При обрыве верхней цепи мотор D4CB своими поршнями в обязательном порядке гнет клапана. Для этого дизеля выявлены следующие неполадки:

С увеличением эксплуатационного ресурса увеличивается износ зубчатого венца маховика с оригинальной формой зуба и дополнительного венца для подключения бендикса стартера.

Варианты тюнинга мотора

Изначально двигатель D4CB не полностью удовлетворяет требованиям владельца, поэтому чаще всего применяется чип тюнинг для «отката» к заводским настройкам по следующей схеме:

- чтение ошибок, удаление их аппаратным методом;

- заливка новой версии ПО.

При этом важно понимать, что тюнинг снизит экологические нормы до Евро-2/3. Появится подхват, уже со средних оборотов, при понижении передачи исчезнут «кивки» автомобиля.

В отличие от атмосферных бензиновых ДВС обычно расход солярки вначале снижается, но на высоких оборотах увеличивается.

Дополнительно возможен тюнинг за счет отключения ЕГР клапана, с помощью которого производится рециркуляция выхлопа. В сервисных центрах владельцу обычно дается 2 недели для опробирования новых режимов движка. В это время возможен возврат заводских настроек, если характеристики не соответствуют его ожиданиям.

Таким образом, дизель D4CB имеет несколько вариантов настроек рабочих характеристик в диапазоне 123 – 130 л. с мощности и 243 – 392 Нм крутящего момента. Существует Турбо версия с 170 л. с и 441 Нм параметрами.

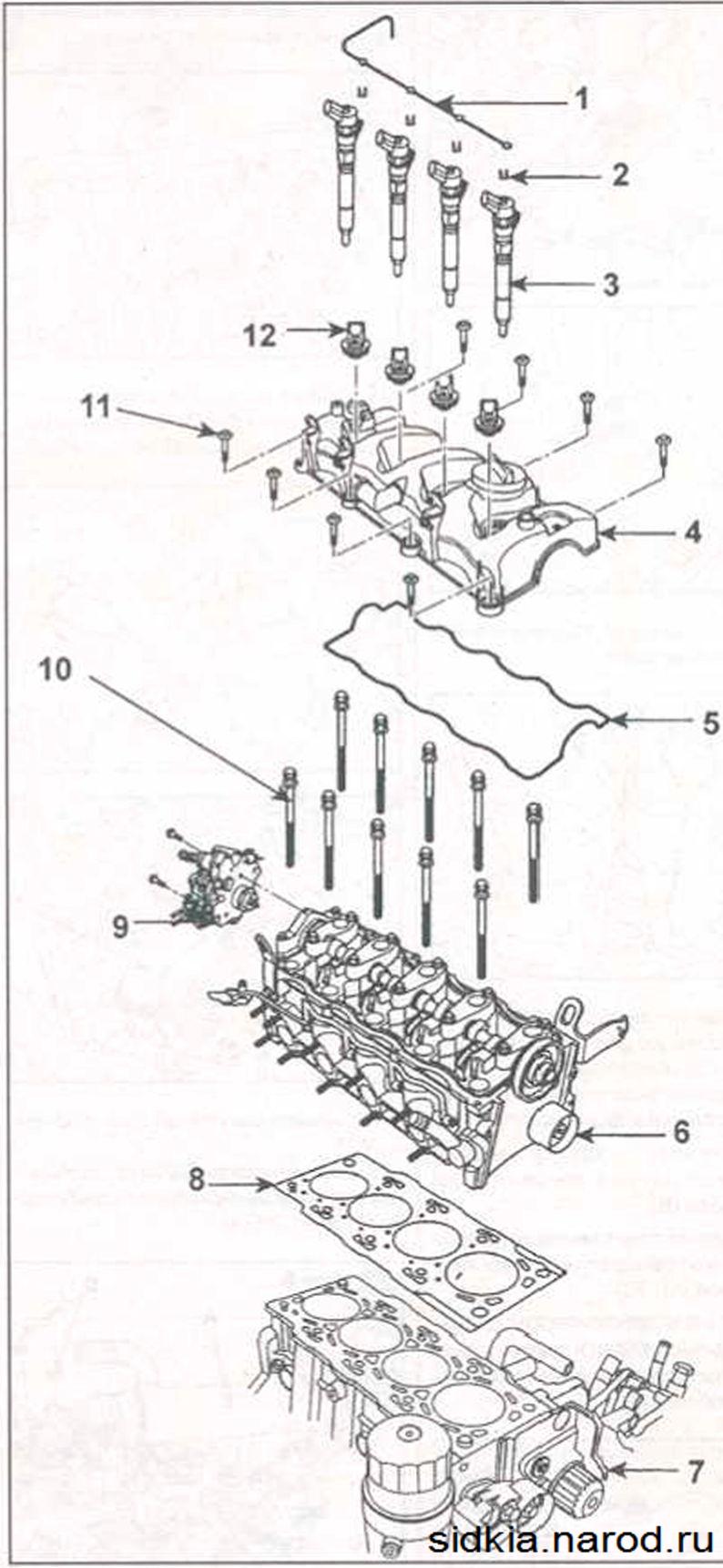

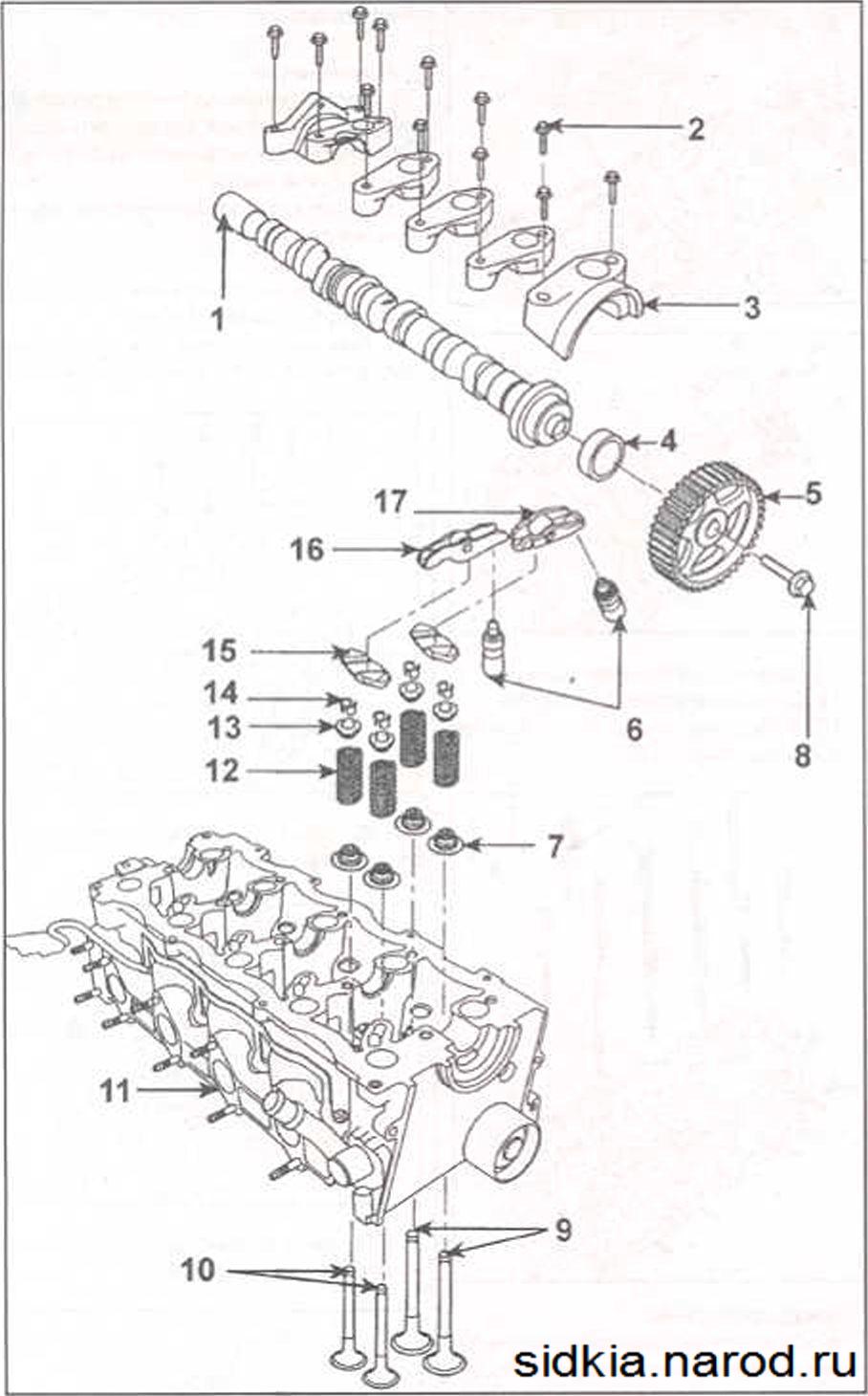

Головка блока цилиндров дизельнго двигателя 2,0 л

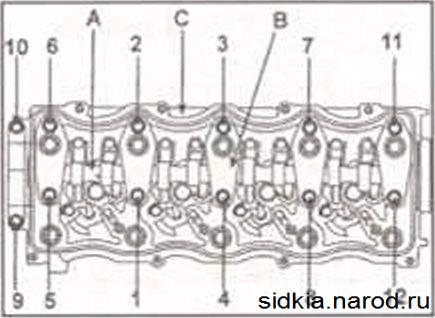

Головка цилиндров: 1 - распределительный вал; 2 - болт. 26.5-29.4 Н*м: 3 - крышка подшипника распределительного вала; 4 - сальник; 5 - шкив распределительною вала; 6 - гидравлический компенсатор зазоров клапанов; 7 - гнездо пружины; 8 - болт. 125-140 Н • м; 9 - выпускные клапаны; 10 - впускные клапаны; 11 - головка цилиндров; 12 - клапанная пружина; 13 - тарелка пружины; 14-сухари; 15- наконечник клапана; 16 -толкатель впускного клапана; 17-толкатель выпускного клапана

• При установке мет аллической прокладки головки цилиндров соблюдайте осторожность. чтобы не повредить привалочные поверхности головки и блока цилиндров

1. Перед смятием головки цилиндров снимите зубчатый ремень привода газораспределительного механизма.

2. Отсоедините электрические разъемы от топливных форсунок.

4. Снимите топливную рейку,

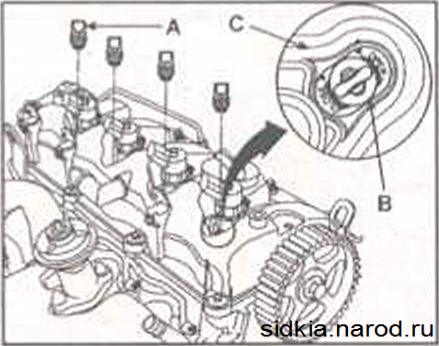

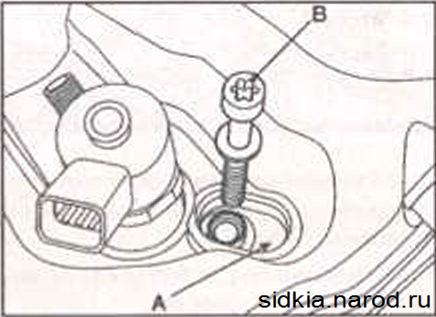

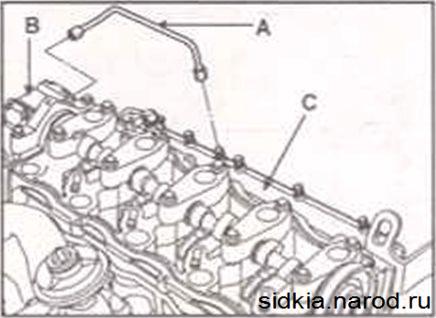

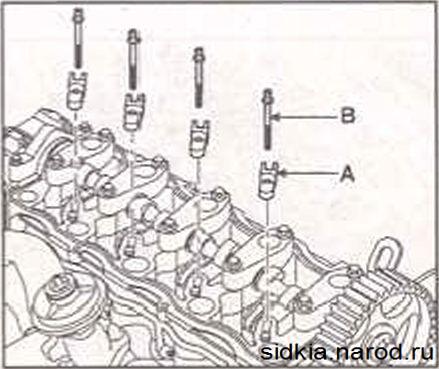

5. Снимите пробки (А).

а. Потяните пробку немного вворх (более 1 мм )

b. Поверни то пробку по часовой стрелке на угол 90'.

с. Поверните ручку пробки (-) для увеличения зазора между крышкой головки цилиндров (С) и пробкой (В).

• Топливная система с рейкой и аккумулятором давления находится под высоким давлением (примерно 1600бар).

• Но проводите обслуживание топливной системы при работающем двигателе и в течение 30 секунд после выключения двигателя.

• Всегда соблюдайте меры безопасности.

• При обслуживании топливной системы соблюдайте абсолютную чистоту.

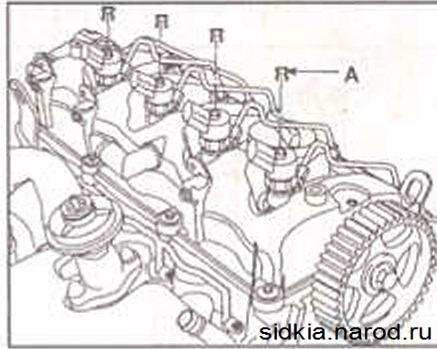

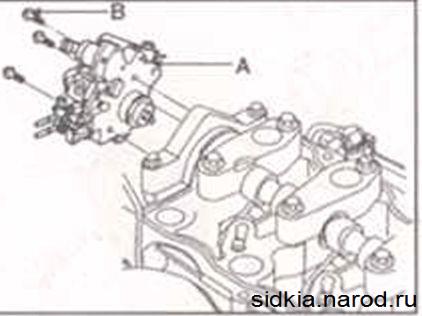

6. Шестигранным ключом (В) на 5 мм выверните болты крепления держателей (А) топливных форсунок.

3. Снимите зажимы (А) и отсоедините шланг возврата топлива.

7. Вытяните держатели топливных форсунок с болтами.

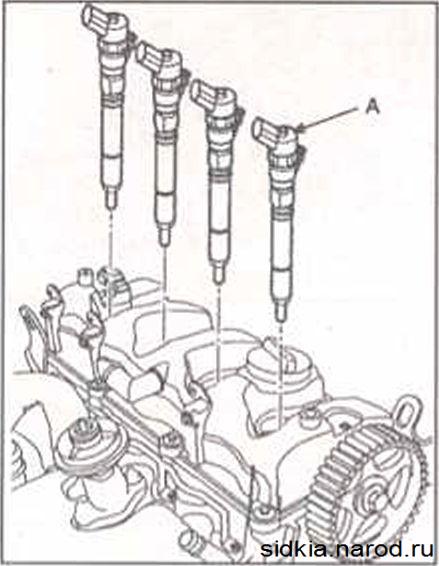

8. Снимите топливные форсунки (А).

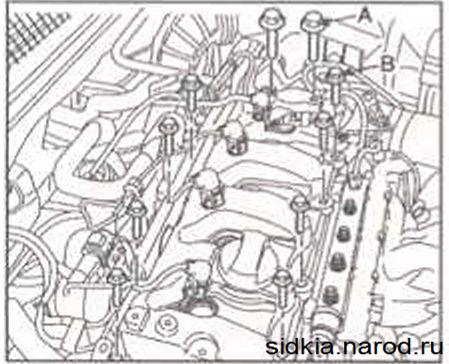

9. Выверните болты (А) крепления крышки головки цилиндров (В)

10. Снимите крышку головки цилиндров.

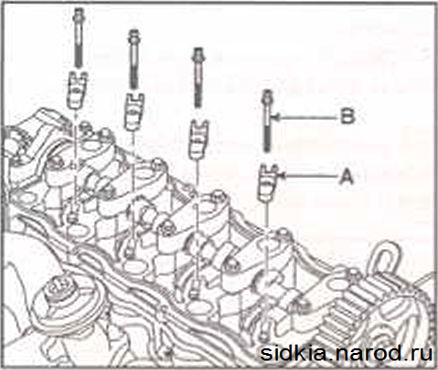

11. Снимите держатели топливных форсунок (А) с болтами (В), которые были вывернуты ранее.

12. Снимите металлическую трубу (А), соединяющую топливный насос (В) и топливную рейку (С).

13. Выверните три болта (В) и снимите топливный насос (А)

14. Снимите выпускной коллектор

15. Снимите впускной коллектор.

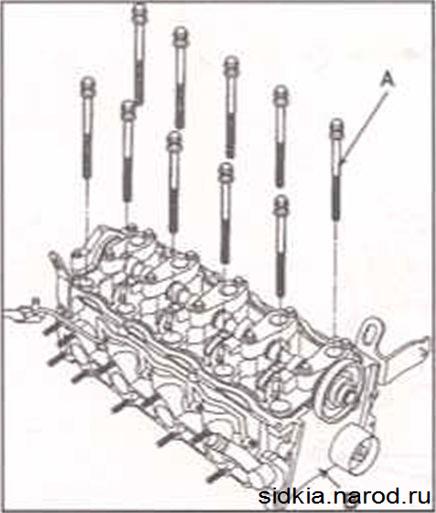

16. Выверните болты (А) и снимите головку цилиндров (В)

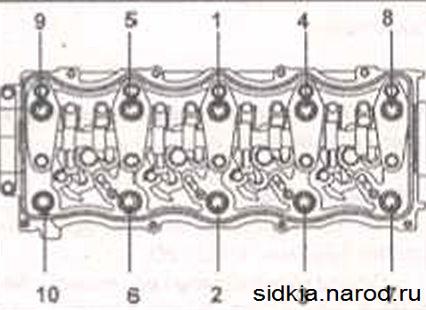

Чтобы исключить деформирование головки цилиндров. в определенной последовательности отворачивайте болты крепления головки цилиндров, поворачивая их на 1/3 оборота за один проход до тех пор. пока не будут ослаблены все болты

• Перед снятием отметьте расположение всех деталей, так как при сборке их необходимо установить на свои первоначальные места

• Проверьте состояние распределительного вала

1 Снимите кронштейны двигателя, втулки детонации и стойки.

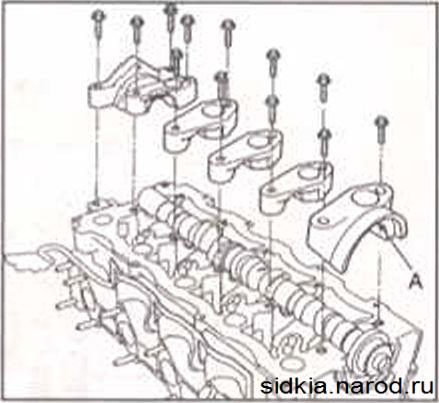

2. Выверите болты и снимите крышки подшипников респределительного вала (А).

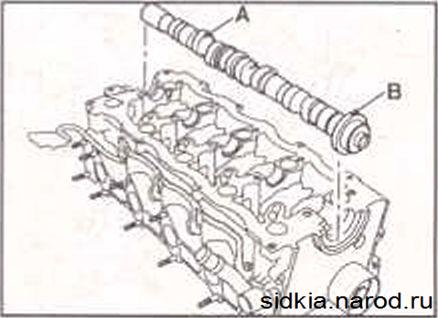

3. Снимите распределительный вал (А) вместе с сальником (В).

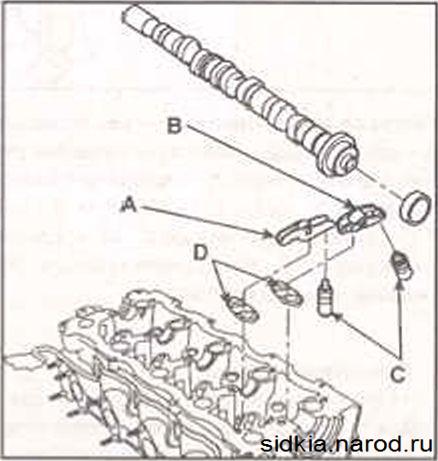

4. Снимите толкатели впускных и выпускных клапанов (А и В).

5. Снимите гидравлические компенсаторы зазоров клапанов (С).

6. Снимите коромысла (D).

7. Перед снятием сухарей ударами пластмассового молотка по трубчатой оправке слегка нажмите на тарелку клапанной пружины, при этом ослабится зажим сухарей.

После снятия клапанов и клапанных пружин промаркируйте их. так как при сборке их необходимо установить на свои первоначальные места.

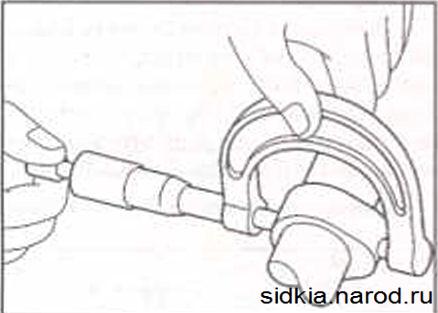

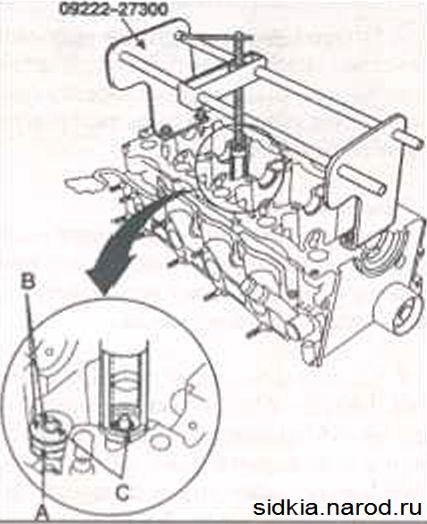

8. Специальным приспособлением SST (09222 -27300) сожмите пружину клапана (А) и сними те сухари (В). Медленно освободите приспособление, сжимающее пружину, и снимите тарелку пружины, пружину клапана и достаньте клапан из головки цилиндров

9. Пассатижами снимите маслоотражательные колпачки.

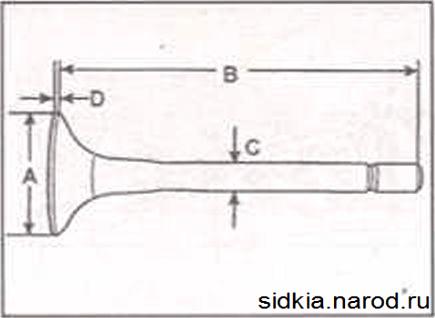

Размеры впускного клапана Размер А (Новый): 28,5-28,7 мм Размер В (Новый): 94,0-94,2 мм Размер С (Новый): 5,933-5,953 мм Размер D (Новый): 1,5-1.7 мм

Размеры выпускного клапана Размер А (Новый): 24,3-24,5 мм Размер В (Новый): 94,0-94,2 мм Размер С (Новый): 5,905-5,925 мм Размер D (Новый): 1,2-1,4 мм

В процессе проверки не вращайте распределительный вал.

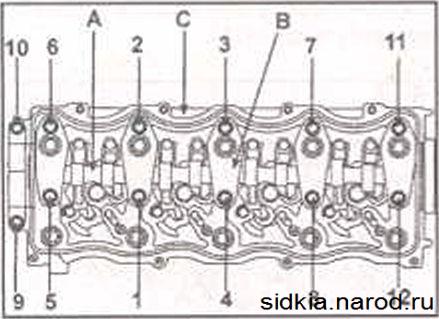

1. Установите распределительный вал (А) и крышки подшипников распределительного вала (В) в головку цилиндров (С) и закрепите болтами, затянув их требуемым моментом в определенной последовательности.

Момент затяжки: 26,5-29,5 Н*м

2. Переместите распределительный вал до упора к задней части головки цилиндров.

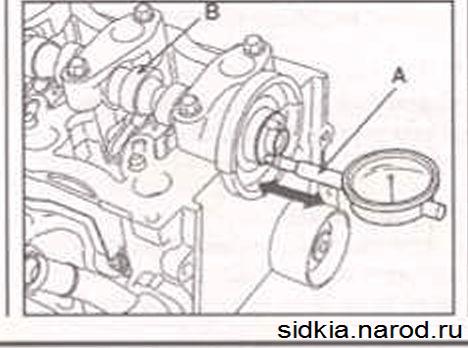

3. Установите измерительный наконечник индикатора стрелочного типа (А) на торец распределительного вала (8) и установите стрелку индикатора на 0.

Переместите распределительный вал (В) вдоль оси до упора в другую сторону. Прочтите показания на индикаторе стрелочного типа, который показывает величину осевого люфта распределительного вала

Осевой люфт распределительного вала: 0,05-0,15 мм

4. Выверните болты и снимите крышки подшипников распределительного вала с головки цилиндров (А).

• Снимите распределительный вал (В) из головки цилиндров (А) и очистите его от смазки. Замените распределительный вал. если кулачки вала изношены или имеют шероховатую поверхность

• Очистите рабочие поверхности подшипников распределительного вала в головке цилиндров, затем установите распределительный вал и головку цилиндров

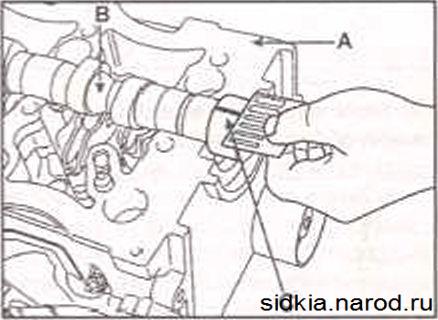

• Для измерения зазора используйте пластиковый калиброванный круглый стержень Plastigage (С). Стержень Plastigage сжимается между подшипником и шейкой распределитольного вала. Поело снятия крышки подшипника распределительного вала деформированный пластиковый стержень Plastigage измеряется специальным шаблоном, который имеется в комплекте. Отрежьте кусочки пластикового стержня и расположите их на шейках распределительного вала.

5. Установите крышки подшипников распределительного вала в головку цилиндров, и закрепите болтами, затянув их требуемым моментом в определенной последовательности.

6. Выверните болты и снимите крышки подшипников распределительных валов. Измеряя шаблоном ширину деформированного пластикового стержня Plastigage (С), определите зазоры в подшипниках распределительного вала.

Номинальный зазор: 0,040-0,074мм

7. Если зазор не соответствует требуемому значению:

• Если распределительный вал (А) был уже заменен на новый, замените головку цилиндров.

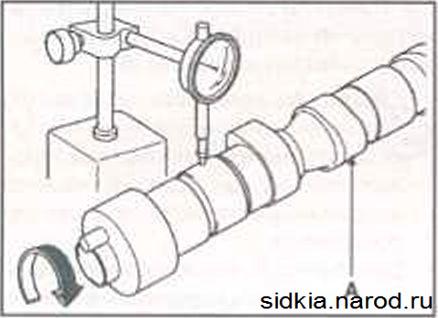

• Если распределительный вал не был заменен на новый, проверьте его биение после установки на призмы с V-образными выемками.

Биение распределительного пала Шейки 2 и 4: 0,035 мм Шейки 3:0,050 мм

Если биение распределительного вала соответствует требуемому значению, замените головку цилиндров. Если биение распределительного вала не соответствует требуемому значению, замените распределительный вал и проверьте зазор в подшипниках вала Если зазор все еще но соответствует требуемому значению, замените голоеку цилиндров.

8. Микрометром в двух точках измерьте высоту каждого кулачка распределительного вала

Номинальная высота кулачка:

- впускных клапанов: 34,697 мм

- выпускных клапанов: 34,570 мм Минимальная высота кулачка:

- впускных клапанов: 34,197 мм

- выпускных клапанов: 34,070 мм

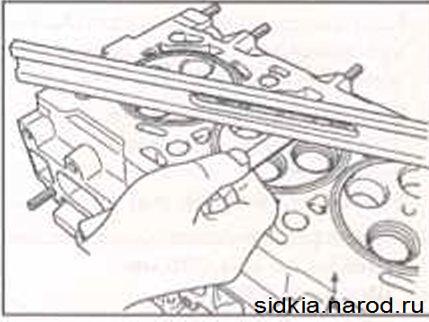

9. Металлической линейкой и щупом в семи направлениях проверьте плотность поверхностей головки цилиндров (А).

• Если отклонение от плоскостности менее 0.03 мм по ширине головки цилиндров и 0.009 мм по длине, значит головка цилиндров в хорошем состоянии.

• Если отклонение от плоскостности не соответствует требуемым значениям, замените головку цилиндров.

Перед сборкой тщательно очистите головку цилиндров от стружки и пыли, при этом соблюдайте осторожность, чтобы загрязнения не попали в отверстия головки цилиндров.

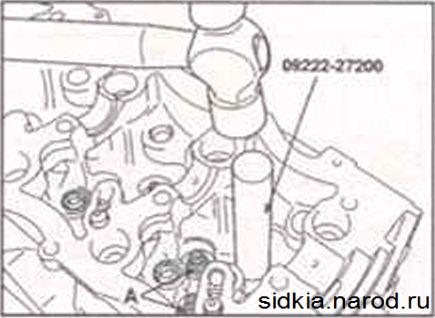

1. Специальным приспособлением SST (09222 - 27200)установите маслоотражательные колпачки (А).

2. Смажьте стержни клапанов моторньм маслом и установите клапаны в головку цилиндров. При установке клапанов не прилагайте больших усилий, чтобы не повредить маслоотражательные колпачки.

• Не используйте повторно старые маслоотражательные колпачки

• Неправильная установка маслоотражательного колпачка неблагоприятно воздействует на его рабочую кромку за счет эксцентриситета и приводит к утечке моторного масла через направляющие втулки клапана. При установке будьте осторожны, чтобы не перекрутить маслоотражательный колпачок

• Убедитесь, что клапаны легко и плавно перемещаются вверх и вниз.

3. Установите клапанную пружину (А) и тарелку пружины (В) Специальным приспособлением SST (09222 - 27300) сожмите пружину (А) и установите сухари (С).

При сжатии пружины убедитесь, что маслоотражательный колпачок но зажат приспособлением для сжатия пружины

4 Пластиковым молотком или ручкой молотка несколько раз ударьте по торцу стержня клапана для того, чтобы сухари установились на свои моста.

5 Установите гидравлические компенсаторы зазоров клапанов

1) Пород установкой гидравлических компенсаторов зазоров клапанов расположите их вертикально так, чтобы из них не вытекало масло и на них не попала пыль.

2) Аккуратно вставьте гидравлические компенсаторы зазоров клапанов в головку цилиндров так. чтобы из них не вытекло масло. Если в гидравлические компенсаторы зазоров клапанов попал воздух, удалите его следующим образом.

Удаление воздуха из гидравлических компенсаторов зазоров клапанов:

1. Если воздух попал в один гидравлический компенсатор зазоров клапанов.

Опустите гидравлический компенсатор зазоров клапанов в масло и 4-5 раз сожмите его, нажимая на крышку и одновременно отжимая шарик стальной проволокой. Для нажатия шарика не прикладывайте значительный усилий, так как он весит несколько грамм.

2. После установки о двигатель гидравлических компенсаторов зазоров клапанов.

Если в гидравлические компенсаторы зазоров клапанов попал воздух. они при работе двигателя могут издавать необычный шум. Для удаления воздуха несколько раз плавно увеличьте частоту вращения коленчатого вала двигателя с холостого хода до 3000 мин ' (примерно за 1 минуту одно увеличение частоты вращения коленчатого вала двигателя).

6. Установите наконечники стержней клапанов

7. Установите толкатели клапанов на гидравлические компенсаторы зазоров клапанов и коромысла-

8. Установите распределительный вал на головку цилиндров

Перед установкой нанесите тонкий слой чистого моторного масла на все поверхности скольжении распределительного вала

9. Убедитесь, что толкатели клапанов расположены на гидравлических компенсаторах зазоров клапанов и коромыслах. а их ролики касаются распределительного вала

10. Установите крышки подшипников распределительного нала Перед установкой головки цилиндров убедитесь, что все поршни находятся на середине хода, ток как клапаны выступают из головки цилиндров.

11. От руки вверните болты крепления крышек подшипников распределительного вала.

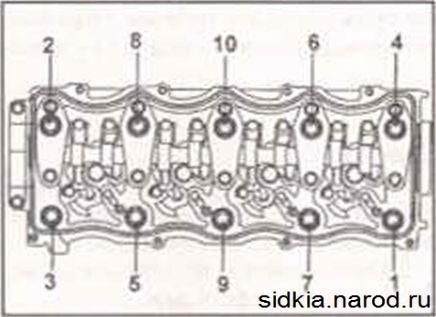

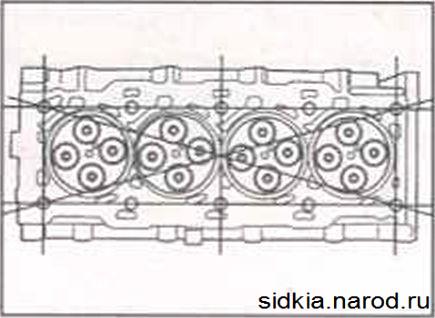

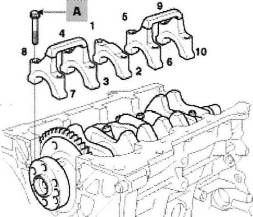

12. Затягивания болтов проводите в последовательности, показанной на рисунке. при этом каждый болт поворачивайте на два оборота за один проход, при этом толкатели клапанов не будут перекошены.

Момент затяжки: 26,5-29,4 Н • м

Установка проводится в последовательности. обратной снятию, с учетом следующего.

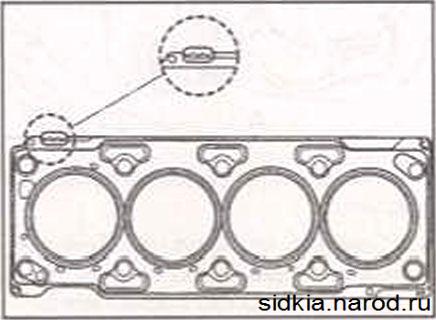

• Всегда используйте новую прокладку головки цилиндров.

• Привалочные поверхности головки и блока цилиндров должны быть чистые и сухие.

• Вращая коленчатый вал. установите поршень первого цилиндра в ВМТ

1. Направляющие штифты должны быть установлены в блок цилиндров.

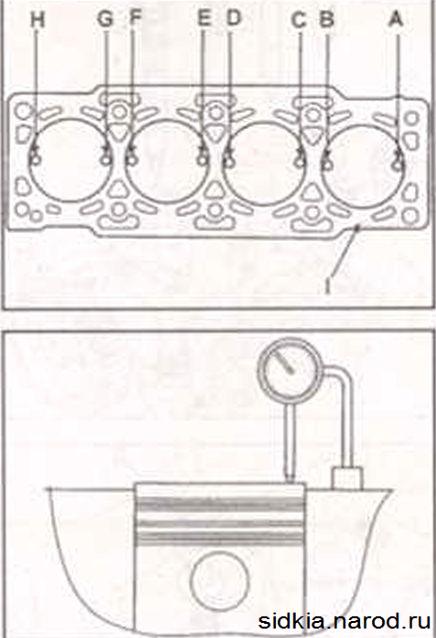

2. Определите толщину прокладки головки цилиндров.

1) В 8 местах (А-Н) измерьте выступайте поршня, установленного в ВМТ по отношению к привалочной поверхности (I) блоха цилиндров

2) Установите прокладху так. чтобы маркировка располагалась со стороны маховика

3) В зависимости от величины выступания поршня по таблице выберите толщину прокладки В качестве величины выступания поршня необходимо использовать среднее значение из восьми измерений. Даже если одно измерение превышает допустимые пределы, толщину прокладки необходимо выбирать на основании измерения выступания этой точки.

3. Установке головку цилиндров, при этом не повредите прокладку головки.

4. От руки затяните болты крепления головки цилиндров.

5. Установите шкив распределительного вала, совместив установочную метку. и закрепите болтом, затянув его требуемым моментом

Момент затяжки: 124,5-144,2Н*м

6. В последовательности, показанной на рисунке, затяните болты крепления головки цилиндров.

- 2-й этап: довернуть на угол 120'

- 3-й этап: довернуть на угол 120'

Всегда используйте новые болт крепления головки цилиндров

7. Установите топливный насос.

8. Установите впускной и выпускной коллекторы.

9. Подсоедините шланг к вакуумному насосу и головке цилиндров.

Выбор толщины прокладки в зависимости от выступание поршней из блока цилиндров

На двигатель D4CB устанавливается несколько видов форсунок, которые отличаются по классам. У всех этих видов разные номера и на двигатель необходимо устанавливать форсунки одного класса, не перемешивая их. Но если очень нужно и нет аналогичной, то можно установить форсунку другого класса на некоторое время. При этом возможно увеличение расхода топлива и изменение работы двигателя не в лучшую сторону.

Самой распространённой форсункой устанавливаемой на дизельный двигатель D4CB является BOSCH 0 445 110 279 (0445 10 79).

Номера форсунок по классам:

- CLASS C1 — 33800-4A150 (338004A150)

- CLASS C2 — 33800-4A160 (338004A160)

- CLASS C3 — 33800-4A170 (338004A170)

Характеристики мотора D4CB

Двигатель — «D4CB»

Блок двигателя отлит из чугуна. Четыре цилиндра расположены в ряд. Мощностные показатели за годы производства постепенно увеличивались, благодаря доработкам и модернизациям.

- объём – 2497 см³;

- ход поршня – 91 мм;

- диаметр цилиндра – 96;

- мощность D4CB – 110-170 л.с.;

- крутящий момент – 314-441 Нм;

- степень сжатия – 16,4-18;

- клапанов на цилиндр – 4;

- экологические нормы – Euro 3, 4, 5;

- вес – 263 кг;

- объём масла – 7,4-8,2 л;

- допустимая вязкость смазки – 0w30; 10w30;

- допустимый расход масла на 1000 км – 600-700 г;

- рабочая температура – 90-95 °С;

- ресурс – 350-400 км.

Силовой агрегат оснащался турбокомпрессорами MHI TD03L4-10; KKK BV43; Garrett GT 1549S; Garrett GT 1752S.

Расход топлива

В качестве наглядного примера рассмотрим Киа Соренто 1 поколения, оснащённый силовым агрегатом D4CB с разными коробками передач.

Расход топлива на 100 км с 5 МКПП:

- город – 9,9 л;

- трасса – 6,5 л;

- смешанный – 7,7 л.

Потребление дизеля Д4СВ на Kia Sorento 1 с 5АКПП:

- город – 11 л;

- трасса – 7,3 л;

- смешанный – 8,6 л.

Обзор неисправностей и способы их ремонта

При обрыве верхней цепи мотор D4CB своими поршнями в обязательном порядке гнет клапана. Для этого дизеля выявлены следующие неполадки:

| Перегрев | 1)разрушены шатунные вкладыши, забиты каналы смазки | 1)замена вкладышей |

| Стук внутри ГБЦ | выработка гидротолкателей | замена расходников |

| Увеличение расхода масла | 1)износ прокладок топливной системы 2)выработка маслосъемных колпачков, колец | 1)замена прокладок 2)замена колпачков, колец |

С увеличением эксплуатационного ресурса увеличивается износ зубчатого венца маховика с оригинальной формой зуба и дополнительного венца для подключения бендикса стартера.

Ремонт D4CB

Конструктивные особенности и модификации D4CB

Приводной ремень «D4CB» схема

Первым этот мотор получил минивэн Hyundai Н1 (в 2001 году). Он заменил устаревший к тому времени D4BH. Затем выпустили Киа Соренто 1 с 2.5 Д4СВ под капотом. В 2009 году появилось второе поколение Sorento, уже с другим дизелем.

На прочих моделях концерна Hyundai-KIA 2.5 D4CB доступен и по сей день.

- В чугунном блоке двигателя D4CB проточены в ряд четыре цилиндра, диаметр каждого 96 мм. Поршни с масляным охлаждением и рабочим ходом 91 мм. Плавную работу обеспечивают восемь противовесов на коленвале и балансирные валы. ГБЦ (головка блока цилиндров) – алюминиевая 16-клапанная с двумя распредвалами. На впуске стоят клапаны диаметром 31,8 мм, на выпуске – 28. За их зазорами следят гидрокомпенсаторы, поэтому регулировка не требуется. Привод ГРМ D4CB состоит из трёх коротких цепей, при бережной эксплуатации они служат от 200 000 км, но в тяжёлых случаях могут растянуться на пробеге вдвое меньшем. Поэтому проверку привода лучше осуществлять раз в 100 000 км.

- Впрыск (до 1360 бар) на Д4СВ осуществляется системой Common Rail, алгоритмами которой управляет блок от фирмы Bosch EDC15C7. Давление нагнетается турбиной Garrett GT1752S (0,6 бар). При их совместной работе достигается мощность 140 лошадей и тяга 314 Нм. Спустя три года, после появления мотора (в 2004 году), обновили интеркулер. При этом мощность осталась на прежнем уровне, а крутящий момент подрос на 29 Нм (343 Нм) и снизился его пик (1850 об/мин против 2000 об/мин).

- Ещё одна модернизация D4CB произошла в 2006 году. Инженеры установили новый впрыск на 1600 бар, турбокомпрессор с переменной геометрией (BorgWarner BV43) и новый блок управления. Изменения позволили увеличить мощностные показатели до 170 л.с. 392 Нм. Двигатель стал соответствовать экологическим нормам Euro 4. Но существовали менее производительные версии с турбиной Garrett GT1549S.

Следующая доработка D4CB датируется 2011 годом. В этот раз изменениям подверглось больше деталей:

Доработки двигателя — «2.5 D4CB»

- коленчатый вал;

- турбонаддув (MHI TD03L4-10);

- поршни под увеличенную степень сжатия;

- впрыск на 1800 бар;

- масляный насос;

- доработали ГБЦ, включая его привод;

- свечи накала;

- противосажевый фильтр.

Двигатель — «D4CB» 2.5 дизель

Лошадиных сил у D4CB после этой доработки не прибавилось, зато до 441 Нм вырос крутящий момент. Экологичность стала соответствовать нормам Euro 5.

Особенности конструкции

Изначально двигатель D4CB создавался для заднеприводных машин, поэтому расположен под капотом продольно. Важной особенностью конструкции является наличие медных колец на форсунках, которые необходимо менять через 30 тысяч пробега. В противном случае они прогорают, забивают маслоприемник и каналы, которые невозможно промыть. Приходится разбирать мотор для очистки.

Остальными нюансами конструкции являются:

- прокладка ГБЦ металлическая безусадочная, поэтому после каждой разборки необходимо шлифовать посадочные поверхности блока и головки;

- регулировка тепловых зазоров клапанов осуществляется гидрокомпенсаторами, поэтому качество масла должно быть очень высоким;

- механизм газораспределения DOHC с двумя верхними распредвалами;

- в цилиндрах нет гильз, они проточены и хонингованы непосредственно в теле блока;

- каналы рубашки охлаждения созданы при отливке блока;

- дюралевые поршни не имеют стальных усиливающих вставок;

- валы балансира снижают вибрации и колебательные нагрузки на авто;

Механизм газораспределения DOHC

Блок цилиндров в сборе с ШПГ

Коленвал D4CB

Производителем выполнена промышленная форсировка дизеля за счет расточки цилиндров и увеличения хода поршня. После выработки ресурса цилиндрами капитальный ремонт возможен либо гильзованием, либо расточкой под ШПГ другого производителя. Изменением версии прошивки ЭБУ можно увеличить мощность на 20 л. с. максимум, так как этот потенциал заложен в конструкцию изначально.

Регламентное обслуживание

При должном уходе мотор Д4СВ CRDI служит без серьёзных поломок. Но не стоит забывать вовремя проводить работы предписанные регламентом ТО:

Льем только качественное масло! (5w30 или 5w40)

- Масло меняют не реже чем раз в 15 тыс. км. Понадобится 7,4 литра смазки вязкостью5w30 или 5w40. После капитального ремонта в сухой картер может войти 8,2 литра смазочной жидкости.

- Двигатель 2.5 дизель имеет цепной привод ГРМ. Производитель заявляет, что его ресурс не ограничен. Но на практике цепи приходится менять на пробеге 200-250 тыс. км.Проверку механизма следует осуществлять раз в 100 000 км.

- Регулировка клапановD4CB не требуется, здесь установлены гидрокомпенсаторы.

- Расходники для D4CB стоят не дорого, лучше покупать оригинальные элементы. Воздушный фильтр служит 15 000 км, топливный – 30 000, фильтр в баке – 90 000. Ремень привода навесного оборудования по регламенту меняется каждые 60 000. Замена свечей накала – 120 000. Охлаждающую жидкость (антифриз) следует менять при пробеге 90 000 или раз в 5 лет.

Воздушный фильтр для — Hyundai Н1

Плюсы и минусы дизеля Хендай/Киа 2.5

Разберёмся в том, какие достоинства и недостатки имеет дизельный 2.5 Д4СВ.

Двигатель — — «2.5 D4CB»

- хорошие мощностные показатели для своего времени;

- широко распространён в России, а значит, нет проблем с ремонтом;

- легко найти, купить запчасти, как новые, так и б/у;

- нет необходимости заниматься регулировкой клапанныхзазоров.

- шумная работа, вибрации;

- иногда прогорают шайбы под форсунками;

- не самый высокий срок службы турбокомпрессора и цепей привода ГРМ;

- чувствительность к перегреву.

Распространённые поломки дизеля 2.5 D4CB

Распространённые поломки двигателя — «2.5 D4CB»

Заявленный ресурс Д4СВ составляет 250 тыс. км. На практике это не предел. Двигатель легко выхаживает 300-350 тыс. и больше. При грамотном уходе поломками не докучает. Но слабые места есть, и о них полезно знать владельцам Киа Соренто. Это поможет минимизировать поломки, продлить срок службы.

Дизель — «2.5 D4CB»

Ещё несколько болячек двигателя D4CB, которые отмечают сервисмены:

- гидрокомпенсаторы;

- вкладыши коленчатого вала;

- клапан ЕГР;

- система, изменяющая геометрию турбины.

Список моделей авто, в которых устанавливался

Дизельный мотор D4CB устанавливался на несколько автомобилей производителя Hyundai:

- H1/Starex – фургон iLoad, автобус iMax, с 1996 года;

- Porter – автобус, пикап, фургон, с 1996 года.

Hyundai Starex

Комплектовались дизелем D4CB и корейские машины Kia:

- Sorento – среднеразмерный кроссовер;

- Bongo – грузовик с классической кабиной, Super Cab (3 места) и Double Cab (6 мест).

Kia Bongo

В других моделях авто этот дизель не использовался. Основным недостатком является скрученный пробег б/у транспортных средств с этим силовым приводом, поступающих на рынок РФ. Пользователи несвоевременно меняют масло и расходники, снижается ресурс двигателей.

Чип-тюнинг Д4СВ

Чип-тюнинг дизельного двигателя — «2.5 D4CB»

Каких-то особенных рецептов тюнинга для этого турбодизеля нет. Владельцы Киа Спортейдж ограничиваются сменой прошивки. Такая нехитрая манипуляция даёт прибавку к мощности около 30 л.с. Ранние версии D4CB (2002-2004 г.в., 140 л.с. и 314 Нм) после чиповки способны выдавать 170 лошадей и 380 Нм момента. Чип-тюнинг моторов произведённых с 2004 по 2006 годы к мощности прибавит те же 30 сил, зато момент плотно приблизится к отметке 400 Нм, а возможно и перешагнёт её.

Второе поколение двигателя (2006-2011 г.в.), благодаря прошивке Stage 1 можно «раздушить» до 200 лошадей и 450 Нм тяги.

Выпущенный после 2011 года Д4СВ, та же прошивка усиливает до 210 л.с. и 550 Нм. На этих модификациях можно поработать с выхлопной системой и прибавить ещё 7-10 лошадей.

Чип-тюнинг двигателя — «2.5 D4CB»

Сборка блока цилиндров (2.0 л, G4GC)

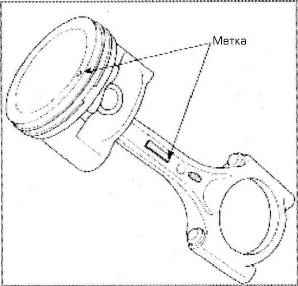

Перед сборкой тщательно промыть все элементы. Перед сборкой нанести тонкий слой моторного масла на все трущиеся поверхности. Заменить все прокладки, уплотнительные кольца и уплотнительные манжеты. 1. Собрать поршень вместе с шатуном.

• Для установки поршневого пальца,использовать гидравлический пресс.

• Установочные метки поршня и шатуна, указанные на рисунке, должны быть направлены в сторону приводного ремня ГРМ.

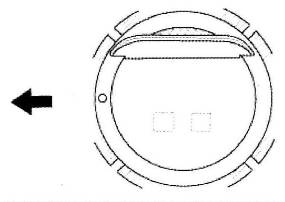

2. Установить поршневые кольца.

• Установить проставку (расширитель) и две рейки маслосъемного кольца.

• Используя специальный инструмент, установить два компрессионных кольца так, чтобы метки были направлены вверх.

• Установить замки поршневых колец так, как показано на рисунке.

3. Установить вкладыши подшипника шатуна.

• Совместить выступы на вкладышах с выборками на шатуне или на крышке шатуна.

• Установить вкладыши подшипников (А) в шатун и в крышку шатуна [В].

4. Установить вкладыши коренных подшипников.

Верхние вкладыши 1, 2, 4 и 5 коренных опор имеют выборки для подвода моторного масла, в нижних - выборки отсутствуют.

• Совместить выступы на вкладышах с выборками в блоке цилиндров, затем установить верхние вкладыши (А).

• Совместить выступы на вкладышах с выборками в крышках коренных опор коленвала, затем установить нижние вкладыши.

5. Установить упорные кольца.

• Установить упорные полукольца на 3 коренную опору коленвала, так, чтобы выборки были направлены от опоры, как показано на рисунке.

6. Установить коленчатый вал в блок цилиндров.

7. Установить крышки коренных опор коленчатого вала.

8. Установить болты крепления коренных опор.

Болты крепления крышек коренных опор затягиваются в два подхода.

Если какой-либо из болтов поврежден или имеет дефект, его необходимо заменить новым.

• Нанести тонкий слой моторного масла на резьбовую часть болтов крепления.

• Затянуть боты крепления (А) крышек коренных опор в несколько подходов, в последовательности указанной на рисунке. Момент затяжки 27.5 - 31.4 Н-м+ 60-64°.

• Дозатянутьболтыкрепления крышек коренных опор на 60°

66°, в последовательности, указанной на рисунке. Момент затяжки 27.5 - 31.4 Н ■ м.

• Проверить и убедиться в том, что коленчатый вал вращается плавно.

9. Проверить осевой зазор коленчатого вала.

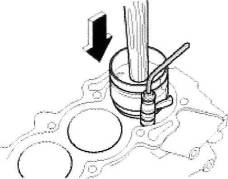

10. Установить шатуннопоршневую группу в сборе.

Перед установкой поршней, нанести тонкий слой моторного масла на зеркало цилиндра и в выборки под поршневые кольца.

• Снять крышки шатунов и надеть на резьбовые части болтов короткие отрезки резинового шланга.

• Установить специальное приспособление, чтобы сжать поршневые кольца, проверить правильность установки вкладышей подшипников. Затем установить поршень на блок цилиндров и, нанося легкие удары деревянной рукояткой молотка установить поршень в цилиндр.

• Остановиться, когда приспособление для сжатия колец высвободится. Затем проверить иубедиться в правильности расположения шатуна относительно шатунной шейки коленчатого вала.

• Нанести тонкий слой моторного масла на резьбовую часть болтов. Установить крышки шатунов вместе с вкладышами подшипников. Затянуть болты крепления с моментом затяжки 50 - 53 Н • м.

Приспособление для сжатия пружин, при установке, необходимо плотно прижимать к блоку цилиндров, чтобы исключить высвобождение колец до их установки в цилиндр.

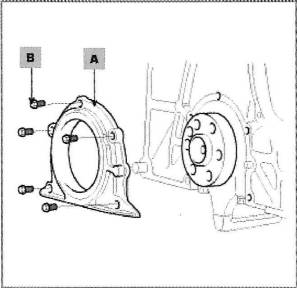

11. Установить новую прокладку, затем установить корпус задней уплотнительной манжеты (А), затянуть 5 болтов крепления [В] с моментом затяжки 9.8 - 11.8 Н-м.

Проверить и убедиться в том, что поверхности контакта очищены.

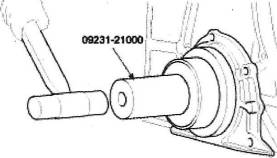

12. Установить заднюю уплотнительную манжету. Для этого:

• Нанести на поверхность контакта уплотнительной манжеты моторное масло.

• Используя специальное приспособление (0923121000) и молоток, установить уплотнительную манжету в корпус. Манжету устанавливать до тех пор, пока ее поверхность не выровняется с поверхностью разъема корпуса.

13. Установить передний корпус масляного насоса.

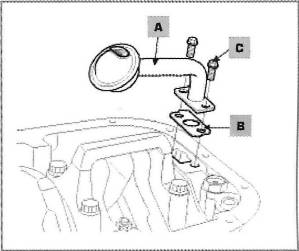

14. Установить маслоприемник.

• Установить новую уплотнительную прокладку(А)и маслоприемник (В], затянуть два болта крепления [С] с моментом затяжки 14.7 - 21.6 ЬЬм, как показано на рисунке.

15. Используя специальный скребок, удалить остатки прокладки с поверхности разъема масляного поддона с блоком цилиндров. Затем нанести на поверхность разъема герметик, исключая его попадание в отверстия. Необходимо применять герметик 'ТВ 1217Н'.

Проверить чистоту поверхности разъема и перед нанесением герметика, высушить.

Для предотвращения утечек масла, необходимо заложить герметик в отверстия под болты крепления масляного поддона.

Не устанавливать поддон, если с момента нанесения герметика прошло 5 и более минут. В этом случае необходимо повторить вышеописанную операцию.

После установки масляного поддона, необходимо выждать не менее 30 минут перед заливанием моторного масла.

• Установить масляный поддон на блок цилиндров. Затянуть в несколько подходов 19 болтов крепления моментом затяжки 9.8 - 11.8 Н-м.

16. Установить водяной насос.

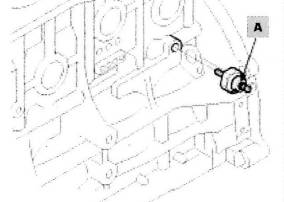

17. Установить датчик давления масла. Для этого:

• Нанести клеевое соединение (Three bond 2310/2350] на 2 - 3 витка резьбы.

• Установить датчик давления масла (А), затянуть его моментом затяжки 14.7 - 21.6 Н-м.

18. Установить датчик детонации. Затянуть его моментом затяжки 16.7-26.5 Н-м.

19. Установить щуп для проверки уровня моторного масла."

• Установить новое уплотнительное кольцо на щуп.

• Нанести моторное масло на уплотнительное кольцо.

• Установить щуп в сборе [А]. Затянуть болт крепления моментом затяжки 18.6 - 23.5 Н-м.

20. Установить головку блока цилиндров (см. выше].

21. Установить приводной ремень ГРМ.

22. Снять двигатель со стенда.

23. Установить ведущую пластину (автомобили с АКП]. Момент затяжки болтов крепления 117.7 127.5 Н-м.

24. Установить маховик (автомобили с МКП]. Момент затяжки болтов крепления 117.7 - 127.5 Н-м.

Читайте также: