Иж юпитер 5 ремонт головки

Добавил пользователь Алексей Ф. Обновлено: 05.10.2024

Иж юпитер 5 ремонт головки

Для всех желающих переделать юпитер воздушного охлаждения (ВО) в жидкостное (ЖО).

конструктивные отличия двигателей в следующем:

цилиндры

головки цилииндров

крышки головок цилиндров

шпильки

поршни

поршневые кольца

коленвалы

ведущая звездочка главной передачи

картер

левая крышка картера

помпа

термостат

радиатор

И немного подробней:

цилиндры - укорочены по фланцам креплений. т.е. если сравнить цилиндры ВО и ЖО, у последних выступание гильзы за пределы цилиндра больше на 6мм

шпильки - имеют меньшую длину по сравнению со шпильками двигателя ВО

поршни - имеют смещенные по вертикали на 6мм к днищу поршня бобышки крепления поршневого пальца

поршневые кольца - имеют толщину 2мм против 2,5мм у поршней двигателя ВО

коленвалы - имеют другие шатуны, в верхней головке шатуна применен игольчатый подшипник

ведущая звездочка - имеет пазы под поводок привода помпы

картер - в части крепления цилиндра имеет фрезерование под гильзу на большую глубину

левая крышка картера - имеет место под установку помпы

картеры ИЖ Ю5 сб.1 - сб.1-05 воздушного охлаждения

картеры ИЖ Ю5 сб.1-07 воздушного охлаждения, но допускают установку жидкостного охлаждения

картеры ИЖ Ю5 сб.1-08 жидкостного охлаждения

т.е. по сути это разные двигатели и целесообразней приобретать двигатель ЖО в сборе, нежели переделывать двигатель ВО.

И все же, для тех кто решился, существует несколько вариантов переделки:

1. на картер ВО устанавливаются цилиндры ЖО и поршни ЖО. При этом гильза цилиндра подрезается до полной посадки в картер. Также подрезается юбка поршня.

2. на картер ВО устанавливаются цилиндры ЖО. Между цилиндром и картером устанавливается алюминиевая прокладка 5мм. Поршни при этом остаются ВО.

3. на картер ВО устанавливаются цилиндры и поршни ЖО. Для этого картер ВО фрезеруется на большую глубину для посадки гильз.

Вариант №1 рекомендовать не могу

Вариант №2 - позволяет организовать ЖО с минимальными затратами. Необходимо приобрести только цилиндры, головки цилиндров, крышки головок цилиндров. Помпу можно использовать от газели.

Вариант №3 повторяет заводской вариант. При этом, - в отличие от вариантов №1,2, двигатель избавляется от врожденного звона при перекладке поршней в МТ.

Останавливаемся на третьем варианте.

Для фрезеровки используется использовал бытовой вертикально фрезерный станок. Если нет, то можно обойтись дрелью на поверхность потом необходимо будет зачистить и выровнить.

Предварительно установив крышки кривошипных камер фрезеруется плоскость под гильзу. Фреза на 8мм.

За один проход снимается где то около 0,5-0,7мм.

В левой половине картера на половине глубины вскрылась полость - отверстие под винт крепления левой крышки картера. Их желательно заварить агроном.

Пилим головку шатуна.

Когда в 2009г я перебирал мотор, в него были установлены новые вала фирмы "Мотомир". Конструкция головок шатуна у советских и этих отличалась. В советском был пропил а тут высверлено отверстие. Ну да и ладно сказал я себе тогда. В те времена знаний было ещё не так много, да и искра доработок не разгорелась в тот пожар, что бушует сейчас.

Когда разбирал мотор для доработки поршневой обнаружил слегка посиневшие пальцы. При детальном осмотре головки шатуна оказалось, что в шатуне просверлено отверстие диаметром 4мм, а во втулке отверстие 2мм.

(На фото я уже увеличил отверстие во втулке, до этого оно было в 2 раза меньше чем основное)

Этого однозначно мало. Масло я лил дизельное а потом скутерное, поэтому говизну масла можно исключить.

Вспомнились шатуны с пропилом. Увеличением отверстия во втулке решил не ограничиваться. Сделал разметку и хоть в оригинале пропилы смотрят в одну сторону мне почему то захотелось развести их порознь. Приобрёл 125й диск на болгарку толщиной 1мм, но план не удался. Внешний диаметр слишком большой и достаточно углубиться не получается.

В ход пошли маленькие диски из набора гравировальной машинки с гибким валом. Но и они оказались слегка великоваты. Пришлось их немного уменьшать на точильном камне.

Затем пропиливаем отверстия на пару мм в стороны.

Не забываем закрыть камеру кривошипа тряпочкой, иначе срань там, грязь и прочие пакости.

Заусенцы и шероховатости убираем алмазными шарошками. В верху головки делаем треугольное углубление, чтоб затекало лучше, да побольше. И зашлифовываем наждачными кругами на насадке шлиф машинки.

Ремонт і форсировка головок ИЖ Юпитер

До чего техника дошла, раньше двигатели форсировали, а теперь головки форсируют.

краще соляркою мазати різець і мітчик .а не маслом.я так думаю.

дядько макс. фирма берэтта! тоже говорит что их герметик(зеленый!) на века! но! как показала практика 400- 800градусов+ кака-то мама делают чудеса.

Максим скiльки буде коштувати форсанути головки мотоцикла Днепр?

Ящо не зраджує память то у юпітера два циліндри а значить треба однаково зменшувати камеру згорання щоб не було різниці в роботі мотора, треба проливати головки щоб точно зати, бо як кажуть в народі "всьо хоче свого тільки жінка чужого"))))

Если медь с алюминием соединять. гальваническая пара образовывается. и там разъедает электролит.

Максим скiльки буде коштувати форсанути головки мотоцикла юпитер + загужонити?

надо круцит до треска

В каждом следующем видео что-то новенькое. Очень интересно. :)

Фиксаторы резьбы теряют спои свойства после нагрева 150 град. и выше (мануал). Советую небольшую развальцовку гужона со стороны камеры сгорания.

На видео видно что когда головка на оправке крутиться, то камера сгорания так часть что полусферой(ну или так кажеться) немного бет отностиельно отверстия, это не страшно? И вообще откуда там то биение взялось, это последствия совецкого массового производства?

все хорошо кроме, толстая очень кромка на ввертыше, свеча будет не доставать на те 2мм в камеру,надо делать резьбовую часть 8мм, борти к 2мм, а на головке делать проточку под бортик 2мм соответственно, так же надо разкернить со стороны камеры немного, да и закручивать ввертыш лучше на прогретой головке, тогда он уже будет хорошо сидеть там.

классное видео и отличный коментарий ничего лишнего смотрю с удовольствием

Что то я не пойму - объем камеры сгорания уменьшился или нет? под 92 бензин делаете? а коленвалы не развалятся? они у ИЖаков слабое место.

Дядьку Максим, цікавить мене що коштує підрізати головки ю4 у вас? (у нас з цим біда, майстра вдень з ліхтарем не найдеш..)

А чого з латуні ? Я колись робив на яву стальні гужони і все на токарному станку ,Головку прикручував на планшайбу (усп) або прикручував до диска стального і зажимав в кулачки і на токарному різав різьбу і зверха ще в головці робив виточку невелику ,так що гужон закручувався до упора і заподліцо і навіть неможливо замітити чи це гужон чи це так фірма залила просто стальну різьбу в алюміній .А з середини ,так як тоді такого клею мабуть не було ,закатав ,завальцував гужон на різьбові оправці в токарному станку на оборотах тупим закругленим різцем з маслом і також зробив перед тим невелику виточку під закатку . "Комар носа не підточе" і служе роками до сих пір .

Доброго дня. Давно шукав такого майстра, але слухи слухами, а коли бачиш роботу своїми очима, а не слухаєш чиїсь рекомендації, розумієш що знайшов того кого потрібно. У мене є таке запитання, раз я побачив що з мото технікою Ви працюте часто, чи можливо на перах Яви 350 навести дзеркало? Передня вилка давно ходить, можливо уже й борозди в довжину є, але купляти нову, їх просто нема, можна купити підробку, або б/у, а от чи можна поставити на хід стару?

Сцепление иж планета 3 чертеж. Сцепление мотоцикла «иж

Двигатель внутреннего сгорания мотоцикла иж юпитер 5 состоит из следующих систем и механизмов:

2. Газораспределительный механизм

. Подает в необходимый момент времени рабочую смесь в камеру сгорания и удаляет из нее отработавшие газы. В двухтактных двигателях роль подобного приспособления несут цилиндр и поршень.

3. Система зажигания

необходима для зажигания сжатой смеси в цилиндре мотора.

4. Система питания

готовит рабочую смесь горючего с воздухом, требуемую для работы движка.

. В двухтактных двигателях ИЖ-П3, ИЖ-Ю3 отдельно взятой системы смазывания не существует. Масло подается в цилиндр одновременно с горючим.

Основной узел ДВС — КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ (рис. 10, 12, 13), состоящий из коленчатого вала 15, шатуна 4, поршня 2. Коленчатый вал в картере двигателя смонтирован на подшипниках. Нижняя головка шатуна опирается через роликовый шарикоподшипник 7 на кривошипный палец б коленчатого вала. Коленчатый вал выполняет вращательное движение. Верхняя головка шатуна шарнирно связана с поршнем через поршневой пальцец 11. Она совершает возвратно-поступательный ход одновременно с поршнем.

Давление газов сквозь поршневой палец поступательно передвигающегося поршня переходит к шатуну, начиная от него кривошипному пальцу коленчатого вала. Непосредственно под влиянием данного усилия коленчатый вал начинает вращаться. Таким образом осуществляется в ДВС перерабатывание тепловой энергии горючего в силу движения.

Мотоцикл оснащен двухтактным двигателем. Роль газораспределительного механизма (ГРМ) в нем ложится на поршень. В стакане цилиндра находятся специальные окна, соединенные с карбюратором, глушителем и картером. Газораспределение осуществляется при помощи движения поршня, который, двигаясь внутри цилиндра последовательно закрывает/открывает данные окна.

Верхняя мертвая точка (ВМТ)

, положение при котором поршень находится на максимальном удалении при вращении от коленчатого вала, соответственно, обратное положение нижней мертвой точкой

(НМТ)

. Расстояние которое проходит поршень в цилиндре от ВМТ до НМТ носит определение ход поршня. За один ход поршня коленчатый вал поворачивается на 180 градусов. Технический процесс, совершаюшийся в моторе во время одного хода поршня носит название такт.

Процесс во время первого такта.

Во время движения поршня от нижней мертвой точке к верхней в камере кривошипного механизма образуется вакуум, и после открытия впускного окна горючая смесь из карбюратора попадает в кривошипную камеру (рис. 11а). Кривошипная камера представляет собой пространство межу герметичным корпусом картера двигателя и цилиндром, вернее до внутренней поверхности поршня. Когда поршень идет вверх, над поршнем происходит сжатие попавшей ранее горючей смеси, которая в момент подхода к ВМТ воспламеняется искрой от свечи зажигания. Одновременно происходит разрежение в кривошипном механизме с обратной стороны поршня.

Работа во втором такте.

Рабочая смесь воспламеняется до температуры 2000 – 2500 градусов цельсия, что приводит к расширению газов и увеличению давления в цилиндре до 25 кг\см2. За счет увеличения объема газов поршень резко идет вниз к НМТ. В это момент осуществляется рабочий ход поршня. Поршень давит на шатун, заставляя вращаться коленчатый вал. В это момент времени, после закрытия впускного окна во время движения поршня, наблюдается сжатие рабочей смеси в кривошипной камере(рис. 11 б). Последующий ход поршня открывает выпускные окна, и отработанные газы выходят наружу через глушитель. Одновременно отрываются перепускные окна, и новая порция горючей смеси из картера попадает в камеру сгорания, одновременно продувая цилиндр от отработавших газов(рис. 11в).

Механизм коробки передач; 37 — 38 вилки переключения скоростей; 39 — сектор переключения передач; 40 – ось механизма переключения передач; 41- болт; 42- правая половина картера двигателя; 43 — пружина; 44 — кулачок автомата сцепления; 45 — вал переключения передач; 46 — рычаг троса сцепления; 50- гайка крепления звездочки; 51 — рычаг автомата выжима сцепления; 52 — щиток выжима сцепления; 53 — первичный вал; 54 колпачок; 55 — вторичный вал; 56- роликоподшипник № 192906; 57 — сальник вторичного вала; 58 — звездочка вторичного вала; 59 центральный болт крепления генератора; 60 — кулачок прерывателя; 61 — крышка генератора; 62 — правая крышка картера двигателя; 63- правая полуось коленчатого вала; 64 — генератор; 65 — сальник правый; 66- прокладка цилиндра; 67 — правая крышка кривошипной камеры; 68 — маховик; 60 — цилиндр правый; 70 — правая головка цилиндра.

В состав ДВС входят следующие детали: подшипники верхней и нижней головки с шатуном, коленчатый вал с маховиками и подшипниками полуосей, картер с сальниками (рис. 12, 13).

32, 39, 40, 42 — шестеренки коробки передач; 33 — вилка переключения передач; 34 — упор переключения передач; 35 — вал переключения передач; 36 — крышка коробки передач; 37 — установочная втулка; 38 — правая крышка; 41 — промежуточный вал; 43 — шарикоподшипник № 203; 44 — роликоподшипник № 192906К1; 45 — вторичный вал; 46 — первичный вал; 47 — регулировочный винт сцепления; 48 — шарик червяка; 49 — червяк сцепления; 50 — колпачок гайки вторичного вала; 51 — сальник вторичного вала; 52 звездочка вторичного вала; 53 — генератор; 54 правый сальник; 55 роликоподшипник № 2505К; 5б — коленчатый вал; 57 — прокладка; 58 — перепускной канал; 59- выхлопное окно; 50 — декомпрессор.

ШАТУН необходим для передачи усилия от поршня к коленчатому валу. В двигателе ИХ-ЮЗ шатун выполнен из стали марки 12ХН2А, в двигателе ИЖ-ПЗ используется сталь марки 45. Наружная обойма роликового подшипника шатуна двигателя ИЖ-ПЗ – втулка из стали ШХ 15, имеющая твердость НRС 58 – 62, достигающуюся термической обработкой. В нижней головке шатуна выполнены специальные вырезы, необходимые для смазки подшипника. Палец кривошипного механизма служит внутренней обоймой подшипника. В качестве материала сепаратора подшипника для двигателей ИЖ-ЮЗ, ИЖ-ПЗ применяется алюминиевый сплав Д 16 Т. В более ранних моделях эта деталь была выполнена из латунного сплава. Применение алюминия увеличило срок службы механизма. В качестве подшипника для поршневого пальца используется бронзовая втулка, запрессованная в верхней головке шатуна.

КОЛЕНЧАТЫЙ ВАЛ. В двигателях ИЖ-ПЗ и ИЖ-ЮЗ коленчатые валы конструктивно отличаются. В состав коленвала ИЖ-ПЗ входит шатун 4 (рис.10), маховики из чугуна 5 и 9, пальцы кривошипного механизма 6, полуосей 8 и 10, подшипника шижней части шатуна 7. На левой полуоси установлена ведущая звездочка, на правую – якорь элетрогенератора. Палец кривошипа соединяет между собой половины маховика. Проность соединения достигается запрессовкой узлов механизма. Двигатель мотоцикла ИЖ-ЮЗ состоит из правого и левого коленчатых валов (рис. 88). Валы зафиксированы при помощи шпонок, и соеденины специальным выносным маховиком. Полуоси к маховику крепятся стяжным болтом, и после затяжки представляют из себя единую деталь. После сборки коленчатые валы подвергаются процедуре статической балансировки. Такая операция позволяет уменьшить воздействие вибрации и биения на опоры коленчатых валов. Сборка и разборка коленвала двигателей ИЖ-ПЗ, ИЖ-Ю3 допускается выполнять только в специально оборудованной мастерской или в заводских условиях. ГОЛОВКА ЦИЛИНДРА. Все процессы напрямую связанные с работай двигателя внутреннего сгорания происходят в цилиндре двигателя. Внешне цилиндры мотоциклов ИЖ-ЮЗ, ИЖ-ПЗ и более ранних моделей состоят из алюминиевой рубашки внутрь которой вставлена специальная чугунная гильза. Визуально рубашка выполнена с оребрением, назначение которого – охлаждение двигателя. В конструкции «рубашки» имеются специальные впускные и продувочные каналы, которые при помощи патрубков соединяются с карбюратором и глушителем. Нижняя часть цилиндра крепится к картеру двигателя при помощи четырех шпилек. Сама головка цилиндра крепится к непосредственно к цилиндру шестью шпильками. Внутренняя поверхность гильзы шлифуется до зеркального состояния на станках с точностью до 0,01мм. Для герметизации соединения между картером и цилиндром устанавливается уплотняющая паронитовая прокладка. Камера сгорания имеет сферическую форму. В головке цилиндра двигателя ИЖ-ПЗ предусмотрены два отверстия предназначенных для свечи и декомпрессора. Двигатель ИЖ-ЮЗ имеет одно отверстии для свечи. Герметичность между головкой и цилиндром достигается за счет тщательной обработки сопрягаемых плоскостей. Прокладка между ними не предусмотрена.

Проверка барабана корзины сцепления

Первым делом проверяем храповый механизм ножного запуска. Именно на него приходится основная нагрузка. Переворачиваем корзину сцепления храповиком к себе, снимаем стопорное кольцо и разбираем храповик.

Осматриваем зубья храповика: они должны быть острыми без сколов и других повреждений. Если зубья будут смятыми или поломанными — заводная лапка 100% будет проскальзывать. Многие мучаются с этой проблемой греша на густое масло или на слабую пружину — на самом деле причина проскальзывания лапки кроется в храповике.

Если зубья на корзине не изношены — храповик целесообразно переклепать: купить новый в магазине или снять с другой корзины и приклепать. Я переклепывал несколько корзин и ходили они без всяких проблем до «победного»…

Пример зубьев храповика в идеале.

Часто и густо, клепки на храповике ослабляются и если вовремя этого не заметить — их срезает. Чтобы этой неприятности с вами не произошло — пошевелите пальцами храповик. Если он будет шататься — высверливайте старые клепки и клепайте по-новой. Протяжка старых клепок как правило ничего не дает.

Если делаете сцепление «для себя» и надолго — обязательно проверьте в каком состоянии находятся зубья под моторную цепь.

Если зубья уже стали заворачиваться в обратную, то такую корзину следует сразу выкинуть на помойку. Толку с нее уже не будет: повысится шум работы, будет 100% жрать моторную цепь и не ровен час, когда в один «прекрасный» день зубья оближет и будите вы потом долго и нудно толкать свой драндулет…

Пример изношенных зубьев.

Нередки случаи, когда корпус корзины лопается. К сожалению корпус изготовлен их чугуна и заварить его будет проблематично. Если найдете трещины на корпусе — попробуйте найти сварщика, который занимается сваркой цветных металлов так называемого «аргонщика» они обычно берутся за сварку чугуна.

Пример трещин корпуса корзины. По большому счету, эту корзину можно еще спасти: снять фаски на трещинах, заварить и проточить швы на токарном станке. Но зубья под моторную цепь у нее были изношены и я ее выкинул.

Поверка дисков сцепления

Основные неполадки сцепления происходят по вине дисков. Если диски будут кривые или изношенные, то никакая даже суперская регулировка от кутюр плохую работу сцепления не исправит.

Износ определяется визуально и только на пластиковых дисках: осматриваем диск и если найдем на нем трещину или обломанный зацеп, которым он входит в наружный барабан или увидим, что круглые выступы на рабочей поверхности уже давным давно стерлись — выкидываем такой диск на помойку.

Кривизна дисков определяется так: ложем поочередно все диски на стекло и пробуем раскачать их

- Если диск качается — значит он 100% кривой и место ему на помойке.

- Если диск лежит ровно — оставляем его.

Конструкция мотоцикла

Но конструктивно мотоциклы этих модификаций между собой не отличались. Все составные части мотоцикла закреплялись на трубчатой раме. Чтобы обеспечить подвеску заднего колеса, в задней части рамы имелся подрамник, прикрепленный к раме не жестким болтовым соединением.

На переднюю часть рамы устанавливался силовой агрегат с коробкой передач и рулевая колонка, оснащенная телескопической вилкой. Над двигателем размещался топливный бак, а перед ним – руль и приборная доска и фара.

За баком вся верхняя часть мотоцикла отводилась под сиденье, с закрепленным на нее задним крылом со стоп-сигналом. Ниже сиденья имелось два бардачка. Левый отводился под аккумуляторную батарею, а правый предназначен был для инструментов.

На имеющийся подрамник устанавливалось заднее колесо. Чтобы обеспечить его подвеску, подрамник, кроме болтового не жесткого крепления, соединялся с рамой посредством подпружиненных масляных амортизаторов. Пружины имели трехпозиционную регулировку, что обеспечивало изменение жесткости задней подвески. Привод заднего колеса выполнялся посредством цепной передачи.

Выхлопные трубы, отходящие от двигателя, тянулись вдоль всего мотоцикла. Чтобы уберечь водителя и пассажира от возможных ожогов, трубы крепились под подножками.

Мотоцикл оснащался двухкулачковыми барабанными тормозами с механическим приводом на обоих колесах. Впоследствии некоторые версии оснащались передними дисковыми тормозами с гидроприводом.

Проверка внутреннего барабана корзины сцепления

Внутренний барабан вечен по определению. Единственная проблема, которая с ним возникает: разбивает и иногда срезает шлицы и ослабляется посадка болтов под нажимные пружины.

Оденьте барабан на вал и раскачайте его:

- Если барабан будет сильно болтаться на валу — осмотрите шлицы и если они разбитые — меняйте барабан на новый.

Раскачайте поочередно болты под нажимную пружину:

- Если болты будут шататься — выбейте их из барабана, накерните посадочные места и забейте обратно в барабан.

Регулировка пружин муфты сцепления

Регулировка пружин не сложная, главное правильно разобраться. Начинаем с постановки мотоцикла на центральную подножку. Затем снимаем крышку, заранее слив масло. Рычаг сцепления выжимаем до предела и обязательно фиксируем. Следующее включаем скорость, желательно первую. Беремся за колесо и начинаем вращать. Стараемся на ощупь определить, какое усилие прилагаем. Смотрим на муфту при вращении, определяем, какие пружины затянуты слабо. Помечаем их мелом, далее их затягиваем. Начинаем снова вращать колесо и если чувствуйте, что колесо стало, легче крутится, значит, все сделали правильно. Процесс нужно повторить и добиться лучшего результата. После этого поверяем при движении полученный результат. Если при увеличении нагрузку начинается пробуксовка муфты. Нужно все пружины затянуть с помощью гаек. При этом все гайки должны, повернуты на одинаковое количество оборотов.

motoizh.ru

Снятие двигателя с рамы, разборку цилиндропоршневой

группы, определение возможных неисправностей и необходимого ремонта производите

так же, как и двигателя "Планета".

Цилиндропоршневая группа. Головка цилиндров.

При необходимости замены головок цилиндров определите величину выступания днища

поршня над верхней плоскостью гильзы цилиндра, когда поршень находится в в.м.т.

В зависимости от этого подберите головку цилиндра соответствующей группы

согласно таблице

Выступание

днища поршня над плоскостью гильзы цилиндра, мм

Группа

головки цилиндра

- подбором и установкой новых комплектов (нормального

размера) цилиндров, поршней и поршневых колец взамен изношенных или - расточкой и хонингованием старых цилиндров и установкой

колец и поршней ремонтных размеров. При замене поршни и цилиндры подбирайте

одной группы согласно таблице

Группа

Диаметр,

мм

Овально

– бочкообразного поршня

Конусно

– цилиндрического поршня

Цилиндра

Маркировка группы поршня приводится на его

днище, а цилиндра - на верхнем фланце. С целью отличия деталей от ранее выпускаемых

с номинальным диаметром цилиндра 61,75 мм маркировка групп выполняется цифрами

в кружочке.

Замер приведенных в таблице диаметров поршней производится на расстоянии 21

мм от нижнего торца.

Поршневые кольца устанавливайте нормального размера. Диаметр такого кольца при

зазоре в стыке 0,2. 0,4 мм равен 62,03 0.05 мм. При установке ремонтных

поршней цилиндры необходимо расточить и отхонинговать до размера, обеспечивающего

радиальный зазор между цилиндром и поршнем: 0,01—0,03 мм для овально - бочкообразного

поршня и 0,06—0,08 мм для конусно-цилиндрического поршня. Овальность и конусность

по всей длине цилиндра 0,03 мм, не более. В запасные части поставляются поршни

и поршневые кольца двух ремонтных групп согласно таблице

Ремонтная

группа

Поршень

(диаметр, мм)

Поршневое

кольцо

Маркировка

Овально

– бочкообразного

Конусно

– цилиндрического

Маркировка

(цвет эмали)

Диаметр,

мм

Маркировка ремонтной группы поршня производится

клеймением на его днище, маркировка группы поршневого кольца - цветной эмалью

на его внутреннем диаметре вблизи стыка.

Поршневые пальцы и втулка верхней

головки шатуна. При установке нового поршня (номинального или ремонтного

размеров) по отверстиям в бобышках подберите поршневой палец. Пальцы и отверстия

бобышек в зависимости от ремонтных групп маркируются в различные цвета согласно

таблице

Маркировка

(цвет эмали)

Диаметр,

мм

Поршневого

пальца

Отверстия

в бобышке поршня

Черный

13,995-0,0025

13,996 0,0025

Белый

13,9975-0,0025

13,9985 0,0025

Зеленый

14,0000-0,0025

14,001 0,0025

Цвет маркировки поршневого пальца должен

соответствовать цвету маркировки поршня. Маркировка группы пальца приведена

эмалью на его внутреннем диаметре вблизи торца, а поршня – на бобышке внутри

поршня.

В случае износа отверстий в бобышках и втулке верхней головки шатуна можно установить

палец ремонтного размера, развернув под него отверстия, согласно приведенной

таблице.

Ремонтная

группа

Маркировка

(цвет эмали) поршневого пальца

Диаметр,

мм

Поршневого

пальца

Отверстия

в бобышке поршня

Отверстия

во втулке верхней головки шатуна

1

Красный

14,157-0,015

Больше

диаметра пальца на 0,001…0,006

Больше

диаметра пальца на 0,036…0,07

2

Желтый

14,257-0,015

То же

То же

В запасные части поставляются пальцы двух

ремонтных групп. При износе втулки верхней головки шатуна замените ее втулкой

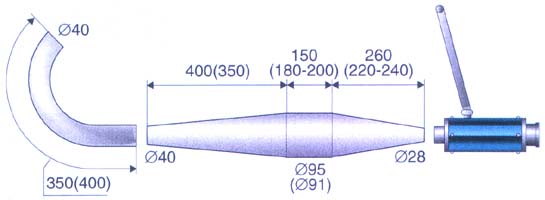

ремонтного размера или втулкой, изготовленной из бронзы согласно данным рисунка

Выпрессовку и запрессовку втулки производите

согласно рисунка

А - выпресовка с помощью

тисков: 1 - тиски, 2 - оправка, 3 - втулка,

5 - втулка верхней головки шатуна Б - выпресовка с помощью болта: 1 - болт, 2 -

шатун, 3 - втулка, 4 - шайба, 5 - гайка,

6 - втулка верхней головки шатуна, 7 - кольцо

В - запресовка втулки верхней головки шатуна: 1

- болт, 2 - шатун, 3 - шайба, 4 - гайка,

5 - втулка верхней головки шатуна, 6 - кольцо

- вставить кольцо в цилиндр и щупом определить зазор

в стыке кольца; в новом цилиндре этот зазор должен быть 0,2. 0,4 мм, при

меньшем зазоре кольцо в стыке подпилить; - установить кольцо в цилиндр стыком в направлении, соответствующем

рабочему положению, и при помощи света лампы определить его прилегание к

цилиндру; контакт прилегания кольца к цилиндру может быть непрерывным или

точечным (в виде пунктира). Просвет допускается не более 10% длины окружности,

кроме 15° от замка с каждой стороны. Для окончательной доводки наружной

поверхности кольца допускается его притирка; - проверить подвижность кольца в канавке поршня; зазор

поршневого кольца в канавке должен быть 0,075. 0,102 мм, при этом кольцо

должно передвигаться в канавке свободно, без заеданий. Нагар из канавок

поршней удаляйте специальным раствором (приложение 4), при отсутствии раствора

- шабером.

- разогните концы шплинта и выньте его из отверстия вала

механизма переключения передач; - отверните стяжной болт на кулачке, снимите регулировочные

шайбы и кулачок автомата сцепления, выньте шпонку из паза; - выньте вал переключения передач, стопор анкера и сектор,

соблюдая меры предосторожности, так как пружина механизма своими концами

заведена за упор анкера; - разогните стопорную шайбу и отверните гайку, крепящую

упор анкера к картеру; отсоедините пружину из зацепления с упором болта

и выньте стопор.

- снимите резиновый колпачок с толкателем муфты сцепления;

- разогните стопорную шайбу звездочки вторичного вала;

- отверните гайку (резьба левая) и, придерживая вал,

снимите шайбу и звездочку; - выньте вал, проследив за тем, чтобы не рассыпались

ролики; - выпрессуйте сальник, выньте установочное и опорное

кольца из отверстия половины картера; - выпрессуйте наружное кольцо роликового подшипника.

- положите опорную шайбу толщиной 1,35 мм на торец отверстия

правой половины картера и вставьте червячный вал пазами для фиксатора вверх; - замерьте при помощи линейки и глубиномера штангенциркуля

высоту выступания опорной плоскости вала над плоскостью разъема картера; - замерьте на левой половине картера расстояние между

опорной плоскостью посадочного места вала и плоскостью разъема. Разница

этих размеров дает осевой зазор вала червячного, который должен быть 0,1. 0,4

мм; - если зазор более 0,4 мм, то подберите необходимое количество

шайб толщиной 0,2. 0,3 мм, которые при сборке установите на конец вала

со стороны пазов под фиксатор; - выньте червячный вал и опорную шайбу.

- установите в отверстие правой половины картера опорное

и стопорное кольца; - запрессуйте наружное кольцо роликового подшипника и

сальник до упора; - накерните картер по кольцу подшипника в трех-четырех

точках;

- чтобы при сборке ролики не рассыпались, уложите их

в канавку вторичного вала, заполненную консистентной смазкой; - осторожно, не повредив рабочую кромку сальника, установите

вторичный вал в картер; - установите звездочку, стопорную шайбу и заверните гайку,

подогните шайбу на две грани гайки.

- вставьте возвратную пружину и стопор в отверстие упора

анкера; - заведите концы возвратной пружины за упор анкера и

установите ее против отверстия вала в картере; - установите на место вал переключения передач с сектором

переключения и анкером; сектор должен быть надет на палец поводка так, чтобы

пазы были обращены в сторону упора анкера, при этом введите стопор в паз

анкера; - наденьте на конец вала текстолитовую шайбу, вставьте

в паз вала шпонку, наденьте кулачок автомата сцепления и установите шплинт

в отверстие вала. Проверьте осевой зазор вала переключения передач, который

должен быть 0,1. 0,45 мм. Он регулируется установкой шайб толщиной 0,3. 0,4

мм между кулачком автомата и шплинтом путем сдвига кулачка автомата к правой

половине картера.

- для уточнения толщины распорной шайбы между первичным

и вторичным валами определите расстояние от приварочной плоскости правой

половины картера до торца втулки вторичного вала. При размере 24,960. 25,268

мм устанавливайте шайбу толщиной 2-0,06 –0,12 мм, при размере 25,268. 25,576

мм – шайбу толщиной 2,5 -0,06 –0,12 мм; - установите промежуточный вал со всеми шестернями на

место;

- соберите вилки с червячным валом, установите вилку

1-й и 3-й передач так, чтобы вырезка на ступице со стороны пазов вала вошла

под фиксатор. Вилки устанавливайте ступицами в разные стороны. - вставьте штифты в вилки и пазы вала и зашплинтуйте

их; - положите на торец втулки отверстия вторичного вала

опорную шайбу толщиной 2 или 2,5 мм в зависимости от указанных выше размеров; - на бобышку отверстия под червячный вал механизма переключения

положите шайбу опорную толщиной 1,35 мм; - вставьте шестерню 2—4-й передач первичного вала и шестерню

1—3-й передач промежуточного вала в вилки червячного вала; - установите червячный вал в картер, при этом совместите

метку (точка, выбитая керном) на валу с меткой на зубе сектора переключения

передач; - установите первичный вал, проследив, чтобы с торца

вторичного вала не упала опорная шайба. Шестерню 2–4-й передач первичного

вала введите в зацепление с кулачками вторичного вала; - наденьте на конец червячного вала необходимое количество

регулировочных шайб, установленное при определении зазора перед началом

сборки; - замерьте при помощи линейки и; глубиномера штангенциркуля

высоту расположения торца шестерни первичного вала со стороны подшипника

от плоскости разъема правой половины картера. Так же замерьте на левой половине

картера расстояние между торцом подшипника первичного вала (подшипник: должен

быть запрессован до упора в стопорное кольцо) и плоскостью разъема картера.

Разница этих размеров даст осевой зазор вторичного вала.

- зачистите плоскости разъема картера;

- нанесите кисточкой на плоскость разъема правой половины

картера тонкий слой бакелитового лака СБС-1, БФ-4 или лака ВК-1 в смеси

с 10. 15% алюминиевой пудры и 3. 5% нитроэмали или другие герметики.

Удалите подтеки лака с внутренних стенок картера;

- вставьте шпонки в пазы полуосей и установите выносной маховик на полуось

правой половины картера; - придерживая через боковое окно левой половины картера шестерню 1-й передачи

промежуточного вала у отверстия подшипника (шестерня обращена выточкой в

сторону стенки картера), соедините половины картера, совмещая отверстия

с валами и шпонку на полуоси коленчатого вала с пазом для шпонки маховика;

- при зазоре между половинами картера 5. 10 мм отведите фиксатор через

отверстие левой половины и соедините половины картера; - регулировку фиксатора необходимо проводить до сборки коробки ттередач,

установив червячный вал переключения передач в левую половину картера. Между

стойкой контакта нейтрали и контактом фиксатора должен быть зазор 1,5 мм

при включенных передачах коробки передач. Зазор регулируется подгибкой контакта

фиксатора. При нейтральном положении шестерен в коробке передач между рычагом

фиксатора и червячным валом должен быть зазор 0,5 мм и плотное прилегание

контакта фиксатора к стойке нейтрали на картере;

- запрессуйте установочную втулксу в переднюю часть картера и установите

на место болт крепления двигателя в задней части; - стяните половины картера винтами и проверьте переключение ттередач;

- перед затяжкой маховика для обеспечения зазора между стенками кривошипной

камеры и щеками коленчатого вала передвиньте легкими ударами деревянного

молотка правый коленчатый вал навстречу левому (левый коленчатый вал при

этом трогать не следует). Маховик установите посредине линии разъёма картера

и закрепите болтом с максимальным моментом затяжки; залейте в полость маховика

0,1 л масла согласно Руководству по эксплуатации мотоциклов; - установите крышку люка с прокладкой и закрепите ее;

- отрегулируйте осевой зазор промежуточного вала, который должен быть 0,1. 0,4

мм. Для этого с помощью выколотки и молотка ударами в наружное кольцо подшипника

промежуточного вала сдвиньте его внутрь картера до упора. Замерьте с помощью

щупа зазор между торцом наружного кольца подшипника и стопорным кольцом.

Если зазор будет больше 0,4 мм, то подберите такое количество шайб толщиной

0,2. 0,3 мм, чтобы зазор стал 0,1. 0,4 мм;

- снимите стопорное кольцо, положите шайбы на торец подшипника, снова установите

кольцо и через отверстие в заглушке с правой стороны картера легкими ударами

молотка сместите левый подшипник промежуточно

го вала до упора в кольцо; - проверьте переключение передач, отверстие в заглушке закройте пластмассовой

пробкой; - произведите дальнейшую сборку пускового механизма, передачи от двигателя

на сцепление, муфты сцепления, крышки картера и рычага пускового механизма

и переключения передач (см.: "Муфта сцепления, пусковой механизм, передача

от двигателя на.сцепление"); - залейте через люк в левой крышке картера 1 л масла согласно Руководству

по эксплуатации мотоцикла. Установите крышку люка с прокладкой и закрепите

ее винтами.

- снимите двигатель с рамы и слейте масло;

- снимите статор и ротор генератора, выньте шпонку из

паза полуоси коленчатого вала; - разберите цилиндропоршневую группу;

- снимите левую крышку картера, разберите муфту сцепления,

передачу от двигателя на сцепление и пусковой механизм; - разъедините половины картера и разберите коробку передач.

Дальнейшую разборку производите в следующем порядке; - выверните винты крепления крышек кривошипных камер

и при помощи специального съемника или ключом 27 х 36 из комплекта инструмента

водителя выпрессуйте крышки с уплотнительными кольцами. При использовании

ключа 27х36 вставьте в его отверстие два винта крепления крышки и вверните

их в крышку кривошипной камеры (соедините ключ с крышкой). Потом вверните

съемник ротора (из комплекта инструмента) в среднее резьбовое отверстие

ключа и, уперев его в ось коленчатого вала и заворачивая, выпрессуйте крышки

кривошипных камер (рис. 3.49); - выньте коленчатые валы из половин картера;

- снимите крышку подшипника с левой половины картера,

отверните винты и снимите крышку с правым сальником коленчатого вала, выпрессуйте

сальник; - прессуйте подшипники из крышек и левой половины картера

через отверстия сальников при помощи оправки и молотка;

- выньте установочные кольца и выпрессуйте сальники;

- выпрессуйте подшипник из правой половины картера.

Выпрессовка крышки кривошипной

камеры:

А—с использованием съемника;

Б—с использованием ключа из комплекта инструмента

Возможные неисправности картера и коленчатых

валов указаны в разделе "Возможные неисправности двигателя и методы их

устранения". Картер подлежит замене при трещинах и забоинах, ослаблении

посадки подшипников, повреждении плоскостей разъема.

При повреждении одной из половин картера замене подлежат обе половины с крышками

кривошипных камер, поставляемые в запасные части в одной сборке. Забоины или

неровности на плоскостях разъема удалите шабровкой или, при необходимости, притрите

на плите.

Коленчатые валы неразборные и ремонту не подлежат, за исключением замены втулки

верхней головки шатуна (см.: "Цилиндропоршневая группа").

При износе, разрушении подшипника нижней головки шатуна или других неисправностях

замените коленчатые валы. С целью надежного соединения полуосей правого и левого

коленчатых валов с выносным маховиком очень важно подобрать коленчатые валы

определенной группы с соответствующим диаметром полуосей.

вобщем снимал головку со свечёй ,на мотоцикле иж юпитер 4

и начал ставить обратно закрутил 3 болта ,,и начал закручивать последний и вот попал резба в самом движке сорвана, а доэтова когда головку снимал три болта выкрутились только гаечки без самого этого длинного болта ,а 4 болт выкрутился весь с самим длинным болтом ,потом ставил обратно ,все закрутил кроме 4 болта начал закручивать четвёртый и вроде начал притягивать и сорвал резбу в самом движке ,куда этот длинный болт вкручивается , и вот тама резба и сорвалась ,нувот что делать ,как резбу востановить ,посаветуйте плиз ,незнаю на трёх болтах компрессии нет

восстанавливать общепринятыми способами: рассверливанием отверстия до ближайшего стандартного диаметра под резьбу. нарезать резьбу в отверстии, заказывать у токаря резьбовую втулку. закручивать втулку в блок, чеканить в трех точках и закручивать шпильку(?) в эту втулку.

а холодной сваркой некак

никич написал :

а холодной сваркой некак

нИкак! давления в цилиндре вытянут любую холодную сварку. и потом: если надо будет разобрать-каким образом выкрутишь шпильку, "вмурованую" в блок?

RHAPSODY написал :

. заказывать у токаря резьбовую втулку.

как вариант - заказать шпильку; на одном конце М10, на другом М8, или сколько там на ИЖе.. ..это я по опыту: когда на "ушастом" шпильку сорвал, на заказ протачивали КАМАЗовскую - получилась на одном конце резьба М12 в блок, на другом М10..

Может просто цилиндр заменить, хоть на б/у.

Gleden написал :

как вариант - заказать шпильку;

вариант в принципе не плохой. и равнозначный по трудозатратам. только втулка более технически грамотное решение. просто при разборке гайку на этой шпильке нужно будет откручивать в самую последнюю очередь: может начать выкручиваться сама шпилька и упираться в головку(если вовремя не заметить-можно расколоть головку). а если будет стоять зачеканенная втулка- шпилька выкрутится без последствий. а помнить-какую шпильку в какой последовательности выкручивать-дело не благодарное, и бесполезное.

пахарь написал :

Может просто цилиндр заменить, хоть на б/у.

Иж юпитер 5 ремонт головки

Важно знать, какая нужна мощность «средняя» или на самом деле «мощная». В первом варианте понадобится резонатор “ЗиД-200”. а во втором случае от “мотоболка” СМБ-2.

0

Третье продувочное окно добавит мощности на больших оборотах и улучшит продувку цилиндра. Циркуляция через поршень смеси бензина с воздухом улучшит смазку и охлаждение поршня сдувая горячую подушку под ним,

исключая его заклинивание. 0 0

Многие технические характеристики транспортного средства определяются в первую очередь его двигателем. Двигатель можно форсировать(улучшить технические характеристики двигателя за счет ресурса) двумя способами - при помощи увеличения объема двигателя(чаще расточкой цилиндра, реже - за счет увеличения рабочего хода поршней, при помощи изготовления другого коленвала), или при помощи увеличения оборотов двигателя. Первый способ весьма трудоемкий и дорогой при не очень большом выигрыше в мощности. Второй способ - более простой ( но тоже не легкий), при достаточно большом выигрыше в мощности. Что же надо сделать для того чтобы двигатель развивал большие обороты. Для этого надо уметь изменять правильно фазы газораспределения (которые в 2-тактном двигателе управляются окнами в цилиндрах) Умея правильно растачивать окна в цилиндрах, можно получить более "тяговитый" мотор или же наоборот более "оборотистый".Но табун лошадиных сил в моторе нужно кормить, поэтому нужно запихнуть в мотор как можно больше топливной смеси. Для этого расширяют фазу впуска. Но фазу впуска топливной смеси, невозможно увеличивать до бесконечности, потому что в 2т моторах возникает явление которое называется "обратным выбросом".В итоге мотор начинает "выплевывать" топливо в воздушный фильтр. В результате чего выброшенное топливо оказывается на свободе, а мотор довольствуется тем топливом которое он получил, разумеется в этом случае мощность оказывается более низкой, нежели если бы в мотор попало вся топливная смесь, да и сам мотоцикл становится более "прожорливым", т.к. выброшенное топливо никуда не расходуется. Именно для устранения этого недостатка нужен Обратный Лепестковый Клапан который можно легко установить на Юпитер. Это устройство пропускает топливо в одну сторону (из карбюратора => в цилиндр) и не пускает в обратную сторону.

Что позволяет расширять фазу впуска двигателя хоть до 360 градусов.

Для того чтобы увеличить производительность системы впуска, нужно либо поставить карбюратор повышенной производительности , либо установить на каждый цилиндр по отдельному карбюратору. Последний способ увеличит мощность еще и тем что двигатель будет работать равномернее, стабильнее (если конечно все правильно отрегулировать)

0 0 0 Самая важная часть работы – доводка цилиндропоршневой группы. Исходите из того, какой двигатель доступней – “Юпитер-4” или “Ю-5”. “Четверка” в штатном исполнении более формирована (28 л.с./5900 об/мин против 24 л.с./5000 об/мин) а значит, возни с ней меньше.Развертки цилиндров "ИЖ-Юпитер4" и "ИЖ-Юпитер5" (справа): черные линии - стандартный вариант ("Классик") красные - доработанный ("Спорт")

В вариантах “Классик” фазы газораспределения оставил нетронутыми. К сожалению, установить цилиндры от “Ю-4” на “Ю-5” невозможно - в двигателях разное расстояние между шпильками крепления, а также не совпадают продувочные каналы. Придется выбирать: либо “запиливать” стандартные цилиндры “Ю-5”, либо искать картер, цилиндры и головки от “Ю-4”. В любом случае, доводы каналов, расширения окон и очистки их от “утыков” и неровностей не избежать (подробно эти работы описаны в “МОТО” №4/99, с. 66).

Чтобы повысить мощность мотора “Ю-5” за счет наращивания оборотов, подрежьте верхнюю кромку выпускного окна на 1,5-2 мм.

Поршни обязаны весить одинаково, а окна в них - совпадать с продувочными окнами в цилиндрах и не перекрывать их. По кромкам поршневых колец снимите фаску. Поршневые пальцы облегчите проточкой на конус на конце, с их торца также снимите фаски. Обкусите “хвостики” стопорных колец, чтобы поршневой палец не подрезал их.

Постарайтесь найти коленвал с игольчатым подшипником в верхней головке шатуна. Такие валы стоят на “жидкостной” версии “Юпитеров”, они взаимозаменяемы с валами других моделей. Чтобы подшипник верхней головки шагу" смазывался лучше, просверлите в ней, в головке, два отверстия диаметром 3-3,5 мм, как это сделано в “Планете”. Опыт показал, что штатные алюминиевые сепараторы не слишком надежны. Если есть желание повозиться, изготовьте их из бронзы. Или сделайте насыпные игольчатые подшипники (иглы, по 25 шт., - из крестовины автомобиля “Волга”, по бокам каленые стальные шайбы.

Читайте также: