Как красят на заводе фольксваген

Обновлено: 01.07.2024

Зачем немцы выпускали разноцветные Volkswagen Polo и при чем здесь «разборки»?

Многие из вас хотя бы однажды видели разноцветный Volkswagen Polo третьего поколения. И это не потому, что такая «веселая» расцветка кузова была популярна у данной модели. Просто не обратить внимание на разноцветную машину невозможно. Фанаты Volkswagen знают — это редкая модификация Polo Harlekin. Кто-то в шутку говорит, что «Арлекины» собирались на автомобильных «разборках», но осведомленные поклонники немецкого бренда обижаются на это. А ведь отсылка к «разборкам» у модели действительно есть. На днях компания Volkswagen отметила четвертьвековой юбилей серии Harlekin. На прошлой неделе в Нидерландах в честь этого события построили один экземпляр «Арлекина» на базе последнего поколения Polo. Давайте поглубже копнем историю самой необычной спецверсии в истории компании Volkswagen. Там есть весьма любопытные факты.

Что такое Baukastensystem?

Третье поколение Volkswagen Polo (заводской индекс 6N) вышло на рынок в 1994 году. Создание автомобиля заняло у немцев много времени, но обновленная модель оказалась действительно прорывной по сравнению с предшественником, появившимся на свет еще в 1981-м. До этого все Polo имели две либо три двери, а версия 6N предлагалась в том числе в пятидверном исполнении. Для машины были доступны невиданные доселе в малом классе опции, что делало новинку едва ли не самым навороченным автомобилем 1990-х в сегменте В. Но главной фишкой Polo III стала сборка по системе Baukastensystem. Руководство Volkswagen поистине гордилось этой технологией и долго рассказывало о ней на каждой презентации.

Слово Baukastensystem можно перевести как «модульная система» (или «блочная система»). Она подразумевала, что автомобили, собираемые по данной технологии, могут быть оборудованы как угодно. Например, покупатель мог заказать абсолютно пустую комплектацию, но с самым мощным двигателем. Либо выбрать вариант с кондиционером и АКП, но без усилителя руля. В 1990-х годах у большинства выпускаемых машин малого класса были фиксированные комплектации, что значительно удешевляло производство. Неудивительно, что покупателям тогда было сложно подбирать автомобиль конкретно под свои требования. Новый Polo позволял это сделать без труда.

Рекламный трюк, вышедший из-под контроля

Для того чтобы громко заявить о Baukastensystem, в Вольфсбурге решили построить 20 прототипов разноцветных Polo. По замыслу маркетологов, хетчбэки этой лимитированной серии должны были иметь кузовные детали четырех разных цветов, причем одинаковые цвета не должны были быть рядом. Каждый цвет означал одну из основ модульного строительства Polo: двигатель, оборудование, дополнительные опции и цвет кузова. Рекламная кампания подразумевала, что даже такие массовые модели, как Polo, могут быть уникальными.

Для постройки двух десятков разноцветных хетчбэков немцы взяли уже собранные обычные Polo разных цветов: красного, желтого, фисташкового и синего (по 5 машин каждого цвета). После этого кузовные элементы автомобилей были сняты, перемешаны с деталями от других разобранных машин и установлены обратно. Причем детали устанавливались не рандомно, а по определенной схеме (о ней чуть ниже), чтобы в итоге получились 4 разные версии Polo (по 5 экземпляров для каждой цветовой схемы).

Эти 20 машин получили название Harlekin, и после окончания рекламной кампании их выставили на продажу. Однако немцы не надеялись быстро продать эти странные Polo. Ну кому придет в голову купить разноцветный автомобиль, который построили чисто для рекламы? Тем не менее необычные Polo очень быстро нашли покупателей. Более того, в дилерские сети начали поступать заявки на покупку «Арлекинов» от десятков людей. Оказалось, что простые клиенты в рекламных материалах обратили внимание в первую очередь на яркие разноцветные машинки, нежели на какую-то там модульную систему производства. Учитывая, что сборка Harlekin не составляла труда (делов-то, перекинуть кузовные детали), немцы решили выпустить на рынок 1000 экземпляров разноцветных Polo. По 250 автомобилей каждой цветовой схемы.

Подождите еще трех заказчиков

В 1995 году начался прием заказов на «Арлекины». Стоил разноцветный хетчбэк не намного дороже обычного Polo, но для того чтобы купить уникальную машину, заказчику нужно было ждать, чтобы нашлось еще три покупателя. Ведь для сборки Harlekin нужно 4 модели разного цвета. На заводе никто не собирался красить детали в разные цвета для одного автомобиля.

Таким образом, спецверсия Polo производилась по 4 экземпляра. Это были 4 разноцветные машины с уникальной схемой расцветки и разными основными цветами (теми, что на порогах и в моторном отсеке). Любопытно, что клиента всегда ждал сюрприз, автомобиль с каким основным цветом достанется ему.

Схему применяли ту, что использовалась для рекламной кампании. Так, если основным цветом машины был красный, то его оставляли только на крыше, порогах и задней стойке (вместе с крылом). А передний бампер, передние двери, корпуса зеркал и пятая дверь неминуемо были желтыми. Капот, задние двери и задний бампер в таком автомобиле получали фисташковый цвет, а передние крылья и решетка радиатора — синий. Ниже — таблица со всеми цветовыми схемами Harlekin.

По некоторым данным, в Volkswagen выпустили еще партию «Арлекинов» других расцветок, но официальной информации по этому поводу в архивах нет (однако там есть фотографии «неправильных» Polo Harlekin с перепутанными цветами).

Volkswagen Golf Harlekin

Спрос на спецверсию оказался выше прогнозируемого, и в Volkswagen приняли решение увеличить тираж в несколько раз. В итоге было собрано 3800 экземпляров Polo Harlekin, которые по-прежнему колесят по Европе. Получается, на одну цветовую схему приходится менее тысячи экземпляров. Своего рода эксклюзив! Есть несколько «Арлекинов» и в Беларуси. Модель выпускалась до 1996 года.

В США Polo никогда не продавался, но заокеанские поклонники марки тоже хотели заполучить такую расцветку. Для них построили 246 экземпляров Harlequin на базе Golf III. Любопытно, что число 246 не кратно четырем. Сейчас это настоящая редкость, и встретить оригинальный Golf Harlequin не так уж просто.

В мире полно самодельных «Арлекинов» на базе различных моделей Volkswagen (и не только). Кто-то даже построил разноцветный T4. Некоторые самостоятельно перекрашивают свои машины, но есть энтузиасты, которые ищут трех владельцев такой же модели и меняются деталями. Собственно, делают то, что делали и на заводе Volkswagen с новыми Polo.

Так а при чем здесь автомобильные «разборки»?

Создавая маркетинговую кампанию по продвижению Baukastensystem, компания Volkswagen сделала отсылку к своим же рекламным брошюрам далекого 1964 года. Тогда немцы рекламировали «Жука» и делали акцент на взаимозаменяемости кузовных деталей Beetle разных годов выпуска. Да-да, производитель намекал, что модель будет легко чинить, находя для нее подержанные детали, потому что год от года кузов «Жука» не меняется. Вот уж действительно «народный автомобиль».

Сегодня даже трудно представить, чтобы компания Volkswagen намекала, что детали для ее моделей можно легко найти на «разборках». Получается, история серии Harlekin берет свое начало еще 1960-х годах. Не исключено, что однажды немцы выпустят на свет еще одну спецсерию разноцветных моделей. Электрический ID.3 — отличный вариант для этого!

Покраска автомобиля на заводе: как это происходит

Вы все, конечно, знаете, что заводская покраска автомобиля очень качественная и довольно высоко ценится на вторичном рынке. Как же выполняется данная покраска на заводе? Почему покрытие получается столь ровное? Давайте разбираться.

Шаг 1: Обезжиривание и очистка

Данный этап подразумевает обезжиривание и удаление любого загрязнения с кузова. Эти действия выполняются в специальной камере, куда помещается автомобиль. На кузов наносят "особые" растворы.

После этого кузов отправляется в специальную ванну, где он ополаскивается. И затем перемещается далее по конвейеру.

Шаг 2: Сушка

Автомобиль помещается в специальную сушильную камеру с определенной температурой. После окончания данного этапа у автомобиля смыты все возможные масляные и другие загрязнения с кузова.

Шаг 3: Фосфатирование

Автомобиль опускается в ванну с раствором солей фосфора. Это достаточно эффективный способ грунтовки и защиты от коррозии кузова.

Далее автомобиль поступает на ополаскивание.

Шаг 4: Катафорезная грунтовка

Один из самых важных этапов. Кузов автомобиля погружают поочередно в различные ванны с уникальными растворами. Такой процесс позволяет надолго сохранить железные элементы автомобиля от воздействия коррозии.

Затем происходит снова ополаскивание, но уже путем распыления раствора. С помощью такого способа убирают возможные излишки грунта.

Шаг 5: Герметизация

На заводе люди, или роботы,наносят герметик на все возможные стыки частей кузова, что позволяет оградить его от попадания грязи и влаги, а также уберечь от раннего воздействия коррозии. После этого автомобиль протирают и подготавливают к новому шагу.

Шаг 6: Грунтование

Для грунтования кузова автомобиль помещается в камеру, где робот наносит грунт. После этого авто опять отправляется на сушку.

Далее происходит протирка кузова и шлифовка. Затем наносится ещё раз слой грунта. В конце данного этапа кузов сушится и отправляется далее.

Шаг 7: Покраска

На загрунтованный автомобиль наносится краска при определенной температуре и влажности воздуха.

Что можно сказать о ЛКП современных Volkswagen?

Напомним: мы продолжаем задавать неудобные вопросы представителям VW в Беларуси, а они на них отвечают. Сегодня на повестке дня - качество лакокрасочного покрытия современных автомобилей VW, за что немецкому бренду в последнее время немало достается от белорусских автовладельцев.

Почему облезает краска с задних дверей Crafter, арок Caddy и вокруг ручек на Multivan? Или проблему уже решили? В чем было дело? Краска отслаивается, а под ней металл долго не ржавеет, но это ведь ненормально для трехлетних машин.

Отвечает ведущий специалист по послепродажному обслуживанию компании Volkswagen, технический тренер Академии Volkswagen в Беларуси по кузовному ремонту и покраске Владимир Астровский:

- Все причины, по которым "лезет" краска в указанных местах, можно разделить на два типа: недостатки, связанные с производством, и проблемы, вызванные эксплуатацией. При обращении в дилерскую сеть причину возникновения дефекта определяет специалист по гарантии. В его арсенале есть специальный микроскоп, с помощью которого можно делать снимки повреждения с 200-кратным увеличением. Затем, сверяя фото по специальному каталогу недостатков ЛКП, специалист определит, было повреждение вызвано эксплуатационными или производственными факторами. Во втором случае ремонт будет осуществлен по гарантии.

Дефект лакокрасочного покрытия, причиненный попаданием камня (скол краски), что повлекло за собой ржавчину и вздутие краски, устраняется за счет автовладельца. Если наблюдается вздутие краски изнутри без внешнего воздействия, ремонт, естественно, осуществляется по гарантии.

Принимаются ли заводом меры по устранению неисправностей? Безусловно. Процесс контроля произведенной продукции Volkswagen непрерывен. Импортеры каждой страны, в которой представлена марка, отсылают на завод информацию по обращениям пользователей на сервисную станцию. Завод анализирует полученные данные и в обоснованных случаях принимает меры на производстве и/или в дилерской сети. Но нужно понимать, что этот процесс далеко не сиюминутный, - чтобы решить проблему, необходимо время.

Поэтому владельцам автомобилей стоит обращаться на дилерские предприятия: гарантия на лакокрасочное покрытие Volkswagen составляет 3 года, гарантия от сквозной коррозии кузова - 12 лет.

Что касается автомобилей Crafter, Caddy, Multivan, то стоит обратить внимание на места, где нарушается целостность лакокрасочного покрытия. Задние двери, колесные арки, ручки наиболее подвержены накоплению грязи, в том числе и вследствие аэродинамических процессов. При этом, например, вымыть грязь в области ручек достаточно проблематично. Зимой свою роль играют агрессивные соли, которые также накапливаются в указанных местах. Так, например, автовладельцы из Солигорска гораздо чаще имеют проблемы с ЛКП. Продавливание ЛКП в проемах вызвано не дефектом окраски, а как раз тем, что при мойке машины моются наружные панели, иногда проемы, а вот очистить уплотнители дверей от песка и грязи водители забывают.

Лакокрасочное покрытие автомобилей Volkswagen состоит из 6 слоев:

- Непосредственно сам стальной оцинкованный лист.

- Цинк-фосфатное покрытие.

- KTL-грунт.

- Наполнитель на водной основе.

- Водорастворимая базовая краска.

- Двухкомпонтентный прозрачный лак.

Мы очень часто слышим от клиентов опасения, что водорастворимая краска менее стойкая к механическим воздействиям, чем краска на органической основе. На водорастворимую краску, которая формирует базовый цвет автомобиля, автопроизводители (не только Volkswagen) перешли много лет назад, где-то в середине 1990-х, исходя из требований экологической безопасности. Но важно понимать, что долговечность лакокрасочного покрытия зависит не от растворителя, ведь, по сути, после высыхания краски растворитель "исчезает", оставляя на кузове только цвет. Поэтому нет разницы, была в качестве растворителя использована вода или какой-то другой материал.

В свете всего вышесказанного можем также ознакомить читателей с основными правилами ухода за ЛКП. Важно понимать, что стальной лист подвергается коррозии всегда, а покрытия лишь замедляют этот процесс. И что лакокрасочное покрытие - это не танковая броня, ежедневно оно подвергается многочисленным естественным воздействиям. Также развиваются и технологии. Это нужно принять как данность - автомобили уже давно не такие, как "раньше". Необходимо тщательно за ними ухаживать, а не просто "скидывать" всю вину за проблемы автомобиля на производителя.

Своим клиентам мы советуем предпринимать меры для того, чтобы лакокрасочное покрытие было надежно защищено и максимально долго сохраняло свои свойства.

1. Первое, что мы советуем сделать, - внимательно прочитать руководство по эксплуатации автомобиля. Там есть множество полезной информации по уходу за ЛКП: мойка, полировка, консервация кузова, важные советы по чистке и сушке салона.

2. Регулярно мыть автомобиль. Автомобилю необходима мойка полного цикла с нанесением воска. При мойке нужно учесть следующие нюансы (более подробно - в бортовой литературе):

- Volkswagen советует использовать бесконтактную (бесщеточную) мойку. Если же такой возможности нет, стоит воспользоваться ручной мойкой - вручную легче добраться до трудноудаляемых загрязнений и остатков соли;

- при ручной мойке необходимо сначала отмочить грязь в большом количестве воды и хорошо ополоснуть автомобиль. Мыть автомобиль нужно мягкой губкой или специальной рукавицей, начиная с крыши; колеса и пороги моются в последнюю очередь;

- после мытья автомобиля может снизиться эффективность торможения, а тормозной путь увеличится из-за того, что влажные поверхности колодки и тормозного диска/барабана трутся друг о друга. Чтобы автомобиль пришел в норму, нужно просушить тормозные диски и колодки несколькими торможениями на малой скорости;

- не мойте автомобиль под ярким солнцем - вода при интенсивных солнечных лучах действует как лупа, подвергая двойной опасности ЛКП автомобиля. Не стоит и полировать автомобиль под ярким солнцем - автокосметика при втирании слишком сильно нагревается и распределяется неравномерно, оставляя разводы;

- для мытья использовать автомобильный шампунь - средство для мытья посуды не подходит, так как содержащиеся в нем жирорастворяющие вещества высушивают защитный слой лака;

- вода при мойке не должна быть горячее 60°С.

3. Не менее двух раз в год автомобиль необходимо обрабатывать специальным твердым воском. Обрабатывать стоит сразу же после того, как вы заметите, что вода перестала скатываться с чистого лакокрасочного покрытия каплями. Легкосплавные диски следует отмывать от дорожной соли и продуктов износа тормозных колодок примерно раз в 2 недели. Раз в три месяца Volkswagen советует обрабатывать эти диски твердым воском.

4. Как можно чаще проводите визуальный осмотр автомобиля для того, чтобы вовремя обнаружить повреждение.

5. Если вы заметили проблему, не тяните с обращением на дилерское предприятия, чтобы потом не понадобилась противокоррозионная обработка, которая, кстати, обойдется значительно дороже. Царапины и сколы - это нормальное следствие движения вашего автомобиля, мы же не передвигаемся в вакууме, к сожалению. Их нужно закрашивать сразу же. Не можете сами - обратитесь к специалистам. У каждого дилера Volkswagen вы можете приобрести специальный набор для закрашивания сколов. Он состоит из краски вашего автомобиля (код краски указан в сервисной книге) и прозрачного лака.

6. Незамедлительно удаляйте все органические загрязнения (помет птиц и насекомых), потому что они оказывают чрезвычайно агрессивное воздействие на покрытие. Совет для сложных случаев: сначала смочите загрязнение. Ни в коем случае не используйте губку, содержащую стекловолокно! Осторожно: если загрязнение засохло, ни в коем случае не соскребайте его - так вы повредите краску; лучше намочите и подождите, пока размокнет.

7. Летом старайтесь не парковаться под такими деревьями, как тополь, липа, береза и клен, - они выделяют липкую смолу. Если вы все же попали в эту ловушку, то сразу примените соответствующее моющее средство, иначе в краске могут образоваться трещины. Кроме того, остатки смолы могут испортить блеск лакокрасочного покрытия после полировки.

8. Если вы проехали по свежему асфальту, то осмотрите нижние поверхности кузова, нет ли на них битумных пятен. Если есть, сразу удалите их неагрессивным обезжиривателем, иначе битум оставит на краске стойкие пятна.

Das Auto.

Во второй части рассказа про поездку в Калугу я, как и обещал, расскажу про то, из чего делают седаны Polo, сколько процентов в автомобили составляют российские комплектующие, за какое время можно обучить человека азам работы на заводе Volkswagen, как проверяется качество произведенных автомобилей и кто тестирует автомобили, сошедшие с конвейера.

Знаете ли вы, что в новом Polo 40% запчастей - российского производства?

Сейчас на Polo седан устанавливается приборная панель, бамперы, передние фары, топливный бак, внутренняя обшивка кузова, крыши и центральной стойки, сиденья, колесная резина (Kama) российского производства. Это детали, качество которых соответствует требованиям Volkswagen. Остальные детали пока отдают на откуп европейским производителям. Так, напримере, при производстве элементов кузова применяется только европейская сталь - качество российской Северстали слишком нестабильное - либо очень хорошее, либо наоборот. Поэтому пока проблемы с качеством стали не устранят, будут использовать европейский вариант.

Есть на заводе и специальные учебный центр, на котором обучают азам работы в цехах. Сперва все желающие проходят отбор кадрового агентства, а затем те, кто прошел собеседование на заводе, попадают в учебный центр. Он представляет собой небольшой учебный класс с тренажерами, на которых обучают работать с основными агрегатами. Практический и теоретический курс занимает неделю, после чего нужно сдать ряд экзаменов. После этого стажеры отправляются в цеха к мастерам, которые продолжают их обучение.

Многих волнует вопрос качества российской собрки - спасибо советсткому автопрому, который привил такой скепсис целым поколениям =). "Made by Volkswagen" - вот что думаешь на калужском заводе. Ты забываешь, что находишься не в немецком "бурге", а в 180 км от Москвы. Отчатсти поэтому с нашими журналистами прошел очень интересный случай, вот цитата из рассказа:

"Для следования на небольшой испытательный полигон мы с коллегами уселись в заводской Touareg с водителем. Ну водитель и водитель… Увлеклись беседой и уже практически перешли к обсуждению того, что водитель и руль держит неправильно, и вообще, странные они, эти немцы. В выражениях не стеснялись. В следующий момент лица у нас одновременно вытянулись и возникла глупая пауза. Потому что водитель повернул к нам свое добродушное лицо и на чистом русском произнес что-то вроде «Ну, вот и полигон». Я бы хотел видеть свое лицо, хотя вряд ли оно чем-то отличалось от лиц моих коллег. Я ж и говорю – ну напрочь забываешь о том, что ты не в Европе".

В контроле за качеством заинтересованы и в штаб-квартире Volkswagen в Вольфсбурге, чтобы сломать стереотипы о низком качестве автомобилей, которые производятся в России. Поэтому за этим там следят очень строго. Перед тем, как первый Polo седан сошел с конвейера, его конструировали на протяжении 5 лет (с 2005 года). Предсерийные образцы тестировали в различных климатических зонах России (и на севере и на юге), в любую погоду, на дорогах и направлениях =) Только после таких испытаний автомобиль пошел в серию.

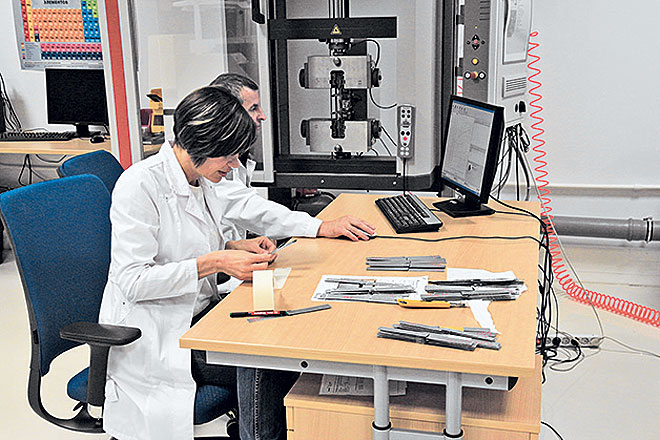

На заводе мы увидели несколько пунктов тщательного контроля качества - такие же, как и на заводе в Вольфсбурге. Под лучами мощных софитов специалисты изучают качество деталей с особой предвзятостью.

Кстати, оказывается, что передвижение по заводу на велосипедах - это интернациональная черта заводов Volkswagen =) В Калуге рабочие перемещаются на двух- и трехколесных велосипедах. Кто-то говорит, что очень удобно, мол - не пешком. Но есть и такие, кому все-таки удобнее по привычке на своих двоих. Пешком можно ходить только по специальным дорожкам, обозначенным зелеными линиями - в противном случае можно угодить под колеса только что сошедшего с конвейера автомобиля или столкнуться с электропогрузчиком.

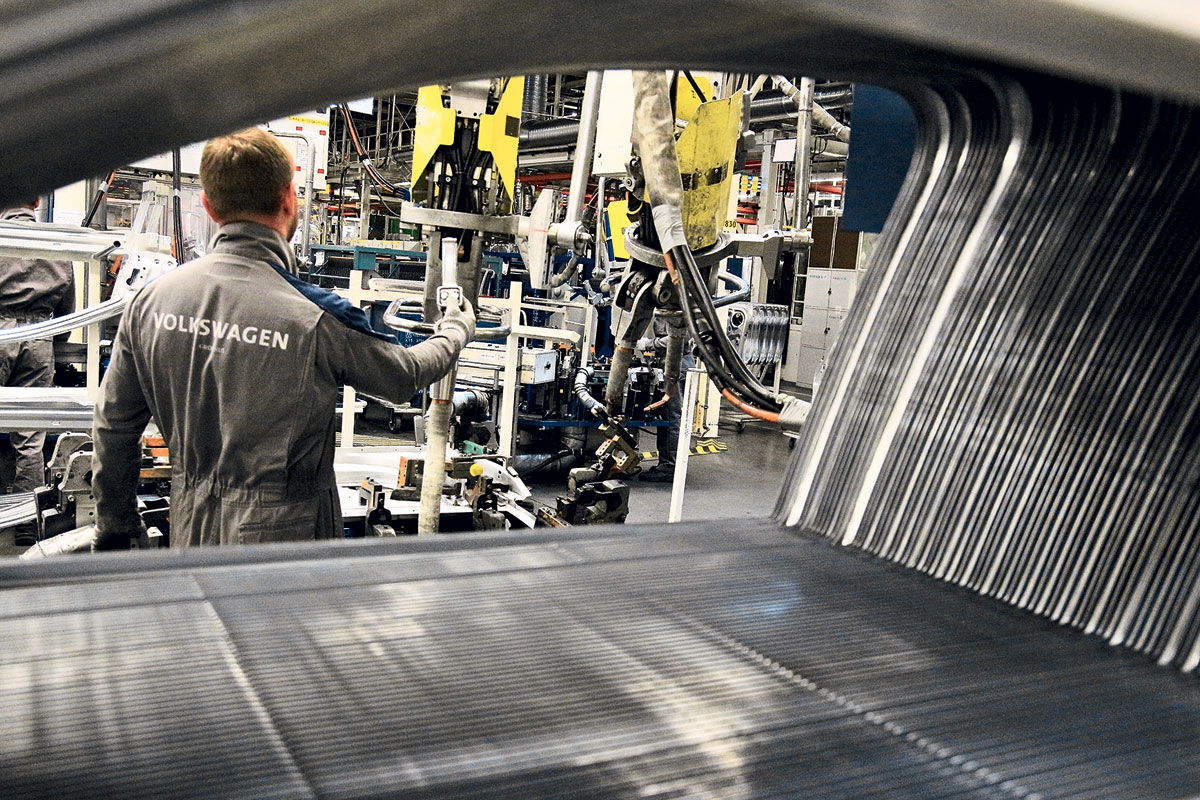

В следующем выпуске на этой неделе читайте про штамповочный цех, в котором из испанской стали делают детали для российских автомобилей и про то, почему в жизни можно смотреть бесконечно на три вещи: пламя, воду и работу роботов в кузовном цеху завода Volkswagen в Калуге!

Контроль и порядок: как собирают VW в России

Зеленый стикер означает, что «Фольксваген» прошел 100-процентную проверку

Сам процесс сборки российских «Фольксвагенов» мало чем отличается от аналогичных заводов, хотя некоторые интересные факты наметанный глаз все же найдет. Сварку кузовов здесь можно разделить на два этапа: ручной, когда операторы состыковывают отдельные узлы автомобиля контактной сваркой (моторный отсек, передний пол, боковины и т. д.), и автоматический, когда роботизированный комплекс формирует кузов из уже собранных кусков. Первый серьезный этап аудита — проверка прочности сваренных вручную отдельных узлов. Вот, к примеру, на поворотный стенд крепят собранную боковину, после чего мастер, взяв в руки молоток и зубило, проверяет на прочность сварные точки. Если металл гнется и держится до последнего, значит все в порядке. Если же, наоборот, сварные швы «отлетают» (что крайне маловероятно), необходима перепроверка или замена сварочного оборудования. Следующий этап — роботизированная сварка готовых узлов в единый кузов. Причем проверка геометрии проводится как на этапах сварки, так и после сборки кузова: роботы по контрольным точкам фиксируют его геометрию и в случае обнаружения отклонений передают полученные данные на конвейер для коррекции процесса сварки. Примечательно, что крыша на «Поло» приваривается также автоматически, но уже лазерным методом (человек лишь подводит ее к кузову на вакуумных присосках): благодаря этому получается прочный и ровный шов, требующий минимальной мехобработки. И самое главное, проверки продолжаются после каждого этапа сборки: обязательный контроль шероховатости панелей, качества ЛКП, общей подгонки деталей кузова и интерьера… И только после досконального аудита на лобовое стекло крепится зеленый стикер фольксвагеновского «знака качества».

Детали интерьера и экстерьера проверяют на выносливость в тепловом шкафу, который способен создавать температуру до 100 °С

Казалось бы, зачем при таком контроле дополнительная огромная лаборатория, площади которой (без малого 630 кв. м) хватило бы на еще один маленький заводик? Подобные исследовательские центры есть, конечно, и на других заводах, но этот можно считать одним из самых продвинутых и масштабных. Лаборатория создавалась одновременно со строительством завода и до сих пор развивается: если к 2011 году здесь насчитывалось 37 установок общей стоимостью 1млн евро, то сегодня численность оборудования возросла до 70 наименований, а общий размер инвестиций утроился! И со всем этим богатством управляются всего 8 сотрудников, в числе которых руководитель лаборатории Павел Советченко: «Наш основной бизнес — обеспечивать требуемые в VW Group Rus нормы по качеству материалов. Главная сложность в том, что автомобиль собирается из огромного множества элементов, более 70 % которых производят наши поставщики: коврики для салона, обивка потолка, набивка сидений, колесные диски, пластиковые панели, антифриз… И за все это мы несем ответственность. Если с бампера нашего автомобиля слезет лак, владелец будет в первую очередь предъявлять претензии «Фольксвагену», а не обвинять, к примеру, фирму Magna за то, что те плохо покрасили бампер, или компанию BASF, что они поставили некачественный лак. Поэтому постоянный контроль так важен».

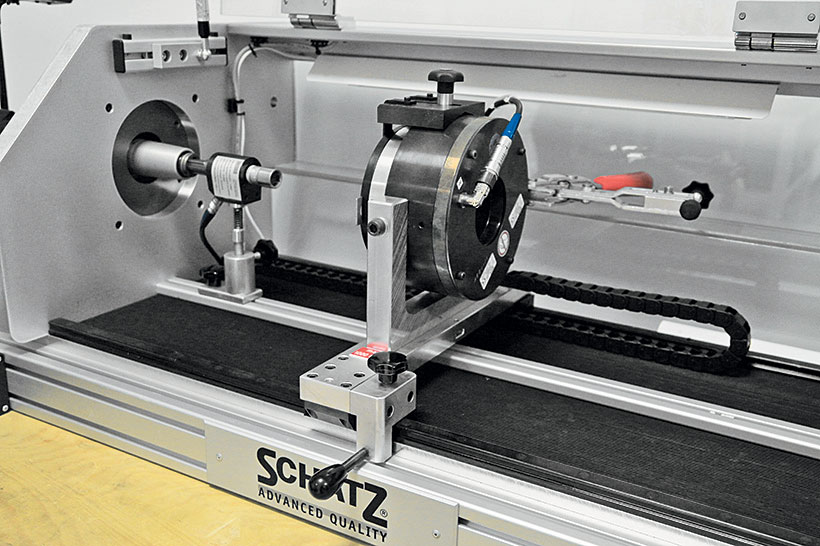

Стенд для проверки коэффициента трения в болтовом соединении

Лаборатория интересна в первую очередь разнообразием проводимых тестов. Вот отдел оценки качества используемых материалов. Чаще всего здесь анализируют структуру соединительных элементов: болты, саморезы и даже сварные соединения здесь разрезают вдоль, запекают в специальных шайбах, больше напоминающих сувениры, полируют до необходимой гладкости и проверяют под стереомикроскопом Leica со стократным увеличением (для более глубокого анализа есть микроскопы с увеличением в 1000 крат). Если выбранный, например, из одной партии болт окажется бракованным, то это является поводом для «задержания» всей партии, а при необходимости завод может обратиться к альтернативному изготовителю.

В следующем кабинете проверяют качество и прочность соединений, посаженных на различные кузовные клеи. При нас берут склеенные между собой оцинкованные пластины из новолипецкой стали, которая используется в кузовных элементах Polo, и помещают их в специальный стенд. Если в тесте на разрыв создается оптимальное усилие, то с качеством клея и поверхностью металла все в порядке. Есть и более суровые испытания: уже загрунтованные пластины из той же стали также склеиваются, только в этот раз те сперва помещаются на длительное время в агрессивную среду коррозионной камеры, а затем также тестируются на растяжение.

Павел Советченко показывает «трофеи», снятые с Polo, который побывал в африканской пустыне

В этом же кабинете проводят испытания на коэффициент трения в резьбе: стенд замеряет момент, который необходимо приложить, чтобы провернуть между собой пластины, скрепленные болтовым соединением.

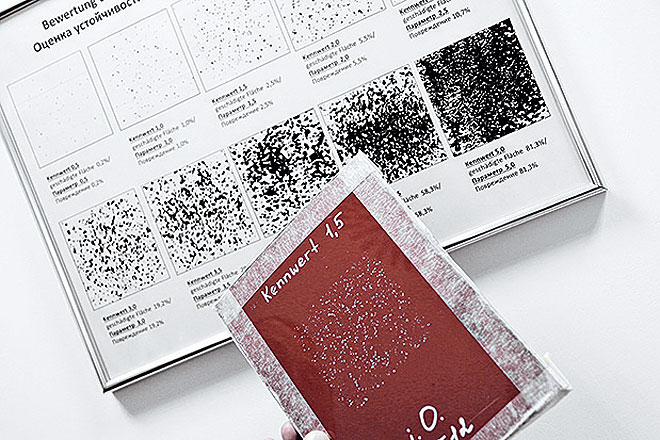

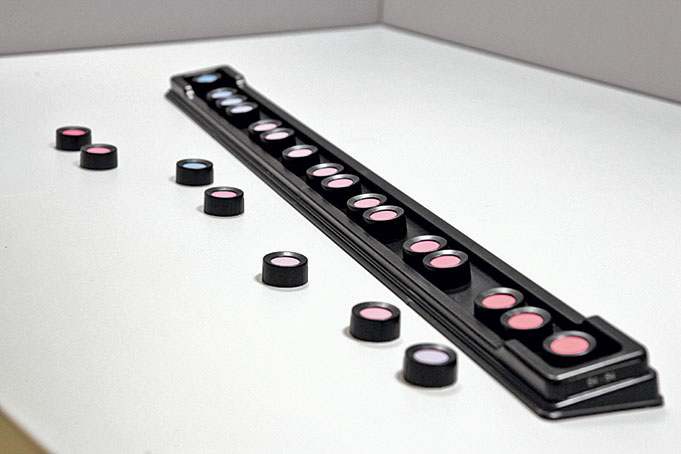

Так выглядит ЛКП после «обстрела» картечью — повреждения в пределах нормы

Еще более сложным кажется совершенно другой тип испытаний — проверка качества лакокрасочного покрытия. В моменты посещения современных автозаводов меня всегда интересовал вопрос: как колористы добиваются одинакового цвета на кузовных и пластиковых панелях? Ведь почти всегда кузова окрашиваются на месте, а пластиковые элементы — у поставщиков. И любой автомаляр вам подтвердит, что если кузов и элементы будут покрашены в разное время, в разных местах и разными людьми, не говоря уже про разные по структуре детали, «попасть» в один и тот же цвет, даже используя одну и ту же краску, крайне сложно! Дело в том, что колористы завода и поставщика постоянно контактируют, обмениваясь необходимыми данными. Обязательное условие — покрашенные детали сравниваются между собой и с контрольными образцами под различными источниками освещения. Так, например, если при люминесцентном освещении отличий может и не быть, то под искусственными лучами «закатного солнца» разница бывает куда более ощутимой. А для большей объективности оценка происходит как с помощью спектрофотометра, так и наметанным глазом эксперта. Причем колористов регулярно проверяют на «профпригодность»: в одном из тестов берется набор шашечек едва различимых оттенков, те перемешиваются, после чего колорист должен сложить их в правильном градиентном порядке. Согласитесь, такое не каждому под силу!

Владимир Тихонов, руководитель кузовного производства

После того как разобрались с цветами, окрашенные детали «Поло» подвергают разным издевательствам: например, в камере с имитацией соляного тумана, из которой поднимается зловещий пар, оценивают как коррозионную стойкость и прочность ЛКП кузовных деталей экстерьера, так и выносливость внутренностей салона. С кузовными деталями вообще обходятся очень жестко: на одних делают надрезы, после чего обдают мощной струей из «Керхера», другие отправляют в специальный дробеструйный аппарат, который барабанит по покрытию подобием оружейной картечи. Для оценки повреждений есть специальные шаблоны, по которым можно определить, насколько качественно лакокрасочное покрытие. Также кузовные и интерьерные детали обязательно подвергаются испытаниям в климатических камерах, то охлаждаясь до –40 °С, то нагреваясь до 80. Примечательно, что детали интерьера проверяют не только на сохранение целостности, но и на предмет появления неприятных запахов — для этого здесь также есть свои специалисты. Но пластик может испарять смолы без каких-либо запахов. Вы наверняка замечали беспричинное помутнение лобового стекла своего автомобиля? Так вот — этот как раз наш, а точнее их, лаборантов, случай. Оценить объем испарений очень просто: кусочек пластика помещается в специальную емкость, ее нагревают, а испаряемые вещества остаются на специальной прокладке, которую после опыта взвешивают на весах. Если ее масса превысила нормы, значит брак.

В камере с соляным туманом проверяют коррозионную стойкость кузовных панелей

Под занавес экскурсии Павел с гордостью подводит меня к своеобразной «стене почета»: здесь висят детали опытного Polo, который несколько лет провел в одной африканской пустыне. Да, на покрытии фар появились незначительные царапинки, а пластик слегка утратил первозданный лоск… Но, как говорит руководитель лаборатории, автомобиль был в полном здравии и был способен продолжать эксплуатацию! Единственной сложностью, по его словам, было объяснить аборигенам, что он и группа немецких специалистов оказались вместе с Polo в этой пустыне исключительно в туристических целях…

На этом стенде можно оценить, к примеру, твердость сплава литого диска

Одна из проверок колористов на профпригодность: перемешанные шашки близких оттенков специалист должен сложить в правильном градиентном порядке

Редакция рекомендует:

«Галогенки» Osram Night Breaker 200: как улучшить свет фар и ничего не нарушить

Как вернуть неокрашенному пластику кузова черный цвет?

Как победить коррозию? Эффективный способ для самостоятельного устранения ржавчины

Как сваривают кузова Фольксвагенов и Шкод в Калуге

Непонятные иероглифы на фотографии — это не древние письмена, а тонкие срезы с кузовного шва, которые мне подарили заводские инженеры. Чтобы было удобнее разглядывать под микроскопом, их закрепили на пластиковой шайбе. Приглядитесь: детали кузовного проката — стального цвета, а медь — желтого. Почему не видно следов сварки?

Технарям известно, что сплошными швами кузов автомобиля сварить практически невозможно: сильный нагрев металла вызывает коробление. Поэтому варят точечно. Возьмем, например, стык крыши с боковинами. Обычно места контакта промазаны мастикой-герметиком, и всё это прикрыто декоративными накладками. Но Volkswagen не использует традиционную точечную сварку для крепления крыши. В ходу оригинальный метод, который называется лазерной пайкой. Стальные листы лишь нагревают лучом лазера, но не доводят до температуры плавления, а соединяет их расплавленная тем же лучом медная проволока.

Вот крышу фиксируют клеем на боковинах, уже приваренных к основанию, после чего собранный кузов отправляется в камеру, где происходит пайка. Процесс автоматизирован, я наблюдаю за ним на экране монитора — свечение лазера вредно для глаз. Внутри камеры смонтирован источник излучения, от которого по трем световодам лучи попадают в сварочно-лазерную голову. Там они собираются воедино и под прямым углом фокусируются на место соединения деталей. Еще в «голове» стоит автоматика для подачи медной проволоки к точке фокусировки. Плавное движение вдоль шва обеспечивает универсальный промышленный робот — «голова» закреплена на манипуляторе фирмы Fanuc или Kuka.

Перед окраской шов шлифуют. После механической обработки он получается таким гладким, что можно грунтовать и красить без выравнивания шпаклевочными составами. За рубежом так и делают. Но автомобили калужского производства — особенные. У нас учитывают жесткие условия эксплуатации и наносят-таки перед окраской тонкий слой герметика.

Ровная крыша без объемных сточных желобов и пластиковых накладок — не единственный и не главный плюс технологии. Вместо точек сварки автомобиль в нескольких критических местах получает сплошные герметичные швы, а значит — надежность и коррозионную стойкость соединений. Надо ли напоминать, что крепко соединенные детали — это высокая жесткость кузова и, следовательно, хорошая управляемость автомобиля, а также безопасность — как пассивная, так и активная? Есть у лазерной технологии и чисто производственные преимущества: более простой крой стальных листов в местах сопряжения, высокая скорость соединения деталей, уменьшение общего числа точек сварки, снижение массы кузова.

Лазерная пайка крыши применяется для всего модельного ряда автомобилей, выпускаемых в Калуге, - это не только Volkswagen, но и Skoda. У кроссовера Tiguan как старого, так и нового поколения паяные швы — еще и в обрамлении проема пятой двери: в местах, где боковины соединяются со сточными желобами задних стоек.

Лазер используют не только для пайки, но и для сварки. Тут медная проволока уже не нужна, поскольку луч разогревает стальные детали до температуры плавления. В этом случае закрепленная на промышленном роботе «голова» не делает сплошных швов. Если результат классической сварки напоминает точечный пунктир, то лазерный шов похож на штриховой пунктир. Чем он лучше? Соединение деталей получается более прочным. Такую сварку применяют в передних и задних проемах дверей кроссовера Tiguan.

Конечно, Volkswagen не монополист лазерных технологий в производстве кузовов. И пайка, и сварка используются, скажем, в кабриолете Volvo С70, который разрабатывался совместно с ателье Pininfarina. Заслуга Фольксвагена — в широком применении лазерных технологий в производстве массовых автомобилей. Какой кабриолет сравнится по объемам выпуска с малолитражками Volkswagen Polo или Skoda Rapid?

Неужели всё идеально и у передового способа соединения нет недостатков? Конечно, есть. Лазерные пайка и сварка — чисто заводские технологии, их нельзя воспроизвести в условиях сервиса. Если, не дай бог, понадобилась замена детали кузова, используют традиционные технологии — и в проемах дверей, и на крыше. Мастерам не позавидуешь: после окраски традиционный сварной шов должен быть внешне столь же аккуратным, как лазерный. Зато при покупке машины на вторичном рынке легко определить, побывал ли приглянувшийся Volkswagen в серьезной аварии, - если знаешь, какие швы сделаны на заводе с использованием лазера.

Еще один технологический нюанс относится только к пайке. Пока ее применяют лишь на относительно ровных швах. Посмотрите на фотографию проема пятой двери: пропаян только ровный участок. А там, где боковина сильно изгибается, есть щель, которую потом закроют герметиком. Но технология совершенствуется, и не за горами время, когда начнут паять швы сложной конфигурации. Другое дело, что сплошные швы нужны не везде. При нагрузках некоторых видов пунктирный шов будет держать, а сплошной может лопнуть. Поэтому будущее — за разнообразием способов соединения, за сочетанием традиционных и передовых технологий.

Полезно знать - заводская покраска

Любому автомобилисту интересно, чем и как производят окраску автомобилей в заводских условиях, на заводе производителе, какую краску при этом используют. Так же данная информация полезна при выполнении ремонтных работ, зная тип краски нанесенной на авто заводом можно повысить качество ремонтных работ, применить такие же материалы или близкие по свойствам, более подходящие. Воспроизвести заводской метод окраски не в заводских условиях невозможно и пусть не говорят работники автосервисов о хваленом суперсовременном оборудовании, очень высокой квалификации рабочих. При наличии современного оборудования, квалифицированного персонала, соблюдении технологии, использовании заводских материалов можно только приблизится к заводскому качеству, но не повторить. На сегодняшний день автопроизводители применяют одну технологию окраски, немного измененную под себя в ту или другую сторону. Весь процесс окраски кузова автомобиля в заводских условиях разбит на этапы. Вся подготовка к покраске и покраска кузова происходит на конвейере без участия человека, роль оператора (человека) - контроль. А теперь подробнее.

«Свежи» кузов поступает на конвейер, обезжиривается. Для обезжиривания применяют специальные моющие растворы. Далее кузов промывают водою, высушивают и опускают (окунают) в ванну, где кузов полностью покрывается тончайшим слоем солей металлов – происходит фосфатирование кузова. Далее кузов опять промывают и высушивают, после чего грунтуют. Для грунтовки применяют грунты, на водной основе наносимые с использованием анодного или катодного электроосаждения, что позволяет обеспечить полное покрытие сварочных швов, скрытых полостей в кузове. После высыхания грунта кузов шлифуют всухую, далее опять грунтуют - наносят промежуточный грунт и далее производят покрытие лакокрасочным материалом. Большинство зарубежных производителей для покраски применяют эмали на акриловой или полиуретановой основе. Вышеуказанные эмали на синтетической полиуретановой и акрилуретановой основе. Акриловая эмаль - двухкомпонентная, высыхает за счет полимеризации смолы в результате химической реакции с отвердителем. Отвердитель добавляется непосредственно перед покраской. Полученное покрытие обладает высокой прочностью, твердостью, эластичностью и химической стойкостью.

Как красят на заводе фольксваген

Добрый вечер! Давно хотел создать эту тему.

…

У моей машины двойной слой ЛКП. Меряли прибором. Машина б/у. Покупалась 2 летней.

Сначала коротко факты, а потом небольшая история.

Да - слой ЛКП толстый.

Шпаклевки нет негде.

Зазоры ровные. Геометрия (сход развал) в порядке.

Болты на капоте, дверях и т.п. закрашены.

Подушки на месте.

Каких либо ошибок, намеков или подозрений, что например разбирали салон, или что-то снимали – нет.

Все работает, все исправно, болячки если и есть (были) то самые распространненые для всех гольфов.

На имеющихся сколов на кузове, если смотреть на торец скола, хорошо виден еще один слой краски.

Ее НЕ красили перед продажей, т.к. были и сколы, царапинки, и кузов в некоторых местах я бы отполировал (паутинка).

На капоте, в углах полукруга для значка VW имеются капли стекшего лака с внутренней стороны капота. Я не проверял, на других гольфах также или нет.

Утеплитель капота выпадает.

Капот вызывает больше всего подозрений, под очень хорошим определенным светом и углом обзора, на нем видны характерные риски в глубине краски. Но шпаклевки, как я уже писал нет.

Каких либо потеков краски/следов на резинках и т.п нет.

Еще момент – когда лобовое стекло потеет – слева и справа проявляются следы от присосок, но они почему-то с внутренней стороны. На сколько я знаю при замене лобового присоски снаружи.

По наличию потертостей на стекле, оно кажется родным.

Да, все стекла имеют маркировку одного года. Как и ремни безопасности.

------------

А теперь небольшая история.

Покупал б/у гольф. Смотрел тщательно, ездил на диагностику к ОД. Все ок.

Купил.

Через какое-то время вместе со знакомым измерили слой ЛКП.

Значение дословно не помню, но оно было в примерно в 1,5-2 раза выше чем у таких же гольфов, и других vw. И других машин.

Сразу первые мысли – продали битого.

Звонок продавцу – продавец растерян, не много в шоке, говорит что быть такого не может. (коротко о продавце – не перекуп, ездил сам, не скрывался, ДКП оформляли у него дома). Предложил ему ее вернуть, но мне этого не очень хотелось, стал узнавать.

Звонок в горячую линию VW. Спрашиваю могли ли покрасить на заводе 2 раза. Ответ – не могли, но мог быть двойной слой грунтовки, и на толщину ЛКП Вы все равно не смотрите, она не где не регламентируется для потребителя, смотрите внешние намеке на перекрашенную машину.

Съездил к мастеру маляру который работал у ОД Шкоды. Его вердикт- покраска заводская, либо очень хорошо выполненная. Фактов указывающих что целиком ее перекрасили недавно – нет. Сказал что возможно красили только капот.

После этого машину решил оставить.

Недавно попал в ДТП. Несильно. Красили дверь. Мастер сказал что на ней много краски и ее точно уже красили, правда при разборе двери он сам уточнил что внутри все цело, никто ее не рихтовал.

На машине езжу 1,5 года, за это время нечего подозрительного не появилось. Гольф как гольф.

На просторах интернета находил похожую историю про двойной слой ЛКП у гольф 5 гти, причем там машина покупалась новой у ОД.

Вопросы.

Все таки могли покрасить машину на заводе 2 раза?

Мог импортер или ОД покрасить ее целиком?

Немножко боюсь как я буду ее продавать, наверное отпугнет покупателей двойной слой ЛКП. Но ведь машина не битая.

Двойной окрас с завода – Что, если толщиномер показывает 200 СТАТЬИ

Купить толщиномер всякий может, а вот научиться им грамотно пользоваться не каждому дано. И дело не только в том, что можно, полагаясь только на инструмент, случайно купить ведро, покрашенное под прибор, но и отказаться от достойного экземпляра, имеющего двойной заводской окрас. Вот о последнем и поговорим.

Причины двойного окраса с завода

Никаких ГОСТ-ов и прочих документов, регламентирующих максимальную толщину слоя ЛКП, не существует, а это значит, что любой завод-изготовитель авто имеет право и красит так, как ему вздумается, лишь бы это не отразилось на конечном качестве продукта. Одна и та же модель, выпущенная в разные годы выпуска или на разных заводах, может иметь разное количество слоёв краски. Технология – вещь подвижная. К тому же никто не исключал вероятность появления дефектов ЛКП и, если отделу контроля за качеством что-то не понравится, то весь кузов из-за этого не выкинут, а просто покрасят заново или локально, если дефект небольшой.

Как узнать заводской окрас

Представим, что Вы приехали на осмотр подержанного авто со своим чудо-прибором – толщиномером, а он показал по всей машине 200 мкн. Нужно определить, с чем имеем дело – с укокошенным в тотал «перевёртышем» или с нормальным автомобилем, который окрашен на конвейере.

Если Вам не довелось изучить, как выглядит ЛКП автомобиля с заранее некрашеным кузовом, то для принятия решения по машине придётся постараться. Для начала нужно понимать, что в косметических целях кузов красят целиком крайне редко. Даже, если машину побило градом или вандалы увлеклись и поцарапали всё, включая крышу, то обычно ремонтируют только повреждённые инцидентом элементы. А это значит, что ЛКП в дверных проёмах толще не станет. Нужно до последнего искать переходы и напылы на кромках или под резинками. Если же машина попадала в одно или несколько серьёзных ДТП, то окрасить могут и кузов полностью, но в таком случае следов вмешательства будет гораздо больше и Вы их ни за что не упустите.

Так как на заводе, могут покрасить только на заводе, поэтому косяки подготовки или нанесения покрытий присутствуют почти всегда. Ищем типичные для внеконвейерного окраса ошибки – пыль под лаком, провалы в ЛКП и полосы. Часто внезаводские маляры наносят ЛКП туда, где его совсем не должно быть, например, на заглушки и элементы подвески или покрывают лаком внутренние полости, например «телевизор» или лонжероны.

При работе с толщиномером придётся обращать внимание на равномерность данных. Если для Опеля или Шкоды разброс в 40 мкн – норма, то для Соляриса такие скачки показаний будут означать, что машину красил Дядя Вася. Максимальная величина ЛКП на машинах с двойным слоем ЛКП зависит от того, какие величины имеет стандартное покрытие. К примеру, если у того же Solaris штатная величина толщины ЛКП – 100 мкн, то двойной окрас будет 180-200 мкн, 300 мкн – уже патология, хотя для некоторых моделей VAG, Ford и Renault это вполне может означать двойной окрас и придётся искать признаки вмешательства маляров.

Стоит ли покупать авто с двойным заводским окрасом?

Если сильно волнует ликвидность автомобиля и Вы собираетесь от него избавляться в ближайшее время, то, скорее всего, не стоит – люди будут бояться Вашего авто, как огня, называя Вас обманщиком и разводилой. Если машина покупается надолго, то берите не задумываясь, однако убедитесь, что те самые 200 микрон по толщиномеру нанесены на металл на заводе. Известно, что многослойный окрас, выполненный по технологии, сам по себе считается более качественным. Иначе не стали бы таким преимуществом награждать представительские автомобили в роде Maybach, Rolls-Royce и Toyota Century императорской семьи Японии. Главное – при покупке подержанного авто суметь отличить достоинство от недостатка.

Читайте также: