Как правильно выставить оси на прицепе камаз

Добавил пользователь Morpheus Обновлено: 05.10.2024

Как выровнять ось прицепа

Если оси прицепа находятся вне квадрата, это может привести к перемещению прицепа под углом при буксировке. Угол перемещения увеличивает скорость износа шин, прикрепленных к осям, или, что еще хуже, приводит к потере контроля над ходом во время движения. Обе ситуации приводят к потенциально опасным проблемам для вас и пассажиров буксирующего автомобиля. Регулировка оси устраняет проблему и устраняет опасности, связанные с не квадратными осями.

- 1 Шаг 1

- 2 Шаг 2

- 3 Шаг 3

- 4 Шаг 4

- 5 Шаг 5

- 6 Предупреждение

- 7 Предметы, которые вам понадобятся

Шаг 1

Опустите передний домкрат прицепа в самое нижнее положение. Поместите одну подставку на задней части каждого угла трейлера. Поднимите домкрат прицепа в крайнее верхнее положение, чтобы поднять шины прицепа с земли.

Шаг 2

Поверните шестигранные гайки в верхней части каждой подвески оси с U-образным болтом на четыре оборота против часовой стрелки с помощью гнезда и храповой ручки на 3/8 дюйма. Нажмите на ось. Ослабьте шестигранные гайки, если ось не двигается.

Шаг 3

Потяните рулетку от нижней правой стороны бампера до центра левой стороны оси. Прочтите рулетку. Переместите конец рулетки в нижнюю левую часть бампера прицепа. Измерьте расстояние от бампера до центра на правой стороне оси.

Шаг 4

Шаг 5

Потяните рулетку от правого угла прицепа к центру оси. Отрегулируйте ось в соответствии с измерением, определенным ранее. Затяните шестигранные гайки подвесных болтов. Перейдите на другую сторону трейлера. Установите другую сторону оси на предварительно определенное измерение. Затяните U-образные болты с левой стороны оси.

Опустите домкрат прицепа в самое нижнее положение. Снимите домкраты с рамы прицепа. Поднимите домкрат прицепа в среднее положение.

Проверка и регулировка ходовой части

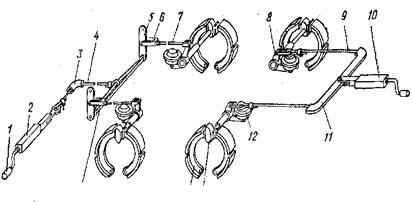

Повышенный износ шин и увеличение сопротивления движению вызываются нарушением установки осей прицепов (перпендикулярности их к продольной оси прицепа). Кроме того, в поворотном устройстве прицепа, выполненного по типу передней оси автомобиля (прицеп 2ПН-2, 2ПН-4, МАЗ-5207В и др.), необходимо проверять и регулировать схождение передних колес, а также установку дышла и длину поворотных тяг, обеспечивая движение прицепа по колее тягача.

Перекос задней оси двухосного прицепа или полуприцепа проверяют замером расстояний от концов проверяемой оси до оси шкворневого болта (в двухосных прицепах с поворотным кругом), шкворня дышла (в двухосных прицепах с поворотными колесами) и до центра поворотного шкворня (в полуприцепах). Для этого прицеп (полуприцеп) устанавливают на ровную площадку и при помощи отвеса отмечают на ней точки 1 и 2, соответствующие концам проверяемой оси и точку 4, соответствующую центру поворотного устройства (шкворневой болт, шкворень) или шкворня дышла.

Рис. Проверка установки осей: а — прицепа; б — полуприцепа

Измеренные таким образом расстояния А и Б не должны различаться между собой более чем на 10 мм с тем, чтобы была соблюдена перпендикулярность оси прицепа к продольной оси. Правильное положение передней оси двухосных прицепов (с поворотным кругом) проверяют замером расстояния от концов 5 и 3 передней оси до центра 6 сцепной петли дышла. Этой проверкой одновременно контролируют перпендикулярность дышла к передней оси.

В прицепах с управляемыми передними колесами проверяют и регулируют правильность схождения передних колес и совпадение продольных осей рамы прицепа и дышла.

Угол схождения управляемых колес прицепа регулируют аналогично автомобилю, например, у прицепа МАЗ-5207В — изменением длины тяг 1 и 2, соединяющих рычаги поворотных кулаков с дышлом, путем вращения наконечников 3 этих тяг. Величина схождения колес замеренных по ободам должна быть 3—5 мм.

Рис. Передняя ось низкорамного прицепа МАЗ-5207-В

Проверка установки дышла производится после регулировки схождения колес. Предварительно, поворачивая дышло, устанавливают передние колеса параллельно продольной оси прицепа, что контролируют по расстояниям от одинаковых точек ободов колес до оси дышла или до продольных балок рамы прицепа. Эти расстояния не должны различаться более чем на 1,5—2,0 мм. После этого проверяют совпадение оси дышла с продольной осью прицепа, для чего замеряют расстояния от отверстия сцепной петли до любых двух симметричных точек рамы. Разница этих расстояний не должна превышать 50 мм.

На прицепах СМЗ-810 (2-ПН-4) и СМЗ-710 (2-ПН-2) установлена передняя ось автомобиля ЗИЛ-164. В этом случае установку передних колес регулируют аналогично автомобилю ЗИЛ-164 — изменением длины поперечной тяги. Поворотное устройство прицепа в отношении совпадения оси дышла с его продольной осью, регулируют изменением длины продольных тяг привода. При неправильной установке дышла прицепа его во время движения уводит в сторону по отношению продольной оси автомобиля. В прицепах с поворотным устройством шкворневого типа (MA3-5213, У2-АП-3) и на прицепах-роспусках регулируют зазор в болтовом креплении рамы прицепа и поворотной тележки. Этот зазор должен составлять 1,5—2 мм.

Большое ТО задней ТЕЛЕГИ…

Начнем все по порядку…

По мостам в принципе не было негативов.Единственное что только то что на заднем редукторе появился малость какой то люфт небольшой… Разобрав оказалось что не затянут был до конца ФЛЯНЕЦ и малость разбило немного шлицы флянца… Под замену…Новый взял…При замене проверил регулировку подшибников…Все хорошо…

Давай смотреть все РЕАКТИВНЫЕ ШТАНГИ…Болтаются все в пальцах…

Стоят у меня они на СТОПОРНЫХ кольцах(такое ГО…НО они).На некоторых концах и стопоров не было даже. Все тяги снял, а пальцы все НОВЫЕ стоят, но ни хрена не держат(Их просто тупо поставили, а подставить по кольцу и запресовать не стали они)…И смысл что они стоят…Конечно пришлось 2 заменить…

Другу заказал БУ штанги старого(или нового)образца на БОЛТАХ с крышками, а не так как у меня на СТОПОРАХ…

Балансиры тоже давай проверять… Немного был люфт, но не смертельно.Но раз взялся, то решил все поменять на новое.Тем более в БАЛАНСИРАХ РЕССОРА влево вправо гуляла на концах.Была выработка около 1,5 см.

то и мосты гуляли на рессорах, поварачивались куда им хочется…Ладно были в запасе балансиры…

Наплавил и обработал на станке сразу под размер РЕССОРЫ…Будем надеятся что мосты друг за другом бегать сейчас будут…

Еще на одном балансире БОБЫШКА отсутствовала…

То ли сгнила, то ли сточило ее…И еще на одной стороне стояли КАПРОН, а на другой ЛАТУНЬ… ДИБИЛЫ… не могли что то одно поставить…Я поставил КАПРОН на обе стороны, но и сразу новый пыльник, сальник тоже…

Но и самое интересная КАМАСУТРА была с БАБОЧКОЙ(кто как ее правильно называет)…Эта Кронштейн между осью балансира и рамой…

Когда я пригнал РЫЖЕГО, то сразу обратил внимание что ось балансира притянута на 3 шпилках.

Попытались приварить гайку и вывернуть сломыш…Все хорошо, пошел но с куском железа бабочки.т.е. отверстию ХАНА.

Все ровно ее под замену, т.к. боковые крепления были варены, и они опять пошли лопаться рядом со сваркой…

ПОЕБ…СЯ конечно с ней, но все таки заменил ее…

Вот так у меня прошли НОВОГОДНИЕ каникулы с РЫЖИМ…

КАМАЗ 55102 J 2005, двигатель дизельный 9.9 л., 280 л. с., задний привод, механическая коробка передач — плановое ТО

Машины в продаже

Toyota Camry, 2012

Renault Duster, 2016

Volkswagen Tiguan, 2008

Lexus RX350, 2010

Комментарии 16

Нормальная тема, все делается страшного нет ничего. Я на старике перебирал сразу: рессоры, балансиры (тоже наплавлял и точил), уши рессор на чулках, тормозные колодки с сальниками ну капиталка редукторов)))

Бобышка на башмак под рессору продается в магазине, рублей по 50 я покупал.

глаза боятся, а руки делают… Рыжий бы стоял…тогда ни чего и не надо делать, а то 25т.км накатал за год да еще не по асфальту, а где попало…

И самое главное то что он еще КОТ в МЕШКЕ… Че с ним делали они -не знаю… Сказать можно что все ОК…

Главное, чтоб работа была, тогда и финансы на машину будут, а когда кармане есть возможность выделить на запчасти, то и ремонт не проблема)))

Согласен с вами…

Я вот с тягами не допонял, а что новые идут просто с стопорным кольцом и без крышки? Как так можно?, у нас помню чтобы тягу с места сдвинуть нужно было крышку открутить, крышка ж резину там намертво зажимает

с 2001 года и по какой не помню… шли такие… Сейчас идут с крышками на болтах и всякие разные…

НЕТ… Другой балансир поставил, а этот в запас пока…

Пока весь не трухнёшь — хорошо не поедешь)

порой читая твою журнал, ощущения берет что лучше бы ты с рук машину взял чем после такой каиталки, может старше по годам но врят ли такую ушатаную, что бы после, , капиталки, , столько всего переделовать, как говорится пособее для других

Смотрел я машин около 40 наверно по СВЕРДЛОВСКОЙ-ПЕРМСКОЙ-БАШКИРИИ- ЧЕЛЯБЕНСКОЙ облости… Были хорошие АППАРАТЫ, но с доками неполадок, а если с доками все хоошо, тов УМАТ ушатанные…Если то и другое все хорошо, то год МОХНАТЫЙ и ценник ЗАОБЛОЧНЫЙ…что лучше за эти деньги+ немного добавит купить СВЕЖЕГО…Этот мне попался еще нормально… Я не жалею впринципе…

Не факт что возмешь после ЧАСТНИКА и тоже также ВСЕ ХОРОШО…

Конечно мне говорят уже не первые ЛЮДИ.: КОГДА ПРОДАВАТЬ БУДЕШЬ! После тебя можно брать машину(Почему…да потому что в нее не надо заглядывать…только масло меняй.)

та да есть у меня тоже такой знакомый, он со страого камаза ляльку сделал, мы ему у виска все пальцеп крутим, потому как кроме того что он работу сезонную провтыкал он еще денег кучу в камаза вложил хотя без половины того что он делал можна ехать, он ему встал в такие деньги как головка вольва евро5 2007-2008 года стоит, и это он еще прицепа не имеет, это при том что работа у него такая же как и у меня дафом коротше на уборке

уважаю таких людей… молодец…

Не знаю кто и как, но мое мнение.хочешь с горочки кататься на санках…люби и в саночки вкладываться…

Да не спорю но ты то на этой машине работаеш и попутно ремонтируеш. А не купил и цеоый год тянеш когда как машина была на ходу и снятая с линии

РАМА И СЕДЕЛЬНО-СЦЕПНОЕ УСТРОЙСТВО

Рама (рис. 197) автомобиля штампованная, клепаная, состоит из двух лонжеронов швеллерного сечения, переменных по длине, соединенных поперечинами. В передней части рама снабжена передним буфером с двумя буксирными вилками.

На задней поперечине рамы автомобилей КамАЗ-5320, КамАЗ-53212 установлено тягово-сцепное устройство с резиновыми упругими элементами, обеспечивающими двухстороннюю амортизацию. На задней поперечине рамы автомобилей КамАЗ-5410, КамАЗ-54112 и КамАЗ-55111 установлена жесткая буксирная петля без резинового амортизатора, предназначенная для буксирования неисправного автомобиля на короткое расстояние. Пользоваться ею для постоянной буксировки прицепа нельзя.

На автомобилях КАМАЗ-55111, КАМАЗ-53229 тягово-сцепное устройство установлено на задней поперечине рамы, на КАМАЗ-65115 — на надрамни-ке, закрепленном в задней части рамы.

Автомобили КАМАЗ различных моделей и комплектаций имеют рамы различающиеся: длинной в зависимости от базы; количеством и конструкцией поперечин; усилительными накладками и их конст рукцией; кронштейнами и их положением. Отдельные образцы рам представлены на рисунке 198.

Рис. 198. Рамы автомобилей КамаЗ

Лонжероны изготовлены из полосовой низколегированной стали толщиной 8 мм . Максимальное сечение лонжерона 262х80 мм.

Автомобили имеют разную длину рамы в зависимости от базы. Рама автомобиля КамАЗ-53212 имеет усилительные накладки лонжеронов в районе пятой поперечины.

Кронштейны опор силового агрегата, опор кабины и передней подвески соединены с деталями рамы заклепками и болтами с гайками.

Рис. 198. Рамы автомобилей КамаЗ

Тягово-сцепное устройство (рис. 199) автомобиля состоит из крюка 2, конец которого проходит через отверстия в задней поперечине рамы, имеющей дополнительный усилитель. Конец крюка вставлен в массивный цилиндрический корпус 15, закрытый с одной стороны защитным колпаком, с другой — крышкой 16 корпуса.

Резиновый упругий элемент (буфер) 9, смягчающий ударные нагрузки при трогании автомобиля с прицепом с места и при движении по неровной дороге, расположен между двумя фланцами 14 и 13.

На оси 3, проходящей через крюк, установлена защелка, застопоренная собачкой 4, которая не дает возможности дышлу прицепа выйти из зацепления с крюком.

При сборке тягово-сцепного устройства гайку 10 надо завернуть до упора во фланец 13 без приложения дополнительного усилия затяжки. После этого, поворачивая гайку 10, нужно совместить прорези в ней с отверстием

на конце крюка 2, а затем установить шплинт. При совмещении отверстий допускается появление осевого перемещения до 0,5 мм .

Во время эксплуатации автомобиля гайку 10 нельзя использовать для регулирования осевого перемещения крюка 2, так как при навертывании гайки увеличивается осевое перемещение крюка.

При усадке резинового буфера необходимо установить дополнительные кольцевые прокладки между фланцами и резиновым буфером, после чего завернуть гайку, зашплинтовать ее и поставить на место защитный колпак 12.

Для того, чтобы сцепить тягач с прицепом нужно:

— затормозить прицеп стояночной тормозной системой;

— открыть замок буксирного крюка;

— установить дышло прицепа так, чтобы сцепная петля находилась на уровне буксирного крюка автомобиля;

— осторожно подать автомобиль назад до упора буксирного крюка в сцепную петлю прицепа;

--- накинуть сцепную петлю на буксирный крюк и закрыть замок;

— вставить штепсельную вилку прицепа в розетку автомобиля;

— соединить головки шлангов пневмосистемы прицепа с соответствующими головками пневмоси-стемы автомобиля;

— соединить прицеп с автомобилем страховочным тросом или цепью;

— открыть разобщительные краны пневмопривода тормозных систем прицепа, установленные на автомобиле (однопроводной или двухпроводной схемы);

— растормозить прицеп стояночной тормозной системой.

Для улучшения маневренности при буксировке прицепа снять с автомобиля задние буферы.

Рис. 199. Тягово-сцепное устройство: 1, 17 — масленки; 2 — крюк с грязеотражателем; 3 — ось защелки крюка; 4 — собачка защелки; 5 — ось собачки; 6 — защелка; 7 — гайка; 8 — цепь шплинта замка; 9—упругий элемент; 10—гайка крюка; 11—шплинт; 12 — защитный колпак; 13, 14 — фланцы; 15 — корпус; 16 — крышка корпуса

При ежедневном техническом обслуживании следует проверить внешним осмотром состояние тяго-во-сцепного устройства. Особое внимание обратить на наличие шплинта защелки. При сервисе 2:

— проверить свободный осевой ход крюка буксирного прибора, который не должен превышать 0,5 мм ;

— смазать с помощью двух пресс-масленок стебель и гайку крюка тягово-сцепного устройства;

— затянуть гайки болтов крепления кронштейнов топливного бака.

— проверить состояние рамы внешним осмотром.

Наличие трещин, следов коррозии на полках лонже

ронов и поперечин не допускаются;

— проверить наличие всех заклепок, в случае

отсутствия — установить болт с гайкой.

При ремонте рамы надо проверить плотность заклепочных соединений, обстукивая головки заклепок молотком. В случае дрожания или смещения головки заклепки под ударами молотка их необходимо срубить и заменить болтовыми соединениями. В полках лонжеронов и поперечин не должно быть трещин.

Проверить состояние окраски рам: удалить коррозию, а места с поврежденной окраской подкрасить.

При появлении усадки упругого элемента установить дополнительные кольцевые прокладки между фланцами и упругим элементом, завернуть гайку 10, зашплинтовать ее и поставить на место колпак 12. В случае износа зева крюка до размера более 55 мм крюк заменить.

При сборке устройства следует завернуть гайку 10 до упора во фланец 13 без приложения дополнительного крутящего момента, после чего совместить прорези в гайке с отверстием в конце буксирного крюка и установить шплинт. При совмещении отверстий допускается появление осевого хода до 0,5 мм .

Поверхность сцепной петли прицепа должна быть ровной и гладкой. В случае ремонта износившейся петли наваркой металла петлю тщательно зачистить для придания ей геометрически правильной формы, иначе может произойти заклинивание петли в зеве буксирного крюка и поломка зева при повороте автопоезда.

Не допускается эксплуатация буксирного крюка, имеющего зев диаметром 48 мм , со сцепной петлей, изготовленной из прутка диаметром более 43,9 мм .

Рис. 200. Седельно-сцепное устройство: 1 - губка левая; 2 - пружина защелки; 3 - защелка; 4 - шток запорного кулака; 5 - пружина запорного кулака; 6- кулак запорный; 7 - губка правая; 8 - ось губки; 9, 14 - масленки; 10 - рычаг управления расцепкой; 11 - ось предохранителя саморасцепки; 12 - предохранитель саморасцепки; 13-кронштейн седла; 15 - ось шарнира; 16- седло; 17 -шпильки запорного кулака

Седельно-сцепное устройство (рис. 200) автомобилей-тягачей КамАЗ-5410 и КамАЗ-54112 служит для шарнирного соединения тягача с полуприцепом, передачи части веса полуприцепа на раму тягача и передачи тягового усилия от тягача к полуприцепу.

Седельное устройство обеспечивает полуавтоматическую сцепку и расцепку тягача с полуприцепом. Сцепные шкворни полуприцепа должны иметь диаметр шейки 50,7. 50,9 мм.

Седельное устройство монтируется на кронштейнах седельно-сцепного устройства, которые крепятся к раме автомобиля болтами. На этих кронштейнах закреплены два кронштейна 13 седла с резинометал-лическими шарнирами. Седло 16 устанавливается на кронштейнах с помощью двух осей 15, которые предохраняются от осевого перемещения стопорными пластинами с болтами. Седло свободно вращается в шарнирах кронштейнов, чем обеспечивается продольный наклон седла. Резинометаллические шарниры позволяют значительно снизить динамические нагрузки, передаваемые полуприцепом на раму тягача, а также обеспечивают некоторый наклон седла.

Сцепной механизм, размещенный под опорной плитой седла, состоит из двух сцепных губок 1 и 7, запорного кулака 6 со штоком 4 и пружиной 5, защелки 8 с пружиной 2, рычага 10 управления расцепкой и предохранителя 12 саморасцепки.

Запорный кулак имеет два положения: заднее — губки закрыты, переднее — губки открыты. Шток 4 запорного кулака 6 удерживается от случайного перемещения в переднее положение предохранителем 12 саморасцепки. После предварительного поворота предохранителя саморасцепки кулак отводится в переднее положение рычагом 10 управления расцепкой и фикcиpyeтcя в этом положении защелкой 8. При введении сцепного шкворня в зев губок (кулак зафиксирован защелкой во взведенном положении) последние раскрываются и кулак, освобожденный от фиксации защелки, перемещается и упирается в затылок губок. При дальнейшем перемещении шкворня кулак под действием пружины 5 входит в паз губок и, таким образом обеспечивается надежное их запирание.

При сервисе 1 проверьте состояние седельно-сцепного устройства внешним осмотром. При сервисе 2:

— проверьте состояние и крепление пружин захватов, запорного кулака и пружины седельного устройства внешним осмотром;

— смажьте опорную плиту седельного устройства;

— смажьте седельное устройство через пресс-масленки до выдавливания свежей смазки.

При износе поверхностей губок сцепного механизма, охватывающих шкворень полуприцепа, до размера отверстия 0 54 мм замените их новыми или восстановите наплавкой металла с последующей обработкой

до размера 0 50,2. 50,4 мм .

При износе поверхностей запорного кулака в месте захвата кулака с губками сцепного механизма до размера 71,5 мм замените его новым или восстановите наплавкой металла с последующей обработкой до размера 0 73,4. 73,8 мм .

При поломке пружин замените их новыми.

Проверьте целостность сварного шва в местах крепления шпилек запорного кулака с седлом и штока запорного кулака с запорным кулаком. При необходимости произведите сварку, при этом сварной

шов не должен выступать над опорной поверхностью седла.

Проверьте крепление предохранителя саморасцепки. При выводе его из положения равновесия в любую сторону он должен возвращаться в исходное положение под действием собственного веса.

Возможные неисправности рамы и способы их устранения

Трещины в лонжеронах и поперечинах

Погнутость лонжеронов или поперечин

Ослабление заклепочных соединений

Износ зева крюка более 5 мм

Заварите трещины. Перед сваркой трещину нужно разделать, а концы трещины засверлить сверлом 5 мм . После заварки трещины с внутренней стороны лонжерона или поперечины приварить усиливающую полосу толщиной 6. 7 мм, причем швы должны располагаться в продольном направлении

Правьте в холодном состоянии с помощью приспособлений и домкратов Замените заклепки болтами с гайками и пружинными шайбами Замените крюк

Тормозная система прицепа и полуприцепа КамАЗ

Прицеп (полуприцеп) оборудован рабочим и стояночным тормозами, а также электромагнитным клапаном, который при включении вспомогательного тормоза тягача подает сжатый воздух в тормозные камеры прицепа (полуприцепа).

Тормозные механизмы, установленные на всех колесах прицепа (полуприцепа), унифицированы с тормозными механизмами автомобилей и являются общими для рабочего и стояночного тормозов.

Тормозные механизмы приводятся в действие с помощью тормозных камер, устройство которых аналогично устройству тормозных камер передней оси автомобилей.

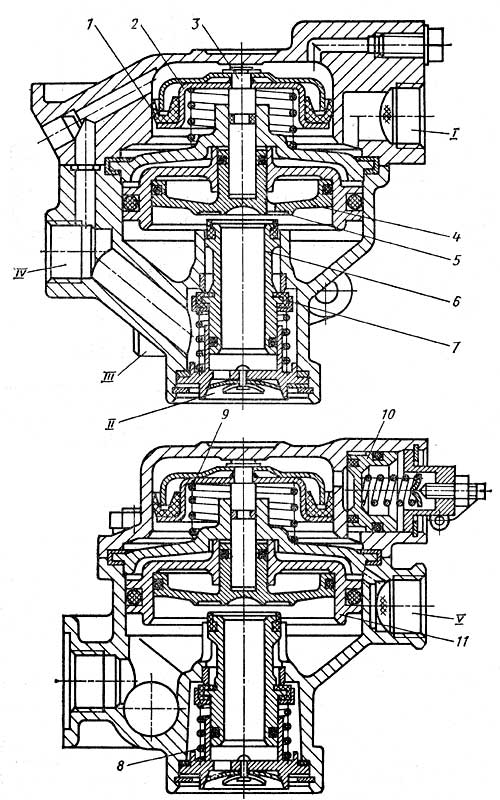

Воздухораспределитель КамАЗ

При однопроводном приводе соединительная магистраль присоединена к выводу I. Подаваемый сжатый воздух отгибает края манжеты 1 поршня 2 и проходит в баллон прицепа через вывод IV. Камеры прицепа выводом III соединены с атмосферой через открытый выпускной клапан 5, полую клапанную втулку 6 и атмосферный вывод II.

При падении давления в магистрали (торможение) давление в выводе I также уменьшается, и поршень 2, преодолевая сопротивление пружины 9, под действием давления в выводе IV движется вниз. Вместе с ним перемещаются шток 3 и поршень 4. При этом выпускной клапан 5 закрывается, а впускной клапан 7 открывается, и сжатый воздух из баллона прицепа через вывод IV поступает к выводу III к далее к камерам прицепа. Следящее действие осуществляется поршнем 4.

Если давление в соединительной магистрали повышается (происходит оттормаживание), процесс проходит в обратном порядке. Поршни 2 и 4 движутся вверх, впускной клапан 7 закрывается, затем открывается выпускной клапан 5, соединяя вывод III (тормозные камеры) с атмосферным выводом II.

В случае двухпроводного привода питающая магистраль присоединена к выводу I, а управляющая (тормозная) магистраль — к выводу V. Подаваемый по питающей магистрали сжатый воздух через манжету 1 поршня 2 поступает в баллон прицепа через вывод IV.

При торможении сжатый воздух, подаваемый к выводу V, воздействует на поршень 11 и перемещает его вниз. Сжатый воздух из баллона прицепа поступает в тормозные камеры, присоединенные к выводу III, Следящее действие осуществляется в этом случае поршнем II.

Воздухораспределитель имеет встроенный уравнительный клапан 10. При однопроводном приводе, когда давление воздуха, подводимого к выводу I, не превышает 5,2 кгс/см2, клапан 10 не работает. В случае двухпроводного привода при подаче к выводу I сжатого воздуха с номинальным давлением 7 кгс/см2 клапан 10 открывается, и давление над поршнем 2 и под ним выравнивается.

При аварийном падении давления в питающей магистрали клапан 10 сначала остается открытым, и давление в баллоне прицепа также уменьшается. Если давление в магистрали становится ниже 5,3 кгс/см2, то клапан 10 закрывается, и давление в баллоне прицела и над поршнем 2 не изменяется. При дальнейшем понижении давления в магистрали воздухораспределитель тормозит прицеп так же, как и при однопроводном приводе.

Рис. 127. Воздухораспределитель КамАЗ:

I — вывод в соединительную или питающую магистраль; II — вывод в атмосферу; III — вывод к тормозным камерам; IV — вывод к воздушному бал дону; V — вывод в управляющую тормозную магистраль;

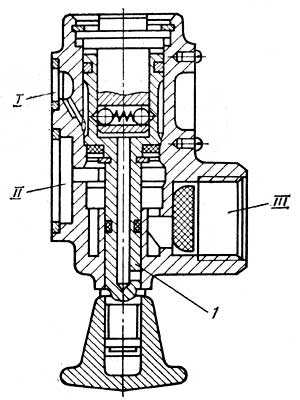

Кран раcтормаживания КамАЗ

Кран раcтормаживания КамАЗ установлен на воздухораспределителе и предназначен для растормаживания пришла (полуприцепа) в отцепном состоянии.

Сжатый воздух из соединительной магистрали однопроводного привода или питающей магистрали двухпроводного привода подводится к выводу III и далее через вывод II поступает в воздухораспределитель прицепа. Вывод I соединен с баллоном прицепа через воздухораспределитель.

При сцепке прицепа с тягачом и подводе воздуха к выводу III шток 1 крана автоматически занимает рабочее положение.

Во время движения автопоезда шток 1 крана находится в рабочем положении. Впускной клапан открыт, и сжатый воздух от вывода III идет к выводу II.

При расцепке прицепа положение крана не меняется, прицеп затормаживается вследствие падения давления в питающей магистрали двухпроводного привода или в соединительной магистрали однопроводного привода.

Если необходимо передвинуть отцепленный прицеп, нужно вытянуть шток 1 крана до отказа на себя. При этом впускной вывод III закрывается (он сообщен с атмосферой), а полости выводов I и II соединяются, сжатый воздух из баллона прицепа, подведенный к выводу I, через вывод II поступает в воздухораспределитель, и прицеп растормаживается.

Рис. 128. Кран растормаживания КамАЗ:

I — вывод к воздушному баллону; II — вывод к воздухораспределителю; III — вывод в соединительную или питающую магистраль; 1 — шток.

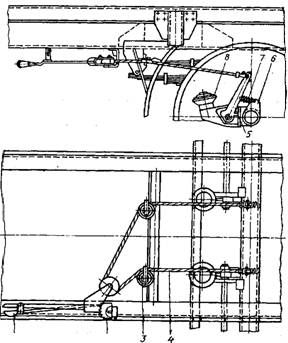

Стояночные тормоза прицепа и полуприцепа

Стояночный тормоз прицепа КамАЗ предназначен для его затормаживания при сцепке, расцепке и на стоянке. Привод стояночного тормоза состоит из рычага 1 с рукояткой, троса 4 и двух приводных рычагов 5, воздействующих на тормозные механизмы задних колес. Для затормаживания прицепа необходимо рычаг 1 потянуть на себя до отказа.

Электромагнитный клапан

В расторможенном состоянии сердечник электромагнитного клапана под действием пружины закрывает впускной клапан 2 электромагнита, соединяющий вывод II и полость А. Полость А через вывод I соединена с атмосферой. Под действием сжатого воздуха, подведенного к выводу II, двухступенчатый поршень 3 прижат к верхнему упору. Под действием пружины втулка 5 находится в нижнем положении. При этом впускной клапан 4 закрыт, выпускной 6 открыт, выводы III к IV сообщаются между собой, а через воздухораспределитель — с атмосферой. Тормозные цилиндры прицепа расторможены.

Когда вспомогательный тормоз тягача включается, цепь электромагнита 1 замыкается, сжатый воздух из вывода II через открывшийся впускной клапан 2 магнита по каналу поступает в полость А, и двухступенчатый поршень 3 перемещается вниз. При этом сначала закрывается выпускной клапан 6, а затем открывается впускной клапан 4, и сжатый воздух из баллона прицепа поступает к выводу III и далее к тормозным камерам прицепа. Одновременно сжатый воздух через канал 7 поступает в полость Б следящего поршня П.

В случае увеличения давления в выводе III выше заданного поршень 11, преодолевая усилие пружины 8, перемещается вниз вместе с втулкой 5 до тех пор, пока не начнет закрываться впускной клапан 4. В выводе III устанавливается давление, соответствующее предварительному натяжению пружины 8, которое регулируют болтом 9.

Ряс. 120. Электромагнитный клапан КамАЗ:

I — вывод клапана электромагнита; II — вывод к воздушному баллону, III — вывод к тормозным камерам; IV — вывод к воздухораспределителю;

Когда вспомогательный тормоз выключается, цепь электромагнита размыкается, сердечник под действием пружины перемещается вправо, закрывает впускное отверстие клапана 2 и открывает свободный проход сжатого воздуха из полости А в атмосферу через вывод 1.

При растормаживании процессы происходят в обратном порядке, и сжатый воздух из тормозных камер прицепа выходит в атмосферу через вывод III, открытый выпускной клапан 6, вывод IV и атмосферный вывод воздухораспределителя.

В случае торможения рабочим тормозом сжатый воздух от воздухораспределителя поступает к выводу IV, далее через открытый клапан 6 в вывод III проходит к тормозным камерам прицепа.

При оттормаживании сжатый воздух выходит в атмосферу через вывод III, открытый клапан 6, вывод IV и атмосферный вывод воздухораспределителя.

Предотвращает одновременное действие клапана выключатель 10 с размыкающими контактами. Он соединен дроссельным отверстием с полостью В и размыкает цепь электромагнита при подаче воздуха от воздухораспределителя к выводу IV.

Тормоза на КАМАЗе достали не могу разобраться

Большое спасибо всем отписавшимся!

Внесу некоторые детали для ясности:

Тягач весь усиленный с семитонной стрелой, тяжеленный: вес пустой сцепки 20200 кг, из них прицеп около 7500 кг

Передние тормоза тягача отключены полностью. На задней тележке тягача энергачи не помню какого типа, но для 10 тн подвески. На прицепе именно Ускорительный клапан и тормозные камеры ТИП-30, всё новое. Шланги разведены по сторонам, т.к. это было сделано до замены клапана и камер, они были соединены тройником и намертво прикипели. Новые шланги было влом покупать, потому оставил разводку по сторонам.

Структура работы такая: пробег за год 12-15 тысяч, около 75% этого пробега набегается с мая по сентябрь. Порожний пробег около 80%. При этом загрузка бывает абсолютно разная: может быть кирпич, бетон(общий вес 17т), а может и небольшое количество пластиковых труб, сэндвич панелей или подобного лёгкого груза общим весом 1-1,5 тонны.

Для всех ситуаций(легкий груз, порожняк, снег, дождь) хотелось бы иметь адекватные этой самой ситуации тормоза. Да и резина немалых денег стоит(((

Я вот думаю заменить РТС каким-нибудь простым воздушным краном, который будет сужать магистраль управляющего сигнала("жёлтый шланг") в случае неполной загрузки. Т.к. больно смотреть, когда резина остаётся на асфальте.

Приотпущенной педали тормоза и ручнике в "жёлтом шланге" есть давление, разумеется не 7 кг, но выше атмосферного это точно: Оно не настолько большое, чтобы создать давление в УК для подачи воздуха на торм.камеры, но оно есть, т.к. если бы его не было, то с момента нажатия на тормоз, до момента прихода давления на УК проходило бы какое-то время. Ну да ладно.

Вряд ли подойдёт этот вариант, т.к. ситуации с загрузкой бывают разные (см. выше), каждый раз лезть под прицеп и крутить винтик - не комильфо.

Можно ли заменить РТС обычным воздушным краном и вывести его в кабину? Сделать эдакий Рестриктор

На сколько я знаю на перед стоит замедлительный клапан.На схеме №19.Как раз чтоб перед не хватал первым.

Прошу не читать мой тупняк выше о сужении управляющей магистрали("желтого жланга"). Т.к. сигнал должен быть чётким, т.е. тормозные камеры должны наполняться воздухом как только нажата педаль тормоза.

Тормозные усилия при различной нагрузке нужно снижать путём снижения давления в камерах, а не "отпусканием" трещёток.

Несколько изменил схему тормозов, помотрев картинки в инете(см. вложение)

На РТСку установлена тяга, которая скользит по торцу листового металла с насечками (эдакая расчёска) и попадая в углубление, остаётся на месте. Т.е. водитель сам выбирает насколько должен тормозить прицеп. Делается просто: дотянуться можно не залезая под прицеп, постарался удобно всё вывести.

ps Не понимаю, почему все так хаят РТС? Вроде прикольная штука. Например: РТС в положении минимальной загрузки. Дёргаем ручник, подходим к ртске и постепенно перемещаем тягу к положению максимальной загрузки. Наглядно видно как растёт давление в тормозных камерах и как они сильнее начинают давить на трещётки.

Водитель говорит, что колёса не блокируются, ехал с ним рядом и смотрел на колёса во время торможения: всё адекватно. Даже в положении минимальной нагрузки прицеп нормально тормозит с 10-15 тоннами груза.

Регулировка седла полуприцепа: основные методы

Многим дальнобойщикам или хозяевам тягачей знакома ситуация, когда на дороге в зад машины словно что-то стучит. Стоит проверить подвески, рессоры и амортизирующие детали на тягачах. После чего нужно задуматься о проверке седельно-сцепного устройства (ССУ) или, как называют его профессионалы, – седла тягача. Если оно не в порядке, особенно в дороге, нужно знать, как самостоятельно отрегулировать узел, чтобы хотя бы добраться до ближайшей СТО.

Что это такое?

Седельно-сцепные устройства тягача – одни из разновидностей транспортно-соединительных деталей на тяговых машинах. Во время их изготовления непременно придерживаются всех технических требований, а при выполнении соединения – еще и требований правил уличного движения, техники безопасности. Если во время использования будет внесено любое изменение, право на эксплуатацию ТС прекращается. Поэтому, пытаясь наладить или отрегулировать ССУ на тягаче, необходимо придерживаться всех правил и рекомендаций.

Седло – основной компонент, который соединяет тягач с полуприцепом . По мере развития автостроительной сферы эти устройства совершенствуются и отвечают современным требованиям и нормам. Благодаря активному внедрению электронных систем и автоматизации на машинах использование тягачей стало максимально безопасным, ремонт – простым, а время, которое тратится на сцепку-расцепку, – минимальным.

Современные седельно-сцепные устройства включают целый перечень крайне важных компонентов, типа опорной плиты, разъемно-сцепного устройства и узла обеспечения гибкости.

Образование сцепной пары на тягаче происходит после того, как закрепленный на полуприцепе шкворень входит в прорезь плиты для опоры и фиксируется замковыми деталями.

В основном сегодня используется две разновидности механизмов для разъема и сцепления на ССУ тягача: одно- и двухзахватные. Первый вариант распространен на грузовиках европейских производителей (к примеру, Jost), второй – более характерный для автомобилестроения отечественного. Отличие в том, что двухзахватный механизм обеспечивает тяговые усилия, которые воспринимаются только захватами и пальцами, которые с ними сопряжены. А в однохватном еще и передаются на запорный кулак. Деталь, на которую возлагается максимальная ответственность, подвергается только сжимающим усилиям. Это, в свою очередь, обеспечивает дополнительную надежность и безопасность, которыми характеризуются седельно-сцепные устройства на тягаче.

Чтобы сцепление на тягаче было максимально гибким, у ССУ тягача позволено 3 степени свободы, которые обеспечат поворот полуприцепа, могут увеличивать качание и наклоны.

Виды устройств

Существует несколько разновидностей устройства, отличающихся разными характеристиками. Учитывая принцип соединения на автопоезде, они бывают следующими.

- Полуавтоматическими. Один этап сцепки проводится вручную.

- Автоматическими. Выполнение сцепления на машине полностью автоматизировано, осуществляется благодаря пневматическим и электронным устройствам.

Относительно количества захватов седла можно разделить на одно- и двухзахватные. О них мы говорили несколько выше. И последний параметр – разделение на степени свободы.

- С 2-мя. Благодаря такому строению, обеспечивается свободное продольное качение под определенным углом. Кроме того, полуприцеп на машине может поворачиваться в горизонтальной плоскости на 90 градусов (центр окружности – шкворень). Такое соединение на тягаче целесообразно использовать в условиях ровных дорог.

- С 3-мя. Дополнительно такой механизм на автомобиле имеет продольную ось, которая, кроме вышеперечисленных возможностей, дает тяжеловозу еще одну – выполнять поперечное качание. При этом угол отхождения не превышает 15 градусов. Подобная сцепка – обязательное условие на бездорожье.

Необходима ли регулировка?

Чаще всего о наличии проблемы в седле сигнализирует нехарактерный исходящий звук. Он появляется не только во время остановки, но и на протяжении всего движения. Регулировка требуется в обязательном порядке. Первое, что нужно сделать в этом случае, – снять седло, проверить резинки, втулки и при необходимости – заменить их. Не забываем о необходимости чистки места хождения клина.

В обязательном порядке стоит проверить, не изношены ли подушки седельно-сцепного устройства тягача. Для этого достаточно снять седло и определить, не лежит ли оно на подрамнике. Если да, пора менять старую подушку на новую.

Важное значение имеет состояние запорных деталей устройства. Если доступ к ним открыт, можно спокойно проводить регулировку. Почаще стоит осматривать ССУ на вероятность люфта, если он есть – седло либо регулируют, либо меняют на новое. Причиной люфта чаще всего выступают полимерные вкладыши на устройстве, которые находятся между основанием седла и кронштейнами. Ведь кто-то приобретает их новыми – в ремкомплектах тягача, а кто-то предпочитает экономить и покупает отработанные вкладыши, которые использовались на легковых автомобилях.

Во время эксплуатации, особенно длительной, внимания на тягачах заслуживают замки и сайлентблоки седла. Техническое обслуживание тягача всегда предполагает тщательную диагностику этих деталей на специализированной СТО.

Запомните! Эксплуатировать тягач и прицеп, если седло «бьет», ни в коем случае нельзя. Это грозит повреждением всех деталей замка седельно-сцепного устройства тягача. Специалисты уверяют, что обслуживаться седло должно каждые 5000 км пробега авто.

И еще. Регулировать ССУ необходимо вместе с полуприцепом. Регламент и все действия описаны в соответствующих руководствах к эксплуатации седельно-сцепного устройства разных производителей – некоторые нюансы могут меняться и не совпадать.

Если износились детали немонолитного седла тягача, и при этом гарантия на их эксплуатацию закончилась, используют проверенный годами способ – «наваривание» клина или губки, которые потом протачиваются. При износе цилиндрической поверхности опорной плиты наиболее верным решением будет обращение к токарю – он выточит новую «подковку» или наварит плиту и дальше обработает ее с помощью абразивного круга.

Основные неисправности, их причины и методы устранения

- ССУ тягача не закрывается. Причин такой поломки может быть несколько. К примеру, слишком высоко установленный шкворень. Проверьте, чтобы опорная плита находилась на одном уровне (или не более, чем на 50 мм отличалась по высоте) с ССУ. Среди других причин – неровно лежащая опорная плита, неправильный размер шкворня и так далее.

- Не получается открыть ССУ тягача. Чаще всего это происходит, если прицеп находится не на одном уровне с тягачом. Также подобная проблема может случиться при несвоевременном обслуживании устройства, когда его детали выходят из строя. В первом случае, чтобы поднять устройство, достаточно освободить замок ССУ, во втором – отогнать машину на СТО.

- ССУ тягача не остается в положении готовности. Скорее всего, деформирован запорный крюк или неисправна натяжная пружина. Детали подлежат срочной замене.

- ССУ тягача не остается в открытом положении. Причины – деформация стопора или неисправность пружины. Решение, как и в предыдущем варианте, замена деталей.

- ССУ тягача и полуприцеп взаимно перемещаются. При этом слышен характерный стук. Происходит это из-за излишнего люфта опоры или запорного механизма. Ситуацию должен оценить мастер и принять соответствующее решение.

Основные правила ухода за ССУ

Чтобы седельно-сцепные устройства тягача прослужили подольше, не выходя из строя, достаточно придерживаться простых правил ухода. Так, в обязательном порядке перед тем, как выезжать на линию, нужно проверять надежность крепления седельно-сцепного устройства тягача к раме авто. Также внимание обратить на то, в каком состоянии находятся захваты, запорный кулак и пружины защелки.

Обязательное условие – своевременное обслуживание машины на СТО. Детали, которые деформировались или износились в седельно-сцепном устройстве тягача, подлежат незамедлительной замене. Также не стоит забывать, что поверхность ССУ, захваты и кулаки необходимо чистить минимум раз в год. При этом старая смазка тщательно удаляется, а новая – наносится.

Полуприцеп Шмитц: Ремонт увода осей и накладок рессор

В разговорах о полуприцепах марки Шмитц, часто подчеркивается их надежность и неприхотливость. Такого же мнения придерживался и я. Однако, мне все же пришлось столкнуться с небольшими "болезнями" этих полуприцепов.

Сначала, незаметно стали смещаться относительно платформы колеса вместе с осями при поворотах. Затем, этот процесс стал ускоряться и при резком повороте груженого полуприцепа, колеса уже не шли по одной колее. Ждать дальше было нельзя, пора было что то делать.

Начал с осмотра проблемных элементов. Стремянки были все затянуты на совесть и при контрольном простукивании, звенели как струна. Зазора между рессорой и площадкой, также не наблюдалось, но при этом, задняя ось отклонялась больше всего. С нее и решил начать ремонтные работы.

Крепление стремянок имеет гайки на 36. Для разборки узла, купил мощную головку на 36 под квадрат на дюйм (в простонародье на 25 мм) и трещетку на 20 мм (3/4) с переходником на 25 мм. Мощный вороток, изготовил из КамАЗовского торсиона кабины.

Резьбу на стремянках очистил железной щеткой и пролил Вэдэшкой. Однако, это не помогло сорвать гайки с места, даже с полутораметровым воротком и трубой. Пришлось гайки дополнительно прогревать маленькой паяльной лампой с газового портативного баллончика.

Только после прогрева, удалось их сорвать и открутить с помощью трещетки. При разборе узла, стали видны натертости балки и прокладки рессоры. Накладка же с трудом отделялась от рессоры.

Стало понятно, что мост гуляет в соединении накладка - балка моста. Здесь, надо пояснить, что на моем полуприцепе, рессора крепится не сверху, а снизу балки моста и стремянки дополнительно нагружаются при повороте полуприцепа за счет конусности крепления балки к накладке моста.

До этого случая, у меня уже лопалось пару стремянок, но я не обращал на это внимание, списывая неисправность на древность полуприцепа.

На предыдущем полуприцепе, рессора крепилась сверху моста и практически не увеличивала нагрузку на стремянки при повороте. И самое главное, накладка мертво приваривалась к балке моста. Признаться, в момент покупки данного полуприцепа, не обратил внимание на крепление рессор. Сейчас же, это аукнулось дополнительным ремонтом.

Хорошо хоть знакомые нашли ось BPW за 15 тыс. руб., вместе с рессорами и подушками для установки на первую ось полуприцепа.

Стремянки на купленной оси почистил щеткой, побрызгал Вэдэшкой и с помощью мясорубки легко открутил. Сдул с оси крепления рессоры и приступил к установке на место, тормозными камерами кверху.

Однако, этому мешали тормозные валы, т.к. они упирались в площадку рессор. Тогда, пришлось перевернуть балку камерами вниз. Также, сравнил два вида крепления рессор.

При рессоре сверху балки, накладка выглядела мощно и имела большую длину приварочного шва. При рессоре снизу, накладка попросту не вызывала никакого уважения. А проще говоря, немцы таким образом сэкономили на металле и сварочных работах.

Однако, моя задача не обсуждать решения немецких конструкторов и инженеров, а восстановить работоспособность полуприцепа. Для этого, сначала наварил сваркой конусную часть на накладках.

Далее, еще на раз почистил резьбу стремянок, смазал ее и закрепил рессоры на задней оси полуприцепа. Закручивал гайки трещеткой, а затягивал самодельным воротком с трубой.

Следующим шагом, приступил к окончательной установке передней оси с приварным кронштейном. Для этого, подсобрал рессоры с балкой и выставил балку с колесами точно посередине и одинаково по высоте. Затем, приварил накладку к балке в тех местах, где это было возможно. Далее, открутил рессоры и приварил кронштейн к балке капитально. После этого, собрал узел и хорошенько протянул стремянки.

На этом ремонт был окончен, а вот мысли о неисправности остались. Поэтому, посмотрел номер на приваренных площадках рессор и решил купить их. Объехал несколько магазинов, но безрезультатно. Даже заказать старую деталь с разборок не было никакой возможности.

Сделал для себя вывод, что если попадутся такие площадки рессор с негодной или не нужной балки, то по возможности их нужно приобрести на всякий пожарный случай.

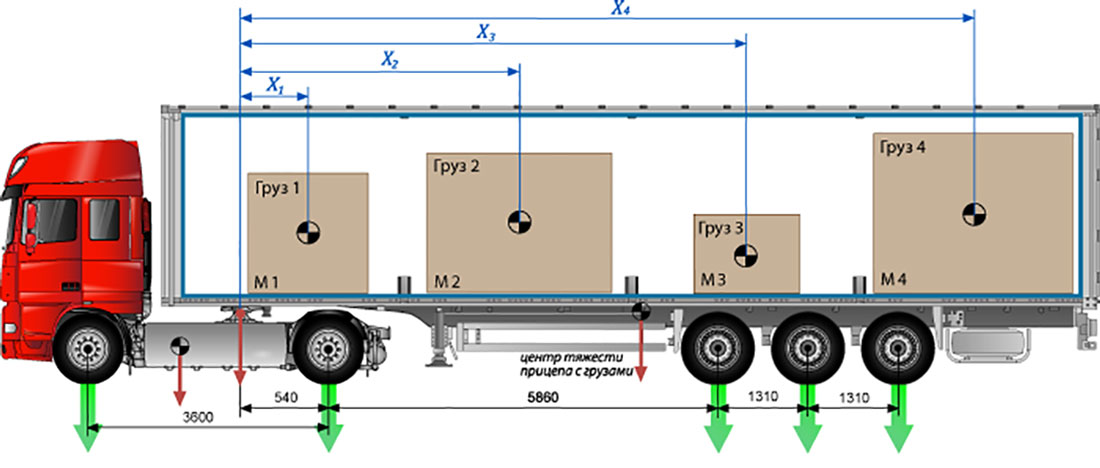

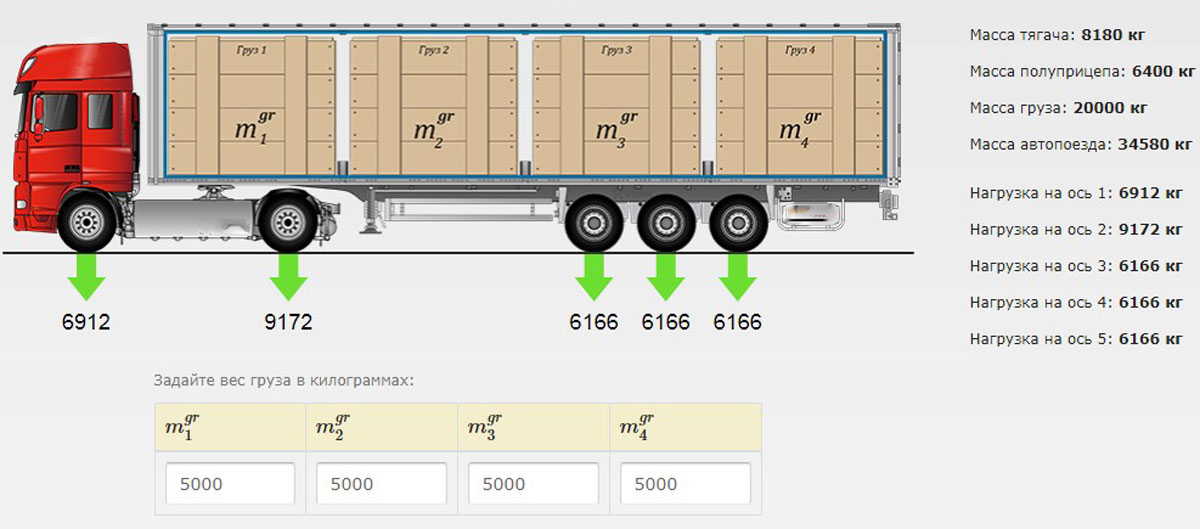

Развесовка груза по осям полуприцепа при автоперевозках

Нагрузка на оси фуры измеряется автомобильными весами. Если она превышает разрешенный параметр, это грозит штрафом для водителя и должностных лиц.

Какой разрешается вес грузовых авто

Максимальный вес машины считается вместе с водителем, пассажирами и грузом. Это упрощает расчеты – если они сделаны для груженого автомобиля, то пустой легко уложится в нормы. Допустимые пределы массы установлены для того, чтобы тяжелый транспорт не разбивал покрытие на дорогах. Ограничения в РФ выставлены по двум параметрам – общий вес и нагрузка на оси.

Расчетные формулы, которые важны при загрузке:

- Полная масса = сумме нагрузки на все оси;

- Максимальное количество груза = полная масса - вес машины;

- Осевая нагрузка на прицеп выше, чем на тягач (распределение приблизительно 75% против 25%);

- Весы измеряют наибольшую осевую нагрузку.

Дорожные знаки ограничивают проезд авто с избыточной нагрузкой. Чаще всего встречаются ограничения для машин до 5 или до 10 тонн на ось.

Какой допускается перегруз, в том числе на ось

Законодательство России разрешает перегруз машины на 2% от максимальной массы. Т.е. если полная масса составляет 35 т (прицеп с пятью осями), то допустимый перегруз – до 700 кг. То же правило действует в отношении развесовки по осям грузовика в России. Ограничение в 5 т на ось означает, что машину можно загрузить так, чтобы параметр был превышен на 100 кг, но не более.

Важно: Перегруз вреден не только для дороги, но и для машины. Колеса изнашиваются быстрее, чаще ломаются оси. Перегруженный КамАЗ с неравномерным распределением груза – одна из частых причин аварий на трассе.

Если правильное размещение груза в полуприцепе по осям невозможно, то необходимо разрешение на поездку и согласование маршрута. Документы оформляются в ГИБДД. Ограничения касаются только обычного грузового транспорта, а машины, принадлежащие армии, могут везти любое количество груза.

Методы определения нагрузки на ось

Масса и нагрузка могут быть двух типов – расчетная и фактическая. В первом случае нагрузки на ось тягача и полуприцепа определяются, исходя из массы машины и груза, указанной в документах. Во втором – происходит взвешивание уже нагруженной фуры. Если работа была выполнена правильно, то расчетный и реальный вес окажутся одинаковыми. Если результаты оказались разными, то при погрузке были допущены ошибки, или документы оформлены неправильно.

Фактический вес определяют автомобильные весы двух видов:

- Статические – взвешивают только стоящую фуру, дают точный результат;

- Динамические – взвешивание на скорости 5 км/ч, результат менее точный, чем в первом случае, но процедура происходит быстрее.

Развесовка по осям грузовика в России (схема будет представлена ниже) измеряется обоими способами. Весы могут стоять на складе, где грузится фура, и обязательно будут на постах ГИБДД.

Расчет нагрузки на ось для грузовых автоперевозок

Чтобы рассчитать нагрузку, нужны параметры:

- Вес тягача описан в паспорте, известен заранее;

- Масса не загруженного полуприцепа также известна заранее;

- Масса груза вместе с европалетами указана в накладных;

- Вес водителя и пассажиров не учитывается при расчете нагрузки по осям автомобиля с полуприцепом.

- Формулы для расчета:

- Нагрузка на оси прицепа – масса прицепа и груза, умноженная на ¾, деленная на количество осей;

- Этот же параметр для осей тягача – масса нагруженного прицепа, деленная на 4, + масса тягача. Полученную цифру делят на количество осей тягача.

Для облегчения работы персонала на складах используются программы, которые рассчитывают массу и расположение груза, исходя из введенных данных.

Как загрузить фуру без перегруза по осям

Распределение нагрузки неравномерное, оно постепенно увеличивается спереди назад. Наименьший вес держит передняя ось тягача, затем – его задние оси, максимум – колеса полуприцепа. Нагрузка на оси автопоезда (5 осей и больше) тоже увеличивается от передних прицепов к задним.

Правила нормативной загрузки

Груз должен быть упакован в поддоны стандартного образца. В нашей стране разрешены 3 типа палет, за рубежом – только один общий формат. Масса каждой емкости с грузом должна быть отражена в накладной. Складские программы помогают работникам рассчитать, сколько палет можно погрузить в фуру, чтобы приблизиться к максимальной грузоподъемности, но избежать перегруза.

Оптимизация размещения палет в полуприцепе

Палеты должны стоять устойчиво, можно ставить одну палету на другую. Обязательна фиксация груза ремнями, распорками, другими конструкциями. Готовая схема загрузки фуры палетами предполагает равномерное распределение груза вдоль прицепа и по его сторонам. Т.е. две деревянных палеты одинаковой массы должны располагаться с разных сторон, симметрично друг другу. Самые тяжелые предметы следует ставить непосредственно над осями.

Погрузка товаров без тары

Товары без тары загружаются по-разному. Мелкие штучные объекты объединяются в одно или несколько грузовых мест, которые должны иметь форму, удобную для крепления. Крупные помещаются в упаковку или на них нужно сделать крепления.

Штрафы за перегруз грузового автомобиля в 2020 году

Если выявлен перегруз или нарушение схемы погрузки, штраф налагается на водителя, владельца фуры и людей, ответственных за погрузку. Размер взыскания зависит от степени превышения разрешенной нагрузки и того, на кого именно накладывается ограничение. Минимальный штраф 1 000 руб. для водителя при перегрузе от 2 до 10%. Максимальный – 500 000 руб. для владельца машины при перегрузе более 50%.

Читайте также: