Коррозия кузова уаз хантер

Добавил пользователь Евгений Кузнецов Обновлено: 05.10.2024

Начало борьбы со ржавчиной.

Позавчера занялся ржавчиной. Думал почищу пол в салоне и ступеньки. Ага, щаз. Ободрал пятнами все, кроме крыши, надставок, правого переднего крыла, морды и… Пола… За пол вообще браться страшно — отодрал кусок штатной вибры, а под ней ужас. Нет, УЖОС. Надо короче всю машину разбирать, обдирать 100% ЛКП, чистить, делать оцинковку и красить. Иначе все так и будет повторяться.

Отдельно хочется упомянуть плоскости дверей под надставками. Основная болячка — углы. Оба. Из-за того, что после сварки швы не шлифуются. В итоге от плоскости остается одно название, резинка плотно не прижимается и между дверью и надставкой скапливается вода. Зашлифовал все это дело ленточной шлифмашинкой, вроде более-менее ровно теперь.

Пока зачищал — обратил внимание на толщину слоев грунтовки (кстати, она везде есть, но часто незаметна из-за сверхтонкости), краски и лака. Так вот, на капоте все слои достаточно толстые и прочные, а на боках — чуть шоркнул и почти металл уже. Ну и соответственно на капоте сколы только в тех местах, где серьезно прилетало камнями плюс под петлями, а на боках и ступеньках краска сама отщелкивается. Так что качество металла тут не первично. Главное — отвратительное качество окраски кузова на заводе. Я дома бампер красил когда — это и то лучше получилось, хоть и красил с краскопульта первый раз в жизни и до сих пор смутно представляю, как краскопульты настраивать под конкретную консистенцию/вязкость залитой жижи, будь то лак, краска или грунт.

Кстати, про слои. Везде видно 4 слоя:

1) черный, по виду напоминает транспортировочный грунт, но могу ошибаться

2) светло-серый/белый грунт

3) собственно сама краска, зеленая

4) лак

Причем добавка "металлик" вроде не в краске, а в лаке. Если слой лака отщелкнуть, то краска перестает переливаться на свету, а в отщелкнутом лаке видны переливающиеся частички.

Вчера отмыл от преобразователя ржавчины и покрасил грунтовкой ГФ-021 по ржавчине. Красил пятнами, а битое правое переднее крыло так вообще полностью.

Завтра по светлому сфотаю, оцените, какие мы теперь страшные-пятнистые )))

Пока смотрел на то, что получается, мелькнула мысль: мож ну его нафиг, этот зеленый? В белую ночь мож перекрасить? На ней хоть все рыжики и сколы сразу видно. Это так, риторический вопрос, не бывать этому )))

Ночь все это дело стояло под пленкой, ибо дождь обещали, сегодня вернул на место надставки, капот и резинки на ступеньках (кроме одной, часть пластиковый пистонов поломались при извлечении).

УАЗ пообещал, что новые Хантеры не будут гнить как старые (фото)

УАЗ Хантер, по сути представляющий собой модернизированный вариант выпускающегося с 1972 года внедорожника УАЗ-469, производится с 2003 года. К сожалению, как и многие другие автомобили ульяновцев, Хантер подвержен воздействию коррозии, о чем уже ходят легенды, вот только в отрицательном ключе.

Однако производитель знает о проблеме и старается повысить антикоррозийные свойства кузовов, предназначенных для модели.

Интересный момент заключается в том, что самое незащищенное от коррозии место у Хантера такое же, как и в G-Class от Mercedes – это рамка ветрового стекла. Объясняется данный факт просто: обе модели имеют квадратные формы, вследствие чего на рамку лобового стекла приходится основная сила дорожного пескоструя, что приводит к повреждению заводского грунта и попаданию влаги на металл.

Теперь производственный процесс на УАЗе модернизировали – ржавчине стало сложнее воздействовать на кузова Хантеров. В процессе модернизации в сваренном кузове внедорожника добавлено 5 новых элементов – проем ветрового стекла и надставки дверей, которые больше всего страдают от коррозии. Отныне в этих местах наносится грунт катафорезного типа, а поверх его дополнительный слой грунта под окраску кузова. Раньше использовался анафорезный грунт, вручную окрашиваемый черной краской, затем элементы отдельно устанавливались на окрашенный кузов.

С прошлого года в производственном цикле УАЗа применяются катафорезные грунты от фирмы «PPG» (США). С данным решением вероятность появления очагов ржавчины сократилась в двое. Среди других серьезных обновлений – окрашивание с 2017 года кузовов с применением электростатического метода вместо пневматического. С этого же года сваренная, но не окрашенная машина, включает как дверь, так и ее задний проем.

Антикоррозионная обработка Уаз, ржавчина на кузове, проблемные места кузова и его соединений.

Заводская антикоррозионная обработка кузова Уаз оставляет желать лучшего. И хотя в последние несколько лет положение несколько исправилось, для того, чтобы сохранить внешний вид автомобиля, избежать проблем со ржавчиной и как следствие преждевременным разрушение кузова и его деталей, дополнительная антикоррозионная обработка является насущной необходимостью.

Антикоррозионная обработка Уаз.

После покупки Уаз любого возраста будет полезно сразу же проверить состояние антикоррозийного покрытия днища, кузова и общее состояние внутренних полостей рамы, и если возникнут хоть малейшие сомнения, то провести дополнительную антикоррозионную обработку.

Периодичность и объемы последующих антикоррозионных обработок будут полностью зависеть от качества и полноты предыдущей обработки, эффективности примененных составов и смесей, а также условий эксплуатации Уаз. В любом случае, полный профилактический осмотр на предмет целостности защитного покрытия и наличия повреждений надо проводить хотя бы раз в год.

Ржавчина на кузове, проблемные места кузова Уаз и его соединений.

Во время проведения антикоррозионной обработки автомобиля, кроме нанесения покрытий на доступные места, надо обратить внимание и провести тщательную обработку внутренних стыкующихся плоскостей деталей кузова и его скрытых полостей. Несколько примеров :

Если доступ в скрытые полости затруднен или не возможен, как это наверняка будет например в случае с боковыми стойками кузова, то необходимо просверлить в них технологические отверстия подходящего диаметра, которые затем закрыть резиновыми заглушками.

Материалы для антикоррозионной обработки автомобиля.

Для защиты автомобилей от преждевременного появления коррозии на металлических деталях кузова применяются антигравийные покрытия, консерванты для скрытых полостей, составы для днища и составы для внутренних поверхностей крыльев и арок колес. Выбор конкретной марки антикоррозионных материалов и составов будет зависеть от степени их распространенности в регионе нахождения и от финансовых возможностей.

Основные этапы антикоррозионной обработки : очистка поверхностей от грязи и последующая мойка, сушка и обезжиривание, и только потом нанесение составов при помощи воздушного или аэрозольного распыления, валика или кисти. Составы наносятся в несколько слоев с их промежуточной сушкой.

Антикоррозионные материалы для обработки днища автомобиля.

В их состав помимо основных элементов обязательно входят ингибиторы коррозии. После нанесения, такие материалы образуют на днище автомобиля прочную и эластичную защитную пленку . Обработка производится на чистую и предварительно подготовленную поверхность. Поверх антикоррозионных составов, на днище, как правило, наносят антигравийные покрытия.

Антикоррозионные материалы для обработки арок колес.

Имеют почти такие же свойства, что и материалы для обработки днища. В случае необходимости арки колес можно обработать тем же составом, что и для днища, обязательно нанеся его в несколько слоев, так как эти места подвержены повышенному абразивному воздействию. В случае с моделями семейств Уаз-469, Уаз-3151 и старого грузового ряда, для большей защиты арок колес, в них можно дополнительно установить пластиковые подкрылки. Уаз Хантер и Уаз Патриот такими подкрылками комплектуются сразу с завода.

Антикоррозионные материалы для обработки внутренних и скрытых полостей.

Это жидкие материалы, которые по консистенции больше всего напоминают моторное масло. Обладают очень высокой проникающей способностью, за счет чего гарантированно попадут во все стыки внутренних полостей. После нанесения образуют липкую, не высыхающую длительное время пленку, способны вытеснять воду.

Защита лакокрасочного покрытия кузова.

Для дополнительной защиты лакокрасочного покрытия кузова Уаз от микроцарапин, реагентов, птичьего помета, липовых и тополиных почек, и тому подобное, могут применяться как простые и не дорогие составы на основе специальных восков, так и более дорогостоящие, но в тоже время и более стойкие, длительного действия составы на основе керамики, кварца, жидкого стекла, нанокерамики и некоторые другие.

Кроме того, обработанная таким образом внешняя поверхность кузова приобретет скользящие свойства, к ней будет гораздо меньше прилипать пыль и грязь, соответственно и необходимость в мойке будет возникать реже.

Уаз Хантер. Вечный Уазик. Реально ли противостоять коррозии? Часть 14

Электрический УАЗ «Хантер» (Hunter) | Uaz Mwm Spartan Ev поступил в продажу в Европе

Европа на полных парах движется к электрификации всего наземного транспорта, при этом в некоторых её регионах и захолустьях сохраняется потребность в простых и недорогих внедорожниках.

А теперь чехи запустили продажи электрической версии внедорожника.

Автомобиль был представлен ещё в феврале прошлого года, но в продаже он появился только сейчас — задержка, как нетрудно догадаться, была обусловлена пандемией COVID-19.

Коробка передач, раздатка, валы, мосты и прочее остаются стоковыми.

Даже выхлопная труба, осталась на месте.

Далее, из российского внедорожника выкидыват бензиновый мотор, заменяя его электродвигателем с тягой 120 киловатт (163 л. с.).

Роль топливных баков играют литий-ионные батареи, упакованные в водонепроницаемый железный ящик.

Машина может быть укомплектована аккумуляторами с двумя вариантами емкости: на 55 и на 90 кВт ч. Паспортный запас хода составляет 250, либо 400 километров.

В интерьере изменений минимум. Вместо традиционных стрелочных приборов в центре передней панели размещён дисплей бортового компьютера.

Других чисто электрических вездеходов похожего формата на европейском рынке сейчас нет.

УАЗовское

Серийный электрический УАЗ Хантер (нет, не панорама)

Стоимость MWM Spartan EV в Чехии — 39 990 евро (около 3,5 млн рублей). Причем можно выбрать машину как с левым рулем, так и с правым. Переустановку органов управления чехи также проводят самостоятельно.

Базовая конфигурация предполагает тентовый верх, за доплату в 490 евро предлагается цельнометаллический кузов. Среди других опций — блокировка заднего дифференциала (890 евро), антикоррозийная обработка (490 евро), дополнительный фонарь заднего хода (149 евро).

В ближайших планах MW Motor — предложить праворульную версию обычного бензинового УАЗа, она будет стоить 19 990 евро (около 1,7 млн рублей).

Электрический внедорожник имеет допуск к эксплуатации на дорогах Евросоюза и Великобритании.

Клуб УАЗ Патриот

Разумный подход к антикорозионной обработке.

Разумный подход к антикорозионной обработке.

Читая бортжурналы и темы про антикор у меня назрел вопрос. А, насколько это всё целесообразно?

С завода днище автомобиля покрывается каким-то чёрным и эластичным составом, наверное на основе битума, рама красится, подкрылки тоже устанавливаются на заводе. Т.е. в общем-то этого должно быть достаточно. Зачем это всё покрывать чем-то дополнительно? Какой в этом великий смысл? А, пушсало+отработка в салоне автомобиля - это уж совсем жесть, неужели защита кузова автомобиля, дороже собственного здоровья?

Ну да ладно. Меня смущает вот что. Не смотря на антикор, рама всё равно облазит если покрашена с нарушением технологии, а кузов ржавеет. Т.е. прямой зависимости, мне показалось, нет. Просто, кому-то повезло, кому-то нет. Ну, или если человек каждый год, подкрашивает, подмазывает, обновляет покрытие. Но, это единицы, в основном народ купает в отработке с пушсалом новый автомобиль, и на этом успокаивается, мол всё, теперь железо под меганадёжной защитой!

А как у тех кто ничего не делал? Получается, то также как и у всех, у кого-то ржавет у кого-то нет.

В общем, я пока думаю так.

1. Днище и раму - абсолютно никакого смысла нет сейчас покрывать, т.к. уже всё покрыто.

2. Под подкрылками - тоже нет смысла, т.к. даже если и попадёт туда вода, то быстро высохнет, а подкрылки защитят заводскую покраску от абразивного воздействия.

3. Есть смысл залить антикором на основе воска - низ дверей изнутри. Просто для того, чтобы в щель между завальцованными деталями не стекал кодненсат, ведь не вся вода сольётся из сливных отверсий, а, в швах мокрота будет сохнуть долго, что плохо, т.к. это способствует коррозии. На основе воска, потому что нет желания дышать гадостями которые испаряет битум.

4. Скрытые полости кузова обработать антикором на основе битума.

Вроде всё. Ещё интересно послушать ребят, которые не делали ничего вообще, если такие есть :D

Обработку сварных швов - тоже считаю лишним, т.к. смысла никакого, а выглядит отрватительно и пачкает ещё. Даже если и проступит ржа, то и хрен с ней, это не так противно как облитая, с налипшей пылью машина, которая ещё одежду пачкает, уж пусть лучше ржа, чем каждый день на это гавно смотреть :D

14.43 Коррозия металла

Примерно 70% стоимости автомобиля определяются состоянием кузова. А оно, в свою очередь, зависит от того, побывал ли автомобиль в аварии и, главное, от степени его коррозионных повреждений.

Причины, вызывающие ускоренную коррозию, подразделяются на две группы и связаны:

– с конструктивными либо технологическими особенностями конкретных моделей;

– с внешними воздействиями.

К первой группе можно отнести:

– возникновение высоких напряжений и вибраций металла кузова;

– наличие "карманов" в несущих сечениях кузовов;

– использование тонкого металлического листа (0,7–0,8 мм);

– использование металла с примесями, увеличивающими скорость коррозии;

– наличие концентратов коррозии в виде молдингов и других украшений.

К внешним воздействиям относятся:

– сернистые соединения, двуокись углерода и хлориды, содержащиеся в окружающей среде;

– солевые растворы, применяемые для борьбы с гололедом.

В наших условиях наибольшее воздействие оказывают различные солевые растворы, так как приводят к образованию токопроводящих "мостиков" между деталями кузова, как правило, имеющими разный электрический потенциал. Это вызывает наиболее быстротекуший вид разрушения металла – электрохимическую коррозию. Суть в том, что все автомобили имеют однопроводную электросхему, и, следовательно, по кузову "гуляют" токи от одного потребителя к другому.

Не будем далее углубляться в теорию, оставив ее специалистам в области коррозии, и обратимся к практическим вопросам. Результаты эти основываются на использовании в ходе экспертизы трех типов приборов, позволяющих оценить:

– изменение толщины "живого" металла, то есть не подвергшегося воздействию коррозии;

– степень эрозии металла с внутренней стороны, проще говоря, степень его разрыхления или разрушения окислами;

– толщину косметических слоев (краски, шпатлевки), что позволяет определить, был ли кузов в ремонте и попытки его скрыть.

Результаты экспертиз, которые проводят специалисты, позволяют сделать следующие выводы:

1. В условиях нашего региона скорость проникновения коррозии в металл для автомобилей с зимней эксплуатацией составляет – 0,2 мм в год и 0,1 мм в год для автомобилей, не видевших соли.

2. Особенно быстро развивается коррозия в зонах, подвергавшихся кузовному ремонту, и уж совсем быстро, если этот ремонт производился с использованием сварки или пайки, так как создаются электрохимические пары из разнородных металлов. Для покупающих автомобиль, в особенности иномарку, это принципиально важно. Ведь не зря бережливые европейцы практически всегда продают даже слегка битый автомобиль (правда, получив страховку) за бесценок – $1–2 тысячи. За сколько их потом перепродают на наших рынках, читатель, видимо, знает и сам. Но уж если вам посчастливилось обнаружить скрытый дефект до совершения покупки, знайте, что реальная стоимость такой автомашины на 25–50% ниже, чем у небитой. Нельзя забывать о том, что рано или поздно вы будете автомобиль продавать, а без экспертов дорогие покупки сейчас делают лишь очень наивные люди.

3. Наиболее быстро идет процесс коррозии в автомобилях, эксплуатирующихся зимой и хранящихся в гаражах, особенно теплых, без предварительного растворения солей проточной водой. Подчеркиваем, не смывания, а именно растворения. Очень ошибаются те, кто полагают, что, вымывая сильной струей нижнюю часть автомобиля, они делают доброе дело. Соли легко растворяются и без сильного напора, а вот защитные покрытия от мощной струи довольно быстро "отлипают" от металла, провисают, создавая лишь иллюзию защиты. В образующихся между металлом и провисшей мастикой полостях коррозия развивается гораздо быстрее, чем на открытом металле.

Крайне не рекомендуется мыть автомобиль горячей водой, поскольку из-за разного температурного расширения прогревающиеся в первую очередь защитные покрытия "сползают" с металла, образуя отрицательный эффект.

Не правы те, кто полагает, что чем защитное покрытие толще, тем лучше. Все как раз наоборот. Главное, чтобы в покрытии не было разрывов, а потому его необходимо регулярно обновлять.

В заключение – практический совет. Из двух автомобилей лучше не тот, который "моложе", а тот, на котором процесс разрушения металла не проник на глубину более 0,4–0,5 мм. В этом случае никакой обработкой невозможно предотвратить образование дыр через полтора-два года. И наоборот, даже старый автомобиль, обладающий с начала эксплуатации надежной защитой, прослужит еще много лет. В наших условиях в иномарке можно отремонтировать двигатель и ходовую часть, но экономически нецелесообразно ремонтировать сильно прогнивший кузов.

Гарантия от сквозной коррозии и программа «Предоплаченное ТО» для покупателей УАЗ Патриот

Ульяновский автомобильный завод расширяет гарантийные обязательства на обновленные внедорожники УАЗ Патриот и предоставляет покупателям гарантию от сквозной коррозии деталей кузова сроком на 6 лет или 130 000 км. пробега в зависимости от того, что наступит ранее. Расширенная гарантия действует при условии прохождения регулярных осмотров кузова в официальных дилерских центрах УАЗ в соответствии с положениями сервисной книжки.

Также для всех покупателей обновленной модели УАЗ Патриот и УАЗ Пикап с 24 октября доступна новая уникальная программа «Предоплаченное ТО», позволяющая проходить техническое обслуживание автомобилей у официальных дилеров марки на более выгодных фиксированных условиях вне зависимости от возможного роста цен.

Программа включает в себя несколько вариантов, рассчитанных на различные годовые пробеги (от 20 000 до 100 000 км пробега в год), и позволяет клиентам проходить ТО с выгодой 10% или 15% в зависимости от выбранного пакета из или технических обслуживаний. Срок действия программы составляет 3 и 5 лет или до достижения указанного пробега.

В зависимости от приобретенного пакета программы «Предоплаченное ТО» клиентам доступны такие дополнительные услуги, как бесплатная мойка автомобиля при каждом ТО, работы по шиномонтажу 2 раза в год, а также программа сервисной послегарантийной поддержки на двигатель сроком на 6 месяцев после окончания гарантии на автомобиль.

Директор по послепродажному обслуживанию Михаил Федорчук отметил: «Мы рассчитываем, что расширение гарантийного обслуживания на обновленные автомобили УАЗ Патриот, а также новая сервисная программа будут способствовать поддержанию интереса и лояльности покупателей к бренду УАЗ. Кроме того, квалифицированное обслуживание на фирменном сервисе УАЗ с использованием оригинальных запчастей и материалов позволит клиентам получить ряд дополнительных выгод при дальнейшей эксплуатации и продаже автомобиля».

Стоит отметить, что для повышения коррозионной стойкости и улучшения технологии окраски автомобилей на Ульяновском автозаводе был реализован ряд мероприятий, в том числе осуществлен переход на новую технологию грунтования кузовов (катафорез). Это позволило улучшить коррозийную стойкость кузова в несколько раз за счет более высокой проникающей способности грунта, который за счет применения внешнего электрического поля покрывает все скрытые и труднодоступные полости, включая кромки деталей.

Также на предприятии модернизирован участок финишной окраски кузовов, где теперь применяется улучшенная технология с использованием лакокрасочных материалов повышенной устойчивости к повреждениям, значительно улучшена технология окраски таких элементов, как рама и некоторые элементы моторного отсека. Помимо этого, модернизация аппликационной системы нанесения краски позволила расширить цветовую гамму.

Напомним, в настоящий момент общее количество официальных дилерских центров УАЗ составляет уже 198 от Калининграда до самой восточной точки продаж — Анадырь.

newРемонт УАЗ в Москве - тюнинг, диагностика, запчасти, обслуживание модификаций УАЗа - Патриот, Хантер, УАЗ-31514, 3741, 2206 и "Соболь"

Сегодня УазМастер обсуждает наболевший вопрос коррозийной стойкости внедорожника УАЗ Патриот и насколько актуально антикорить новый патриот. Изучая отзывы и обращения наших клиентов.

UAZ PATRIOT новый до 300 км пробега.

Мы выявили следующие закономерности:

- УАЗ Патриот подвержен коррозии в принципе.

- На автомобилях разных годов выпуска, а точнее сказать разных партий, процесс коррозии протекает с различной интенсивностью.

Другими словами, одни внедорожники ржавеют быстрее, а у других процесс проходит дольше. Попробуем разобраться в причинах происходящего и предложить взвешенное решение.

Начнем с истоков.

Для производства своих кузовов УАЗ использует сталь марки 08Ю. Показатель 08 говорит о наличии углерода в сплаве в сотых долях процента. По этой причине сталь относится к малоуглеродистым. Литера Ю означает, что сталь имеет легирующую добавку в виде алюминия.

Отсутствие цифровых показателей говорит, что алюминия в составе меньше одного процента, а на практике от двух десятых до семи десятых процента. Алюминий добавляют в сталь для удаления кислорода, которым она насыщается во время выплавки.

Холодная штамповка

Качество автолиста во многом определяется содержанием серы, фосфора, азота. Сталь для глубокой вытяжки также раскисляют алюминием для того, чтобы связать азот. Серу и фосфор удаляют обычными способами до содержания менее 0,030 %. Предназначена эта сталь для изготовления деталей путем холодной штамповки с особо сложной и сложной вытяжкой.

Теперь мы хотим обратить внимание читателя на проблему остаточного напряжения в деталях кузова после процесса холодной штамповки. Остаточное напряжение не возникает или его значения малы в тех случаях, когда оборудование не изношено и скорости деформации настроены правильно.

В противном случае механическое напряжение влияет на порядок расположения атомов и является причиной возникновения гальванической пары, которая вызывает коррозию. Разрушению подвергаются именно деформированные поверхности. К ним относятся изгибы, отверстия и т.д.

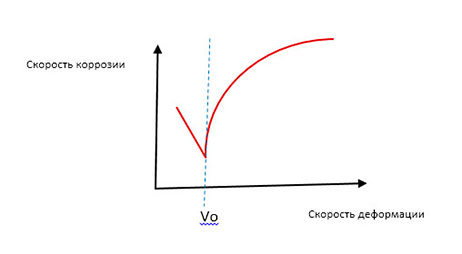

На графике отображена примерная зависимость скорости распространения коррозии от режима штамповки.

Т.е. понятно, что оборудование должно быть соответствующим образом настроено под оптимальные показатели.

Приводим цитату из опубликованного анонса в июле 2014 года:

«Еще одно из нововведений – модернизация большого штамповочного комплекса. Установка новой штамповочной линии позволит изготавливать детали для современных автомобилей семейства Patriot, производство которых продолжится до 2020 года. Планируется, что на УАЗе будет установлена и смонтирована новая прессовая линия, которая позволит изготавливать детали для нового модельного ряда по самым последним автомобильным стандартам - штамповать боковину целиком»

Не делая никаких выводов, мы предполагаем, что замена штамповочного оборудования должна иметь свои причины. Новое или просто качественное оборудование менять никто не будет.

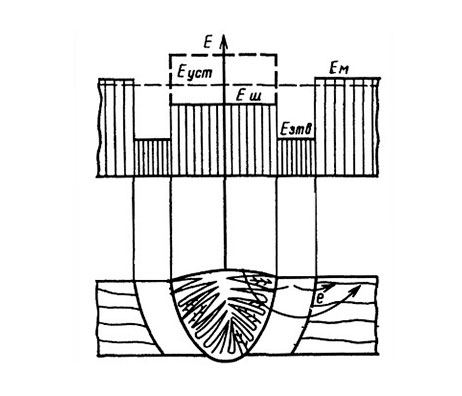

Вторым источником коррозии безусловно является сварка. Сварочные швы, которые делаются вручную образуют гальванические пары с основным металлом, которые являются источником коррозии.

Следствием разнородности материала шва является коррозия электрохимической природы, когда один из фрагментов шва становится анодом, а другой — катодом. При появлении агрессивной электролитической среды происходит растворение анодного участка. Каждый фрагмент сварного шва имеет свой электродный потенциал (рис.2). Чем отрицательнее значение соседних потенциалов и выше их разница, тем стремительнее проходит процесс коррозии

Е уст – потенциал сварного соединения, который установился; Е ш – потенциал сварного шва;

Е зтв – потенциал в зоне термического воздействия в результате сварки; Е м – потенциал метала кузова.

Кузов УАЗ Патриот

На кузове внедорожника УАЗ Патриот сварных соединений более, чем достаточно. Из доступных средств борьбы с точечной коррозии, не вникая в технологию сварки и попыток минимизировать количество сварных соединений, ибо мы говорим об устранении последствий, в теории является зачистка сварных швов и нанесение защитных покрытий.

Процесс подготовки кузова под покраску делится на этапы:

- Обработка кислотой для протравливания сварных соединений и очистки поверхностей.

- Обработка щелочными соединениями для нейтрализации кислоты и удаления остатков загрязнения.

- Обработка деминерализованной водой для смывания щелочи.

- Катафорезное нанесения праймера или ингибитора коррозии.

- Нанесение краски.

- Нанесение лака.

Завершает процесс печь с режимом двести градусов по цельсию.

Качество подготовки под покраску и, в частности нанесение катафорезного слоя отвечает за то, как ляжет лакокрасочное покрытие и подверженность коррозии кузова автомобиля. Не соблюдение технологии является причиной возникновения стремительной ржавчины. Лакокрасочное покрытие менее всего отвечает за распространение коррозии. На многих автомобилях сколы не ржавеют годами.

Катафорезный слой

Когда на ОАО УАЗ начали наносить катафорезный слой и каким образом соблюдается технологический процесс мы не знаем. Оборудование требует своевременного обслуживания и дисциплины. После проведения технического обслуживания линий, качество покрытия может заметно вырасти. Также может в значительных диапазонах меняться качество сварных соединений кузова.

По этой причине стойкость кузова УАЗ Патриот к коррозии может меняться от одного экземпляра к другому в зависимости от момента выпуска с конвейера.

Сам металлопрокат мало влияет на данный процесс, естественно при соблюдении ГОСТов в производстве.

ОАО УАЗ подготовило целый комплекс мероприятий по устранению проблемы коррозии. На выходе обещано повысить стойкость в двое.

Что с этим делать?

С причинами мы более или менее разобрались, и пора возвращаться к вопросу что делать с приобретенными автомобилями и как защитить их.

Антикоррозийную обработку УАЗ Патриот лучше делать сразу после приобретения. Если не сделали сразу, то возможно сделать и в процессе эксплуатации. Автомобиль значительно дольше сохранится, будет хорошо выглядеть и его остаточная стоимость с запасом компенсирует затраты.

Существует масса материалов с пошаговыми инструкциями куда и что заливать и чем покрывать. В итоге остаются не тронутыми антикором тормозные диски и барабаны. Остальное лучше обработать.

Если делать самому

Самостоятельные работы в гаражных условиях часто превращают красивый автомобиль в бедного родственника или не являются достаточно эффективными. По этой причине мы рекомендуем обращаться к профессионалам, знающим все нюансы антикоррозийной обработки УАЗ Патриот, которых, поверьте более чем достаточно.

Наши специалисты на ряду с другими материалами используют PRIM АНТИШУМ, DODY антигравий и мовиль.

Оцинковка кузова: какие автомобили лучше защищены от коррозии

Полная или частичная обработка

Чтобы предотвратить эту проблему, в процессе производства корпус специально защищен от ржавчины слоем цинка. Однако подавляющее большинство современных автомобилей проходят лишь умеренную или минимальную обработку. Эта частичная защита, хотя она эффективно защищает детали с первого раза, ничего не оставляет после 2-3 лет использования. Сами дилеры рекомендуют дополнительно защищать панели от ржавчины, особенно скрытые места, углубления, швы, днища.

Методы оцинковки кузова автомобиля

В машиностроении существует несколько видов цинкования кузова. Рассмотрим подробно каждый из них.

Горячий (термический) метод

Классический и лучший вид гальванизации, заключающийся в опускании сухого тела в ванну с расплавленным цинком. Температура в резервуаре может колебаться в пределах 500-4000 градусов Цельсия. На кузов автомобиля, обработанный таким образом, производитель предоставляет гарантию сроком 15 и более лет.

Изначально этот вид цинкования применялся на немецких заводах Audi. Первым оцинкованным автомобилем стала Audi A80. Впоследствии этот метод переняли Volvo, Porsche и другие производители автомобилей. Сегодня, несмотря на дороговизну технологии, горячее цинкование применяется не только для кузовов элитных автомобилей. Иномарки Chevrolet (модель Corvette) и Ford (Explorer, Focus, Fiesta и Mustang) помещаются в ванну горячего цинкования.

Безусловно, гиганты автопромашироко используют этот метод:

Конечно, такие оцинкованные автомобили намного дороже своих аналогов. Но, с учетом затрат на восстановление кузова, их цена оплачивается в процессе эксплуатации. Не правда ли, что если ваша машина прослужит вам без ремонта более 15 лет, вы не пожалеете, что ее купили?

Гальванический способ обработки

Он уже купается в ванне с электролитом, содержащим цинк. Нержавеющая сталь откладывается на поверхности металла из-за воздействия электричества, а не высокой температуры. Этот метод, принятый как способ сэкономить, в настоящее время широко используется большинством производителей автомобилей.

Гальваника выглядит примерно так

Гальваника делает автомобиль менее устойчивым к ржавчине, но имеет практически идеально однородное защитное покрытие. В результате получается невероятно красивое, гладкое и блестящее тело. Толщина защитного слоя в гальванике 5-20 мкм. Гарантия производителя не превышает 10 лет.

Поскольку цинкование дает относительно низкую защиту от коррозии, некоторые производители увеличивают толщину слоя до 9-25 микрон, используют высоколегированную сталь и добавляют прочный грунт.

Известные бренды, использующие гальванику, включают:

Известные немецкие гиганты: BMW, Mercedes-Benz, Volkswagen также являются поклонниками гальванического метода. Они используют специальную сталь и наносят внушительный слой дорогой краски, защищая таким образом кузов почти так же хорошо, как «Ауди», благодаря термообработке.

Холодная оцинковка

Самый дешевый способ защитить железо от коррозии. В последние годы он получил широкое распространение среди марок бюджетных автомобилей. Эта обработка представляет собой не что иное, как распыление или окраску металлических панелей грунтовкой, содержащей мелкодисперсный цинковый порошок. Содержание цинка в финальном покрытии не превышает 90-93%.

Этот метод обработки кузовов автомобилей используют китайские и некоторые корейские производители. Часто используют оцинковку, когда задняя сторона кузовной панели только грунтуется и красится. Это экономит много денег, а автомобили долго остаются свежими. Процесс гниения незаметен, так как происходит на противоположных сторонах деталей.

Автомобили с оцинкованным кузовом: полный список

Список автомобилей с оцинкованным кузовом см. В таблице ниже.

Автомобили российского производства, проходящие оцинковку

УАЗ Хантер, Пикап, Патриот, 23602-груз до 2014 года частично холодная оцинковка, аналог Waza. Однако с 2014 года грузовики оцинкованы с обеих сторон и покрыты защитным слоем 9-15 микрон.

С 2009 года автомобили ГАЗ (Газель, Соболь, Сибирь) подвергаются частичному холодному цинкованию. Этим же методом защищает кузов всех модификаций Газель Next. Другие модели, представленные сегодня на рынке, представляют собой ключевые соединения, оцинкованные холодным способом.

Как узнать, проходил ли автомобиль антикоррозийную процедуру обработки цинком

Эту информацию можно найти в технической документации на автомобиль. Если вы не можете найти слово «цинк», то кузов вряд ли будет защищен от коррозии.

Чтобы без бумаг определить, оцинкован ли корпус, придется потратиться немало денег. В частности, следует обратиться за помощью в специализированный центр или доверять информации, содержащейся в Интернете.

О частичной защите или ее отсутствии можно судить по стоимости автомобиля. Бюджетные модели редко оцинковывают, особенно по одному из качественных методов. Их просто обрабатывают недорогими красками и материалами. К таким автомобилям можно отнести автомобили азиатского эконом-класса.

Читайте также: