Лопнула рама уаз буханка что делать

Добавил пользователь Владимир З. Обновлено: 04.10.2024

лопнула рама.

Всем доброго времени суток. Сегодня полез под машину и заметил трещину на раме, которая почти разделила раму на две части. Была варена, но не у меня. При покупке машины не заметили, что меня и расстроило. Принято решения вариьь на месте, а потом весной при полной разборке сделаю по фэншую) так же есть мысли о покупки новой рамы нового образца под серьги и малолистовые рессоры, только чтобы база была 2550 мм и подушки под обычный 4218 двигатель. Может кто слышал как новые рамы? А то я натыкался на не хорошие отзывы об их качестве. И если у кого есть, номер с каталога именно такой рамы, длинной, с серьгами и под 421 двиг, буду очень благодарен. Фото трещины с телефона, как заварю выложу результат.

УАЗ 3303 2004, двигатель бензиновый 2.9 л., 84 л. с., полный привод, механическая коробка передач — поломка

Машины в продаже

УАЗ Буханка, 1999

УАЗ Хантер, 2011

УАЗ Патриот, 2008

УАЗ Патриот, 2012

Комментарии 43

На работе бухань новая 15 года. Брали на НГ как раз, на данный момент вся рама переварена. Места крепления рессор и кронштейны с резиновыми подушками под кузов рвут раму в клочья. Рама на диагональное кручение слаба, все играет. Рессоры с серьгами и сайлентблоками. Беда в общем, ни разу новые не крепче.

Знакомая история, новая рама прочней в разы

у меня случилась такая же беда и мы с братом заварили также шов (только не надо было тебе его зачищать т.к.ты ослабил сварочный шов) и по верх шва наложили косынку(типа ромб из металла 6мм по всему шву)и обварили ее в круговую, это можно.Также с верху и снизу рамы по её размеру(ширине) за минусом 2 см для шва сварки положили такой же металл длинной примерно 12-14 см и обварили в доль рамы(поперёг раму не вари, нельзя! Лопнет по поперечной сварке).Ты наверно заметил, что там в районе трещины есть отверстия для болтов, т.к. по ходу все рамы делаются изночально для буханок!Суки рвут такие бабки и делают всё на от…сь!Если есть возможность то сними по новой по трещине болгаркой фаску и пусть проварят с проваром шва и сверху на шов без его зачистки(естественно после отбития шлака)наложи металл и обвари, как я писал выше.А новые рамы полнейшая хрень!Мой знакомый купил новую буханку и повез на прицепе буран и по приезду на место заметил, что весь метал в месте фаркопа пошёл трещинами!Ищи старые рамы СССР!Удачи

На фото зачищено перед сваркой, а так шов хороший сварщик варил и я его только закрасил. А все усиления буду делать, как ты и говоришь, ромб и еще подрамник по всей раме, но это позже, батину буханку доделаем и свою буду разбирать до голой рамы, тогда все косяки и повыплывают. А так как заварил, уже месяца два-три езжу, и груженный и в грязи, все отлично пока, но усиливать буду, для уверенности. И на счет новых рам уже понял, знакомый не так давно менял и у меня была возможность сравнить, купленую им раму и ту которую он снял, старую в три рыла еле тащили, а новыю вдвоем осилили))))

Новые рамы г… редкостное. На работе есть буханка с рамой на серьгах. Так у нее в четырех местах рама лопнула хотя машина ездит только по асфальту не много грунтовки. На кочку не большую наедет двери не откроешь.

Вот я и слышал, что и метал тоньше и швы как паяльником))

+100 металл тоньше почти в два раза если с моей сравнить 1982 г.в

А как сами ходовые качества на буханке на серьгах? Мягче?

Первый год была очень жесткая. Сейчас помягче стала.

Т.е. плюсы только в том, что проще менять втулки рессор чем подушки.

Я лично вижу именно только вот этот один плюс. Может нам на работу токая попала может все они такие. Не которые владельцы говорят что мягкие. Листы рессор уже меняли лопаются. Машина возит только персонал (6 человек максимум)

грузов вообще не видела.

Ремонт рамы уаз буханка своими руками

Прежде, чем начать ремонт кузова УАЗ определите степень повреждений. Иногда коррозия начинается с внутренней стороны кузова, хотя внешний лакокрасочный слой выглядит неповрежденным.

Перед тем, как планировать ремонт автомобиля, его тщательно вымойте и высушите. Осмотрите кузов на наличие повреждений. В зависимости от количества и размеров коррозии вы решите, будет ли это ремонт своими руками, или отправите машину в автосервис. Предстоит делать капитальный ремонт, или средний.

Итак, вы решили выполнять ремонт УАЗ самостоятельно.

- Зачищаете проблемные места до металлического блеска.

- Если ржавчина проела металл насквозь, придется ставить латки, приваривать их с внутренней стороны. Сварочные швы выровняйте с помощью наждачного диска;

- Сначала отрихтуйте имеющиеся на металле вмятины;

- Перед нанесением шпаклевки кузов протрите от пыли, сухих частиц старой краски и затем обезжирьте.

- Кузов машины обработайте фосфатирующим грунтом. Эта мера локализует очаги коррозии, даже если остались островки ржавчины, и защитит металл от дальнейшего окисления. Защитный грунт разбавляется растворителем и наносится тонким слоем из краскопульта.

Кузов УАЗа приходится латать металлом, без сварочного аппарата не обойтись

После фосфатирующего грунта пройдитесь акриловым грунтом, чтобы фосфатка не вступила в химическую реакцию со шпаклевкой.

- Теперь приступайте к шпаклеванию. Наносите шпаклевку тонкими слоями, сглаживая неровности металла, оставшиеся после механического ремонта. Шпаклевка накладывается не менее трех раз с промежуточной сушкой и шлифовкой каждого слоя.

- Шпаклеванная поверхность перед покраской грунтуется в один-два слоя. Для грунтования используйте краскопульт. Высушенный грунтовочный слой ошкуривается для образования ровной поверхности, удаления возможных потеков.

- Затем на обрабатываемую поверхность наносится поочередно 2-3 слоя автоэмали соответствующего цвета. Каждый слой выдерживается в соответствии со временем, указанным на банке. Имейте в виду, что время сушки на банке указывается для комнатной температуры. Если в помещении температура ниже, то время высыхания краски возрастает. Влажность воздуха тоже влияет на высыхание краски не меньше, чем температура. Каждый высушенный слой отшлифуйте и протрите от пыли липкой салфеткой.

Переборка мотора УАЗ своими руками

Реанимировать двигатель, вернуть ему первоначальную резвость и послушность поможет смена непригодных запчастей или их реставрация. Все запчасти должны быть соответствующего размера. В магазинах представлен разнообразный выбор поршней, поршневых колец, седел клапанов впускных и выпускных, вставок шатунных подшипников коленчатого вала. Размер детали можно уточнить у продавцов-консультантов.

Переборка уазовского мотора

На износ двигателя значительно влияет ухудшение смазки трущихся поверхностей, которое зависит от увеличения или уменьшения зазоров. Для переборки мотора своими руками сначала необходимо его демонтировать. Это делается следующим образом:

- слить антифриз и масло из поддона;

- отделить воздухозаборный фильтр и отцепить от двигателя трубу глушителя;

- отсоединить от движка трубки системы охлаждения, масляного радиатора и отопительных приборов;

- снять радиатор системы охлаждения;

- отделить от карбюратора тяги привода дроссельной заслонки и воздушной;

- снять с мотора всю проводку;

- открутить болты нижних и передних подушек опор.

Теперь снимает двигатель с УАЗ 3303. Для этого на шпильки головки блока устанавливается скоба, специально для этого предназначенная. Мотор нужно подтянуть домкратом и отделить от него коробку передач. Мотор можно снять, подняв его вверх.

Другие действия приведут к тому, что вместе с двигателем придется доставать раздаточную коробку и коробку передач.

Ремонт без сварочного аппарата

Вместо сварки для латок на УАЗе используют олово

В этой главе вы узнаете интересный способ, как выполнить ремонт УАЗ своими руками, не используя сварочного аппарата. Здесь не будет ни слова о стеклоткани и эпоксидке — оставим их для пластика, и для тех, горе-мастеров, работающих не на совесть, а только, чтобы закрыть глаза заказчику. Уважающий себя и свой автомобиль, владелец, не налепит на пораженный ржавчиной кузов стеклоткань с эпоксидкой. Потому что коррозия под такой латкой продолжит свое разрушительное действие, и в результате, через пару месяцев вы получите на этом месте увеличенную дырку.

На металлическом кузове, особенно, если это кузов УАЗ буханка, заплатки должны быть из металла. Найдите обрезки стального листа, приближенного к толщине кузова. Болгаркой, или ножовкой по металлу вырежьте из него заплатки по размеру, перекрывающие отверстия на корпусе машины. Обточите вырезанные детали, чтобы не торчали по краям срезы, примерьте, и притрите к местам крепления. Сильным паяльником отлудите места стыков. Латку прогрейте и положите на облуженное место, припаяйте, при этом выравнивая расплавленное олово, чтобы не образовалось выступов. Подрихтуйте осторожно молоточком.

Дайте заплатке остыть. Проверьте на прочность. Если все сделали правильно, то прочность и долговечность гарантированы. Отшлифуйте свою заплатку. Так, с помощью паяльника и олова вы можете припаять небольшие заплатки на кузове, на двери, обработать остальные кузовные детали. Олово, кроме того, что соединяет, еще защищает металл от коррозии.

Данный метод ничуть не дороже, чем заплатки из стеклоткани, но надежнее. Этот метод позволяет выполнять мелкий кузовной ремонт любой ульяновской машины.

Лифтинг

Все чаще владельцы УАЗ 452 модели, прозванной в народе буханкой, приходят к необходимости модернизации этой машины. Кузов УАЗ буханка лифтуют, приподнимают для повышения проходимости. Существует 2 способа лифтинга.

Кузовной лифтинг.

Этот вариант выполнить проще, и он дает большую устойчивость машине в условиях бездорожья и на поворотах, благодаря тому, что центр тяжести не смещается. Подъем кузова осуществляется благодаря проставкам, которые вставляются между рамой и кузовом и обеспечивают жесткую связку данных элементов. Проставки поднимают кузов на 8 см, и если при этом установить большие колеса, то машина станет выше на 15см. При этом необходимо подрезать надколесные арки и крылья, чтобы колеса на повороте не цепляли за них, и обязательно подвесить брызговики.

Лифтинг подвески

Лифтинг подвески вернет машине приспособленность к нашим дорогам

Повышает способность УАЗ проходить препятствия. Правда при этом появляется риск смещения центра тяжести, машина потеряет в управляемости и устойчивости. Спасти положение может только комплексный ремонт кузова УАЗ буханка.

- Для начала определяем оптимальную высоту подвески;

- Учтите, что лифтинг ограничивают карданные валы;

- Уменьшить вероятность опрокидывания машины можно за счет расширения межколесного расстояния.

Для этого берутся широкие колеса, диски большего размера. Задние мосты меняются на «Барс» или «Спейсер». Увеличить межколесное расстояние поможет замена тормозов дисковыми. Дисковые тормоза с автомобиля Волга устанавливаются без подгонки.

Знакомство с автомобилем и основные причины кузовных повреждений

УАЗ-452 считается старейшим серийным авто, выпускаемым в России. Первые образцы полноприводного двухосного транспортного средства сошли с Ульяновского конвейера в далеком 1965 году и выпускаются до сих пор. Его отличает простота, доступность, надежность, повышенная проходимость. На автомобиле установлен силовой агрегат карбюраторного типа от ЗМЗ объемом 2,4 или 2,7 л. Он позволяет уазику развивать максимальную скорость до 110 км/час. За переключение передач отвечает 4-ступенчатая коробка передач механического типа.

Преодолевать разные преграды помогает внушительный просвет – 220 мм. А при всей своей внешней неказистости УАЗ в базовом исполнении способен перевозить груз весом более чем 1,2 тонны. Отличная компоновка и характеристики по сей день обеспечивают авто всенародную любовь и постоянный спрос. Этот автомобиль используется настолько интенсивно и в таких условиях, что одним из первых страдать начинает кузов и отдельные его элементы. Исходя из этого, основными причинами нарушения целостности и работоспособности корпусных элементов становятся:

- Дорожно-транспортные происшествия, результатом которых бывают вмятины, трещины, сколы, либо царапины.

- Очаги или целые зоны коррозии, которые возникают вследствие нарушения лакокрасочного покрытия. Повлиять на это могут агрессивные вещества, какими, например, посыпают дороги зимой, или наличие ранее упомянутых дефектов, которые не устранялись (либо это делалось, но некачественно).

- Желание усовершенствовать существующую конструкцию.

Каждая из причин нарушения целостности и работоспособности элементов имеет индивидуальные особенности, которые влияют на ремонт, его объемы и этапы. Также отличаются запчасти и детали, необходимые для этого.

Усиление кузова

В процессе эксплуатации буханки происходит перекос задних дверей, которые начинают самопроизвольно открываться.

Каркасное усиление кузова — лекарство против деформаций и расхождения стыков

Усиление кузова УАЗ своими руками начинаем от пола. С этой целью пол поднимаем и осматриваем состояние днища кузова. Усиление кузова выполняется профильной трубой 20х40. Нижний профиль приваривается к волнам днища. Первая труба укладывается по краю кузова, так, что задняя дверь упирается в нее. Вторая — параллельно, на расстоянии полуметра. Вдоль боковой стенки кузова тоже привариваются ребра жесткости из этого же профиля. Вдоль потолка устанавливаются профили, параллельно трубам пола. Таким образом, профильные трубы образуют каркас, к которому сваркой присоединяются стенки кузова. Между верхними и нижними трубами, на расстоянии 50см устанавливаются распорки. Получившийся каркас сваркой притягивает просевшие углы кузова, благодаря чему задние двери выравниваются. Если к профилям, приваренным к боковым стенкам кузова и распоркам приварить лист стали, то получится удобный шкаф для удочек и ружей. Сверху тоже образуется полка для разных мелочей. Таким же способом, установкой ребер жесткости, усиливается боковая стенка и дверной проем боковой двери.

Усиление кузова, повышение жесткости, обеспечивают и «косынки», приваренные в местах соединения полотен кузова. Только косынки надо приваривать на расстоянии, не превышающем 15 см. друг от друга.

После ремонта УАЗ смотрится весьма привлекательно

Перед тем, как закрыть пол, осмотрите днище на предмет ржавчины, ошкурьте, при необходимости подлатайте сваркой и обработайте мастикой от ржавчины. Пока сохнет мастика, вырежьте из фанеры детали пола, покройте их олифой 2-3 раза, дайте олифе высохнуть и настелите фанеру на пол. Затем раскатайте вспененный полиэтилен. Сверху еще один слой фанеры, покрытой олифой. Поверх олифы настелите верхний пол. Это может быть линолеум, или листовая сталь, в зависимости от того, что планируется перевозить на УАЗике.

Боковые стенки внутри тоже нуждаются в реконструкции. Отдерите старые панели, очистите боковые стенки кузова от коррозии, обработайте мастикой. Когда мастика высохнет, раскатайте для теплоизоляции стекловату, на нее приклейте вспененный полиэтилен и сверху обшейте панели выбранным материалом. Это может быть и фанера, и оргалит, и оргалит с дермантином. Решать вам.

Восстановление рамы

После проведенного анализа повреждений на раме, было принято решение по правому лонжерону установка накладки с удалением кронштейна кабины, т.к. на лонжероне имеется две трещины, ода со слепым швом, устранение которого не возможно из-за кронштейна. Левый лонжерон — проведение сварочных работ, тюкю повреждения не значительны, и второе интересно, как поведет себя сварочный шов на данном элементе конструкции.

Оборудование:

1. И основное 2 огнетушителя (углекислотный и порошковый),

2. Сварочный полуавтомат БлюВелд Вегамик 220\3 (проволока 0.8, сварочный ток 100А),

3. 2 УШМ диск 150 и 230,

4. Зачистные щетки,

5. Вера в удачу.

После всех подготовительных работ, приступил к процессу: удалил задний првый кронштейн кабины, изготовил накладку из уголка полкой 4мм., приварил к нему кронштейн.

Зачистил раму в местах сварки, произвёл разделку трещин на всю глубину, с засверловкой окончаний трещин.

Заварил трещины на всю глубину, за несколько проходов, в работе присутствовало не удобство из-за горелки полуавтомата, это не электрод не подогнёшь, но не смотря на эти препятствия дело было сделано.

Зачистил сварочные швы, прихватками закрепил накладку и после десяти минут процесс был закончен.

Левый лонжерон проверен также, только с перекрытием швов 8 катетом.

Ждем испытания временем и нагрузками проведенных работ.

Как то так.

Comments 11

Слышал что швы должны быть только в доль рамы и не сплошные. Интересно, не лопнет ли на поперечном шве, который ближе к кузову.

Жизнь покажет. Хотя думаю нет.

Свою так же реставрировал, только в другом месте. Ходит! Кто говор, что лопнет, пусть ставят новую.

Все будет в порядке!

Новая говорят на 0.8 мм. тоньше.

Всё будет хорошо!хорошо сделал.Мы и пострашней рамы варили.Все ходят, всё впорядке!

Спасибо. Так и я о том же.

А то варится не варится, лопнет не лопнет.

Базар.

Только практика всё решает.

Советчиков много!хоть бы ктото сам чего нибудь сделал, а то всё только советы раздовать.сам лично раму у фреда переломленную напополам(одна сторона) варил.семь лет ездят уже!причём без всяких накладок!толстые рамы ОК 46 варить, а тонкие полуавтоматом лучше, это на заметку если что.

Почему 46, а не выше?

Выше уже тугоплавкие.шов отламывается рядом и т.п.Проверино опытом.Сейчас всё, даже мосты ими варю, всё хорошо.ничего не ломается и не бежит!

Спасибо. Пластичности не хватает.

Советчиков много!хоть бы ктото сам чего нибудь сделал, а то всё только советы раздовать.сам лично раму у фреда переломленную напополам(одна сторона) варил.семь лет ездят уже!причём без всяких накладок!толстые рамы ОК 46 варить, а тонкие полуавтоматом лучше, это на заметку если что.

не согласен видел я рамы вареные в шов которые ломаются рядом со швом, меня учили варить только с накладкой и через отверстия в щахматном порядке дабы не перегревать метал, это касается вертикальных швов.

Как заварить раму на уаз 3303

Устройство. На автомобили УАЗ устанавливают три типа рам. Рамы сварные состоят из двух лонжеронов, соединенных между собой поперечинами. Одна из поперечин для удобства установки и снятия двигателя сделана съемной и крепится болтами к кронштейнам, приваренным к лонжеронам рамы. Остальные поперечины приварены к лонжеронам электродуговой сваркой.

Рис. 125. Основные размеры рамы грузопассажирских автомобилей

На передних концах лонжеронов рамы приварены кронштейны, к которым крепится бампер. Задний бампер состоит из двух частей и устанавливается на кронштейнах, приваренных к задним концам лонжеронов рамы. На пятой поперечине рамы болтами крепятся кронштейны подвески запасного колеса. На последней поперечине рамы четырьмя болтами закреплен жесткий буксирный прибор, по обеим сторонам которого к поперечине рамы приварены кронштейны подножек.

Рама автомобиля УАЗ-3741 устанавливается также на автомобили УАЗ-3962 и УАЗ-2206.

Рис. 126. Основные размеры рамы автомобилей вагонной компановки

Рама грузового автомобиля УАЗ-3303 невзаимозаменяема с рамой автомобиля УАЗ-3741 и отличается от нее укороченными задними концами лонжеронов, отсутствием заднего бампера и кронштейнов подножек, кронштейном крепления запасного колеса и кронштейнами крепления бортовой платформы.

На раме автомобиля УАЗ-3303 наряду с жестким буксирным прибором может устанавливаться и буксирныи прибор двустороннего действия с упругим элементом.

Техническое обслуживание. При ТО-2 выполните следующие операции:

очистите раму от грязи и внешним осмотром проверьте, состояние продольных балок, поперечин, кронштейнов, сварных и заклепочных соединений. Проверьте и при необходимости подтяните болты крепления бамперов, второй поперечины, буксирного прибора и брызговиков двигателя. Особое внимание обратите на левую продольную балку в зоне крепления картера рулевого управления и первой поперечины рамы. Проверьте состояние окрашенной поверхности, места с нарушенным слоем краски покрасьте;

Проверьте состояние защелки и собачки буксирного прибора, надежность закрывания зева крюка, при необходимости смажьте оси согласно карте смазки. В буксирных приборах с упругим элементом проверьте наличие смазки под колпаком, при необходимости добавьте ее согласно карте смазки и проверьте легкость вращения крюка вокруг своей оси без ощутимого перемещения в корпусе. При наличии ощутимого перемещения подтяните опорную гайку крюка.

Ремонт. При перегрузках автомобиля и в случае аварии в некоторых местах рамы могут появиться перекосы, изгибы, трещины и другие повреждения, требующие ремонта рамы. Возможно также ослабление заклепочного соединения кронштейнов рессор.

Перед ремонтом очистите раму от грязи, тщательно осмотрите ее и выявите все повреждения. Правку рамы выполняйте в холодном состоянии руководствуясь размерами, указанными на рис. 125 и 126. Разность между размерами А и Б не должна превышать 5 мм. После правки рамы грузопассажирских автомобилей проверьте перпендикулярность оси кронштейнов рессор к вертикальной плоскости рамы и прилегание картера рулевого механизма к. лонжерону в трех точках его крепления. В раме автомобилей вагонной компоновки после рихтовки проверьте положение верхнего конца рулевого вала. После закрепления картера рулевого механизма на кронштейне рамы расстояние от продольной оси автомобиля до оси верхнего конца рулевого вала должно быть (518±7,5) мм.

Трещины в деталях рамы заваривайте злектродуговой сваркой. Перед заваркой с кромок трещин снимите фаски под углом 60°. При наличии на продольных балках и поперечинах трещин большой длины дополнительно приварите усилитель, наложенный на заваренный участок. Усилитель плотно подгоните к поверхности поврежденного участка. Сварной шов трещины перед приваркой усил ителя зачистите заподлицо с поверхностью. Усилитель можно приваривать как изнутри, так и снаружи, в зависимости от места расположения трещины и удобства выполнения работы. Не рекомендуется приваривать усилитель сварным швом, проходящим поперек продольной балке, особенно в вертикальном направлении, так как такой шов ослабляет ее и создает возможность поломки рамы в этом месте. Для большей прочности рамы и сварного шва делайте его под углом 45°

Надежность заклепочных соединений проверяйте постукиванием по ним молотком. У ослабнувших заклепок при постукивании появляется дребезжащий звук. При обнаружении ослабления заклепочного соединения кронштейнов рессор ослабшие заклепки срубите и замените их новыми. При этом отверстия под заклепки рассверлите и поставьте заклепки большего диаметра. Перед этим вырежьте в усилителе продольной балки напротив кронштейна окно для доступа к заклепкам с внутренней стороны продольной балки, а после приклепки окно заварите. Прилегание головки заклепки к поверхности детали должно быть полным. При невозможности ремонта заклепочного соединения заклепки можно заменить болтами с гайками.

Ремонт буксирного прибора заключается в замене изношенных и поврежденных деталей. Правка погнутых деталей крюка и защелки не допускается.

наверх

Техническое обслуживание подвески и рамы УАЗ-3303, УАЗ-3909, 2206

Подвеска УАЗ-3303, УАЗ-3909, 2206

Подвеска автомобиля УАЗ-3303, УАЗ-3909, 2206 состоит из четырех продольных полуэллиптических рессор, работающих совместно с четырьмя телескопическими гидравлическими амортизаторами.

Передние и задние амортизаторы одинаковы по конструкции и взаимозаменяемы.

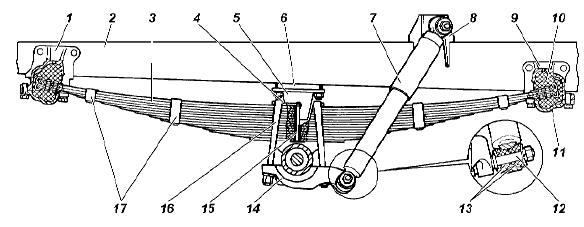

Рис. 1. Передняя подвеска УАЗ-3303, УАЗ-3909, 2206

1 -передний кронштейн рессоры; 2 -рама; 3 -рессора; 4 -накладка; 5 -буфер; 6 -подкладка буфера; 7 -амортизатор; 8 -кронштейн амортизатора; 9 -задний кронштейн рессоры; 10 -резиновая подушка; 11 -крышка кронштейна; 12 -палец амортизатора; 13 -резиновые втулки; 14 -подкладка стремянок; 15 -стяжной болт; 16 -стремянка; 17 -хомуты

Рессора передней подвески УАЗ-3909, УАЗ-32206, 3303 (рис. 1) состоит из 13 листов. Рессора к раме крепится в опорах посредством резиновых подушек.

Передний и задний концы рессор по конструкции одинаковы, и поэтому установка рессоры на раме не зависит от положения концов.

Наличие резиновых подушек требует выпрямления рессор при монтаже, для чего необходимо применять домкрат или специальное приспособление.

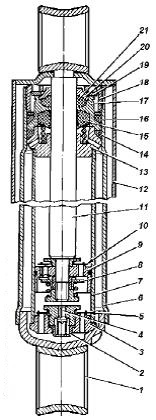

Рис. 2. Амортизатор передней подвески УАЗ-3303, УАЗ-3909, 2206

1 -проушина; 2 -ограничитель клапана сжатия; 3 -корпус клапана сжатия; 4 -клапан сжатия; 5 -впускной клапан; 6 -резервуар; 7 -цилиндр; 8 -клапан отдачи; 9 -поршень; 10 -перепускной клапан; 11 -шток; 12 -кожух; 13 -направляющая втулка штока; 14 -нижнее уплотнительное кольцо; 15 -сальник; 16 -верхнее уплотнительное кольцо; 17 -обойма сальников; 18 -гайка резервуара; 19 -шайба; 20 -защитное кольцо;

Обслуживание подвески УАЗ-3909, УАЗ-2206, 3303

При каждом обслуживании осматривать рессоры и амортизаторы.

Для предупреждения коррозии, являющейся основной причиной поломки рессор, и устранения скрипа рессор не реже одного раза в год смазывать листы.

Для смазки рессоры снять ее с автомобиля, разобрать, промыть в керосине, просушить и тщательно смазать каждый лист смазкой, указанной в таблице смазки.

Стук и скрипы в опорах рессор указывают на износ резиновых подушек.

При установке рессоры окончательно затяжку гаек стремянок производить при рессорах, нагруженных весом автомобиля.

Обслуживание амортизаторов заключается в периодической проверке их герметичности, надежности крепления и своевременной замене рабочей жидкости и резиновых втулок.

Амортизатор во время эксплуатации автомобиля специальных регулировок не требует. Эффективность работы амортизаторов можно определить, не снимая их с автомобиля.

Быстрое прекращение колебаний кузова автомобиля при переезде неровностей дороги свидетельствует о нормальной работе амортизаторов.

Разборку амортизаторов УАЗ-3303, УАЗ-3909, 2206 производить только при:

Без особой необходимости разбирать амортизатор не следует. Прежде чем разобрать амортизатор, необходимо его очистить от грязи, тщательно промыть и протереть.

Операции разборки и последующей сборки выполнять в условиях, обеспечивающих чистоту.

После первых 3000 км пробега или при подтекании жидкости через сальник штока и уплотнительные кольца подтянуть гайку 18 (рис. 2).

Если подтекание не прекратится, то снять амортизатор, разобрать, осмотреть уплотнительные кольца и отверстие направляющей втулки штока.

Резиновый сальник 15 установить имеющейся на нем надписью "НИЗ" к поршню.

При установке смазать внутренние сопрягаемые со штоком поверхности рабочей жидкостью для уменьшения износа и предупреждения скрипа.

Снижение эффективности действия амортизатора подвески УАЗ-3303, УАЗ-3909, 2206 или отказ в работе могут вызываться засорением клапанных систем, осадкой пружин клапанов или поломкой деталей.

В таких случаях амортизатор разобрать, промыть и заменить просевшие пружины или изношенные и поломанные детали. После пробега 100 тыс. км рекомендуется заменить жидкость в амортизаторах.

Перед заливкой жидкости амортизатор поставить вертикально, закрепив за нижнюю проушину, затем поднять шток в верхнее положение, отвернуть гайку резервуара и вынуть шток с поршнем; подготовить рабочую жидкость (320 см3) и заполнить рабочий цилиндр доверху.

Оставшуюся жидкость слить в резервуар амортизатора. Проверить работу собранного амортизатора и установить его на автомобиль.

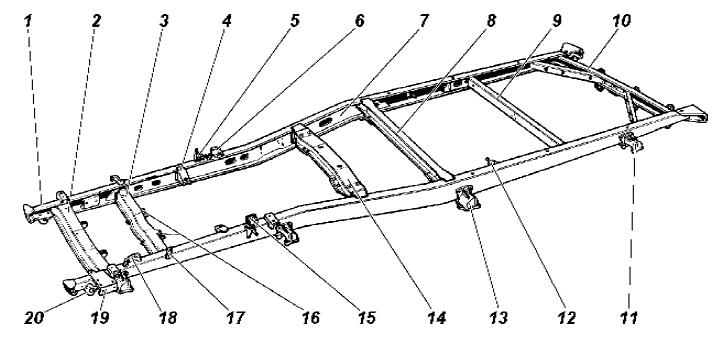

Рама УАЗ-3303, УАЗ-3909, 2206

Болтовое крепление этой поперечины предусмотрено для облегчения снятия и установки коробки передач и раздаточной коробки в сборе.

Обслуживание рамы автомобиля УАЗ-3909, УАЗ-2206, 3303

Конструкция рамы достаточно проста, надежна и не требует особого ухода.

При перегрузках автомобиля в деталях рамы могут появляться трещины, которые необходимо устранять методом заварки, в отдельных случаях с применением усилителей в местах дефекта, предварительно произведя правку рамы.

Рис. 3. Рама УАЗ-3303, УАЗ-3909, 2206

1 -лонжерон; 2,3,8,9,10,14 -поперечины; 4 -кронштейн передний подвески двигателя; 5 -кронштейн крепления переднего амортизатора; 6 -кронштейн крепления кузова; 7 -усилитель лонжерона; 11 -кронштейн крепления заднего конца рессоры; 12 -кронштейн крепления заднего амортизатора; 13 -кронштейн крепления переднего конца рессоры; 15 -кронштейн промежуточный крепления троса стояночного тормоза; 16 -кронштейн крепления радиатора; 17 -кронштейн крепления переднего тормозного шланга; 18 -кронштейн крепления стояночного тормоза; 19 -кронштейн крепления картера рулевого механизма; 20 -передний крюк

Недавно с приятелем возили кирпичи и пеноблоки ну и естественно немного перегрузили головастика пару раз, в результате рамв в районе бака лопнула, хотя она в том иместе и так ели жива была, подгнила видимо немного!На днях буду делать встаку и варить.есть еще одна рама в запасе, в идеале, но что-то не очень хочеться перебирать на неё всеё это, причина тому еще и время, которого у нас как всегда не хватает!Фотки выложу позже

Уаз буханка сварка рамы

Рама и кузов — бортжурнал УАЗ 452 Дизельная буханка 1981 года на DRIVE2

Первый раз взялся за кузовной ремонт автомобиля. Делал все один. Пользоватся болгаркой и сваркой пока не пробовал. Зналбы какой гемор будет, хрен бы купил это уе---ще.

Рама была тухловата местами, пришлось делать заплаты.

Всю до чего добралась коррозия металла было срезано, пока с бортов.

Борта машины зашиты очинковкой были, все стухло много лет назад.

Новая рама пола с лифтом подушками +80мм

Так я учился варить дуговой сваркой.

отодрал все что было наклепано на кузов

всю ржавчину под нож.

новый каркас готов. Подушки от ГАЗ-53 вродеб

Покрасил хамерайтом то что закроет аллюминий.

Пол из бакелизированной фанеры. Она влагостойкая.

Примерка TSL 34x10.5

Каркас лавок, виден фальш бензобак для ништяков.

Радной лючок стух, подогнали алюминиевые жалюзи.

Установлены жалюзи, ржавчина вырезана и зашито алюминием

Каркас усиления кузова буханки . — Сообщество «УАЗоводы» на DRIVE2

Хочу сказать сразу, то что я сделал не является классическим каркасом безопасности, это скорее можно назвать силовым набором кузова .Труба использовалась водогазопроводная, наружний диаметр 51 мм, толщина стенки 3 мм . На каркас ушло 30 метров трубы, вес приблизительно 80-90 кг . Обошёлся он мне примерно 7.000-8.000 рублей, по времени провозился полтора месяца .

По сварочным швам, я не специалист и красивые швы у меня получаются редко .

Каждое соединение труб усилено вот такими уголками, толщина металла 1.7 мм .

Для того что бы полностью проварить стыки труб и уголков пришлось вырезать отверстия в крыше .

Ноги каркаса крепятся к кузову через металлические квадраты 120 на 120 мм толщиной 3-4 мм .

Трубы каркаса частично вварены в кузов, к поперечинах крыши вырезаны пазы под трубы, а потом всё это заварено полосой металла толщиной 2 мм .В дальнейшем стойки кузова и каркаса будут так же соединены в одно целое, надеюсь что это сделает кузов более жестким и он перестанет ломаться и трескаться .

Дальше писать вроде нечего, поэтому просто фото .

Как то вот так, к сожалению фото общего вида сделать не получается из за маленького гаража, отойти подальше просто не получается .

Усиление кузова — logbook UAZ 3962 бухаммер 1997 on DRIVE2

Всем давно известно, что качесво сварных швов на кузове буханки оставляет желать лучшего особенно на новых буханках!Почти каждый УАЗовод прошел через это, и я решил усилить кузов на своей буханочке, так как открывание задних дверей на ходу и лопины по всем углам кузовных панелей надоели.Пошел в гараж, растопил печку, очень уж холодно на улице и в гараже соответсвенно! Нарезал косынок и начал приваривать.Нужно было конечно это сделать до покраски, но тогда не было сварки, ды и не знал тогда всех болячек УАЗа.Варил варил, только вошел во вкус и кончилась проволка в сварке.

Как правильно заварить раму на уаз

Устройство. На автомобили УАЗ устанавливают три типа рам. Рамы сварные состоят из двух лонжеронов, соединенных между собой поперечинами. Одна из поперечин для удобства установки и снятия двигателя сделана съемной и крепится болтами к кронштейнам, приваренным к лонжеронам рамы. Остальные поперечины приварены к лонжеронам электродуговой сваркой.

Рис. 125. Основные размеры рамы грузопассажирских автомобилей

На передних концах лонжеронов рамы приварены кронштейны, к которым крепится бампер. Задний бампер состоит из двух частей и устанавливается на кронштейнах, приваренных к задним концам лонжеронов рамы. На пятой поперечине рамы болтами крепятся кронштейны подвески запасного колеса. На последней поперечине рамы четырьмя болтами закреплен жесткий буксирный прибор, по обеим сторонам которого к поперечине рамы приварены кронштейны подножек.

Рама автомобиля УАЗ-3741 устанавливается также на автомобили УАЗ-3962 и УАЗ-2206.

Рис. 126. Основные размеры рамы автомобилей вагонной компановки

Рама грузового автомобиля УАЗ-3303 невзаимозаменяема с рамой автомобиля УАЗ-3741 и отличается от нее укороченными задними концами лонжеронов, отсутствием заднего бампера и кронштейнов подножек, кронштейном крепления запасного колеса и кронштейнами крепления бортовой платформы.

На раме автомобиля УАЗ-3303 наряду с жестким буксирным прибором может устанавливаться и буксирныи прибор двустороннего действия с упругим элементом.

Техническое обслуживание. При ТО-2 выполните следующие операции:

очистите раму от грязи и внешним осмотром проверьте, состояние продольных балок, поперечин, кронштейнов, сварных и заклепочных соединений. Проверьте и при необходимости подтяните болты крепления бамперов, второй поперечины, буксирного прибора и брызговиков двигателя. Особое внимание обратите на левую продольную балку в зоне крепления картера рулевого управления и первой поперечины рамы. Проверьте состояние окрашенной поверхности, места с нарушенным слоем краски покрасьте;

Проверьте состояние защелки и собачки буксирного прибора, надежность закрывания зева крюка, при необходимости смажьте оси согласно карте смазки. В буксирных приборах с упругим элементом проверьте наличие смазки под колпаком, при необходимости добавьте ее согласно карте смазки и проверьте легкость вращения крюка вокруг своей оси без ощутимого перемещения в корпусе. При наличии ощутимого перемещения подтяните опорную гайку крюка.

Ремонт. При перегрузках автомобиля и в случае аварии в некоторых местах рамы могут появиться перекосы, изгибы, трещины и другие повреждения, требующие ремонта рамы. Возможно также ослабление заклепочного соединения кронштейнов рессор.

Перед ремонтом очистите раму от грязи, тщательно осмотрите ее и выявите все повреждения. Правку рамы выполняйте в холодном состоянии руководствуясь размерами, указанными на рис. 125 и 126. Разность между размерами А и Б не должна превышать 5 мм. После правки рамы грузопассажирских автомобилей проверьте перпендикулярность оси кронштейнов рессор к вертикальной плоскости рамы и прилегание картера рулевого механизма к. лонжерону в трех точках его крепления. В раме автомобилей вагонной компоновки после рихтовки проверьте положение верхнего конца рулевого вала. После закрепления картера рулевого механизма на кронштейне рамы расстояние от продольной оси автомобиля до оси верхнего конца рулевого вала должно быть (518±7,5) мм.

Трещины в деталях рамы заваривайте злектродуговой сваркой. Перед заваркой с кромок трещин снимите фаски под углом 60°. При наличии на продольных балках и поперечинах трещин большой длины дополнительно приварите усилитель, наложенный на заваренный участок. Усилитель плотно подгоните к поверхности поврежденного участка. Сварной шов трещины перед приваркой усил ителя зачистите заподлицо с поверхностью. Усилитель можно приваривать как изнутри, так и снаружи, в зависимости от места расположения трещины и удобства выполнения работы. Не рекомендуется приваривать усилитель сварным швом, проходящим поперек продольной балке, особенно в вертикальном направлении, так как такой шов ослабляет ее и создает возможность поломки рамы в этом месте. Для большей прочности рамы и сварного шва делайте его под углом 45°

Надежность заклепочных соединений проверяйте постукиванием по ним молотком. У ослабнувших заклепок при постукивании появляется дребезжащий звук. При обнаружении ослабления заклепочного соединения кронштейнов рессор ослабшие заклепки срубите и замените их новыми. При этом отверстия под заклепки рассверлите и поставьте заклепки большего диаметра. Перед этим вырежьте в усилителе продольной балки напротив кронштейна окно для доступа к заклепкам с внутренней стороны продольной балки, а после приклепки окно заварите. Прилегание головки заклепки к поверхности детали должно быть полным. При невозможности ремонта заклепочного соединения заклепки можно заменить болтами с гайками.

Ремонт буксирного прибора заключается в замене изношенных и поврежденных деталей. Правка погнутых деталей крюка и защелки не допускается.

наверх

В любом автомобиле, кузов – является важной неотъемлемой составляющей, которая защищает все внутренние узлы. Грузовой автомобиль, как и любой другой, требует постоянного обслуживания, а в случае поломки – ремонта. Очень часто в грузовике приходится варить раму. Именно об этом процессе пойдет речь в данной статье.

О сварке кузова автомобиля можно прочесть тут.

Общие сведения

Рамой в автомобиле называется силовой каркас, выступающий основанием для крепления всех

кузовных деталей, двигателя, коробки, приводов и т.д. Прибегать к такой технологии как сварка рамы, обычно следует при незначительных деформациях этой детали. Например, если образовались трещины, сколы, складки, то в данном случае, варить раму будет целесообразно. Однако, следует точно соблюдать технологию сварки, ведь от этого будет зависеть не только качество рамы, но и в будущем безопасность пользования автомобилем.

Выполнение ремонта и процесс сварки рамы грузовика

Очень часто, грузовые автомобили, например камаз, занимающиеся перевозкой больших грузов, могут выйти из строя прямо на трассе. Чтобы не допустить возникновения такой неприятной ситуации, следует постоянно контролировать в каком состоянии находится рама и производить своевременный ремонт этой детали.

Для того, чтобы в процессе сварки рамы грузового автомобиля, соединение получился прочным и надежным, нужно соблюдать ряд правил и требований.

- Первое, что стоит отметить, так это необходимость следить за тем, чтобы на том участке, где образуется шов, металл не перегрелся. Варить шов надо маленькими отрезками, длина которых не превышает показатель в 5 мм.

Обязательно выжидайте некоторое время, пока место сварки не остынет

- Далее нужно обработать кромки. Осуществляется это посредством плазменного резака либо болгарки, т.к. это наиболее подходящий вариант для резки металла.

![]()

- Осуществляя сварку рамы, следите за тем, чтобы переходы с дополнительного металла на основной были как можно более ровными. Следите за тем, чтобы не образовывались подрезы, т.к. именно этот дефект приведет к потрескиванию рамы. Помимо этого, корень должен провариваться по всей длине, иначе весь процесс будет бессмысленным.

- Учитывая тот факт, что со многими грузовыми автомобилями, которые не очень большие по размеру, работать достаточно сложно и рама очень часто склонна поломке, вне зависимости от качества выполненного шва, то здесь, есть только один выход – нужно усилить место поломки. Для этого подойдет швеллер и болтовое соединение.

![]()

Как сварить раму автомобиля своими руками

Прежде чем приступать непосредственно к процессу сварки, следует хорошо подготовить деталь. Важно верно определить повреждения, для этого надо снять все кузовные элементы и осмотреть пораженный участок. Место, где заканчивается трещина, надо засверлить. Это поможет предотвратить развитие повреждения.

Совет! Используйте сверла с диаметром 5 мм.

Подобные сварочные работы выполняются полуавтоматом.

Подробнее о процессе сварки. Как уже отмечалось, процесс сварки осуществляется в несколько проходов.

При первом проходе горелки – проваривается корень. Проварка осуществляется электродами, в качестве которых выступает проволока с толщиной в 1,2 мм с индексом Св08. Сварочные работы выполняются под воздействием тока в 100 А. На втором и третьем проходе, показатель тока должен быть 110 А с той же сварочной проволокой, при этом валики должны быть как можно тоньше и перекрывать собой друг друга. На четвертом проходе, ток увеличивается до 120 А.

Важно, чтобы варка проводилась без прерывания дуги. Только так вы сможете получить максимально ровный и качественный шов.

Обработка шва после сварки

Все швы после окончания сварочных работ нужно правильно обработать. Металл нужно защитить от негативного воздействия окружающей среды. Участок соединения надо отмыть, затем обработать пескоструйкой, обезжирить, прогрунтовать и покрасить.

В завершении стоит отметить, что сварка рамы грузовика – процесс, требующий концентрации и внимательности. Для того, чтобы шов получился максимально прочным и качественным, сварщик должен иметь некоторый опыт работы. Поскольку рама – это важная деталь, от которой зависит безопасность управления автомобилем. Не забывайте о безопасности и выполняя сварку, обязательно наденьте специальную защитную одежду. Если соблюдать все правила и требования, то в итоге вы получите максимально качественное соединение.

Читайте также: