Машины для сжатия и расширения газа

Обновлено: 03.07.2024

КОМПРЕССОРНЫЕ МАШИНЫ

,

а при политропич. сжатии идеального газа где V 1 и V 2 - уд. объем газа соотв. до и после машины, p 1 -начальное давление, или давление всасывания, р 2 -конечное давление, или давление нагнетания. Т-ра газа в конце политропич. сжатия Т 2 =T l (p 2 /p l ) (n-l)/n . Теоретически наиб. выгодно изотермич. сжатие, поскольку при этом затраты энергии К. м. на уменьшение уд. объема и перемещение газа минимальны. Однако полное изотермич. сжатие практически неосуществимо и для приближения к нему сжимаемый газ в ряде случаев охлаждают, понижая т-ру стенок рабочих полостей машины. В зависимости от величины повышения давления (отношение р 2 /р 1 , устар. - степень сжатия) К. м. подразделяют на вентиляторы, газодувки и компрессоры.

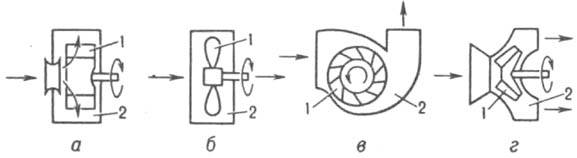

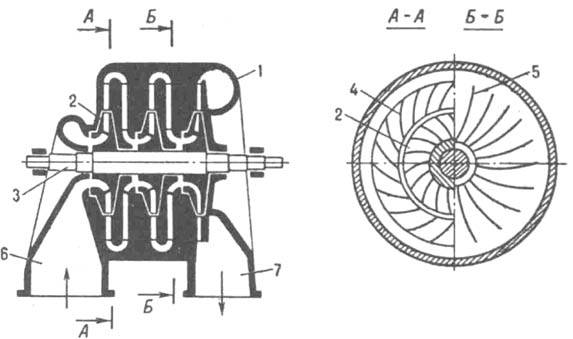

Вентиляторы (p 2 /p 1 <1,1) применяют в системах пром. вентиляции (см. Охрана труда), тягодутьевых (см. Градирни), пневмотранспортных (см. Пневмо- и гидротранспорт) и др. установках. В соответствии с величиной р 2 различают машины низкого (до 1 кПа), среднего (1-3 кПа) и высокого (до 15 кПа) давления. Вентиляторы м. б. одно- и многоступенчатые, одно- и двустороннего всасывания, горизонтальные и вертикальные (по положению оси рабочего органа - колеса в виде барабана либо пропеллера с про-филир. лопатками). По направлению потока газа в колесе вентиляторы бывают радиальные, осевые, диаметральные и диагональные (рис. 1). В радиальных, или центробежных, машинах газ

Рис. 1. Вентиляторы: а - радиальный: посевой; вдиаметральный; гдиагональный; l -рабочее колесо; 2 - корпус.

через направляющий аппарат всасывается вдоль оси вращения колеса в каналы между его лопатками. При вращении колеса под действием центробежной силы газ перемещается по спиральному корпусу и удаляется по направлению радиуса в выпускное отверстие, создавая на выходе избыточное давление. В осевых вентиляторах газ проходит вдоль оси, не изменяя направления; в диаметральных машинах газ пересекает колесо по диаметру; в диагональных (прямоточных) вентиляторах газ с лопаток поступает по диагонали в кольцевой кожух, из к-рого выходит в осевом направлении. наиб. распространены радиальные и осевые вентиляторы. Последние проще в изготовлении, менее металлоемки, чем центробежные машины, однако развивают меньшее давление. Их целесообразно применять в коротких газопроводящих системах для подачи больших объемов газа при малом напоре. В разветвленных сетях (напр., пром. вентиляции) обычно используют центробежные машины. Осн. показатели (давление, производительность, мощность, кпд) работы вентиляторов, как и других К. м., находят путем расчета вентиляционных либо иных систем и по спец. графикам. Нормальная эксплуатация вентиляторов определяется условиями их работы. Напр., при значит. колебаниях расхода и давления воздуха затруднительно обеспечить устойчивое функционирование вентиляц. сети с помощью одной машины, поэтому соединяют параллельно либо последовательно неск. вентиляторов. В случае необходимости существенно увеличить при постоянном давлении производительность машин применяют их параллельное соединение, для значит. повышения давления при той же производительности - последовательное.

Газодувки, или нагнетатели (1,1<р 2 /р 1 <3,5), создают давление от 0,015 до 0,115 МПа и используются для пневмотранспорта, при рециркуляции горячих газов в сушилках и топочных газов в печах, для предварит, сжатия воздуха или его смеси с топливом (т. наз. наддув) перед подачей в двигатели внутр. сгорания и др. К газодувкам относятся также вакуум-насосы (см. Насосы) и эксгаустеры. Последние характеризуются большой производительностью и применяются для отсасывания газов, напр. пыльного воздуха, из производств. помещений; газ всасывается при пониж. давлении, сжимается до давления, равного атмосферному либо превышающего его, и выбрасывается в атмосферу.

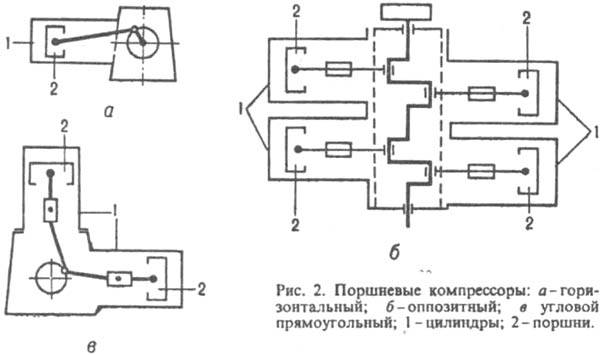

Компрессоры (p 2 /p 1 >3,5) применяют для перемещения по трубопроводам сжимаемых при охлаждении газов, перемешивания и распыливания жидкостей, увеличения степени превращ. исходных в-в и т. п. Эти машины подразделяют на вакуумные (начальное давление ниже атмосферного, т. е. p 1 <0,115 МПа), низкого (р 2 =0,115-1 МПа), среднего (1-10 МПа), высокого (10-100 МПа) и сверхвысокого (св. 100 МПа) давления. Компрессоры бывают одно- и многоступенчатые, одно- и многосекционные (секция-единичная ступень либо группа ступеней, после к-рой газ отводится в холодильник или направляется потребителю). Прочностная характеристика ступени либо секции, конструктивные особенности предохранительных и др. клапанов и применяемые материалы определяются рабочим давлением, размеры ступени (напр., диаметр рабочего органа - цилиндра, колеса и т. п.) - производительностью Q, или объемом газа, перемещаемого машиной в единицу времени. Компрессорная установка кроме собственно компрессора с приводом включает межступенчатую и концевую теплообменную аппаратуру, влагомаслоотделители, трубопроводы, а также контрольно-измерит. приборы, ср-ва защиты (вибрационной, акустической и т. д.) и автоматики. По принципу сжатия различают объемные и динамич. компрессоры. В первом случае компримирование происходит вследствие периодич. уменьшения объема, занимаемого газом, во втором - в результате непрерывного ускорения потока газа с преобразованием подводимой к нему внеш. энергии последовательно в кинегич. энергию потока и в потенциальную (давление). Объемные компрессоры по виду рабочего органа делятся на поршневые, мембранные и роторные (ротационные). В поршневых компрессорах (рис. 2) газ сжимается в замкнутом пространстве (цилиндре) поршнем, совершающим возвратно-поступат. движение с помощью кривошипно-шатунного механизма. Выпускают одно- и многоцилиндровые машины, причем в зависимости от расположения цилиндров различают горизонтальные, вертикальные и угловые компрессоры. Горизонтальные машины, в к-рых цилиндры размещены по одну сторону коленчатого вала, наз. односторонними, по обе стороны-оппозитными. Последние отличаются большей частотой вращения вала (что позволяет повышать производительность), меньшими массой и габаритными размерами, чем односторонйие машины. Вертикальные компрессоры по сравнению с горизонтальными занимают меньшую площадь, а фундамент, воспринимающий вертикальные нагрузки, имеет меньшую массу. Угловые компрессоры в зависимости от расположения цилиндров по отношению к оси вала м. б. V- и W-образные, а также прямоугольные; эти машины получили значит. распространение

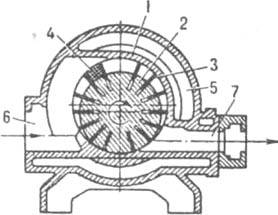

благодаря ряду преимуществ перед горизонтальными и вертикальными компрессорами: лучше уравновешены (поэтому требуется менее массивный фундамент), компактны и имеют меньшую массу. Поршневые компрессоры применяют для сжатия (р 2 =3-300 МПа) газов низкой плотности при Q=10-300 м 3 /мин; недостатки: загрязнение газов маслами, используемыми для смазки цилиндров, большие габаритные размеры, необходимость установки на массивных и дорогостоящих фундаментах, неравномерность подачи газа. В мембранных компрессорах, к-рые по типам (горизонтальные, угловые и т. п.) не отличаются от поршневых, газ компримируется в результате уменьшения объема камеры сжатия при колебаниях мембраны, вызываемых возвратно-поступат. движением гидропривода. При прогибе мембраны происходит всасывание и нагнетание газа, к-рый интенсивно охлаждается вследствие развитой пов-сти мембраны и иногда - посредством змеевика с холодной водой, что обеспечивает высокое отношение р 2 /р 1 в одной ступени. Так, в трехступенчатом компрессоре создается давление 100 МПа. При перемещении мембраны достигаются герметизация рабочей полости машины и возможность получать на выходе газ высокой чистоты. Поэтому такие компрессоры используют для сжатия обычно до 10-50 МПа, напр., кислорода, хлора и фтора при Q =1-50 м 3 /мин. В роторных компрессорах уменьшение объема газа осуществляется одним или неск. вращающимися роторами. По конструкции рабочих полостей эти машины подразделяются на пластинчатые, жидкостнокольцевые, винтовые и др. Пластинчатые компрессоры (рис. 3) состоят из корпуса,

Рис. 3. Пластинчатый компрессор: 1 - корпус; 2 ротор; 3 - пластина; 4 камера сжатия; 5 - охлаждающая рубашка; 6. 7 - всасывающий и нагнетательный патрубки.

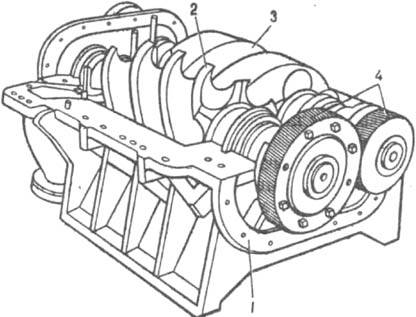

внутри к-рого на горизонтальном валу вращается эксцентрично расположенный ротор с продольными пазами и вставленными в них свободно скользящими пластинами. При вращении ротора пластины под воздействием центробежной силы выталкиваются из пазов и разделяют пространство между корпусом и ротором на ряд камер. Объем последних при вращении ротора непрерывно уменьшается по направлению от всасывающего патрубка к нагнетательному, через к-рый вытесняется газ, сжатый в камерах. В компрессорах с жидкостным кольцом внутри цилиндрич. корпуса вращается эксцентрично размещенный ротор, снабженный жестко закрепленными лопатками. Корпус машины примерно наполовину заполняется жидкостью, к-рая при движении ротора отбрасывается лопатками к стенкам корпуса, образуя на его внутр. пов-сти вращающееся кольцо. В результате между ним и лопатками образуются камеры разного объема, к-рый непрерывно уменьшается, вследствие чего газ, засасываемый через отверстие в крышке корпуса, сжимается и выталкивается в нагнетат. патрубок. Рабочей жидкостью, как правило, служит вода (такие машины наз. водокольцевыми), реже масло, ртуть, серная или др. к-ты. Несмотря на то что эти компрессоры имеют более низкий кпд, чем пластинчатые, они нашли широкое применение благодаря простоте устройства, малому износу, надежности действия и возможности компримирования запыленных газов. В винтовых компрессорах (рис. 4) рабочие камеры образуются корпусом и двумя винтообразными роторами, связанными между собой парой цилиндрич. шестерен и имеющими зубья разл. профиля. При вращении ведущего ротора его зубья входят в зацепление с зубьями на ведомом роторе и вытесняют находящийся в камерах сжатый газ, перемещая

Рис. 4. Винтовой компрессор: 1 - корпус; 2, 3 - ведущий и ведомый винтовые роторы; 4 - шестерни.

его в продольном направлении. Различают машины сухого сжатия (газ охлаждают с помощью водяных рубашек, расположенных в корпусе) и маслозаполненные (для охлаждения газа в рабочие полости винтов впрыскивают масло). Достоинства винтовых компрессоров: быстроходность, компактность, чистота подаваемого газа; недостатки:

Рис. 5. Центробежный компрессор: 1 - корпус (улитка): 2 - рабочее колесо: 3 - вал; 4 - устройство для торможении потока газа и повышения давления (диффузор); 5 - направляющий аппарат; 6, 7 - всасывающий и нагнетательный патрубки.

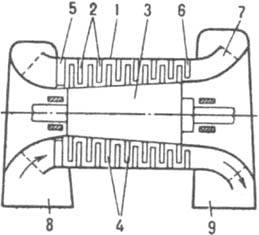

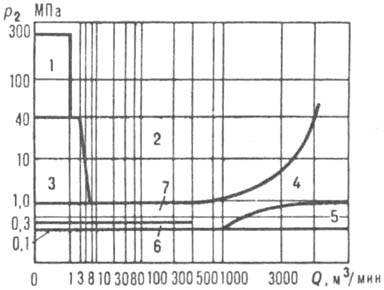

сложность изготовления винтообразных роторов, высокий уровень шума при работе. Типичные показатели роторных машин: Q =1-100 м 3 /мин, р 2 =0,3-1 МПа. Динамич. компрессоры по принципу действия подразделяются на турбинные (турбокомпрессоры) и струйные. В турбокомпрессорах поток газа ускоряется в результате контакта его с лопатками вращающегося рабочего колеса. наиб. распространены радиальные и осевые машины.

Рис. 6. Осевой компрессор: 1, 2 - статор и его лопатки; 3, 4 ротор и его лопатки; 5, 6 - Направляющий и спрямляющий аппараты; 7 - диффузор; 8, 9 - всасывающий и нагнетательный патрубки.

Радиальные турбокомпрессоры, в к-рых газ движется от центра колеса к периферии, наз. центробежными (рис. 5), в обратном направлении - центростремительными. Центробежные машины, в к-рых давление создается под действием центробежных сил, возникающих во вращающемся газовом потоке, м. б. с горизонтальным (развивают избыточное давление до 7 МПа) или с вертикальным (до 35 МПа) разъемом корпуса и имеют производительность до 600 м 3 /мин и выше. Для обеспечения производительности 1500 м 3 /мин и более наряду с центробежными применяют осевые компрессоры (рис. 6). Осн. частями такой машины служат ротор и корпус-статор, снабженные лопатками. При вращении ротора газ перемещается вдоль оси машины, причем кинетич. энергия потока превращ. в энергию давления одновременно на лопатках ротора и статора; кроме того, статорные лопатки образуют своеобразное направляющее устройство, по каналам к-рого сжатый газовый поток через спец. спрямляющий аппарат и выходной патрубок поступает в напорный трубопровод. Осевые компрессоры имеют более высокий кпд, меньшие массу и габаритные размеры, чем машины с радиальным потоком. Осн. достоинства турбокомпрессоров: большой срок службы и высокая надежность работы; сжатие газов без загрязнения смазочными материалами; непрерывность подачи газа; малая металлоемкость; достаточно высокий кпд; возможность использования легких фундаментов вследствие небольшой вибрации. Благодаря этим достоинствам, а также высокой производительности турбокомпрессоры находят в последнее время все большее применение в крупнотоннажных произ-вах, напр., аммиака, метанола, азотной к-ты. В струйных компрессорах (инжекторах) ускорение газа происходит в результате смешения потоков разных уд. энергий. При этом газ низкого давления сжимается до промежуточного за счет кинетич. энергии газа, подаваемого под высоким давлением. Вследствие компактности, простоты устройства и надежности эксплуатации струйные машины часто экономически целесообразно использовать, несмотря на невысокий кпд (обычно 0,2-0,25), напр., в качестве тепловых насосов в выпарных установках (см. Выпаривание). Тип компрессора выбирается в соответствии с производительностью и требуемым давлением (рис. 7). В хим. пром-сти часто комбинируют разл. машины, напр. последовательно устанавливают центробежные и поршневые компрессоры. Сравнение характеристик работы машин разных типов примерно одинаковой производительности показывает, что поршневые компрессоры значит. более экономичны, чем остальные машины, но уступают им по металлоемкости и надежности. Два наиб. важных типа компрессоров - поршневые и турбокомпрессоры-скорее не конкурируют, а дополняют друг друга, причем в каждом конкретном случае оптимально применение того или иного типа машин в зависимости от сочетания условий функционирования (показателя политропы, плотности, влажности, агрессивности и степени загрязнения газов, стоимости машин и др.). Однако турбокомпрессоры предпочтительнее использовать при Q=900 м 3 /мин и выше. Роторные компрессоры занимают промежут. положение между поршневыми и центробежными. При Q=60-90

Рис. 7. Области применения компрессоров: 1-3 -поршневых (соотв. вертикальных, оппозитных и угловых W-образных); 4 - центробежных; 5 - осевых; 6, 7 - роторных (соотв. жидкостнокольцевых и пластинчатых).

м 3 /мин сжатый газ, не загрязненный маслом, получают с помощью роторных, в частности винтовых, машин. При Q =12-60 м 3 /мин целесообразно применять поршневые компрессоры, потребляющие меньшую уд. мощность, чем роторные. Особую группу К. м. составляют компрессоры холодильных установок (см. Холодильные процессы), или холодильные компрессоры. Последние предназначены для сжатия паров холодильных агентов (хладонов, аммиака, пропана, этана, этилена, метана и т. д.) до давления конденсации и для их циркуляции. Осн. типы этих компрессоров: поршневые, роторные (винтовые) и центробежные. Конструктивно они не отличаются от рассмотренных выше, однако их конфигурация, масса, габаритные размеры и прочностные характеристики определяются св-вами холодильных агентов. Лит.: Рахмилевич 3. 3., Мыслицкий Е. Н., Хачатурян С. А., Компрессорные установки в химической промышленности, М., 1977; Киселев Г. Ф., Компрессоры крупнотоннажных агрегатов производства аммиака. М., 1979; Холодильные компрессоры. Справочник, М., 1981; Рахмилевич 3. 3 . Радзин И. М., Фармазов С. А., Справочник механика химических и нефтехимических производств, М., 1985. 3. 3. Рахмилевич.

Химическая энциклопедия. — М.: Советская энциклопедия . Под ред. И. Л. Кнунянца . 1988 .

Разрушители легенд. Двигатель внутреннего сгорания. Часть №5. Степень расширения.

Когда читаешь очередную умную статью по теории ДВС — постоянно проскакивает мнение, что было бы замечательно придумать такой механизимь, чоп степень сжатия у двигателя была поменьше(для предотвращения детонации и уменьшения образования вредных веществ), а вот степень расширения побольше(для максимальной утилизации давления сгорающих газов)…

И вот вроде всё логично пишут — придраться особо не к чему.

А начинаешь разбираться сам — получается всё навыворот… :(

В прошлом моём опусе мы выяснили, что бензиновый двигатель должен иметь "степень сжатия" не менее 18 для того, чтобы можно было и на холостом ходу и на минимальной нагрузке воспламенять смесь после ВМТ для достижения минимального расхода и максимальной мощности(читай — для получения приемлемого КПД).

Сегодня я предлагаю сосредоточится на "степени расширения".

И чтобы нам не отвлекаться ПОКА на всяческое сгорание и прочую лабудень типа преобразования возвратно-поступательного движения в движение вращательное — я предлагаю поиграться вначале с голой ЦПГ(цилиндро-поршневой группой).

Возьмём поршень и цилиндр длиной… ну скажем 200 миллиметров. Поршень у нас будет двигаться внутри этого цилиндра на расстояние в 100 миллиметров. В цилиндр через впускной вентиль будет подаваться из огромного баллона сжатый воздух давлением в 100 атмосфер — ну а мы будем наблюдать за тем, что происходит:

Небольшое лирическое отступление.

Привычные нам термины типа "степень сжатия", "камера сгорания" имеют смысл только на двигателях внутреннего сгорания. В паровых и пневматических двигателях нет даже понятий таких. Зазор между днищем поршня и головкой блока в ВМТ(то, что обзывают "камерой сгорания" у ДВС) цилиндров может быть, а может и не быть — не принципиально. Соответственно — ничего в цилиндре при обратном ходе поршня сжиматься не должно, а потому цикла сжатия в этом двигателе нет и в помине.

При рабочем ходе и расширения тоже может не быть, как ни глупо это прозвучит на первый взгляд. Опять таки не принципиально.

Простейший пневматический двигатель:

Резонный вопрос — а нахрена нам этот пневматический двигатель, если разбираемся мы с двигателем внутреннего сгорания? Дело в том, что я хочу пока немного абстрагироваться от процессов сгорания и разобраться подробнее — как вообще происходит преобразование давления газов в цилиндре в момент на выходном валу двигателя.

В цилиндр пневматического(парового) двигателя рабочее тело поступает "полностью готовое к употреблению". Нагрев, сжатие — все нужные издевательства над рабочим телом производят ДО ТОГО КАК подать его в цилиндр. ЦПГ занята только узкоспециализированным делом — преобразует ДАВЛЕНИЕ в механическую РАБОТУ.

Рассмотрим несколько возможных режимов работы нашего "двигателя":

1). Режим максимальной мощности.

Тот самый режим, когда РАСШИРЕНИЯ в цилиндре не происходит.

Давление в цилиндре поддерживается на одном уровне на всём ходу поршня от ВМТ до НМТ.

Диаграмма давления в цилиндре при движении поршня выглядит вот так:

В термодинамике режим протекающий при постоянном давлении обзывают "изобарным"…

Правда при более внимательном ознакомлении с терминологией оказывается что не только давление, но и масса газа должна быть постоянна…

В нашем случае постоянны и давление и температура и теплоёмкость и наверняка ещё куча других страшных слов, но масса РТ в цилиндре однозначно не константа. Я не нашёл как обозвать одним словом первый же режим нашего двигателя. Наверное не там искал.

Неважно. Я нихрена не понимаю в теплотехнике, но раз режим двигателя такой существует — то пускай теплотехника и страдает по этому поводу. А я буду объясняться на пальцах, раз термина нет… Сорри.

В двигателе внутреннего сгорания такой режим невозможен принципиально — просто невозможно так организовать сгорание топлива. В пневматическом(паровом) двигателе таких ограничений нет — рабочее тело подаётся из баллона(котла), который размерами значительно превосходит размеры нашего цилиндра. При этом, если задуматься — то и на данном режиме работы двигателя мы всё равно используем энергию РАСШИРЕНИЯ сжатого РТ. Просто расширяется в данном случае одномоментно ВСЁ рабочее тело в баллоне(или в котле) — выдавливая часть себя самого в цилиндр двигателя, выдавливая и поршень из цилиндра — совершая при этом полезную механическую работу.

Если объём "камеры сгорания" у нашего двигателя сделать 0 мм хода поршня(в ВМТ поршень упирается в головку блока цилиндров) — то при каждом рабочем ходе поршня у нас будет затрачиваться 100 условных единиц объёма рабочего тела. Если объём "камеры сгорания" сделать равным 1 мм хода поршня — то будет затрачиваться 101 условная единица объёма рабочего тела. Если 2 мм хода поршня — то будет затрачиваться 102 условных единиц объёма рабочего тела…

При прочих равных увеличение объёма "камеры сгорания" увеличивает только прямые потери рабочего тела — т.е. для данного режима оптимально когда объём "камеры сгорания" минимален. Сама "камера сгорания" никакой функциональной нагрузки на данном режиме работы двигателя не имеет.

После завершения рабочего хода через открывающийся выпускной клапан давление сбрасывается в атмосферу, а потом туда же вытесняется поршнем на обратном ходу и весь не нужный уже газ…

Понятное дело что энергия сжатого газа при таком режиме работы двигателя используется не полно — почти вся энергия той порции рабочего тела, что попала в цилиндр двигателя, будет выброшена в атмосферу при открытии выпускного клапана.

Потому в попытках полнее использовать зазря пропадающую энергию додумались выпускать давление не в атмосферу, а в ещё один двигатель… и в ещё один… Как то так:

Даже на паровозе режим максимальной мощности двигателя используют редко(тем не менее такой режим абсолютно штатный и никакого стресса для двигателя не представляющий) — слишком высокий расход рабочего тела и, соответственно, нерациональное использование горючего.

Зато и МАКСИМАЛЬНЫЙ крутящий момент такого двигателя — просто дурной по сравнению с ДВС такого же размера и массы.

Посмотрите на паровоз — что там из себя представляет непосредственно двигатель на общем фоне?!

Такому двигателю не нужен чрезмерный запас прочности — максимальное давление цикла на этом режиме равно среднему давлению цикла.

Размер ЦПГ теоретически не ограничен ничем. Можно сделать ЦПГ длиной 10 см, а можно 10 метров.

2). Режим частичной мощности.

Если обеспечивать давление в 100 атмосфер только на части пути поршня(например прерывать подачу РТ впускным клапаном) — то оставшийся путь поршень будет проходить при давлении, уменьшающемся пропорционально увеличению объёма "камеры сгорания".

Часть цикла до закрытия клапана у нас будет протекать по "изобарному" закону, другая часть — по "адиабатному".

Кривые давления в цилиндре при движении поршня будут выглядеть как-то так:

По мере того, как "адиабатный" процесс начинает превалировать над "изобарным" — мы не можем не заметить существенное уменьшение расхода рабочего тела над выполненной работой. Поскольку на приготовление рабочего тела мы затрачиваем энергию — то соответственно увеличивается эффективность(КПД) двигателя. На выполнение единицы работы затрачивается всё меньше энергии. Например при подаче 50% рабочего тела суммарная мощность на валу падает всего на 20%; 25% рабочего тела обеспечивают 50% мощности на валу и так далее… Максимум эффективности получается когда "камера сгорания" заполняется рабочим телом только в момент нахождения поршня в ВМТ и весь дальнейший рабочий цикл происходит за счёт максимально полного РАСШИРЕНИЯ рабочего тела, находящегося в цилиндре.

Объём потерь энергии можно элементарно просто оценить по конечному давлению газов в самой правой части графика. Чем выше давление в конце рабочего хода поршня — тем выше потери и тем меньше КПД.

Внимание!

Поскольку рабочее тело часть работы совершает, расширяясь уже непосредственно в цилиндре — то, как ни странно это прозвучит, объёмом "камеры сгорания" можно считать весь тот объём цилиндра, что заполняет РТ до момента закрытия впускного клапана. Тот зазор между поршнем и головкой блока цилиндров, что мы привыкли обзывать "камерой сгорания" просто является минимально возможным объёмом "КС".

Этот минимальный объём определяет максимальную(геометрическую) степень расширения нашего двигателя.

Но сама по себе СТЕПЕНЬ РАСШИРЕНИЯ нашего двигателя константой не является!

Чем больше фактический объём "КС" — тем больше мощность двигателя, но тем меньше его эффективность в условиях конечной длины цилиндра. И наоборот.

Запомните этот важный момент. Он нам сильно пригодится в дальнейшем.

3). Режим малой мощности.

Если открывать впускной клапан нашего "двигателя" в ВМТ только на мгновение, и обеспечивать при нахождении поршня в ВМТ давление не 100 атмосфер, а ниже(например — 90, 50, 15) — то ВЕСЬ рабочий цикл будет протекать по "адиабатному" закону. Вырабатываемая двигателем работа уменьшается пропорционально уменьшению расхода рабочего тела, правда эффективность рабочего процесса уже не увеличивается, а начинает уменьшаться…

Кривые давления в цилиндре при движении поршня в этом режиме выглядят так:

На этом режиме объём зазора между поршнем и головкой блока цилиндров(то, что мы привыкли обзывать "камерой сгорания") начинает играть определяющую роль в протекающих процессах так как напрямую определяет мощность двигателя. Чем больше объём "камеры сгорания" в ВМТ — тем бОльший путь придётся пройти поршню для каждого удвоения объёма газов, ну а расстояние напрямую влияет на объём совершаемой РАБОТЫ.

Потому на этом режиме работы уже не прокатят прежние вольности с длиной ЦПГ — ведь длина рабочего хода поршня строго лимитирована объёмом "камеры сгорания" и требуемой СТЕПЕНЬЮ РАСШИРЕНИЯ рабочего тела.

Какие ещё выводы можно сделать на основании вышерассмотренных графиков?

1). Самый эффективный процесс в двигателе на основе цилиндро-поршневой группы — это несомненно "адиабатный". Мгновенный подвод(выделение) всей энергии в ВМТ при минимальном объёме "камеры сгорания" обуславливает создание максимального ДАВЛЕНИЯ газов, РАСШИРЕНИЕ которых в процессе движения поршня и выполняет механическую работу.

Если пытаться подводить дополнительные порции энергии(изотермный процесс или его подобие) во время рабочего хода поршня, ограниченного в перемещении — то каждая последующая порция энергии будет выделяться во всё увеличивающейся "камере сгорания" и будет создавать всё меньший прирост ДАВЛЕНИЯ, а как мы уже выяснили — это чревато неполным расширением рабочего тела к концу рабочего хода поршня и увеличением потерь энергии с выхлопными газами. Часто мелькающее утверждение о том, что самым эффективным является двигатель на основе детонационного сгорания — полностью подтверждается. Но дело тут вовсе не в скорости сгорания топлива(на эту тему поговорим отдельно), а в механизме преобразования создаваемого ДАВЛЕНИЯ в МОМЕНТ и ПЕРЕМЕЩЕНИЕ(читай — в РАБОТУ) с помощью ЦПГ.

2). Ход поршня в цилиндре напрямую завязан на степень РАСШИРЕНИЯ объёма "камеры сгорания".

Расширение не может быть слишком маленьким — иначе значительная часть энергии будет выбрасываться в атмосферу вместе с высокими давлением и температурой выхлопных газов.

Расширение не может быть слишком большим — иначе давление рабочего тела приблизится к атмосферному давлению(а может даже стать ниже атмосферного!), а как мы знаем — поршень в цилиндре движется только за счёт разницы давлений. Чем больше разница давлений над поршнем и под поршнем — тем выше момент двигателя на валу. Самое минимальное давление в цилиндре при самой малой мощности двигателя в конце рабочего хода должно превышать давление атмосферы раза в два-три. Иначе поршень в конце хода начнёт создавать уже не РАБОТУ, а отрицательную работу — СОПРОТИВЛЕНИЕ. Следовательно СТЕПЕНЬ РАСШИРЕНИЯ определяется в первую очередь максимальным давлением цикла в цилиндре. Чем выше максимальное давление в начале цикла расширения — тем выше можно задирать и степень расширения!

3). Если проанализировать график режима малой мощности — то мы увидим как стремительно падает давление цикла при движении поршня от ВМТ(читай — при увеличении объёма "камеры сгорания"). Даже при беглом рассмотрении графика понятно, что добиваться степени РАСШИРЕНИЯ свыше 10 не имеет особого смысла(борьба будет за сущие проценты КПД двигателя), а свыше 20 — вообще бессмысленно!

4). Высокая степень расширения требует огромного запаса оборудования по прочности. С ростом степени расширения пиковые механические и термические нагрузки стремительно растут, а средние — так же стремительно падают. В результате КПД двигателя растёт всё медленнее, а литровая мощность, как ни странно покажется — СНИЖАЕТСЯ всё опережающими темпами.

На практике при БЫСТРОМ расширении(как и при быстром сжатии) давление и температура падают по адиабатному закону, а не по изотермному, как на моих графиках.

Если вы помните — при степени сжатия 10 давление конца такта сжатия(так называемая "компрессия") равно не 10 атм, а атмосфер этак 17… Так и при обратном БЫСТРОМ расширении в десять раз давление со 100 атмосфер уменьшится не до 10 атмосфер, а до 6-7 и даже чуть меньше. Т.е. уже при степени расширения 10 неиспользованной остаётся не более 5% первоначальной энергии ДАВЛЕНИЯ.

На лицо противоречие — степень СЖАТИЯ нужна высокая(для обеспечения благоприятных условий ВОСПЛАМЕНЕНИЯ топлива), а степень РАСШИРЕНИЯ высокая не нужна.

Да её высокой и нет по факту.

В предыдущей статье я уже показал, что ФАКТИЧЕСКАЯ степень СЖАТИЯ обычной бензинки отличается от ГЕОМЕТРИЧЕСКОЙ в бОльшую сторону раза эдак в два за счёт поджига топлива до ВМТ.

Давайте посмотрим, что происходит в цилиндре обычной бензинки на такте расширения.

Возьмём для анализа стандартный график давления в цилиндре обычной бензинки со СС=8:

Как видно на графике в норме максимальное давление цикла возникает в цилиндре только в районе 25 градусов после ВМТ.

Выпускной клапан на бензинке открывается на 130 градусах после ВМТ:

Итого фактическое расширение, производящее механическую работу, в реальном бензиновом двигателе происходит на участке около 100 градусов по коленвалу.

Это всего около 75% хода поршня.

Получаем ФАКТИЧЕСКУЮ степень РАСШИРЕНИЯ на уровне 6… :(

Если же вспомнить, что значительная часть топлива догорает значительно позднее пика давления — то ФАКТИЧЕСКАЯ степень расширения получается ещё меньше.

ФАКТИЧЕСКАЯ СТЕПЕНЬ РАСШИРЕНИЯ имеет также мало общего с ГЕОМЕТРИЧЕСКОЙ СТЕПЕНЬЮ СЖАТИЯ, как и ФАКТИЧЕСКАЯ СТЕПЕНЬ СЖАТИЯ(о чём я писал в предыдущей статье).

Именно поэтому неплохой рост КПД привычных ДВС наблюдается и при геометрической "степени сжатия" 12-14, когда даже теоретически весь прирост КПД должен исчисляться уже только процентами:

Забавный вывод? Сделаем себе ещё одну зарубку в голове! :)

Живые есть ещё?

Краткий итог первой части статьи — основная часть работы цикла преобразования давления газов выполняется при НАЧАЛЕ расширения рабочего тела, пока давление рабочего тела максимально превышает давление атмосферы. В ходе дальнейшего расширения выполняемая работа стремительно падает к нулю. Фактическая степень расширения рабочего тела свыше 10 имеет мало смысла.

Давайте теперь ещё раз вспомним о том, что нам необходимо каким-то макаром регулировать мощность двигателя. В идеале для изменения генерируемого момента нам нужно менять ОБЪЁМ двигателя — только при таком регулировании процессы сгорания остаются оптимальными на всех режимах — только так можно получить неизменно высокий КПД двигателя.

По факту же мы меняем СТЕПЕНЬ СЖАТИЯ и ОБОРОТЫ двигателя.

Оборотов я касаться не буду — с ними всё более-менее ясно. Чем выше обороты — тем больше рабочих циклов — тем больше вырабатывается мощности при прочих равных. Процессы сгорания при изменении оборотов, конечно, меняются — но не критично.

А вот со степенью сжатия ситуация намного более запутанная.

И неудачная терминология только скрывает истинную картину происходящего.

У современного бензинового двигателя объём потребляемого воздуха меняется в зависимости от нагрузки раз эдак в 5 за счёт дросселирования. У современного дизеля картина та же самая абсолютно — только вместо дросселирования работает турбирование. Можете сами прикинуть как сильно меняется потребление воздуха на холостом ходу и на режиме максимальной мощности у дизеля со степенью сжатия 14 и давлением наддува на уровне 4-5 бар избытка.

Соответственно РЕАЛЬНАЯ СТЕПЕНЬ СЖАТИЯ этих двигателей в процессе работы ЗНАЧИТЕЛЬНО меняется пропорционально количеству воздуха(смеси) в цилиндрах.

Это очень сильно меняет скорость сгорания топлива и, главное, очень заметно рассинхронизирует три основных процесса, протекающих в ДВС:

1). процесс сгорания;

2). процесс преобразования давления образующихся при сгорании газов в момент на поршне;

3). процесс преобразования возвратно-поступательного движения поршня во вращательное движение коленвала;

Про кривошипно-шатунный механизм детально поговорим в следующей статье — давно пора окончательно разобраться, что с ним не так, а сейчас давайте посмотрим — что происходит при изменении наполняемости цилиндра в разрезе рассмотренных выше процессов.

Чем меньше в цилиндр поступает воздуха — тем меньше температура и давление газов в ВМТ. Тем более вяло будет протекать воспламенение и сгорание топливно-воздушных смесей. Пик давления можно выставить в более-менее удачное положение, но тогда начало сгорания приходится отодвигать далеко до ВМТ, а окончание сгорания всё одно вылезет в зону НМТ. Максимальное давление цикла получается невысоким и растянутым во времени, а чем чревато для КПД КШМ затягивание выделения энергии с точки зрения процесса РАСШИРЕНИЯ(и преобразования ДАВЛЕНИЯ газов в РАБОТУ) — разобрано выше.

А ещё есть такие побочные негативные явления как неполное сгорание, повышенные теплопотери и значительное противодавление до ВМТ…

Так что при том, что степень расширения больше 10 не нужна — степень расширения меньше 10 недопустима в условиях реального двигателя, которому приходится работать не только в режиме "педаль в полик"…

Как ни крути — для максимального КПД ДВС идеальна ЦПГ с изменяемым объёмом КС. Читай — с изменяемой "степенью сжатия", что по сути — одно и тоже.

Как этого добиться в рамках конструктива обычного ДВС — тема последующих статей.

ГЛАВА 10. ОБОРУДОВАНИЕ ДЛЯ ПЕРЕМЕЩЕНИЯ И СЖАТИЯ ГАЗОВ

Большинство химических процессов связано с переработкой больших объемов газов, при которой возникает необходимость продувки газов через аппараты, создания давления или разряжения газа в аппаратах. Эти задачи выполняются специальными машинами, которые в зависимости от величины создаваемого давления подразделяют на:

1) в е н т и л я т о р ы, предназначенные для отсасывания или нагнетания газов под давлением, не превышающим 0,11 МН/ м 2 ;

2) в о з д у о д у в к и и г а з о д у в к и, служащие для нагнетания воздуха и газов под давлением от 0,11 до 0,45 МН/ м 2 ;

3) к о м п р е с с о р ы, предназначенные для сжатия газов и воздуха до давления выше 0,4 МН/ м 2 ;

4) в а к у у м - н а с о с ы, служащие для отсасывания газов, находящихся под вакуумом, и сжатия их до атмосферного давления.

Вентиляторыиспользуют для вентиляции зданий, создания тяги и дутья в печах, топках, сушилках, циклонах, фильтрах и в системах пневмотранспорта. Они создают малые напоры, поэтому могут быть использованы только для преодоления сопротивления трубопроводов, газовых топок, печей и сушилок.

Основная часть вентилятора - рабочее колесо с лопатками, крепится на вращающемся валу. Рабочее колесо вентилятора имеет тот же принцип действия, что и крыльчатка центробежного насоса: вращающиеся лопатки рабочего колеса сообщают газу ускорение в радиальном или осевом направлении и создают на выходе из колес избыточное давление. Если газ движется в рабочем колесе в радиальном направлении, то вентилятор называется радиальным или центробежным (рис. 10.1), а если в осевом, то осевым (рис. 10.2). В радиальном вентиляторе газ поступает по оси рабочего колеса через всасывающий патрубок, захватывается лопатками и выбрасывается из корпуса через нагнетательный патрубок, ось которого перпендикулярна оси рабочего колеса. Радиальные вентиляторы в зависимости от величины создаваемого ими полного давления могут быть: а) низкого давления (до 981 Н/м 2 ); б) среднего давления (свыше 981 до 2940 Н/м 2 ); в) высокого давления (свыше 2940 до 11770 Н/м 2 ). Вентиляторы выпускаются комплектно с электродвигателями. Схемы конструктивных исполнений вентиляторов приведены на рис. 10.3.

Рис.10.1. Центробежный вентилятор

Рис.10.2. Осевой вентилятор ЦАГИ

Рис.10.3. Схемы конструктивных исполнений вентиляторов

Восевом вентиляторе(рис.10.2)рабочее колесо выполнено по типу воздушного пропеллера. Корпус осевого вентилятора выполнен в виде короткого цилиндра, внутри которого вращается пропеллер (лопастное колесо). Пропеллер состоит из полых лопаток и ступицы, насаживаемый на вал. Лопатки крепятся на ступице стяжными стержнями, вокруг которых лопатки могут поворачиваться на угол 10 - 30 о . Изменяя угол наклона лопастей, можно увеличивать или уменьшать производительность осевого вентилятора. Производительность вентиляторов промышленных типов составляет от 1 000 до 1 000 000 м 3 /ч.

Вентиляторы стандартизованы и разбиты на геометрически подобные группы в серии. Чем выше номер вентилятора в данной серии, тем больше диаметр его рабочего колеса и производительность.

СЖАТИЕ И ПЕРЕМЕЩЕНИЕ ГАЗОВ Принцип действия и классификация машин для сжатия и перемещения газов. Степень сжатия. Индикаторная диаграмма. Объемный к.п.д. - презентация

Презентация на тему: " СЖАТИЕ И ПЕРЕМЕЩЕНИЕ ГАЗОВ Принцип действия и классификация машин для сжатия и перемещения газов. Степень сжатия. Индикаторная диаграмма. Объемный к.п.д." — Транскрипт:

1 СЖАТИЕ И ПЕРЕМЕЩЕНИЕ ГАЗОВ Принцип действия и классификация машин для сжатия и перемещения газов. Степень сжатия. Индикаторная диаграмма. Объемный к.п.д. и производительность. Многоступенчатое сжатие.

2 Компрессоры Это машины для сжатия и транспортирования газов при давлениях отличных от атмосферного (от 0,001Па до Па ) Степень сжатия с – это отношение конечного давления, создаваемого компрессором, к начальному.

3 Принцип действия и классификация машин для сжатия и перемещения газов Для перемещения газов и паров и их сжатия используют компрессорные машины. Компрессорные машины подразделяются по принципу действия и степени сжатия.

4 Классификация по степени сжатия Степень сжатия – отношение конечного давления газа Р2, создаваемого компрессорной машиной, к начальному давлению Р1. Вентиляторы - низкого давления до 0,01МПа ); Газодувки - ( среднего давления 0,01-0,3 МПа); Компрессоры - (высокого давления от 0,3 МПа); Вакуумные насосы – разряжение от 0,05 МПа)

5 Сжатие и разрежение газов

6 Условия сжатия Сжатие и разрежение газов сопровождается изменением давления и температуры В зависимости от условий сжатия различают: адиабатическое сжатие - процесс при котором тепло, выделяющиеся при сжатии, полностью остается внутри газа, повышая его температуру. Потери тепла в окружающую среду отсутствуют Q=const изотермическое сжатие – это процесс при котором тепло, выделяющееся при сжатии полностью отводится наружу, T=const политропическое сжатие – реальный процесс сжатия газа, при котором одновременно с изменением объема и давления происходит изменение температуры и отвод тепла наружу.

7 Виды сжатия Политропическое – изменяется объем, давление сжимаемого газа, увеличивается температура и часть выделяемого тепла отводится в окружающую среду. Изотермическое (теоретическое) – все тепло, выделяющееся при сжатии, отводится. Адиабатичесное – температура газа увеличивается, все выделяющееся тепло идет на увеличение внутренней энергии.

8 1. Механическая работа, затрачиваемая на сжатие газа, рассчитывается в зависимости от процесса: Изотермический процесс Адиабатический процесс k – показатель адиабаты Определение повышения температуры при адиабатическом сжатии

9 1. Механическая работа, затрачиваемая на сжатие газа, рассчитывается в зависимости от процесса: Политропный процесс n – показатель политропы 1,15 -1,8 для воздуха n

10 Классификация по принципу действия Компрессоры объемного (статического) сжатия; Компрессоры динамического сжатия.

11 Компрессоры объемного сжатия Поршневые компрессоры: Простого действия – за один двойной ход поршня происходит одно всасывание и одно нагнетание; Двойного действия – за один двойной ход поршня происходит два всасывания и два нагнетания

13 Ступень сжатия Ступень сжатия – часть компрессорной машины, в которой газ сжимается до конечного или промежуточного давления. По числу ступеней – одноступенчатые и многоступенчатые; Одноступенчатые – газ сжимается до конечного давления в одном или нескольких цилиндрах, работающих параллельно Горизонтальные и вертикальные.

14 Основные характеристики работы компрессоров Относительный объем мертвого пространства- отношение объема мп к объему, описываемому поршнем (0,025- 0,06): Объемный коэффициент компрессора, зависит от и показателя политропы:

15 Основные характеристики работы компрессоров Подача (производительность): теоретическая – действительная-

16 Коэффициент подачи Коэффициент подачи ( )– отношение объема газа, подаваемого в нагнетательный трубопровод, приведенного к условиям всасывания, к объему, описываемому поршнем. Коэффициент подачи учитывает все потери производительности компрессора, как отраженные, так и не отраженные на индикаторной диаграмме.

17 Потери Связанные с уменьшением полезного объема, за счет расширения газа мертвого пространства ( ); Потери производительности за счет неплотностей в кольцах, клапанах, сальниках и т.д.- коэфффициент герметичности ( ); Потери производительности за счет расширения газа при контакте с горячими стенками цилиндра ( )

18 Поршневой компрессор двойного действия

19 Поршневые компрессоры а – одноцилиндровый простого действия б – одноцилиндровый двойного действия 1 – цилиндр, 2 – поршень, 3 – всасывающий клапан, 4 – нагнетательный клапан, 5 – шатун, 6 – кривошип, 7 – маховик, 8 -крейцкопф

20 Поршневые компрессоры в – двухцилиндровый простого действия 1 – цилиндр, 2 – поршень, 3 – всасывающий клапан, 4 – нагнетательный клапан, 5 – шатун, 6 – кривошип, 7 – маховик, 8 -крейцкопф

21 Производительность поршневого компрессора Q λ v – коэффициент подачи, безразмерная величина Z – число всасываний за один ход поршня F – площадь сечения поршня S – ход поршня n– число оборотов вала компрессора в 1 секунду λ v – отношение объема газа, подаваемого компрессором (приведенного к условиям всасывания), к объему, описываемому поршнем. Учитывает все виды потерь производительности λ 0 - объемный к.п.д. компрессора ε - отношение объема вредного (мертвого) пространства цилиндра к объему, описываемому поршнем

22 Критическая температура и давление газов

24 Индикаторная диаграмма поршневого компрессора Снимается при испытании компрессора, представляет собой зависимость между давлением р и объемом V газа, всасываемым и нагнетаемым компрессором за один оборот коленчатого вала а – теоретическая б - рабочая

25 Ступень сжатия Степень сжатия в каждой ступени 2,5-3,5; С увеличением числа ступеней сжатия затраты снижаются, но более 5-6 ступеней приводит к удорожанию стоимости компрессоров и их эксплуатации.

26 Многоступенчатое сжатие Процесс сжатия происходит почти мгновенно, почти адиабатно, и одноступенчатое сжатие приводит к увеличению температуры: Использование многоступенчатого сжатия – процесс почти изотермический. Теоретическая работа сжатия минимальна, если степени сжатия во всех ступенях равны

27 Индикаторная диаграмма многоступенчатого сжатия

28 Многоступенчатые компрессоры а – Тандем – цилиндры расположены по одной оси

29 Многоступенчатые компрессоры б – Компаунд – цилиндры расположены параллельно б – Компаунд – цилиндры расположены параллельно

31 Двухступенчатый поршневой компрессор

36 Роторные компрессоры Роторный компрессор пластинчатого (шиберного) типа Роторный водокольцевой (мокрый) компрессор

37 Компрессор с двухлопастными роторами (газодувка) Роторные компрессоры применяют при средних производительностях (до 5000 – 6000 м3/час) и избыточном давлении до 1 МПа. Принцип действия машин этого типа в том, что при вращении одного или двух тел определенной формы периодически образуется замкнутое пространство, куда засасывается некоторый объем газа низкого давления, сжимается и выталкивается в нагнетательный трубопровод. Недостатки: сложность изготовления и обслуживания высокий уровень шума быстрый износ пластин ротора

38 Центробежные компрессоры По принципу действия аналогичны центробежным насосам К ним относятся: вентиляторы (низкого, среднего, высокого давления) турбогазодувки турбокомпрессоры Вентиляторы низкого давления, Р

39 Турбогазодувки, турбокомпрессоры Одноступенчатые турбогазодувки – разновидность вентиляторов высокого давления, сжимают газ до Па. В многоступенчатых на валу устанавливают 3-4 колеса с лопатками, газ между ступенями не охлаждается, диаметры колес постоянны, но ширина их уменьшается от первого к последнему. Степень сжатия 3 - 3,5. Турбокомпрессоры аналогичны турбогазодувкам, но создают более высокие степени сжатия. Колеса имеют разный диаметр. Диаметр и ширина колеса уменьшаются от первого к последнему. Газ между корпусами охлаждают. Давление нагнетания 2,5 – 3,0 МПа. Применяют при Q=3000 – 6000 m3/час и P=1 – 1,2 МПа (

40 Осевые компрессоры и вентиляторы Осевой (пропеллерный) вентилятор 1 – корпус 2 – рабочее колесо Осевой компрессор 1 – корпус (статор) 2 – ротор с лопатками 3,4 – неподвижные лопатки статора К.п.д. осевых вентиляторов выше, чем центробежных, а напор в 3-4 раза ниже. Осевые компрессоры компактны, имеют высокий к.п.д., обеспечивают высокую производительность более – м3/час, но давление

Читайте также: