Моменты затяжки резьбовых соединений skoda rapid

Добавил пользователь Дмитрий К. Обновлено: 04.10.2024

Снятие и установка распределительных валов Skoda Rapid

1. Снять корпус цепи привода газораспределительного механизма.

2. Извлечь звездочки цепной передачи распределительных валов.

3. Извлечь стопорное устройство -Т10123-.

4. Извлечь катушки зажигания с оконечным мощным каскадом -N70 -, -N127-, -N291-, используя специальный съемник -Т10094А-.

5. Ослабив накрест болты крепления крышки головки блока цилиндров с наружной стороны к внутренней, извлечь их.

6. Удалить осторожно крышку головки блока цилиндров, слегка постукивая по ней, в случае надобности, резиновым молотком по направлению вверх (крышка головки блока цилиндров сидит на центрирующих штифтах).

Примечание:

Работая со средством для устранения уплотнения и обезжиривающим средством, следует пользоваться защитными перчатками и очками.

7. Удалить остатки уплотнения на головке блока цилиндров и крышке головки блока цилиндров при помощи средства для удаления уплотнения.

Примечание:

Нельзя, чтобы в головке блока цилиндров остались остатки герметика.

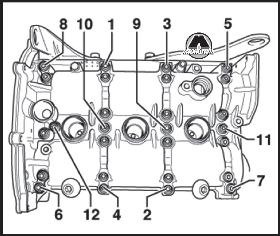

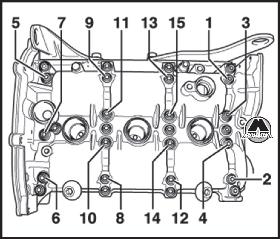

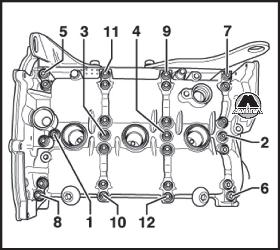

8. Ослабить и извлечь в указанной последовательности винты установки распределительных валов.

9. Снять осторожно крышки подшипников распределительных валов.

10. Извлечь осторожно распределительные валы по направлению вверх и положить их на чистое основание.

Примечание:

Прилив впускного распределительного вала должен находиться при расточке для датчика Холла.

11. Смазать подшипники распределительных валов на крышке головки блока цилиндров и на крышках распределительных валов сплошным слоем консистентной смазки (G 052 735 А2).

12. Вложить осторожно распределительные валы в крышку головки блока цилиндров.

13. Установить крышки подшипников распределительных валов.

14. Вставить в указанной последовательности винты установки распределительных валов и затянуть их от руки.

15. Проследить, чтобы крышки подшипников распределительных валов не заклинились. Момент затяжки: 10 Н-м + довернуть дополнительно на 90° (1/4 оборота).

16. Проверить и убедиться в том, что распределительные валы с легкостью вращаются в своих опорах.

Примечание:

Проверить и убедиться в том, что на привалочной поверхности крышки головки блока цилиндров отсутствуют горюче-смазочные материалы.

Исключить нахождение какого-либо из поршней в верхней мертвой точке. Во время поворачивания распределительного вала клапаны могут удариться о поршень, находящийся в ВМТ.

17. Отрезать ножницами жиклер уплотняющего средства (герметика) (AMV 174 004 01) на передней отметке (0 жиклера - не более, чем 2 мм).

18. Нанести уплотняющее средство равномерным тонким слоем на чистые уплотняющие поверхности головки блока цилиндров. Толщина валика герметика должна составлять 2 - 3 мм. В местах нахождения отверстий под болты необходимо наносить уплотняющее средство на внутренней стороне.

Примечание:

Нельзя чтобы толщина гусеничной ленты уплотняющего средства превысила 3 мм, так как в данном случае лишнее уплотняющее средство попадет в смазочные каналы и может причинить повреждение двигателя.

Крышку головки блока цилиндров необходимо установить в течение 15ти минут с момента нанесения уплотняющего средства.

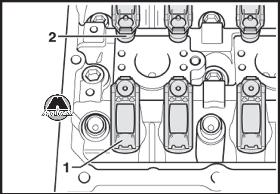

19. Проследить за тем, чтобы все коромысла правильно прилегли к концам стержней клапанов (1) и к соответствующим гидравлическим компенсаторам (2), как показано на рисунке ниже.

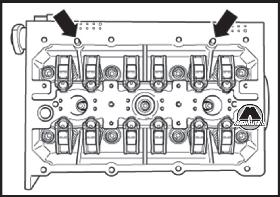

20. Установить осторожно крышку головки блока цилиндров перпендикулярно сверху на центрирующие штифты (стрелки) в головке блока цилиндров, как показано на рисунке ниже.

21. Установить новые болты крепления, и затянуть их равномерно накрест с внутренней стороны крышки к наружной. Убедиться в том, что крышка головки блока цилиндров не перекосилась при установке. Момент затяжки болтов крепления: 10 Н-м + повернуть дополнительно на 90° (1/4 оборота).

22. Удалить выдавившийся наружу герметик особенно на участке корпуса цепи привода газораспределительного механизма.

Примечание:

После установки крышки головки блока цилиндров уплотнение должно высыхать прибл. 30 минут.

23. Далее установка производится в последовательности обратной снятию.

В статье не хватает:

- Фото инструмента

- Фото деталей и расходников

- Качественных фото ремонта

Источник: Руководство по ремонту и эксплуатации Skoda Rapid издательства «Монолит».

Моменты затяжки болтов на автомобиле шкода рапид 1,6 CWVA (CWVB).

Недавно закончил список запасных частей для ТО и ремонта машины (смотрите здесь). Далее буду по мере возможности выкладывать различные технические инструкции и данные по ремонту автомобиля. Как это делал на Фабии.

В данный момент моменты затяжки. Моменты о которых на большинстве автосервисов никто не задумывается. Крутят на обум, иногда до хруста в локтях. А потом у владельца автомобиля возникают серьёзные проблемы. И эти же чудики, начинают ныть, что ничего не откручивается или что болт проворачивается.

В общем поехали.

Двигатель.

_______________________________________________

Головка блока цилиндров. Установите новые болты. Затягиваются в 4-ре захода.

1. Затяните 40 Nm

2. Затяните 90° (на угол)

3. Затяните 90°

4. Затяните 90°

Порядок затяжки (схема).

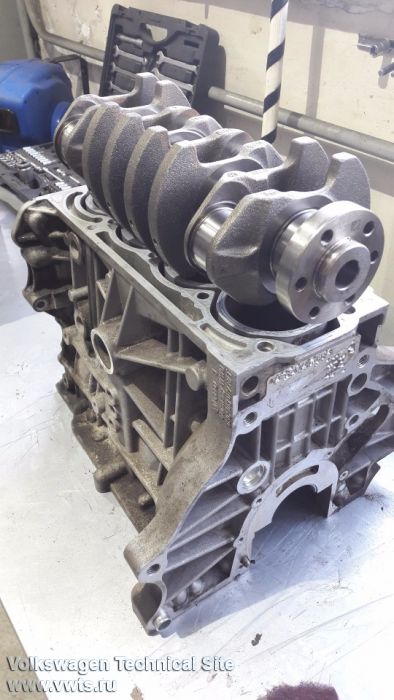

Коренные подшипники.

Измерение зазора в подшипниках невозможно обычными методами, и попытка измерения может привести к повреждению блока цилиндров и коленчатого вала. Если болты крышек подшипников ослабли, замените блок цилиндров в сборе с коленчатым валом.

Шатунные подшипники.

Установите новые болты / гайки. Смажьте резьбу и сопрягаемые поверхности болтов.

Шатунные подшипники Этап 1 -30 Nm.

Шатунные подшипники Этап 2 — 90°.

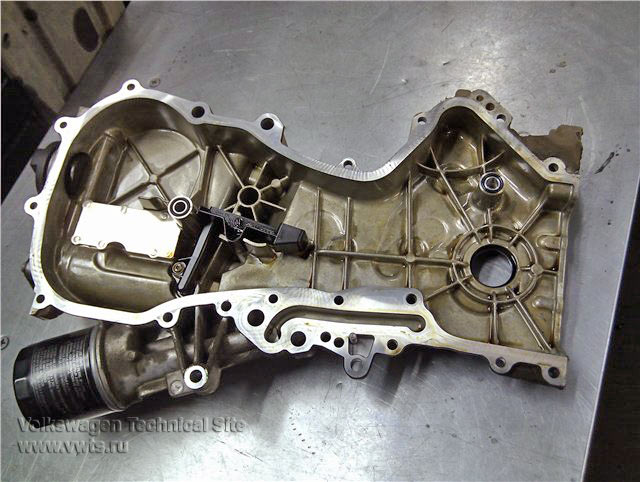

Масляный насос к блоку цилиндров

Затяните болты в несколько приемов.

1 = 5 Нм. 2 = 10 Нм .1 = 8 Нм. 2 = 20 Нм 1, 2 = 90°.

Болты масляного поддона.

Верхняя часть поддона:

Используйте новые болты. Нанесите герметик (диаметр A полосы = 2,0-3,0 мм) на контактные поверхности поддона. Установите компоненты в течение 5 минут. Чрезмерное количество герметика может привести к повреждению двигателя.

Затяните болты в несколько приемов:

Затяните от руки, 8 Нм, 90°.

Нижняя часть поддона:

Используйте новые болты. Нанесите герметик (диаметр полосы 2,0-3,0 мм) на контактные поверхности поддона.

Затяните болты в несколько приемов:

Затяните от руки, 12 Нм.

Установите компоненты в течение 5 минут. Чрезмерное количество герметика может привести к повреждению двигателя. Перед заливкой масла подождите 30 минут, позволив герметику высохнуть.

Сливной болт поддона — 30 Нм.

Если установлен, замените дренажный болт (с уплотнением в оправе) поддона на болт с заменяемым уплотнением.

Маховик/пластина привода гидротрансформатора 60 Nm+90°/60 Nm+90°. Используйте новые болты.

Нажимной диск сцепления M6=13 Nm, M7=20 Nm.

Центральный болт шкива/демпфера коленчатого вала 150 Nm+180°. Используйте новый болт.

Звездочка/шестерня распределительного вала. Используйте новые болты.

Распределительный вал впускных клапанов = 50 Нм + 135°.

Заглушку = 20 Нм.

Распределительный вал выпускных клапанов = 50 Нм + 90°.

Шкив насоса охлаждающей жидкости = 20 Нм + 90°.

Крышка распределительного вала 10 Nm+180°.

Постель распределительных валов объединена с крышкой распределительных валов. Не снимайте распределительные валы с постели.

Используйте новые болты. Установите новую прокладку. Заверните две направляющие M6 x 70 в головку блока цилиндров, позиции болтов 13 и 14 в крышке головке блока цилиндров.

Направляющие используется во избежание смещения коромысел при установке крышки головки блока цилиндров.

Убедитесь, что коромысла расположены правильно и нижняя крышка распределительного вала аккуратно установлена на место. Снимите направляющие. Затяните болты в следующем порядке.

Впускной коллектор к головке блока цилиндров 10 Nm.

Насос охлаждающей жидкости.

Замените ремень. Двигатель в положении ВМТ поршня цилиндра № 1.

Затяните болты в следующем порядке:

1. 1-5 = затяните от руки.

2. 1-5 = 10 Нм.

3. 1-5 = Ослабьте на 360°

4. Установите насос с предварительным натяжением: Приложите момент 30 Нм по часовой стрелке, используя 10 мм шестигранное отверстие — A.

5. 2, 1, 5 = 10 Нм.

6. Прекратите прикладывать крутящий момент — A.

7. 3, 4, 5, 1, 2 = 12 Нм.

Свечи зажигания 22 Nm.

Топливный коллектор 7 Nm.

Датчик положения коленчатого вала/датчик частоты вращения 5 Nm.

Датчик положения распределительного вала 8 Nm.

Датчик температуры охлаждающей жидкости 8 Nm.

Кислородный датчик 55 Nm. Нанесите высокотемпературную смазку G 052 112 A3 на резьбу.

Высокотемпературная смазка не должна попадать в отверстия кислородного датчика.

Датчик детонации 20 Nm.

Датчик аварийного давления моторного масла 20 Nm.

Масляный фильтр 20 Nm.

_________________________________________________

Моменты затяжки (шасси)

Передняя ступица. Используйте новые гайки. Затяните моментом 50 Нм (колеса вывешены).

Опустите автомобиль на землю и доверните дополнительно на 45°.

У нас на автомобиле установлены ступицы версии 2.1. Не запрессовываются на прессе. Использовать специальный инструмент. Эти ступицы устанавливаются на автомобили с 2000 годов. У большинства автосервисов до сих пор нет необходимого инструмента. О чем писал в статье про автосервисы.

Ниже видео от компании SKF с инструментом и технологией по замене этих подшипников. Как уже говорил, она до сих пор не знакома абсолютному большинству сервисов РФ и, как оказалось, не только (подробности).

Задняя ступица 70 Nm+40°. Используйте новые гайки/болты.

Рулевое колесо 30 Nm+90°. Болты могут быть повторно использованы 4 раза. Убедитесь, чтобы они были промаркированы каждый раз.

Крепление рулевого механизма. Используйте новые болты.

Электрогидроусилитель рулевого управления = 50 Нм + 90°.

Электроусилитель рулевого управления = 50 Нм + 180°.

Наконечник рулевой тяги 20 Nm+90°. Используйте новые гайки/болты.

Тормозной диск к ступице Перед.4 Nm.

Суппорт к опоре Перед.30 Nm.

Суппорт/опора к ступице — спереди

Суппорт FS-III (PR № 1ZG) = 30 Нм.

Суппорт FN3 (PR № 1ZC) = 124 Нм.

Моменты затяжки резьбовых соединений skoda rapid

Внимание! Техцентр Бисмарк-Авто предлагает одну из самых низких цен в Москве на устранение повышенного расхода масла (масложора) на моторах 1,2, 1,4, 1,6, 1,8, 2,0 TSI, TFSI Фольксваген, Ауди, Шкода, СЕАТ:

1. Замена поршневой под ключ на поршни немецкой фирмы Kolbenschmidt (запчасти + работа) обойдется вам в 115 тыс. рублей, до объёма 2.0 включительно.

2. Модернизация поршневой группы под ключ с установкой немецких модернизированных поршней (работа + запчасти) стоит 103 тыс. руб.

Мы предлагаем два варианта решения традиционной для этих моторов проблемы повышенного расхода масла:

1. Замена поршневой с использованием модернизированных поршней немецкой фирмы Кольбеншмидт

2. Модернизация поршневой группы

Подробнее об устранении повышенного расхода масла путем модернизации поршневой группы на моторах 1,4, 1,8, 2,0 TSI, TFSI ранее уже высказывал свое авторитетное мнение журнал «За рулем» в своей статье — Масложор: почему моторы VAG подъедают масло

Мы смогли несколько изменить и модернизировать современную конструкцию поршневой группы моторов 1,2, 1,4, 1,6, 1,8, 2,0 TSI, TFSI, внедрив в неё надёжные усиленные поршневые кольца, подобные тем, основательным классическим поршневым кольцам, которые ставились когда-то на двигатели-миллионники Ауди и Фольксваген.

Благодаря технологиям, внедренным мастерами Бисмарк-Авто, на выходе на моторах 1,2, 1,4, 1,6, 1,8, 2,0 TSI, TFSI мы получили надежный, доработанный двигатель с ресурсом минимально в 250-300 тыс.км,

Помимо устранения повышенного расхода масла нам удалось добиться некоторого увеличения мощности и снижения расхода топлива за счет улучшения газового замка в поршневой группе, точнее — теперь, за счет модернизации поршневой группы, меньше газов прорывается в картер двигателя, благодаря чему увеличивается мощность и снижается расход топлива.

Более подробно мы рассматривали вопрос модернизации в нашей статье, ознакомиться с которой можно, перейдя по следующий ссылке — Устранение повышенного расхода масла, борьба с масложором на моторах 1,2, 1,4, 1,6, 1,8, 2,0 TSI, TFSI на а/м Ауди, Фольксваген, Шкода, СЕАТ. Причины, пути решения и способы устранения: замена поршневой, замена поршневых колец, ремонт и модернизация поршневой группы на моторах 1,2, 1,4, 1,6, 1,8, 2,0 TSI, TFSI.

В большей части сервисов за аналогичную услугу по ликвидации повышенного расхода масла запрашивают от 150 до 250 тысяч рублей. Почему наша цена ниже? Тому есть несколько причин :

1) Мы оптимизировали расходную часть нашего сервиса, наши текущие расходы минимальны.

2) У нас работают только серьезные специалисты по ремонту двигателей. Мы обошлись без менеджеров, кладовщиков и доставщиков, и вам не нужно оплачивать их зарплату.

3) Наша стратегия — охват рынка. Для нас в приоритете замена двух поршневых групп за 115, вместо одной за 230.

4) Мы используем новые поршни усовершенствованной конструкции Kolbenshmidt, работы производятся квалифицированным мастерами с техническим образованием.

Маслосъёмные кольца — причина масложора?

Среди множества сервисов и автомехаников давно существует широко распространённое мнение о том, что в съёме масла со стенок цилиндров участвуют только маслосъёмные кольца.

Увы, но это заблуждение.

Клиентов, обратившихся в сервис с так называемым масложором, в принудительном порядке заставляют менять форсунки для охлаждения днища поршня — на те форсунки, которые срабатывают на более высоком давлении, якобы прежние форсунки работают на холостом ходу и заливают маслом поршень изнутри, не давая маслу со стенок цилиндров проходить через отверстия в канавках маслосъёмных колец, якобы создаётся мистическое и загадочное «противодавление».

Однако, эти мастера-теоретики не учитывают множество факторов, таких как, например, многочасовое стояние автомобиля в пробках, когда двигатель работает практически на холостом ходу и поршни, после вмешательства этих горе-теоретиков, не получают должного охлаждения, что, в свою очередь, ведёт к плачевным последствиям и порой заканчивается разрушением поршней, или, так называемым «отпуском», т.е. потерей упругости поршневых колец.

Бытует мнение что маслосъёмное кольцо, и только оно одно, занимается съёмом масла со стенок цилиндров, ну что ж, вполне логично, ведь оно так и называется — маслосъёмное кольцо, хотя неплохо было бы знать, что оно занимается только предварительным съёмом масла, начисто это делает среднее поршневое кольцо, ведь это становится ясно, исходя из его конструкции.

Если специалист в сервисе, в который вы обратились с проблемой масложора, не может объяснить вам, как именно участвует среднее поршневое кольцо в процессе снятия масла, то это серьезный повод задуматься о компетенции мастера, в частности, и техцентра, в целом.

В нашем техцентре Бисмарк-Авто работают специалисты с профильным образованием, обучавшиеся в учебных заведениях при крупнейших автозаводах России, и получивших там серьёзные фундаментальные знания по устройству и ремонту автомобилей, чему есть подтверждающие документы — дипломы государственного образца, которые, в свою очередь, гарантируют системный подход к ремонту вашего автомобиля.

Посмотреть в деталях, как именно мы осуществляем ремонт двигателей Ауди, Фольксваген, Шкода и Порше, вы можете, пройдя по следующим ссылкам:

В этой статье мы рассмотрим порядок действий, строение и особенности замены поршневой группы на моторах 1.8, 2.0 TSI, TFSI, которые идут на автомобили VAG: Ауди, Фольксваген, Шкода, СЕАТ

Проблемы с повышенным расходом масла на моторах 1,2, 1,4, 1,6, 1,8, 2,0 TSI, TFSI на а/м Ауди, Фольксваген, Шкода, СЕАТ начались в начале 2000-х годов, и с тех пор только ленивый не рассуждал о том, каковы же причины масложора и как с ним бороться.

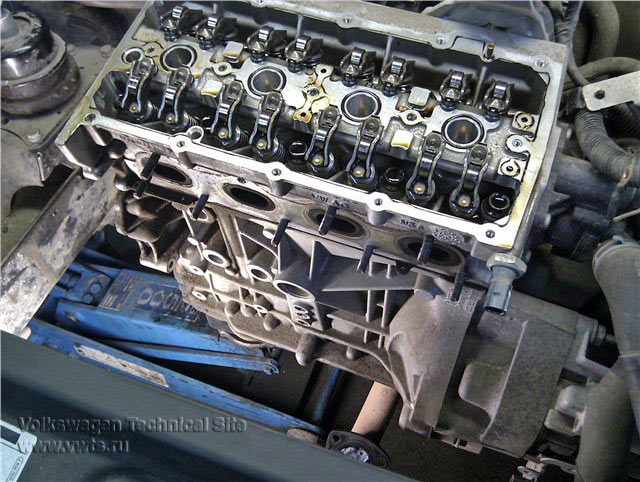

Фотоотчет Двигатель CFN (CFNA) 1,6 стук при холодном запуске VW Polo Sedan, Skoda Rapid, Fabia

Автомобиль Фольксваген Поло седан, пробег 30000км.

Двигатель 1.6 CFN

Жалоба клиента: стук при холодном запуске, подозрение на гидрокомпенсаторы.

Снимаем корпус воздушного фильтра.

Ослабляем болты крепления шкива насоса ОЖ.

Фиксируем натяжитель приводного ремня и снимаем ремень.

Снимаем натяжитель приводного ремня.

Ослабляем болты крепления генератора.

Легким ударом молотка сдвигаем втулки крепления генератора.

Снимаем генератор и размещаем его в левом подкрылке.

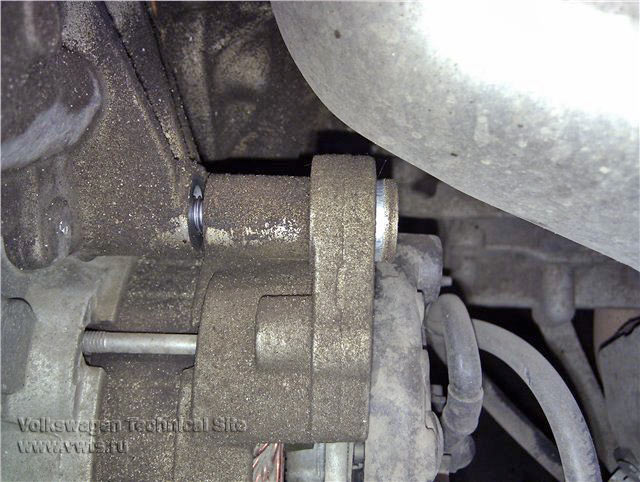

Снимаем шкив коленвала и откручиваем нижние болты крышки цепного механизма.

В свободное резьбовое отверстие вкручиваем болт крепления крышки. Закручивание этого болта приведет к отслоению крышки от блока цилиндров.

Снимаем клапан вентиляции картерных газов.

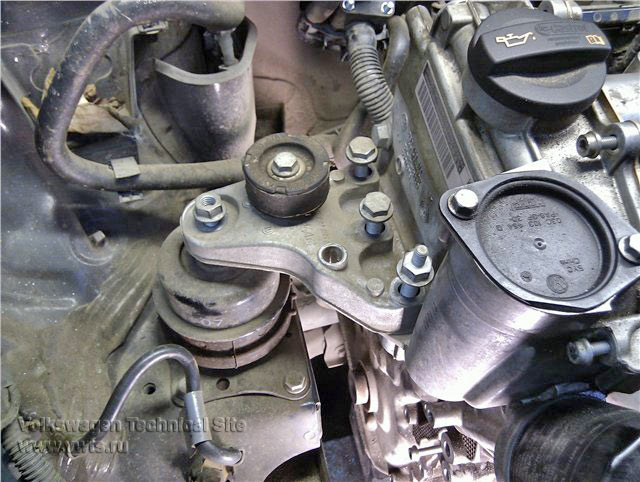

Откручиваем опору двигателя и верхние болты крепления крышки цепи ГРМ.

Снимаем крышку цепного привода.

Откручиваем болты крепления звездочек распредвалов, фиксируем натяжитель цепи.

Откручиваем болты крепления и снимаем постель распредвалов.

Проверяем гидрокомпенсаторы.

В данном случае я нашел пару продавленных.

Казалось бы, можно заменить гидрокомпенсаторы и приступать к сборке, но для данного двигателя есть смысл рыть дальше.

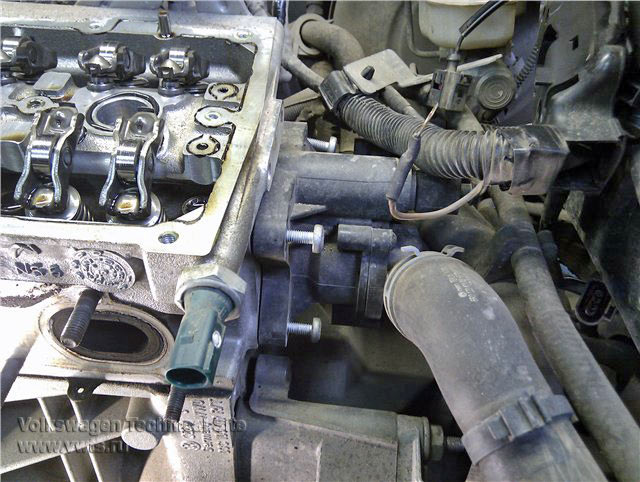

Снимаем верхний кислородный датчик.

Откручиваем гайки крепления выпускного коллектора и приемной трубы.

Снимаем коллектор со встроенным в него катализатором.

Откручиваем дроссель и болты крепления впускного коллектора.

Сливаем антифриз, сняв нижний патрубок радиатора.

Откручиваем :

корпус термостата,

болты крепления головки блока

Снимаем головку блока цилиндров.

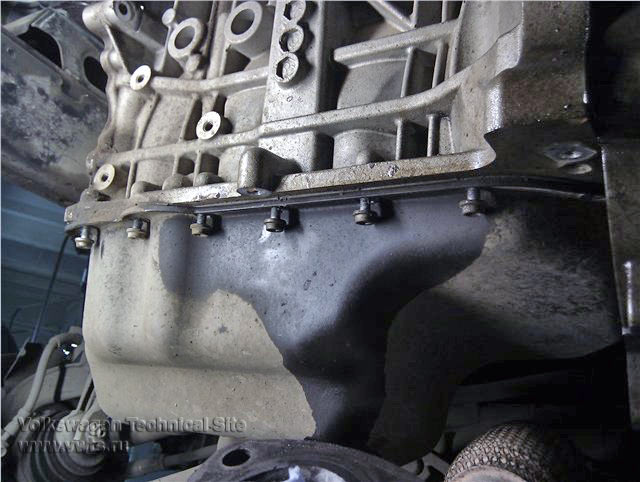

Откручиваем и снимаем поддон.

Половиним шатуны и достаем поршни из блока цилиндров.

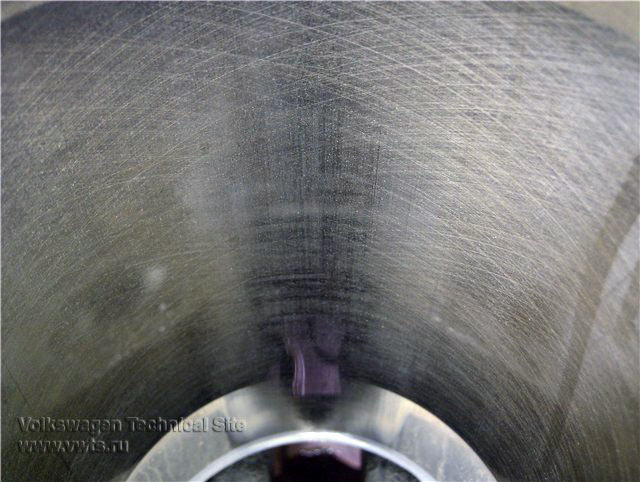

Обычно при пробеге 30 тысяч км на блоке цилиндров двигателя CFN отчетливо видны следы перекладки поршня.

На поршнях видны следы износа графитного покрытия.

И стуки при холодном запуске устраняются путем замены поршневой группы на ремонтную.

Но в данном случае поршни и цилиндры оказались с сильными, для своего пробега, задирами.

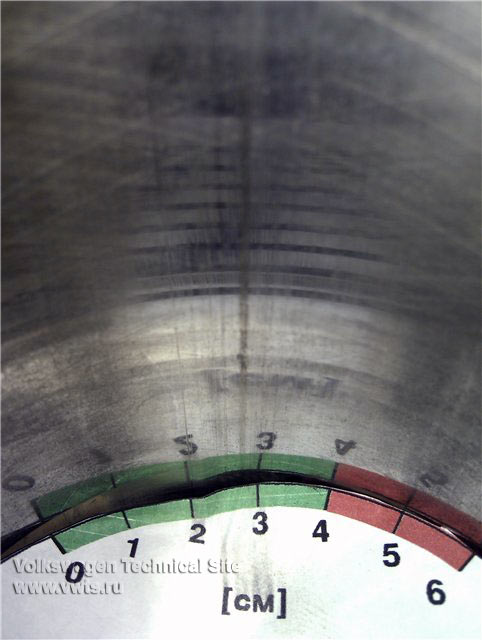

Выработка цилиндров составила 0.04 мм, что является нормой (по нормам VW)

Ширина задранной поверхности цилиндра составила 2 см, что тоже является нормой (по нормам VW)

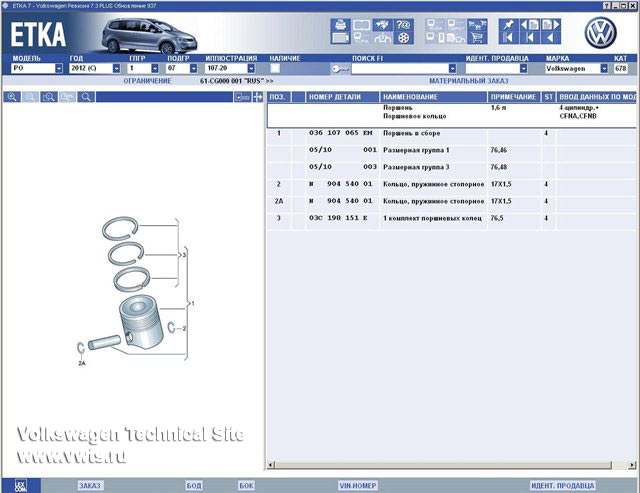

Ширина юбки поршня двигателя CFN приблизительно равна 4 см. Каким образом поршень может оставить задиры шириной больше 4 см остается только догадываться. Все мои намеки гарантийному отделу о замене блока не увенчались успехом. Заводские поршни 76.46 будут меняться на поршни 76.48.

P.S. В двигателях CFN при нормальном давлении масла, проверяемом перед каждой разборкой механическим манометром, присутствует масляное голодание.

Следы можно увидеть на шатунных вкладышах

На втулках шатунов

Для сравнения, такая выработка вкладышей характерна для моторов 1.4 TSI с пробегом за 80 тыс км. Для моторов CFN выработка шатунных вкладышей элемент нормы.

suslikrus

DoCaru

Просто заглянул

Petrovich_032

Просто заглянул

danmen

Я здесь живу

firesanek

Просто заглянул

Saulius

Оракул

Винты крепления крышки шатуна

q M7×0,75: 20 Н·м и довернуть на 1/4 оборота (90°)

q M8×1: 30 Н·м и довернуть на 1/4 оборота (90°)

q заменить

q смазать резьбу и привалочную плоскость

q для измерения радиального зазора затянуть соответствующим моментом, но не доворачивать

Винты крышек коренных подшипников:

1 - 50 Н·м и довернуть на 1/4 оборота (90°)

q для измерения радиального зазора затянуть только моментом 50 Н·м. Не доворачивать.

2 - Крышки коренных подшипников

q местами не менять (пометить)

q крышка подшипника 3 с канавками под упорные полукольца

q удерживающие выступы вкладышей, устанавливаемых в постели блока цилиндров / крышки подшипников, должны располагаться друг против друга

3 - Коленвал

q осевой люфт, новый двигатель: 0,07…0,24 мм

q Предел износа: 0,26 мм

радиальный зазор измерить с помощью измерительных полосок Plastigagе.

q новый: 0,03…0,05 мм

q Предел износа: 0,13 мм

q при измерении радиального зазора коленвал не проворачивать

Zheka2801

Просто заглянул

advert2

Постоянный участник

twin1987

Просто заглянул

twin1987

Просто заглянул

RusT1982

Участник

RusT1982

Участник

RusT1982

Участник

Винты крепления крышки шатуна

q M7×0,75: 20 Н·м и довернуть на 1/4 оборота (90°)

q M8×1: 30 Н·м и довернуть на 1/4 оборота (90°)

q заменить

q смазать резьбу и привалочную плоскость

q для измерения радиального зазора затянуть соответствующим моментом, но не доворачивать

Винты крышек коренных подшипников:

1 - 50 Н·м и довернуть на 1/4 оборота (90°)

q для измерения радиального зазора затянуть только моментом 50 Н·м. Не доворачивать.

2 - Крышки коренных подшипников

q местами не менять (пометить)

q крышка подшипника 3 с канавками под упорные полукольца

q удерживающие выступы вкладышей, устанавливаемых в постели блока цилиндров / крышки подшипников, должны располагаться друг против друга

3 - Коленвал

q осевой люфт, новый двигатель: 0,07…0,24 мм

q Предел износа: 0,26 мм

радиальный зазор измерить с помощью измерительных полосок Plastigagе.

q новый: 0,03…0,05 мм

q Предел износа: 0,13 мм

q при измерении радиального зазора коленвал не проворачивать

VladimirH

Просто заглянул

Привет всем знатокам и профессионалам .

Хочу обозначить суть проблемы))

Авто 2013 года, двигатель CFNA, пробег на момент написания поста 102000 км.

С ноября 2015 начал замечать стук при холодном запуске, но действуя по принципу "хороший стук" обязательно себя покажет, по сей день эксплуатирую авто. При этом буквально недавно данный звук усилился на столько, а главное с утра и в теплое время +15 и выше, что при пуске двигателя возникает ощущение, что стоишь рядом с советским трактором "Белорусь". Это послужило поводом для изучения проблемы в просторах интернета. По результатам, которого есть два пути решения, первый - промывка поршневой группы с помощью различных моющих добавок в бензин и др способов и второй - замена поршневой группы и др неисправных деталей у оф дилера по программе VAG.

Второй способ очень заманчив))) при этом понимая, что я пролечу мимо кучи, так как авто более 5 лет)))

Хочу посоветоваться, как поступить в данной ситуации и если вдруг, то как правильно все сделать с мин денежными вложениями)))

За ранее спасибо)))

AK_Maksimus

Просто заглянул

Вот болты после 3 протяжки. Половина и 50nm не выдержали

RusT1982

Участник

Leon-kazan

Просто заглянул

Столкнулся с этой же болезнью. Вроде бы.

Немного опишу. О проблеме не знал до настоящего времени. Масло заливал только у ОД (где авто покупал) и только оригинал из 1л-банок, но год назад сказали, что из-за подделок льют только из бочек (подозрительно, но куда деваться). Обычно где-то на 10-11 месяц на холодную двигатель начинал щелкать некоторое время. Я считал это признаком необходимости смены масла и менял не через год, а через 9-10 месяцев (пробег маленький). Через неделю после смены масла щелкания прекращались на 9-10 месяцев. Решил менять через 8 месяцев. Пару лет назад менял масло по акции у их дочерней конторы, которая специализируется на послегарантийных авто. Сработали не аккуратно, плюс залили масло из 4л-канистры всё без остатка - получилось выше максимума на 4 мм. Сообщил на след. день, так как за ними на месте уровень не проверял. Сказали, что так и надо для этого двигателя, но если хочу, то откачают. Откачал сам через отверстие масло-щупа. Поездил. Ничего настораживающего не заметил.

С тех пор щелкания на холодную не прекращаются и после смены масла. Прекращаются только после прогрева до

50 градусов.

При проведении любых работ присутствовал лично. Масло заливал только оригинал 5w40 всегда.

Перечитал весь форум. Мрачно.

Слушал звуки видеозаписей с форума. Не понятно. Грустно.

Недавно ездил к тому же ОД и предложил послушать звук (записал на телефон). Манагер отказался, "обрадовал" заменой поршневой за 100-150 тыс., обещал

скидку 5-7%, когда соберу деньги и обращусь лично к нему (дал номер телефона). Спросил его "а через некоторое время снова будет так же?" он ответил, что нет и всё будет хорошо. Обещал гарантию 2 года на двигатель. Подозрительно как-то.

Обратился через сайт к Фолксваген-Груп-Рус. Описал всё. Просил помощи в снижении стоимости вышеописанного ремонта, от которого я просто в шоке. Они приняли обращение. Через пару дней связались и сказали, что я забыл указать VIN и гос. номер. Отправил. Ответили, что передали ответственному мастеру для решения. Сказали ждать.

Сделал эксперимент. Заглушил двигатель через 2 секунды после запуска. Подождал секунд 15. Завёл. Щелкания возобновились, но гораздо тише и длились секунд 20-30 вместо 1-2 минут. Правда, на панели приборов секунды на 3-4 задержалась гореть лампа "ЕРС". Вероятно, ЭБУ не понял - "что это было".

Склоняюсь к мысли, что на лицо масляное голодание.

Вопрос 1. Как долго можно ездить с этими щелканиями. По ощущениям, ухудшений в работе нет, масло не ест, налёт в глушителе норме. Компрессию измерить нет знаний (на отечественных делал). Может подскажете, как это проще сделать на Поло? У ОД такую услугу не оказывают.

Вопрос 2. Философский "что делать?" Если не брать во внимание стоимость, то менять или не менять поршни вообще? Я так понимаю, что замена поршней проблему не решает, а только приближает кап.ремонт уже самого блока цилиндров?

Вопрос 3. Может быть для начала лучше сменить масло? На какое? В Сети читал много, но ничего конкретного. Или оставаться на оригинальном?

Вопрос 4. Имеет ли смысл провести промывку масляного контура двигателя? Чем? Ни разу не мыл. Склоняюсь к длительной промывке (на которой надо ездить 150-200 км) - ЛиквиМоли или Лавр. Наслышан, что рисковано и можно получить новые проблемки.

Моменты затяжки болтов в алюминий

Хотел написать только момент для динамометрического ключа, но без объяснения обозначения прочности болтов не получится. Тогда начну с прочности:

На крепеже указывают класс прочности — два числа разделённых точкой: 3.6, 4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 9.8, 10.9, 12.9. Первое число обозначает предел прочности материала на разрыв, выраженный в тоннах на квадратный сантиметр сечения. На пример диаметр сечения резьбы болта М10 — 8.5мм (наружный диаметр резьбы 10мм вычитаем из него глубину резьбы 1.5мм, глубина резьбы соответствует шагу резьбы — теоретически), соответственно площадь 0.5675 см2,

при маркировке 12.9 прочность на разрыв 0.5675*12=6.81 тонн. Цифра после точки это соотношение предела текучести к пределу прочности, выраженное в десятых долях, это соответствует максимальной рабочей нагрузке. Рекомендуемая нагрузка составляет 0.6-0.7 от предела текучести. Считаем дальше: (болт М10-12.9) предел текучести 6.81*0.9=6.129 т., а рекомендованная рабочая нагрузка не должна превышать 6.129*0.7=4.2903 т. То есть на этот болт можно повесить груз весом не более 4290кг. ;)))

Переходим к моменту затяжки резьбовых соединений: Есть универсальный метод для креплений общего назначения определяется по размеру ключа:

Момент затяжки в зависимости от класса прочности крепежа:

1кгс.м приблизительно равен 10Н.м. Точнее: 1 килограмм-сила-метр [кгс·м] = 9,80664999999931 ньютон-метр [Н·м], то есть для перевода КГс -> Нм надо КГс*9.814, для перевода Нм -> КГс надо Нм*0.1019 (исправлено, спасибо — serega-kadei)

При отсутствии динамометрического ключа, можно воспользоваться безменом, безмен закрепляем на конце ключа и тянем его строго перпендикулярно! Но для определения точного момента нам нужна следующая формула: А/В=С, где А-требуемый момент затяжки, В-длинна от центра резьбы до центра крепления безмена в метрах, С-показания безмена при котором будет обеспечен требуемый момент.

Считаем для болта М10х1.5 12.9 7.9кгс.м, длина ключа от центра резьбы до крепления безмена 22см: 7.9/0.22=35.9(кг)-показания безмена.

Для примера фото от MadCat-OdessaUA

Сейчас почти у всех есть смартфоны и для них есть много программ где есть таблицы с рекомендуемыми значениями. На пример я использую программу MechTab в ней много нужных мне табличных данных, но если нужна только таблица по моменту затяжки лучше поискать другие программы.

Всем удачи!

Запись редактирую и дополняю.

Смотрите также

Комментарии 39

моментом, который в книжке указан.

В том то и дело. Много случаев, что с нашим моментом в 12-14 Нм срывают резьбы алюминиевые в голове.

Я лично затягивал от руки на чуйку. Так как с 13Нм моментом очень уж после упора проворачивает на большой градус. Для М6 страшновато. С первой затяжкой на заводе еще выдержит, а при повторном лотерея.

Быть не может, очепятка видимо. Вырвет к бубеням, хоть материал из титана.

14Нм(считай 14Кг) тянем ГБЦ на Газелях, Вазах.

Там болт М12х1.25, еще постараться надо затянуть.

Волга ЗМЗ-402 9-10 Кг, блок аллюминий.

Болт М6 простым ключиком тянем или маленькой трещеткой с головкой. На кой там — динамометр.

Хорошая статья, но есть пару нюансов первый это ответная часть куда вкручивается тело болта, ее характеристики, второе что если ответная часть из мягкого металла то при многократном откручивании закручивании с нужным моментом резьба все равно страдает имхо. И лучше использовать шпильки вместо болтов)

Таки и шо мы имели сказать?

Безмен — это весы, а динамометр — прибор для измерения силы. Есть у нас на работе таблица стандартных моментов затяжки, там прописаны отдельно моменты для сухой резьбы, смазанной, для меди, латуни, самоконтрящихся гаек, но эти моменты не действуют для аммортизаторов, различных фланцев, фланцев с прокладками и т.п., там моменты прописаны в мануале отдельно для каждого случая, к тому же сюда ещё стоит добавить болты А2/А4-70 и А4-80. Так что на вопрос «а как мне затянуть эту фигню» могу только посоветовать прочитать мануал так как болт может быть 10.9, но вкручиваться в силумин, соответственно стандартный момент тут не проканает, ну или как раньше часто допускали ошибку при переборке карбюратора, когда стягивали половинки с применением богатырской силушки, из-за чего лапки на корпусе деформировались, что приводило к подсосу лишнего воздуха.

Вопрос. На Рио 2 в мануале для затяжки шеек распредвала указано 12-14 Нм. Болт М6 класс 10. 14Нм для сталь-сталь. А они вкручиваются в алюминий. Много случаев, что слизывают резьбу в алюминии. Каким правильным и безопасным моментом в этом случае затягивать? Сам лично провернул болт на успокоителе, не было инфы, и тянул 13нм, но нам указан 8 класс. Тут я сам сглупил, на класс болта не посмотрел.

Ну так как будем тянуть мотор на субару R2 ЕN07Е?

Момент затяжки – это усилие, которое прикладывается к резьбовому соединению при его завинчивании. Если закрутить крепеж с меньшим усилием, чем это необходимо, то, под воздействием вибраций, резьбовое соединение может раскрутиться, не обеспечивая нужную герметичность между скрепляемыми деталями, что может привести к тяжелым последствиям. Наоборот, если приложить к метизу большее усилие, чем требуется, произойдет разрушение резьбового соединения или скрепляемых деталей, например, может произойти срыв резьбы или появление трещин в деталях.

Для каждого размера и класса прочности резьбового соединения указаны определенные моменты затяжки. Все значения занесены в специальную таблицу усилий для затяжки динамометрическим ключом. Обычно, класс прочности болта указывается на его головке.

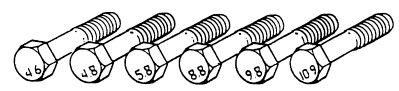

Классы прочности для метрических болтов

Класс прочности указывается цифрами на головке.

Классы прочности для дюймовых болтов

Информация о прочности выполнена в виде насечек на головке.

Ниже приведены моменты затяжки резьбы на наиболее ответсвенных узлах, детялях и соединениях. Таблица поделена на основные разделы: двигатель, подвеска, тормоза и т.д.

Универсальные величины моментов затяжки, исходя из размеров крепежа

Как затягивать

Если детали крепления установлены в определенном порядке, отпускайте и затягивайтеe их в определенной последовательности для предотвращения перекоса детали. Там, где эта последовательность имеет значение, она будет показана.

Если особенный порядок болтов не важен, руководствуйтесь следующим правилом, чтобы предотвратить перекос:

Сначала установите болты или гайки и закрутите их пальцами. Затем, затяните каждую из них на один полный оборот крест-накрест или по диагонали. Затем, возвратитесь к первой детали, и в той же последовательности затяните их все еще на полоборота. В заключение затягивайте каждую из них по четверть оборота до тех пор, пока каждая деталь крепления не будет затянута требуемым моментом. Для ослабления и снятия деталей крепления выполните эту процедуру в обратном порядке.

Для фиксации резьбы, если это необходимо, используют специальные составы (анаэробные фиксаторы) для резьбовых соединений.

Чем фиксируют резьбовые соединения

1 Гровер. Это пружинная разрезная шайба, используемая в качестве контрящего элемента. Гроверы нельзя применять на деформируемых материалах вроде алюминия и его сплавов, а также на меди или бронзе.

2 Полимерная вставка. В специальную канавку вставлена втулка, деформируемая при навертывании гайки на резьбу. После затягивания полимерная вставка увеличивает трение, препятствуя возможному ослаблению соединения от тряски. Недостатком подобного крепежа является ограниченное количество операций сборки/разборки.

3 Отгибная шайба. Подобные шайбы обычно изготавливают из мягкой стали и снабжают лапками. Одну из лапок отгибают на грань гайки, которую необходимо зафиксировать от отвертывания, а другую фиксируют по возможности на стягиваемой детали. Понятно, что такие детали относятся к одноразовым.

5 Шплинт. Металлический стерженек вставляют в сквозное отверстие и загибают его концы. Пока шплинт на месте, гайка не открутится. Понятно, что применять шплинты можно только со специальными гайками и болтами, имеющими отверстие. Кроме того, они не помогут зафиксировать болт или шпильку в теле детали.

417 двигатель моменты затяжки

Совершенно с Вами согласен. Когда УАЗ предъявил претензии к нам (УМЗ) претензии по течи через прокладку головки блока цилиндров, то мы увеличили момент затяжки до 11 -13 кгс*м и претензии прекратились. ВАЗ на двигателях 2108 предварительно протягивает головку моментом 6-8 кгс*м, затем доварачивает болты на 90 градусов и еще раз на 90 градусов. Но там блок цугунный. А на УАЗовском двигателе больше 13 кгс*м опасно, шпильки можно вытянуть.

Не знаю — не знаю. Я по советам «знатоков» тоже тянул когда-то голову с усилием больше, чем в книжке. В результате при капремонте этой весной когда выкрушивал одну из шпилек — вывернул ее с мясом и пришлось ставить футорку. И, что еще интереснее, когда на призме проверяли головку блока на плоскостность, был виден изгиб примерно 0.3 мм.

Отсюда два вывода: 1. Тянуть сильно — это губить блок цилиндров. 2. Тянуть сильно — гнуть головку блока.

Поэтому тянуть надо как в книжке. Если голова и так кривая, то прокладку все равно пробьет, тут сила прикручивания не поможет.

Не знаю — не знаю. Я по советам «знатоков» тоже тянул когда-то голову с усилием больше, чем в книжке. В результате при капремонте этой весной когда выкрушивал одну из шпилек — вывернул ее с мясом и пришлось ставить футорку. И, что еще интереснее, когда на призме проверяли головку блока на плоскостность, был виден изгиб примерно 0.3 мм.

Отсюда два вывода: 1. Тянуть сильно — это губить блок цилиндров. 2. Тянуть сильно — гнуть головку блока.

Поэтому тянуть надо как в книжке. Если голова и так кривая, то прокладку все равно пробьет, тут сила прикручивания не поможет. Больше, это сколько? Если тянуть 11 кгс*м, то не вырвешь.

Больше, это сколько? Если тянуть 11 кгс*м, то не вырвешь.

Не вырвешь. Но есть вероятность, что потом не открутишь. А плоскость поплывет точно.

Технические характеристики УМЗ 417 2,45 л/92 л. с.

Конструкторы использовали в двигателе 417 частично разработки ЗМЗ 402, дополнив их новыми решениями. Прежней осталась рядная схема расположения 4 цилиндров и нижний распредвал газораспределительного механизма, алюминиевый блок в смоляной пропитке и крайне неудобный в эксплуатации узел заднего сальника коленвала.

Механический тюнинг следующих версий семейства моторов 417 производителя УМЗ позволил увеличить мощность до 98 л. с. (4175.10 и 4178.10-52), адаптировать под диафрагменное и рычажное сцепление.

В нижней таблице собраны технические характеристики силового привода УМЗ 417:

| Изготовитель | УМЗ |

| Марка ДВС | 417 |

| Годы производства | 1989 – … |

| Объем | 2445 см3 (2,45 л) |

| Мощность | 67,67 кВт (92 л. с.) |

| Момент крутящий | 172 Нм (на 2200 об/мин) |

| Вес | 166 кг |

| Степень сжатия | 7 |

| Питание | карбюратор |

| Тип мотора | рядный бензиновый |

| Зажигание | трамблер |

| Число цилиндров | 4 |

| Местонахождение первого цилиндра | ТВЕ |

| Число клапанов на каждом цилиндре | 2 |

| Материал ГБЦ | сплав алюминиевый |

| Впускной коллектор | дюралевый |

| Выпускной коллектор | литой чугунный |

| Распредвал | оригинальный профиль кулачков |

| Материал блока цилиндров | алюминиевый сплав |

| Диаметр цилиндра | 92 мм |

| Поршни | оригинальные |

| Коленвал | чугунный |

| Ход поршня | 92 мм |

| Горючее | А-76 |

| Нормативы экологии | Евро-0/1 |

| Расход топлива | трасса – 8,4 л/100 км смешанный цикл 10,6 л/100 км |

город – 14,5 л/100 км

головка цилиндров – три стадии 40 Нм, 120 Нм + 90°

В свою очередь, конструкция мотора 417 стала базовым решением для следующих версий УМЗ 420 (не пошел в серию) и УМЗ 421.

Перечень компонентов системы управления впрыском топлива и зажиганием

| № п/п | Наименование | Обозначение | Изготовитель |

| 1. | Форсунка | 0288150560 или ZMZ 9261 DEKA ID | Ф. Бош Ф. Сименс |

| 2. | Регулятор холостого хода | РХХ 60. или .9Е2.573000 РХХ 60 | РФ РФ |

| 3. | Датчик положения дроссельной заслонки | 0.280122001 или 406.1130000-01 | Ф. Бош РФ |

| 4. | Датчик абсолютного давления | АТРТ SNSR-0239 или А2С5325796 | Ф. Сименс РФ |

| 5. | Датчик фазы | 406.3847050-01 СМВ 2.030-00 или |

Приложение 2

Разделы инструкции

- Audi

- BMW

- Chevrolet

- Citroen

- Daewoo

- Datsun

- Ford

- Honda

- Hyundai

- Infiniti

- Isuzu

- Jeep

- Kia

- Land Rover

- Lexus

- Mazda

- Mercedes-Benz

- Mitsubishi

- Nissan

- Opel

- Peugeot

- Renault

- Saab

- Skoda

- Subaru

- Suzuki

- Toyota

- Volkswagen

- Volvo

- АЗЛК

- ВАЗ

- ГАЗ

- Иж

- УАЗ

Затяжка гбц умз 417

Порядок затяжки головки блока (гбц)

Порядок и моменты затяжки болтов головки блока цилиндров на ВАЗ.

Данный порядок нужен для того чтобы правильно состыковать головку блока и блок цилиндров. Чтобы не было перекосов и лишнего напряжения металла.

Схема и порядок затяжки головки блока цилиндров на ВАЗ 2101 — 07 (классика)

Затяжка болтов ГБЦ проводится в два захода.

Первый заход: болты 1 — 10 затягиваются моментом 3,5 — 4,1 кгс*м.

Второй заход: эти же болты, но затяжка моментом 10,5 — 11,5 кгс*м

Последним затягивается болт 11, моментом 3,5 — 4,0 кгс*м.

Порядок затяжки головки блока ВАЗ 2108 — 09, Samara.

Порядок затяжки аналогичен классике, также начинается из центра.

Но проводится в 4 приёма.

1. Болты затягиваются моментом 2,0 кгс*м

2. Затягиваются моментом 7,5 — 8,5 кгс*м

3. Болты доворачиваются на 90 градусов.

4. Ещё раз доворачиваются на 90 градусов.

Порядок затяжки головки блока 16-ти клапанных двигателей ВАЗ.

Аналогично всем остальным, из центра.

1 приём — 2,0 кгс*м

2 приём — довернуть болты на 90 градусов

3 приём — ещё раз довернуть болты на 90 градусов.

Внимание! На 16-ти клапанных моторах разрешается повторное использование болтов крепления ГБЦ, НО если их длинна без головки НЕ превышает 95 мм. Если длинна болта более 95 мм его нужно заменить.

Замер длинны производится с шайбой.

Для работы необходимо использовать динамометрический ключ

Стоимость его от 600 рублей, более профессиональные от 1300 и более.

P.S.: Скоро появится новый автомобиль от АвтоВАЗа — Лада XRAY. И скорее всего комплектовать его будут уже другими двигателями. Например, от Рено или Ниссан.

Обзор неисправностей и способы их ремонта

Морально устаревший мотор УМЗ 417 не гнет клапана, но доставляет несколько других неприятностей:

| Расход масла | максимум 0,6 л/1000 км |

| Какое масло лить в двигатель по вязкости | 5W30, 5W40, 0W30, 0W40 |

| Какое масло лучше для двигателя по производителю | Liqui Moly, ЛукОйл, Роснефть |

| Масло для УМЗ 417 по составу | зимой синтетика, летом полусинтетика, минеральное |

| Объем масла моторного | 6 л |

| Температура рабочая | 90° |

| Ресурс ДВС | заявленный 150000 км |

| Регулировка клапанов | регулировочные винты |

| Система охлаждения | принудительная, антифриз |

| Объем ОЖ | 10,7 л |

| Помпа | с пластиковой крыльчаткой |

| Свечи на УМЗ 417 | BCPR6ES от NGK или отечественные АУ17ДВРМ |

| Зазор свечи | 0,8 мм |

| Привод ГРМ | зубчатым колесом |

| Порядок работы цилиндров | 1-3-4-2 |

| Воздушный фильтр | Nitto, Knecht, Fram, WIX, Hengst |

| Масляный фильтр | с обратным клапаном |

| Маховик | универсальный под сальник АДС, рычажное и лепестковое сцепление |

| Болты крепления маховика | М12х1,25 мм, длина 26 мм |

| Маслосъемные колпачки | производитель Goetze, впускные светлые |

| Компрессия | от 13 бар, разница в соседних цилиндрах максимум 1 бар |

| Обороты ХХ | 750 – 800 мин-1 |

| Усилие затягивания резьбовых соединений | свеча – 31 – 39 Нм |

Динамометрический ключ своими руками

Динамометрические ключи, особенно те разновидности, которыми удобно пользоваться, стоят весьма дорого, поэтому многих автомобилистов интересует, как сделать такое устройство из подручных средств с минимальными затратами. Понимая принцип работы динамоключа, можно сделать его из обычного рожкового или накидного ключа, безмена на 20 кг и трубы длиной 0,5 м. Труба должна быть металлической и такого диаметра, чтобы в ней легко помещалась рукоятка ключа. Проделав отверстия в трубе, закрепляют весы под углом 90 градусов к трубе. Изготовленный из указанных деталей динамо-ключ позволяет затягивать болты, гайки с моментом не более 100 Нм. Однако точность этого прибора оставляет желать лучшего.

Оплата через Яндекс Кассу

После выбора оплаты через Яндекс запустится платежная система Яндекс Касса, где требуется выбрать удобный способ оплаты (банковская карта, QIWI, аккаунт Яндекс Деньги и т.д.)

После указания платежных реквизитов и подтверждения платежа, произойдет оплата товара.

Если у Вас банковская карта в валюте, которая отличается от рубля, то списание денег с карты произойдет по курсу Центрального банка России на момент совершения покупки.

Данный способ оплаты оптимально подойдет для жителей России, Казахстана и Беларуси.

Официальный сайт платежной системы Яндекс Касса https://kassa.yandex.ru

Технические характеристики

Как говорилось ранее, двигатель 417 на УАЗ от Ульяновского моторного завода был практически одинаковым с ЗМЗ 402. Если быть точнее, основная конструкция была скопирована, а УМЗ лишь внёс некоторые косметические поправки.

Для улучшения работы на УАЗах и адаптации мотора были переделаны — маховик, система выпуска и выпускные клапана. На этом оптимизация и модернизация двигателя закончилась.

Рассмотрим, основные технические характеристики 417 двигатель УАЗ:

| Наименование | Показатель |

| Производитель | УМЗ |

| Объем | 2,5 литра (2445 см куб) |

| Количество цилиндров | 4 |

| Количество клапанов | 8 |

| Тип ДВС | Бензиновый |

| Система впрыска | Карбюратор |

| Мощность | 92 л.с. |

| Расход топлива | 10,6 л/100 км |

| Диаметр цилиндра | 92 мм |

| Порядок работы цилиндров | 1-3-4-2 |

| Эконорма | Евро-4 |

Кроме оригинального мотора, мир увидел несколько модификаций:

- УМЗ 417.10 — основной мотор, степень сжатия 7 под 76 бензин. Мощность 92 л.с. Соответствие экологическим требования Евро-1. Предназначен для автомобилей УАЗ.

- УМЗ 4175.10 — аналог УМЗ 417.10. Степень сжатия 8.2 под 92 бензин. Мощность 98 л.с. Используется на автомобилях Газель.

- УМЗ 4178.10 — аналог УМЗ 417.10, коллектор под двухкамерный карбюратор. Используется на автомобилях УАЗ.

- УМЗ 4178.10-10 — аналог УМЗ 4178.10, ГБЦ от УМЗ-421 с увеличенными выпускными клапанами до 39мм. Используется сальник вместо набивки. Помпа на блоке. Мотор применяется на автомобилях УАЗ.

Неисправности и ремонт

Основные неисправности 417-го ДВС, точно такие же, как и у ЗМЗ-го 402. Рассмотрим, с какими основными проблемами придётся столкнуться автолюбителям в процессе эксплуатации УМЗ-го силового агрегата:

- Основной проблемой становится — сальниковая набивка, которая установлена вместо заднего сальника коленчатого вала. Зачастую, из-под детали начинается течь, из-за размягчения изделия.

- Недоработанная конструкция впрыска делает неравномерный впрыск топлива, из-за этого зачастую пропадают холостые обороты, и появляется вибрация.

- Частая регулировка клапанного механизма. Если не проводить процесс вовремя, а именно спустя 15 000 км пробега, то появляется металлический стук в моторе.

- Вечные проблемы с термостатом и перегрев. Эту проблему моно решить двумя способами. Во-первых, установить качественное изделие импортного производства. Второй способ, вывести термостат наружу с блока и установить от ВАЗа «Классики».

1NZ-FE, 2NZ-FE

Снимите крышки коренных подшипников и проверьте радиальные масляные зазоры,

а) Равномерно ослабьте и отверните болты крышек коренных подшипников за несколько проходов в показанной на рисунке последовательности.

б) Покачивая вывернутые болты в отверстиях крышек коренных подшипников, снимите крышки вместе с нижними вкладышами и нижними упорными полукольцами (последние установлены только в зоне коренного подшипника №3).

Примечание: — Держите крышки коренных подшипников вместе с нижними вкладышами. — Расположите крышки коренных подшипников и упорные полукольца в порядке сборки.

в) Поднимите коленчатый вал. Примечание: оставьте верхние вкладыши подшипников и верхние упорные полукольца в блоке цилиндров.

г) Очистите каждую коренную шейку и вкладыши

д) Проверьте поверхность каждой коренной шейки и вкладышей на наличие точечной коррозии и царапин.

Если шейка или вкладыш повреждены, замените вкладыши. При необходимости перешлифуйте или замените коленчатый вал.

е) Уложите коленчатый вал в блок цилиндров

ж) Положите пластиковый калибр для измерения зазоров в подшипниках скольжения на каждую коренную шейку.

з) Установите крышки коренных подшипников и затяните болты в указанной на рисунке последовательности. Момент затяжки: 1 этап 22 Нм ; 2 этап довернуть на 90°

Примечание: не вращайте коленчатый вал.

и) Снимите крышки коренных подшипников.

к) Измерьте максимальную ширину сплющенной калибровочной проволоки, определив по ней величину радиального зазора.

Зазор коренного подшипника: — номинальный 0,010 — 0,023 мм — максимальный 0,070 мм

Если зазор больше максимального, замените подшипники. Если необходимо, перешлифуйте или замените коленчатый вал.

Примечание: при замене вкладышей номинального размера необходимо использовать вкладыш той же размерной группы, что и размерная группа постели коренного подшипника блока цилиндров.

Если номер размерной группы вкладыша невозможно определить, выберите нужную размерную группу вкладышей по таблице путем складывания числа размерной группы постели под вкладыш блока цилиндров с числом размерной группы соответствующей шейки коленчатого вала.

Существуют четыре стандартные размерные группы вкладышей, обозначенные : «1», «2», «3» и «4».

Порядок затяжки гбц уаз 417

Порядок затяжки головки блока (гбц)

Порядок и моменты затяжки болтов головки блока цилиндров на ВАЗ.

Данный порядок нужен для того чтобы правильно состыковать головку блока и блок цилиндров. Чтобы не было перекосов и лишнего напряжения металла.

Схема и порядок затяжки головки блока цилиндров на ВАЗ 2101 — 07 (классика)

Затяжка болтов ГБЦ проводится в два захода.

Первый заход: болты 1 — 10 затягиваются моментом 3,5 — 4,1 кгс*м.

Второй заход: эти же болты, но затяжка моментом 10,5 — 11,5 кгс*м

Последним затягивается болт 11, моментом 3,5 — 4,0 кгс*м.

Порядок затяжки головки блока ВАЗ 2108 — 09, Samara.

Порядок затяжки аналогичен классике, также начинается из центра.

Проблемы при оплате банковскими картами

Иногда при оплате банковскими картами Visa / MasterCard могут возникать трудности. Самые распространенные из них:

- На карте стоит ограничение на оплату покупок в интернет

- Пластиковая карта не предназначена для совершения платежей в интернет.

- Пластиковая карта не активирована для совершения платежей в интернет.

- Недостаточно средств на пластиковой карте.

Для того что бы решить эти проблемы необходимо позвонить или написать в техническую поддержку банка в котором Вы обслуживаетесь. Специалисты банка помогут их решить и совершить оплату.

Вот, в принципе, и все. Весь процесс оплаты книги в формате PDF по ремонту автомобиля на нашем сайте занимает 1-2 минуты.

Момент затяжки ГБЦ 417 двигатель УАЗ

Обратите внимание на достаточно серьезный и очень значимый по важности момент из области обслуживания механизма машины в целом и ее узлов в отдельности. Если уверенности в исправности фрагментов, соединений, узлов двигателя, то нет возможности чувствовать себя на дороге в состоянии полной защиты от разных ситуаций.

Не только собственная жизнь, а даже уровень состояния безопасности многих других людей, которым пришлось находиться на дороге в одно время с вами, является залогом качества наладки автомобиля. Головка блока цилиндра в этом случае может называться главной деталью в двигателе.

Читайте также: