Намагниченность изолированных стыков норма в теслах

Добавил пользователь Алексей Ф. Обновлено: 04.10.2024

Намагниченность изолированных стыков норма в теслах

В последние годы на сети железных дорог ОАО «РЖД» широко применяются изолирующие стыки с композитными накладками производства «АпАТэК». Применение этих накладок решило ряд путейских проблем, в частности по прочности, усталости и износу, но взамен создало новую проблему – повышенную намагниченность изолированного стыка до уровня, при котором между торцами рельсов образуются электропроводящие «мостики» из металлической стружки, что приводит к сбою в работе СЦБ и АЛС и возникновению ложной занятости.

Как правило, наиболее частое возникновение ложной занятости наблюдается на отдельных участках пути с большой грузонапряженностью и малым радиусом кривой, где интенсивность износа рельсов и колес высока. Помимо периодических сбоев в работе СЦБ, нарушения графика движения поездов, это обусловливает и дополнительные расходы на текущее содержание, связанные с постоянными переборками и удалением металлической стружки из стыков с композитными накладками.

На сегодняшний день до сих пор не выявлены причины высокой намагниченности в изолирующих стыках. Также как и не разработаны методы и устройства, которые бы стабильно устраняли намагниченность изостыков с композитными накладками. При этом, многолетние наблюдения и исследования намагниченности изостыков позволили выявить безопасный уровень, при котором отсутствует налипание стружки или её количество не вызывает закорачивания изостыков [1] (безопасным уровнем намагниченности изолирующего стыка считается 10 мТл и менее [2]).

В данный момент методы борьбы с намагниченностью изостыков можно разделить на три основных группы:

- снижение магнитного поля шунтированием (пассивный метод);

- размагничивание или управление величиной магнитного поля (активный метод);

- создание искусственного барьера от замыкания стружкой.

Суть пассивного метода заключается в том, чтобы заполнить воздушный зазор в стыке магнитопроводящим материалом, так сказать, снизить магнитное сопротивление. Примеры использования пассивного метода – это установка в изостык прокладки стыковой композиционной ПСК-65, магнитошунтирующей изоляции КМШИ-65, металлополимерных или металлокомпозитных боковых накладок. У пассивного метода есть один основной недостаток – величина снижения магнитного поля зависит от магнитных свойств материала и объемного содержания магнитопроводящего материала в зоне стыка рельсов. И фактически величина снижения не зависит от начальной намагниченности изостыка.

В активном методе, как правило, используют очень сложные и дорогие магнитные системы. При использовании магнитных систем магнитное поле в изостыке перераспределяется путем наложения внешнего магнитного поля на поле изостыка. С помощью магнитной системы можно управлять величиной наложенного магнитного поля, достигая нормируемой величины намагниченности или полного размагничивания изостыка, вне зависимости от того, какая изначально была намагниченность изостыка и как она будет изменяться в дальнейшем. Или, другой способ – изостык подвергается воздействию затухающего знакопеременного магнитного поля, которое полностью размагничивает изостык. В качестве демагнитизатора на ЖД, например, используют электробалластеры, установленные на спецвагонах. Один из недостатков – как правило, для магнитных систем необходимо внешнее электропитание, процесс достаточно энергоёмкий и такие магнитные системы используются единоразово, т.е. они не постоянно стоят в пути и не могут самостоятельно отслеживать изменение магнитного поля.

Самый простой способ – создание искусственного барьера от замыкания стружки, не требующий высоких затрат на реализацию. Известно одно серийное решение – стыковая прокладка с фартуком, которая «обволакивает» торец рельса. На стадии опытного образца – ряд постоянных магнитов, установленных перед изостыком и улавливающие стружку. И, наконец, на сети ЖД используют такие способы, как покраска торцов рельсов в стыке.

После проведения ряда исследований для решения проблемы намагниченности изостыков специалистами ООО «НТЦ Информационные Технологии» с использованием принципа активного метода были разработаны шунт размагничивающий изолирующих стыков ШРИС-65 и индикатор контроля намагниченности изостыков, не имеющие аналогов как в России, так и за рубежом (рис. 1).

Рис. 1. Общий вид установленного под стык шунта размагничивающего

и индикатора ИКН на головке рельсов

Шунт размагничивающий представляет собой магнитную систему, состоящую из ферромагнитного сердечника, содержащего мощные постоянные магниты, установленные определенным образом (рис. 2). Полюсные наконечники сердечника, контактирующие с подошвами рельсов, изолированы от последних магнитодиэлектрическими прокладками, снижающими магнитное сопротивление между подошвой рельсов и полюсным наконечником сердечника. Для защиты элементов магнитной системы шунта от воздействия внешней среды и обеспечения электрических параметров (сопротивления) корпус шунта выполнен герметичным из диэлектрического полимерного материала.

Рис. 2. Устройство шунта размагничивающего

При разработке конструктивные параметры устройства определялись, в основном, габаритами шпального ящика в месте расположения изолирующего рельсового стыка с учетом возможной несимметрии расположения стыкового зазора относительно ближайших шпал, а ширина устройства ограничена габаритами подошвы рельса. Крепление шунта к подошве рельсов производится посредством пружинных элементов (скоб), контактирующих с шунтом через опорную пластину, что позволяет монтировать и демонтировать шунт без разборки изостыка (рис. 3).

1, 2 – направление перемещений скобы

Рис. 3. Установка шунта размагничивающего под стык

Благодаря постоянным магнитам, расположенным определенным образом в магнитной системе, шунт образует в стыке магнитное поле обратной полярности, которое при взаимодействии с магнитным полем изостыка в сумме обеспечивают намагниченность в стыке в пределах нормы (рис. 4). Мощность магнитов подобрана так, чтобы в зоне подошвы рельсов индукция магнитного поля также не превышала безопасного уровня по абсолютной величине, хотя направление поля в головке и подошве рельса при этом могут быть противоположными (рис. 4, б).

а)

б)

Рис. 4. Направления магнитных полей шунта размагничивающего и изостыка

до взаимодействия (а) и после (б)

Для определения уровня намагниченности и направленности магнитного поля при установке шунта размагничивающего для изолирующих стыков используется Индикатор контроля намагниченности ИКН, который также представляет собой магнитную систему (рис. 5). Над магнитной стрелкой и картушкой индикатора располагается магнитопровод, который сориентирован вдоль зазора стыка. Картушка имеет шкалу для определения степени намагниченности рельсового изолирующего стыка. Шкала картушки разделена на 3 пары сегментов, имеющих определенный цвет (красный, желтый, зеленый). Каждому цвету соответствует определенная степень намагниченности. Низкая степень намагниченности обозначена зеленым цветом, средняя степень намагниченности - желтым, а высокая степень намагниченности красным.

Рис. 5. Индикатор контроля намагниченности ИКН

При установке индикатора ИКН на стык (рис. 1, 6), магнитное поле изостыка и магнитное поле магнитопровода индикатора ИКН воздействуют на магнитную стрелку, стремясь сориентировать её в направлении суммарного вектора индукции магнитного поля. В зависимости от величины индукции магнитного поля изолирующего стыка магнитная стрелка отклоняется на определенный угол и указывает на определенную зону картушки. Чем больше уровень намагниченности изостыка, тем на больший угол отклоняется стрелка индикатора ИКН. Таким образом, можно выявить уровень степени намагниченности рельсового изолирующего стыка при одной установке индикатора на головки рельсов.

Рис. 6. Индикатор ИКН на изостыке

В данный момент изделия эксплуатируется на 3-х железных дорогах ОАО «РЖД» - Горьковской, Октябрьской и Свердловской ж.д. и принято в постоянную эксплуатацию.

В таблице 1 приведены результаты измерений индукции магнитного поля изолирующих стыков, снабженных различными магнитошунтирующими устройствами (приведены средние величины по данным с разных дорог).

Таблица 1

| Индукция магнитного поля, мТл | |||

|---|---|---|---|

| Конструкция изолирующего стыка | до установки | после установки | снижение индукции на . |

| Изостык АпАТэК-65ВП с композитными накладками и прокладкой стыковой ПСК-65 | 25 | 20 | 20% |

| Изостык СКИ65 с композитными накладками с магнитопроводящими вставками | 34 | 24 | 29% |

| Изостык с металополимерными накладками (Ростов-Гефест, АпАТэК-МК и т.п.) | 28 | 14 | 50% |

| Изостык АпАТэК-65 с композитными накладками и шунтом размагничивающим ШРИС-65/2 | 38 | 8 | 79% |

В таблице 2 приведены результаты сравнения показаний магнитометра «СТЫК-3Д» и индикатора контроля намагниченности ИКН.

Виды изолирующих стыков рельс на ЖД путях: конструкция, типы, назначение

Если на одних участках колеи нужно обеспечить пропуск электрического тока между рельсами, то на других его, наоборот, необходимо полностью исключить. Предлагаем взглянуть на те элементы верхнего строения пути, с помощью которых можно это осуществить. Подробно рассмотрим изолирующий стык: определение, назначение, конструкцию, случаи применения, особенности его работы. В результате вы будете знать, на каком их варианте остановиться, как устанавливать и когда использовать.

Сразу отметим, что именно места скрепления являются самыми напряженными точками полотна. Они воспринимают наибольшие нагрузки и, в случае поломки, дефекта или недостаточного качества, создают существенное сопротивление движению транспорта – на их долю приходится до 7% от общих помех. Поэтому крайне важно, чтобы соединение элементов ВСП было надежным. Данный момент нужно в обязательном порядке учитывать при выборе накладок, болтов и других сборочных деталей, а также при их монтаже (который должен быть проведен в несколько этапов, с тщательным выдерживанием времени) и последующей эксплуатации.

- Что такое изолирующие стыки рельсов

- Особенности работы изолирующих стыков на ЖД

- Конструкция изолирующего стыка

- Применение различных видов изолирующих стыков на железной дороге

Что такое изолирующие стыки рельсов

Функционально это места скрепления двух металлоконструкций в одну нить, используемые для прекращения (блокировки) электрической связи между соседними элементами ВСП. В зависимости от точки установки, могут выполнять одну или несколько из следующих функций:

- Отделение участков полотна с цепями от зон колеи, не оборудованных ими, или проводящих линий друг от друга.

- Предотвращение хода обратного тока к тем направляющим ВСП, которые в принципе не должны его принимать.

- Исключение электросвязи между разнофазовыми (разнополярными) нитями.

Места их монтажа – не только стрелочные переводы, но и створы светофоров: входных/выходных, маневровых, проходных. При этом допустима их сдвижка – на расстояние до 10,5 м, если смотреть по направлению езды транспорта, и до 2 м – против. Если же считать относительно самого оптического устройства-сигнализатора, величина максимального допуска составляет 2 м в обе стороны.

Особенности работы изолирующих стыков на ЖД

Соединение по-настоящему прочное (а значит и эффективное) только тогда, когда прокладка хорошо приспособлена к стандартным формам контактирующих элементов, достаточно тонкая, но при этом обладает высокой сопротивляемостью истиранию. Для этого она должна быть изготовлена из подходящего материала.

Актуальным вариантом в общем случае является фибра, сделанная из химически обработанного хлопкового волокна. Ее можно выполнить в любом виде и размере, главное, чтобы в толщину она была либо 3,2, либо 4,8 мм. Тогда она будет достаточно прочной, сохраняя удобную податливость, сможет годами сопротивляться впитыванию влаги, не вбирая в себя осадки, и противостоять ударным нагрузкам от колес проезжающего транспорта.

Если придать точную форму и правильно закрепить, срок службы прокладки-изолятора превышает 5 лет, и даже после этого времени она остается пригодной для последующего использования. Эксплуатационный ресурс также можно существенно продлить, если тщательно провести сборку и соблюсти следующие меры:

- выровнять концы примыкающих к фибре металлоконструкций и обрезать их под углом в 90 0;

- удалить ржавчину, пыль, другие загрязнения со всех контактных поверхностей, прежде чем выполнять соединение;

- покрыть место скрепления именно чистой смазкой;

- выдержать подходящий зазор и расположить прокладку строго на одном уровне (не выше и не ниже) с соседними двутавровыми направляющими;

- тщательно затягивать болты (если они вообще актуальны).

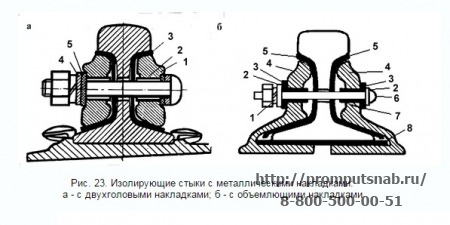

Конструкция изолирующего стыка

Может быть с одним из нескольких видов накладок:

- с металлическими объемлющими;

- с двухголовыми – для клееболтового соединения;

- с композитными;

- с металлополимерными шарнирными.

Первые два варианта являются традиционно распространенными, третий и четвертый – более инновационными и специфическими, но их популярность растет. Рассмотрим каждый из них по порядку.

Металлическая объемлющая накладка достаточно прочная и жесткая, чтобы крепление можно было осуществлять даже на весу. При этом блокировка тока обеспечивается не только промежуточными мембранами, но и болтовыми втулками, выполненными из полиэтилена, фибры, текстолита. Кроме того, в зазоры в обязательном порядке вставляют прокладки, по форме повторяющие профили соседних двутавровых балок.

Основное ее преимущество – простота, на практике оборачивающаяся надежностью. Элементов слишком мало, и почти все из них защищены от истирания, а это ключевая предпосылка к долгому сроку службы и сравнительно редкой замене.

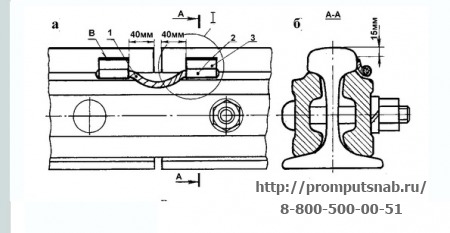

Клееболтовые изолированные стыки на железной дороге устанавливаются в уравнительных пролетах. Для их обустройства применяется 2 варианта накладок:

- стандартные двухголовые с 6 отверстиями, простроганные по обеим граням;

- специальные полнопрофильные, плотно облегающие пазуху.

В роли прослойки с диэлектрическими свойствами выступает стеклоткань с эпоксидной пропиткой. Да, связующий состав обычно на основе смол, но в принципе возможны разные варианты. Зачастую в нем же содержатся пластификаторы, понижающие хрупкость и предотвращающие усадки. Определенная процентная доля наполнителей тоже присутствует, и это волокна асбеста, сланцевая и кварцевая мука или другие вещества, способные повысить устойчивость к механическим повреждениям или действию тока.

Клей должен не только эффективно противостоять разрушительному влиянию влаги, мороза или тепла, но и быть достаточно дешевым. И нужно учитывать, что даже при хорошей продольной прочности на растяжение, на уровне 25-35 МПа, он будет хуже сопротивляться перпендикулярным силам. Поэтому для надежности скрепления рельсовой нити стоит использовать и стыковые болты, тем более что они будут дополнительной защитой от расстройства и деформаций в случае повреждения или старения связующего вещества.

Облегающие пазуху накладки нужны для усиления конструкции и актуальны там, где полотно постоянно или часто испытывает значительные нагрузки, то есть на грузонапряженных линиях. Важно, чтобы данные элементы плотно прилегали к обеим соседним двутавровым балкам. На конкретной монтажной точке это обеспечивается разным обжатием стеклоткани, которая 3-3,5 мм в толщину и 9-10-слойная, а значит предполагает возможность воздействия чуть посильнее или послабее. Обклеить болты нужно и от начала резьбы до подголовника. В торцевых зазорах следует разместить 4-6-милиметровые прокладки с диэлектрическими свойствами, по форме повторяющие профиль металлоконструкций, предварительно покрытые клеем.

Для пассажирских линий, транспортных магистралей и других приоритетных направлений актуальны высокопрочные типы изолирующих стыков с накладками из металлокомпозитного материала, ввариваемыми непосредственно в плети (лишними при этом становятся уравнительные пролеты). Чтобы обеспечить геометрическую точность и прочность скрепления, соединение выполняют между «близнецами», то есть половинами ровно разрезанной 12,5- или 25-метровой двутавровой балки.

Сборка осуществляется в три шага:

- Поверхности накладок подготавливаются – очищаются, обезжириваются, шлифуются, – затем проверяется электрическое сопротивление каждой из них. Далее ту же процедуру проходят и укладываемые на шпалу направляющие колеи. Монтажные работы проводятся без закрытия ЖД-колеи, на действующей линии, но строго во время перерыва в движении транспорта (который длится 2,5 часа).

- Прокладки размещаются в зазорах и обжимаются при помощи сдвижки. После, наступает очередь обезжиривания накладок и склеиваемых поверхностей с последующей просушкой на протяжении 10-15 минут. Параллельно рекомендуется готовить клеевый состав и фасовать его в свою тару для каждой стороны соединения.

- Связующее вещество наносится на все контактные плоскости и разравнивается шпателем, а затем укрепляется тонким слоем грунтовки. И, наконец, осуществляется непосредственно сборка: все элементы прижимаются друг к другу, затягиваются болты и так далее.

Практически сразу по завершении всех работ можно снова пускать поезда, так как клей обеспечит достаточное сопротивление продольному сдвигу – от 1000 кН при двухголовых планках-держателях и от 3000 кН – при полнопрофильных.

Назначение изолирующего стыка с композитными накладками – в предотвращении электрической связи скрепления с любым из видов рельсов. Он был придуман в стремлении к повышению надежности и экономичности соединения. Внедрение его происходит все активнее, так как он соответствует всем требованиям, предъявляемым к технологичности и безопасности эксплуатации магистральных полотен, а также минимизирует расходы на обслуживание ЖД-линий.

Стандартная комплектация в данном случае включает в себя:

Полезные свойства накладок из композитного материала:

- низкие показатели влагонасыщения;

- впечатляющая стойкость к коррозии, щелочам, кислотам, загрязнению маслами или нефтепродуктами;

- неподверженность грибку и многим бактериям;

- высокие усталостные свойства;

- большой запас прочности.

На практике назначение и характеристики изолирующего стыка позволяют обеспечить:

- ресурс, покрываемый гарантией, – до 3 лет;

- пропускную способность (в среднем) – до 500 000 000 т брутто груза за весь срок эксплуатации;

- максимально поддерживаемую скорость перемещения подвижного состава – до 200 км/ч;

- осевую нагрузку от транспорта – до 270 кН;

- рабочий диапазон температур – от -60 до +80 градусов Цельсия;

- качество защиты от тока – от 100 кНм.

С точки зрения эксплуатационной технологичности и живучести, обладают следующими преимуществами:

- малая масса – достигает 8 кг максимум, но чаще на уровне 3-4 кг;

- нет склонности к образованию трещин;

- помогают сократить номенклатуру используемых деталей;

- хрупкий излом не наблюдается, даже при резкой смене температурных режимов;

- легко устанавливаются при каком угодно климате.

Свою долю популярности продолжают завоевывать стыки изолирующие железнодорожных рельсов с шарнирными металлополимерными накладками. Они все активнее используются на европейских ЖД-линиях с целью предотвращения излома двутавровых балок в местах болтовых отверстий. После их установки только 30% усилия приходится на разрыв, тогда как 70% – на сжатие, и в результате соединение не распирает.

Практика показывает, что с их применением выход металлоконструкций из строя в связи с дефектами шейки снижается в разы. Соответственно, уменьшается и количество отказов элементов ВСП и существенно повышается общий ресурс колеи, что сопровождается значительной экономией на ремонте и обслуживании.

Для достижения столь полезных свойств шарнирной накладки были продуманы, опробованы и внедрены следующие технологические решения:

- В точке крепления повышена жесткость – центром конструкции стал мощный сердечник из прочного металла. Благодаря ему упругих и остаточных просадок в 3-4 раза меньше, чем в случаях с использованием композитных пластин. Пропорционально снижается и нагрузка на торцы и концы двутавровых балок, а значит и риск излома, и вероятность появления и развития усталостных дефектов.

- Монтажные напряжения перераспределяются эффективнее – расположение в пазухе практически оптимальное, в результате чего значительная доля усилий (уже упомянутые 70%) направляется по горизонтали, что только способствует качеству крепежа, а по вертикали поступает меньшая часть (30%). Для сравнения: напряжение в клиновидной накладке идет на разрыв на все 100%.

- Намагниченность снижена – устройство изолирующего стыка с металлическим сердечником позволяет шунтировать поле в точке соединения, что оборачивается существенным снижением налипания изношенных частиц на поверхности зазора. И уже это, в свою очередь, ведет к повышению эксплуатационного ресурса всей цепи.

- Реализованы методы ресурсосбережения – внутреннюю часть накладки можно использовать неоднократно, даже после того, как диэлектрический слой был изношен сверх нормы: в этом случае достаточно лишь полностью заменить полимер.

- Монтаж упрощен – геометрия выверена, количество деталей снижено до минимума, поэтому сборка выполняется быстро и с установкой не должно быть никаких проблем.

Применение различных видов изолирующих стыков на железной дороге

В зависимости от варианта исполнения, объектами для их использования становятся:

- светофоры – маневровые, проходные, входные/выходные;

- стрелочные переводы для магистралей и для высоких скоростей;

- приемоотправочные пункты с большим объемом перемещения различных объектов;

- станции с незначительной грузонапряженностью и/или малой интенсивностью движения поездов (если накладки лигнофолевые).

Сроки службы отдельно взятого скрепления зависят от целого ряда факторов, ключевой из которых – нагрузка от колес локомотивов, вагонов, тележек, сильно зависящая от общего состояния (отсутствия деформаций) ходовой части транспорта. Но также существенное влияние оказывают климат на участке эксплуатации. Со счетов нельзя сбрасывать и качество обслуживания полотна.

Внимание, необходимо соотносить долговечность и степень разрушения. Например, запас прочности сварного соединения в 4 раза выше, чем болтового, но и повреждения при разрушительном воздействии у него обычно гораздо более опасные.

Свою роль играет и надежность отдельно взятых элементов. Так, изолирующие стыки светофоров, оснащенные объемлющими накладками, необходимо менять уже после наработки 30-50 миллионов тонн груза, а все из-за того, что фибра (или полиэтилен) деформируется под воздействием постоянных нагрузок. Для сравнения: ресурс клееболтовых полнопрофильных скреплений достигает уже 300 млн.т. При этом их можно демонтировать и отсортировать даже после выхода рельс из строя, и обнаружится, что примерно 90% пластин будут еще пригодны для дальнейшей, повторной эксплуатации.

Что выбрать для блокировки электрической связи элементов ВСП вашей ЖД-линии? Обращайтесь, рассмотрим ваш случай индивидуально. Мы уже рассказали, какими бывают изолирующие стыки рельсов, назначение, конфигурацию и преимущества различных их вариантов тоже выяснили, но с удовольствием поможем определиться в конкретной ситуации. Кроме того, у нас, в компании «ПромПутьСнабжение» вы сможете выгодно заказать шпалы, металлоконструкции, крепеж – все для обустройства полотна.

Устройства намагничивания и размагничивания рельсовых плетей и их сравнительный анализ с существующими

В работе дан анализ методов и устройств размагничивания рельсовых плетей. Приведены основные данные существующих методов и устройство размагничивания рельсовых плетей для обеспечения безопасности движения поездов. Проанализирован принцип действия и технические параметры предлагаемого разработанного устройство для размагничивания изделий в железнодорожной системы автоматике и телемеханике.

ABSTRACT

The paper gives an analysis of the methods and devices for the demagnetization of rail lashes. The basic data of existing methods and a device for the demagnetization of rail lashes to ensure the safety of train traffic are presented. The principle of operation and technical parameters of the proposed developed device for demagnetization of products in the railway automation and telemechanics system are analyzed.

Ключевые слова: индукция, намагничивания, размагничивания, ферромагнетики, парамагнетики, диамагнетики, электромагнитное поле.

Keywords: inductor, magnetization, demagnetization, ferromagnets, paramagnets, diamagnets, electromagnetic field.

В настоящее время, в обеспечении безопасности движения поездов важную роль играет намагниченность на железнодорожном транспорте.

Целью данной работы является анализ методов и устройств размагничивания рельсовых плетей. Поэтому необходимо разработать методы и устройства для размагничивания изделий в железнодорожной системы автоматике и телемеханике, что является актуальной задачей.

При укладке железнодорожных путей применяют по 725 метров рельсовых плетей, которые свариваются по 25 метров, утвержденные в Госстандарте. Обычно, применяемые при сварке плети намагничиваются за счет технологических процессов и транспортировки.

Поскольку плети изготавливаются на металлургических комбинатах методом прокатки на магнитно протяжном стане, то в готовых рельсах сохраняется остаточный магнетизм, который негативно влияет на процесс сварки. При сварке стыковой шов вспенивается, растрескивается, а в некоторых случаях и расходится. На электрифицированных железнодорожных путях, иногда не исключается возможность, приводящая к аварийным ситуациям. Поэтому при сборке удлиненных плетей стыковочные участки рельсов необходимо размагничивать.

Существует ряд размагничивающих технических устройств, как стационарного действия, так и смонтированного на передвижном средстве.

Известные размагничивающие устройства называют обычно демагнитизаторами. Демагнитизаторы располагают на подвижных мотовозах, которые состоят из колебательного контура содержащего параллельно подключенного соленоида и блока конденсатора. Они питаются переменным напряжением от генератора. Полюсы магнитов расположены на расстояниях от 10 до 50 мм над стыками рельсов [2, с.104–106.].

При перемещении размагничивающего устройства со скоростью 5км/час вдоль стыковочных рельсов возникает электромагнитное поле, плавно нарастающее в начале, а затем плавно уменьшающее, что приводит к размагничиванию участка. Одним из недостатков этого устройства является высокое потребление энергии до 10 кВт и искажение импульса тока за счет применения больших конденсаторов до 920мкФ, низкое качества размагничивания рельсовых плетей. Ввиду этого приходиться несколько раз перемещать устройство вдоль рельсов в прямом и в обратном направлениях.

При этом затрачивается большая энергия для опускания и поднятии навесной рамы на мотовозе.

Существует другое размагничивающее устройство постоянного тока, которое содержит последовательную цепь из резистора, зарядного ключа и конденсаторной батареи [3, с.163–165.]. Кроме этого в колебательный контур введен накопитель энергии, который имеет магнитную систему и соединен последовательно с соленоидом. Недостатком этого устройства является то, что он не может размагничивать неподвижные рельсовые плети.

Существует также шунт для размагничивания изолирующих стыков, содержащий ферримагнитный сердечник с магнитной системой на мощных постоянных магнитах. Они закреплены к подошве рельсов пружинами, которые позволяют монтировать и демонтировать устройства без разборки стыка.

Размагничивание компенсирующим постоянным магнитом заключается в создании напряженности поля, противоположным остаточному намагничиванию. При этом намагниченность рельсовой цепи уменьшается незначительно и компенсируется в пределах допустимой величины. При этом индукция размагничивания достигается от 30÷40мТл до 10мТл.

Существует также размагничивание рельсовой плети переменным электромагнитным полем. Это устройство имеет недостаток не полного размагничивания стыка, что приводит к повторению цикла. При этом увеличивается расход электроэнергии, продолжительность обработки, что приводит к нагреву соленоида и к сложности настройки электротехнических параметров. Сохранения остаточной намагниченности приводит к замыканию изолированного стыка металлическими частицами, приводящей к нарушению работы (автоматической локомотивной сигнализации) (АЛС) и КЛУБ-У (комплекс локомотивных устройств безопасности унифицированный).

При современном уровне развития науки и техники необходимо создавать такие устройства, которые обеспечивали бы простоту в обслуживании и управлении.

Разработанное устройство позволяет использовать его на подвижных и мобильных механизмах с улучшенными энергетическими параметрами и характеристиками. Оно позволяет размагничивать рельсовую плеть по всему периметру и объему. Созданное импульсное электромагнитное поле позволяет размагничивать рельсовую плеть до размеров напряженности электромагнитного поля Земли. Преобразователь частоты выполнен из диодно-тиристорного модуля от компании «Semikron», работающий на выдачу сигналов частотой в пределах 0,1Гц до 1000кГц в прямоугольном импульсом режиме с противоположными параметрами по обе стороны стыка.

Преобразователь частоты включает в себя регистрирующие приборы: электронный амперметр для переменного напряжения с диапазоном измерения от 0 до 200А при частоте 50Гц и цифровой вольтметр, который показывает входное напряжение 380В, его выходы подключены к блоку преобразования частоты. Система управления позволяет получать прямоугольные импульсные сигналы и обеспечивает защиту преобразователя от влияния обратных токов. Одновременно силовой преобразователь питает систему управления, созданную на базе ATMega8, позволяющий регулировать длительность импульсов от 10 до 30мс, а частоту следования импульсов в пределах 5÷25Гц. Система управления обеспечивает автоматическую подачу управляющего напряжения и тока, автоматически отключает устройство при повышении температуры катушек индуктивности и автоматически управляет системой подачи рельсов при рельсосварочных работах.

Катушки индуктивности представляют собой соленоид со 125 витками медного провода прямоугольного сечения S=56мм 2 . В качестве изоляции витков использовано стекловолокно, обеспечивающее надежную работу при нагревании катушек до 120 о С. Охлаждения катушек осуществляется вентилятором. Катушки соединены с выходными концами блока преобразования частоты по последовательно встречной схеме, что обеспечивает протекание положительного импульса по одной катушке, а по другой – отрицательного. Это обеспечивает уничтожение положительных и отрицательных значений коэрцитивной силы.

Рассмотрим работу предлагаемого устройства при размагничивании объемно-закаленных рельсов в технологическом потоке рельсосварочного производства. Соединяемые в плети рельсы автоматически подаются протяжным механизмом к месту сборки, где установлено размагничивающее устройство. После подачи электрического питания трансформатор понижает переменное напряжение с 220В до 120В и питает силовой преобразователь, который преобразует переменное напряжение в постоянное. Силовой преобразователь питает блок преобразования частоты и одновременно систему управления, на панели которой установлены ручки настройки частоты F и длительности импульсов Т. Плавно вращая этими ручками, устанавливают частоту от 5Гц до 25Гц и длительность импульсов от 10мс до 30мс. Значения контролируются высвечиванием на дисплее 8Гц и 30мс. При этом необходимо контролировать силу тока по амперметру, которая не должна превышать 30А, в противном случае будут перегреваться катушки индуктивностей.

Электромагнитное поле, создаваемое катушками индуктивности, размагничивают рельсы по всему его поперечному сечению. Предлагаемое устройство импульсного размагничивания позволяет управлять величиной напряженности магнитного поля до нормированного значения размагничивания рельсовых плетей со значением индукции 1,2Тл до 30÷40мкТл [7]. При возникновении магнитного поля обратной полярности, которое уменьшает коэрцитивную силу, обеспечивает полное размагничивание рельсовой плети.

Данное устройство прошло производственные испытания на предприятии УП «РСП-14» АО «Ўзбекистон темир йўллари». Результаты испытаний показали, что по энергетическим и эксплуатационно-техническим характеристикам разработанное устройство для размагничивания рельсов во многом превосходит ныне существующие технические решения и рекомендуется для массового внедрения на рельсосварочных производствах. Устройство размагничивания может быть использовано на мобильных устройствах (тележках), а также в подвижных вагонах-платформах (дрезинах) для размагничивания рельсовых плетей, во избежание сбоев (АЛС) автоматической локомотивной сигнализации непрерывного действия и КЛУБ-У при их эксплуатации.

Что такое изолированный стык на ЖД-путях: конструкция, виды, устройство

На определенных участках полотна необходимо исключить прохождение электрического тока. И мы предлагаем взглянуть на тот элемент, который выполняет столь важную задачу, – изолированный стык на железной дороге. Рассмотрим его конструктивные и практические особенности, нюансы установки и эксплуатации, назначение и применение.

Обратите внимание, как раз в точках соединения металлоконструкций и возникают максимальные напряжения, так как нагрузки в них критические. Соответственно, велик риск появления дефекта или незначительного повреждения, постепенно перерастающего в поломку. Поэтому особенную важность приобретает надежность контакта – просто необходимо, чтобы он был максимально прочным, и каждая отдельно взятая накладка или крепежный элемент не становились «слабым звеном» – причиной аварий, – а наоборот, обеспечивали длительную эксплуатацию колеи.

Содержание статьи

- Что такое изолированный стык

- Область применения

- Конструкция изолирующих стыков рельсов

- Основные преимущества

- Принцип работы

- ГОСТы

- Применение разных вариантов на железных дорогах

Что такое изолированный стык

По своей сути это крепление двух последовательно уложенных рельсов, соединяющее соседние металлоконструкции в прочную и непрерывную нить и полностью блокирующее прохождение электричества между ними.

Выполняет следующие функции (как все, так и несколько или одну, зависит от участка использования):

Блокировка обратного тока и, соответственно, защита тех элементов ВСП, что должны не подвергаться его воздействию.

Логическое и функциональное отделение разных по назначению участков полотна (например, проводящих линий от непроводящих или цепей между собой).

Полная блокировка электросвязи разнополярных (разнофазовых) нитей.

Устанавливается как на стрелочных переводах, так и в точках расположения светофоров, причем любых, как входных или выходных, так и проходных или маневровых. Предполагает возможность сдвижки: до 2 м, если смотреть против хода транспорта, и до 10,5 – если направления совпадают. Если же осуществлять расчеты по отношению к оптическому устройству сигнализации, предусмотрен допуск до 2 м, причем в каждую из сторон.

Область применения

Рассмотренное ранее назначение изолирующих стыков дает возможность использовать их на следующих объектах:

стрелочные переводы на основных магистралях, а также работающие на линиях со стабильно серьезными скоростями передвижения;

пункты приема-отправки, получающие и передающие объекты в больших количествах и объемах;

светофоры всех типов, в том числе и проходные с маневровыми;

станции с малой грузонапряженностью и/или незначительной интенсивностью перемещения транспорта (когда используются накладки из лигнофоли).

То, сколько прослужит отдельно взятое рельсовое соединение, определяют многие факторы, и главный из них – нагрузка, сообщаемая колесами поездов, тележек, вагонов. Ее конечная величина самым серьезным образом зависит от наличия и степени деформаций подвижных частей состава. Климатические условия эксплуатации тоже играют свою роль, и уровень обслуживания колеи нельзя сбрасывать со счетов, он также способен повлиять на конечный ресурс стыкового узла.

И, наконец, важна надежность отдельных элементов крепежа. Те же объемлющие накладки выдерживают только 30-50 млн т груза, потому что под постоянным напряжением их фибровые (полиэтиленовые) прослойки сравнительно быстро приходят в негодность. Тогда как расчетный выход из строя полнопрофильных соединений клееболтового типа ожидается только через 300 млн т. Если же их снять и провести сортировку, окажется, что около 90% их пластин можно еще использовать повторно.

Конструкция изолирующих стыков рельсов

Различается в зависимости от типа накладок, которые могут быть:

шарнирными (из металлополимера),

Наиболее распространены первые 2 варианта, тогда как третий с четвертым только находят популярность, так как являются специфическими, хоть и считаются инновационными. Предлагаем рассмотреть все востребованные сегодня типы.

Металлическая объемлющая накладка отличается жесткостью и прочностью, позволяющими устраивать крепление на весу. За блокировку тока отвечают как промежуточные мембраны, так и болтовые втулки, полиэтиленовые, текстолитовые или фибровые. Также обязательны прокладки – той же формы, что и рельсовые профили, – их нужно вставить в зазоры для обеспечения дополнительного качества соединения.

Ключевое достоинство такой конструкции – простота, обуславливающая надежность. Она состоит из малого количества элементов, каждый из которых имеет хоть какую-то защиту от истирания, а значит предполагается, что замена будет сравнительно редкой.

Клееболтовые изостыки на рельсах используются в точках уравнительных пролетов. Их устройство предполагает использование одного из двух видов накладок:

либо обычные двухголовые, у которых есть 6 отверстий под посадочные места, по обеим граням они простроганные;

либо полнопрофильные специальной конфигурации – такой, чтобы плотно облегала пазухи.

Универсальной прослойкой в каждом из случаев является стеклоткань, за счет эпоксидной пропитки обладающая диэлектрическими свойствами. Хотя, если нужно подобрать альтернативу смоле, в качестве связующего вещества допустимо взять состав с пластификаторами, уменьшающими уровень хрупкости и защищающими от усадок. Наполнители, в разумном процентном соотношении, только приветствуются: та же кварцевая (сланцевая) мука или волокна асбеста будут полезны, так как улучшат показатели стойкости к электротоку или механическим воздействиям.

Внимание, важно, чтобы выбранный клеевой состав эффективно сопротивлялся морозу, влаге и теплу, не разрушаясь под их губительным воздействием, это приоритетный показатель, но также нужно, чтобы он оставался доступным по стоимости. Это позволит сократить затраты на укладку больших объемов изоляции на длинной ЖД-линии. И просто необходимо учитывать момент ухудшения сопротивления нагрузкам под влиянием значительных перпендикулярных сил. Чтобы обеспечить достаточную надежность соединения, нужны стыковые болты. Данные элементы крепежа также дополнительно защитят от деформаций и растяжении при моральном старении или повреждении клея.

Накладки для пазух усиливают общую конструкцию, поэтому они применимы на грузонапряженных участках, там, где составы передвигаются на самых серьезных скоростях.

Крайне важно обеспечить плотность их прилегания сразу к обоим рельсам. Для этого нужно по-разному обжать стеклоткань (у нее 9-10 слоев, она 3-3,5 мм толщиной, потому ее вполне реально придавать сильнее или несколько слабее).

Болты предварительно покрываются клеевым составом по «нерабочей» длине, то есть от подголовника и до точки начала резьбы. Подкладки тоже, после чего размешаются в зазорах на торцах.

Конструкция изолирующего стыка с металлокомпозитными накладками востребована на приоритетных линиях – на магистралях, основных ветках и тому подобных направлениях. Почему? Потому что он ввариваются в плети напрямую, а значит не требуют организации уравнительных пролетов. Достаточная прочность и геометрическая точность соединения обеспечивается за счет крепления между половинками рельсы. Последние получили жаргонное название «близнецов», так как представляют собой две идентичные части 25- или 12,5-метрового профиля, разрезанного ровно посередине.

Собирается такой функциональный узел в 3 этапа:

1. Подготовка поверхностей накладок – их нужно очистить, обезжирить, отшлифовать – с последующей проверкой электрического сопротивления. Это же нужно сделать и с каждым укладываемым рельсом. Проводить данную работу можно и на действующей линии, не перекрывая ветку, но только в перерывах между движением составов.

2. Размещение прокладок в зазорах с дальнейшим их обжатием (для этого используется сдвижка) и обезжириванием, а затем и просушкой на протяжении 10, а лучше 15 минут. Одновременно с этим следует подготовить связующий состав, отмерив необходимую его дозировку для каждой обрабатываемой поверхности.

3. Нанесение клея на контактные поверхности, разравнивание при помощи шпателя, укрепление грунтовкой (понадобится лишь тонкий ее слой).

После всего этого выполняется сама сборка, с достаточно сильным прижатием элементов друг к другу, затягиванием болтов и другими мерами. Транспорт по линии можно пускать практически сразу после выполнения вышеперечисленных работ. Сопротивляться продольному сдвигу полотно будет в достаточной степени – от 1000 или даже от 3000 кН (конкретная величина уже зависит от профиля планок-держателей.

Композитные накладки делают изостык на ЖД-пути стабильно надежным блокиратором электрической связи, причем между какими угодно видами рельс. Такую конструкцию создали именно для повышения механической прочности крепления (а также для удешевления его конечной стоимости). Поэтому и растет интенсивность их использоваться, благо они отвечают всем требованиям безопасности и технологичности, предъявляемым на магистралях. Ну и затраты на обслуживание полотен при их эксплуатации значительно сокращаются).

Стандартный комплект соединения состоит из таких элементов:

пластины из стеклопластика- 2 шт;

стопорные планки – 4 шт;

торцевой диэлектрик (толщиной 8 мм) – 1 шт;

Композит обладает следующими практическими свойствами:

сравнительно мало насыщается влагой;

не боится грибков, бактерий, микроорганизмов;

эффективно противостоит не только коррозии, но и действию кислот или щелочей, не собирает пятна от нефтепродуктов;

внушительный запас прочности, повышенные усталостные свойства.

Благодаря таким показателям устройство изолирующего стыка обладает следующими характеристиками:

ресурс безотказной эксплуатации – 3 года и более;

скорость передвижения транспорта (максимально возможная) – до 200 км/ч;

средняя пропускная способность (в течение всего срока использования) – до 500 млн т брутто груза;

воспринимаемая осевая нагрузка – до 270 кН;

уровень токозащиты – 100 кНм и выше;

рабочая температура – в диапазоне -60…+80 0С.

В целом обладает впечатляющей живучестью при достаточной технологичности, поэтому и находят все более широкое распространение.

Шарнирные металлополимерные накладки являются еще одной относительной новинкой сферы, набирающей популярность. Оснащенный ими изолирующий стык рельсов – это практически обязательных элемент на европейской железной дороге, эффективно предотвращающий изломы и деформации в точках болтовых отверстий. Его наличие позволяет перераспределить усилия таким образом, чтобы на разрыв приходилось лишь 30%, а на сжатие – оставшихся 70%. Благодаря этому крепеж не разъезжается под воздействием нагрузок.

Использование данных элементов позволяет в разы снизить случаи возникновения и развития дефектов шейки металлоконструкций. Это оборачивается значительным уменьшением числа отказов соединений, а значит и повышением срока службы полотна в целом. Необходимость в ремонте появляется реже, обслуживание упрощается – экономия налицо.

Шарнирные накладки обладают следующими полезными особенностями:

1. Повышенная жесткость в месте крепления – сердечник по-настоящему мощен, дает втрое меньше остаточных и упругих просадок (по сравнению с композитной пластиной). Поэтому он в 3-4 раза снижает нагрузку на концы рельс, настолько же уменьшая риск появления усталостных дефектов и/или изломов.

2. Оптимальное позиционирование в пазухах – позволяет эффективнее распределять монтажные напряжения. Именно за счет этого 70% нагрузок идет в горизонтальном (продольном) направлении, тогда как в вертикальном (поперечном и опасном) – лишь 30%. У клиновидных же соединителей 100% усилия направлено на разрыв.

3. Малая намагниченность сердечника – благодаря этому изолирующие стыки на ЖД практически не собирают металлическую стружку, отколовшиеся кусочки и других изношенные частицы. Их зазоры остаются чистыми, не увеличиваясь со временем.

4. Предусмотрено ресурсосбережение – накладки вполне реально повторно использовать даже после демонтажа вследствие износа диэлектрического слоя. Достаточно провести замену полимера на внутренней стороне, и элемент уже снова готов к эксплуатации.

5. Установка максимально проста – за счет продуманной геометрии и минимального количества деталей; сборку можно выполнить действительно быстро и без каких-либо ошибок, даже при отсутствии предварительного опыта.

Основные преимущества

Конечно, разные виды изолированных стыков хороши по-своему – у каждого есть свои достоинства, – но какие-то общие плюсы можно выделить, и это:

небольшая масса – даже самые габаритные из них легче 8 кг, в среднем же они 3-4 кг;

стойкость к хрупким изломам, образованию трещин, перепадам температур (в том числе и к резкому потеплению/похолоданию);

простота конструкции – повышающая надежность и сокращающая номенклатуру необходимых элементов;

отличная адаптированность к использованию в условиях российского климата.

Принцип работы

Участок полотна, на котором нужно исключить прохождение тока, отделяется от предыдущего и последующего при помощи изоляционных стыков. Они обладают прокладкой из диэлектрика, плотно прилегающей к концу каждого из пары соседних рельсов. Подразумевается, что она в точности повторяет форму двутавровых балок, но при этом остается тонкой, и эффективно сопротивляется истиранию и износу.

Наиболее подходящий материал для ее изготовления – хлопковая фибра (только волокно должно быть химически обработанным, чтобы оно не впитывало влагу и хорошо противостояло силовому воздействию колес подвижных составов). Размер может быть практически любым, основное требование предъявляется к толщине – подходит или 3,2 или 4,8 мм. Такие параметры позволяют обеспечить прочность и податливость одновременно.

ГОСТы

Главным документом, регламентирующим производство стыков изолирующих железнодорожных рельсов, является межгосударственный стандарт 32695-2014. В свою очередь, он опирается на положения следующих ГОСТов:

8.050-71 – определяющий единство измерений;

8.051-81 – дающий представление о нормах погрешностей;

427-75 – предъявляющий технические требования к линейкам;

23706-93 – обуславливающий использование омметров.

Применение разных вариантов на железных дорогах

с металлическими накладками – на участках сравнительно небольшой грузонапряженности;

с клееболтовыми – в уравнительных пролетах и на светофорах;

с композитными и металлополимерными – на приемоотправочных пунктах и основных магистралях.

Мы всесторонне рассмотрели изолирующий стык: определение дали, по устройству каждого вида прошлись с максимальной подробностью. Теперь у вас есть полная информация, чтобы решить, какой из них выбрать, но элементы для монтажа любого из них вы найдете в каталоге компании «ПромПутьСнабжение».

Читайте также: