Основные параметры машин для подачи жидкостей и газов

Добавил пользователь Евгений Кузнецов Обновлено: 05.10.2024

Параметры машин, подающих жидкости и газы

Основными величинами, характеризующими работу машин, являются подача, напор и давление ими развиваемое.

Объемная подача Q [м 3 /с] и производные (м 3 /час, тыс. м 3 /сут, млн. м 3 /год,…).

Массовая подача М [кг/с]

! Подача насоса, вентилятора, воздуходувки, компрессора зависит от размеров и скорости движения его рабочих органов и свойств трубопроводной системы, в которую он включен (!)

где рн и рк – давление на входе и выходе насоса (начальное и конечное), [Па];

Сн и Ск – средние скорости потока на входе и выходе, [м/с];

zн и zк – высоты расположения центров входного и выходного сечений

Тот же ГОСТ устанавливает связь напора и давления:

Следовательно, напор, создаваемый насосом:

Чаще всего приростом скоростного напора можно пренебречь по сравнению с пьезометрическим и геометрическим. Тогда

Lп < L из-за потерь энергии в машине

Для компрессоров L вычисляется по особым формулам в зависимости от вида термодинамического процесса, протекающего в компрессоре (см. ниже).

1.4.2. Мощность и КПД

Как известно, мощность: = работа, совершаемая в единицу времени. Работу машины, перемещающей жидкость (газ) можно представить как подъем среды весом Gc на высоту Н (равную напору, создаваемому этой машиной).

т.к. Н: = энергия единицы веса, то полный прирост энергии = G · H

; – полезная мощность [Вт].

С другой стороны, вспоминая, что Lп = gH

т.е. КПД машины: = отношение полезной мощности к мощности машины.

– тип, размер, конструкция машины;

– род перемещаемой жидкости;

– режим работы машины;

– характеристика сети, на которую машина работает.

где Nэл – электрическая мощность, подводимая к двигателю.

1.4.3. Высота всасывания насосов

Движение жидкости по всасывающему трубопроводу и подвод ее к рабочему колесу осуществляется за счет разности давлений над свободной поверхностью жидкости в приемном резервуаре (ро) и в потоке у входа в рабочее колесо (рвс).

Рассмотрим 3 возможные схемы установки центробежного насоса:

1. Забор жидкости из открытого резервуара. Уровень свободной поверхности жидкости – ниже оси рабочего насоса.

Уравнение Бернулли для сечений 0-0 и 1-1

2. Забор жидкости из открытого резервуара. Уровень свободной поверхности выше оси рабочего колеса.

В данном случае Hs: = подпор.

3. Откачка жидкости из замкнутого резервуара.

В отличие от предыдущего случая давление над свободной поверхностью жидкости ро может быть больше, меньше или равно рат, а может изменяться во времени

Для увеличения допустимой высоты всасывания необходимо:

Часто используются понятия:

Геометрическая, приведенная и вакуумметрическая высота всасывания

Hs Геометрическая высота всасывания: = расстояние по вертикали от нижнего уровня воды до:

– оси насоса (горизонтальный насос);

– горизонтальной оси спирального отвода (вертикальный насос со спи-

– середины входных кромок лопастей рабочего колеса (вертикальный

насос с лопастным отводом).

(При подводе воды к центробежному насосу под напором Hs < 0)

Нв.п. Приведенная высота всасывания: = сумма геометрической высоты всасывания и гидравлического сопротивления во всасывающей трубе насоса

Нвак. Вакуумметрическая высота всасывания: = показания вакуумметра, выраженное в м столба подаваемой жидкости.

Основные параметры машин для подачи жидкостей и газов

Ваш обозреватель не поддерживает встроенные рамки или он не настроен на их отображение.

6.3.1. Общие сведения о машинах для подачи жидкостей и газов

Основные определения и классификация устройств для подачи жидкостей и газов

Гидравлические машины для подачи жидкостей и газов в целом часто называют также нагнетателями.

Названия большинства устройств, применяемых для всасывания и нагнетания жидкостей, состоят из слова «насос» и соответствующего определения, характеризующего, как правило, либо принцип его действия (например, центробежный, электромагнитный), либо особенности конструкции (горизонтальный, зубчатый, шиберный), либо подаваемую среду (например, конденсатный, грунтовой). Иногда определительное слово фиксирует назначение или область применения насоса (например, лабораторный, дозировочный), тип привода (с паровым приводом, с электроприводом), а также автора конструкции (например, насос Гемфри) или название фирмы (насос СИХИ — по первым буквам слов Simen Hinsch; насос Фарко — по имени владельца завода). Некоторые из рассматриваемых устройств получили особые названия, например: газлифт, одна из конструкций которого называется маммут-насос, или насос Маммута; вытеснители, к которым относится монжус, называемый также насосом Монтежю, или пневматический насос; гидроэлеватор, инжектор и эжектор, являющиеся разновидностями струйного насоса (см.п. 6.3.2).

Устройства для напорного перемещения жидкостей разделяют на виды и разновидности по различным признакам, например по принципу действия и конструкции. Насосы можно также условно разделить на насосы-машины, приводимые в действие от двигателей, и насосы-аппараты, которые действуют за счет иных источников энергии и не имеют движущихся рабочих органов. ГОСТ 17389–72 подразделяет насосы на два основных класса: динамические и объемные.

Компрессорные машины также подразделяют на динамические и объемные (см. также 6.3.3).

В динамических машинах передача энергии потоку происходит под влиянием сил, действующих на жидкость (газ) в рабочих полостях, постоянно соединенных с входом и выходом насоса (компрессорной машины). Доля кинетической энергии в общем приращении энергии достаточно велика вследствие больших скоростей жидкости (газа) на выходе из машины.

Работа объемных машин выполняется путем всасывания и вытеснения жидких или газовых сред за счет циклического изменения объема в рабочих полостях (цилиндрах, корпусах специальных форм) при движении рабочих органов (поршней, диафрагм, пластин, зубцов и т. д.). Простейший пример — поршневой насос одностороннего действия. Периодичность движения поршня обусловливает неравномерность подачи и возникновения инерционных сил. Поэтому привод таких машин имеет низкую частоту вращения. Эти обстоятельства вызвали появление объемных насосов вращательного типа, называемых роторными: шестеренных, пластинчатых и винтовых.

Классификация насосов по энергетическому и конструктивным признакам представлена на рис. 6.3.1.1, аналогичная классификация компрессорных машин — на рис. 6.3.1.2.

Динамические машины представлены в современной промышленности четырьмя основными конструктивными группами: центробежными, диагональными и осевыми насосами (рис. 6.3.1.3), вентиляторами и компрессорами и вихревыми насосами. Машины первых двух групп являются лопастными, третья группа относится к машинам трения.

Лопастные насосы также подразделяются по конструкции отвода — устройства для частичного преобразования кинетической энергии жидкости в потенциальную энергию давления (со спиральным, кольцевым или лопаточным отводом), по числу потоков внутри рабочего колеса (рис. 6.3.1.4), по числу ступеней рабочих колес в насосе — одноступенчатый, многоступенчатый (одностороннее или симметричное расположение колес на одном валу с последовательным прохождением потока) и по числу потоков — однопоточные и многопоточные (с параллельным прохождением потока через колеса, расположенные на одном валу). По расположению оси вращения вала насосы подразделяются на вертикальные, горизонтальные, с наклонной осью.

В осевых и диагональных насосах лопасти на рабочем колесе могут быть жестко закрепленными во втулке или с поворотными (регулируемыми), с электрическим, гидравлическим или электрогидравлическим приводом их разворота.

По способу герметизации насосы можно разделить на две группы: с уплотнением вала (обычно сальниковым или торцевым, для крупных насосов — щелевым) и герметичные (с экранированным электродвигателем, ротор и статор которого разделены тонкой цилиндрической гильзой из магнитопроницаемой стали).

Рис. 6.3.1.1. Основная классификация насосов

Рис. 6.3.1.2. Основная классификация компрессорных машин

Рис. 6.3.1.3. Классификация лопастных насосов

по направлению потока жидкости на выходе из рабочего колеса:

а) центробежный; б) диагональный; в) осевой

Рис. 6.3.1.4. Классификация центробежных насосов по потокам внутри рабочего колеса:

а) одностороннего входа;

б) двустороннего входа

Классификация насосов по назначению не может быть строгой, т. к. одни и те же насосы применяются в энергетике, водоснабжении, в химическом производстве и т. д. Например, в теплоэнергетике все центробежные насосы разделяют на следующие группы: 1) насосы для чистой воды; 2) конденсатные (для удаления конденсата с температурой до 393 К); 3) питательные (для подачи горячей воды в паровые котлы); 4) насосы для кислых сред (из нержавеющих сталей); 5) насосы для подачи смесей жидкостей и твердых частиц, в том числе песковые, шламовые (грязевые), земляные (землесосы) (для снижения износа проточная часть насосов выполнена из конструкционных или твердых белых чугунов).

Особо следует отметить химические насосы (тип Х). Конструктивно они выполнены практически одинаково и различаются в основном материалом деталей проточной части в зависимости от качества перекачиваемой среды и условий эксплуатации. Химические насосы выпускаются различных типоразмеров (Х, АХ, ХБ, ХВС, ХГ, ХМ, АХП, ХО, ХП, ТХ, ТХИ) в горизонтальном и вертикальном исполнении.

Основные параметры гидравлических машин для подачи жидкостей и газов

Основными параметрами гидравлических машин для подачи жидкостей и газов (нагнетателей) являются подача, напор (или развиваемое давление), потребляемая мощность и КПД.

Подача (производительность) — количество (объем или масса) жидкости (газа), подаваемое машиной в сеть в единицу времени. Соответственно различают производительность объемную Q, м 3 /с, и массовую G, кг/с.

В расчетах принято приводить объемную подачу компрессоров к условиям всасывания (для вакуум-насосов — к условиям на линии нагнетания) или к нормальным условиям, т. е. к давлению 100 кПа и температуре 293 К.

Напор насоса (м) — это удельная механическая энергия, сообщаемая насосом жидкости в единицу времени:

где Е — полная механическая энергия, сообщаемая жидкости за время t, Дж; m — масса жидкости, протекающей через насос за время t, кг; g — ускорение свободного падения, м/с 2 .

Согласно ГОСТ 17398–72, давление, развиваемое насосом (Па), определено зависимостью

где рв, рн — соответственно давления на входе в насос (во всасывающем патрубке) и на выходе из него (в нагнетательном патрубке), Па; r — плотность жидкости, кг/м 3 ; zв, zн — высоты расположения центров входного и выходного сечений насоса, м; vв, vн — средние скорости потока на входе и выходе, м/с.

Связь между давлением, развиваемым насосом, и напором, представляется соотношением:

откуда следует выражение для напора, развиваемого насосом:

Выражение (6.3.1.4) имеет четкий энергетический смысл: первое слагаемое характеризует приращение удельной потенциальной энергии давления, приобретаемой жидкостью в насосе, второе — приращение удельной потенциальной энергии положения, третье — приращение ее удельной кинетической энергии. Сумма первых двух слагаемых характеризует развиваемое насосом увеличение статического напора, третье слагаемое — увеличение скоростного напора.

Из выражения (6.3.1.4) вытекает, что напор измеряется в метрах столба перекачиваемой жидкости. Не следует воспринимать напор насоса как геометрическую высоту столба жидкости, на которую насос может поднять жидкость. Соотношение (6.3.1.4), помимо изменения потенциальной энергии, обусловленной подъемом жидкости на высоту (zн — zв), содержит еще и приращение потенциальной энергии давления , а также приращение кинетической энергии .

Полезная мощность (мощность, сообщаемая насосом жидкости либо вентилятором газу) при известных производительности и напоре определяется из выражения

и может интерпретироваться как работа, затраченная на подъем на высоту Н жидкости весом r gQ D t, отнесенная к промежутку времени D t.

Эффективная (затрачиваемая) мощность Nэф — это мощность, потребляемая насосом (вентилятором) при перекачивании жидкости (газа) от механического привода, т. е. она может быть измерена на приводном валу насоса. Схема преобразования мощности Nэл, потребляемой электроприводом, сначала в эффективную мощность Nэф, а затем в полезную Nп представлена на рис. 6.3.1.5.

Рис. 6.3.1.5. Схема трансформации мощности при работе нагнетателя от электропривода

Коэффициент полезного действия (КПД) насоса (вентилятора)

может быть представлен в виде

где h г — гидравлический КПД, учитывает потери энергии, обусловленные гидравлическими сопротивлениями внутри насоса (в клапанах и патрубках поршневых насосов, в проточных каналах лопастных насосов и т. п.), т. е. связан со снижением H; h об — объемный КПД, учитывает потери энергии, вызванные внутренними и внешними утечками жидкости (между всасывающим и нагнетательным патрубками, через уплотнения вала), т. е. обусловлен снижением Q; h мех — механический КПД, учитывает прочие потери энергии в насосе (на трение в подшипниках, уплотнениях, трение поршня о цилиндр в поршневом насосе, диссипацию энергии в жидкости между диском колеса центробежного насоса и его корпусом и т. п.).

Всасывающая способность обусловлена явлением кавитации и характеризуется максимально допустимой высотой установки насоса (см. 2.2.12) над уровнем жидкости в емкости, из которой она всасывается (при данном давлении в емкости и температуре жидкости).

Подача и напор объемных и динамических машин. Области применения насосов и компрессоров

Подача и напор нагнетателей определяются, с одной стороны, их конструкцией и скоростями движения рабочих органов, с другой — характеристикой сети, к которой подключен нагнетатель (рис. 6.3.1.9).

Поршневые и роторные машины конструктивно приспособлены для создания высоких напоров при относительно небольших подачах. Лопастные машины перекрывают область значительных подач при широком диапазоне развиваемых напоров, причем для центробежных машин характерны большие напоры, для диагональных — умеренные, для осевых — малые напоры и наибольшие подачи. Вихревые машины занимают промежуточную область между центробежными и поршневыми.

Представление о подачах и напорах насосов общепромышленного назначения разных типов, где в качестве перекачиваемой жидкости принята вода, можно получить по рис. 6.3.1.6. Отдельные уникальные конструкции насосов могут иметь параметры, выходящие за пределы этого графика. Однако в целом нетрудно проследить выполнение закона сохранения энергии: при перекачивании одной и той же жидкости при постоянной полезной мощности согласно формуле (6.3.1.5) с ростом производительности напор уменьшается, и наоборот. Области применения компрессоров различных типов показаны на рис. 6.3.1.7.

Рис.6.3.1.6. Примерные графики подач и напоров насосов различных типов для перекачивания воды:

I — поршневые; II — центробежные; III — осевые

Рис. 6.3.1.7. Области применения различных типов компрессоров по производительности и давлению:

I — поршневые; II — центробежные;

III — винтовые; IV — ротационные

Наибольшее распространение в промышленности получили центробежные нагнетатели. Центробежные насосы могут создавать напор до 3500 м и подачу — 100 000 м 3 /ч в одном агрегате; подача центробежных вентиляторов достигает 1 000 000 м 3 /ч в одном агрегате.

Центробежные насосы используются в теплоэнергетических установках для питания котлов, подачи конденсата и сетевой воды, а также для подачи умеренно вязких жидкостей в химической и нефтехимической промышленности. В конденсационных установках мощных паровых турбин применяют осевые насосы. Струйные насосы используют для удаления воздуха из конденсаторов паровых турбин, а также в качестве эжекторов и инжекторов.

Вихревые насосы применяют для подачи кислот, щелочей и других химически агрессивных сред, где при малых подачах необходимы высокие напоры, а также для перекачивания сжиженного газа. Разработаны конструкции дисковых насосов, обладающих высокими антикавитационными качествами.

Поршневые насосы применяются для питания паровых котлоагрегатов малой паропроизводительности и в качестве дозаторов реагентов. Роторные нагнетатели чаще всего применяются в системах смазки (шестеренные насосы).

Осевые вентиляторы используются в установках местного проветривания, в градирнях и т. п. Прямоточные центробежные (радиальные) вентиляторы используют в установках с ограниченными размерами. Смерчевые вентиляторы целесообразно применять для перемещения среды, которую нельзя подвергать механическому повреждению, а также для пневматического транспортирования материалов, вызывающих большой износ лопаток и дисков рабочих колес. Дисковые вентиляторы благодаря их малошумности устанавливают в местных кондиционерах для вентиляции помещений. Диаметральные вентиляторы широко используют в системах вентиляции и кондиционирования воздуха, в электротермическом оборудовании, в бытовых установках.

Центробежные компрессоры являются основным видом компрессорных машин в химическом и металлургическом производствах. Поршневые компрессоры служат для снабжения сжатым воздухом пневмоинструмента, а на тепловых электростанциях — для сдува золы и сажи с поверхностей котельных агрегатов. Роторные компрессорные машины особенно часто используются в качестве газодувок и вакуум-насосов.

Работа насоса, подключенного к сети

Для определения фактических напора и производительности, при которых работает насос, нужно знать параметры сети, к которой он подключен (рис. 6.3.1.8).

Рис. 6.3.1.8. Насос, включенный в сеть:

1 — сеть; 2 — насос

Понятие характеристики сети введено в 2.2.12 — см. уравнение (2.2.12.49). В случае турбулентного режима течения жидкости в трубах характеристика сети близка к квадратичной и имеет вид (2.2.12.50), где Н0 — статический напор, т. е. в координатах H—Q характеристика сети имеет вид параболы (рис. 6.3.1.9).

Рис. 6.3.1.9. График совместной работы насоса и сети:

1 — характеристика сети; 2 — характеристика насоса

Уравнение (2.2.12.50) с учетом соотношений (2.2.12.51) и (2.2.12.52) позволяет при заданных параметрах сети найти напор насоса Н для обеспечения заданного расхода Q, а значит — подобрать насос.

Точка пересечения характеристики сети и характеристики насоса (т.очка А на рис. 6.3.1.9) является рабочей точкой, соответствующие ей подача QA и напор HA — это самопроизвольно устанавливающиеся параметры системы насос—сеть. Очевидно, что при выборе насоса в точке пересечения характеристик должны выполняться условия QA > Qр и HA > Hр, где Qр и Hр — требуемые рабочие параметры сети. Способы регулирования производительности насосов описаны ниже (см.: Регулирование подачи центробежных нагнетателей).

КЛАССИФИКАЦИЯ, ОСНОВНЫЕ ПАРАМЕТРЫ И КОНСТРУКЦИИ НАСОСОВ И КОМПРЕССОРНЫХ МАШИН.

Насос (главный способ перемещения жидкости)- гидравлическая машина, преобразующая механическую энергию в энергию движения жидкости.

Классификация насосов по принципу действия.

1.Лопастные или центробежные. В них разность давлений для перемещения жидкости создается за счет центробежной силы, которая возникает при вращении лопастных колес.

2.Объемные. В них разность давлений создается при вытеснении жидкости из замкнутого пространства, путем возвратно-поступательного (поршневые) или вращательного (ротационные) движения.

3.Вихревые. Разность давлений создается за счет энергии вихрей, возникающих в жидкости при вращении рабочего колеса.

4.Осевые. Разность давлений создается за счет вращения устройства типа гребного винта.

Кроме того, существуют насосы, которые преобразуют в изменение давления энергию воздуха, пара или жидкости.

Основные параметры насосов.

1).Производительность (подача)- объем жидкости, подаваемый насосом в нагнетательный трубопровод в единицу времени. (Q, м 3 /с)

2).Напор -это та удельная энергия, которая подводится к жидкости. ( H, м.)

3).Полезная мощность -та мощность, которая сообщается перекачиваемой жидкости. Nпол = rgQH, Вт.

4).Мощность на валу- мощность, которая учитывает потери насоса.

где - КПД насоса, зависит от конструкции (0,7 – 0,95)

5).Мощность потребляемая двигателем.

6).Установочная мощность- окончательная мощность двигателя.

-коэффициент запаса (1,1-2), его наличие связанно с процессом пуска.

Напор насоса.

Р1-давление в приемной емкости;

Р2-давление в напорной емкости.

Центробежные насосы- имеют лопасти, которые создают центробежную силу.

Жидкость из всасывающего трубопровода поступает вдоль оси рабочего колеса в корпус и попадая на лопасти, приобретает вращательные движения. Центробежная сила отбрасывает жидкость в канал переменного сечения между корпусом и рабочим колесом, где скорость жидкости падает и становится равной скорости в нагнетательном трубопроводе, т.е кинетическая энергия преобразуется в статический напор, что обеспечивает увеличение давления жидкости. На входе в колесо создается пониженное давление, следовательно жидкость из приемной емкости непрерывно поступает в насос. Давление развиваемое центробежным насосом, зависит от скорости вращения рабочего колеса.для создания высоких напоров применяют многоступенчатые насосы, которые имеют несколько рабочих колес.

Характеристика насоса – это график зависимости его параметров (напора, мощности, КПД)от производительности.

Каждый центробежный насос имеет свою характеристику, отраженную в паспорте.

Поршневые насосы-имеет цилиндр и поршень.

1). Поршневой насос простого действия: за 2 хода поршня, происходит одно нагнетание. При движении поршня вправо в замкнутом пространстве создается разряжение.

Под действием разности давления в приемной емкости и цилиндре жидкость поднимается вверх по всасывающему трубопроводу и поступает в цилиндр через всасывающий канал. Нагнетательный клапан при ходе поршня в право закрыт, т.к на него действует сила давления, находящаяся в трубопроводе. При ходе поршне влево в цилиндре возникает давление, под действием которого закрывается всасывающий клапан и открывается нагнетательный. Жидкость через нагнетательный клапан поступает в напорный трубопровод и затем в напорную емкость. Т.е всасывание и нагнетание происходит непрерывно. За 2 хода поршня жидкость 1 раз нагнеталась и 1 раз всасывалась.

2). Насос двойного действия:

при ходе вправо: жидкость в левой части цилиндра через всасывающий клапан 1 всасывается и одновременно через нагнетательный клапан 4 поступает из правой части цилиндра в напорный трубопровод.

при ходе влево:всас происходит в правой части цилиндра через всасывающий клапан 2, а нагнетание- в левой части цилиндра через клапан 3. т.е всасывание и нагнетание происходит при каждом ходе поршня.

В зависимости от числа оборотов кривошипа различают:

1. Тихоходные – 45 – 60 об/мин,

2. Нормальные – 60 – 120 об/мин,

3. Быстроходные – 120 – 180 об/мин

Кривошип превращает вращение в обратно-поступательные движения

Насосы бывают поршневые и плунжерные.

Плунжерный насос: для создания высокого давления. Плунжер используют при повышенном давлении, он не имеет колец и тщательно подогнан.

Производительность поршневых насосов:

- площадь сечения цилиндра

- площадь поршня штока.

Характеристика поршневых насосов:

Регулировка расхода насоса производится не вентилем, а ходом поршня или числом оборотов.

Наибольшее применение получили центробежные насосы, т.к. они обеспечивают высокую производительность, равномерную подачу, быстроходность, простоту устройства, возможность перекачки загрязненных жидкостей.«-»низкие напоры, невозможность перекачки вязких жидкостей, относительно низкое КПД.

Поршневые. «+» создание высоких давлений, высокий КПД, возможность перекачки вязких жидкостей. «-» невозможность перекачки загрязненной жидкости, относительно низкая производительность, тихоходность, громоздкость.

Компрессоры.

Компрессорные машины- машины для перемещения и сжатия газов.

Компрессорные машины классифицируют:

I.по степени сжатия (отношению конечного давления к начальному).

1).ВентиляторыP2/P1< 1,1 – используют для перемещения большого кол-ва газов при малом давлении.

2).ГазодувкиP2/P1 = 1,1 – 3 – перемещают газы при более высоком сопротивлении в сети.

3).КомпрессорыP2/P1> 3 – предназначены для создания высоких давлений. Наиболее распространены центробежные компрессоры, так же используют осевые, ротационные, инжекторы, эжекторы.

4).вакуум-насосы- откачивание газа для создания низки давлений.

II.по принципу действия:

Поршневые компрессоры.

Сжатие газов производится различными способами:

1. изотермический- выделяющееся при сжатии газа тепло отводится путем охлаждения самого цилиндра;

2. адиабатический- все выделяющееся тепло остается внутри системы и температура газа увеличивается;

3. политропический- реальный процесс. Часть энергии остается внутри газа, а части энергии рассеивается в окружающую среду.

1. по числу ступеней сжатия:

2. по числу всасываний и нагнетаний:

3. по расположению;

Одноступенчатые – сжатие производится до конечного давления в одном цилиндре или в нескольких цилиндрах работающих параллельно.

1 – цилиндр, 2 – поршень, 3 – клапан, 4 – шатун,

5 – кривошип, 6 – подшипник, 7 – маховик, 8 – электродвигатель.

Маховик служит для преодоления инерции в крайних точках.

Вертикальный одноступенчатый двухцилиндровый компрессор простого действия цилиндры работают параллельно. Все одноступенчатые

компрессоры снабжены ресивером для сглаживания колебания- емкость через которую газ подается в сеть.

Многоступенчаты.применяются для создания высокого давления, Особенность:

1. характеризуются последовательным прохождением цилиндров с обязательным промежуточным охлаждением газа между ними.

2. объем газов при сжатии уменьшается, следовательно объем цилиндров уменьшается.

Однорядный двухступенчатый компрессор двойного действия:

Центробежные машины.

1).Вентиляторы делятся на:

низкого давления - < 100мм.вод.ст.

среднего давления – 100 -300 мм.вод.ст.

высокого давления – 300 – 1000 мм.вод.ст.

В вентиляторах в спиралеобразном корпусе вращается барабан с большим количеством лопаток. Характеристики аналогично центробежным насосам.

2).Турбогазодувки. Имеется рабочее колесо с лопатками. Особенностью является наличие внутри корпуса специального направляющего аппарата,который дополнительно закручивает газ и увеличивает степень сжатия.

3),Турбокомпрессоры аналогичны по конструкции турбогазодувкам только они все многоступенчатые ( P» 30 атм)

Рабочие параметры нагнетательных машин.

Основные параметры. Основными параметрами (величинами), характеризующими работу нагнетательных машин, являются подача (расход), давление и напор. Энергия, сообщаемая потоку жидкости или газа нагнетательной машиной, определяется указанными величинами и плотностью подаваемой среды. Гидродинамическое и механическое совершенство машины характеризуется ее полным КПД.

Подача (расход) — количество жидкости (газа), перемещаемое машиной в единицу времени. Количество газа, подаваемого вентилятором и компрессором, принято называть производительностью.

Давление, развиваемое насосом, определяется уравнением сохранения энергии (уравнением Бернулли)

соответственно давление жидкости на входе (начальное) и выходе из насоса (конечное), Па; р — плотность жидкости, подаваемой насосом, кг/м 3 ; сн ск — средние скорости потока на входе и выходе, м/с; ZH ,ZK — высоты расположения центров входного и выходного сечений насоса, м.

Формула (8.1) может быть использована и для вентилятора, в этом случае последним членом из-за его малости можно пренебречь. Напор, развиваемый нагнетателем, определяется формулой

где Р — давление нагнетателя.

Напор представляет собой высоту Н столба жидкости или уравновешивающего давление р.

где Н— полный напор, развиваемый нагнетателей и исчисляемый обычно в метрах.

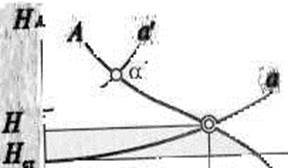

Рис.10. Схема определения напора, развиваемого нагнетателем.

Уравнение (8.2) поясняет рис.10.

Для нагнетателей, подающих жидкости, влияние второго и третьего членов уравнения незначительно, поэтому можно пользоваться в этих случаях формулой

Напор вентиляторов принято выражать условно в миллиметрах водяного столба. Давление, развиваемое вентиля ми, измеряется в паскалях. Следует иметь в виду, что напор в 1 мм вод. ст. эквивалентен давлению 9,81 Па.

Энергетическое совершенство нагнетателей характеризуется их удельной полезной работой расходом анергии на 1 кг массы подаваемой жидкости.

Работа L (Дж/кг), подводимая на вал нагнетателя, называется удельной работой. Из-за потерь энергии в нагнетателе L> LП.

Удельная работа компрессоров вычисляется в зависимости от вида термодинамического процесса, свойственного данному типу компрессора.

На вал работающего нагнетателя непрерывно подводится мощность от приводного двигателя. Введем понятия полезной мощности и мощности нагнетателя.

Полезная мощность нагнетателя Nn — это работа, сообщаемая нагнетателем рабочему телу в 1 с.

Руководствуясь формулой (8.3), с учетом размерности для насосов и вентиляторов можно записать

В системе МКГСС

где у = pg — удельный вес, кг/м 3 .

Мощность, подводимую на вал нагнетателя от приводного двигателя, называют мощностью нагнетателя и обозначают буквой N (кВт).

Потери энергии в рабочем процессе нагнетателя определяются неравенством Nn < N или Nn = N- Nпот

В рабочих условиях КПД нагнетателя зависит от многих факторов — конструкции и размеров машины, рода рабочего тела, режима нагрузки установки, характеристики системы трубопроводов, подключенной к нагнетателю.

Совместная работа нагнетателей и трубопроводной системы. Система трубопроводов, соединенная с нагнетателем, называется сетью. Рассмотрим систему, состоящую из нагнетателя 1 (рис. 11), трубопроводной сети 2, емкости 3, в которой задвижкой 4 поддерживается постоянное статическое давление PСТ / . В этом случае нагнетатель преодолевает статическое давление и сопротивление системы трубопроводов (сети), вызванное вязкостью перемещаемой среды.

Предположим, что система находится в стационарном режиме, т.е. работа неизменна по времени. Основное условие стационарности — энергия, сообщаемая нагнетателем потоку рабочей среды, равна энергии, затрачиваемой потоком на преодоление статического давления и сопротивления системы.

При отсутствии утечек (абсолютно плотная система) массовая подача нагнетателя Мн (кг/с) равна массовому расходу через трубопроводную систему MТР (кг/с):

где Qн и Qтр— объемные производительности (подачи) нагнетателя и сети.

|

Рис.11. Гидросистема «нагнетатель—насос»:

1 — нагнетатель; 2 — трубопроводная сеть; 3 — емкость; 4 — задвижка

При равенстве выходного сечения нагнетателя и входного сечения трубопровода для несжимаемых сред

По значению величины Qтр определяется значение средней скорости с в выходном сечении нагнетателя, которое необходимо для расчета сопротивления системы.

Запишем условие стационарности режима в форме уравнения сохранения удельной энергии потока (см. рис. 11):

где hтр — потери энергии в системе трубопроводов на 1 кг массы потока на трение.

Имея в виду, что Р = gH, можно записать:

Н = Нст + hтр, где Нст — статический напор.

Течение рабочего тела в проточной полости нагнетателя и трубопроводах сети обычно турбулентно и

Следовательно, H = Hст + аQ 2 ( 8.6)

где а — коэффициент пропорциональности, оценивающий пневмо- или гидромеханические качества системы.

Левая часть этого уравнения зависит от величины подачи нагнетателя и выражает величину напора, который развивает нагнетатель. Правая часть выражает величину напора, необходимого в системе для поддержания статического давления и компенсации потерь напора в ней.

Изобразим правую часть уравнения (8.6) графически в системе координат Q,H (рис. 12). Полученную квадратичную параболу называют характеристикой трубопроводной системы (кривая а).

Рис. 12. Характеристика совместной работы нагнетателя и трубопроводной системы

Положение точки а в системе с данным типоразмером нагнетателя может изменяться в зависимости от формы и положения характеристики системы. Например, если вводить в систему дополнительное сопротивление и повышать статическое давление в емкости 3 (см. рис.11), уменьшая пропуск рабочей среды через запорное устройство 4, то характеристика сети расположится выше и будет более крутой (штриховая кривая), рабочая точка займет новое положение а', подача нагнетателя уменьшится, а напор возрастет.

Изложенный графический метод удобен и широко используется в практике проектирования для выбора нагнетателя и анализа работы системы с нагнетателями.

Изучение машин для подачи жидкостей

Известно, что насосная эксплуатация нефтяных скважин была начата в начале 20-х годов, а в 1928 г. штанговыми насосами эксплуатировались более половины нефтяных скважин. Как характеризуется этот насос в литературных источниках?

- Современные глубинные штанговые насосы одинарного действия ([1], стр. 292).

- Штанговый скважинный насос — насос одинарного действия. ([2], стр. 37).

— Обычные глубинные насосы по принципу действия относятся к плунжерным насосам простого действия ([3], стр. 11).

Отметим, что в [4] и [5] конструкция и принцип действия ГШН описываются, но не характеризуются.

Интересно привести отдельные мысли о ГШН, высказанные в некоторых упомянутых источниках: ". Подземная часть штанговой установки, состоящая из скважинного насоса одинарного действия в совокупности с колонной насосно-компрессорных труб и штанг, представляет собой дифференциальный насос. Причем левой камерой является подплунжерное пространство со всасывающими и нагнетательными клапанами, а вспомогательной камерой — кольцевое пространство между насосно-компрессорными трубами и штангами ([2], стр. 46). Итак: ГШН вкупе со штангами и НКТ относят к типу дифференциальных насосов. Правомерно ли это? Наверное, нет. И другое: "В случае применения плунжеров, диаметр которых равен диаметру верхней штанги или меньше его, подача жидкости в трубопровод производится только во время хода плунжера вниз, в то время как при ходе плунжера вверх вновь набирается столб жидкости ([3], стр. 12). Здесь ГШН рассматривается вместе с полированным или с насосным штоком? Это следует определить. Но последнее указывает на то, что рассматриваемый насос не является насосом одинарного действия и возможны варианты подачи насоса при ходе вверх и вниз.

1. ОБЩИЕ СВЕДЕНИЯ О МАШИНАХ ДЛЯ ПОДАЧИ ЖИДКОСТЕЙ

Насосный агрегат — соединение насоса (нескольких насосов) и приводящего двигателя.

Различают следующие насосные агрегаты:

электронасосные, в которых приводящим двигателем является электродвигатель; самовсасывающие, снабженные самовсасывающими насосами или устройствами для самозаполнения подводящего трубопровода жидкой средой; погружные, погружаемые под уровень жидкой среды.

Насосная установка — насосный агрегат с комплектующим оборудованием, смонтированным по определенной схеме, обеспечивающей работу насоса.

Подача насоса — один из основных параметров режима его работы:

объемная — объем жидкой среды, прокачиваемой в единицу времени, м 3 /с;

массовая — масса жидкой среды, прокачиваемой в единицу времени, кг/с;

идеальная — подача, которую мог бы обеспечить насос в случае отсутствия каких-либо потерь в нем, м 3 /с( кг/с).

Отклонение подачи насоса — разность фактической подачи насоса и подачи, заданной для данного давления.

Коэффициент подачи насоса — безразмерная величина, характеризующая отношение подачи насоса к его идеальной подаче.

Давление на входе в насос — давление жидкой среды на входе в насос, Па.

Давление на выходе из насоса — давление жидкой среды на выходе из насоса, Па.

Давление насоса — величина, характеризующая интенсивность сил жидкой среды (скоростных и пьезометрических напоров жидкой среды) на выходе из насоса и на входе в него, Па (м):

предельное — наибольшее давление на выходе из насоса, на которое рассчитана его конструкция, Па.

Удельная работа насоса — работа, подводимая к насосу для перемещения единицы массы жидкой среды.

Высота самовсасывания — высота самозаполнения подводящего трубопровода самовсасывающим насосом, м.

Мощность насоса — величина, измеряемая отношением работы, затрачиваемой насосом на перемещение жидкой среды, к промежутку времени, в течение которого она совершена, кВт;

полезная — мощность, сообщаемая насосом подаваемой жидкой среде.

Мощность насосного агрегата — мощность, потребляемая насосным агрегатом или насосом, в конструкцию которого входят узлы двигателя, кВт.

Коэффициент полезного действия насоса — характеристика эффективности насоса, определяемая отношением полезно используемой энергии жидкой среды к суммарному количеству энергии, переданному этой среде:

насосного агрегата — безразмерная величина, характеризующая отношение полезной мощности насоса к мощности насосного агрегата;

гидравлический насос — отношение полезной мощности насоса к сумме полезной мощности и мощности, затраченной на преодоление гидравлических сопротивлений в насосе;

объемный — отношение полезной мощности насоса к сумме полезной мощности и мощности, утерянной с утечками;

Тема 1.1 Классификация, область применения насосов и компрессоров

Насос – это машина для перемещения жидкости и увеличения её энергии. При работе насоса энергия, получаемая им от двигателя, превращается в потенциальную, кинетическую и в незначительной мере в тепловую энергию потока жидкости.

Машины для подачи газовых сред в зависимости от развиваемого ими давления называют вентиляторами, газодувками, компрессорами.

Вентилятор – машина, перемещающая газовую среду при степени повышения давления

до 1,15*.

Газодувка – машина, работающая при

>1,15, но искусственно не охлаждаемая.

Компрессор сжимает газ при

>1,15 и имеет искусственное (обычно водяное) охлаждение полостей, в которых происходит сжатие газа.

В современной промышленности распространены гидродвигатели – машины, превращающие энергию потока жидкости в механическую энергию (гидротурбины, гидромоторы).

В последнее время в различных технических устройствах применяются гидропередачи – конструктивные комбинации, служащие для передачи механической энергии с вала двигателя на вал приводимой машины гидравлическим способом. Гидропередача состоит из насоса, гидродвигателя и системы трубопроводов с устройствами для распределения и регулирования потоков рабочей жидкости (энергоносителя). Во многих случаях все указанные элементы гидропередачи совмещают в едином конструкторском блоке. Гидравлические двигатели, насосы и гидропередачи составляют класс гидравлических машин. Классификация гидравлических машин по энергетическому и конструктивным признакам представлена на рис. 1.1.

ГОСТ 17398 – 72 подразделяет насосы на два основных класса: динамические и объёмные.

Рисунок 1.1 Классификация гидравлических машин по энергетическому и конструктивным признакам.

В динамических насосах передача энергии потоку происходит под влиянием сил, действующих на жидкость в рабочих полостях, постоянно соединённых с входом и выходом насоса. Характерным представителем этого насоса является центробежный насос (рис.1.3).

В объёмных насосах энергия передаётся жидкой среде в рабочих камерах, периодически изменяющих свой объём и попеременно сообщающихся с входом и выходом насоса: поршневой насос (рис. 1.6).

Простейшая краткая классификация машин для подачи жидкостей и газов на основе конструктивных признаков и свойств перемещаемой среды представлены на рис. 1.2.

Рисунок 1.2 Классификация гидравлических машин по конструктивным признакам и свойствам перемещаемой среды.

Среди динамических насосов наиболее распространены лопастные, в которых рабочая среда перемещается под действием движущихся лопастей; и вихревые, в которых жидкость перемещается в тангенциальном направлении благодаря действию плоских радиальных лопастей, расположенных по периферии рабочего колеса.

Среди объёмных насосов наиболее распространены поршневые и роторные .

Машины для подачи газов аналогичны машинам для жидкостей и также подразделяются на динамические и объёмные.

1.1.2 Динамические машины

Эти машины представлены тремя основными группами: центробежными и осевыми насосами, вентиляторами и компрессорами, вихревыми насосами. Машины первых двух групп являются лопастными, третью группу государственный стандарт относит к машинам трения.

Достоинство лопастных машин: удобство комбинирования с электрическим приводом, компактность при больших подачах, высокий КПД, возможность достижения высоких давлений.

Схема центробежного насоса представлена на рис. 1.3. Рабочие лопасти1, жёстко соединён с валом приводного двигателя, вращающегося вокруг оси вала.

Рисунок 1.3 Схема центробежного насоса

Под влиянием центробежных сил, обусловленных массами жидкости, находящимися в межлопастных пространствах жидкость повышает свою энергию, выбрасывается в спиральный канал, образованный корпусом 2, и далее вытесняется в напорный трубопровод 4. Через приемное отверстие 3 происходит непрерывное всасывание жидкости.

На рис. 1.4 представлена схема осевого насоса. Лопасти 1 закреплены на втулке 2 под некоторым углом к плоскости нормальной оси вала насоса, образуя рабочее колесо. При вращении лопасти взаимодействуют с потоком жидкости, сообщая ей энергию и перемещая её вдоль оси насоса.

Рисунок 1.4 Схема осевого насоса

Принцип действия вихревого насоса представлен на рис. 1.5. В корпусе 1 насоса концентрично располагается рабочее колесо 2 с плоскими радиальными лопастями 3. При работе насоса жидкость поступает во всасывающий трубопровод 4, увлекается рабочим колесом, и, совершая сложное вихреобразное движение в кольцевом канале 5, выходит через напорный патрубок 6. В отличие от центробежных и осевых насосов в вихревой машине вход и выход жидкости производятся поп периферии рабочего колеса.

Гидравлическая машина – это специальное оборудование, в котором подаваемая из насоса жидкость передаёт свою механическую энергию турбинам (так называемые гидродвигатели). Есть другой вариант – это машина, которая придаёт протекающей через неё жидкости механическую энергию (проще говоря – насос).

Гидравлическая машина, берущая энергию из протекающей воды, состоит из:

- электро-генератор;

- турбина;

- подающий аппарат или специальные каналы.

Насос является одним из самых распространённых агрегатов. Они применяются в сельском хозяйстве, строительстве, химической, металлообрабатывающей, текстильной и пищевой промышленностях.

Гидравлическими машинами называют агрегаты, которые могут перемещать различные виды жидкостей и газов, а также, вырабатывать энергию от текущей жидкости (гидродвигатели). Именно создание и перемещение потока жидкостей и есть главное назначение гидравлических машин.

Классификация гидравлических машин

Гидравлические машины классифицируют по принципу действия и внутреннему строению.

Главное разделение – насосы и гидравлические двигатели.

К насосам относятся такие группы:

- Объёмные – это агрегаты, рабочий процесс которых, происходит переменно. В рабочую ёмкость через входную трубу попадает жидкость. После заполнения камеры, входная труба перекрывается задвижкой и в камере нагнетается давление (поршень). Открывается выводящая труба и жидкость покидает ёмкость. Задвижка закрывается, а на входе наоборот открывается. Процесс повторяется

- Динамические – в этих агрегатах, рабочая часть насоса, взаимодействует с жидкостью в проточной части. Потоку придаётся дополнительная кинетическая энергия, за счёт лопастей, винтов или вихревого потока.

Гидравлические двигатели разделяются на:

- Активные – в этом случае, поток распределяется по нескольким каналам, через которые он с большой скоростью ударяет в определённые лопасти турбины.

- Реактивные – это агрегат, в котором колесо вырабатывающее энергию, находится в ёмкости с большим давление под водой.

Однако у гидравлических двигателей, большинство моделей можно использовать как насос. Следовательно, они могут разделяться на объёмные и динамические.

Принцип работы и устройство гидромашин

С развитием технологий, появляется все больше новых машин, используемых в различных отраслях промышленности.

Лопастные насосы

Этот тип гидромашин, получил огромное распространение в обеспечение населения водой. Эти насосы можно разделить на осевые и центробежные.

Если говорить о принципе действия центробежного насоса, то в этом случае жидкость будет двигаться от центра колеса к периферии под воздействием центробежных сил.

Из каких элементов состоит: основное колесо (рабочее) на котором располагаются лопасти, подвод воды и отвод, а также двигатель. Колесо состоит из двух круглых пластин, между которыми располагаются изогнутые лопасти и подвижная ось двигателя. Колесо вращается в противоположную сторону изгиба лопаток. Тем самым, двигатель с помощью него передаёт потоку механическую энергию.

Осевой насос подразумевает движение жидкости только вдоль подвижной оси, на которой могут располагаться несколько рабочих колёс с лопастями. Они расположены так, чтобы вода поднималась вокруг оси до нужно отметки. В некоторых моделях таких насосов, можно регулировать положение лопастей.

Поршневой насос

Принцип работы заключается в вытеснение жидкости находящийся в рабочей камере, с помощью подвижных элементов насоса. Рабочая камера представляет собой емкость, в которой есть вход и выход для жидкости. Подвижные элементы бывают трёх видов: диафрагма, плунжер и поршень.

Устройство поршневого насоса: шатун, кривошип, поршень, цилиндр (корпус в котором двигается вытесняющая поверхность), пружинные клапаны (впускной и выпускной), ёмкость для жидкости.

Именно поршневые модели являются самыми распространёнными из вытеснителей. В них может присутствовать один, два или несколько поршней.

Плунжерные варианты используются реже вследствие своей дороговизны (это связанно с высокой точностью изготовления движущихся элементов). Однако их преимуществом перед поршневыми, является возможность получения высокого давления.

Состоит плунжерный насос из: ведущий вал, кулачок, плунжер, корпус (цилиндр), пружина (плунжер двигается вперёд с помощью кулачка, а обратно под воздействием пружины).

Самый постой в изготовление, вследствие этого дешёвый вариант – Диафрагменный насос. Из-за простой конструкции, этот вариант не подходит для создания большого давления. Прочность диафрагмы не предназначена для высоких нагрузок. Он состоит из: шток, гибкая диафрагма, корпус, два клапана (впускной и выпускной).

Шестерные насосы

Это машины роторного типа. Они получили большую популярность среди нерегулируемых насосов. Такой агрегат состоит из: две одинаковые шестерни (зацепленные друг за друга), камера п-образной формы (в ней и находятся шестерни), разделитель.

Принцип работы: после запуска двигателя, из всасывающего отверстия, вода попадает в зону между зубьями. Дальнейшее вращение шестерней, приводит к передвижению жидкости в нагнетательную плоскость. В месте зацепления шестерен, жидкость вытесняется и под воздействием давления попадает к дальнейшим рабочим частям насоса.

Преимущества таких гидромашин:

- простая конструкция;

- низкая стоимость;

- высокий показатель надёжности;

- высокая частота вращения.

- фиксированный рабочий объём, без возможности регулирования;

- конструкция не предназначена для работы с высоким давлением;

- неравномерная подача жидкости, если брать в пример пластинчатые гидромашины.

Пластинчатые гидромашины

Это не то же самое, что и лопастные машины (динамический вид). Рабочими поверхностями здесь являются шиберы (пластины). Они относятся к объёмному виду. Подвижным элементом является ротор. Он совершает вращательные движения. А шиберы двигаются по возвратно-поступательной траектории внутри ротора.

Пластинчатые гидромашины подразделяются на две группы: однократные и двукратные. Первый вариант может быть регулируемым, второй нерегулируемый.

Состоят такие агрегаты из: шиберы с пружинами (от двух и более), рабочие камеры (условно разделяются пластинами), ротор.

Рабочий процесс: после запуска двигателя, ротор начинает движение. Шиберы под воздействием пружин, плотно соприкасаются со стенками статора и разделяют общую рабочую емкость на две герметичные камеры (если пластине две). Под воздействием всасывания, емкости заполняются жидкостью и в ходе вращения, передают её в выходное отверстие.

Преимущества пластинчатых гидромашин:

- тихий рабочей процесс;

- возможность регулировки агрегатов однократного действия.

- сложная конструкция;

- создание низкого давления при работе;

- нарушение качества работы при низких температурах.

Поворотный гидродвигатель

Особенностью таких агрегатов, является ограничение угла рабочего вала. Они широко применяются в создание рулевого управления сельскохозяйственных машин. Угол оборота, напрямую зависит от количества пластин. Если она одна, он будет составлять примерно 270 градусов, если две – 150, три – 70.

Чтобы регулировать работу вала, потребуется специальный гидрораспределитель. Этот вид агрегатов не подходит для работы с большим давлением жидкости.

Гидротурбины

В этих гидромашинах, механическая энергия протекающей жидкости, передаётся лопастям рабочего колеса. Самый масштабный и яркий пример использования гидротурбин, это гидроэлектростанции. Они разделяются на реактивные и активные.

Состоит такой агрегат из: рабочее колесо, подводящий аппарат или сопла (зависит от типа турбины).

По внутреннему строению их можно разделить на ковшовые, диагональные, осевые и радиально-осевые.

Предшественником гидротурбин, можно назвать водяное колесо, которое приводилось в движение с помощью мощного потока воды (их устанавливали на реках или больших ручьях).

Осевые турбины

Самые быстроходные из всех видов турбин. Рабочее колесо по форме напоминает вентилятор с большими лопастями, которые могут быть как фиксированными, так и подвижными. В таких турбинах обязательно устанавливается подающий аппарат. Он отвечает за КПД агрегата, а также в нужным момент полностью перекрывает подступ воды к лопастям. Также обязательным элементом, являются трубы для откачивания воды.

Поворотно-лопастные турбины

Осевой вид турбины, с изменяющими своё положение лопастями. Всего их в такой конструкции может быть 8 штук. Сама конструкция напоминает гребной винт. Изменение положения лопастей, даёт возможность сохранять высокий показатель КПД при уменьшении и незначительном увеличение силы напора. Если лопасти зафиксированы, этот вид будет называться пропеллерным. Он самый дешёвый и самый ограниченный в возможностях (может работать только в одной силе потока).

Самым редким вариантом поворотно-лопастных турбин, являются двухперовые. Их главное отличие от других видов, это разделение лопасти на два пера. Такие модели активно используют за границей.

Радиально-осевые турбины

Это самый старый и самый популярный вид. Его главной особенностью является простота конструкции и невысокая цена. На самых больших гидроэлектростанциях, установлены именно такие гидротурбины. Им принадлежит рекорд по выдаваемой мощности.

В этом виде турбин, жидкость поступает на рабочее колесо с наружной стороны. Проходя по радиусу, минуя множество каналов определённой формы, она достигает центра и заставляет ротор раскручиваться. Для того, чтобы жидкость поступала равномерно и правильно, колесо окружается спиральной камерой, за которой находится направляющий аппарат. Его лопасти располагаются под определёнными углами, для увеличения КПД турбины. Когда вода отдала свою механическую энергию рабочему колесу, она откачивается с помощью специальных труб.

Главным минусом этого вида турбин, являются фиксированные лопасти. Тем самым, радиально-осевая турбина может показать высокой значение КПД, только при определённых напорах. Если использовать Радиально-осевую турбину при напоре в 700 м, её размер должен быть огромен, вследствие чего, она сильно проигрывает ковшовым турбинам. Максимально допустимой силой напора, для достижения высокого показателя КПД, будет отметка в 300м.

Диагональные турбины

Этот вид вобрал в себя лучшие качества двух предыдущих. Диагональные турбины, являются новой разработкой, по сравнению с другими. Главной особенностью этого вида, является гол наклона лопастей (30-60 градусов). И в это же время, лопасти можно регулировать. Вследствие этого, диагональные турбины подходят для обширного диапазона мощностей потока, сохраняя высокий показатель КПД.

Однако такая универсальность и производительность дорого обходится. Это связанно со сложностью конструкции.

Есть диагональные турбины с фиксированными лопастями. Они распространены на небольших ГЭС.

Ковшовые гидротурбины

Этот вид предназначен для работы с большими напорами. Ковшовые турбины относятся к активному типу в отличие от остальных. Рабочее колесо приводится в действие отдельными струями воды, попадающими на ковши колеса. Сами струи формируются с помощью направленных отверстий или сопл. Их может быть до шести штук. Рабочее колесо состоит из диска, с закреплёнными на нём ковшами.

Ковшовые гидротурбины разделяются на вертикальные и горизонтальные. Второй вариант используется на средних гидроэлектростанциях.

Где используется

Если говорить про простые варианты гидромашин (в которых давление передаётся при помощи жидкости), они используются в таких приспособлениях как домкраты, прессы, подъёмники. Следовательно, гидромашины используются в строительстве и машиностроение. Это так называемые гидроприводы, которые используются в различных подвижных частях строительных машин (ковши, буры, манипуляторы).

Если сравнить гидропривод с его механическим аналогом, у первого можно выделить такие преимущества:

- Высокая мощность передаваемая на одну единицу веса элемента.

- Скорость работы. Запуск, реверс и полная остановка выигрывают в скорости выполнения у механических и электрических приводов.

- Надёжное предохранение от перегрузов всей системы.

- Возможность установить на гидропривод любое оборудование (ковш, дисковая пила, отбойный молоток и многое другое).

Однако когда речь идёт об использование гидропривода на больших расстояниях, он сильно уступает аналогам в КПД.

Насосы применяются в соответствие с их конструкциями. Центробежные насосы получили своё распространение в работе теплоэлектростанций, системах очистки сточных вод, химической и пищевой промышленности. Также они используются для перемещения сжиженных газов, реагентов и нефтепродуктов.

Возвратно-поступательные насосы, являются самым старейшим видом. Ещё в древности они получили своё распространение в водоснабжение. Сейчас они используются в тех же целях, плюс для перекачки взрывоопасных жидкостей, пищевой промышленности (перемещение молочной продукции внутри заводов), а также в системах подачи топлива для ДВС.

Шестерные насосы могут работать только с невысоким уровнем давления. Их используют в сельскохозяйственной промышленности, коммунальных отраслях, перекачке различных видов топлива (бензин, нефть, дизель, различные добавки и присадки, мазут). В химической промышленности их применяют для перемещения кислот, спиртов, растворителей и щелочей.

В последние годы, гидравлические машины получили широкое распространение в создание тренажёров для занятий спортом.

Гидротурбины используются на ГЭС. Однако только в соответствие с силой напора:

Читайте также: