Поршневая или турбинная машина для охлаждения газа за счет его расширения

Добавил пользователь Алексей Ф. Обновлено: 03.10.2024

Разница между газотурбинным двигателем и поршневым двигателем (поршневой двигатель)

Как и все другие механизмы, самолету для работы нужен источник энергии, особенно для создания тяги, необходимой для движения самолета вперед.С самых первых попыток для полетов с двигателем использовались поршневые двигатели, работающие на бензине.

Первый в мире полет тяжелее воздуха был совершен на Wright Flyer I. Он был оснащен одним 4-цилиндровым поршневым двигателем с водяным охлаждением, который производил максимум 12 лошадиных сил. До Второй мировой войны все самолеты оснащались поршневыми двигателями.

На последних этапах Второй мировой войны немцы использовали реактивные двигатели для двигателей самолетов, и вскоре за ними последовали и другие страны. Несмотря на то, что концепция и конструкция разрабатывались с 1930-х годов, успешное внедрение реактивного двигателя произошло только после окончания Второй мировой войны.

С тех пор из-за множества преимуществ перед поршневыми двигателями реактивный двигатель и его варианты стали преобладающей формой силовой установки для самолетов.

Подробнее о поршневом двигателе (поршневой двигатель)

Поршневой двигатель, также известный как поршневой двигатель, представляет собой машину с возвратно-поступательным движением поршней, которая преобразует тепловую энергию процесса сгорания в механическую работу, такую как работа вала. Основной тип двигателей, используемых в самолетах, основан на сжигании ископаемого топлива и называется двигателями внутреннего сгорания.

Механика двигателя заключается в перемещении вала, соединенного с поршневым цилиндровым механизмом, путем создания большого давления внутри цилиндра. В зависимости от того, как цилиндры расположены вокруг вала, они подразделяются на прямые (вертикальные), поворотные, радиальные, V-образные и горизонтально противоположные категории.

Вышеупомянутые типы двигателей работают по циклу Отто и использовались в большинстве самолетов в начале 20-х гг. th век. Обычно они используются для привода воздушного винта, который создает тягу. Любой самолет, работающий с поршневыми двигателями, имеет относительно низкие максимальные скорости, а мощность, вырабатываемая двигателями, сравнительно меньше, чем у реактивных двигателей. Причина в том, что отношение мощности к весу поршневых двигателей очень низкое, и, если требуется большая мощность, необходимо увеличить размер двигателя, что увеличивает общий вес самолета, что нежелательно для самолетов. Конструкция и производство поршневых двигателей менее сложны и требуют меньшего технического обслуживания, а стоимость поршневых двигателей также невысока.

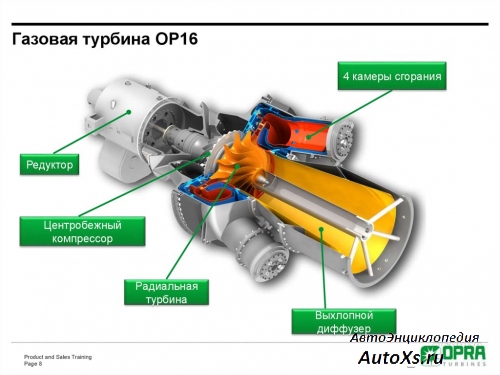

Подробнее о газотурбинном двигателе

Газотурбинный двигатель или просто газовая турбина - это двигатель внутреннего сгорания, использующий в качестве рабочего тела газы, такие как воздух. Термодинамический аспект работы газовой турбины идеально моделируется циклом Брайтона. Газотурбинные двигатели работают на основе вращающихся компонентов и, следовательно, имеют рабочую жидкость, непрерывно протекающую через двигатель в радиальном или осевом направлении. Они являются основным компонентом реактивного двигателя.

Основными компонентами газотурбинного двигателя являются компрессор, камера сгорания и турбина, а иногда и сопло. Они работают, приводя рабочую жидкость в различные термодинамические состояния и снимая работу вала или тягу на выхлопе. Если используется тяга, создаваемая выхлопом, это называется турбореактивным двигателем; если турбина снимает некоторую часть работы и приводит в движение вентилятор, это называется турбовентиляторным двигателем. Тип двигателя, который извлекает почти всю работу за счет работы вала турбины, известен как турбовальный двигатель; если пропеллер приводится в движение валом, он известен как турбовинтовой двигатель.

Существует множество вариантов газовых турбин, предназначенных для решения конкретных задач. Их отдают предпочтение перед другими двигателями (в основном поршневыми двигателями) из-за их высокого отношения мощности к весу, меньшей вибрации, высоких рабочих скоростей и надежности.

В чем разница между газовой турбиной и поршневым двигателем (поршневым двигателем)?

• Поршневые двигатели имеют возвратно-поступательные механизмы (в движение и обратно), а газотурбинные двигатели имеют механизмы вращения.

• Оба используют воздух в качестве рабочего тела, но поток в газовых турбинах является непрерывным, в то время как поршневые двигатели имеют прерывистый поток.

• Удельная мощность газотурбинных двигателей намного выше, чем у поршневых двигателей.

• Газовые турбины сложны по конструкции и изготовлению, а поршневые двигатели проще по конструкции и легче в производстве.

• Техническое обслуживание поршневых двигателей проще и должно выполняться часто, в то время как техническое обслуживание газотурбинных двигателей является сложным, но осмотр и техническое обслуживание происходят с более длительными интервалами.

• Газотурбинные двигатели или их варианты дороги, в то время как поршневые двигатели относительно недороги.

• Газотурбинные двигатели используются в больших и мощных самолетах, таких как военные реактивные истребители или коммерческие авиалайнеры, но поршневые двигатели используются в самолетах меньшего размера и малой дальности.

Турбодетандерный агрегат

Турбодетандерный агрегат ТДА (turbo-expanding assembly) - турбинная лопаточная машина непрерывного действия для охлаждения газа путем его расширения с совершением внешней работы.

Турбодетандер, работающий на перепадах давления, позволяет получать механическую и электрическую энергию.

- на нефтегазовых промыслах - в установках низкотемпературной обработки газа и установках сжижения газа;

- на предприятиях ТЭК, химической и нефтехимической отраслей промышленности - в установках низкотемпературного разделения многокомпонентного газовых смесей;

- в черной металлургии, где работа плавильных печей сопровождается мощным потоком доменного газа.

- корпус,

- ротор,

- регулируемый сопловой аппарат,

- направляющий аппарат компрессора с резьборычажными механизмами поворота.

Турбодетандерный агрегат герметичен и не потребляет электроэнергии.

- центробежные,

- центростремительные,

- осевые (радиальные);

- активные - понижение давления происходит только в неподвижных направляющих каналах,

- реактивные - давление понижается также и во вращающихся каналах ротора);

- одноступенчатые,

- многоступенчатые.

КПД ТДА зависит от изменения режима работы, от параметров рабочей среды (давления, температуры, расхода газа) и др.

При оптимальных режимах работы достижимы значения КПД до 0,8 и выше.

КПД снижается при наличии жидкой фазы в потоке входящего газа, а также при конденсации газа в ТДА.

В промышленности нередко используются ТДА для выработки электрической или механической энергии, приводящей в движение вентиляторы или компрессоры.

Однако при чрезмерном количестве или мощности ТДА вероятно избыточное производство пара под низким давлением, что предполагает стравливание пара в атмосферу и снижение эффективности.

Первый ТДА был внедрен для установки НТК газа на Шебелинском газоконденсатном месторождении во времена СССР в 1968 г.

Для установок подготовки газа (УПГ) и для газоперерабатывающих установок выпускаются ТДА с турбодетандерами и компрессорами центробежного и центростремительного типов.

ТДА рассчитан на работу в УПГ при температуре сепарации до -10 о С в диапазоне рабочих давлений 8 - 0,2 МПа.

Пропускная мощность ТДА с помощью поворотного соплового аппарата турбодетандера плавно регулируется в интервале 2 - 4 млн м 3 /сутки. Максимальная холодопроизводительность ТДА при давлении 8 МПа и температуре -26 о С - 4,19 млн*кДж/час, производительность по газу 2,5 млн м 3 /сутки.

Особенности расширительных турбин, утилизирующих энергию избыточного давления Текст научной статьи по специальности «Энергетика и рациональное природопользование»

Аннотация научной статьи по энергетике и рациональному природопользованию, автор научной работы — Багаутдинов И.З., Кувшинов Н.Е.

В статье рассматриваются особенности расширительных турбин, утилизирующих энергию избыточного давления

Похожие темы научных работ по энергетике и рациональному природопользованию , автор научной работы — Багаутдинов И.З., Кувшинов Н.Е.

Текст научной работы на тему «Особенности расширительных турбин, утилизирующих энергию избыточного давления»

выделение СЭД в особый сегмент.

Список использованной литературы

© Ахкопек Ш.М., Шадов А. ., 2016г.

младший научный сотрудник научно-исслед. лаборатории госбюджетных НИР

магистрант 1 курса института теплоэнергетики, кафедры «КУПГ» Казанский государственный энергетический университет

Г. Казань, Российская Федерация

ОСОБЕННОСТИ РАСШИРИТЕЛЬНЫХ ТУРБИН, УТИЛИЗИРУЮЩИХ ЭНЕРГИЮ ИЗБЫТОЧНОГО ДАВЛЕНИЯ

В статье рассматриваются особенности расширительных турбин, утилизирующих энергию избыточного давления.

Процесс расширения газа, турбодетандер, охлаждение газа

Существует два способа расширения газа - процесс дросселирования и процесс расширения с отдачей внешней работы. Процесс расширения газа дросселированием происходит при постоянной энтальпии и является необратимым.

Процесс расширения газа с отдачей внешней работы совершается в специальных расширительных машинах - детандерах и теоретически может быть полностью обратимым, т.е. протекать при постоянной энтропии. Такой обратимый процесс расширения, называемый изоэнтропийным, является одним из процессов идеального термодинамического цикла - цикла Карно. Следовательно, включение детандера в холодильный цикл вполне закономерно.

Детандер - поршневая или турбинная машина, предназначенная для охлаждения газа при его расширении с совершением внешней работы. В турбодетандере газ под высоким давлением вращает турбину, соединенную с ротором генератора, который вырабатывает электроэнергию. Поскольку при работе детандера практически не происходит расходования топлива, получаемая в результате энергия является «экологически чистой», создается экономия выброса окисей углерода в атмосферу [1].

Выделение турбодетандера из общего класса двигателей турбинного типа связано с тем, что газовые и паровые турбины применяются в тепловых циклах, предназначенных для получения работы за счет переноса тепла с высокого температурного уровня на более низкий, а турбодетандеры применяются в холодильных циклах, в которых производится «холод» за счет переноса тепла с низкого температурного уровня на более высокий с затратой работы [2].

Сама идея преобразования энергии сжатия природного газа в электрическую энергию была выдвинута еще в середине прошлого века. Известно, что академик П.Л. Капица изобрел в конце 1930-х гг. установку для ожижения воздуха, основанную на принципе турбодетандера. Вместо поршневых машин, работающих при высоком давлении порядка 200 атм., предлагалась турбинная машина, работающая при давлениях

порядка 4 атм. Паровые турбины были известны уже давно, в них пуск пара происходил вдоль оси, у Капицы же пуск газа осуществлялся вдоль радиуса турбины, что впервые позволило использовать силу Кориолиса. Лабораторные результаты были очень хорошими: КПД установки достигал 0,7—0,8. Ввиду отсутствия высоких давлений, эксплуатация ее проще, безопаснее и экономичнее [3].

Капица создал новую конструкцию, которая, по словам изобретателя, была «как бы компромиссом между водяной и паровой турбиной». Главная особенность турбодетандера Капицы в том, что воздух в ней расширяется не только в сопловом аппарате, но и на лопатках рабочего колеса. При этом газ движется от периферии колеса к центру, работая против центробежных сил.

Высокая энергетическая эффективность турбодетандерных агрегатов определяется, прежде всего, следующим. Несмотря на то, что в турбодетандере происходит преобразование внутренней энергии рабочего тела в механическую, в основе его действия не лежит циклический процесс, как того требует классическое определение теплового двигателя, для обеспечения работы которого, согласно второму закону термодинамики, необходимо отдавать часть подведенной теплоты холодному источнику. Природа турбодетандера такова, что почти вся подведенная к нему энергия (за исключением механических потерь и потерь от необратимости теплообмена) может быть преобразована в механическую энергию 6. Список использованной литературы:

1. Гафуров А.М. Энергоутилизационный комплекс по производству электроэнергии на газораспределительной станции для нужд газотранспортной системы России. // Энергетика Татарстана. -2013. - № 3 (31). - С. 12-17.

3. Гафуров А.М. Комбинированная газотурбинная установка системы газораспределения. // Вестник Казанского государственного технического университета им. А.Н. Туполева. - 2013. - №3. - С. 15-19.

5. Гафуров А.М., Гафуров Н.М. Пути повышения эффективности современных газовых турбин в комбинированном цикле. // Энергетика Татарстана. - 2015. - № 1 (37). - С. 36-43.

6. Гафуров А.М., Осипов Б.М. Турбодетандирование природного газа на газораспределительной станции с последующим его сжижением. // Вестник Казанского государственного энергетического университета. -2011. - №2 (9). - С. 6-11.

© Багаутдинов И.З., Кувшинов Н.Е., 2016

младший научный сотрудник научно-исслед. лаборатории госбюджетных НИР

магистрант 1 курса института теплоэнергетики, кафедры «КУПГ» Казанский государственный энергетический университет

Г. Казань, Российская Федерация

НИЗКОТЕМПЕРАТУРНЫЕ ПРОЦЕССЫ РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНЫХ ГАЗОВ

В статье рассматриваются низкотемпературные процессы разделения углеводородных газов.

Значение ПОРШНЕВАЯ МАШИНА в Большой советской энциклопедии, БСЭ

машина , устройство, в котором основные функции по преобразованию энергии рабочего тела выполняет поршень . При его движении вместе с изменением объёма камеры, которую он образует с цилиндром П. м., изменяются параметры (давление, температура и др.) рабочего тела. При работе П. м. энергия рабочего тела может понижаться ( двигатель ) или повышаться ( насос , компрессор и т.п.). Впуск и выпуск рабочего тела в цилиндр П. м. регулируются распределительным устройством (см. Газораспределение , Парораспределение ) с помощью клапанов, золотников или самого поршня (см. Двухтактный двигатель ) .

Для П. м. характерна цикличность и прерывистость рабочего процесса (см. Цикл двигателя ) . В большинстве П. м. поршень связан с коленчатым валом кривошипным механизмом , с помощью которого возвратно-поступательное движение поршня преобразуется во вращательное движение вала (или наоборот). Из-за цикличности рабочего процесса и наличия кривошипного механизма П. м. не так быстроходны, как лопаточные машины , они имеют большую удельную массу и большие потери на трение. Находят применение бесшатунные П. м., в которых преобразование возвратно-поступательного движения во вращательное осуществляется силовым бесшатунным механизмом, а также роторно-поршневые П. м. с вращательным движением поршня (см. Ванкеля двигатель ) . В некоторых случаях возвратно-поступательное движение поршня П. м.-двигателя непосредственно используется для приведения в действие поршня П. м.-исполнителя (см. Паровой насос ) или же двигатель и исполнитель компонуются в одной многоцилиндровой П. м. (см. Мотокомпрессор ) . Использование в П. м. в качестве поршня плунжера позволяет осуществить работу насосов при повышенных давлениях. П. м. просты в управлении, экономичны, надёжны и долговечны. Сведения по истории развития и технические характеристики П. м. см. в статьях об отдельных видах П. м. (например, Автомобиль , Паровая машина , Дизель и др.).

Воздушный “компресс”. Что нужно знать о современных видах наддува

За долгие годы такие термины, как турбина, наддув, компрессор, нагнетатель, успели плотно войти в обиход практически любого автолюбителя. Давайте разберемся, для чего в цилиндры нужно “вдувать” воздух под давлением и какие устройства для этого вообще используют.

Не секрет, что для работы ДВС нужно закачать смесь из топлива и воздуха в каждый цилиндр, а затем воспламенить ее, чтобы произошел микровзрыв, который, в свою очередь, толкнет поршень и запустит циклический процесс. Как же увеличить отдачу? Да просто устроить взрыв помощней. А вот тут нюанс: если топлива мы можем подать сколько угодно, то вот закачать больше воздуха можно только при помощи специального нагнетателя наддува.

Турбонаддув

Самым популярным и простым таким устройством является классический турбонагнетатель, работающий за счет энергии выхлопных газов. Он состоит из двух частей (“улиток”), внутри которых на одном валу стоят две крыльчатки: турбинная в “горячей” части (контактирует с отработавшими газами) и компрессорная в отдельном “холодном” корпусе. Турбинное колесо вращается за счет энергии выхлопных газов двигателя, раскручивая тем самым крыльчатку компрессорного колеса. Вот оно, в свою очередь, всасывает в “холодный” корпус разреженный воздух, сжимает его и направляет прямиком в цилиндры: чем больше обороты мотора, тем выше давление на впуске. Если же воздуха образуется в избытке, то специальный клапан стравливает лишнюю порцию в атмосферу (“блоу-офф“) или направляет его обратно на впуск (“байпас“).

Вроде бы получается, что увеличивать давление наддува с турбиной на выхлопных газах можно до бесконечности: поставил здоровенный нагнетатель и получил большую порцию сжатого воздуха. Но не так все просто. Ведь большая турбина имеет широкие каналы и крыльчатку, которую можно раскрутить только на высоких оборотах мотора. А маленький нагнетатель, наоборот, на низких оборотах работает отменно, но на высоких просто не успевает прокачивать через себя большую порцию воздуха. Именно поэтому автомобильные инженеры “играют” с размерами улиток, устанавливают сразу несколько турбин (большую и маленькую) и используют разные хитрые конструкции, чтобы обеспечить компромисс - хорошую тягу турбомотора во всем диапазоне оборотов без задержек и турбоямы. К слову, последним именуют так называемый провал в работе наддувного двигателя на низких оборотах, когда турбина еще не получает достаточно отработавших газов, чтобы раскрутиться и добавить двигателю дополнительных “лошадок”.

Твинскрольная турбина

Так выглядит турбонагнетатель твинскрольного типа. Красный канал - помогает турбине “раздуваться” с низких оборотов, а желтый - эффективен на "верхах".

Одним из видов компромиссного наддува можно назвать турбину типа Twin Scroll. Она имеет двойную “горячую” часть, внутри которой есть пара параллельных каналов разного диаметра. Каждый из них соединен со своей половиной цилиндров и воспринимает от них персональную порцию выхлопных газов для раскрутки единой крыльчатки турбинного колеса: одна доза выхлопов вращает турбинное колесо на низких оборотах (за счет узкого сечения канала первого “горячего” контура), а другая - подает выхлоп в более крупную улитку, которая эффективно работает на повышенных оборотах. В основном твинскрольные нагнетатели нашли применение на малообъемных современных двигателях, где важно получать оптимальный подхват при любой частоте вращения мотора, а также экономить вес и место под капотом. Из недостатков твинскрольной турбины можно отметить сложность конструкции, дороговизну и низкую эффективность работы на высоких оборотах из-за ограничений размера горячей части.

Турбина с изменяемой геометрией

Специальные активные лопатки вокруг крыльчатки "горячей" части турбины, позволяют нагнетателю эффективно работать практически во всем диапазоне оборотов двигателя. В народе такое устройство наддува называют "супертурбиной".

Самым совершенным видом традиционного наддува, который применяется на автомобилях, можно назвать турбокомпрессор с изменяемой геометрией рабочей части (Variable Geometry Turbocharger). Называется он так, поскольку имеет подвижные лопатки вокруг крыльчатки “горячей улитки”. В зависимости от оборотов двигателя специальный электропривод меняет их угол атаки, имитируя маленькую и большую турбины: на низких оборотах лопатки делают впускной канал “горячки” узким, помогая турбинному колесу быстрее раскрутиться, а по мере увеличения оборотов двигателя тракт приоткрывается, чтобы турбина могла получать необходимую для эффективного наддува порцию выхлопных газов. В отличие от твинскрольного нагнетателя турбокомпрессор с изменяемой геометрией может одинаково эффективно работать на всех уровнях оборотов. Поначалу такой тип наддува устанавливали только на турбодизели, поскольку те выделяют меньше тепла, которое компрессор с изменяемой геометрией не любит. Сейчас же турбину VNT научились использовать и на бензиновых двигателях, в частности, на моторе высокофорсированного спорткара Porsche 911 Turbo.

Механический нагнетатель

Еще до того, как начали применять энергию отработавших газов, для наддува использовали механический нагнетатель (чаще всего его называют просто компрессором или “суперчарджером”). В классическом виде это устройство представляет собой корпус, в котором продолговатые роторы-лопасти расположены параллельно друг другу и соединены ременным приводом с коленчатым валом двигателя. Воздух, проходящий между этими винтообразными роторами, сжимается и направляется в цилиндры.

Основное преимущество механического нагнетателя над традиционной турбиной - давление наддува присутствует даже на холостых оборотах двигателя и растет прямо пропорционально частоте вращения коленвала. Вот поэтому турбоямы у двигателей с компрессором попросту не бывает. Плюс стоит отметить звук: так как отработавшие газы в процессе наддува не участвуют, звучание двигателя не искажается и сохраняет свой первозданный вид.

Впрочем, не так все прекрасно, поскольку механический нагнетатель отбирает львиную долю мощности у двигателя (порой до 30%) и гораздо тяжелее турбины, а сам наддув с ростом оборотов получается неравномерным (высокая эффективность достигается только на высоких частотах). Именно поэтому в наше время компрессоры наддува - вещь немного устаревшая и на серийных автомобилях встречается редко. Сейчас моторы c механическими нагнетателями можно встретить на некоторых моделях Toyota, Land Rover, Cadillac и Audi, которые имеют под капотом объемные двигатели (более двух литров).

Различают три вида механических нагнетателей: кулачковый (типа Roots), винтовой (Lysholm) и центробежный. В первых двух для сжатия всасываемого воздуха используются специальные продолговатые роторы-лопасти (у кулачкового их два, у винтового - один), а в последнем типе за это отвечает холодная часть традиционного турбокомпрессора.

Электрический наддув

В эпоху развития электрокаров и различных электронных систем грех не использовать электрическую тягу и для наддува. Конструкция электрического нагнетателя проста: электромотор, который питается от аккумулятора, соединен с валом “холодной” компрессорной части классической турбины. По сути, такая конструкция - идеальный источник нагнетаемого воздуха, поскольку в любой момент может обеспечить максимальное давление на впуске.

Электрокомпрессор Valeo, который устанавливается на двигатель от Audi SQ7, питается от 48 вольтовой батареи, а крыльчатка раскручивается до 70 000 об/мин всего за 250 миллисекунд (глазом моргнуть не успеешь).

Из-за многочисленных трудностей по части бесперебойного питания устройства, на серийные автомобили электротурбину начали ставить только с недавнего времени. В частности, впервые она появилась на “заряженном” кроссовере Audi SQ7, который оснащен 435-сильным четырехлитовым турбодизелем. Электронагнетатель на этом моторе “надувает” воздух в цилиндры только на низких оборотах, а дальше подключаются в работу две классические турбины. Такая схема позволяет получить 900 Нм крутящего момента уже в диапазоне от 1000 (!) до 3 250 об/мин.

Кстати, в автоспорте тоже используют электрическую турбину, но немного для других нужд. Система MGU-H (устаравливается на силовые установки современных болидов Формулы-1) представляет собой электрическое устройство на валу классического турбокомпрессора, которое при необходимости помогает держать турбокомпрессор раскрученным, чтобы в первую очередь избавится от турболага (не путать с турбоямой) - так называемой задержки между нажатием педали газа и попаданием наддувного воздуха в двигатель.

Составные схемы наддува

В погоне за максимальной эффективностью турбодвигателей автомобильные инженеры применяют схемы с несколькими турбинами, а порой даже смешивают вместе разные системы наддува. И все это ради одной цели - получить в одном “коктейле” как можно больше преимуществ и избавится от недостатков.

Отдельного обсуждения заслуживает система Twin turbo или просто - двойной турбонаддув. Все его разновидности можно разбить на три типа (двухступенчатый, параллельный и последовательный), каждый из которых подбирается инженерами для конкретного мотора с учетом его конструкции, характеристик и режимов работы.

Двойной параллельный турбонаддув

Самая простая и популярная схема Twin Turbo представляет собой пару одинаковых турбин, каждая из которых подключена к своей половине цилиндров. Оба турбокомпрессора работают параллельно и отдельно друг от друга, но надувают воздух в единый впускной коллектор.

Бензиновый V-образный двигатель с двойным параллельным наддувом. Оба нагнетателя расположены в развале блока цилиндров для улучшения отклика на нажатие педали акселератора.

За счет того, что каждая турбина раскручивается от “своих” цилиндров, параллельная схема наддува работает линейно практически во всем диапазоне оборотов, создавая эффект атмосферного двигателя большего объема. Данный вид турбонаддува можно встретить на большинстве V-образных двигателях (BMW N74 V12 TwinPower Turbo или Mercedes-Benz M278 V8 Biturbo), где нагнетатели чаще всего устанавливаются в развале блока цилиндров для более быстрого отклика турбомотора на нажатие педали газа. Причем на более современных моторах (например, BMW S63TU от X5 M) обе турбины могут быть твинскрольного типа.

Последовательный Twin turbo

Следующая система также имеет два идентичных турбонагнетателя, но подключены они к одному каналу и включаются по очереди, друг за другом. Одна турбина работает постоянно, а вторая активируется электроникой при определенных условиях (нагрузка на двигатель, частота вращения коленвала, положение педали газа и т.д.). Когда блок управления дает команду включить вторую турбину, специальная заслонка открывается и два нагнетателя работают вместе.

При двойном последовательном наддуве сначала работает только один нагнетатель, а потом к нему присоединяется второй по команде электронных "мозгов". Также стоит обратить внимание на промежуточный охладитель (интеркулер), который применяется на моторах с турбонаддувом и необходим для охлаждения воздуха после его сжатия (холодный воздух имеет более высокую плотность и эффективность)

Правда, бывает, что двумя турбонагнетателями некоторые автопроизводители не ограничиваются. В частности, компания BMW несколько лет назад установила на свой дизельный мотор сразу три турбины, а двигатели Bugatti Veyron (W16 на восемь литров) и вовсе имеют целый квартет из турбонагнетателей.

Двухступенчатый турбонаддув

Данный схема агрегатного наддува является наиболее сложной и в то же время самой эффективной. Тут две турбины разного размера установлены последовательно (большая идет следом за маленькой), а процессом наддува руководят специальные перепускные клапана. Сначала отработавшими газами раскручивается малая турбина, обеспечивающая тягу двигателя на “низах”, а большой нагнетатель параллельно просто пропускает через себя газы и сжатый воздух, находясь в “боевой” готовности.

Что лучше: газовая турбина или ДВС?

В этой статье речь пойдет о плюсах, минусах и общем принципе работы газово-турбинного двигателя (ГТД), а также краткое сравнение с ДВС. Текст разбит на логические абзацы с подзаголовками и списками.

Из-за нестабильной экономической ситуации в мире приходится искать способы сэкономить. Владельцы и будущие покупатели автомобиля в первую очередь думают об экономичности своей машины. Большую популярность обрела установка газово-турбинного двигателя (ГТД).

Газовая установка (ГТД) – это тепловой двигатель, в котором энергия нагретого и сжатого газа преобразуется в механическую на валу турбины.

Га́зовая турби́на (фр. turbine от лат. turbo — вихрь, вращение) — лопаточная машина, в ступенях которой энергия сжатого и/или нагретого газа преобразуется в механическую работу на валу. (из Википедии)

Существует всего два типа газовых установок, которые действительно имеют преимущество перед ДВС:

• С несколькими валами

Чаще всего в таком моторе работает 2 турбины (одна приводит в движение компрессор, а другая – автомобиль), которые не соединены между собой, что увеличивает КПД. Компрессор накачивает воздух в камеру сгорания, создавая давление одновременно с тем, как форсунка подает горючее. Из-за сильного сжатия газ воспламеняется и с высокой скоростью вылетает на тяговую и компрессорную турбину.

• Со свободно-поршневой системой

Оппозитно размещенные поршни под давлением воздуха сжимают горючую смесь, в результате чего она воспламеняется и раздвигает их обратно, а после выходит через отводы, вращая при этом турбину. Из-за особенностей конструкции такой двигатель можно сделать только двухтактным.

ДВС на типы не делят, ведь принцип работы у всех один: поршень, возвращаясь в низ, создает разрежение и в цилиндр засасывает горючую смесь (во многих машинах это делает нагнетатель). Далее он снова движется к верхней мертвой точке, после чего в камере сгорания происходит воспламенение, и давление газов обратно движет поршень вниз, вращая коленчатый вал.

Горючая смесь может образовываться внутренне (в цилиндре) и внешне (в карбюраторе). Воспламенение происходит либо за счет сильного давления, либо провоцируется искрой.

Плюсы и минусы

В этом разделе приведены преимущества и недостатки газовой установки относительно ДВС!

Газовые двигатели обрели свою популярность благодаря ряду преимуществ:

В продвинутых промышленных установках КПД может достигать даже 90%, но в автомобилях в среднем – 65%.

Расход топлива несильно отличается, но цена на газ заметно ниже. Из-за того, что КПД выше, горючее расходуется эффективнее. В итоге общая экономия составляет около 60%!

Подвижных частей в ГТД почти в 2 раза меньше. Более лояльные требования к системе смазки. Все это значительно уменьшает шанс серьезной поломки.

Многие люди недолюбливают газовую установку из-за одного серьезного недостатка:

нужно ежегодно проводить ТО (это очень часто), потому что ГТД в отличие от ДВЗ может взорваться, а это летальный исход.

На ТО происходит замена мелких деталей: фильтров, прокладок и прочего.

Стоит ли устанавливать ГТД?

Все зависит от финансов покупателя. Если есть деньги на новую машину, то не стоит. Для города лучше купить гибрид или электромобиль, а для дальних поездок – машину со стандартным ДВС. Если на покупку нового автомобиля средств нет, все зависит от расхода уже имеющегося. К примеру, на современных иномарках менять двигатель, скорее всего, не стоит, а на стареньком ВАЗ 2109 ГТД сэкономит немало денег.

При должном внимании и отношении газовая установка сэкономит значительную сумму и прослужит не менее 20 лет!

Если Вы заметили ошибку, неточность или хотите дополнить материал, напишите об этом в комментариях, и мы исправим статью!

ОСНОВЫ ТУРБОНАДДУВА часть 1-2

Как известно, мощность двигателя пропорциональна количеству топливовоздушной смеси, попадающей в цилиндры. При прочих равных, двигатель большего объема пропустит через себя больше воздуха и, соответственно, выдаст больше мощности, чем двигатель меньшего объема. Если нам требуется, чтобы маленький двигатель выдавал мощности как большой или мы просто хотим, чтобы большой выдавал еще больше мощности, нашей основной задачей станет поместить больше воздуха в цилиндры этого двигателя. Естественно, мы можем доработать головку блока и установить спортивные распредвалы, увеличив продувку и количество воздуха в цилиндрах на высоких оборотах. Мы даже можем оставить количество воздуха прежним, но поднять степень сжатия нашего мотора и перейти на более высокий октан топлива, тем самым подняв КПД системы. Все эти способы действенны и работают в случае, когда требуемое увеличение мощности составляет 10-20%. Но когда нам нужно кардинально изменить мощность мотора — самым эффективным методом будет использование турбокомпрессора.

Каким же образом турбокомпрессор позволит нам получить больше воздуха в цилиндрах нашего мотора? Давайте взглянем на приведенную ниже диаграмму:

Рассмотрим основные этапы прохождения воздуха в двигателе с турбокомпрессором:

— Воздух проходит через воздушный фильтр (не показан на схеме) и попадает на вход турбокомпрессора (1)

— Внутри турбокомпрессора вошедший воздух сжимается и при этом увеличивается количество кислорода в единице объема воздуха. Побочным эффектом любого процесса сжатия воздуха является его нагрев, что несколько снижает его плотность.

— Из турбокомпрессора воздух поступает в интеркулер (3) где охлаждается и в основной мере восстанавливает свою температуру, что кроме увеличения плотности воздуха, ведет еще и к меньшей склонности к детонации нашей будущей топливовоздушной смеси.

— После прохождения интеркулера воздух проходит через дроссель, попадает во впускной коллектор (4) и дальше на такте впуска — в цилиндры нашего двигателя.

Объем цилиндра является фиксированной величиной, обусловленной его диаметром и ходом поршня, но так как теперь он заполняется сжатым турбокомпрессором воздухом, количество кислорода зашедшее в цилиндр становится значительно больше чем в случае с атмосферным мотором. Большее количество кислорода позволяет сжечь большее количество топлива за такт, а сгорание большего количества топлива ведет к увеличению мощности выдаваемой двигателем.

— После того как топливо-воздушная смесь сгорела в цилиндре, она на такте выпуска уходит в выпускной коллектор (5), где этот поток горячего (500С-1100С) газа попадает в турбину (6)

— Проходя через турбину, поток выхлопных газов вращает вал турбины на другой стороне которого находится компрессор, и, тем самым совершает работу по сжатию очередной порции воздуха. При этом происходит падение давления и температуры выхлопного газа, поскольку часть его энергии ушла на обеспечение работы компрессора через вал турбины.

Ниже приведена схема внутреннего устройства турбокомпрессора:

В зависимости от конкретного мотора и его компоновки под капотом, турбокомпрессор может иметь дополнительные встроенные элементы, такие как Wastegate и Blow-Off. Рассмотрим их подробнее:

Blow-off

Блоуофф (перепускной клапан) — это устройство установленное в воздушной системе между выходом из компрессора и дроссельной заслонкой с целью не допустить выход компрессора на режим surge. В моменты, когда дроссель резко закрывается, скорость потока и расход воздуха в системе резко падает, при этом турбина еще некоторое время продолжает вращаться по инерции со скоростью не соответствующей новому упавшему расходу воздуха. Это вызывает циклические скачки давления за компрессором и слышимый характерный звук прорывающегося через компрессор воздуха. Surge со временем приводит к выходу из строя опорных подшипников турбины, ввиду значительной нагрузки на них в этих переходных режимах. БлоуОфф использует комбинацию давлений в коллекторе и установленной в нем пружины чтобы определить момент закрытия дросселя. В случае резкого закрытия дросселя блоуофф сбрасывает в атмосферу возникающий в воздушном тракте избыток давления и тем самым спасает турбокомпрессор от повреждения.

Wastegate:

Представляет собой механический клапан установленный на турбинной части или на выпускном коллекторе и обеспечивающий контроль за создаваемым турбокомпрессором давлением. Некоторые дизельные моторы используют турбины без вейстгейтов. Тем не менее, подавляющее большинство бензиновых моторов обязательно требуют его наличия. Основной задачей вейстгейта является обеспечивать выхлопным газам возможность выхода из системы в обход турбины. Пуская часть газов в обход турбины, мы контролируем количество энергии газов, которое уходит через вал на компрессор и, тем самым, управляем давлением наддува, создаваемым компрессором. Как правило, вейстгейт использует давление наддува и давление встроенной пружины, что бы контролировать обходной поток выхлопных газов.

Встроенный вейстгейт состоит из заслонки, встроенной в турбинный хаузинг (улитку), пневматического актуатора, и тяги от актуатора к заслонке.

Внешний гейт представляет собой клапан, устанавливаемый на выпускной коллектор до турбины. Преимуществом внешнего гейта является то, что сбрасываемый им обходной поток может быть возвращен в выхлопную систему далеко от выхода из турбины или вообще сброшен в атмосферу на спортивных автомобилях. Все это ведет к улучшению прохождения газов через турбину ввиду отсутствия разнонаправленных потоков в компактном объеме турбинного хаузинга.

Водяное и масляное обеспечение:

Шарикоподшипниковые турбины Garrett требуют значительно меньше масла чем втулочные аналоги. Поэтому установка маслянного рестриктора на входе в турбину крайне рекомендована, если давление масла в вашей системе превышает 4 атм. Слив масла должен быть заведен в поддон выше уровня масла. Поскольку слив масла из турбины происходит естественным путем под действием гравитации, крайне важно, чтобы центральный картридж турбины был ориентирован сливом масла вниз.

Частой причиной выхода из строя турбин является закоксовка маслом в центральном картридже. Быстрая остановка мотора после больших продолжительных нагрузок ведет к теплообмену между турбиной и нагретым выпускным коллектором, что в отсутствии притока свежего масла и поступления холодного воздуха в компрессор ведет к общему перегреву картриджа и закоксовке имеющегося в нем масла.

Для минимизации этого эффекта турбины снабдили водяным охлаждением. Водные шланги обеспечивают эффект сифона снижая температуру в центральном картридже даже после остановки двигателя, когда нет принудительной циркуляции воды. Желательно также обеспечить минимум неравномерности по вертикали линии подачи воды, а также несколько развернуть центральный картридж вокруг оси турбины на угол до 25 градусов.

Правильный подбор турбины является ключевым моментом в постройке турбомотора и основан на многих вводных данных. Самым основным фактом выбора является требуемая от мотора мощность. Важно также выбирать эту цифру максимально реалистично для вашего мотора. Поскольку мощность мотора зависит от количества топливовоздушной смеси, которая через него проходит за единицу времени, определив целевую мощность, мы приступим к выбору турбины способной обеспечить необходимый для этой мощности поток воздуха.

Другим крайне важным фактором выбора турбины является скорость ее выхода на наддув и минимальные обороты двигателя, на которых это происходит. Меньшая турбина или меньший горячий хаузинг позволяют улучшить эти показатели, но максимальная мощность при этом будет снижена. Тем не менее, за счет большего рабочего диапазона работы двигателя и быстрого выхода турбины на наддув при открытии дросселя в целом результат может быть значительно лучше, чем при использовании большей турбины с большой пиковой мощностью, но в узком верхнем диапазоне работы мотора.

Втулочные и шарикоподшипниковые турбины.

Втулочные турбины были самыми распространенными в течение долгого времени, тем не менее, новые и более эффективные шарикоподшипниковые турбины используются все чаще. Шарикоподшипниковые турбины появились как результат работы Garrett Motorsport во многих гоночных сериях.

Отзывчивость турбины на дроссель в значительной степени зависит от конструкции центрального картриджа. Шарикоподшипниковые турбины Garrett обеспечивают на 15% более быстрый выход на наддув относительно их втулочных аналогов, снижая эффект турбо-ямы и приближая ощущение от турбо-мотора к атмосферному большеобъемнику.

Шарикоподшипниковые турбины также требуют значительно меньшего потока масла через картридж для смазки подшипников. Это снижает вероятность утечек масла через сальники. Такие турбины менее требовательны к качеству масла и менее склонны к закоксовке после глушения двигателя.

Trim это общепринятый термин, используемый при описании турбинного или компрессорного колеса турбины. Например, вы часто могли слышать фразу "У меня стоит турбина GT2871R с 56 Trim". Так что же это такое? Trim это величина, показывающая соотношение между индюсером (inducer) и эксдюсером (exducer) турбинного или компрессорного колеса. Еще более точно, это соотношение их площадей.

Диаметр индюсера — это диаметр колеса крыльчатки в той ее части, где воздух входит в крыльчатку, а эксдюсер это диаметр колеса, где воздух из него выходит.

Конструкция турбины такова, что индюсер компрессорного колеса меньше чем его эксдюсер, а турбинного — наоборот:

Например:

Турбина GT2871R (Garrett part number 743347-2) имеет компрессорное колесо с:

Диаметр индюсера: 53.1мм

Диаметр эксдюсера: 71.0мм

Таким образом Trim для него будет:

Trim крыльчатки, как компрессора, так и турбины напрямую влияет на ее производительность. Чем больше величина trim тем, как правило, больший поток воздуха может пройти через крыльчатку.

Понятие A/R хаузинга

A/R (Area/Radius) описывает геометрическую характеристику компрессорного или турбинного хаузинга. Технически A/R означает отношение сечения канала хаузинга, деленое на расстояние от центра вала до центра этого сечения:

Значение A/R имеет разное влияние на производительность турбинной части и компрессорной.

A/R компрессора практически не влияет на его производительность. Как правило, хаузинги с большим A/R применяются для оптимизации отдачи в приложениях с малым наддувом, а хаузинги с меньшим A/R компрессора используются для больших значений наддува.

A/R турбины, наоборот, значительно влияет на ее производительность, определяя ее способность пропустить тот или иной поток воздуха. Использование меньшего A/R увеличивает скорость потока в турбинном хаузинге, приходящего на турбинное колесо. Это дает возможность увеличить отдачу турбины на низких нагрузках, приводит к более быстрому отклику на дроссель и снижает значение минимальных оборотов двигателя, требуемых для выхода турбины на рабочий наддув. Тем не менее, меньший A/R приводит к тому, что газ попадает на крыльчатку практически по касательной, что уменьшает максимальный поток газа который турбинное колесо способно пропустить. Это также увеличивает подпор газа перед турбиной, ухудшает продувку мотора на высоких оборотах, повышает EGT и как результат всего этого снижает максимальную пиковую мощность.

При выборе конкретного хаузинга для вашего мотора, в любом случае приходится идти на компромисс балансируя между ранним наддувом и пиковой мощностью. Также надо учитывать внутреннюю конструкцию хаузинга. Далекая от оптимальной форма канала, неточности литья, возможные переходы с прямоугольного сечения на круглое — все это, в определенной, мере влияет на эффективность горячего хаузинга. Опытным путем установлено что, например, турбинные хаузинги TiAL с круглым входом имеют лучшую аэродинамику и при том же A/R обеспечивают лучшую продувку на верхах по сравнению с традиционными чугунными хаузингами с прямоугольным входом.

Также при выборе A/R следует принимать во внимание эффективность всего выпускного тракта после турбины. Использование прямоточных выхлопных систем большого сечения позволяет использовать чуть меньший А/Р турбины и при той же пиковой мощности получить более ранний выход на наддув.

Виды выпускных коллекторов и их влияние

В основном все турбоколлекторы делятся на два типа: литые log-style и трубные сварные:

Дизайн турбоколлектора довольно сложный процесс т.к. очень много факторов должно быть принянто во внимание. Ниже приведены общие советы для достижения максимальной производительности:

— Старайтесь использовать максимально возможный радиус поворотов, т.к. как каждый крутой изгиб ранера поглощает часть полезной энергии потоков газа.

— Добивайтесь равной длины ранеров для избежания перекрестного наложения выхлопных импульсов.

— Избегайте резких изменений сечения

— В сводах ранеров избегайте резких углов для сохранения направления и скорости потока

— Для лучшей отзывчивости турбины избегайте больших объемов коллектора, для большей пиковой мощности, наоборот, может быть использован больший объем коллектора

— Оптимально выбирайте длину ранеров и объем коллектора в зависимости от объема мотора и диапазона оборотов на которых необходимо получить наилучшую отдачу

Литые коллектора чаще всего применяются в заводских гражданских компоновках, в то время как сварные трубные коллекторы чаще применяются в спортивных вариантах моторов. Оба вида имеют свои достоинства и недостатки.

Литые коллекторы обычно весьма компактны и более дешевы при массовом производстве.

Трубные коллекторы могут быть изготовлены в малых сериях или единичных экземплярах для конкретного случая и не требуют такой сложной предварительной организации производства как литые. Правильно разработанный и изготовленный трубный коллектор обеспечивает длительный срок эксплуатации и значительное улучшение производительности по сравнению с литым log-style коллектором.

Твинскольный коллектор может быть как литым так и сварным трубным и используется в паре с соответствующим твинскольным турбинным хаузингом.

Назначение такой конструкции в разделении цилиндров, чьи рабочие циклы могут пересекаться между собой и для лучшего использования выхлопного импульса каждого цилиндра.

Пример твинскрольного турбинного хаузинга:

Более эффективное использование энергии выхлопных газов в твинскрольных системах ведет к улучшению отзывчивости турбины на малых оборотах и большей мощности на больших.

Степень сжатия турбомоторов.

Прежде чем приступить к обсуждению степени сжатия и давлению наддува, важно понять, что такое кнок или детонация. Детонация — это опасный процесс, вызванный спонтанным быстротекущим сгоранием топливновоздушной смеси в цилиндрах. Этот процесс вызывает резкие и большие по величине всплески давления в камере сгорания ведущие со временем к механическому разрушению поршневой группы и износу вкладышей.

Основными факторами, вызывающими детонацию являются:

— Естественная склонность самого мотора к детонации. Поскольку все моторы имеют свои конструкционные особенности, нет простого и однозначного ответа как лучше. Форма камеры сгорания, расположение в ней свечи зажигания, диаметр цилиндра и степень сжатия, качество распыла топлива — все это влияет на склонность или, наоборот, устойчивость конкретного мотора к детонации.

— Внешние условия. В турбомоторах параметры всасываемого турбиной воздуха, его температура и влажность, а также параметры воздуха, который попадает в цилиндры после турбины, влияют на склонность к детонации. Чем выше наддув, тем больше температура воздуха, поступающего в цилиндры, и тем больше вероятность возникновения детонации. Интеркулер с хорошей эффективностью охлаждения сжатого воздуха значительно помогает в борьбе с детонацией.

— Октановое число топлива. Октан — это величина показывающая стойкость топлива к возникновению детонации. Октан типовых гражданских бензинов находится в диапазоне 92-98 единиц. Специальные спортивные виды топлива имеют октан 100-120 и выше единиц. Чем выше октан, тем более стойким является топливо к возникновению детонации.

— Настройки блока управления. Угол зажигания и соотношение воздух/топливо значительным образом влияет на склонность или устойчивость мотора к детонации в различных режимах.

Теперь, когда мы разобрались с общими факторами связанными с детонацией, поговорим о степени сжатия. Степень сжатия (СЖ) определена как:

Где: CR — степень сжатия

Vd — объем цилиндра

Vcv — объем камеры сгорания

СЖ заводских моторов будет разной для атмосферного и турбомотора. Например стоковый мотор Honda S2000 имеет СЖ равную 11.1:1, в то время как турбомотор Subaru WRX имеет СЖ 8.8:1.

Существует много факторов влияющих на максимально допустимую СЖ. Нет одного простого ответа какой она должна быть. В общем случае, СЖ должна быть выбрана максимально возможной для предотвращения детонации, с одной стороны, и обеспечения максимального КПД двигателя, с другой. Факторами влияющими на выбор СЖ в каждом конкретном случае являются: октановое число применяемого топлива, давление наддува, температура воздуха в предполагаемых режимах эксплуатации, форма камеры сгорания, фазы клапанного механизма и противодавление в коллекторе.

Многие современные атмосферные моторы имеют хороший дизайн камеры сгорания и большую стойкость к детонации, что при правильной настройке блока управления позволяет устанавливать на них турбонаддув не меняя заводскую степень сжатия.

Обычной практикой при турбировании атмосферных моторов является увеличение мощности на 60-100% относительно заводской. Тем не менее, для значительных значений наддува требуется уменьшение заводской СЖ.

AFR или соотношение воздух/топливо.

При обсуждении вопроса настройки двигателя, выбраный AFR, наверное, наиболее часто встречающийся вопрос. Правильный AFR имеет крайне высокое влияние на общую производительность и надежность мотора и его компонентов.

AFR определен как соотношение количества воздуха зашедшего в цилиндр к количеству зашедшего в него топлива. Стехиометрическая смесь это смесь при которой происходит полное сгорание топлива. Для бензиновых двигателей стехиометрией является соотношение 14.7:1. Это означает что на каждую часть топлива приходится 14.7 частей воздуха.

Что означают понятия "бедная" и "богатая" смесь? Более низкие значения AFR означают меньшее количество воздуха относительно топлива и такая смесь называется богатой. Аналогично, большие значения AFR означают больше воздуха относительно топлива и называются бедной смесью.

Например:

15.0:1 = бедная

14.7:1 = стехиометрическая

13.0:1 = богатая

Бедная смесь ведет к повышению температуры горения смеси. Богатая — наоборот. В основном атмосферные моторы достигают максимальной отдачи на смеси, несколько богаче стехиометрии. На практике ее держат в диапазоне 12:1…13:1 для дополнительного охлаждения. Это хороший AFR для атмосферного мотора, но он может в некоторых случаях быть крайне опасным в случае с турбомотором. Более богатая смесь снижает температуру в камере сгорания и повышает стойкость к детонации, а также снижает температуру выхлопных газов и увеличивает срок службы турбины и коллектора.

Реально при настройке существует три способа борьбы с детонацией:

— уменьшение давление наддува

— обогащение смеси

— использование более позднего зажигания.

Задачей настройщика является поиск наилучшего баланса этих трех параметров для получения максимальной отдачи и ресурса турбомотора.

Читайте также: