Пресс для запрессовки ладов

Обновлено: 30.06.2024

Пресс для запрессовки ладов

прес для закатки ладов

Red, 01.02.2015, 16:09

Продам прес для закатки ладов или обменяю на ваши предложения тематика и не тематика

f41zkalgxdw.jpg

Простите забыл указать,350грн, вышлю по Украине только

Эх жаль хорошая штука, но сюда отправлять да, дороже ее самой выйдет.

Ну что ж поделать

И как, усилия от него хватает?

Оффтоп: Red, а откуда такая аватарка?

вполне хватает усилия. В интернете полно всяких картинок

И как, усилия от него хватает?

Аналогичный вопос.

Им кто-то ставил лады, или это "опытный образец".

Просто, он явно новый и явно самодельный.

Или у меня картинка - не та, или глаза уже недобачають.

Как выглядит сам пресс в профиль/анфас?

Не предусматривался ли брусок с полукруглым пазом под гриф?

Если бартер устроит на мои запчасти [link] , было бы интересно обсудить.

"забьюсь до выяснения".

Прошу прощения за въезд в чужую тему, но хочу показать свой

Готовил статью про сборку "Черниговки"из деталей, купленных здесь, из-за войны до конца дело не довёл.

под гриф ложится резина что бы гриф не скользил,Сверху там паз в который вставляется заранее подготовленный лад под определенный радиус. НА фото прес как есть..Больше фото сделать не могу поскольку телефон вчера поломался..

Бартер не интересен вообще по скольку практические не имею тематических инструментов.

Так я так и не понял, под какой он радиус?

Я за металл! Стырил пресс для установки кнопок из бесхозного ларька "металлоремонта". Осталось только приспособу под запрессовку ладов сварганить.

Вот такой, как на картинке.

Ты прав Коль, пресс должен быть металлический! Остальное всё есть на Стьюмаке.

я вот такой замутил и доволен

Радиус ладу нужно самому задовать,под каждый радуис продаются специальные такие металические штуки. Прес только заприсовывает лады но не засыпал ведро ладов и в итоге имеешь гриф с ладами уже закатаными,короноваными.

Извиняюсь, не понял фразу: . но не засыпал ведро ладов и в итоге имеешь гриф с ладами уже закатаными,короноваными.

Ты прав Коль, пресс должен быть металлический! Остальное всё есть на Стьюмаке.

))) стьюмак уже погребен за курсом доллара.

неужели вбивать лады молотком с какой нить кожанной херней приклееной на боек уже не камильфо? или все прям как из пулемета грифы выпускают?

Конечно такой пресс обычно не очень и востребован. У меня просто пропилы от старых ладов были очень широкими, новые лады просто болтались. Пришлось их шпоном проклеивать и сами лады ставить на клей. На время застывания клея я и фиксировал лады этой струбциной.

неужели вбивать лады молотком с какой нить кожанной херней приклееной на боек уже не камильфо? или все прям как из пулемета грифы выпускают?

Стырил, подрезал, прибрал - фри мани, безвозмездно, халявэн, но пэй!

Нравится тебе их молотком вхуяривать - не вопрос!

Молотком нравится, пока прессом не попробуешь.

Не засоряйте тему.

))) стьюмак уже погребен за курсом доллара.

неужели вбивать лады молотком с какой нить кожанной херней приклееной на боек уже не камильфо? или все прям как из пулемета грифы выпускают?

пресс, даже самый примитивный, дает примерно одинаковое усилие при запрессовке ладов, при забивании молотком они будут торчать, как кривые зубы, и потребуется шлифовка для доводки до равномерного уровня.

После любой установки ладов надо их шлифовать, закатывать и полировать. Вопрос в потраченых усилиях и времени.

Я решил этот вопрос вот-так.

Прошу автора простить за то, что влез в его тему.

Обычная струбцина и пару деталей сверху снизу. А вообще пресс конечно удобней, чё там говорить.

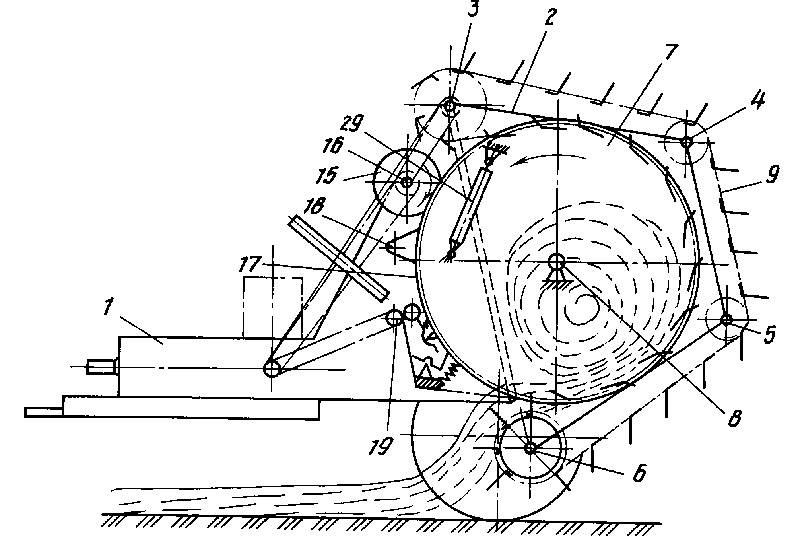

Устройство для запрессовки ладов в гриф музыкального инструмента

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК 9) 0 Р 3 00 51 ЕНИЯ ДЕТЕЛЬСТВ М 15вательский игический инстенностиИ.Горохов 8,8)етельство ССС Р 3/00, 1971. ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ ОПИСАНИЕ ИЭО Н АВТОРСКОМУ(54) УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ЛАДОВВ ГРИФ МУЗЫКАЛЬНОГО ИНСТРУМЕНТА(57) Изобретение позволяет повыситьпроизводительность труда. Устройствосостоит из подвижной каретки 2 с упором, узла 10 для пропила пазов в грифе, механизма 3 подачи ладовой проволоки, узла 4 запрессовки и обрезкиладовых пластин и механизма переключения движения каретки 2. 3 ил.130576Изобретение относится к изготовлению шипковых музыкальных инструментов,Целью изобретения является повышение производительности труда.На фиг.1 изображено устройство для 5запрессовки ладов в гриф музыкальногоинструмента, общий вид; на фиг.2 -то же, вид сверху; на фиг.3 - вид Ана Фиг.2.Устройство для запрессовки ладов 10в гриф музыкального инструмента имеетустановленные.на станине 1 и взаимосвязанные между собой управляемую подвижную каретку 2 для закрепления грифа,механизм 3 подачи ладовой проволокии узел 4 запрессовки и обрезки ладовых пластин , включающий вал 5 с кулачком 6, эксцентриками 7 для запрессовки и ножи 8. На каретке 2 установлен поворотный упор 9. На станине 1 20между подвижной кареткой 2 и узлом 4запрессовки и обрезки ладовых пластинустановлен узел 10 для пропила пазовв грифе выполненный в виде привод 25ного вала 11 с разнесенными по егодлине одна относительно другой пилами 12,Вал 5 узла 4 запрессовки и обрезки ладовых пластин имеет рычаг 13включения, установленный с возможнос. - 30тью контакта с поворотным упором 9каретки 2, имеющей механизм 14 переключения движения каретки 2. Каретка2 соединена с механизмом 3 подачи ладовой проволоки цепной передачей 15. 35Устройство для запрессовки ладовв гриф музыкального инструмента функционирует следующим образом. После Фиксации грифа в шаблоне на 40 каретке 2 с помощью механизма 14 каретка 2 приводится в движение, проходит под узлом 10 для пропила пазов в грифе и останавливается под узлом 4. 8 гПри движении каретки 2 цепная передача 15 приводит в движение механизм 3 подачи ладовой проволоки в зону узла 4 запрессовки и обрезки ладовых пластин, а упор 9 каретки 2 при помощи рычага 13 включает вал 5, при поворо.=. те которого эксцентрики 7 вала 5 запрессовывают ладовые пластины, а ножи 8 их обрезают. По окончании запрессовки ладовых пластин кулачок б вала 5 взаимодействует с механизмом 14 переключения движения каретки 2 и последняя возвращается в исходное положение. Гриф с запрессованными ладами вынимают, закладывают в шаблон каретки 2 следующий гриф и процесс повторяется.Формула изобретенияУстройство для запрессовки ладов в гриф музыкального инструмента, содержащее установленные на станине и взаимосвязанные между собой управляемую подвижную каретку для закрепления грифа, механизм подачи ладовол проволоки и узел запрессовки и обрезки ладовых пластин, включающий вал с кулачками, эксцентрлком для запрессовки и ножи, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности труда, оно имеет установленный на каретке поворотный упор, установленный на станине и расположенный между подвижной кареткой и узлом запрессовки и обрезки ладовых пластин узел для пропила пазов в грифе, выполненный в виде приводного вала с разнесенными по его длине одна относительно другой пилами, при этом вал узла запрессовки и обрезки ладовых пластин имеет рычаг включений, установленный с возможностью контакта с поворотным упором каретки:.1305768 Составитель Б,БулТехред В,Кадар Редактор И.Шу ж оррек Заказ 1459 Тираж 346 ПодписноеНИИПИ Государственного комитета ССС по делам изобретений и открытий13035, Москва, Ж, Раушская наб.,роизводственно-полиграфическое предприятие, г.ужгород, ул,Проектная

Заявка

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ МУЗЫКАЛЬНОЙ ПРОМЫШЛЕННОСТИ

ЯНЬШИН СЕРАФИМ НИКИФОРОВИЧ, ГОРОХОВ ВЕНИАМИН ИВАНОВИЧ, НАГОВИЦЫН АЛЕКСАНДР ВАСИЛЬЕВИЧ

МПК / Метки

Код ссылки

Устройство для запрессовки режущих пластин в корпус многолезвийного режущего инструмента

Номер патента: 1126403

. выполнен с углублением на торцепод корпус фрезы, установлен на упомянутом валу с возможностью возвратно-поступательного перемещения навеличину рабочего хода запрессовочного элемента и подпружинен по направлению к последнему,На фиг. 1 изображено устройство для запрессовки режущих пластин в 50 корпус многолезвийного режущего инструмента, момент до эапрессовки режущих пластин," на фиг. 2 - то же, в момент запрессовки режущих пластин в корпус режущего инструмента, 55Устройство для 1 апрессовки режущих пластин в корпус многолеэвийного режущего инструмента содержит смон 03 2тированные на основании 1 механизм1 запрессовки в виде приводного запрессовочного элемента 2 и узел ориентации корпуса фрезы, выполненный в виже жестко закрепленного.

Устройство для запрессовки и обрезки ладков в грифе музыкального инструмента

Номер патента: 1307471

. направляющими роликами 97, установленнымив опорах 98. На осях 99 вилок 100,подпружиненных пружинами 101 и имекгщих возможность осевого перемещения 20в направляющей планке 102 с перемычками 103,установлены прижимные ролики 104, Величина зазора между прижимными роликами 104 и направляющимироликами 97 регулируется винтами 105.25Для предотвращения от проворота йастойке вилки 100 жестко установленштифт 106, входящий в паз направляющей планки 102, На двух средних валах 96 установлены звездочки 107.Проволока 8 последовательно пропущена через ролики механизма 26 правки,кулачки механизма 7 подачи и профильные пазы 24 направляющей каретки 10.Толкатель 17 снабжен пружиной 108, 35Устройство работает следующим образом,В исходном положении.

Линия для изготовления и сборки грифов музыкальных инструментов

Номер патента: 1169013

. силового цилиндра 68, шток 69 которого служит для взаимодействия с поворотным рычагом 70 с прихватом 71 для осуществления зажима заготовки грифа при пропиливании пазов под ладовые пластины 61 и отвода подвижного упора 23 каретки 5 за счет взаимодействия с механизмом 72 отвода упора 23,3Для управления очередностью работы силовых цилиндров узлов и механизмом линия имеет командоаппарат 73 с кулачковым валом 74, связанным с приводом 2 линии.Механизм 14 на позиции 1 Ч выполнен в виде устройств 75 и 76 соответственно подачи и правки проволоки 77 с парами роликов 78 на валу 79, минематически связанном с приводом 80 с помошью кулачка 81, толкателя 82, полумуфты 83 для включения зубчатых колес 84.Механизм 15 на позиции 1 Ч представляет собой.

Устройство для пайки твердосплавных пластин с державками режущего инструмента

Номер патента: 311714

. механизм ориентации 10 относительно корпуса коронки и механизм сброса державок в закалочную ванну на любой позиции после высокочастотного индуктора 9, что необходимо для достижения требуемой температуры закалки.Для того чтобы ориентирующие призмьь 12 механизма ориентации и сам механизм не нагревались, контактируя с горячими державками, в корпусе 11 и призмах 12 выполнены сквозные каналы, через которые постоянно продувается воздух, подводимый по штуцеру 1 э", Это способствует также стабилизации процесса термообработки державок, так как ориентирующие призмы во время работы станка всегда имеют одинаковую температуру и, контактируя со впаиваемыми элементами во время ориентации, охлаждают их до определенной темпер атуры.Станок р а.

Устройство для крепления под пайку твердосплавной пластины к державке режущего инструмента

Номер патента: 929370

. с возможностью одновременного или пооче- б 5 редного вертикального перемещения от силовых цилиндров соответственно 18 и 19. Усил е прижима каждого иэ электродов-прижимов 9 и 15 устанавливается раздельной настройкой от гидрооборудования всего устройства. Подвижность аппарата для точечной сварки 14 исключает механические воздействия на пластину 10 и державку 3, которые вплоть до удаления их из устройства после соединения остаются неподвижными.Перед столом 2 на станине 1 смонтирован центратор пластины 20, продольная ось которого совпадает с продольными осями рычажных механизмов зажима б и ориентации 11 державки 3. Центратор пластины содержит вертикальный подпружиненный шток 21, поворотный кронштейн 22, подпружиненный ползун 23 и.

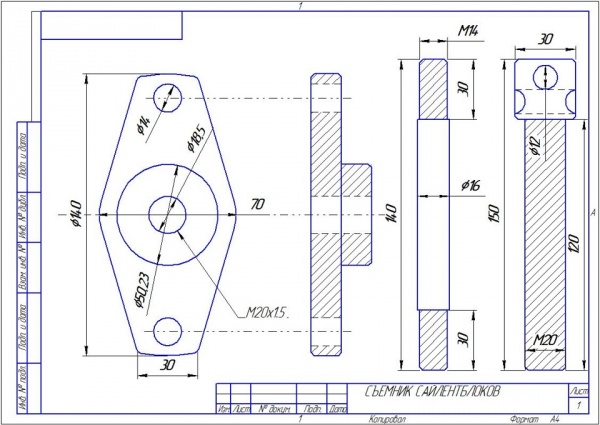

Чертежи съёмников. Приспособления для ремонта. Инструмент

В данной теме будут даваться чертежи съёмников и приспособлений для ремонта автомобиля, а также чертежи специального инструмента.

На настоящий момент имеются следующие чертежи:

Чертёж съёмника гайки штока стойки передней подвески.

Чертёж универсального винтового съёмника пальцев рулевых тяг.

Чертёж стяжек пружин передней и задней подвесок.

Чертёж съёмника для выпрессовки сайлент-блока амортизатора задней подвески.

Чертёж съёмника для запрессовки сайлент-блока амортизатора задней подвески.

Чертёж съёмника ступичного подшипника переднего и заднего колёс.

Выколотки для выбивания ступичного подшипника

Фото выколоток для выбивания ступичного подшипника

Оправки для запрессовки ступичного подшипника

Фотография оправок для запрессовки ступичного подшипника переднего и заднего колеса ВАЗ-2108, ВАЗ-2109, ВАЗ-21099, ВАЗ-2113, ВАЗ-2114, ВАЗ-2115. На фотографии также показаны кольца от старых ступичных подшипников, они также помогают при запрессовке.

Чертёж съёмника для замены резинометаллических шарниров задней балки.

Замена резинометаллических шарниров задней балки

Фотография съёмника

Чертёж съёмника

Чертёж съёмника для замены сайлентблоков рычага передней подвески.

Фотографии съёмника

Съёмник для замены сайлентблоков рычага передней подвески

Приспособление для сжатия тормозных цилиндров.

Приспособление для сжатия тормозных цилиндров изготовлено из старых тормозных колодок. Вроде всё видно на фото.

Фото приспособления для сжатия тормозных цилиндров.

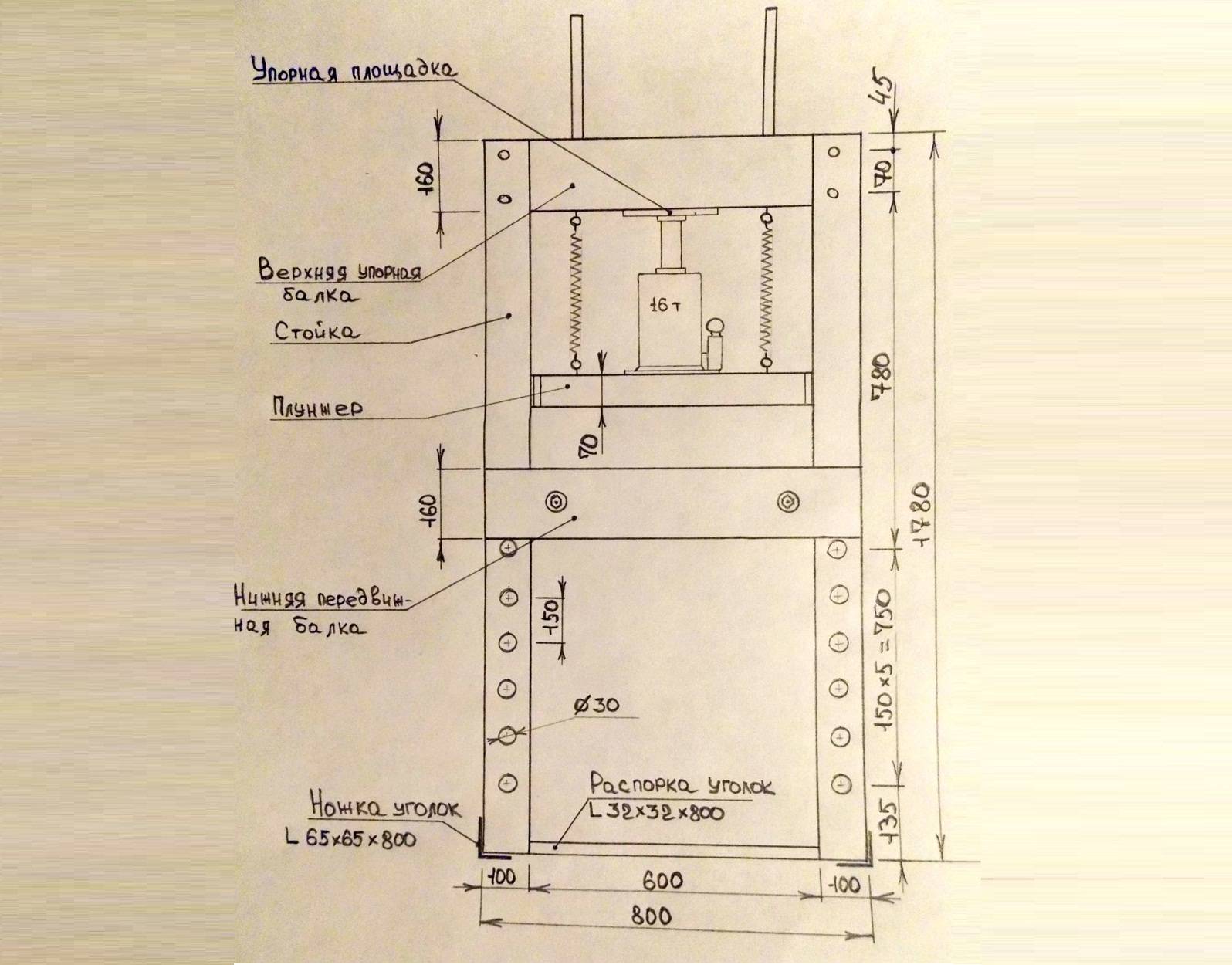

Станок для запрессовки сайлентблоков своими руками

Пресс гаражный – это станок, который предназначен для проведения рихтовочных работ, сжатия, изгиба листовых материалов, запрессовки или выпрессовки подшипников, а также для проведения других слесарных работ.

Те устройства, которые предназначены для выполнения указанных слесарных работ, имеют очень простую и компактную конструкцию, чем отличаются от промышленных гидравлических прессов большой мощности. Максимальное значение усилия, выдаваемого подобным прессом, в зависимости от конкретной модели, может колебаться от 5 до 100 тонн.

Для использования в условиях гаража вполне достаточно усилия в 10-20 тонн. Это позволяет выполнять традиционные ремонтные работы автомобиля.

Кроме развиваемого усилия, пресс имеет еще такие основные характеристики, как ход поршня, рабочий диапазон станины, наличие манометра, габариты и вес.

Разновидности прессов

Пресс для гаража обычно использует ручной привод. Другими словами, в конструкции пресса используется ручной либо ручной гидравлический насос, который подбирается к силовому цилиндру по объему масла.

Гидравлический пресс состоит из двух камер с поршнями, соединенных между собой маслопроводом. Принцип действия гидравлического пресса базируется на законе Паскаля. То есть сила давления на заготовку во столько раз больше, чем приложенная сила к поршню, во сколько раз площадь поршня больше площади, на которую действует шток пресса.

Типы агрегатов

По способу исполнения гаражные прессы бывают напольного и настольного типа.

Преимущества настольного пресса – компактность и удобство работы. Пресс напольного типа имеет существенно больше габариты, а следовательно, для него требуется в гараже дополнительное место.

Конструкция элементов

Для изготовления станины прессов используется толстолистовая закаленная сталь. Конструкция укрепляется мощными ребрами жесткости.

Профилированное основание пресса заводского изготовления, как правило, имеет отверстия для крепления к полу или столу. Высота рабочего стола в серийных моделях обычно легко регулируется.

Для этого в конструкции прессов с большим усилием прессования предусмотрен механический подъемник с вращающейся ручкой. Механический шток с трапециевидной резьбой служит для передачи усилия прессования и обеспечивает надежность конструкции. Серийные модели прессов, как правило, укомплектованы системой автоматического возвращения штока и предохранительным клапаном, защищающим от внештатных ситуаций при перегрузках. Манометр устанавливается в удобном для оператора месте и показывает текущее усилие нагрузки.

Все элементы гидравлической системы встроены в моноблочную конструкцию пресса, защищающую их от случайных повреждений. В комплект гаражных прессов входят две комбинированные V-образные пластины.

Изготовление гаражного пресса самостоятельно

Устройство гидравлического пресса

Опытные автолюбители часто делают пресс для гаража своими руками из доступных и недорогих материалов и комплектующих частей. Это позволяет им самостоятельно выполнять целый ряд мелких ремонтных работ: прессовать подшипники, сайлентблоки, резинки реактивных тяг и прочее.

Материалы для изготовления

Для его изготовления на строительном рынке необходимо приобрести:

- Швеллер №8 шириной 80 мм (желательно сразу на месте порезать его по требуемым размерам 6*500 мм);

- Прямоугольную трубу 40*60 мм, также порезанную по размерам 2*1000 мм+2*500 мм;

- Болты М8*30 – 4 шт., М10*80 – 4 шт., М12*80 -10 шт., М12*150 – 2 шт. с гайками;

- Пластину 250*250*8 мм;

- Полосу 4*40*60 мм – 4 шт.;

- Уголок 50*50*300 мм – 2 шт.;

- Уголок 25*25*250 мм – 2 шт.;

- Бутылочный домкрат на 12 тонн;

- Грибок моста со сдвинутыми шлицами;

- 2 дверные пружины по 300мм.

Можно на базе пресса дополнительно устроить еще съемник подшипников. Для этого понадобится:

- Шпилька М16*1000 мм – 2 шт.;

- Шпилька М8*1000 мм – 1 шт.;

- Гайка высокая М16 – 4 шт.;

- Съемник двухлапый малый.

В принципе покупку металлоизделий можно произвести на металлобазе, подобрав необходимые размеры среди остатков неликвидов. Как правило, такие материалы стоят значительно дешевле.

Предварительно просверливаются отверстия в швеллерах и уголках. Затем самодельный пресс для гаража собирается из металлических заготовок с использованием крепежных изделий. Бутылочный домкрат выполняет в устройстве главную роль – вырабатывает усилие прессования.

Для этого он размещается на перемещаемом рабочем столе. Домкрат может быть снят с пресса в любой момент и использован по своему основному целевому назначению. Подвижный рабочий стол удерживается на 2 подвешенных дверных пружинах. Снизу к нему болтами М8 крепится гриб моста, который будет выполнять функции штока. Для изготовления верхней части съемника две полосы 40*4*60 мм привариваются к высокой гайке под шпильку. Два крючка съемника привариваются к двум шпилькам.

Такая конструкция самодельного гаражного пресса максимально проста и позволяет в случае необходимости самостоятельно разобрать его и перевезти в другое место.

Процесс запрессовки сайлентблока при его замене – крайне кропотливое и непростое мероприятие. Осуществить данную процедуру без использования дополнительного инструмента практически нереально. Исходя из этого, перед началом ремонта важно позаботиться о наличии такового. В сегодняшнем материале рассмотрим наиболее используемые и удобные приспособления, помогающие без особых проблем запрессовать сайлентблоки в их посадочные места.

Общий принцип работы инструментов для запрессовки

Всем известно, что сайлентблок, он же резинометаллический шарнир, достаточно плотная деталь по своей структуре. Вследствие наличия данного свойства подобные шарниры просто вставить в посадочное место не получится, их необходимо запрессовывать. В процессе запрессовки важно использовать специальные инструменты, которые позволят запрессовать сайлентблок быстро, не повредив его структуру.

Общий принцип работы подобных приспособлений заключается в том, что они воздействует на деталь либо с двух сторон (если такая возможность имеется), либо с одной стороны, вдавливая ее в посадочное место. При этом запрессовывающий инструмент использует узел автомобиля, в который устанавливается сайлентблок, в качестве опоры.Стоит отметить, что вне зависимости от используемого инструмента важно действовать крайне аккуратно. В противном случае появляется немалый риск повредить либо сам шарнир, либо деталь, в которую он устанавливается.

Специальные инструменты

Наиболее простой вариант запрессовки – это воспользоваться заранее купленным, универсальным съемником. Подобное приспособление помогает не только выдавить деталь из посадочного места, но и запрессовать ее обратно. В зависимости от конструкции съемника он может быть предназначен как для запрессовки сайлентблоков в детали с односторонним отверстием, так и с двустороннем.

Как правило, запрессовывающие инструменты работают по следующему принципу:

- «Съемный» болт вставляется в проушину сайлентблока, затем на него одевается специальный или несколько специальных металлических колец, которые будут вдавливать шарнир в его посадочное место.

- Далее, человек, проводящий ремонт, начинает закручивать гайку или несколько гаек, которые будут двигать ранее упомянутые кольца и, соответственно, вдавливать деталь.

- Добившись необходимого результата, вся инструментальная конструкция разбирается и при необходимости процедура повторяется для других сайлентблоков.

Самодельные приспособления

Безусловно, специальное приспособление для запрессовки сайлентблоков стоит некоторых денег. Но что делать, если средств на приобретение такого прибора нет? Ответ один – использовать самодельные инструменты для этих целей или подручные способы запрессовки.

Наиболее простые, но в то же время эффективные приспособления для запрессовки шарниров, которые находятся в шаговой доступности, таковы:

- Обыкновенные тиски. Использовать их можно в том случае, если деталь, в которую запрессовывается шарнир, не слишком громоздка и может поместиться между двумя сдавливающими поверхностями тисков. Принцип их действия прост и основан на сдавливании. Для запрессовки необходимо смазать контактирующие поверхности и поставить их в тиски таким образом, чтобы при скручивании тисков сайлентблок вдавливался в свое посадочное место. При осуществлении данной процедуры важно действовать аккуратно, дабы не повредить ни деталь, ни сам шарнир.

- Молоток . Сразу отметимся, данный способ крайне рискованный и не всегда безопасен для использования. Несмотря на это, он часто используется в кустарных условиях гаражного ремонта. Запрессовать сайлентблок при помощи молотка несложно, главное – аккуратно, используя данный инструмент, вбить шарнир в его посадочное место. Не забывайте об использовании смазки.

- Самодельные приспособления. Данные инструменты придется делать собственноручно. Принцип их действия схож с тем, что присущ специальным приборам из магазина. Однако стоит понимать, что для изготовления подобных инструментов могут понадобиться токарные, варочные навыки и специальная аппаратура. Наиболее простые приспособления можно сделать по представленным ниже изображениям:

Как видите, инструмент для выпрессовки и запрессовки сайлентблоков представлен довольно широким спектром приспособлений. Какой именно из них лучше – выберет каждый ремонтник для себя в индивидуальном порядке. Надеемся, представленный выше материал был для вас полезен. Удачи в ремонте и на дороге!

Собрав пресс для сайлентблоков своими руками, вы избавите себя от необходимости посещать СТО, выжидать очереди и платить далеко не маленькие деньги за услуги автомехаников. Выполнение некоторых ремонтных работ с собственным автомобилем часто ограничивается банальным отсутствием нужного оборудования. Покупать гидравлический пресс не обязательно. Вы можете своими руками собрать конструкцию.

Основные характеристики пресса

Фото пресса для сайлентблоков, сделанного своими руками

Помимо выпрессовки и запрессовки автомобильных подшипников или сайлентблоков, собственный гидравлический пресс может выполнять широкий объем работ по ремонту, профилактике и обслуживанию автомобиля своими руками.

Потому если вы предпочитаете ремонтировать автомобиль самостоятельно, рекомендуем сделать для этих целей гидравлический пресс. Вы можете использовать готовые чертежи пресса, либо адаптировать устройство под свои конкретные требования и поставленные задачи.

Прежде чем сделать гидравлический агрегат для замены сайлентблоков, остановитесь на основных характеристиках данного оборудования. При разработке устройства учитываются такие параметры:

- Размеры оборудования;

- Общая масса устройства;

- Показатели хода поршня пресса;

- Присутствие манометра (для создания контролируемого усилия или давления);

- Параметры станины гидравлического станка.

Многие решают сделать устройство на основе простого бутылочного гидродомкрата со встроенным ручным насосом.

Схема пресса

Чертеж пресса для сайлентблоков, сделанного своими руками

Прежде чем приобретать сам гидравлический домкрат, чтобы сделать пресс для запрессовки различных сайлентблоков или подшипников, выберите подходящую схему устройства.

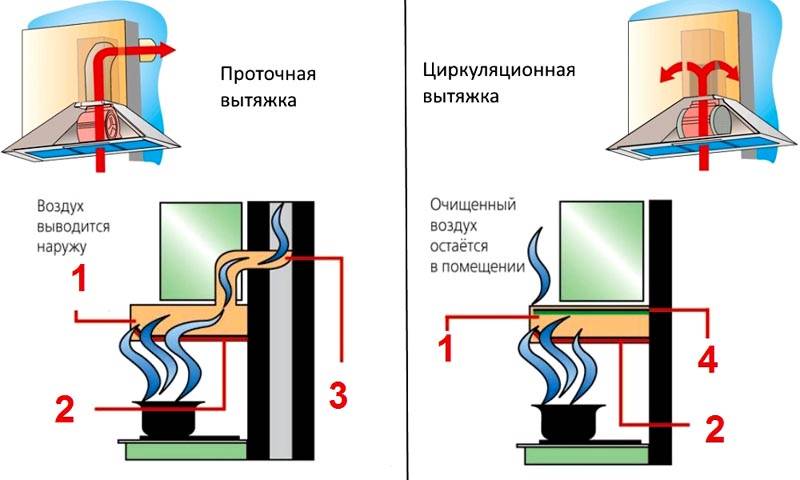

Есть два отличных варианта для гидравлического пресса:

- Гидродомкрат монтируют на основание рабочей станины пресса и давит вверх;

- Домкрат устанавливается сверху станины. Устройство создает давление, но в этом случае вниз.

Большинство домашних мастеров отдают предпочтение первому варианту пресса. Второй тип схемы актуален для некоторых слесарных работ.

Помните, что иногда конструкция некоторых гидравлических домкратов не позволяет устанавливать вверх ногами. Потому перед выбором убедитесь в этом.

Особенности конструкции пресса

Гидравлический пресс имеет несколько важных особенностей конструкции, которые учитываются в процессе создания чертежа и непосредственно во время сборки устройства.

- Станина пресса. Представляет собой раму, внутри которой гидравлический домкрат будет осуществлять давление на детали. Потому к станине предъявляются повышенные требования по прочности. Рама должна иметь запас надежности, чтобы шток домкрата мог эффективно давить на деталь, но при этом не деформировать станину. Станина дополнительно служит для создания устойчивости вашей конструкции. Лучше, чтобы станина имела форму платформы.

- Высота гидравлического станка напрямую зависит от размера используемого гидродомкрата, необходимого параметра свободного хода штока и высоты сайлентблоков. Не забудьте учесть толщину стола. Согласно первой схеме, озвученной выше, усилие штока домкрата передается на деталь через рабочий стол с подвижной конструкцией. Он устанавливает поверх гидродомкрата на станину. По ней осуществляет движения вверх-вниз. Поддерживается рабочая поверхность направляющими, установленными по бокам.

- С двух сторон гидродомкрата пресса располагаются оттягивающие пружины достаточной мощности. Одна проушина цепляется за основание рамы, а другая за подвижный рабочий стол. Функция пружин — сжимать домкрат в его начальное положение при не выдвинутом штоке.

- Если рассматривать вторую схему пресса, то здесь упор обрабатываемых сайлентблоков — это основание рамы. Домкрат фиксируется на рабочем подвижном столе станка, который подвешивается на раме с помощью оттягивающих пружин.

- На двух предлагаемых схемах пресса под головку штока выполняется гнездо. Его требуется изготовить на узлах сопряжения. В случае с первой схемой — снизу стола, а во второй схеме — сверху рамы. Для этих целей можно использовать отрезок от металлической трубы. Главное, чтобы элемент имел нужный диаметр.

Важный момент при разработке своими руками гидравлического пресса — это возможность регулировки свободного хода у штока устройства. Также нужно регулировать по мере необходимости высоту деталей при их обработке. Для этого можно задействовать такие варианты:

- Вверху станины самодельного пресса можно разместить привод винтового типа, дополненный штурвалом. При вкручивании винта с плитой уменьшается просвет для обрабатываемых заготовок внутри рамы;

- Использовать съемный упор для гидравлического пресса, имеющий вид подвижной рабочей поверхности. Ее фиксируют на станине болтами и гайками. Чтобы сделать это, нужно высверлить отверстие с определенным шагом по высоте;

- Задействовать сменные вставки-подкладки, выполненные из прочного металлопрофиля;

- Скомбинировать указанные выше варианты.

Сборка гидравлического пресса своими руками

Если вы решили собрать самодельный пресс своими руками, необходимый для запрессовки сайлентблоков и подшипников, вам потребуются определенные материалы и инструменты.

Потому начните с выбора требующихся комплектующих. Без них собрать самодельный пресс будет невозможно. Вам понадобится:

- Сварочное устройство с электродами;

- Ножовка по обработке металла;

- Болгарка;

- Гидравлический домкрат с подходящими параметрами мощности;

- Оттягивающие пружины (хорошо подходят пружины от кресел авто или дверей);

- Грибок моста со сдвинутыми шлицами (на тот случай, если домкрат будет иметь нижнее расположение);

- Швеллеры;

- Металлическая труба с сечением квадрат или прямоугольник;

- Металлический уголок;

- Стальной лист;

- Полоса из стали;

- Отрезок трубы для головки штока.

Размеры деталей вы выбираете согласно выбранным чертежам, либо подбираете под ваш конкретный разработанный гидравлический пресс.

Когда все готово, можно приступать к работе своими руками.

- Разрежьте металлические заготовки согласно чертежам.

- Выполните на металлических деталях необходимые отверстия, если чертежи предусматривают их наличие. Сверлить уже на собранной конструкции будет проблематично.

- Сварите все компоненты из металла, которые предусматривают применение сварочного аппарата. Тщательно обрабатывайте швы, поскольку на гидравлический пресс будет воздействовать сильная нагрузка. Ваша задача — сделать П-образную конструкцию, надежно привариваемую к основанию.

- Далее идет подвижный стол. Чтобы сделать его, воспользуйтесь трубой или швеллером. Труба должна иметь длину, которая будет меньше, нежели промежуточное расстояние между двумя стойками. Затем приваривается еще кусок трубы, необходимый для штока гидравлического домкрата. В роли направляющих могут выступать металлические полосы. Их длина должна соответствовать ширине станины. Трубу следует завести между стойками. По бокам крепят направляющие полоски. Конструкцию стяните надежными болтами и гайками.

- Чтобы сделать регулировочный самодельный съемный упор для пресса, действуйте так же. Но только на металлических полосках напротив стоек сделайте отверстия. Это позволит фиксировать элемент на нужной высоте.

- Согласно чертежам установите пружины и оттяните ими подвижный рабочий стол.

- Установите на свое место домкрат. Конструкция готова.

Преимущество такого гидравлического пресса для запрессовки в том, что при необходимости гидравлический домкрат можно легко снять и применять самостоятельно. Используя собранный своими руками пресс, вы легко справитесь с заменой сайлентблоков и не только.

Оборудование для заливки и запрессовки

ООО «МЕЛИТЭК», являясь эксклюзивным дистрибьютором фирмы «Struers» (Дания), предлагает своим клиентам широкий модельный ряд оборудования для горячей запрессовки и холодной заливки образцов.

Для облегчения последующей подготовки и улучшения ее результатов образцы могут быть запрес¬сованы в различные смолы. Для этого применяется лабораторный пресс горячего прессования и оборудование для заливки смолой. Если необходимо хорошее удержание края или имеется поверхностный слой, то для достижения наилучших результатов такой образец должен быть обязательно запрессо¬ван в смолу для дальнейшей подготовки.

Существуют два основных вида процесса: горячая запрессовка и холодная заливка. В зависимости от количества образцов, их типа и предъявляемых требований оба метода имеют свои преимущества. Горячая запрессовка идеально подходит для запрессовки образцов в том случае, когда необходимо высокое качество запрессовки. В результате мы имеем одинаковый размер и форму образцов, хорошее удержание края и плоскопараллельность.

Холодная заливка подходит для большого количества образцов, поступающих в лабораторию одно¬временно, а также для единичных образцов.

Также ООО «МЕЛИТЭК» предлагает широкий выбор расходных материалов для прессов и аксессуаров к оборудованию для запрессовки и заливки образцов: автоматические дозирующие системы, базы данных методов запрессовки, разнообразные держатели образцов, охлаждающие системы и т.д. А также все необходимые расходные материалы: смолы, порошки, формочки и.т.д.

Всё оборудование для запрессовки и заливки образцов имеет официальную гарантию от фирмы «Struers» и качественное послегарантийное сервисное обслуживанием. Выбирая нас — вы выбираете уверенность в бесперебойной работе приобретаемого у нас оборудования.

Как сделать простой пресс своими руками: эффективные инструкции и полезные рекомендации

Гидравлический пресс применяется для получения высокого давления. Он используется во многих автомастерских для прессования различных валов, подшипников и шестеренок. Домашние мастера применяют его для штамповки деталей из пластика, резины или металлы. Если в вашей мастерской его еще нет, то вы можете попробовать сделать пресс своими руками.

Читайте в статье

Назначение и функции пресса: области применения устройства

Пресс имеет широкое применение. Иногда это необходимый предмет в мастерской или в гараже. Небольшое устройство часто применяется при ремонте автомобилей. Можно использовать пресс для сайлентблоков, а также для выпрессовки подшипников.

Такое оборудование применяется для создания брикетов из отходов, при склеивании двух поверхностей, а также для сгибания деталей из металла. При этом заводские приборы могут быть многим не по карману. Если вы решите сделать такое устройство своими руками, то его легко можно адаптировать к определенным задачам.

Принцип гидравлики позволяет сильно облегчить жизнь. Благодаря простому механизму эффективно работает разное оборудование.

Самодельная установка применяется для работы в гараже и мастерской

Итак, рассмотрим подробнее для чего необходимо подобное устройство:

- выпрессовка разных подшипников, то применяется в маленьких автомастерских;

- сгибание метизов разнообразной формы;

- обеспечение давления для склеивания двух элементов;

- монтаж заклепок.

Попробуйте изготовить пресс своими руками в гараж. Такое устройство используется для выпрессовки и запрессовки всевозможных деталей. При этом оборудование производит огромный спектр работ по ремонту, обслуживанию и профилактике.

Простой вариант для гаража

Давайте рассмотрим некоторые варианты:

- даже маленькому автосервису необходим гидропресс, который можно приобрести или сделать своими силами. Чтобы сделать такой агрегат нужно определиться с установкой манометра, массой, размерами и показателями поршня. Прежде чем разрабатывать пресс нужно учитывать модели автомобилей. Простая конструкция не подойдет для крупных машин;

- для мастерской и дома часто необходим пресс для макулатуры. При большом скоплении бумаги, ее требуется утилизировать. Такая конструкция имеет средний показатель мощности и может работать от электрической сети. С помощью небольшого аппарата можно убирать значительное количество макулатуры;

- полезен и пресс для картона, с помощью которого можно прессовать бутылки из пластика и жестяные банки. При самостоятельном монтаже аппарата нужно учитывать параметры поршня, станины, габариты оборудования и вес. В таком устройстве используется готовый или ручной гидравлический насос;

- пресс для опилок применяется для создания брикетов. Полученные брикеты применяются для отопления частных домов. Такой прибор состоит из стола, силового каркаса, основания и привода. Для ручного механизма часто применяется домкрат, а для механической конструкции подходит электромотор;

- самодельный пресс подборщик для сена представляет собой специальный короб, который устанавливается на рамную конструкцию из бруса. Такие рамы могут делаться из металлического профиля. Конструкция делается в виде короба, но без верхней части. Понадобятся некоторые материалы для изготовления пресса для сена своими руками. Чертежи с размерами облегчат задачу. Стоит использовать уголки, рейки из металла и обработанные доски.

Подборщик в работе

Чтобы сделать аппарат для сена необходимо соединить доски с помощью металлических уголков. После этого короб оббивается рейками. Это придаст прочности изделию. Затем нужно перейти к калитке или дверце, которая фиксируется на петли.

Для сборки понадобится элемент для крепления к лобовине, база для монтажа всех узлов, ходовая деталь и транспортный подборщик. Также понадобится специальная камера с коробкой передач и с сеном. Аппарат подборщик рулонного типа применяется для осуществления одного цикла упаковки и сборки соломы или сена.

При этом делается подборка высушенного сена в поле, а также прессование подборок. Затем из полотен формируются рулоны. Такой процесс отличается тюкование без деформации растительности. Заводские подборщики имеют достаточно сложное устройство, которое редко получается сделать в домашних условиях.

Агрегаты для макулатуры применяются в пунктах, которые занимаются приемкой разного вторичного сырья. Такой агрегат отличается повышенным давлением примерно в 15-50 тонн, что помогает сделать тюки небольших размеров. Для их погрузки можно применять какие-либо манипуляторы. Большой мощностью обладают и прессы для топливных брикетов.

Подобную конструкцию можно сделать двух видов:

- механический вариант представляет упрощенную конструкцию с небольшой мощностью. При этом сила может достигать одной тонны;

- к более мощным относится самодельный гидравлический аппарат, мощность которого может быть до 4 тонн.

Аналогичным образом происходит и изготовление пресса для пластиковых бутылок.

Конструкция пресса: особенности существующих устройств

Для создания значительного усилия на определенной площади применяется конструкция гидравлического пресса, купить такой агрегат можно в специализированных магазинах. Такой аппарат представляет собой эффективное и простое устройство.

Устройство гидравлического пресса

Если вы решили сделать такую конструкцию по чертежам, то необходимо разбираться из чего она состоит:

- нижняя часть или основание необходима для устойчивости конструкции. Она выглядит, как платформа и делается из массивного металлопроката. Для этого подойдут уголки из металла и швеллера;

- стойки представляют собой вертикальные части конструкции. Высота элементов рассчитывается как сумма длины его штока, высоты домкрата и толщины неподвижного упора. Стойки выполняются из стальных уголков, приваренных к основанию;

- неподвижный упор фиксируется в верхней части стоек. Чтобы его сделать применяется такой же уголок, как и у стоек;

- домкрат позволяет развить необходимое усилие. Этот элемент крепится к подвижному упору. Он приводится в движение при помощи электропривода или ручного управления;

- подвижной упор оказывает основное давление на механизм. Может выполняться из уголков или полосок стали;

- возвратное устройство применяется для передвижения подвижного упора в обычное положение. При этом используются пружины, степень и длина растяжения, которых рассчитывается в зависимости от параметров пресса.

Как сделать несложную конструкцию можно посмотреть на видео ниже:

Вакуумный пресс

При изготовлении вакуумного пресса своими руками, стоит учитывать, что устройство состоит из термомодуля, стола и вакуумной камеры. При этом последний элемент часто имеет форму прямоугольника и делается из жесткого материла.

У такой конструкции есть некоторые особенности:

- аппарат имеет только ручное управление;

- для работы применяются доступные материалы;

- скорость работы не должна уступать заводским аналогам.

Вакуумная конструкция собирается из таких деталей:

- станина делается из рельсы для термомодуля и профилированной трубы. Для работы понадобится сварочный аппарат и электродрель;

- вакуумный стол делается из прижимной рамы, зажимов и ванны;

- также необходим и водокольцевой насос.

По аналогии производится и термовакуумный пресс.

Пресс подборщик

Такой аппарат, как пресс подборщик устанавливается как прицепной механизм для мотоблоков. Его используют на маленьких фермерских полях и на крупных сельскохозяйственных угодьях. После того, как зеленая масса срезается косилкой, данное устройство занимается ее обработкой. При этом формируются валики из стеблей, а после этого с помощью агрегата получаются прессованные тюки.

Вот достоинства от использования такого агрегата:

- сокращается время сушки, и уменьшаются потери сена;

- в несколько раз снижаются трудозатраты;

- повышается качество сена при хранении;

- возможна самостоятельная регулировка навесного устройства.

На схеме показан вариант рулонного оборудования

Самым распространенным вариантом является рулонный механизм. Пружинные зубья позволяют собирать массу травы. После этого каждая порция скручивается в тюки. Минитрактор при помощи такого пресса может загружать до 20 тонн соломы за 20 дней. Рулонные конструкции имеют небольшие габариты.

Валковый пресстюковой разновидности делают брикеты в форме прямоугольника. Трава в валках подхватывается зубьями и отправляется в отсек для прессования. Габариты могут регулироваться техникой. Тюки прочно упаковываются и обвязываются шпагатом. После этого блок выбрасывается на поле.

Можно сделать и самодельный вариант из ходового бруса и пиломатериалов. При этом делается большой короб из досок и используется горизонтальный способ для загрузки сена. В качестве пресса применяется реечный или винтовой домкрат. При помощи такого приспособления можно вязать тюки из соломы и прессовать их.

Настольный механический пресс

Настольный пресс может работать как на автоматической, так и на ручной тяге. Такое оборудование часто выполняется из прочной стали.

С помощью ручного пресса обрабатываются:

- полимеры и пластмассы;

- картон и поролон;

- всевозможные металлы;

- резина и кожа.

Компактный настольный аппарат

С помощью механического пресса производится выпрессовка подшипников и втулок, штамповка, а также высечки небольших изделий. Такой агрегат позволяет экономить время на изготовление деталей.

Устройство гидравлического ручного аппарата производит усилие с помощью штока гидроцилиндра. В этом элементе находится жидкость, которая сжимается под напором. Агрегат используется для сжатия, деформации и соединения деталей.

Дыропробивной вариант применяется для штамповки отверстий в листах разных материалов. Ручные механические аппараты необходимы для опрессовывания трубчатых гильз и кабеля.

Вибропресс

Вибропресс позволяет уменьшить время проведения строительных работ, а также уменьшить их стоимость. Устройство аппарата предполагает наличие трех приводов: гидравлического, механического и пневматического. В основе работы агрегата лежит технология вибпрессования.

Даже при наличии инструкции и необходимых чертежей создание вибропресса своими руками может не получиться. Такое может произойти из-за неправильных расчетов, неточной наладки и низкой производительности.

Пресс с электрическим приводом

Гидравлический пресс с электроприводом имеет простое устройство. Чаще всего она состоит из толстого уголка и швеллера. Все элементы соединяются толстыми болтами.

Особое внимание стоит уделить каркасу станка, так как он будет подвергаться значительным механическим нагрузкам. При этом достаточной должна быть толщина металла.

Такое устройство часто применяется на производстве и в промышленности. Усилие выполняется при помощи работы электродвигателя. Применение такого механизма помогает уменьшить время проведения множества технологических процессов.

Установка с электрическим приводом

Устройство гидравлического пресса для гаража: основные характеристики

Как сделать гидравлический пресс иногда нужно знать, чтобы сделать такой агрегат для своего гаража. При этом практичные конструкции можно сделать из подручного сырья. Для гаражного агрегата потребуется ручной привод, а также гидравлический насос. Необходимо определиться с типом установки: настольная она будет или напольная. Пригодится и чертеж с размерами.

Для производства гидравлического пресса, важно определиться с вариантом модели. Вот такие они могут быть:

- сложная гидравлическая конструкция требует специализированной техники и времени на работу;

- ручной механизм можно сделать самостоятельно;

- стандартная шиномонтажная конструкция является двухскоростной и имеет ручной насос. Поршень является мобильным;

- напольная модель оборудована клапаном от перегрузок и ручным приводом насоса.

Самодельная установка для гаража

Для самостоятельного изготовления понадобится крепеж, инструмент для резки и аппарат для сварки. Достоинством гаражной сборки станет возможность контролировать каждый этап монтажных работ.

Важно определиться с типом конструкции. Горизонтальные устройства используют для гибки, правки и рубки отдельных элементов. А вертикальное оборудование требуется для распрессовки и запрессовки деталей. Гидравлическая установка применяется для утилизации отходов. При этом выполняется прессование макулатуры, пластиковых отходов и гофрокартона.

Также устройства могут быть настольными или напольными. При этом настольный механизм можно установить на верстаке. Прессы отличаются грузоподъемностью.

Напольные конструкции обладают широким диапазоном регулировки рабочего стола. Такой вариант может иметь грузоподъемность до 20 тонн. С их помощью производится разборка и сборка узлов.

Существуют и специальные правила безопасности для работы на таком оборудовании:

- для работы следует работать в одежде без деталей, которые могут попасть под пресс. Важно защитить волосы от такого попадания;

- для глаз применяются специальные очки;

- в рабочей зоне не должно быть детей и посторонних;

- детали кладутся по центру пресса;

- для домкратов используются только масла высокого качества.

Важным приводом является гидронасос с ручным управлением. Он способен выполнять возвратно – поступательные движения в рабочей части. Гидроцилиндры могут быть плунжерными и поршневыми. Во многом это зависит от качества используемой жидкости.

Чтобы сделать простой агрегат для гаража понадобится бутылочный домкрат. Для мастерской небольших размеров можно выбрать механизм, который способен создавать усилие до 10 тонн. Это позволит уменьшить размеры устройства. Также потребуется сварочный агрегат, ножовка, болгарка и диски для резки металла.

Перед сборкой важно выбрать только хороший домкрат и сделать прочное основание для него. Такой пресс состоит из гидронасоса, манометра, рамы со станиной и гидроцилиндра. В некоторых конструкциях цилиндр и насос могут быть замещены домкратом.

Ручной пресс имеет такие преимущества:

- простота устройства;

- отсутствие предохранительных механизмов;

- расположение рабочего стола не влияет на рабочее усилие конструкции;

- существует возможность регулировки длины и высоты рабочего хода.

К минусам стоит отнести незначительную скорость рабочей поверхности.

Читайте также: