Разработка технологического процесса ремонта распределительного вала камаз

Добавил пользователь Morpheus Обновлено: 05.10.2024

Восстановление изношенных деталей машин. Разработка технологии восстановления распределительного вала , страница 7

Объём заказов предприятия зависит от востребованности рынка услугами, которые предоставляет данное предприятие, и его технической оснащенности.

Предполагая, что на предприятии «Адгезия» будут восстанавливаться распределительные валы двигателя КамАЗ – 740, ссылаясь на данные статистики за последние два года (таблица 1.2) зададимся программой 3000 штук в год.

Годовую суммарную трудоемкость ТГ, чел-ч, восстановления определяют из соотношения [21]

где N – годовая программа предприятия, штук;

Т – трудоемкость восстановления одного распределительного вала КамАЗ – 740, чел-ч;

ТГ = 3000·4,06 = 12180 чел-ч

2.2 Разработка технологического процесса восстановления распределительного вала двигателя КамАЗ-740

2.2.1 Анализ технического состояния изношенного распределительного вала и обоснование способа его восстановления

Техника, применяемая в сельском хозяйстве, имеет большое разнообразие конструкций распределительных валов. В процессе эксплуатации вал подвергается кручению и изгибу. Деформирующие вал силы отличаются пульсирующим переменным характером, поэтому к прочности распределительных валов и точности их изготовления предъявляют повышенные требования.

Основными элементами распределительного вала двигателя являются кулачки, имеющие сложный фасонный профиль, шейка или фланец, на которые насаживается шестерня привода вала, и опорные цилиндрические шейки.

Техническое состояние изношенного распределительного вала определяется следующими параметрами:

1) нецилиндричность опорных шеек;

2) износ посадочного места под шестерню;

3) биение вспомогательных поверхностей;

4) износ кулачков;

5) скрученность вала

Предельно допустимые значения некоторых параметров распределительных валов автотракторных двигателей отечественного и зарубежного производства указанны в приложении А.

Анализируя состояние распределительного вала по параметрам, указанным выше, можно определить метод восстановления, который целесообразно применить в данном случае. Зачастую изношенный вал не соответствует требованиям по нескольким параметрам, поэтому необходимо использовать несколько методов восстановления применительно к каждому из параметров. В приложении Б приведены основные дефекты распределительных валов и способы их восстановления [16].

Вследствие сложной пространственной геометрии вала и высокой точности размеров нецелесообразно использовать методы восстановления, при которых не происходит перегрев вала. Так как возникают внутренние напряжения, и впоследствии из-за их перераспределения пространственная геометрия вала изменяется, это приводит к чрезмерному износу сопряжений или к отказу. Чтобы избежать влияния высокотемпературных режимов, используем для восстановления кулачков,опорных шеек и посадочного места под щестерню, метод детонационно-газового напыления. Импульсный характер термического воздействия на распределительный вал исключает коробление, поводки, перегрев детали.

Уникальные свойства детонационных покрытий позволяют решать различные технологические задачи:

- неоднократное восстановление изношенного распределительного вала,

- увеличение долговечности и надёжности,

- упрочнение и повышение износостойкости,

- антикоррозионная и химическая защита,

- защита от кавитации и эрозии [6].

2.2.2 Разработка технологического процесса восстановления изношенного распределительного вала

Технлогический процесс восстановления распределительных валов - сложный процесс, включающий множество операций [16], [6]:

3) дефектовочная и сортировочная;

4)предварительная механическая обработка (шлифование);

5)подготовка поверхности для напыления (абразивно-струйная обработка);

6)детонационно-газовое напыление, с припуском под окончательную механическую обработку;

Организация восстановления распределительных валов в условиях ЦРМ с шлифованием шеек

ВВЕДЕНИЕ 6

1 АНАЛИЗ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ЗАО «РАЕВСАХАР» 7

1.1 Общая характеристика предприятия 7

1.2 Организация и технология ремонта автотракторной техники 10

1.2.1 Характеристика предприятия 10

1.2.2 Технология ремонта автотракторной техники в ремонтной мастерской 10

1.2.3 Организация технического контроля 11

1.3 Технико-экономические показатели работы автотракторного цеха ЗАО «Раевсахар» 12

1.4 Выводы по анализу и задачи проекта 19

2 ПРОЕКТ УЧАСТКА ВОССТАНОВЛЕНИЯ РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА В ЗАО «РАЕВСАХАР» 21

2.1 Обоснование необходимости восстановления распределительных валов 21

2.1.1 Исследование износа распределительных валов автотракторных двигателей внутреннего сгорания 21

2.1.2 Результаты исследования 24

2.1.3 Обоснование необходимости восстановления 26

2.2 Расчет годовой программы участка восстановления деталей. 26

2.3 Определение фондов времени и численности работающих проектируемого участка. 32

2.4 Расчет и выбор потребного оборудования 36

2.5 Определение площади производственного участка 37

3 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕНИЯ РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА ДИЗЕЛЯ КАМАЗ–740 41

3.1 Выбор оптимального способа восстановления распределительного вала 41

3.2 Схема технологического процесса 45

3.3 Расчет режимов и нормирование операций технологического процесса восстановления 46

4 РАЗРАБОТКА ПРИСПОСОБЛЕНИЯ ДЛЯ ШЛИФОВАНИЯ КУЛАЧКОВЫХ ВАЛОВ АВТОТРАКТОРНЫХ ДВИГАТЕЛЕЙ 58

4.1 Обоснование необходимости разработки 58

4.2 Анализ существующих конструкций 59

4.3 Устройство приспособления и принцип его работы 61

4.4 Расчет конструкции 62

4.4.1 Расчет диаметра вала конструкции 62

4.4.2 Расчет изменения угловой скорости при перекатывании зубчатого колеса 64

5 БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА 66

5.1 Обеспечение условий и безопасности труда на производстве 66

5.2 Расчет вентиляции на участке по восстановлению распределительного вала 69

5.3 Особенности обеспечения безопасности при восстановлении распределительного вала 71

5.4 Мероприятия по охране окружающей среды 72

5.5 Мероприятия по защите населения и материальных ценностей в чрезвычайных ситуациях 73

6. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПРОЕКТА 76

6.1 Расчет стоимости изготовления приспособления для шлифования кулачковых валов 76

6.2 Расчет себестоимости наплавочных работ 79

6.3 Технико-экономические показатели проекта 83

ЗАКЛЮЧЕНИЕ 87

БИБЛИОГРАФИЧЕСКИЙ СПИСОК 88

Описание работы

В соответствии с заданием кафедры дипломный проект выполняется по данным производственной деятельности предприятия ЗАО «Раевсахар». Предприятие расположено в Альшеевском районе, п. Раевский, находящийся в 120 км от г. Уфы.

Анализируемое предприятие специализируется на выпуске сахара песка. Также имеется цех механизации с/х, где производят ремонт собственной техники и техники по зоне обслуживания.

По результатам анализа основных показателей предприятия было выявлено, что предприятие затрачивает много средств на ремонт собственной техники. Большая часть затрат это около 60% составляет затраты на запасные части. Данное предприятие не занимается восстановлением сложных деталей, и поэтому большую часть в себестоимости ремонта занимает покупка новых деталей. В целях снижения затрат по ремонту техники необходимо уменьшать затраты на запасные части и ремонтные материалы за счет рационального и правильного использования производственной площади, а также не допускать выбраковки годных деталей с неиспользованным ресурсом.

Исходя из этого в проекте предлагается организовать восстановление деталей автотракторных двигателей путем восстановления дорогостоящих деталей. Одной из таких деталей является распределительный вал двигателей.

По данным количества и марок подвижного состава данного предприятия и зоны обслуживания при проектировании были определены основные параметры технологического процесса восстановления. Это годовая программа по восстановлению распределительных валов, общая трудоемкость, количество рабочих, фонд рабочего времени.

После расчетов производственной программы предприятия режимов его работы и фондов времени были выбраны два наиболее подходящих способа восстановления изношенных поверхностей кулачков и опорных поверхностей распределительного вала. Исходя из программы было подобрано основное технологическое оборудование. После определения всех параметров выполнена планировка участка восстановления деталей.

В данном предприятии восстановление распределительного вала не занимаются. При износе ниже допустимого размера деталь бракуют и заменяют на новую. При этом увеличиваются затраты на ремонт.

В процессе разработки была составлена маршрутная карта. Были определены основные технологические параметры – способ восстановления, время восстановления и др.

Шлифование опорных шеек распределительного вала производим на круглошлифовальном станке. А для шлифования кулачков распределительного вала, который имеет форму овоида, необходимо использовать специальные копировальные станки. Стоимость таких станков может превысить стоимости прибыли от годовой программы восстановления. Исходя из этого выявляется необходимость разработки приспособления для шлифования кулачковых валов в частности кулачков распределительного вала. Принимая во внимание конструктивные элементы существующих приспособлений мы разработали приспособление для шлифования кулачковых валов.

Принцип действия:

Приспособление для шлифования кулачковых валов состоит из неподвижного корпуса , в котором на подшипниковых опорах установлен промежуточный вал и из подвижного корпуса в котором на подшипниковых опорах установлен выходной вал. Корпус при работе совершает плоскопараллельное движение относительно оси промежуточного вала.

При обработке кулачка детали угловое положение копира соответствует угловому положению этого кулачка. При включении вращения шпинделя круглошлифовального станка крутящий момент передается от шпинделя к распределительному валу через зубчатое зацепление. В момент когда копировальный ролик набегает на копир то корпус начинает отклонятся на высоту этого кулачка.

При проектировании приспособления были произведены основные технические расчеты приспособления. Затем выполнен сборочный чертеж приспособления. При этом были соблюдены все требования ЕСКД и ЕСДП. Далее были разработаны рабочие чертежи деталей приспособления.

В процессе дипломного проектирования были также разработаны мероприятия по безопасности жизнедеятельности при работе с установками, а также мероприятия защите населения и по безопасности окружающей среды.

Все приведенные в проекте технические решения были обоснованными и проверены технико-экономическими расчетами при этом окупаемость при внедрении разработанной технологии на предприятие составило 1,9 года.

Содержание архива

Записка пояснительная;

Чертежи:

-Технико-экономические показатели участка восстановления;

- Ремонтный чертеж распределительного вала двигателя КамАЗ-740;

- Приспособление для шлифования кулачковых валов;

- Показатели хозяйственной деятельности;

- Операционная карта газопорошковой наплавки;

- План участка восстановления деталей;

- Модернизация станка для шлифования кулачковых валов;

- Маршрутная карта восстановления распределительного вала;

- Конструкции для шлифования кулачковых валов;

- Карта эскиза распределительного вала;

- Карта операционная электромеханической приварки;

- Деталировочные чертежи;

- Спецификации.

Восстановление деталей газораспределительного механизма

Газораспределительный механизм двигателя КамАЗ имеет ряд ключевых деталей. Рассмотрим типичные дефекты каждой и способы их устранения.

Восстановление клапанов и их притирка в гнездах головок цилиндров

Клапаны изготовлены из жаропрочной стали. Стержень клапана перед установкой графитизуется. Угол рабочей фаски клапана 45°; диаметр выпускного клапана 51,5 мм, впускного — 46,5 мм; высота подъема клапана 12,5 мм.

Характерными дефектами клапанов являются износ рабочих фасок, погнутость стержня, облом тарелки клапана.

Толкатели тарельчатого типа стальные, тарелки наплавляются при изготовлении отбеленным чугуном. Характерными дефектами толкателей являются износ тарелки, раковины на рабочей поверхности, износ стержня.

Изношенные тарелки и стержни толкателей восстанавливаются хромированием.

После восстановления клапаны притираются в седлах головок цилиндров.

Притирка клапанов начинается с приготовления пасты: паста приготавливается из 1,5 части (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0,5 части дизельного топлива. Перед употреблением притирочная паста перемешивается, чтобы микропорошок не осаждался. Затем на фаску седла клапана наносится тонкий равномерный слой пасты. Стержень клапана смазывается моторным маслом. Притирка производится возвратно-вращательным движением клапана дрелью с присоской или соответствующим приспособлением. Нажимая на клапан, необходимо повернуть его на 1/3 оборота по часовой стрелке, затем на 1/3 оборота в обратном направлении. Клапаны круговыми движениями не притираются. Притирка продолжается до появления на фасках клапанов седел пояска шириной не менее 1,5 мм матового цвета, как показано на рис. 51.

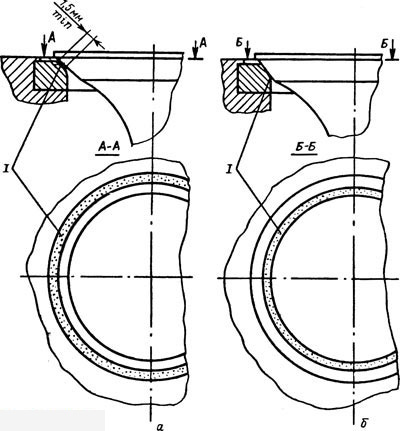

Рис. 51. Расположение притертых матовых поясков на седле и головке клапана при закрытом положении:

а — правильное; б — неправильное; I — положение пояска на седле и головке клапана

При правильной притирке матовый поясок на седле головки клапана должен начинаться у большего основания конуса седла.

После окончания притирки клапаны и головки цилиндров промываются керосином и обдуваются воздухом. Качество притирки клапанов определяется после сборки клапанного механизма проверкой его на герметичность. Для этого головка цилиндра устанавливается впускными и выпускными окнами вверх и в углубления клапанных гнезд заливается дизельное топливо. Хорошо притертые клапаны не должны пропускать топливо в местах уплотнения в течение 30 мин. При подтекании керосина производится постукивание резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притираются повторно.

При необходимости качество притирки проверяется «на карандаш». Для этого на фаску клапана мягким графитовым карандашом наносится на равном расстоянии 6—8 черточек. Клапан осторожно вставляется в седло и после сильного нажатия проворачивается на 1/4 оборота. При качественной притирке все черточки должны быть стертыми.

После контроля притирки клапанный механизм собирается и регулируется. Регулировка клапанов производится при четырех положениях коленчатого вала. Первое положение коленчатого вала определяется относительно начала впрыска топлива в первый цилиндр совмещением меток на муфте опережения впрыска и корпуса топливного насоса.

Дефекты распределительного вала

Распределительный вал изготовляется горячей штамповкой из стали 18ХГТ. Он устанавливается в развале блока на 5 опорных подшипниках. Поверхности опорных шеек и кулачков после цементации закаливаются токами высокой частоты. Поверхности шеек и кулачков проходят точную механическую обработку: шлифуются, полируются и затем фосфатируются. Биение поверхностей второй, третьей и четвертой шеек относительно оси крайних шеек допускается не более 0,025 мм. Нецилиндричность опорных шеек 0,005 мм, непараллельность образующих всех кулачков относительно поверхности крайних шеек не более 0,05 мм.

На задний конец распределительного вала напрессована стальная штампованная шестерня с прямыми зубьями. Зубья шестерни подвергаются термической обработке. Шестерня распределительного вала приводится во вращение через промежуточную шестерню шестерней коленчатого вала.

Характерными дефектами распределительных валов являются:

- трещины на валу, отколы по торцам вершин кулачков;

- погнутость вала;

- износ шпоночного паза;

- износ впускных и выпускных кулачков по высоте; износ передней, средней и задней опорных шеек.

Разборка клапанного механизма и возможные дефекты его деталей

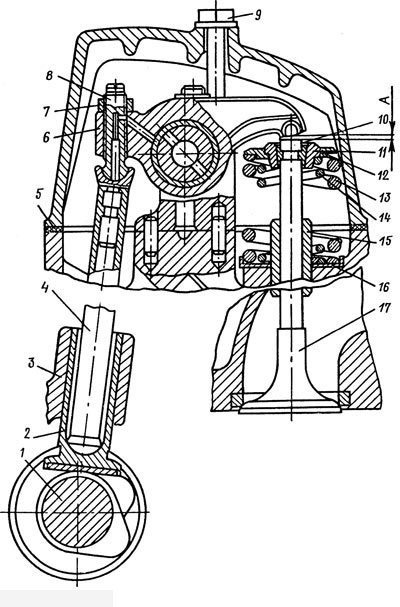

В состав газораспределительного механизма, показанного на рис. 48, входят распределительный вал, толкатели с направляющими, штанги, прокладка крышки головки, коромысла с регулировочным винтом, клапаны с двумя клапанными пружинами, направляющая клапана и устройство крепления клапанов Клапанный механизм закрывается крышкой. Крышки крепятся болтами к головкам цилиндров.

Рис. 48. Газораспределительный механизм двигателя КамАЗ-740:

1 — распределительный вал; 2 — толкатель; 3 — направляющая толкателей; 4 — штанга; 5 — прокладка крышки головки; 6 — коромысло; 7 — гайка; 8 — регулировочный винт; 9 — болт крепления крышки головки; 10 — сухарь; 11 — втулка тарелки; 12 — тарелка пружины; 13 — наружная пружина; 14 — внутренняя пружина, 15 — направляющая клапана; 16 — шайба; 17 — клапан; А — тепловой зазор между носком коромысла и стержнем клапана

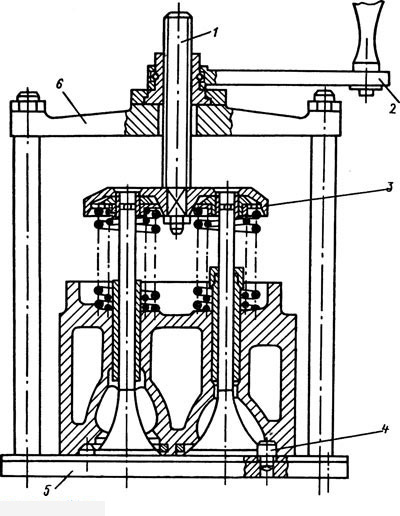

Рис. 49. Разборка клапанного механизма с использованием приспособления И-801.06.100:

1 — винт; 2 — рукоятка; 3 — тарелка; 4 — штифт; 5 — основание; 6 — траверса приспособления

Разборка клапанного механизма осуществляется с помощью приспособления И-801.06.100, показанного на рис. 49. Для разборки клапанного механизма необходимо:

- установить головку блока цилиндров на основание так, чтобы штифты приспособления вошли в отверстия под болты крепления головки;

- вращать вороток, вворачивать винт и тарелкой отжать пружины клапанов;

- снять сухари и втулки;

- вывернуть винт из траверсы, снять тарелку и пружины клапанов;

- вынуть впускной и выпускной клапаны.

Штанги толкателей стальные, пустотелые, со вставками, наконечниками. Характерный дефект штанг: ослабление посадки наконечников и погнутость стержня штанги.

На каждый клапан устанавливаются по две пружины. В соответствии с требованиями технических условий на контроль, сортировку и восстановление пружин предварительно устанавливаемое усилие пружин должно составлять 360 Н, а суммарное их рабочее (в сжатом состоянии) усилие — 830 Н. При дефектации пружин около 10 % от общего количества выбраковывается. Вместо выбракованных пружин на сборку газораспределительного механизма поступают новые.

Технические условия на контроль, сортировку и восстановление распределительных валов

Контроль размеров кулачков и опорных шеек распределительного вала осуществляется с помощью приспособления, показанного на рис. 50, а размеры кулачков указаны в табл. 28.

Технологические условия на контроль, сортировку и восстановление распределительных валов представлены в табл. 29.

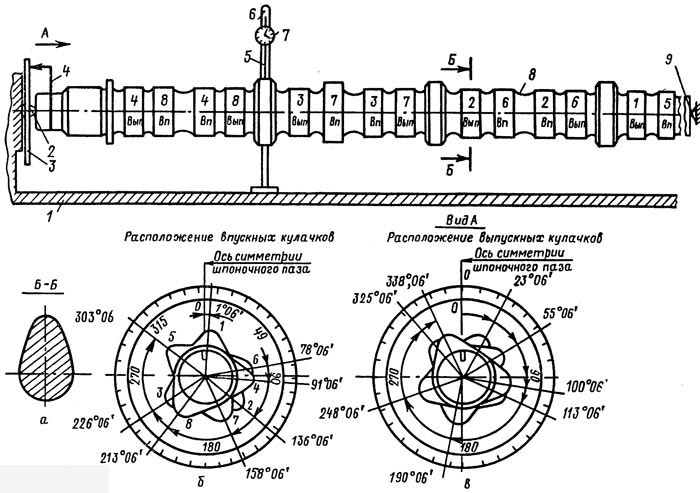

Рис. 50. Приспособление для контроля профиля кулачков и опорных шеек распределительного вала:

а — профиль кулачка, б — расположение впускных кулачков; в — расположение выпускных кулачков; Вп — впускной кулачок; Вып — выпускной кулачок; 1 — основание приспособления; 2,9 — центры; 3 — диск с градуировкой, град; 4 — указательная стрелка, закрепленная на шейке распределительного вала; 5 — ножка индикатора; 6 — стойка индикатора; 7 — индикатор, 8 — распределительны вал

Последовательность контроля распределительного вала следующая:

- проверить вал на отсутствие трещин и отколов кулачков;

- радиальное биение средних опорных шеек относительно передней и задней опорных шеек; проверить износ шейки под шестерни;

- кулачков по высоте;

- цилиндрической части кулачков;

- передней и средней шеек;

- задней шейки.

28. Размеры кулачков распределительного вала КамАЗ-740

Примечание: а — угол поворота кулачка; h — высота подъема профиля кулачка.

- Сделать заключение о годности распределительного вала и о способе восстановления распределительного вала.

Распределительные валы, не удовлетворяющие требованиям технических условий, подвергаются восстановлению.

Материал: сталь 18ХГТ

Твердость опорных шеек, кулачков и торца распределительного вала: HRC 58—63

29. Технические условия на контроль, сортировку и восстановление распределительного вала

Технологический процесс восстановления распределительных валов

Технологический процесс восстановления распределительных валов включает следующие операции: мойку распределительного вала, снятие шестерни, правку и проверку биения распределительного вала, шлифовку шеек вала под ремонтный размер, контроль размеров шеек, шлифовку кулачков цилиндров, контроль профиля кулачков, изготовление паза под шпонку, установку шестерен, сдачу распределительного вала ОТК.

Восстановление опорных шеек распределительного вала производится шлифованием под ремонтный размер, а его кулачков — шлифованием по копиру с целью восстановления профиля кулачков на копировально-шлифовальных станках ЗА433 шлифовальным кругом ПП 600X20X305 марки Э46—60 СМ1—СМ2К. После шлифования шейки и кулачки распределительного вала полируются полировальной лентой ЭБ220 или пастой ГОИ № 10.

Режимы шлифования опорных шеек и кулачков распределительного вала приведены в табл. 30.

30. Режимы шлифования опорных шеек и кулачков распределительного вала

Разработка технологического процесса ремонта распределительного вала камаз

Название:

Технологический процесс ремонта двигателей КамАЗ-740

Тип: Рефераты

Категория: Тех. дополнения

Подкатегория: Рефераты

Технологический процесс ремонта двигателей КамАЗ-740

Описание рекомендуемого технологического процесса

Приёмку двигателя в ремонт производят на основании технологических условий на приёмку в ремонт и выдачу из ремонта и оформляется приёмно-сдаточным актом. В цех капитального ремонта принимают двигатель второй комплектности, это двигатель без приборов системы питания, электрооборудования и коробки передач. Приемка двигателя производится приёмщиком ремонтного предприятия совместно с представителем заказчика. Приёмщик определяет комплектность поступившего двигателя и составляет приёмно-сдаточный акт, который подписывается заказчиком и приёмщиком предприятия. После окончания процесса приёмки, двигатель помещают на склад ремонтного фонда.

Схема технологического процесса ремонта двигателей КамАЗ-740 представлена на рисунке 2.1

Со склада ремонтного фонда Д.В.С. перемещают на участок разборки сборки двигателя по своей технологии не требует высокой квалификации рабочего, но это не значит, что разборочные работы имеют малое значение в процессе капитального ремонта. При плохой организации разборочных работ, в процессе разборки могут возникнуть различные повреждения деталей.

Наиболее характерными повреждениями являются:

-забоины на рабочей поверхности деталей.

Для улучшения качества разборки необходимо соблюдать следующие требования: последовательность снятия отдельных деталей должна обеспечивать облегчение выполнения дальнейших разборочных работ, применение специализированного инструмента и приспособлений при соблюдении установленного технологического процесса.

Разборке не должны подвергаться:

-картер сцепления - блок цилиндров

-шатун – крышка нижней головки шатана

-блок цилиндров – крышки коренных подшипников

При разборке агрегатов трудоемкость по разборке резьбовых соединений составляет от 40 до 50 % от трудоёмкости разборочных работ. Необходимо обеспечить рабочих гайковертами, применение механизированного инструмента позволяет повысить производительность труда в 4 раза.

После разборки базовые и основные детали должны быть тщательно очищены и вымыты.

Для мойки и очистки крупных деталей используют моечную машину струйного типа. Тайфун в которой процесс мойки представляет собой гидродинамическое действие горячего раствора на отчищенную поверхность. В качестве моющего раствора используют раствор «Мабомид-101» концентрацией 60 грам на 1 литр, при температуре 90-95 С.

Мелкие детали моются в специальном растворе. После мойки производится до разборка узлов ДВС таких как,

Коленчатый вал, головки цилиндров, оси коромысел (Цилиндропоршневая группа.)

Вымытые детали подлежащие восстановлению поступают в цех ремонта двигателей на отдельные посты.

К годным деталям (не требующие восстановления) при капитальном и углубленном текущем ремонте двигателя, как правило, относятся:

-топливо проводы, трубки масляной системы;

-соединительные трубки системы охлаждения;

Эти детали после дефектации поступают на комплектовку и сборку двигателя.

К деталям, подлежащим обязательной замене относятся:

-все резинотехнические изделия (78 наименований);

-шестерня масляного насоса;

-распределительная шестерня коленчатого вала;

-заглушки масляных карданов;

-вкладыши коренных и шатунных подшипников;

-уплотнительные элементы водяного насоса;

Деффектовку может производить слесарь по ремонту автомобилей не ниже 4-го разряда. Для обеспечения высокого уровня деффектовочных работ, рабочее место деффектовщика должно быть обеспечено оборудованием, позволяющим контролировать основные параметры таких ответственных деталей, как:

-распределительный и коленчатый вал;

Дефекты блока цилиндров устанавливают тщательным образом: осмотр обмер гильз, опрессовка.

Осмотром устанавливаются пробоины, сколы, срывы резьбовые, заметные для глаза трещины и определяют состояния зеркала цилиндров.

Возможные дефекты блока цилиндров могут быть:

-коробление поверхности сопряжения с головками цилиндров;

-деформация или износ гнёзд под вкладышами коренных подшипников коленчатого вала и втулок распределительного вала;

-деформация или износ верхнего посадочного пояса под гильзу;

-износ резьбовых отверстий;

-пробоины стенок блока.

Заделку трещин и пробои в блоках цилиндров целесообразно проводить с применением эпоксидной композиции и наложение заплат из стеклоткани. Этот метод не требует вложения больших денежных средств и покупке дорогостоящего оборудования.

Износившиеся постели блока под вкладыши коренных подшипников коленчатого вала восстанавливают расточкой постелей блока и втулок распределительного вала.

Так же восстанавливают изношенные отверстия под втулки распределительного вала. Втулки ремонтного размера в отверстия блока запрессовываются на гидравлическом прессе.

Изношенные посадочные пояски в блоке под гильзы цилиндров растачиваются под ремонтный размер.

Изношенные внутренние поверхности отверстий под толкатели развёртывают под ремонтный размер на радиально – сверлильном станке.

Поврежденные резьбы в блоке цилиндров восстанавливаются постановкой резьбовых ввертышей.

Блоки цилиндров, имеющие коробление поверхности сопряжения с головками цилиндров более 0,08 мм, восстанавливаются после установки блока цилиндров в приспособление шлифованием плоскости на горизонтальном плоскошлифовальном станке.

Изношенные гильзы цилиндров восстанавливают пластинированием, подробно этот процесс описан в конструктивной части.

Поршни при поступлении в капитальный ремонт двигателей имеют незначительный износ юбки и канавок под кольца. После дефектации около 50% поршней возможно использовать повторно после проточки канавки под верхнее компрессионное кольцо под размер колец от двигателя трактора марки СМД.

Поршневые пальцы изнашиваются по наружному диаметру и восстанавливаются под размер отверстий в поршне хромированием.

Основным дефектом коленчатого вала является изгиб, износ шатунных и коренных шеек, износ отверстия под подшипник ведущего вала коробки передач и отверстий фланца вала под болты крепления маховика. Изгиб коленчатого вала устанавливают на стенде, на призмах, установленных на плите или в центрах токарного станка с помощью индикатора.

Изгиб свыше допустимого по техническим условиям устраняют правкой на стенде. Для этого вал устанавливают на призмы крайними коренными шейками, и штоком пресса через медную или латунную прокладку давят на среднюю шайбу со стороны изгиба. После правки рекомендуется вал подвергнуть термической обработке. Изношенные коренные и шатунные шейки коленчатого вала шлифуются на кругло-шлифовальных 3А 432. В процессе шлифования шеек производится контроль их размеров и радиуса кривошипа. Все коренные и шатунные шейки шлифуются под один ремонтный размер. После шлифования шейки подвергаются полировке в течении 1 мин. на полировальных станках полировальной лентой ЭБ 220 или пастой ГОИ 10.

Шестерни привода масленого насоса из-за ненадежного его крепления могут иметь следующие дефекты;

-накрен на зубьях.

Шестерни , имеющие указанные выше дефекты заменяются новыми.

Противовесы подвергаются осмотру на магнитном дефектоскопе и контролю жестким измерительным прибором. Противовесы, имеющие износ отверстий под шейки вала восстанавливаются осталиванием \ железованием, а имеющие обломы и трещины, выбраковываются. Изношенные пазы под шпонку завариваются электродуговой сваркой и фрезеруются новые.

Вкладыши подшипников коленчатого вала и нижней головки шатуна сменные, тонкостенные трехслойные, с рабочим слоем из свинцовой бронзы. Камское объединение выпускает десять ремонтных размеров вкладышей. При сборке размеры шеек коленчатого вала и гнезд в блоке цилиндров должны соответствовать ремонтным размерам вкладышей.

Маховик изготовлен из серого специального чугуна. Он закрепляется на заднем конце коленчатого вала и фиксируется двумя штифтами. Характерные дефекты маховика:

-износ шипов ведущего и нажимного дисков сцепления, установочной втулки, ослабление её посадки, манжеты первичного вала и поломка в ней пружины;

-трещины на рабочей поверхности глубиной до 2-х мм, её износ, задиры, риски;

Износ, риски, задиры, трещины глубиной до 2-х мм на рабочей поверхности устраняются шлифованием на плоскошлифовальном станке.

Зубчатые обод, имеющий обломы, трещины и износ зубьев, с маховика спрессовываются и вместо него напрессовываются новый. При обломах, трещинах маховики выбрасываются.

Распределительный вал изготовляется горячей штамповкой из стали 18 ХГТ. Он устанавливается в развале блока на пяти опорных подшипниках.

Характерными дефектами распределительных валов являются;

-трещины на валу, отколы по торцам вершин кулачков;

-износ шпоночного паза;

-износ впускных и выпускных кулачков по высоте;

-износ передней, средней и задней опорных шеек.

Восстановление опорных шеек распределительного вала производится шлифованием под ремонтный размер, а его кулачков шлифованием по копиру с целью восстановление профиля кулачков на копировально-шлифовальных станках 3А433 шлифовальным кругом ПП 600·20·305 марки Э46-606 М1-СМ2К. После шлифования шейки и кулачки полируются полировальной лентой ЭБ 220 или пастой ГОИ № 10. остальные дефекты исправляются аналогично коленчатому валу.

Клапана изготовлены из жаропрочной стали. Характерными дефектами клапанов являются:

-износ рабочих фасок;

-облом тарелки клапана;

Толкатели тарельчатого типа стальные, тарелки наплавляются при изготовлении отбеленным чугуном.

Характерными дефектами толкателей являются износ тарелки, раковины на рабочей поверхности, износ стержня.

Изношенные тарелки и стержни толкателей восстанавливаются хромированием. После восстановления клапана притираются в сёдлах головок цилиндров.

Сборка двигателя при ремонте подразделяют на сборку узлов и общую их сборку. Схема технологического процесса сборки двигателя представлена на рисунке 2.2.

На специальных постах, вне линии общей сборки, основные узлы: поршень с маховиком, ТНВД, топливо подкачивающий насос, малый насос, масляной фильтр. Для обеспечения качественной сборки рекомендуется:

-все детали перед сборкой продуть сжатым воздухом, трущиеся поверхности тщательно протереть, промыть и смазать чистым дизельным маслом;

-затяжку резьбовых соединений (крепление головок цилиндров, крышек шатунов, крышек коренных подшипников и т.д.) производить в установленной последовательности с требуемым моментом;

-не применять шплинты бывшие в употреблении, пружинные шайбы, потерявшие упругость, болты и шпильки с повреждённой резьбой или изношенными гранями;

-осуществить максимальную механизацию сварочных работ, применяя различные приспособления.

Собранный двигатель окрашивается алюминиевой эмалью НЦ МРТУ-10-895-69 без грунта. После сборки и окрашивания все двигатели, прошедшие капитальный ремонт, подвергаются приработке и испытанию.

Обкатка двигателей производится на стендах, оборудованных электрическим асинхронным двигателем и устройствами для измерения мощности двигателя, его крутящего момента и расхода топлива.

Двигатель, поступивший на испытательную станцию, должен быть укомплектован водяным насосом, компрессором, насосом гидроуселителя рулевого управления, стартером и генератором.

Испытание двигателя

Оборудование, приборы, инструмент.

Кран-балка подвесная, подвеска для транспортировки и установки двигателя на стенд модель 130.219.00.000.000; стенд для испытания двигателей модель 470.004 – 470.006; набор щупов, рукоятка динамометрическая модель 131М, рычаг для поворота коленчатого вала двигателя модель 7829-4087 или 7829-4063, приспособление для регулировки клапанов И-801.14.000; головки сменные 13,14, 17, 19, 22 мм, ключ с присоединительным квадратом, ключи гаечные с открытым зевом 8, 10, 13, 14, 17, 19, 22, 24 мм, ключи гаечные кольцевые 17, 19, мм, отвёртка слесарно-монтажная 8,0 мм, электропогрузчик серия 02.

1.Установить двигатель на стенд, закрепить его и подготовить двигатель к приработке и испытанию, для чего выполнить следующие работы:

- отвернуть сливные пробки из масляного поддона двигателя,

- соединить выпускные трубы газопровода с фланцами выпускных коллекторов двигателя,

- соединить карданным валом балансирный электротормоз стенда с маховиком двигателя,

- соединить трубку слива топлива от форсунок с топливной системой стенда,

- установить ремни привода водяного насоса и натянуть их,

- закрыть и закрепить кожух ограждения со стороны вентилятора,

- соединить тягу с рычагом подачи топлива из ТНВД,

- соединить тягу с рычагом останова ТНВД,

- подсоединить к двигателю шланги подвода и отвода воды,

- подсоединить к фильтру центробежной очистки масла и к фильтру полнопоточной очистки масла шланги подвода масла,

ТНВД (первого цилиндра двигателя) и соединить со штуцером датчика,

- присоединить шланг подвода топлива (дренажную) от топливного фильтра,

- присоединить гибкий металлический шланг подвода воздуха от воздушного фильтра к двигателю,

- установить технологические заглушки в отверстие подвода воды и масла к компрессору и насосу гидроусилителя руля,

включить подачу воды, масла и топлива к двигателю. (кран-балка, подвеска, стенд для испытания двигателя, головки сменные 13,14,17,19 и 22 мм, ключ с присоединительным квадратом, ключи гаечные открытые 8,10,13,14,17,19 22 и 27 мм, ключи гаечные кольцевые 17,19 мм)

В картер двигателя заливается масло М-10В.

Холодная обкатка начинается при температуре масла не менее 50 С. В начале холодной обкатки необходимо проверить подачу масла к подшипникам коромысел, герметичность уплотнения форсунок и головок цилиндров, соединений в системах смазки и охлаждения.

Холодная обкатка двигателя.

1. проверить параметры подводимых к двигателю энергоносителей. Холодную обкатку производить после замены блока цилиндров, коленчатого вала, распределительного вала, одного или нескольких поршней или гильз, более половины вкладышей коренных и шатунных подшипников, а так же более 2 поршневых колец; температура подаваемая в двигатель должна быть не менее 80 градусов, давление масла - не ниже 0,1 МПа (1кгс/см)

при минимальной частоте вращения холостого хода, и о,4-0,55 МПа (4-5,5 кгс/см 2 ) при-2600 об/мин. Температура воды должна быть в пределах 50-55 градусов (стенд для испытания двигателя.

2.Установить скобу останова двигателя в положение выключенной подачи, включить электродвигатель стенда и произвести холодную обкатку двигателя, по режиму приведённому в таблице 6.1.

Организация и технология производства работ восстановительного ремонта деталей газораспределительного механизма двигателя КАМАЗ

В процессе эксплуатации авто его надежность и другие свойства постепенно снижаются вследствие изнашивания деталей, а так же коррозии и усталости материала, из которого они изготовлены.

В авто появляются различные неисправности, которые устраняют при

ТО — 1, ТО — 2, СО и при ТР. Создать равнопрочный автомобиль, у которого все детали изнашивались бы равномерно и имели бы одинаковый срок службы практически невозможно. Следовательно, ремонт автомобиля даже только путем замены некоторых его деталей, механизмов, узлов, агрегатов всегда целесообразен и с экономической точки зрения оправдан. При длительной эксплуатации авто достигают такого состояния, когда затраты и труда связаны с поддержанием их в работоспособном состоянии в условиях АТП становятся больше прибыли которую они приносят в эксплуатации.

Такое автотранспортное средство считается предельно изношенным и направляется в капитальный ремонт на А.Р.П. Задача капитального ремонта состоит в том, чтобы с оптимальными затратами восстановить утраченную работоспособность и ресурс автомобиля до уровня нового или близкого к нему.

Капитальный ремонт автомобиля имеет большое экономическое значение.

Основным источником экономической эффективности капитального ремонта автомобиля является использование остаточного ресурса их деталей. Около 70-75% деталей автомобиля при КР имеют остаточный ресурс и могут быть использованы повторно, либо без ремонта, либо после небольшого ремонтного воздействия, все детали с поступающих деталей авто можно разбить на три группы.

К первой группе относят детали, которые полностью исчерпали свой ресурс, и при ремонте авто должны заменены новыми.

Их количество составляет 25-30%.

Ко второй группе относят детали ресурс которых позволяет использовать

их без ремонта. К этой группе относятся все детали, износ рабочей поверхности которых находятся в дополнительных пределах, количество таких деталей достигает 30-35%.

К третьей группе относятся остальные детали автомобиля (40-45%).

Эти детали могут быть использованы повторно только после их восстановления. К этой группе относятся большинство наиболее сложных и дорогостоящих базовых деталей автомобилей. Стоимость деталей восстановления этих не превышает 10-50% от стоимости их изготовления. Таким образом, основным источником экономической эффективности капитального ремонта автомобиля является использование остаточного ресурса деталей второй и третьей групп.

Разборка и сборка механизмов автомобиля в процессе ремонта

. Разборка и сборка приборов системы питания Топливная аппаратура после снятия ее с двигателя поступает на участки ремонта, где после наружной мойки ее разбирают. Прецизионные детали . руководства по капитальному ремонту автомобиля ГАЗ-24 «Волга» (РК200-РСФСР-2025-73) и технологических процессов, разработанных согласно требованиям ГОСТов, по ЕСКД. Детали, поступающие на сборку, должны отвечать .

Себестоимость капитального ремонта автомобилей и их агрегатов, узлов, механизмов, в условиях АРП обычно не превышает 60-70% от стоимости новых. При этом достигается большая экономия в металлах и трудовых ресурсов.

1. ОБЕСПЕЧЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

1.1 Характеристика деталей ГРМ

Головка цилиндров отлита из алюминиевого сплава имеет камеры сгорания клиновидной формы. Седла клапанов изготавливаются из специального чугуна. Чтобы обеспечить высокую прочность при воздействии ударных нагрузок рабочие фаски седел обрабатываются после запрессовки в сборе с головкой цилиндров. Направляющие втулки клапанов также изготавливаются из чугуна и запрессовываются в головку цилиндров с натягом. На наружной поверхности направляющих втулок имеется проточка, куда вставляется стопорное кольцо. Оно обеспечивает точность положения втулок при запрессовке их в головку цилиндров и предохраняет втулки от возможного выпадения. Отверстия во втулках обрабатываются после запрессовки их в головку цилиндров. Это обеспечивает узкий допуск на диаметр отверстия и точность его расположения по отношению к рабочим фаскам седла и клапана. В отверстиях направляющих втулок имеются спиральные канавки для смазки. У втулок впускных клапанов канавки нарезаны до половины длины отверстия, а у втулок выпускных клапанов — на всей длине отверстия.

Сверху на напраляющие втулки надеваются маслоотражательные колпачки из тепломаслостойкой резины со стальным арматурным кольцом. Колпачки охватывают стержень клапана и служат для уменьшения проникновения масла и камеру сгорания через зазоры между направляющей втулкой и стержнем клапана.

Клапаны приводятся в действие распределительным валом, вращающимся в корпусе подшипников, с помощью промежуточных рычагов. Зазор между кулачками распределительного вала и рычагом устанавливается регулировочным болтом, на сферической головке которого качается рычаг. От самоотвертывания болт удерживается контргайкой.

Клапаны имеют две цилиндрические пружины — наружную и внутреннюю, зажатые между тарелкой (вверху и двумя опорными шайбами (внизу).

Тарелка пружин удерживается на стержне клапана двумя сухарями, имеющими в сложенном виде форму усеченного конуса. Для повышения износостойкости стержня оба клапана азотируются, а торцы стержней, на которые опираются рычаги закалены токами высокой частоты.

Клапаны (см. рис. 1) изготовлены из жаропрочной стали. Каждый цилиндр имеет один впускной 9 и один выпускной 6 клапаны. Конструктивно исполнение впускного и выпускного клапанов одинаковое. Стержень клапана перед установкой графитируют. Угол рабочей фаски клапанов 91°. Диаметр тарелки впускного клапана 51,5 мм, выпускного 46,5 мм; высота подъема клапанов 13,5 мм. Клапаны перемещаются в изготовленных из металлокерамики направляющих втулках 4. Для предотвращения попадания масла в цилиндр по зазору стержень — втулка на втулке впускного клапана установлена манжета 12.

Рис. 1. Головка цилиндров с впускными и выпускным клапанами:

1 — опорное кольцо;

2 — седло впускного клапана;

3 — седло выпускного клапана;

4, 5 и 14 — втулка;

6 — выпускной клапан; 7 — тарелка;

8 — сухарь; 9 — впускной клапан;

10 и 11 — пружины;

Разработка технологического процесса восстановления блока цилиндров .

. Целью данной курсовой работы является разработка технологического процесса восстановления блока цилиндров автомобиля МАЗ (ЯМЗ). Назначение, устройство и работа детали У V-образных двигателей блок цилиндров представляет собой . шеек коленчатого вала, втулки распределительного вала. Осмотр Не допускается 2 Трещины на поперечных картерных стенках, на перемычках между цилиндрами, выходящие на .

12 — манжета с пружиной;

Привод клапанов состоит из толкателей, штанг, коромысел. Клапаны при работе двигателя проворачиваются. Толкатели тарельчатого типа с цилиндрической направляющей частью, изготовлены из стали с последующей наплавкой на поверхность тарелки отбеленного чугуна.

Направляющие толкателей, изготовленные из серого чугуна, съемные, что обеспечивает технологичность и ремонтоспособность блока. На двигатель устанавливают четыре направляющих, в которых размещены четыре толкателя. Каждая направляющая зафиксирована двумя штифтами и прикреплена к блоку двигателя двумя болтами. Болты зафиксированы стопорными шайбами.

Штанги толкателей стальные, пустотелые, со вставными наконечниками.

Коромысла клапанов стальные, штампованные двуплечие рычаги, у которых отношение большего плеча к меньшему составляет 1,55. Коромысла впускного и выпускного клапанов устанавливаются на общей стойке и фиксируются в осевом направлении пружинным фиксатором. Подшипниками коромысел служат бронзовые втулки.

Стойки коромысел фиксируют двумя штифтами и крепят на головке цилиндра двумя шпильками.

Пружины клапанов винтовые (по две на каждый клапан) с различным, направлением навивки. Диаметр проволоки: наружной пружины 4,8 мм, внутренней 3,5 мм. Предварительно устанавливаемое усилие пружин 36 кгс, суммарное рабочее— 83 кгс. Нижними концами пружины опираются через стальную шайбу на головку блока, верхними — на тарелку клапана в свою очередь опирается на стальную втулку, которая соединяется со стержнем клапана двумя конусными сухарями. Во время работы двигателя под действием вибрации клапан проворачивается относительно седла.

На двигателе установлен верхнеклапанный механизм газораспределения с нижним расположением распределительного вала.

Распределительный вал стальной; поверхностный слой кулачков цементирован, а опорные шейки подвергнуты термообработке ТВЧ. Он установлен в развале блока цилиндров на пяти подшипниках скольжения, представляющих собой стальные залитые антифрикционным сплавом втулки. Профиль кулачков безударный, неодинаковый для впускных и выпускных кулачков. На задний конец распределительного вала напрессована прямозубая шестерня. Распределительный вал приводится во вращение промежуточными шестернями, связанными с шестерней коленчатого вала. Шестерни имеют на торцах метки, которые используют при сборке для обеспечения заданных фаз газораспределения. Шестерни стальные, штампованные с термообработанными зубьями. Осевому перемещению вала препятствует корпус подшипника задней опоры, который крепится к блоку цилиндров тремя болтами.

Блок шестерен (рис. 2), расположенный на заднем торце блока двигателя, является приводом вала газораспределительного механизма, топливного насоса высокого давления, компрессора и насоса гидроусилителя рулевого управления автомобиля. Газораспределительный механизм приводится во вращение промежуточной шестерней 2, связанной с прямозубчатой шестерней 1, установленной с натягом на коленчатом валу. Блок промежуточных шестерен вращается на сдвоенном коническом роликоподшипнике. Ведомая шестерня 4 привода газораспределительного механизма установлена на шейку вала с натягом и находится в зацеплении с шестерней 5 привода топливного насоса. Сборка шестерен выполнена так, что метки находящихся в зацеплении шестерен (показано на рис. 4 в кружочках) совмещены. Вал привода топливного насоса высокого давления — карданный, с упругими элементами диафрагменного типа, компенсирующими несоосность установки вала топливного насоса и вала шестерни.

С шестерней 5 находятся в зацеплении установленные на валах шестерни 7 и 6 приводов компрессора и насоса гидроусилителя руля.

Рис. 2. Блок распределительных шестерен:

1— ведущая шестерня;

2 и 3 — промежуточные шестерни;

4 — шестерня распределительного вала;

5 — шестерня привода топливного насоса;

6 — шестерня привода насоса гидроусилителя рулевого управления;

7 — шестерня привода компрессора

1.2 Основные дефекты деталей и причины их возникновения

Основными неисправностями газораспределительного механизма являются: нарушения тепловых зазоров клапанов; вытягивание зубчатого ремня, износ зубчатых шкивов; износ цепи и звездочек привода; ослабление креплений крышек подшипников распределительного вала, неплотное закрытие клапанов из-за изнашивания их головок и седел; снижение упругости клапанных пружин, износ подшипников, шеек и кулачков распределительного вала, толкателей, поршней и их осей, втулок и седел клапанов. В результате нарушения регулировок и износа деталей газораспределительного механизма прослушиваются стуки и шум при работе двигателя, он теряет мощность, идет повышенный расход масла и т. д. После проверки технического состояния определяют необходимость ремонта или регулировки механизма газораспределения.

1.3 Технические требования на дефектацию деталей

Дефектация головок цилиндров, их восстановление и контроль после восстановления осуществляются в соответствии с требованиями технических условий.

Технические условия на контроль, сортировку и восстановление головок цилиндров представлены в табл. 1.

Таблица 1 Технические условия на контроль, сортировку и восстановление головок цилиндров

Читайте также: