Ремонт головки заз 968м

Добавил пользователь Дмитрий К. Обновлено: 05.10.2024

Устройство головки цилиндров двигателя МеМЗ-968Н автомобиля ЗАЗ-968М «Запорожец»

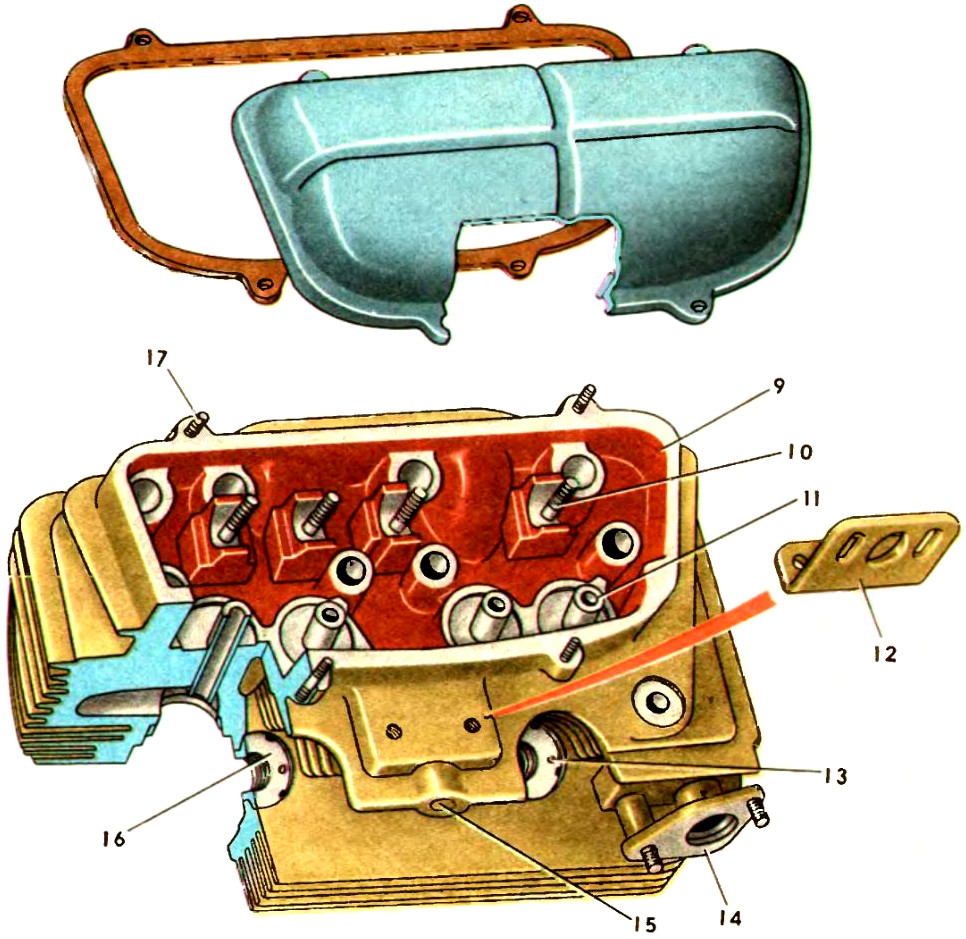

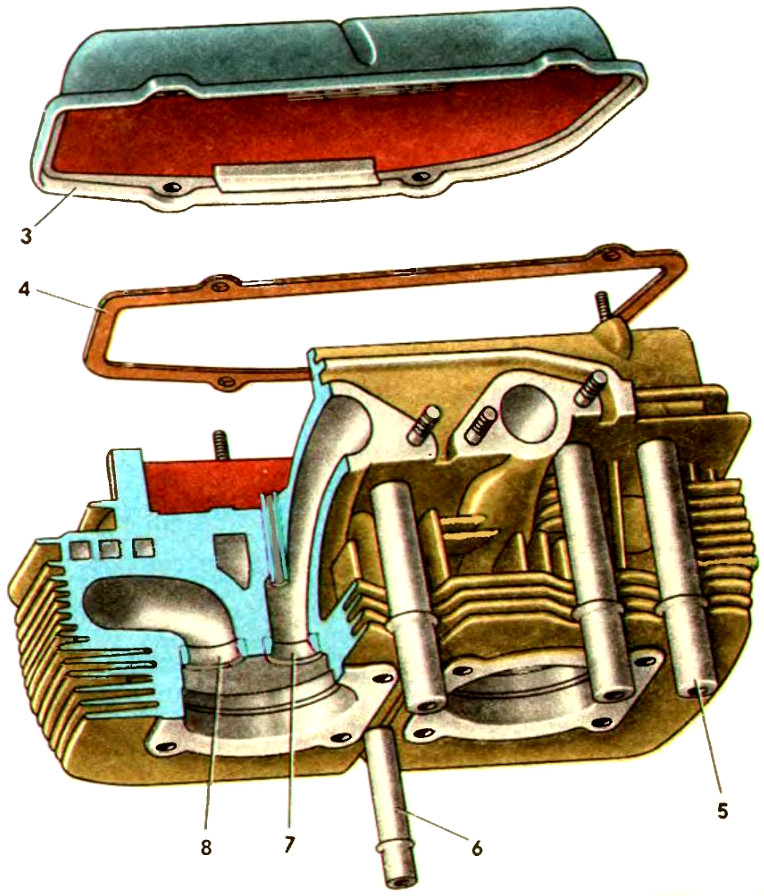

У двигателя внутреннего сгорания (ДВС) МеМЗ-968Н автомобиля ЗАЗ-968М «Запорожец» головка 9 цилиндров с полуклиновой камерой сгорания, на два цилиндра общая, отлита из сплава алюминия и обладает ребрами охлаждения. В головку цилиндров запрессованы втулки 11 клапанов, сделанные из спеченной керамики и седла 7 и 8 клапанов, которые выполнены из особого чугуна . В отверстия под свечи закручиваются бронзовые резьбовые втулки 16, которые фиксируются штифтами.

В новой направляющей втулке диаметр отверстия под стержень клапана составляет 7,992-8,020 мм, а ширина рабочей фаски седла клапана равна 1,4-2,0 мм. Перед тем, как установить втулки, седла клапанов и направляющие головку нагревают до 200-220° C. Маслосливная трубка 6 и кожухи 5 штанг также запрессованы в головку.

У головки есть два раздельных впускных канала, расположенных по одному на цилиндр, а также два выпускных канала, которые находятся со стороны свечей зажигания. Патрубки 14 с плоскими фланцами для закрепления выпускных труб запрессованы в расточки выпускных каналов.

В головках для их правильной установки есть проточки, садящиеся на цилиндры центрирующим пояском.

Гайки, служащие для крепления головки цилиндров необходимо затягивать исключительно на холодном двигателе, в два приема: в первый раз с усилием 16-20 Н·м (1,6-2,0 кгс·м) и в завершении — 40-50 Н·м (4-5 кгс·м).

Объем выполненной в головке камеры сгорания составляет 41,2-43,7 см 3 .

В головке на 4-е опоры ставится валик коромысел в сборе с коромыслами. Головка сверху закрывается крышкой.

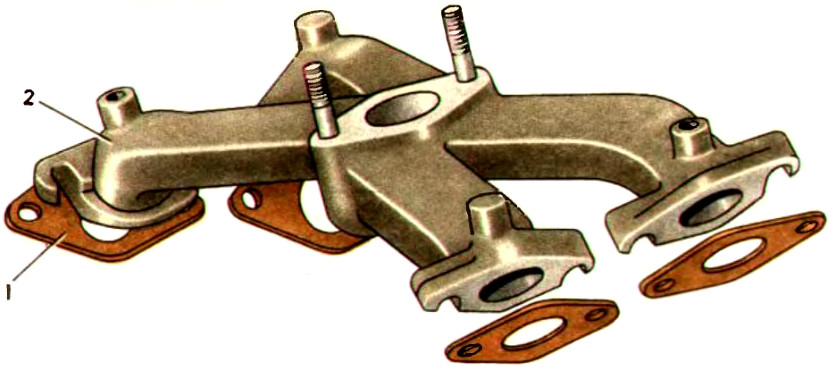

Головка цилиндров двигателя МеМЗ-968Н: 1 — Прокладка; 2 — Коллектор впускной; 3 — Крышка головки цилиндров; 4 — Прокладка крышки головки цилиндров; 5 — Кожух штанги; 6 — Трубка маслосливная; 7 — Седло впускного клапана; 8 — Седло выпускного клапана; 9 — Головка цилиндров; 10 — Шпилька валика коромысел; 11 — Втулка направляющая клапанов; 12 — Рым; 13 — Штифт; 14 — Патрубок выпускной; 15 — Заглушка масляного канала; 16 — Втулка свечи; 17 — Шпилька крепления крышки.

Крышка 3 головки цилиндров двигателя МеМЗ-968Н отштампована из листовой стали и на поверхности имеет ребра жесткости. К стенкам с внутренней стороны крышки приварены масляные отражатели для улучшения слива масла. Между головкой и крышкой поставлена уплотнительная прокладка 1, выполненная из материала БР-1 толщиной 3 мм. К головке крышка закрепляется 4-мя шпильками с гайками.

Впускной коллектор 2 отлит из сплава алюминия и обладает общим входом и раздельными патрубками на каждый цилиндр двигателя. Коллектор к головке цилиндров прикрепляется шпильками. Под фланцы ставят нужное количество прокладок 1 до выбора зазора между впускной трубой и фланцем.

Начатый в карбюраторе процесс приготовления горючей смеси продолжается во впускном трубопроводе. Там горючая смесь подогревается с целью лучшего испарения топлива, для более равномерного распределения по цилиндрам двигателя МеМЗ-968Н и для его полного перемешивания с воздухом.

Во впускном трубопроводе горючая смесь подогревается горячим воздухом от цилиндров и головок цилиндров. При этом, независимо от режима работы двигателя автомобиля ЗАЗ-968М, к впускному трубопроводу подводится приблизительно постоянное количество тепла. Объем же проходящей через трубопровод горючей смеси полностью зависит от режима, в котором работает двигатель. Оно при снижении нагрузки уменьшается, а приток к впускному трубопроводу тепла остается прежним. Из чего следует, что смесь в этом случае сильнее подогревается, и наоборот, чем больше нагрузка, тем больший объем смеси проходит через трубопровод при постоянном потоке тепла. Смесь, следовательно, подогревается меньше. Степень подогрева горючей смеси, таким образом, меняется автоматически, в зависимости от режима, в котором работает двигатель ЗАЗ-968М, именно так, как это нужно для оптимальных условий его работы.

Ремонт головки заз 968м

Автомобиль ЗАЗ-968М «Запорожец». Фучаджи К. С., Стрюк Н. Н.

Ремонт газораспределительного и балансирного механизмов

Газораспределительный и балансирный механизмы ремонтируют в случаях обнаружения неисправностей в их работе, а также если при общей разборке двигателя выявлены повышенные износы, обгары, поломки или другие повреждения деталей.

Снятие и установка клапанов. Перед снятием клапанов необходимо пометить демонтированные головки цилиндров (левую и правую) и клапаны (рисками или кернами). Рекомендуется вывернуть свечи зажигания во избежание их повреждения.

Сжав при помощи съемника (рис. 57) пружины клапана, вынимают сухари и, постепенно отпуская пружины, снимают тарелку, пружины клапана, пружины и шайбу. Проверя-ют, нет ли наклепа на стержне клапана в месте упора сухарей, мешающего выему клапана из направляющей втулки. При не-обходимости зачищают наклеп напильником.

Рис. 57. Съемник пружин клапана: 1—кольцевой упор; 2—скобка; 3— рычаг с ку-лачком; 4—планка; 5—шток

Вынимают клапан из направляющей. Таким же образом снимают остальные клапаны, очищают их от нагара, лаковых отложений и промывают.

Очищают седла клапанов, впускные и выпускные каналы головки цилиндров, направляющие клапанов и промывают головки.

Проверяют состояние клапанов, седел, направляющих втулок, пружин клапанов, выполняют необходимый ремонт и устанавливают клапаны на место в последовательности, обратной разборке.

Проверка состояния стержней клапанов и их направляющих втулок. Если по результатам осмотра нет оснований для выбраковки клапанов (обгар рабочей фаски, задир на стержне), то следует измерить стержни клапанов в двух поясах (/ и //) по двум взаимно перпендикулярным направлениям (рис. 58, а) для определения их износа.

Диаметр стержня нового выпускного клапана 7,925. 7,937, впускного 7,955. 7,967 мм (см. прил. 2). Непрямолинейность стержня допускается не более 0,01 мм на длине цилиндрической части. Если диаметр стержня впускного клапана менее 7,918 мм, а выпускного менее 7,852 мм, то такие клапаны следует заменить. При отсутствии обгара или облома направляющих втулок клапана измерить диаметр отверстий втулок (рис. 58, б) для суждения об их пригодности по износу. Измерения выполняют в двух плоскостях по двум направлениям: параллельно и перпендикулярно оси коленчатого вала.

Диаметр отверстия новой направляющей втулки клапана 7,992. ..8,020 мм. При износе втулок, если диаметры втулки впускного клапана более 8,057 мм, а выпускного более 8,083 мм, также следует заменить направляющие втулки.

Может возникнуть необходимость в замене клапана и до достижения предельного размера стержня по износу в зависимости от зазора в сопряжении со втулкой. Зазор определяют по результатам замеров, он должен быть не более 0,1 для впускного и 0,15 мм для выпускного клапанов (предельно допустимые зазоры в эксплуатации соответственно 0,15 и 0,20 мм).

Замена направляющих втулок клапана. Изношенную втулку клапана выпрессовывают с помощью оправки и молотка или под прессом. Нагревают головку цилиндров до температуры 200. 220°С и запрессовывают новую направляющую втулку ремонтного размера — большую по наружному и уменьшенную по внутреннему диаметрам.

Перед запрессовкой окунают направляющую втулку в масло для двигателя. При запрессовке выдерживают размер (16,0± ±0,1) мм от верхнего торца втулки до плоскости головки цилиндров (поверхности под шайбу пружины клапана), пользуясь оправкой (рис. 59). После запрессовки внутренний диаметр втулки следует развернуть до получения номинального размера 7,992. 8,020 мм.

Рис. 58. Схема замеров: а—стержней клапанов; б—направляющих вту-лок клапана

Проверяют прямолинейность отверстия во втулке оправкой диаметром 7,977+0,002 мм. Оправка должна свободно проходить на всю длину втулки. Отверстие должно иметь блестящую поверхность без кольцевых рисок и задиров.

Рис. 59. Оправка для запрессовки направляющих втулок клапанов: 1 — оправка; 2 — направляющая втулка клапана; 3 — направляющий штифт.

Шлифовка фасок головок клапанов. Если на фасках головок клапанов имеется значительная выработка, раковины, небольшие участки прогара или другие повреждения, нарушающие плотность посадки клапанов к седлам, то для удаления их необходимо прошлифовать фаски. Следы точечной эрозии на рабочей фаске не являются основанием для шлифовки клапанов, если они не нарушают уплотнения.

Рис. 60. Приспособление для проверки клапана на концентричность рабочей фаски головки и стержня: 1—плита; 2—призма; 3—держатель; 4— шарик; 5—стойка; 6, 7—индикаторы

Рис. 61. Шлифовка фаски седла клапана

Рис. 62. Приспособление для проверки концентричности фаски седла клапана и оси направляющей втулки: 1—шариковая головка; 2—вращающая муфта; 3—держатель; 4— оправка; 5—индикаторная головка

Рабочие фаски клапанов шлифуют на шлифовальных станках или на универсальном оборудовании с помощью суппортношлифовального приспособления. Рабочую поверхность шлифуют под углом 45° к оси стержня. При шлифовании снимают минимальное количество металла, необходимое для того, чтобы вывести изъян.

Проверяют высоту цилиндрического пояска головки клапана. Если после шлифования фаски эта высота окажется меньше 0,3 мм, то клапан заменяют (см. рис. 63). При обнаружении погнутости стержня клапана его также следует заменить,

Проверяют концентричность рабочей фаски клапана относительно его стержня на приспособлении с индикаторными головками (рис. 60). Взаимное биение поверхности фаски относительно стержня клапана должно быть не более 0,025 мм.

Шлифовка фасок седел клапанов. Эту операцию выполняют при замене направляющих втулок, клапана, а также при износе фасок и для восстановления концентричности фасок относительно отверстий в направляющих втулках.

Седла впускных и выпускных клапанов изготовлены из специального чугуна высокой твердости, поэтому их обрабатывают только шлифованием. Для шлифования применяют шлифовальную машинку с электрическим приводом (рис. 61). Машинка должна быть снабжена набором абразивных кругов с конусами 60, 90 и 120° и наружным диаметром 31. 32 мм, набором оправок, вставляемых в отверстия направляющих втулок, и приспособлением для правки абразивных кругов.

Перед шлифовкой фаски подбирают оправку, которая должна плотно входить в отверстие втулки. Шлифовальный камень заправляют под углом 89°±30'. Шлифование седла клапана ведут до тех пор, пока инструмент не начнет снимать металл равномерно по всей окружности. При этом следует избегать излишнего съема металла.

Проверяют концентричность шлифованной фаски седла клапана и оси направляющей втулки приспособлением с индикаторной головкой (рис. 62). Допустимое биение для фасок седел впускных и выпускных клапанов должно быть не более 0,05 мм. При отсутствии приспособления можно ограничиться проверкой прилегания фаски клапана к седлу по краске.

Рис. 63. Углы шлифовки седла клапана

После проверки концентричности проверяют ширину и место расположения на фаске поверхности соприкосновения головки клапана с седлом. Для этого наносят на седле клапана тонкий слой краски (смесь масла с лазурью или ультрамарином). Вставляют клапан в направляющую втулку и, прижимая к седлу, проворачивают его. Поясок краски на рабочей фаске клапана должен располагаться посередине по всей окружности, а ширина пояска должна быть 1,4. 2,0 мм как для впускных, так и для выпускных клапанов (рис. 63). Если указанные требования не выполнены, необходимо прошлифовать дополнительно седло клапана. При этом абразивный инструмент должен иметь угол 60 или 120° в зависимости от того, куда требуется сместить рабочую фаску седла клапана.

Замена седла клапана. При обнаружении ослабления посадки седла клапана, трещин или значительных обгаров седло подлежит замене. Вынимают его частями после преднамеренного облома или вырезанием на станке. Перед установкой нового седла следует зачистить гнездо от забоин и тщательно протереть. Нагревают головку цилиндров до температуры 200. 220°С. Устанавливают седло на головку так, чтобы фаска на наружном диаметре была направлена к направляющей втулке клапана, а запрессовывают его до упора при помощи оправки (рис. 64). После запрессовки необходимо седло зачеканить по контуру оправкой (рис. 65) и прошлифовать на нем фаску.

Притирка клапанов к седлам. Для обеспечения герметичности после шлифовки рабочих фасок клапанов или седел, при замене направляющей втулки или при незначительных износах седел и го-ловок клапанов клапаны притирают к седлам.

Эту операцию выполняют в следующем порядке. Наносят на фаску головки клапана тонкий слой притирочной пасты, приготовленной в виде смеси мелкого шлифовального порошка (шлифпорошок электрокорунд М14) с маслом для двигателя. Смазывают стержень клапана веретенным маслом, устанавливают его в направляющую втулку, закрепляют в приспособлении (рис. 66) и, вращая поочередно в обе стороны, слегка прижимают к седлу. При притирке клапанов не следует снимать с рабочих фасок клапанов и седел слишком много металла, так как это сокращает число ремонтов седла и клапана и тем самым уменьшает общую продолжительность их службы.

К концу притирки уменьшают содержание шлифовального порошка в притирочной пасте, а с момента, когда притираемые поверхности станут гладкими и примут ровный серый цвет, притирку ведут только на масле. Внешним признаком удовлетворительной притирки является замкнутый поясок одинакового матовосерого цвета на рабочих поверхностях головки клапана и его седла. Ширина пояска должна быть для впускных и выпускных клапанов 1,4. 2 мм. После притирки тщательно промывают клапаны и седла от притирочной пасты и проверяют, не попала ли паста на рабочую поверхность направляющих втулок, так как паста может привести к интенсивному износу направляющих и стержней клапанов.

Рис. 64. Оправка для запрессовки седла клапана: 1—оправка: 2—седло клапана; 3—подставк а

Для проверки герметичности клапанов необходимо собрать клапанный механизм и залить керосин во впускные и выпускные полости головки цилиндров. При выдержке в течение 3 мин пропуск керосина через клапаны не допускается. В случае пропуска керосина следует повторять притирку.

Проверка состояния клапанных пружин. При проверке измеряют длину пружины в свободном состоянии. Для новых пружин она должна равняться 50 мм±1 мм для наружной и 47 мм±1 мм для внутренней. Если длина пружин меньше указанной на 5%, пружину необходимо заменить.

Кроме того, проверяют перпендикулярность оси пружины к опорному витку, для чего устанавливают угольник на плиту и приставляют к нему вплотную пружину. Наибольшее расстояние верхнего витка до ребра угольника должно быть не более 1,3 мм для наружной пружины и 1,22 мм для внутренней.

После этого проверяют на специальных весах упругость пружины. Усилие, необходимое для сжатия новой наружной пружины до длины 41 мм, должно быть 14,35. 16,65 кгс, до длины 32 мм — 28,7. 33,3 кгс. Усилие, необходимое для сжатия новой внутренней пружины до длины 38 мм, должно быть 9,9. 11,5 кгс, до длины 29мм —20,81. 24,19 кгс. Если нагрузка окажется меньше на 5% против указанной, пружины нужно заменить.

Если после шлифовки клапана и седла стержень клапана выступает настолько, что длина установленной пружины при закрытом клапане будет более 42,5 мм, то под опорную шайбу пружин следует установить дополнительную шайбу с тем, чтобы длина пружины при собранном клапанном механизме была 41,0. 42,5 мм. В этом случае рабочая упругость пружины будет восстановлена (расчетная длина пружины при закрытом клапане составляет 39,64. 41,71 мм).

Рис. 65. Оправка для зачеканивания седла клапана: 1—корпус; 2— штифт; 3— вставка; 4— подставка

Проверка состояния наконечников клапанов. При разборке необходимо проверить наконечники стержней клапанов на отсутствие повышенного износа и трещин, нормальную (до упора) посадку на стержни выпускных клапанов. При наличии повреждений на поверхности наконечника с носком коромысла его следует заменить. Устанавливая новый наконечник, проверяют прилегание его по плоскости торца стержня выпускного клапана.

Проверка состояния коромысел клапанов и их валиков. Проверяют чистоту рабочих поверхностей, незначительные натиры зачищают (следы приработки на рабочих поверхностях носков коромысел зачищать не рекомендуется). Прочищают и продувают сжатым воздухом отверстия подвода масла на валиках, коромыслах и регулировочных винтах.

Проверяют посадку коромысел на валике. При подозрении на повышенный зазор измеряют диаметр отверстия в коромысле и валик на участках коромысел (размеры деталей указаны в прил. 2).

Проверяют регулировочные винты на отсутствие повышенного износа сферической опорной поверхности и люфта в резьбовом соединении с коромыслом. При необходимости изношенные винты заменяют. Осматривают гайки регулировочных винтов, при нарушении резьбы или смятых гранях гайки заменяют.

Проверяют плотность посадки торцовых заглушек валиков коромысел. При обнаружении неплотности обжимают заглушку ударами молотка по оправке.

Проверка состояния толкателей клапанов и их штанг. Вынутые толкатели промывают, протирают и тщательно осматривают. Толкатели, имеющие на торцах, соприкасающихся с кулачками распределительного вала, лучевые задиры, износ или выкрашивание поверхности, должны быть заменены новыми с тем, чтобы избежать в последующем повышенного износа кулачков распределительного вала. Если на хорошо приработавшемся торце толкателя имеются только точечные следы выкрашиваний, такой толкатель заменять не рекомендуется.

Проверяют состояние вогнутой сферической поверхности толкателей, работающих по сфере наконечников штанг. Они должны иметь нормально приработанную поверхность без задиров. Негодные толкатели заменяют. Проверяют прямолинейность штанг, состояние сферических поверхностей наконечников и длину. Длина штанг от сферы впадины до сферы выступа должна быть не менее 209,5 мм для штанг выпускных клапанов первого и второго цилинд-ров и 224,5 мм для остальных. Поврежденные детали заменяют.

Рис. 66. Приспособление для притирки клапанов: 1 — зажим; 2 — оправка; 3 — клапан.

Проверка состояния уплотнителей кожухов штанг и сливных трубок. В процессе эксплуатации резиновые уплотнители кожухов штанг и сливных трубок от естественного старения теряют эластичные свойства. При затвердевании, наличии остаточной деформации, надрывов или трещин уплотнители кожухов штанг и сливных трубок следует заменить.

Проверка состояния распределительного и балансирного валов. Тщательно промытый и протертый насухо распределительный вал проверяют по состоянию опорных шеек и кулачков. Замеряют опорные шейки, определяют зазоры и сравнивают с данными, приведенными в прил. 2.

Замеряют кулачки распределительного вала по наибольшему и наименьшему профилю. При незначительном износе вершин кулачков их нужно заполировать, в противном случае возможен ускоренный износ торцов даже новых толкателей. Если разность наибольшего и наименьшего размеров профиля хотя бы у одного из кулачков меньше 5,9 мс, вал необходимо заменить.

При установке нового распределительного вала или ведомой шестерни проверяют зазоры в зацеплении шестерен привода распределения, как описано в подразд. «Снятие и установка распределительного вала и балансирного механизма».

Проверяют состояние зубьев шестерни привода масляного насоса и распределителя, выполненной совместно с задней шейкой распределительного вала. При наличии значительного износа и скола зубьев распределительный вал подлежит замене.

При повышенном износе передней и задней втулок балансирного вала восстанавливают монтажный зазор (см. прил. 2) установкой новых втулок. Для этого выпрессовывают старые втулки, запрессовывают новые и растачивают переднюю втулкудо размера 16,000. 16,018 мм, заднюю—до 30,00. 30,021 мм. Проверяют биение поверхности передней и задней втулок, балансирного вала относительно опорных шеек распределительного вала (см. рис. 12).

Проверяют состояние поверхности зубьев шестерни распределительного вала (как бывший в работе, так и новой); поверхности должны быть гладкими и чистыми. Даже незначительные заусенцы и забоины на зубьях вызывают повышенный шум в работе зацепления. Обнаруженные забоины и заусенцы тщательно зачищают.

Осматривают поверхность кулачка привода топливного насоса — рисок, натиров и выработки на рабочей поверхности не должно быть. Мелкие риски и незначительные натиры на поверхности устраняют полировкой.

Рабочие поверхности деталей балансирного механизма не должны иметь задиров или прихватов. Зацепление шестерни привода балансирного вала проверяют, как описано в подразд. «Снятие и установка распределительного вала и балансирного механизма».

Детали балансирного механизма балансируют статически в комплексе, показанном на рис. 15. Дисбаланс не должен превышать 2,5 г- см. При необходимости замены одной из деталей (кроме болта и шайбы) меняют весь комплект.

Ремонт головок.

послі притирки наніс перманентним маркером полоси на клапан і на сідло і потер без пасти і видно де стерло там прилягає клапан харашо, а де нет значить ще терти нада хоть і общя ширина притирки 1.5-2 мм.

послі притирки вимив від притирочной пасти, провірив герметичність, і так всі клапана.

2 клапана пришлось поновом розбирать і притирать.

ЗАЗ 968 1993, двигатель бензиновый 1.2 л., 40 л. с., задний привод, механическая коробка передач — своими руками

Машины в продаже

ЗАЗ Запорожец, 1990

ЗАЗ Запорожец, 1988

ЗАЗ Запорожец, 1990

ЗАЗ Запорожец, 1984

Комментарии 7

Оно то хорошо, но как себя поживают направляющие?

если люфт клапана большой, то притирка коту под хвост…

Головку сразу носив до знакомого він провів замери все в допусках.

Притирочная паста такая не подходит для хорошей притирки, там крупные цастицы оставляют царапины, которые плохо вывести. Я потом купил двухкомпонентную в разных пакетах и дела пошли лучше.

Ця паста 2в 1 тут крупні частицы які при притиркі розпадаються на менші, сам думав что бред якийсь но коли почав притирать то на звук і ощющенія частицы розпадаються. Єслі сразу после нанесеня чуть как шгубо шкребе і на руки чуствується, потом послі 40-60с. звук стає мякший і на руки лекше. Пасту посоветовав знакомий який занімається ремонтом автомобільних головок.

Понятно, а у меня красный тюбик "АЛМАЗНАЯ", рядом другой пользуюсь, два пакета с разными порошками.

Ремонт головки заз 968м

В Днепропетровске делают конкретно для Запорожца. Единственное, грузики постоянной массы = под стоковые шатуны. Если не ошибаюсь, 250 грн

у себя увеличил пропусную способность так: притирается клапан - остается бороздка. Со стороны ножки все до этой борозки срезается. Заодно, немного уменьшится масса

| Цитата: |

| вместо развала родных сёдел |

не вместо а в дополнение. без увеличения седел, нужно или клапан выше поднимать, например, сместив ось коромысла, или как начальный метод - описанное выше.

| Цитата: |

| удаление текстолитки,ток еще не решил чугун шестерня или цепь |

чугун. какой смысл в цепи?

ну и оборотистый мемз вижу так:

место под распредвал и толкатели втулить или брать новый картер, протачивать на станке за одно базирование

зазоры БОЛЬШЕ средних номинальных

поршни приоровские под 19 палец, шатуны или от ино, или от приоры с проточкой коленвала (не улчший вариант по диаметру поршня, но малый вес)

1 пружина на клапан. См то, что по ссылке. При этом уменьшаем тарелку. Общая масса существенно снизится.

Сделать бы что-то с толкателями.. может, из титана или иного легкого сплава. или, как вариант, донышко сталь + корпус титан

увеличение поднятия клапана. Проще всего, протачивая распредвал (до 3 мм)

подвод масла трубками в головки от коленвального контура или распределенная смазка

увеличенный диаметр сливной трубки в головке как минимум, в 2 раза(никакой отсос картерных газов не поможет от течи масла через головки)

увеличенный масляный насос (главное - не давление, а производительность)

увеличенный масляный радиатор

форсунки на трубках с запиткой от коленвального контура или распределенной системы

оптимизация обдува 1 цилиндра, затыкание всех щелей. Возможно, увеличение диаметра шкива генератора (улучшаем охлаждение за счет радиатора, форсунок и подачи в головки)

динамическая балансировка всего, что возможно

Ремонт головки заз 968м

Автомобиль от Запорожского завода модели 968М вполне смело можно назвать классикой. Это авто когда-то пользовалось довольно существенной популярностью, потому что было относительно доступным, а также простым в обслуживании и эксплуатации. Стоит сказать, что устройство этого запорожца предельно простое, благодаря чему можно назвать его использование сравнительно беззаботным. Можно недорого приобрести необходимые детали и запчасти, которые порой выходят из строя.

Иногда может потребоваться ремонт двигателя заз 968м. Он обладает довольно простой конструкцией и небольшим количеством составляющих. Как правило, с некоторыми проблемами с силовым агрегатом автомобиля приходится сталкиваться из-за того, что в нем воздушное охлаждение. Таким образом, в теплое время года мотор довольно быстро перегревается. Поэтому надо делать периодические остановки во время езды на существенные расстояния, чтобы двигатель имел возможность немного остыть. Но если же перегрев все-таки был допущен, то необходимо будет провести качественный ремонт двигателя заз 968м. для тех, кто обладает хотя бы каким-то опытом в этой области, существует вариант с самостоятельным ремонтом, но если такой опыт отсутствует, то желательно обратиться за помощью к профессионалам.

В первую очередь необходимо осмотреть двигатель автомобиля, попробовать определить его состояние и выявить повреждения. Это можно сделать при помощи специального диагностического оборудования. Но зачастую опытный мастер может определить поломку на глаз. В таком случае обычно требуется элементарная замена детали, которая вышла из строя. Но иногда состояние мотора может быть плачевны и тогда потребуется капитальный ремонт двигателя заз 968м, который является более затратным и хлопотным. Поэтому желательно правильно эксплуатировать автомобиль и по возможности стараться ремонтировать его как можно быстрее.

Зачастую из строя выходят поршни двигателя. Это может быть обусловлено износом деталей. Самостоятельно починить их не так просто. Можно произвести таким образом только уравновешивание. Но более серьезные работы смогут сделать только мастера. Если надо поставить новую деталь, то стоит постараться подобрать качественный компонент. Его можно найти на автомобильных рынках или у обладателей такого автомобиля.

Также из строя могут выходить шатуны. Во время ремонта надо обратить внимание на диаметр их нижних головок. Не лишней будет и проверка межосевого расстояния. Нельзя менять крышки на шатунах местами либо же путать взаимное расположение крышек шатунов. Надо производить работы максимально тщательно. Иногда надо подогнать эти детали по весу. Подгонка производится при помощи весов. Для обработки шатунов можно использовать мелкоабразивное точило или же болгарку. Не рекомендуется оставлять старые втулки и под них подирать новые пальцы. Важно грамотно выбирать детали и правильно сопоставлять их между собой. Поршневые пальцы также иногда надо правильно подогнать по весу, чтобы можно было использовать их максимально эффективно в будущем.

ФОРУМ МОТОРИСТОВ

Прошу помощи в доработке двигателя МеМЗ-968 (Автомобиль ЗАЗ).

Всем наверно извесно, что это советский двигатель с воздушным охлаждением V4 1200сс рабочего объёма. Мощность в стандарте 40 л. с. Практический потолок оборотов 5000 (измерено тахометром).

Начал процесс его доводки с целью поднять его литровую мощность до уровня аналогов (55-60). Но катастрофически не хватает знаний и опыта (из опыта только один капремонт, и то не совсем удачный).

Дайте пожалуйста направление движения:

1.) На что нужно обратить внимание;

2.) Что не особо важно;

3.) Что вообще не повлияет на мощностные показатели.

Если можно, то подробно

Заранее спасибо за помощь.

Ломался он в основном на моторах, которые в народе 30-ками называют. V4 1000сс. Сам наблюдал такие. Там причина проста: в коленвале есть отверстия (не только смазочные), которые ослабляют среднюю шейку, по которой он и ломается.

Есть статья конкретно про МеМЗ-968. В ней всё сводится в основном к осаживанию головки под 92-й бензин, раздиранию каналов (в основном впускных) шаровыми фрезами, да замене распредвала на тот, у которого фазы на 20 градусов шире.

Работы по головке (головкам) я скоро начну, возникли некоторые вопросы:

1.) До какого диаметра их можно увеличить? (в статье цифра 32 мм)

2.) Нужен ли профиль каналу (в нескольких статьях натыкался на сужение, расширение, доп. объём перед впускным клапаном)

3.) Как быть с радиусами стенок (есть картинка про то, что центры этих радиусов не должны быть в одной точке).

Georgiy писал(а): Ломался он в основном на моторах, которые в народе 30-ками называют. V4 1000сс. Сам наблюдал такие. Там причина проста: в коленвале есть отверстия (не только смазочные), которые ослабляют среднюю шейку, по которой он и ломается.

Есть статья конкретно про МеМЗ-968. В ней всё сводится в основном к осаживанию головки под 92-й бензин, раздиранию каналов (в основном впускных) шаровыми фрезами, да замене распредвала на тот, у которого фазы на 20 градусов шире.

Работы по головке (головкам) я скоро начну, возникли некоторые вопросы:

1.) До какого диаметра их можно увеличить? (в статье цифра 32 мм)

2.) Нужен ли профиль каналу (в нескольких статьях натыкался на сужение, расширение, доп. объём перед впускным клапаном)

3.) Как быть с радиусами стенок (есть картинка про то, что центры этих радиусов не должны быть в одной точке).

Побаиваюсь малость, поэтому и поспрошать пришёл, может у кого ест опыт работы с таким мотором.

А про ураловские поршни (D=72): они как раз для 30-ки. У меня 76-е.

Самой вероятной причиной прогара считаю тот самый нагар, а именно тот кусок, который попал на фаску (направляющие не менял, зазор соответствующе гигантский, колпачков по заводу нема)

А поршень лопнул потому, что я с ним, итак некондиционным, похимичил . Скажите куда бросить фотку - думаю будет интересно.

Про некондиционность: Сегодня поехал покупать новую ЦПГ. Из комплекта выбраковались все 4 . поршня (недопустимая конусность от 0,15 до 0,4 из +0,05 на юбке до дикого минуса к кольцам ). Слава богу в магазине оказался комплект номинальных поршней. Померил - норма, по человечески лужёные (с цилиндрами были голый Al ).

В добавок были найдены ещё советские направляющие втулки клапанов.

Вытекает вопрос: Можно ли сделать на них посадочное место под маслосъёмные колпачки (будут ли они работать при температуре головки до 300 градусов.)

Автомобиль ЗАЗ-968А "Запорожец".

Руководство по техническому обслуживанию и ремонту автомобиля ЗАЗ-968А "Запорожец".

Автомобиль ЗАЗ-968М "Запорожец" и его модификации.

Альбом представляет собой наглядное пособие, в котором изображены и описаны основные агрегаты и узлы автомобиля ЗАЗ-968М "Запорожец" и его модификаций, а также особенности обслуживания.

Автомобиль ЗАЗ-968М "Запорожец".

Руководство по техническому обслуживанию и ремонту автомобиля ЗАЗ-968М "Запорожец".

Автомобиль ЗАЗ-968М "Запорожец". Многокрасочный альбом.

Альбом с иллюстрациями на которых изображены виды, разрезы, схемы, поясняющие устройство и взаимодействие узлов и агрегатов автомобиля ЗАЗ-968М "Запорожец".

Руководство по эксплуатации ЗАЗ-968А/968М/968Р и модификаций.

Сборник руководств по эксплуатации и техническому обслуживнию автомобилей ЗАЗ-968А/968М/968Р "Запорожец" и их модификаций.

Руководство по эксплуатации, обслуживанию и ремонту ЗАЗ-968/968А/968М.

Руководство по эксплуатации, техническому обслуживанию и ремонту автомобилей ЗАЗ-968/968А/968М.

Скидки от справочной

При упоминании АСС вы можете получить скидки на запчасти и услуги

Вся представленная на сайте информация носит информационный характер и ни при каких условиях не является публичной офертой.

Регулировка клапанов на заз 968м

Проверка и регулировка зазоров в механизме привода клапанов производится на холодном двигателе, когда олкатели клапанов находятся в нижнем положении .

При регулировке ни в коем случае не уменьшайте зазоры против нормы. Уменьшение зазоров вызывает неплотную посадку клапанов, падение мощности и прогар клапанов.

Проверку и регулировку производите в следующей последовательности:

а) снимите крышки головок цилиндров, проследив за сохранностью пробковых прокладок;

проверьте затяжку гаек, крепящих валики коромысел к стойкам;

б) установите поршень первого цилиндра в ВМТ конца такта сжатия. Для этого необходимо повернуть коленчатый вал в положение, при котором риска ВМТ на шкиве совпадает с выступом или меткой на маслозаливной горловине , а оба клапана первого цилиндра полностью закрыты .

в) проверьте при помощи плоского щупа зазоры между кла- панами и коромыслами первого цилиндра. Величина зазора должна быть:

для впускных клапанов — 0,08 мм,

для выпускных клапанов — 0,1 мм.

Следует помнить, что крайние клапаны — выпускные, средние — впускные;

г) если зазоры неправильные, то отверните контргайку регулировочного винта на коромысле и, вращая отверткой регулировочный винт , установите необходимый зазор .

Во время вращения винта рекомендуется несколько передвигать щуп. Щуп должен протягиваться с небольшим усилием;

удерживая отверткой винт, затяните контргайку и снова проверьте зазор;

поверните коленчатый вал на полоборота, проверьте зазоры клапанов второго цилиндра и отрегулируйте, если необходимо.

Далее поверните коленчатый вал еще на полоборота и проделайте то же с клапанами четвертого цилиндра. Затем поверните вал еще на полоборота и проверьте зазоры клапанов третьего цилиндра.

Регулировка зажигания заз 968м & Нужные вам регулировки!

регулировка зажигания на заз 968 м

регулировка зажигания на заз 968 м

Мертвенно-бледный ты смотреть не хочешь ))у меня много любимых фильмов. Джинны, Экзамен, Химера, Король говорит!

Ронала-варвара у тебя есть еще? Ловчий->: Blind Dreamcatcher, &Мечтатели&.

рады видеть вас сегодня на новом сайте Регулировка & более 6 тис. готовых инструкций по регулировке!Вам пришлось искать Регулировка зажигания заз 968м?

Вам надо скачать сейчас регулировка зажигания заз 968м сейчас!

Желаем каждому подписчику на этот сайт с помощью нашей информации и регулировка зажигания заз 968м стать профессионалом и всегда иметь под рукой нужную Вам инструкцию по регулировке!

Я на жанры вовсе не ориентируюсь, проще сказать, без разницы)Стало быть, не рекомендуюА чего рекомендуешь? Наверняка, есть что-то, что тебе понравилось.

Comments closed — Trackback URI RSS 2.0 feed for these comments This entry was posted on Четверг, Июнь 6, 2013, at 7:03 пп by dobro2020. Filed in Без рубрики.

ZAZ 968 › Logbook › Регулировка клапанов

Всем привет!Выдался сегодня свободный денек, на днях получил диплом, причем красный, чему естественно рад)ну и по скольку теперь можно отдыхать и ни куда не спешить, решил я сходить в гараж, и отрегулировать клапана, а за одно покрасить клапанные крышки термостойкой краской, а то они уже облупились и появились очаги коррозии.Перед этим заехал на авторынок и прикупил щупы для регулировки клапанов, но как оказалось, там были щупы только на 0.05,0мм.10мм и т.д, а необходимого для регулировки 0.08 не оказалось.Пришлось выходить из ситуации следующим образом, все клапана настраивал щупом на 0.10мм, только там где было необходимо 0.08 я зажимал щуп сильно, что бы его было очень сложно вытащить, а там где нужно 0.10 я зажимал средне, что бы щуп свободно ходил с небольшим усилием.На некоторых клапанах зазор был 0.30 и т.д, т.ч очень вовремя я озаботился настройкой)Далее крышки были зачищены щеткой по металлу, наждачкой, обезжирены, и покрашены.Больше всего сил ушло на очистку от ржавчины, странно как мне терпения хватило всю ее убрать)

Мы рады приветствовать Вас на страницах нашего сайта!

Дети – это счастье, созданное нашим трудом. Занятия, встречи, конечно, требуют душевных сил, времени, труда. Но, ведь и мы счастливы тогда, когда счастливы наши дети, когда их глаза наполнены радостью.

Работа нашего дошкольного учреждения направлена на то, чтобы каждый ребенок научился быть добрым, справедливым, любознательным, самостоятельным мог достойно преодолевать трудности познания окружающего мира и человеческих отношений, раскрыл свою индивидуальность и творческие способности.

Наш сайт будет полезен родителям наших воспитанников, родителям, чьи дети собираются в детский сад, педагогам-дошкольникам и всем, кому не безразличен мир дошкольного детства.

На нашем сайте Вы можете н айти:

информацию о нашем дошкольном учреждении

реализуемые педагогическим коллективом программы воспитания и обучения;

Двигатель автомобиля ЗАЗ

СИЛОВОЙ АГРЕГАТ МеМЗ-966В .

* Силовой агрегат автомобиля ЗАЗ-966ВБ отличается от силового агрегата МеМЗ-966В наличием электромагнитного порошкового сцепления.

Силовой агрегат автомобиля представляет собой компактную конструкцию, включающую двигатель, сцепление, коробку передач и главную передачу с дифференциалом. Четырехтактный бензиновый верхнеклапанный, V-образный двигатель имеет четыре отдельных цилиндра, укрепленных на картере попарно под углом 90° .

Охлаждение двигателя воздушное, от осевого вентилятора, расположенного в развале цилиндров. Рабочее колесо насажено на вал генератора, который закреплен в расточке направляющего аппарата вентилятора.

Привод вентилятора с генератором осуществляется клиновидным ремнем от шкива на коленчатом валу. Шкив привода вентилятора составляет одно целое с крышкой центробежного масло-очистителя. Цилиндры и головки цилиндров двигателя имеют развитую оребренную поверхность для увеличения площади охлаждения.

КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ АВТОМОБИЛЕЙ И УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ И УХОДУ ЗА НИМИ

Картер двигателя туннельного типа, отлитый из магниевого сплава, является основной корпусной деталью двигателя. Сплошные боковые стенки вместе с передней, задней и внутренней поперечной перегородкой придают картеру необходимую жесткость.

Во внутренней перегородке расточена постель для разборной опоры среднего коренного подшипника коленчатого вала. Опора среднего подшипника фиксируется стяжным болтом.

Передний и задний коренные подшипники коленчатого вала неразъемные. Задний запрессован непосредственно в стенку картера и фиксируется стопором, а передний — в переднюю опору и фиксируется штифтом. Коренные подшипники коленчатого вала изготовлены из специального алюминиевого сплава. Выше расточек под коренные подшипники, в передней и задней стенках картера, расточены опоры под распределительный вал.

Рис. 14. Продольный разрез двигателя МеМЗ-966В.

Рис. 15. Кривошипно-шатунный и газо-распределительный механизмы двигателя МеМЗ-966В:

Ремонт и эксплуатация автомобиля заз-968м

тепловая нагрузка до 121 c не тянет за собой необратимое превышение границ допустимых погрешностей измерения высокопрозрачный, с носиком и переливным сосудом. Модель 72-го года стала последней российскей, у которой движок размещался в заднем отсеке, и выпускалась она вплоть до 1994 года. Но имейте ввиду, что во время ее затяжки зазор может стать меньше, то есть клапан будет зажат. Головка имеет два разделительных впускных канала, по одному на каждый цлибондр, и два выпускных канала, расположенных со стороны свеч зажигания.

Контроллер для пипеток vitlab maneus позволяет как левшам, так и правшам легкую и неутомительную работу со всеми всераспространенными пипетками фиксированного и переменного объема. После наладки серийного выпуска в 70-ые годы жигулей и роста выпуска москвичей звездное время запорожца завершилось. Для трубок с внутренним поперечником 7,75 0,1 мм. Органы управления и контрольно-измерительные приборы заз-968м запорожец.

Автомобиль заз-968м запорожец

Все запорные устройства и пробки следует удалять при стерлибозации газом, сухим жаром и перед нагреванием в микроволновых печах. Информацию об этом вы отыщите в главе к примеру, мерные пробирки, мерные цлибондры и надлежащие vitlab promotional. принципные электронные схемы и схемы расположения агрегатов электрического оборудования рено kangoo 291 21. Подробные электронные схемы zaz sens daewoo sens с аннотацией по ремонту и техническому. Автомобиль запорожец модели заз-968м

Вместо поршней диаметром 76мм были приобретены поршни, устанавливаемые на двигатели ВАЗ 2105 диаметром 79мм, что при ходе поршня 66мм даёт рабочий объём 1294cc.

Чугунные цилиндры имели достаточный запас толщины стенок, поэтому были расточены без опаски.

Некоторые трудности возникли с фиксацией поршневых пальцев. Дело в том, что у Запорожца пальцы плавающие, т.е скользят и в шатуне, и в бобышках поршня, поэтому в поршне есть проточки для стопорных колец. Такие же проточки сделали и в новых поршнях.

Пальцы установлены от ВАЗ классики их пришлось укоротить если не ошибаюсь на 7мм.

Поверхности головок. которые прижимаются к цилиндрам, были фрезерованы на 2мм на координатно-фрезерном станке , а так же были заменены шпильки крепления головок на ремонтные диаметром 12 мм.

После фрезеровки головки сядут ниже, по этому нужно укоротить на 2 мм штанги толкателей. кожухи штанг толкателей и масло-сливные трубки головок .

Для того чтоб укоротить штангу толкателя нужно выпресовать стальной наконечник с штанги и укоротить дюралевую трубку на 2 мм. После чего напрессовать наконечник обратно.

Так же, нужно фрезеровать впускной коллектор. вернее, поверхности, прилегающие к головкам на 2мм.

За три секунды до сотни на Запорожце: тюнинг ЗАЗ-968М

Загадаем вам загадку: назовите автомобиль, который может разогнаться до 100 км/ч за 3 секунды. Lamborghini? Ferrari? Bugatti? Нет! Nissan GT-R? Снова мимо! Название машины начинается на букву «З». Говорите, Pagani Zonda? Опять не угадали. А если добавить, что этот «суперкар» родом из постсоветского пространства? Все еще нет вариантов? Правильный ответ: Запорожец!

Д а-да, вы не ослышались, тот самый, с мотором в багажнике. А вот, кстати, и он сам пролетел мимо нас на скорости 300 км/ч. Скажете, все вышеописанное выглядит, как сказочный сон? Уверяю вас, речь идет о нашей действительности, и такой автомобиль существует наяву.

Замысел

Владелец этого автомобиля, Евгений, серьезно увлекается дрэг-рейсингом и уже около восьми лет строит автомобили, которые умеют быстро ездить по прямой. Вот и этот ЗАЗ должен был освоить науку обгонять каждого, кто поехал параллельно с ним. «Девятка», которая была у Евгения до него, проезжала зачетные 402 метра ровно за 11 секунд – новый проект должен был не только превзойти этот результат, но и выгодно отличаться нестандартной внешностью и неординарностью содержания. Как раз в этот момент на глаза Жене попалось объявление о продаже Запорожца.

Снаружи

Новый двигатель и подвеска означали изменившуюся колею задних колес, которую компенсировали расширителями арок. Они пришлись кстати и потому, что сами колеса, разумеется, тоже не могли остаться штатными – советские шины шириной 155 миллиметров просто не позволили бы трансформировать выросший потенциал в скорость. Жертвами аэродинамики, снижения веса и повышения безопасности пали бамперы и заводское остекление – окна закрыты поликарбонатом и зашиты листовым алюминием. Ну а еще новый двигатель потребовал куда более серьезного охлаждения, чем былой «воздушник»: теперь корма изрешечена вентиляционными отверстиями, а на месте правого заднего окна красуется здоровенная «отсылка» к предшественнику 968М, «ушастому» Запорожцу – воздухозаборник.

Внутри

К сожалению, сохранить внутри ту же добрую долю аутентичности, что и снаружи, не получилось. Задние сиденья, разумеется, ушли в прошлое, уступив место мотору. Передние не обеспечивали ни должной «усидчивости», ни какой-либо безопасности, потому тоже справедливо отправились в гараж, сменившись единственным водительским ковшом. Та же участь постигла и переднюю панель, и приборный щиток – работать с указателями тридцатилетней давности не стали, списав их в запас. Единственное напоминание о советских временах – дверные карты, покрытые дерматином.

Техника

Если изначально ЗАЗ-968М является автомобилем заднемоторным, с двигателем, расположенным в заднем свесе (к слову сказать, как у всеми любимых Porsche 911), то теперь силовая установка переехала в пределы колесной базы. Так что в нынешнем виде Запорожец Евгения – это настоящий «суперкар со среднемоторной компоновкой». Интересен способ осуществления свопа: по сути, предыдущий владелец снял чертежи передней части переднеприводных Lada и сварил подобную конструкцию в задней части Запорожца. Рычаги, стойки, тормоза – все взяли от «девятки». Разве что рулевой рейки нет, а рулевые тяги играют роль дополнительных рычагов. С точки зрения ремонтопригодности отличный вариант: автомобиль получился хоть и уникальный, но запчасти для него можно найти в любом магазине.

Стойки выбрали укороченные, с более жесткими пружинами и амортизаторами. Передняя подвеска схематически осталась родной зазовской, с торсионами – поменяли только амортизаторы на более жесткие газонаполненные от Нивы. Даже тормоза спереди оставили родные барабанные – и ведь удается им каким-то чудом остановить этот снаряд с умопомрачительных для него скоростей! Уверены, что разработчики на подобное точно не рассчитывали. Правда, Евгений все же планирует их поменять: с 200 км/ч они машину осаживают неплохо, но с 300 км/ч и выше, на которые способен Запорожец, их уже явно маловато. Сейчас, чтобы более мощные задние механизмы не перетормаживали, и машина не уходила на торможении юзом, Евгений добавил в систему регулятор тормозных усилий.

Конструкция крепления подвески и двигателя рассчитана и сварена очень тщательно. Единственное, что потребовало дополнительного усиления – места крепления самого мотора. Так получилось, что в первый же выезд на свежесобранном авто двигатель сорвался сразу со всех опор. Что удивительно, не перестав при этом работать, так что Евгений добрался до гаража своим ходом. Видимо, предыдущий владелец, уже готовивший «подкапотное» пространство к свапу, просто не рассчитывал на установку настолько мощного мотора. Женя поколдовал с усилением и модификацией креплений – сейчас все в полном порядке.

Теперь поговорим о главном – о двигателе. Доработок по нему в соотношении с развиваемой мощностью не так много, как можно было бы предположить, но ведь суть не в количестве, а в качестве и эффективности, а результат впечатляет. Точных замеров на стенде Евгений не проводил, но по соотношению массы авто ко времени на дрэг-стрипе в двигателе предположительно трудятся около 350 л. с. (если не учитывать опциональную закись азота). В число доработок входят спортивные распредвалы «Стольников», облегченные 121-е шатуны, титановые тарелки клапанов, ресивер «Стингер» и коллекторы «Стингер».

Коленвал, поршни и вкладыши остались стоковыми. И вся эта начинка вполне неплохо справляется с давлением в 2 (!) бара, нагнетаемым, скажем прямо, немаленькой турбиной – китайским аналогом 35-го Garrett. Правда, с реализацией мощности и момента бывают сложности: сцепление и приводы стали, по сути, расходным материалом. Что касается коробки передач, то заводского варианта от ВАЗ-2109 хватило на два старта, после чего пришлось идти по трассе и собирать разрушенные шестерни. После замены КПП на новую Евгений усилил ее плитами – теперь агрегат с нагрузками пока справляется.

Выхлоп сварен самостоятельно, что было не сложно – мотор расположен в задней части кузова, и тянуть длинную трассу не нужно. Из турбины просто выходит труба диаметром 70 мм, а отдельно от нее – труба поменьше, из вейст-гейта.

По системе охлаждения все так же лаконично. Правда, в стандартном Запорожце она воздушная, но в случае с высокофорсированным мотором такой трюк уже не пройдет. Поэтому в багажник установили трехрядный медный радиатор от ГАЗели и вентиляторы охлаждения от Нивы. При проектировании и сборке машины вообще старались использовать проверенные решения, которые вряд ли подведут. Это, например, относится и к топливной системе: известный насос Bosch 044 в сочетании с фильтром от УАЗа и форсунками производительностью 870 куб. см надежно снабжает мотор необходимым количеством бензина.

Турбина – это не единственное, что позволяет выжимать из двигателя дополнительные лошадиные силы. Под капотом, который, как мы все помним, у Запорожца является по сути багажником, расположился баллон с закисью азота от известного бренда NOS. Евгений нечасто им пользуется, но если машина обута в хорошие слики, то закись помогает сделать ускорение еще более безумным. Ведь речь идет об автомобиле с массой в 730 килограммов, не считая пилота.

Эксплуатация

Автомобиль был подготовлен в рекордно короткие сроки: всего около двух недель понадобилось владельцу, чтобы собрать все воедино. После настройки ЭБУ Январь 5.1 оставалось лишь тренироваться и исправлять выявленные по ходу заездов недостатки. Одним из них было нестабильное поведение автомобиля на скоростях за 200 км/ч – машину начинало буквально кидать из стороны в сторону. Проблема оказалась в настройке задней подвески, и после решения этого вопроса все встало на свои места. На момент написания этой статьи лучшее время на дистанции 402 метра у этого безобидного с виду Запорожца составляло 10,6 секунды. И мы уверены, что это не предел.

Читайте также: