Ремонт поршневой иж юпитер 5

Добавил пользователь Евгений Кузнецов Обновлено: 05.10.2024

Ремонт поршневой иж юпитер 5

Осмотреть состояние плоскости разъема головок и цилиндров. При наличии забоин или неровностей на плоскостях разъема (определяется по следам пропуска газов) удалить их шабером и при необходимости плоскости притереть на плите. Удалить нагар, поверхность сферы зачистить мелкой наждачной шкуркой и промыть.

ПОРШНИ И ЦИЛИНДРЫ. Для определения величины износа производится микрометраж (замер) поршней и цилиндров. Если зазор между поршнем и цилиндром у ИЖ-ЮЗ больше 0,25÷0,3 мм, пару поршень-цилиндр необходимо отремонтировать. На ИЖ-ПЗ допустимый зазор составляет 0,3÷0,4 мм.

Ремонту также подвергаются цилиндры, имеющие на зеркале глубокие риски и задиры. Ремонт производится двумя способами:

1) подбором и установкой комплектов новых (нормальных) цилиндров, поршней и поршневых колец взамен изношенных;

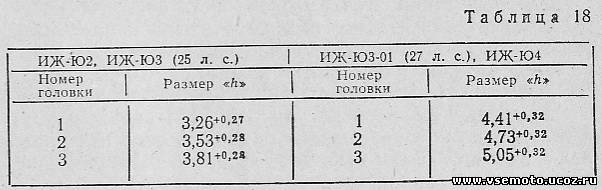

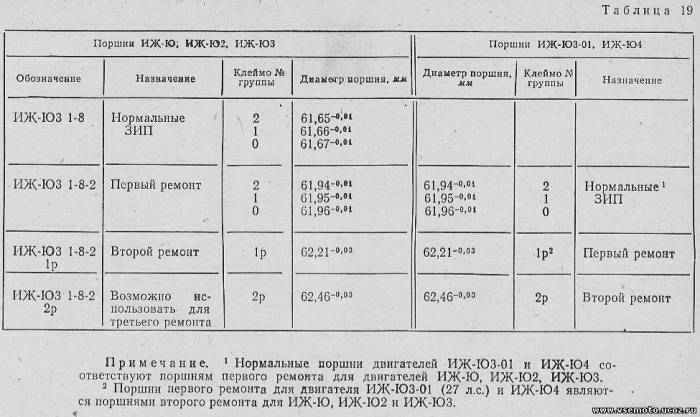

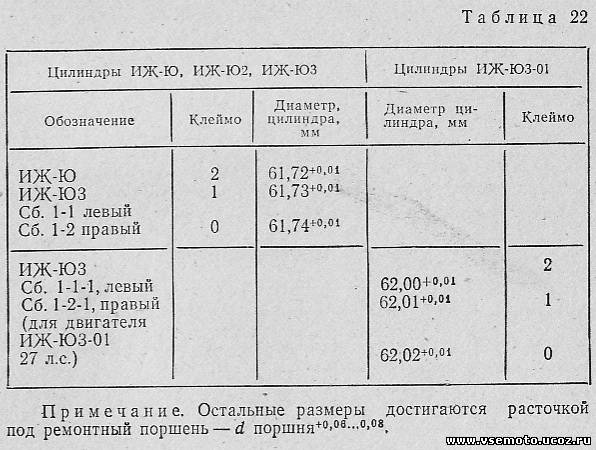

2) расточкой и хонингованием цилиндров с установкой ремонтных колец и поршней. При одновременной замене поршня и цилиндра они подбираются одной группы. В торговлю поставляются поршни и цилиндры ИЖ-ЮЗ трех размерных групп (табл. 19 и 22). Клеймение группы поршня производится на головке поршня и в верхней части цилиндра (рис. 82).

Замер приведенных в таблице 19 диаметров Д2 (рис. 14) производится на высоте Н=42 мм от нижнего торца поршня. Необходимо учитывать, что диаметр днища - Д1 и юбки - Д3 отличается от диаметра Д2. Д1=Д2 факт.-0,14 мм. Д3=Д2 факт.+0,01 мм.

Поршневые кольца в этом случае устанавливаются нормальные. Диаметр нормального кольца равен 61,75+0,15 мм при зазоре в замке 0,2÷0,35 мм.

Для ИЖ-П3 в торговую сеть поставляются поршни и цилиндры нормального размера четырех размерных групп (табл. 21). Клеймение номера группы производится на головке поршня и фланце цилиндра.

Замер приведенных в таблицах 21 и 23 фактических -диаметров поршней производится на высоте Н = 55 мм от нижнего торца поршня. Диаметр днища Д1 и юбки Д3 составляет: Д1=Д2 факт.-0,24мм; ДЗ=Д2 факт.+0,08мм.

Поршневые кольца в данном случае устанавливаются также нормального размера. Диаметр такого кольца равен 72+-0,03 мм при зазоре в замке 0,3 - 0,45 мм.

При втором способе ремонта устанавливаются ремонтные кольца и поршни взамен изношенных, а цилиндры обрабатываются под размер поршней.

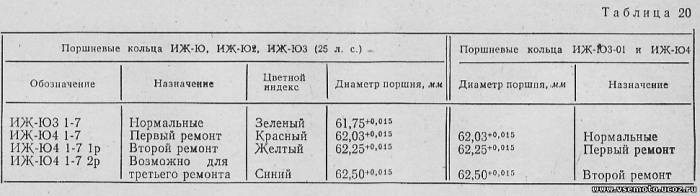

В торговлю поставляются ремонтные поршни и поршневые кольца двух размеров (табл. 19 й 20).

Маркировка номера ремонтной группы поршня производится клеймением на головке поршня, а цветной индекс поршневого кольца наносится на внутренний диаметр вблизи стыка.

Диаметр обработанного цилиндра должен быть равным действительному диаметру поршня плюс 0,07- 0,09 мм, овальность и конусность по всей длине не более 0,01 мм, частота зеркала цилиндра - 9-10 класс.

Обработка цилиндров под ремонтный размер производится следующими способами:

а) растачивание цилиндра с последующей доводкой хонингованием или на притире;

б) двукратное хонингование (предварительное и окончательное).

Цилиндры растачиваются на специальных расточных или токарных станках. При закреплении цилиндра нужно базироваться относительно нижней плоскости фланца цилиндра и по наружному диаметру гильзы. Для растачивания на токарном станке цилиндр крепится на планшайбе так же, как на картере двигателя.

Припуск на последующую доводку - 0,025÷0,03 мм на сторону. Растачивание проводится за один проход, скорость резания не менее 100 м/мин.; подача при этом - 0,03 - 0,1 мм на оборот.

Доводят цилиндры на хонинговальных станках карборундовыми брусками с зернистостью 300÷500 единиц. При этом бруски подбираются по длине так, чтобы расстояние между торцами брусков в крайних (верхнем и нижнем) положениях доводочной головки было равно 4 - 6 мм, а выход брусков из цилиндра - 15 - 20 мм. Если отсутствует специальное оборудование для хонингования, доводку можно провести на токарном станке чугунным или деревянным притиром с использованием корундового порошка или вручную разжимным притиром. При этом необходим периодический контроль размеров цилиндра, а припуск на доводку должен быть минимальным.

Обработку цилиндра под ремонтный размер также можно осуществить двукратным хонингованием.

Предварительным хонингованием необходимо вывести бочкообразную форму изношенного цилиндра и удалить следы задиров и рисок поврежденного цилиндра. Для предварительного хонингования применяются бруски с зернистостью 150÷200, для окончательного - с зернистостью 300÷500. Припуск на окончательное хонингование - 0,03 - 0,04 мм на сторону.

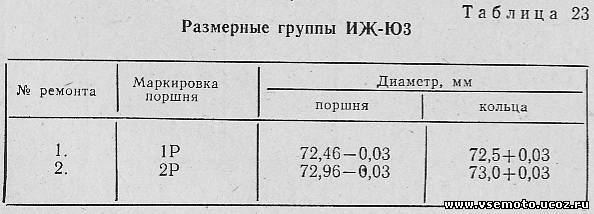

Ремонт цилиндро-поршневой группы ИЖ-ПЗ производят аналогично ремонту ИЖ-ЮЗ. В торговлю поставляются ремонтные поршни и поршневые кольца ИЖ-ПЗ двух размеров (табл. 23).

Клеймение группы делают на головке поршня: первый ремонт - 1Р, второй ремонт - 2Р. Маркировка группы колец указана на ярлычке в упаковке комплекта поршневых колец.

Диаметр обработанного цилиндра должен быть равным действительному диаметру поршня плюс 0,05÷0,07 мм, чистота обработки зеркала цилиндра - 9 - 10 класса, овальность и конусность по всей длине - не более 0,01 мм. Величина припуска на последующую доводку - 0,05 - 0,1 мм на сторону. Скорость, подача и способ доводки цилиндра ИЖ-ПЗ аналогичны обработке цилиндра ИЖ-ЮЗ.

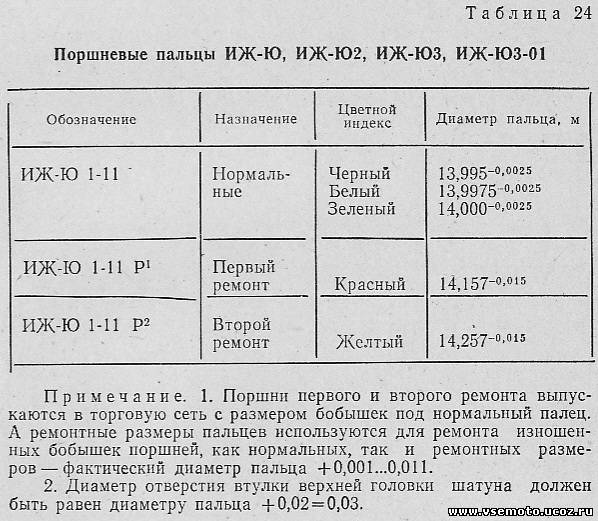

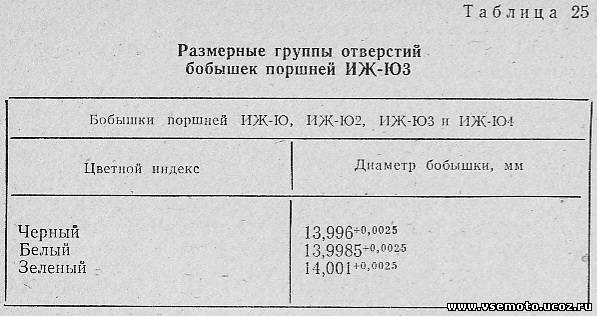

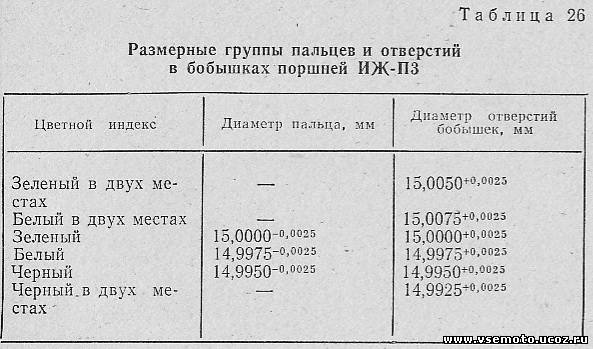

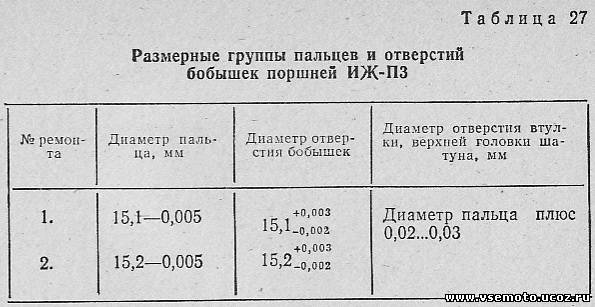

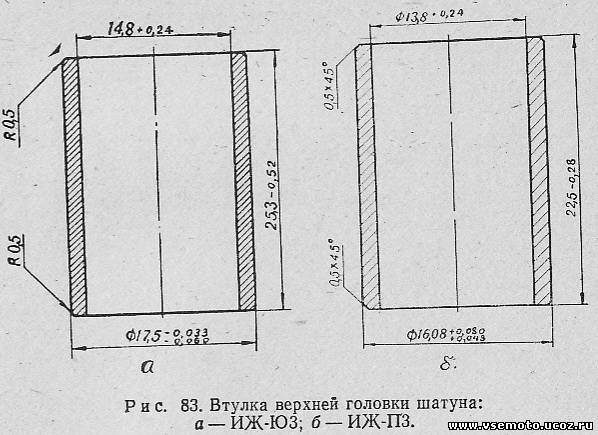

ПОРШНЕВЫЕ ПАЛЬЦЫ, ОТВЕРСТИЯ БОБЫШЕК ПОРШНЕЙ И ВТУЛКИ ВЕРХНИХ ГОЛОВОК ШАТУНОВ. При установке нового поршня (нормального или ремонтного) поршневой палец подбирается по отверстиям в бобышках. Пальцы и отверстия в бобышках поршней ИЖ-ЮЗ и ИЖ-ПЗ имеют несколько размерных групп (табл. 24, 25, 26).

Сборку поршня с кольцами производить в такой последовательности:

1. Используя пластинки, надеть кольца на поршень (рис. 77), сориентировав стыки колец на стопорные штифты поршня (на ИЖ-ЮЗ предварительно в нижние канавки поршней установить пружинные кольца).

2. Проверить подвижность кольца в канавке поршня, зазор между торцевой поверхностью кольца и канавкой должен находиться в пределах 0,065÷0,1 мм, кольцо должно передвигаться в канавке свободно, без заеданий.

3. Вставить в одну из бобышек поршня стопорное кольцо, а в отверстие противоположной бобышки- смазанный маслом поршневой палец.

4. Поршень ИЖ-ЮЗ надеть на верхнюю головку шатуна стрелкой, имеющейся на головке поршня, назад (в сторону, обратную движению мотоцикла). Поршень ИЖ-ПЗ установить стрелкой вперед или разрезом юбки вперед по ходу мотоцикла. Совместить отверстия бобышек и втулки верхней головки шатуна; при помощи оправки, придерживая поршень рукой, легкими ударами молотка запрессовать палец. Установить второе стопорное кольцо. Таким же методом установить второй поршень.

5. Перед установкой цилиндра проверить плоскости разъема цилиндров, картера и при необходимости зачистить. На фланец картера установить уплотнительные прокладки из картона или, паронита.

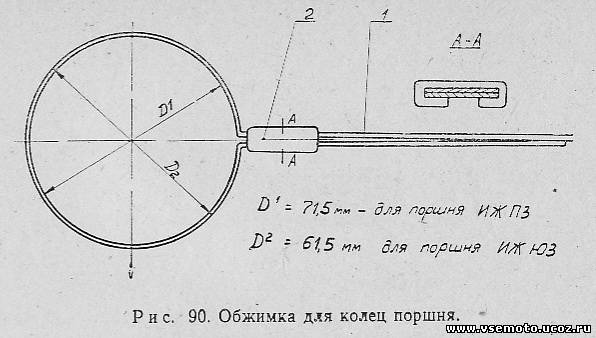

6. Установить стыки колец против штифтов, сжать их обжимкой (рис. 90).

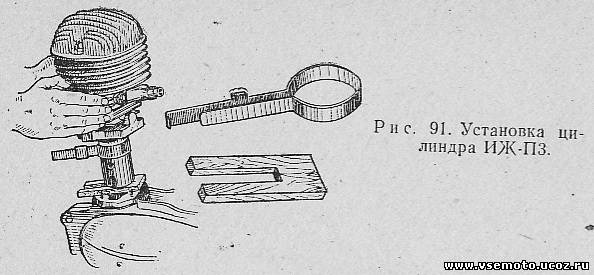

8. Снять обжимку, убрать подставку и, продвигая цилиндр, установить его на место.

9. Соблюдая указанный порядок, установить второй цилиндр; установить и закрепить патрубок карбюратора с прокладкой, надеть на шпильки головки цилиндров и только после этого закрепить цилиндры гайками. Установить свечи зажигания.

На ИЖ-П3 цилиндр крепится гайками на 4-х шпильках. Головка крепится к цилиндру шестью шпильками без уплотнительной прокладки.

Ремонт поршневой иж юпитер 5

На носу мотосезон 2017, а я совсем забросил свой мотоцикл и только благодоря своему другу начну опять работу над своим красным дракончиком)

Фото каким он был в конце сезона 2016.

Начну пожалуй с мотора.

Мотор все тот же, карбы, лк, маховик в общем каким он и был. НО наконец-то я заменил ЦПГ на более качественную. К сожалению поршня Kawasaki KE175 найти очень сложно, да и финансов требует не мало. В связи с этим я взял полностью новую поршневую расточеную на заводе с поршнями правильной геометрии и с тонкими 1мм кольцами.

Сразу говорю что размеры поршня, положения пальца, длинна юбки остались заводскими, а это значит что звон как такой будет в любом случаи. (кто знает дефект поршня воздушного Юпа тот поймет).

В остальном поршня очень даже хороши, сплав качественный, кольца тонкие (меньше температура + к ресурсу). Как показало время даже после жесточайших издевательств над мотором в жару и тахометр на красной зоне поршня все же прихватились к гильзе НО никаких последствий в виде расплавленного алюминия на гильзе нет, единственное в местах прихвата поршень поменял цвет на более матовый. Хотя крейсерская езда со скоростью 90-100 не нагревает мотор к принужденным остановкам, что не может не радовать.

К всему этому я отказался от сепараторов и как говорил Григорьев в своей книге установил наборной подшипник.

Как правило легче всего иглы взять с тех же сепараторов или же поискать чешские. Я нашел иглы 19.5мм (сток 17) СССР производства которые у меня проехали пол года и состояние их идеал.

Как оно выглядит.

В общем поршневую я уже успел протестировать, первый комплект колец я стер ( кольца чугун с напылением). Фото износа колец + состояние новых колец на 2017.

Износ:

Сама продувка считай сток особо фазы решил не поднимать так как уже наигрался с этим.

Выпуск 173-175, впуск как бы постоянный продувочные по Григорьеву.

В планах выше 7000оборотов мотор не крутить, да и на стоке 120 набирает быстро, больше не нужно.

В общем по мотору все, остальные переделки в моих других постах.

Ну а теперь к самому интересному, изменения ходовки, а именно передка.

Продал я передок с ПСа и решил поискать целый перед с японца. Идеальных вариантов за малую сумму небыло, но попался довольно не дорогой вариант с Kawasaki ZX10 1989года.

Как оно примерно выглядит:

Главные + ходовки это конечно качество работы, и дисковые тормоза чего очень не хватает в городском режиме.

Естественно тут не без проблем:

1. Главная проблема сразу была битый диск который в моем городе ничем нельзя зажать для его выравнивания. Пришлось Импровизировать выгинать в гаражных условиях, потом уже заниматься его балансировкой и остальным.

2. Вторая проблема эта адаптация передка на сток раму. Как оказалось рулевая японцев на много длинне и без огромных переделок не обойтись. К томуже установку конусных подшипников не миновать ибо с такими тормозами сток подшипники лететь будут каждый месяц. Были мысли конечно варить резать но не хотелось. В итоге помогли мне сделать необычные подшипники именно на мой мотоцикл.

3. Следующей проблемой являются тормоза. Ее собственно я еще не решил. К сожалению родные суппорта не в лучшем состоянии, без колодок, скоб, поршня окислились и нивкакую не выходят. Может кто занимается ремонтом продам недорого или обменяю на рабочии с моей доплатой.

4. Ну и последняя проблемка это точное вычесление модели и похождения этой вилки.

С виду она идентична ZX 10 1989 года, но на моей есть регулятор отбоя и вопрос в диаметре. По мануалу на ZX 41мм, а моя 38мм. В связи с этим я не могу точно определиться с обьемом масла который нужно заливать.

В общем на этом пока все, отдельное спасибо моему другу Вовчику ради которого я и взялся опять за свой мотоцикл для совместных поездок на слеты с его ИЖ Юпитер 5 400кубов, но это совсем другая история;)

Технические характеристики двигателя мотоцикла Иж Юпитер 5

Ижевский мотоцикл безусловно можно считать одним из самых элегантных и надежных. Будучи очень легким и компактным, этот мотоцикл способен перевозить невероятно большие грузы. Так, двигатель ИЖ Юпитер 5 способен выдерживать нагрузку в 500 кг!

Это превосходный результат. Сам мотоцикл выглядит спортивно. Классический минимализм советского периода был рассчитан скорее на молодежь того времени, однако пользовался популярностью у всех возрастных групп.

У ИЖ есть возможность установки грузового модуля или коляски, что очень удобно при перевозке пассажиров или массивных грузов. При этом он обладает отличной проходимостью по любой почве или дорожному покрытию. Тем не менее, в дождливую погоду сцепление с дорогой значительно хуже, а в грязи могут возникнуть проблемы с устойчивостью.

Агрегат очень неприхотлив к погодным условиям. В сильный мороз, до -30 градусов, завести мотор не составляет особого труда. Даже в сильную жару, не возникает проблем с перегревом.

Характеристики двигателя ИЖ Юпитер 5 для советского времени были довольно хороши. Двухцилиндровый мотор выдавал порядка 25 лошадиных сил, позволявших байку разгоняться до 120 км/ч. Для сравнения, мотоциклы Урал и Днепр обладали средней максимальной скоростью примерно в 110 км/ч. Однако с надежностью, как и у любого советского байка, возникают проблемы. Частый ремонт двигателя ИЖ Юпитер 5, является частью эксплуатации мотоцикла.

Основные проблемы и их устранение

Разборка двигателя ИЖ Юпитер 5, видео которой представлено ниже, производится не только по мере поступления проблем, но и в целях профилактики. Например, чистка карбюратора является одним из условий поддержки стабильной работы мотора.

Схема двигателя ИЖ Юпитер 5 проста даже для неопытных мотолюбителей. Поэтому при ремонте не возникнет сложных вопросов. В большинстве случаев поломки возникают из-за халатности владельцев, неправильно эксплуатирующих мопед и не выполняющих регулярное техническое обслуживание. Например, неправильный подбор масла для того или иного времени года. Так, при износе какой-либо детали необходимо произвести ее замену.

- Свеча системы зажигания.

- Головка цилиндра мото мотора.

- Цилиндр двигателя мотоцикла.

- Окно выпускной системы.

- Поршень цилиндра.

- Кольцо поршня цилиндра.

- Канал перепускной системы.

- Палец поршня мотоцикла.

- Шатун коленвала.

- Половинка картера мотора левая.

- Звезда ведущая.

- Полуось коленвала левая.

- Пружинка системы сцепления.

- Винт регулировочного типа.

- Диск системы сцепления нажимной.

- Педаль воздействия на КПП (коробку переключения передач).

- Педаль механизма пускового.

- Диски механизма сцепления.

- Вилка КПП.

- Половина картера мотора правая.

- Головка цилиндра мото мотора.

- Цилиндр двигателя мотоцикла.

- Маховик мотора.

- Крышка кривошипной камеры движка Иж Юпитер 5.

- Генератор мотоцикла.

- Кулачок прерывателя мото.

- Шестеренки КПП.

- Шестеренки КПП.

- Кулачок автоматического включения/выключения механизма сцепления.

Диагностика и ремонт двигателя

Найти причину поломки порой невозможно после одного визуального осмотра. В некоторых случаях необходима полная разборка двигателя ИЖ Юпитер 5. Но если вы выяснили причину, то можете самостоятельно быстро решить проблему. Вот примеры основных неисправностей и рекомендации по ремонту:

- Если у вас проворачивается кикстартер на коленчатом валу, необходимо:

- Сильнее затянуть крепления, а при сильных повреждениях заменить вал и рычаг кикстартера. Обычно такое происходит после того, как была произведена форсировка двигателя ИЖ Юпитер 5.

- При неправильном подборе масла, особенно если залито очень вязкое зимой, необходимо подобрать более правильный температурный режим.

- Если ослабла пружина пускового механизма, необходимо произвести ее замену.

- В случае, когда в карбюратор не попадает горючее, следует произвести его чистку в растворителе, а также продуть каналы и шланг подачи топлива воздухом под давлением.

- При отсутствии искры в камере сгорания замените свечу или произведите ее отчистку.

- Когда заедает дроссельная заслонка, необходимо отрегулировать ее привод и произвести чистку карбюратора.

- Если двигатель работает неустойчиво или запускается не с первого раза, стоит проверить:

- Систему подачи топлива. Возможно, топливная смесь перенасыщена воздухом. Решением такой проблемы станет замена воздушных фильтров и установка новых прокладок.

- Исправен ли конденсатор. Если между контактами происходит сильное искрение, конденсатор подлежит замене.

- Сильный износ или обгорание свечи. В большинстве случаем именно свечи являются причиной плохого запуска и неровной работы мотора.

- Следует произвести чистку дренажного отверстия топливного бочка.

- Бывают случаи выпадения иглы карбюратора. Ее необходимо вставить на место и отрегулировать.

- Очистка и продувка каналов и жиклеров карбюратора.

- Регулировка карбюратора на подачу бензина для горючей смеси. При большом количестве происходят хлопки в глушителе, т.к. смесь попадает на горячие металлические стенки и там догорает.

- Если заедает привод топливного коллектора, необходимо вернуть иглу в стандартное положение.

- В случае низкой компрессии цилиндра, требуется удалить весь нагар с поршня и произвести чистку поршневых колец. А при сильных повреждениях и вовсе заменить поршень вместе с цилиндром. Чтобы предотвратить неисправность следует использовать только качественное топливо и масло от проверенных производителей.

- Регулировка зажигания. При раннем зажигании слышно стук движка, а при позднем хлопки в выхлопной трубе.

Это основные проблемы, которые могут встретиться при эксплуатации. Как разобрать двигатель ИЖ Юпитер 5 подробно написано в книге технического обслуживания, выданной при покупке. Все изложенное в ней написано понятным текстом, со схемами и детальным руководством.

Не только ремонт советского агрегата под силу любому владельцу.

Существует много вопросов о том, как собрать двигатель ИЖ Юпитер 5 самостоятельно, производя его доработку. Например, установка более надежного карбюратора или более стильного и громкого глушителя производится достаточно быстро без значительных финансовых вложений.

Тюнинг двигателя ИЖ Юпитер своими руками возможен, если вы располагаете достаточным количеством времени и обладаете энтузиазмом. Достаточно лишь проявить упорство.

Мотоцикл имеет выгодное соотношение стоимости, качества сборки и требованиям к обслуживанию. Идеальный вариант для людей с небольшим бюджетом, и тех, кто хочет получить универсальную технику. Однако частые поломки будут отнимать много времени. К этому стоит быть готовым, поскольку некоторым байкам может быть 40-50 лет.

прощай Китай поршни, привет поршни Приколиста

Ездил у меня мой собранный двигатель неплохо, поршни гремели ну я и думал ездят же, и при этом наивно полагал что будут ездить долго. Я так никогда не ошибался, но обо всём по порядку:

Когда настраивал двиг давал ему 6000 оборотов на участках километра по 2-3, он спокойно держал и я был рад. Встретились уже вечером с пацанами, решили погонять. Ну я уходил от них, каждую передачу крутил до конца и в таком стиле проехал весь вечер, и вот по пути в магазин проезжаю последнюю 100метровку и начинаю парковаться, как услышал лёгкий свист, не слышимый ухом дилетанта в наших кругах. Пацаны говорят да травит где-то, завтра вылечишь. И главное мот так же стабильно держит холостые, и тянет вроде бы так же.

С похмелюги встаю с утреца(да-да, за мотоцикл я сажусь частенько вхламус, не берите пример с меня), сразу же завёл мот, прислушался и понял, что это не свист а скрежет. Незамедлительно скинул цпг и увидел следующее: кольцо сломано и части нету, бобышка вбилась в поршнем и вылетела с куском поршня, кусок выхлопного окна снизу тоже отломило. И я не стал колхозить китай, а купил у приколиста поршни, теперь о них:

Поршень с кольцами и пальцем весит столько же, сколько голый китай поршень, что дикий +. и это при том, что он 63 мм, а не 62.

С виду ничтяк, сделаны окна под 5 канал, кольца тонкие чугунные, от какой-то импортной техники. Сам же творец не хочет говорить от чего они, говорит 10к по-любому проходят, ну а я взял ещё 1 комплект колец чтобы поставить и ездить дальше.

Что не порадовало - разновес, выпрессую ещё пальцы и посмотрим сколько голые поршни весят и какой у них разновес.

Упомяну так же и то, что они будут работать с фазой выхлопа 180, так что это будет отличная проверка их на прочность.

Наездил около 2 тысяч на них, фаза 170(полный объём доводок смотрите в других записях)

Ну что могу сказать, они прихватывают на высоких скоростях порядка 110-120 км\ч, едва ли я успеваю разогнаться. Это очень существенный недостаток для поршней за такую цену в 5 тысяч рублей.

Ну из плюсов - они не развалились - обороты до 7500 для них привычное дело. Их лёгкость очень ощущается по работе двига.

motoizh.ru

Снятие двигателя с рамы, разборку цилиндропоршневой

группы, определение возможных неисправностей и необходимого ремонта производите

так же, как и двигателя "Планета".

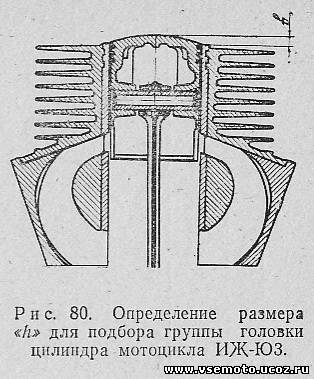

Цилиндропоршневая группа. Головка цилиндров.

При необходимости замены головок цилиндров определите величину выступания днища

поршня над верхней плоскостью гильзы цилиндра, когда поршень находится в в.м.т.

В зависимости от этого подберите головку цилиндра соответствующей группы

согласно таблице

Выступание

днища поршня над плоскостью гильзы цилиндра, мм

Группа

головки цилиндра

- подбором и установкой новых комплектов (нормального

размера) цилиндров, поршней и поршневых колец взамен изношенных или - расточкой и хонингованием старых цилиндров и установкой

колец и поршней ремонтных размеров. При замене поршни и цилиндры подбирайте

одной группы согласно таблице

Группа

Диаметр,

мм

Овально

– бочкообразного поршня

Конусно

– цилиндрического поршня

Цилиндра

Маркировка группы поршня приводится на его

днище, а цилиндра - на верхнем фланце. С целью отличия деталей от ранее выпускаемых

с номинальным диаметром цилиндра 61,75 мм маркировка групп выполняется цифрами

в кружочке.

Замер приведенных в таблице диаметров поршней производится на расстоянии 21

мм от нижнего торца.

Поршневые кольца устанавливайте нормального размера. Диаметр такого кольца при

зазоре в стыке 0,2. 0,4 мм равен 62,03 0.05 мм. При установке ремонтных

поршней цилиндры необходимо расточить и отхонинговать до размера, обеспечивающего

радиальный зазор между цилиндром и поршнем: 0,01—0,03 мм для овально - бочкообразного

поршня и 0,06—0,08 мм для конусно-цилиндрического поршня. Овальность и конусность

по всей длине цилиндра 0,03 мм, не более. В запасные части поставляются поршни

и поршневые кольца двух ремонтных групп согласно таблице

Ремонтная

группа

Поршень

(диаметр, мм)

Поршневое

кольцо

Маркировка

Овально

– бочкообразного

Конусно

– цилиндрического

Маркировка

(цвет эмали)

Диаметр,

мм

Маркировка ремонтной группы поршня производится

клеймением на его днище, маркировка группы поршневого кольца - цветной эмалью

на его внутреннем диаметре вблизи стыка.

Поршневые пальцы и втулка верхней

головки шатуна. При установке нового поршня (номинального или ремонтного

размеров) по отверстиям в бобышках подберите поршневой палец. Пальцы и отверстия

бобышек в зависимости от ремонтных групп маркируются в различные цвета согласно

таблице

Маркировка

(цвет эмали)

Диаметр,

мм

Поршневого

пальца

Отверстия

в бобышке поршня

Черный

13,995-0,0025

13,996 0,0025

Белый

13,9975-0,0025

13,9985 0,0025

Зеленый

14,0000-0,0025

14,001 0,0025

Цвет маркировки поршневого пальца должен

соответствовать цвету маркировки поршня. Маркировка группы пальца приведена

эмалью на его внутреннем диаметре вблизи торца, а поршня – на бобышке внутри

поршня.

В случае износа отверстий в бобышках и втулке верхней головки шатуна можно установить

палец ремонтного размера, развернув под него отверстия, согласно приведенной

таблице.

Ремонтная

группа

Маркировка

(цвет эмали) поршневого пальца

Диаметр,

мм

Поршневого

пальца

Отверстия

в бобышке поршня

Отверстия

во втулке верхней головки шатуна

1

Красный

14,157-0,015

Больше

диаметра пальца на 0,001…0,006

Больше

диаметра пальца на 0,036…0,07

2

Желтый

14,257-0,015

То же

То же

В запасные части поставляются пальцы двух

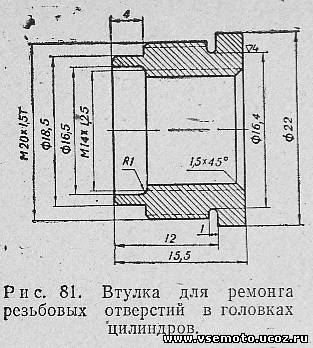

ремонтных групп. При износе втулки верхней головки шатуна замените ее втулкой

ремонтного размера или втулкой, изготовленной из бронзы согласно данным рисунка

Выпрессовку и запрессовку втулки производите

согласно рисунка

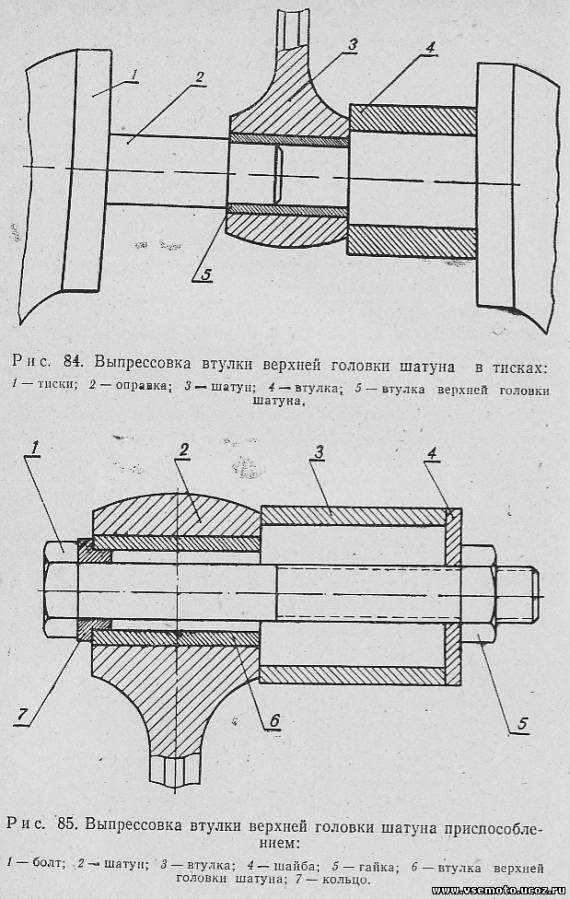

А - выпресовка с помощью

тисков: 1 - тиски, 2 - оправка, 3 - втулка,

5 - втулка верхней головки шатуна Б - выпресовка с помощью болта: 1 - болт, 2 -

шатун, 3 - втулка, 4 - шайба, 5 - гайка,

6 - втулка верхней головки шатуна, 7 - кольцо

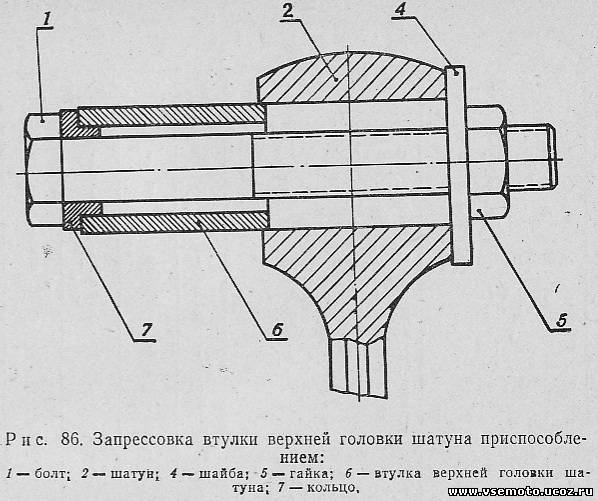

В - запресовка втулки верхней головки шатуна: 1

- болт, 2 - шатун, 3 - шайба, 4 - гайка,

5 - втулка верхней головки шатуна, 6 - кольцо

- вставить кольцо в цилиндр и щупом определить зазор

в стыке кольца; в новом цилиндре этот зазор должен быть 0,2. 0,4 мм, при

меньшем зазоре кольцо в стыке подпилить; - установить кольцо в цилиндр стыком в направлении, соответствующем

рабочему положению, и при помощи света лампы определить его прилегание к

цилиндру; контакт прилегания кольца к цилиндру может быть непрерывным или

точечным (в виде пунктира). Просвет допускается не более 10% длины окружности,

кроме 15° от замка с каждой стороны. Для окончательной доводки наружной

поверхности кольца допускается его притирка; - проверить подвижность кольца в канавке поршня; зазор

поршневого кольца в канавке должен быть 0,075. 0,102 мм, при этом кольцо

должно передвигаться в канавке свободно, без заеданий. Нагар из канавок

поршней удаляйте специальным раствором (приложение 4), при отсутствии раствора

- шабером.

- разогните концы шплинта и выньте его из отверстия вала

механизма переключения передач; - отверните стяжной болт на кулачке, снимите регулировочные

шайбы и кулачок автомата сцепления, выньте шпонку из паза; - выньте вал переключения передач, стопор анкера и сектор,

соблюдая меры предосторожности, так как пружина механизма своими концами

заведена за упор анкера; - разогните стопорную шайбу и отверните гайку, крепящую

упор анкера к картеру; отсоедините пружину из зацепления с упором болта

и выньте стопор.

- снимите резиновый колпачок с толкателем муфты сцепления;

- разогните стопорную шайбу звездочки вторичного вала;

- отверните гайку (резьба левая) и, придерживая вал,

снимите шайбу и звездочку; - выньте вал, проследив за тем, чтобы не рассыпались

ролики; - выпрессуйте сальник, выньте установочное и опорное

кольца из отверстия половины картера; - выпрессуйте наружное кольцо роликового подшипника.

- положите опорную шайбу толщиной 1,35 мм на торец отверстия

правой половины картера и вставьте червячный вал пазами для фиксатора вверх; - замерьте при помощи линейки и глубиномера штангенциркуля

высоту выступания опорной плоскости вала над плоскостью разъема картера; - замерьте на левой половине картера расстояние между

опорной плоскостью посадочного места вала и плоскостью разъема. Разница

этих размеров дает осевой зазор вала червячного, который должен быть 0,1. 0,4

мм; - если зазор более 0,4 мм, то подберите необходимое количество

шайб толщиной 0,2. 0,3 мм, которые при сборке установите на конец вала

со стороны пазов под фиксатор; - выньте червячный вал и опорную шайбу.

- установите в отверстие правой половины картера опорное

и стопорное кольца; - запрессуйте наружное кольцо роликового подшипника и

сальник до упора; - накерните картер по кольцу подшипника в трех-четырех

точках;

- чтобы при сборке ролики не рассыпались, уложите их

в канавку вторичного вала, заполненную консистентной смазкой; - осторожно, не повредив рабочую кромку сальника, установите

вторичный вал в картер; - установите звездочку, стопорную шайбу и заверните гайку,

подогните шайбу на две грани гайки.

- вставьте возвратную пружину и стопор в отверстие упора

анкера; - заведите концы возвратной пружины за упор анкера и

установите ее против отверстия вала в картере; - установите на место вал переключения передач с сектором

переключения и анкером; сектор должен быть надет на палец поводка так, чтобы

пазы были обращены в сторону упора анкера, при этом введите стопор в паз

анкера; - наденьте на конец вала текстолитовую шайбу, вставьте

в паз вала шпонку, наденьте кулачок автомата сцепления и установите шплинт

в отверстие вала. Проверьте осевой зазор вала переключения передач, который

должен быть 0,1. 0,45 мм. Он регулируется установкой шайб толщиной 0,3. 0,4

мм между кулачком автомата и шплинтом путем сдвига кулачка автомата к правой

половине картера.

- для уточнения толщины распорной шайбы между первичным

и вторичным валами определите расстояние от приварочной плоскости правой

половины картера до торца втулки вторичного вала. При размере 24,960. 25,268

мм устанавливайте шайбу толщиной 2-0,06 –0,12 мм, при размере 25,268. 25,576

мм – шайбу толщиной 2,5 -0,06 –0,12 мм; - установите промежуточный вал со всеми шестернями на

место;

- соберите вилки с червячным валом, установите вилку

1-й и 3-й передач так, чтобы вырезка на ступице со стороны пазов вала вошла

под фиксатор. Вилки устанавливайте ступицами в разные стороны. - вставьте штифты в вилки и пазы вала и зашплинтуйте

их; - положите на торец втулки отверстия вторичного вала

опорную шайбу толщиной 2 или 2,5 мм в зависимости от указанных выше размеров; - на бобышку отверстия под червячный вал механизма переключения

положите шайбу опорную толщиной 1,35 мм; - вставьте шестерню 2—4-й передач первичного вала и шестерню

1—3-й передач промежуточного вала в вилки червячного вала; - установите червячный вал в картер, при этом совместите

метку (точка, выбитая керном) на валу с меткой на зубе сектора переключения

передач; - установите первичный вал, проследив, чтобы с торца

вторичного вала не упала опорная шайба. Шестерню 2–4-й передач первичного

вала введите в зацепление с кулачками вторичного вала; - наденьте на конец червячного вала необходимое количество

регулировочных шайб, установленное при определении зазора перед началом

сборки; - замерьте при помощи линейки и; глубиномера штангенциркуля

высоту расположения торца шестерни первичного вала со стороны подшипника

от плоскости разъема правой половины картера. Так же замерьте на левой половине

картера расстояние между торцом подшипника первичного вала (подшипник: должен

быть запрессован до упора в стопорное кольцо) и плоскостью разъема картера.

Разница этих размеров даст осевой зазор вторичного вала.

- зачистите плоскости разъема картера;

- нанесите кисточкой на плоскость разъема правой половины

картера тонкий слой бакелитового лака СБС-1, БФ-4 или лака ВК-1 в смеси

с 10. 15% алюминиевой пудры и 3. 5% нитроэмали или другие герметики.

Удалите подтеки лака с внутренних стенок картера;

- вставьте шпонки в пазы полуосей и установите выносной маховик на полуось

правой половины картера; - придерживая через боковое окно левой половины картера шестерню 1-й передачи

промежуточного вала у отверстия подшипника (шестерня обращена выточкой в

сторону стенки картера), соедините половины картера, совмещая отверстия

с валами и шпонку на полуоси коленчатого вала с пазом для шпонки маховика;

- при зазоре между половинами картера 5. 10 мм отведите фиксатор через

отверстие левой половины и соедините половины картера; - регулировку фиксатора необходимо проводить до сборки коробки ттередач,

установив червячный вал переключения передач в левую половину картера. Между

стойкой контакта нейтрали и контактом фиксатора должен быть зазор 1,5 мм

при включенных передачах коробки передач. Зазор регулируется подгибкой контакта

фиксатора. При нейтральном положении шестерен в коробке передач между рычагом

фиксатора и червячным валом должен быть зазор 0,5 мм и плотное прилегание

контакта фиксатора к стойке нейтрали на картере;

- запрессуйте установочную втулксу в переднюю часть картера и установите

на место болт крепления двигателя в задней части; - стяните половины картера винтами и проверьте переключение ттередач;

- перед затяжкой маховика для обеспечения зазора между стенками кривошипной

камеры и щеками коленчатого вала передвиньте легкими ударами деревянного

молотка правый коленчатый вал навстречу левому (левый коленчатый вал при

этом трогать не следует). Маховик установите посредине линии разъёма картера

и закрепите болтом с максимальным моментом затяжки; залейте в полость маховика

0,1 л масла согласно Руководству по эксплуатации мотоциклов; - установите крышку люка с прокладкой и закрепите ее;

- отрегулируйте осевой зазор промежуточного вала, который должен быть 0,1. 0,4

мм. Для этого с помощью выколотки и молотка ударами в наружное кольцо подшипника

промежуточного вала сдвиньте его внутрь картера до упора. Замерьте с помощью

щупа зазор между торцом наружного кольца подшипника и стопорным кольцом.

Если зазор будет больше 0,4 мм, то подберите такое количество шайб толщиной

0,2. 0,3 мм, чтобы зазор стал 0,1. 0,4 мм;

- снимите стопорное кольцо, положите шайбы на торец подшипника, снова установите

кольцо и через отверстие в заглушке с правой стороны картера легкими ударами

молотка сместите левый подшипник промежуточно

го вала до упора в кольцо; - проверьте переключение передач, отверстие в заглушке закройте пластмассовой

пробкой; - произведите дальнейшую сборку пускового механизма, передачи от двигателя

на сцепление, муфты сцепления, крышки картера и рычага пускового механизма

и переключения передач (см.: "Муфта сцепления, пусковой механизм, передача

от двигателя на.сцепление"); - залейте через люк в левой крышке картера 1 л масла согласно Руководству

по эксплуатации мотоцикла. Установите крышку люка с прокладкой и закрепите

ее винтами.

- снимите двигатель с рамы и слейте масло;

- снимите статор и ротор генератора, выньте шпонку из

паза полуоси коленчатого вала; - разберите цилиндропоршневую группу;

- снимите левую крышку картера, разберите муфту сцепления,

передачу от двигателя на сцепление и пусковой механизм; - разъедините половины картера и разберите коробку передач.

Дальнейшую разборку производите в следующем порядке; - выверните винты крепления крышек кривошипных камер

и при помощи специального съемника или ключом 27 х 36 из комплекта инструмента

водителя выпрессуйте крышки с уплотнительными кольцами. При использовании

ключа 27х36 вставьте в его отверстие два винта крепления крышки и вверните

их в крышку кривошипной камеры (соедините ключ с крышкой). Потом вверните

съемник ротора (из комплекта инструмента) в среднее резьбовое отверстие

ключа и, уперев его в ось коленчатого вала и заворачивая, выпрессуйте крышки

кривошипных камер (рис. 3.49); - выньте коленчатые валы из половин картера;

- снимите крышку подшипника с левой половины картера,

отверните винты и снимите крышку с правым сальником коленчатого вала, выпрессуйте

сальник; - прессуйте подшипники из крышек и левой половины картера

через отверстия сальников при помощи оправки и молотка;

- выньте установочные кольца и выпрессуйте сальники;

- выпрессуйте подшипник из правой половины картера.

Выпрессовка крышки кривошипной

камеры:

А—с использованием съемника;

Б—с использованием ключа из комплекта инструмента

Возможные неисправности картера и коленчатых

валов указаны в разделе "Возможные неисправности двигателя и методы их

устранения". Картер подлежит замене при трещинах и забоинах, ослаблении

посадки подшипников, повреждении плоскостей разъема.

При повреждении одной из половин картера замене подлежат обе половины с крышками

кривошипных камер, поставляемые в запасные части в одной сборке. Забоины или

неровности на плоскостях разъема удалите шабровкой или, при необходимости, притрите

на плите.

Коленчатые валы неразборные и ремонту не подлежат, за исключением замены втулки

верхней головки шатуна (см.: "Цилиндропоршневая группа").

При износе, разрушении подшипника нижней головки шатуна или других неисправностях

замените коленчатые валы. С целью надежного соединения полуосей правого и левого

коленчатых валов с выносным маховиком очень важно подобрать коленчатые валы

определенной группы с соответствующим диаметром полуосей.

Ремонт двигателя ИЖ Юпитер-2К

Добрый! Откатав один сезон на своем Юпитере, понял, дальше лучше не тянуть, а залезть и перебрать двигатель.

Двигатель был благополучно снят.

Основная проблема была в том, что высохли все сальники. Двигатель не стабильно работал, и очень сильно дымил. Если кто менял сальники на Юпитере, знает, что придется разбирать весь двигатель.

Все представленные фото наверное будут интересны только тем, кто разбирал ИЖи…, но все таки:

Чтобы располовинить двигатель, пришлось высверлить практически все винты.

За 45 лет туда никто не лазил.

. Снимаются крышки поочередно с каждых сторон.

Жуткая грязь в картере.

В общем, были заменены все сальники. Заменены все подшипники на коленвалах. Подшипники ставил новые, ещё Советские.

Коробка совсем не потребовала ремонта. Потихоньку собирается, согласно заводской инструкции. Ставится на раму.

Поршневая в принципе была в норме, поменял только кольца.

Далее все собрал, завел. Двигатель действительно стал работать правильно. Шумов поубавилось и дыма меньше стало. Первые километров 200 сильно не разгонялся, прикатывал. Второй сезон откатал без поломок. Спасибо.

Комментарии 5

подскажи как определить состояние цилиндра и поршней? может копрессию измерить, или какие размеры должны быть? сначала он у меня на горячую плохо заводился, а сейчас вообще не заводиться. искра есть. машины делаю давно, а вот мото в новинку.

Добрый! Можете компрессию померить, 9-12 норма. Меньше 6, можно не завести. Состояние цилиндров и поршней определяется разбором и осмотром. Посмотрите задиры на стенках цилиндров, состояние колец. Размеры цилиндров и поршней есть в литературе. В двух тактниках важно ещё чтобы подсоса воздуха нигде не было.

А где приобретались новые советские подшипники? В благе их где-то продают?

Я у дедов брал. Про магазины не знаю, вероятно есть. Только не в подшипник центре. Есть старые запасы авто запчастей в магазине на Конной-Шимановского. Надо спрашивать.

Сцепление иж планета 3 чертеж. Сцепление мотоцикла «иж

Двигатель внутреннего сгорания мотоцикла иж юпитер 5 состоит из следующих систем и механизмов:

2. Газораспределительный механизм

. Подает в необходимый момент времени рабочую смесь в камеру сгорания и удаляет из нее отработавшие газы. В двухтактных двигателях роль подобного приспособления несут цилиндр и поршень.

3. Система зажигания

необходима для зажигания сжатой смеси в цилиндре мотора.

4. Система питания

готовит рабочую смесь горючего с воздухом, требуемую для работы движка.

. В двухтактных двигателях ИЖ-П3, ИЖ-Ю3 отдельно взятой системы смазывания не существует. Масло подается в цилиндр одновременно с горючим.

Основной узел ДВС — КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ (рис. 10, 12, 13), состоящий из коленчатого вала 15, шатуна 4, поршня 2. Коленчатый вал в картере двигателя смонтирован на подшипниках. Нижняя головка шатуна опирается через роликовый шарикоподшипник 7 на кривошипный палец б коленчатого вала. Коленчатый вал выполняет вращательное движение. Верхняя головка шатуна шарнирно связана с поршнем через поршневой пальцец 11. Она совершает возвратно-поступательный ход одновременно с поршнем.

Давление газов сквозь поршневой палец поступательно передвигающегося поршня переходит к шатуну, начиная от него кривошипному пальцу коленчатого вала. Непосредственно под влиянием данного усилия коленчатый вал начинает вращаться. Таким образом осуществляется в ДВС перерабатывание тепловой энергии горючего в силу движения.

Мотоцикл оснащен двухтактным двигателем. Роль газораспределительного механизма (ГРМ) в нем ложится на поршень. В стакане цилиндра находятся специальные окна, соединенные с карбюратором, глушителем и картером. Газораспределение осуществляется при помощи движения поршня, который, двигаясь внутри цилиндра последовательно закрывает/открывает данные окна.

Верхняя мертвая точка (ВМТ)

, положение при котором поршень находится на максимальном удалении при вращении от коленчатого вала, соответственно, обратное положение нижней мертвой точкой

(НМТ)

. Расстояние которое проходит поршень в цилиндре от ВМТ до НМТ носит определение ход поршня. За один ход поршня коленчатый вал поворачивается на 180 градусов. Технический процесс, совершаюшийся в моторе во время одного хода поршня носит название такт.

Процесс во время первого такта.

Во время движения поршня от нижней мертвой точке к верхней в камере кривошипного механизма образуется вакуум, и после открытия впускного окна горючая смесь из карбюратора попадает в кривошипную камеру (рис. 11а). Кривошипная камера представляет собой пространство межу герметичным корпусом картера двигателя и цилиндром, вернее до внутренней поверхности поршня. Когда поршень идет вверх, над поршнем происходит сжатие попавшей ранее горючей смеси, которая в момент подхода к ВМТ воспламеняется искрой от свечи зажигания. Одновременно происходит разрежение в кривошипном механизме с обратной стороны поршня.

Работа во втором такте.

Рабочая смесь воспламеняется до температуры 2000 – 2500 градусов цельсия, что приводит к расширению газов и увеличению давления в цилиндре до 25 кг\см2. За счет увеличения объема газов поршень резко идет вниз к НМТ. В это момент осуществляется рабочий ход поршня. Поршень давит на шатун, заставляя вращаться коленчатый вал. В это момент времени, после закрытия впускного окна во время движения поршня, наблюдается сжатие рабочей смеси в кривошипной камере(рис. 11 б). Последующий ход поршня открывает выпускные окна, и отработанные газы выходят наружу через глушитель. Одновременно отрываются перепускные окна, и новая порция горючей смеси из картера попадает в камеру сгорания, одновременно продувая цилиндр от отработавших газов(рис. 11в).

Механизм коробки передач; 37 — 38 вилки переключения скоростей; 39 — сектор переключения передач; 40 – ось механизма переключения передач; 41- болт; 42- правая половина картера двигателя; 43 — пружина; 44 — кулачок автомата сцепления; 45 — вал переключения передач; 46 — рычаг троса сцепления; 50- гайка крепления звездочки; 51 — рычаг автомата выжима сцепления; 52 — щиток выжима сцепления; 53 — первичный вал; 54 колпачок; 55 — вторичный вал; 56- роликоподшипник № 192906; 57 — сальник вторичного вала; 58 — звездочка вторичного вала; 59 центральный болт крепления генератора; 60 — кулачок прерывателя; 61 — крышка генератора; 62 — правая крышка картера двигателя; 63- правая полуось коленчатого вала; 64 — генератор; 65 — сальник правый; 66- прокладка цилиндра; 67 — правая крышка кривошипной камеры; 68 — маховик; 60 — цилиндр правый; 70 — правая головка цилиндра.

В состав ДВС входят следующие детали: подшипники верхней и нижней головки с шатуном, коленчатый вал с маховиками и подшипниками полуосей, картер с сальниками (рис. 12, 13).

32, 39, 40, 42 — шестеренки коробки передач; 33 — вилка переключения передач; 34 — упор переключения передач; 35 — вал переключения передач; 36 — крышка коробки передач; 37 — установочная втулка; 38 — правая крышка; 41 — промежуточный вал; 43 — шарикоподшипник № 203; 44 — роликоподшипник № 192906К1; 45 — вторичный вал; 46 — первичный вал; 47 — регулировочный винт сцепления; 48 — шарик червяка; 49 — червяк сцепления; 50 — колпачок гайки вторичного вала; 51 — сальник вторичного вала; 52 звездочка вторичного вала; 53 — генератор; 54 правый сальник; 55 роликоподшипник № 2505К; 5б — коленчатый вал; 57 — прокладка; 58 — перепускной канал; 59- выхлопное окно; 50 — декомпрессор.

ШАТУН необходим для передачи усилия от поршня к коленчатому валу. В двигателе ИХ-ЮЗ шатун выполнен из стали марки 12ХН2А, в двигателе ИЖ-ПЗ используется сталь марки 45. Наружная обойма роликового подшипника шатуна двигателя ИЖ-ПЗ – втулка из стали ШХ 15, имеющая твердость НRС 58 – 62, достигающуюся термической обработкой. В нижней головке шатуна выполнены специальные вырезы, необходимые для смазки подшипника. Палец кривошипного механизма служит внутренней обоймой подшипника. В качестве материала сепаратора подшипника для двигателей ИЖ-ЮЗ, ИЖ-ПЗ применяется алюминиевый сплав Д 16 Т. В более ранних моделях эта деталь была выполнена из латунного сплава. Применение алюминия увеличило срок службы механизма. В качестве подшипника для поршневого пальца используется бронзовая втулка, запрессованная в верхней головке шатуна.

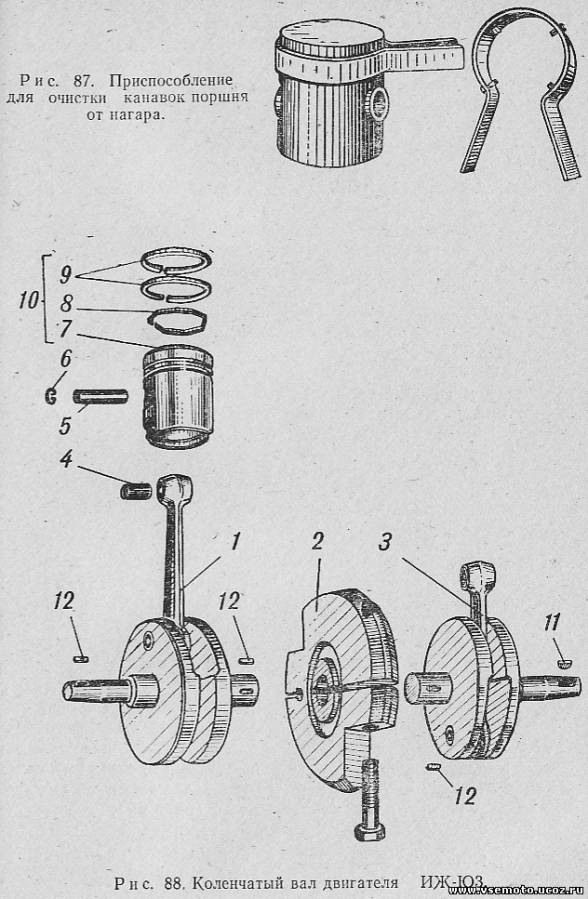

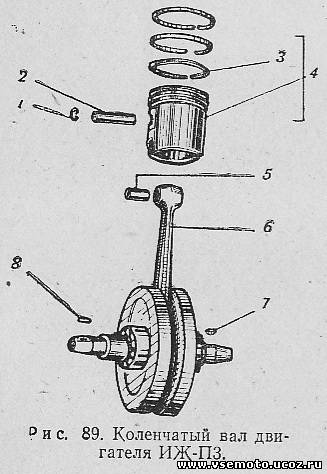

КОЛЕНЧАТЫЙ ВАЛ. В двигателях ИЖ-ПЗ и ИЖ-ЮЗ коленчатые валы конструктивно отличаются. В состав коленвала ИЖ-ПЗ входит шатун 4 (рис.10), маховики из чугуна 5 и 9, пальцы кривошипного механизма 6, полуосей 8 и 10, подшипника шижней части шатуна 7. На левой полуоси установлена ведущая звездочка, на правую – якорь элетрогенератора. Палец кривошипа соединяет между собой половины маховика. Проность соединения достигается запрессовкой узлов механизма. Двигатель мотоцикла ИЖ-ЮЗ состоит из правого и левого коленчатых валов (рис. 88). Валы зафиксированы при помощи шпонок, и соеденины специальным выносным маховиком. Полуоси к маховику крепятся стяжным болтом, и после затяжки представляют из себя единую деталь. После сборки коленчатые валы подвергаются процедуре статической балансировки. Такая операция позволяет уменьшить воздействие вибрации и биения на опоры коленчатых валов. Сборка и разборка коленвала двигателей ИЖ-ПЗ, ИЖ-Ю3 допускается выполнять только в специально оборудованной мастерской или в заводских условиях. ГОЛОВКА ЦИЛИНДРА. Все процессы напрямую связанные с работай двигателя внутреннего сгорания происходят в цилиндре двигателя. Внешне цилиндры мотоциклов ИЖ-ЮЗ, ИЖ-ПЗ и более ранних моделей состоят из алюминиевой рубашки внутрь которой вставлена специальная чугунная гильза. Визуально рубашка выполнена с оребрением, назначение которого – охлаждение двигателя. В конструкции «рубашки» имеются специальные впускные и продувочные каналы, которые при помощи патрубков соединяются с карбюратором и глушителем. Нижняя часть цилиндра крепится к картеру двигателя при помощи четырех шпилек. Сама головка цилиндра крепится к непосредственно к цилиндру шестью шпильками. Внутренняя поверхность гильзы шлифуется до зеркального состояния на станках с точностью до 0,01мм. Для герметизации соединения между картером и цилиндром устанавливается уплотняющая паронитовая прокладка. Камера сгорания имеет сферическую форму. В головке цилиндра двигателя ИЖ-ПЗ предусмотрены два отверстия предназначенных для свечи и декомпрессора. Двигатель ИЖ-ЮЗ имеет одно отверстии для свечи. Герметичность между головкой и цилиндром достигается за счет тщательной обработки сопрягаемых плоскостей. Прокладка между ними не предусмотрена.

Проверка барабана корзины сцепления

Первым делом проверяем храповый механизм ножного запуска. Именно на него приходится основная нагрузка. Переворачиваем корзину сцепления храповиком к себе, снимаем стопорное кольцо и разбираем храповик.

Осматриваем зубья храповика: они должны быть острыми без сколов и других повреждений. Если зубья будут смятыми или поломанными — заводная лапка 100% будет проскальзывать. Многие мучаются с этой проблемой греша на густое масло или на слабую пружину — на самом деле причина проскальзывания лапки кроется в храповике.

Если зубья на корзине не изношены — храповик целесообразно переклепать: купить новый в магазине или снять с другой корзины и приклепать. Я переклепывал несколько корзин и ходили они без всяких проблем до «победного»…

Пример зубьев храповика в идеале.

Часто и густо, клепки на храповике ослабляются и если вовремя этого не заметить — их срезает. Чтобы этой неприятности с вами не произошло — пошевелите пальцами храповик. Если он будет шататься — высверливайте старые клепки и клепайте по-новой. Протяжка старых клепок как правило ничего не дает.

Если делаете сцепление «для себя» и надолго — обязательно проверьте в каком состоянии находятся зубья под моторную цепь.

Если зубья уже стали заворачиваться в обратную, то такую корзину следует сразу выкинуть на помойку. Толку с нее уже не будет: повысится шум работы, будет 100% жрать моторную цепь и не ровен час, когда в один «прекрасный» день зубья оближет и будите вы потом долго и нудно толкать свой драндулет…

Пример изношенных зубьев.

Нередки случаи, когда корпус корзины лопается. К сожалению корпус изготовлен их чугуна и заварить его будет проблематично. Если найдете трещины на корпусе — попробуйте найти сварщика, который занимается сваркой цветных металлов так называемого «аргонщика» они обычно берутся за сварку чугуна.

Пример трещин корпуса корзины. По большому счету, эту корзину можно еще спасти: снять фаски на трещинах, заварить и проточить швы на токарном станке. Но зубья под моторную цепь у нее были изношены и я ее выкинул.

Поверка дисков сцепления

Основные неполадки сцепления происходят по вине дисков. Если диски будут кривые или изношенные, то никакая даже суперская регулировка от кутюр плохую работу сцепления не исправит.

Износ определяется визуально и только на пластиковых дисках: осматриваем диск и если найдем на нем трещину или обломанный зацеп, которым он входит в наружный барабан или увидим, что круглые выступы на рабочей поверхности уже давным давно стерлись — выкидываем такой диск на помойку.

Кривизна дисков определяется так: ложем поочередно все диски на стекло и пробуем раскачать их

- Если диск качается — значит он 100% кривой и место ему на помойке.

- Если диск лежит ровно — оставляем его.

Конструкция мотоцикла

Но конструктивно мотоциклы этих модификаций между собой не отличались. Все составные части мотоцикла закреплялись на трубчатой раме. Чтобы обеспечить подвеску заднего колеса, в задней части рамы имелся подрамник, прикрепленный к раме не жестким болтовым соединением.

На переднюю часть рамы устанавливался силовой агрегат с коробкой передач и рулевая колонка, оснащенная телескопической вилкой. Над двигателем размещался топливный бак, а перед ним – руль и приборная доска и фара.

За баком вся верхняя часть мотоцикла отводилась под сиденье, с закрепленным на нее задним крылом со стоп-сигналом. Ниже сиденья имелось два бардачка. Левый отводился под аккумуляторную батарею, а правый предназначен был для инструментов.

На имеющийся подрамник устанавливалось заднее колесо. Чтобы обеспечить его подвеску, подрамник, кроме болтового не жесткого крепления, соединялся с рамой посредством подпружиненных масляных амортизаторов. Пружины имели трехпозиционную регулировку, что обеспечивало изменение жесткости задней подвески. Привод заднего колеса выполнялся посредством цепной передачи.

Выхлопные трубы, отходящие от двигателя, тянулись вдоль всего мотоцикла. Чтобы уберечь водителя и пассажира от возможных ожогов, трубы крепились под подножками.

Мотоцикл оснащался двухкулачковыми барабанными тормозами с механическим приводом на обоих колесах. Впоследствии некоторые версии оснащались передними дисковыми тормозами с гидроприводом.

Проверка внутреннего барабана корзины сцепления

Внутренний барабан вечен по определению. Единственная проблема, которая с ним возникает: разбивает и иногда срезает шлицы и ослабляется посадка болтов под нажимные пружины.

Оденьте барабан на вал и раскачайте его:

- Если барабан будет сильно болтаться на валу — осмотрите шлицы и если они разбитые — меняйте барабан на новый.

Раскачайте поочередно болты под нажимную пружину:

- Если болты будут шататься — выбейте их из барабана, накерните посадочные места и забейте обратно в барабан.

Регулировка пружин муфты сцепления

Регулировка пружин не сложная, главное правильно разобраться. Начинаем с постановки мотоцикла на центральную подножку. Затем снимаем крышку, заранее слив масло. Рычаг сцепления выжимаем до предела и обязательно фиксируем. Следующее включаем скорость, желательно первую. Беремся за колесо и начинаем вращать. Стараемся на ощупь определить, какое усилие прилагаем. Смотрим на муфту при вращении, определяем, какие пружины затянуты слабо. Помечаем их мелом, далее их затягиваем. Начинаем снова вращать колесо и если чувствуйте, что колесо стало, легче крутится, значит, все сделали правильно. Процесс нужно повторить и добиться лучшего результата. После этого поверяем при движении полученный результат. Если при увеличении нагрузку начинается пробуксовка муфты. Нужно все пружины затянуть с помощью гаек. При этом все гайки должны, повернуты на одинаковое количество оборотов.

Читайте также: