Рено логан замена шатуна

Добавил пользователь Cypher Обновлено: 04.10.2024

Рено логан замена шатуна

Рено Логан (2004+). Провернуло шатунный вкладыш двигателя

Вкладыши шатунов или коленвала являются подшипниками скольжения, на которые дополнительно подается моторное масло из системы смазки двигателя. Данное решение позволяет нагруженным деталям свободно и легко перемещаться, при этом достигается такое сопряжение нагруженных элементов, в котором отсутствуют зазоры и люфты. Под такими подшипниками скольжения следует понимать высокопрочный стальной лист особой формы, на который нанесено специальное антифрикционное покрытие.

Проворачивание шатунных вкладышей или вкладышей коленвала является серьезной неисправностью, которую необходимо устранять незамедлительно. Чаще всего водитель узнает о возникшей проблеме благодаря появлению отчетливого характерного шатунного стука или стука коленчатого вала двигателя. Дальнейшая эксплуатация ДВС, в котором провернут вкладыш, крайне не рекомендуется, так как поломки данного рода причиняют значительный ущерб не только сопряженным деталям, но и другим узлам силового агрегата. Далее мы поговорим о том, что делать, если провернуло шатунный вкладыш, какой может быть причина и последствия в результате такой поломки.

Почему проворачивает шатунные вкладыши или вкладыши коленвала

Вкладыши в двигателе установлены в специальные установочные места (постель вкладыша). Установка предполагает особую фиксацию, так как вкладыши имеют в своем теле отверстия, что позволяет подавать на них моторное масло. Указанные отверстия должны четко совпадать с отверстиями, которые высверлены в самих деталях для прохода смазки. Также фиксация вкладыша необходима с учетом того, что во время работы двигателя возникает трение по поверхностям сопряженных элементов.

Если провернуло шатунный вкладыш, причина может заключаться в следующем:

-недостаточная фиксация вкладыша;

-сильное трение по поверхности вкладыша;

Как известно, трение возникает в результате скольжения двух тел по отношению друг к другу при наличии определенной нагрузки. Общая величина силы трения будет зависеть от величины нагрузки на трущуюся пару, а также от коэффициента трения. Для того чтобы снизить силу трения при изготовлении деталей применяются специальные антифрикционные материалы, которые имеют низкий коэффициент трения.

Что касается вкладыша, антифрикционный материал наносится на его поверхность. Коленвал по отношению к вкладышам совершает вращательное движение, в месте сопряжения вкладыша и коленчатого вала возникает сила трения, которая стремится провернуть вкладыши по отношению к их установочным местам. Для защиты от проворачивания и смещения вкладыш удерживает специальный усик. Также при установке сами вкладыши вставляются с определенным натягом, величина которого рассчитана конструкторами того или иного ДВС.

Становится понятно, что избыточное трение или недостаточно надежная фиксация (слабый натяг), являются основными причинами, по которым не удается удержать вкладыш на его посадочном месте. Отметим, что во время изготовления двигателя на заводе недостаточный натяг вкладышей при сборке ДВС встречается крайне редко. Чаще проблемы с коренными или шатунными вкладышами появляются после того, как двигатель ремонтировался. Другими словами, неправильный подбор ремонтных вкладышей и другие дефекты, которые не позволяют добиться необходимого натяга, приводят к проворачиванию. Так как на КШМ воздействуют неравномерные нагрузки, вкладыши с ослабленной посадкой начинают вибрировать, масляная пленка на их поверхности разрушается, вкладыш может «прихватить». В такой ситуации проворачивание неизбежно, так как фиксирующий усик попросту не способен противостоять моменту проворачивания на самом вкладыше.

Как уже было сказано, еще одной причиной проворачивания вкладышей двигателя является превышенный момент трения, то есть нарушаются расчетные условия работы самих подшипников скольжения. Нормальная работа вкладышей предполагает так называемое жидкостное трение, то есть поверхность вкладыша и шейку коленчатого вала разделяет масляная пленка. Это позволяет избежать прямого контакта нагруженных деталей, обеспечивает необходимую смазку и охлаждение, минимизирует трение.

Вполне очевидно, что если масляная пленка будет иметь недостаточную толщину или прорвется, коэффициент трения начнет увеличиваться. Работа сопряженных деталей, которые испытывают постоянную нагрузку, в подобных условиях будет означать, что проворачивающий момент увеличился. Если проще, чем больше сила трения, тем сильнее возрастают риски проворачивания вкладышей коленвала при таких увеличенных нагрузках.

Рост нагрузок в паре вкладыш-коленвал приводит к уменьшению толщины масляной пленки или к полному разрыву (сухое трение). Параллельно увеличению силы трения происходит усиленное выделение тепла, в области трения возникают локальные перегревы. При повышении нагрева нарушается температурная стабильность масла, толщина масляной пленки еще больше снижается, вкладыш может прихватывать к поверхности шейки коленчатого вала.

Также следует добавить, что толщина масляной пленки между сопряженными деталями напрямую зависит от того, с какой скоростью указанные детали перемещаются относительно друг друга (гидродинамическое трение). Чем быстрее детали двигаются, тем интенсивнее масло попадает в зазор, который присутствует между трущимися элементами. Получается, создается более толстый масляный клин-пленка по сравнению с такой же пленкой на меньшей скорости движения сопряженных деталей. При этом необходимо учитывать тот факт, что увеличение скорости движения деталей увеличивает и силу трения, а также растет нагрев от такого трения. Это значит, что температура моторного масла начинает повышаться, смазка разжижается, толщина пленки становится меньше.

Еще на силу трения оказывает влияние то, с какой точностью изготовлены поверхности сопряженных деталей, от степени шероховатости указанных поверхностей и т.д. Если, например, поверхность вкладыша или шейки окажется неровной, тогда возникнут зоны, в которых возникнет практически сухое трение или детали будут контактировать в условиях недостаточной толщины масляной пленки. Параллельно такие зоны сухого трения могут возникать и в тех случаях, когда в моторном масле присутствуют механические частицы, то есть масло загрязнено.

По указанным причинам после сборки нового ДВС или капитального ремонта двигателя силовой агрегат должен пройти процесс обкатки, который предполагает умеренные нагрузки и частую смену моторного масла. Дело в том, что нагруженные пары должны приработаться друг к другу, так как притирка постепенно нивелирует возможные имеющиеся микродефекты, которые оказывают влияние на эффективность образования и последующую стабильность образованной масляной пленки.

Добавим, что определенное влияние оказывает и вязкость масла в двигателе. Более вязкие масла вызывают увеличенный момент трения в нагруженных парах. Параллельно с этим толщина пленки вязкого масла также больше в месте сопряжения деталей. Однако это не значит, что нагруженные детали будут защищены от повышенного или сухого трения. Дело в том, что вязкая смазка может просто не доходить до места трения в необходимом количестве, что приводит, в свою очередь, к уменьшению толщины пленки или даже ее разрыву.

По указанной причине не так просто дать ответ, какое масло лучше применительно к вкладышам и их проворачиванию с учетом только одного показателя вязкости. Не следует забывать о том, что важнейшей характеристикой является также смазывающая способность масла, то есть свойство смазки сцепляться с металлическими поверхностями. Следует учитывать и стабильность пленки того или иного масла в условиях различных нагрузок и температур.

Провернуло шатунный вкладыш: последствия и ремонт

Начнем с того, что проворачивание шатунных вкладышей двигателя при своевременном определении поломки является менее серьезной проблемой по сравнению с проворачиванием коренных вкладышей коленвала. Если же проблему выявили поздно, тогда последствия для ДВС могут быть разными. Бывает так, что после проворачивания шатунного вкладыша двигателю может понадобиться дорогостоящий капитальный ремонт.

Распространена и такая ситуация, когда провернутый шатунный вкладыш попросту меняют на новый и двигатель работает дальше. Отметим, что делать так не рекомендуется по причине того, что ресурс отремонтированной таким образом сопряженной пары шатун-шейка коленвала может быть сильно сокращен (на 60-70%). Более приемлемым вариантом принято считать подход, когда меняется шатун, в котором провернуло вкладыш. Также шатун часто подлежит замене и по причине того, что в результате проворачивания вкладыша ломается замок шатуна. Оптимальным же способом ремонта принято считать расточку коленвала и замену вкладышей/шатунов.

Шлифовка коленвала после проворачивания вкладыша обычно является необходимой операцией, так как на шейке появляются задиры. После разборки двигателя коленчатый вал необходимо промерять, после чего осуществляется его расточка с учетом последующей установки новых вкладышей ремонтного размера. Только так удается добиться необходимого состояния поверхностей и правильного натяга вкладыша после установки.

В итоге

Появление стука в двигателе является подом для немедленного прекращения эксплуатации автомобиля. Также следует учитывать, что на состояние вкладышей сильно влияет и температурный режим работы силового агрегата. Другими словами, перегрев двигателя может привести к проворачиванию шатунных или коренных вкладышей, заклиниванию мотора и т.д. В таком случае двигатель может полностью прийти в негодность, так как разбивается постель коленвала, выходит из строя сам коленчатый вал, блок цилиндров и т.д.

Что касается моторного масла, необходимо использовать только те ГСМ, которые соответствуют всем требованиям и необходимым допускам завода-изготовителя силового агрегата. Также масло и масляный фильтр необходимо своевременно менять, не допускать попадания грязи и механических частиц в смазку. Повышенного внимания заслуживает и сама система смазки, так как снижение производительности или неисправности могут привести к масляному голоданию, в результате чего существенно повышается риск проворачивания вкладышей.

Бензиновый двигатель нуждается в прогреве после холодного запуска, затем ездить необходимо без нагрузок до момента выхода силовой установки на рабочие температуры. В случае с дизелем мотор прогревается в движении, до полного прогрева не рекомендуется резко нагружать агрегат. Также следует помнить, что как новый двигатель, так и мотор после ремонта нуждается в обкатке, так как нагруженные пары и сопряженные элементы нуждаются в притирке.

Особенности конструкции Renault Logan 2004-2015

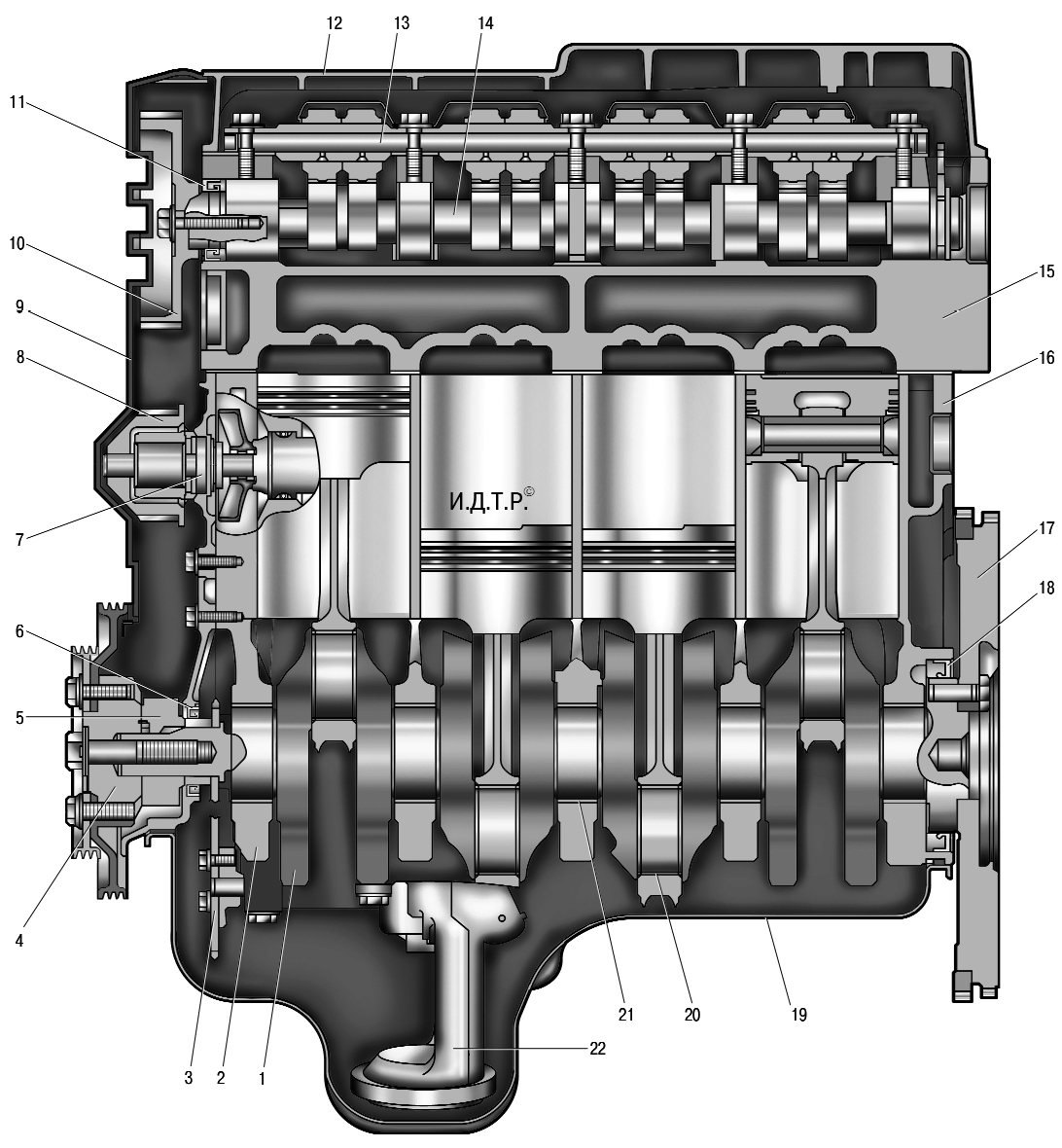

5.1. Двигатель (продольный разрез): 1 – коленчатый вал; 2 – крышка коренного подшипника коленчатого вала; 3 – звездочка масляного насоса; 4 – шкив привода вспомогательных агрегатов; 5 – зубчатый шкив коленчатого вала; 6 – передний сальник коленчатого вала; 7 – водяной насос; 8 – зубчатый шкив водяного насоса; 9 – крышка ремня привода газораспределительного механизма; 10 – зубчатый шкив распределительного вала; 11 – сальник распределительного вала; 12 – крышка головки блока цилиндров; 13 – ось коромысел привода клапанов; 14 – распределительный вал; 15 – головка блока цилиндров; 16 – блок цилиндров; 17 – маховик; 18 – задний сальник коленчатого вала; 19 – масляный картер; 20 – вкладыш шатунного подшипника; 21 – вкладыш коренного подшипника; 22 – приемный патрубок масляного насоса

Оба двигателя с рядным вертикальным расположением цилиндров и жидкостным охлаждением, имеют практически полностью одинаковую конструкцию, но различаются рабочим объемом. Причем рабочий объем двигателя K7M 710 увеличен по сравнению с двигателем K7J 710 за счет увеличения хода поршня, что достигнуто благодаря увеличению радиуса кривошипа коленчатого вала при неизменном диаметре цилиндров. Это повлекло за собой увеличение высоты блока цилиндров, который у этих двигателей разный. Помимо этого в связи с увеличенным диаметром сцепления, агрегатированного с двигателем K7M 710, диаметр маховика также увеличен, что повлекло за собой изменение формы картера сцепления коробки передач. Поэтому расположение резьбовых отверстий для крепления коробки передач у блоков цилиндров этих двигателей тоже разное. Устройство двигателей показано на рис. 5.1 и 5.2.

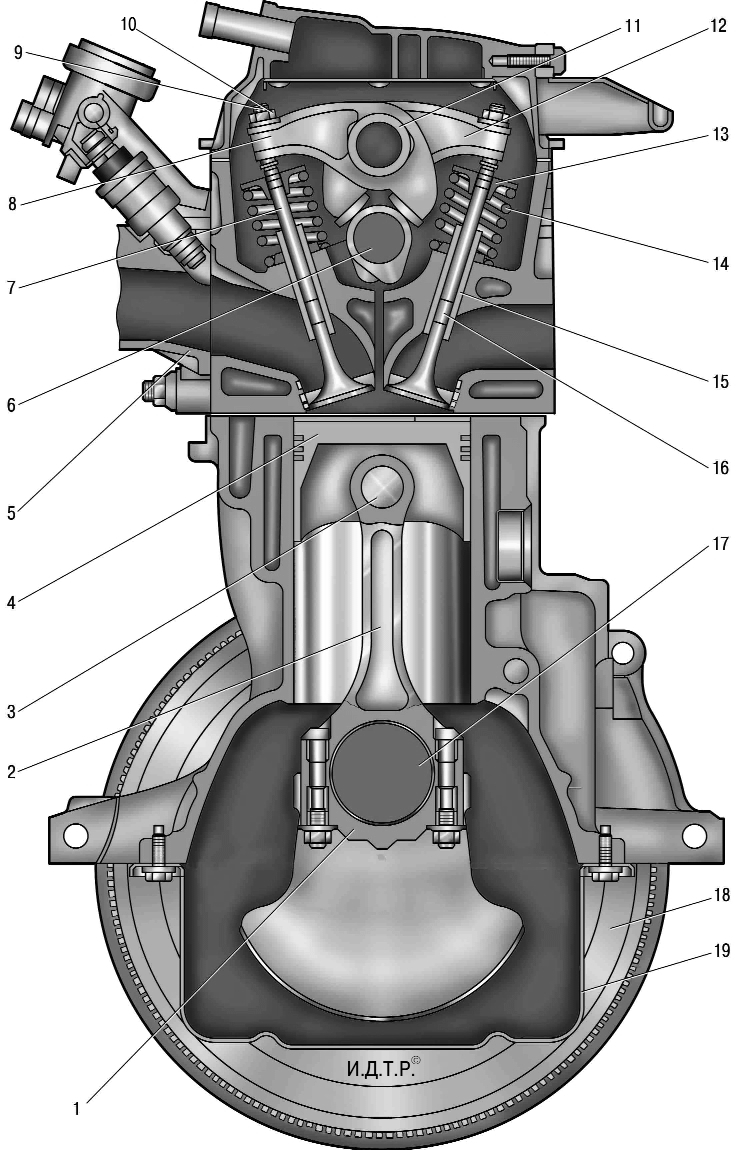

Двигатели с верхним расположением одного пятиопорного распределительного вала имеют по два клапана на каждый цилиндр. Распределительные валы обоих двигателей приводятся во вращение армированными зубчатыми ремнями. Клапаны двигателей приводятся от распределительного вала с помощью коромысел, опирающихся одним плечом на кулачки распределительного вала и имеющих на другом плече болты для регулировки зазоров в клапанном механизме с контргайками, воздействующие на торцы стержней клапанов.

Головки блоков цилиндров 15 (см. рис. 5.1) обоих двигателей изготовлены из алюминиевого сплава по поперечной схеме продувки цилиндров (впускные и выпускные каналы расположены на противоположных сторонах головки). В головки запрессованы седла и направляющие втулки 15 (см. рис. 5.2) клапанов. Впускные 7 и выпускные 16 клапаны имеют по одной пружине 14, зафиксированной через тарелку 13 двумя сухарями.

5.2. Двигатель (поперечный разрез): 1 – крышка шатуна; 2 – шатун; 3 – поршневой палец; 4 – поршень; 5 – впускная труба; 6 – распределительный вал; 7 – впускной клапан; 8 – коромысло впускного клапана; 9 – регулировочный болт; 10 – контргайка регулировочного болта; 11 – ось коромысел привода клапанов; 12 – коромысло выпускного клапана; 13 – тарелка пружины клапана; 14 – пружина клапана; 15 – направляющая втулка клапана; 16 – выпускной клапан; 17 – коленчатый вал; 18 – маховик; 19 – масляный картер

На верхней плоскости головки блока болтами прикреплена ось 11 коромысел 8 и 12 соответственно впускных и выпускных клапанов. В отверстиях в плечах коромысел установлены законтренные контргайками 10 болты 9 для регулировки зазоров в механизме привода клапанов, опирающиеся на торцы стержней клапанов.

Распределительный вал 14 (см. рис. 5.1) установлен в постели подшипников, выполненные в теле головки, и зафиксирован от осевого перемещения упорным фланцем.

Плоскость разъема головки и блока цилиндров уплотнена прокладкой, представляющей собой отформованную из тонколистового металла пластину.

Блоки цилиндров 16 (см. рис. 5.1) обоих двигателей представляют собой единую отливку, образующую цилиндры, рубашку охлаждения, верхнюю часть картера и пять опор коленчатого вала, выполненных в виде перегородок картера. Блоки изготовлены из специального высокопрочного чугуна с цилиндрами, расточенными непосредственно в теле блока. Крышки 2 коренных подшипников обработаны в сборе с блоками и невзаимозаменяемы. На блоках цилиндров выполнены специальные приливы, фланцы и отверстия для крепления деталей, узлов и агрегатов, а также каналы главной масляной магистрали.

Коленчатый вал 1 вращается в коренных подшипниках, имеющих тонкостенные стальные вкладыши 20 и 21 с антифрикционным слоем. Осевое перемещение коленчатого вала ограничено двумя полукольцами, установленными в проточки постели среднего коренного подшипника.

Маховик 17, отлитый из чугуна, установлен на заднем конце коленчатого вала и закреплен шестью болтами. На маховик напрессован зубчатый обод для пуска двигателя стартером. Помимо него, на маховике выполнен зубчатый венец, обеспечивающий работу датчика верхней мертвой точки системы управления двигателем.

Поршни (рис. 5.3) изготовлены из алюминиевого сплава. На цилиндрической поверхности головки поршня выполнены кольцевые канавки для маслосъемного и двух компрессионных колец.

5.3. Поршень и поршневые кольца

Поршневые пальцы 3 (см. рис. 5.2) установлены в бобышках поршней с зазором и запрессованы с натягом в верхние головки шатунов, которые соединены своими нижними головками с шатунными шейками коленчатого вала через тонкостенные вкладыши, по конструкции аналогичные коренным.

Шатуны 2 стальные, кованые, со стержнем двутаврового сечения.

Система смазки комбинированная (подробнее см. «Система смазки двигателя»).

Система вентиляции картера закрытого типа не сообщается непосредственно с атмосферой, поэтому одновременно с отсосом газов в картере образуется разрежение при всех режимах работы двигателя, что повышает надежность различных уплотнений двигателя и уменьшает выброс токсичных веществ в атмосферу.

Система состоит из двух ветвей, большой и малой.

При работе двигателя на холостом ходу и режимах малых нагрузок, когда разрежение во впускной трубе велико, картерные газы по малой ветви системы всасываются впускной трубой.

На режимах полных нагрузок, когда дроссельная заслонка открыта на большой угол, разрежение во впускной трубе снижается, а в воздухоподводящем рукаве возрастает, и картерные газы через шланг большой ветви, подсоединенный к штуцеру на крышке головки блока, в основном поступают в воздухоподводящий рукав, а затем через дроссельный узел во впускную трубу и цилиндры двигателя.

Система охлаждения двигателей герметичная, с расширительным бачком, состоит из рубашки охлаждения, выполненной в литье и окружающей цилиндры в блоке, камеры сгорания и газовые каналы в головке блока цилиндров. Принудительную циркуляцию охлаждающей жидкости обеспечивает центробежный водяной насос 7 (см. рис. 5.1) с приводом от коленчатого вала зубчатым ремнем привода газораспределительного механизма. Для поддержания нормальной рабочей температуры охлаждающей жидкости в системе охлаждения установлен термостат, перекрывающий большой круг системы при непрогретом двигателе и низкой температуре охлаждающей жидкости.

Система питания обоих двигателей состоит из электрического топливного насоса, установленного в топливном баке, дроссельного узла, фильтра тонкой очистки топлива, установленного на топливном баке, регулятора давления топлива, установленного в модуле топливного насоса, форсунок и топливопроводов, а также включает в себя воздушный фильтр.

Система зажигания обоих двигателей микропроцессорная, состоит из модуля зажигания, высоковольтных проводов и свечей зажигания. Модулем зажигания управляет электронный блок системы управления двигателем. Система зажигания при эксплуатации не требует обслуживания и регулировки.

Силовой агрегат (двигатель с коробкой передач, сцеплением и главной передачей) установлен на трех опорах с эластичными резиновыми элементами – двух верхних боковых (правой и левой), воспринимающих основную массу силового агрегата, и задней, компенсирующей крутящий момент от трансмиссии и нагрузки, возникающие при трогании автомобиля с места, разгоне и торможении.

В данном разделе описаны работы по ремонту двигателя, доступные начинающему мастеру, такие как замена уплотнений, опор подвески силового агрегата, проверка компрессии, регулировка и притирка клапанов и т.п. Для капитального ремонта двигателя с его полной разборкой требуются специальное оборудование и инструменты, а также соответствующая техническая подготовка исполнителя. Поэтому в случае необходимости такого ремонта обращайтесь на фирменную станцию технического обслуживания.

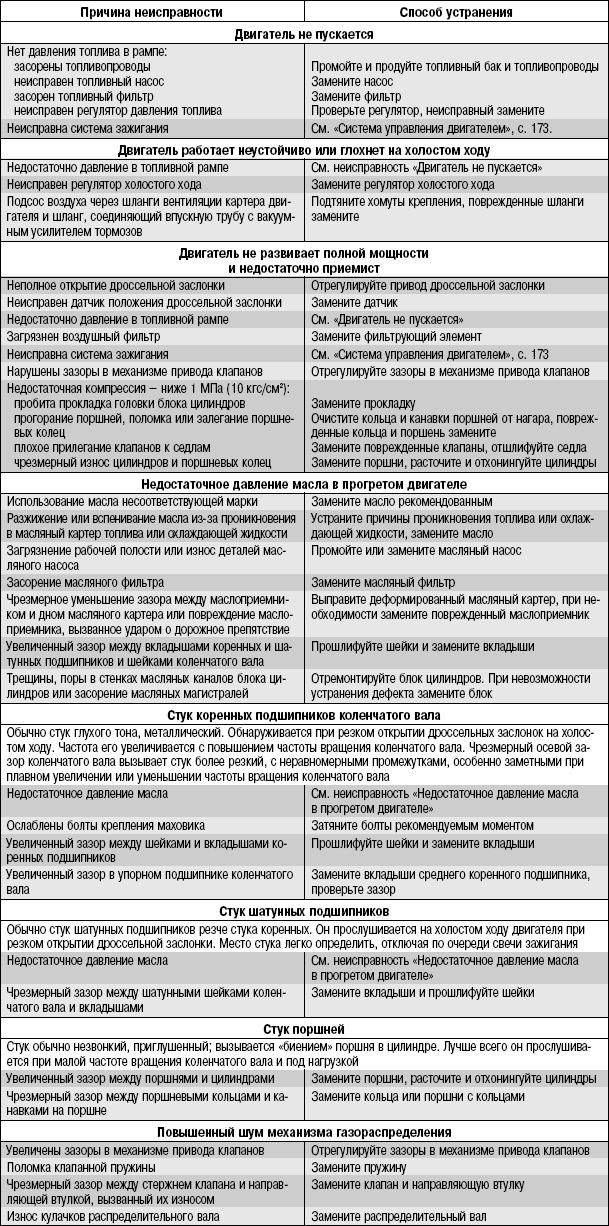

Возможные неисправности двигателя, их причины и способы устранения

Полезные советы

При известном навыке и внимательности многие неисправности двигателя и его систем можно довольно точно определить по цвету дыма, выходящего из выхлопной трубы. Синий дым свидетельствует о попадании масла в камеры сгорания, причем постоянное дымление – признак сильного износа деталей цилиндроп.

Проверка компрессии в цилиндрах

Компрессия (давление в конце такта сжатия) в цилиндрах – важнейший показатель для диагностики состояния двигателя без его разборки. По ее среднему значению и по разнице значений в отдельных цилиндрах можно с достаточной степенью точности определить степень общего износа деталей шатунно-поршне.

Рено логан замена шатуна

3. Установите на место:

- крышку головки блока цилиндров с новой прокладкой;

- кронштейн катушек зажигания;

- провода свечей зажигания и их держатель;

- крышку привода распределительного вала;

- шкив коленчатого вала (затяните болт крепления шкива с моментом 20 Нм, после чего доверните на угол 68 ± 6°);

- датчик давления масла;

- кронштейн подвески двигателя;

- впускной трубопровод (затяните с моментом 25 Нм);

- ремень привода генератора.

Процедура натяжения ремня привода навесных агрегатов

Примечание : Натяжение производят на холодном двигателе (при температуре окружающей среды). 1. Ремень привода навесных агрегатов (модели с кондиционером).

Схема привода генератора, кондиционера и насоса усилителя рулевого управления. А - Шкив коленчатого вала, В - Шкив компрессора кондиоционера, С - Шкив генератора переменного тока, D - Шкив насоса усилителя рулевого управления, Е - Обводной ролик, Т - Натяжной ролик.

Детали привода генератора, кондиционера и насоса усилителя рулевого управления. 1 - Обводной ролик, 2 - Ремень привода навесных агрегатов, 3 - Шкив насоса усилителя рулевого управления, 4 - Насос усилителя рулевого управления, 5 - Шкив коленчатого вала, 6 - Натяжной ролик, 7 - Компрессор кондиционера, 8 - Генератор.

- Чтобы надеть ремень, поверни т е гаечный ключ влево.

- Заблокируйте натяжной ролик, используя для этого 6-мм шестигранный торцевой ключ (1).

Примечание : Проверьте, что внутренний ручей (1) шкивов остается свободным при установке ремня.

2. Ремень привода навесных агрегатов (модели без кондиционера).

Схема привода генератора и насоса усилителя рулевого управления. А - Шкив коленчатого вала, В - Шкив насоса усилителя рулевого управления, С - Шкив генератора переменного тока, Т - Натяжной ролик, -> - Точка проверки натяжения ремня.

Детали привода генератора и насоса усилителя рулевого управления (модели без кондиционера). 1 - Ремень привода навесных агрегатов, 2 - Шкив коленчатого вала, 3 - Насос усилителя рулевого управления, 4 - Шкив насоса усилителя рулевого управления, 5 - Промежуточный шкив (модели без усилителя рулевого управления) 6 - Генератор, 7 - Натяжной ролик, 8 - Стопорная гайка, 9 - Регулировочный болт.

- Приводной ремень натягивается с помощью регулировочного болта (1) (при этом нужно ослабить затяжку двух болтов крепления натяжного ролика) с последующей затяжкой стопорной гайки (2).

- Затяните болты крепления автоматического натяжного ролика. Примечание : Ремень привода навесных агрегатов имеет пять клиньев, а шкив генератора и шкив насоса усилителя механизма рулевого управления выполнены 6-ручьевыми; поэтому при установке приводного ремня обязательно нужно оставлять свободным внешний ручей шкивов (Е).

3. Для правильной установки ремня навесных агрегатов на шкивах, проверните коленчатый вал двигателя на два оборота.

4. Убедитесь, что натяжение ремня остается при этом в допустимых пределах. В противном случае, повторите процедуру регулировки.

Примечание : Снятый ремень повторному использованию не подлежит. 5. Установите:

Клуб автолюбителей Рено Логан

История началась прошлым летом, когда я заправилась некачественным бензином и "стуканули клапана". Причем, даже после этой поломки "спецы" умудрились с толкача завести мне машину и я своим ходом добралась до сервиса (дело было за городом, сервис тоже почти вне города, ехали по трассе), правда, постоянно глохла при остановках на нейтральной, поэтому, меня снова и снова буксировали, чтобы завести двигатель (вообщем, сэкономили на эвакуаторе))))). Двигатель мне в результате реанимировали: заменили выпускные/впускные клапана, среди прочего поменяли насос системы охлаждения двигателя и залили заново антифриз, потому что тот просто вытек. Рекомендовали приехать через 1000 км "на плановый осмотр после ремонта и регулировку клапанов". Приехала через год и 3 месяца, 1400 км (всего пробег 44730км, 2006 г.в.). Провели ТО, вроде всё норм (в нюансы счета на почти 30тр, от работ по которому отказалась, вдаваться не буду). И приступили собственно к самому двигателю. Мастеру не понравился стук в двигателе (я ничего не слышала), разобрали. Оказалось, что из-за перегрева случилась деформация и теперь необходимо менять поршни.

1. Вопрос: когда случился этот самый перегрев? Мастер оговорился, что в прошлый раз они перегрева визуально не увидели и поршни не смотрели (я собственно к этим словам и прицепилась). По моему глубокому разумению и в первый раз перегрев был просто очевиден! Или я всё-таки не права? Мастер предположил регулярный перегрев при эксплуатации уже после ремонта, но во-первых, я слежу за приборами и датчик был всегда в норме, во вторых, аккуратно вожу машину (не очень скромно, но всё же)))), в-третьих, даже если я вру сама себе и остальным, что же это за ремонт такой после которого двигатель регулярно перегревается?

2. Т.к. по роковому стечению обстоятельств пришлось ремонтироваться в официальном сервисе Рено, соответственно, детали для ремонта мне в заказ-наряд ставят официальные. На вопрос - "Можно ли принести аналог?", ответили - "Можно!", но задали ребус: замене подлежат поршни, причем они должны быть непременно категории "С". В оригинале есть только дорогие комплекты (7701479056), нашла немецкий аналог. НО! оказалось, что по категориям делятся только оригинальные запчасти, а аналоги идут стандартного "неизвестного" (как мне прокомментировал мастер) размера. Неужели категория имеет такое принципиальное значение и тогда почему и для кого делают такие аналоги?

2.доп. Двигатель ремонтируют вроде как после перегрева. Сейчас созванивались через знакомых с другим мастером и прозвучало, что в таком случае необходима "расточка цилиндров", поэтому можно брать аналог, не заморачиваясь на размер. Мой сервис про расточку ничего не говорит.

Двигатель Renault H4M (HR16DE) для Vesta, Logan, Duster, Arkana. Алюминиевая замена K4M?

В настоящее время в новых моделях Renault, Nissan и Lada стал широко применяться двигатель с обозначением Renault H4M.

Его принято позиционировать, как "усовершенствованный" и "пришедший на смену" старому-доброму и давно известному 16-клапаннику K4M c чугунным блоком цилиндров.

Действительно, перечень моделей, на которые устанавливается силовой агрегат H4M , весьма широк:

- Lada: Vesta и Lada Xray

- Renault: Logan, Sandero, Kaptur, Duster, Arkana (а также Fluence, Megane и т. д.)

- Nissan: Qashqai, Terrano (а также Tiida, Juke, Sentra и т.д.)

Но, в целом, позиционировать этот двигатель, как улучшенный K4M — неправильно. H4M имеет такое же отношение у K4M , как ёж к ужу.

Двигатель H4M является версией исходного двигателя HR16DE собственной разработки Nissan, который стал доступен в линейке Renault после слияния концернов. У Nissan двигатель HR16DE пришел на замену еще более старому QG16DE, который в середине 2000-ных ставили на Примеру, Альмеру, Альмеру Классик.

От Nissan HR16DE двигатель Renault H4M , собираемый на АвтоВАЗе, имеет следующие отличия:

- электронный блок управления двигателм Renault (Siemens), вместо исходного от Nissan

- по одной форсунке впрыска топлива на цилиндр, вместо исходных двух

- установлены датчик абсолютного давления и датчик температуры воздуха, вместо исходного MAF-сенсора

Если рассматривать H4M как "эволюцию" K4M, то можно отметить:

- двигатель стал полностью алюминиевым

- приобрел цепной привод ГРМ вместо ременного

- приобрел новые распределительные валы

- появился механизм изменения фаз газораспределения, но только на впускном валу

- лишился гидрокомпенсаторов.

Технические характеристики

Объем двигателя — 1,6 л

Материал блока цилиндров — алюминий, масса двигателя — 105 кг

Количество цилиндров — 4, клапанов — 16

Ход поршня — 83,6 мм, диаметр цилиндра — 78 мм

Топливо — 95, cтепень сжатия — 10.7

Мощность двигателя — 113—117 л.с. (6000 об. мин.)

Крутящий момент — 156—158 Нм (4000 об. мин.)

Расход масла — до 500 гр. на 1000 км

Средний ресурс — 250 тыс. км. (напомню, K4M легко бегал до 400 тыс. км и более).

Производство — АвтоВАЗ (с марта 2015)

- В современных реалиях и в своем классе мотор вполне обыкновенный — не хуже, но и не лучше аналогов. Он не самый сложный, к бензину не требовательный, при рекомендованном заводом 95-м, можно лить и 92-й (детонации, как на вазовском 21129, при работе на 92-м не будет).

- По конструктиву — алюминиевый блок цилиндров. В блок установлены цельнолитые чугунные гильзы. Литой алюминиевый масляный картер. Алюминиевый блок, по сравнению со старым чугунным, лучше прогревается, но быстрее остывает, легче по массе, но хуже держит нагрузку и перегрев. Вот вам и две стороны одной медали.

- Имеется система изменения фаз газораспределения, фазовращатель установлен на впускном валу, используется электронная дроссельная заслонка.

- В системе ГРМ используется тонкая цепь, растяжение которой можно ожидать примерно к 120 тыс. км. пробега. Привод масляного насоса также цепной.

- Двигатель явно не предназначен для установки ГБО. Нужно регулировать зазоры клапанов, а гидрокомпенсаторов нет. Зазоры регулируются подбором толкателя, примерно раз в 80 — 100 тыс. км. пробега (а на газу — раза в 3 чаще). Шум и стук двигателя — основной признак скорой поездки на регулировку.

- Регулировка клапанов делается методом подбора и замены толкателей (процедура долгая и дорогая, разбирается вся головка блока цилиндров). К слову, существует 26 типоразмеров толкателей со значениями от 3 до 3,5 мм с шагом 0,02 мм. И подбирать эти 26 размеров к 16 клапанам несколько сложновато (и дороговато), да и соответствующее оборудование не везде есть.

- Кроме того, есть отзывы, что мотор H4M может плохо заводиться и глохнет в сильный мороз (от -15 С). Но, как показывает практика, это информация зачастую исходит от лиц, перепечатывающих друг у друга, и никогда не эксплуатировавших сей агрегат. Я заводил Logan с H4M в минус 22 градуса без всяких вопросов практически с "полтыка".

Расход масла

Многие жалуются, что Н4М подъедает масло. У кого-то 100 грамм на 1000 км, у кого-то и поллитра. Особенно при кривой сборке автомобиля в пятницу вечером или в понедельник утром :).

А если серьезно, то: интенсивное наваливание, езда без всякого прогрева, городская езда на короткие дистанции, "пенсионерский" стиль вождения (движение на низких оборотах на всех передачах) — грозит залеганием колец.

Некорректная обкатка авто (производитель рекомендует первые 3000 км движение со скоростью не более 100км/ч и оборотов коленчатого вала в минуту не более 3000), и контрафактное масло ведут к масложору.

Причин на то достаточно, самая значимая из них — облегчённая поршневая группа с "короткими" поршнями и тоненькими колечками. Трение и потери энергии при скольжении таких поршней, конечно, меньше, но зато больше масла начинает просачиваться в камеру сгорания.

Также в некоторых случаях расход масла возникает из-за утечки по поддону картера, либо по крышке цепи ГРМ. Сервисмены смотрят на это сквозь пальцы, так как ремонт по гарантии не провести, а владелец за свой счёт делать отказывается.

В общем, за маслом в этом двигателе нужно "бдить".

Если просмотрите уровень, тотальные разрушения неизбежны (при этом лампа давления не загорится, даже если масла останется 800мл). Детали настолько нежные, что задиры появляются сразу, двигатель начнет плохо заводиться, падает компрессия, начнет постукивать коленчатый вал и т.д.

Трудности при замене свечей

Простейшая для рядового автолюбителя процедура — замена свечей зажигания — на данном двигателе сильно осложнена расположением и конструкцией впускного коллектора, полностью перекрывающего доступ к свечам и катушкам.

Кратко опишу, в чем заключается эта увлекательная процедура, ведь по статистике, подготовительные действия занимают от 15 минут. и до часа, а стоимость замены колеблется в пределах от 1500 до 5000 рублей:

Сборка двигателя K7J

Поршневые пальцы плотно запрессовываются в верхние головки шатунов и имеют плавающую посадку в поршнях. Для запрессовки поршневых пальцев используйте комплект приспособлений Mot. 574-22, содержащий:

- подставку для поршня (S);

- оправки для извлечения пальцев.(1);

- установочные стерхни (А) с центрирующими приспособлениями (С);

- кольцо В18 и призму V18 из комплекта Mot. 574-23.

- состояние шатунов (они могут быть скручены и погнуты);

- поверхности контакта между вкладышами и шатунами (при наличии заусенцев удалите их хонинговальным бруском, чтобы обеспечить правильную посадку вкладыша).

Для нагрева шатунов используйте нагревательную плиту мощностью 1500 Вт.

Уложите верхние головки шатунов на нагревательную плиту.

Обеспечьте плотное прилегание поверхности верхней головки шатуна к плите.

Для контроля за температурой нагрева шатунов положите на верхнюю головку каждого шатуна на участке (а) небольшой кусочек оловянного припоя с температурой плавления приблизительно 250°С.

Подготовка поршневых пальцев

Убедитесь, что поршневые пальцы свободно входят в соответствующие новые поршни. Используйте центрирующее приспособление С13 и установочный стержень А13.

Установите поршневой палец (Е) на установочный стержень (А), вверните центрирующее приспособление (С) до упора и затем отверните его обратно на 1/4 оборота.

Сборка шатуна с поршнем

На днищах поршней нанесены метки "Vt" (тип 1) или "Л" (тип 2), указывающие направление в сторону маховика.

При сборке поршня с шатуном следуйте приведенным ниже инструкциям:

- установите на подставку кольцо В18 и призму V18, наложите на них поршень и закрепите его имеющимся зажимом;

- удостоверьтесь, что отверстия для пальца в поршне точно совпадают с отверстием в кольце В18.

Нагревайте верхние головки шатунов, пока не расплавится припой.

Смажьте моторным маслом центрирующее приспособление и поршневой палец. Вставьте поршневой палец в поршень на подставке и убедитесь, что он свободно перемещается в осевом направлении и при необходимости восстановите соосность отверстий.

Ориентация поршня относительно шатуна

1. Цилиндры 1 и 2:

- Поршень должен быть установлен на подставке так, чтобы стрелка, выгравированная на его днище (тип 1) или метка "А" (тип 2), была направлена вверх и находилась справа от вертикальной средней плоскости поршня, а выступ (2) на днище поршня располагался внизу и слева от этой плоскости.

- Установите шатун так, чтобы стопорной выступ (3) вкладыша шатунного подшипника находился внизу и справа от вертикальной средней плоскости поршня.

2. Цилиндры 3 и 4:

- Поршень должен быть установлен на подставке так, чтобы стрелка, выгравированная на его днище (тип 1) или метка "Л" (тип 2), была направлена вверх и находилась справа от вертикальной средней плоскости поршня, а выступ (2) на днище поршня располагался сверху и слева от этой плоскости.

- Установите шатун так, чтобы стопорной выступ (3) вкладыша шатунного подшипника находился внизу и справа от вертикальной средней плоскости поршня.

Последующие операции следует выполнять как можно быстрее, чтобы избежать охлаждения шатуна. 3. Когда температура припоя достигнет точки плавления (припой превратится в каплю):

- сотрите каплю припоя;

- вставьте в поршень центрирующее приспособление;

- вставьте шатун в поршень;

- как можно быстрее вставьте поршневой палец до упора центрирующего приспособления в подставку.

4. Убедитесь, что поршневой палец остается внутри поршня во всех положениях шатуна в поршне.

- вкладыши без канавок в гнезда коренных 1, 3 и 5 и вкладыши с канавками в гнезда подшипников 2 и 4;

- боковые регулировочные полукольца коленчатого вала в гнездо коренного подшипника 3 (канавками в сторону коленчатого вала);

2. Смажьте коренные и шатунные шейки вала моторным маслом.

3. Поставьте на место крышки коренных подшипников (они помечены цифрами с 1 до 5 и эти цифры должны находиться на стороне впуска).

Ключом с головкой Тогх 14 мм предварительно затяните болты крышек подшипников с моментом 25 Нм и затем доверните на угол 47 ± 5°.

Примечание : Не забудьте нанести на участки (А) крышки коренного подшипника № 1 тонкий слой герметика RHODORSEAL 5661.

4. Проверьте осевой зазор коленчатого вала. Он должен быть в пределах 0,045 - 0,252 мм при отсутствии износа и в пределах 0,045 - 0,852 при наличии износа.

Установка поршневых колец

Поршневые кольца, установленные на заводе, должны свободно перемещаться в своих поршневых канавках.

Они должны быть установлены правильно по их

1. Ориентируйте кольца на поршне, как показано на рисунке:

2. Вставьте подобранные поршни с шатунами в блок цилиндров, следя за тем, чтобы расположение и направление поршней были правильными. - Цилиндры 1 и 2:

Поршни должны быть установлены так, чтобы метка "VT" (тип 1) или метка "А" (тип 2) указывала в сторону маховика, а выступ (8) на днище поршня находился справа от оси (9).

Поршни должны быть установлены так, чтобы метка "VT" (тип 1) или метка "Л" (тип 2) указывала в сторону маховика, а выступ (8) на днище поршня находился слева от оси (10).

3. Затяните гайки болтов крышек шатунов с моментом 10 Нм и затем подтяните с моментом 43 Нм.

- масляный насос (момент затяжки болтов крепления масляного насоса 22 - 27 Нм);

- крышку сальника коленчатого вала. Для уплотнения используйте герметик LOCTITE 518. Герметик должен быть нанесен, как показано на рисунке ниже, слоем (В) толщиной 0,6 -1,0 мм;

- сальники коленчатого вала, смазав маслом их рабочие кромки и наружную поверхность. Для установки сальника со стороны маховика используйте приспособление Mot. 1129-01.

Для установки сальника со стороны привода распределительного вала используйте приспособление Mot. 1385.

5. Установите промежуточное кольцо, которое следует перевернуть на другую сторону, если на нем остались следы от старого сальника.

6. Установите на место маховик.

Болты крепления маховика необходимо заменить новыми и затянуть их с моментом 50 - 55 Нм. Затяжку производите, чередуя болты по диагонали.

7. Установите водяной насос, уплотнив его посадочную поверхность герметиком LOCTITE 518. Герметик должен быть нанесен, как показано на рисунке ниже, полосой (С) толщиной 0,6 -1,0 мм.

- зубчатый шкив коленчатого вала;

- поддон картера. Для уплотнения его посадочной поверхности используйте герметик RHODORSEAL 5661. Ширина полосы герметика (D) должна быть 3 мм.

Примечание : Не забудьте установить новые сальники вместо двух старых сальников на обоих концах поддона картера.

Установка головки блока цилиндров

Способ затяжки болтов крепления головки блока цилиндров.

После снятия головки блока цилиндров старые болты крепления головки во всех случаях должны заменяться новыми.

Смажьте резьбу болтов и поверхность под их головками моторным маслом.

Предварительная осадка прокладки

Затяните болты головки с моментом 20 Нм, после чего доверните на угол 100 ± 6° в указанной ниже последовательности:

- затяните болты 1 и 2;

- затяните болты 3,4, 5 и 6;

- затяните болты 7, 8 , 9 и 10.

Для осадки прокладки необходимо выждать 3 минуты.

Окончательная затяжка болтов головки

1. Отпустите болты 1 и 2, после чего снова затяните их с моментом 20 Нм и доверните на угол 110 ± 6°.

2. Отпустите болты 3, 4, 5 и 6, после чего снова затяните их с моментом 20 Нм и доверните на угол 110 ±6°.

3. Отпустите болты 7, 8, 9 и 10, после чего снова затяните их с моментом 20 Нм и доверните на угол 110 ±6°.

Подтяжка болтов крепления головки блока цилиндров в процессе эксплуатации не требуется.

4. Установите: - ось коромысел так, чтобы она была обращена меткой (1) в сторону привода механизма газораспределения. При этом болты (А) размером М8х100 и М8х28,7 мм должны входить в отверстия (В);

- болты (2) крепления оси коромысел и затяните их с моментом 23 Нм. Не забывайте смазывать резьбу и поверхность под головкой болтов моторным маслом;

- крышку головки блока цилиндров, не производя затяжку ее крепежных болтов, так как это облегчит установку фаз газораспределения.

Установка ремня привода механизма газораспределения

А - Датчик, В - Индикатор, С - Соединительный провод, D - Калибровочная пружина.

1. Принцип действия прибора для измерения натяжения ремня.

Датчик позволяет обеспечить постоянную величину прогиба ремня, что достигается регулировочной ручкой (1), нажимным устройством (2) и наружными кронштейнами (3).

Сила реакции ремня измеряется устройством (4), оснащенным тензодатчиками. Деформация датчиков приводит к изменению их электрического сопротивления, которое затем преобразуется и индицируется в единицах SEEM (US).

2. Калибровка прибора для измерения натяжения ремня.

Прибор отрегулирован на заводе изготовителя, однако его калибровочные величины необходимо проверять каждые шесть месяцев.

3. Процедура установки нуля:

- Включите прибор (выключателем Е) с полностью ввернутой регулировочной ручкой (1).

- Если индикатор показывает О, следовательно прибор откалиброван правильно.

- При полном отсутствии индикации, проверьте степень заряженности аккумулятора (9 В).

- В случае индикации какой-либо другой величины, кроме нуля, вращением регулировочного винта (F) настройте индикатор на 0.

4. Проверка калибровки прибора.

- Включите прибор (выключателем Е).

- Установите упругую калибровочную пружину (Z) на датчик прибора, как показано на рисунке. Контрольные величины отштампованы на пружине сверху: (А) - минимальная величина, (В) - максимальная величина.

- Затяните регулировочную ручку (1) до положения после третьего щелчка.

При этом индикатор должен показывать величину X, находящуюся в пределах А и В (А ^ X < В). Примечание : Возможно потребуется провести несколько предварительных проверок, прежде чем будет достигнута правильная величина. В случае постоянного получения неправильных величин за дополнительной информацией обратитесь в местный Главный офис послепродажного обслуживания фирмы.

Примечание : Комплект каждого прибора содержит собственную калибровочную пружину. Не заменяйте ее на калибровочную пружину от другого прибора.

1 - Ручка с накаткой (нажимное устройство), А - Контрольная величина на калибровочной пружине, В - Контрольная величина на калибровочной пружине, Z - Калибровочная пружина.

5. Установка фаз газораспределения. На гладкой стороне ремня изображена стрелка, показывающая направление его движения. Там же имеются две метки для установки фаз газораспределения.

- Совместите метки (N) на ремне с метками на зубчатых шкивах (L) и крышках (М).

- Пропустите ремень в правильном направлении и наденьте его на зубчатый шкив коленчатого вала.

- Установите на ремень датчик прибора Mot. 1273.

- Поверните ручку прибора на три ее щелчка.

- Натягивайте ремень приспособлением Mot. 1135-01 пока прибор Mot. 1273 не покажет требуемую величину.

Нормальное натяжение ремня по этому прибору должно быть 30 единиц SEEM.

- Затяните натяжитель, проверьте и окончательно отрегулируйте величину натяжения.

Для этого проверните коленчатый вал не менее чем на три оборота.

(1) - направление затяжки натяжителя.

- Удостоверьтесь, что величина натяжения ремня остается в допустимых пределах отклонения (± 10%).

В противном случае повторите процедуру регулировки натяжения.

Примечание : Снятый ремень повторному использованию не подлежит.

- Затяните гайку натяжителя (О) с моментом 50 Нм. Затяжка гайки натяжителя с моментом 50 Нм необходима во избежание ее возможного последующего отворачивания, что может привести к повреждению двигателя.

Регулировка зазора в механизме привода клапанов

Нормальная величина зазора на холодном двигателе:

Впускные клапаны. 0,10 - 0,15 мм

Без замены клапанов. 0,25 - 0,30 мм

При установке новых клапанов. 0,20 - 0,25 мм

Таблица. Регулировка зазора методом "качания".

Регулировка зазора по методу "полного открытия выпускного клапана"

1. Установите выпускной клапан цилиндра № 1 в положение полного открытия и отрегулируйте зазор впускного клапана цилиндра № 3 и выпускного клапана цилиндра № 4.

2. Проделайте ту же операцию на других цилиндрах, руководствуясь приведенной ниже таблицей.

Выпускной клапан в положении полного открытия

Регулируемый впускной клапан

Регулируемый выпускной клапан

3. Установите на место:

- крышку головки блока цилиндров с новой прокладкой;

- кронштейн катушек зажигания;

- провода свечей зажигания и их держатель;

- крышку привода распределительного вала;

- шкив коленчатого вала (затяните болт крепления шкива с моментом 20 Нм, после чего доверните на угол 68 ± 6°);

- датчик давления масла;

- кронштейн подвески двигателя;

- впускной трубопровод (затяните с моментом 25 Нм);

- ремень привода генератора.

Процедура натяжения ремня привода навесных агрегатов

Примечание : Натяжение производят на холодном двигателе (при температуре окружающей среды). 1. Ремень привода навесных агрегатов (модели с кондиционером).

Схема привода генератора, кондиционера и насоса усилителя рулевого управления. А - Шкив коленчатого вала, В - Шкив компрессора кондиоционера, С - Шкив генератора переменного тока, D - Шкив насоса усилителя рулевого управления, Е - Обводной ролик, Т - Натяжной ролик.

Детали привода генератора, кондиционера и насоса усилителя рулевого управления. 1 - Обводной ролик, 2 - Ремень привода навесных агрегатов, 3 - Шкив насоса усилителя рулевого управления, 4 - Насос усилителя рулевого управления, 5 - Шкив коленчатого вала, 6 - Натяжной ролик, 7 - Компрессор кондиционера, 8 - Генератор.

- Чтобы надеть ремень, поверни т е гаечный ключ влево.

- Заблокируйте натяжной ролик, используя для этого 6-мм шестигранный торцевой ключ (1).

Примечание : Проверьте, что внутренний ручей (1) шкивов остается свободным при установке ремня.

2. Ремень привода навесных агрегатов (модели без кондиционера).

Схема привода генератора и насоса усилителя рулевого управления. А - Шкив коленчатого вала, В - Шкив насоса усилителя рулевого управления, С - Шкив генератора переменного тока, Т - Натяжной ролик, -> - Точка проверки натяжения ремня.

Детали привода генератора и насоса усилителя рулевого управления (модели без кондиционера). 1 - Ремень привода навесных агрегатов, 2 - Шкив коленчатого вала, 3 - Насос усилителя рулевого управления, 4 - Шкив насоса усилителя рулевого управления, 5 - Промежуточный шкив (модели без усилителя рулевого управления) 6 - Генератор, 7 - Натяжной ролик, 8 - Стопорная гайка, 9 - Регулировочный болт.

- Приводной ремень натягивается с помощью регулировочного болта (1) (при этом нужно ослабить затяжку двух болтов крепления натяжного ролика) с последующей затяжкой стопорной гайки (2).

- Затяните болты крепления автоматического натяжного ролика. Примечание : Ремень привода навесных агрегатов имеет пять клиньев, а шкив генератора и шкив насоса усилителя механизма рулевого управления выполнены 6-ручьевыми; поэтому при установке приводного ремня обязательно нужно оставлять свободным внешний ручей шкивов (Е).

3. Для правильной установки ремня навесных агрегатов на шкивах, проверните коленчатый вал двигателя на два оборота.

4. Убедитесь, что натяжение ремня остается при этом в допустимых пределах. В противном случае, повторите процедуру регулировки.

Примечание : Снятый ремень повторному использованию не подлежит. 5. Установите:

Читайте также: