Схема подъемного агрегата а50м на базе краз

Добавил пользователь Алексей Ф. Обновлено: 05.10.2024

Схема подъемного агрегата а50м на базе краз

Для выполнения подземных ремонтов скважин применяют различные комплексы оборудования и инструментов в сочетании с технологическими установкам. Оборудование это можно поставлять отдельными комплектами или узлами.

К основному оборудованию, при помощи которого проводят СПО, относят подъемные лебедки и установки, монтируемые на самоходных транспортных базах (гусеничные или колесные). Подъемные установки в отличие от лебедок оснащены вышкой с талевой системой и ключами для свинчивания и развинчивания НКТ и насосных штанг. При выполнении капитальных ремонтов подъемные установки комплектуют насосным блоком, ротором, вертлюгом, циркуляционной системой и другим оборудованием.

Наиболее широко применяют тракторный подъемник ЛПТ-8 и установки подъемные типов АзИНмаш-37А, УПТ-50, А-50М, АПР60/80, УПА-60,УПА-60А(60ģ80),УПА-100 и другие.

При работе с подъемниками скважины должны иметь вышку или мачту с кронблоком, талевой системой с эксплуатационным крюком и оттяжным роликом.

Агрегат А-50М. Взамен агрегата А-50У выпускают модернизированный агрегат А-50М с повышенными надежностью и грузоподъемностью.

Агрегат A-50M также предназначен для освоения и ремонта нефтяных, газовых и нагнетательных скважин с проведением спускоподъемных операций с насоснокомпрессорными и бурильными трубами, промывки песчаных пробок, глушения скважин, циркуляции промывочного раствора при бурении, фрезеровании и разбуривании цементных стаканов для проведения ловильных и других работ по ликвидации аварий в скважинах. Все механизмы агрегата, кроме промывочного насоса, смонтированы на шасси КрАЗ-250 с подогревателем ПЖД-44-П. Промывочный насос 9МГр смонтирован на двухосном прицепе.

В качестве привода навесного оборудования используется ходовой двигатель в агрегате А-50У шасси КрАЗ-257, а в А-50М шасси КрАЗ-250. Мощность от двигателя отбирается через коробку отбора мощности 23, установленную на раздаточной коробке автомобиля. Карданный вал 21 коробки отбора мощности соединен с раздаточным редуктором 20, смонтированным на раме 22.

От раздаточного редуктора мощность отбирается при помощи клиновых ремней на компрессорную установку 4, питающую пневмоуправление 16 сжатым воздухом, а также на силовую передачу 29 через карданные валы 27 и 28. Через силовую передачу мощность передается на промывочный насос 26 при помощи карданного вала. Цепной передачей 30 в кожухе 32 осуществляется привод лебедки 6 и через промежуточный вал 33 привод бурового ротора. Переключение коробки отбора мощности на промежуточный вал выполняется рычагами управления зубчатыми муфтами 19.

В рабочем положении мачта 14 одной стороной опирается на лебедку, другой через домкрат 18 — на грунт. Установку мачты из транспортного положения в вертикальное — рабочее и обратно проводят посредством домкратов 7, цилиндры которых защищены кожухом. Кронблок мачты и талевый блок 10 оснащены талевым канатом 9. На мачте размещены подвеска ключей 11 и подвеска бурового рукава 12, который соединяется с насосом при помощи манифольда 25. При необходимости к талевому блоку можно подвесить вертлюг 13 с квадратной штангой 15. Нагрузка на крюке определяется при помощи индикатора веса 8, устанавливаемого на «мертвом» конце талевого каната. В транспортном положении мачта опирается на переднюю опору 1, размещенную на переднем буфере, где также находится балка для крепления силовых оттяжек 24, и на среднюю опору 2, на которой установлена вспомогательная электролебедка 3. Гидросистема 5 обеспечивает питание гидрораскрепителя 31 и гидроротора 17.

В состав установки входит также электрооборудование 34, узел управления и освещения шасси 36, установка запасного колеса и площадки оператора 35.

Рис. 2 Агрегат А-50М. Вид сверху

Кинематическая схема агрегата А-50М (рис.3) в отличие от схемы А-50У имеет два масляных насоса 2МН-250/100 вместо одного М-20 в агрегате А-50У. Привод навесного оборудования агрегата и насосного блока осуществляется от тягового двигателя автомобиля через коробку скоростей, включенную напрямую, и раздаточную коробку. Шестерни 16 и 17 раздаточной коробки автомобиля находятся в постоянном зацеплении с шестернями 3 и 2 коробки отбора мощности I , свободно сидящими на валу I. При включении зубчатой муфты две скорости передаются валу 1, затем через карданный вал 2 — первичному валу 3 раздаточного редуктора 14 с коническими шестернями 4 и 13. От вала 3 вращение передается через встроенный редуктор масляным насосам 11, питающим гидроротор 10 привода ротора 9 и гидроцилиндры подъема вышки. Масляные насосы включаются в работу посредством зубчатых муфт.

От шкива, сидящего на первичном валу 3, вращение клиновыми ремнями передается компрессору 12. От вторичного вала раздаточного редуктора вращение карданным валом IV сообщается валу V, на который посажена звездочка 5 цепной передачи привода лебедки 7. На консоли вала V на подшипниках качения установлен фланец, включаемый зубчатой муфтой; к фланцу прикреплен карданный вал VI привода промывочного насоса 6. Включение промывочного насоса выполняется зубчатой муфтой, посаженной на тот же консольный конец вала раздаточного редуктора. От вала V вращение цепной передачей передается валу VII силовой передачи, который, в свою очередь, соединен цепными передачами с валом VIII подъемного барабана 5.

Лебедка 7 имеет две шинно-пневматические муфты. Цепные передачи включаются шинно-пневматическими муфтами и передают валу подъемного барабана две скорости (большую и малую). В сочетании с двумя скоростями вала силовой передачи они обеспечивают четыре скорости вращения подъемного барабана, жестко сидящего на шпонках барабанного вала. При работе на первой скорости коробки отбора мощности посредством шиннопневматических муфт лебедки можно включить первую или третью скорости подъемного барабана, при работе коробки отбора мощности на второй скорости — вторую иличетвертую.

В эпицентре ядерного века. Книга о Чагане.

ОРГАНИЗАЦИОННАЯ СТРУКТУРА ДАЛЬНЕЙ АВИАЦИИ в 60-х годах 66 .

всемирно известного ядерного полигона на территории бывшей Казахской

ССР . В жилом городке была уже построена первая коробка (квартал). .

в 30 км от поселка Чаган, был произведен ядерный взрыв мощностью 140 кт.

http://nuclear-poligon.ru/V_Epitsentre_Jadernogo_Veka.htm

Рис. 3. Кинематическая схема агрегата А-50М.

Техническая характеристика агрегатов А-50У и А-50М.

Вал силовой передачи с помощью цепных передач, включаемых шинно-пневматической и зубчатой муфтами, передает две скорости вращения промежуточному валу IX бурового ротора. Ввиду того, что раздаточный редуктор агрегата получает от коробки отбора мощности две скорости вращения, ротор и промывочный насос также имеют две скорости вращения. Частота вращения вала и мощность гидроротора агрегатов А-50У и А-50М приведены ниже

Информационно-аналитический портал АО «Самрук-Казына»

Установку вышки в вертикальное и горизонтальное положения проводят при работе коробки передач автомобиля на первой передаче и при одном включенном маслонасосе. Гидросистема заполняется профильтрованным маслом ВМГЗ для работы при температуре окружающей среды от —50 до +65 °С. Пневмосистема агрегата снабжается сжатым воздухом от двухцилиндрового двухступенчатого компрессора М155-2В5

Подъемник-легенда

История легенды - Агрегата для освоения и ремонта скважин начинается с 1959 года, когда из цехов Ленинградского машиностроительного завода вышел первый в СССР агрегат А-40, собранный на шасси трехосного автомобиля КРАЗ-219.

Конструкторская группа под техническим руководством Трунина Н.И. создала агрегат А-40, взяв за базу немецкий подъёмник SALZGITTER, используя отечественное оборудование на автошасси КРАЗ с мощным, на то время, ходовым двигателем для отбора мощности на навесное оборудование. Агрегат был оснащен буровой лебедкой с пневмоуправлением, ротором с гидравлическим приводом, оснащенным клиновыми захватами, телескопической мачтой, подъём и опускание которой осуществлялся гидродомкратами. Агрегат укомплектовывался специальным буровым инструментом и приспособлениями для механизации трудоёмких процессов при ремонте скважин. Конструкция и надежность агрегата соответствовала международным требованиям того времени, и агрегат сразу начал поставляться как в нефтедобывающее районы СССР, так и на экспорт. С 1959 по 1965 год было выпущено только для внутреннего рынка 1480 агрегатов А-40. В 1965 году на базе А-40 был сконструирован и начался выпуск Агрегата А-50 максимальной грузоподъёмностью 50 тонн.

Производство агрегатов этого обозначения осуществлялось до 1971 года при одновременном наращивании объёмов выпуска и расширения регионов поставок как внутри СССР, так и на экспорт. В 1971 году Ленмашзавод разработал и начал выпуск агрегатов А-50У при максимальной мощности 22-24 агрегата в месяц без учета экспортных поставок. Общее количество подъёмников А-50 выпущенных только на внутренний рынок до 1985 года составило 6560 агрегатов. С 1985 года по 1998 год осуществлялся выпуск модернизированных установок подъёмных А50М, общее количество которых превысило 3000 штук.

С 1998 года в связи с изменениями в Общероссийском Классификаторе продукции агрегат начал выпускаться под обозначением УПА60А, УПА60А 60/80 и выпускается по настоящее время.

Применяемые базовые автошасси - КрАЗ, различных модификаций, шасси Брянского завода колёсных тягачей, единичные экземпляры на автошасси КАМАЗ, СКАНИЯ, МЗКТ.

Заложенные основателями конструкции базовые принципы построения агрегата бережно сохранялись в процессе эволюции и многих модернизаций главным конструктором Ленмашзавода Тамазовым А.А. более 30 лет посвятившим свой талант конструкторской работе. Его высокопрофессиональное конструкторское сопровождение производства совместно с прежним квалифицированным коллективом завода позволило ему реализовать многие уникальные проекты, такие как, например, проектирование и изготовление первых отечественных установок подъёмных гидравлических УПГ 60 совместно со шведской фирмой "HAGGLUNDS" на базе агрегатов А50М. В 1991-1992 году было изготовлено и поставлено в Тюменский регион 16 установок УПГ 60.

Основные принципы конструкторского коллектива создавшего агрегат - профессионализм и простота конструкции, дали результат, который лучше всего иллюстрируется такими цифрами: около 70% подъёмников произведенных и поставленных на экспорт более чем за 45 лет до сих пор остаются в строю в таких странах как Индия, Сирия, Аргентина, Куба, Саудовская Аравия, Йемен, практически все страны бывшего социалистического лагеря.Легендарные подъёмники базовой модели А-50 и в настоящее время не только стоят на постаментах, как техника освоившая нефтяные регионы страны, а продолжают работать, не без нашего участия поставками запасных частей, как на Российских месторождениях, так и в различных регионах мира.

Подъемники и подъемные агрегаты

Подъемник - механическая лебедка, монтируемая на тракторе, автомашине или отдельной раме. В первом случае привод лебедки осуществляется от тягового двигателя трактора, автомашин, в остальных от самостоятельного двигателя внутреннего сгорания или электродвигателя.

Агрегат - в отличие от подъемника оснащен вышкой и механизмом для ее подъема и опускания.

Широко применяются тракторные подъемники «АзИНмаш-43П», АПТ-8, агрегаты «АзИНмаш-43А, «Бакинец-ЗМ», А50У, УПТ, «АзИНмаш-37» и др.

Тракторный подъемник АзИНмаш-43П - предназначен для проведения подземного ремонта скважин, оборудованных подъемными сооружениями. Подъемник представляет собой самоходную механизированную лебедку, смонтированную на гусеничном болотоходном тракторе Т-100МЗБГС или обычный Т-100МЗ.

Управление основными исполнительными механизмами подъемника - электропневматическое; управление тормозом лебедки - ручное механическое, сдублированное ножным пневматическим; управление остальными механизмами - механическое.

Для обеспечения воздухом пневмосистемы подъемника под капотом двигателя установлен автомобильный компрессор, имеющий привод от шкива вентилятора двигателя.

Масса агрегата 18,2 т, глубина обслуживаемых скважин от 1500 м до 6400 м (при НКТ от 114 до 48 мм).

Подъемная лебедка ЛПТ-8

Монтажной базой этого подъемника является гусеничный трактор Т130МЗ, обеспечивающий ремонт скважин глубиной до 2500 м.

Основными узлами подъемной лебедки являются: трансмиссия, электропневматическая лебедка, пневматическая система управления, приводы ротора, упорные домкраты и безопасная катушка.

Лебедка - однобарабанная. Все узлы и механизмы лебедочного блока - барабанный вал в сборе, трансмиссионный вал, тормозная система, храповое устройство, ограничитель подъема талевого блока, кожухи и ограждения собраны в цельносварной станине коробчатого типа. Включение барабана осуществляется посредством фрикционной муфты, собранной внутри тормозной шайбы, прикрепленной к ребордам барабана.

Рис. 1. Подъемная лебедка ЛПТ-8:

На правом конце барабанного вала по-ходу установлена безопасная шпилевая катушка, на левом - цепное колесо привода ротора.

Для длительного удержания колонны труб или штанг на весу в лебедке, предусмотрено храповое устройство.

Пневмосистема подъемника предназначена для управления фрикционной муфтой привода тормозной системы лебедочного блока при ножном управлении или срабатывании ограничителя подъема талевого блока.

Пневмосистемы питаются от двухцилиндрового одноступенчатого компрессора, привод которого осуществляется от двигателя трактора посредством карданного вала и ременной передачи.

Универсальный винтовой ограничитель подъема талевого блока приводится от барабана цепной передачей. Привод навесного оборудования подъемника осуществляется от тягового двигателя трактора через коробку отбора мощности КОМ-ЧТЗ, карданный вал и коробку передач КП-100.

Техническая характеристика лебедки ЛПТ-8

Частота вращения барабана n, мин -1

Скорость набегания талевого каната на барабан, м/с

Тяговое усилие на ходовом конце каната, кН

Оснастка талевой системы

2´3 (четырех- струнная)

Скорость подъема крюка, м/с

Тяговое усилие на втором ряде намотки

каната диаметром 22,5 мм на барабане, кН 84

Емкость барабана при намотке, м:

каната диаметром 13 мм 2300

каната диаметром 15 мм 2000

Управление тормозом ручное, механическое и

напряжение, В 12

питание основное от генератора трактора

через аккумуляторную батарею

дублирующее от промысловлой сети через

Габариты, мм: 6430´2550´3087

Масса полного комплекта, кг 18600

Удельное давление на грунт, МПа 0,076

К подъемным установкам типа УПТ относятся: УПТ-32, УПТ1-50, УПТ1-50Б, предназначенные для спуско-подъемных операций в процессе текущего и капитального ремонта нефтяных и газовых скважин.

Техническая характеристика подъемных установок типа УПТ

| Показатели | УПТ-32 | УПТ1-50 | УПТ1-50Б |

| Монтажная база трактора, тип | Т-130МГ | Т-130МГ | Т-130МБГ |

| Глубина обслуживания, м | 2400 | 3500 | 3500 |

| Максимальная длина поднимаемой трубы, м | 12,5 | 12,5 | 12,5 |

| Мощность привода, кВт | - | 88 | 88 |

Установки самоходные, смонтированные на гусеничных тракторах. Состоят из следующих основных узлов: однобарабанной лебедки, установленной на специальном основании под оборудование, вышки с талевой системой, задней и передней опор вышки, кабины водителя.

Установки укомплектованы механизмами для свинчивания-развинчивания труб; оснащены устройством противозатаскивания крюкоблока и взрывобезопасной системой освещения рабочей площадки на устье скважины и пути движения крюкоблока.

В отличие от УПТ-32, установки УПТ 1-50-и УПТ-50В снабжены узлом привода ротора, а также укомплектованы гидрораскрепителем.

Привод лебёдки и других механизмов УПТ-32 - от двигателя трактора; подъем вышки и механизма для свинчивания-развинчивания труб - гидравлический; включение фрикционных муфт - пневматическое.

Привод исполнительных узлов и механизмов УПТ1-50 (рис. 2) и УПТ1-50Б - от двигателя трактора; лебедки и ротора - через трансмиссию; подъем вышки, привод гидрораскрепителя и механизм для свинчивания-развинчивания труб гидравлические; включение фрикционных муфт - пневматическое.

Рис. 2. Подъемная установка УПТ1-50:

Подъемные установки этого типа подразделяются - на АзИНмаш-37А, АзИНмаш-37А1, АзИНмаш-37Б, смонтированные на базе автомобилей повышенной проходимости КрАЗ-255Б и КрАЗ-260.

Подъемные установки АзИНмаш-37А и АзИНмаш1-37А1 комплектуются автоматами АПР для свинчивания и развинчивания насосно-компрессорных труб и автоматическим ключом типа КШЭ с электроприводом для свинчивания насосных штанг.

Рис. 3. Подъемная установка АзИНмаш-37:

1 – талевая система; 2 – вышка; 3 – силовая передача; 4 – передняя опора; 5 – кабина оператора; 6 – лебедка; 7 – гидроцилиндр подъема вышки; 8 – задняя опора

Подъемные установки оснащены ограничителем подъема крюкоблока, системой звуковой и световой сигнализации установки вышки, контрольно-измерительными приборами работы двигателя и пневмосистемы, а также другими системами блокировки, обеспечивающими безопасность ведения работ при монтаже установки вблизи скважины и спуско-подъемных операциях.

Управление всеми механизмами установки при спуско-подъемных операциях осуществляется из трехместной отапливаемой кабины оператора, расположенной между лебедкой и кабиной автомобиля. Управление установкой вышки в рабочее и транспортное положения осуществляется дистанционно - с ручного выносного пульта.

Техническая характеристика установок типа АзИНмаш-37

| Показатели | АзИНмаш-37А | АзИНмаш-37А1 | АзИНмаш-37Б |

| Монтажная база | КрАЗ-255Б | КрАЗ-260 | КрАЗ-260 |

| Грузоподъемность, т | 32 | 32 | 32 |

| Вышка: | |||

| Высота от земли до оси кронблока, м | 18 | 18 | 18 |

| Допустимая длина поднимаемой трубы, м | 12,5 | 12,5 | 12,5 |

| Габариты установки (в транспортном положении), мм | 10050´2750´4300 | 10320´2750´4300 | 10470´2750´4300 |

| Масса установки, кг | 19600 | 21135 | 20630 |

Подъемная установка АзИНмаш-37Б в отличие от АзИНмаш-37А и АзИНмаш-37А1 оснащена спайдером СГ-32 и манипулятором МТ-З с гидравлическим дистанционным управлением для свинчивания и развинчивания НКТ.

Установки АзИНмаш-37А1 и АзИНмаш-37Б смонтированы на шасси автомобиля КрАЗ-260 с относительно повышенной грузоподъемностью и мощностью двигателя и обладают высокими скоростями подъема крюка.

Лебедка с приводом от двигателя автомобиля оснащена однодисковой фрикционной муфтой.

Агрегаты подъёмные АПРС-32 (рис.4) (АПРС-32-01, .АПРС-32-02) предназначены:

Рис. 4. Агрегат подъемный АПРС-32

- для производства спуско-подъемных операций при ремонте скважин, не оборудованных вышечными сооружениями;

- для свинчивания и развинчивания насосно-компрессорных труб и глубинно-насосных штанг;

- для производства тартальных работ;

- для чистки песчаных пробок желонкой;

- для возбуждения скважин поршневанием (свабированием).

АПРС-32 АПРС-32-01 АПРС-32-02

Монтажная база шасси КрАЗ-255 шасси КрАЗ-260 УраЛ-4320

Грузоподъемность на крюке, т 32

Высота подъема крюка, м 14

Работоспособность агрегата обеспечивается в районах с умеренным и холодным климатом при температуре окружающего воздуха от минус 45°С до плюс 40°С.

Агрегат подъемный для ремонта скважин АПРС-40 (рис. 5) предназначен для производства спуско-подъемных операций при ремонте скважин, необорудованных вышечными сооружениями, для производства тартальных работ, для чистки песчаных пробок желонкой и для возбуждения скважин поршневанием (свабированием). Кроме того, с его помощью промывочным агрегатом и ротором с индивидуальным приводом можно проводить промывку скважин и разбурибание песчаных пробок.

Рис. 5. Агрегат подъемный для ремонта скважин АПРС-40

Вышка агрегата имеет повышенную прочность, изготовляется из низколегированной морозостойкой стали.

Кабина машиниста имеет улучшенную теплоизоляцию.

Основные технические данные

Монтажная база шасси автомобиля Урал-4320 или КрАЗ-260

Высота подъема крюка, м 14

Лебедка однобарабанная с приводом от коробки

Вышка телескопическая двухсекционная с

открытой передней гранью

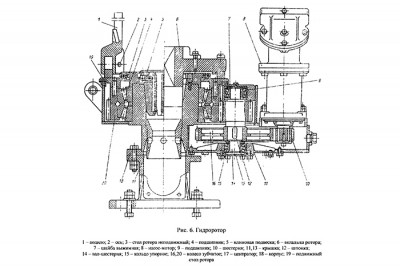

Агрегат для освоения и ремонта скважин А-50М (рис. 6) предназначен для:

- разбуривания цементной пробки в трубах диаметром 5-6 дюймов и связанных с этим процессом операций (спуска и подъема бурильных труб, промывки скважин и т.д.);

- спуска и подъема насосно-компрессорных труб;

- установки эксплуатационного оборудования на устье скважин;

- проведения ремонтных работ и работ по ликвидации аварии;

- проведения буровых работ.

Рис. 6. Агрегат А-50М:

Техническая характеристика агрегата А-50М

Допустимая нагрузка, кН 600

Мощность привода, кВт 132,4

Максимальное тяговое усилие на

набегающем конце каната, кН 112

Производительность, м 3 /мин 0,6

Давление нагнетания, МПа до 10

Тип НБ-125 (9МГр-73)

(при подаче 6,1 л/с), МПа 16

(при давлении 6 МПа), л/с 9,95

Монтажная база - прицеп 710Б или СМ-38326

Масса насоса с прицепом, кг 41444

Габариты установки в транспортном

положении, мм 14000´2900´4300

Масса установки без насосного прицепа, кг 24000

Рис. 7. Высокомеханизированный комплекс КВМ-60 для ремонта скважин

Изготовитель: ВНИИнефтемаш, г. Москва

Высокомеханизированный комплекс КВМ-60 (рис. 7) предназначен для капитального ремонта и освоения скважин глубиной до 3000 м, расположенных в кусте или отдельно. Комплекс позволяет также вести буровые работы на глубину до 2000 м.

Нагрузка на крюке, кН

номинальная (при спуско-подъемных

операциях без внешних оттяжек) 600

максимальная (при кратковременных

Привод механизмов Двигатель ЯМЗ-238

Мощность привода, кВт 200

Высота мачты, м 20

(для НКТ-диаметром 73 мм), м 3500

Масса комплекса в целом, кг 52000

Мобильная установка УПД-5М используется для:

- разрушения гидратных и парафиновых пробок;

- закачки в скважину технологических жидкостей;

- цементирования скважин в призабойной зоне;

Работы проводятся при герметизированном устье скважины (поставляется специальный превентор), что обеспечивает экологическую защиту окружающей среды.

УПД-5М представляет собой самоходную нефтепромысловую машину совместно с монтажной базой, включающей в себя барабан с укладчиком для намотки длинномерных труб, механизм подачи трубы в скважину, закрепленную на шасси автомобиля КаАЗ-65101/100, или каком-либо другом типе шасси, по желанию заказчика.

Привод всех механизмов установки осуществляется гидромоторами, для проведения вспомогательных работ имеется гидроманипулятор грузоподъемностью 300 кг.

Механизм подачи с помощью специального устройства механизма подъема и перемещения приподнимается над монтажной базой из транспортного положения и выдвигается над устьем скважины в рабочее положение.

Характеристики установки УПД-5М

Установка УДЦ-5М ориентирована на шасси автомобиля КРАЗ-250

Тяговое усилие 5000 кгс

Скорость спуска и подъема непрерывной трубы 0¸0,2 м/с

Давление в трубе 25 МПа

При наружном диаметре трубы 33-мм глубина спуска до 1800 м

При наружном диаметре трубы 25 мм глубина спуска до 2300 м

Одной установкой можно восстановить 100 и более скважина год.

Конструкция установки позволяет переходить с одного диаметра трубы на другой без проведения дополнительных работ.

Изготовитель: Московский завод «Металлист».

Предназначены для производства спуско-подъемных операций при ремонте и эксплуатации скважин, не оборудованных вышечными сооружениями, для производства тартальных работ, для чистки песчаных пробок желонкой и для возбуждения скважин поршневанием.

Агрегат состоит из однобарабанной лебедки и двухсекционной телескопической вышки с талевой системой. За отдельную плату агрегат комплектуется механизмами для свинчивания и развинчивания насосно-компрессорных труб и насосных штанг.

Кабина управления снабжена независимым отопителем 0В-65. Подъем и опускание опор задней стойки производится гидроцилиндрами с выносного пульта управления.

Грузоподъемность, т 32

Высота подъема крюка, м 12,2

Скорость подъема крюка, м/с 0,2¸1,6

Агрегат ремонтно-технологический АРТ-800 предназначен для ликвидации отложений и пробок в нефтяных и газоконденсатных скважинах при герметизированном устье с использованием непрерывной стальной трубы диаметром 26,8 и 33,5 мм при избыточном давлении на устье до 21 МПа.

Кроме того, отечественной промышленностью освоено производство агрегатов для капитального ремонта нефтяных и газовых скважин А60/80 максимальной грузоподъемностью 80 т на спецшасси Брянского автозавода; агрегатов для текущего ремонта нефтяных и газовых скважин АР 32/40 максимальной грузоподъемностью 40 т на спецшасси Уральского автозавода; агрегатов для бурения и ремонта скважин БР-125 грузоподъемностью 125 т, а также других агрегатов для ремонта скважин [7].

Вид документа:

ИПБОТ

Принявший орган: ООО "СПКТБ Нефтегазмаш"

Тип документа: Нормативно-технический документ

Дата начала действия: 1 января 2008 г.

Опубликован:

-

Постановление Госгортехнадзора России

ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ

"СПЕЦИАЛЬНОЕ ПРОЕКТНОЕ КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ БЮРО НЕФТЯНОГО И ГАЗОВОГО МАШИНОСТРОЕНИЯ" ООО "СПКТБ НЕФТЕГАЗМАШ"

ИНСТРУКЦИЯ

по промышленной безопасности и охране труда при испытании ограничителя подъема крюкоблока (противозатаскивателя) на агрегатах А-50М, УПА-60, КРЕМКО, JRJ, КАРДВЕЛЛ, КУППЕР, АР-32/40, АПРС, АРБ-100

Профсоюз работников нефтяной, газовой отраслей промышленности и строительства Российской Федерации

Председатель профсоюза Л.А.Миронов

Постановление N 14-01/75 от 5 августа 2008 г.

Директор ООО "СПКТБ Нефтегазмаш" М.П.Семашко

Зам. директора ООО "СПКТБ Нефтегазмаш" ГКП Кривцов В.С.

1 Общие требования безопасности

1.1 К работам по испытанию и определению работоспособности противозатаскивателя допускаются бурильщик КРС, машинист подъемного агрегата и второй помощник бурильщика после обучения безопасным методам и приемам выполнения работ, стажировки на рабочем месте, проверки знаний и практических навыков, проведения инструктажа по безопасности труда на рабочем месте и при наличии удостоверения, дающего право допуска к указанным работам.

1.2 Работники вахты ПРС и КРС, участвующие в испытаниях, должны знать технологический процесс испытаний противозатаскивателя и капитального ремонта скважин с помощью подъемников.

1.3 Ограничитель подъема талевого блока (противозатаскиватель) предотвращает затаскивание талевого блока под кронблок, в случае невнимательности работающего на агрегате персонала.

1.4 Основными элементами ограничителей подъема талевого блока являются:

1.4.1 на А-50М, АР-32/40:

- стальной канат диаметром 4-8 мм, соединяющий конечный выключатель с поперечиной, закрепленной на ноге вышки;

- привод тормоза лебедки, состоящий из воздухопровода, крана конечного выключателя и пневмоцилиндра тормоза;

- червячный механизм, соединяющий конечный выключатель с приводом барабана лебедки;

- привод тормоза лебедки, состоящий из воздухопровода, крана конечного выключателя и пневмоцилиндра тормоза;

1.4.3 на КРЕМКО, КУППЕР, КАРДВЕЛЛ, JRJ:

- поперечина с конечным выключателем, соединенная с линией укладки талевого каната на барабане лебедки;

- привод тормоза лебедки, состоящий из воздухопровода, крана конечного выключателя и пневмоцилиндра тормоза.

1.5 Ограничитель талевого блока должен быть настроен таким образом, чтобы после срабатывания блок остановился на расстоянии от кронблока: на агрегате А-50М, АР-32/40 не менее 2 м; на агрегатах КРЕМКО, КУППЕР, КАРДВЕЛЛ, JRJ не далее предупреждающей (красной) зоны мачты подъемника.

1.6 Испытание противозатаскивателя производится на наивысшей скорости управления лебедкой на подъемных агрегатах А-50М, АР-32/40, АПРС, АРБ-100, УПА-60 и на четвертой скорости управления лебедкой на подъемных агрегатах КРЕМКО, КУППЕР, JRJ, КАРДВЕЛЛ.

1.7 Тип ограничителя подъема талевого блока зависит от типа агрегата. Для обеспечения работоспособности ограничителя подъема талевого блока необходимо исключить возможности его несрабатывания:

исключить возможность зацепления каната с элементами конструкции мачты;

1.7.2 на КРЕМКО и КУППЕР, JRJ, КАРДВЕЛЛ:

исключить возможность неправильной намотки талевого каната на барабан лебедки;

1.7.3 на А-50М, АР-32/40, УПА-60 и др.:

исключить возможность поломки привода к червячной паре крана конечного выключателя.

1.8 Конечные выключатели противозатаскивателя должны соответствовать заводской документации. Регулировка противозатаскивателя должна производиться согласно техническим условиям завода-изготовителя.

1.9 Детали и механизмы конечных выключателей должны соответствовать заводским чертежам изготовителя агрегатов.

1.10 Запрещается пользоваться противозатаскивателем для торможения крюкоблока при спуско-подъемных операциях.

1.11 Испытание противозатаскивателя производится перед началом работ на каждой скважине, на вновь смонтированной мачте и после регулировки элементов тормозной системой лебедки. Проверка работоспособности противозатаскивателя производится бурильщиком ежесменно при приеме вахты и когда возникают сомнения в его работоспособности.

1.12 Испытание противозатаскивателя проводит бурильщик ПРС и КРС под руководством мастера ПРС и КРС в присутствии механика, инженера по ОТ и машиниста подъемного агрегата. Результаты испытания оформляются актом. Результаты проверки заносятся в журнал проверки предохранительных устройств.

1.13 Испытание противозатаскивателя производится на четвертой скорости управления лебедкой.

1.14* Испытание противозатаскивателя проводит бурильщик ПРС и КРС под руководством мастера ПРС и КРС с участием машиниста подъемника и помощника бурильщика.

1.16* Освещенность рабочих мест должна соответствовать требованиям санитарных норм и правил, указанным в приложении N 6 (книга 1).

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

2 Требования безопасности перед началом работы

2.1 Перед началом работы необходимо:

2.1.2 произвести обход обслуживаемого оборудования по определенному маршруту, проверить визуально состояние (целостность) агрегатов, механизмов и инструментов, наличие реагентов, приборов КИП и А;

2.1.3 получить необходимые сведения от сдающего смену о состоянии оборудования, неисправностях, требующих немедленного устранения, и распоряжениях на предстоящую смену;

2.1.4 ознакомиться со всеми записями в журналах: оперативном, дефектов, учета работ по нарядам и распоряжениям, распоряжениями, вышедшими за время, прошедшее с предыдущего дежурства.

2.2 После окончания обхода сообщить руководителю работ о готовности смены к приемке.

- опробовать оборудование до приема смены;

- уходить со смены без оформления приема и сдачи смены.

2.4 Перед испытанием противозатаскивателя пневмосистему агрегата необходимо опрессовывать на рабочее давление, равное:

- на А-50 М, АР-32/40, УПА-60, АРБ - на давление 100 кг/см ;

- на КРЕМКО и др. - на давление 8,4 кг/см .

2.5 Рычаг тормоза должен находиться на расстоянии не менее 80 см от пола площадки бурильщика при проверке работоспособности тормозов лебедки в заторможенном состоянии.

2.6 Перед испытанием противозатаскивателя необходимо проверить:

- отсутствие утечки воздуха в пневмосистеме;

- легкость хода перепускных кранов механизма противозатаскивателя;

- состояние тормозной системы противозатаскивателя;

- состояние механических узлов противозатаскивателя.

2.7 При проверке тормозной системы лебедки тормозные накладки должны полностью охватывать барабан. Зазоры между барабаном и тормозными накладками не допускаются.

2.8 Запрещается производить регулировку тормозов тягами привода управления лебедкой.

2.9 На подъемниках КРЕМКО и других перед испытанием противозатаскивателя необходимо проверить работоспособность аварийного тормоза.

2.10 Запрещается производить испытание противозатаскивателя неполным составом комиссии по испытанию противозатаскивателя.

2.11 Перед испытанием противозатаскивателя необходимо проверить срабатывание ограничителя подъема крюкоблока на пониженной скорости управления лебедкой.

3 Требования безопасности во время работы

3.1 Испытание противозатаскивателя производится на наивысшей скорости управления лебедкой. Испытание противозатаскивателя на подъемных агрегатах JRJ и КРЕМКО на пятой скорости управления лебедкой запрещается.

3.2 Испытание проводит при исправном сигнале бурильщик-машинист.

3.3 Персонал, не участвующий в испытании противозатаскивателя, должен находиться на расстоянии не менее высоты мачты от устья скважины.

3.4 При испытании противозатаскивателя подъемных агрегатов КРЕМКО и JRJ необходимо особое внимание уделить намотке талевого каната на барабан лебедки, так как подъем крюкоблока без нагрузки может привести к неправильной намотке каната и несрабатыванию противозатаскивателя.

3.5 При срабатывании противозатаскивателя рычаг управления лебедкой резко идет вниз, при этом необходимо учесть меры предосторожности и не допустить получения травмы.

3.6 При всех замеченных в процессе испытания противозатаскивателя отклонениях лицом, заметившим отклонения, подается команда "стоп" бурильщику.

3.7 Предупредительная зона на мачтах подъемных агрегатов окрашена в красный цвет:

- на А-60 Р, А-50У, А-40РМ, А-40Э - 1,6 м;

- на КРЕМКО и 1М - 2 м.

3.8 При остановке крюкоблока менее допустимого расстояния до кронблока необходимо особое внимание обратить на исправность пневмосистемы, концевых выключателей и тормозов лебедки:

- пневмосистема не должна иметь утечек воздуха;

- краны выключателей должны иметь свободный ход;

- тормозные колодки должны полностью охватывать барабан;

- толщина тормозных лент должна быть:

- не менее 17 мм на агрегатах А-50У, А-60Р, А-40РМ, А-40Э;

- не менее 9,5 мм на лебедках К-200, К-300;

- не менее 12,5 мм на лебедках К-400, К-600, К-650, К-750;

- не менее 18 мм на агрегатах А-50М;

- толщина дисковых накладок должна быть не менее 6 мм.

3.9 При обнаружении неисправностей в системе ограничителя подъема крюкоблока необходимо их устранить, провести вновь испытание противозатаскивателя.

3.10 При испытании противозатаскивателя подъемного агрегата А-50М, крюкоблок при срабатывании должен остановится за 2 м до кронблока.

- Ненагруженный талевый блок опускается вниз. Блок устанавливается на расстоянии 40-50 см от установленной на устье планшайбы.

- К серьге крепления штропа талевого блока привязывается пеньковый канат таким образом, чтобы с одной стороны конец пенькового каната был длиной не менее 7 м, второй не менее 12-13 м.

- На минимальной скорости талевый блок приподнимается на расстояние 6 м от рабочей площадки, конец пенькового каната длиной 7 м натягивается и крепится к резиновому кольцу противозатаскивателя, а другой конец каната опускается вертикально на рабочую площадку. На уровне рабочей площадки делается нулевая отметка на канате.

- Нагруженный талевый блок вновь опускается вниз на расстояние 40 см от установленной на устье скважины планшайбы. Пеньковый канат во избежание случайных зацепов аккуратно укладывается на освобожденную от посторонних предметов рабочую площадку.

- На лебедке устанавливается максимальная скорость и осуществляется подъем талевого блока до момента срабатывания конечного выключателя.

- После отключения привода лебедки, пеньковый канат натягивается и замеряется расстояние от нулевой отметки до рабочей площадки - это и есть длина тормозного пути подъемного агрегата А-50М, которая не должна превышать более 1,3 метра.

3.11 Машинист подъемного агрегата должен следить за движением талевого блока. В случае несрабатывания противозатаскивателя машинист дает команду бурильщику на остановку талевого блока.

3.12 После срабатывания противозатаскивателя краны конечных выключателей перепускаются и талевая система приводится в нормальное состояние для спуско-подъемных операций.

3.13 Составляется акт испытания противозатаскивателя, который подписывается членами комиссии и хранится в пусковой документации на скважине.

4 Требования безопасности в аварийных ситуациях

4.1 В случае возникновения аварийной ситуации, инцидента (не работает тормоз лебедки, не работают конечные выключатели) немедленно прекратить работу, сообщить о ситуации руководителю работ и действовать в соответствии с полученными указаниями.

4.2 В случае возникновения пожара необходимо:

- прекратить все технологические операции;

- сообщить о пожаре;

- отключить электроэнергию;

- принять меры к удалению людей из опасной зоны;

- умело и быстро выполнить обязанности, изложенные в плане ликвидации аварий;

- изолировать очаг пожара от окружающего воздуха;

- горящие объемы заполнить негорючими газами или паром;

- принять меры по искусственному снижению температуры горящего вещества.

В большинстве случаев горение ликвидируется одновременным применением нескольких методов.

4.3 При несчастном случае необходимо немедленно освободить пострадавшего от воздействия травмирующего фактора, оказать ему первую доврачебную помощь и сообщить непосредственному руководителю о несчастном случае.

По возможности сохранить обстановку на месте несчастного случая до начала расследования, за исключением случаев, когда необходимо вести работы по ликвидации аварии и сохранению жизни и здоровья людей.

5 Требования безопасности по окончании работы

5.1 Отключить оборудование, закрыть подачу пара, газа, воды и т.п. Произвести очистку оборудования после отключения электроэнергии.

5.2 Привести в порядок рабочее место, приспособления, инструмент убрать и уложить в отведенное для них место.

5.3 Ознакомить принимающего смену со всеми изменениями и неисправностями в работе оборудования, которые происходили в течение смены.

5.4 Снять защитные средства, спецодежду и спецобувь, привести их в порядок и уложить места хранения (бригадную сушилку).

5.5 Вымыть руки и лицо теплой водой с мылом или принять душ. Для трудноудаляемых загрязнений применять специальные очищающие средства.

5.6 После работы с моющими растворами сначала вымыть руки под струей теплой воды до устранения "скользкости". Смазать руки питающим и регенерирующим кожу кремом.

Литература:

Схема подъемного агрегата а50м на базе краз

Включенная передача I II III IV

Скорость намотки-каната, м/с: 1,146 2,28 4,38 8,64

Скорость подъема талевого блока, м/с: 0,191 0,38 0,73 1,444

Частота вращения вала барабана, мин -1 : 39,5 78 151 294

Грузоподъемность на крюке, т: 60 30 15,8 8,0

Лебедка - однобарабанная двухскоростная с цепными приводами; смонтирована в сварной раме, прикрепленной болтами к лонжеронам автомобиля. Оснащена двумя дисковыми фрикционными (шинно-пневматические) муфтами пневматического действия, тормозными шкивами, симметрично размещенными на концах барабанного вала, а также винтовым механизмом противозатаскивателя.

Цепные передачи включаются шинно-пневматическими муфтами и передают валу подъемного барабана две скорости (большую и малую). В сочетании с двумя скоростями вала силовой передачи они обеспечивают четыре скорости вращения подъемного барабана, жестко сидящего на шпонках барабанного вала.

Частота вращения вала и мощность гидроротора агрегатов А-50М приведены ниже

Включенная передача I II III

Частота вращения вала, мин -1

Мощность гидроротора, кВт:

А-50М 14,7 28,6 57

Мачта — моноблочная. На ней размещены устройства комплексной механизации спускоподъемных операций с вертикальным размещением труб.

Из конструкции мачты исключена верхняя (вторая) секция, что существенно снизило ее массу и исключило необходимостъ в механизмах, связанных с выдвижением и креплением мачты.

Установку вышки в вертикальное и горизонтальное положения проводят при работе коробки передач автомобиля на первой передаче и при одном включенном маслонасосе. Гидросистема заполняется профильтрованным маслом ВМГЗ для работы при температуре окружающей среды от —50 до +65 °С. Пневмосистема агрегата снабжается сжатым воздухом от двухцилиндрового двухступенчатого компрессора М155-2В5

Допускаемая нагрузка, кН 125

Наибольшее тяговое усилие на набегающем конце каната, кН 1000

Диаметр тормозных шкивов, мм 2

Число тормозных шкивов 2

Вышка

Высота от земли до оси кронблока, м 22,4

Допустимая длина поднимаемой трубы, м 16

Расстояние от торца рамы до оси скважины, мм 1040

Оснастка талевой системы 3x4 Диаметр, мм:

канатного шкива 470

талевого каната 25

Компрессор Тип М155-2В5

Подача, м*/мин До 0,6

Давление нагнетания, МПа До 10

Промывочный насос

Тип НБ-125 (9МГр-73)

Наибольшее давление (при подаче 6,1 л/с), МПа 16

Наибольшая подача (при давлении 6 МПа), л/с 9,95

Монтажная база — прицеп 71 ОБ или СМ-38326

Масса насоса с прицепом, кг 4144

Вал привода бурового ротора

Отбираемая мощность, кВт 100

Частота вращения, мин" 1 :

Лебедка вспомогательная — ТВ-224В (ТЛ-9)

Грузоподъемность, т — 25

Скорость подъема, м/с — 0,25

Масса установки без насосного прицепа, кг 24 000

Талевая система УПА-50 - с четырехшкивным кронблоком с перекрещивающимися осями и раздвоенным талевым блоком с поперечным расположением среднего шкива.

Задняя опора установки представляет собой двухопорную конструкцию с телескопическими гидравлическими домкратами. Домкраты имеют подпятники с винтовой нарезкой для контакта и крепления с фундаментом.

Управление навесным оборудованием и механизмами - с пульта, размещенного на рабочей площадке и задней опоре установки.

Привод лебедки, насоса, ротора и других механизмов осуществляется от двигателя автомобиля через коробку отбора мощности, установленную на раздаточной коробке, и цилиндрический и конический редукторы. Барабанный вал лебедки получает вращение через звездочки 1 и 2 или 3, 4 цепного привода и дисковую фрикционную муфту, ведомый диск которой посажен посредством шпонки на вал барабана.

Стол ротopa (спайдер) приводится во вращение от ведомой шестерни 5 конического редуктора через карданные и промежуточный валы.

Приводной вал промывочного насоса получает вращение от ведомого колеса 6 конического редуктора через соединительную муфту и карданный вал.

Привод механизма противозатаскивателя - от конца барабанного вала через звездочки 7 и 8 цепного привода и зубчатую муфту на винтовой вал механизма.

Схема подъемного агрегата а50м на базе краз

- Характеристики

- Описание

Стол ротора неподвижный

Rotary table insert

Стол ротора подвижный

Movable rotary table

Гидроротор установки подъемной для освоения и ремонта нефтяных и газовых скважин УПА-60А и УПА-60А 60/80 (далее гидроротор) предназначен для производства буровых работ (разбуривания цементных пробок), а также для механического свинчивания и развинчивания бурильных и насосно-компрессорных труб.

от насос-мотора МН 250/160 ТУ 2-053-1310-77

Нагрузка статическая на подвижный стол гидроротора, кН. (тс.), не более:

Момент силы на столе гидроротора кН-м. (кгс*м) расчетный:

Проходное отверстие стола гидророторамм., не менее:

Диаметры захватываемой трубы, дюйм:

Масса гидроротора, кг., не более:

Гидроротор состоит из собственно ротора и насос-мотора. В сварном корпусе размещены шестеренчатый редуктор, клиновой захват и другие детали. Ротор получает вращение от насос-мотора МН 250/160 через двухступенчатый понижающий редуктор. К зубчатому колесу прикреплен подвижный стол ротора с двумя ребрами, к которым крепится водило . Наличие лабиринтных уплотнений исключает возможность попадания внутрь корпуса влаги и грязи.

Клиновой захват предназначен для удержания колонны труб на весу. Захват может удерживать трубы различного диаметра благодаря сменным клиновым подвескам (в комплект поставки не входят). Подъем и опускание клиньев подвески производится коромыслом, на котором помещен груз , уравновешивающий вес клиньев. Реверсирование насос-мотора достигается изменением направления потока жидкости трехпозиционным золотником.

Подготовку и порядок работы гидроротора в составе установки подъемной необходимо осуществлять в соответствии с «Руководством по эксплуатации и инструкции по монтажу и регулированию» установки подъемной дня освоения и ремонта нефтяных и газовых скважин УПА-60А (УПА-60А 60/80).

При передвижении установки подъемной гидроротор крепится болтами на раме установки.

Гарантийный срок работы гидроротора - 12 месяцев со дня ввода его в эксплуатацию

(но не более 3000 часов работы насос-мотора при номинальных параметрах).

В течении гарантийного срока предприятие-изготовитель обязуется безвозмездно заменять или ремонтировать вышедший из строя гидроротор, при условии соблюдения потребителем правил его транспортирования, хранения и эксплуатации.

Состав оборудования СПА для подземного ремонта скважин. Количество и соотношение скоростей подъёма. Технические характеристики СПА для КПРС

Все оборудование, применяемое при подземном ремонте скважин, классифицируются по следующим признакам:

1) по назначению; для проведения текущего ремонта; для проведения капитального, ремонта, для освоения скважин;

2) по грузоподъемности: до 32 т включительно; свыше 32 т.

3) по транспортной базе: на автомобильном шасси; на тракторной базе.

Для спуска и подъема различного скважинного оборудования и инструмента применяют подъемные лебедки и подъемные агрегаты.

Подъемное оборудование представляет собой комплекс из вышки (мачты), лебедки с талевой системой и приводом. Сюда же часто относят стеллажи для размещения труб и штанг.

На старых нефтегазодобывающих предприятиях вышки для подземного ремонта и стеллажи выполнялись в стационарном исполнении для каждой скважины на весь период ее эксплуатации. Спускоподъемные операции в таких случаях осуществляется лебедками, смонтированными на самоходной транспортной базе, обычно на гусеничном тракторе. Ими являются подъемные лебедки ЛПТ-8, ЛТ-11 KM, АЗИНМАШ-43П. Подъемник, таким образом, - это сборочная единица, состоящая из лебедки, монтируемой на тракторе, автомобиле или на отдельной раме. В первом случае привод лебедки осуществляется от тягового двигателя трактора, автомобиля, в остальных - oт самостоятельного двигателя внутреннего сгорания или электродвигателя. Установки грузоподъемностью до 32т включительно предназначены для СПО при текущем подземном ремонт скважин, выше 32 г - при капитальном ремонте и освоении скважин. Проведение текущего ремонта скважины обеспечивается, как правило, комплексом оборудования, размещаемым на единой подъемной установке. Капитальный ремонт и освоение скважин выполняются комплексом оборудования, включающим, наряду с подъемными, насосные, роторные установки, оборудование для приготовления и подачи промывочных растворов. В этих случаях подъемные установки выполняют одни и те же технологические функции осуществляют многократный подъем или спуск колонны штанг и тpyб на высоту одной штанги или трубы, отвинчивания и свинчивания их oт колонны.

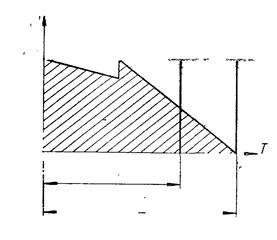

Определение числа скоростей подъема

Согласно рис. 1.5, принимая продолжительность подъёма при работе двигателя на полной мощности в течение всего подъёма - То, длину колонны - L, а переменную скорость -v, получим гипотетическое время подъема колонны труб при полном использовании мощности подъемного агрегата

(1) т.к. q/v=N0, то (2)

Подставив dl в (1), имеем

Коэффициент использования установленной мощности

Примечание: При написании (5) имелось в виду выражение:

Схема к определению количества скоростей подъема

Для 2-х скоростного подъёмника

Для 3 -х скоростного подъёмника К=3/4

Для 4-х скоростного подъёмника К=4/5

Общая закономерность имеет вид: КMAX = n/(n+1)

Оптимальное соотношение скоростей:

где X=v1/v2; Y=v1/v3; Z=v1/v4

14 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СПА ДЛЯ КПРС

Отечественными заводами освоено производство нескольких передвижных агрегатов с установленными на них подъёмными сооружениями. Это Бакинец – 3М, Азинмаш – 37А, 43А, СУПР – 25, А – 50У, 50М, УПТ 1 – 150, КОРО 1 – 80.

Передвижной агрегат «Бакинец-ЗМ» представляет собой комплекс оборудования, смонтированного на гусеничном тракторе Т -100МЗ, в состав которого входят: мачта; кронблок; талевой блок с крюком; сборка барабана; коробка передач; механизм подъема мачты. Maчтa транспортируется в сложенном виде вдвое. Наибольшая грузоподъемность агрегата на первой скорости 37т, высота мачты 18 м, диаметр бочки барабана 320 мм, длина ее 635мм. Длина каната, умещающегося на барабане, 900м при диаметре 18,5мм и 2000м при диаметре 12,5мм. Кронблок имеет четыре канатных шкива, а талевой блок - три. Диаметр канатных шкивов 450 мм с профилем под канат диаметром 18,5 мм.

Для подземного ремонта скважин глубиной до 1500м применяют агрегат Азинмаш-37А на базе автомобиля КРАЗ-255Б. Грузоподъемность на крюке 32т. Модификацией этого агрегата является Азинмаш-43А, транспортной базой которого использован гусеничный трактор Т-100МБГ.

На нефтяных промыслах Башкирии применяютсамоходные установки СУПР-25, все узлы которых смонтированы на базе трактора-подъемника. Установка состоит из мачты, талевой системы, автомата для свинчивания и развинчивания насосно-компрессорных труб АПР с гидроприводом. А-образная мачта поднимается гидравлическим домкратом. Грузоподъемность 25 т,- высота до оси кронблока 15,5м. Оснастка 2х3.

Для освоения и капитального ремонта скважин пользуются передвижными агрегатамн А-50У, грузоподъемностью 50т и А-50М грузоподъемностью 60т.

Все узлы агрегата А-50М, кроме промывочного насоса, монтируется на шасси автомашины. Промывочный насос 9Т смонтирован на одноосном автоприцепе Привод насоса, осуществляется от трансмиссии агрегата карданной передачей.

Всеми механизмами агрегата управляют, как при установке мачты в рабочее положение, так и при спуско-подъемных операциях, с открытого пульта, расположенного на раме агрегата у задней опоры вышки, слева по ходу автомобиля.

Высота мачты 22 м. Оснастка талевой системы 3х4, при которой грузоподъемность 50т. Для механического свинчивания и развинчивания труб агрегат имеет двухскоростной ротор. Привод ключа от электродвигателя. Клиновой захват ротора рассчитан на применение труб диаметром от 60 до 114мм. Во время перевозки ротор укладывают на раму, а во время работы устанавливают на фланец эксплуатационной колонны.

Читайте также: