Система контроля выхлопных газов асквг

Добавил пользователь Morpheus Обновлено: 05.10.2024

Газовая промышленность № 7-8 2016

Согласно Экологической политике основной принцип деятельности ПAO «Газпром» – «устойчивое развитие, под которым понимается динамичный экономический рост при максимально рациональном использовании природных ресурсов и сохранении благоприятной окружающей среды для будущих поколений». Стратегическими экологическими целями являются минимизация удельного негативного воздействия на природную среду; повышение эффективности использования природных ресурсов и источников энергии; вовлечение всего персонала ПАО «Газпром» в деятельность по уменьшению экологических рисков, улучшению производственных показателей в области охраны окружающей среды.

Основным видом воздействия предприятий газовой отрасли на ОС является воздействие на атмосферный воздух. Основная масса выбросов приходится на предприятия, занятые транспортировкой природного газа. При этом в связи с неравномерной работой газотранспортной системы ООО «Газпром трансгаз Чайковский» характерной особенностью газотранспортных объектов является высокая вариабельность выбросов как среди различных филиалов Общества, так и в разные годы внутри одного филиала. Именно поэтому одним из наиболее важных направлений производственного экологического контроля является производственный контроль за охраной атмосферного воздуха.

Согласно существующей практике производственный контроль за соблюдением установленных нормативов выбросов загрязняющих веществ на газоперекачивающем агрегате (ГПА) осуществляется природоохранными службами газотранспортных предприятий и включает периодический контроль (обычно не чаще одного раза в квартал) выбросов ГПА с использованием инструментальных и расчетных методов.

ВЫБОР МЕТОДА КОНТРОЛЯ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ ОПРЕДЕЛЯЕТСЯ НАБОРОМ ТРЕБОВАНИЙ К ПРОЦЕДУРЕ АНАЛИЗА ВЫБРОСОВ:

контроль должен вестись непрерывно и автономно. Значит, подойдут только физические методы анализа и автоматические анализаторы, не требующие участия оператора в процессе определения и не требующие постоянной замены реагентов;

анализ должен быть максимально селективным, точным и должен обладать максимальной воспроизводимостью для возможности переноса метода на другие ГПА;

затраты на приобретение и обслуживание оборудования должны быть минимизированы.

Выполнение вышеуказанных требований достигается инструментальными средствами непрерывного анализа состава выхлопных газов ГПА, которые должны обеспечивать высокую точность, надежность, хорошую повторяемость результатов в условиях длительной непрерывной эксплуатации, безопасность эксплуатации и способность развития.

Периодические инструментальные измерения компонентов выхлопных газов малопригодны для диагностики технического состояния агрегата, которая, по существу, должна быть оперативной. Не стоит забывать, что основными задачами контроля источников загрязнения атмосферы являются получение достоверных данных о значениях массовых выбросов загрязняющих веществ в атмосферу; контроль достоверности данных; сравнение данных, полученных при контроле, с нормативными значениями и принятие решения о соответствии значений выбросов нормативным значениям; анализ причин превышения нормативных значений выбросов.

Именно поэтому в современных условиях актуальной является проблема создания развитых интегрированных автоматизированных систем, позволяющих мгновенно получать и анализировать данные о состоянии экологической обстановки (воздушной среды) с оценкой возможных последствий, что позволило бы в итоге решать задачу оптимизации при обосновании генеральных планов реконструкции, ремонта и эксплуатации основного оборудования КС.

В соответствии с планом природоохранных мероприятий в ООО «Газпром трансгаз Чайковский» в 2013 г. начата реализация мероприятия по оснащению ГПА автоматизированными системами контроля выхлопных газов (АСКВГ) производства российской компании ООО «НПО Факел-М», имеющей большой организационный и технический опыт работы в ПАО «Газпром» и выполняющей выходящие за рамки типовых решений прикладные задачи не только экологического мониторинга, но и диагностики ГПА в целом.

Анализ предлагаемых систем на отечественном рынке показывает, что их характеристики практически одинаковые, но выбор был сделан в пользу компании, способной вместе с Обществом не только развивать современные методы и алгоритмы диагностики, но и оперативно реагировать на изменения природоохранного законодательства.

Система АСКВГ охватывает множество типов ГПА и в полной мере отвечает указанным выше требованиям как по аналитическим характеристикам метода газоанализа, так и по техническим характеристикам вспомогательного оборудования.

Система предназначена для автоматического непрерывного измерения текущих концентраций, определения текущей мощности выброса и определения массы валового выброса контролируемых компонентов за отчетный период. Внедрение системы АСКВГ позволило определить фактическую эмиссию загрязняющих веществ на различных режимах работы ГПА, а также получить данные для диагностики технического состояния ГПА.

АСКВГ представляет собой двухуровневую информационно-вычислительную систему с централизованным сбором и обработкой данных и распределенной функцией выполнения измерений состава выхлопных газов.

Целесообразность использования системы АСКВГ помимо теоретических рассуждений подтверждается практическим опытом эксплуатации.

Так, внедрение АСКВГ позволило оценить ряд преимуществ новых технологий. В частности, за период опытной эксплуатации на компрессорных станциях Общества система АСКВГ показала стабильность эмиссии вредных выбросов в выхлопных газах ГПА.

Помимо оценки негативного воздействия на окружающую среду данные, полученные от АСКВГ, используются для оценки технического состояния ГПА. По отклонениям экологических показателей от индивидуальных характеристик газотурбинных приводов можно в первом приближении делать вывод о наличии дефекта камеры сгорания.

Изменение экологических показателей часто является следствием изменения коэффициента полезного действия (КПД) ГПА. Если на основе результатов диагностического обследования в процессе эксплуатации обнаружено понижение КПД турбины на 0,5%, то по результатам расчетов это приводит к затратам топливного газа до 300 м3 в сутки на один агрегат.

Своевременное информирование о подобных ситуациях позволяет избежать неоптимальной эксплуатации двигателя. Исходя из зависимости перерасхода топливного газа от изменения КПД ГПА, можно сделать вывод о том, что даже небольшое изменение КПД ГПА приводит к серьезному перерасходу топливного газа. Следовательно, своевременное информирование, которое обеспечивает АСКВГ, поможет уменьшить перерасход топливного газа.

ПО РЕЗУЛЬТАТАМ ЭКСПЛУАТАЦИИ СИСТЕМЫ НА ОБЪЕКТАХ ООО «ГАЗПРОМ ТРАНСГАЗ ЧАЙКОВСКИЙ» УСТАНОВЛЕНО, ЧТО АСКВГ ПОЗВОЛИЛА:

снизить трудозатраты и исключить влияние человеческого фактора на получение качественных и достоверных экологических данных по всем типам ГПА;

повысить эффективность управления транспортом газа по экологическим показателям ГПА, в основе которой лежат наглядность и доступность необходимой информации персоналу на всех производственных уровнях;

существенно снизить размеры платежей ООО «Газпром трансгаз Чайковский» за негативное воздействие на окружающую среду.

В КАЧЕСТВЕ ПОТЕНЦИАЛА РАЗВИТИЯ ООО «ГАЗПРОМ ТРАНСГАЗ ЧАЙКОВСКИЙ» РАССМАТРИВАЕТ ПРИМЕНЕНИЕ АСКВГ ДЛЯ:

Анализатор выхлопных газов

Мобильный анализатор выхлопных газов Taylor Dynamometer оснащён интегрированной системой распределения образцов для расширения возможностей тестирования и защиты самого датчика. Это устройство обеспечивает высокую точность измерений и феноменальную гибкость для задач газового анализа.

В стандартную модель входит:

- Система распределения

- Клапан стравливания (продувания)

- Камеру охлаждения

- Блок управления

- Кабель управления

- Переходник для датчика

- Корпус для хранения устройства

- 20 улавливающих фильтров

- 6 бумажных рулонов для печати

- 330 мм, 1093 °C контактный датчик с тефлоновым покрытием

- Bluetooth-интерфейс

- Калибровочный сертификат соответствия

- CO2 при условии расчёта на один канал

Мобильный анализатор выхлопных газов может измерять кислород (O2), угарный газ (CO), углекислый газ (CO2), оксид азота (NO), двуокись азота (NO2) и углеводородные соединения (HC).

Кислород: отфильтрованный воздух поступает в двигатель автомобиля и является составляющей частью топливной смеси. Атмосферный воздух содержит 20.9% O2. В идеальном варианте, большинство видов двигателей используют именно кислородную составляющую воздуха для сжигания топлива. Анализ вещества на выходе выхлопной трубы демонстрирует количество несгоревшего кислорода и демонстрирует степень бедности воздушно-топливной смеси.

Углеводородные соединения: анализатор калибруется на определённый тип углеродных соединений от транспортного средства, например, гексан или пропан. Само измерение демонстрирует количество несгоревшего топлива, которое исчисляется в промилле (миллионных долях). Современные автомобили генерируют менее 10 промилле. Грузовые авто и вилочные погрузчики могут иметь более высокие уровни несгоревшего топлива в зависимости от типа транспортного средства и конструкции двигателя.

Углекислый газ: CO2 является результатом сгорания топлива и представляет собой суммарное значение сгоревшей топливной смеси. Более высокий уровень углекислого газа отображает максимально высокую эффективность работы двигателя внутреннего сгорания. Многие двигатели с принудительным впрыском топлива имеют около 15% CO2.

Угарный газ: это результат частичного сгорания горючего вещества. Высокий уровень CO указывает на «богатую» топливную смесь. Качество топливной смеси характеризуется величиной израсходованного кислорода в двигателе. В реальной жизни невозможно достичь стабильного идеального соотношения. Топливная смесь, которая содержит избыток топлива называется «богатой». «Бедная» топливная смесь имеет избыток кислорода.

Оксиды азота: к ним относят оксиды и двуокиси азота (NO и NO2). Результат выражается как количество сгоревшего азота в процентах или миллионных долях. Продуцирование этих продуктов происходит при более высоких рабочих температурах двигателя, а именно когда мотор находится под нагрузкой или топливная смесь является «бедной». Выходное значение оксидов азота для типичного бензинового двигателя не будет очень большим. Но дизельные двигатели, как правило, имеют более высокие показатели оксидов азота и твёрдых несгораемых частиц.

Газоанализатор выбросов способен проверять остатки выхлопных газов от 2- и 4-тактных двигателей, которые работают на бензине, дизельном топливе, пропане и метане. Такие двигатели используют легковые и грузовые автомобилей, вилочные погрузчики, с/г техника и т. д.

Газоанализатор выбросов Taylor Dynamometer можно использовать в помещении или на открытом пространстве. Устройство имеет встроенный аккумулятор и может питаться от преобразователя с выходным напряжением в 12 В постоянного тока от автомобиля.

Стандартные параметры для измерений

• O2: 0 - 25%

• CO: 0 - 10000 ppm (миллионных долей)

• NO: 0 - 4000 ppm

• NO2: 0 - 500 ppm

Дополнительные параметры измерений

• SO2: 0 - 5000 ppm

• HC датчик

- Метан CH4: 100 - 40000 ppm

- Пропан C3H8: 100 - 21000ppm

- Бутан C4H10: 100 - 18000 ppm

![]()

Загрузить спецификацию (EN)

Контроль температуры выхлопных газов

Система Термодат 21С21 предназначена для измерения температуры выхлопных газов судовых дизельных агрегатов, а также для контроля температуры различных агрегатов, таких как подшипники, корпуса силовых приводов, смазочного масла, продувочного воздуха, охлаждающей жидкости, топлива, забортной воды, воздуха в судовых помещениях и холодильных камерах, и др.

Термодат 21С21 измеряет и отображает измеренную температуру максимум для 12 каналов. Основным отличием системы от аналогов является то, что, система постоянно вычисляет среднюю температуру отклонения температуры от среднего значения по заданному количеству каналов. В случае превышения или понижения температуры от заданного, прибор отображает номер канала, на котором произошла аварийная ситуация и выдает дискретный сигнал в судовую систему аварийно-предупредительной сигнализации (АПС). Для каждого канала можно задать по две аварийные уставки. Система может быть включена в судовую систему автоматики при помощи интерфейса RS485.

Термодат 21С21 применяется на всех типах судов, использующих в качестве основного или вспомогательного силового агрегата дизельный двигатель.

Основные покупатели системы 21С21 – производители морских и сухопутных дизельных систем, речные и морскиепароходства и частные судовладельцы в России и за рубежом.

Прибор соответствует требованиям Российского морского регистра судоходства и Российского Речного Регистра, предъявляемым к устройствам индикации, АПС и автоматизации.

Следует подчеркнуть, что все приборы, которые производит компания, выпускаются в металлических корпусах, что обеспечивает высокую защиту от помех и дополнительную прочность. Надежность приборов также объясняется качеством электронных компонентов. Достаточно назвать марки фирм-производителей комплектующих приборов, они говорят сами за себя: Atmel, Philips, Samsung, Honeywell, Texas Instruments, Bourns, Murata.

Как работает система рециркуляции выхлопных газов (EGR)

Система рециркуляции выхлопных газов (Exhaust Gas Recirculation — EGR) является одной из нескольких систем контроля выхлопных газов автомобиля.

Для чего нужна система EGR

Контроль за выхлопными газами помогает уменьшить количество оксидов азота (NOx). Оксиды азота обычно образуются в процессе сгорания в цилиндрах двигателя.

Их образование резко возрастает при более высоких температурах сгорания (выше 1600 ° C).

Более высокие температуры сгорания также вредны для двигателя. В результате высокой температуры может появиться детонация, когда топливовоздушная смесь воспламеняется в цилиндрах не от искры, а от чрезмерного нагрева.

Поскольку это происходит в неподходящее время, перед искрой, детонация увеличивает нагрузку на детали двигателя.

Длительная детонация может повредить клапаны, поршни и другие детали. Турбокомпрессор также выходит из строя раньше, когда подвергается чрезмерному нагреву.

Система EGR снижает температуру сгорания, отводя небольшую часть выхлопных газов обратно во впускной коллектор.

Как это работает? Выхлопные газы больше не являются горючими. Разбавление всасываемого воздуха выхлопными газами делает смесь воздух / топливо менее горючей.

Не все автомобили оснащены системой рециркуляции отработавших газов. Во многих новых автомобилях используется система изменения фаз газораспределения (variable valve timing — VVT) и другие средства для контроля температуры сгорания и выбросов оксидов азота.

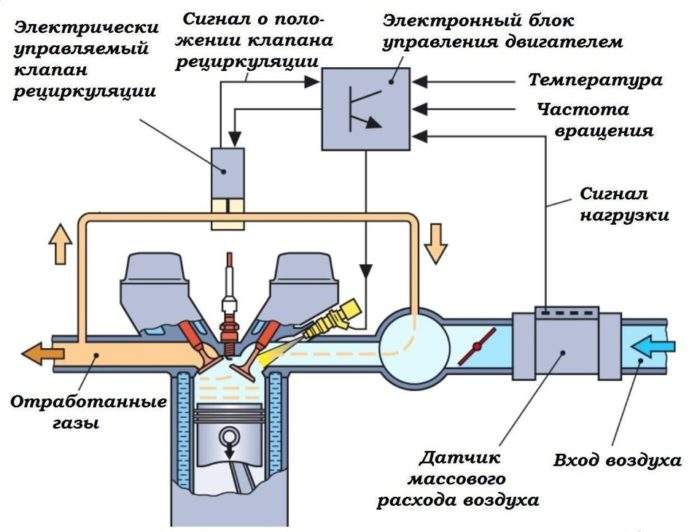

Как контроллер двигателя управляет потоком системы EGR

Блок управления двигателя (ЭБУ) открывает или закрывает клапан EGR для управления потоком в системе. Клапан соединяет выпускной коллектор с впускным коллектором. Клапан EGR нормально закрыт.

Поток EGR отсутствует, когда двигатель холодный, на холостом ходу или при резком ускорении.

Поток рециркуляции отработавших газов достигает максимального значения во время неизменной скорости (крейсерский режим) при умеренной нагрузке.

В некоторых автомобилях клапан EGR управляется вакуумным приводом, как показано на рисунке ниже.

Современные автомобили имеют электрический клапан рециркуляции отработавших газов с шаговым двигателем.

Как контролируется поток системы EGR

Контроллер периодически тестирует систему EGR вместе с другими системами контроля выбросов. Если расход больше или меньше ожидаемого, ЭБУ обнаруживает неисправность и включает индикатор Check Engine на панели приборов.

EGR с датчиком температуры

Существуют разные способы контроля потока EGR. Некоторые автомобили используют датчик температуры EGR, установленный во впускной части системы EGR. Когда клапан рециркуляции выхлопных газов открывается, температура на стороне впуска поднимается от горячих выхлопных газов.

EGR с датчиком DPFE

В более старых автомобилях Ford использовался датчик DPFE (Delta Pressure Feedback EGR), который измеряет расход EGR на основании разницы давлений с обеих сторон измерительного отверстия в выхлопной части системы EGR.

EGR с электрическим клапаном

Современные автомобили используют электрический клапан рециркуляции отработавших газов. Некоторые автомобили также имеют кулер EGR.

ЭБУ управляет потоком EGR, открывая или закрывая клапан EGR с помощью шагового двигателя.

Поток EGR контролируется датчиком абсолютного давления в коллекторе (ДАД / MAP), датчиком массового расхода воздуха (ДМРВ) и датчиком кислорода.

Автоматическая система контроля промышленных выбросов (АСКПВ)

АСКПВ является стационарным средством контроля и может осуществлять в автоматическом режиме контроль массовых и объемных уровней концентраций дымовых газов, создание первичной базы данных и передачу по линии модемной связи данных для последующего использования на диспетчерский пункт (информационно-аналитический центр).

Области применения АСКПВ:

- системы контроля технологических процессов, контроль отходящих газов различных топливосжигающих установок;

- системы производственного экологического мониторинга (ПЭМ) предприятий топливно-энергетической отрасли, крупных химических производств, горнодобывающей промышленности и других экологически опасных объектов.

В состав АСКПВ входят:

- устройство пробоподготовки;

- устройство измерения расхода и температуры отходящих газов;

- блок измерения параметров;

- рабочая станция сбора, отображения и передачи данных.

Принцип работы АСКПВ заключается в автоматическом отборе проб от источника выбросов, транспортировке пробы до измерительных приборов и выдаче конечных результатов о концентрации дымовых газов пользователю.

Основным и важным этапом в работе АСКПВ является сохранение неизменности состава пробы при ее транспортировке для достоверности измеренных данных. Для обеспечения этого требования АСКПВ оборудовано системой пробоподготовки, которая очищает, охлаждает и осушает пробу перед поступлением ее на измерительные приборы.

Для автоматического измерения скорости потока и температуры в отходящих газах АСКПВ оборудовано устройством измерения расхода и температуры. Измерительная часть устанавливается на самом контролируемом источнике, а данные посредством электрического сигнала поступают на преобразователь - измеритель, установленный в термостатируемом шкафу.

Блок измерения параметров, выполненный на базе шкафа приборного, обеспечивает бесперебойное электропитание оборудования и непрерывное измерение в автоматическом режиме содержания загрязняющих веществ, входящих в состав дымовых газов:

- оксид азота

- диоксид азота

- оксид углерода

- диоксид углерода

- кислород

- диоксид серы

- сероводород

- метан

Измеренные данные от блока измерения параметров, устройства измерения расхода и температуры газа, а также сигналы телеметрии поступают на рабочую станцию сбора, обработки и передачи данных. Рабочая станция представляет собой ЭВМ с предустановленным прикладным ПО производства ЗАО "НПФ"ДИЭМ".

Рабочая станция обеспечивает наглядное отображение на экране монитора значений измеряемых и телеметрируемых параметров, просмотр базы данных и представление данных за интересующий период в графическом или табличном виде.

Технические характеристики:

- напряжение электропитания (переменный ток) 220±20% В, (частота 50 Гц);

- потребляемая мощность, не более 5 кВт;

- рабочая температура внутри АСКПВ 20±3 °С;

- полный средний срок службы, не менее 6 лет.

ЗАО "НПФ"ДИЭМ" спроектированы и установлены АСКПВ на предприятиях г. Москвы и Республики Татарстан.

Шумоглушители газовых сбросов

Добыча, переработка и транспортировка газа связана с определёнными рисками, среди которых не последнюю роль играет шум, производимый оборудованием. Чрезмерное шумовое воздействие негативно влияет на здоровье работников предприятий, а также на окружающую среду. Подавление шума, производимого во время редуцирования газа, важно для обеспечения безопасности. Наши шумоглушители газовых сбросов решат проблему с вредным воздействием громкого звука, и помогут сделать промышленные установки безопасными для человека и среды.

Шумоглушители газа устанавливаются на станциях, перекачивающих газ, и магистральных газопроводах. Они эффективно снижают звуковую мощность перерабатываемого сырья, и способствуют обеспечению безопасных условий для работы персонала на газоперекачивающих агрегатах, газодожимных компрессорных станциях, в местах добычи, распределения и переработки газа. Компания АПТ разработала и внедрила серию стандартных газовых шумоглушителей, спроектированных по технологии, позволяющей добиться наибольшей эффективности.

Все глушители шума отработавших газов выполняются под стандартные параметры газовых сбросов для удобства монтажа и эксплуатации. При проектировании для наиболее эффективной работы оборудования в обязательном порядке учитываются:

- продолжительность и объём сбросов;

- давление и условный проход подводящего трубопровода.

Все шумоглушители газа представляют собой комбинированный тип конструкции — абсорбционный и диффузорный одновременно. Диффузор поглощает шум за счёт своей конструкции, в то время как абсорбционный тип работает за счёт применения звукопоглощающих материалов. Благодаря эффективному сочетанию, газовый глушитель такого типа даёт максимальный эффект, и позволяет добиться практически любого уровня шумопоглощения.

Информацию о типоразмерах представленных в нашей компании шумоглушителей, а также об уровне шума после установки конструкции для снижения шума, вы можете увидеть в приведённой таблице.

Система контроля выхлопных газов асквг

- Мототехники

- Легковых и грузовых автомобилей

- Специальной и строительной техники

- Тракторов и комбайнов

- Тепловозов и прочего МВПС

- и другого транспорта

Финальный этап оснащения CLAAS ( Ле-Ман) оборудованием NORFI.

Партнёр NORFI, компания ООО «БЕЛМЕГАСЕРВИС» (РБ), оснастила пожарное депо в Республике Беларусь.

Вытяжка выхлопных газов на сборочном конвейере агротехники компании CLAAS.

Новые системы удаления выхлопных газов на подмосковном заводе МВ.

Запуск линий зарядки аккумуляторных батарей на заводе BMW в Лейпциге.

Запуск линий удаления выхлопных газов NORFI на подмосковном заводе Mercedes-Benz.

Запуск линий зарядки аккумуляторных батарей на подмосковном заводе Мercedes-Benz.

В разделе "Видео" выложены ролики пожарных бригад с системами NORFI из Польши.

Поздравляем Группу АВИЛОН с открытием нового дилерского центра «Мерседес-Бенц Авилон Легенда»!

Конвейерная линия зарядки аккумуляторных батарей на заводе Фольксваген в городе Вжесня (Польша).

Опыт 40 лет в удалении выхлопных газов и дымов на предприятиях

Не представляется физически возможным отразить на сайте все решения от NORFI – просим Вас обращаться к нам с запросами

Будучи реальным производителем, с многолетним опытом высоконагруженной промышленной эксплуатации нашего оборудования мы уверены в том, что сможем подобрать Вам готовое решение или разработаем новое решение NORFI под ваши конкретные задачи по удалению выхлопных газов и сварочных дымов.

NORFI – высокотехнологичное профессиональное оборудование для удаления выхлопных газов от различного мото и автотранспорта, сельскохозяйственной техники, транспорта специального назначения и тепловозов, начиная с решений для отдельных постов технического обслуживания и ремонта, и заканчивая автоматическими рельсовыми системами NORFI на автозаводах по всему миру (более 110 заводов, включая некоторые заводы в России, оснащены, в т.ч. и автоматическими рельсовыми системами зарядки аккумуляторных батарей).

NORFI обладает полной гаммой оборудования для удаления выхлопных газов при ремонте и обслуживании техники на СТО коммерческого автотранспорта, спецтехники, специальных машин МЧС, строительной техники, тракторов и комбайнов, карьерной техники, контейнерных генераторных установок, а также мотовозов, тепловозов и прочего моторизированного подвижного состава.

Вытяжка выхлопных (отработавших) газов - одно из направлений деятельности NORFI, другое значимое направление - удаление сварочных дымов и прочих мелких частиц производственных загрязнений на промышленных предприятиях. NORFI применяется как самостоятельная (независимая) система, так и в качестве взаимосвязанного изделия - как правило рельсовые вытяжки, привязанные через передвижную каретку непосредственно к источнику загрязнений (плазморезка, распиловочная головка, сварочный пистолет и т.д. и т.п.)

Напорные рельсы NORFI для подачи воздуха (прочей воздушной смеси) низкого давления (напора) для различных промышленных направлений, таких как: - подача воздуха в кабины операторов крановых мостов (кран-балок) на сталелитейных предприятиях; - подача воздуха через передвижные каретки и гибкие шланги (рукава) в маски сварщика с подачей воздуха; - и т.д. и т.п.

За счёт модульной структуры, а также специальных инженерных разработок NORFI, изначально заложенных в промышленную гамму оборудования, для нас практически не существует ограничений по объёмам и температурам выхлопных газов, сварочных дымов и прочих производственных загрязнений в рамках местной вентиляции при удалении загрязнений или при подаче воздуха к перемещающимся объектам.

Система контроля загазованности

Система автоматического контроля загазованности (САКЗ) представляет собой систему, состоящую из датчиков, аппаратных и программных средств. САКЗ предназначен для проверки концентрации взрывоопасных и токсичных газов, сосредоточенных в воздушной среде. Ее использование позволяет предотвратить опасность отравления газом, взрыва и пожара. При эксплуатации газового оборудования, которое может сформировать вредные и опасные выбросы, обязательно применение системы контроля загазованности.

Сфера применения

Автоматическая система контроля загазованности обладает широкой сферой применения:

- Промышленные предприятия, использующие в своей работе газ и нефтепродукты. К ним относятся объекты бурения, автозаправочные станции, котельные, нефтеперерабатывающие предприятия. Система контроля загазованности позволит избежать отравления, взрыва или пожара.

- Установка на подземных паркингах и крытых автостоянках. В больших городах становится все больше крытых стоянок для автомобилей, поэтому нужно следить за уровнем угарного газа и других токсичных веществ.

- В бытовых целях. Система контроля загазованности позволит обезопасить использование газовых приборов. В таком случае можно избежать утечки газа, отравления газом или взрыва.

Типы систем анализа загазованности

Проектирование АОВ может включать в себя различные виды систем анализа загазованности:

- Стационарные. Рекомендуются для постоянного использования на заводах и других производственных объектах. Представляют собой точные устройства, которые соединены контрольными линиями связи с шкафом автоматического контроля загазованности.

- Переносные. Отличаются более компактными размерами и меньшим весом, чем стационарные модели. Поэтому их можно использовать для проверки уровня загазованности сразу на нескольких объектах.

- Портативные. Представляют собой легкие устройства, применяемые для проверки объектов, анализ загазованности которых невозможно выполнить при помощи стационарных систем. Они станут незаменимыми для выездного мониторинга на разных объектах.

Устройство и принцип работы

Система контроля загазованности отличается по точности, размеру, весу и мобильности. При этом системы имеют общие элементы контроля загазованности:

- Датчики контроля загазованности. Преобразуют концентрацию газа в измеримый электрический сигнал. В зависимости от используемых типов газов подбираются соответствующие датчики.

- Светозвуковые сигнализаторы. Используются для оповещения людей о нештатных ситуациях. . Данные устройства служат для обработки сигнала, его сравнения с пороговым значением, формирования тревожных сигналов и вывода информации на цифровой индикатор. , при необходимости. АРМ выполняет функции

Этапы проектирования

Чтобы проектировать системы контроля загазованности, требуется строго следовать определенным этапам:

- Сбор исходной информации об объекте;

- Разработка технического задания;

- Разработка проектной документации стадии «П»;

- Получение положительного заключения экспертизы, в случае необходимости прохождения экспертизы;

- Разработка рабочей документации стадии «Р»;

- Авторский надзор.

Универсальных систем контроля загазованности не существует. Каждая система проектируется индивидуально с учетом назначения объекта, его размера и других характеристик.

Интеграция контроля загазованности с другими системами

Система контроля загазованности может быть автономной либо связанной с другими автоматизированными системами. На крупных предприятиях или особо опасных производственных объектах используется второй вариант системы. Центральным звеном увязки с другими системами является шкаф автоматического контроля загазованности.

При поступлении сигнала о повышенном содержании контролируемого газа в воздушной среде, шкафы автоматики систем вентиляции получают тревожный сигнал от САКЗ и переводят работу систему вентиляции в усиленный режим. Противодымный шкаф является неотъемлемой частью безопасности во всех современных зданиях, так как с помощью него включаются вентиляторы дымоудаления.

Система контроля загазованности переходов (СКЗП)

Система контроля загазованности переходов (СКЗП) предназначена для контроля концентрации взрывоопасного газа (метана) внутри футлярного пространства перехода с последующей передачей полученной информации на диспетчерский пункт, выдачи аварийно-предупредительной сигнализации о состоянии газопровода (возможных утечках газа в защитные футляры газопровода).

ФУНКЦИИ СИСТЕМЫ

- Обнаружение предаварийных и аварийных значений концентрации взрывоопасного газа в вытяжной свече или газовом ковере;

- Настраиваемый предел предаварийного значения концентрации взрывоопасного газа (от 0% до 5% НКПР);

- Настраиваемый предел аварийного значения концентрации взрывоопасного газа (от 5% до 10% НКПР);

- Самодиагностика компонентов/элементов, входящих в состав системы;

- Контроль доступа в шкаф установки оборудования (несанкционированное вскрытие шкафа);

- Передача данных по GSM/GPRS на АРМ диспетчера;

- SMS-оповещение в случае наступления аварийной ситуации;

- Подключение дополнительных датчиков (давление в газопроводе).

ПРИМЕНЕНИЕ СИСТЕМЫ

- ПЕРЕХОДЫ ГАЗОПРОВОДА ЧЕРЕЗ ЖЕЛЕЗНОДОРОЖНЫЕ ПУТИ И АВТОМОБИЛЬНЫЕ ДОРОГИ;

- СБЛИЖЕНИЕ ГАЗОПРОВОДА С ЖЕЛЕЗНОДОРОЖНЫМИ ПУТЯМИ И АВТОМОБИЛЬНЫМИ ДОРОГАМИ НА РАССТОЯНИЕ БЛИЖЕ 50М.

УСЛОВИЯ ЭКСПЛУАТАЦИИ

- Диапазон рабочих температур от -40 до +60С;

- Электропитание: сетевое и автономное;

- Зона эксплуатации: взрывоопасная и взрывобезопасная.

ОСОБЕННОСТИ СИСТЕМЫ

- Соответствие отраслевым документам СТО Газпром Газораспределение 2-2.1-249-2008 СТО Газпром 2-3.5-454-2010, инструкция №ЦПИ-22 от 17.03.2005 ОАО "РЖД";

- Возможность применения совместно с Автоматизированной системой дистанционного управления запорной арматурой "АСДУЗА" для аварийного закрытия запорной арматуры при превышении допустимого уровня загазованности;

- Полное метрологическое обеспечение оборудования;

- Автономная работа в течении 2-х лет без замены элементов питания;

- Автоматическая выдача аварийно-предупредительных сигналов о возможных утечках газа эксплуатирующей организации и дежурным по железнодорожным станциям;

- Контроль доступа "свой-чужой" к оборудованию системы.

СХЕМА РАБОТЫ

ИЗМЕРЯЕМЫЕ ПАРАМЕТРЫ

- Данные о загазованности;

- Сигнал об исправном состоянии системы;

- Сигнал о предварительной ситуации (наличие допустимой концентрации паров газа метана);

- Сигнал об аварийной ситуации;

- Контроль состояния электропитания;

- Сигнализация положение дверей системы;

- Сигнализация положения калитки ограждения вытяжной свечи;

- Автоматическая выдача аварийно-предупредительной сигнализации;

- Контроль температуры окружающей среды.

ПРЕИМУЩЕСТВА СИСТЕМЫ

- Высокая надежность и отказоустойчивость;

- Резервный канал связи;

- Возможность работы с архивными данными;

- Удобство и простота эксплуатации;

- Удобный WEB-интерфейс;

- Низкое энергопотребление;

- Расширенный диапазон рабочих температур;

- Сетевое и автономное питание.

ОБОЗНАЧЕНИЕ СИСТЕМЫ ПРИ ЗАКАЗЕ

В зависимости от условий эксплуатации, типов и вариантов установки системы. различаются несколько модификаций системы.

Пример записи обозначения:

1 2 3 4 5 6 , где

1 – система контроля загазованности переходов;

2 – вариант электропитания (А – автономная, С – сетевая) ;

3 – тип установки (ВС – на вытяжной свече, ГК – на газовом ковере);

4 – условный проход (ДУ) вытяжной свечи (от 50 до 300 мм), в случае установки на газовый ковер обозначение – 000;

5 - вариант размещения и эксплуатации, (В – взрывоопасная, Ш – шкафная);

6 - при наличии в комплектации системы диспетчерского центра (персональный компьютер, программное обеспечение, устройство доступа в сеть) обозначение – ДЦ.

Наличие диспетчерского центра (ДЦ) и его состав оговаривается при заказе системы СКЗП

Читайте также: