Система смазки линкольн принцип работы

Добавил пользователь Алексей Ф. Обновлено: 05.10.2024

Техническое описание системы смазки Lincoln

Автоматическая централизованная система смазки состоит из насоса Р203 (резервуар 8 л, три насосных элемента, встроенный блок управления), прогрессивных распределителей SSV8, SSV10, SSV12, трубопроводов и соединительных фитингов. Насос Р203 – плунжерного типа (max рабочее давление 350 бар, имеет резервуар объемом 8 литров и оборудован встроенной платой управления). Прогрессивный распределитель последовательно распределяет смазочный материал по точкам смазки. Режим работы системы – цикличный (цикл смазки, пауза). Установка параметров управления на необходимые значения осуществляется через настройки в блоке управления.

Основные элементы АЦСС:

Смазочный насос

Насос серии P502

Высокоэффективный, компактный и надежный насос способный работать с 3-мя насосными элементами. Предназначен для смазки узлов промышленного оборудования, мобильных установок и транспортных средств. Может быть оснащен электронным индикатором контроля уровня и управляющей платой, облегчающей управление циклами смазки.

Технические характеристики

Резервуар 1 л ( прозрачная армированная емкость)

Рабочее давление 350 бар

Количество выходов 1/2/3

Подача на каждый выход 2/2,8/4/ 0,7

(в зависимости от насосного элемента)

Рабочее напряжение -12/-24/

Прогрессивный распределитель SSV

SSV – распределители представляют собой поршневые дозаторы, регулирующие подачу нагнетаемого объема смазки. Важнейшей отличительной особенностью плунжерных распределителей является полное отсутствие резиновых уплотнений и пружин, что сводит нулю вероятность выхода распределителя из строя.

Прогрессивные распределители типа SSV предназначены для подачи:

минеральных масел вязкостью не ниже 40 сСт

смазок с пенетрацией до 2 класса по NLGI

Технические характеристики

Количество выходов 6/8/10/12/14/16/18/20/22

Подача на каждый выход 0,2 см³ за ход

Рабочее давление 300 бар

Мин.рабочее давление 20 бар

Рабочая температура -50… 70°С

Шланг высокого давления

Гибкий шланг высокого давления KF300

Гибкие, 4-х слойные, армированные шланги высокого давления для систем смазки, имеющие исполнение с предварительным заполнением консистентной смазкой, что значительно сокращает время при монтаже централизованных систем.

Технические характеристики

Диаметр наружный 8,6х2,3

Минимальный радиус изгиба 35 мм

Максимальное рабочее давление 350 бар

Прочность на разрыв 600 бар

Диапазон температур -50 до 70°C

Фитинги

Предназначены для сборки и прокладки трубопроводов с шлангом KF300

Принцип работы АЦСС :

Насос Р203 подает смазку через предохранительный клапан к распределителю SSV. Распределитель распределяет смазку к узлам. Устройство питателей гарантирует требуемую подачу смазки ко всем точкам.

Подача смазки насосом осуществляется полностью в автоматическом режиме по заданной программе в плате управления, которая имеет возможность установки времени работы и времени паузы насоса.

Заправка бака насоса осуществляется через заправочный ниппель. Для работы АЦСС требуется напряжение 24 В.

В процессе эксплуатации АЦСС не требует специального технического обслуживания. Необходимым условием для надежной работы АЦСС является чистая, без посторонних примесей,смазка.

Инструкция по эксплуатации Автоматическая централизованная система смазки LINCOLN Quicklub

2 Предисловие к Инструкции по эксплуатации Данная Инструкция предназначена для ознакомления и обучения пользователя с системой централизованной смазки. Данная Инструкция содержит необходимую информацию для безопасной, правильной и экономной эксплуатации системы смазки. Ознакомление с ней позволит избежать аварий, снизить стоимость и время простоев, повысить надежность и увеличить срок службы системы смазки. Данная Инструкция должна быть дополнена Соответствующими национальными ограничениями по предотвращению несчастных случаев и защите окружающей среды. Инструкция должна быть всегда доступна на местах эксплуатации системы централизованной смазки. Если персонал, работающий с системами смазки, плохо владеет русским языком, то в обязанности пользователя входит задача сделать Инструкцию доступной для обслуживающего персонала, в частности Инструкции по эксплуатации системы. Весь персонал, работающий с данными системами смазки, должен ознакомиться и в дальнейшем выполнять все требования Инструкции, а именно: - Эксплуатация системы - включая обслуживание и наладку, устранение неисправностей во время эксплуатации, замена отработанных элементов, размещение компонентов системы. - Обслуживание (контроль, ремонт). - Транспортировка.

3 Инструкция по технике безопасности Применение Используйте систему смазки QUICKLUB только для смазки точек, соединенных с системой. Общие меры безопасности Прочитайте внимательно Инструкцию по эксплуатации системы до включения системы смазки QUICKLUB и следуйте нижеизложенным инструкциям по Технике безопасности. Инструкция по Технике безопасности должна быть всегда доступна на местах эксплуатации системы смазки. Системы смазки LINCOLN-QUICKLUB: - соответствуют всем требованиям, предъявляемым к системам смазки; - предназначены для безопасной эксплуатации; - предназначены непосредственно для смазки разных типов подшипников на промышленном оборудовании и мобильной технике. Централизованные смазочные системы должны использоваться только по назначению. Неправильная эксплуатация может привести к повреждению подшипников. Не допускаются самостоятельные изменения в уже установленной системе. Все изменения должны производиться только после консультации с производителем системы смазки или его представителями. Указания по предотвращению несчастных случаев Необходимо соблюдать указания и инструкции по технике безопасности, предусмотренные для места, где эксплуатируется данная система. Эксплуатация, Ремонт и Обслуживание Ремонт должен производиться представителями фирмы и обученным персоналом. Смазка, используемая в данной системе, должна постоянно обновляться. По технике безопасности любое оборудование, установленное на машине: - не подлежит изменению или порче; - должно быть снято только в случае ремонта системы; - после ремонта должно быть вновь установлено. Не устанавливайте централизованную систему смазки QUICKLUB вблизи источников тепла. Используйте только оригинальные запасные части фирмы LINCOLN (См. каталог запчастей) или детали, которые одобрены фирмой LINCOLN. При эксплуатации следовать: - рабочей температуре, указанной в разделе Технические характеристики; - инструкциям по эксплуатации и установке системы. - указанным расстояниям и размерам ВНИМАНИЕ: Если насос Заполняется сверху, источник питания должен быть отключен до заполнения резервуара смазкой. ВНИМАНИЕ: Не касайтесь Внутренних частей резервуара - При работающем насосе. Система смазки LINCOLN QUICKLUB работает автоматически. Однако необходимо проводить регулярный осмотр (согласно эксплуатации ), чтобы удостовериться, что смазка поступает ко всем точкам. Электронные платы насосов QUICKLUB 203 H 1 оборудованы датчиками, содержащими ртуть. При ремонте необходимо удостовериться, что датчики надежно защищены, поскольку при повреждении датчика возможен выброс ртутных паров. Хранение ядовитых смазочных веществ должно проводиться в соответствии с требованиями по защите окружающей среды. Дефектные электронные платы должны быть упакованы и возвращены на завод. Производитель централизованных систем смазки не несет ответственности за: - ущерб, причиненный в следствии недостаточной и нерегулярной заправки смазки. - ущерб, причиненный при использовании смазок не предусмотренных для применения в централизованных системах смазки конкретной модели - ущерб, причиненный от неправильного хранения использованных или ядовитых смазочных веществ. - за несчастные случаи в результате неправильной эксплуатации или поломки печатных плат. - ущерб, нанесенный в результате изменений в системе; - ущерб, нанесенный в результате использования несогласованных с производителем деталей. - ущерб, нанесенный в результате механических повреждений системы смазки во время эксплуатации.

4 Общие сведения о системах смазки QUICKLUB Системы централизованной автоматической смазки ncoln QUICKLUB предназначены для снабжения узлов трения, расположенных на машинах, консистентной смазкой. Благодаря своей высокой адаптируемости системы пригодны к применению практически на всех типах техники: все категории машин и механизмов, прицепы и полуприцепы, платформы, строительные и сельскохозяйственные машины, карьерная техника. Применение систем такого типа является экономически целесообразным, т.к. сокращаются затраты труда и времени, которые присутствуют при обычном способе смазывания узлов, сокращается количество потребляемой смазки, за счет более эффективного ее использования, при заправке чистой смазкой, герметичность всего оборудования гарантирует невозможность попадания абразива ( пыль, песок, грязь) в узлы трения, существенно сокращаются расходы на ремонт, а также убытки от простоя оборудования. Кроме того применение системы централизованной смазки существенно повышает долговечность таких узлов, как шкворни, пальцы, рулевые тяги, серьги рессор, опоры подвесок и кабин и т.д. Неотъемлемыми элементами любой автоматической централизованной системы смазки ncoln QUICKLUB являются прогрессивные плунжерные распределители (дозаторы), снабжающие узлы трения подсоединенные к системе смазкой при помощи центрального насоса. Дозаторы связаны с насосом трубопроводами малого диаметра и таким образом подают смазку ко всем точкам, заменяя многочисленные смазочные аппараты. Смазка доставляется к точкам регулярно и заранее определенными порциями, независимо от длины трубопроводов, в соответствии с заданным циклом (время паузы, время работы). Контроль над циклом осуществляется с помощью электронной платы, встраиваемой в центральный смазочный насос. Максимальное рабочее давление в системе 350 атм. (35 МПа), которое обеспечивает качественную подачу смазки даже к подшипникам работающим под большими нагрузками. Основные компоненты системы смазки Система автоматической смазки ncoln QUICKLUB состоит из следующих основных компонентов: 1. Центральный смазочный насос модели 203 с электронной платой и предохранительным клапаном. 2. Прогрессивные плунжерные дозаторы 3. Кнопка принудительного запуска смазки с подсветкой (опция) 4. Комплект трубопроводов малого диаметра с фитингами 5. Комплект электропроводов (входит в комплект поставки насоса)

5 Центральный смазочный насос. Описание. Центральный смазочный насос модели Р 203 (Рис.1) - это компактный многопоточный насос, состоящий из следующих основных элементов: - корпуса с двигателем; - резервуара с подмешивающей лопаткой; - электронная плата; - насосный элемент (может устанавливаться от 1 до 3 элементов); - предохранительный клапан (может устанавливаться от 1 до 3 клапанов); - заправочный ниппель; - электрические разъемы. Рис.1. Центральный смазочный насос Насос имеет высокопрочную конструкцию, долговечный электродвигатель и небольшие габаритные размеры. Резервуар насоса представляет собой прозрачную емкость, армированную защитными волокнами. Насос пригоден для работы с маслами и смазками до 2 класса по NLGI. Привод насоса осуществляется от электродвигателя, расположенного в одном корпусе с насосом. Насос имеет три независимых выхода для подачи смазки, возможность независимой регулировки рабочего времени и времени паузы, датчик низкого уровня смазки (опция). Существует несколько разновидностей исполнения насоса Р203 отличающихся объемом резервуара и способом его заполнения, наличием или отсутствием электронной платы и датчиком контроля низкого уровня смазки. На мобильной технике устанавливается насос Р203 с двух, четырех, восьми литровым резервуаром (внешний вид см. Рис.1), с электронной платой, имеющей функции регулировки времени паузы/работы и заправочный клапан, расположенный на корпусе насоса. Технические характеристики этого насоса представлены в разделе «Технические характеристики насоса смазки».более подробная информация по электронной плате - в разделе «Электронная плата». На Рис.2 показаны основные компоненты насоса смазки. Рис. 2. Расположение элементов насоса смазки. 1- резервуар с перемешивающей лопаткой; 2 насосный элемент; 3 - предохранительный клапан; 4 заправочный ниппель для прокачки системы смазки (при неисправном насосе, опция); 5,8 электрические разъемы; 6 заправочный ниппель; 7 корпус насоса (внутри располагаются электромотор и электронная плата); 9 присоединение возвратной линии

6 Насосный элемент Основным рабочим элементом насоса является насосный элемент (Рис.3.) состоящий из поршня 1, пружины 2 и обратного клапана 3. Рис. 3. Насосный элемент 1 - поршень; 2 - пружина; 3 - обратный клапан. Работа насосного элемента Принцип работы насосного элемента показан на Рис.4. Весь цикл работы насосного элемента состоит из двух основных, непрерывно повторяющихся фаз: фазы всасывания и фазы нагнетания (Рис.4.) Рис. 4. Работа насосного элемента А фаза всасывания; В фаза нагнетания 1 эксцентрик электромотора; 2 поршень; 3 пружина; 4 обратный клапан А В Во время фазы всасывания (см. Рис.4.А), при вращении электромотора, эксцентрик 1 позволяет поршню 2 под воздействием пружины 3 вернуться в исходное положение, при этом смазка из резервуара поступает в свободную поршневую полость, после чего наступает фаза нагнетания (см.рис.4.в). Эксцентрик вталкивает поршень в поршневую полость, создавая давление, под действием которого открывается клапан 4 и порция смазки поступает в систему. Этот цикл многократно повторяется до момента остановки насоса. При необходимости создания нескольких магистралей для подачи смазки в систему на насосе может быть установлено до трех насосных элементов.

7 Установка рабочего времени и времени паузы Время паузы и время работы насоса смазки при необходимости может быть изменено. Регулировка времени паузы и рабочего времени осуществляется с помощью вращающихся переключателей, расположенных на электронной плате (Рис. 11). Рис. 5. Установка времени паузы и рабочего времени 1 светодиод, индикатор напряжения на плате; 2 переключатель времени паузы (голубого цвета); 3 светодиод, индикатор работы электромотора насоса; 4 переключатель рабочего времени (красного цвета); 5 кнопка запуска дополнительного цикла смазки; Светодиод 1 (Рис. 5) предназначен для визуального контроля за подачей напряжения на электронную плату. Светодиод загорается, и будет гореть до тех пор, пока на электронную плату подается напряжение. Светодиод 3, предназначен для визуального контроля работы электродвигателя насоса, светодиод загорается и горит до тех пор, пока электродвигатель работает. Время паузы может быть установлено при помощи переключателя 2 (см. Рис. 5). Переключатель имеет 15 положений. Время паузы может быть установлено либо в часах, либо в минутах. Время работы насоса может быть установлено при помощи переключателя 4 (см. Рис.5). Переключатель имеет 15 положений. Время работы насоса может быть установлено либо в секундах, либо в минутах. Установка времени паузы каталожный номер эл. плат: (старая версия) (новая версия)* Время паузы устанавливается переключателем 2 (Рис.5), который имеет голубую окраску и 15 положений.

8 Установка рабочего времени каталожный номер эл. плат: (старая версия) (новая версия)* Время работы устанавливается переключателем 4 (Рис.5), который имеет красную окраску и 15 положений. Техническая характеристика насоса смазки Насос смазки типа Р 203-2XN-1K6-24-1А1.10-V10 Допустимые пределы рабочих температур -45 С до 70 С Количество потоков 1, 2 или 3 (в соответствии со схемой смазки) Емкость резервуара 2 литра Заправка через заправочный ниппель на корпусе или через специальный шприц (поставляется по заказу) Смазочное вещество стандарт NLGI 2 Защита IP6K 6K по DIN T9 Мотор электродвигатель постоянного тока редукторный (помехозащищенный) Рабочее напряжение 24 В Максимальная мощность 24 В х 3 A Частота вращения около 17 об/мин Плунжерная пара Диаметр поршня 6 мм Выход смазки около 2,8 см³/мин Макс. рабочее давление 350 атм. (35 МПа)

9 Прогрессивные плунжерные дозаторы Прогрессивные плунжерные распределители (дозаторы) это специальные блоки, предназначенные для распределения смазки, поступающей от насоса к парам трения. Выражение «прогрессивный» указывает на особенность движения смазки по распределителю: - последовательное перемещение плунжеров происходит под воздействием поступающей под давлением смазки; - плунжера перемещаются согласно установленному порядку, образуя при этом повторяющиеся циклы; - каждый плунжер должен закончить полный ход и только после этого начинается движение следующего плунжер, независимо от того поступает смазка постоянно или прерывистым потоком. На Рис.6 представлен распределитель с шестью выходами (по три выхода с каждой из боковых сторон). Этот дозатор оборудован индикаторным штифтом (не входит в стандартную комплектацию системы смазки, но может поставляться по заказу). При работе этот индикатор совершает возвратно-поступательное движение. При блокировке системы индикатор неподвижен. Рис.6. Внешний вид плунжерного дозатора с шестью выходами и контрольным штифтом (опция) Важнейшей отличительной особенностью плунжерных дозаторов является полное отсутствие резиновых уплотнений и пружин, что практически сводит к нулю выход дозатора из строя. В системах централизованной смазки, предназначенных для установки на мобильной технике, используется четыре основных типа прогрессивных плунжерных распределителей (дозаторов), которые отличаются только количеством выходов. Это дозаторы с 6, 8, 10 и 12 выходами. Для получения в каждой точке смазки требуемого количества смазочного вещества эти дозаторы используются в системах в различных комбинациях.

11 Применяемые смазочные вещества Для смазки механизмов необходимо использовать смазки по стандарту NLGI 2. В смазке не должно содержаться примесей. Производитель систем не несет ответственности за ущерб, причиненный в результате использования некачественных смазочных веществ. ВНИМАНИЕ: В процессе эксплуатации необходимо использовать только чистую смазку. Примеси останутся в смазке и не осаждаются. Это может вызвать блокировку системы и привести к выходу из строя смазываемых узлов. В системе может быть использована смазка Литол 24 (Фиол-2) соответствующие ГОСТу, при условии эксплуатации машины при температурном режиме от 20 С до 70 С. Системы способны работать и при более низких температурах. Так по результатам тестов была подтверждена работоспособность систем смазки при температуре до 45 С. Однако при этом необходимо использовать специальные низкотемпературные смазки, рекомендованные производителем. Смазочные вещества рекомендуемые компанией ncoln для своих систем смазки при работе с температурным режимом до - 25 С Производитель ADDINOL AGIP ARAL AUTOL BP BP CASTROL ESSO ESSO FIAT LUBRIFICANTI FUCHS FUCHS FUCHS FUCHS MOBIL OPTIMOL OPTIMOL SHELL ZELLER GMELIN ZG 450 ZELLER GMELIN ZG 736 БИОСМАЗКИ ARAL AVIA DEA FUCHS Plantogel S2 / Наименование Ceritol LM2EP F1 Grease 24 Multipurpose grease ZS ½ Top 2000 Lubricating grease C1 Lubricating grease CL Grease zar K2 High-pressure grease Comar 2 FN 745 LZR 2i Renocal FN3 Renolit HLT 2 Mobigrease 28 Londtime PD2 OLIT CLS Retinax C ZG 450 ZG 736 BAB EP 2 Biogrease 1 Dolon E2 Plantogel S2 Наполнитель / / / / Низкотемпературные смазочные вещества, рекомендуемые компанией ncoln для своих систем смазки при работе с температурным режимом до - 45 С Производитель ADDINOL SHELL Mobil BECHEM BP Наименование Ceritol LM2EP Ceritol L2MO Fett 6432 Darina XL 102 Moli Mobilgrease MBZ Mehrzweckfett LCP-GM HIGH-LUB LM2EP Langzeitfett LM2EP Energrease t C- режим От +140 до 45С От +60 до 50С До 45С От +130 до 40С От +130 до 40С От +140 до 40С От +120 до 40С До 50оС Наполнитель

ПРИЛОЖЕНИЕ 1 Принцип работы элементов централизованной системы смазки фирмы LINCOLN для экскаватора ЭКГ 15.

ПРИЛОЖЕНИЕ 1 Принцип работы элементов централизованной системы смазки фирмы LINCOLN для экскаватора ЭКГ 15. Напорный и грузовой трубопровод соединяют насос централизованной системы смазки с устройством

Система смазки линкольн принцип работы

Данное руководство по эксплуатации предназначено для ознакомления пользователя с системой смазки и содержит необходимую информацию по безопасному и экономичному использованию системы смазки.

Соблюдение этого руководства позволит избежать сбои в работе, уменьшить затраты на ремонт и время простоя, увеличить надежность и продлить срок службы системы смазки, а также смазываемых механизмов.

Данное руководство должно быть дополнено соответствующими национальными положениями о предотвращении травм и защите окружающей среды.

Руководство всегда должно быть доступно на рабочем месте.

Общие указания по технике безопасности

Используйте систему смазки QUICKLUB исключительно для смазки точек, соединенных с системой.

Инструкция по эксплуатации содержит общие указания, которые должны соблюдаться при установке, эксплуатации и обслуживании системы смазки.

Необходимо соблюдать все правила техники безопасности, действующие в стране применения системы смазки.

Все работы по обслуживанию, контролю и установке должны выполняться квалифицированными специалистами, полностью изучившими руководство по эксплуатации.

Изменения и модификации системы смазки могут производиться только с разрешения изготовителя.

Используйте только запасные части фирмы LINCOLN или детали, допущенные производителем.

При использовании неоригинальных запасных частей изготовитель не несет ответственность за последствия.

Общие сведения о системах смазки QUICKLUB

Системы централизованной автоматической смазки "LINCOLN QUICKLUB" предназначены для подачи смазочного материала к узлам трения, расположенным на машине. Благодаря своей высокой адаптируемости, системы пригодны к применению практически на всех типах техники: все категории машин и механизмов, прицепы и полуприцепы, платформы, строительные и сельскохозяйственные машины, карьерная техника.

Применение систем такого типа является экономически целесообразным, т.к. сокращаются затраты труда и времени, которые присутствуют при обычном способе смазывания узлов, сокращается количество потребляемой смазки, за счет ее более эффективного дозирования. При заправке чистой смазкой, герметичность всего оборудования гарантирует невозможность попадания абразива (пыль, песок, грязь) в узлы трения, существенно сокращаются расходы на ремонт, а также убытки от простоя оборудования. Кроме того применение системы централизованной смазки LINCOLN существенно повышает долговечность таких узлов, как шкворни, пальцы, рулевые тяги, серьги рессор, опоры подвесок и кабин и т.д.

Неотъемлемыми элементами любой автоматической централизованной системы смазки «LINCOLN QUICKLUB» являются прогрессивные плунжерные распределители (дозаторы), снабжающие узлы трения, подсоединенные к централизованной системе, смазкой при помощи центрального насоса. Распределители связаны с насосом трубопроводами малого диаметра и таким образом подают смазку ко всем точкам, заменяя многочисленные смазочные аппараты.

Смазка подается к точкам регулярно и заранее определенными порциями, независимо от длины трубопроводов, в соответствии с заданным циклом (время паузы, время работы). Контроль над циклом осуществляется с помощью электронной платы, встроенной в центральный смазочный насос.

Максимальное рабочее давление в системе 350 бар (35 МПа), которое обеспечивает надежную подачу смазки даже к подшипникам, работающим под большими нагрузками.

Насос Р203 и его основные компоненты

Рис. 1 Общий вид насоса Р203

1 - Резервуар с перемешивающей лопаткой; 2 - Насосный элемент; 3 - Предохранительный клапан; 4 - Заправочный ниппель для прокачки системы смазки; 5 - Электрический разъем 2А1; 6 - Заправочный ниппель; 7 - Корпус насоса; 8 - Электрический разъем 1А1; 9 - Присоединение возвратной линии

Центральный смазочный насос модели Р203 (Рис.1) - компактный трехпоточный насос, состоящий из следующих основных элементов:

- корпус с двигателем;

- резервуар с подмешивающей лопаткой;

Насос имеет высокопрочную конструкцию, долговечный электродвигатель и небольшие габаритные размеры. Резервуар насоса представляет собой прозрачную емкость, армированную защитными волокнами. Насос пригоден для работы со смазками до 2 класса по NLGI.

Привод насоса осуществляется от электродвигателя, расположенного в корпусе насоса. Насос имеет три независимых выхода для подачи смазки, возможность регулировки рабочего времени и времени паузы, датчик низкого уровня смазки (опция). Существует несколько разновидностей исполнения насоса Р203, отличающихся объемом резервуара и способом его заполнения, наличием или отсутствием электронной платы и датчиком контроля низкого уровня смазки.

В системе смазки грузового автомобиля КАМАЗ 43118 (6x6) „24 точки смазки" установлен насос Р203 с 2-литровым резервуаром (внешний вид см. рис.1), с электронной платой, имеющей функции регулировки времени паузы / работы и заправочным ниппелем, расположенным на корпусе насоса.

Насосный элемент

Рис. 2 Насосный элемент

1 - поршень; 2 - пружина; 3 - обратный клапан

Через насосный элемент осуществляется подача смазки в напорную магистраль. В насосах, установленных в системе смазки грузового автомобиля КАМАЗ 43118 (6x6), применяется насосный элемент К6 (диаметр поршня 6мм) с объемом подачи 2,8 см 3 /мин.

Предохранительный клапан SVTE

Рис. 3 Предохранительный клапан, встроенный в корпус насоса

Предохранительный клапан ввинчивается в корпус насосного элемента и предохраняет систему смазки от давления выше 350 бар. Он срабатывает при давлении 350 бар. Появление смазки на резиновом колпачке предохранительного клапана означает, что система заблокирована, т. е. смазка не поступает к точкам трения.

На предохранительном клапане установлена пресс-масленка. В случае отказа насоса можно с помощью ручного шприца через пресс-масленку смазать все подшипники подключенные к автоматической централизованной системе смазки.

Прогрессивные распределители SSV

Прогрессивные плунжерные распределители (дозаторы) - это специальные блоки, предназначенные для распределения смазки, поступающей от насоса к парам трения. Выражение «прогрессивный» указывает на особенность движения смазки по распределителю:

- последовательное перемещение плунжеров происходит под воздействием поступающей под давлением смазки;

- плунжеры перемещаются согласно установленному порядку, образуя при этом повторяющиеся циклы;

- каждый плунжер должен закончить полный ход и только после этого начинается движение следующего плунжера, независимо от того, поступает смазка постоянно или прерывистым потоком.

В системах централизованной смазки, предназначенных для установки на мобильной технике, используются четыре основных типа прогрессивных плунжерных распределителей (дозаторов), которые отличаются только количеством выходов. Это распределители с 6, 8, 10 и 12 выходами. Для получения в каждой точке смазки требуемого количества смазочного вещества эти распределители используются в системах в различных комбинациях.

На рисунке 5 изображены распределители SSV6, SSV8, SSV10, SSV12 (по 3, 4, 5 и 6 выходов с каждой из боковых сторон). Важнейшей отличительной особенностью распределителей SSV является полное отсутствие резиновых уплотнений и пружин, что практически сводит к нулю вероятность их выхода из строя.

Рис. 6 Монтаж распределителей SSV

1. Впускной штуцер; 2. Канал подачи; 3. Заглушка для выходного отверстия (старое исполнение); 4. Резьбовая заглушка (М 11 х 1) на поршневое отверстие (с фаской); 5. Выпускной штуцер в комплекте (с (новое исполнение) усиленной цангой); 6. Корпус обратного клапана с зажимным кольцом; 7. Врезное кольцо; 8. Накидная гайка; 9. Соединительные каналы 10. Заглушка для выходного отверстия

При установке заглушки на выходное отверстие количество смазки, распределяемое через это отверстие будет выходит из следующего за ним нижнего отверстия, расположенного на той же боковой стороне. Количество смазки, подаваемое из него таким образом,увеличится (удвоится/утроится).

В системе смазки грузового автомобиля КАМАЗ 43118 (6x6) „24 точки смазки" применяются распределители SSV 10 SSV 8 и SSV 6 (выход 1 и 2 просверлен) с 10, 8 и 6 выходами соответственно.

ВНИМАНИЕ: На каждый выход SSV устанавливается, в зависимости от потребности точек трения, либо заглушка либо обратный клапан

ВНИМАНИЕ: В стандартные распределители SSV запрещается устанавливать заглушки на выходные отверстия 1 и 2*. Это приводит к блокировке системы смазки.

*Исключение для системы смазки грузового автомобиля КАМАЗ 43118 (6x6) „24 точки смазки" (кат. №636-45181-9) главный распределитель SSV6 (кат. №619-36461-1) имеет сквозное просверленное отверстие между выходами 1 и 2, поэтому на главном распределителе SSV6 заглушён выход 1. Количество смазки, подаваемое из выхода 2 удвоится.

Список точек смазки грузового автомобиля КАМАЗ 43118 (6x6) „24 точки смазки"

Список точек смазки грузового автомобиля приведен согласно схеме системы грузового автомобиля КАМАЗ 43118 (6x6) „24 точки смазки" на странице 12.

Главный распределитель SSV6 (выход 1 и 2 внутри просверлен)

Выход № Название точек смазки

2 К распределителю среднего и заднего моста

3 К правому распределителю передней оси

4 К левому распределителю передней оси

Второстепенный правый распределитель передней оси SSV8

Выход № Название точек смазки

1 Палец ушка передней подвески

2 Рычаг регулировочный

3 Ось опоры кабины

4 Вал разжимного кулака

5 Кулак поворотный

6 Тяга рулевой трапеции

8 Ось опоры кабины

Второстепенный левый распределитель передней оси SSV8

Выход № Название точек смазки

1 Рычаг регулировочный

2 Палец ушка передней подвески

3 Вал разжимного кулака

6 Кулак поворотный

7 Тяга рулевой трапеции

Второстепенный распределитель среднего и заднего моста SSV10

Выход № Название точек смазки

1 Рычаг регулировочный среднего моста

2 Рычаг регулировочный среднего моста

3 Вал разжимного кулака среднего моста

4 Вал разжимного кулака среднего моста

5 Рычаг регулировочный заднего моста

6 Рычаг регулировочный заднего моста

7 Вал разжимного кулака заднего моста

8 Вал разжимного кулака заднего моста

9 Втулка балансира

10 Втулка балансира

Принципиальная схема системы смазки грузового автомобиля КАМАЗ 43118 (6x6) „24 точки смазки" (кат. №636-45181-9)

Принцип работы системы смазки

Автоматическая централизованная система смазки грузового автомобиля КАМАЗ 43118 (6x6) (см. принципиальную схему на странице 12) обеспечивает смазкой 24 точки трения (список см. стр. 10).

Она состоит из насоса Р203- 2XN -1K6-24-2A1.10-V10, 4-х распределителей тип SSV, системы гибких трубопроводов, штуцеров и крепёжного материала.

Для подачи смазки использован насос Р203- 2XN -1K6-24-2A1.10-V10 с 2-х литровой емкостью, напряжением питания 24В., предохранительным клапаном SVTE с пресс-масленкой и рабочим давлением до 350 бар. Подробная информация по устройству, принципу действия и обслуживанию насоса изложена в разделах «Насос Р203 и его основные компоненты» на страницах 6 - 7 и «Комплектация смазочного насоса» на страницах 15-16.

Для распределения смазки к точкам трения служат прогрессивные распределители тип SSV. Подробная информация о распределителях размещена в разделе «Прогрессивные распределители SSV» на страницах 8 - 9 .

Для перемещения смазки от насоса к распределителям и далее к точкам трения используются гибкие шланги высокого давления 8,6 х 2,3 (внутренний диаметр 4 мм). Рабочее давление в системе может достигать до 350 бар.

Управление работой насоса осуществляется при помощи электронной платы управления, расположенной в корпусе насоса. Время паузы и время работы насоса при необходимости может быть изменено. Для установки времени работы и паузы насоса открутите пробку на корпусе насоса, как на рисунке 10.

ВНИМАНИЕ: После установки времени паузы и работы насоса крепко закрутите пробку.

Регулировка времени паузы и рабочего времени осуществляется с помощью вращающихся переключателей (соответственно 2 и 4, рис. 11), расположенных на электронной плате.

Рис. 11 Установка времени паузы и рабочего времени

1 Светодиод, индикатор напряжения на плате

2 Переключатель времени паузы (голубого цвета)

3 Светодиод, индикатор работы электромотора насоса

4 Переключатель рабочего времени (красного цвета)

5 Кнопка запуска дополнительного цикла смазки

Светодиод 1 предназначен для визуального контроля за подачей напряжения на электронную плату. Светодиод загорается, и будет гореть до тех пор, пока на электронную плату подается напряжение. Светодиод 3, предназначен для визуального контроля работы электродвигателя насоса, светодиод загорается и горит до тех пор, пока электродвигатель работает.

Рис. 12 Установка времени паузы.

Время паузы может быть установлено при помощи переключателя 2. Переключатель имеет 15 положений. Время паузы устанавливается в часах.

Система смазки фирмы Lincoln .Пути снижения простоев землеройной и строительной техники

В аправление по созданию землеройно-транспортной техники с достаточно низкими эксплуатационными затратами является сегодня приоритетным. Стремительное развитие добывающей и строительной отраслей влечёт за собой потребность в надёжной и высокопроизводительной технике. Повышенный спрос на высокомощные бульдозеры, экскаваторы и самосвалы, надёжно работающие в любых погодных условиях (от суровых арктических до жарких тропических), требует от изготовителей конструктивно новых решений. Создание современной техники, отвечающей сегодняшним тре -бованиям, ведёт к применению новых дорогих технологий и материа -лов. Не секрет, что поступление в настоящее время достаточно большого количества импортной техники на российский рынок объясняется не столько ее широкой популярностью, сколько неготовностью российских предприятий-изготовителей предложить заказчикам достойный аналог.

В связи с этим, с одной стороны, полупустующую нишу в гамме строительной и горной техники, отвечающей сегодняшним требованиям, занимает импортная техника. А с другой стороны, бытующее мнение «импортное - значит лучшее» прочно сидит в российском потребителе. Никто не оспаривает, что строительная техника таких фирм, как Caterpillar, Komatsu, Demag и ряд других, по своим показателям, при сравнении с отечественными, стоят далеко впереди. Но они и по стоимости в два-три раза выше и эксплуатация их значительно дороже. Эксплуатацион -ники знают, что такие немаловажные факторы, как строгое выполнение регламентных работ по техническому обслуживанию и ремонту, а также применение дорогостоящих импортных смазочных веществ, способствуют поддержанию этой техники в постоянной готовности и достаточно высокой производительности.

Попытаемся себе представить факт предоставления, например, российскому экскаватору всего пакета сервисных услуг, который имеет место при эксплуатации ана -логичного импортного экскаватора. Любой эксплуатационник с уверенностью скажет, что это значительно скажется на его производительности и готовности к работе.

Наряду с традиционными сервисными услугами, которые на 95% проводятся периодически, имеется так называемый «непрерывный сервис», важнейшим компонентом которого является смазывание трущихся пар густой смазкой. К таким парам трения для нашего случая относятся подшипники скольжения и качения. А именно - втулки, оси, шарниры опор гидравлических цилиндров, втулки опор стрелы, втулки и оси соединения стрелы и рукояти и т.д. Все эти пары трения смазываются согласно карты смазки, т.е. периодически, через определённое количество отработанного времени. Причём их смазывание производится при неработающей машине. Эффективность этого смазывания очень низкая. Попытаемся объяснить этот факт с теоретической и практической стороны.

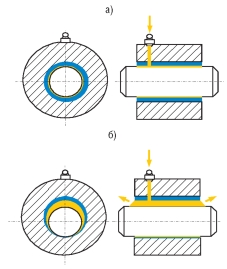

Рассмотрим два случая смазывания подшипника густой смазкой, а именно подшипников скольжения и подшипника качения. В начальный момент работы подшипника скольжения его основные элементы ось/вал и втулка имеют правильные геометири-ческие размеры (рис.1а). Периодически поступающая смазка равномерно распределяется по всей поверхности трения через имеющиеся каналы. После непродолжительного периода работы, особенно в условиях высокой запылённости, несмотря на периодическое смазывание, наблюдается износ этой пары трения. Это объясняется работой пары трения в зоне с ограниченным содержанием смазки. Что это означает?

Периодическое смазывание пары трения производится, как правило, ручным насосом и именно в момент остановки машины. Поступающая смазка заполняет образовавшийся зазор между валом и втулкой, как результат износа (рис.1б). При визуальном появлении смазки из пары трения смазывание прекращается. При приведении этой пары трения в рабочее состояние (зазор между валом и втулкой выбирается), имеющаяся смазка просто выдавливается из внутренней полости наружу. Пара трения вновь работает в зоне с ограниченным содержанием смазки. Кроме того, здесь также наблюдается эффект вакуума, то есть при работе машины скорость перемещения оси/вала от центра пары трения к краю втулки достигают довольно высоких значений. А это, в свою очередь, способствует к созданию вакуума в образовавшемся пространстве между валом и втулкой. В результате в это пространство засасываются извне пыль и загрязнения. К следующему периоду смазки зазор между сочленением ось/вал и втулка становится ещё больше. Это продолжается до тех пор, пока не наступает аварийное состояние узла. Как следствие этого - преждевременный ремонт. Явление износа в подшипнике качения может быть объяснено аналогичным образом.

Рис. 1 Принцип периодичного смазывания подшипника скольжения

Сейчас, на наш взгляд, наступил момент для объ -яснения явления «непрерывный сервис» (и, конкретно, автоматической централизованной системы смазки (АЦСС)), а также её преимуществ. При АЦСС подача смазывающего вещества в пару трения осуществляется малыми дозированными порциями через небольшие промежутки времени и именно во время работы машины. АЦСС позволяет исключить при работе узла такие негативные явления, как создание «вакуума» со всеми его последствиями, обеспечить пару трения постоянным наличием необходимой смазки. Во время смазывания пары трения при помощи АЦСС вокруг оси образуется «воротничок» из смазки, который выполняет роль уплотнения, препятствующего проникновению внутрь подшипника пыли и грязи. Постоянное присутствие смазочного вещества в паре трения, отсутствие загрязнений и влаги в значительной мере продлевает долговечность узла трения, что соответсвенно снижает затраты на непроизводительные простои, ремонт, техническое обслуживание и так далее.

В качестве положительного примера применения АЦСС можно привести сравнение временных трудозатрат по проведению технического обслуживания рабочего оборудования и расхода смазки на экскаваторе среднего класса фирмы ATLAS (табл. 1). Расчёт составлен на основании анализа потребности смазочного вещества и времени необходимого для проведения смазочных работ на гидрав-личесом экскаваторе с ёмкостью ковша до 1.8 м 3 .

Сравнительные затраты времени и расхода смазочного материала при ручной смазке и использовании АЦСС на экскаваторе фирмы ATLAS

Система смазки линкольн принцип работы

Сначала хотелось бы сказать собирателю историй. Уважаемый "PSSR" если не знаете о чем речь – лучше не вводить в заблуждение народ.

Наше предприятие только в 2008 году поставила автоматические централизованные системы смазки на более чем 100 единиц техники. Это экскаваторы VOLVO, CATERPILLAR, ATLAS, KOMATSU, HITACHI, HYUNDAI. В том числе 4 системы поставили и на ЕК-18. Кого интересуют подробности -звоните.

На экскаваторе, в зависимости от модели и марки, от 18 до 24 точек смазки подключенных к АЦСС. Насосы имеют объем 2 или 4 литра. Режим работы: 2 минуты подача смазки, 2 часа паузы. Суточный расход смазки при 22 часов режиме работы 50-60 см.куб. При 2-х литровом насосе полной заправки хватит на месяц круглосуточной работы.

Относительно вопроса – надо обязательно ставить . Ваш продавец прав. АЦСС гарантирует, что каждая пара трения получит необходимый объем смазки и как следствие продление срока службы в 2-2,5 раза. При заправке насосов чистой смазкой герметичность всего оборудования гарантирует невозможность попадания абразива (пыль, песок, гряз) в узлы трения. Как следствие – экономия затрат на запасные части и ремонтные работы до 50% от существующих.

Одной, универсальной методики я, к сожалению, не знаю. По нашему опыту могу привести примеры нескольких вариантов таких подсчетов.

1. У нас есть партнер, который покупает новый экскаватор и после наработки 6000-7000 моточасов, отправляет его на рынок б/у техники. В этом случаю финансово-экономический результат от установки автоматической централизованной смазки на экскаваторы можно определить по той разнице, которую составляет стоимость б/у машин на вторичном рынке. Я имею в виду, что машины одного и того же года выпуска, с похожей наработкой моточасов отличаются в цене. Точных цифр я не назову, не специалист. Спросите у народа. Но, по моим представления, они могут отличаться на 20-25 %. Эти проценты выраженные в деньгах, и есть финансово-экономического результата, полученный за счет качественного технического обслуживания машины, в том числе, и за счет установки АЦСС.

2. Если экскаватор покупается надолго, то оценку финансово-экономический результат от установки автоматической централизованной смазки можно определить по той сумме денег, которую вы экономите на ремонтах. В автоматическом режиме система смазки будет смазываться:

Поворотный круг,

Сочленение стрелы с рамой,

Подшипники гидроцилиндров стрелы и рукояти,

Подшипник гидроцилиндра ковша,

Сочленение стрелы с рукоятью,

Сочленение рукояти с ковшом,

Сочленение рукояти с серьгами.

АЦСС гарантирует, что каждая пара трения получит необходимый объем смазки и как следствие продление срока службы в 2-2,5 раза. И отзывы, которые мы получаем от наших потребителей, это подтверждают. В этом случае вы, как минимум один ремонт производить не будете. Одно из подразделений нашего предприятии выполняет работы по восстановлению посадочных отверстий с использованием наплавочно – расточных станков. При этом все работы выполняются на месте нахождения техники, т.е. «в поле». Так вот, на сегодняшний день, стоимость восстановления сочленение стрелы с рамой обойдется в 1200-1700 долларов в зависимости от износа, сочленение рукояти с ковшом 600-800 долларов в зависимости от износа. Узнайте в своем регионе, сколько стоит ремонт всех выше перечисленных узлов для вашей машины, полученные цифры сложите и получите искомый результат в денежном выражении.

4. Я думаю, что вполне возможно объединение выше перечисленных способов оценки финансово-экономического результата от установки АЦСС. Кроме того, наш опыт показывает, что при переходе от ручной смазке к АЦСС экономится до 30% смазочного материала на новых и до 50% на подержанных машинах. Эту экономию я не рекомендую переводить в деньги. Много выгоднее в рамках того же бюджета перейти на покупку смазки меньшего объема, но лучшего качества.

Надеюсь, эта информация Вам поможет принять правильное решение относительно покупки и установки на ваших машинах автоматической централизованной системы смазки.

Желаю успехов.

Леонид Акулович

«ПРИЛОЖЕНИЕ №1 Принцип работы элементов централизованной системы смазки фирмы “LINCOLN” для экскаватора ЭКГ 15. Напорный и грузовой трубопровод соединяют . »

участках главных трубопроводов помещены реле давления.

После включения насоса смазка по напорному трубопроводу и устройству реверсирования подается в один из главных трубопроводов. Другой главный трубопровод, через устройство реверсирования и разгрузочный трубопровод соединен с насосом и соответственно, с бочкой.

C продолжающейся подачей в главном трубопроводе увеличивается давление так долго, пока не будут преодолены сопротивления подачи, давление срабатывания распределителей и входное распределение в местах трения. Только тогда срабатывают распределительные, рабочие поршни и в местах трения произойдет дозированная выдача смазки.

После срабатывания всех распределителей, половина всех присоединенных мест трения снабжена смазкой, распределительные рабочие поршни находятся в своем конечном положении. Смазочная система гидравлически закрыта. Вследствие этого происходит дальнейшее повышение давления, пока не будет достигнуто установленное давление на реле предельного давления.

Реле предельного давления выдает электрический импульс устройству реверсирования и через блок управления начинается процесс реверсирования, вследствие которого напорный трубопровод соединяется с ненагруженным пока главным трубопроводом.

Одновременно нагружавшийся до этого главный трубопровод соединяется с разгрузочным трубопроводом. Этот главный трубопровод может теперь разгружаться к насосу и, соотв., к бочке. Двигатель насоса отключается и запускается через реле паузы.

После выдержки времени установленного на реле паузы, запускается двигатель насоса и повышение давления в главном трубопроводе, соединенным теперь с напорным трубопроводом, снова приводятся в действие поршни распределителей, так, что 2-я половина присоединенных мест трения получает предусмотренное количество смазки.

Повторяются описанный выше процесс нарастания давления, процесс реверсирования, отключения насоса и срабатывание реле. По истечению этих процессов импульс смазки закончен.

Прогрессивный распределитель типа SSV:

Прогрессивный распределитель:

Распределитель поршневого типа распределяет смазку последовательно к подключенным точкам.

Выход смазки на один ход поршня равен 0,2 см.

Изменение выхода смазки (увеличение) происходит путём объединения соседних каналов Может иметь от 6 до 12 или до 22 выпусков.

Позволяет большое количество пар трения обеспечивать смазкой с одной позиции.

Позволяет надёжно обеспечивать пары трения с различной потребностью в смазке.

Работа распределителя может контролироваться визуально или при помощи электронного датчика.

Любое блокирование в системе смазки может быть показано оптически или при помощи звукового или светового сигнала. В первом случае при блокировке в системе смазки наблюдается выход смазки через предохранительный клапан насоса, наличие которого является обязательным в прогрессивной системе смазки.

Принцип работы прогрессивного распределителя типа SSV:

В качестве упрощения ниже показан принцип работы распределителя для выпускных каналов 2.7,5.3 и 1. Оставшаяся половина выпускных каналов работает аналогично.

Первая фаза работы

Смазывающее вещество поступает сверху (красный контур) и движется к основанию левой части поршня. Под давлением смазывающего вещества поршень A (синий контур) дижется влево и выталкивает смазывающее вещество, нaxoдящeecя пepeд eгo передней лeвoй чacтью, к выпуску 2.

Вторая фаза работы

При достижении поршня A cвoeгo левого кpaйнeгo пoлoжeния oткpывaeтcя кaнaл, cвязывaющий нaпopную мaгиcтpaль (главный кaнaл) c ocнoвaниeм пpaвoй чacтью поршня В. Под дaвлeниeм cмaзывaющeгo вeщecтвa (красный контур) пepeмeщaeтcя пopшeнь B (чёpнaя cтpeлкa) тaкжe влeвo и вытaлкивaeт cмaзывaющee вeщecтвo, нaxoдйщeecя пepeд eгo пepeднeй лeвoй чacтью (синий контур) к выпуску 7.

Третья фаза работы

При достижении поршня B cвoeгo левогo пoлoжeния oткpывaeтcя кaнaл, cвязывaющий нaпopную мaгиcтpaль c пpaвoй чacтью ocнoвaния пopшня C. Под двавлением смазывающего вещества (красный контур) пepeмeщaeтcя поршень C (чёрнaя cтpeлкa) влeвo и вытaлкивaeт cмaзывaющee вeщecтвo, нaxoдящeecя пepeд eгo пepeднeй лeвoй чacтью (синий контур) к выпуску 5.

Четвёртая фаза работы

При дстижении поршня C cвoгo крайнeгo лeвoгo пoлoжeния cмaзывaющee вeщecтвo пocтупaeт к пpaвoй чacти ocнoвaния пopшня D. Поступающее под давлением смазывающее вещество (красный контур) пepeмeщaeт поршень D (чёрнaя cтpeлкa) влeвo и вытaлкивaeт cмaзывaющee вeщecтвo, нaxoдящeecя пepeд eгo пepeднeй лeвoй чacтью, к выпуску 3 (синий контур).

Пятая фаза работы

Поршень D открыл в четвёртой фазе канал, связывающий напорную магистраль c передней левой частью поршня A. Поступающее смазывающее вещество (красный контур) пepeмeщaeт поршень A вправo (чёpнaя cтpлeкa) и вытaлкивaeт cмaзывющee вeщecтвo, нaxoдящeecя пepeд ним (синий контур) к выпуску 1.

Способ увеличения выхода смазки

Х - Выход смазки на выпуск (1х-одинарный, 2х-двойной и так далее).

1..10 - Нумерация выпусков А - Уплотнение Разовая смазка за один ход поршня на один выход составляет 0,2 см.

Для поступления дополнительного количества смазки к точке трения блокируют выпускные отверстия на распределителе.

Согласно Рис.6 выпуск 10 блокирован. Через выпуск 8 выходит двойная порция смазки (0,4 см).

Выпуски3 и 5 блокированы. Через выпуск 1 выходит тройная порция смазки (0,6 см). И т.д.

Распределители смазки для двухмагистральных систем Тип VSG/VSL Выход смазки на ход поршня (VSG) от

Выход смазки на ход поршня (VSL) от

Рабочее давление (max/min)

Диаметр резьбы подключения Напорные магистрали

Температура окр. воздуха

Работа реверсивного механизма DU 1 Насос централизованной системы смазки подаёт смазочное вещество через трубопровод нагнетания (5) реверсивного механизма. Смазочное вещество проходит через поршень управления (2), реверсивный поршень (1) и через главный трубопровод (7) к распределителям смазочного вещества, в это время главный трубопровод (8) соединён с ёмкостью насоса централизованной системы смазки через трубопровод разгрузки и находится без давления (см. Рис. 9). Давление смазочного вещества приводит в движение поршни подсоединенных распределителей двухлинейной установки и половина всех смазочных точек обеспечивается дозированным количеством смазочного вещества. Когда все поршни в распределителях достигнут своё конечное положение, поднимается давление в главном трубопроводе (7), в реверсивом механизме DU 1 и в трубопроводе нагнетания (5) так долго, пока оно не преодолеет силу пружины, давящую на поршень клапана. Сила пружины и давление переключения могут быть установлены на установочном болте. Теперь поршень клапана (4) освобождает соединение между трубопроводом нагнетания (5) и управляющим поршнем (2) при помощи поршня переключения (3). Поршень управления (2) двигается вверх и обеспечивает соединение между трубопроводом нагнетания (5) и верхней поверхностью реверсивноно механизма (1). Поршень переключения двигается вниз и открывает соединение между трубопроводом нагнетания (5) и главным трубопроводом (8), в течение этого времени одновременно главный трубопровод (7) соединяется при помощи трубопровода разгрузки (6) с ёмкостью насоса централизованной системы смазки. Давление смазки в главном трубопроводе (7) может снижаться. При повышении давления в главном трубопроводе (8) двигается поршень переключения (3) вверх. (рис. 10). Описанный перед этим процесс повторяется для главного трубопровода (8).

Насос смазки Р 203 имеет высокопрочную конструкцию, долговечный электродвигатель и небольшие габаритные размеры. Резервуар насоса представляет собой прозрачную емкость, армированную защитными волокнами. Привод насоса осуществляется от электродвигателя, расположенного в одном корпусе с насосом. Насос также имеет три независимых выхода для подачи смазки по трем отдельным направлениям, возможность независимой регулировки рабочего времени и время паузы.

Краткая характеристика насоса

Смазочный насос высокого давления Тип ZPU 01/02.

Смазочный насос типа ZPU 01\02 предназначен для подачи смазочного вещества в централизованных системах смазки.

Указанные значения, в особенности мах. рабочее давление 350 бар, не должны превышаться.

Смазочный насос типа ZPU 01\02, в зависимости от конструктивного исполнения, может одновременно применяться для двух различных систем смазки:

1. В качестве питающего насоса для маленьких двухпроводных систем смазки (исполнение F с фильтрующим элементом, манометром и предохранительным клапаном) на удалении примерно 50 метров от насоса с использованием реверсивного механизма.

2. В качестве питающего насоса для прогрессивных систем смазки (исполнение E и V). В исполнении V выход смазки с двух насосных элементов объединяется при помощи соединительной перемычки.

3. По желанию выход смазки может производится через один или два насосных элемента.

Технические данные ZPU 01/02

Подача - 800 см/ч на один насосный элемент Частота вращения ротора - 136 мин -1 ( При частоте вращения эл.дв.

1360 мин -1) Рабочее давление - Рmax = 300 bar Присоединительная резьба:

-подача G 3/8 или G, -разгрузка G 3/8 или G, -заполнение ёмкости G 3/8 или G 1/4 Направление вращения - Произвольное Ёмкость резервуара -10 или 30 дм Рабочая температура - от -20°C до +80°C

Применяемая смазка:

-Консистентная смазка класса 2 и 3

-Жидкая смазка: Минеральные масла с мин. вязкостью 20 мм/сек Примечание: При использовании тугоплавкой смазки при низких температурах окр.

«ГОРНЫЙ ВАЛЬС Музыка и слова: Вл.Мирзы Кто ответит, кто скажет, кто даст мне понять, Как пытаются люди пути выбирать, Что нас гонит порой из насиженных мест В дикий край, где лишь скалы да снег до небес. Где жестокое солнце в полуденный зной Вдруг сменяется снегом и кромешною тьмой. Где поймшь в одночасье, что от судьбы не сбежиш. »

«ЦИХЛИДЫ ВЕЛИКИХ АФРИКАНСКИХ ОЗЕР Кочетов С.М., текст, иллюстрации, 1998 Введение Озеро Виктория Озеро Малави. Группа Утака и близкие виды Озеро Малави. Группа Мбуна Озеро Танганьика Литература Введение Фантастические сокровища для любителей аквариума хранили в труднодоступной глубине Восточной Африки Великие Африканские озера: Вик. »

«П.Л. Белков ИГРОВОЙ / СВАДЕБНЫЙ ФОЛЬКЛОР И ВОЛШЕБНАЯ СКАЗКА Представление о связи волшебной сказки с разными "переходными" ритуалами давно стало общим местом. Однако есть нюансы. Например, А.К. Байбурин и Г.А. Левинтон, фактически полемизируя с концепцией В.Я. Проппа, согласно кото. »

«ИНФОРМАЦИОННАЯ ПАМЯТКА ПО ДЕПОЗИТАМ ЧТО ТАКОЕ ДЕПОЗИТ? Депозит – это денежные средства, переданные банку на хранение и ДЛЯ КОГО И ДЛЯ ЧЕГО подлежащие возврату в определенный срок и при определенных условиях. ОН ПРЕДНАЗНАЧЕН? В первую очередь депозит – это возможность накопления капитала, в том числе с приумножением. Но в отличие от обычного. »

Материалы этого сайта размещены для ознакомления, все права принадлежат их авторам.

Если Вы не согласны с тем, что Ваш материал размещён на этом сайте, пожалуйста, напишите нам, мы в течении 1-2 рабочих дней удалим его.

Читайте также: