Установка поршневых колец заз

Добавил пользователь Владимир З. Обновлено: 05.10.2024

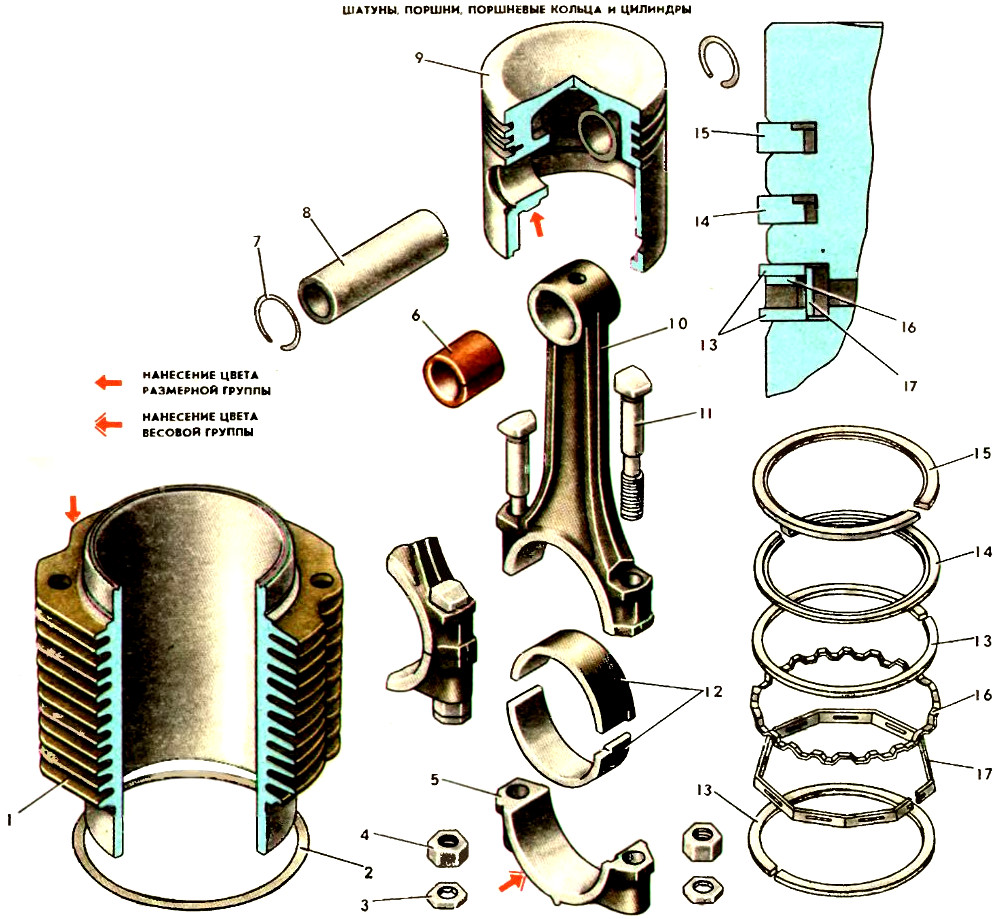

Устройство шатунов, поршней, поршневых колец и цилиндров двигателя МеМЗ-966Г автомобиля ЗАЗ-968М-005 «Запорожец»

Шатуны двигателя внутреннего сгорания (ДВС) МеМЗ-966Г автомобиля ЗАЗ-968М-005 «Запорожец» являются коваными, стальными и у них двутавровое сечение. Бронзовая втулка 6 запрессована в верхнюю головку шатуна. Маркировка шатуна у головки происходит цветовым индексом, который соответствует определенному диаметру втулки . Во втулке и головке шатуна просверливается совместно канал, который предназначен для подведения смазки прямо к поверхности трения поршневого пальца.

У шатуна его нижняя головка является разъемной и у нее есть тонкостенные вкладыши 12. Растачивание шатуна и крышки 5 нижней головки осуществляется совместно, центрирование происходит болтами 11, у которых стержни являются шлифованными. Изготовление болтов высокой точности происходит из легированной стали, они также имеют термическую обработку. Заменять крышку нижней головки шатуна и сам шатун надо в комплекте.

Когда происходит сборка крышки со стержнем шатуна, должно быть так, чтобы цифры на приливах, которые располагаются у разъема нижней головки и определяют номер цилиндра, находились с одной стороны. В процессе сборки гайки 4 болтов 11 надо затягивать усилием около 3,6—4,0 кгс·м, а затем стопорить гайками 3 с поворотом, примерно, на 1,5—2 грани после того, как произойдет соприкосновение с основными гайками.

У нижней головки шатуна двигателя МеМЗ-966Г есть подшипник, который представляет из себя два тонкостенных биметаллических вкладыша 12, являющихся взаимозаменяемыми. С целью предупредить осевое перемещение и провертывание осуществляется фиксирование вкладышей выступами, входящими в гнезда, которые есть в теле и крышке шатуна. Вкладыш из биметаллического материала обладает толщиной 1,75 -0,013 -0,022 миллиметра.

Шатуны, поршни, поршневые кольца и цилиндры двигателя МеМЗ-966Г автомобиля ЗАЗ-968М-005 «Запорожец»: 1 — Цилиндр; 2 — Прокладка под цилиндр; 3 — Гайка стопорная; 4 — Гайка болта крышки шатуна; 5 — Крышка шатуна; 6 — Втулка шатуна; 7 — Кольцо стопорное пальца поршневого; 8 — Палец поршневой; 9 — Поршень; 10 — Шатун; 11 — Болт крышки шатуна; 12 — Вкладыш нижней головки шатуна; 13 — Диск маслосъемного кольца; 14 — Нижнее поршневое компрессионное кольцо; 15 — Верхнее поршневое компрессионное кольцо; 16 — Расширитель осевой; 17 — Расширитель радиальный.

Поршни 9 двигателя автомобиля ЗАЗ-968М-005 производят из алюминиевого жаропрочного сплава. Они луженые и у них форма днища вогнутая. На головке поршня методом протачивания выполнены три канавки для поршневых колец: две верхние канавки предназначены для компрессионных колец, нижняя канавка предназначена для маслосъемного стального кольца.

У поршня есть юбка, имеющая форму усеченного конуса. Его наибольшее основание находится у нижнего края юбки. Юбка в поперечном сечении обладает формой эллипса, при этом разность между большой осью и малой осью равна 0,25 миллиметра.

С целю обеспечить между поршнем и цилиндром монтажный зазор в пределах 0,05—0,07 миллиметров поршни надо подбирать по цилиндрам в соответствии их размерным группам.

Группы имеют буквенный индекс (А, Б, В), который можно найти на днище поршня.

| Цветовой индекс группы | Буквенный индекс группы | Диаметр | |

|---|---|---|---|

| Цилиндра | Поршня | ||

| Красный | А | 71,99—72,00 мм | 71,93—71,94 мм |

| Желтый | Б | 72,00—72,01 мм | 71,94—71,95 мм |

| Зеленый | В | 72,01—72,02 мм | 71,95—71,96 мм |

Зазор, который указан, дает гарантию нормальной работы двигателя МеМЗ-966Г при наибольшей тепловой нагрузке.

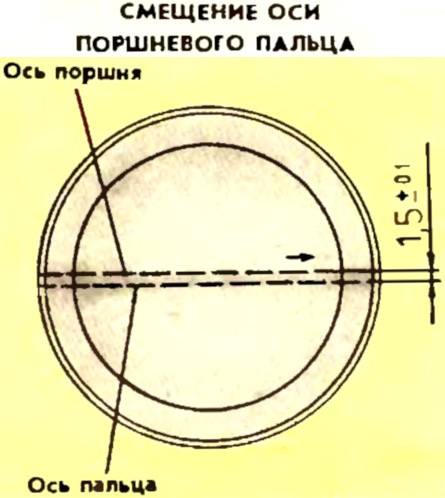

Для того, чтобы уменьшить шум и убрать стук поршня о стенки цилиндра в момент прохождения мертвых точек на холодном двигателе автомобиля ЗАЗ-968М-005, отверстие под поршневой палец имеет смещенную ось на 1,5 миллиметра. Смещение сделано по отношению к продольной плоскости симметрии поршня ДВС в сторону, которая является противоположной вращению коленвала.

Чтобы правильно расположить поршень при установке его на двигатель, на днище поршня имеется специальная стрелка, которая должно быть направлена в сторону вентилятора.

В соответствии с диаметром отверстия под палец поршни имеют сортировку на четыре группы. Номер группы обозначается на бобышке отверстия краской.

| Номер группы | Цветовой индекс группы | Диаметр отверстия под палец, мм | Наружный диаметр пальца, мм | |

|---|---|---|---|---|

| В поршне | В шатуне | |||

| I | Красный | 19,9875—19,9900 | 19,9945—19,9970 | 19,9900—19,9925 |

| II | Желтый | 19,9900—19,9925 | 19,9970—19,9995 | 19,9925—19,9950 |

| III | Зеленый | 19,9925—19,9950 | 19,9995—20,0020 | 19,9950—19,9975 |

| IV | Белый | 19,9950—19,9975 | 20,0020—20,0045 | 19,9975—20,0000 |

Поршневые пальцы двигателя МеМЗ-966Г — стальные, закаленные, плавающие, полированные. Размеры пальцев такие: длина 61 миллиметр, диаметр 20 миллиметров. Чтобы избежать осевого перемещения, пальцы имеют фиксацию при помощи пружинных стопорных колец 7. Производство пальцев осуществляется с высокой точностью. Поршневые пальцы сортируются по размеру наружного диаметра на четыре группы. Само обозначение размерной группы нанесено на поршневом пальце, на его внутренней поверхности. Во время сборки комплектование поршня, пальца, и шатуна производят из деталей, которые относятся к одной и той-же размерной группе. Тем самым обеспечивается натяг между поршнем и пальцами в диапазоне 0,000—0,005 миллиметров и зазор между шатуном и пальцем в диапазоне 0,002—0,007 миллиметров (температура при этом 20° C).

Чтобы на сопрягаемых поверхностях не было задиров, сборка пальца с поршнем делается при нагреве поршня до 50—75° C.

На один поршень ДВС МеМЗ-966Г устанавливают три поршневых кольца. Одно – маслосъемное и два поршневых кольца являются компрессионными и сделаны из специального чугуна: верхнее поршневое кольцо 15 — хромированное и имеет притупленные кромки по наружному диаметру; нижнее поршневое кольцо 14 — фосфатированное и имеет острые кромки по наружному диаметру. На компрессионных кольцах, на внутренней поверхности сделана прямоугольная фаска. Когда на поршень ставят кольцо, то оно устанавливается вверх фаской.

Маслосъемное кольцо двигателя автомобиля ЗАЗ-968М-005 — стальное. Оно состоит из 4-х элементов: стальных дисков 13 в количестве двух штук, осевого расширителя 16 и радиального расширителя 17.

При установке поршневых колец в цилиндр их зазор в стыке равен: 0,25—0,55 миллиметров для компрессионных колец; 0,9—1,5 миллиметров для дисков маслосъемных колец.

При монтаже зазор между канавками поршня двигателя и поршневыми компрессионными кольцами составляет 0,040—0,075 миллиметров.

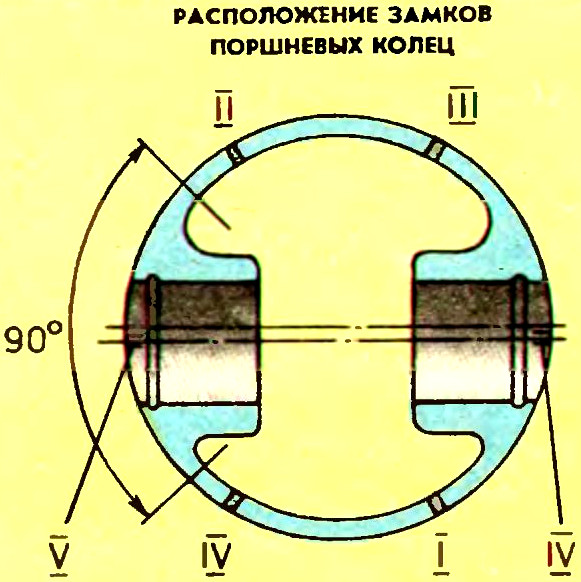

Порядок, в котором надо устанавливать поршневые кольца на поршень, и расположение замков изображены на схеме. Замки I и II предназначены для компрессионных колец; III и VI предназначены для дисков маслосъемного кольца; замок IV предназначен для осевого расширителя, замок V предназначен для радиального расширителя. В поршне на участках А замков типов I, II, III, VI быть не должно.

Цилиндры, имеющие оребренную наружную поверхность, изготовлены методом литья из чугуна иявляются взаимозаменяемыми. Диаметр цилиндра равен 72 миллиметра.

С целью уплотнения между картером и цилиндром устанавливают бумажную прокладку 2. Ее толщина составляет 0,27—0,33 миллиметров. Между цилиндром и головкой цилиндров двигателя МеМЗ-966Г прокладку не устанавливают. Само уплотнение достигается вследствие упора торца цилиндра в плоскость головки. С целью улучшить уплотнение на торце цилиндра ДВС проточена канавка.

Цилиндры, чтобы обеспечить монтажный зазор, делят по диаметру на 3 группы. Каждая группа обладает своей цветовой маркировкой (красная, желтая, зеленая). Данную маркировку наносят на верхнем ребре цилиндра.

Замена поршневых колец

Всем доброго времени суток- хочу поделиться тем что сделано за последние несколько дней

1 мая после всех торжественных церемоний я таки решил пойти в гараж и хотябы разобрать двиг чтоб знать к чему готовиться 2 мая. Сняв кожухи чтож я увидел

грязи на рёбрах немного, а вот на кратере есть небольшой налёт валенка

с маслорадиатором всё гораздо плачевней

впускной не отличается чистотой

здесть тож без коментариев ))) и это всё за год наросло- вот вам и пылесос- кто там ещё страдал перегревом двигателя а ниразу его не чистил- вот вам и ответ в перегреве

А далее будет страшнее

Этой зимой ездил на 92м бензине- может из-за этого а может и нет- зажигание было максимально вперёд сделано и кстати ни под одним выхлопным патрубком нет прокладок- они просто сгорели и повышибало их

Вобщем горе не беда, сняв головы, я увидел что колечки незалёгшие (компрессия перед ремонтом была 1 и 2 цилиндры по 6,0 очей а в 3 и 4 по 6,5 очей) вот результат того что зиму отъездтил на синтетическом масле- доволен результатом, также нагара в головах и на днищах почти нет- даж практически не чистил

клапана проверил- держат, но проверял только на целой голове та которая с прогаром в коллекторе пойдёт в замену- некогда менять патрубок, поставил голову от донора- там тож всё норм, но на голове 1и 2 цилиндра пришла смерть шпилькам выхлопных коллекторов- пришлось высверливать и менять.

Кстати проверил кольца старые по цилиндру и ужаснулся- зазор в замке 3,0-3,5мм-компрессионные и 4,0-5,0- маслосъёмные, вот вам и зимняя эксплуатация.

Вобщем подогнал новые кольца 0,25мм-компрессионные и 0,9мм- маслосъёмные и приступил к сборке. Смазал гильзу маслицем а нижнее посадочное место герметиком и давай втуливать на поршня- влетели как родные

также и левую воткнул а потом и головы- все резинки кожухов тож на герметик и давай обжимать- обжимал без динамометрического ключа. Далее впялил впускной коллектор с карбом на новые прокладки и немного герметика

Далее приступил к установке валика коромысел… Забыл сказать что при разборе промерил зазоры они оказались 0,2-0,35мм для впускных и 0,3-0,5мм для выпускных клапанов… Почаще проверяйте зазоры ато у меня за 10000-12000 км вот так ушли зазоры в клапанах. А и ещё в правой голове обломало валик коромысел- хотя гайки крепящие оного все были затянуты и законтрёны- мисстика (мисстики небывает).

Вобщем как и положено выставил зазоры в клапанах, поменял прокладки под крышками клапанов- поставил новые + герметик.

Решил раз уж ремень снять проверю и центрифугу на чистоту, незря залез

Грязи было около 3мм слоя- но я так думаю это та грязь которая вымылась за пол года из движка ибо ранее он молотил на минеральном масле и нагара было немало а сейчас вскрыл и удивился- всё чистенько (имею ввиду по масляной части). Вобщем недолго думая вымыл и вычистил его

поставил обратно, но как всегда неставил прокладку а просто намазал герметиком и дал ему 15-20 мин подсохнуть.

Далее поставил выхлопную всю и вся и генераторы, отмыл кожухи и поставил на законное место, вобщем сборку завершил и сделал видео первого запуска и обещанное видео как горит светодиодная подсветка гос номера

Дополнительное компрессионное кольцо

Для улучшения характеристик двигателя, повышения его мощности и

уменьшения потребления топлива я предлагаю установить дополнительное

компрессионное поршневое кольцо на поршне двигателя. Кольцо предлагаю

разместить в кольцевой канавке, проточенной в поршне на расстоянии 3,95 мм.

от донышка, шириной 1,8 мм. и глубиной 3,3 мм ( рис. 2 ). Ширина

проточенной кольцевой канавки соответствует ширине канавки для установки

верхнего компрессионного поршневого кольца. При этом толщина перегородки

между

донышком поршня и канавкой составит 3 мм., что соответствует толщине

перегородок между кольцами.

Практическая установка дополнительного компрессионного поршневого

кольца на двигателе МеМЗ 968ГЭ автомобиля ЗАЗ 968М позволила определить,

что давление компрессии в цилиндрах увеличилось до 11 кг./см2 , мощность

двигателя увеличилась с 40 л. с. до 45 л. с. Улучшились тяговые и

динамические характеристики – время набора скорости до 100 км./ч.

уменьшилось на 6 секунд или на 17% ( см. приложение № 1). Расход топлива

уменьшился с 8,5 ( по паспорту ) до 7,74 литров на 100 км. или на 9% за

счет более полного сгорания смеси

Низя. Это жаровой пояс, а не просто "перемычка" Его высота обеспечивает приемлемую температуру в зоне верхнего компрессионного кольца (около 200 градусов), обеспечивающую его номальную работу на данных сортах масла без перегрева, закоксовывания и разрушения перемычек. Если врезать в жаровой пояс дополнительное кольцо, оно и тоненькие перемычки окажутся перегретыми. Покрошется и выгорит нафиг. Обрати внимание, у дизельных поршней этот жаровой пояс обычно ещё выше.

Если есть желание поэкспериментировать с "многоколечными" поршнями, лучше адаптируй соответствующие поршни. На М-408, к примеру, они как раз подходящего диаметра. По теории могут дать небольшую прибавку на низах, но максимальная мощность упадёт из-за повышенных мехпотерь.

У К-750 диаметр цилиндра 78 мм, его поршни не только на ЗАЗ но и на убитые блоки цилиндров ВАЗов адаптировали. Но у его поршней палец расположен по центру и кроме трёх компрессионных колец, у них два маслосъёмных кольца, второе в юбке, ниже поршневого пальца.

Инструкция автомобиля "запорожец" Модели заз 965А, заз 965аб издание четвертое исправленное и дополненное

Поршневые кольца заменяются при зазоре в стыке кольца, вставленного в цилиндр более 1,8—2 мм.

Для замены изношенных поршневых колец в запасные части поставляются кольца стандартного размера.

Перед постановкой колец на поршень необходимо очистить от нагара днище поршня и канавки для колец, а также прочистить маслоотводные отверстия, расположенные в канавке маслосъемных колец. Очистку канавок от нагара удобно производить старым поломанным поршневым кольцом, соблюдая при этом осторожность, чтобы не повредить канавку.

Затем тщательно промойте новые кольца от масла, внимательно осмотрите каждое кольцо и рассортируйте их по комплектам для каждого цилиндра. Проверьте величину зазора в замках колец, вставив каждое кольцо из комплекта в соответствующий цилиндр и несколько протолкнув его днищем поршня. Зазор не должен быть менее 0,25 мм и не более 0,55 мм. При необходимости припилите стыковые поверхности колеи до получения нормального зазора в замке. Надевать новые кольца на поршни нужно очень осторожно, чтобы их не поломать и не деформировать.

Рис. 43. Установка поршневых колец и расположение их замков:

1 — верхнее компрессионное кольцо (хромированное, кромки тупые), 2 — нижнее компрес-

сионное кольцо (луженое, кромки острые), 3, 4 — маслосъемные кольца, 5 — поршень.

Римскими цифрами указано расположение стыков соответствующих колец.

Наиболее удобно надевать кольца при помощи специального приспособления, или пользуясь тремя металлическими пластинками толщиной 0,5 мм, шириной 6—8 мм и длиной 50 мм, по которым сдвигают кольца вдоль поршня.

Установку начните с нижнего маслосъемного кольца, одев его предварительно на верхний поясок поршня. Расположение колец показано на рис. 43.

В нижнюю канавку устанавливаются два маслосъемных кольца, на наружной поверхности которых выполнена проточка, которая при монтаже должна быть обращена вниз.

Верхнее компрессионное кольцо хромированное с тупыми кромками, нижнее — луженое с острыми кромками. На внутренней поверхности компрессионных колец выполнена фаска, которая при монтаже должна быть обращена вверх.

Смена поршней

Поршень подлежит замене при зазоре между юбкой поршня и цилиндром более 0,25 мм, при ширине канавок под поршневые кольца более 2+0,18 мм (зазор между новыми кольцами и канавкой более 0,12 мм), при износе отверстия под палец до диаметра 20 + 0,025 мм или при наличии дефектов по внешнему осмотру (задиры, прогары и пр.).

При замене поршней и цилиндров необходимо иметь в виду, что завод устанавливает на двигатели и поставляет в запасные части поршни и цилиндры стандартного размера трех групп.

Для обеспечения монтажного зазора 0,04—0,06 мм (в нижней части юбки) между поршнем и цилиндром они подбираются согласно маркировке, для чего на днище поршня выбит литер группы (А, Б, В), а на цилиндре соответственно наносится цветовой индекс (красный, зеленый, черный).

Цветовой индекс | Группа | Диаметр цилиндра | Диаметр поршня | Зазор |

Красный | А | 72,02—72,01 | 71,79—71,96 | 0,04—0,06 |

Зеленый | Б | 72,01—72,00 | 71,96—71,95 | ” |

Черный | В | 72,00—71,99 | 71,95—71,94 | ” |

При замене только поршня на работавшем цилиндре следует устанавливать поршень группы “А”.

Разница в весе самого тяжелого и самого легкого поршня для одного двигателя не должна превышать 3 г.

Подбор пальцев производится по цветовой маркировке на бобышке поршня и внутренней поверхности пальца.

Группа | Цветовой индекс | Наружный диаметр поршневого пальца | Диаметр под палец поршня |

I | черный | 20,000—19,9975 | 19,995 —19,9925 |

II | зеленый | 19,9975—19,9950 | 19,9925—19,990 |

III | желтый | 19,9950—19,9925 | 19,990 —19,9875 |

IV | красный | 19,9925—19,990 | 19,9875—19,965 |

Проверьте сопряжение новых поршневых пальцев с втулками шатунов.

Тщательно протертый поршневой палец должен плотно входить в протертую втулку верхней головки шатуна под давлением большого пальца руки без ощутимого люфта.

Зазор между поршневым пальцем и отверстием втулки головки шатуна должен быть в пределах 0,0045—0,0070 мм.

Сборку шатуна с поршнем необходимо производить после их взаимной ориентации.

На пояске днища поршня выбита стрелка, а на стержне шатуна имеется номер детали.

Стрелка на поршне и номер детали шатуна должны быть направлены в одну сторону.

Вставьте стопорное кольцо в одну из бобышек так, чтобы стык кольца находился внизу, а усики наружу и кольцо плотно село в канавку.

Затем нагрейте поршень в ванне с горячей водой до температуры 80—85°, смажьте палец дизельным моторным маслом и вставьте палец в отверстия бобышек поршня и во втулку верхней головки шатуна.

В нагретый поршень палец входит под легким нажатием руки.

Когда палец упрется в стопорное кольцо, вставьте второе кольцо стыком вниз и усиками наружу.

После остывания поршня палец должен быть неподвижным в отверстиях бобышек поршня, но подвижным во втулке шатуна.

Затем установите кольца на поршень так же, как было описано выше.

Установка поршней с кольцами и шатунами в цилиндры

Перед установкой поршня в сборе с кольцами и шатуном в цилиндр смажьте поршень маслом для двигателя и прокрутите каждое кольцо в канавке.

Затем расставьте замки колец так, чтобы замки каждой соседней пары располагались диаметрально противоположно (рис. 43).

Сожмите кольца специальной оправкой и введите поршень в соответствующий цилиндр.

После установки цилиндров с поршнями и шатунами в картер стрелки на днищах поршней и цифры на стержнях шатунов должны быть направлены в сторону шкива (центрифуги) коленчатого вала.

Для выполнения этого правила перед установкой поршней в цилиндры их необходимо соответствующим образом сориентировать.

Установите между каждым цилиндром и картером картонную прокладку толщиной 0,3 мм, наружным диаметром 86 мм и внутренним диаметром 78 мм; снимите крышки шатунов с вкладышами

Смена вкладышей шатунных подшипников

Замена вкладышей производится при зазоре между вкладышами и шейкой вала более 0,25 мм

Для замены изношенных вкладышей шатунных подшипников в запасные части поставляются вкладыши стандартного размера.

Перед установкой новых вкладышей в постели шатуна и крышки их необходимо тщательно вымыть, соблюдая при этом осторожность, чтобы не повредить рабочую поверхность.

Затем установите вкладыши в постель шатуна и крышки так, чтобы фиксирующие выступы вкладышей вошли в пазы на постелях шатуна и крышки.

Далее поверните коленчатый вал так, чтобы шатунная шейка остановилась в положении нижней мертвой точки, смажьте маслом для двигателя вкладыши и шейку вала, подтяните шатун к шейке и соберите подшипник, обратив внимание на совпадение меток шатуна и крышки.

Заверните гайки шатунных болтов равномерно, но не окончательно. Окончательную затяжку производите после установки всех шатунов, применяя динамометрический ключ и обеспечивая момент затяжки 3,2—3,6 кгм.

Проверьте, легко ли вращается коленчатый вал, и зашплинтуйте гайки шатунных болтов. При этом шплинты гаек обязательно должны иметь натяг в отверстиях болтов и шлицах гаек.

Качание шплинта с разведенными концами в пазах гайки не допускается.

Притирка клапанов

Как упоминалось выше, при текущем ремонте двигателя с заменой поршневых колец и вкладышей рекомендуется притереть клапаны.

Перед снятием клапанов пометьте головки цилиндров (левая или правая), а также пометьте клапаны соответствующими порядковыми номерами, рисками или кернами. Для снятия клапана необходимо сжать его пружину и удалить сухари. Эту операцию выполняйте при помощи приспособления (см. рис. 44), обеспечивающего снятие сразу двух клапанов. Скобу съемника расположите так, чтобы постоянный упор прижимал головки клапанов, а винт с нажимной планкой находился поверх опорных тарелок клапанных пружин снимаемых клапанов. Заворачивая винт, сожмите пружины клапанов и снимите сухари с конца стержня

Рис, 44, Приспособление, обеспечивающее снятие сразу двух клапанов.

I — скоба; 2 — планка нажимная; 3 — винт.

Рис. 45. Приспособление для снятия пружины клапана без разборки двигателя

1 — кольцо нажимное с ручкой, 2 — крючок поддерживающий.

Постепенно отворачивая винт, освободите пружины клапанов и снимите съемник. Снимите опорные тарелки, маслозащитные стаканы, пружины и опорные шайбы, а затем удалите клапаны из направляющей. Таким же образом снимите все остальные клапаны. Сборку клапанов производите в обратном порядке.

Примечание. В эксплуатации может возникнуть необходимость в замене пружины клапана, которую можно заменить, не разбирая двигателя, применяя специальное приспособление, состоящее из нажимного кольца с ручкой и поддерживающего крючка (см. рис. 45).

Выверните свечи и тщательно очистите камеры сгорания головок от нагара с помощью стальной щеточки.

Очистите всю головку, особенно ребра охлаждения, от пыли и грязи и промойте ее в керосине или бензине.

Очистите клапаны от нагара и промойте все детали.

Следы точечной эрозии на рабочей фаске не являются основанием для шлифовки клапанов, если они не нарушают уплотнения.

При значительном износе рабочих фасок — прошлифуйте их.

Шлифование рабочих фасок клапанов производится на специальных шлифовальных станках. Если такого станка нет, клапаны можно шлифовать на универсальном шлифовальном станке или на токарном станке при помощи суппортно-шлифовального приспособления.

Рабочую поверхность клапанов шлифуют под углом 45° к оси стержня клапана.

При шлифовании нужно снимать минимальное количество металла, необходимое для того, чтобы вывести раковины и кольцевую выработку.

После шлифования нужно проверить высоту цилиндрического пояска головки клапана. Если после шлифования фаски этот размер окажется меньше 1 мм, клапаны заменяют. Заменять клапаны нужно также при обнаружении погнутости стержня.

Седла впускных и выпускных клапанов обладают высокой твердостью, и во время текущего ремонта их следует лишь очистить от нагара.

После того, как рабочие фаски клапанов будут окончательно отшлифованы или чисто проточены, произведите притирку клапанов. Притирку производите и в том случае, когда ввиду малого износа шлифования не требуется.

Для притирки нанесите на фаску головки клапана тонкий слой притирочной пасты, приготовленной в виде смеси мелкого наждачного порошка (карборунда) с маслом для двигателя, вставьте клапан в соответствующую направляющую втулку и при помощи приспособления (рис. 46), состоящего из толстостенного шланга внутренним диаметром 4—5 мм и ручки, произведите притирку.

Притирку производите поворотом кисти руки вправо и влево на 90° с одновременным прижимом клапана к седлу. После 3—4 поворотов меняйте положение клапана.

Притирать клапаны нужно очень осторожно, не снимая с рабочих фасок излишне много металла.

Признаком удовлетворительной притирки является однотонный серый цвет без заметных рисок на всей поверхности фаски после промывки клапана в бензине

Выполнять притирку следует аккуратно, чтобы паста не попала в направляющую втулку клапана, в противном случае, произойдет усиленный износ стержня и направляющей втулки.

После притирки всех остальных клапанов необходимо тщатель(во промыть бензином места притирки, направляющие втулки и чистить направляющую втулку тряпочкой, одетой на проволоку. Смажьте стержни клапанов моторным маслом, установите в головки и соберите клапаны с пружинами в последовательности, обратной разборке.

Рис 46 Приспособление для притирки клапанов

1 — клапан 2 — шланг резиновый, 3 — ручка

Сборка и обкатка отремонтированного двигателя

Сборку двигателя производите в порядке, обратном разборке, Однако при этом учитывайте ряд особенностей и рекомендаций, приводимых ниже. Проверьте состояние уплотнителей защитных кожухов толкающих штанг. При необходимости замените их на новые Уплотнители изготовлены из маслобензостойкой резины. Во время установки головки цилиндров необходимо особое внимание уделить установке кожухов штанг в уплотнители, чтобы их не повредить. Затяжку гаек головки производите в два приема: предварительно моментом 1—1,5 кем, окончательно моментом 3—4 кгм, в последовательности, указанной на рис. 24.

При установке впускной трубы для обеспечения надежного уплотнения допускается постановка прокладок до 2 штук под каждый фланец, проследите за параллельностью плоскостей прилегания трубы и головок и совмещения каналов.

При установке штанг толкателей помните, что штанги выпускных клапанов первого и второго цилиндров имеют вставки. Наконечники этих штанг для отличия от других имеют накатку.

Перед постановкой рекомендуется их тщательно промыть в бензине и продуть сжатым воздухом. Установите на торцы стержней выпускных клапанов наконечники.

Рис 47. Сцепление:

1 — первичный вал коробки передач, 2 — диск сцепления ведомый 3 — маховик, 4 — картер сцепления 5— штифт, 6 — кожух сцепления, 7— палец нажимного диска, 8 —диск сцепления нажимной 9 —гайка регулировочная, 10 — пружина пяты соединительная, 11 — рычаг нажимного диска 12 — пята рычагов, 13 — сальник, 14 — пружина соединительная, 15 — обойма подшипника 16 — подшипник графитовый выключения сцепления, 17 — стакан пружины 18 — пружина нажимная, 19 — термоизоляционная прокладка 20 — болт 21 — чехол вилки выключения сцепления, 22 — пружина возвратная, 23 — вилка выключения сцепления, 24 — крышка люка картера, 25 — болт, 26 — кронштейн 27 — ось вилки, 28 — шплинт.

После установки валиков с коромыслами отрегулируйте зазоры между клапанами и коромыслами.

Смажьте маслом из масленки валики коромысел и торцы клапанов.

Установите клапанные крышки, проверив состояние их прокладок

Проверьте легкость проворачивания двигателя и произведите окончательную его сборку.

После установки двигателя на автомобиль, подсоединения всех приводов, проводки и бензопроводов, заливки масла в картер двигателя и подкачки бензина в карбюратор можно приступать к его пуску.

Перед пуском рекомендуется провернуть двигатель пусковой рукояткой, сделав 10—15 оборотов с целью заполнения системы смазки маслом.

Для обеспечения приработки трущихся поверхностей очень важно после замены деталей обкатать двигатель без нагрузки

(вхолостую), а затем при уменьшенной нагрузке в процессе первых 2000 км пробега с соблюдением всех правил обкатки нового автомобиля.

После пуска двигателя рекомендуется проработать на холостом ходу в течение 30—45 мин на оборотах 650—2000 об/мин (постепенно повышая обороты).

По истечении обкатки проверьте зазоры между клапанами и коромыслами, при необходимости, отрегулируйте.

УДАЛЕНИЕ НАГАРА ИЗ КАМЕР СГОРАНИЯ И ДНИЩ ПОРШНЕЙ

После пробега 12000—15000 км возникает необходимость в удалении нагара с поверхностей камер сгорания, днищ поршней, головок клапанов, а также со стенок впускных и выпускных каналов головок цилиндров.

Нагар обладает плохой теплопроводностью, поэтому с его появлением резко ухудшается отвод тепла, происходит перегрев двигателя и снижение его мощности.

Интенсивность отложения нагара зависит от технического состояния двигателя, сорта и качества применяемых для двигателя бензина и масла, а также от условий эксплуатации (короткие рейсы в городе с малой скоростью и частыми остановками, недостаточный прогрев двигателя).

Наиболее интенсивное отложение нагара происходит при использовании низкооктанового бензина (А-66), содержащего тяжелые фракции топлива.

Наличие нагара в камерах сгорания способствует появлению детонации и калильного зажигания.

В процессе эксплуатации происходит неоднократное удаление нагара из камер сгорания при движении с большими скоростями.

Наибольший эффект достигается при применении для этого бензина А-76.

Может быть рекомендован и другой способ удаления нагара, без разборки двигателя, чтобы не нарушать приработки деталей, а также сальниковых уплотнений, которые неизбежно будут нарушены при снятии головок.

Этот способ заключается в заливке в каждый цилиндр раствора, состоящего из 50% ацетона, 25% керосина и 25% масла для двигателя, при этом двигатель должен быть теплым.

Очистку нагара желательно приурочить к смене масла в картере двигателя.

Перед заливкой в цилиндры раствора следует провести ряд подготовительных операций.

Снять крышки головок цилиндров и между стержнями клапанов и коромыслами установить металлические пластинки, не нарушая регулировки клапанов, с целью исключить компрессию в цилиндрах.

Пластинки должны быть шириной 10 мм, длиной 20 мм и толщиной 0,8 мм.

Затем вывернуть свечи, установить поршень первого цилиндра в нижнее положение и залить в цилиндр 80—100 см г раствора и установить свечу на место.

Проделать указанные операции с остальными цилиндрами и прокрутить коленчатый вал пусковой рукояткой, сделав 10—15 оборотов, снять пластины и установить крышки.

С залитым раствором следует оставить двигатель на 16—17 часов, а затем вывернуть свечи и прокрутить коленчатый вал, сделав 5—б оборотов с целью продувки цилиндров, а свечи промыть в бензине

Слить масло из картера двигателя и заменить его свежим.

Затем ввернуть свечи и пустить двигатель.

Затем рекомендуется, используя высокооктановый бензин и более раннее зажигание, совершить пробег с максимально возможной скоростью по хорошей дороге.

Установлено, что после 100 км пробега нагар удаляется полностью.

После пробега 500 км рекомендуется вторично сменить масло, так как оно будет загрязнено растворенным нагаром.

НЕИСПРАВНОСТИ ДВИГАТЕЛЯ, ИХ ПРИЧИНЫ И СПОСОБЫ УСТРАНЕНИЯ

2 Загрязнение воздушного фильтра или попадание в него воды при промывке двигателя.

55 грн=10уе)

б) Пальцы поршневые ЗАЗ-969.

в) Кольца поршневые от ВАЗ21011 производства Польша, Лодзь - марка Прима. ТОЛЬКО ВАЗовские от двигателя 21011 не ремонтные. Не слушай всяких "сказочников" которые говорят что кольца от ЗАЗовского или любого другого двигателя лучше ВАЗовских в твоем случае. Кольца можно купить как производства ВАЗа (но подделки чаше всего под них), так и польские, украинские (харьковские) или немецкие. Поршневые кольца надо брать только комплектом на все 4 цилиндра в фирменной упаковке. (

65грн=12уе);

г) Кольца маслосьемные ВАЗ21011 с внутренней пружинкой и двумя маслосгонными кромками (в польском комплекте должны быть).

д) Комплект прокладок для ремонта МеМЗ-969 (

12 грн.=2уе);

е) Комплект сальников. (

12 грн=2уе);

ж) Текстолитовая шестерня. (

30грн.=6уе);

з) Масло 15W40 Luxoil. (35 грн=7уе);

и) Масло промывочное. (

20грн=4уе);

к) Комплект шпилек ремонтных ЗАЗ 12х14мм (с конусной резьбой). Если продавцы будут говорить "таких не бывает" не верить! (

6грн/шт.=1уе/шт.);

л) Переходник под карбюратор ВАЗ. Некоторые пишут про использование переходника от "Таврии" (?) Сразу же взять комплект болтов и гаек под установку переходника;

м) Карбюратор. С точки зрения наполнения цилиндров топливо-воздушной смесью лучшее решение - карб ДААЗ 21073 с увеличенным диаметром диффузоров обоих камер (кстати наследник ДААЗ 2105). Но это вызовет повышенный расход топлива около 10 -13 литров при не очень активной езде. С точки зрения экономии топлива лучше ДААЗ 21083 не найти, но весьма капризен к качеству топлива и требует доводки перед установкой на авто (качество исполнения хромает впрочем как у всех карбов). На мой взгляд наиболее приемлемые результаты по параметрам -экономичность/динамика/сложность установки и эксплуатации - это карб ДААЗ 2105 с МЕХАНИЧЕСКИМ приводом дросельной заслонки второй камеры;

н) Свечи LBRISK А-14;

о) Электронное зажигание (самодельное по схеме Карасева многие хвалят)

80 грн (15уе). Или покупное "Октан-4" но за 270 грн (50уе);

п) Подшипник балансирного вала v 1шт.;

р) Глушитель Мелитопольский, (внимательно проверять качество) 1шт.(или заказать из нержавейки) или раздельные 2шт.;

с) Тросик газа, подсоса (для замены при необходимости).

Работы по двигателю:

Перед разборкой двигателя слить старое масло, залить промывочное, завести двигатель и дать ему 10 минут поработать. После чего слить промывку и приступать к разборке.

а) В ВАЗовских поршнях проточить на токарном станке выборки под стопорные кольца от ЗАЗовских поршней. (в бобышках для крепления шатунного пальца на глубину 0,6 - 0,7 от диаметра проволоки из которой изготовлено стопорное кольцо ЗАЗовское). При установке поршней надо ориентироваться по смещению пальца от оси поршня. На родных МеМЗовских поршнях стоят стрелочки на днище, которые указывать должны в сторону центрифуги. На жиговских естесственно ничего нет. Так вот смещение пальца заметно на глаз (МеМЗ - 1.5мм, ВАЗ - 2 мм). Ориентируешь ВАЗовские поршня, также, как стояли родные. При этом выемки будут смотреть на одном ряду цилиндров согласно клапанам, а на другом против шерсти, поскольку у нас клапанные дела на головках зеркальны по отношению к друг другу. Да, не забудь прочистить от облоя отверстия в канавке под маслосъемные кольца, на моих поршнях половину этих дырок вообще пришлось отверткой проламывать.

Неплохо еще поршневую по весу подогнать. На сей предмет в букваре написано. (

10грн проточка=2уе).

б) Притереть пальцы к посадочным местам в поршнях индивидуально с различием в какую бобышку каким концом вставлять. Притереть до того, чтобы палец при комнатной т-ре входил с усилием. Я взял почти нулевые пальцы от ЗАЗика (они несколько массивнее ВАЗовских) и начал добиваться наждаком нулевкой, и трубочкой чуть меньшего чем палец диаметра, такого размера бобышек в поршнях ВАЗ, чтоб как написано в моем руководстве по ЗАЗику - "смазанный моторным маслом палец входил с натягом, с силой прикладываемой руками взрослого человека". Т.е. около 10-15 кгс.

в) Притереть седла клапанов к клапанам.

г) Цилиндры МеМЗ 969 диаметром 76мм проточить до 79.05 индивидуально каждый цилиндр под поршень и промаркировать их попарно. На стенках цилиндров сделать мелкую сеточку для удержания масла (хонингование примерно на 0.001мм). (

100грн=20уе). Расстачивать на координатно-расточном станке специально для рассточки гильз. В нем намертво на станине фиксируется гильза и затем вращается только резец. т.е. токарный станок наоборот.

д) Сфрезеровать головку на 92-й бензин (согласно таблицы).

Замена поршней, колец и прокладки поддона Таврия

Причиной для ремонта блока двигателя на автомобиле ЗАЗ-1102 «Таврия» может стать очень большой расход масла и потеря мощности двигателя. Для устранения расхода масла на этом двигателе уже была снята и отремонтирована головка блока цилиндров. А вот потерю мощности можно решить заменой поршней, колец и вкладышей.

После снятия ГБЦ был произведен осмотр выработки в цилиндрах. Выработка была небольшая и было принято решение производить ремонт без расточки цилиндров. После вытаскивания поршней из блока была обнаружена явная причина потери мощности двигателя — разломанные верхние компрессионные кольца на всех поршнях. Если бы вовремя не разобрали двигатель для ремонта, то сломанные кольца могли бы повредить стенки цилиндров. Тогда бы не обошлось без расточки. А так обошлись “малой кровью”.

Оригинальные номера заменяемых деталей

- Поршня 245.1004015-10

- Кольца 245-1000101

- Вкладыши 245.1000104

- Прокладка поддона 245-1009069

Необходимые для работы инструменты

- Смотровая яма или подъемник;

- Ключ-квадрат на 9мм;

- Вороток, удлинитель и головки на 10мм, 14мм и 17мм;

- Отвертки "+" и "-";

- Молоток;

- Динамометрический ключ;

- Штангельциркуль;

- Строительный фен;

- Емкость для отработанного масла;

- Герметик REINZOSIL +300 Victor Reinz;

- Щупы регулировочные FORCE 61802;

- Съемник поршневых колец FORCE 62301;

- Оправка поршневых колец YATO YT0635.

Как отремонтировать блок двигателя ЗАЗ-1102

Для начала работы у нас должна быть снята ГБЦ. О том как снимать ГБЦ вы можете почитать в нашей статье. Потом мы выполняем действия:

- Подвешиваем двигатель, чтобы была возможность снять балку нижней опоры двигателя. с картера двигателя.

- Снимаем грязевую защиту двигателя.

- Снимаем «лыжу» двигателя.

- Откручиваем и снимаем поддон.

- Снимаем маслоприемник.

- Откручиваем шатуны и вытаскиваем поршня.

- Осматриваем разобранный блок и деффектуем его.

- Очищаем блок от грязи.

- Проверяем зазоры в новых деталях.

- Меняем поршня.

- Устанавливаем поршневые кольца.

- Устанавливаем поршня обратно в блок цилиндров.

- Затягиваем шатуны с нужным моментом.

- Устанавливаем на место маслоприемник.

- Устанавливаем на место поддон, «лыжу», защиту.

Моменты затяжки резьбовых соединений в двигателе Таврии

- Болт крепления масляного картера — 5,15-8,23 Н·м

- Гайки болта крышки шатуна — 43,32-53,51 Н·м

- Болт крепления маслоприемника к насосу — 6,86-8,23 Н·м

Далее в нашем фотоотчете более детальная инструкция.

На фото мы видим блок цилиндров, уже со снятой ГБЦ, автомобиля ЗАЗ-1102. В цилиндрах выработка минимальная, поэтому ремонт будем производить без снятия блока.

Для снятия поддона двигателя нам необходимо будет снять балку нижней опоры двигателя, которая с помощью подушек держит двигатель. Для того, чтобы у нас не выпал двигатель, нам необходимо его подвесить, аналогично как на фото.

Подвесив двигатель спускаемся под автомобиль и первым делом сливаем с двигателя масло, открутив пробку ключом-квадратом на 9мм.

Откручиваем отверткой "+" два шурупа и гайку (ключ на 10мм) крепления грязевой защиты двигателя. Снимаем защиту.

Теперь сзади двигателя откручиваем два болта и гайку крепления балки нижней опоры двигателя. Используем ключи на 14мм и 17мм.

И спереди такими же ключами откручиваем болты и гайку крепления «лыжи» и убираем её в сторону.

Далее с помощью ключа на 17мм нам необходимо открутить четыре гайки крепления второй части «лыжи» и тоже её снять.

Теперь можем приступить к снятию поддона. С помощью трещотки, удлинителя и головки на 10мм откручиваем все болты крепления поддона.

Два болта возле КПП откручивать не очень удобно и может пригодиться карданчик или гибкий удлинитель. К остальным болтам доступ свободный.

Открутив болты снимаем поддон, поддев его отверткой. Можно даже немного забить отвертку с помощью молотка. Если снимаете поддон без помощника, то необходимо оставить один болт наживленным, чтобы пока срываете поддон с герметика не уронить его на пол.

Сняв поддон откручиваем маслоприемную трубку, открутив два болта ключом на 10мм.

Также необходимо вытащить и убрать щуп уровня масла.

Теперь можем приступать к откручиванию шатунных бугелей и снятию поршней. С помощью воротка, удлинителя и головки на 14мм откручиваем шесть гаек крепления шатунных бугелей.

Снимая бугеля нам необходимо запомнить в каком положении они стоят (на каком цилиндре). Для этого бугель нужно пометить керном или корректором, подписав с какого цилиндра он снят. И обратить внимание правильно ли он стоял. Замки на вкладышах шатуна и бугеля должны быть с одной стороны.

Открутив бугеля выталкиваем поршень, аккуратно надавив на шатун рукояткой молотка.

Выталкиваем все поршня и видим что у нас развалились поршневые кольца.

Осмотрев все поршня мы поняли что разломаны все четыре верхних компрессионных кольца. Удивительно как двигатель на таких кольцах еще работал. Причиной разлома колец является износ канавки поршня. Канавка сильно изнашивается по ширине и у кольца появляется большой люфт, из-за которого во время работы двигателя кольцо лопается.

Хоть мы уже и знаем что поршня будем менять, но подписать порядок и направление поршней необходимо, чтобы не перепутать открученные бугеля.

Вытаскиваем поршня, осматриваем состояние вкладышей, шатунов, цилиндров в двигателе.

При осмотре поршней видим, что в одном даже образовалась дырка.

Далее нам необходимо измерять диаметр поршня, чтобы понимать какого ремонта необходимо приобретать новые детали. Мерять необходимо юбку поршня (самую нижнюю часть).

Новые поршня и кольца также необходимо проверить. Поршень должен плотно входить в цилиндр, а кольцо должно иметь тепловой зазор. Для компрессионных колец зазор должен быть 0,21 — 0,45 мм, а для маслосъемных 0,3 — 1,0 мм. Проверять зазор необходимо установив кольцо в цилиндр и выровняв его с помощью поршня.

Далее будем производить замену поршней. С помощью тонкой отверточки, через специальное отверстие поддеваем стопорное кольцо поршневого пальца. Снимаем стопорные кольца со всех поршней.

Зажав за шатун в тиски, с помощью наставки выбиваем поршневой палец. Палец плотно сидит в поршне, в шатуне он ходит свободно.

Разбираем все поршня сразу, не перепутав местами поршневые пальцы, или производим замену поршней поочередно, разницы нет.

Проверяем пальцы на выработку. В поршень он не должен свободно входить (руками всунуть палец невозможно), а в шатуне не иметь большого люфта.

Теперь во все новые поршня устанавливаем стопорные кольца только с одной стороны.

Соединять поршень и шатун необходимо так, чтобы надписи на шатуне и буква «П» маркировки на поршне смотрели в одну сторону. Это будет перед поршня.

Теперь с помощью строительного фена прогреваем поршень в местах установки пальца.

Пока поршень греется мы устанавливаем шатун в тиски и смазываем его и палец моторным маслом.

Далее перчаткой или тряпкой берем поршень и с помощью наставки засовываем поршневой палец. Если поршень хорошо прогрелся, то палец влезет без проблем. А если не догрели поршень, то палец необходимо будет слегка забить молотком через проставку. Придерживая поршень рукой или положив его на деревянную доску. Палец необходимо вставить до упора в стопорное кольцо. Внимание: Поршень после нагрева будет очень горячий и при неосторожности можно легко обжечься. При слабом нагреве поршня и использовании молотка можно повредить поршень или погнуть шатун.

Тоже самое проделываем с остальными поршнями. После их остывания устанавливаем стопорные кольца с другой стороны.

Если под руками нет строительного фена, то прогреть поршень можно налив в него немного дизельного топлива, положить небольшой кусок тряпочки и подпалить.

Дальше нам необходимо одеть поршневые кольца. На каждом кольце есть надпись или обозначение «TOP». Кольца необходимо устанавливать надписью вверх. Каждое кольцо лежит в отдельном пакетике с указанием в какую канавку его ставить.

Одеваем все кольца. Одевать можно или руками, зажав поршень в тисках за шатун, или специальным съемником FORCE 62301. Всё, поршня готовы к установке.

Теперь, перед установкой поршней в блок, очищаем поверхность блока, выдуваем отверстия крепления ГБЦ, вычищаем цилиндры. После очистки, всё обдуваем воздухом и обезжириваем.

Когда все очищено можно приступать к сборке блока. Смазываем моторным маслом шатунные шейки коленвала, цилиндры, обжимку поршневых колец.

Заливаем в поршневые канавки масло и прокручиваем кольца несколько раз по кругу, для лучшего смазывания колец.

Обжимаем кольца специальной обжимкой YATO YT0635.

Устанавливаем на шатун вкладыш, смазываем его моторным маслом.

Опускаем поршень в цилиндр, развернув его правильной стороной (буква «П» на поршне должна смотреть на ремень ГРМ). Подравниваем обжимку по плоскости блока, простукивая её по кругу молотком. Еще раз проверяем, чтобы обжимка была полностью затянута. И аккуратно, рукояткой молотка, забиваем поршень на свое место. Поршень должен входить без всякого сопротивления.

Таким образом устанавливаем все поршня.

Далее устанавливаем на бугеля новые вкладыши, смазываем их моторным маслом и устанавливаем в правильном порядке (в соответствии со сделанными метками). При установке бугеля замки вкладышей бугеля и шатуна должны находиться с одной стороны.

Затягиваем поочередно гайки крепления шатунов динамометрическим ключом с усилием 43,32-53,51 Н·м.

После обтяжки бугелей будем устанавливать маслоприемную трубку и поддон. Посадочное место маслоприемника необходимо смазать герметиком.

А посадочное место на маслянном насосе очистить от грязи и обезжирить. Затягивать болты необходимо с усилием 6,86-8,23 Н·м.

Далее очищаем поддон, посадочные места. Устанавливаем прокладку, промазывая её с двух сторон небольшим слоем герметика. Обтягиваем болты с усилием 5,15-8,23 Н·м.

Читайте также: