Установка шатунов ваз 2108

Обновлено: 05.07.2024

Момент затяжки шатунных вкладышей ваз 2108

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Подшипники скольжения, их виды и роль в работе ДВС.

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать. Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров. Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия).

Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ.

| Модель автомобиля | Момент затяжки крышки постелей, Н*м (кгс.м.) | Момент затяжки вкладышей шатунов, Н*м (кгс.м.) |

| ВАЗ 2108 | 69,0–84,0 (6,9–8,4) | 44,0–54,0 (4,4–5,4) |

| ВАЗ 2106 | 68,31–84,38 (6,97–8,61) | 43,32–53,51 (4,42–5,4) |

| Lada Priora | 68,31-84,38 (6,97-8,61) | 43,3-53,5 (4,42-5,46) |

Видео.

Двигатель внутреннего сгорания конструктивно имеет большое количество сопряженных деталей, которые во время работы ДВС испытывают значительные нагрузки. По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты ГБЦ необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

Что касается нагруженных трущихся пар, повышенные требования выдвигаются к фиксации шатунных и коренных подшипников скольжения (коренные и шатунные вкладыши). После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей.

Читайте в этой статье

Что такое подшипники скольжения

Для лучшего понимания того, почему вкладыши в двигателе нужно затягивать с определенным моментом, давайте взглянем на функции и назначение указанных элементов. Начнем с того, что указанные подшипники скольжения взаимодействуют с одной из самых важных деталей любого ДВС — коленчатым валом. Если коротко, возвратно-поступательное движение поршня в цилиндре преобразуется во вращательное движение именно благодаря шатунам и коленвалу. В результате появляется крутящий момент, который в итоге передается на колеса автомашины.

Коленчатый вал вращается постоянно, имеет сложную форму, испытывает значительные нагрузки и является дорогостоящей деталью. Для максимального увеличения срока службы элемента в конструкции КШМ применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Для изготовления вкладышей используются более мягкие материалы по сравнению с теми, из которых изготовлен сам коленвал. Также вкладыши дополнительно покрывают антифрикционным слоем. В место, где вкладыш сопряжен с шейкой коленвала, под давлением подается смазочный материал (моторное масло). Указанное давление обеспечивает маслонасос системы смазки двигателя. При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя. Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

Добавим, что низкий показатель давления масла (в случае отсутствия других причин) является признаком того, что нужно шлифовать коленвал, а сами вкладыши двигателя необходимо менять с учетом ремонтного размера. Для ремонтных вкладышей предусмотрено увеличение толщины на величину 0.25 мм. Как правило, ремонтных размеров 4. Это значит, что диаметр ремонтного вкладыша в последнем размере будет на 1 мм. меньше по сравнению со стандартным.

Сами подшипники скольжения состоят из двух половин, в которых выполнены специальные замки для правильной установки. Главной задачей является то, чтобы между шейкой вала и вкладышем образовался зазор, который рекомендуется изготовителем двигателя.

Как правило, для замеров шейки используется микрометр, внутренний диаметр шатунных вкладышей промеряется нутромером после сборки на шатуне. Также для замеров можно использовать контрольные полосы бумаги, используется медная фольга или контрольная пластиковая проволока. Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Отметим, что в некоторых случаях вкладыши просто меняются на новые без расточки шеек коленвала. Другими словами, удается обойтись только заменой вкладышей и получить нужный зазор без шлифовки. Обратите внимание, опытные специалисты не рекомендуют такой вид ремонта. Дело в том, что ресурс деталей в месте сопряжения сильно сокращается даже при учете того, что зазор в трущейся паре соответствует норме. Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки.

Как затягивать коренные вкладыши и вкладыши шатунов

Итак, с учетом вышесказанного становится понятно, что момент затяжки коренных и шатунных вкладышей крайне важен. Теперь перейдем к самому процессу сборки.

- Прежде всего, в постели коренных шеек устанавливаются коренные вкладыши. Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

- Далее производится установка вкладышей шатунов. Во время сборки необходимо точно установить крышки на места. Указанные крышки промаркированы, то есть их произвольная установка не допускается. Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Подведем итоги

Хотя момент затяжки крышек коренных и шатунных подшипников является важным параметром, достаточно часто в общем техническом руководстве по эксплуатации конкретного ТС величина момента не указывается. По этой причине следует отдельно искать необходимые данные в спецлитературе по ремонту и обслуживанию того или иного типа ДВС. Это нужно сделать перед установкой, что позволит выполнить ремонтные работы правильно, а также избежать возможных последствий.

По этой причине затяжка производится при помощи динамометрического ключа и с учетом точно определенного усилия. Не стоит забывать и о том, что момент затяжки болтов крышек шатунных и коренных вкладышей несколько отличается.

Почему проворачивает вкладыши коленвала: основные причины. Что делать, если провернуло шатунный влкадыш, как правильно менять вкладыши шатунов.

Появление стуков на разных режимах работы дизеля. Диагностика неисправностей. Характер стуков кривошипно-шатунного механизма, ГРМ, топливной аппаратуры.

Когда необходимо растачивать коленчатый вал двигателя, для чего нужна расточка коленвала. Как растачивается коленвал, особенности подбора вкладышей.

Что следует понимать под определением "стуканул двигатель". Почему мотор начинает стучать. В каких случаях стук в двигателе указывает на поломку ДВС.

Стоит ли делать чип-тюнинг двигателя серийного автомобиля: преимущества и недостатки таких доработок. Ресурс и обслуживание двигателя после чиповки, советы.

Назначение и устройство коленчатого вала двигателя внутреннего сгорания.

Установку распределительного вала производим в порядке обратном снятию.

Особенности установки распредвала на двигатели 2108, 21081, 21083:

— очищаем сопрягаемые поверхности корпуса подшипников распределительного вала и головки блока от загрязнений и старого герметика;

— перед установкой половинок корпуса подшипника наносим тонкий слой герметика на место контакта передней и задней половинок корпуса и привалочной поверхности головки блока, в районе сальника распредвала трамблера;

— перед укладкой распредвала в постели смазываем моторным маслом его кулачки и и опорные шейки;

— устанавливаем распределительный вал так, чтобы кулачки на первом цилиндре смотрели вверх;

— затяжку гаек крепления корпуса подшипников распредвала производим в несколько проходов в определенной последовательности (от середины к краям), момент затяжки 18,4-22,6 Н.м (1,9-2,3 кгс.м);

Поршень с шатуном. Разборка, дефектовка и сборка

Поршень с шатуном. Разборка, дефектовка и сборка ВАЗ 2108

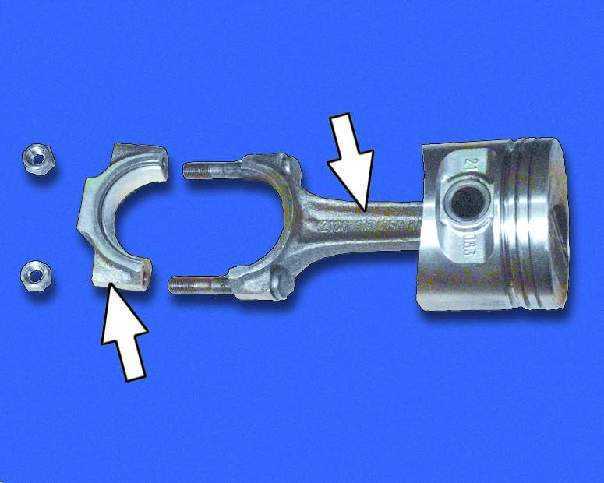

Поршень с шатуном:

1 - гайка шатунного болта

2 - шатунные вкладыши

3 - шатун

4 - поршневой палец

5 - канавка верхнего компрессионного кольца

6 - канавка нижнего компрессионного кольца

7 - канавка маслосъемного кольца

8 - поршень

9 - шатунный болт

10 - крышка шатуна

Для удобства подбора поршней по цилиндрам цилиндры и поршни в зависимости от диаметра делятся на пять размерных групп: A, B, C, D, E.

В качестве запасных частей поставляются поршни номинального размера трех классов: A, C, E и двух ремонтных размеров. Первый ремонтный размер увеличен на 0,4 мм, второй – на 0,8 мм.

По массе поршни делятся на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. На двигателе должны устанавливаться поршни одной группы.

Для поршней ремонтных размеров поставляются в качестве запасных частей кольца ремонтных размеров, увеличенные на 0,4 мм и на 0,8 мм. На кольцах первого ремонтного размера выбита цифра “40”, а второго – “80”.

Номинальные размеры цилиндров и поршней

Размерная группа

Модель двигателя ВАЗ-2108

Модель двигателя ВАЗ-21083

Диаметр цилиндра, мм

Диаметр поршня, мм

Диаметр цилиндра, мм

Диаметр поршня, мм

Для подбора поршней к цилиндрам вычислите зазор между ними. Зазор определяется как разность между замеренными диаметрами поршня и цилиндра. Номинальный зазор равен 0,025-0,045 мм, предельно допустимый – 0,15 мм. Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному. Если зазор превышает 0,15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера.

Примечание 1

Зазор между кольцами и канавками поршня, мм

верхнее компрессионное кольцо

нижнее компрессионное кольцо

Предельно допустимый зазор для всех колец

Примечание 2

Зазор в замках поршневых колец, мм:

Поршневые пальцы разбиты по диаметру на три класса (1-й, 2-й, 3-й) через 0,004 мм. Класс пальца маркируется на его торце краской.

Размерные классы поршневых пальцев и поршней

Диаметр пальца, мм

Диаметр отверстия в поршне, мм

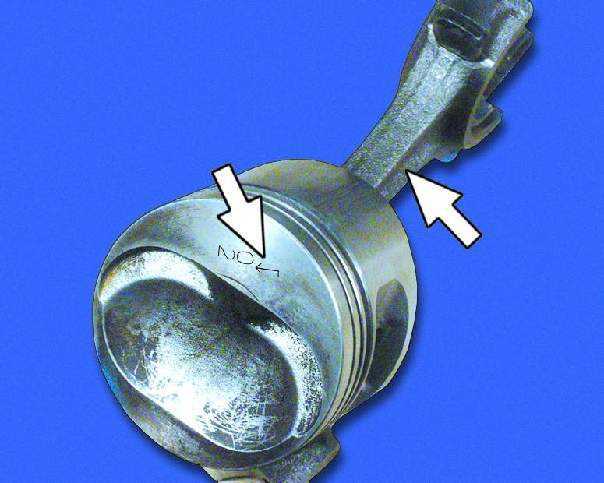

Поршень на шатун устанавливается так, чтобы стрелка на днище поршня была направлена в противоположную сторону от номера детали, отлитого на шатуне. Если на нижней головке шатуна есть отверстие для выхода масла, стрелка на поршне должна быть направлена в сторону этого отверстия.

7. Проверьте посадку поршневого пальца в поршне. Для этого смажьте поршневой палец моторным маслом и вставьте его в поршень. Палец должен входить в поршень свободно от нажатия большим пальцем руки.

8. Переверните поршень так, чтобы палец встал вертикально, при этом он не должен выпадать из поршня под действием собственного веса. Если палец выпадает из поршня, возьмите палец следующего класса. Если из поршня выпадает палец третьего класса, замените поршень и палец.

9. Осмотрите шатунные вкладыши. Если на них имеются трещины, задиры, выкрашивание – замените вкладыши.

10. Осмотрите шатуны с крышками. Замените погнутые шатуны.

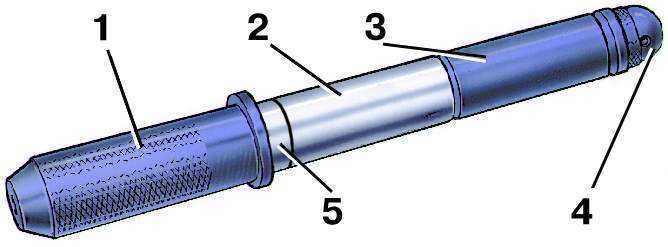

11. Наденьте поршневой палец 2 на валик 1 приспособления для установки поршневого пальца с надетым на него дистанционным кольцом 5. Затем оденьте направляющую втулку 3 и закрепите ее винтом 4, не затягивая винт. Размеры дистанционного кольца: наружный диаметр 22 мм, внутренний – 15 мм, толщина – 4 мм.

12. Нагрейте верхнюю головку шатуна до 240 °С в печи в течение 15 минут. Зажмите шатун в тисках, установите на него поршень (см. примечание), чтобы отверстия под палец совпали, и вставьте до упора приспособление с пальцем в отверстия поршня и шатуна. Для правильной установки пальца поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки.

13. После охлаждения шатуна смажьте поршневой палец через отверстие в бабышках поршня.

Предупреждение

Шатуны обрабатываются совместно с крышками, поэтому их нельзя разукоплектовывать.

Если при сборке шатунно-поршневой группы устанавливаются новые детали, подберите поршни к цилиндрам по классу, группе и по массе. Поршневые пальцы и поршни также нужно подобрать по классу.

Сборку поршня с шатуном нужно производить как можно быстрее, так как шатун быстро охлаждается. После охлаждения шатуна изменить положение пальца будет невозможно.

Обозначение ремонтного размера:

1-й ремонтный – треугольник,

2-й ремонтный – квадрат.

Обозначение группы по массе:

нормальная – “Г”,

увеличенная на 5 грамм – “+”,

уменьшенная на 5 грамм – “-”.

14. Смажьте моторным маслом поршневые кольца и канавки на поршне. Наденьте съемником или вручную поршневые кольца соответственно соориентировав их. Проверьте легкость перемещения колец в канавках.

15. Если на кольце нанесена надпись “Верх”, “Top” или “ВАЗ”, установите кольцо надписью вверх, к днищу поршня.

18. Вставьте вкладыш в нижнюю головку шатуна, при этом фиксирующий выступ на вкладыше должен войти в паз головки шатуна.

19. Вставьте вкладыш в крышку шатуна так, чтобы фиксирующий выступ на вкладыше вошел в паз крышки шатуна.

Видео про "Поршень с шатуном. Разборка, дефектовка и сборка" для ВАЗ 2108

Сборка поршня с шатуном Ваз - самый быстрый и эффективный способ! Замена поршневой ВАЗ 21083, что это?? Установка поршней на шатуны в классике. ваз 2101-2121-2109Установка Поршня На Шатун Ваз 2109

Аннотация по разборке и сборке мотора ВАЗ 2108, регулировка зазора клапанов. Этапы снятия и установки ремня распределительного вала.

Сборка поршня с шатуном ВАЗ. самый резвый и самый действенный метод!

Удерживая шатун в тисках, установите на него поршень (см. Для правильной установки пальца поршень нужно придавить к стержню к верхней головке шатуна в направлении крепления. Привод 2. ВКонтакте. Фейсбук. Крепление. Поршень с шатуном.

Установка поршней на шатуны в классике. ВАЗ 2101-2121-2109

Поршень на шатуне установлен так, что стрелка на деньке поршня ориентирована в направлении, обратном номеру детали, отлитой на шатуне. Если в нижней головке шатуна есть отверстие для слива масла, стрелка на поршне ВАЗ 21099 должна быть ориентирована в сторону этого отверстия. Я устанавливаю шатун и поршень на ВАЗ 2101 (2102 2103 2104 2105 2106 2107 2121 2107 2108 2109). Поначалу мало нагрейте поршень.

Затяжка шатунов, проверка корректности установки поршней

Направляющие уровня молвят мне, на какой стороне коленчатого вала должны быть замки на шатунах (если вы поглядите на коленчатый вал на стороне шкива), и какова опасность неверной установки? Подписаться на мой канал "Мой досуг"где я публикую разные видео о моей жизни и почти все другое.

Поменять шатун либо нет. Сделай сам!

Воткните вкладыш в нижнюю головку шатуна, при всем этом фиксирующий выступ на вкладыше должен войти в паз головки шатуна ВАЗ 21099. Я постарался дать представление об обнаружении изъянов в шатуне. движок. И я говорю о очистке коленвала и.

ВАЗ-09 Установка колец без оправок. Право на установку шатунов

Существует паз на нижнем кольце сжатия вазоне 2109. Перед установкой масляного кольца скребка, повернуть пружины расширителя, так что его замок находится на обратной стороне стопорного кольца.

Часть 7 Полный ремонт Лада ВАЗ 2107 (1600) Установка поршня в блок цилиндров

Сборка поршня с шатуном ВАЗ 2108 должна производиться как можно резвее, потому что шатун стремительно остывает. После остывания шатуна поменять положение пальца будет нереально.

Это происходит, когда шатун стучит

Надеваем поршень на шатун, обеспечивая совпадение отверстий в верхней головке шатуна и патрона поршня. Воткните оправку пальцем в отверстие поршневого картриджа и протолкните ее в головку шатуна. В данном случае поршень должен прижиматься выступом к головке шатуна в направлении нажатия пальцем.

Как найти кривошип в движке

Чтоб избрать поршни для цилиндров, высчитайте зазор меж ними. Зазор определяется как разница меж измеренными поперечниками поршня и цилиндра. Номинальный зазор 0,025-0,045 мм, очень допустимый. 0,15 мм. Если зазор не превосходит 0,15 мм, поршни можно избрать из последующих классов, чтоб зазор был как можно поближе к номинальному. Если зазор превосходит 0,15 мм, доведите цилиндры до последующего ремонтного размера и установите поршни соответственного ремонтного размера.

Установка поршневых колец и поршней в движок ВАЗ 2101 2107

В связи с тем, что шатун достаточно стремительно охлаждается, а при охлаждении отверстие в головке шатуна миниатюризируется и, как следствие, миниатюризируется в размерах, поршневой палец должен быть немедля нажат. Через некое время, после того как шатун остынет, через отверстие в картриджах смажьте поршневой палец незапятнанным движком. Подписаться на мой канал "Мой досуг"где я публикую разные видео о моей жизни и почти все другое.

Чтоб движок не ел масло, верно воткните поршневые кольца!

Палец в поршне фиксируется пружинными кольцами, вставленными в пазы по бокам отверстия шпильки поршня. В русском автопроме только ВАЗ использовал жаркую посадку, все другие использовали палец, плавающий в высшей части шатуна. Инстаграм драйв2. В контакте с. facebook

P на поршнях и замки на шатунах должны соответствовать, буковка P справа, если глядеть с фронтальной части коленчатого вала, в руководстве от 1999 г. так написано! Произведите свою установку поршневых колец и поршней в цилиндрах! ВАЗ! Понижение производительности автомобиля.

Проектирование, ремонт, эксплуатация, обслуживание автомобилей ВАЗ 2106

Наш экстра Услуги и сайты:

город Аратов

поддержка проекта:

разместите нашу кнопку на собственной страничке! И мы разместим вашу кнопку либо ссылку на нашей страничке. Отправьте заявку по электрической почте

Поршни и шатуны двигателя ВАЗ 2106

Главные размеры шатуна и поршневой группы приведены на рис. 2-25.

Сжимая поршневой палец

Нужно убрать палец с пресса, используя оправку A.60308 и опору с цилиндрическим углублением, в каком расположен поршень. Снимите поршневые кольца перед тем, как вынуть палец.

Если снятые детали немного изношены и не повреждены, их можно использовать повторно. Потому при разборке их пометьте для предстоящей сборки группы с такими же деталями.

Рис. 2-25. Основные размеры поршня, шатуна, поршневого пальца и поршневых колец (с 1988 года. Диаметр поршня двигателей 2106 и 21011 увеличен на 0,01 мм)

Удалите углеродистые образования, образовавшиеся в нижней части поршня и в канавках поршневых колец, и удалите все отложения из каналов смазки поршня и шатуна.

Кропотливо проверьте на наличие повреждений детали. Любые трещинкы на поршне, поршневых кольцах, штифтах, шатунах и крышках запрещены и требуют подмены деталей. Если на рабочей поверхности вкладыша есть огромные опасности либо они очень изношены, поменяйте вкладыш на новый. Если углеродистые отложения нереально удалить при помощи Favorit-Sh, используйте чистящие средства Ultrait и моющие средства Favorit Ultra и Favorit Ultra Red.

Подбор поршня к цилиндру

Расчетный зазор меж поршнем и цилиндром (для новых деталей) составляет 0,06-0,08 мм. Он определяется методом измерения цилиндров и поршней и обеспечивается установкой поршней такого же класса, что и цилиндры. Очень допустимый зазор (при износе деталей) составляет 0,15 мм.

Видео: Установка Поршня На Шатун Ваз 2109

Запись. Поперечник поршня измеряется в плоскости, перпендикулярной поршневому пальцу, на расстоянии 52,4 мм от днища поршня (см. Рис. 2-25).

Внешний поперечник поршней делится на 5 классов (L, B, C, D, E) по 0,01 мм и поперечник отверстия под поршневой палец. в 3-х категориях после 0,004 мм. Класс поршня (буковка) и категория (номер) отверстия поршневого пальца имеют маркировку в нижней части поршня.

Если зазор работающего мотора превосходит 0,15 мм, нужно опять подобрать поршни к цилиндрам, чтоб зазор был как можно поближе к расчетному.

Поршни классов А, С, Е поставляются в запчастях. Этих классов довольно, чтоб избрать поршень для хоть какого цилиндра, так как поршни и цилиндры делятся на классы с определенными размерами перекрытия.

Рис. 2-26. Поршневой палец должен быть установлен простым нажатием на большой палец

Рис. 2-27. Проверьте посадку поршневого пальца

Проверьте зазор между поршнем и пальцем

Палец прижимается к верхней головке шатуна с барьером препятствия и свободно крутится в кучах патронов.

Запись. Внешний поперечник пальцев делится на три категории после 0,004 мм. Категория помечена цветной меткой на конце пальца: голубая метка. 1-ая категория, зеленоватый. 2-ой красноватый. в третьих.

Сопряжение пальца и поршня проверяется методом вставки пальца, за ранее смазанного моторным маслом, в отверстие головки поршня. Для правильного соединения нужно, чтоб поршневой палец заходил в отверстие обычным щелчком огромного пальца (рис. 2-26) и не выпадал из патрона (рис. 2-27), если вы держите поршень с поршневым пальцем в вертикальном положении.

Поменяйте палец, падающий с шефа, на другой из последующей категории. Если поршень имеет палец третьей категории, поршень с пальцем заменяется.

Проверьте зазор между канавками поршня и кольцами

Проверьте высоту зазора меж канавками и кольцами, как показано на рис. 2-28, вставив кольцо в подобающую канавку.

Номинальный (расчетный) зазор верхнего компрессионного кольца составляет 0,045-0,08 мм, для второго. 0,025-0,06 мм и для масляного скребка. 0,02-0,055 мм. Очень допустимые зазоры при износе. 0,15 мм.

Проверьте зазор в замке поршневого кольца при помощи набора щупов, вставив кольцо в калибр (рис. 2-29), поперечник отверстия равен номинальному поперечнику кольца с допуском 0,003 мм. Для колец обычного размера можно использовать калибр 67.8125.9501.

Рис. 2-28. Проверка зазора между поршневыми кольцами и канавками: 1. поршневое кольцо; 2-поршневой; 3. набор зондов

Рис. 2-29. Проверьте зазор в замке кольца

Зазор должен быть меж 0,25-0,45 мм для всех колец. Если зазора недостаточно, отпилите стыковые поверхности, а если увеличите. поменять кольца.

Проверьте зазор меж гильзами и коленвалом

Зазор меж вкладышами и шеей коленчатого вала можно проверить методом расчета методом измерения деталей.

Номинальный расчетный зазор 0,036-0,086 мм. Если оно меньше предела (0,1 мм), эти вкладыши можно использовать опять.

Если зазор больше наибольшего, поменяйте вкладыши на этих шеях новыми. Если шеи коленчатого вала изношены и отшлифованы перед ремонтом, поменяйте вкладыши ремонтными (увеличенная толщина, см. Таблицу 2-1).

Таблица 2-1 Толщина гильз, мм

Числа 0,25; 0,50 и другие. Укажите величину уменьшения поперечника шеи коленвала после шлифования.

Контроль веса поршня

Вес поршней 1-го мотора не должен отличаться друг от друга более чем на 2,5 г.

Если нет поршней той же весовой группы, вы сможете удалить часть металла на основании выступов под поршневым пальцем. Место удаления металла обозначено стрелками на рис. 2-30.

Рис. 2-30. Схема снятия металла с поршня для регулировки его веса. Стрелками обозначены места, из которых можно удалить металл.

Но удаление металла не должно превосходить 4,5 мм по глубине относительно номинальной высоты поршня (59,40 мм) и должно быть ограничено шириной 70,5 мм в поперечнике.

Сборка шатуна и поршневой группы

Когда ваш палец вставлен в верхнюю головку стержня препятствия, нагрейте соединительный стержень до 240 ° C, чтоб развернуть его головку. Для этого расположите шатуны в электронную духовку, направив верхние шатуны в печь.

В духовке, уже нагретой до 240 ° С, шатуны помещают на 15 минут.

Чтоб верно соединить палец с шатуном, нажмите на палец как можно быстрее, потому что шатун стремительно остывает, и нереально поменять положение пальца после остывания.

Заблаговременно подготовьте палец к сборке, поместив его на ролик / (рис. 2-31) инструмента 02.7853.9500, установив направляющую 3 на конце этого ролика и закрепив ее винтами 4. Немного затяните винт, чтоб что он не заедает, когда палец вытянут от контакта с нагретым шатуном.

Шатун, извлеченный из печи, стремительно зажимается в тисках. Расположите поршень на шатун, убедившись, что отверстие для пальца совпадает с отверстием в верхней головке шатуна. Используя особый инструмент 02.7853.9500, воткните фиксированный поршневой палец в отверстие поршня и в верхнюю головку шатуна (Рис. 2-32) так, чтоб рычаг инструмента находился в контакте с поршнем.

Во время этой операции поршень должен прижиматься головкой к верхней головке шатуна в направлении нажатия пальцем (показано стрелкой на рис. 2-32). Таким макаром, палец займет правильное положение.

Поршень с шатуном должен быть соединен таким макаром, чтоб отметка на поршне находилась со стороны масляного отверстия на нижней головке шатуна.

Рис. 2-31. Установка поршневого пальца на инструмент 02.7853.9500 для вставки его в поршень и головку шатуна: 1. роликовое устройство; 2. поршневой палец; 3. гид; 4. выдвижной винт

Рис. 2-32. Запрессовка поршневого пальца в верхнюю головку шатуна: 1. Приспособление 02.7853.9500; 2. поршневой палец. Поршень должен опираться на головку шатуна в направлении стрелки.

После остывания шатуна смажьте палец моторным маслом через отверстия в поршневых картриджах.

Смажьте канавки на поршнях и поршневых кольцах моторным маслом и установите кольца на поршень. Сориентируйте поршневые кольца так, чтоб замок верхнего компрессионного кольца был размещен под углом 30-45 ° к оси поршневого пальца защелки нижнего компрессионного кольца. под углом примерно 180 ° к оси замка верхнего компрессионного кольца, при этом замок представляет собой кольцо, которое удаляется маслом. под углом 30-45 ° к оси поршневого пальца меж замками компрессионных колец.

Установите нижнее компрессионное кольцо так, чтоб углубление было обращено вниз (см. Набросок 2-25). Если на кольце отмечена метка либо, установите кольцо с маркировкой ввысь (понизу поршня).

Перед установкой маслосъемного кольца удостоверьтесь, что пружинное соединение расширителя находится на стороне, обратной замку. "кольца. Если фаски на внешнем кольце скребка асимметричны (такие кольца использовались до 1988 г.), то такое кольцо следует устанавливать так, чтоб фаски были обращены ввысь (см. Рис. 2-25).

Шатун обрабатывается вкупе с крышкой, потому крышки шатунов не являются взаимозаменяемыми. Чтоб не спутать их при сборке, номер цилиндра, в каком они установлены, закреплен на шатуне и его соответственной крышке. При сборке номера на шатуне и крышке должны быть с одной стороны.

Тест пальца

После сборки шатуна группы. Палец. поршень, проверьте крепкость ввода пальца при помощи динамометрического ключа и инструмента A.95615:

Рис. 2-33. Собранный поршневой комплект. Палец. соединительный стержень, установленный на устройстве A.95615 для испытания на выдавливание пальца: 1. индикаторный штифт, контактирующий с концом стержня; 2- головка стержня соприкасается с пальцем; 3- резьбовой стержень с пазом; 4. база; 5-я основная гайка; 6. устойчивый стержневой палец; 7. ручка зажима скобы; Кронштейн с 8 индикаторами; 9. индикатор

гайка 1 стержня, прикладывающая вращающий момент 12,7 Н / м (1,3 кгс / м), что соответствует осевой нагрузке 3,92 кН (400 кгс).

Место посадки пальца в шатуне будет правильным, если после окончания гаечного ключа и гайки возвратится в начальное положение, стрелка индикатора возвратится в ноль.

Рис. 2-34. Испытание на выдавливание пальцем с помощью A.95615: 1. резьбовая гайка стержня; 2. гаечный ключ

Если палец скользит в высшей части стержня, поменяйте стержень на новый.

Проверка параллельности осей нижней головки шатуна и поршневого пальца

Перед установкой собранного шатунно-поршневой группы на движок проверьте параллельность осей группы при помощи специального устройства (рис. 2-35).

Для проверки нижней головки шатуна (без вкладышей) отцентрируйте выдвижные лезвия 2 и установите калибр 4 на нижнюю часть поршня. Используя набор щупов, проверьте зазор меж вертикальной пластинкой устройства и вертикальной плоскостью калибра на расстоянии 125 мм от угла либо верхнего конца калибра (зависимо от того, что он касается пластинки. Угол либо верх конец).

Зазор не должен превосходить 0,4 мм. Если разрыв больше. поменять шатун.

Рис. 2-35. Проверка параллельности осей поршневого пальца и нижней головки шатуна: 1. Собран комплект шатунов. бледные. поршень; 2. убирающиеся ножи; 3. акцент; 4. калибр

Вкладыши коренные 2108 (0,00; 0,05; 0,25; 0,50; 0,75; 1,00)

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Подшипники скольжения, их виды и роль в работе ДВС.

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать. Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров. Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия).

Видео.

Двигатель внутреннего сгорания конструктивно имеет большое количество сопряженных деталей, которые во время работы ДВС испытывают значительные нагрузки. По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты ГБЦ необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

Что касается нагруженных трущихся пар, повышенные требования выдвигаются к фиксации шатунных и коренных подшипников скольжения (коренные и шатунные вкладыши). После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей.

Читайте в этой статье

Сборка маховика, маслоприемника и помпы

Важно установить маховик так, чтобы насечка на нем была расположена против крышки 4 шатуна, а зубчатый венец примыкал к сцеплению.

- Наносим тонкий слой автогерметика на болтики, крепящие коленвал.

- Надеваем маховик и его шайбу на вал и закручиваем болтики, крепящие его, до упора.

Все, маховик установлен. Монтируем маслоприемник и картер движка.

- Меняем кольцо-уплотнитель маслоприемника.

- Смазываем новое колечко маслом.

- Ставим маслоприемник на положенное место и прикручиваем болтом к маслонасосу.

- Прикручиваем деталь 2 болтиками ко второму коренному подшипнику.

- Затягиваем болты.

- Обрезаем лишние части прокладок держателя сальника и маслонасоса.

- Наносим на нижние кромки блока консистентку и приклеиваем прокладку картера.

- Аккуратно ставим картер на место, чтобы не сдвинуть прокладку.

- Прихватываем картер болтами по периметру.

- По очереди затягиваем все болтики.

Теперь можно передохнуть, поскольку сборка почти завершена. А после перерыва нужно вернуть на место помпу.

- Ставим прокладку на помпу и смазываем ее литолом или другой консистентной смазкой.

- Устанавливаем помпу маркировкой вверх и прикручиваем деталь к блоку 2 болтами.

Вот и все, блок цилиндров собран. После этого необходимо установить на него головку, сцепление, шкивы, крышки ГРМ, генератор и остальное навесное оборудование.

Выше размещены видео о демонтаже и сборке двигателя, которые следует изучить до проведения работ.

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Что такое подшипники скольжения

Для лучшего понимания того, почему вкладыши в двигателе нужно затягивать с определенным моментом, давайте взглянем на функции и назначение указанных элементов. Начнем с того, что указанные подшипники скольжения взаимодействуют с одной из самых важных деталей любого ДВС — коленчатым валом. Если коротко, возвратно-поступательное движение поршня в цилиндре преобразуется во вращательное движение именно благодаря шатунам и коленвалу. В результате появляется крутящий момент, который в итоге передается на колеса автомашины.

Коленчатый вал вращается постоянно, имеет сложную форму, испытывает значительные нагрузки и является дорогостоящей деталью. Для максимального увеличения срока службы элемента в конструкции КШМ применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Для изготовления вкладышей используются более мягкие материалы по сравнению с теми, из которых изготовлен сам коленвал. Также вкладыши дополнительно покрывают антифрикционным слоем. В место, где вкладыш сопряжен с шейкой коленвала, под давлением подается смазочный материал (моторное масло). Указанное давление обеспечивает маслонасос системы смазки двигателя. При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя. Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

Как затягивать коренные вкладыши и вкладыши шатунов

Итак, с учетом вышесказанного становится понятно, что момент затяжки коренных и шатунных вкладышей крайне важен. Теперь перейдем к самому процессу сборки.

- Прежде всего, в постели коренных шеек устанавливаются коренные вкладыши. Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

- Далее производится установка вкладышей шатунов. Во время сборки необходимо точно установить крышки на места. Указанные крышки промаркированы, то есть их произвольная установка не допускается. Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Установка двигателя ВАЗ 21083

Фото. Пыльник коробки ВАЗ 21083

Сразу можно смазать выжимной подшипник маслом, желательно трансмиссионным или перемешанным с литолом, его можно вдавить шприцом через щель показанную на фото ниже.

Фото. Выжимной подшипник двигателя ВАЗ 21083.

Ставим двигатель так как и снимали через низ без головки, это можно легко сделать в домашних условиях вдвоем. Для этого пропустите под двигатель ремень или веревку, положите толстую тряпку на передок машины и при помощи трубы или ломика можно не напрягаясь натянуть движок на коробку, как показано на фото ниже. Наживите коробку болтами поднимите двигатель, прикрутите подушку, двигатель поставлен остается поставить головку.

Фото. Установка двигателя ВАЗ 21083 через низ.

Подведем итоги

Хотя момент затяжки крышек коренных и шатунных подшипников является важным параметром, достаточно часто в общем техническом руководстве по эксплуатации конкретного ТС величина момента не указывается. По этой причине следует отдельно искать необходимые данные в спецлитературе по ремонту и обслуживанию того или иного типа ДВС. Это нужно сделать перед установкой, что позволит выполнить ремонтные работы правильно, а также избежать возможных последствий.

По этой причине затяжка производится при помощи динамометрического ключа и с учетом точно определенного усилия. Не стоит забывать и о том, что момент затяжки болтов крышек шатунных и коренных вкладышей несколько отличается.

Почему проворачивает вкладыши коленвала: основные причины. Что делать, если провернуло шатунный влкадыш, как правильно менять вкладыши шатунов.

Появление стуков на разных режимах работы дизеля. Диагностика неисправностей. Характер стуков кривошипно-шатунного механизма, ГРМ, топливной аппаратуры.

Когда необходимо растачивать коленчатый вал двигателя, для чего нужна расточка коленвала. Как растачивается коленвал, особенности подбора вкладышей.

Что следует понимать под определением «стуканул двигатель». Почему мотор начинает стучать. В каких случаях стук в двигателе указывает на поломку ДВС.

Стоит ли делать чип-тюнинг двигателя серийного автомобиля: преимущества и недостатки таких доработок. Ресурс и обслуживание двигателя после чиповки, советы.

Назначение и устройство коленчатого вала двигателя внутреннего сгорания.

Установку распределительного вала производим в порядке обратном снятию.

Особенности установки распредвала на двигатели 2108, 21081, 21083:

— очищаем сопрягаемые поверхности корпуса подшипников распределительного вала и головки блока от загрязнений и старого герметика;

— перед установкой половинок корпуса подшипника наносим тонкий слой герметика на место контакта передней и задней половинок корпуса и привалочной поверхности головки блока, в районе сальника распредвала трамблера;

красным обозначены места нанесения герметика на головку блока

— перед укладкой распредвала в постели смазываем моторным маслом его кулачки и и опорные шейки;

— устанавливаем распределительный вал так, чтобы кулачки на первом цилиндре смотрели вверх;

— затяжку гаек крепления корпуса подшипников распредвала производим в несколько проходов в определенной последовательности (от середины к краям), момент затяжки 18,4-22,6 Н.м (1,9-2,3 кгс.м);

— после затяжки удаляем выдавленный герметик.

Монтаж сальников и масляного насоса

Система смазки двигателя 21083 состоит из масляного насоса, маслоприемника, фильтра и каналов. После разборки движка все каналы необходимо промыть растворителем и продуть сжатым воздухом. Масляный насос следует устанавливать вместе с сальниками коленвала, а маслоприемник — после монтажа ШПГ и маховика.

Установка поршневых колец на модели ВАЗ от 2108 до 2115

Основные размеры шатунно-поршневой группы даны на рис. 2-13, 2-14, 2-15.

Рис. 2-13. Основные размеры шатуна

Рис. 2-14. Размеры поршневых колец

Рис. 2-15. Основные размеры поршня

По диаметру отверстия под поршневой палец поршни подразделяются на три класса (1, 2, 3) через 0,004 мм. Классы диаметров поршня и отверстия под поршневой палец клеймятся на днище поршня (рис. 2-16).

Стрелка на днище поршня показывает, как правильно ориентировать поршень при его установке в цилиндр. Она должна быть направлена в сторону привода распределительного вала.

В верхнюю головку шатуна запрессована сталебронзовая втулка. По диаметру отверстия этой втулки шатуны подразделяются на три класса через 0,004 мм. Номер класса 1 клеймится на крышке шатуна.

По массе верхней и нижней головок шатуны подразделяются на классы, маркируемые либо буквой, либо краской на крышке шатуна. На двигатель должны устанавливаться шатуны одного класса по массе.

Подгонять массу шатунов можно удалением металла с бобышек на верхней головке и на крышке до минимальных размеров 33 и 32 мм (рис. 2-18). После удаления металла с крышки шатуна на ней необходимо клеймить классы шатуна по отверстию под поршневой палец и по массе.

Рис. 2-18. Места, на которых допускается удалять металл при подгонке массы верхней и нижней головок шатуна

Таблица 2-1. КЛАССЫ ШАТУНОВ ПО МАССЕ ВЕРХНЕЙ И НИЖНЕЙ ГОЛОВОК

Поршень с шатуном. Разборка, дефектовка и сборка Ваз 2108 Лада Самара

11.9. Поршень с шатуном. Разборка, дефектовка и сборка

Поршень с шатуном:

| ОБЩИЕ СВЕДЕНИЯ |

Для удобства подбора поршней по цилиндрам цилиндры и поршни в зависимости от диаметра делятся на пять размерных групп: A, B, C, D, E.

В качестве запасных частей поставляются поршни номинального размера трех классов: A, C, E и двух ремонтных размеров. Первый ремонтный размер увеличен на 0,4 мм, второй – на 0,8 мм.

По массе поршни делятся на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. На двигателе должны устанавливаться поршни одной группы.

Для поршней ремонтных размеров поставляются в качестве запасных частей кольца ремонтных размеров, увеличенные на 0,4 мм и на 0,8 мм. На кольцах первого ремонтного размера выбита цифра “40”, а второго – “80”.

Номинальные размеры цилиндров и поршней

Модель двигателя ВАЗ-2108

Модель двигателя ВАЗ-21083

Диаметр цилиндра, мм

Диаметр поршня, мм

Диаметр цилиндра, мм

Диаметр поршня, мм

Для подбора поршней к цилиндрам вычислите зазор между ними. Зазор определяется как разность между замеренными диаметрами поршня и цилиндра. Номинальный зазор равен 0,025-0,045 мм, предельно допустимый – 0,15 мм. Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному. Если зазор превышает 0,15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера.

Зазор между кольцами и канавками поршня, мм

верхнее компрессионное кольцо

нижнее компрессионное кольцо

Предельно допустимый зазор для всех колец

Зазор в замках поршневых колец, мм:

Поршневые пальцы разбиты по диаметру на три класса (1-й, 2-й, 3-й) через 0,004 мм. Класс пальца маркируется на его торце краской.

Размерные классы поршневых пальцев и поршней

Диаметр пальца, мм

Диаметр отверстия в поршне, мм

Поршень на шатун устанавливается так, чтобы стрелка на днище поршня была направлена в противоположную сторону от номера детали, отлитого на шатуне. Если на нижней головке шатуна есть отверстие для выхода масла, стрелка на поршне должна быть направлена в сторону этого отверстия.

7. Проверьте посадку поршневого пальца в поршне. Для этого смажьте поршневой палец моторным маслом и вставьте его в поршень. Палец должен входить в поршень свободно от нажатия большим пальцем руки.

8. Переверните поршень так, чтобы палец встал вертикально, при этом он не должен выпадать из поршня под действием собственного веса. Если палец выпадает из поршня, возьмите палец следующего класса. Если из поршня выпадает палец третьего класса, замените поршень и палец.

9. Осмотрите шатунные вкладыши. Если на них имеются трещины, задиры, выкрашивание – замените вкладыши.

10. Осмотрите шатуны с крышками. Замените погнутые шатуны.

11. Наденьте поршневой палец 2 на валик 1 приспособления для установки поршневого пальца с надетым на него дистанционным кольцом 5. Затем оденьте направляющую втулку 3 и закрепите ее винтом 4, не затягивая винт. Размеры дистанционного кольца: наружный диаметр 22 мм, внутренний – 15 мм, толщина – 4 мм.

12. Нагрейте верхнюю головку шатуна до 240 °С в печи в течение 15 минут. Зажмите шатун в тисках, установите на него поршень (см. примечание), чтобы отверстия под палец совпали, и вставьте до упора приспособление с пальцем в отверстия поршня и шатуна. Для правильной установки пальца поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки.

13. После охлаждения шатуна смажьте поршневой палец через отверстие в бабышках поршня.

Шатуны обрабатываются совместно с крышками, поэтому их нельзя разукоплектовывать.

Если при сборке шатунно-поршневой группы устанавливаются новые детали, подберите поршни к цилиндрам по классу, группе и по массе. Поршневые пальцы и поршни также нужно подобрать по классу.

Сборку поршня с шатуном нужно производить как можно быстрее, так как шатун быстро охлаждается. После охлаждения шатуна изменить положение пальца будет невозможно.

Обозначение ремонтного размера:

1-й ремонтный – треугольник,

2-й ремонтный – квадрат.

Обозначение группы по массе:

нормальная – “Г”,

увеличенная на 5 грамм – “+”,

уменьшенная на 5 грамм – “-”.

14. Смажьте моторным маслом поршневые кольца и канавки на поршне. Наденьте съемником или вручную поршневые кольца соответственно соориентировав их. Проверьте легкость перемещения колец в канавках.

15. Если на кольце нанесена надпись “Верх”, “Top” или “ВАЗ”, установите кольцо надписью вверх, к днищу поршня.

18. Вставьте вкладыш в нижнюю головку шатуна, при этом фиксирующий выступ на вкладыше должен войти в паз головки шатуна.

19. Вставьте вкладыш в крышку шатуна так, чтобы фиксирующий выступ на вкладыше вошел в паз крышки шатуна.

Разборка и сборка поршня с шатуном Ваз 2108, Ваз 2109, Ваз 21099, Лада Самара

Поршень с шатуном:

Для удобства подбора поршней по цилиндрам цилиндры и поршни в зависимости от диаметра делятся на пять размерных групп: A, B, C, D, E.

В качестве запасных частей поставляются поршни номинального размера трех классов: A, C, E и двух ремонтных размеров. Первый ремонтный размер увеличен на 0,4 мм, второй – на 0,8 мм.

По массе поршни делятся на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. На двигателе должны устанавливаться поршни одной группы лада спутник.

Для поршней ремонтных размеров поставляются в качестве запасных частей кольца ремонтных размеров, увеличенные на 0,4 мм и на 0,8 мм. На кольцах первого ремонтного размера выбита цифра “40”, а второго – “80”.

Номинальные размеры цилиндров и поршней

Модель двигателя ВАЗ-2108

Модель двигателя ВАЗ-21083

Диаметр цилиндра, мм

Диаметр поршня, мм

Диаметр цилиндра, мм

Диаметр поршня, мм

Для подбора поршней к цилиндрам вычислите зазор между ними. Зазор определяется как разность между замеренными диаметрами поршня и цилиндра ваз 2108, ваз 2109, ваз 21099. Номинальный зазор равен 0,025-0,045 мм, предельно допустимый – 0,15 мм. Если зазор не превышает 0,15 мм, можно подобрать поршни из последующих классов, чтобы зазор был как можно ближе к номинальному. Если зазор превышает 0,15 мм, расточите цилиндры под следующий ремонтный размер и установите поршни соответствующего ремонтного размера.

Читайте также: